PEMBUATAN CAT BESI

Proteksi terhadap korosi

DAFTAR ISI

Ucapan terima kasih Kata Pengantar

BAB I Pendahuluan

BAB II Bahan Penyusun Cat BABIII Pelarut

BAB IV Binder BAB V Pigment BAB VI Plasticizer BABVII Dryer BAB VIII Aditif

BAB IX Mesin Produksi BAB X Quality Kontrol BABXI Metode Aplikasi

BAB XII Problem permukaan pada Cat, Varnish dan Lacquer BAB XII Prinsip Formulasi Cat

Daftar Pustaka Lampiran

BAB I PENDAHULUAN

1.1 Pengertian cat

Cat adalah suatu produk yang berfungsi untuk melindungi (proteksi) dan atau menghiasi (dekorasi) dengan atau tanpa warna (transparan) suatu objek atau permukaan dengan cara mengkovernya dengan suatu lapisan. Cat dapat diaplikasikan ke hampir seluruh objek, pada tembok, kayu, logam, plastik, kanvas sampai pada permukaan jalan raya.

Terdapat lima komponen utama pada cat, yaitu diluent (pelarut), binder (pengikat), pewarna, ekstender, dan aditif. Binder adalah yang paling penting keberadaannya, binder adalah bagian dari cat dimana pada akhirnya membentuk suatu lapisan film cat yang kering. Fungsi diluent adalah untuk mengatur kekentalan dari cat. Diluent adalah bersifat menguap dan tidak ikut terbentuk menjadi lapisan film. Fungsi aditif adalah bermacam-macam, aditif adalah suatu komponen yang ditambahkan pada cat yang berfungsi untuk menambah atau meningkatkan properti (sifat-sifat/fitur-fitur kepemilikan) dari suatu cat, seperti kilap tidaknya, daya sebar pigmen, stabilitas, dan lain-lain. Pewarna berfungsi sebagai penyedia warna pada cat, pewarna bisa sebagai pigmen atau dye. Jika cat tidak diberi pewarna, maka cat dapat dikatakan sebagai cat vernish atau clearcoat. Ekstender atau filler berfungsi untuk meningkatkan ketebalan dan kekerasan lapisan film cat dan juga sebagai pemurah (bulking agent).

1.2 Sejarah

Industri cat adalah salah satu industri tertua di dunia. Sekitar 20.000 tahun lalu, manusia yang hidup di gua-gua menggunakan cat untuk kegiatan komunikasi, dekorasi dan proteksi. Mereka menggunakan metrial-material yang tersedia di alam seperti arang (karbon), darah, susu, dan sadapan dari tanaman-tanaman yang memiliki warna yang menarik. Yang mengejutkan, cat-cat ini mempunyai keawetan yang baik, seperti yang ditunjukkan pada lukisan gua di Altamira Spanyol, Lascaux Spanyol, cat batu orang Aborigin di Arnhem Land Australia, dan lukisan-lukisan prasejarah lainnya yang ditemukan. Orang-orang Mesir kuno mengembangkan cat menjadi lebih kaya warna, mereka menemukan cat warna biru, merah, dan hitam dengan mengambilnya dari akar tanaman tertentu. Kemudian orang-orang Mesir itu menemukan kasein sebagai perekatnya. Seiring dengan waktu, manusia mulai menemukan minyak tanaman dan resin dari fosil untuk mengganti darah dan susu sebagai perekat cat.

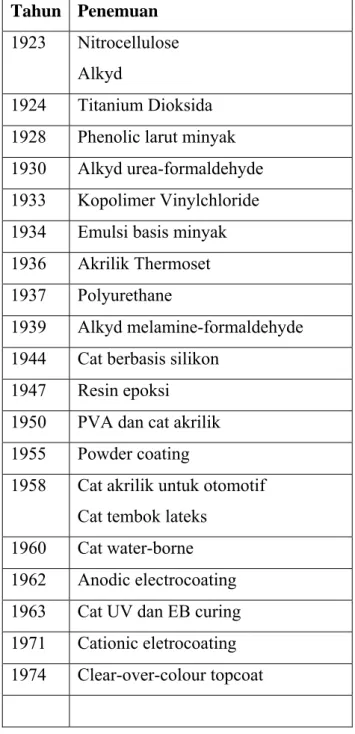

Saat ini walaupun telah ditemukan perekat/resin yang semakin baik dengan berkembangnya teknologi kimia, resin-resin natural hingga kini masih banyak dipakai. Tabel 1.1 menunjukkan perkembangan penemuan pada dunia cat.

Tabel 1.1 Perkembangan penemuan pada dunia cat. Tahun Penemuan

1923 Nitrocellulose Alkyd

1924 Titanium Dioksida 1928 Phenolic larut minyak 1930 Alkyd urea-formaldehyde 1933 Kopolimer Vinylchloride 1934 Emulsi basis minyak 1936 Akrilik Thermoset 1937 Polyurethane

1939 Alkyd melamine-formaldehyde 1944 Cat berbasis silikon

1947 Resin epoksi 1950 PVA dan cat akrilik 1955 Powder coating 1958 Cat akrilik untuk otomotif

Cat tembok lateks 1960 Cat water-borne 1962 Anodic electrocoating 1963 Cat UV dan EB curing 1971 Cationic eletrocoating 1974 Clear-over-colour topcoat

Kimiawan-kimiawan jaman dahulu mengandalkan bahan natural dan resin dari fosil untuk produk-produk cat. Kemudian muncul usaha-usaha untuk memodifikasi resin natural menjadi resin natural sintetis. Pada suatu penelitian ditemukan bahwa material

cellulose dapat dimodifikasi dengan asam nitrat untuk membentuk ester nitrate. Pada 1923 ditemukanlah nitrocellulose sebagai bahan dasar lacquer.

Satu penemuan penting adalah ketika platik sintetis untuk pertama kalinya bisa digunakan sebagai material cat, adalah Leo Bakeland yang menemukan resin phenolic, dan

masih digunakan sampai saat ini. Pada 1923 Roy Kienle menemukan resin alkyd, hal ini diikuti dengan penemuan-penemuan penting seperti campuran urea-formaldehyde dan melamine-formaldehyde dicampur dengan alkyd untuk cat-cat otomotif, peralatan, dan industri.

Resin alkyd bertahan begitu lama sampai ditemukannya resin akrilik thermoset. Akrilik mempunyai properti yang baik untuk cat otomotif, namun sifat termoplastiknya membuatnya lemah terhadap solvent dan cuaca. Ini semua berubah ketika Strain menemukan akrilik themoset.. Penemuan penting lainnya adalah ketika ditemukan pigmen putih titanium dioxide untuk menggantikan pigmen putih lead yang beracun. Pada 1937 ditemukanlah urethane, 1944 resin silikon, 1947 resin epoksi, 1950 PVAc (Poly Vinyl Acetate), dan seterusnya.

1.3 Aplikasi cat pada kerja besi baja A. Korosi .

Korosi disebabkan oleh reaksi logam dengan unsur yang bukan logam dari lingkungannya. Produknya biasanya oksida atau garamnya, yang pada gilirannya turut mempengaruhi jalannya reaksi lanjut. Mengendalikan korosi logam dapat ditempuh dengan berbagai cara.

Reaksi korosi dapat dikelompokan atas berbagai jenis, secara umum ada dua macam (sesuai peristiwanya) yakni penggabungan langsung logam (atau ion logam) dengan unsur-unsur bukan logam, serta reaksi pelarutan logam (biasanya dilingkungan berair) lalu bergabung dengan bahan logam membentuk produk korosi (reaksi penggantian). Reaksi langsung disebut juga korosi kering, reaksi penggantian disebut reaksi basah.

Reaksi langsung (korosi kering) termasuk oksidasi di udara, reaksi dengan uap belerang hidrogen sulfida dan kandungan udara kering lainya, juga reaksi dengan logam cair misalnya natrium. Reaksi demikian nyata dan lazim pada suhu relatif tinggi.

Oksidasi logam sekilas tak tampak melibatkan mekanisme elektrokimia., tapi sebenarnya bentuk korosi itupun tergantung pada mekanisme pertukaran elektron dengan gejala arus listrik pula. Secara sederhana oksigen molekul terserap ke permukaan logam. Lalu mengurai menjadi atom dan mengion. Logamnya juga mengion. Ion logam dan oksida bergabung membentuk lapisan awal oksidanya. Ion logam terus terbentuk di permukaan, elektron berdifusi lewat lapisan oksida mengionkan oksigen di permukaan. Ion oksida berdifusi ke lapisan oksida dan bereaksi dengan ion logam. Lapisan oksida makin tebal. Dapat pula logam yang mengion dan berdifusi kepermukaan hasilnya serupa. Korosi

ini berlangsungnya tergantung pada sifat oksida logam seberapa permeabel dan berapa kuat ikatannya ke permukaan logam.

Korosi dapat ditiadakan bila tidak terdapat elektrolit suatu hal yang sulit karena korosi adalah suatu gejala galvanik. korosi dapat terjadi bila ada dua logam yang berlainan. Oleh para ahli hal ini biasanya akan dihindari misalnya baut kuningan cincin baja. Suatu hal yang kadang kurang dipahami ialah kenyataan bahwa dalam suatu bahan tertentu terdapat katoda dan anoda karena struktur mikro, konsentrasi tegangan atau heterogenitas elektrolit. Hal yang perlu diperhatikan bila akan mengendalikan korosi adalah sebagai berikut:

1. Mengadakan lapisan pelindung

Melindungi permukaan logam adalah cara pencegahan korosi tertua dan yang biasa diterapkan tetapi perlindungan tidak terbatas dengan bahan organik saja. Contohnya timah putih dapat digunakan sebagai lapisan "inert" pada permukaan baja. Lembaran tembaga, lembaran nikel, lembaran perak merupakan permukaan yang tahan korosi. Logam dapat dilapisi dengan logam lainnya dengan proses pencelupan ke dalam logam cair proses ini disebut galvanisasi. Bahan keramik inert dapat juga digunakan sebagai lapisan pelindung. Sebagai contoh enamel adalah lapisan oksida berbentuk serbuk gelas dan cairan, sehingga terbentuk lapisan seperti kaca. Pada lapisan organik misal lapisan cat mengisolir logam dibawahnya dari elektrolit yang dapat menimbulkan korosi. Batas keampuhan cara ini ditentukan oleh perilaku lapisan pelindung ini selama pemakaian. Lapisan organik ini tidak tahan suhu tinggi dan gesekan. Pada gejala pasivasi dimana beberapa jenis logam membentuk lapisan pelindung seperti contoh (logam alumunium dan baja tahan karat) mungkin terpasifasi karena bereaksi dengan oksigen pada permukaan terbentuk lapisan pelindung logam yang terisolasi listrik tidak mungkin terkorosi.

Selaput lapisan ini sangat penting khususnya untuk alumunium dan baja tahan karat yang mengandung krom, inhibitor adalah ikatan-ikatan tertentu yang ditambahkan pada elektrolit untuk membatasi korosi bejana logam inhibitor karat banyak digunakan untuk menghambat korosi dalam radiator kendaraan bermotor. Inhibitor terdiri dari anion atom ganda yang dapat masuk ke permukaan logam dan dengan demikian menghasilkan selaput lapisan tunggal yang kaya oksigen. Selaput ini menyerupai lapisan yang terbentuk pada pasivasi. Biasanya inhibitor terdiri dari ikatan yang mengandung kromat, fosfat atau ion elemen transisi lainnya yang mudah teroksidasi.

2. Menghindarkan terjadinya pasangan galvanik.

Cara termudah untuk menghindarkan terjadinya pasangan galvanik adalah penggunaan suatu jenis logam saja namun hal ini tidak selalu mungkin. Pada keadaan

khusus terbentuknya sel dapat dicegah dengan isolasi listrik dari logam dengan komposisi yang berbeda. Cara yang lebih sederhana menggunakan baja tahan karat. Ada berbagai jenis dengan kadar khrom yang bervariasi antara 13% sampai 27%. Khrom berguna untuk pembentukan ikatan pada permukaan yang bersifat pasif. Baja tahan karat biasanya mengandung nikel antara 8% sampai 10% nikel lebih mulia dari besi.

3. Perlindungan galvanik

Korosi dapat dibatasi dan mekanisme korosi itu sendiri digunakan untuk melindunginya. Contoh yang sangat baik adalah lembaran baja yang di galvanisasi lapisan seng berfungsi sebagai anoda yang dikorbankan yang terkikis korosi sendiri bajanya tetap utuh. Metoda ini dapat digunakan untuk pemakaian lainnya.

Gambar 1.1 Tiger bush contoh anode yang dikorbankan a. Lempeng magnesium (Mg) dalam tanah sepanjang jalur pipa. b. Lempeng seng pada badan kapal.

c. Batang magnesium (Mg) dalam tangki air panas di industri.

Anoda yang dikorbankan ini dapat digantikan dengan mudah. Benda atau alat itu sendiri menjadi katoda. Metoda perlindungan galvanik kedua adalah penggunaan tegangan terpasang pada logam. Baik metoda anoda yang dikorbankan maupun metoda tegangan terpasang berkerja berdasarkan prinsip perlindungan yang sama yaitu dihasilkan elektron tambahan sehingga logam menjadi katoda dan reaksi korosi tidak terjadi.

Gambar 1.2

Pipa yang menjadi katoda

Keterangan : Tegangan terpasang sumber tegangan arus searah yang kecil cukup mampu menghasilkan elektron. Sedemikian hingga benda (pipa) menjadi katoda.

B. Posfating

Terutama digunakan sebagai coating dasar sebelum pengecatan atau digunakan untuk pelumasan selama penggambaran dan menambah ketahanan korosi. Apabila permukaan logam seperti besi diekspos dalam lingkungan yang korosif dalam keadaan asam, permukaan logam terlarutkan dan terbentuk produk korosi yang taklarut. Produk terakhir menjadi endapan dipermukaan logam. Asam fosfat mempunyai keunggulan dan kelebihan sifat seperti itu. Besi fosfat yang terbentuk karena proses korosi terendapkan permukaan besi dalam bentuk kristal besi fosfat mempunyai kecenderungan untuk melindungi permukaan dari serangan lebih lanjut dan juga lebih menonjol sebagai permukaan yang rekat untuk pengecatan atau pelapisan organik. Kenyataannya produk fosfat dapat merupakan campuran garam seperti seng, mangan. Walaupun lapisan fosfat lebih baik untuk alas cat tetapi kerugian konduktifnya harus dipertimbangkan. Lapisan fosfat memperlambat laju korosi logam dibawahnya sehingga menjadi tanggul aliran arus korosi.

Ada tiga jenis lapisan fosfat yaitu besi fosfat, seng fosfat dan mangan fosfat. Yang paling sederhana adalah besi fosfat karena logam dasar sebagai pensuplai kation untuk pembentukan selaput fosfat. Besi dan seng fosfat dipakai bersama dengan semprotan atau pencelupan. Mangan fosfat penggunaannya hanya dengan pencelupan saja. Produk lapisannya antara lain, Fe3 (PO4)2.8H2O dan Fe3O4, Sedang untuk seng dan mangan

produknya adalah : Zn2Fe (PO4)2.4H2O dan Zn3Fe (PO4)2.4H2O, Kondisi fosfat yang terbaik pada pH.3,1 - 3,4

Kegunaan fosfating

- Posfat besi, Untuk melindungi filing kabinet, mebel, dan sebagai alas pengecatan. - Posfat seng, Untuk persiapan auto mobil dan bodi truk dan penerapan sebelum

pengecatan.

- Posfat mangan, Untuk permukaan gesekan dan laker seperti pada ring piston, gear, tidak untuk alas pengecatan.

C. Cat sebagai Lapisan pelindung terhadap korosi.

C.1 Protective mechanisms

Coating steel with a firmly adhered material such as zinc which is more anodic than iron prevents the corrosion process from occurring. While zinc inherently degrades less rapidly than steel, painting retards the atmospheric attack on zinc so much that the durability of painted galvanised steel exceeds the combined lifetimes of painted bare steel and unpainted galvanising by a factor of 1.5 or more.

In some situations, galvanic protection may be employed by attaching blocks of zinc or other metal at points (rather than in a continuous layer) to the steel and continuously passing an electric current through the assembly, so that corrosion occurs only from the protective anode.

However, using this system to enhance the performance of a surface coating places the coating itself under stress at thin points. Hydroxyl ions, moisture and hydrogen gas accumulate at cathodic areas, creating both localised alkaline conditions and the potential for blistering.

While coatings which operate by a pure barrier effect will retard corrosion, it has been noted that, to establish the effectiveness of the coating as a barrier in general terms (ie, assuming it is bonded effectively to the surface) one should measure not simply its

permeability to water and oxygen but also to ions in solution (whose presence can be detected by a reduction in the impedance of the coating). In addition, tests for potential leaching of components in the presence of moisture, water uptake by the coating and DC current resistance through the thickness of the coating are relevant measures of

performance.

The use of accelerated corrosion testing is (as with accelerated weathering) essential but not entirely satisfactory. Many pigments owe their protective effects to their ability to undergo reactions in the presence of corrosive salts. Accelerated saltspray tests will give favourable results from pigments which react rapidly (and may therefore have a short working life) but may give unrealistically poor results from coatings containing pigments such as zinc phosphate which respond relatively slowly and are 'overwhelmed' by the test conditions but work effectively under normal exposure conditions.

C.2. Resin systems

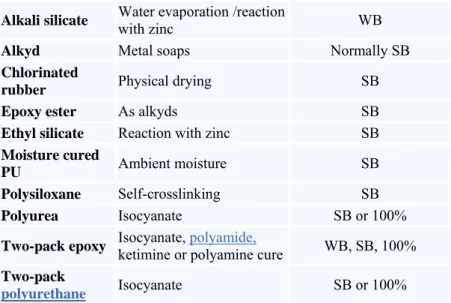

A wide range of binders is used in anticorrosive paints, and indeed it may be assumed that any binder which is relatively inert and durable has applications in this area. A number of commonly used binders are listed in the table below purely as examples, but this is far from being a 'complete' listing.

Binder type Curing agents

Waterborne, solventborne or 100%

solids

Acrylic

Alkali silicate Water evaporation /reaction with zinc WB

Alkyd Metal soaps Normally SB

Chlorinated

rubber Physical drying SB

Epoxy ester As alkyds SB

Ethyl silicate Reaction with zinc SB

Moisture cured

PU Ambient moisture SB

Polysiloxane Self-crosslinking SB

Polyurea Isocyanate SB or 100%

Two-pack epoxy Isocyanate, ketimine or polyamine cure polyamide, WB, SB, 100% Two-pack

polyurethane Isocyanate SB or 100%

Table 1 : Examples of binders used in anticorrosive coatings

Understanding the nature of the coating can be critical to achieving good performance. Too high a film build may cause solvent blistering or cure problems (and 'too high' can vary from 10-12 µm for PVB etch primers to 500 µm or more for high-build epoxies).

Additionally, while high humidity can retard drying or cause coating failures in waterborne systems, systems such as single-pack urethanes and ketimine-cured epoxies positively demand sufficient water in the air to achieve curing.

C.3. Protective pigments

Zinc-rich coatings incorporating very high levels of metallic zinc can under favourable circumstances provide a maintenance-free coating lifetime of up to 25 years, comparable to or exceeding the performance of galvanising. Indeed, one pipeline in Australia still has its original coating, applied more than 50 years ago, in good condition with only localised repair work.

This kind of performance can only be achieved by using low levels of binder, yet establishing maximum adhesion to the substrate. Inorganic paints using alkali-metal silicates (waterborne) or ethyl silicate (solventborne) binders can perform extremely well in marine atmospheres, and have no rivals where single-coat systems are required and aesthetics are unimportant, but the initial drying conditions may be critical to achieving good performance and the highly alkaline system is liable to cause problems when overcoating.

During drying of these coatings, zinc silicate is formed, the silicate molecules precipitate out of solution to form a hard coating and reactions with iron also occur, improving the bonding of the coating to the substrate.

Organic zinc-rich coatings are preferred where the system is to be overcoated. Chlorinated rubbers, polystyrene, moisture-curing urethanes and alkyds have all been used as binders, but the most commonly used systems today are based on epoxy resins.

Barrier pigments. Many pigments operate mainly by offering "passive protection",

enhancing the barrier effect of the coating. Mica, aluminium, glass flake and micaceous iron oxide (MIO) are all widely used. Their effectiveness depends on the fact that they have a lamellar, flake form and will normally align themselves more or less parallel to the surface of the coating. This reduces water and ionic permeability by forcing ions or water molecules to take an indirect path from surface to substrate (see figure). Talc, usually classed as an "extender" rather than a primary pigment, is also commonly found in anticorrosive paints, because it is both highly inert and has a lamellar form.

Figure 1: Lamellar extender (Top) showing barrier effect reducing moisture penetration,

comparison.

MIO is a highly effective anticorrosive pigment which has been used in coatings for more than 100 years. In volume terms, MIO accounts for only 1% of the world's demand for iron oxides - about 15 000 tonnes per year - but prices for the lamellar grades which give the best performance are relatively high for a natural pigment, at around $300 per tonne. There is currently a trend to blend this material with non-lamellar MIO which can be readily obtained for a tenth of the price.

Although micronised grades have been introduced to allow the material to be used in thinner coatings, demand is relatively static, due to competition from glass flake in high-build coatings, the introduction of more effective lower-high-build coatings based on more advanced binders, and a trend towards the construction of bridges in concrete rather than steel.

Of the other common barrier pigments, mica is almost totally inert chemically and is resistant to high temperatures. Aluminium flake is sensitive to moisture and alkaline conditions. Stainless steel flake finds some applications, but is relatively expensive. Glass flake is popular in high-build coatings for heavy-duty applications.

Primary grinding by the manufacturer of lamellar pigment is usually aimed at producing the thinnest flakes possible, but subsequent grinding during paint manufacture may break down the platelets, and then as the particle size is reduced, the effectiveness decreases as the 'labyrinth' effect is reduced.

The bonding between pigment particles and resin is critical to achieving an effective barrier. It will be affected by surface treatment and the choice of dispersing surfactant and

not necessarily in ways that might be expected. Improving the bond creates an

impermeable layer around the particles and so effectively enlarges the volume occupied by the filler. While this reduces the permeability of the coating, it is also liable to increase internal stresses and in that way reduce adhesion to the substrate, increasing the risk of coating failure.

C.4.Active protection pigments

Various forms of lead and chromate pigments have traditionally been used to provide effective corrosion protection, but current legislation greatly restricts their use. With their departure, zinc phosphate has established a strong position as an active pigment in

anticorrosive primers. It is considered to have three protective mechanisms:

• formation of a protective anodic film;

• phosphate ion donation to the substrate;

• formation of anticorrosive complexes with certain binders.

While zinc phosphate has proved effective in real-world situations, as already noted, it is often found to perform poorly in accelerated humidity or saltspray tests. It appears that the material is not able to leach and react rapidly enough to respond to such severe

environments, but under practical conditions its response to corrosive attack is perfectly adequate. Thus, when suppliers of proprietary modified zinc phosphate pigments claim superior performance for their products, one must ask whether the results obtained in accelerated tests will be reflected in improved performance in practice!

Zinc phosphate modifications include, for example, aluminium zinc phosphate, zinc molybdate phosphate and zinc silicophosphate hydrate.

Some of the difficulties that can occur in evaluating active pigments are illustrated by tests on zinc polyphosphate. This was prepared by reaction between sodium tripolyphosphate and zinc nitrate. The resulting pigment (which incorporated a small amount of residual sodium) was found to perform effectively at low additions in alkyd paints, but less effectively in epoxy paints. It is suggested that there may be, on the one hand, synergistic reactions between the zinc and alkyd resins, and on the other, a degree of incompatibility between the pigment and the epoxy resin system.

Again, zinc oxide can be added in small quantities along with other actives, but must be used with care as it has the effect of increasing the crosslink density of alkyd and other binders, increasing their hardness but also making the system more brittle. An additional protective effect in topcoats results from its UV absorption properties.

Calcium-exchanged silica represents a different approach to corrosion protection. This type of pigment has a small particle size, low density and contains about 6% calcium by weight. It is manufactured by an ion-exchange reaction on silica gel particles. Its protective action is believed to be an ion-exchange process, in which corrosive salts penetrating the coating are immobilised on the silica substrate while both calcium and silica ions are released and migrate towards the substrate, (though this mechanism has been disputed). The pigment has the unusual property of releasing its inhibiting components only in response to

corrosive attack, thus minimising losses by leaching, and appears to be at least as effective as zinc phosphate.

Because of its low density and high active surface area, it is generally considered that the amount required in a formulation corresponds to the volume, rather than the weight, of zinc pigment replaced. It appears to combine well with other types of protective pigments, but it should be noted that it is highly alkaline, and therefore problems may occur with acid-bearing binder systems.

While most corrosion inhibitors are solids, a number of liquid materials may be combined with them. Many are amine salts of some form, others are organic acids, and consideration therefore has to be given to potential reactions with the binder system or pigments.

C.5. Permutations and combinations

A number of elements and compounds may be considered to exert some protective effect against corrosion, and this has led to the evolution of a wide range of pigments which turn

out, on examination, to feature the same relatively small range of protective materials in different combinations. Some further examples (necessarily incomplete) may be briefly mentioned:

• Molybdates are effective but expensive, and so usually found in the form of compounds that incorporate other anticorrosive elements such as zinc molybdate, calcium zinc molybdate and zinc molybdate phosphate.

• Aluminium tripolyphosphate (also available in forms modified with zinc ions or silicate) - the tripolyphosphate ion is able to chelate iron ions, in addition to the protective effect of the phosphate itself.

• Silicates may be found in the form of combinations such as calcium borosilicate, calcium barium phosphosilicate, calcium strontium zinc phosphosilicate, strontium phosphosilicate, barium phosphosilicate.

• An oxyaminophosphate salt of magnesium is offered commercially, though it is recommended only for use in solvent-borne primers. With a relatively low specific gravity of 2.2, it can be used at a lower weight addition than zinc-based pigments.3

Beauty is only skin deep, Much of the effort (and pigment) that is put into an

anticorrosive paint essentially has the function of trying to maximise protection of damaged areas of the coating, and in that sense, much of it is not required. Then, too, in any protective reaction between pigment and corrosive salts it is the surface of the pigment rather than the entire particle which is involved. Core-shell materials with an inert core have been shown to be an effective way of reducing the quantity of biocide needed to provide protection in antifouling paints. Is it then possible to develop coatings which will have an extended lifetime and make more efficient use of anticorrosive pigments which are often expensive? A number of approaches are under investigation.

For example, one commercially available composite pigment comprises 80% ferric oxide with a surface coating of zinc phosphate. It is recommended as a zinc phosphate

replacement for anticorrosive primers and fillers.

A dual-purpose opacifying and anticorrosion pigment has been produced by coating

titanium dioxide first with an anticorrosive layer then with an organic treatment to improve dispersibility. It is claimed that the composite pigment not only provides excellent

protection in (for example) coil coating primers but in artificial weathering tests, gave better gloss retention and less chalking than standard titanium dioxide.

One evident problem with two-phase materials such as these is that excessive grinding will destroy their effectiveness.

BAB II

BAHAN PENYUSUN CAT

2.1 Pendahuluan

Beberapa banyak macam bahan baku terlibat dalam pembuatan cat, tetapi intinya cat terdiri dari padatan (solids) dan cairan (liquids). Dengan bagian padatan tersebut tertahan (tersuspensi) dalam porsi cairan atau carrier. Solids atau padatan adalah bahan yang tertinggal di permukaan setelah bagian liquid menguap. Solids terdiri dari beberapa material, setiapnya didesain untuk menghasilkan beberapa properti dari cat, namun yang utama adalah pigmen (pewarna) dan binder (perekat).

Ketika cat diaplikasikan ke permukaan proses pengeringan dimulai. Bagian cair / carrier mulai menguap dan meninggalkan lapisan film, lapisan film terdiri dari binder, aditif dan pigmen.

Memahami bagaimana cat mengering adalah sangat penting. Cat mengering pada 2 cara, yaitu penguapan solvent pada cat basis minyak / solvent dan coalesce (persatuan) pada basis latex atau basis air.

Pada basis minyak, partikel – partikel cat mulai bergabung dan membentuk partikel yang lebih panjang, proses ini dikenal sebagai chemical bonding (ikatan kimia). Pada cat basis air, pigment, binder dan additive tidak secara kimiawi saling mengikat ketika cat mengering. Namun partikel – partikel bergerak merapat / mendekat / menyatu bersama -sama untuk mengisi gap yang ditinggalkan oleh menguapnya partikel air, fenomena ini dikenal sebagai coalescence / penyatuan.

2.2 Pelarut

Sebuah cat membutuhkan bagian cair agar partikel pigmen, binder dan material padat lainnya dapat mengalir. Cairan pada suatu cat disusun oleh solvent dan atau diluent. Solvent berasal dari kata dissolve dan diluent berasal dari kata dilute. Keduanya adalah suatu cairan yang mempunyai kemampuan untuk melarutkan (dissolve) suatu material. Keduanya juga dikenal sebagai thinner karena keduanya memiliki kemampuan untuk mengencerkan cat ke kekentalan yang diinginkan. Air meskipun dapat melarutkan substans tidak dianggap sebagai solvent untuk cat karena air tidak melarutkan resin. Air adalah solvent untuk gula karena gula dapat larut oleh air, bukan solvent untuk resin. Air pada latex adalah sebagai pengencer bukan pelarut resin.

Solvent yang paling banyak digunakan adalah solvent kimia organik (mengandung karbon). Ini dinamakan solvent organik. Solvent biasanya mempunyai titik didih yang

rendah dan mudah menguap, atau mudah dihilangkan dengan distilasi, sehingga meninggalkan substansi yang dilarutkan. Karenanya kemudian muncul istilah VOC (volatile organik compound) yang artinya kimia organik yang memiliki tekanan uap yang cukup pada kondisi normal untuk menguap dan memasuki atmosfer. Material berbasi karbon seperti aldehid, ketone, dan hidrokarbon adalah VOC.

Solvent harus tidak bereaksi kimia dengan material yang dilarutkan. Solvent biasanya adalah bening dan cairan tak-berwarna dan kebanyakan mempunyai bau yang khas. Konsentrasi dari sebuah larutan adalah jumlah material yang dilarutkan dalam volume tertentu suatu solvent. Solubility (tingkat kelarutan adalah) jumlah maksimal suatu material yang larut pada volume tertentu suatu solvent pada temperatur tertentu.

2.3 Binder

Binder bertugas merekatkan partikel – partikel pigmen ke dalam lapisan film cat dan membuat cat merekat pada permukaan. Tipe binder dan prosentase binder dalam suatu formula cat menentukan banyak hal dari peforma cat seperti washability (ketahanan saat dicuci dengan air), scrubbability (ketahanan saat digosok), color retention (kekuatan warna) dan adhesi (daya rekat).

Binder dibuat dari material bernama resin yang bisa dari bahan alam bisa juga sintetis. Semakin banyak binder atau resin dalam cat, semakin baik catnya, semakin mengkilap, dan semakin tahan lama. Pada cat basis air, resin yang tak larut air diproses secara kimia sehingga dapat larut dengan air, proses ini disebut emulsifikasi. Hasil akhirnya sering disebut dengan latex.

Binder atau perekat pada cat dapat sebagai bahan alam / natural dan juga bahan sintetik atau polymer. Polymer sendiri berasal dari kata Yunani poly (banyak) dan meros (part), artinya banyak bagian. Bahan alam contohnya getah damar, gum arab, minyak linseed, dll. Sebenarnya bahan alam juga termasuk polymer namun termasuk polymer alami (natural polymer). Polymer sintetik dibuat dari bahan alam yang dimodifikasi secara kimia (contohnya resin alkyd) dan juga dapat dibuat seluruhnya sintetik (contoh resin phenolic). Resin alkyd dibuat dengan proses esterifikasi minyak linseed atau minyak kastor sehingga hasil akhir binder lebih keras, kuat dan tahan lama.

2.4 Pewarna

Penyedia warna pada suatu cat dapat menggunakan pigment dan dapat pula menggunakan dye. Pigment adalah campuran kimia yang menyediakan warna dan tidak larut dalam air. Cat adalah sebuah dispersi dari pigment yang berukuran mikroskopis yang

tertahan dalam suatu carrier / media. Hal ini dapat digambarkan seperti sungai yang menahan pasir, lumpur, dan material lainnya. Sebaliknya, dye larut sepenuhnya dalam air dan menyatu langsung dengan material yang disentuhnya.

Pigmen dapat dibagi menjadi 2 yaitu organik dan non organik. Pigmen non organik dibuat dari beberapa logam (oksida logam) sementara pigmen organik dibuat dari bahan minyak bumi (carbon based). Pigmen dapat lebih jauh lagi dibagi menjadi pigmen utama dan pigmen ekstender. Kebanyakan cat mengandung kedua - duanya. Pigmen utama memberikan cat dengan daya tutup dan warna. Pada warna - warna pastel / warna dasar putih, pigmen utama yang paling sering digunakan adalah titanium dioxide yang mempunyai hiding power dan daya pemutih yang kuat. Titanium dioxide tidak digunakan dalam warna-warna gelap, warna merah gelap misalnya menggunakan pigmen iron oxide merah sebagai pigmen utamanya, warna hitam gelap menggunakan pigmen carbon black.

2.5 Ekstender

Pigmen ekstender seperti talc, silica, carbonat - carbonat, kaolin clay dan sejenisnya membantu memperkuat pigmen utama (contohnya titanium dioxide ). Namun ekstender tidak berlaku sebagai hiding agent, ekstender membantu menambah volume dan berat cat sehingga harga cat menjadi murah. Pada aplikasi cat kayu, ekstender berfungsi sebagai pengisi (filler) pori-pori kayu.

2.6 Aditif

Sebagai tambahan selain liquid, pigment dan binder, suatu cat dapat mengandung satu atau lebih aditif (zat tambahan). Hal ini mempengaruhi properti vital dari cat tergantung dari penggunaan akhir cat. Bentuk beberapa aditif :

1. Dryer : berfungsi sebagai katalisator agar cat menjadi

kering

2. Plasticizer : berfungsi memperlunak lapisan film cat agar tidak mudah retak

3. Anti-skinning agent : berfungsi mencegah terbentuknya lapisan kulit

dalam kaleng.

4. Suspending agent : berfungsi menjaga padatan dalam cat agar

tidak memisah/mengendap

5. Ultraviolet absorber: menjaga agar sinar matahari tidak merusak lapisan film cat.

BAB III PELARUT

3.1 Pendahuluan

Solvent didefinisikan sebagai suatu substansi yang mempunyai kekuatan untuk melarutkan (dissolving) atau membentuk suatu larutan (solusi) dengan sesuatu. Sebuah solusi didefinisaikan sebagai substansi yang dilarutkan, khususnya dari bentuk padat (solid) atau gas ke bentuk cair (liquid). Pada cat, solvent melarutkan resin dan polimer. Larutan ini memudahkan proses manufaktur dan aplikasi dari cat, dan sebagai hasil dari evaporasi solvent setelah aplikasi cat, memfasilitasi pembentukan film dari cat. Esensinya, solvent mengkonversi agregat dari molekul polimer dan resin ke dalam molekul tunggal atau cluster kecil dari molekul dalam larutan. Dalam sebuah larutan, molekul dari terlarut dan solvent terdispersi satu dengan lainnya. Membentuk larutan adalah proses yang mudah untuk memisahkan molekul. Sejalan ketika solvent menguap setelah aplikasi dari cat, molekul polimer/resin sekali lagi membentuk agregate dan menjadi padat. Film cat dapat mungkin didepositkan sebagai bentuk akhirnya (pengecatan non konvertibel) atau dapat dimodifikasi secara kimia setelah deposisi (pengecatan konvertibel). Oksidasi, pemanasan, dan radiasi adalah contoh cara dimana suatu film dapat dikonversi/diubah secara kimia setelah aplikasi.

Solvent adalah aset yang berharga sekaligus jahat pada dunia pengecatan. Berguna, karena memudahkan fabrikasi dari cat, membantu pada saat aplikasi dengna segala macam teknik, mengontrol dan memberi kontribusi pada properti film cat. Solvent menjadi jahat karena hampir semua solvent menguap ke dalam atmosfer dan masuk ke dalam air sebagai limbah beracun.

3.2 Klasifikasi Solvent menurut Bahan Dasarnya

Secara garis besar solvent dibagi menjadi dua bagian yaitu solvent hidrokarbon dan solvent oxygenated. Solvent oxygenated juga disebut sebagai ”solvent kimia”, sebuah istilah karena solvent hidrokarbon dibuat hanya dari turunan minyak bumi, dan solvent oxygenated dibuat dari sintesa kimia.

3.2.1 Solvent Hidrokarbon

Solvent hidrokarbon hanya mengandung karbon dan hidrogen. Material lain seperti sulfur dan logam berat, yang mungkin ada pada raw material dari solvent dikurangi sampai

bagian perjuta (ppm) atau kurang saat fabrikasi. Terdapat empat kombinasi solvent hidrokarbon komersial, sendiri, atau kombinasi, yaitu :

a. hidrokarbon rantai lurus tersaturasi, disebut sebagai parafin linier/normal (-n) b. hidrokarbon rantai bercabang (branched) tersaturasi, disebut isoparrafin c. hidrokarbon siklik tersaturasi, disebut naftena atau cycloparaffin

d. hidrokarbon siklik tak-tersaturasi, disebut aromatic Contoh dari tipe-tipenya dapat dilihat pada tabel 24.1

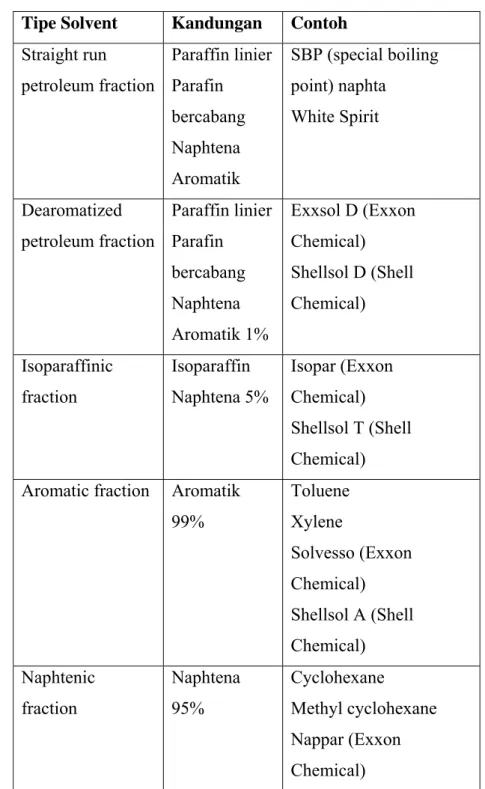

Tabel 3.1 Solvent hidrokarbon komersial

Tipe Solvent Kandungan Contoh

Straight run petroleum fraction Paraffin linier Parafin bercabang Naphtena Aromatik SBP (special boiling point) naphta White Spirit Dearomatized petroleum fraction Paraffin linier Parafin bercabang Naphtena Aromatik 1% Exxsol D (Exxon Chemical) Shellsol D (Shell Chemical) Isoparaffinic fraction Isoparaffin Naphtena 5% Isopar (Exxon Chemical) Shellsol T (Shell Chemical) Aromatic fraction Aromatik

99% Toluene Xylene Solvesso (Exxon Chemical) Shellsol A (Shell Chemical) Naphtenic fraction Naphtena 95% Cyclohexane Methyl cyclohexane Nappar (Exxon Chemical)

Secara keseluruhan, solvent hidrokarbon mempunyai daya melarutkan yang rendah ke menengah dan hanya melarutkan beberapa resin saja yang dipakai dalam cat. Ini termasuk alkyd, solvent hidrokarbon banyak dipakai pada cat untuk rumah dan industri yang berbasis alkyd. Solvent hidrokarbon tersedia dalam bermacam – macam laju evaporasi. Secara umum solvent hidrokarbon harganya lebih murah daripada oksigenated solvent.

3.2.2 Oxygenated Solvent

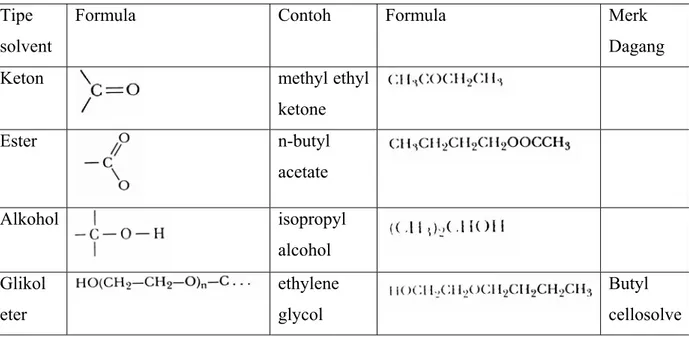

Oxygenated solvent mengandung oksigen sebagai tambahan dari karbon dan hidrogen. Banyak tipe dari oxygenated solvent yang dipakai dalam cat, tipe – tipe yang utama adalah keton, ester, alkohol, glikol eter, glikol eter asetat. Ini diilustrasikan pada tabel 3.2.

Properti oxygenated solvent bervariasi sesuai dengan klasifikasinya. Keton, akan melarutkan resin vinyl, alkohol tidak. Struktur kimia dari solvent juga mempengaruhi properti fisiknya. Alkohol, yang adalah ikatan hidrogen kuat, mempunyai tekanan uap lebih dari tipe – tipe oksigenated yang lain dengan titik didih yang sama. Methyl ethyl keton dan isopropil alkohol adalah contohnya. Keduanya mempunyai titik didih antara 79o C sampai 82o C. Laju evaporasi dari keton adalah dua kali dari alkohol.

Secara umum oxygenated solvent lebih kuat dari hidrokarbon, dimana mereka melarutkan beberapa banyak tipe resin dalam cat. Mereka mempunyai berbagai macam tekanan uap, meskipun kuat, grade yang high boiling tidak mempunyai efek yang terlalu buruk terhadap lingkungan. Oksigenated solvent mempunyai bau yang sangat kuat, namun tidak semuanya tidak enak. Secara umum mereka lebih mahal dari solvent hidrokarbon.

Tabel 3.2 Solvent oxygenated

Tipe solvent

Formula Contoh Formula Merk

Dagang

Keton methyl ethyl

ketone Ester n-butyl acetate Alkohol isopropyl alcohol Glikol eter ethylene glycol Butyl cellosolve

monobutyl ether Glikol eter acetate propylene glycol monomethyl ether acetate Dowanol PMA

3.3 Klasifikasi Solvent menurut Fungsinya

Terdapat beberapa istilah yang berhubungan dengan kemampuan solvent untuk melarutkan resin yang digunakan pada industri coating, yang utama terdapat empat buah yaitu :

1. Solvent aktif : Solvent yang berdiri sendiri mampu melarutkan resin yang akan digunakan.

2. Latent solvent : Solvent latent bukan solvent aktif untuk suatu resin namun meningkatkan solvency solvent aktifnya. latent solvent efektif dengan nitrocellulose

3. Diluent solvent : Adalah non-solvent untuk resin, dipakai untuk mengu rangi cost dari total solvent dalam sistem.

4. Thinner : Campuran solvent yang biasanya sama dengan formulasi solvent pada cat dalam kemasan yang digunakan untuk menurunkan kekentalan.

Contoh dari keempat jenis solvent dapat dilihat pada tabel 3.3.

Tabel 3.3 Contoh fungsi solvent

Klasifikasi Contoh solvent Contoh resin yang cocok Aktif Hidrokarbon alifatik Hidrokarbon aromatik Keton Ester

Alkyd long oil

Alkyd short oil, epoksi Vinyl, urethane, acrylic Nitrocellulose, epoksi

Latent Alkohol Nitrocellulose

Diluent Hidrokarbon Hampir semua resin Thinner Mineral spirit Long oil alkyd

Polarity, Solubility dan Miscibility

Solvent dapat diklasifikasikan secara umum ke dalam 2 bagian yaitu polar (hidrofilia) dan non-polar (lipofilia). Polaritas dapat diukur sebagai konstanta dielektrik atau momen dipole dari suatu campuran. Polaritas dari suatu solvent menentukan. Polaritas dari suatu solvent menentukan campuran macam apa yang bisa dilarutka dan dengan solvent lain atau campuran cairan yang mana suatu solvent dapat bercampur/larut. Aturannya, solvent polar melarutkan campuran polar dengan baik, dan solvent non-polar melarutkan campuran polar dengan baik. Campuran polar kuat seperti garam non-organik (contoh:garam meja) atau gula (contoh : sukrosa) larut hanya pada solvent yang sangat polar, contohnya air. Campuran yang sangat non-polar seperti minyak atau lilin hanya larut pada solvent yang sangat non-polar, contohnya heksana. Sama halnya yang terjadi antara air dan heksana adalah saling tak larut (miscible), dan akan memisah menjadi 2 lapisan meskipun telah diaduk dengan baik.

BOILING POINT

Properti penting lain dari solvent adalah titik didih. Ini juga menentukan laju evaporasi. Sepercik solvent dengan titik didih yang rendah seperti diethyl ether, dichloromethane, atau acetone akan mnguap dalam beberapa detik saja pada suhu kamar. Solvent dengan titik didih tinggi seperti air atau dimethyl sulfoxide memerlukan temperatur tinggi untuk menguap.

Protic and aprotic solvents

A polar aprotic solvent is acetone (CH3-C(=O)-CH3). In chemical reactions the use of polar protic solvents favors the SN1 reaction mechanism, while polar aprotic solvents favor the SN2 reaction mechanism.

Solvent polar dapa lebih jauh lagi di bagi menjadi solvent polar protik dan solvent polar aprotik. Solvent polar protik adalah solvent yang mengandung ikatan O-H atau N-H. Solvent polar aprotik adalah solvent yang tidak mengandung ikatan O-H atau N-H. Air (H-O-H), ethanol (CH3-CH2-OH), atau asam asetat (CH3-C(=O)OH) adalah representasi dari solvent polar protic. Contoh dari solvent polar aprotic adalah acetone (CH3-C(=O)-CH3).

Solvent Chemical Formula Boiling

point Dielectric constant Density

Non-Polar Solvents Hexane CH3-CH2-CH2-CH2-CH2 -CH3 69 °C 2.0 0.655 g/ml Benzene C6H6 80 °C 2.3 0.879 g/ml Toluene C6H5-CH3 111 °C 2.4 0.867 g/ml

Diethyl ether CH3CH2-O-CH2-CH3 35 °C 4.3 0.713 g/ml

Chloroform CHCl3 61 °C 4.8 1.498 g/ml

Ethyl acetate CH3-C(=O)-O-CH2-CH3 77 °C 6.0 0.894 g/ml

Dichloromethane CH2Cl2 40 °C 9.1 1.326 g/ml

Polar Aprotic Solvents

1,4-Dioxane /-CH2-CH2-O-CH2-CH2 -O-\ 101 °C 2.3 1.033 g/ml Tetrahydrofuran (THF) /-CH2-CH2-O-CH2-CH2-\ 66 °C 7.5 0.886 g/ml Acetone CH3-C(=O)-CH3 56 °C 21 0.786 g/ml Acetonitrile (MeCN) CH3-C≡N 82 °C 37 0.786 g/ml Dimethylformamide (DMF) H-C(=O)N(CH3)2 153 °C 38 0.944 g/ml Dimethyl sulfoxide (DMSO) CH3-S(=O)-CH3 189 °C 47 1.092 g/ml

Polar Protic Solvents

Acetic acid CH3-C(=O)OH 118 °C 6.2 1.049 g/ml

n-Butanol CH3-CH2-CH2-CH2-OH 118 °C 18 0.810 g/ml

Isopropanol CH3-CH(-OH)-CH3 82 °C 18 0.785 g/ml

n-Propanol CH3-CH2-CH2-OH 97 °C 20 0.803 g/ml

Ethanol CH3-CH2-OH 79 °C 24 0.789 g/ml

Formic acid H-C(=O)OH 100 °C 58 1.21 g/ml

Water H-O-H 100 °C 80 1.000 g/ml

3.4 Solvent Hidrokarbon 3.4.1. White Spirit

Pelarut ini dicirikan dengan laju penguapan yang lambat dengan bau yang sedang saja. Dapat melarutkan minyak, resin alami, vernis oleoresin, dan resin alkyd. Secara umum digunakan untuk pembersihan ( general cleaning purpose ) dan pelarut lemak dan digunakan sebagai pelarut pada kebanyakan formulasi cat.

3.4.2 Toluene

Biasanya digunakan bersamaan dengan pelarut yang lain dalam formulasi dari vinyl copolimer pengeringan udara terbuka dan pelapisan klorinasi karet. Toluen secara luas digunakan dalam pelapisan nitroselulose sebagai diluent. Merupakan tipe pelarut yang murah untuk menurunkan harga formulasi pelapisan.

3.4.3 Xylene

Biasanya digunakan sebagai pelarut untuk poliurethan, chlorinated rubber, vinyl copolimer dan resin alkyd dikarenakan kekuatan pelarutan yang baik dan laju penguapan yang rendah yang mana cukup untuk memfasilitasi good flow. Xylen sangat sesuai digunakan coating oven karena laju penguapannya memungkinkan untuk flash off.

3.4.4 Benzene

Adalah pelarut yang tidak berwarna, cairan yang sangat mudah terbakar dengan karakter bau yang khas. Merupakan pelarut yang sangat kuat dan secara alami sangat beracun. Salah satu penggunaan utamanya adalah untuk menghilangkan cat dan vernis ( paint and vernish remover ). Kelebihannya yang lain adalah sebagai pelarut resin yang excellen. Sangat sesuai digunakan untuk lacquer, cat dari karet yang cepat kering.

3.5 Keton 3.5.1 Acetone

Merupakan pelerut yang sangat bagus dengan laju penguapan yang sangat tinggi. Aseton dipertimbangkan sebagai salah satu pelarut komersial terbaik dengan harga murah. Pelarut ini digunakan dalam vinyl kopolimer dan formulasi nitroselulose. Biasanya aseton ditambahkan dalam jumlah yang sedikit untuk dicampur dengan pelarut yang lain, yang mana kekuatan larutnya sangat bagus dan laju penguapannya sangat berguna untuk memodifikasi penerapan coating dan sifat bentukan lapisan film dari coating permukaan. Kecepatan dan kekuatan aksi pelarutan aseton membuatnya menjadi kandungan yang

diperlukan untuk penghilangan cat dan varnis dan sebagai larutan pembersih yang digunakan pada bagian manufaktur dan penyimpanan.

3.5.2 MEK (methyl ethyl ketone)

Dibandingkan dengan aseton maka MEK mempunyai titik didih yang lebih tinggi dan laju penguapan rendah. MEK digunakan secara aktif dalam pelarut lacquer nitro selulose. Mempunyai toleransi larut yang tinggi, resistansi blush yang baik untuk laju penguapannya, dan merupakan pelarut yang sangat baik untuk resin natural dan sintetik. Oleh karena itu maka MEK digunakan dalam formulasi lacquer kepadatan tinggi. Digunakan dalam lacquer vinyl, pelarut untuk selulose asetat dan celulose asetat butirat dalam pembuatan pesawat terbang.

3.5.3 MIBK ( methyl isobutyl ketone )

Mempunyai kekuatan pelarutan yang sangat tinggi dan laju penguapan yang moderat. MIBK mempunyai ketahanan blush yang sangat baik, toleransi diluent yang sangat tinggi dan daya alir bagus ( good flow ) membuatnya menjadi pelarut tunggal yang sangat ideal untuk lacquer semprot nitro selulose dan berbagai macam jenis coating. MIBK secara luas digunakan sebagai pelarut untuk epoxy, poliurethane dan sistem coating nitroselulose karena alasan daya larut dan laju penguapan yang baik

3.6 Alkohol

3.6.1 Ethyl Alkohol

Dikenal secara komersial sebagai alkohol industri ( methylated spirit ). Ethanol merupakan salah satu bahan yangtitik didihnya rendah secara umum digunakan untuk nitroselulose lacquer. Karena kekuatan pelarutannya yang sangat bagus dan laju penguapannya yang cepat membuat ethanol menjadi bahan yang disukai untuk untuk melarutkan shellac. Merupakan pelarut yang baik untuk resin alami dan sintetik.

3.6.2 IPA

Digunakan secara luas dalam lacquer NC dan thinner. IPA tersedia dalam tiga macam yaitu anhidrous, 95%, dan 91%. Grade anhidrous lebih disukai untuk formulasi coating permukaan dan produk yang sejenisnya. IPA digunakan sebagai pelarut untuk phenol dan resin alami dalam vernis spirit. IPA dicampur dengan toluen atau xylene digunakan sebagai pelarut selulose, resin alkyd dan vernis oleo resin.

3.6.3 Butyl alkohol. Dicirikan dengan bau yang menyengat digunakan sebagai pelarut

laten untuk lacquer NC. Merupakan pelarut yang baik untuk banyak jenis minyak dan resin. Butyl alkohol digunakan sebagai pelarut untuk alkyd dan alkyd modifikasi amino dan ditemukan dalam coating basis acrilik dan dalam vernis sebagai pelarut.

3.7 Ester

3.7.1 Ethyl asetat

Merupakan pelarut aktif titik didih rendah yang umum untuk nitro selulose. Dicirikan dengan sifat laju penguapan yang cepat dan bau yang enak, karena bau yang agak enak maka sering digunakan untuk mengganti ketone dalam lacquer nitroselulose.

3.7.3 Amyl asetat

Adalah solven aktif untuk nitroselulose, mempunyai bau manis seperti prambors. Membantu meningkatkan resistansi blush, menambah kilap. Digunakan dalam lacquer dimana laju evaporasi rendah yang diperlukan.

3.7.4 Butyl asetat

Mempunyai laju penguapan yang moderat dan berbau khas buah buahan. Sangat mendukung good flow dan blush resistans untuk lacquer nitroselulose. Terutama digunakan sebagai pelarut aktif titik didih moderat untuk lacquer nitro selulose dan resin modifikasi.

3.7.5 Propil asetat

Juga seperti pelarut ester yang lebih dulu merupakan pelarut yang baik untuk nitroselulose, juga untuk pelarut resin alami dan resin sintetis. Mempunyai titik didih yang rendah.

3.8 Glikol eter

3.8.1 Methyl cellosolve

Merupakan pelarut yang bagus untuk nitroselulose, selulose asetat dan ethyl selulose, tetapi karena resistansi blushnya kurang maka penerapannya terbatas pada NC lacquer. Digunakan pada pada enamel yang cepat kering dan vernis.

3.8.2 Cellosolve

Atau ethylen glykol monoethyl ether, laju penguapannya lambat dibanding methyl cellosolve. Cellosolve mempunyai toleransi yang sangat tinggi terhadap pelarut aromatiktetapi hanya moderat untuk pelarut aliphatic. Berbau sedang atau mild dan daya larutnya untuk nitro selulose sangat bagus. Cellosolve sangat mendukung untuk viskositas rendah lacquer nitroselulose dan sangat cocok untuk lacquer tipe semprot, lacquer silk screen, cat dan untuk menghilangkan varnis.

3.8.3 Carbitol

Digunakan secara luas dalam lacquer nitroselulose dan hampir semua resin yang digunakan dalam coating permukaan. Sebagian dari carbitol pelarut yang sangat baik untuk

acid dye yang dimanfaatkan pada stain bukan serbuk, yang mana membuat carbitol dipakai dalam industri coating permukaan.

3.9 Terpine 3.9.1 Turpentine

Secara komersial tersedia dalam dua jenis gum terpentin dan wood terpentin. Saat ini terpentin diganti oleh pelarut yang lain karena alasan harga, ketidaktersediaannya, sifat dari tampilannya.

3.9.2 Dipentene

Digunakan sebagai agen anti skinning dan mempunyai daya larut yang sangat tinggi untuk tujuan khusus seperti untuk penyetabil vernis over-cooked yang mana sangat dekat dengan titik gel.

3.9.3 Pine oil.

Merupakan bahan yang laju penguapannya lebih lambat dan daya larutnya lebih tinggi dibanding dipentene. Titik didihnya 210oC – 220oC dan berat jenisnya 0.935. Digunakan dalam prosentasi kecil dalam coating permukaaan untuk meningkatkan daya alir, gloss dan sifat yang lain.

BAB IV BINDER

4.1 Pendahuluan

Binder atau perekat pada cat dapat sebagai bahan alam / natural dan juga bahan sintetik atau polymer. Polymer sendiri berasal dari kata Yunani poly (banyak) dan meros (part), artinya banyak bagian. Bahan alam contohnya getah damar, gum arab, minyak linseed, dll. Sebenarnya bahan alam juga termasuk polymer namun termasuk polymer alami (natural polymer). Polymer sintetik dibuat dari bahan alam yang dimodifikasi secara kimia (contohnya resin alkyd) dan juga dapat dibuat seluruhnya sintetik (contoh resin acrylic). Resin alkyd dibuat dengan proses esterifikasi minyak linseed atau minyak kastor sehingga hasil akhir binder lebih keras, kuat dan tahan lama.

4.1.1 Polymerisasi

Polymer paling tepat didefinisikan sebagai spesies yang mempunyai berat molekul yang tinggi, yang memiliki unit pengulang atau unit kimia yang sama, terhubung oleh ikatan kovalen primer. Reaksi polymerisasi paling simpel didefinisikan sebagai :

nM (-M-)n

dimana M melambangkan monomer dan -M- menandakan unit pengulang ikatan kimia. Contohnya, jika M adalah vinyl acetate, maka dengan reaksi polymerisasi akan terbentuk poly (vinyl acetate).

nCH2 = CH (– CH2 – CH – )n

O ― COCH3 O – COCH3

Istilah “macromolecule” sering digunakan bersinonim dengan “polymer” untuk mengkover tidak hanya polymer sintetik tapi juga polymer natural dan modifikasi kimianya (polymer turunan). Arti kata “resin” banyak digunakan pada dunia cat menandakan semua tipe binder (perekat) polimerik apapun asalnya meskipun dari getah pohon

Polymer yang mengandung hanya satu unit pengulang dinamakan homopolymer atau polymer reguler. Seiring dengan perkembangan, ditemukan copolymer, yaitu polymer dengan dua atau lebih unit pengulang sehingga suatu polymer / resin / latex dapat dibuat

sesuai keinginan seperti lebih keras, lebih fleksibel, lebih tahan lama dan tentu saja biaya produksi yang murah.

Untuk memproduksi polymer, proses yang digunakan adalah proses polimerisasi, terdapat 5 macam teknik polimerisasi yaitu :

1. Bulk Polymerization

Polymerisasi bulk dilaksanakan dalam monomer asli. Contohnya adalah pembuatan Perspex yaitu lembaran plastik untuk lensa optik.

2. Solution Polymerization

Perbedaan dari polymerisasi bulk dengan polymerisasi solusi adalah pada polymerisasi solusi terdapat solvent. Polymernya juga larut dalam solvent. Pemindahan panas dari reaksi polymerisasi solusi lebih mudah dibanding dengan bulk dikarenakan lebih rendahnya kekentalan polymer.

3. Dispersion Polymerization

Pada polymerisasi dispersi, monomer dilarutkan dalam solvent (biasanya solvent organik). Polymer dibangkitkan, namun tidak larut dalam campuran monomer - solvent. Polymer mengendap dan membentuk partikel latex. Keuntungan dari polymerisasi ini adalah rendahnya kekentalan pigment sehingga pemindahan panas reaksi lebih mudah.

4. Suspension Polymerization

Pada polymerisasi suspensi, monomer disuspensikan pada larutan yang tak larut monomer itu sendiri (air), dalam bentuk droplet (ukuran mikron) dengan menggunakan surfactant. Keuntungan teknik ini sama dengan polymerisasi dispersi, hanya saja suspending agent harus dihilangkan setelah proses agar polymernya tidak sensitif terhadap air. Poly (vinyl chloride) disiapkan dengan teknik ini.

5. Polymerisasi Emulsi

Adalah teknik yang paling banyak digunakan di dunia cat. Produk akhir yang dihasilkan adalah latex.

4.1.2 Klasifikasi Binder

Ada banyak pengklasifikasian binder/resin, namun secara garis besar klasifikasi itu dapat diringkas sehingga menjadi :

1. Minyak Kering/Drying oil (mentah atau diproses), contohnya : Minyak Linseed, Minyak Castor, Minyak Tung

2. Resin Alkyd, contohnya :

3. Resin Polyester (non-minyak) 4. Resin Amino, contohnya :

Urea-formaldehyde, Melamine-Formaldehyde 5. Resin Phenolic

6. Resin Epoksi

7. Resin Hidrokarbon, contohnya :

Resin coumarone-indene, resin terpene, resin styrene-butadiene 8. Resin Akrilik, contohnya :

9. Resin Selulosik, contohnya :

Nitrocellulose, cellulose acetate, cellulose acetate butyrate 10. Resin Vinyl, contohnya :

Polyvinyl Chloride, Polyvinyl Acetate 11. Chloorinated Rubber

12. Polyurethane 13. Resin Silicone

14. Resin Natural, contohnya :

Congo, Kauri, Manila, Dammar, Rosin , Shellac 15. Aspal/Ter

Binder-binder tersebut diatas dapat dikategorikan lagi menjadi 2 bagian penting, yaitu digunakan untuk cat konvertibel atau non konvertibel. Pada buku ini hanya dibahas tentang cat dan binder untuk aplikasi cat konvertibel saja.

Cat non konvertibel dapat didefinisikan sebagai cat / coating yang membentuk film sendirian melalui pelepasan / evaporasi solvent dan tanpa reaksi kimia. Cat ini secara permanen larut dalam solvent yang dipakai untuk persiapan cat dan dapat larut lagi pada solvent ini setelah pembentukan film. Mereka biasanya adalah thermoplastik dan contohnya adalah nitrocellulose (NC), acrylic, chlorinated rubber (chlorubber), shellac, celullose acetate butyrate (CAB) dan cat vinyl. Cat non convertibel sering disebut sebagai lacquer.

Cat konvertibel sebaliknya dapat didefinisikan sebagai suatu cat yang membentuk film dimana komponen cat mengalami reaksi kimia. Cat ini dapat saja atau tidak mengalami evaporasi solvent seperti pada cat konvertibel. Contoh cat konvertibel ini adalah enamel alkyd, epoxy 2 pack, polyurethane enamel, powder coating dan cat bakar acrylic / melamine formaldehyde.

Keuntungan utama dari non konvertibel adalah cepat kering, mudah dalam aplikasinya dan relatif murah. Beberapa cat non konvertibel juga mempunyai properti film resistance yang baik. Kelemahannya adalah low solid dan in-efisiensi solvent. Beberapa cat non konvertibel seperti nitrocelullose tidak mempunyai properti ketahanan exterior untuk menandingi cat konvertibel seperti epoxy dan polyurethane. Namun cat acrylic mempunyai ketahanan exterior yang baik.

4.2 Resin selulosik 4.2.1 Pendahuluan

Polimer selulosa adalah turunan kondensasi dari carbohydrate β-glucose, alkohol polihidroksi enam karbon yang rantai panjangnya dibentuk dengan hilangnya H dan OH pada posisi 1- dan 4-. Perulangan rantai linear dari molekul cellulose dapat diilustrasikan sebagai :

cellulose

Selulosa, semenjak berbentuk polyhydric, dapat membentuk ester dari asam organik atau asam non-organik. Turunan selulose ini dapat diklasifikasikan menurut produk reaksi yaitu

(1) Ester dari asam non-organik - Cellulose nitrate

(2) Ester dari asam organik - Cellulose acetate

- Cellulose acetate butyrate (3) Eter

- Methylcellulose - Ethylcellulose

- Hydroxyethylcellulose - Ethylhydroxyethylcellulose

4.2.2 Cellulose Nitrate (Nitrocellulose)

Meskipun nitrocellulose telah ditemukan oleh Schonbein pada 1845 melalui nitrasi cellulose dengan campuran asam nitrat – sulfat, baru awal abad 20 nitrocelullose dianggap efektif untuk mengecat pesawat terbang berbahan kayu. Perang Dunia I menstimulasi produksi nitrocellulose, dan pada akhir perang, industri pemakaian nitrocelullose menyebar luas ke beberapa industri terutama industri automotive dan furniture, dan saat ini pun masih digunakan.

Cellulose mempunyai 3 grup hidroksil tiap unit molekular, dan dapat secara potensial dinitrasi untuk memproduksi tiga ester asam nitrat, mononitrate, dinitrate, dan trinitrate. Prakteknya, grade nitrocellulose sebenarnya adalah campuran dari semua 3 ester (termasuk cellulose yang tak bereaksi). Sebenarnya, resin ini seharusnya disebut cellulose nitrate, bagaimanapun mereka sudah umum disebut resin nitrocellulose, dan karena itu istilah nitrocellulose (NC) akan dipakai terus pada bahasan selanjutnya.

cellulose asam nitrat asam sulfat

nitrocellulose air asam sulfat

Resin nitrocellulose dibuat melalui nitrasi serat cellulose yang berbentuk wood pulp atau cotton linters. Pertama – tama serat cellulose dimurnikan melalui treatment dengan alkali dan setelah dicuci lalu dinitrasi dengan campuran asam sulfat / asam nitrat (dengan rasio 2.6 – 5.6 : 1). Perbandingan asam dengan cellulose bervariasi 10 : 1 untuk wood pulp dan 40 : 1 untuk cotton linters. Bubur / slurry ini kemudian disentrifuge untuk menghilangkan kelebihan asam dan cepat – cepat di masukan di air. Kekentalan dari nitrocellulose kemudian diturunkan dengan memanaskannya pada 145oC – 160oC di bawah tekanan. Proses ini akan memecah beberapa rantai molekul nitrocellulose ke molekul yang lebih kecil. Air pada bubur yang ada kemudian dihilangkan dengan mensentrifuse dan digantikan dengan alkohol seperti isopropyl alkohol, ethanol atau butanol. Nitrocellulose yang dibasahi alkohol (kira – kira 35 % kandungan alkoholnya) kemudian dipacking dan

dikirim. Kandungan nitrogen dan grade nitrocellulose yang dipakai untuk surface coating dapat dilihat pada tabel 4.1.

Tabel 4.1. Kandungan nitrogen nitrocellulose Kandungan

nitrogen

Persen Nitrogen

Solvent yang sesuai

Tinggi 11.8-12.2 Ester, keton, glikol eter, dan campuran eter-alkohol

Sedang 11.2-11.7 Sama seperti kandungan nitogen tinggi, namun mempunyai toleransi yang lebih besar terhadap alkohol

Rendah 10.7-11.2 Toleransi yang sangat besar terhadap alkohol.

Atau dengan kata lain jika kandungan nitrogennya rendah maka larut alkohol dan jika kandungan nitrogennya tinggi akan larut ester.

Cat nitrocellulose secara umum mengandung resin nitrocellulose, plasticizer, resin pemodifikasi, solvent dan aditif. Resin nitrocellulose dipilih berdasarkan properti dasar yang dibutuhkan untuk cat. Contohnya, resin viskositas tinggi memproduksi cat dengan fleksibilitas yang tinggi, tensile strenght daripada grade yang viskositasnya rendah.

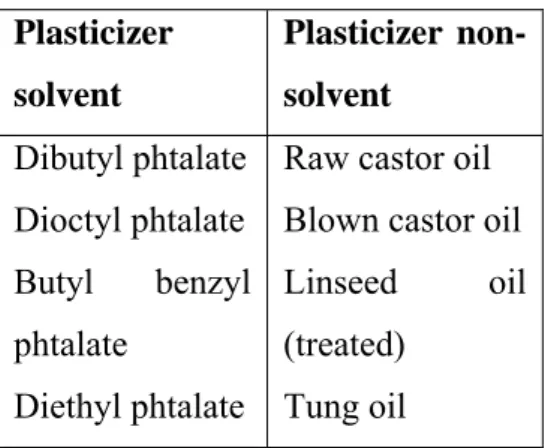

Fungsi dari plasticizer adalah untuk menambah elastisitas dan ketahanan impact karena film nitrocellulose yang rapuh / brittle. Resin nitrocellulose kompatibel dengan banyak macam plasticizer yang dapat dibagi menjadi 2 kategori utama yaitu:

1. Plasticizer solvent : paling banyak dipakai menyediakan kedua-

nya sebagai plasticizer dan sebagai solvent untuk resin pemodifikasi.

2. Plasticizer non-solvent : dapat dilihat pada tabel 4.2

Resin pemodifikasi (non-oksidatif) sering ditambahkan ke cat nitrocellulose untuk menambah properti seperti durabilitas, kilap dan adhesi. Resin – resin ini secara umum juga menambah solid dari cat. Natural resin seperti dammar atau ester gum tidak dipakai untuk menambah kilap dan peningkatan film dari cat nitrocellulose, bagaimanapun modifikasi ini menjadi durabilitas eksteriornya dan ketahanannya turun.

Tabel 4.2. Plasticizer untuk Nitrocellulose Plasticizer solvent Plasticizer non-solvent Dibutyl phtalate Dioctyl phtalate Butyl benzyl phtalate Diethyl phtalate

Raw castor oil Blown castor oil Linseed oil (treated)

Tung oil

Cat nitrocellulose dan cat lain secara umum dilarutkan pada solvent aktif, solvent latent dan solvent diluent. Campuran solvent dipakai berdasarkan beberapa pertimbangan seperti solvency, laju evaporasi, metode aplikasi dan biaya. Komposisi solvent yang dipilih harus dipastikan bahwa keberadaan solvent aktif harus cukup untuk secara komplit melarutkan resin nitrocellulose. Solvent aktif adalah solvent sebenarnya untuk nitrocellulose seperti ester, ketone dan glycol ether. Latent solvent adalah bahan solvent untuk nitrocellulose saja, namun menjadi solvent bagi resin lain yang ada dalam cat, ini adalah alkohool yang baisanya dipakai untuk menurunkan harga. Diluent adalah non-solvent yang dipakai untuk mengatur solvency dan harga dari formulasi, biasanya adalah hidrokarbon dengan penguapan cepat. Cat nitrocellulose secara tipikal dipersiapkan dari larutan resin nitrocellulose menggunakan pigmentasi konvensional dengan sedikit aditif seperti larutan silikon.

Cepat keringnya cat nitrocellulose adalah mungkin satu-satunya fitur penting. Namun cat nitrocellulose mempunyai durabilitas eksterior yang buruk, yellowing (menguning), chalking dan ketahanan kimia yang buruk dibanding cat konvertibel lainnya.

4.2.3 Cellulose Acetate

Didapat dengan memanaskan cellulose dengan acetic anhydride pada tabung tertutup pada suhu 1800C. Saat ini, reaksi ini dimodifikasi dengan melibatkan asam asetat dan asam sulfat. Reaksi ini memproduksi triacetate yang kemudian dihidrolisis untuk mengurangi kandungan acetyl, memproduksi cellulose acetate yang lebih larut. Cellulose triacetate cenderung menjadi polimer tak larut dan jarang dipakai di dunia coating.

cellulose acetic anhydride

Cellulose acetate

Cellulose acetate untuk coating tersedia dengan kandungan acetyl mulai 38%-40.5%. Range tersebut memberikan sebuah selulosik dengan kelarutan dan properti terbaik. Sama dengan nitrocellulose, ester dengan kekentalan yang berbeda-beda tersedia dan kekentalan begantung dari panjang rantai polimer. Kelarutan ester ini meningkat sejalan ketika kekentalan ester ini turun.

Prinsip-prinsip untuk memformulasi cat dengan bahan cellulose acetate sama dengan prinsip nitrocellulose. Perbedaan yang mencolok adalah sedikitnya resin lain, plasticizer, dan solvent yang kompatibel untuk formulasi dengna menggunakan cellulose acetate. Karena titik lelehnya yang tinggi (255oC), cellulose acetate cocok untuk cat tahan panas. Juga dipakai untk coating kabel, tekstil, kulit, dan coating kertas. Cellulose acetate memiliki adhesi yang buruk terhadap logam, dan harus dimodifikasi untuk mencapai hasil yang memuaskan. Penggunaan utama cellulose acetate adalah untuk produksi rayon.

4.2.4 Cellulose Acetate Butyrate (CAB)

Karena terbatasnya karakteristik solubilitas/kelarutan dari cellulose acetate, modifikasi cellulose dengan ester campuran menghasilkan polimer yang lebih kompatibel dan mudah larut. Asam asetat dan butirat dan anhydride-nya direaksikan pada kondisi tertentu untuk mendapat cellulose acetate butyrate. Proporsi dapat bervariasi dari kandungan acetyl yang tinggi dengan jumlah butyryl sedikit, sampai acetyl rendah butyryl tinggi. Produk yang diesterifikasi penuh dapat kemudian dihidrolisis parsial untuk membentuk produk kimia adisional dengna variasi dan properti fisik yang luas.

Cellulose acetate butyrate

CAB tersedia pada range mulai acetyl 31% dan butyryl 17% sampai acetyl 6% dan butyryl 48%. Hal ini membagi polime dalam dua grup, yang satu kandungan acetyl tinggi dan yang satu kandungan butyryl tinggi. Seperti selulosik lain, CAB juga bervariasi kekentalannya tergantung kandungnan acetyl dan butyrylnya.

Karena beberapa modifikasi dalam pembuatannya, CAB membunyai banyak variasi properti fisik dan kimianya. Saat ini CAB adalah polimer selulosik kedua terpenting setelah nitrocellulose pada industri coating. Naiknya kandungan butyryl menambah kelarutan, toleransi untuk diluent, kompatibilitas dengan resin lain dan plasticizer, fleksibilitas, dan ketahanan terhadap kelembaban. Turunnya kandungna butyryl menyebabkan mengurangi tensile strength, kekerasan (hardness), dan naiknya titik leleh.

Dua area yang banyak menggunakan resin CAB adalah : industri ototmotif dan industri furniture. Kombinasi CAB dan resin akrilik memproduksi coating yang bening dan non-yellowing. CAB juga dimodifikasi dengan resin alkyd semi-oksidatif dan alkyd oksidatif.

4.2.5 Ethylcellulose

Pembuatan ethyl cellulose pertama-tama diawali dengan memasukkan kapas dalam larutan sodium hydroxyde 12-25%, dan kemudian di treatment dengan ethyl chloride sampai sodium hidroksida dinetralisasi.

ethyl cellulose

Produk reaksi tersebut mempunyai kandungan ethoxy yang bervariasi dengna derajat ethylasi dan menghasilkna produk komesial yang mempunyai range kandungan ethoxy antara 45-49.5%. Pada tipe ethoxy ini, kekentalan dapat diatur.

Properti unik ethyl cellulose adalah densitasnya yang rendah, sehingga per unit berat menghasilkn acoverage are dan volume yang lebih besar daripad apolimer selulosik lainnya. Mempunyai volume 45% lebih besar dari nitrocellulose dan 20% lebih besar dari cellulose acetate. Namaun secara biaya pad avoulme sama hampir sama dengan nitrocellulose.

Properti kompatibilitas dari ethyl cellulose dengan resin lain dan plasticizer sangatlah luas dan bervariasi. Campuran solvent sangat lemah (80:20, toluene:alkohol) melarutkan ethyl cellulose dengan mudah. Selain sangat fleksibel ethyl cellulose jug atidak mudah terbakar. Penggunaan utamanya adalah cat cetak, coating kertas, dan cat-cat industri.

4.2.6 Methylcellulose

Dimethyl ether dari cellulose, atau methyl cellulose adalah produk reaksi yang sama dengan ethyl cellulose, hanya ethyl chloride diganti dengan methyl chloride. Struktur kimia dasarnya adalah :

methyl cellulose

Kandungan methoxy bervariasi mulai 27% sampai 32%, yang memberikan produk dengan kelarutan maksimal terhadap air. Kekentalannya seperti selulosik lainnya, dikontrol oleh panjang rantai selulose. Faktor ini membuat banyaknya variasi kekentalan.

Methyl cellulose tidak digunakan sebagai pembentuk film utama pada dunia coating. Methyl cellulose dipakai sebagai thickener (pengental) pada sistem cat basisi air karena sifat koloid hidrofilinya.

4.3 Resin akrilik

Pada industri cat dan industri plastik, dikenal kata “Acrylic Resin” atau resin akrilik. Acrylic resin adalah polymer dan kopolymer dari ester dari methacrylic dan acrylic acid. Seringkali pada aplikasinya polimer acrylic di ko-polimerisasi dengan polymer non-akrilik, contohnya styrene, butadiene atau vinyl acetate untuk keperluan tertentu. Struktur lainnya dapat dilihat pada gambar 4.1

Acrylic resin tersedia dalam bentuk homo polymer dan kopolymer dalam bentuk padat, dalam bentuk solusi / larutan dan dalam bentuk emulsi (latex). Acrylic solid yang dipakai dalam industri cat adalah thermoplastic (menjadi lemah dan mengalir ketika panas), mereka adalah homopolymer dari salah satu dari ester methacrylate atau kopolymer dari methacrylate dengan acrylate atau methacrylate ester kedua, dengan atau tanpa jumlah yang dikurangi dan monomer fungsional tabel 4.3. Secara umum mereka sudah siap dilarutkan dengan beberapa atau campuran solvent, kelarutannya tergantung pada ukuran partikel dan berat molekul.

Gambar 4.1 Struktur akrilik polimer

Bentuk solusi dari resin acrylic didapat dari reaksi polimerisasi solusi. Film terbentuk dari monomer – monomer yang dalam bentuk natural / aslinya adalah berupa thermoplastic.

Tabel 4.3 Monomer – monomer akrilik

Monomer Dasar Monomer fumgsional Methyl methaacrylate Ethyl methacrylate n-Butyl methacrylate Isobutyl methacrylate Lauryl methacrylate Stearyl methacrylate Methyl acrylate Ethyl acrylate n-Butyl acrylate 2-Ethylhexyl acrylate Methacrylic acid Acrylic acid Acrylamide 2-Hydroxyethyl methacrylate 2-Hydroxypropyl methacrylate Glycidyl methacrylate Dimethylaminoethyl methacrylate tert-Buthylaminoethyl