ANALISIS STATIK PADA BUCKET TEETH EXCAVATOR CAT 320D MENGGUNAKAN SOFTWARE SOLIDWORKS

HALAMAN JUDUL

TUGAS AKHIRDiajukan Sebagai Salah Satu Persyaratan Guna Memperoleh Gelar Sarjana Teknik

Program Studi Teknik Mesin

Disusun oleh:

ERIC MAHIA DAMA SEMBIRING NIM: 175214047

PROGRAM STUDI TEKNIK MESIN FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA YOGYAKARTA

ii

STATIC ANALYSIS ON BUCKET TEETH EXCAVATOR CAT 320D USING SOFTWARE SOLIDWORKS

FINAL PROJECT

Presented As Partial Fulfilment Of The Requirement To Obtain The Engineeting Degree

In Mechanical Engineering

Arranged by :

ERIC MAHIA DAMA SEMBIRING Student Number : 175214047

DEPARTMENT OF MECHANICAL ENGINEERING FACULTY OF SCIENCE AND TECHNOLOGY

SANATA DHARMA UNIVERSITY YOGYAKARTA

vii

INTISARI

Excavator adalah salah satu jenis alat berat yang berfungsi sebagai mesin penggali. Pada saat penggalian salah satu komponen yang paling penting adalah bucket teeth. Fungsi bucket teeth ini seperti garpu yang mempermudah proses pengerukan. Bucket teeth sangat berpengaruh terhadap produktifitas excavator dikarenakan memiliki peran utama saat proses penetrasi atau penggalian. Bagian ini sering mengalami kontak langsung dengan medan penggalian yang berbeda-beda. Pada penelitian ini dilakukan analisis terhadap pembebanan pada bucket teeth berupa pemberian gaya yang bersifat statik untuk mendapatkan nilai von mises stress, displacement dan nilai safety of factor. Pembebanan pada bucket teeth dilakukan secara simulasi menggunakan software solidworks yang berbasis metode elemen hingga. Pemberian gaya dilakukan pada bucket teeth terhadap posisi jangkauan maksimum penggalian excavator, yaitu jangkauan ketinggian pemotongan maksimum (Posisi 1), jangkauan maksimum di permukaan tanah (Posisi 2), dan jangkauan kedalaman penggalian maksimum (Posisi 3). Didapatkan hasil bahwa posisi penggalian sangat berpengaruh terhadap ketahanan sebuah bucket teeth. Pada Posisi 3 mengalami tegangan maksimum yang paling besar, yaitu sebesar 339,650 MPa. Deformasi terbesar juga terjadi pada Posisi 3 yaitu 0,486 mm, yang mengalami deformasi elastis. Pada desain bucket teeth dapat dikatakan berkualitas baik dan layak digunakan, dikarenakan batas minimal dari factor of safety yang didapatkan lebih dari satu. Factor of safety paling kecil terjadi pada jangkauan kedalaman penggalian maksimum (Posisi 3) yang memiliki FoS sebesar 1.3.

viii

ABSTRACT

The excavator is a type of heavy equipment, which functions as a digging machine. When digging, one of the most critical components is bucket teeth. The bucket teeth work like a fork making the dredging process easier. Bucket teeth significantly affect excavator productivity because they have a significant role during the penetration or excavation process. This section is often in direct contact with different excavation fields. In this study, an analysis of the loading on bucket teeth was carried out in the form of static force to obtain the value of von mises stress, displacement, and safety of factor values. The loading on bucket teeth is simulated using Solidworks 2019 software based on the finite element method. The application of force is applied to the bucket teeth against the top digging position of the excavator, namely the maximum cutting height reach (Position 1), the maximum reach at ground level (Position 2), and the full digging depth range (Position 3). The results show that the digging position has a strong effect on the resistance of bucket teeth. Place three experiences the greatest von misses stress, which is 339,650 MPa. The most significant deformation also occurs at Position 3, namely 0.486 mm, which undergoes elastic deformation. The bucket teeth design be acceptable quality and suitable for use because the minimum limit of the factor of safety is more than one. The smallest factor of safety occurs at the maximum digging depth range (Position 3) which has an FoS of 1.3.

xi

DAFTAR ISI

HALAMAN JUDUL ... i

LEMBAR PERSETUJUAN... iii

LEMBAR PENGESAHAN ... iv

LEMBAR PERNYATAAN KEASLIAN TUGAS AKHIR ... v

LEMBAR PERNYATAAN PERSETUJUAN PUBLIKASI... vi

INTISARI ... vii

ABSTRACT ... viii

KATA PENGANTAR ... ix

DAFTAR ISI ... x

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xiv

BAB I PENDAHULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Identifikasi Masalah ... 3 1.3 Rumusan Masalah ... 4 1.4 Batasan Masalah... 4 1.5 Tujuan Penelitian ... 4 1.6 Manfaat Penelitian ... 4

BAB II TINJAUAN PUSTAKA ... 6

2.1 Penelitian Terdahulu ... 6

2.2 Landasan Teori ... 7

2.2.1 Excavator... 7

2.2.2 Bucket ... 8

2.2.3 Bucket Teeth ... 11

2.2.4 Spesifikasi Material Bucket Teeth ... 14

2.2.5 Sistem Gaya ... 14

2.2.6 Hubungan tegangan - regangan ... 15

2.2.7 Teori Energi Distorsi ... 22

xii

2.2.9 Konsep Metode Elemen Hingga ... 24

2.2.10 Solidworks Simulation ... 27

2.3 Hipotesis ... 27

BAB III METODE PENELITIAN... 28

3.1 Skema Penelitian ... 28

3.2 Objek Penelitian ... 30

3.3 Variasi Penelitian ... 30

3.4 Langkah Penelitian ... 31

3.5 Langkah Analisis ... 35

BAB IV HASIL DAN PEMBAHASAN ... 38

4.1 Hasil ... 38

4.1.1 Hasil Tegangan (Von Misses) Pada Bucket Teeth ... 38

4.1.2 Hasil Deformasi (Displacement) Pada Bucket Teeth ... 39

4.1.3 Hasil Faktor Keamanan (FoS) Pada Bucket Teeth ... 40

4.2 . Pembahasan ... 41

4.2.1 Analisis Tegangan (Von Mises) Pada Bucket Teeth ... 42

4.2.2 Analisis Deformasi (Displacement) Pada Bucket Teeth... 44

4.2.3 Analisis Faktor Keamanan (Factor of Safety) Pada Bucket Teeth ... 47

BAB V KESIMPULAN DAN SARAN ... 50

5.1 Kesimpulan ... 50

5.2 Saran ... 50

DAFTAR PUSTAKA ... 52

xiii

DAFTAR TABEL

Tabel 3.1 Data Material AISI 1030 ... 32

Tabel 3.2 Standard Penggalian Excavator CAT 320D... 32

Tabel 4.1. Data Distribusi Tegangan (Von Mises) pada Bucket Teeth ... 42

Tabel 4.2 Data Distribusi Deformasi (Displacement) pada Bucket Teeth ... 45

xiv

DAFTAR GAMBAR

Gambar 2.1 Excavator ... 7

Gambar 2.2 Standar Bucket ... 9

Gambar 2.3 Ripper Bucket ... 9

Gambar 2.4 Trapezoid Bucket ... 10

Gambar 2.5 Slope Finishing Bucket ... 10

Gambar 2.6 Ditch Cleaning Bucket ... 11

Gambar 2.7 Long Tip ... 12

Gambar 2.8 Heavy Duty Long Tip ... 12

Gambar 2.9 Sharp Tip ... 13

Gambar 2.10 Wide Tip ... 13

Gambar 2.11 Heavy Duty Abrasion Tip ... 13

Gambar 2.12 Mekanisme gaya penggalian ... 15

Gambar 2.13 Titik Luluh... 17

Gambar 2.14 Grafik Tegangan vs Regangan ... 18

Gambar 2.15 Transformasi Tegangan ... 19

Gambar 2.16 Tegangan Pada Bidang Miring ... 21

Gambar 2.17 Kriteria Von Mises ... 23

Gambar 2.18 Perbandingan Von Mises dengan Tresca ... 23

Gambar 2.19 Diagram Benda Bebas ... 24

Gambar 2.20 Elemen Beam... 25

Gambar 2.21 Elemen Shell ... 26

Gambar 2.22 Elemen Solid ... 26

Gambar 3.1 Diagram Alir Penelitian ... 29

Gambar 3.2 Bucket Teeth Excavator CAT 320D ... 30

Gambar 3.3 Jangkauan Penggalian Excavator CAT 320D ... 31

Gambar 3.4 Hasil Pemodelan 3D Bucket Teeth Excavator CAT 320D ... 31

Gambar 3.5 Arah Gaya Yang Diterima Pada Posisi 1 ... 33

Gambar 3.6 Arah Gaya Yang Diterima Pada Posisi 2 ... 34

xv

Gambar 3.8 Menu Simulasi Statik ... 35

Gambar 3.9 Tumpuan pada bucket teeth ... 35

Gambar 3.10 Pemberian Gaya ... 36

Gambar 3.11 Meshing ... 36

Gambar 3.12 Running ... 37

Gambar 4.1 Distribusi Tegangan Pada Posisi 1 ... 38

Gambar 4.2 Distribusi Tegangan Pada Posisi 2 ... 39

Gambar 4.3 Distribusi Tegangan Pada Posisi 3 ... 39

Gambar 4.4 Distribusi Deformasi Pada Posisi 1 ... 39

Gambar 4.5 Distribusi Deformasi Pada Posisi 2 ... 40

Gambar 4.6 Distribusi Deformasi Pada Posisi 3 ... 40

Gambar 4.7 Distribusi Faktor Keamanan Pada Posisi 1 ... 40

Gambar 4.8 Distribusi Faktor Keamanan Pada Posisi 2 ... 41

Gambar 4.9 Distribusi Faktor Keamanan Pada Posisi 3 ... 41

Gambar 4.10 Perbandingan Distribusi Tegangan Maksimal ... 43

Gambar 4.11 Area Tegangan Pada Posisi 3 ... 44

Gambar 4.12 Perubahan Deformasi Pada Posisi 1 ... 46

Gambar 4.13 Perubahan Deformasi Pada Posisi 2 ... 47

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Excavator adalah salah satu jenis alat berat yang berfungsi sebagai mesin penggali. Excavator biasanya digunakan untuk mengeruk sungai, membongkar jalan ataupun merobohkan bangunan. Pada Excavator terdapat salah satu komponen yang paling penting, yaitu bucket. Bucket adalah keranjang yang berfungsi untuk menunjang fungsi utama excavator untuk mengeruk. Bentuk bucket ini seperti keranjang dengan ujung bucket terdapat beberapa jari-jari yang disebut bucket teeth. Fungsi bucket teeth ini seperti garpu yang mempermudah proses pengerukan. Bucket teeth sangat berpengaruh terhadap produktifitas excavator. Produktivitas excavator dipengaruhi oleh berbagai hal, baik yang berasal dari dalam excavator seperti cara atau kondisi kerja dan kondisi unit excavator itu sendiri, maupun dari luar yang biasanya berasal dari kondisi lapangan tempat excavator tersebut bekerja (Pongsapan, 2015). Bucket teeth memiliki dua karakteristik yang penting yaitu performa maksimal dan umur keausan. Performa yang maksimal dipengaruhi oleh desain dari bucket teeth sedangkan umur keausan dipengaruhi oleh kekuatan material bucket. Untuk kekuatan bucket didapat dari perpaduan komposisi material dan juga perlakuan pada saat proses pembuatan (Suryo et al., 2019). Bucket teeth merupakan salah satu bagian penting pada excavator dikarenakan memiliki peran utama saat proses penetrasi atau penggalian. Bagian ini sering mengalami kontak langsung dengan medan penggalian yang berbeda-beda. Bentuk bucket teeth dan komposisi material bucket teeth yang tidak sesuai akan menyebabkan proses penggalian yang buruk, selain itu juga menyebabkan keausan yang tinggi pada bucket teeth, kerugian pada waktu dan biaya serta produktivitas akan berkurang (Reddy, 2018).

2

Melihat krusialnya fungsi dari bucket teeth pada excavator maka dilakukanlah penelitian analisis terhadap pembebanan pada bucket teeth berupa pemberian gaya yang bersifat statik yaitu gaya yang bekerja adalah diam dan konstan. Analisis pembebanan pada bucket teeth dilakukan secara simulasi menggunakan software solidworks. Software tersebut sudah mempunyai fitur untuk melakukan simulasi statik. Dengan perangkat lunak solidworks ini, desain untuk pembuatan suatu produk dapat dikontrol dengan baik sehingga diharapkan kualitas hasil produk akan lebih baik. Pengujian karakteristik statik secara eksperimental di laboratorium memerlukan biaya yang tidak sedikit. Untuk itu diperlukan bantuan perangkat lunak (software) yang mampu menganalisa karakterisitik statik suatu model seperti Solidworks. Oleh karena itu penelitian dilakukan dengan simulasi menggunakan software yang berbasis metode elemen hingga (Finite Element Method), yaitu dengan software solidworks versi tahun 2019. Pemilihan penggunaan software ini dikarenakan sudah banyak digunakan pada perusahaan-perusahaan besar seperti Astra Honda Motor, dan Toyota Astra Motor. Perusahaan-perusahaan tersebut menggunakan software solidworks karena mempunyai berbagai keunggulan yaitu dapat memprediksi sejak awal berbagai dampak dari desain yang tengah mereka kerjakan serta berbagai perubahannya, baik dari segi kekuatan, tampilan, material yang dibutuhkan, keterkaitan dengan bagian atau komponen lainnya, bahkan sampai ke implikasi biaya. Pemodelan bucket teeth dapat disimulasikan dengan menggunakan fitur static analisys pada software Solidworks 2019 yang dilengkapi dengan elemen hingga lalu dapat diketahui fenomena yang terjadi pada struktur kekuatan bucket teeth dan titik lelah bila terjadi, yaitu dengan hasil keluaran tegangan (von mises stress), deformasi (displacement) dan faktor keamanan (factor of safety). Dengan menggunakan software static analisys solidworks versi tahun 2019 ini akan didapatkan hasil analisis dan simulasi berbagai macam kekuatan bucket teeth dalam pembebanan (Suryo et al., 2019).

3 1.2 Identifikasi Masalah

Berdasarkan latar belakang dalam penggunaan alat berat excavator tentunya tingkat produktifitas sangatlah penting, untuk menjaga tingkat produktifitas harus dilakukan identifikasi dini untuk menganalisis batasan pada alat berat terutama dibagian yang paling krusial yakni bucket teeth agar alat peralatan selalu bisa digunakan dengan keadaan baik dan juga sebagai upaya alat peralatannya dapat digunakan hingga usia pakai yang lama.

Oleh karena itu dibutuhkan proses analisis mengenai pembebanan bucket teeth pada excavator yang memungkinkan terjadinya deformasi akibat beban statis menggunakan suatu software. Hasil analisis dengan menggunakan software akan lebih cepat didapat jika dibandingkan dengan analisis secara nyata dengan perhitungan secara manual karena struktur bucket teeth yang rumit (Agustiawan et al., 2015).

Pada penelitian ini, analisa yang digunakan adalah menggunakan metode elemen hingga. Metode elemen hingga atau Finite Element Method (FEM) adalah prosedur numerik yang dapat dipakai untuk menyelesaikan masalah-masalah dalam bidang rekayasa (engineering). Metode ini digunakan pada masalah-masalah rekayasa dimana exact solution atau analytical solution tidak dapat menyelesaikannya. Inti dari metode elemen hingga adalah membagi suatu benda yang akan dianalisa, menjadi beberapa bagian dengan jumlah hingga (finite). Bagian-bagian ini disebut elemen yang tiap elemen satu dengan elemen lainnya dihubungkan dengan titik nodal (node). Kemudian dibangun persamaan matematika yang menjadi reprensentasi benda tersebut.. Software solidworks 2019 akan digunakan untuk memperoleh hasil analisis dengan proses pemodelan dan simulasi pembebanan pada bucket teeth. Solidworks mempunyai fitur yang yang dapat melakukan metode elemen hingga. Berbagai metode analisa telah banyak tersedia, namun metode elemen hingga telah membuktikan kehandalannya dalam memecahkan persoalan-persoalan dibidang mekanika kontinyu. Bahkan dalam perkembangan yang terakhir, masalah-masalah perpindahan panas, mekanika fluida, maupun getaran dapat dengan mudah disselesaikan dengan menggunakan metode elemen hingga.

4 1.3 Rumusan Masalah

Berdasarkan latar belakang masalah yang ada, perumusan masalah pada penelitian ini adalah sebagai berikut :

1. Bagaimanakah tegangan maksimum yang terjadi pada bucket teeth? 2. Bagaimanakah perubahan yang terjadi pada bucket teeth setelah diberi

beban statik?

3. Bagaimanakah faktor keamanan pada desain buket teeth?

1.4 Batasan Masalah

Agar mempermudah dalam analisis data, maka dalam penelitian ini diberi batasan masalah sebagai berikut :

1. Penelitian hanya dilakukan pada komponen bucket teeth Excavator CAT 320D.

2. Simulasi yang dilakukan hanya pemberian beban yang bersifat statik menggunakan Software Solidworks 2019.

3. Variasi posisi bucket teeth ketika diberi beban hanya pada tiga posisi, yaitu jangkauan ketinggian pemotongan maksimum, jangkauan maksimum di permukaan tanah, dan jangkauan kedalaman penggalian maksimum.

1.5 Tujuan Penelitian

Tujuan dari penelitian ini adalah sebagai berikut :

1. Mengetahui tegangan maksimum yang terjadi pada bucket teeth.

2. Mengetahui perubahan bentuk yang terjadi pada bucket teeth saat diberikan gaya statik.

3. Mengetahui nilai faktor keamanan yang dimiliki bucket teeth.

1.6 Manfaat Penelitian

Dari penelitian ini dapat diambil manfaat sebagai berikut :

1. Dapat digunakan perusahaan pembuat bucket teeth sebagai bahan analisis dan perancangan desain bucket teeth excavator CAT 320D menjadi lebih baik.

5

2. Memberikan peringatan dan antisipasi bagi pengguna excavator dalam penggunaan dan pergantian bucket teeth.

3. Sebagai salah satu persyaratan bagi penulis untuk memperoleh gelar Sarjana Teknik pada Program Strata 1, Program Studi Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma.

6

BAB II

TINJAUAN PUSTAKA

2.1 Penelitian Terdahulu

Sumar Hadi Suryo, Hendrawan Surya Hadijaya, Moch. Fihki Fahrizal, (2017) telah melakukan analisis pengaruh rake angle terhadap distribusi tegangan pada excavator bucket teeth. Analisa dilakukan menggunakan metode elemen hingga dengan pembebanan statis serta permodelan dua dimensi untuk mengetahui besarnya gaya penetrasi dan gaya resistif pada bucket teeth. Dari hasil analisa dapat diketahui distribusi tegangan serta nilai tegangan maksimum yang terjadi pada bucket teeth akibat pengaruh rake angle. Besarnya tegangan maksimum hasil analisa kemudian dibandingkan dengan tegangan ijin dari material bucket teeth. Hasilnya menunjukan material yang digunakan masih dalam batas aman serta potensi terjadinya kegagalan juga kecil. Perbedaan penelitian tersebut adalah simulasi dilakukan dengan enam perbedaan rake angle yang menjadi pertimbangan utama dalam penelitian. Objek penelitian tersebut dilakukan pada bucket teeth dari Excavator Komatsu PC200.

Sumar Hadi Suryo, Rachmat Suryadi Sastra, Muchammad (2019) melakukan penelitian mengenai optimasi desain bucket tooth excavator jenis Verona PC200. Analisa dilakukan menggunakan optimasi topologi dan metode elemen hingga. Analisis linear statik menggunakan metode elemen hingga untuk melihat tegangan maksimum yang terjadi pada bucket tooth. Optimasi topologi dilakukan dengan memilih beberapa variasi area desain yang menghasilkan reduksi massa dalam variasi pertama dan variasi kedua. Reduksi massa tersebut menyebabkan perubahan tegangan yang terjadi pada bucket tooth, namun tegangan tersebut masih dalam kondisi aman. Perbedaan penelitian tersebut yaitu pada jenis bucket teeth yang diteliti. Penelitian tersebut juga melakukan optimasi desain pada bucket teeth yang kemudian dijadikan perbandingan pada fenomena tegangan yang terjadi pada bucket teeth.

7

Y Madhu Maheswara Reddy dan Dr. P Shailesh (2018) melakukan penelitian mengenai desain dan analisis bucket tooth excavator. Telah diamati bahwa material bucket teeth excavator backhoe memberikan hasil yang memuaskan. Juga telah ditemukan bahwa nilai deformasi dan tegangan aman. Untuk meningkatkan umur bucket teeth excavator backhoe, dua bahan lainnya yaitu HSS dan HCHCr telah dianalisis untuk gaya dan kondisi batas yang serupa. Model 3D disiapkan di Solidworks dan perangkat lunak dalam domain FEM digunakan untuk menganalisis model atau perilaku bucket teeth excavator. Pendekatan komputasi akan memberikan hasil yang lebih mendekati nilai praktis melalui simulasi. CAE dapat secara drastis mengurangi biaya yang terkait dengan siklus hidup produk. Metode dan software yang dilakukan pada penelitian tersebut sama dengan penelitian saya, yang membedakan adalah pada penelitian tersebut melakukan perbandingan material untuk melihat perbedaan kekuatan yang terjadi. 2.2 Landasan Teori

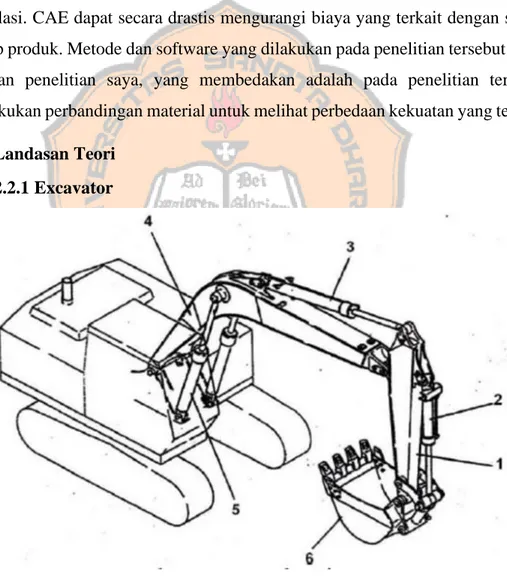

2.2.1 Excavator

Gambar 2.1 Excavator (Rostiyanti, 2008)

8

Excavator adalah alat berat pemindah tanah, terdiri dari bagian utama seperti chasis yang dapat diputar yang dipasang di sisi atas bodi yang dapat dilalui dengan roda atau track. Mekanisme bertenaga hidraulik yang terdiri dari bucket, arm dan boom, terletak di chasis atas. Pengaplikasian untuk excavator sebagai mesin utilitas di lokasi konstruksi besar dan proyek infrastruktur perkotaan serta pemuatan hopper dan truk, penggalian parit, pembersihan kanal dan parit, penggalian infrastruktur umum, pengelolaan limbah padat dan bahkan pembongkaran dan pekerjaan penambangan. Excavator bekerja dengan cara menggerakkan bucket ke arah penggalian dan kemudian menariknya menuju badan alat.

Komponen utama pada excavator ditunjukkan oleh Gambar 2.1, komponen utama excavator terdiri dari (1) arm, (2) silinder hidrolik bucket, (3) silinder hidrolik arm, (4) boom, (5) silinder hidrolik boom, dan (6) bucket.

2.2.2 Bucket

Bucket adalah attachment alat berat yang didesain untuk digunakan pada lokasi penggalian. Bucket excavator terbuat dari baja padat dan terdapat gigi yang menonjol dari ujung tajamnya, untuk membantu proses penggalian. Pemakaian excavator dalam suatu bidang industri terdapat perbedaan jenis bucket. Perbedaan tersebut dikelompokkan sesuai dengan kebutuhan, sehingga excavator dapat dibedakan menjadi beberapa jenis berdasarkan jenis bucketnya, antara lain (Septiawan, 2016) :

1. Bucket Standar, merupakan jenis bucket yang sering digunakan karena fleksibel untuk beberapa kondisi pekerjaan. Gambar 2.2 bentuk Standar Bucket.

9

Gambar 2.2 Standar Bucket (Septiawan, 2016)

2. Ripper Bucket, merupakan bucket yang cocok untuk menggali lapisan bebatuan dan tanah liat yang keras. Karena mempunyai penetrasi cukup dalam. Gambar 2.3 bentuk Ripper Bucket.

Gambar 2.3 Ripper Bucket (Septiawan, 2016)

3. Trapezoid Bucket, merupakan bucket yang digunakan untuk membangun kanal atau irigasi. Gambar 2.4 bentuk Trapezoid Bucket.

10

Gambar 2.4 Trapezoid Bucket (Septiawan, 2016)

4. Slope Finishing Bucket, merupakan bucket yang digunakan untuk meratakan permukaan tanah karena memiliki bucket yang datar dan lebar. Biasa untuk meratakan jalan, kanal, sisi lereng, sisi sungai, dll. Gambar 2.4 bentuk Slope Finishing Bucket.

Gambar 2.5 Slope Finishing Bucket (Septiawan, 2016)

11

5. Ditch Cleaning Bucket, merupakan bucket yang berfungsi untuk membersihkan sungai atau mengeruk lumpur di dasar sungai. Bucket ini mempunyai beberapa lubang yang berfungsi sebagai tempat keluarnya air. Gambar 2.6 bentuk Ditch Cleaning Bucket.

Gambar 2.6 Ditch Cleaning Bucket (Septiawan, 2016)

Jenis bucket yang dipakai oleh Excavator CAT 320D merupakan jenis Standar Bucket yang mempunyai kemampuan fleksibel dalam beberapa pekerjaan. Bucket pada Excavator CAT 320D memiliki kapasitas 1,19 m3.

2.2.3 Bucket Teeth

Bucket teeth merupakan salah satu komponen yang paling penting pada excavator. Bucket teeth excavator harus menahan beban material yang berat seperti tanah basah hingga batuan. Bucket teeth seringkali mengalami keausan abrasif karena sifat partikel tanah yang abrasif saat gigi bekerja untuk memecah material. Ada beberapa jenis bucket teeth, antara lain (Septiawan, 2016) :

1. Long Tip, memiliki kekuatan yang baik dan cukup tahan aus, bagus untuk sebagian besar pekerjaan. Gambar 2.7 bentuk Long Tip.

12

Gambar 2.7 Long Tip (Septiawan, 2016)

2. Heavy Duty Long Tip, memiliki karakteristik yang lebih tahan aus dibanding long tip, digunakan pada unit yang besar dalam pekerjaan pengangkutan dan penggalian. Gambar 2.8 bentuk Heavy Duty Long Tip.

Gambar 2.8 Heavy Duty Long Tip (Septiawan, 2016)

3. Sharp Tip, memiliki karakteristik yang kurang tahan terhadap benturan biasanya digunakan dimana penetrasi menjadi perhatian utama dan pada material yang kurang menyebabkan aus. Gambar 2.9 bentuk Sharp Tip.

13

Gambar 2.9 Sharp Tip (Septiawan, 2016)

4. Wide Tip, memiliki karakteristik yang kurang tahan terhadap benturan. Namun tahan terhadap material yang menyebabkan aus, digunakan untuk membersihkan permukaan tanah. Gambar 2.10 bentuk Wide Tip.

Gambar 2.10 Wide Tip (Septiawan, 2016)

5. Heavy Duty Abrasion Tip, Digunakan pada unit yang besar ketika bekerja dengan pasir, kerikil, dan batu. Gambar 2.11 bentuk Heavy Duty Abrasion Tip.

Gambar 2.11 Heavy Duty Abrasion Tip (Septiawan, 2016)

14 2.2.4 Spesifikasi Material Bucket Teeth

Dari hasil uji komposisi kimia Bucket Teeth mempunyai kadar karbon 0,306% yang memiliki sifat meningkatkan kekuatan dan kekerasan, silicon 0,479% yang membuat bucket teeth mempunyai sifat elastis keuletannya tinggi, silikon juga menambah kekerasan dan mampu cor pada baja lebih baik. Selain itu bucket teeth memiliki kadar Manganese sebesar 1,153% yang membuat bucket teeth mempunyai sifat yang tahan terhadap gesekan dan tahan tekanan (impact load) serta meningkatkan kekuatan dan kekerasan, menurunkan laju pendinginan kritik sehingga mampu keras baja dapat ditingkatkan dan juga meningkatkan ketahanan terhadap abrasi. Kadar Chromium 0,75% yang terkandung dalam bucket teeth akan meningkatkan ketahanan korosi dan tahan terhadap gesekan yang dapat meyebabkan keausan.

Berdasarkan dari hasil pengujian komposisi kimia tersebut, pada material Bucket Teeth dapat diketahui bahwa material tersebut merupakan baja karbon sedang dengan kadar karbon 0,306%, dengan hasil komposisi dan literatur (atlas microstructure), material yang digunakan pada Bucket Teeth mendekati kepada material dengan standard AISI, yaitu AISI 1030. (Septiawan, 2016). 2.2.5 Sistem Gaya

Gaya adalah suatu kekuatan yang mengakibatkan benda yang dikenainya akan mengalami perubahan posisi, kedudukan ataupun berubah bentuk. Gaya merupakan aksi sebuah benda terhadap benda lain, mempunyai besar dan arah tertentu yang digambarkan dengan anak panah. Gaya juga dapat diuraikan menjadi komponen vertikal dan horizontal atau mengikuti sumbu x dan y.

1) Hukum Newton 3, gaya aksi dan reaksi antara benda yang berhubungan mempunyai besar dan garis aksi yang sama, tetapi arahnya berlawanan (Pongsapan, 2015).

2) Hukum Transmisibilitas Gaya, kondisi keseimbangan atau gerak suatu benda tegar tidak akan berubah jika gaya yang bereaksi pada suatu titik diganti dengan gaya lain yang segaris, sama arah dan besarnya walaupun bereaksi pada titik berbeda.

15

3) Gaya Penetrasi, penetrasi bucket ke dalam tanah akan menghasilkan gaya yaitu bucket curling force (Fb) dan arm crowd force (Fs). Tingkat dari gaya-gaya tersebut telah ditetapkan oleh standar SAE J1179 " Surface Vehicle Standards - Hydraulic Excavator and Backhoe Digging Forces" (SAE, 1990). Gaya tersebut dinilai dari gaya yang diberikan oleh bagian paling ujung pada excavator (bucket teeth). Nilai ini dapat dihitung dengan memfungsikan tekanan hidraulik silinder pada proses penggalian.

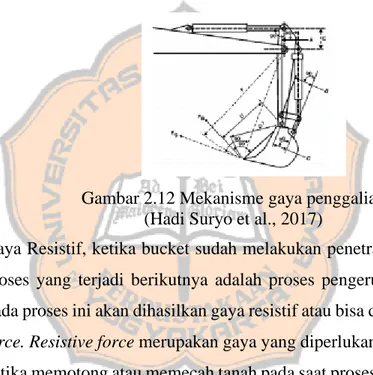

Gambar 2.12 Mekanisme gaya penggalian (Hadi Suryo et al., 2017)

4) Gaya Resistif, ketika bucket sudah melakukan penetrasi ke tanah maka proses yang terjadi berikutnya adalah proses pengerukan/pemotongan. Pada proses ini akan dihasilkan gaya resistif atau bisa disebut soil cutting force. Resistive force merupakan gaya yang diperlukan oleh bucket teeth ketika memotong atau memecah tanah pada saat proses penggalian (Hadi Suryo et al., 2017).

5) Gaya Statis, beban yang diberikan bekerja pada benda yang diam atau konstan.

2.2.6 Hubungan tegangan - regangan 1) Tegangan (Stress)

Secara sederhana tegangan dapat didefinisikan sebagai besaran gaya yang bekerja pada satu satuan luas permukaan benda yang dikenakan oleh gaya. Secara matematis definisi tegangan dapat dituliskan pada Persamaan 2.1.

16 σ =𝐹

Ḁ (2.1)

Keterangan : F = gaya (N)

A = luas permukaan yang dikenakan gaya (𝑚2)

Tegangan dibagi menjadi dua macam, yaitu tegangan normal dan tegangan geser. Tegangan normal yaitu tegangan yang bekerja secara tegak lurus pada permukaan benda (𝜎), sedangkan tegangan geser yaitu tegangan yang bekerja sejajar dengan permukaan benda (𝜏) (Sutikno, 2011).

2) Regangan (Strain)

Ketika suatu material dilakukan pengujian uji tarik dengan besar beban tertentu, maka material tersebut akan mengalami pertambahan panjang (deformasi) dan juga regangan (𝜀). Regangan yaitu seberapa besar pertambahan panjang/deformasi (𝛿) dibagi dengan panjang awal (L), dan dinyatakan pada Persamaan 2.2.

ɛ =δ

𝐿 (2.2)

Regangan dapat dikatakan sebagai tingkat deformasi yang dapat memanjang, memendek, membesar, mengecil dan sebagainya.

3) Deformasi (Displacement)

Deformasi dapat terjadi dengan dua kemungkinan, yaitu deformasi elastis dan deformasi pastis.

a. Deformasi Elastis

Besarnya bahan mengalami deformasi atau regangan bergantung kepada besarnya tegangan. Pada sebagian besar material, tegangan dan regangan adalah proporsional dengan hubungan:

δ =ɛ. L (2.3)

Terjadi akibat adanya beban yang jika beban ditiadakan, maka material akan kembali seperti ukuran dan bentuk semula

17 b. Deformasi Plastis

Jika bahan berdeformasi melewati batas elastis, tegangan tidak lagi proporsional terhadap regangan. Daerah ini disebut daerah plastis.

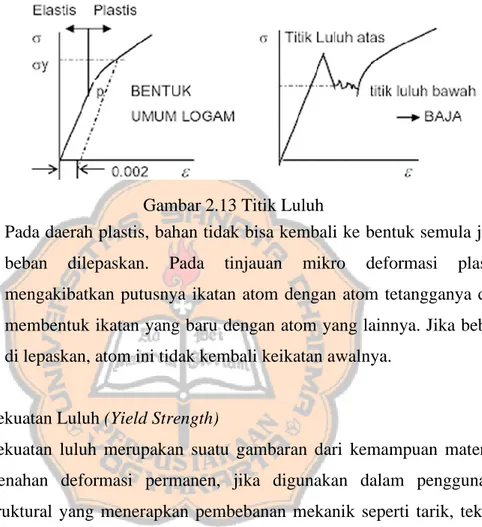

Gambar 2.13 Titik Luluh

Pada daerah plastis, bahan tidak bisa kembali ke bentuk semula jika beban dilepaskan. Pada tinjauan mikro deformasi plastis mengakibatkan putusnya ikatan atom dengan atom tetangganya dan membentuk ikatan yang baru dengan atom yang lainnya. Jika beban di lepaskan, atom ini tidak kembali keikatan awalnya.

4) Kekuatan Luluh (Yield Strength)

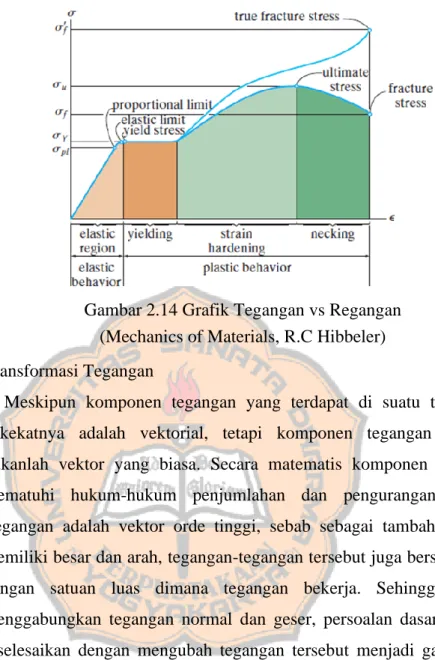

Kekuatan luluh merupakan suatu gambaran dari kemampuan material menahan deformasi permanen, jika digunakan dalam penggunaan struktural yang menerapkan pembebanan mekanik seperti tarik, tekan, dan puntiran. Dilihat dari sisi lain, batas luluh ini harus dicapai ataupun dilewati jika material (logam) yang dipakai pada proses manufaktur produk-produk logam seperti proses rolling, drawing, stretching dan sebagainya. Dapat dikatakan jika titik luluh adalah suatu tingkat tegangan yang tidak boleh dilewati dalam penggunaan struktural (in service), dan harus dilewati dalam proses manufaktur logam (forming process). Data kekuatan luluh dapat diperoleh dari hasil pengujian uji tarik yang menghubungkan tegangan (stress) dan regangan (strain), seperti yang ditunjukan oleh Gambar 2.14 (Rizal, Yose).

18

Gambar 2.14 Grafik Tegangan vs Regangan (Mechanics of Materials, R.C Hibbeler) 5) Transformasi Tegangan

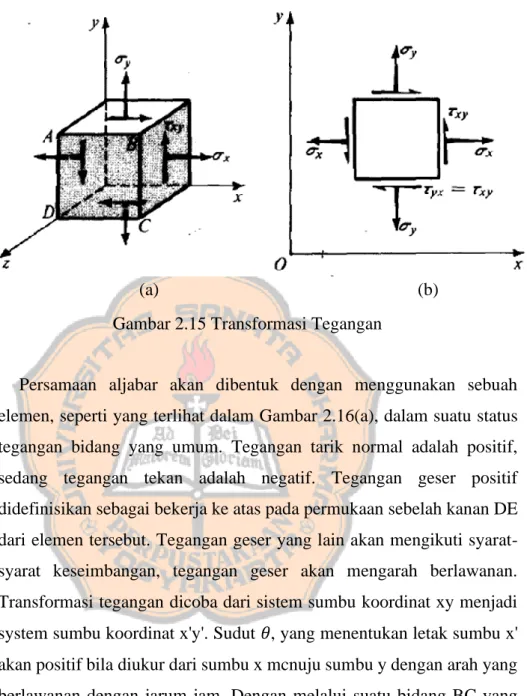

Meskipun komponen tegangan yang terdapat di suatu titik pada hakekatnya adalah vektorial, tetapi komponen tegangan tersebut bukanlah vektor yang biasa. Secara matematis komponen tegangan mematuhi hukum-hukum penjumlahan dan pengurangan vektor. Tegangan adalah vektor orde tinggi, sebab sebagai tambahan untuk memiliki besar dan arah, tegangan-tegangan tersebut juga bersangkutan dengan satuan luas dimana tegangan bekerja. Sehingga dalam menggabungkan tegangan normal dan geser, persoalan dasar tersebut diselesaikan dengan mengubah tegangan tersebut menjadi gaya, yang dapat ditambahkan dan dikurangkan secara vektorial.

Penggunaan jenis tegangan yang ditunjukkan pada Gambar 2.15(a) sangat penting, karena biasanya tepat untuk memilih satu permukaan dari sebuah elemen pada batas luar sebuah batang, seperti ABCD dalam Gambar 2.15(a) yang bebas dari tegangan-tegangan permukaan yang penting. Pada sisi lain, tegangan yang bekerja pada elemen tersebut pada permukaan sebelah kanan dari benda merupakan yang paling tinggi di antara tegangan yang sejajar dengan permukaan. Seperti sebelumnya, untuk penyederhanaan tegangan yang bekerja pada elemen-elemen tersebut ditunjukkan oleh Gambar 2.15(b).

19

(a) (b)

Gambar 2.15 Transformasi Tegangan

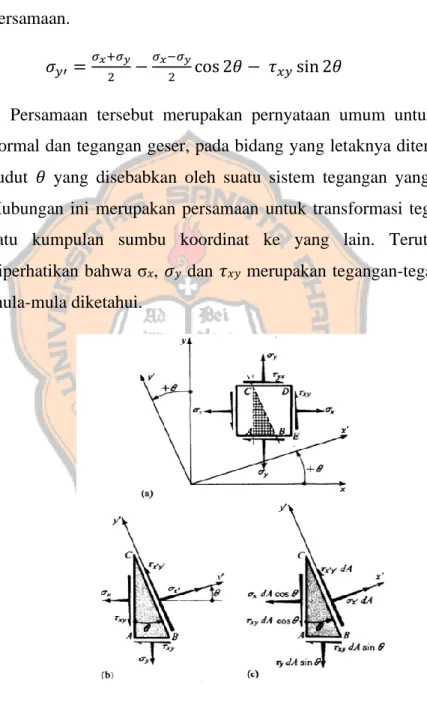

Persamaan aljabar akan dibentuk dengan menggunakan sebuah elemen, seperti yang terlihat dalam Gambar 2.16(a), dalam suatu status tegangan bidang yang umum. Tegangan tarik normal adalah positif, sedang tegangan tekan adalah negatif. Tegangan geser positif didefinisikan sebagai bekerja ke atas pada permukaan sebelah kanan DE dari elemen tersebut. Tegangan geser yang lain akan mengikuti syarat-syarat keseimbangan, tegangan geser akan mengarah berlawanan. Transformasi tegangan dicoba dari sistem sumbu koordinat xy menjadi system sumbu koordinat x'y'. Sudut 𝜃, yang menentukan letak sumbu x' akan positif bila diukur dari sumbu x mcnuju sumbu y dengan arah yang berlawanan dengan jarum jam. Dengan melalui suatu bidang BC yang tegaklurus pada sumbu x' melalui elemen tersebut, kemudiam isolasikan irisan yang terdapat dalam Gambar 2.16 (b). Bidang BC membuat sudut 𝜃 dengan sumbu vertikal, dan jika bidang ini mempunyai luas dA, maka luas permukaan AC dan BC secara berturut-turut adalah dA cos 𝜃 dan dA sin 𝜃. Jika mengalikan tegangan dengan luas yang bersangkutan, maka dapat membuat suatu diagram gaya yang bekerja pada pasak tersebut, seperti yang ditunjukkan oleh Gambar 2.16 (c).

20

Kemudian dengan menggunakan persamaan keseimbangan statika untuk gaya yang bekerja pada pasak tersebut, maka kita memperoleh tegangan-tegangan 𝜎𝑥′ dan 𝜏𝑥′𝑦′ yang dinyatakan pada Persamaan berikut.

∑Fx’ = 0: σx’ΔA - σx (ΔA cos ɵ) cos ɵ - 𝜏xy (ΔA cos ɵ) sin ɵ

- σy (ΔA sin ɵ) sin ɵ - 𝜏xy (ΔA sin ɵ) cos ɵ = 0 (2.4)

∑Fy’ = 0: 𝜏x’y’ΔA + σx (ΔA cos ɵ) sin ɵ - 𝜏xy (ΔA cos ɵ) cos ɵ

- σy (ΔA sin ɵ) cos ɵ - 𝜏xy (ΔA sin ɵ) sin ɵ = 0 (2.5)

Dalam penyelesain persamaan pertama untuk σx’ dan yang kedua untuk

τx’y’

𝜎𝑥′ = 𝜎𝑥 𝑐𝑜𝑠2𝜃 + 𝜎𝑦 𝑠𝑖𝑛2𝜃 + 2𝜏𝑥𝑦𝑠𝑖𝑛2𝜃 cos 𝜃 (2.6) 𝜏𝑥′𝑦′ = −(𝜎𝑥− 𝜎𝑦) sin 𝜃 cos 𝜃 + 𝜏𝑥𝑦(𝑐𝑜𝑠2𝜃 − 𝑠𝑖𝑛2𝜃) (2.7)

Dengan menggunakan persamaan geometri double angle maka dapat diturunkan dengan persamaan hubungan trigonometri

sin 2𝜃 = 2 sin 𝜃 cos 𝜃 cos 2𝜃 = 𝑐𝑜𝑠2𝜃 − 𝑠𝑖𝑛2𝜃 (2.8)

𝑐𝑜𝑠2𝜃 =1+cos 2𝜃

2 𝑠𝑖𝑛

2𝜃 = 1−cos 2𝜃

2 (2.9)

Dengan menuliskan persamaan 2.8 dan 2.9, maka 𝜎𝑥′= 𝜎𝑥1+cos 2𝜃 2 + 𝜎𝑦 1−cos 2𝜃 2 + 𝜏𝑥𝑦sin 2𝜃 (2.10) Atau 𝜎𝑥′= 𝜎𝑥+𝜎𝑦 2 + 𝜎𝑥−𝜎𝑦 2 cos 2𝜃 + 𝜏𝑥𝑦sin 2𝜃 (2.11)

Dengan menggunakan relasi 2.8 dan 2.9, maka persamaan (2.7) dituliskan sebagai

21 𝜏𝑥′𝑦′ = −

𝜎𝑥−𝜎𝑦

2 sin 2𝜃 + 𝜏𝑥𝑦cos 2𝜃 (2.12)

Dengan tegangan normal diperoleh dengan mengganti persamaan (2.12) dengan sudut θ + 90o yang membentuk sumbu y’ dengan sumbu x, karena

cos (2θ + 1800) = -cos 2θ dan sin (2θ + 1800) = -sin 2θ, maka didapat

persamaan.

𝜎𝑦′=𝜎𝑥+𝜎𝑦

2 −

𝜎𝑥−𝜎𝑦

2 cos 2𝜃 − 𝜏𝑥𝑦sin 2𝜃 (2.13)

Persamaan tersebut merupakan pernyataan umum untuk tegangan normal dan tegangan geser, pada bidang yang letaknya ditentukan oleh sudut 𝜃 yang disebabkan oleh suatu sistem tegangan yang diketahui. Hubungan ini merupakan persamaan untuk transformasi tegangan dari satu kumpulan sumbu koordinat ke yang lain. Terutama perlu diperhatikan bahwa σ𝑥, 𝜎𝑦 dan 𝜏𝑥𝑦 merupakan tegangan-tegangan yang

mula-mula diketahui.

Gambar 2.16 Tegangan Pada Bidang Miring (Sumber: Popov,E.P. 1996)

22 2.2.7 Teori Energi Distorsi

Kriteria ini berdasarkan pada penentuan energi distorsi dalam material tertentu, yaitu dari energi yang terkait dengan perubahan bentuk pada bahan itu (berlawanan dengan energi yang terkait dengan perubahan volume di bahan yabg sama). Menurut kriteria ini, juga dikenal sebagai von mises yang diambil dari nama ahli matematika terapan Jerman-Amerika Richard Von Mises (1883-1953), komponen strukturaltertentu aman selama nilai maksimum energi distorsi per satuan volume dalam bahan itu tetap lebih kecil dari energi per satuan volume yang diperlukan untuk menghasilkan hasil dalam spesimen uji tarik dari bahan yang sama.

𝑢𝑑 = 1

6𝐺(𝜎𝑎 2 − 𝜎

𝑎 𝜎𝑏+ 𝜎𝑏2) (2.14)

Keterangan

𝜎𝑎 = tegangan utama di titik a 𝜎𝑏 = tegangan utama di titik b

𝐺 = modulus kekakuan

Jika spesimen uji tarik menghasilkan 𝜎𝑎 = 𝜎𝛾,𝜎𝑏 = 0 dan (𝑢𝑑)𝛾 = 𝜎𝛾2

6𝐺, jadi

kriteria maksimum distorsi energi menunjukan bahwa structural komponen aman selama 𝑢𝑑 < (𝑢𝑑)𝛾 , atau

𝜎𝑎2 − 𝜎

𝑎 𝜎𝑏+ 𝜎𝑏2 < 𝜎𝛾2 (2.15)

Selama titik koordinat 𝜎𝑎 dan 𝜎𝑏 berada pada area tersebut yang ditunjukkan

pada Gambar 2.16 area ini dibatasi elips dari persamaan. 𝜎𝑎2 − 𝜎

23

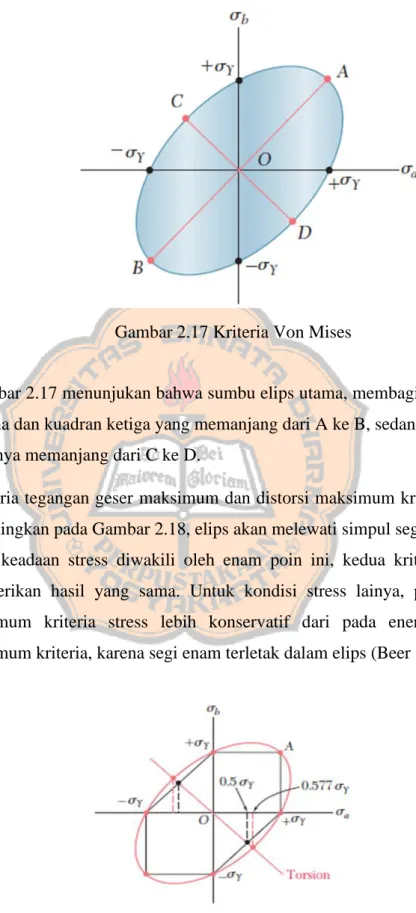

Gambar 2.17 Kriteria Von Mises

Gambar 2.17 menunjukan bahwa sumbu elips utama, membagi dua sumbu pertama dan kuadran ketiga yang memanjang dari A ke B, sedangkan sumbu minornya memanjang dari C ke D.

Kriteria tegangan geser maksimum dan distorsi maksimum kriteria energi dibandingkan pada Gambar 2.18, elips akan melewati simpul segi enam, jadi untuk keadaan stress diwakili oleh enam poin ini, kedua kriteri tersebut memberikan hasil yang sama. Untuk kondisi stress lainya, pemotongan maksimum kriteria stress lebih konservatif dari pada energy distorsi maksimum kriteria, karena segi enam terletak dalam elips (Beer & Jr, 1987)

24

2.2.8 Diagram Benda Bebas (Free Body Diagram)

Diagram benda bebas adalah diagram yang menggambarkan semua gaya yang bekerja pada suatu benda dalam keadaan bebas. Dalam menganalisis persoalan mekanika, diagram benda bebas ini diperlukan untuk membantu memahami dan menggambarkan keseimbangan gaya dari suatu benda. Bentuk dan arah beban (gaya atau muatan) serta jenis tumpuan harus diperhatikan dengan baik, gaya dengan posisi tidak tegak lurus terhadap sumbu utama harus diuraikan terlebih dahulu menjadi komponen gaya arah sumbu x dan y. Sebab momen hanya dapat dihitung jika gaya dan batang dalam posisi saling tegak lurus (Pongsapan, Lia. 2015), diagram benda bebas tersebut ditunjukkan oleh Gambar 2.17.

Gambar 2.19 Diagram Benda Bebas (Beer. 2010)

2.2.9 Konsep Metode Elemen Hingga

Metode Elemen Hingga (Finite Element Methode) merupakan metode numerik yang digunakan untuk menyelesaikan permasalahan teknik dan problem matematis dari suatu gejala phisis. Tipe masalah teknis dan matematis phisis yang dapat diselesaikan dengan metode elemen hingga terbagi dalam dua kelompok, yaitu analisa struktur dan non struktur. Secara garis besar elemen yang terdapat dalam Solidworks Simulation terbagi menjadi tiga macam diantaranya elemen beam, elemen shell, dan elemen solid.

25 1) Elemen Beam (1 Dimensi)

Elemen ini terdiri dari dua nodal (titik) dan satu penghubung, setiap nodal memiliki enam derajat kebebasan (degree of freedom) yaitu tiga translasi dan tiga rotasi yang memungkinkan untuk melihat gaya reaksi (reaction force) dan momen reaksi (moment reaction). Contoh untuk penggunaan elemen ini untuk rangka struktur yang memiliki penampang profil yang sama, seperti pada Gambar 2.18.

Gambar 2.20 Elemen Beam

2) Elemen Shell (2 Dimensi)

Elemen ini terdiri dari tiga nodal (titik) dan dua penghubung, setiap nodal memiliki enam derajat kebebasan (degree of freedom) yaitu tiga translasi dan tiga rotasi yang memungkinkan untuk melihat gaya reaksi (reaction force) dan momen reaksi (moment reaction). Contoh untuk penggunaan elemen ini untuk pelat dengan tebal tertentu, seperti pada Gambar 2.19.

26

Gambar 2.21 Elemen Shell

3) Elemen Solid (3 Dimensi)

Elemen ini terdiri dari empat nodal (titik) dan enam penghubung, setiap nodal memiliki enam derajat kebebasan (degree of freedom) yaitu tiga translasi dan tiga rotasi yang memungkinkan untuk melihat gaya reaksi (reaction force) dan momen reaksi (moment reaction). Contoh untuk penggunaan elemen ini untuk semua geometri yang memiliki bentuk yang komplek, seperti pada Gambar 2.20.

27

2.2.10 Solidworks Simulation

Solidworks merupakan perangkat lunak atau software untuk membantu proses desain suatu benda atau elemen mesin dengan mudah. Berbagai keunggulan solidworks salah satunya adalah mampu menyediakan sketsa 2D yang dapat dikembangkan menjadi bentuk 3D. Selain itu penggunaannya mudah karena memang dirancang khusus untuk mendesain benda sederhana maupun yang rumit sekalipun. Solidworks juga bisa melakukan simulasi pada desain yang akan kita buat sehingga bisa ditampilkan hasil desain dalam bentuk animasi. Analisa kekuatan desain juga dapat dilakukan dengan sederhana kemudian bisa dibuat dalam bentuk desain animasi dengan fitur-fitur yang telah disediakan solidworks (Henra Heny Sigarlaki , Stenly Tangkuman, 2015).

Terdapat beberapa jenis anaisis yang dapat dilakukan oleh Solidworks Simulation Premium diantaranya: Static, Frequency, Topology Study, Design Study, Thermal, Buckling, Fatigue, Nonlinier, Linier Dynamic, Submodeling, Drop Test, Pressure Vessel Design. Fitur simulasi pada solidworks tersebut bisa dijalankan dengan disesuaikan kemampuan spesifikasi computer yang sedang digunakan. (Raharjo, Fuad Arief. 2020).

2.3 Hipotesis

Hipotesis dalam penelitian ini adalah sebagai berikut :

1. Bucket teeth akan mengalami tegangan yang berbeda pada masing-masing posisi.

2. Bucket teeth mengalami deformasi yang tidak begitu berpengaruh terhadap perubahan bentuk.

28

BAB III

METODE PENELITIAN

3.1 Skema Penelitian

Penelitian ini dilakukan dengan memodelkan bucket teeth Excavator CAT 320D menggunakan software Solidworks 2019. Pemodelan desain dilakukan dengan pendekatan pada bucket teeth yang didapat dari Workshop Balai Besar Wilayah Sungai Serayu Opak. Perhitungan dimensi bucket teeth dilakukan secara manual menggunakan jangka sorong. Untuk properties material pada bucket teeth Excavator CAT 320D didapatkan dengan merujuk penelitian yang dilakukan oleh Septiawan, yang menjelaskan bahwa material bucket teeth memiliki properties yang mendekati standard AISI 1030. Untuk melakukan simulasi statik menggunakan software solidworks diperlukan besar dan arah gaya yang diterima bucket teeth. Besar gaya didapatkan dari buku katalog Caterpillar 320D / 320L yang telah menampilkan besar gaya yang umum diterima bucket teeth berdasarkan standard SAE. Sedangkan arah gaya diasumsikan dengan meregangkan lengan Excavator CAT 320D yang telah digabungkan (asembly). Untuk dijadikan perbandingan dan variasi lengan excavator diregangkan sesuai posisi jangkauan maksimumnya. Posisi jangkauan maksimum lengan excavator mengambil acuan dari buku katalog Caterpillar 320D / 320L yang didapatkan tiga posisi jangkauan maksimum penggalian. Kemudian dilakukan simulasi statik menggunakan software solidworks 2019, untuk mengetahui distribusi tegangan, deformasi dan faktor keamanan yang dialami bucket teeth. Hasil simulasi statik pada tiga posisi jangkauan maksimum tersebut dibandingkan untuk dianalisis kekuatan yang dimiliki bucket teeth. Gambar 3.1 menampilkan secara ringkas alur penelitian yang dikemas dalam diagram alir.

29

30 3.2 Objek Penelitian

. Penelitian dilakukan pada bucket teeth Excavator CAT 320D. Bucket teeth adalah salah satu komponen yang penting untuk excavator. Pada penggunaanya bucket teeth akan mengalami pembebanan yang cukup tinggi, maka komponen ini harus memiliki sifat ketahanan terhadap aus, kekuatan dan keuletan yang cukup tinggi. Untuk mengetahui seberapa kuat bucket teeth ketika diberi beban dilakukan simulasi pembebanan yang sifatnya diam. Gambar 3.2 menampilkan bucket (1), tooth adaptor (2), bucket teeth (3).

Gambar 3.2 Bucket Teeth Excavator CAT 320D

Bucket yang digunakan pada Excavator CAT 320D merupakan jenis bucket yang standard digunakan. Standard Bucket merupakan jenis bucket yang sering digunakan karena fleksibel untuk beberapa kondisi pekerjaan. Sedangkan bucket teeth yang digunakan adalah jenis Sharp Tip, yang digunakan dalam penetrasi yang tinggi (Septiawan, 2016). Pemasangan bucket teeth dilakukan dengan memasukan pada tooth adaptor kemudian diselipkan retainer slides yang berfungsi untuk mengunci bucket teeth pada adaptor.

3.3 Variasi Penelitian

Pada penelitian ini terdapat tiga posisi jangkauan penggalian yang akan dibandingkan kekuatannya. Ketiga posisi mengambil acuan dari buku katalog Caterpillar 320D/320L. Gambar 3.3 menampikan jangkauan penggalian yang dilakukan oleh Excavator.

31

Gambar 3.3 Jangkauan Penggalian Excavator CAT 320D

3.4 Langkah Penelitian

Penelitian dimulai dengan mencari perhitungan dimensi bucket teeth untuk dimodelkan kedalam bentuk 3D, hingga penentuan besar dan arah gaya. Secara rinci, langkah-langkah penelitian dapat dilakukan sebagai berikut:

1. Pengukuran dimensi dan juga pembuatan model 3D menggunakan solidworks 2019. Seperti pada gambar 3.4 :

32

2. Mengindetifikasi jenis dan spesifikasi material yang dilakukan dengan mengambil acuan dari jurnal penelitian mengenai karakteristik material bucket teeth. Diketahui bahwa material tersebut merupakan baja karbon sedang dengan kadar karbon 0,306%, dengan hasil komposisi dan literature (atlas microstructure), material yang digunakan pada bucket teeth mendekati kepada material dengan standard AISI, yaitu AISI 1030, ditampilkan dalam tabel 3.1.

Tabel 3.1 Data Material AISI 1030

(Sumber : Septiawan, 2016)

3. Menentukan besaran gaya yang diterima oleh bucket teeth, nilai besaran gaya yang diberikan pada bucket teeth mengambil acuan dari katalog Caterpillar 320D / 320 L, ditampilkan pada tabel 3.2:

Tabel 3.2 Standard Penggalian Excavator CAT 320D

Berdasarkan Tabel 3.2 tertera nilai gaya penggalian bucket CAT 320D yaitu sebesar 131 kN (29.450 lb) sesuai standard internasional SAE. Besaran gaya tersebut kemudian dibagi enam sesuai jumlah gigi pada bucket tipe CAT 320D. Proses pembagian dilakukan langsung pada software solidworks 2019, menjadi 21.833 N.

No.

Data Karakteristik AISI 1030

Nilai

1

Modulus Elastisitas (E)

205 GPa

2

Poisson Ratio

0,29

3

Massa Jenis

7850 Kg/m

333

4. Menentukan arah gaya yang diterima oleh bucket teeth, arah gaya didapatkan berdasarkan standard posisi penggalian maksimum yang diperoleh dari meregangkan lengan excavator backhoe pada posisi jangkauan maksimumnya sehingga didapatkan sudut untuk menentukan arah gaya. Jangkauan maksimum saat penggalian ada tiga posisi yaitu jangkauan ketinggian pemotongan maksimum (Posisi 1), jangkauan maksimum di permukaan tanah (Posisi 2), dan jangkauan kedalaman penggalian maksimum (Posisi 3). Proses peregangan tersebut juga dilakukan dengan software soidworks 2019. Pada masing-masing posisi didapatkan sudut yang berbeda setiap posisinya yaitu pada Posisi 1 sebesar 33.57°, pada Posisi 2 sebesar 7.28° dan pada Posisi 3 sebesar 41.5°. Sudut tersebut dapat dilihat pada Gambar 3.5 hingga 3.7:

34

Gambar 3.6 Arah Gaya Yang Diterima Pada Posisi 2

Gambar 3.7 Arah Gaya Yang Diterima Pada Posisi 3

5. Melakukan simulasi statik menggunakan software solidworks 2019 yang berbasis menggunakan metode elemen hingga.

35 3.5 Langkah Analisis

Penelitian ini dilakukan untuk menganalisis kekuatan dari bucket teeth pada Excavator CAT 320D. Proses analisis dilakukan dengan memberi beban static pada bucket teeth. Aplikasi yang digunakan berbasis analisis elemen hingga menggunakan Solidworks 2019. Secara rinci, langkah-langkah analisis dapat dilakukan sebagai berikut :

1. Pree-Processor, pada langkah ini dilakukan penentuan jenis analisis, pemberian kondisi batas (boundary condition) suatu part, pemberian beban (load), penentuan tumpuan (fixture), penentuan spesifikasi material, meshing dan pemberian koneksi.

a. Jenis analisis yang digunakan pada perangkat lunak Solidworks 2019 adalah static analysis, seperti yang ditampilkan pada gambar 3.8 :

Gambar 3.8 Menu Simulasi Statik

b. Jenis tumpuan yang digunakan adalah fixed geometry, dikareknakan bucket teeth terkunci pada tooth adaptor menggunakan retainer slides sehingga bucket teeth dalam kondisi fixed. Gambar 3.9 :

36

c. Jenis beban, yang diberikan adalah forced dengan satuan Newton. Beban normal sebesar 131.000 Newton dimasukan kedalam menu forced kemudian dibagi sesuai jumlah gigi pada bucket yaitu 6, seperti yang ditampikan pada Gambar 3.10 :

Gambar 3.10 Pemberian Gaya

d. Meshing diakukan dengan menggunakan menu curvature-based mesh agar nodal lebih detil pada bagian yang berbentuk siku dan lengkungan. Mesh density yang diterapkan adalah kondisi fine agar ukuran elemennya kecil yang mempengaruhi perhitungan yang didapatkan semakin detil. Jenis elemen yang dilakukan adalah solid element karena bentuk bucket teeth yang kompleks, seperti yang ditampilkan pada Gambar 3.11 :

37

2. Running, tahap ini dilakukan setelah pree-processor dimana computer akan membaca langkah-langkah yang sudah dilakukan dan menghitungnya dengan metode elemen hingga (finite element methode) secara numerik hingga mencapai hasil yang konvergen. Langkah ini ditampilkan pada Gambar 3.12 :

Gambar 3.12 Running

3. Post-Processing, tahap ini dapat ditampilkan ketika proses running selesai dan hasil yang dapat ditampilkan valid. Post-processing dapat ditampilkan sesuai jenis analisis yang digunakan. Pada analisis statik hasil yang ditampilkan berupa tegangan (von misses stress), deformasi (displacement), faktor keamanan (factor of safety), gaya dan momen reaksi (force and moment reaction).

38

BAB IV

HASIL DAN PEMBAHASAN

4.1 Hasil

Hasil analisis dan simulasi dapat diketahui yaitu nilai-nilai maksimum dan minimum yang dapat dilihat secara langsung pada tampilan Solidworks 2019. Simulasi statik dilakukan pada bucket teeth terhadap posisi jangkauan maksimumnya, yaitu jangkauan ketinggian pemotongan maksimum (Posisi 1), jangkauan maksimum di permukaan tanah (Posisi 2), dan jangkauan kedalaman penggalian maksimum (Posisi 3). Hasil simulasi yang didapatkan berupa nilai von mises stress, displacement dan nilai safety of factor. Hasil simulasi akan ditunjukan dengan simbol gradasi warna yang dibantu dengan penunjukan arti bilangan terhadap warna.

4.1.1 Hasil Tegangan (Von Misses) Pada Bucket Teeth

Hasil tegangan ditampilkan berupa data visual yang disertai gradasi warna, dengan warna biru yang mengalami tegangan terkecil dan yang merah mengalami tegangan terbesar. Hasil analisis statik berupa data visual yang ditampilkan pada Gambar 4.1 hingga 4.3 :

39

Gambar 4.2 Distribusi Tegangan Pada Posisi 2

Gambar 4.3 Distribusi Tegangan Pada Posisi 3

4.1.2 Hasil Deformasi (Displacement) Pada Bucket Teeth

Hasil deformasi ditampilkan berupa data visual yang disertai gradasi warna, dengan warna biru yang mengalami deformasi terkecil dan yang merah mengalami deformasi terbesar. Hasil analisis statik berupa data visual yang ditampilkan pada Gambar 4.4 hingga 4.6 :

40

Gambar 4.5 Distribusi Deformasi Pada Posisi 2

Gambar 4.6 Distribusi Deformasi Pada Posisi 3

4.1.3 Hasil Faktor Keamanan (FoS) Pada Bucket Teeth

Hasil faktor keamanan ditampilkan berupa data visual yang disertai gradasi warna, dengan warna merah menunjukan minimal faktor keamanan hingga yang warna biru menunjukkan faktor keamanan maksimal. Hasil analisis statik berupa data visual yang ditampilkan dengan Gambar 4.7 hingga 4.9 :

41

Gambar 4.8 Distribusi Faktor Keamanan Pada Posisi 2

Gambar 4.9 Distribusi Faktor Keamanan Pada Posisi 3

4.2 . Pembahasan

Setelah mendapatkan hasil simulasi statik pada ketiga posisi bucket teeth menggunakan perangkat lunak solidworks 2019, didapatkan hasil berupa data visual. Hasil simulasi statik dibahas untuk mengetahui seberapa kuat bucket teeth ketika diberi beban. Tahap ini dapat ditampilkan dalam post-processing ketika proses running selesai dan hasil yang dapat ditampilkan mencapai hasil yang konvergen atau valid. Pembahasan akan menampilkan hasil simulasi statik pada Posisi 1, Posisi 2 dan Posisi 3, yaitu analisis tegangan (von misses stress), anaslisis deformasi (displacement), analisis faktor keamanan (factor of safety). Analisis statik digunakan untuk mengetahui seberapa besar kemampuan dari bucket teeth jika dikenakan beban statik.

42

4.2.1 Analisis Tegangan (Von Mises) Pada Bucket Teeth

Distribusi tegangan (von mises) pada bucket teeth mempunyai pengaruh pada kekuatan bucket teeth. Hasil detail dari simulasi tegangan menggunakan solidworks dapat dilihat dalam stress analysis report yang akan menampilkan bagian yang mengalami tegangan, ditunjukan dengan simbol gradasi warna. Untuk menunjukkan perbedaan tingkatan tegangan yang ditunjukkan dengan warna biru untuk tegangan yang terkecil yaitu 0,715 MPa pada Posisi 1, kemudian 0,077 MPa pada Posisi 2 serta 0,757 MPa pada Posisi 3 dan warna merah untuk tegangan yang terbesar yaitu 259,311 MPa pada Posisi 1 kemudian 168,803 MPa pada Posisi 2 dan 339,65 pada Posisi 3, seperti terlihat pada Gambar 4.1, Gambar 4.2 dan Gambar 4.3. Untuk lebih mudah memahami gambar visual hasil simulasi, berikut hasil analisis pada masing-masing posisi yang telah diuraikan dalam bentuk tabel 4.1.

Tabel 4.1. Data Distribusi Tegangan (Von Mises) pada Bucket Teeth

ANALISIS TEGANGAN BUCKET TEETH CAT 320D

Posisi 1

Jangkauan Ketinggian Pemotongan Maksimum Jenis Material AISI 1030

Destination Von Mises (MPa)

No Part Item Node Sum X Sum Y Sum Z Min Max

1 Bucket Teeth 13718 -36.383,90 -24.145,20 -0,82853 0,715 295,311

ANALISIS TEGANGAN BUCKET TEETH CAT 320D

Posisi 2

Jangkauan Maksimum di Permukaan Tanah Jenis Material AISI 1030

Destination Von Mises (MPa)

No Part Item Node Sum X Sum Y Sum Z Min Max

1 Bucket Teeth 22142 -64.972,90 8.300,28 0,488594 0,077 168,803

ANALISIS TEGANGAN BUCKET TEETH CAT 320D

Posisi 3

Jangkauan Kedalaman Penggalian Maksimum Jenis Material AISI 1030

Destination Von Mises (MPa)

No Part Item Node Sum X Sum Y Sum Z Min Max

43

Berdasarkan Tabel 4.1 yang menampilkan uraian data hasil simulasi tegangan (von misses stress) pada Posisi 3 merupakan posisi yang paling besar dengan nilai 339,650 MPa dibandingkan Posisi 2 yang mendapatkan nilai tegangan maksimal sebesar 168,803 MPa dan pada Posisi 1 yang mendapatkan nilai tegangan sebesar 295,311 MPa. Dari hasil yang didapatkan menunjukkan perbedaan tegangan maksimum yang terjadi pada bucket teeth dari satu posisi dengan posisi lainnya. Untuk melihat perbandingan tegangan maksimal yang diterima bucket teeth pada jangkauan maksimumnya, berikut ilustrasi diagram hasil perbandingan tegangan maksimal yang diterima oleh bucket teeth terhadap tiga posisi jangkauan maksimumnya.

Gambar 4.10 Perbandingan Distribusi Tegangan Maksimal

Berdasarkan Gambar 4.10 menunjukan Posisi 3 mendapatkan nilai tegangan maksimal yang paling besar dengan nilai 339,650 MPa. Nilai ini masih berada dibawah nilai batas izin kekuatan bahan untuk luluh (yield strength) dari sifat material AISI 1030 sebesar 440 MPa, sehingga masih dapat dikatakan dalam batas aman. Dengan demikian bucket teeth dapat dinyatakan aman dalam segala posisi jangkauan maksimumnya. Hasil simulasi tersebut membuktikan bahwa posisi penggalian sangat berpengaruh terhadap besarnya tegangan yang diterima bucket teeth.

259,311 168,803 339,650 0 50 100 150 200 250 300 350 400

Posisi 1 Posisi 2 Posisi 3

T eg a ng a n ( M P a ) Jangkauan Maksimum

44

Gambar 4.11 Area Tegangan Pada Posisi 3

Gambar 4.11 memperlihatkan area bucket teeth yang mengalami tegangan masksimum pada Posisi 3. Bagian yang mengalami beban ditunjukkan dengan simbol gradasi warna yang dibantu dengan penunjukan arti bilangan terhadap warna. Warna yang membedakan tingkatan tegangan ditunjukkan dengan warna biru untuk tegangan yang terkecil dan warna merah untuk tegangan yang terbesar. Terlihat tegangan maksimum yang dialami bucket teeth terjadi pada area yang bergesekan dengan tooth adapter yaitu komponen yang menghubungkan antara bucket teeth dengan bucket. Hal ini dapat dinyatakan bahwa tegangan tertinggi terjadi pada bagian yang bersinggungan dengan tooth adaptor

4.2.2 Analisis Deformasi (Displacement) Pada Bucket Teeth

Deformasi (displacement) pada bucket teeth dapat mempengaruhi kinerja pemotongan. Untuk itu analisis ini dilakukan untuk mengetahui nilai deformasi maksimal yang dialami oleh bucket teeth setelah diberikan gaya statik pada jangkauan maksimumnya. Hasil simulasi dari deformasi (displacement) pada bucket teeth ini berupa daerah yang mengalami perubahan bentuk atau perubahan jarak terbesar dari daerah yang dikenai gaya. Perubahan jarak terbesar ditunjukkan dengan luasan area yang berwarna merah sedangkan bagian yang mengalami perubahan jarak terkecil

45

ditunjukkan dengan warna biru. Perubahan tersebut ditampilkan secara visual dalam Gambar 4.4, Gambar 4.5 dan Gambar 4.6 yang memiliki karakteristik berupa gradasi warna sebagai batasan dalam menentukan bagian minimal dan maksimalnya. Untuk lebih mudah memahami gambar visual hasil simulasi, berikut hasil analisis pada masing-masing posisi yang telah diuraikan dalam bentuk tabel 4.2.

Tabel 4.2 Data Distribusi Deformasi (Displacement) pada Bucket Teeth

ANALISIS DEFORMASI BUCKET TEETH CAT 320D

Posisi 1

Jangkauan Ketinggian Pemotongan Maksimum Jenis Material AISI 1030

Destination Displacement

(mm)

No Part Item Node Sum X Sum Y Sum Z Min Max

1 Bucket Teeth 182 -36.383,90 -24.145,20 -0,82853 0 0,402

ANALISIS DEFORMASI BUCKET TEETH CAT 320D

Posisi 2

Jangkauan Maksimum di Permukaan Tanah Jenis Material AISI 1030

Destination Displacement

(mm)

No Part Item Node Sum X Sum Y Sum Z Min Max

1 Bucket Teeth 2659 -64.972,90 8.300,28 0,488594 0 0,147

ANALISIS DEFORMASI BUCKET TEETH CAT 320D

Posisi 3

Jangkauan Kedalaman Penggalian Maksimum Jenis Material AISI 1030

Destination Displacement

(mm)

No Part Item Node Sum X Sum Y Sum Z Min Max

46

Berdasarkan Tabel 4.2 Posisi 2 mengalami deformasi terkecil dengan perubahan jarak sebesar 0,147 mm, sedangkan pada Posisi 1 mengalami perubahan jarak sebesar 0,402 mm, dan Posisi 3 mengalami perubahan jarak yang terbesar dengan jarak 0,486 mm. Hal tersebut terjadi dikarenakan pada Posisi 3 adalah posisi yang mengalami tegangan (von misses) yang paling besar. Tegangan terbesar yang terjadi tidak membuat luluh material dari bucket teeth, sehingga deformasi yang dialami bucket teeth adalah deformasi elastis. Deformasi elastis ini terjadi akibat adanya beban yang jika beban ditiadakan, maka material akan kembali seperti ukuran dan bentuk semula (Abidin & Rama, 2015). Setiap posisi bucket teeth yang dianalisis mengalami deformasi yang berbeda, perbedaan tersebut terjadi dikarenakan bucket teeth menerima beban dengan arah gaya yang berbeda setiap posisinya. Deformasi maksimal terjadi pada ujung bucket teeth yang ditunjukkan dengan gradasi warna merah. Hasil deformasi maksimal yang menampilkan perubahan elastis yang diterima oleh bucket teeth ditampilkan pada Gambar 4.12 hingga 4.14 :

47

Gambar 4.13 Perubahan Deformasi Pada Posisi 2

Gambar 4.14 Perubahan Deformasi Pada Posisi 3

4.2.3 Analisis Faktor Keamanan (Factor of Safety) Pada Bucket Teeth Dalam sebuah desain factor keamanan (factor of safety) merupakan suatu patokan yang digunakan dalam menentukan kualitas dan kelayakannya. Demikian juga dalam desain bucket teeth ini kita bisa mengetahui nilai keamanan minimal pada saat bucket teeth menerima gaya statik dengan masing masing tiga arah gaya sesuai jangkauan maksimalnya. Jika nilai factor of safety minimal kurang dari satu, maka desain tersebut dapat dikatakan tidak

48

aman atau cenderung membahayakan. Sebaliknya jika nilai factor of safety lebih dari satu (antara 1-3) maka desain tersebut dapat dikatakan berkualitas baik, aman dan layak digunakan. Antara Gambar 4.7, Gambar 4.8 dan Gambar 4.9 dalam gradasi warna menunjukkan Gambar 4.9 pada bagian minimal menunjukkan warna yang lebih merah dibandingkan dari bagian minimal Gambar 4.7 dan Gambar 4.8, sehingga dapat disampaikan bahwa Posisi 3 akan memiliki factor of safety lebih rendah dari Posisi 1 dan Posisi 2. Untuk memudahkan dalam mengetahui faktor keamanan yang dimiliki oleh bucket teeth di setiap posisinya dapat diperlihatkan dalam bentuk tabel 4.3.

Tabel 4.3 Data Distribusi Keamanan (Factor of Safety) Pada Bucket Teeth

ANALISIS KEAMANAN BUCKET TEETH CAT 320D

Posisi 1

Jangkauan Ketinggian Pemotongan Maksimum Jenis Material AISI 1030

Destination Factor of Safety

No Part Item Node Sum X Sum Y Sum Z Min Max

1 Bucket Teeth 13718 -36.383,90 -24.145,20 -0,82853 1,49 615,292

ANALISIS KEAMANAN BUCKET TEETH CAT 320D

Posisi 2

Jangkauan Maksimum di Permukaan Tanah Jenis Material AISI 1030

Destination Factor of Safety

No Part Item Node Sum X Sum Y Sum Z Min Max

1 Bucket Teeth 22142 -64.972,90 8.300,28 0,488594 2,607 5.687,02

ANALISIS KEAMANAN BUCKET TEETH CAT 320D

Posisi 3

Jangkauan Kedalaman Penggalian Maksimum Jenis Material AISI 1030

Destination Factor of Safety

No Part Item Node Sum X Sum Y Sum Z Min Max

49

Dari hasil analisis factor of safety didapatkan angka keamanan minimal pada Posisi 1 adalah 1,5 sedangkan pada Posisi 2 didapatkan nilai minimal dari factor of safety adalah 2,6 dan pada Posisi 3 didapatkan nilai minimal dari factor of safety adalah 1,3. Ketiga nilai factor of safety yang didapatkan dari analisa tersebut memiliki batas minimal masing-masing. Berdasarkan pernyataan diatas dengan batas minimal nilai yang didapatkan pada Posisi 1, Posisi 2, dan Posisi 3, dapat dikatakan desain perancangan bucket teeth yang digunakan excavator CAT 320D berkualitas baik dan layak digunakan, dikarenakan batas minimal dari factor of safety yang didapatkan lebih dari satu.

50

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Pada peneitian ini telah diakukan simulasi statik pada bucket teeth menggunakan software solidworks 2019. Dari analisis yang telah dilakukan, dapat ditarik kesimpulan sebagai berikut:

a. Dari ketiga jangkauan maksimum yang dilakukan simulasi tegangan, bucket teeth mengalami kondisi paling besar terjadi pada Posisi 3, yang mendapatkan tegangan (von misses) maksimal sebesar 339,650 MPa. b. Bucket teeth mengalami deformasi elastis dengan deformasi terbesar

terjadi pada bucket teeth pada Posisi 3 yaitu 0,486 mm. Hal tersebut dapat dinyatakan bahwa tegangan terbesar pada bucket teeth akan mempengaruhi besarnya deformasi yang terjadi.

c. Faktor keamanan (factor of safety) yang didapatkan pada Posisi 1, Posisi 2, dan Posisi 3, dapat dikatakan desain perancangan bucket teeth berkualitas baik dan layak digunakan, dikarenakan batas minimal dari factor of safety yang didapatkan lebih dari satu. Bucket teeth pada posisi 3 memiliki factor of safety paling kecil sebesar 1,3.

Dengan validasi data simulasi dapat disimpulkan bahwa posisi penggalian sangat berpengaruh terhadap ketahanan sebuah bucket teeth. Software Solidworks juga sangat cocok digunakan sebagai perangkat perancangan dan analisis statik.

5.2 Saran

Untuk penelitian-penelitian mengenai bucket teeth tipe CAT 320D yang mendatang, penulis menyarankan sebagai berikut :

1. Pada penyelesaian analisis ini pengaruh posisi bucket teeth terhadap gaya yang diterimanya tidak mempengaruhi tooth adaptor dan bucket, karena bucket teeth hanya dalam keadaan diam, sehingga untuk analisis berikutnya bisa dikembangkan dengan menambahkan variasi gerakan

51

pada bucket yang akan mendapatkan banyak variasi gaya dalam berbagai arah.

2. Simulasi yang dilakukan hanya berfokus pada simulasi statik saja sehingga hanya sedikit fenomena yang didapakatkan ketika dianalisis, selanjutnya lakukan simulasi dinamis, sehingga didapatkan variasi pembebanan yang beragam antara Posisi 1, Posisi 2 dan Posisi 3 yang menghasilkan efek pada bagian yang dianalisis dengan banyak variasi. 3. Hasil analisis statik pada bucket teeth didapatkan pada Posisi 3 yaitu jangkauan kedalaman penggalian maksimum terlihat menerima tegangan dan deformasi yang paling besar dibandingkan Posisi 1 dan Posisi 2, selanjutnya lakukan analisis material pada bucket teeth untuk mendapatkan hasil yang lebih kuat.