Analisis Persentase Fraksi Massa Lolos Ayakan Batu Granit

Hasil Peremukan

Jaw Crusher

dan

Double Roll Crusher

Sy. Indra Septiansyah

1, Idris Herkan Afandi

21&2Program Studi Teknik Pertambangan Politeknik Negeri Ketapang [email protected]

A B S T R A C T

Granite is one type of acid rock widely used in the construction sector. Granite mining results are sometimes still large, to reduce the size of granite is need comminution process. Comminution is one of the stages in the processing of minerals that aims to minimize the size of minerals. This study purpose to analysis percentage of mass fraction passing sieve from granite that has been crushed through a jaw crusher and double roll crusher followed by fraction analysis using sizing process. The result of analysis showed that the percentage of mass fraction passing sieve from granite sieve resulted from crushing and sizing of jaw crusher was 15.8 mm = 93,7%, 12,7 mm = 67,2%, 7,9 mm = 34% 4.75 mm = 23.9% and 1.18 mm = 9.7%. In the analysis of percentage mass fraction escaped sieve granite result from crushing and sizing from tool double roll crusher is size 6,3 mm = 97,8%, 2,36 mm = 49,9%, 1,18 mm = 29,2 %, 0.425 mm = 13.6% and 60 mesh = 8.8%.

Key Words : granite, crushing, sizing, percentage mass fraction

I.

P

ENDAHULUANBatu granit merupakan salah satu jenis batuan beku asam yang banyak digunakan di sektor konstruksi. Granit ditemukan dalam beberapa warna yang bergantung pada komposisi mineral pembentuknya. Secara umum mineral pembentuk bahan granit terdiri dari kuarsa yang biasanya berwarna putih atau keabu-abuan, kemudian ortoklas yang berwarna abu-abu, merah muda ataupun putih kekuning-kuningan dan plagioklas dalam jumlah yang sangat kecil.

Batu granit memiliki banyak sekali manfaat. Batu granit yang sudah diolah dapat dimanfaatkan sebagai bahan baku kegiatan konstruksi, baik untuk jalan maupun bangunan.

Batu granit hasil penambangan biasanya masih berukuran besar untuk memperkecil ukuran batu granit tersebut maka perlu dilakukan proses pengolahan batu granit. Pengolahan batu granit merupakan proses dimana batu granit diolah

dengan cara kominusi. Kominusi merupakan salah satu tahapan dalam proses pengolahan bahan galian yang bertujuan untuk memperkecil ukuran bahan galian. Kominusi terdiri dari 2 (dua) macam, yaitu peremukan/ pemecahan (crushing) dan penggerusan/ penghalusan (grinding). Peremukan adalah proses reduksi ukuran dari bahan galian/ bijih yang langsung dari tambang.

Sedangkan grinding adalah proses pengurangan ukuran partikel bahan olahan dari bentuk besar/ kasar diubah menjadi ukuran yang lebih kecil. Proses peremukan dilakukan melalui beberapa tahapan yaitu primer (primary crushing), sekunder (secondary crushing) dan tersier (tertiary crushing).

pemisahan berdasarkan perbedaan ukuran partikel. Pada proses pengayakan (screening) digunakan dalam skala industri, sedangkan pengayakan (sizing) digunakan dalam skala laboratorium. Maka dari itu ukuran partikel produk hasil peremukan dan penggerusan di perusahaan/ industri dan di laboratorium memiliki perbedaaan, yaitu ukuran partikel produk di industri memiliki ukuran yang lebih besar dibandingkan di laboratorium, karena proses pengayakan (screening) menggunakan ayakan memiliki ukuran lubang bukaan dengan satuan centimeter ataupun milimeter, sedangkan proses pengayakan (sizing) menggunakan saringan memiliki ukuran lubang bukaan dengan satuan milimeter atau bahkan mess (jumlah banyaknya lubang bukaan per 1 inch).

Pada penelitian ini penulis melakukan kajian/ analisis mengenai persentase fraksi massa lolos ayakan dari batu granit sukadana yang telah diremuk melalui alat jaw crusher dan double roll crusher yang dilanjutkan dengan analisis fraksi menggunakan proses sizing.

II.

T

INJAUANP

USTAKAA.Granit Sukadana

Granit Sukadana adalah granit kapur yang berumur sekitar 91-80 juta tahun tersebar memanjang dari daerah Ketapang, Nangataman, Nanga Pinoh sampai Tumbang Manjul, berbentuk sebagai batolit. Batolit granit sukadana sebagian besar terdiri dari granit berwarna coklat pucat sampai pink dan sedikit batuan berkomposisi granodiorit, tonalit, diorit kuarsa (Tjokrokardono, 2002).

Komposisi mineral granit terdiri dari dominan kuarsa 10-30%, oligoklas-andesin 10-60%, dan K-feldspar 20-80% mineral mafik terdiri dari homblende dan biotit. Mineral ribekit ditemukan pada beberapa contoh granit (granit alkali) mengandung albit/oligoklas. Homblende dan ribekit umumnya teralterasi menjadi klorit, spene, opak, dan epidot. Mineral penyertanya terdiri dari spene, opak, apatit, epidot, alanit, zirkon dan turmalin. Komposisi kimia granit adalah SiO2

46,78-76,86% dan Na2O 2,2-3,2% (kaya soda),

dominan terdiri dari jenis “metalumenous”. Menurut Keyser dan Rustandi (1989) granit sukadana berasal dari sumber magma dalam, sedangkan Maniar dan Piccoli (1989) berdasarkan indikasi yang ada, granit tersebut diinterpretasikan sebagai granit anorogenik. Soeprapto (1992) menyatakan bahwa granit tukul (nama lain dari granit sukadana) berfungsi sebagai pembawa dari sumber uranium (Tjokrokardono, 2002).

B. Proses Kominusi

Kominusi adalah proses mereduksi ukuran butir sehingga menjadi kecil dari ukuran semula. Selain untuk mereduksi ukuran butir, kominusi juga untuk meliberasi bijih, yaitu proses melepas mineral bijih dari ikatannya yang merupakan

gangue mineral. Kominusi atau pengecilan ukuran merupakan tahap awal dalam proses PBG (pengolahan bahan galian) yang bertujuan untuk (Iqbal, 2015):

a. Membebaskan/ meliberasi mineral berharga dari material pengotornya.

b. Menghasilkan ukuran dan bentuk partikel yang sesuai dengan kebutuhan pada proses berikutnya.

c. Memperluas permukaan partikel agar dapat mempercepat kontak dengan zat lain, misalnya reagen flotasi.

C.Peremukan / Pemecahan (Crushing) Peremukan adalah proses reduksi ukuran dari bahan galian / bijih yang langsung dari tambang (ROM = run of mine) dan berukuran besar-besar (diameter sekitar 100 cm) menjadi ukuran 20-25 cm bahkan bisa sampai ukuran 2,5 cm (Iqbal, 2015).

dibedakan. Crushing/peremukan dapat dibuat sesuai dengan kebutuhan material yang akan digiling/dihancurkan (Iqbal, 2015).

Ada dua macam crushing, yaitu primary crushing dan secondary crushing yang bertujuan untuk mereduksi ukuran dari yang berukuran kasar sekitar 1 m menjadi ukuran yang kira-kira ½ - 3/8 inch. Alatnya jaw crusher, gyratory crusher,

hammer mill atau impact crusher. Sedangkan

secondary crusher mereduksi ukuran dari 8-6 inch yang telah diremuk oleh primary crusher (Iqbal, 2015).

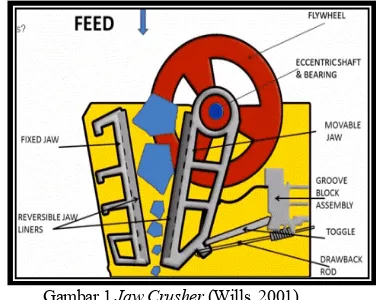

1) Jaw Crusher

Ciri khas dari peremuk ini adalah dua plat yang membuka dan menutup seperti rahang. Salah satu dari rahan ini diam dan lainnya bergerak, mundur maju. Jaw crusher digunakan untuk menghancurkan berbagai material, terutama batuan jenis pertambangan seperti batu granit, batu bara, batu kapur, bijih besi dan lain-lain. Jaw crusher banyak digunakan di pertambangan,

metalurgical industri, bahan bangunan, jalan raya, kereta api dan industri kimia. Merupakan primary crusher (Sanwani, 1994).

Gambar 1 Jaw Crusher (Wills, 2001) 2) Double Roll Crusher

Double roll crusher memiliki maksimum teoritis pengurangan rasio 4:1, jika 2 inci partikel ditumpahkan ke double roll crusher mutlak ukuran terkecil yang bisa diharapkan dari crusher

adalah ½ inci. Double roll crusher akan menghancurkan material ke ukuran partikel minimum sekitar 10 mesh (2 mm) (Iqbal, 2015).

Sebuah double roll crusher meremukkan menggunakan kompresi, dengan dua roll berputar mengenai suatu poros, terhadap kesenjangan antara roll. Kesenjangan antara gulungan diatur ke ukuran produk yang diinginkan, dengan kesadaran bahwa partikel pakan terbesar hanya dapat 4 kali kesenjangan dimensi. Partikel ditarik kedalam celah antara gulungan oleh gerakan berputar dan membentuk sudut gesekan antara gulung dan partikel, yang disebut sudut nip. Double roll crusher secara efektif digunakan dalam menghancurkan mineral bijih yang tidak terlalu kasar (Iqbal, 2015).

Gambar 2.Double Roll Crusher (Wills, 2001) D.Metode Pengayakan (sieving)

Pengayakan adalah proses pemisahan secara mekanik berdasarkan perbedaan ukuran partikel. Pengayakan terbagi menjadi 2 (dua) yaitu: 1. Screening, dipakai dalam skala industri 2. Sizing, dipakai untuk skala laboratorium.

Produk dari proses pengayakan ada 2 (dua), yaitu (Bidangan 2014):

Ukuran lebih besar daripada ukuran lubang-lubang ayakan (oversize).

Ukuran yang lebih kecil daripada ukuran lubang-lubang ayakan (undersize).

atau halusan (fines), lolos melewati bukaan ayak, sedang yang di atas ukuran atau yang besar (oversize), atau buntut (tails) tidak lolos. Pengayakan lebih lazim dalam keadaan kering (Bidangan, 2014).

Beberapa hal yang perlu diperhatikan dalam pengayakan, yaitu (Bidangan, 2014):

Jenis ayakan

Cara pengayakan

Kecepatan pengayakan

Ukuran ayakan

Waktu pengayakan

Sifat bahan yang akan diayak

Faktor-faktor yang mempengaruhi kecepatan material untuk menerobos ukuran ayakan adalah (Bidangan, 2014):

1. Ukuran bahan ayakan

Semakin besar diameter lubang bukaan akan semakin banyak material yang lolos.

2. Ukuran relatif partikel

Material yang mempunyai diameter yang sama dengan panjangnya akan memiliki kecepatan dan kesempatan masuk yang berbeda bila posisinya berbeda, yaitu yang satu melintang dan lainnya membujur.

3. Pantulan dari material

Pada waktu material jatuh ke ayakan maka material akan membentur kisi-kisi screen

sehingga akan terpental ke atas dan jatuh pada posisi yang tidak teratur.

4. Kandungan air

Kandungan air yang banyak akan sangat membantu tapi bila hanya sedikit akan menyumbat ayakan.

Faktor yang harus diperhatikan dalam pemilihan screen (Bidangan, 2014):

a. kapasitas, kecepatan hasil yang diinginkan. b. Kisaran ukuran ( size range),

c. Sifat bahan : densitas, kemudahan mengalir (flowability),

d. Unsur bahaya bahan : mudah terbakar, berbahaya, debu yang ditimbulkan.

e. Ayakan kering atau basah.

III.

M

ETODOLOGIA.Bahan

Adapun bahan yang penulis gunakan adalah Batu Granit Sukadana

B. Prosedur Penelitian

Adapun prosedur penelitian yang penulis gunakan dalam melakukan penelitian ini, yaitu: 1. Pengambilan batu granit sukadana di

Kecamatan Sukadana, Kabupaten Kayong Utara.

2. Penimbangan batu granit sukadana yang akan diteliti

3. Pemecahan batu granit sukadana menggunakan palu geologi batuan beku. 4. Pilih beberapa pecahan batu granit hasil

pemecahan menggunakan palu geologi batuan beku sebanyak yang di inginkan dan penulis kali ini mengambil sebanyak 3 kg.

5. Setelah di pilih dan di timbang, kemudian hancurkan batu granit menggunakan jaw crusher. Adapun cara kerja dalam proses penghancuran batu granit menggunakan jaw crusher, yaitu :

a. Sebelum mesin mulai bekerja, periksalah terlebih dahulu instalasi sumber listrik ke instalasi sumber mesin.

b. Periksa apakah alat masih layak untuk digunakan.

c. Apabila ada gangguan atau ada yang tidak beres maka perbaikilah terlebih dahulu. d. Apabila alat sudah layak untuk digunakan

maka lanjut ke kegiatan selanjutnya, yaitu masukkan batu granit tersebut ke dalam

jaw crusher melalui lubang bukaan jaw crusher.

e. Amati hasil peremukan.

6. Ayak batu granit hasil penghancuran oleh jaw crusher. Adapun cara kerja dalam proses pengayakan batu granit hasil penghancuran oleh jaw crusher, yaitu :

a. Pilih ayakan-ayakan yang akan digunakan. b. Persiapkan batu granit hasil peremukan

c. Tumpahkan batu granit tersebut sedikit demi sedikit demi hasil ayakan yang lebih maksimal

d. Ayak batu granit tersebut e. Amati proses pengayakan

f. Setelah selesai mengayak, kemudian timbang berat batu granit hasil ayakan g. Lalu lakukan perhitungan dan dibikin tabel

serta kurva.

7. Kemudian batu granit hasil peremukan oleh

jaw crusher tersebut diremuk kembali dengan menggunakan double roll crusher. Adapun cara kerja dalam proses penghancuran batu granit menggunakan double roll crusher, yaitu: a. Sebelum mesin mulai bekerja, periksalah terlebih dahulu instalasi sumber listrik ke instalasi sumber mesin.

b. Periksa apakah alat masih layak untuk digunakan.

c. Apabila ada gangguan atau ada yang tidak beres maka perbaikilah terlebih dahulu. d. Apabila alat sudah layak untuk digunakan

maka lanjut ke kegiatan selanjutnya, yaitu masukkan batu granit tersebut ke dalam

double roll crusher melalui lubang bukaan

double roll crusher. e. Amati hasil peremukan.

8. Ayak batu granit hasil penghancuran oleh

double roll crusher. Adapun cara kerja dalam proses pengayakan batu granit hasil penghancuran oleh double roll crusher, yaitu : a. Pilih ayakan-ayakan yang akan digunakan. b. Persiapkan batu granitr hasil peremukan

oleh double roll crusher.

c. Tumpahkan batu granit tersebut sedikit demi sedikit demi hasil ayakan yang lebih maksimal

d. Ayak batu granit tersebut e. Amati proses pengayakan

f. Setelah selesai mengayak, kemudian timbang berat batu granit hasil ayakan

g. Lalu lakukan perhitungan dan dibikin tabel serta kurva.

IV.

H

ASIL DANP

EMBAHASANA.Preparasi dan Karakterisasi Secara Fisik Batu Granit

1).Pengambilan Batu Granit Sukadana Batu yang diteliti adalah jenis batu granit sukadana. Batu granit sukadana saya ambil langsung dari lokasi asal batu tersebut, yaitu di Kecamatan Sukadana, Kabupaten Kayong Utara.

Gambar 3. Batu Granit Sukadana

2).Peremukan Batu Granit Menggunakan

Jaw Crusher dan Double Roll Crusher

a. Peremukan Batu Granit Menggunakan

Jaw Crusher

Setelah batu granit dihancurkan menggunakan palu geologi, selanjutnya batu granit tersebut akan diremukkan kembali menggunakan jaw crusher. Dalam proses peremukan batu granit dengan menggunakan jaw crusher kali ini, terlebih dahulu batu granit hasil pemecahan menggunakan palu geologi batuan beku kemudian diambil sebagian (3 kg) untuk diremukkan di jaw crusher.

Setelah mendapatkan sampel batu granit yang akan diremukkan di jaw crusher, selanjutnya sampel tersebut dibawa ke jaw crusher dan diremukkan menggunakan jaw crusher.

Gambar 5 Batu Granit Hasil Kominusi Menggunakan Jaw Crusher

Gambar 6 Batu Granit Hasil Kominusi Jaw Crusher

Paling Besar (53mm)

b. Peremukan Batu Granit Menggunakan Double Roll Crusher

Setelah batu granit melalui proses kominusi di

jaw crusher, selanjutnya batu granit tersebut akan diremukkan kembali menggunakan double roll crusher. Setelah batu granit hasil kominusi di jaw crusher diremukkan kembali di double roll crusher, maka batu granit tersebut akan memiliki fraksi ukuran yang lebih kecil lagi.

Gambar 7 Batu Granit Hasil Kominusi Double Roll Crusher

Gambar 8 Batu Granit Hasil Kominusi Double Roll Crusher Paling Besar (24 mm)

3).Pengayakan Batu Granit Hasil Dari Jaw Crusher dan Double Roll Crusher

Pengayakan batu granit dilakukan guna untuk mendapatkan data distribusi ukuran dari batu granit hasil peremukan menggunakan jaw crusher

dan double roll crusher. Adapun proses sizing

paada batu granit hasil kominusi alat jaw crusher

dan double roll crusher adalah sebagai berikut: a. Pengayakan Batu Granit Hasil Dari Jaw

Crusher

Pada proses pengayakan batu granit hasil kominusi oleh jaw crusher kali ini, proses pengayakan yang digunakan adalah proses pengayakan secara manual, dikarenakan alat

shaker di laboratorium sedang dalam keadaaan tidak seimbang apabila digunakan.

Pada kegiatan pengayakan pertama-tama yang dilakukan adalah memilih ayakan fraksi yang akan digunakan. Dalam menentukan Ayakan fraksi mana saja yang akan digunakan, saya menentukannya dengan cara melihat secara kasat mata ukuran rata-rata batu hasil kominusi dan batu hasil kominusi tersebut rata-rata berukuran

± 1

cm.Setelah mengetahui ukuran rata-rata batu granit hasil kominusi menggunakan jaw crusher, selanjutnya adalah memilih fraksi ayakan yang akan digunakan dan ayakan yang digunaka kali ini adalah ayakan fraksi 15,8 mm, 12,7 mm, 7,9 mm, 4,75 mm dan 1,18 mm.

secara manual dengan cara menyusun setiap ayakan menjadi satu susunan, dimana ayakan yang memiliki fraksi yang paling besar berada diposisi paling atas dan seterusnya yang kecil berada di bawah hingga penampung dasar dari ayakan berada dipaling bawah.

Pengayakan kali ini batu granit hasil peremukan oleh jaw crusher akan di tumpahkan sedikit demi sedikit demi hasil ayakan yang lebih baik. Proses pengayakan juga dilakukan dengan cara mengguncangkan ayakan kesamping kiri kanan dan seterusnya.

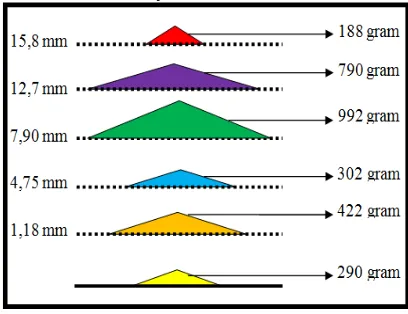

Gambar 9 Hasil Ayakan Batu Granit Hasil Kominusi Jaw Crusher

Keterangan :

: +15,8 mm : -15,8+12,7 mm ` : -12,7+7,9 mm

: -7,9+4,75 mm : -4,75+1,18 mm : - 1,18 mm

Dilihat dari hasil ayakan di atas jumlah total dari massa batu granit hasil ayakan di atas adalah 188+790+992+302+422+290= 2.984 gram = 2,984 kg. Diketahui massa batu granit yang diteliti sebelum di remukkan menggunakan jaw crusher

adalah 3000 gram (3 kg) dan setelah di remukkan di jaw crusher dan diayak, ternyata massa total dari batu granit tersebut adalah 2,984 kg. Berarti massa batu granit yang hilang adalah 0,016 kg (16 gram).

b. Pengayakan Batu Granit Hasil Dari Double Roll Crusher

Pengayakan batu granit dilakukan guna untuk mendapatkan data distribusi ukuran dari batu granit hasil peremukan menggunakan double roll crusher. Pada proses pengayakan batu granit hasil kominusi oleh double roll crusher kali ini, proses pengayakan yang digunakan adalah proses pegayakan secara manual, dikarenakan alat shaker

di laboratorium sedang dalam keadaaan rusak. Pada kegiatan pengayakan kali ini pertama-tama yang dilakukan adalah memilih ayakan fraksi mana saja yang akan digunakan. Dalam menentukan Ayakan fraksi mana saja yang aka digunakan kali ini, saya menentukannya dengan cara melihat secara kasat mata ukuran rata-rata batu hasil kominusi tersebut dan batu hasil kominusi tersebut berukuran rata-rata <10 mm.

Setelah mengetahui ukuran rata-rata batu granit hasil kominusi menggunakan double roll crusher, selanjutnya adalah memilih fraksi ayakan yang akan digunakan dan ayakan yang digunaka kali ini adalah ayakan fraksi 6,3 mm, 2,36 mm, 1,18 mm, 0,425 mm dan 60 mesh (mesh= jumlah lubang dalam 1 inch).

Setelah menentukan ayakan-ayakan yang akan digunakan, selanjutnya adalah melakukan pengayakan. Proses pengayakan kali ini dilakukan secara manual dengan cara menyusun setiap ayakan menjadi satu susunan, dimana ayakan yang memiliki fraksi yang paling besar berada diposisi paling atas dan seterusnya yang kecil berada di bawah hingga penampung dasar dari ayakan berada dipaling bawah.

dilakukan dengan cara mengguncangkan ayakan kesamping kiri kanan dan seterusnya.

Gambar 10 Ilustrasi Hasil Ayakan Batu Granit Hasil Kominusi Double Roll Crusher dari massa batu granit hasil ayakan di atas adalah 64+1426+616+464+144+262= 2.976 gram = 2,976 kg. Diketahui massa batu granit yang diteliti sebelum di remukkan menggunakan double roll crusher adalah 2.984 gram (2,984 kg) dan setelah di remukkan di double roll crusher dan diayak, ternyata massa total dari batu granit tersebut adalah 2,976 kg. Berarti massa batu granit yang hilang adalah 0,008 kg (8 gram).

B. Analisis Persentase Fraksi Massa lolos Ayakan Batu Granit

Setelah diketahui hasil dari ayakan batu granit hasil kominusi Jaw Crusher dan Double Roll Crusher, maka selanjutnya dilakukan analisis ayakan untuk mengetahui persentase distribusi ukuran batu granit berdasarkan hasil ayakan. 1) Analisis Ayakan Batu Granit Hasil

Kominusi dari Jaw Crusher

Tabel 1 Data Hasil Ayakan Jaw Crusher

Ukuran

Berdasarkan Tabel 4.1 di atas dapat diketahui bahwa persentase fraksi massa lolos ayakan pada 12,7 mm mencapai 67,2 %. Berbeda dengan hasil penelitian pada Tabel 2.2 dengan nilai persentase massa lolos ayakan 12,7 hanya senilai 25,82 %, maka dapat diketahui bahwa hasil peremukan Jaw Crusher yang digunakan kali ini dapat menghasilkan hasil peremukan dengan distribusi ukuran dominan lebih kecil. Dapat diketahui juga bahwa persentase fraksi massa lolos ayakan ukuran 15,8 mm = 93,7 %, 12,7 mm = 67,2 %, 7,9 mm = 34 %, 4,75 mm = 23,9 % dan 1,18 mm = 9,7 %.

Berdasarkan kurva pada Gambar 4.9 di atas dapat diketahui bahwa semakin besar ukuran ayakan atau semakin kasar ukuran batu granit maka semakin besar nilai persentase fraksi massa lolosnya. Begitu juga sebaliknya semakin kecil ukuran ayakan atau semakin halus ukuran batu granit maka semakin kecil pula persentase fraksi massa lolosnya.

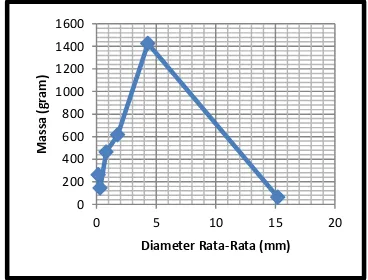

Gambar 12 Kurva Massa Diameter Rata-Rata Granit Hasil Ayakan Jaw Crusher

Berdasarkan kurva pada Gambar 4.10 di atas dapat diketahui bahwa batu granit yang berdiameter rata-rata 10,3 mm memiliki massa paling besar yaitu 992 gram. Sedangkan batu granit berdiameter 34,4 mm memiliki massa paling sedikit atau paling ringan yaitu dengan massa hanya 188 gram. Ini dikarenakan pada batu granit hasil peremukan dari alat jaw crusher

banyak yang lolos pada ayakan 12,7 mm namun tertahan pada ayakan 7,9 mm (-12,7+7,9 mm) dan sedangkan batu granit yang paling kasar atau tertahan pada ayakan 15,8 mm (+15,8 mm) memiliki jumlah yang lebih sedikit serta tingkat kelolosan fraksi massa lolos ayakannya adalah yang paling besar.

2) Analisis Ayakan Batu Granit Hasil Kominusi dari Double Roll Crusher

Tabel 2 Data Hasil Ayakan Double Roll Crusher

Ukuran

Berdasarkan Tabel 4.2 di atas dapat diketahui bahwa persentase fraksi massa lolos ayakan pada 2,36 mm mencapai 49,9 %. Berbeda dengan hasil penelitian pada Tabel 2.3 dengan nilai persentase massa lolos pada ayakan 2,38 mm hanya senilai 12,93 %, maka dapat diketahui bahwa hasil peremukan double roll crusher yang digunakan kali ini dapat menghasilkan hasil peremukan dengan distribusi ukuran dominan lebih kecil. Dapat diketahui juga bahwa persentase fraksi massa lolos ayakan ukuran 6,3 mm = 97,8 %, 2,36 mm = 49,9 %, 1,18 mm = 29,2 %, 0,425 mm = 13,6 % dan 60 mesh = 8,8 %.

Gambar 13 Kurva Persentase Fraksi Massa Lolos Ayakan Double Roll Crusher

Berdasarkan kurva pada Gambar 4.11 di atas dapat diketahui bahwa semakin besar ukuran ayakan atau semakin kasar ukuran batu granit maka semakin besar nilai persentase fraksi massa lolosnya. Begitu juga sebaliknya semakin kecil ukuran ayakan atau semakin halus ukuran batu granit maka semakin kecil pula persentase fraksi massa lolosnya.

Gambar 14 Kurva Massa Diameter Rata-Rata Granit Hasil Ayakan Double Roll Crusher

Berdasarkan kurva pada Gambar 4.12 di atas dapat diketahui bahwa batu granit yang berdiameter rata-rata 4,3 mm memiliki massa paling besar yaitu 992 gram, karena jarak besar ukuran lubang ayakan antara 6,3 mm dan 2,36 mm lumayan jauh berbeda, sehingga tidak menutup kemungkinan batu granit hasil peremukan oleh

double roll crusher akan banyak yang lolos dari ayakan 6,3 mm namun tertahan di ayakan 2,36 mm. Sedangkan batu granit berdiameter 15,2 mm memiliki massa paling sedikit atau paling ringan yaitu dengan massa hanya 64 gram, ini dikarenakan pada batu granit hasil peremukan dari alat jaw crusher yang paling kasar atau tertahan pada ayakan 6,3 mm (+6,3 mm) memiliki jumlah yang lebih sedikit serta tingkat kelolosan fraksi massa lolos ayakannya adalah yang paling besar.

V.

K

ESIMPULANBerdasarkan hasil penelitian, perhitungan dan pengamatan maka dapat disimpulkan bahwa analisis persentase fraksi massa lolos ayakan batu granit sukadana hasil dari crushing dan sizing dari alat jaw crusher adalah ukuran 15,8 mm = 93,7 %, 12,7 mm = 67,2 %, 7,9 mm = 34 %, 4,75 mm = 23,9 % dan 1,18 mm = 9,7 %. Pada analisis persentase fraksi massa lolos ayakan batu granit sukadana hasil dari crushing dan sizing dari alat

double roll crusher adalah ukuran 6,3 mm = 97,8 %, 2,36 mm = 49,9 %, 1,18 mm = 29,2 %, 0,425 mm = 13,6 % dan 60 mesh = 8,8 %.

R

EFERENSIBidangan., dkk. (2014). Screening. Laboratorium Pilot Plant, Jurusan Teknik

Kimia, Politeknik Negeri Samarinda. Samarinda. Kalimantan Selatan.

Chris., dan Pellant, H. (2006). Batu dan Mineral. PT. Bhuana Ilmu Populer.Jakarta.

Fathur, R. (2016). Analisis Hasil Kominusi Crushing. Jurusan Teknik Pertambangan,

Fakultas Teknologi Mineral, UPN “Veteran”. Yogyakarta.

Iqbal, T.M. (2015). Kominusi (Crushing dan Grinding). Laboratorium Pengolahan Bahan Galian, Program Studi Teknik Melaturgi,

Fakultas Teknik Pertambangn dan Perminyakan, Universitas Gajah Mada. Yogyakarta, Jawa Tengah.

Kurnat, T.S. (1997). Granit. Direktorat Jendral Pertambangan Umum, Pusat Penelitian dan Pengembangan Teknologi Mineral. Jakarta. Rustandi, E., dan Keyser, F.De. (1993). Peta

Geologi Lembar Ketapang,

Kalimantan. Pusat Penelitian dan Pengembangan Geologi, Departemen Pertambangan dan Energi. Jakarta.

Sanwani, E., dkk. (1994). Penggunaan dan Pengawasan Crushing Plant. Jurusan Teknik Pertambangan dan LPM – ITB. Bandung, Jawa Barat.