62 4.1. Pembuatan Poros

Didapat dari perencanaan di atas poros mesin pembuat pellet memiliki panjang (L) = 720 mm, diameter (d) sebesar 20 mm, dan Bahan dari jenis baja ST-42.

20 mm

720 mm

Gambar 4.1 Poros transmisi

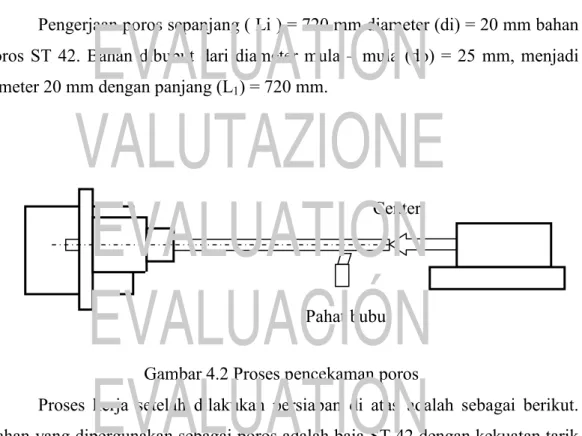

Pengerjaan poros sepanjang ( Li ) = 720 mm diameter (di) = 20 mm bahan poros ST 42. Bahan dibubut dari diameter mula – mula (do) = 25 mm, menjadi dimeter 20 mm dengan panjang (L1) = 720 mm.

Gambar 4.2 Proses pencekaman poros

Proses kerja setelah dilakukan persiapan di atas adalah sebagai berikut.

Bahan yang dipergunakan sebagai poros adalah baja ST 42 dengan kekuatan tarik sebesar 42 kg/mm2. Poros dibubut dengan mesin bubut. Kecepatan pemakanan

Pahat bubut Center

disesuaikan dengan benda kerja. Beberapa hal yang perlu dipersiapkan dalam proses pembubutan adalah :

1. Alat ukur seperti jangka sorong.

2. Dial indicator untuk menentukan titik pusat.

3. Pahat yang digunakan adalah pahat HSS untuk baja dengan kecepatan tinggi.

4. Kunci–kunci untuk penyetelan chuck dan pahat.

5. Penitik.

6. Center drill.

7. Gerinda untuk mengasah pahat.

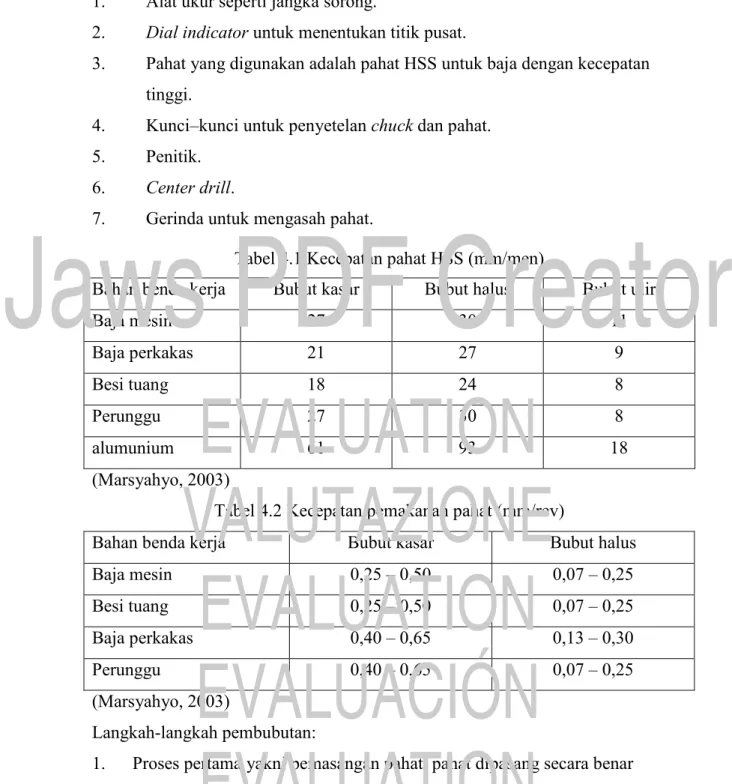

Tabel 4.1 Kecepatan pahat HSS (mm/men)

Bahan benda kerja Bubut kasar Bubut halus Bubut ulir

Baja mesin 27 30 11

Baja perkakas 21 27 9

Besi tuang 18 24 8

Perunggu 27 30 8

alumunium 61 93 18 (Marsyahyo, 2003)

Tabel 4.2 Kecepatan pemakanan pahat (mm/rev)

Bahan benda kerja Bubut kasar Bubut halus

Baja mesin 0,25 – 0,50 0,07 – 0,25

Besi tuang 0,25 – 0,50 0,07 – 0,25

Baja perkakas 0,40 – 0,65 0,13 – 0,30

Perunggu 0,40 – 0,65 0,07 – 0,25

(Marsyahyo, 2003)

Langkah-langkah pembubutan:

1. Proses pertama yakni pemasangan pahat, pahat dipasang secara benar dengan pengaturan letak ketinggian supaya center dengan bantuan kepala lepas pada bagian mesin bubut.

2. Pemasangan bahan poros pada chuck kepala tetap, dengan bantuan dial indicator kita dapat menentukan letak center yang tepat pada benda kerja, dibuat lubang kecil pada center sebagai pegangan kepala lepas.

3. Membubut benda kerja sampai ukuran yang diinginkan.

4. Setelah itu benda kerja yang sudah jadi dilepas.

- Waktu Permesinan Bahan poros dari ST.42

(do) = 25 mm (d1) = 20 mm (Lo) = 730 mm (L1) = 720 mm

vc = 27 mm/menit (HSS dengan 7 < 45 kg/mm2) Sr = 0,25 mm/put

Waktu permesinan dengan mesin bubut, putaran yang terjadi :

n =

. 1

1000 .

d vc

= .20

27000

= 429,93 rpm

Putaran yang digunakan adalah = 300 rpm (lampiran 9) Pembubutan muka

a. Waktu pembubutan muka :

Pembubutan muka ini dilakukan dengan menggunakan pahat potong sehingga jumlah pemakanan sekali

Tm = n Sr

I ro

. .

Tm =

300 . 25 , 0

1 . 5 , 12

= 0,16 menit

Waktu setting (ts) = 15 menit Waktu pengukuran (tu) = 5 menit Waktu total = Tm + ts + tu

= 0,16 + 15 + 5

= 20,16 menit b. Pembubutan memanjang

Pemakanan dari ø 25 x 730 mm menjadi ø20 x 720 Tm =

n Sr

I L

.

1.

Dimana: t = 1 mm

I = t

d d

. 2

1 0

I = 2.1 20 25

= 2,5 = 3 kali pemakanan Tm =

300 . 25 , 0

3 . 720

= 28,8 menit

Waktu setting (ts) = 15 menit Waktu pengukuran (tu) = 5 menit Waktu total = Tm + ts + tu

= 28,8 + 15 + 5

= 48,8 menit

Total waktu pembubutan keseluruhan :

= 20,16 + 48,8

= 68,96 menit

1.2. Pembuatan Lubang

1. Lubang untuk Dudukan Barrel

Proses pengeboran untuk landasan dudukan rumah bearing 12 mm dengan menggunakan 2 mata bor, diameter 5 mm dan 12 mm. Landasan dudukan baja ST 37. Sebelum proses pengeboran, terlebih dahulu pastikan mata bor tidak dalam keadaan tumpul, agar tajam perlu diasah menggunakan gerinda.

Waktu pengeboran 12 mm dengan mata bor 5 mm : Putaran (n) = 150 rpm.

Sr = 0,1

Kedalaman = 3 mm.

Waktu untuk sekali pengeboran :

Tm =

n Sr

l d

. . 3 ,

0 +

= 0,1.150 3 5 . 3 ,

0 +

= 0,3 menit

Pengeboran dilakukan di 2 titik, sehingga waktu pengeboran :

= 2 x 0,3

= 0,6 menit

Waktu setting = 5 menit

Waktu total pengeboran untuk mata bor 5 mm adalah 0,6 + 5 = 5,6 menit.

Waktu pengeboran 12 mm dengan mata bor 12 mm : putaran (n) = 150 rpm.

Sr = 0,18 Kedalaman(l) = 3 mm.

Waktu untuk sekali pengeboran :

Tm =

n Sr

l d

. . 3 ,

0 +

= 0,18.150 3 12 . 3 ,

0 +

= 0,24 menit

Pengeboran dilakukan di 2 titik, sehingga waktu pengeboran

= 2 x 0,24

= 0,48 menit Waktu setting = 5 menit

Waktu pengeboran untuk mata bor 12 mm adalah 0,48 + 5 = 5,48 menit.

Waktu total pengeboran untuk pengeboran lubang dudukan bearing adalah 11,08 menit

2. Lubang untuk Dudukan Motor Listrik

Proses pengeboran untuk landasan dudukan motor 12 mm dengan menggunakan 2 mata bor, diameter 5 mm dan 12 mm dua tahap. Landasan dudukan baja ST 37. Sebelum proses pengeboran, terlebih dahulu pastikan mata bor tidak dalam keadaan tumpul, agar tajam diasah menggunakan gerinda.

Waktu pengeboran 12 mm dengan mata bor 5 mm : Ptaran (n) = 150 rpm.

Sr = 0,1 Kedalaman = 3 mm.

Waktu untuk sekali pengeboran : Tm =

n Sr

l d

. . 3 ,

0 +

= 0,1.150 3 5 . 3 ,

0 +

= 0,3 menit

Pengeboran dilakukan di 4 titik, sehingga waktu pengeboran :

= 4 x 0,3

= 1,2 menit

Waktu setting = 5 menit

Waktu pengeboran untuk mata bor 5 mm adalah 1,2 + 5 = 6,2 menit.

Waktu pengeboran 12 mm dengan mata bor 12 mm : Putaran (n) = 150 rpm.

Sr = 0,18 Kedalaman(l) = 3 mm.

Waktu untuk sekali pengeboran :

Tm =

n Sr

l d

. . 3 ,

0 +

= 0,18.150 3 12 . 3 ,

0 +

= 0,24 menit

Pengeboran dilakukan di 4 titik, sehingga waktu pengeboran :

= 4 x 0,24

= 0,97 menit Waktu setting = 5 menit

Waktu pengeboran untuk mata bor 12 mm adalah 0,97 + 5 = 5,97 menit.

Waktu total pengeboran untuk pengeboran lubang dudukan motor listrik adalah 12,17 menit

3. Lubang untuk Dudukan Reducer

Proses pengeboran untuk landasan dudukan reducer 12 mm dengan menggunakan 2 mata bor, diameter 5 mm dan 12 mm dua tahap. Landasan dudukan baja ST 37. Sebelum proses pengeboran, terlebih dahulu pastikan mata bor tidak dalam keadaan tumpul, agar tajam diasah menggunakan gerinda.

Waktu pengeboran 12 mm dengan mata bor 5 mm : Putaran (n) = 150 rpm.

Sr = 0,1

Kedalaman = 3 mm.

Waktu untuk sekali pengeboran :

Tm =

n Sr

l d

. . 3 ,

0 +

= 0,1.150 3 5 . 3 ,

0 +

= 0,3 menit

Pengeboran dilakukan di 4 titik, sehingga waktu pengeboran :

= 4 x 0,3

= 1,2 menit

Waktu setting = 5 menit

Waktu pengeboran untuk mata bor 5 mm adalah 1,2 + 5 = 6,2 menit.

Waktu pengeboran 12 mm dengan mata bor 12 mm : Putaran (n) = 150 rpm.

Sr = 0,18 Kedalaman(l) = 3 mm.

Waktu untuk sekali pengeboran :

Tm =

n Sr

l d

. . 3 ,

0 +

= 0,18.150 3 12 . 3 ,

0 +

= 0,24 menit

Pengeboran dilakukan di 4 titik, sehingga waktu pengeboran :

= 4 x 0,24

= 0,97 menit Waktu setting = 5 menit

Waktu pengeboran untuk mata bor 5 mm adalah 0,97 + 5 = 5,97 menit.

Waktu total pengeboran untuk pengeboran lubang dudukan reducer = 12,17 menit.

Jadi waktu pengeboran total untuk semua dudukan adalah : 11,08 + 12,17 + 12,17 = 35,42 menit

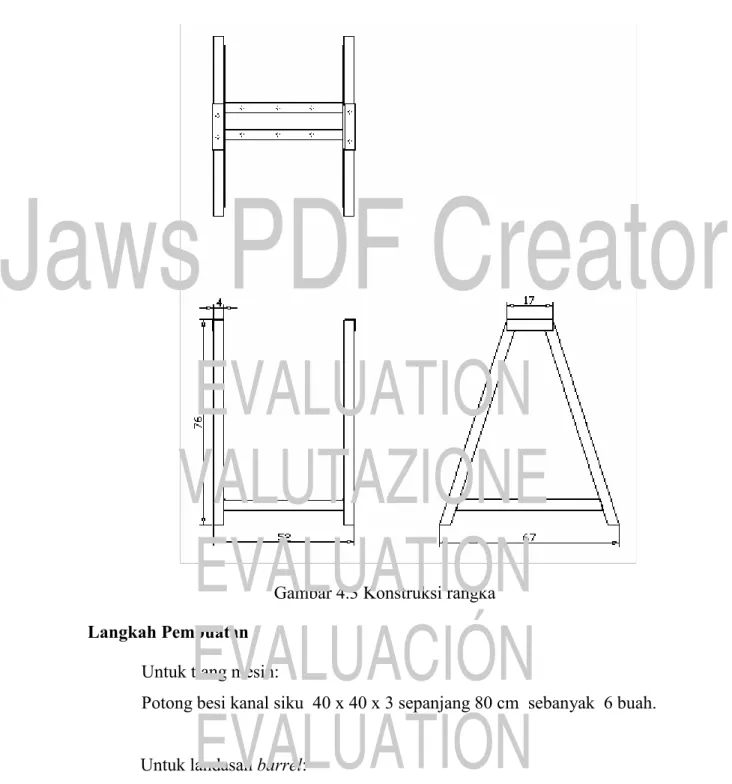

4.3. Membuat Rangka

Bahan yang digunakan adalah : Besi kanal siku 40 x 40 x 3

Gambar 4.3 Konstruksi rangka Langkah Pembuatan

Untuk tiang mesin:

Potong besi kanal siku 40 x 40 x 3 sepanjang 80 cm sebanyak 6 buah.

Untuk landasan barrel:

Potong besi kanal siku 40 x 40 x 3 sepanjang 17 cm sebanyak 2 buah.

Untuk landasan motor dan reducer :

Potong besi kanal siku 40 x 40 x 3 sepanjang 52.2 cm sebanyak 2 buah Potong besi kanal siku 40 x 40 x 3 sepanjang 50 cm sebanyak 2 buah 4.4. Hopper

Bahan yang digunakan lembaran plat baja dengan tebal 1 mm, ukuran permukaan muka 400 mm, dan permukaan alas 50

Gambar 4.4 hopper Langkah Pembuatan

1. Membuat pola gambar pada plat sesuai ukuran 2. Memotong plat pada pola dengan gunting plat 3. Mengelas dengan las asitiline.

4. Finishing dengan digerinda

4.5. Proses Pengecatan

Langkah pengerjaan dalam proses pengecatan yaitu :

1. Membersihkan seluruh permukaan benda dengan amplas dan air untuk menghilangkan korosi.

2. Pengamplasan dilakukan beberapa kali sampai permukaan benda luar dan dalam benar-benar bersih dari korosi.

3. Memberikan cat dasar atau poxi keseluruh bagian yang akan dicat.

4. Mengamplas kembali permukaan yang telah diberi cat dasar (poxi) sampai benar-benar halus dan rata sebelum dilakukan pengecatan.

5. Melakukan pengecatan warna.

Gambar 4.5 Proses pengecatan 4.6. Perakitan

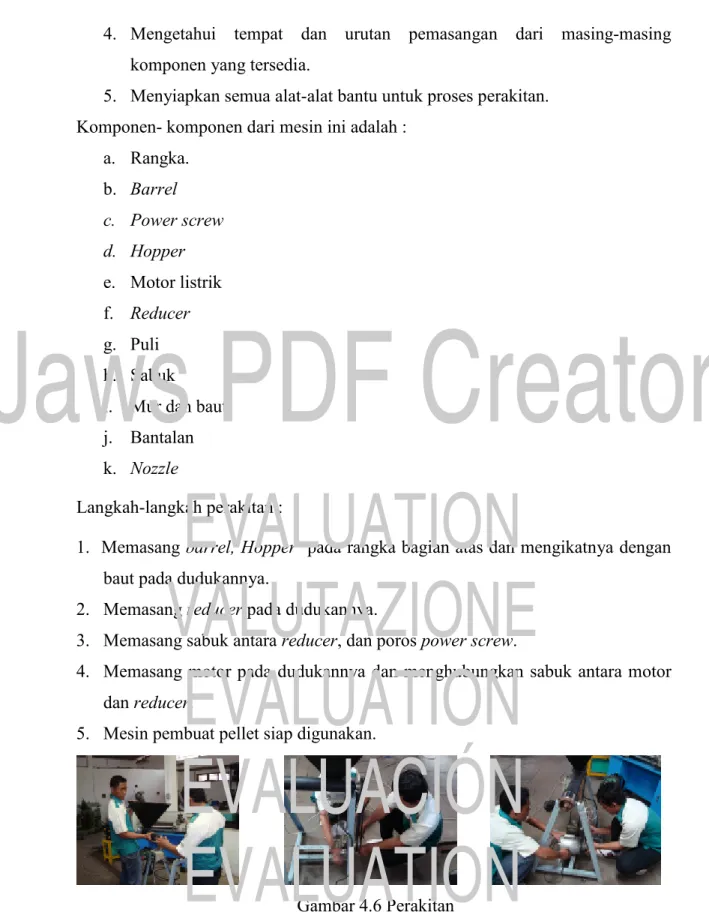

Perakitan merupakan tahap terakhir dalam proses perancangan dan pembuatan suatu mesin atau alat, dimana suatu cara atau tindakan untuk menempatkan dan memasang bagian-bagian dari suatu mesin yang digabung dari satu kesatuan menurut pasangannya, sehingga akan menjadi perakitan mesin yang siap digunakan sesuai dengan fungsi yang direncanakan.

Sebelum melakukan perakitan hendaknya memperhatikan beberapa hal sebagai berikut :

1. Komponen-komponen yang akan dirakit, telah selesai dikerjakan dan telah siap ukuran sesuai perencanaan.

2. Komponen-komponen standart siap pakai ataupun dipasangkan.

3. Mengetahui jumlah yang akan dirakit dan mengetahui cara pemasangannya.

4. Mengetahui tempat dan urutan pemasangan dari masing-masing komponen yang tersedia.

5. Menyiapkan semua alat-alat bantu untuk proses perakitan.

Komponen- komponen dari mesin ini adalah : a. Rangka.

b. Barrel c. Power screw d. Hopper e. Motor listrik f. Reducer g. Puli h. Sabuk

i. Mur dan baut j. Bantalan k. Nozzle

Langkah-langkah perakitan :

1. Memasang barrel, Hopper pada rangka bagian atas dan mengikatnya dengan baut pada dudukannya.

2. Memasang reducer pada dudukannya.

3. Memasang sabuk antara reducer, dan poros power screw.

4. Memasang motor pada dudukannya dan menghubungkan sabuk antara motor dan reducer.

5. Mesin pembuat pellet siap digunakan.

Gambar 4.6 Perakitan

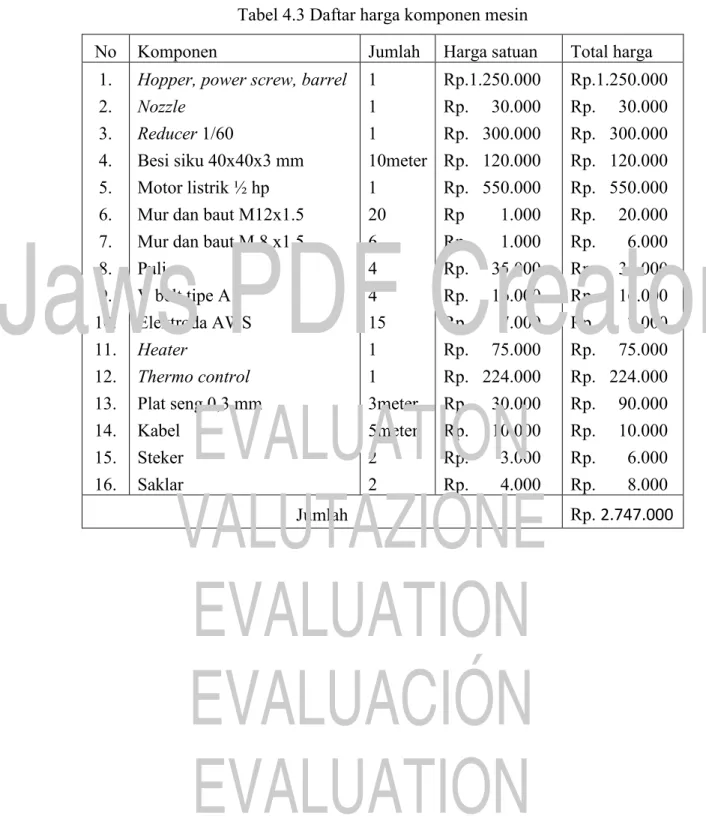

4.7. Estimasi Biaya 1. Komponen Mesin

Tabel 4.3 Daftar harga komponen mesin

No Komponen Jumlah Harga satuan Total harga 1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

15.

16.

Hopper, power screw, barrel Nozzle

Reducer 1/60

Besi siku 40x40x3 mm Motor listrik ½ hp Mur dan baut M12x1.5 Mur dan baut M 8 x1.5 Puli

V belt tipe A Elektroda AWS Heater

Thermo control Plat seng 0,3 mm Kabel

Steker Saklar

1 1 1 10meter 1 20 6 4 4 15 1 1 3meter 5meter 2 2

Rp.1.250.000 Rp. 30.000 Rp. 300.000 Rp. 120.000 Rp. 550.000 Rp 1.000 Rp. 1.000 Rp. 35.000 Rp. 16.000 Rp. 7.000 Rp. 75.000 Rp. 224.000 Rp. 30.000 Rp. 10.000 Rp. 3.000 Rp. 4.000

Rp.1.250.000 Rp. 30.000 Rp. 300.000 Rp. 120.000 Rp. 550.000 Rp. 20.000 Rp. 6.000 Rp 35.000 Rp. 16.000 Rp. 7.000 Rp. 75.000 Rp. 224.000 Rp. 90.000 Rp. 10.000 Rp. 6.000 Rp. 8.000

Jumlah Rp. 2.747.000

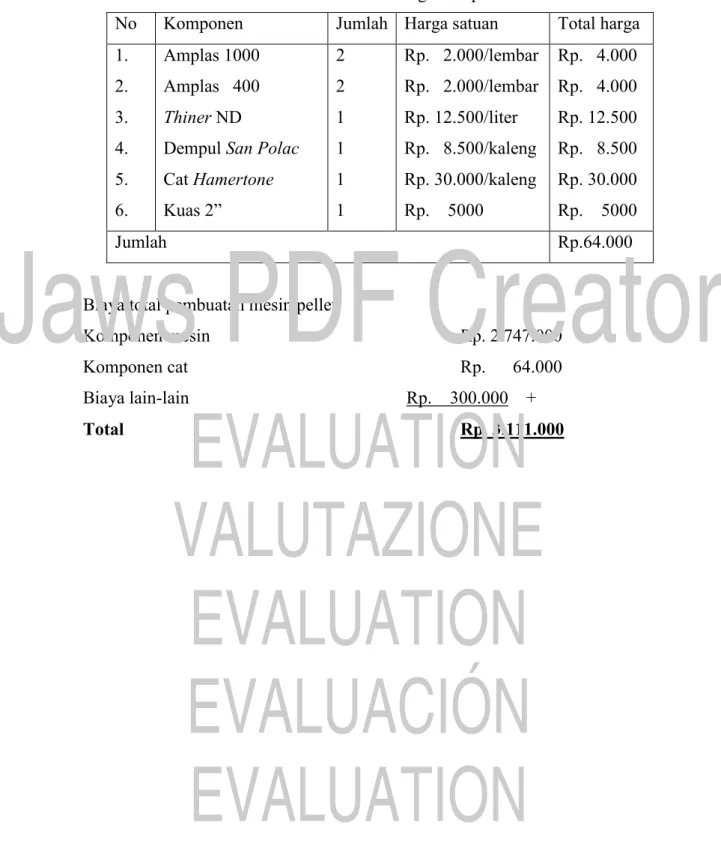

3. Komponen Cat

Tabel 4.4 Daftar harga komponen cat

No Komponen Jumlah Harga satuan Total harga 1.

2.

3.

4.

5.

6.

Amplas 1000 Amplas 400 Thiner ND

Dempul San Polac Cat Hamertone Kuas 2”

2 2 1 1 1 1

Rp. 2.000/lembar Rp. 2.000/lembar Rp. 12.500/liter Rp. 8.500/kaleng Rp. 30.000/kaleng Rp. 5000

Rp. 4.000 Rp. 4.000 Rp. 12.500 Rp. 8.500 Rp. 30.000 Rp. 5000

Jumlah Rp.64.000

Biaya total pembuatan mesin pellet.

Komponen mesin Rp. 2.747.000

Komponen cat Rp. 64.000

Biaya lain-lain Rp. 300.000 +

Total Rp. 3.111.000

4.8. Perawatan Mesin

Perawatan merupakan suatu kegiatan atau pekerjaan yang dilakukan terhadap suatu alat, mesin atau sistem yang mempunyai tujuan antara lain :

1. Mencegah terjadinya kerusakan mesin pada saat dibutuhkan atau beroperasi.

2. Memperpanjang umur mesin.

3. Mengurangi kerusakan-kerusakan yang tidak di harapkan.

Perawatan yang baik dilakukan pada sebuah alat atau mesin adalah melakukan tahapan-tahapan perawatan. Hal ini berarti menggunakan sebuah siklus penjadwalan perawatan, yaitu :

1. Inspeksi (pemeriksaan).

2. Perbaikan kecil (small repair).

3. Perbaikan total atau bongkar mesin (complete over houle).

Seperti pada industri manufaktur pada umumnya apabila tahap-tahap di atas terjadwal dan dilaksanakan dengan tertib, maka untuk prestasi tertinggi dan efektifitas mesin dapat tercapai dengan maksimal. Dalam mesin ini secara terperinci perawatan dapat dilakukan dengan meliputi :

1. Rangka dan baut.

Hal yang perlu diperhatikan dalam melakukan perawatan antara lain : Melakukan pembersihan terutama setelah penggunaan mesin.

Melakukan pemeriksaan terhadap sambungan-sambungan las secara rutin.

Memeriksa baut-baut harus selalu dalam keadaan kencang dan kuat.

Mencegah terjadinya karat dan korosi pada baut.

2. Motor listrik.

Hal yang perlu diperhatikan dalam melakukan perawatan antara lain : Melakukan pembersihan terutama setelah penggunaan mesin.

Melakukan pemeriksaan pada kabel sumber arus.

Melakukan pelumasan pada bearing.