37

ANALISIS PERENCANAAN ANGGARAN BIAYA PEMBUATAN

KOMPONEN BAK

PICK UP

KAPASITAS 840 KG

Nurchajat

Jurusan Teknik Mesin Politeknik Negeri Malang

e-mail: nurchajat_polmal@yahoo.co.id

1. Pendahuluan

Pertumbuhan industri ekonomi kecil menengah semakin pesat, dan kebanyakan industri tersebut tumbuh di daerah-daerah pedesaan dan perkampungan yang pada umumnya jalannya masih relatif sempit. Mobil Pick Up merupakan salah satu alat transportasi pengangkut barang yang paling banyak digunakan dari daerah-daerah industri dimana produksi barang dilaksanakan dan untuk menjangkau daerah dimana produk hasil industri akan dipasarkan, hal ini dipertimbangkan karena mobil pick up ini berukuran selain ukurannya yang relatif kecil, mobil pick up juga lincah dan mampu mengangkut muatan dengan beban yang relatif berat. Maka transportasi pengangkutan yang cocok untuk mendukung industri kecil menengah tersebut yaitu mobil Pick Up.

Mobil Pick Up terdiri dari 2 komponen utama yaitu mobil dan bak Pick Up. Untuk mobil sendiri dari masing-masing perusahaan telah mengeluarkan produk-produk unggulannya dengan model yang beragam. Sedangkan dari bak Pick Up sendiri untuk bentuk dan kapasitas angkutnya hampir semua memiliki kesamaan.

Bak Pick Up memiliki bentuk yang rata-rata hampir sama sehingga kapasitas angkut dari bak Pick Up tidak jauh berbeda. Hal ini tentu memudahkan bagi produsen karoseri dalam memproduksi bak Pick Up. Oleh karena dalam membuat bak Pick Up perlu dilakukan sebuah rencana yang matang agar dalam proses pembuatannya dapat berlangsung sesuai dengan perencananan kerja yaitu sesuai dengan

operation plan dan production routing yang ditetapkan, serta penggunaan material yang effisien (tidak terdapat suatu material yang terbuang sia-sia). Oleh karena itu pada tahap awal ini penulis mengambil judul Perencanaan “Anggaran Biaya Pembuatan komponen bak pick up Kapasitas 840 Kg”.

1.2 Rumusan Masalah

Berdasarkan latar belakang di atas, maka rumusan masalah dalam penelitian ini adalah:

1) Bagaimana rencana gambar kerja, operation plan, production routing untuk pembuatan komponen bak pick up.

2) Bagaimana menghitung jumlah dan harga material yang dibutuhkan untuk pembuatan komponen bak pick up.

3) Bagaimana menghitung jumlah mesin, biaya sewa mesin, dan ongkos kerja operator dalam pembuatan komponen bak pick up.

1.3 Tujuan Penelitian

1) Memberikan informasi terkait dengan pembuatan komponen bak pick up.

2) Memberikan informasi terkait dengan perhitungan jumlah dan harga material yang dibutuhkan untuk pembuatan komponen bak pick up.

3) Memberikan informasi terkait perhitungan jumlah mesin dan operator, biaya sewa mesin dan ongkos kerja operator dalam pembuatan komponen bak pick up.

Abstrak

Perkembangan industri yang semakin pesat, kebutuhan suatu alat transportasi dalam menunjang mobilitas pengangkutan bahan baku sangat penting. Bak pick up adalah bagian dari mobil transportasi yang harga dasarnya belum banyak diketahui oleh kebanyakan pengguna mobil pick up. Tujuan penulisan ini adalah untuk mengetahui besarnya anggaran biaya pembuatan komponen bak pick up kapasitas 840 kg, perhitungan jumlah mesin dan, operator, serta biaya sewa mesin yang digunakan untuk pembuatan komponen bak pick up. Besarnya anggaran biaya tersebut dapat diketahui melalui perencanaan dan perhitungan secara matematis dan pengukuran kerja, meliputi pembuatan gambar kerja, operation plan, material requirement, number of machine. Hasil yang diperoleh dalam tulisan ini adalah gambar kerja, operation plan, production routing, material requirement, number of machine yang digunakan untuk pembuatan komponen bak pick up. Jumlah mesin yang dibutuhkan terdiri dari 1 unit power hacksaw, 1 unit press tool, 1 unit cutting machine, 1 unit bending machine, 1 unit turning machine, 1 unit bench work, serta 1 unit circular sawdengan 1 operator disetiap mesin. Total harga kebutuhan material untuk pembuatan komponen bak pick up adalah Rp.12.130.110,-, total biaya untuk produk order adalah: Rp. 173.000,- Sewa mesin untuk pembentukan keseluruhan komponen bak pick up adalah Rp. 70.500,- Total Ongkos kerja tanpa operasi assembling Rp. 15.382,86.

▸ Baca selengkapnya: seorang yang berprofesi khusus dalam pembuatan anggaran biaya disebut

(2)2. Production routing , Machining Time dan Standar Time.

2.1 Production routing

Banyaknya macam proses pabrikasi yang dapat digunakan dalam membentuk suatu benda kerja memberikan kemungkinan adanya kesalahan dalam memilih proses dan mesin, kesalahan ini bisa menyebabkan adanya kerugian financial yang terus menerus selama proses tersebut berjalan, dan berakhir bila proses dan mesin tersebut diganti dengan alternatif lain yang lebih efisien.

Dari gambar kerja, seorang perencana dengan segala pengetahuannya tentang proses pembentukan akan dapat merencanakan alternatif proses pembentukan, urut-urutan proses

pembentukan, mesin perkakas potong yang digunakan untuk membentuk komponen/produk tersebut dengan format production routing. Nurchajat, unpublised (2012)

Oleh karena itu pembahasan dibawah ini akan menjelaskan tentang bagaimana membuat perencanaan kerja untuk pembuatan benda kerja sesuai dengan gambar kerja (engineering drawing) terkait dengan penentuan proses mesin dengan format production routing.

Production routing merupakan suatu form perencanaan kerja yang digunakan untuk menentukan urutan proses operasi yang dilakukan dalam pembuatan komponen mesin mulai dari bahan baku hingga menjadi barang jadi. Production routing meliputi perencanaan dan penentuan tempat/ departemen dimana pekerjaan dilakukan, dikerjakaan dengan menggunakan mesin apa, tools dan auxiliary equipment apa saja yang digunakan. Seorang pelaksana harus menyiapkan daftar kegiatan yang diperlukan untuk membentuk suatu komponen mesin dengan meneliti gambar kerja terlebih dahulu untuk menentukan langkah proses pengerjaan yang akan dilakukan. Production Routing secara ringkas memuat Operation Number, Operation Description, Machine, Auxiliary Equipment, Setting Time (ST), Down Time (DT), Allowance, Machining Time, Standart Time (STT). Apple, James M., (1983).

2. 2 Machining Time

Mechining Time (min/unit) termasuk waktu yang berhubungan langsung dengan pembentukan benda kerja atau produktif time, kolom waktu ini diisi hasil pengukuran waktu permesinan per produk baik dengan cara stop watch time study, sampling kerja (work sampling), ataupun dengan menggunakan rumus-rumus waktu permesinan yang sudah ada (predetermined time system) terhadap system kerja tertentu yang sudah dibakukan.

Untuk proses permesinan yang dilaksanakan secara otomatis, machining time akan sama dengan waktu normal, karena waktu permesinan untuk suatu produk lainnya sejenis akan memerlukan waktu yang sama sehinga tidak diperlukan lagi adanya suatu

penyesuaian untuk mengkondisikan machining time menjadi waktu normal

Berikut adalah rumus yang digunakan untuk proses turning pada engine lathe, yaitu :

d

v

n

1000

………… (2.1) Gerling, (1965) Dengan : n : putaran spindle (rpm) v : kecepatan potong (m/min) d : diameter benda kerja (mm)sedangkan rumus yang digunakan untuk mengetahui waktu pemesinan pada mesin mesin bubut dinyatakan pada persamaan (2.2) sebagai berikut:

n

s

i

L

t

c

………… (2.2) Gerling, (1965) Dengan :tc: machining time (cutting time) ( min/unit )

s : feed rate ( mm/rev ) L: langkah pemotongan ( mm ) n : putran spindle (rpm) i: jumlah pemotongan

kecepatan potong dan feed rate dapat diperoleh dari tabel yang nilainya tergantung dari bahan yang dipotong dan bahan pahat yang digunakan untuk memotong.

Dengan i pada proses turning dirumuskan sebagai berikut:

a

D

D

i

s e

2

……… (2.3) Nurchajat, unpublised (2012) DenganDs : Diameter awal benda kerja(mm) De : Diameter akhir benda kerja (mm) a: Kedalaman potong (mm)

Untuk mesin yang lain seperti power hack saw, turning machine, milling machine, shaping machine, grinding machine dll. pada umumnya memiliki rumus cutting time atau machining time yang hampir sama sebagaimana dijelaskan dalam buku All About Machine Tool dan buku-buku terkait dengan operasi proses pemesinan.

2.3 Setting Time (ST) dan Delay time

Machining time secara mandiri tidaklah cukup digunakan sebagai penetapan waktu acuan standar penyelesaian pembentukan benda kerja, karena di dalam proses pembentukan ada hal-hal lain yang tidak berhubungan langsung dengan pembentukan benda kerja namun hal tersebut tetap dibutuhkan untuk penyelesaian sehingga menyebabkan waktu penyelesaian pembentukan menjadi lebih lama. Penyebabnya dalam hal ini adalah diperlukannya setting time, delay time, dan Indirect Machining Time .

Setting Time (min/hari) termasuk waktu yang tidak berhubungan langung dengan pembentukan

39 benda kerja, waktu yang diperlukan untuk

mempersiapkan tempat kerja untuk eksekusi dari suatu operasi tertentu, dan menguranginya sampai pada kondisi original, termasuk juga mempelajari gambar, waktu yang diperlukan untuk setting tool, dsb. Gerling, (1965)

Delay time adalah waktu yang diperlukan untuk peronal need, overcoming fatique, dan unavoidable delay. Waktu delay yg terjadi secara irregular, seperti bejalan ke toilet, istirahat secara periodik, menunggu material, menunggu lift, dsb. Mengingat bahwa operator adalah manusia pekerja hal-hal yang berkenaan dengan peronal need, overcoming fatique, sifat bawaan manusia yang artinya tidak dapat dihilangkan, dan unavoidable delay hal-hal yang ada diluar manusia dan tidak dapat dikendalikan. Dalam banyak hal Delay time disebut juga dengan down time. Gerling, (1965)

Indirect Machining Time waktu yang digunakan untuk operasi-operasi yang tidak langsung berhubungan dengan proses pemotongan namun sangat berpengaruh terhadap penyelesaian benda kerja. Operasi-operasi ini terjadi diawal proses, di tengah, dan di akhir proses pemotongan benda kerja. . Gerling, (1965)

Indirect machining time terjadi secara tetap, yang termasuk dalam hal ini adalah mengambil benda kerja, memposisikannya, melepasnya, mengukur, dan mengasah pahat.

Secara umum Indirect Machining Time dan setting time ada kesamaannya sehingga dalam pengukuran waktunya baik dengan stop watch time study ataupun working plan, Indirect Machining Time dan setting time dijadikan satu kedalam setting time saja.

Setting Time, Down Time (min/hari) merupakan non produktif time yang bersifat manual, belum ada rumus-rumus matematis untuk menetukan Setting Time, Down Time, penetapan waktunya bisa diketahui melalui stop watch time study, atau work sampling dengan membakukan system kerjanya terlebih dahulu. Sutalaksana, Iftikar.,(1979).

Dengan diketahui setting time dan down time, maka kelonggaran (allowance) dapat dihitung dengan menggunakan rumus-rumus yang secara matematis dinyatakan dalam persamaan (2.4) yang dapat dituliskan sebagai berikut :

% 100 60 D ST DT Allw …….……(2.4) Nurchajat, (2012) Unpublised.

Allowance biasanya dinyatakan dalam % Dimana :

D : Waktu tersedia per periode untuk suatu shift kerja, 1 shift = 8 (jam/hari), 2 shift = 16 (jam/hari), 3 shift = 24 (jam/hari)

DT : Down Time per periode (min/hari) ST : Setting Time per periode (min/hari)

2. 4 Standart Time (STT)

Standart time (min/unit) sama dengan waktu permesinan (Tc) ditambah dengan kelonggaran waktu

kerja dikalikan dengan waktu standart, yang secara matematis ditulis seperti pada persamaan (2.5) sebagai berikut : Alw Tc STT STT Allw Tc STT % 1 % …..(2.5) Nurchajat, (2012) Unpublised.

2.5 Menghitung Kebutuhan Material

Secara umum perhitungan dapat dirumuskan sebagai mana pada persamaan (2.6) berikut ini :

Pn = Pgn + Pdn ………(2.6)

Nurchajat, (2012) Unpublised.

Apabila produk cacat dinyatakan dalam % terhadap Pn (Pn%) maka : Pn = Pgn + Pdn Pn = Pgn + Pn% . Pn (100% - Pn %) . Pn = Pgn Jadi : Pn = (unit/jam) ………(2.7) Nurchajat, (2012) Unpublised.

perhitungan dimulai dari proses yang terakhir dengan Pgn minimal harus sama banyaknya dengan permintaan pasar (demand rate).

3. DesainProsedur

Prosedur perhitungan harga (direct cost) bak pick up sebagaimana ditunjukkan pada gambar 3.1 sebagai berikut :

Gambar 3.1 Prosedur perhitungan harga (direct cost) pembuatan komponen bak pick up

Gambar Assembling Bak

Pick Up

Gambar Komponen Bak

Pick Up

Harga Bak Pick Up (Direct Cost) Production Routing gambar

komponen Bak Pick Up

Perhitungan Kebutuhan Material

Perhitungan Waktu Permesinan Perhitungan Waktu Standar

Perhitungan Ongkos Kerja

UMR Harga material

di pasar

Perhitungan Harga Material komponen Pick Up Perhitungan Jumlah Mesin Sewa Mesin kWh Biaya Listrik

4. Pengolahan Data dan Pembahasan 4.1 Production Routing

Gambar asembling bak pick up ditunjukkan pada gambar 4.1 sebagai berikut :

Gambar 4.1 Gambar asembling bak pick up Adapun exploded view ditunjukkan pada gambar 4.2 sebagai berikut :

Gambar 4.2 exploded view bak pick up

Gambar 4.3 main bottom plate

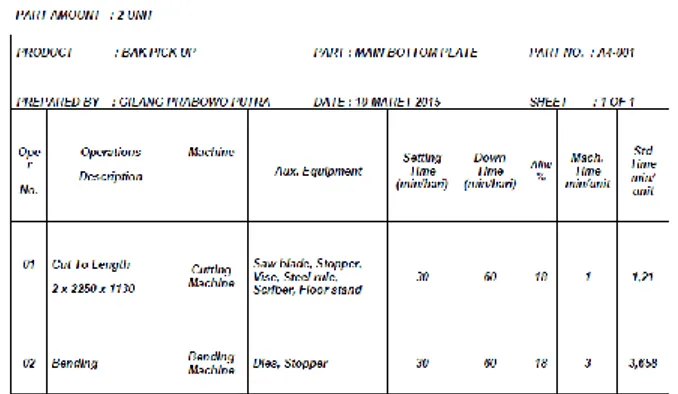

Dari gambar 4.3 tersebut di atas dapat dibuat Production Routingnya sebagai berikut:

Tabel 4.1 Production Routing Main Bottom Plate

Dari setiap gambar komponen pembentuk bak pick up di atas dapat dibuat Production Routing masing-masing komponen. Berikut adalah main bottom plate (gambar 4.3) yang diambil sebagai contoh analisisnya.

4.2 Perhitungan waktu standar

Perhitungan waktu standar untuk proses cutting

Part Name : MAIN BOTTOM PLATE Part Number : A4-001

Material : ST 37 ( HBN 109 ) Size : 2 x 2250 x 1130 Machine : CUTTING MACHINE Tabel 4.1 Operaton Plan for Cutting Part Main Bottom Plate

No. Operations Tools

1 Marking Marking tools

2 Clamping Vise

3 Cutting 2 x 2250 x 1130 Cutting Machine Measuring and checking instruments : Steel rule Cutting Time (TC) untuk proses Cutting, dengan penggunaan stopwatch diketahui TC = 0,5 menit/ unit ST(Setting Time) = 30 min/hari

DT(Down Time) = 60 min/hari

D (Day work) = 8 jam/hari D = Working Day Allowance = = = 0,18 = 18 % STANDAR TIME (STT) STT = = – = 0,605 min

Perhitungan waktu standar untuk proses bending

Part Name : MAIN BOTTOM PLATE Part Number : A4-001

Material : ST 37 ( HBN 109 ) Size : 2 x 2250 x 1130 Machine : BENDING MACHINE

Tabel 4.2 Operaton Plan for Bending Part Main Bottom Plate

No. Operations Tools

1 Setting position

2 Bending Dies, Stopper

Measuring and checking instruments : Steel rule Cutting Time (TC) untuk proses Bending, dengan penggunaan stopwatch diketahui TC= 1,5 menit TC = 1,5 menit/ unit

41

DT (Down Time) = 60 min/hari

D (Day work) = 8 jam/hari Allowance = 100 = = 0,18 STANDAR TIME (STT) STT = = – = 1,829 min/unit 4.3 Perhitungan Output Standar

Output Standar Cutting Machine ( Os 1 ) Output Standar Bending Machine ( Os 2 ) Os 1 = = = 0,826 unit/min 0,826 . . = 396,48 unit/hari Os 2 = = = 0,273 unit/min 0,273 . . = 131,04 unit/hari

4.4 Jumlah Kebutuhan Material dan Harga Material

Main Bottom Plate

% Defect Cutting Machine ( p1 % ) : 0 %

% Defect Bending Machine ( p2 % ) : 0 %

Demand : 2 unit/hari

Kebutuhan material untuk Cutting Machine ( P1 )

Kebutuhan material untuk Bending Machine ( P2 ) P2 = = = 2 unit/hari P1 = = = 2 unit/hari Kebutuhan material untuk Main Bottom Plate P1 = 2 unit/hari

Ukuran benda kerja = 2x2250x1130 mm Ukuran raw material = 2x8’x4’ mm/lembar

= 2x2438,4x 1219,2 mm Kebutuhan material = P1 x Ukuran benda kerja

= 2 x 2250 = 4500 mm Kebutuhan material =

=

= 1,845 ≈ 2 lembar/hari

Tabel 4.3 Kebutuhan Material untuk semua komponen

No. Part Number Material Needs 1 A4-001 2 ( lembar/hari ) 2 A4-002 1 ( lembar/hari ) 3 A4-003 2 ( lembar/hari ) 4 A4-004 2 ( lembar/hari ) 5 A4-005 1 (lembar/hari ) 6 A4-006 2 (lembar/hari ) 7 A4-007 1 (lembar/hari ) 8 A4-008 1 ( lonjor/hari ) 9 A4-009 1 (lembar/hari ) 10 A4-010 1 ( lonjor/hari ) 11 A4-011 1 ( lonjor/hari ) 12 A4-012 1 ( lonjor/hari ) 13 A4-013 1 ( lembar/hari ) 14 A4-014 1 ( lembar/hari ) 15 A4-015 1 ( lembar/hari ) 16 A4-016 1 ( lonjor/hari ) 17 A4-017 1 ( lembar/hari ) 18 A4-018 6 ( lembar/hari )

Ukuran raw material Main Bottom Plate, Part No. A4-001 adalah 2x2250x1130, dalam 1 unit bak pick up membutuhkan 2 buah Main Bottom Plate. Kebutuhan material 2 lembar/hari. Berat material tersebut mempunyai berat 46,7 kg/lembar.

Berat total material yang dibutuhkan sebesar 93,4 kg. Harga material adalah Rp 8.550,-/kg.

Harga total kebutuhan material= 93,4 kg x Rp. 8.550,-/kg = Rp. 798.570,-

Total Harga kebutuhan material untuk pembuatan komponen bak pick up (komponen 1 sd komponen 18) adalah Rp 12.130.110,-

Adapun biaya bahan order yaitu:

3 Part Hinge @ Rp 55.000 = 3 x Rp 55.000 = Rp 165.000

2 Part bolt and nut @ Rp 4.000 = 2 x Rp 4.000 = Rp 8.000,-

Total biaya untuk produk order adalah: Rp. 173.000,-

4.6Kebutuhan Jumlah Mesin

Jumlah mesin yang dibutuhkan untuk membentuk Main Bottom Plate, Part No. A4-001 Cutting Machine (N 1) dan Bending Machine (N 2) N2 = = = 0,022 ≈ 1 mesin N1 = = = 0,010≈ 1 mesin Jumlah mesin yang dibutuhkan untuk mengerjakan komponen-komponen yang lain dilakukan dengan cara yang sama, sehingga diperoleh rekap perhitungan jumlah mesin dan operatornya sebagai berikut:

Jumlah mesin dan operator dari masing-masing mesin:

Total Power Hacksaw = 1 mesin membutuhkan 1 operator

Total Press Tool = 1 mesin membutuhkan 1 operator

Total Cutting Machine = 1 mesin membutuhkan 1 operator

Total Bending Machine = 1 mesin membutuhkan 1 operator

Total Turning Machine = 1 mesin membutuhkan 1 operator

Total Bench Work = 1 mesin membutuhkan 1 operator

Total Circular Saw = 1 mesin membutuhkan 1 operator

4.7 Perhitungan Sewa Mesin

Jumlah Mesin yang diperlukan untuk proses pemesinan = 1 mesin

Harga sewa untuk 1 Cutting Machine adalah = Rp 6.000/jam

Total Standart Time proses pemesinan cutting machine = 26,08 min waktu sewa setara dengan 1 jam.

Jadi total sewa Cutting Machine = 1 jam x Rp 6.000/jam = Rp 6.000,-

Sewa mesin untuk pembentukan keseluruhan komponen bak pick up adalah Rp. 70.500,-

4.8 Perhitungan Ongkos Kerja

Perhitungan ongkos kerja Part Main Bottom Plate per unit produk dapat dihitung sebagai berikut Gaji UMR Kota Malang 2015 adalah Rp 1.822.250 (per bulan)

Ongkos kerja per hari = Rp 1.822.250 : 30 hari = Rp 60.741,67 Perhitungan Ongkos Kerja :

Ongkos Kerja (Cutting Machine) =

=

= Rp 153,20 /unit

Ongkos Kerja (Bending Machine) =

=

= Rp 463,53 /unit

Ongkos kerja Part Main Bottom Plate = Rp 153,20 + Rp 463,53 = Rp 616,73

Jadi ongkos kerja untuk pengerjaan 2 buah Main Bottom Plate adalah Rp 616,73

Ongkos kerja untuk mengerjakan komponen-komponen yang lain dilakukan dengan cara yang sama.

Total Ongkos kerja tanpa operasi assembling Rp. 15382,86

4.9 Pembahasan

Sebagaimana dituliskan diatas dirasa masih jauh dari sempurna, banyak kekurangan dan hal-hal yang belum disampaikan disini, juga karena keterbatasan kemampuan penulis disamping keterbatasan waktu ataupun jumlah halaman yang disediakan.

Prosedur yang dibuat masih ada kekurangan, yaitu yang terkait dengan proses assembling, sehingga dalam penulisan tidak ada pembahasan tentang bagaimana proses asembling dilaksanakan, bagaimana pembuatan assembly diagram, pengukuran waktu assembly, perhitungan kebutuhan elektrode, perhitungan biaya listrik untuk proses pengelasan, dan perhitungan ongkos operator asembling.

Dalam penetapan waktu standar khususnya yang bersifat manual disini tidak dilaksanakan pengukuran sebagaimana mestinya, waktu pembentukan dan waktu standar didasarkan pada pengalaman kerja dan pengetahuan teknik pembentukan dan pengukuran kerja yang memadai, sehingga penetapan waktu pembentukan dan waktu standar tersebut bisa dipertanggung jawabkan.

Waktu terkait dengan proses handling dari satu lokasi mesin ke lokasi mesin yang lain tidak diperhitungkan sehingga proses tampak begitu singkat.

Secara garis besar sebagaimana tujuan dari penulisan sudah tercapai semua, operation plan, production routing, material requirement, number of machine yang digunakan untuk pembuatan komponen bak pick up terselesaikan dengan baik, walaupun hanya satu komponen saja yang disampaikan dalam makalah ini namun prosedur perhitungan harga (direct cost) pembuatan komponen bak pick up dan perhitungan-perhitungan lainnya bisa digunakan sebagai acuan untuk penulisan selanjutnya.

5. Kesimpulan dan Saran 5.1 Kesimpulan

Dari analisis secara berkesinambungan yaitu mulai dari gambar produk asembling, gambar komponen, pembuatan operation plan, pembuatan production routing, perhitungan material requirement, dan number of machine, sehingga perhitungan terkait dengan kebutuhan material, sewa mesin, dan ongkos kerja operator dapat diperoleh sebagai berikut:

Total Harga kebutuhan material untuk pembuatan komponen bak pick up (komponen 1 sd komponen 18) adalah Rp 12.130.110,-

Total biaya untuk produk order adalah: Rp. 173.000,-

Sewa mesin untuk pembentukan keseluruhan komponen bak pick up adalah Rp. 70.500,-

Total Ongkos kerja tanpa operasi assembling Rp. 15.382,86

5.2 Saran

Karya ilmiah ini masih dapat dilanjutkan dengan pembahasan tentang bagaimana proses asembling dilaksanakan, bagaimana pembuatan assembly diagram, pengukuran waktu assembly, perhitungan kebutuhan elektrode, perhitungan biaya listrik untuk proses pengelasan, dan perhitungan ongkos operator asembling.

Perlu ada pengukuran waktu pembentukan dan waktu standar khususnya yang bersifat manual sesuai dengan prosedur pengukuran waktu yang standar.

Waktu terkait dengan proses handling dari satu lokasi mesin ke lokasi mesin perlu dipertimbangkan untuk akurasi waktu penyelesaian pekerjaan yang lebih valid.

DAFTAR PUSTAKA

[1] Apple, James M., 1983. Plant Lay Out

and Material Handling, John Wiley & Sons, New York.

[2] Dervitsiotis, Kostas N., 1981. Operations Management, McGra- Hill International Book Co, Singapore

[3] Gerling., 1965. All about Machine Tools, Wiley Eas tern Limited, New Delhi.

[4] Nurchajat., 2012. Pemesinan dan Tata Letak Mesin (Unpublised)

[5] Sutalaksana, Iftikar., 1979. Teknik Tata Cara Kerja, Teknik Industri ITB.