BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Pengumpulan Data4.1.1 Sejarah Perusahaan

PT KIM adalah sebuah perusahaan swasta nasional yang berdiri pada tahun 1980 dengan unit usaha kemasan kosmetik yang berlokasi di kawasan industri pulogadung. Saat ini memiliki karyawan kurang lebih 1500 karyawan, dengan 5 lokasi pabrik di area kawasan industri pulogadung. Kelima lokasi pabrik tersebut sebagai berikut :

Plant 1 merupakan kantor pusat yang terdiri departemen : Marketing, Akunting, Purchasing, HRM, Legal, IT, Product Engineering, QA / QC, OMCD, PPIC, Produksi, Facility Maintenance, Warehouse, dan Workshop.

Plant 2 terdiri dari divisi Molding Injection, Puff, Facility Maintenance dan Warehouse.

Plant 3 terdiri dari divisi Extruder, QA / QC, Facility Maintenance, Warehouse.

Plant 4 terdiri dari HRM, Produksi, Facility Maintenance, QA / QC, PPIC, Automation Engineering, Factory Support,OMCD, Warehouse.

Plant 5 terdiri dari HRM, Purchasing, PPIC, Produksi Coating, Facility Maintenance, QA / QC.

Saat ini penulis bekerja di Plant 4 di bagian produksi. PT KIM adalah salah satu perusahaan 5 besar didunia dalam bidang kemasan kosmetik, dengan customer besar seperti : Avon, Mary Kay, Loreal, Revlon, Estee Lauder, Mustika ratu, Sariayu, Mandom, Wardah, Kimia farma, Sophie Martin, dengan produk berupa kemasan :

Gambar 4.1 Produk PT KIM

PT KIM merupakan perusahaan yang mengikuti standard mutu internasional dengan berbagai sertifikat sebagai berikut :

Gambar 4.2 Sertifikasi Internasional PT KIM

ISO 9001: 2000 merupakan standard internasional terkait kebijakan mutu. ISO 14001 : 2004 merupakan standard internasional terkait lingkungan hidup. SA 8000 merupakan standard internasional terkait perlindungan pekerja.

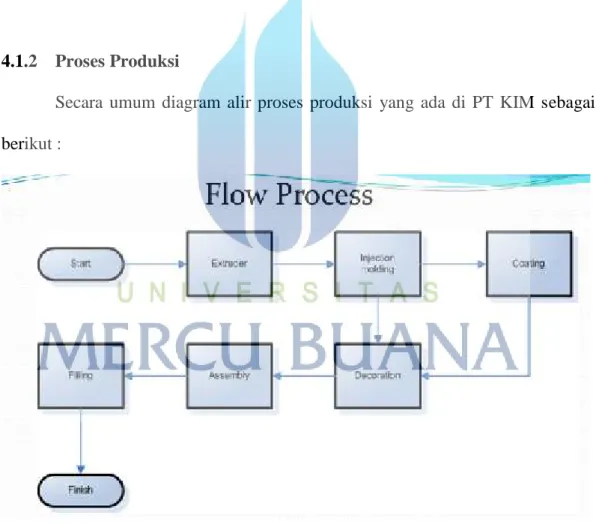

4.1.2 Proses Produksi

Secara umum diagram alir proses produksi yang ada di PT KIM sebagai berikut :

Gambar 4.3 Diagram Alir Proses Produksi di PT KIM

Gambar 4.4 Proses Ekstruder

Injection Molding : merupakan proses pembuatan part dari bijih plastik dalam suatu cetakan / mold

Coating : proses pemberian warna eksternal / painting

Gambar 4.6 Proses Coating

Decoration : proses pemberian dekorasi bisa secara printing maupun hot stamping

Gambar 4.7 Proses Dekorasi

Gambar 4.8 Proses Assembly Filling : proses pengisian Lipstick untuk customer tertentu

Gambar 4.9 Proses Filling

PT KIM didukung dengan proses pengendalian mutu yang memiliki peralatan pengujian yang berkualitas dan dilakukan oleh personal yang kompeten.

Gambar 4.10 Proses Pengujian di PT KIM 4.1.3 Unit Produksi Molding Injeksi Plant 4

Penulis bekerja pada bagian produksi injection yang terdiri 28 mesin dengan berbagai type buatan Arburg Jerman,

Tabel 4.1 Jenis Mesin Injeksi di PT KIM

No Type Mesin Qty

1 Arburg 420 C-1000-250 2 2 Arburg 470 C-1500-350 5 3 Arburg 520 C-2000-350 2 4 Arburg 570 H-2000-400 9 5 Arburg 570 H-2000-800 6 6 Arburg 570 S-2000-400 3

PT KIM Plant 4 divisi molding mempunyai jam kerja sebagai berikut : Tabel 4.2 Jam Kerja Divisi Molding

Hari shift 1 shift 2 shift 3

senin-jumat 07.00 - 15.00 15.00 - 23.00 23.00 - 07.00 Sabtu 07.00 - 13.00 13.00 - 19.00 19.00 - 01.00

4.1.4 Bahan Baku Plastik

Dalam kehidupan sehari-hari kita pasti sudah mengenal dengan istilah plastik, apa lagi di Indonesia penggunaan plastik sangat melimpah mulai dari belanja di super market sampe botol-botol minuman pun terbuat dari plastik, penggunaan plastik yang berlebih dapat menyebabkan polusi padat di lingkungan karena platik tersebut sulit untuk di degradasi oleh alam, selain itu juga penggunaan plastik seperti botol minuman dapat menyebabkan efek buruk pada kesehatan

Plastik adalah salah satu bentuk polimer yang terdiri dari rantai panjang atau rangkaian molekul yang lebih kecil yang dikenal sebagai monomer.Monomer tersusun dari atom yang biasanya diambil dari bahan alami atau organik dan sering diklasifikasikan sebagai petrokimia. Segala macam monomer dapat dimanfaatkan dalam pembuatan plastik.Minyak mentah dan gas alam merupakan sumber pembuat monomer populer yang meliputi jenis stirena, vinil klorida, dan vinil asetat.Polimer dibuat dengan merangkaikan rantai monomer yang dapat dilakukan dengan metode thermosetting dan thermoplastic. Pada metode thermosetting, monomer cair dituangkan ke dalam cetakan dan dibiarkan dingin. Monomer cair memiliki bentuk permanen sehingga produk yang dihasilkan

bersifat tahan lama. Dengan pendekatan thermoplastic, monomer cair dipanaskan dan perlahan-lahan dibentuk sesuai dengan kebutuhan.Setelah itu, produk kemudian didinginkan hingga menjadi item yang diinginkan. Sementara plastik umumnya dianggap sebagai produk yang murah, plastik dapat pula diproses menjadi sesuatu yang bernilai tinggi. Plastik dapat diolah lebih lanjut sehingga memiliki karakteristik tahan panas maupun dingin. Istilah plastik mencakup produk polimerisasi sintetik atau semi-sintetik. Mereka terbentuk dari kondensasi organik atau penambahan polimer dan bisa juga terdiri dari zat lain untuk meningkatkan performa atau ekonomi. Plastik dapat dikategorisasikan dengan banyak cara tapi paling umum dengan melihat tulang-belakang polimernya (vinyl{chloride}, polyethylene, acrylic, silicone, urethane, dll.). Klasifikasi lainnya juga umum.

Plastik adalah polimer; rantai panjang atom mengikat satu sama lain. Rantai ini membentuk banyak unit molekul berulang, atau "monomer". Plastik yang umum terdiri dari polimer karbon saja atau dengan oksigen, nitrogen, chlorine atau belerang di tulang belakang. (beberapa minat komersial juga berdasar silikon). Tulang-belakang adalah bagian dari rantai di jalur utama yang menghubungkan unit monomer menjadi kesatuan. Untuk mengeset properti plastik grup molekuler berlainan "bergantung" dari tulang-belakang (biasanya "digantung" sebagai bagian dari monomer sebelum menyambungkan monomer bersama untuk membentuk rantai polimer).

1. Sifat fisikanya

a) Termoplastik. Merupakan jenis plastik yang bisa didaur-ulang/dicetak lagi dengan proses pemanasan ulang. Contoh: polietilen (PE), polistiren (PS), ABS, polikarbonat (PC)

b) Termoset. Merupakan jenis plastik yang tidak bisa didaur-ulang/dicetak lagi. Pemanasan ulang akan menyebabkan kerusakan molekul-molekulnya. Contoh: resin epoksi, bakelit, resin melamin, urea-formaldehida

2. Kinerja dan penggunaanya

a) Plastik komoditas

sifat mekanik tidak terlalu bagus tidak tahan panas

Contohnya: PE, PS, ABS, PMMA, SAN

Aplikasi: barang-barang elektronik, pembungkus makanan, botol minuman

b) Plastik teknik

Tahan panas, temperatur operasi di atas 100 °C Sifat mekanik bagus

Contohnya: PA, POM, PC, PBT

Aplikasi: komponen otomotif dan elektronik

Sifat mekanik sangat bagus (kekuatan tarik di atas 500 Kgf/cm²) Contohnya: PSF, PES, PAI, PAR

Aplikasi: komponen pesawat

3. Berdasarkan jumlah rantai karbonnya

a) 1 ~ 4 Gas (LPG, LNG) b) 5 ~ 11 Cair (bensin)

c) 9 ~ 16 Cairan dengan viskositas rendah

d) 16 ~ 25 Cairan dengan viskositas tinggi (oli, gemuk) e) 25 ~ 30 Padat (parafin, lilin)

f) 1000 ~ 3000 Plastik (polistiren, polietilen, dll)

4. Berdasarkan sumbernya

a) Polimer alami : kayu, kulit binatang, kapas, karet alam, rambut b) Polimer sintetis:

Tidak terdapat secara alami: nylon, poliester, polipropilen, polistiren Terdapat di alam tetapi dibuat oleh proses buatan: karet sintetis

Polimer alami yang dimodifikasi: seluloid, cellophane (bahan dasarnya dari selulosa tetapi telah mengalami modifikasi secara radikal sehingga kehilangan sifat-sifat kimia dan fisika asalnya)

c) Polimer semikonduktif dan konduktif adalah polimer terkonjugasi yang menunjukkan perubahan ikatan tunggal dan ganda antara atom-atom

yang memiliki empat elektron valensi, namun pada molekul terkonjugasi hanya memiliki tiga (kadang-kadang dua) atom lain. Elektron yang tersisa membentuk ikatan π, elektron yang terdelokalisasi pada seluruh molekul. Suatu zat dapat bersifat polimer konduktif jika mempunyai ikatan rangkap yang terkonjugasi. Contoh dari polimer terkonjugasi adalah plastik tradisonal (polyethylen), sedangkan polimer konduktif antara lain :

polyacetilen, polpyrol, polytiopen, polyaniline dan lain lain. Indonesia

merupakan salah satu penghasil biji plastik untuk jenis Polypropylene atau PP dan High Density PolyEthylene atau HDPE.

4.1.5 Mesin injeksi

Mesin terdiri dari beberapa sistem sebagai berikut :

1. Sistem Electrik yang merupakan otak yang menjalankan mesin tersebut.

sub sistem injection unit yang terdiri hopper untuk memasukkan material plastik, screw dan barel untuk melelehkan bijih plastik, dan

sub sistem clamping unit yang bisa berupa system toggle maupun hidrolik, yang berfungsi untuk memegang mold saat dilakukan proses injeksi plastik dengan tekanan tinggi dan menyediakan mekanisme buka tutup mold maupun mengeluarkan produk dari mold

Dalam perkembangan mesin injeksi mengalami perkembangan pesat. Mesin injection molding tercatat telah dipatenkan pertama kali pada tahun 1872 di Amerika Serikat untuk memproses celluloid. Berikutnya pada tahun 1920-an di Jerman mulai dikembangkan mesin injection molding namun masih dioperasikan secara manual dimana pencekaman mold masih menggunakan tuas. Tahun 1930-an ketika berbagai macam resin tersedia dikemb1930-angk1930-an mesin injection molding yang dioperasikan secara hidraulik. Pada era ini kebanyakan mesin injection moldingnya masih bertipe single stage plunger. Pada tahun 1946 James Hendry membuat mesin injection molding tipe single-stage reciprocating screw yang pertama. Mulai tahun 1950-an relay dan timer mulai digunakan untuk pengontrolan proses injeksi nya.

Jenis jenis mesin molding bisa dibedakan berdasarkan :

b) Berdasarkan proses pelelehan bijih plastik : single-stage plunger, two-stage screw-plunger, single-two-stage reciprocating-screw

c) Berdasarkan Tonase Clamping Unit misalnya 200 Ton, 250 Ton dan sebagainya. Semakin besar tonase mesin tersebut menunjukan mesin tersebut lebih besar dan mampu menghasilkan produk yang lebih besar pula namun terjadi penurunan ke presisian dari mesin tersebut.

Gambar 4.11 Mesin Injeksi

Bagian Bagian Mesin Injeksi

Clamping unit merupakan bagian yang berfungsi untuk : buka tutup mold / cetakan, melakukan pencekaman saat dilakukan injeksi bijih plastik dengan tekanan tinggi, dan mengeluarkan produk. Unit ini berfungsi untuk menggerakkan Mold dengan gerakan membuka dan menutup. Gerakan ini terbagi dalam 3 setting kecepatan dan 1 setting tambahan, baik untuk gerakan Menutup

maupun gerakan Membuka. Untuk gerakan Menutup terdiri atas gerakan : 1. Perlahan – 2. Cepat – 3. Perlahan dan 4. Mencekam Mold. Sedangkan untuk gerakan Membuka terdiri atas gerakan : 1. Melepas Cekam Mold – 2. Perlahan – 3. Cepat–4. Perlahan. Lalu dilanjutkan dengan gerakan Ejector untuk mendorong Produk keluar dari Mold, yaitu dari sisi Core.

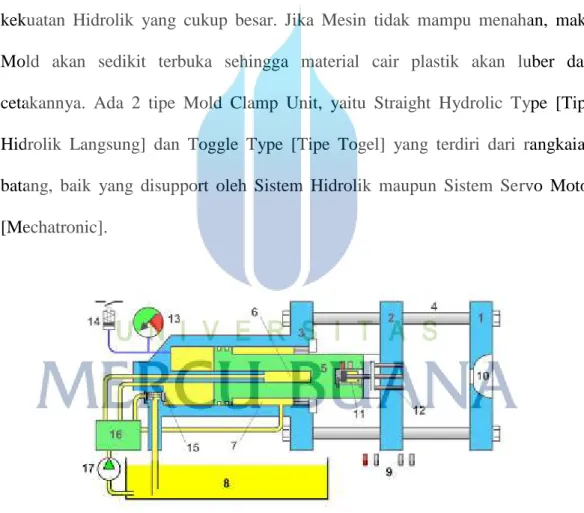

Pada saat Mencekam Mold, Mesin harus mampu menahan Gaya Membuka [Open Force] ketika proses injeksi berlangsung. Karena proses injeksi juga adalah kekuatan Hidrolik yang cukup besar. Jika Mesin tidak mampu menahan, maka Mold akan sedikit terbuka sehingga material cair plastik akan luber dari cetakannya. Ada 2 tipe Mold Clamp Unit, yaitu Straight Hydrolic Type [Tipe Hidrolik Langsung] dan Toggle Type [Tipe Togel] yang terdiri dari rangkaian batang, baik yang disupport oleh Sistem Hidrolik maupun Sistem Servo Motor [Mechatronic].

Gambar 4.12 Bagian Clamping Unit

bagian-bagian utama dari Unit Pencekam Mesin Injeksi Plastik adalah sebagai berikut.

1. Stationary Platen [Platen Tetap], tempat diikatnya Mold Mounting Plate dari sisi Cavity

2. Moving Platen [Platen Bergerak], tempat diikatnya Mold Mounting Plate dari sisi Core

3. Clamp Cylinder [Silinder Cekam]

4. Tie Bar [Batang Pengikat], berjumlah 4 buah dipasang diagonal simetris

5. Clamp Bar [Batang Cekam]

6. Close Moving Booster Cylinder [Silinder Booster untuk Gerakan Menutup Cetakan]. Misalkan Diameter [Ø] Silinder Booster sebesar 15 cm, tekanan pompa hidrolik maksimal 190 kg/cm² [tergantung spesifikasi pompa yang digunakan mesin], sehingga bila kita atur 12% dari kemampuan maksimal pompa maka didapat tekanan sebesar 23 kg/cm². Untuk mencari besaran gaya yang dihasilkan, kita menggunakan rumus dasar F = P x A. F adalah Force atau Gaya [dalam satuan kg atau ton], P adalah tekanan hidrolik yang berasal dari pompa hidrolik [dalam satuan kg/cm²], dan A adalah luas penampang [dalam satuan cm²][Untuk penampang bulat : (п x D²)/4] dimana п adalah 3,14 dan D adalah Diameter [dalam satuan cm]. Sehingga dari hasil perhitungan tersebut didapat gaya [F] sebesar 4000 kg [4 ton]. Gaya sebesar ini juga dimanfaatkan untuk menghisap Oli dari Tangki ke dalam ruang Clamp Cylinder.

7. Open Moving Booster Cylinder [Silinder Booster untuk Gerakan Membuka Cetakan]. Bila Diameter Silinder Cekam sebesar 76 cm, pada tekanan

Pompa Hidrolik maksimum 190 kg/cm² dengan menghasilkan Gaya sebesar 850 ton. Dan Diameter Batang Cekam sebesar 70 cm, sehingga selisih besaran penampang [A] antara Diameter 76 cm dan 70 cm adalah 627 cm². Maka 10% dari Tekanan Hidrolik [P] sebesar 19 kg/cm² akan menghasilkan Gaya [F] sebesar 11 ton.

8. Hydrolic Oil Tank [Tanki Oli Hidrolik]. Nissei Plastic mengeluarkan rekomendasi Oli Hidrolik untuk General Type yang digunakan adalah Mobil Hyd Oil 38, Mobil Hyd Oil 48LP, Esso Telesso 46, Shell Tellas Oil 56, Caltex Rand Oil 46. Dan untuk Anti Wear Type adalah Mobil DTE 25, Esso Nuto H 46, Shell Tellas Oil 46, dan Caltex Rand Oil 46.

9. Open/Close Limit Switch Line [Rangkaian Saklar Sensor untuk gerakan Membuka dan Menutup]

10. Locating, untuk menetapkan posisi Locating Ring dari sebuah Cetakan

11. Ejector Cylinder [Silinder Ejektor], untuk menggerakkan Batang Ejektor

12. Ejector Rod [Batang Ejektor], untuk mendorong produk dari cetakannya

13. Pressure Gauge [Pengukur Tekanan Hidrolik], untuk memperlihatkan tekanan aktual

14. Pressure Switch 1 [Saklar dengan Tekanan bagian pertama], sebagai Konfirmasi Cekam

16. Hydrolic Control System. Di dalamnya terdapat Hydrolic Solenoid Valve System yang mengatur arah aliran Hidrolik, Regulator Control System yang mengatur Tekanan Hidrolik hingga beberapa tingkat, dan Hydrolic Flow Rate Control System yang mengatur Debit Aliran Hidrolik dalam beberapa tingkatan.

17. Hydrolic Pump [Pompa Hidrolik]. Spesifikasi pompa dengan kemampuan menghasilkan tekanan mulai dari 120 kg/cm² hingga 190 kg/cm², tergantung spesifikasi pompa yang digunakan.

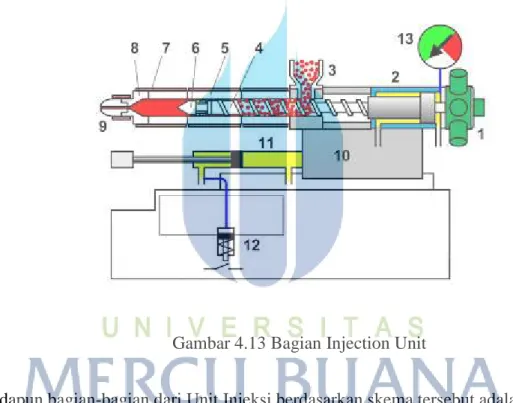

Injection Unit

Injection unit merupakan bagian dari mesin yang berfungsi untuk melelehkan bijih plastik dan mendorong bijih plastik yang sudah meleleh kedalam cetakan dengan tekanan tinggi. Disinilah pengolahan Polimer Plastik berlangsung, yang dimulai dengan masuknya Polimer dalam bentuk Pellet [Granule], kemudian dipanaskan didalam Tungku [Barrel] dengan suhu lumer Plastik yang bersangkutan sambil diperlakukan adukan [Mixing] oleh bentuk Screw di dalam Tungku. Dengan bentuk yang sedemikian rupa sehingga Screw ini berfungsi sebagai Feeder dan juga Sebagai Mixer Plastik cair agar pencampuran warna plastik menjadi rata dan seimbang [konstant].

Lalu dari unit inilah di Injeksikan atau disuntikkan ke dalam cetakan [Mold] dengan setting yang melibatkan Tekanan Hidrolik [Hydrolic Pressure] dalam satuan kg/cm², Kecepatan [Velocity] dalam satuan %, Posisi [Limit Switches] dalam satuan mm, Waktu [Time] dalam satuan detik, dan Suhu [Temperature] dalam satuan °C.

Unit Injeksi akan melakukan Proses Injeksi Plastik setelah ada konfirmasi dari Unit Mold Clamp berupa sinyal dari PS1 [Pressure Switch 1] dengan minimum Tekanan 100 kg/cm², kemudian Unit Injeksi akan menyentuhkan Nozle ke Sprue Bush Mold juga dengan tekanan minimum 100 kg/cm² sebagai konfirmasi PS2 [Pressure Switch 2] . Tekanan ini untuk mencegah terjadinya kebocoran material plastik cair dari celah antara Nozle dan Sprue Bush Mold. Setelah ada sinyal PS2, maka Proses Injeksi berlangsung.

Gambar 4.13 Bagian Injection Unit

Adapun bagian-bagian dari Unit Injeksi berdasarkan skema tersebut adalah.

1. Hydrolic Motor [Motor Hidrolik], untuk memutar Screw

2. Injection Cylinder [Silinder Injeksi], untuk menggerakkan Screw maju dan mundur

3. Hopper sebagai wadah Material Plastik sebelum masuk ke Barrel, Beberapa aplikasi menempatkan Hopper Dryer di atas Injection Unit ini.

4. Screw, berfungsi sebagai Feeder untuk menyupai material dari arah belakang atau dari Hopper, dan juga berfungsi sebagai pengaduk material plastik dalam keadaan cair sehingga pencampuran warna lebih merata. Untuk Screw standard bawaan mesin kurang begitu maksimal di dalam proses pencampuran warna, sehingga kita perlu Screw dengan pesanan khusus, atau juga bisa ditambah alat mixing yang dipasang dibagian Hopper. Lebih lanjut mengenai Screw akan dibahas terpisah.

5. Barrel [Tungku], yang berfungsi memanaskan material plastik hingga mencair

6. Torpedo dan Check Ring atau Check Valve, yang berfungsi membuka aliran material pada saat Charging dan menutup aliran material plastik pada saat injeksi berlangsung

7. Heater Band, pemanas elektrik dengan bentuk sabuk

8. Cylinder Head [Kepala Silinder], penghubung antara Nozle dan Barrel

9. Nozle

10. Carriage [Pembawa], sebagai dudukan unit injeksi dan juga ia sendiri duduk pada rel slider

11. Injection Unit Cylinder [Silinder Unit Injeksi], berfungsi menekan Nozle kepada Sprue Bush dari cetakan terpasang

12. Pressure Switch 2 [Saklar bertekanan bagian 2], aktif pada tekanan minimal 100 kg/cm² sebagai konfirmasi untuk melakukan proses injeksi

dan juga untuk memastikan material plastik tidak akan bocor pada saat proses injeksi berlangsung

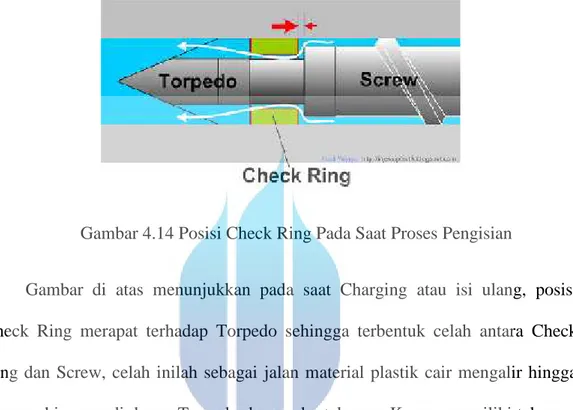

Prinsip Kerja Check Ring.

Gambar 4.14 Posisi Check Ring Pada Saat Proses Pengisian

Gambar di atas menunjukkan pada saat Charging atau isi ulang, posisi Check Ring merapat terhadap Torpedo sehingga terbentuk celah antara Check Ring dan Screw, celah inilah sebagai jalan material plastik cair mengalir hingga memenuhi ruang di depan Tropedo dengan bertekanan. Karena memiliki tekanan, material cair plastik ini mampu mendorong Screw, sehingga Screw bergerak ke belakang.

Gambar di atas menunjukkan kondisi atau posisi Check Ring pada saat proses injeksi berlangsung. Dimana Check Ring merapat terhadap Screw dan disini tidak celah bagi material plastik cair, sehingga material plastik cair ikut terdorong ke depan oleh gerakan Screw.

Syarat utama kondisi disini adalah tidak boleh ada celah antara check ring dan screw. Jika ada celah, maka yang terjadi adalah Backflow. Yaitu sebagian material plastik cair akan mengalir balik ke arah belakang Torpedo sehingga proses injeksi tidak sempurna.

Adanya celah pada kondisi ini dipengaruhi oleh sebab :

1. Terdapat material asing yang tidak diinginkan dan tidak ikut lumer bersama material plastik cair, mengganjal di antara Check Ring dan Screw.

2. Kerusakan pada Check Ring, atau adanya retakan yang membuat celah.

3. Kerusakan pada Screw, atau adanya retakan yang membuat celah.

Dalam dunia ilmu Hydrolic and Pneumatic, Check Ring biasa juga disebut Check Valve atau One-way Valve atau Non-return Valve, dengan simbol seperti gambar di bawah ini.

Sistem penggerak [Drive System]. Saat ini masih umum dengan media Oli, atau yang biasa disebut dengan Sistem Hidrolik [Hydrolic System], baik untuk mesin tipe Straight Hydrolic maupun tipe Toggle. Namun dewasa ini untuk tipe Toggle sudah banyak meng-aplikasikan Servo Motor [Full Electric System]. Kelebihan mesin yang sudah mengaplikasikan Servo Motor gerakan mesin lebih tenang, tidak gedebak-gedebuk seperti tipe Straight Hydrolic. Juga tentunya tidak berisik, dan cenderung lebih bersih karena tidak menggunakan banyak Oli, yang mana untuk sistem Hidrolik ada celah kecil saja akan terjadi kebocoran yang mengakibatkan area mesin terdapat genangan-genangan Oli.Namun bukan berarti untuk mesin-mesin baru tidak lagi menggunakan sistem Hidrolik. Untuk sebagian pengguna merasa lebih cocok dengan tipe Hidrolik, sehingga pembuat mesin injeksi plastik masih mengeluarkan mesin tipe hidrolik yang tentunya beberapa bagian sudah di design ulang untuk memperbaiki performanya.

Sistem Kontrol [Control System]. Adalah sistem penjamin bahwa urutan cara kerja mesin harus benar dan sesuai dengan program yang sudah dibuat oleh pembuat mesin. Sehingga setiap gerakan, setiap perubahan, sinyal-sinyal sensor yang bisa ratusan jumlahnya bisa saling mengikat, saling berhubungan dan saling mengunci dan sehingga kinerja mesin tetap terjaga. Apalagi yang berhubungan dengan sistem keamanan dan keselamatan pengguna mesin, maka dibuat berlapis, sehingga bisa menghilangkan resiko karena resiko human error pengguna mesin itu sendiri.

Gambar 4.16 Urutan Pada Saat Proses Injeksi

Pada Proses Injeksi Plastik (Plastic Injection Molding Process) terdapat 2 bagian besar metode dan tipe mesin yang digunakan, yaitu : Mesin Injeksi Plastik Vertikal (Vertical Injection Molding Machine) dan Mesin Injeksi Plastik Horisontal (Horizontal Injection Molding Machine). Tugas akhir saya ini hanya akan membahas mengenai proses Mesin Injeksi Plastik Horisontal dengan pertimbangan aplikasi proses dari Mesin Horisontal yang lebih luas dan variatif. Seperti pada gambar di atas yang memperlihatkan simulasi Proses Injeksi Plastik Horisontal yang dibagi kedalam 5 besar urutan kerjanya.

1. Menutup Cetakan (Mold Close).

Dalam 1 siklus (Cycle) kerja proses injeksi, diawali oleh proses menutup cetakan / Mold. Mold itu sendiri terdiri dari 2 bagian besar yaitu sisi

“Core” dan sisi “Cavity”. Sisi Cavity diikat pada “Stationery Platen” Mesin Injeksi. Sedangkan sisi Core diikat pada “Moving Platen” mesin, bagian inilah yang bergerak membuka dan menutup. Pada proses menutup terbagi menjadi 4 urutan proses, yaitu :

Gambar 4.17 Posisi Mold Open

1. Gerakan menutup pada kecepatan perlahan dengan tekanan rendah. (Low Mold Close Velocity & Low Mold Close Pressure). Tekanan yang dimaksud adalah tekanan hidrolik. Posisi awal cetakan adalah “terbuka penuh” yang diatur sedemikian rupa sehingga memungkinkan produk yang dihasilkan nantinya dapat dikeluarkan atau diambil dengan mudah. Dari posisi ini bergerak hingga posisi tertentu yang tidak terlalu jauh dari posisi “terbuka penuh” tadi. Gerakan ini dimaksudkan untuk mereduksi getaran mesin yang juga sekaligus merawat mesin itu sendiri, terutama system hidroliknya yang rentan terhadap tekanan hidrolik yang tiba-tiba. Contoh kerusakan yang paling ringan adalah

kebocoran oli hidrolik yang dikarenakan pecahnya selang hidrolik, belum lagi kerusakan lain yang berupa kerusakan mekanis yang membutuhkan biaya lebih besar untuk memperbaikinya, sehingga biaya perawatan mesin akan tinggi.

2. Gerakan menutup pada kecepatan tinggi dengan tekanan rendah. (High Mold Close Velocity & Low Mold Close Pressure). Memulai gerakan ini pada posisi yang tidak jauh dari posisi “terbuka penuh”, dimana untuk gerakan lebih cepat sangat memungkinkan. Hal ini bertujuan untuk menghemat waktu proses secara keseluruhan.

3. Gerakan menutup pada kecepatan perlahan dengan tekanan rendah. (Low Mold Close Velocity & Low Mold Close Pressure). Sebelum cetakan menutup dengan rapat, maka cetakan harus bergerak perlahan dengan tekanan yang rendah untuk menghindari tumbukan. Hal inipun bertujuan untuk menjaga kondisi cetakan dan juga kondisi mesin agar selalu dalam performa yang baik dan dapat ber-produksi dengan lancar.

4. Menghimpit Cetakan dengan Tekanan Tinggi (High Mold Clamp). Posisi pada proses ini harus dibuat se-limit mungkin pada posisi menutup rapat setelah gerakan sebelumnya. Hal ini juga untuk menghindari tumbukan karena tekanan hidrolik yang relatif tinggi untuk menghimpit cetakan. Tekanan tinggi ini (Minimal 100 kg/cm²) dibutuhkan untuk menahan proses injeksi atau apa yang disebut “Cavity Force During Injection” nantinya

Gerakan 1 sampai dengan 3 dilakukan dengan tekanan rendah. Untuk konstruksi mesin hidrolik pada gambar 1a. Adalah mesin Tipe Hidrolik Langsung (Direct Hydrolic Type). Adapun prinsip kerjanya adalah : Tekanan hidrolik bekerja pada 2 lubang aliran (Port). Yang pertama, bekerja pada sisi lubang untuk membuka katup sehingga terbuka bagi aliran oli Hidrolik antara Tangki Oli (Oil Tank) dan ruang Silinder Klam (Clamp Cylinder) yaitu Port-C. Dan yang ke 2, bekerja pada sisi lubang yang mengalir ke ruang Silider Boster (Booster Cylinder) dengan tekanan yang bisa kita atur, yaitu Port-A. Seperti diperlihatkan pada gambar. Dimisalkan tekanan pompa hidrolik maksimal 150 kg/cm² (tergantung spesifikasi pompa yang digunakan mesin), sehingga bila kita atur 25% dari kemampuan maksimal pompa maka didapat tekanan sebesar 37.5 kg/cm². Untuk mencari besaran gaya yang ditimbulkan, kita menggunakan rumus dasar F = P x A. F adalah Force, P adalah tekanan hidrolik yang berasal dari pompa hidrolik, dan A adalah luas penampang (Untuk penampang bulat : (п x D²)/4) dimana п adalah 3,14 dan D adalah Diameter. Sehingga dari hasil perhitungan tersebut di dapat gaya (F) sebesar 6,6 ton. Gaya sebesar ini juga dimanfaatkan untuk menghisap Oli dari Tangki Oli ke dalam ruang Clamp Cylinder.

Perihal kecepatan, juga tergantung spesifikasi pompa hidrolik. Berapa besar debit aliran (dalam Liter permenit) yang bisa dihasilkan. Pengaturan kecepatan kita atur berdasarkan posisi-posisi pada sensor 1-2-3 (lihat gambar). Posisi sensor 1 untuk kecepatan rendah, Posisi sensor 2 untuk kecepatan tinggi, dan posisi sensor 3 untuk kecepatan rendah. Dikarenakan volume ruang Booster Cylinder yang relative kecil untuk debit pompa yang relative besar, maka pengaturan

Mold Clamp dengan tekanan tinggi dikonfirmasikan oleh sensor 4 yang telah kita atur selimit mungkin. Terlebih dahulu tekanan hidrolik yang tadinya bekerja pada Port-C dihilangkan sehingga katup kembali tertutup oleh tekanan per (Spring) sehingga Oli yang sudah masuk ke ruang Clamp Cylinder terjebak. Kemudian tekanan hidrolik dialihkan ke Port-B dan Port-A. Seperti dimisalkan pada gambar 1b. Kapasitas Mold Clamp mesin adalah 200 ton. Pengaturan yang kita buat adalah 95% dari maksimal kapasitas tekanan pompa hidrolik, sehingga dari hasil perhitungan didapat Mold Clamp sebesar 190 ton. Tidak hanya itu, kitapun bisa mengetahui luas penampang Batang Klam (Clamp Bar), juga diameter Clamp Bar itu sendiri.

Gambar 4.18 Posisi Mold Clamp

Catatan : Posisi sensor 1-2-3-4 bisa kita ubah-ubah sesuai cetakan yang dipasang ke mesin. Untuk mesin yang sudah digital tinggal kita atur nilainya untuk masing-masing posisi 1-2-3-4 tersebut.

Setelah dipastikan Mold dihimpit dengan tekanan tinggi. Maka Unit Injeksi yang terdiri dari Nozzle, Barrel, dan Screw dan seterusnya. Bergerak mendekati Mold hingga Nozzle bersentuhan dengan Mold, juga dengan tekanan tinggi (Hingga 100 kg/cm²). Gambar di atas menunjukkan Nozzle sudah bersentuhan dengan Mold. Bagian Mold yang bersentuhan langsung dengan Nozzle disebut “Sprue Bush”. Kemudian mesin melakukan proses injeksi pengisian, yaitu menyuntikkan plastik cair ke dalam Mold.

Pada proses ini melibatkan beberapa parameter yang bisa kita atur sedemikian rupa mengikuti tingkat kesulitan produk yang akan kita buat, yaitu :

1. Tekanan Pengisian (Fill Pressure).

Mesin-mesin keluaran saat ini memiliki variasi tingkat Tekanan Pengisian lebih dari 2 tingkat, dan juga diikuti dengan variasi posisi dari tiap-tiap Tekanan Pengisian tersebut. Sehingga kita dapat menentukan di posisi manakah ketika plastik cair membentuk produk membutuhkan besaran Tekanan Pengisian “sekian” nilainya, dan di posisi lain dengan masih produk yang sama membutuhkan besaran Tekanan Pengisian “sekian”, dan seterusnya. Besarnya Tekanan Pengisian (Filling Pressure) yang kita atur sekedar lebih tinggi dari Tekanan Pengisian sesungguhnya, atau sekitar 30%. Tekanan ini untuk menghadapi fluktuasi tekanan ketika Proses Pengisian berlangsung dengan memperhatikan “Pressure Gauge” (alat ukur tekanan Hidrolik) yang tersedia pada bagian unit injeksi, atau yang ditunjukkan pada layar monitor bagi yang sudah digital. Fluktuasi tekanan ini akibat adanya hambatan-hambatan aliran plastik cair

di saat mengalir atau memasuki ruang-ruang di dalam Mold, dan Tekanan Pengisian tidak boleh dikalahkan oleh hambatan ini.

Misalkan pada suatu mesin terdapat 3 tingkat parameter Tekanan Pengisian yaitu :

PF1 dengan besaran 90 kg/cm² pada posisi (PFS1) 200 mm.

PF2 dengan besaran 120 kg/cm² pada posisi (PFS2) 150 mm.

PF3 dengan besaran 100 kg/cm² pada posisi (PFS3) 70 mm.

2. Kecepatan Pengisian (Fill Velocity).

Terdapat variasi tingkat kecepatan yang bisa kita atur dan dibutuhkan untuk menghindari adanya kondisi hasil produk yang tidak diinginkan. Posisi-posisi tingkat kecepatan inipun bisa kita atur disesuaikan dengan posisi aliran plastik ketika membentuk produk. Pada mesin sekarang, setidaknya terdapat 5 tingkat kecepatan dengan 5 posisinya, atau bahkan lebih. Misalkan :

PV1 dengan besaran 40% pada posisi “Shot Size” 200 mm.

PV2 dengan besaran 60% pada posisi (PVS1) 170 mm.

PV3 dengan besaran 70% pada posisi (PVS2) 150 mm.

PV4 dengan besaran 50% pada posisi (PVS3) 70 mm.

Berakhir pada posisi “V-P Change Over” 10 mm. Hasil produk dari proses ini masih belum sempurna dengan menyisakan sedikit, dan akan disempurnakan pada proses selanjutnya. Jaminan terhadap kestabilan proses berkelanjutan berada di bagian ini, sehingga juga menentukan kestabilan hasil produk yang dibuat. Untuk mesin-mesin terdahulu yang hanya menyediakan 1 tingkat Tekanan Pengisian dan 1 atau 2 tingkat Kecepatan Pengisian. Hal ini tentu saja membatasi kemampuan mesin ketika menghadapi produk dengan tingkat kesulitan tertentu, walau proses setting parameternya relatif mudah dan cepat.

3. Injeksi Menahan (Holding Injection).

Penyempurnaan hasil produk berada pada bagian proses ini. Sengaja harus dibuat seperti itu agar pada proses penyempurnaan nantinya hanya akan membutuhkan nilai yang benar-benar efisien. Pada proses ini tidak lagi melibatkan kecepatan di dalam setting parameternya, hanya besaran tekanan yang kita atur beserta waktu yang kita butuhkan untuk itu.

Pada mesin sekarang terdapat 2 atau lebih Tekanan Holding dengan 2 atau lebih setting waktu yang disediakan. Misalkan :

PH1 dengan besaran 40 kg/cm² dengan waktu (TPH1) 0.5 second.

PH2 dengan besaran 30 kg/cm² dengan waktu (TPH2) 1 second.

PH3 dengan besaran 20 kg/cm² dengan waktu (TPH3) 2 second.

Ketepatan besaran Tekanan sangat menentukan hasil produk yang dibuat, terlalu besar akan masalah. Begitu juga bila kita buat terlalu kecil. Kebutuhan

hasil produk. Bila produknya relatif sederhana cukup kita aktifkan 1 saja tingkat Tekanan Holding nya, dan bisa tambahkan bila ternyata tidak cukup untuk produk yang lain. Pada mesin terdahulu hanya menyediakan 1 saja tingkat Tekanan Holding dengan 1 tingkat waktu yang dibutuhkan.

4. Isi Ulang dan Pendinginan (Charging & Cooling).

Isi ulang (Charging) plastik cair untuk siap disuntikkan pada siklus selanjutnya, bersamaan waktunya perhitungan waktu Pendinginan pun (Cooling) dimulai. Parameter yang direkomendasikan adalah waktu Pendinginan (Cooling Time) harus lebih lama dari waktu Isi Ulang (Charging Time). Bila waktu Charging yang lebih lama, maka yang terjadi adalah tumpahan material plastik dari nozzle ketika Mold Terbuka pada proses berikutnya. Proses Charging sendiri adalah berputarnya Screw dengan bantuan Motor Hidrolik ke arah putaran yang telah ditentukan, sehingga plastik pellet masuk ke dalam Barrel, digiling oleh Screw, dan sampai di depan Torpedo sudah dalam keadaan cair dan siap untuk disuntikkan ke dalam Mold. Tentu saja dengan bantuan suhu Barrel yang dapat kita atur sesuai spesifikasi jenis plastik yang digunakan, yaitu pada suhu titik cair nya. “Check Valve” yang terbuka, seperti pada gambar di atas. Dengan kondisi adanya aliran dari belakang Torpedo menuju bagian depan Torpedo, dan tertutup ketika ada usaha aliran plastic cair dari depan ke belakang Torpedo. Jadi alat ini berfungsi sebagai katup satu arah.

Suck Back biasa juga disebut Pull Back. Adalah setting jarak Screw mundur tanpa berputar setelah proses Charging, atau setelah posisi Screw telah mencapai Shot Size. Hal ini untuk menetralisir tekanan material yang berada di depan

Screw-Torpedo, sehingga mencegah terjadinya material Drolling dari Nozzle. Satuan jarak yang dipakai biasanya dalam mm. Setting yang dibuat tentu saja berdasarkan kebutuhan, umumnya sekitar 2-5 mm atau bisa juga lebih. Bila tidak ada setting atau 0, berarti tidak ada proses Suck Back.

Gambar 4.19 Posisi Pada Saat Suck Back

Setting Suck Back berdasarkan kebutuhan adalah setting yang tidak terlalu pendek, artinya masih adanya material Drolling. Atau yang terlalu panjang yang artinya akan memungkinkan udara terhisap dan terjebak di depan Screw-Torpedo, yang artinya juga akan menimbulkan masalah Silver, Bubble, atau Burning pada produk.

Material Drolling adalah keluarnya material plastik cair dari Nozzle, setelah proses Charging.

Back Pressure adalah tekanan yang terjadi dan sengaja dibuat atau di adjust untuk menahan mundurnya Screw pada saat proses Charging berlangsung. Back Pressure ini aktif atau diaktifkan pada mode operasi Semi-Auto atau Full-Auto. Bila diaktifkan pada saat Manual Charging, maka yang terjadi adalah Drolling, yaitu keluarnya material plastik cair dari lubang Nozzle tanpa mundurnya Screw atau Screw mundur tetapi memakan waktu lama untuk mencapai Shot Size.

Back Pressure berfungsi sebagai :

1. Pencampuran atau Mixing material menjadi lebih baik, homogen, kualitas kepadatan material plastik cair lebih baik dan siap untuk proses injection.

2. Shot Size yang konsisten, atau tetap, atau stabil sebagai jaminan untuk Shot-Shot berikutnya dengan kondisi yang sama besar Volume materialnya, berat produk, dan dimensi produk yang dihasilkan.

3. Pencampuran warna Pigmen yang lebih baik.

4. Menghilangkan Gas atau udara yang ikut dalam proses Charging.

Efek samping Back Pressure adalah :

1. Terjadi peningkatan suhu Barrel dari setting suhu yang kita buat.

2. Peningkatan waktu Charging sehingga Cycle Time menjadi lebih panjang.

Gambar 4.20 Posisi Pada Saat Back Pressure OFF

Gambar di atas adalah pada saat Back Pressure OFF pada mode operasi Manual, dimana Hydrolic Flow bypass tidak melewati Relief Valve, tentunya setelah melewati Solenoid Valve terlebih dahulu untuk mengatur Hydrolic Flow tersebut. Disini Pressure Gauge tidak naik atau pada posisi nol.

Sedangkan pada gambar di bawah adalah kondisi Back Pressure ON pada mode operasi Semi-Auto dan Full-Auto, dimana Hydrolic Flow harus melewati Relief Valve, disini Hydrolic Flow di “cekik” hingga Pressure Gauge menunjukkan angka naik sesuai yang kita setting.

Gambar 4.21 Posisi Pada Saat Back Pressure ON

5. Membuka Cetakan (Mold Open).

1. Melepas Himpitan pada Cetakan (Mold Clamp Release). Yaitu dengan mengembalikan ke tekanan normal pada system hidrolik yang bekerja untuk menghimpit cetakan. Yang sebelumnya bertekanan tinggi.

2. Gerakan membuka pada kecepatan perlahan dengan tekanan rendah. (Low Mold Open Velocity & Low Mold Open Pressure). Dari keadaan rapat, membuka secara perlahan untuk menjaga kondisi cetakan yang rentan terhadap kerusakan akibat gesekan yang terjadi antara sisi Core dan sisi Cavity.

3. Gerakan membuka pada kecepatan tinggi. (High Mold Open Velocity). Membuka dengan cepat dengan posisi yang memungkinkan setelah lepas dari pergesekan antara Core dan Cavity, hal ini juga untuk menghemat waktu proses.

4. Gerakan membuka pada kecepatan rendah. (Low Mold Open Velocity). Sebelum posisi cetakan terbuka penuh, maka gerakan membuka cetakan harus perlahan agar tidak terjadi overlap atau posisi terbuka yang “kelebihan”. Kecepatan rendah ini juga dimasudkan agar posisi terbuka penuh adalah stabil posisinya dari satu siklus ke siklus kerja berikutnya. Hal ini untuk mempermudah kerja Robot disaat mengambil produk dari dalam cetakan.

5. Gerakan melepas produk dari dalam cetakan (Ejection). Ejector mendorong produk dari sisi Core agar mudah diambil, tentu saja produk harus menempel pada sisi Core ketika cetakan terbuka, dan bukan menempel pada sisi Cavity. Walaupun bisa saja dibuat produk nya

menempel pada sisi Cavity, tentu aja dengan pertimbangan produk dan design cetakan yang dirancang demikian. Proses Ejection ini pun terdapat parameter yang dapat kita atur, yaitu : Jarak, tekanan hidroliknya, kecepatan, dan berapa kali mendorongnya. Parameter ini tentu saja tergantung kebutuhan dan bentuk produknya.

Maka 1 siklus Proses Injeksi Plastik telah selesai, atau juga biasa di sebut 1 Shot. Dalam keadaan operasi Full Auto dengan menggunakan Robot sebagai pengambil produk, maka akan kembali ke proses 1 yaitu menutup cetakan dan seterusnya berulang-ulang, atau terus menerus hingga plastik pellet habis. Atau proses produksi telah dimulai untuk menghasilkan jumlah produk yang banyak, tergantung pesanan.

4.1.6 Mold atau cetakan

Mold merupakan cetakan untuk membuat produk yang diinginkan dengan mekanisme khusus yang terdiri dari beberapa plat dan pin, didalam cetakan terdapat jalur bahan untuk masuk dari nozzle sampai ke dalam cetakan, dan ada jalur pendingin yang bisa berupa air ataupun oli untuk mendinginkan produk supaya saat produk dikeluarkan sudah keras.

Secara umum Mold Plastik terdiri dari 2 tipe, yaitu

Mold Tipe 2 Pelat terdiri dari Cavity Plate dan Core Plate

Konstruksi Mold Plastik Tipe 2 Pelat.

Gambar 4.22 Mold Type 2 Plat

Pada Mold Tipe 2 Pelat . Cavity Plate digabung dengan Mold Mounting Plate, dan diantara keduanya terdapat Sprue Bush, dan pada Mold Mounting Plate terdapat Locating Ring. Mold Mounting Plate akan diikat dengan Baut [Bolt] kepada Stationery Platen [Platen Tetap] dari Mesin Injeksi. Locating Ring harus dapat dipasang secara pass [tidak koplak] dengan locating pada Stationery Platen, sehingga ketika Nozle Mesin bersentuhan dengan Sprue Bush, lubang Nozle dan lubang Sprue Bush berada pada garis tengah yang sama. Masalah akan timbul bila tidak segaris. Terdapat beberapa ketentuan tertentu antara Sprue Bush dan Nozle Mesin yang harus dipenuhi selain lubang Nozle dan lubang Sprue Bush harus segaris [dibahas terpisah]. Sprue Bush sendiri berfungsi sebagai lubang awal ketika material plastik pertama kali mengalir ke dalam Mold [pada saat Proses Injeksi].

Biasanya sisi Cavity Plate adalah sisi bagian terbaik pada pembentukan Produk, sehingga permukaan yang membentuk produk diperlakukan secara khusus. Seperti di perlakukan Polish sehingga permukaannya sangat licin setara dengan cermin, atau diperlakukan Etching dan Sand Blash sehingga membentuk permukaan yang memiliki kontur, atau juga dibuat Motif tertentu semisal Dasboard kendaraan. Sehingga tidak heran bila Cavity Plate diperlakukan secara istimewa dan sangat hati-hati ketika kita menanganinya, sedikit saja tergores maka urusannya akan panjang, belum lagi buntutnya.

Pada sisi Core Plate terdapat susunan Ejector yang mengikuti lekuk dan bentuk Core Plate sesuai dengan produk yang akan dibuat. Susunan Ejector ini berfungsi untuk mendorong Produk ketika selesai Proses Injeksi, dengan demikian Design Core Plate dan Cavity Plate harus dibuat sedemikian rupa sehingga ketika Mold Terbuka, maka produk harus melekat pada sisi Core Plate. Karena harus mengikuti bentuk Produk maka bentuk Ejector-pun bermacam-macam, ada yang berpenampang Pipih [Blade Ejector], Bulat [Pin Ejector], dan Bulat Selongsong [Sleve Ejector]. Namun ada juga yang dibentuk secara khusus mengukuti permukaan luar Produk seperti bentuk Striper Plate Ejector. Di lapangan kita akan menemui banyak pengembangan dari bentuk-bentuk dasar tersebut.

Umumnya 2 Plate Type Mold menghasilkan Produk yang masih menyatu dengan Runner [aliran material dari Sprue Bush dan setelahnya], sehingga kita harus memisahkan antara Produk dan Runner dengan Nipper Cutting atau Tang Potong untuk mendapatkan hasil potongan yang halus dan rapi. Untuk mendapatkan Produk yang terpisah dengan Runner bisa diaplikasikan sistem

Submarine Gate, dan untuk mendapatkan hanya Produk saja yang keluar, maka harus mengaplikasikan sistem Hot Runner [lebih lanjut dibahas terpisah].

Keterangan Gambar Konstruksi Dasar Mold 2 Pelat.

1. Mold Mounting Plate, yang diikat dengan Baut kepada Injection Machine Stationery Platen

2. Cavity Plate

3. Core Plate

4. Core Back-Up Plate [Support Plate]

5. Spacer Block

6. Ejector Plate

7. Ejector Retainer Plate

8. Mold Mouting Plate, yag diikat dengan Baut kepada Injection Machine Moving Platen

9. Core Block, jumlah tergantung jumlah produk yang akan dibuat

10. Locating Ring

11. Sprue Bush

12. Guide Pin [Leader Pin], minimal berjumlah 4 buah pada posisi diagonal simetris

14. Sprue Puller [Sprue Lock Pin]

15. Ejector, Jumlah dan bentuk tergantung kebutuhan dan design produk

16. Return Pin [Push Back Pin], jumlah 4 buah pada posisi diagonal simetris

17. Stoper Pin, berjumlah 4 buah pada posisi diagonal simetris

18. Product

19. Runner

Konstruksi Dasar Mold Plastik Tipe 3 Pelat.

Gambar 4.23 Mold Type 3 Plat

Pada Mold Tipe 3 Pelat . Cavity Plate berdiri sendiri, namun ketika Mold Terbuka Cavity Plate masih bergantung pada Mold Mounting Plate [tepatnya pada Support Pin]. Sprue Bush terpasang diantara Runner Plate dan Mold Mouting Plate. Mold Mounting Plate pun terdapat Locating Ring, untuk menjamin posisi

Cavity Plate adalah sisi bagian terbaik pada pembentukan Produk, sehingga permukaan yang membentuk produk diperlakukan secara khusus. Seperti di perlakukan Polish sehingga permukaannya sangat licin setara dengan cermin, atau diperlakukan Etching dan Sand Blash sehingga membentuk permukaan yang memiliki kontur, atau juga dibuat Motif tertentu semisal Dasboard kendaraan. Sehingga tidak heran bila Cavity Plate diperlakukan secara istimewa dan sangat hati-hati ketika kita menanganinya, sedikit saja tergores maka urusannya akan panjang, belum lagi buntutnya.

Pada sisi Core Plate terdapat susunan Ejector yang mengikuti lekuk dan bentuk Core Plate sesuai dengan produk yang akan dibuat. Susunan Ejector ini berfungsi untuk mendorong Produk ketika selesai Proses Injeksi, dengan demikian Design Core Plate dan Cavity Plate harus dibuat sedemikian rupa sehingga ketika Mold Terbuka, maka produk harus melekat pada sisi Core Plate. Karena harus mengikuti bentuk Produk maka bentuk Ejector-pun bermacam-macam, ada yang berpenampang Pipih [Blade Ejector], Bulat [Pin Ejector], dan Bulat Selongsong [Sleve Ejector]. Namun ada juga yang dibentuk secara khusus mengukuti permukaan luar Produk seperti bentuk Striper Plate Ejector. Di lapangan kita akan menemui banyak pengembangan dari bentuk-bentuk dasar tersebut.

Secara umum 3 Plate Type Mold menghasilkan Produk yang sudah terpisah dengan Runner [aliran material dari Sprue Bush dan setelahnya].

Tentunya dengan aplikasi Gate yang biasa disebut Pin Point Gate. Pada saat Mold Terbuka, posisi Runner harus tetap melekat pada Runner Plate dengan jaminan Runner Lock Pin pada setiap Gate nya.

Keterangan Gambar Konstruksi Dasar Mold 3 Pelat.

1. Mold Mounting Plate, yang diikat dengan Baut kepada Injection Machine Stationery Plate

2. Runner Stripper Plate

3. Cavity Plate

4. Core Plate

5. Core Back-Up Plate

6. Spacer Block

7. Ejector Plate

8. Ejector Retainer Plate

9. Mold Mounting Plate, yang diikiat dengan Baut kepada Injection Machine Moving Platen

10. Core Block, tergantung jumlah produk yang akan dibuat

11. Locating Ring

12. Sprue Bush

13. Support Pin, berjumlah 4 buah pada posisi diagonal simetris

14. Guide Pin Bushing, mengikuti jumlah Support Pin

17. Support, berjumlah 4 buah pada posisi diagonal simetris

18. Stopper Bolt, mengikuti jumlah Puller Bolt

19. Puller Bolt, berjumlah 4 buah pada posisi diagonal simetris

20. Chain, berjumlah 4 buah pada posisi seimbang

21. Runner Lock Pin, mengikuti jumlah Gate yang digunakan

22. Product

23. Runner

4.1.7 Pembuatan gas vent

Gambar 4.24 Udara Terjebak Yang menyebabkan Short Mold

Dalam Mold Design, ketersediaan Gasvent mutlak diperlukan untuk memberikan jalan keluar bagi udara atau uap yang terperangkap di dalam Mold. Gasvent sendiri singkatan dari Gas-Ventilation [Ventilasi Udara atau Gas]. Fungsi

Gasvent bisa terdapat di banyak bagian, yaitu celah antara Ejector dan Core Block, Insert Line, Parting Line, atau bisa dibuatkan alur yang tidak jauh dari Cavity Block atau Core Block, dll.

Mold Designer dimungkinkan salah perkiraan mengenai Gasvent Requirement [kebutuhan Gasvent] secara menyeluruh dalam suatu Mold perbagian-bagian block beserta insert nya dan bagian-bagian lainnya. Ketersedian Gasvent mungkin dirasa cukup pada suatu area, dan pada saat percobaan [Trial] tidak terjadi masalah yang signifikan secara Spec Part, dan tidak juga ada masalah pada saat evaluasi Fitting [simulasi pasang] terhadap pasangan part nya, begitu juga Fungtion Test. Hal itu bisa saja terjadi karena kondisi Mold yang masih Fresh, masih sangat baru, sehingga performance masih sangat baik dalam menghasilkan produk yang relatif baik.

Atau bisa juga sebenarnya sudah ada masalah, tetapi tidak terlalu ber-effek kepada dimensi umum part bersangkutan, begitu juga fungsi nya. Juga dari Inspection Method yang dibuat saat itu tidak mendeteksi adanya masalah. Masalah terasa jelas akibat akumulasi kondisi Mold yang terus-menerus digunakan, sehingga masalah yang tadinya tidak dirasa, secara akumulasi mulai terlihat dan ber-effek pada fungsi part tersebut.

Short Mold dan Sink adalah item Defect atau Reject yang sering muncul secara bersamaan. Pada Bos Casing tersebut tidak dapat terdeteksi oleh penglihatan mata, juga tidak terdeteksi ketika dilakukan pengukuran dengan Pin Gauge. Terlihat jelas begitu produk dibelah, sehingga bisa dilihat oleh mata

Namun tidak serta merta kita simpulkan karena Gasvent yang kurang mencukupi pada saat itu, terlebih dahulu kita lakukan tindakan termudah yaitu Injection Trial. Dengan harapan merubah sedikit saja parameter injeksi sudah bisa menghilangkan masalah tersebut. Walaupun kenyataannya tidak, Tetapi kalau tidak dilakukan kita tidak pernah tahu dan hanya menduga-duga saja. Sehingga akhirnya diputuskan modifikasi mold, yaitu menambahkan fungsi Gasvent pada area yang diperlukan. Dan hasilnya sangat bagus, malah lebih bagus dari sebelumnya.

Gambar ilustrasi di sebelah kanan. Warna biru adalah Sleve Ejector, biru muda adalah Core Pin. Celah antara Sleve Ejector dan Core Pin berfungsi juga sebagai Gasvent, namun kenyataanya masih kurang cukup karena masih ada udara atau gas yang terjebak pada posisi Short Mold serta Sink yang menyertainya. Panah merah adalah aliran material plastik cair. Yang diberi lingkaran Merah adalah posisi Short Mold, di wilayah itulah yang ditambahkan fungsi Gasvent berupa Core Pin Insert, pada bagian Core Side.

4.2 Pengolahan Data

Analisa hasil produksi dimulai dari data Juli 2014 sampai September 2014, untuk menentukan jenis reject produksi yang akan ditangani.

4.2.1 Data Bulan juli

Berikut data hasil produksi pada bulan Juli

Tabel 4.3 Hasil Produksi Bulan Juli

tanggal OK dimensireject rejectvisual rejectshort

1 1454284 1750 4981 25754 2 1539793 2500 5419 2512 3 1364030 4054 2163 19999 4 1375888 2060 1460 16864 5 1014908 1758 4373 15249 6 0 0 0 0 7 1505899 9448 16900 12361 8 1440674 5369 9293 24793 9 0 0 0 0 10 1294309 5493 14542 10343 11 1266343 2412 16504 15167 12 1226017 2522 11515 7654 13 0 0 0 0 14 1071269 2718 11264 5203 15 1095795 3055 19972 20784 16 901973 3211 9666 12935 17 1332032 2937 7039 13371 18 1475929 2857 5559 22765 19 846987 850 3466 13588 20 0 0 0 0 21 1341815 1650 5053 15606 22 1373578 4233 5212 33680 23 1393113 4819 7762 6060 24 1161488 2178 5704 12080 25 478093 600 1304 0 26 0 0 0 0 27 0 0 0 0 28 0 0 0 0 29 0 0 0 0 30 0 0 0 0 31 0 0 0 0

4.2.2 Data Bulan Agustus

Berikut data hasil produksi pada bulan Agustus Tabel 4.4 Hasil Produksi Bulan Agustus

tanggal OK dimensireject rejectvisual rejectshort

1 0 0 0 0 2 0 0 0 0 3 0 0 0 0 4 1163530 1294 7457 12946 5 1421269 1750 10506 17889 6 1421161 2900 10473 22761 7 1518735 2950 10131 5309 8 1392902 2900 8068 8089 9 909939 1900 6504 3295 10 0 0 0 0 11 1032391 1800 5609 7210 12 956142 1950 5634 4904 13 701775 2700 8132 5561 14 584352 2475 8026 10405 15 522895 5475 9853 10405 16 281188 5839 6254 11405 17 0 0 0 0 18 701969 9989 15338 30225 19 1184579 9241 8168 10286 20 1188532 7271 11342 30038 21 1331504 6644 8717 18178 22 1263292 618 11985 15221 23 929815 350 8396 1512 24 0 0 0 0 25 1337239 678 11731 20536,6 26 1377819 675 12398 8232 27 946100 750 16360 66856,4 28 796290,3 0 32517,8 51428 29 748787,6 0 24673 77703,6 30 504750,2 0 13938,2 59321,6

4.2.3 Data Bulan September

Berikut data hasil produksi pada bulan September Tabel 4.5 Hasil Produksi Bulan September

tanggal OK dimensireject rejectvisual rejectshort

1 404646 0 15878 11164 2 514591,2 0 17137,8 15308,8 3 504518,4 0 11282 14654,8 4 656535,6 0 10730 7249,8 5 515529 0 8098 12453 6 768933 0 4594 10823,8 7 0 0 0 0 8 983342,5 0 9033,6 19718,8 9 1137187 0 16652 29891,8 10 1146486 0 28017,4 23774,6 11 1159171 0 15644 21231,6 12 1083623 0 19487 3072 13 625800,1 0 11299 7018,8 14 0 0 0 0 15 810930,5 0 22304,9 15667,6 16 762924,3 0 14848,9 16527,7 17 705503,1 0 9211 11176,2 18 694544,6 0 15895,2 8655,6 19 784235,2 0 15895,2 8655,6 20 624527,9 0 30482,4 37709 21 0 0 0 0 22 922333,5 0 11442 11124,6 23 1182935 0 16015 3954 24 1159784 0 25073 14438,4 25 1173248 0 20430,6 27124,2 26 1161151 0 21396,4 7305,5 27 821607,8 0 15994,04 28390,3 28 0 0 0 0 29 874121,9 0 15268,5 22751,3 30 818969,7 0 19588 22971

4.2.4 Rekap Hasil Produksi Juli - September

Berikutnya data produksi berdasarkan pengelompokan reject sebagai berikut : Tabel 4.6 Rekapitulasi Data Reject Juli - September

Laporan Produksi

Bulan Ok jenis reject

Dimensi Visual short mold

Juli 25954217 66474 169151 306767

Agustus 24216956 70149 272211 509718

September 21997179 0 421698 412813

Untuk memilah produk diperlukan waktu 1 detik / pcs, sehingga diperlukan biaya rework sebesar :

1. Bulan juli sebesar : 306.767 pcs / 3600 detik / 8 jam x Rp 2.700.000 / 24 hari = Rp 1.198.308

2. Bulan agustus sebesar 509.718 pcs / 3600 detik / 8 jam x Rp 2.700.000 / 24 hari = Rp 1.991.085

3. Bulan september sebesar 412.813 pcs / 3600 detik / 8 jam x Rp 2.700.000/ 24 hari = Rp 1.612.550

Diagram 4.25 Quantity Reject Bulan Juli – September

4.2.5 Analisa Akar Masalah

Setelah data diperoleh dilakukan analisa penyebab masalah dengan menggunakan Fish Bone diagram.

Diagram 4.27 Fish Bone Diagram Reject Visual

Diagram 4.28 Fish Bone Diagram Reject Short

Dikarenakan reject short mold merupakan reject paling besar maka penulis memilih untuk melakukan perbaikan dengan menurunkan reject short mold

1. Cenderung acak / tidak stabil sehingga produk yang terpending banyak.

2. Harus dilakukan sortir sehingga menambah biaya dari penggunaan operator.

3. Down time mesin menjadi tinggi.

4. Efisiensi rendah sehingga biaya produksi meningkat. Tabel 4.7 Analisa 5W–1 H

5W - 1 H

Root Cause What Why Who Where When How

Skill kepala regu dalam setting settingan berbeda beda kemampuan kepala regu

beragam kepala regu molding juli -sept 2014 dilakukan trainning Perbaikan mold belum dilakukan produk sering reject order

kontinyu moldmaintenance molding juli -sept 2014 check schedule pengiriman Venting tidak ada atau kurang produk sering reject belum dilakukan pengechekan mold maintenance molding juli -sept 2014 dilakukan pengechekan dan perbaikan Setting mesin tidak sesuai produk tidak stabil kemampuan kepala regu dalam trouble setting beragam

kepala regu molding juli -sept 2014

dibuat standardisasi dan

trainning

Selanjutnya karena setting mesin menggunakan data setting yang sudah ada, maka penyebab masalah dari Man dan Machine diabaikan oleh penulis. Setelah dilakukan pemeriksaan dan analisa lebih lanjut, ditemukan kondisi venting pada mold tidak efektif untuk membuang gas yang terjebak dalam mold.

4.2.6 Proses Pembuatan Venting

Pembuatan venting dilakukan di workshop PT KIM, dikarenakan telah tersedianya peralatan yang memadai untuk proses perbaikan mold. Peralatan yang tersedia di workshop PT KIM adalah sebagai berikut :

Gambar 4.29 Mesin EDM

Gambar 4.31 Mesin Milling

Gambar 4.32 Mesin EDM CNC

4.2.7 Bagian Bagian Yang dibuat jalur Venting

Gambar 4.34 Cavity Mold Spiral Sebelum Perbaikan

Gambar 4.35 Cavity Mold Spiral Setelah Perbaikan

4.2.8 Data Perbaikan Mold

Berikut ini kami lampirkan data mold yang sudah dilakukan perbaikan dibengkel PT KIM dengan dibuatkan jalur Gas Vent.

Tabel 4.8 Mold Yang sudah Diperbaiki

Nama Mold Pembuatan Venting Modifikasi Plate Stripper

Spiral 2 18-juni-2015 10-februari-2015

Spiral 3 18-juni-2015 04-february-2015

Spiral 4 07-april-2015 04-april-2015

Spiral 5 26-mei-2015 26-mei-2015

Spiral A1 09-oktober-2015 26-maret-2015

Spiral B2 23-desember-2014 6-januari-2015

Spiral B3 23-oktober-2014 10-april-2015

4.2.9 Standardisasi

Setelah dilakukan perbaikan pada mold dengan pembuatan jalur venting, maka reject produksi karena short mold sudah berkurang, sehingga dapat disimpulkan cara ini sudah berhasil. Untuk selanjutnya dilakukan standardisasi sebagai berikut :

1. Dilakukan pengecekan secara berkala kondisi gas vent pada saat mold maintenance.

2. Setelah diketahui kondisi gas vent mulai rusak, maka dilakukan perbaikan atau pembuatan jalur gas vent kembali.

3. Dibuatkan Dokumen Penunjang (standardisasi) masa perbaikan jalur gas vent.