19

KAJIAN TINNING (Sn PLATING) DALAM DUNIA INDUSTRI

Sutrisno

Program Studi Teknik Mesin Politeknik Surakarta Abstrak

Proses pelapisan logam (surface treatment) merupakan salah satu cara untuk meningkatkan performa dari suatu material. Selain untuk meningkatkan sifat suatu material, proses pelapisan logam biasanya bertujuan untuk mencegah terjadinya korosi dan juga untuk memperindah penampilan dari suatu logam. Tinning merupakan salah satu metode pelapisan logam dimana sebagai logam pelapis adalah Sn (timah putih). Proses ini sering disebut juga Sn plating.

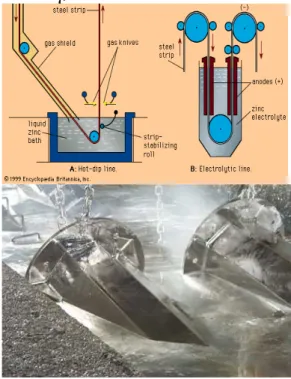

Secara umum proses Tinning bisa dengan dua metode yaitu: electroplating dan hot dipping. Dimana masing-masing metode memiliki keunggulan dan juga kelemahan. Electroplating merupakan metode pelapisan logam dengan menggunakan larutan elektrolit sebagai media penghantar proses pelapisan. Material substrat (yang dilapisi) sebagai katoda (+) dan material pelapis substrat berfungsi sebagai anoda (-). Arus searah (DC) dialirkan ke Anoda dan Katoda. Hot dipping merupakan proses pelapisan permukaan suatu material dengan cara mencelupkan substrat kedalam larutan cair. Larutan cair ini akan berfungsi sebagai bahan pelapis terhadap substrat setelah substrat dicelupkan kedalam larutan.

Tujuan dari tinning (Sn plating) adalah: meningkatkan ketahanan korosi suatu material, memperindah penampilan material (dekoratif), meningkatkan sifat material, memperbaiki kehalusan permukaan material. Aplikasi dari Tinning adalah pada proses didalam dunia industry salah satunya adalah industri pembuatan pembungkus makanan atau pengalengan makanan. Secara umum proses pembuatan kaleng terdiri dari printing/coating, slitting/shearing, pressing dan assembly.

Kata kunci: Tinning, electroplating, hot dipping

A. PENDAHULUAN.

Proses pelapisan logam (surface treatment) merupakan salah satu cara untuk meningkatkan performa dari suatu material. Selain untuk meningkatkan sifat suatu material, proses pelapisan logam biasanya bertujuan untuk mencegah terjadinya korosi dan juga untuk memperindah penampilan dari suatu logam. Banyak metode didalam proses pelapisan logam antara lain: electroplating, electroless plating, hot dipping, physical vapor deposition (PVD), chemical vapor deposition (CVD) dan masih banyak cara yang lain. Tinning merupakan salah satu metode pelapisan logam dimana sebagai logam pelapis adalah Sn (timah putih). Proses ini sering disebut juga Sn plating.

Perkembangan Tinplate (tinning) dimulai pada sekitar tahun 1620an, dimana industri mulai berkembang di Negara Inggris. Tinplate mulai diproduksi pada tahun 1620 oleh perusahaan Earl of Southampton, tetapi tidak berlangsung lama. Andrew Yarranton seorang insinyur dari inggris dan juga seorang petani ditugaskan ke Saxon bersama Ambrose Crowley (pandai besi dari Stourbridge). Mereka disuruh untu mencari dan mengembangkan

metode-metode yang digunakan. Pada tahun 1667 mereka mengunjungi Dresden dan menemukan bagaimana proses Tinplate dibuat. Pada tahun 1725 metode Tinplate mulai mulai terbit dibuku-buku didaerah pelabuhan Gloucester (yang dicatat di perdagangan di Gloucester, sebagian besar di daerah selat Bristol). Pada sekitar tahun 1800an industri pelapisan mulai berkembang di Inggris dan Wales. Pada tahun 1805 80.000 kotak dibuat dan 50.000 diekspor. Industri ini terus menyebar terus di Inggris dan Wales khususnya, dan setelah 1834 ekspansi yang cepat itu , Britania Raya menjadi sumber utama pasokan di dunia.

Pada tahun 1891, Amerika Serikat membuat 11.000 ton tinplate dan impor 325.100 ton, tetapi pada tahun 1899, itu membuat 360.900 ton, hanya mengimpor 63.500 ton. Dari tahun ketahun produksi mengalami peningkatan dan metode Tinplate juga mengalami perkembangan metode .

B. PROSES TINNING

Secara umum di dalam proses pelapisan Sn (tinning plating) ada 2 metode yang sering digunakan, antara lain:

20

1. ELECTROPLATING.

Electroplating merupakan salah satu metode pelapisan logam yang banyak digunakan oleh dunia industri. Metode pelapisan ini menggunakan larutan elektrolit sebagai media penghantar proses pelapisan. Material substrat (yang dilapisi) sebagai katoda (+) dan material pelapis substrat berfungsi sebagai anoda (-). Arus searah (DC) dialirkan ke Anoda dan Katoda. Larutan elektrolit yang digunakan dapat berupa larutan asam, basa atau larutan garam. Arus listrik akan mengalir melalui larutan ini, sehingga ion-ion dari Anoda akan berpindah ke Katoda dan akan melapisi permukaan substrat. Untuk mendapatkan hasil pelapisan yang optimal, anoda dan katoda (substrat) yang digunakan harus pada kondisi bersih saat proses electroplating berlangsung.

Gambar 1 proses elektroplating

Prinsip electroplating berdasarkan hokum Farady, dimana menyebutkan bahwa:

1) massa yang dilepas kelarutan elektrolit proporsional terhadap besar arus lewat larutan elektrolit.

2) massa yang dilepaskan proporsional terhadap electrochemical equivalent (ratio of atomic weight to valence).

V = C I t

Dimana: V = volume massa yang dilepaskan (cm3); C = konstanta plating, tergantung pada

electrochemical equivalent dan kerapatan (cm3/A-s); I = arus listrik; t = waktu yang dibutuhkan selama proses pelapisan. Besarnya listrik yang mengalir yang dinyatakan dengan Coulomb adalah sama dengan arus listrik dikalikan dengan waktu. Dalam pemakaian secara umum atau dalam pemakaian elektroplating satuannya adalah ampere-jam (Ampere-hour) yang besarnya 3600 coulomb, yaitu sama dengan listrik yang mengalir ketika

arus listrik sebesar 1 ampere mengalir selama 1 jam.

Hukum 1) membuktikan terdapat hubungan antara reaksi kimia dan jumlah total listrik yang melalui elektrolit. Menurut Faraday, arus 1 Ampere mengalir selama 96.496 detik ( 26,8 jam) membebaskan 1,008 gram hidrogen dan 35,437 gram khlor dari larutan asam khlorida encer. Seperti hasil yang ditunjukkan bahwa 96.496 coulomb arus listrik membebaskan satu satuan berat ekivalen ion positif dan negatif. Oleh sebab itu 96.496 coulomb atau kira-kira 96.500 coulomb yang disebut 1 Faraday sebanding dengan berat 1 elektrokimia. Untuk menentukan logam yang terdeposisi dengan arus dan waktu dapat ditentukan :

Langkah selanjutnya adalah mengalikan bilangan Faraday dengan bilangan gram yang diendapkan oleh 1 Faraday (gram ekivalen), maka persamaannya menjadi:

Untuk menentukan tebal pelapisan yang

terjadi perlu diketahui berat jenis dari logam yang terlapis pada katoda. Hubungan berat jenis dengan harga-harga yang lainnya adalah sebagai berikut :

Efisiensi plating pada umumnya dinyatakan sebagai efisiensi arus anoda maupun katoda. Efisiensi katoda yaitu arus yang digunakan untuk pengendapan logam pada katoda dibandingkan dengan total arus masuk. Arus yang tidak dipakai untuk pengendapan digunakan untuk penguraian air membentuk gas hidrogen, hilang menjadi panas atau pengendapan logam-logam lain sebagai impuritas yang tak diinginkan. Efisiensi anoda yaitu perbandingan antara jumlah

21

logam yang terlarut dalam elektrolit dibanding dengan jumlah teoritis yang dapat larut menurut Hukum Faraday.Kondisi plating yang baik bila diperoleh efisiensi katoda sama dengan efisiensi anoda, sehingga konsentrasi larutan bila menggunakan anoda aktif akan selalu tetap. Efisiensi arus katoda sering dipakai sebagai pedoman menilai apakah semua arus yang masuk digunakan untuk mengendapkan ion logam pada katoda sehingga didapat efisisensi plating sebesar 100 % ataukah lebih kecil. Adanya kebocoran arus listrik, larutan yang tidak homogen dan elektrolisis air merupakan beberapa penyebab rendahnya efisiensi. Potensial elektroda standar berdasarkan skala hidrogen, dimana semua logam-logam sebelum hidrogen pada skala hidrogen mampu menggantikan hidrogen dari larutan yang mengandung ion hidrogen, dan logam-logam setelah hidrogen pada skala hidrogen biasanya tidak dapat menggantikan hidrogen secara langsung. Berikut ini adalah skala hidrogen

Logam seng, timah hitam dan timah putih dinamakan logam dasar karena mudah larut di dalam asam dan ditunjukkan oleh tanda potensial negatif, sedangkan kebalikan dari ketiga logam diatas adalah logam mulia seperi tembaga, perak dan emas ditunjukkan oleh tanda potensial positif. Kelebihan electroplating:

Temperatur proses, rendah.

Kondisi proses, pada lingkungan atmosfir biasa.

Peralatan, relatif murah.

Komposisi larutan, luas.

Laju pengendapan, cepat.

Porositas pada lapisan, relatif rendah.

Dapat menghasilkan beberapa lapisan Adapun kekurangan dari electroplating adalah:

Terbatas pada logam & paduannya.

Perlu perlakuan awal thd benda kerja.

Terbatas pada benda kerja yg bersifat konduktor

2. HOT DIPPING

Hot dipping merupakan proses pelapisan permukaan suatu material dengan cara mencelupkan substrat kedalam larutan cair. Larutan cair ini akan berfungsi sebagai bahan pelapis terhadap substrat setelah substrat dicelupkan kedalam larutan. Metode ini dapat dilakukan apabila substrat mempunyai titik lebur lebih tinggi dibanding titik lebur bahan pelapis. Logam yang mendapat perlakuan hot dipping ini memiliki lapisan transisi berupa paduan dengan komposisi tertentu. Paling dekat dengan substrat umumnya berupa “intermetallic coumpounds” dari dua logam. Lapisan transisi ini mempunyai ikatan adhesi yang baik dengan substrat.

Gambar 2 proses Hot Dipping

C. TUJUAN TINNING.

Secara umum tujuan dari tinning (Sn plating) adalah:

1. Meningkatkan ketahanan korosi suatu material.

2. Memperindah penampilan material (dekoratif)

3. Meningkatkan sifat material.

4. Memperbaiki kehalusan permukaan material.

22

1) Pembuatan pembungkus makanan atau kaleng makanan.

Plat timah (tin plate) adalah bahan yang digunakan untuk membuat kemasan kaleng, terdiri dari lembaran baja dengan pelapis timah. Plat timah ini berupa lembaran atau gulungan baja berkarbon rendah dengan ketebalan 0.15-0.5 mm dan kandungan timah putih berkisar antara 1.0-1.25% dari berat kaleng. Digunakan untuk produk yang mengalami sterilisasi.

Pembuatan Tin Plate

Wadah kaleng pada awalnya terbuat dari plat timah (tin plate) yang terdiri dari :lembaran dasar baja dilapisi timah putih (Sn) dengan cara pencelupan dalam timah cair panas (hot dipping) atau dengan elektrolisa. Pelapisan kaleng dengan cara hot dipped merupakan cara yang lama dimana lembaran baja dicelupkan ke dalam cairan timah panas, sehingga diperoleh lapisan timah yang terlalu tebal dan tidak menarik. Pelapisan dengan cara elektrolisa adalah cara yang lebih moderen yaitu pelapisan dengan menggunakan listrik galvanis sehingga dihasilkan lapisan timah yang lebih tipis dan rata. Pembuatan kaleng plat timah secara tradisional dilakukan dengan memukul besi hingga gepeng dan tipis kemudian direndam dalam larutan asam hasil fermentasi, sehingga prosesnya disebut dengan pickling. Pada pembuatan kaleng plat timah secara mekanis , pengasaman dilakukan dengan menggunakan asam sulfat, sedangkan proses pelembaran dengan menggunakan tekanan tinggi. Lembaran plat timah ini dapat dibuat menjadi kaleng yang berbentuk hollow

(berlubang), atau flat can yaitu kaleng yang digepengkan baru kemudian dibentuk kembali.

Plat timah atau tin plate adalah lembaran atau gulungan baja berkarbon rendah dengan ketebalan 0.15 – 0.5 mm. Kandungan timah putih pada kaleng plat timah berkisar antara 1.0-1,25% dari berat kaleng. Kandungan timah putih ini bisanya dinyatakan dengan TP yang diikuti dengan angka yang menunjukkan banyaknya timah putih, misalnya pada TP25 mengandung timah putih sebanyak 2.8 g/m2, TP50 = 5.6 g/m2, TP75 = 8.4 g/m2 dan TP100 =11.2 g/m2.

Kaleng bebas timah (tin-free-steel = TFS) adalah lembaran baja yang tidak dilapisi timah putih. Jenis TFS yang paling banyak digunakan untuk pengalengan

makanan adalah jenis Tin Free Steel Chrome Type (TFS-CT), yaitu lembaran baja yang dilapisi kromium secara elektris, sehingga terbentuk khromium oksida di seluruh permukaannya. Jenis ini memiliki beberapa keunggulan, yaitu harganya murah karena tidak menggunakan timah putih, dan daya adhesinya terhadap bahan organik baik. Tetapi kelemahannya peluang untuk berkarat lebih tinggi, sehingga harus diberi lapisan pada kedua belah permukaannya (permukaan dalam dan luar). Kemasan plat timah mempunyai daya tahan terhadap karat yang rendah, tetapi daya tahannya terhadap reaksi-reaksi dengan bahan pangan yang dikemasnya lebih lambat dibanding baja. Kaleng dengan lapisan timah yang tebal digunakan untuk mengalengkan bahan makanan yang mempunyai daya korosif lebih tinggi.

Kelebihan dari tin plate adalah mengkilap, kuat, tahan karat dan dapat disolder. Tetapi kekurangannya adalah terjadi penyimpangan warna permukaan tin plate karena bereaksi dengan makanan yang mengandung sulfur, yang disebut dengan

sulphur staining/feathering (terbentuknya noda sulfur pada permukaan tin plate). Kekurangan ini dapat diatasi dengan proses lacquering dan pasivitasi yaitu melapisi tin plate dengan lapisan krom setebal 1-2 mg/m2. Proses lacquering dan pasivitasi dapat memperpanjang daya simpan tin plate

dan mencegah terjadinya sulphur staining. Masalah dalam penggunaan kemasan plast timah (tin plate) sebagai bahan kemasan pangan adalah terjadinya migrasi (perpindahan) logam berat yaitu Pb dan Sn dari kaleng ke makanan yang dikemas. Batas maksimum Sn yang diperbolehkan dalam bahan pangan adalah 200 mg/kg makanan.

Untuk mencegah terjadinya kontak langsung antara kaleng pengemas dengan bahan pangan yang dikemas, maka kaleng plat timah harus diberi pelapis yang disebut dengan enamel. Interaksi antara bahan pangan dengan kemasan ini dapat menimbulkan korosi yang menghasilkan warna serta flavor yang tidak diinginkan, misalnya :

- Terbentuknya warna hitam yang disebabkan oleh reaksi antara besi atau timah dengan sulfida pada makanan berasam rendah (berprotein tingg).

23 - Pemucatan pigmen merah dari

sayuran/buah-buahan seperti bit atau anggur karena reaksi dengan baja, timah atau aluminium.

Untuk mencegah terjadinya korosi ini maka kaleng lapisan enamel. Jenis-jenis lapisan enamel yang digunakan adalah :

Epoksi-fenolik, merupakan pelapis yang banyak digunakan, bersifat tahan asam serta mempunyai resistensi dan fleksibilitas terhadap panas yang baik. Digunakan untuk pengalengan ikan, daging, buah, pasta dan produk sayuran. Pada pelapisandengan epoksi fenolik juga dapat ditambahkan zink oksida atau logam aluminium bubuk untuk mencegah sulphur staining pada produk daging, ikan dan sayuran.

Komponen Vinil, yang mempunyai daya adhesi dan fleksibilitas tinggi, tahan terhadap asam dan basa, tapi tidak tahan terhadap suhu tinggi pada proses sterilisasi. Digunakan untuk produk bir, juice buah dan minuman berkarbonasi.

Phenolic lacquers, merupakan pelapis yang tahan asam dan komponen sulfida, digunakan untuk kaleng kemasan pada produk daging, ikan, buah, sop dan sayuran.

Butadiene lacquers, dapat mencegah kehilangan warna dan mempunyai resistensi terhadap panas yang tinggi. Digunakan untuk bir dan minuman ringan.

Acrylic lacquers, merupakan pelapis yang berwarna putih, digunakan sebagai pelapis internal dan eksternal pada produk buah. Pelapis ini lebih mahal disbanding pelapis lainnya dan dapat menimbulkan masalah pada beberapa produk.

Epoxy amine lacquers, adalah pelapis yang mempunyai daya adhesi yang baik, tahan terhadap panas dan abrasi, fleksibel dan tidak menimbulkan off-flavor, tetapi harganya mahal. Digunakan untuk bir, minuman ringan, produk hasil ternak, ikan dan daging.

Alkyd lacquers, adalah pelapis yang murah dan digunakan sebagai pelapis luar, tidak digunakan sebagai pelapis dalam karena dapat menimbulkan masalah offflavor.

Oleoresinous lacquers, digunakan untuk berbagai tujuan, harganya murah, pelapis dengan warna keemasan. Digunakan untuk bir, minuman sari buah dan sayuran.

Secara umum proses pembuatan kaleng terdiri dari printing/coating, slitting/shearing, pressing

dan assembly.

Printing dilakukan dengan tujuan untuk pembuatan : dekorasi dan melindungi kaleng dari karat atau untuk mencegah reaksi antara tinplate dengan bahan yang dikemas.

Slitting / Shearing adalah proses memotong tinplate menjadi body blank atau strip yang digunakan untuk pembuatan komponen-komponen kaleng sesuai kebutuhan. Pressing adalah proses pembuatan komponen-komponen kaleng seperti tutup atas / bawah atau body kaleng pada two pieces. Jumlah proses pembuatan komponen tergantung dari bentuk kaleng yang akan dibuat. Pada pembuatan tutup latex sebagai bahan pengisi sambungan body dengan tutup membuat kaleng kedap udara.

Assembly adalah proses menyatukan badan dan tutup kaleng dengan menggunakan mesin-mesin soudronic, soldering atau mesin lain. Pembuatan kemasan kaleng dilakukan dengan menyambung lembaran plat timah hingga membentuk kaleng . Proses penyambungan dilakukan dengan cara

soldering (patri), cementing dan welding. Soldering adalah cara perekatan dengan panas pada metal solid (tin plate) dengan

metalic boundary agent dengan menggunakan fluks pada suhu 450C.

Cementing adalah perekatan dengan menggunakan bahan perekat berupa poliamida dan polyester. Teknik cementing tidak tahan sterilisasi dan biasanya digunakan untuk kaleng –kaleng minyak goreng.

Gambar 3. Contoh produk hasil Tinning (Sn plating)

24 E.KESIMPULAN

Banyak metode didalam proses pelapisan logam yang sering digunakan di dunia industri antara lain: electroplating, electroless plating, hot dipping, physical vapor deposition (PVD), chemical vapor deposition (CVD). Proses pelapisan logam Tinning atau Tin plate (Sn plating) merupakan salah satu proses pelapisan logam target dengan logam pelapis dari timah putih (Sn). Proses Tinning dimulai sekitar tahun 1620an dinegara Inggris dan terus berkembang sampai sekarang.

Proses Tinning bertujuan untuk meningkatkan ketahanan korosi suatu material, memperindah penampilan material (dekoratif), meningkatkan sifat material, memperbaiki kehalusan permukaan material. Proses Tinning secara umum dapat dilakukan dengan 2 metode : electroplating dan Hot Dipping. Tinning banyak diaplikasikan didalam dunia industry salah satunya adalah industri pembuatan pembungkus makanan atau pengalengan makanan. Secara umum proses pembuatan kaleng terdiri dari printing/coating,

slitting/shearing, pressing dan assembly.

DAFTAR PUSTAKA.

Callister, W.D., 2007, “ Material Science and Engineering an Introduction 7ed”,

JohnWiley and Sons.inc.

Grainger, S., 1989, “Engineering Coatings (Design And Application)”, First Edition, Abington Publishing, England. Viktor Malau, 2008, Perlakuan Permukaan

(surface treatments), Jurusan Teknik Mesin Dan Industry, Fakultas Teknik, Universitas Gadjah Mada, Yogyakarta.

http://en.wikipedia.org/wiki/Tinning http://www.findtarget.com/ http://www.foodutensils.com.au/images/354T6 8530_Loaf_Pan_Tin_Plate.jpg http://www.dpswarehouse.com/sitebuildercont ent/sitebuilderpictures/ATinPlateCans.JPG. http://www.asia.ru/images/target/photo/50336 087/Tinplate_Aluminum_Easy_Open_End.jpg