commit to user

PENGEMBANGAN MODEL MATEMATIS ESTIMASI WAKTU POTONG

(CUTTING TIME) CNC MILLING BERBASIS FEATURE

S K R I P S I

Oleh :

TITIS SETYAWAN K 25 06 006

FAKULTAS KEGURUAN DAN ILMU PENDIDIKAN UNIVERSITAS SEBELAS MARET

commit to user

ii

PENGEMBANGAN MODEL MATEMATIS ESTIMASI WAKTU POTONG

(CUTTING TIME) CNC MILLING BERBASIS FEATURE

Oleh :

TITIS SETYAWAN K 25 06 006

Skripsi

Ditulis dan diajukan untuk memenuhi syarat mendapatkan gelar Sarjana Pendidikan

Program Pendidikan Teknik Mesin Jurusan Pendidikan Teknik dan Kejuruan

FAKULTAS KEGURUAN DAN ILMU PENDIDIKAN UNIVERSITAS SEBELAS MARET

commit to user

iii

PERSETUJUAN

Skripsi ini telah disetujui untuk dipertahankan di hadapan Tim Penguji

Skripsi Fakultas Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret

Surakarta.

Persetujuan Pembimbing

Pembimbing I

Drs. Suhardi HW, M.T

NIP.19460604 197501 1 001

Pembimbing II

Yuyun Estriyanto ST., MT.

commit to user

iv

SURAT PERNYATAAN

Dengan ini penulis menyatakan bahwa dalam penulisan skripsi ini tidak

terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu

perguruan tinggi dan menurut sepengetahuan penulis juga tidak terdapat karya atau

pendapat yang pernah ditulis atau diterbitkan oleh orang lain kecuali secara tertulis

mengacu dalam naskah dan disebutkan dalam daftar pustaka.

Surakarta,13 April 2010

Penulis,

TITIS SETYAWAN

commit to user

v

PENGESAHAN

Skripsi ini telah dipertahankan di hadapan Tim Penguji Skripsi Fakultas

Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret Surakarta dan diterima

untuk memenuhi persyaratan mendapatkan gelar Sarjana Pendidikan.

Pada hari :

Tanggal : 13 April 2010

Tim Penguji Skripsi :

Nama Terang Tanda Tangan

Ketua : Drs.C.Sudibyo, M.T ...

Sekretaris : Danar Susilo Wijayanto ST.,M.Eng ...

Anggota I : Drs. Suhardi M.T ...

Anggota II : Yuyun Estriyanto ST.,M.T ...

Disahkan oleh

Fakultas Keguruan dan Ilmu Pendidikan

Universitas Sebelas Maret Surakarta

Dekan,

Prof. Dr. M. Furqon. Hidayatullah, M. Pd

commit to user

vi ABSTRAK

Titis Setyawan. PENGEMBANGAN MODEL MATEMATIS ESTIMASI WAKTU POTONG (Cutting Time) CNC MILLING BERBASIS FEATURE. Skripsi, Surakarta: Fakultas Keguruan dan Ilmu Pendidikan. Universitas Sebelas

Maret Surakarta, April 2010.

Tujuan penelitian ini adalah untuk: (1) Menemukan estimasi waktu potong

(cutting time) yang akurat berdasarkan informasi geometris feature. (2) Membandingkan hasil estimasi dengan waktu pemesinan aktual.

Penelitian ini dilakukan di Laboratorium CNC Program Studi Pendidikan

Teknik Mesin JPTK FKIP UNS dengan menggunakanmesin CNC Millingtype ZK 7040 dengan control SIEMENS SINUMERIK 802S. Penelitian ini menggunakan metode eksperimen. Produk yang digunakan sebagai objek pembanding merupakan

feature (slot, hole, dan pocket). Sampel diambil secara purposive sampling berdasarkan variasi ukuran geometri feature (slot, hole, dan pocket) atau dengan cara memilih parameter pemotongan yang berkaitan dengan estimasi waktu

pemotongan sebuah feature. Teknik analis data pada penelitian ini menggunakan t-test paired comparison: two-sample assuming unequal variances dua arah.

Hasil penelitian ini adalah: (1) Pendekatan lintasan potong digunakan

untuk mengestimasi waktu potong. Dibantu dengan software AutoCAD, lintasan potong atau cross feed akan semakin berkurang dibuat dengan membuat lintasan potong berdasarkan titik – titik yang berada dalam posisi terukur/terurut

berdasarkan kedekatannya untuk menentukan peletakan titik pusat cutter/alat potong yang dilalui alat potong, sehingga didapatkan lebar alur potong dan luas

bidang potong yang besar. (2) Dari hasil perhitungan dengan t-Test pairwise comparison: Two-Sample Assuming Unequal Variances dua arah memperlihatkan bahwa H0 diterima, jika -2,576 < t’ < 2,576, dan t’ = -0,085. Jadi, tidak ada perbedaan yang signifikan antara waktu potong aktual dan hasil estimasi, sehingga

commit to user

vii

persentasi rata-rata kesalahan hasil estimasi waktu potong pengembangan model

matematis terhadap waktu aktual pemesinan yang dilakukan sebesar 2,14 %.

Setelah dilakukan penelitian ini dalam implementasi riil proses milling, alat potong akan bekerja jauh lebih efisien jika titik – titik yang akan dipotong

berada dalam posisi terukur/terurut berdasarkan kedekatannya. Dalam penelitian ini

pendekatan pembuatan lintasan alat potong digunakan sebagai dasar menentukan

titik peletakan pusat cutter/alat potong untuk mendapatkan lebar alur potong dan luas bidang potong yang besar. Pendekatan lintasan potong untuk mengestimasi

commit to user

viii MOTTO

Hai manusia, sesungguhnya hanya janji Allah adalah benar, maka sekali-kali janganlah kehidupan dunia memperdayakan kamu dan sesekali-kali-sekali-kali janganlah syaiton yang pandai menipu, memperdayakan kamu tentang Allah. (QS. Fathir :2)

(Ingatlah) ketika kamu memohon pertolongan kepada Rabb-mu, lalu diperkenankannya bagimu. (QS. Al-Anfal :9)

Dan, Dia telah mengajarkan kepadamu apa yang belum kamu ketahui. Dan adalah karunia Allah itu sangat besar. (QS An-Nisa : 113)

Kalau semua yang kita ingini harus kita miliki darimana kita belajar keikhlasan. Kalau semua yang kita mau harus terpenuhi darimana kita belajar kesabaran. Kalau do’a kita dikabulkan dengan cepat darimana kita memaksimalkan kemampuan yang diberikan pada kita. Kalau kehidupan kita selalu bahagia dari mana kita mengenal Allah lebih dekat. (Arief Ramadhan)

Manusia dinilai berdasarkan kadar lelahnya dan biarkan kelelahan lelah mengikuti kita. No pain, No again. (Wahyu AR)

commit to user

ix

PERSEMBAHAN

Karya ini kupersembahkan kepada :

Allah SWT, yang selalu melimpahkan kemudahan dan kelancaran Ibu dan Bapak

Teman- teman PTM 2006

Kakak dan Adekku

commit to user

x

KATA PENGANTAR

Puji syukur penulis panjatkan ke hadirat Allah SWT, karena atas

rahmat-Nya, skripsi ini akhirnya dapat diselesaikan, untuk memenuhi sebagian persyaratan

mendapatkan gelar Sarjana Pendidikan.

Penulis menyadari bahwa dalam penyusunan skripsi ini menghadapi

hambatan dan kesulitan. Namun dengan bantuan berbagai pihak, hambatan dan

kesulitan tersebut dapat teratasi. Oleh karena itu penulis menyampaikan terima

kasih kepada pihak-pihak yang dengan sepenuh hati memberi bantuan, dorongan,

motivasi, bimbingan, dan pengarahan, sehingga penyusunan skripsi ini dapat

terselesaikan.

Ucapan terima kasih penulis sampaikan kepada :

1. Dekan Fakultas Keguruan dan Ilmu Pendidikan UNS beserta seluruh stafnya.

2. Ketua Jurusan Pendidikan Teknik dan Kejuruan FKIP UNS

3. Ketua Program Studi Pendidikan Teknik Mesin JPTK FKIP UNS.

4. Bapak Drs. Suhardi, MT selaku Pembimbing Akademik, Koordinator Skripsi

Bidang Teknik (Produksi) dan Pembimbing I.

5. Bapak Yuyun Estriyanto, ST., MT selaku Pembimbing II.

6. Ibu Indah Widiastuti ST., M.Eng atas semua ilmu dan bimbingannya.

7. Segenap dosen Program Studi Pendidikan Teknik Mesin JPTK FKIP UNS.

8. Kepada seluruh pihak yang telah membantu, yang tidak dapat penulis sebutkan

satu per satu. Terima kasih atas dukungan dan kerjasamanya.

Menyadari bahwa terbatasnya ilmu pengetahuan yang dimiliki

menyebabkan kurang sempurnanya penyusunan skripsi ini. Oleh karena itu,

diharapkan kritik dan saran yang bersifat membangun dari pembaca demi

kesempurnaan skripsi ini. Harapan penulis semoga skripsi ini dapat bermanfaat.

Surakarta, 13 April 2010

commit to user

HALAMAN SURAT PERNYATAAN...

HALAMAN PENGESAHAN...

BAB II. LANDASAN TEORI A. Tinjauan Pustaka ... 6

1. Konsep Dasar Pembentukan Model ... 7

2. Pemakanan Dan Kecepatan Pemakanan ... 8

3. Kecepatan Potong ... 8

4. Metal Removal Rate ... 8

commit to user

xii

6. Umur Pahat (Tool Life) ... 10

7. Kebutuhan Tenaga ... 11

8. Deep Of Cutting (DOC)... 12

9. Konsep Desain Berbasis Feature ... 14

B. Kerangka Pemikiran ... 16

C. Hipotesis Penelitian ... 17

BAB III. METODE PENELITIAN A. Tempat dan Waktu Penelitian ... 18

B. Metode Penelitian ... 19

C. Populasi dan Sampel... 20

D. Teknik Pengumpulan Data ... 20

E. Teknik Analisis Data ... 23

BAB IV. HASIL PENELITIAN DAN PEMBAHASAN A. Analisis Feature ... 26

B. Formulasi Matematis Waktu Potong ... 30

C. Hasil Pengujian Waktu Potong ... 33

D. Uji Prasyarat Analisis ... 34

E. Pengujian Hipotesis ... 35

F. Pembahasan Hasil Analisis Data ... 36

BAB V. SIMPULAN, IMPLIKASI, DAN SARAN A. Simpulan ... 40

B. Implikasi ... 42

C. Saran ... 43

DAFTAR PUSTAKA ... 44

commit to user

xiii

DAFTAR TABEL

Halaman

Tabel 1. Nilai K dan α pada Persamaan Umur Pahat ... 11

Tabel 2. Ringkasan Penelitian Estimasi Waktu Proses Pemesinan ... 15

Tabel 3. Pengumpulan Data ... 23

Tabel 4. Lintasan Potong Tiap Feature ... 26

Tabel 5. Data Hasil Pengujian Waktu Potong Hasil Estimasi dan Aktual 28 Tabel 6. Hasil Perhitungan dengan Metode Lilliefors. ... 34

Tabel 7. Hasil Perhitungan Uji - t ... 35

Tabel 8. Percentage Error (PE). ... 38

commit to user

xiv

DAFTAR GAMBAR

Halaman

Gambar 1. Proses Pemakanan Benda Kerja dengan Milling ... 9

Gambar 2. Kedalaman Potong Axial ... 12

Gambar 3. Kedalaman Potong Radial ... 13

Gambar 4. Bahan Uji Awal ... 21

Gambar 5. Bagan Aliran Proses Eksperimen ... 22

commit to user

xv

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Hasil Pengujian Waktu Potong Estimasi Dan Waktu Potong ... 46

Lampiran 2.a Uji Normalitas Waktu Potong Hasil Estimasi ... 48

Lampiran 2.b Uji Normalitas Waktu Potong Aktual ... 50

Lampiran 3. T-Test Pairwise Comparison ... 52

Lampiran 4. NC Program ... 58

Lampiran 5. Perhitungan Estimasi Waktu Potong ... 59

Lampiran 6. Surat Permohonan Ijin Menyusun Skripsi ... 64

Lampiran 7. Surat Keputusan Dekan FKIP UNS ... 65

Lampiran 8. Surat Permohonan Ijin Research/Try Out ... 66

Lampiran 9. Surat Ijin Research di lab. CNC ... 67

Lampiran 10.Surat Keterangan ... 68

Lampiran 11.Tabel Distribusi Normal Baku ... 69

Lampiran 12 .Tabel Nilai Uji t ... 70

Lampiran 13 .Tabel Nilai Kritis L Untuk Uji Lilliefors ... 71

Lampiran 14. Presensi Seminar Proposal Skripsi ... 72

commit to user

xvi NOMENKLATUR

Simbol Arti Satuan

a Kedalaman pemakanan (DOC) [mm]

C Konstanta [-]

Dc Diameter pahat (cutter) [mm]

Dd Diameter lubang bor [mm]

Dh Diameter lubang (hole) [mm]

h Tinggi pemotongan [mm]

i Jarak pass [mm]

L Panjang [mm]

Lw Panjang lintasan [mm]

MRR Metal Removal Rate [mm3/mnt]

mh Jumlah pass hole [-]

n Jumlah pass [-]

np Jumlah passmilling [-]

nt Putaran spindel [rpm]

p Banyaknya perpindahan [-]

Pc Power/kebutuhan tenaga [hp]

tc Waktu potong [menit]

Tc Waktu pemotongan [menit]

ui Bilangan asli [-]

Vr Referensi kecepatan potong untuk umur pahat [-]

Vf Kecepatan pemakanan (feedrate) [mm/mnt]

w Lebar pemotongan benda kerja/pemakanan [mm]

W Lebar [mm]

z Jumlah gigi pahat [-]

α Bilangan konstan [-]

lebar pemotongan efektif/diameter pahat ≤1.0 [‐]

h

∆ Tinggi material yang dipotong [mm]

L

∆ kelonggaran tinggi atau over travel [mm]

W

commit to user

1

BAB I

PENDAHULUAN

A. Latar Belakang Masalah

Berbagai konsep sistem manufaktur banyak dikembangkan seiring

pergeseran paradigma persaingan pada dunia manufaktur sekarang ini. Salah satu

hal yang mewarnai pergeseran paradigma ini adalah semakin menurunnya volume

produk yang dibuat dan semakin tinggi variasi produk yang dibuat, yang ditandai

dengan dikembangkannya berbagai konsep sistem manufaktur berdasarkan

pesanan (Make-to-Order / Engineer-to Order).

Aktivitas pada suatu perusahaan berdasarkan pesanan, terdiri dari tiga

tahap, yaitu : pencarian order (order capture), perencanaan order (order

planning), dan pelaksanaan order (order execution) (Veeramani dan Joshi, 1997). Pencarian order berkaitan dengan aktivitas proses tawar menawar order dengan

konsumen. Perencanaan order berkaitan dengan perencanaan proses manufaktur,

perencanaan produksi, dan akusisi material yang dilakukan setelah sebuah order

diterima dan sebelum dilakukannya pengerjaan order tersebut. Pelaksanaan order

berkaitan dengan aktivitas di lantai produksi yang berkaitan dengan penyelesaian

order. Untuk dapat menjadi tangkas, maka ketiga tahap ini harus diintegrasikan

sehingga dapat merespon keinginan konsumen.

Pertanyaan mendasar yang sering ditanyakan oleh customer adalah

berapa lama order dapat diselesaikan. Untuk itu estimasi waktu pengerjaan produk

pada tahap awal perencanaan order sangatlah penting, juga untuk dapat

mengestimasi biaya produksi.

Estimasi waktu pemesinan merupakan aktivitas kritis yang memberikan

informasi penting dalam pengembangan suatu produk. Kemampuan perusahaan

untuk dapat secara akurat mengestimasi waktu proses produksi akan memudahkan

aktivitas perencanaan produksi dan estimasi biaya. Waktu pengerjaan suatu jenis

produk sudah harus dapat diestimasi sebelum proses produksi berlangsung yaitu

commit to user

2

proses. Kedua aktivitas ini dapat digolongkan dalam aktivitas perancangan dan

persiapan. Menurut Wiendahl & Scholtissek, kedua aktivitas ini merupakan

rangkaian aktivitas yang mengkonsumsi hampir sekitar 60% dari keseluruhan

waktu (Toha dan Miranti., 1997). Banyak juga penulis menyatakan bahwa

70-80% biaya akhir produk ditentukan pada tahap awal pengembangan produk

(Duverli dalam Ben-Arieh et al, 2003; Roy, 2003 dan French dalam Caputo et al,

2008). Optimasi biaya akan didapatkan jika rencana proses yang dibuat sebelum

produksi berlangsung menghasilkan parameter pemesinan yang efektif dan

efisien. Perubahan rencana proses pada tahap produksi biasanya dianggap

terlambat untuk mampu menurunkan biaya produksi (Jung, 2002).

Dalam pengembangan sebuah desain komponen, waktu yang dibutuhkan

untuk menyelesaikan suatu produksi merupakan masalah yang sangat sering

dipertimbangkan dalam industri dan selalu dicari upaya-upaya untuk

mengoptimalkannya. Pengembangan model matematis sangat diperlukan untuk

mendapatkan kisaran waktu pemotongan sebuah feature yang paling mendekati

waktu aktual suatu pemotongan. Didapatkannya kisaran waktu yang akurat

digunakan untuk mengatur penjadwalan pengerjaan komponen berbasis feature,

sehingga estimasi waktu produksi suatu komponen dapat diprediksi secara akurat,

serta meminimalisasi terjadinya kesalahan penjadwalan produksi dan kesalahan

estimasi harga produk. Pengoptimalan ini dilakukan mengingat bahwa waktu

(lamanya) menyelesaikan suatu produk adalah berpengaruh besar terhadap biaya

produksi.

Penelitian ini diarahkan pada pengembangan model estimasi waktu

potong (cutting time) berdasarkan feature produk dan parameter pemesinan yang

dipilih. Dari estimasi waktu potong sejumlah feature yang terdapat dalam suatu

komponen, dapat diperkirakan lama waktu pengerjaan total komponen tersebut,

yang dapat dijadikan masukan bagi perkiraan waktu produksi untuk menentukan

perkiraan saat-selesainya pesanan. Pada model matematika replika/tiruan

dilaksanakan dengan mendiskripsikan fenomena/peristiwa alam dengan

tergantung dari ketepatan formulasi persamaan matematis dalam mendiskripsikan

commit to user

3

B. Identifikasi Masalah

Berdasarkan latar belakang masalah di atas dapat diidentifikasikan

permasalahan yang dihadapi untuk meningkatkan ketelitian estimasi waktu

produksi dan optimasi estimasi biaya produksi sebelum proses produksi dalam

tahap pengembangan variasi sebuah komponen perlu diadakan :

1. Pengembangan hubungan matematis yang akurat antara geometri feature

dengan waktu potong (cutting time) pada tiap jenis feature pada produk

pemesinan.

2. Pengembangan suatu model matematis estimasi waktu pemesinan CNC

milling berbasis feature.

3. Pengembangan suatu model estimasi waktu pemesinan suatu jenis

produk yang mudah dan cepat (user friendly).

C. Batasan Masalah

Agar pembahasan mengenai pengembangan model estimasi waktu

potong (cutting time) berdasarkan feature produk dan parameter pemesinan yang

dipilih pada pengerjaan pada mesin CNC milling tidak terlalu luas dan

menyimpang dari permasalahan, maka ruang lingkup penelitian dibatasi sebagai

berikut :

1. Produk yang dimaksud adalah berupa komponen tunggal ataupun sub

komponen penyusun suatu produk utama berbentuk prismatik.

2. Produk tersebut dikerjakan dengan proses milling pada CNC milling

dengan feature berbentuk slot, hole, dan pocket.

3. Feature didefinisikan sebagai bentuk-bentuk solid dasar yang akan

membentuk sebuah desain komponen, yang disebut feature pembentuk.

Feature sebagai karakteristik produk, di mana pada penelitian ini dinyatakan sebagai bentuk geometris yang terkait dengan aktivitas

commit to user

4

D. Perumusan Masalah

Berdasarkan uraian di atas, maka dapat dirumuskan pokok permasalahan

dari penelitian yang akan dilakukan yaitu :

1. Bagaimana mengembangkan hubungan matematis yang akurat antara

dimensi (ukuran) feature dengan waktu potong (cutting time) pada tiap

jenis feature pada produk pemesinan dengan pendekatan lintasan potong?

2. Bagaimana mendapatkan lebar alur potong dan luas bidang potong yang

besar dalam pembuatan lintasan alat potong, sehingga lintasan alat

potong atau croos feed semakin berkurang?

E. Tujuan Penelitian

Berdasarkan masalah yang telah dirumuskan, tujuan penelitian ini adalah:

1. Menemukan estimasi waktu potong (cutting time) yang akurat

berdasarkan informasi geometris feature.

2. Membandingkan hasil estimasi tersebut dengan waktu pemesinan aktual.

F. Manfaat Penelitian

Penelitian ini diharapkan akan memberikan manfaat, sebagai berikut :

1. Manfaat Teoritis

a. Sebagai bahan masukan atau referensi untuk penelitian selanjutnya.

b. Sebagai bahan pustaka di lingkungan Universitas Sebelas Maret

Surakarta khususnya di program Pendidikan Teknik Mesin.

c. Membangkitkan minat mahasiswa untuk melanjutkan penelitian tentang

pengembangan model matematis estimasi waktu potong (cutting time)

commit to user

5

2. Manfaat Praktis

a. Memberikan alternatif solusi alat bantu estimasi waktu bagi industri

pengolahan komponen dengan proses pemesinan, terutama yang berbasis

job order dengan cara yang lebih efisien dan memberikan hasil yang lebih akurat.

b. Terciptanya teknologi otomasi sederhana untuk industri manufaktur.

c. Menjadi salah satu referensi dalam estimasi waktu pemesinan berbasis

feature.

d. Dapat digunakan sebagai pendukung dalam mempermudah aktivitas

commit to user

6

BAB II

LANDASAN TEORI

A. Tinjauan Pustaka

Pada pembuatan produk dengan pemesinan estimasi waktu proses

biasanya dianggap proporsional dengan waktu setup, waktu pemotongan (cutting time) dan waktu non-productive (loading dan unloading benda kerja, pengukuran dan pergerakan tool). Perbedaan utama antar tiap penelitian adalah pada formulasi matematis penentuan waktu pemesinan pada tiap feature.

Lapinleimu dan Totterstrom (1999) menghitung waktu pemesinan

sebagai perbandingan antara luasan/volume yang dipotong dengan parameter

pemesinan yaitu feed (f), kecepatan potong (v), dan kekuatan potong (Pc). Parameter tersebut ditentukan berdasarkan jenis material (Al, alloy steel, cast-iron, dan lain-lain), bentuk benda kerja (box, axis, wheel) dan tingkat kekasaran yang diinginkan. Dan waktu non-productive ditentukan berdasarkan eksperimen dan diasumsikan linier dengan ukuran benda kerja.

Biaya manufaktur yang dihitung sebagai penjumlahan biaya pemesinan

dan biaya setup diintegrasikan dengan software CAD oleh Ou-Yang dan Lin (1997) untuk memberikan informasi biaya dalam evaluasi desain produk. Pada

penelitian ini waktu pemotongan proporsional dengan panjang feature yang dipotong dibagi kecepatan pemakanan (vf) yang sesuai untuk tingkat kekasaran tertentu. Penentuan parameter pemesinan didasarkan pada rekomendasi Wang

et.al (1991) dan Schey (1987) untuk jenis tool dan kecepatan spindle yang sudah ditetapkan terlebih dahulu.

Model penentuan waktu pemesinan berbasis feature lainnya adalah yang dikembangkan oleh Jung (2002) dengan mengelompokkan feature ke dalam empat kelas, yaitu rotational, prismatic, slab, dan revolving. Waktu setup ditetapkan berdasarkan tabel dari Ostwald (1992) untuk tiap jenis mesin yang

digunakan. Waktu pemesinan tidak hanya ditentukan dari waktu pemotongan saja,

commit to user

7

terpotong dibagi dengan MRR (material removal rate)-nya. Nilai MRR ini diambil berdasarkan standard pada Machining Data Handbook (MDH, 1980). Waktu non-productive merupakan penjumlahan dari waktu loading yang sebanding dengan berat benda kerja, waktu tool engaging dan mempertimbangkan allowance untuk mesin dan operator.

Pada kenyataannya, pemilihan parameter pemesinan tidak selalu

didasarkan pada standar paramater pemesinan yang direkomendasikan untuk tiap

jenis material dan pada tiap jenis pahat yang digunakan. Widiastuti (2009) dalam

penelitiannya untuk menghitung biaya pokok produksi di beberapa industri

pembuatan komponen di Surakarta menemukan fakta bahwa sebagian besar

pelaku usaha menetapkan parameter pemesinan yang digunakan secara subjektif

berdasarkan pengalaman sebelumnya. Nilai yang diambil tidak selalu sama

dengan nilai standard yang direkomendasikan. Biasanya hal ini dilakukan dalam

upaya memperpanjang masa pakai pahat (tool life).

Model estimasi waktu pemesinan yang dikembangkan pada

penelitian-penelitian di atas tidak bisa secara langsung diaplikasikan pada industri

pengerjaan logam. Penelitian ini akan difokuskan pada pengembangan model

estimasi waktu potong (cutting time) dengan memasukkan juga parameter pemesinan sebagai input sistem selain dimensi dan ukuran feature. Dengan demikian pengguna dapat melakukan evaluasi pengaruh parameter yang dipilih

terhadap waktu proses yang diperlukan.

Proses manufaktur adalah aktivitas industri yang mengubah bentuk raw material menjadi suatu produk (Ostwald & Mundoz, 1997). Proses pemesinan merupakan salah satu jenis proses manufaktur yang banyak dilakukan pada

pengerjaan logam yang meliputi turning, milling, grinding, dan honing (Bralla, 1999).

1. Konsep Dasar Pemodelan Sistem

Sistem adalah kumpulan objek-objek yang saling berinteraksi yang mempunyai tujuan tertentu. Sedangkan model digunakan sebagai representasi

commit to user

8

describe), menjelaskan (to explain), dan memperkirakan (to predict) karakteristik (struktur) dan atau perilaku (fungsi) suatu sistem.

2. Pemakanan dan Kecepatan Pemakanan

Pemakanan (feed), f, adalah gerakan lateral (menyamping) relatif antara pahat (cutting tool) dengan benda kerja selama operasi pemesinan (Chang & Wang, 1998). Pemakanan berhubungan dengan ketebalan geram yang dihasilkan

selama proses. Pada pengerjaan dengan milling, pemakanan dinyatakan sebagai jarak gerak maju pahat per putaran gigi pahat (dalam mm per putaran per gigi).

Kecepatan pemakanan (feed rate), Vf, adalah kecepatan pemakanan dengan satuan mm per menit.

Vf = f z S (1)

dengan

z = jumlah gigi pahat

3. Kecepatan Potong

Kecepatan potong (cutting speed), Vc, dapat didefinisikan sebagai kecepatan linier maksimum antara pahat dan benda kerja.

Vc =

π

DS (2)dengan

Vc = kecepatan potong, mm per menit D = diameter, mm

S = kecepatan putar pahat, rpm

4. Metal Removal Rate

Metal Removal Rate (MRR) merupakan ukuran seberapa cepat beram terlepas dari benda kerja. MRR dihitung sebagai perkalian antara luas beram (cross-sectional area) dengan kecepatan. Semakin besar nilai MRR-nya, maka semakin pendek waktu prosesnya. MRR dinyatakan dalam satuan mm3 per menit. Setiap proses memiliki perhitungan MRR yang berbeda.

Untuk proses drilling, luas beram adalah 2/4

commit to user

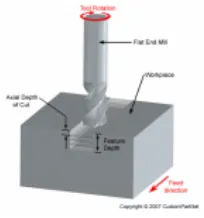

Pada proses milling luasan beram yang terbentuk ditunjukkan pada Gambar 1. Luasan benda kerja yang terpotong, A, merupakan fungsi kedalaman

dan lebar pemakanan.

A = apw (5)

Gambar 1. Proses Pemakanan Benda Kerja dengan Milling w

ap

d

commit to user

10

5. Waktu Pemotongan

Waktu pemotongan adalah waktu total yang dibutuhkan untuk

menyelesaikan pengerjaan benda kerja. Waktu pemotongan, Tc, dalam satuan menit, merupakan fungsi ukuran benda kerja, kedalaman pemakanan, feed, dan kecepatan.

L = panjang benda kerja (kedalaman lubang), mm

L

∆ = kelonggaran tinggi atau over travel, mm

Vf = feed rate, mm per menit

Pada proses milling np, jumlah pass, dapat dihitung sebagai

np =

∆ = tinggi material yang dipotong, mm ∆W= lebar material yang dipotong, mm

Masa pakai pahat dapat berakhir disebabkan salah satu dari dua

mekanisme yaitu: erosi (aus) dan patah (catastrophic failure). Crater wear dan flank wear (pada permukaan pahat) merupakan dua area utama keausan. FW Taylor (1906) merupakan orang pertama yang mengembangkan persamaan umum

untuk perhitungan umur pahat, yaitu

commit to user

Vr = referensi kecepatan potong untuk umur pahat, tr

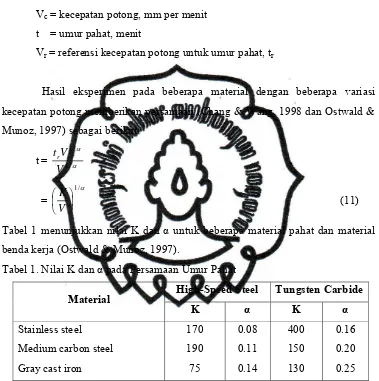

Hasil eksperimen pada beberapa material dengan beberapa variasi

kecepatan potong memberikan persamaan (Chang & Wang, 1998 dan Ostwald &

Munoz, 1997) sebagai berikut

t = α

Tabel 1 menunjukkan nilai K dan α untuk beberapa material pahat dan material

benda kerja (Ostwald & Munoz, 1997).

Tabel 1. Nilai K dan α pada Persamaan Umur Pahat

Material High-Speed Steel Tungsten Carbide

K α K α

Stainless steel

Medium carbon steel

Gray cast iron

170

Umur pakai dari alat potong dapat dirumuskan sebagai berikut :

Vt n = C

Rumus diatas mengindikasikan bahwa umur alat potong berhubungan dengan

kecepatan potong dengan konstanta n dan C.

7. Kebutuhan Tenaga (Power)

Kebutuhan tenaga pada proses pemesinan bukan nilai yang dibatasi pada

pemilihan parameter proses, namun menjadi pertimbangan penting dalam

commit to user

12

Secara umum pada penggunaan pahat, mesin, dan material benda kerja yang

sama, semakin besar volume benda kerja yang dipotong, maka semakin besar

kebutuhan tenaga yang diperlukan. Pengurangan kecepatan pemakanan, kecepatan

potong dan kedalaman pemakanan akan mengurangi kebutuhan gaya dan tenaga

yang diperlukan. Karena kebutuhan tenaga dibatasi oleh spesifikasi mesin, perlu

diketahui tenaga yang diperlukan pada proses pemotongan sebagai fungsi

parameter proses.

Konsumsi tenaga pemesinan, Pc (hp), dapat dihitung dengan persamaan sebagai berikut (Walsh, 2005).

Pc = apfVcS (12)

8. Deep Of Cutting (DOC)

Kedalam potong pahat dibagi menjadi dua, yaitu :

a. Kedalaman Potong Axial adalah kedalaman potong dari alat potong sepanjang sumbu (tinggi) benda kerja saat membuat satu sayatan.

Pemotongan dengan kedalaman potong aksial yang besar memerlukan tingkat

feed rendah, atau akan mengakibatkan beban yang tinggi pada alat potong dan mengurangi masa pakai alat potong. Oleh karena itu, sebuah pengerjaan

feature biasa dilakukan beberapa kali pass, sehingga alat potongbergerak ke kedalaman aksial yang ditentukan untuk masing-masing pass agar terhindar dari pembebanan yang tinggi.

Gambar 2. Kedalaman Potong Axial

commit to user

13

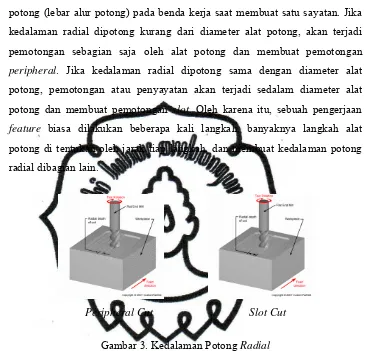

b. Kedalaman Potong Radial adalah kedalaman potong sepanjang jari-jari alat potong (lebar alur potong) pada benda kerja saat membuat satu sayatan. Jika

kedalaman radial dipotong kurang dari diameter alat potong, akan terjadi

pemotongan sebagian saja oleh alat potong dan membuat pemotongan

peripheral. Jika kedalaman radial dipotong sama dengan diameter alat potong, pemotongan atau penyayatan akan terjadi sedalam diameter alat

potong dan membuat pemotongan slot. Oleh karena itu, sebuah pengerjaan feature biasa dilakukan beberapa kali langkah, banyaknya langkah alat potong di tentukan oleh jarak tiap langkah, dan membuat kedalaman potong

radial dibagian lain.

Peripheral Cut Slot Cut

Gambar 3. Kedalaman Potong Radial

commit to user

14

9. Konsep Desain Berbasis Feature

Desain berbasis feature (Design by Features) adalah metoda desain yang memanfaatkan feature yang telah didefinisikan terlebih dahulu (Toha & Wibisono, 1999). Feature didefinisikan sebagai bentuk-bentuk solid dasar yang akan membentuk sebuah desain komponen, yang disebut feature pembentuk. Desain berbasis feature pada dasarnya adalah pendekatan dimana sejak proses desain, informasi feature sudah disimpan. Desainer komponen memilih feature standar untuk membentuk model solid komponennya, dimana secara internal (oleh

program) dilakukan operasi boolean tahap demi tahap, sehingga dihasilkan bentuk komponen yang diinginkan. Informasi feature yang digunakan untuk membentuk sebuah komponen, disimpan ketika desainer membentuk komponen tersebut.

15

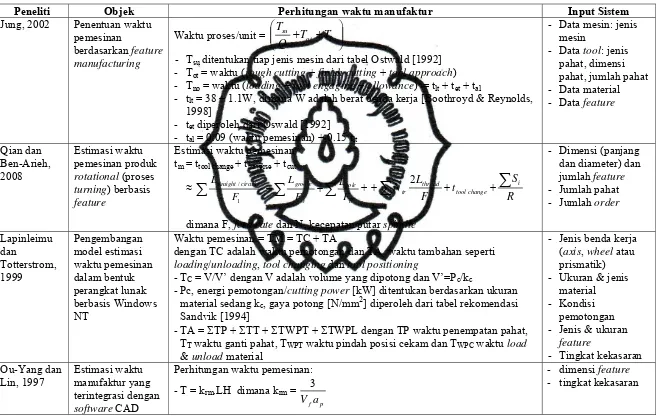

Tabel 2. Ringkasan Penelitian Estimasi Waktu Proses Pemesinan

Peneliti Objek Perhitungan waktu manufaktur Input Sistem

Jung, 2002 Penentuan waktu pemesinan

berdasarkan feature manufacturing

Waktu proses/unit = ⎟⎟ ⎠

- Tsu ditentukan tiap jenis mesin dari tabel Ostwald [1992] - Tot = waktu (rough cutting + finish cutting + tool approach) - Tno = waktu (loading + tool engaging + allowance) = tlt + tet + tal

- tlt = 38 + 1.1W, dimana W adalah berat benda kerja [Boothroyd & Reynolds, 1998] pahat, jumlah pahat - Data material - Data feature rotational (proses turning) berbasis feature

Estimasi waktu pemesinan tm = ttool change + ttraverse + tcut

N toolchange i t

- Dimensi (panjang dan diameter) dan jumlah feature

dengan TC adalah waktu pemotongan dan TA waktu tambahan seperti loading/unloading, tool changing dan tool positioning

-TC = V/V’ dengan V adalah volume yang dipotong dan V’=Pc/kc

-Pc, energi pemotongan/cutting power [kW] ditentukan berdasarkan ukuran material sedang kc, gaya potong [N/mm2] diperoleh dari tabel rekomendasi Sandvik [1994]

-TA = ΣTP + ΣTT + ΣTWPT + ΣTWPL dengan TPwaktu penempatan pahat, TT waktu ganti pahat, TWPT waktu pindah posisi cekam dan TWPC waktu load & unload material

- Jenis benda kerja (axis, wheel atau

- Tingkat kekasaran Ou-Yang dan

Perhitungan waktu pemesinan:

commit to user

16

B. Kerangka Pemikiran

Waktu pemotongan juga bergantung pada banyak faktor yang mempengaruhi

seperti panjang yang dipotong dan kecepatan pemakanan (feed rate). Panjang potongan dapat dipersingkat dengan mengoptimalkan jumlah operasi yang diperlukan

dan mengurangi ukuran feature jika memungkinkan. Tingkat pemakanan dipengaruhi oleh jenis operasi, bahan benda kerja, bahan alat potong, ukuran alat potong, dan

berbagai parameter pemotongan seperti kedalaman potong (DOC). Terakhir, waktu penggantian alat potong adalah akibat langsung dari jumlah pergantian alat potong

yang dipakai.

Informasi ukuran geometris digunakan untuk mengembangkan suatu

formulasi matematis waktu potong (cutting time) yang sesuai untuk tiap feature berdasarkan tinjauan pustaka dan hasil karakterisasi sistem. Model matematis yang

digunakan adalah berupa persamaan linier sederhana dengan variabel ukuran

geometris pada masing-masing feature. Hal ini didasarkan pada asumsi dasar bahwa feature merupakan penghubung antara representasi geometris sederhana dengan aplikasi teknis, misalnya sebuah lubang terhadap waktu proses. Pada penelitian ini

formulasi model matematis waktu potong (cutting time ) diasumsikan sebanding dengan panjang lintasan potong, besarnya kedalaman pemotongan (DOC) dan feed rate (Vf ), mm per menit.

Dalam implementasi riil proses milling, alat potong akan bekerja jauh lebih efisien jika titik – titik yang akan dipotong berada dalam posisi terukur/terurut

berdasarkan kedekatannya. Oleh karena itu, dalam penelitian ini pendekatan

pembuatan lintasan pahat digunakan sebagai dasar menentukan titik peletakan pusat

cutter/alat potong yang paling efektif untuk mendapatkan lebar alur potong dan luas bidang potong yang besar.

Dengan terjadinya lebar alur potong dan luas bidang potong yang besar,

maka lintasan alat potong atau cross feed akan semakin berkurang atau sedikit, sehingga waktu pengerjaan juga akan semakin sedikit dan laju pelepasan material

semakin cepat sehingga, proses pemesinan menjadi efisien. Penelitian dilakukan

dengan menvariasikan feature (ukuran geometri feature) dan dilakukan proses pemotongan sebanyak 46 kali untuk melihat ketepatan formulasi model matematis

yang diperoleh. Salah satu faktor yang mempengaruhi waktu pemesinan, khususnya

pada pemesinan pararel adalah lebar permukaan kontak antara pahat dan benda kerja.

commit to user

17

besar sehingga jarak antara lintasan pahat (pahat interval) semakin besar. Dengan

semakin besarnya jarak antar lintasan, maka jumlah lintasan pahat cenderung semakin

sedikit. Oleh karena itu lebar permukaan kontak memiliki peranan penting dalam

penigkatan efisiensi waktu pemotongan.

C. Hipotesis Penelitian

Berdasarkan rumusan masalah dan analisa kerangka pemikiran di atas dapat

diambil hipotesis sebagai berikut :

“Tidak ada perbedaan yang signifikan antara waktu pemesinan aktual dan

commit to user

18

BAB III

METODOLOGI PENELITIAN

A. Tempat dan Waktu Penelitian

1. Tempat Penelitian

Tempat penelitian merupakan lokasi dimana informasi diperoleh untuk

menyatakan kebenaran penelitian. Eksperimen untuk mengetahui waktu aktual

dilakukan di Laboratorium CNC Program Studi Pendidikan Teknik Mesin JPTK

FKIP UNS dengan menggunakan mesin CNC Milling type ZK 7040 dengan

control SIEMENS SINUMERIK 802S. Parameter pemesinan yang digunakan sama dengan parameter yang dijadikan input model matematis. Feature sebagai karakteristik produk, penghubung antara representasi geometris sederhana dengan

aplikasi teknis, misalnya sebuah lubang terhadap waktu proses. Pada penelitian ini

feature dinyatakan sebagai bentuk geometris yang terkait dengan aktivitas manufaktur.

2. Waktu Penelitian

Penelitian ini dilaksanakan kurang lebih 5 bulan, dari bulan Desember

2009 sampai bulan April 2010. Adapun jadwal pelaksanaan kegiatan sebagai

berikut :

a. Pelaksanaan penelitian pada tanggal 11 November s/d 19 November 2009

b. Seminar proposal penelitian pada tanggal 18 Februari 2010

c. Revisi proposal penelitian pada tanggal 19 Februari s/d 26 Februari 2010

d. Perijinan proposal penelitian pada tanggal 1 Maret s/d 11 Maret 2010

commit to user

19

B. Metode Penelitian

Pada penelitian ini, metode yang digunakan adalah metode eksperimen

dan merupakan penelitian kuantitatif yaitu memaparkan secara jelas hasil

eksperimen di laboratorium terhadap sejumlah benda uji, kemudian analisis

datanya dengan menggunakan angka-angka.

Metode penelitian yang digunakan dimulai dari kajian pustaka terhadap

teori-teori dasar dalam perhitungan waktu pemotongan yang sesuai untuk tiap

jenis feature. Identifikasi masalah digunakan untuk melakukan karakterisasi sistem, termasuk jenis feature produk prismatik yang dihasilkan pada proses pemesinan milling.

Karakterisasi digunakan untuk mendapatkan deskripsi yang benar tentang

sistem yang ditinjau. Hasil karakterisasi sistem ini adalah diperolehnya

pemahaman terhadap permasalahan yang menjadi objek studi, yaitu meliputi

ruang lingkup sistem, interaksi antar elemen dalam sistem, peranan waktu dalam

sistem (apakah statik atau dinamik) serta tingkat kepastian perubahan nilai dalam

sistem (apakah deterministik atau stokastik). Dan dilanjutkan dengan

mengembangkan suatu model matematis waktu potong (cutting time) yang sesuai untuk tiap feature berdasarkan tinjauan pustaka dan hasil karakterisasi sistem.

Pengambilan data waktu potong aktual dilakukan dengan CNC milling type ZK 7040 dengan control SIEMENS SINUMERIK 802S, feature yang dibuat adalah slot, pocket, dan hole. Dengan parameter pemotongan sebagai input sistem adalah kecepatan spindel 1000 rpm (S), kecepatan pemakanan 100 mm/menit dan

150 mm/ menit (G94), kedalaman pemakanan 0,5 mm dan 1 mm (DOC), lebar pemotongan efektif 0,9 dan 1 ( ). Dilakukan proses pemotongan sebanyak 46

commit to user

20

C. Populasi dan Sampel

Tujuan digunakanya teknik sampling adalah untuk menentukan seberapa

banyak sampel yang diambil. Teknik sampling yang digunakan untuk

mengumpulkan data dari berbagai sumber data adalah purposive sampling, yaitu apa dan siapa yang harus memberikan data ditentukan secara subjektif sesuai

dengan keperluan dalam rangka mencapai tujuan yang telah ditentukan karena

data yang dikumpulkan dari pihak yang berkait langsung dengan permasalahan

yang diteliti.

Validitas model estimasi waktu pemesinan diuji dengan membandingkan

hasil estimasi dengan waktu aktual. Qian et al (2008) menggunakan 15 sampel

produk sedangkan Lapinleimu (1999) menggunakan 20 produk sebagai

pembanding. Pada penelitian ini, produk yang digunakan sebagai objek

pembanding merupakan feature (slot, hole, dan pocket).

Sampel diambil berdasarkan variasi ukuran geometri feature (slot, hole,

dan pocket) atau dengan cara memilih parameter pemotongan yang berkaitan dengan estimasi waktu pemotongan sebuah feature.

D. Teknik Pengumpulan Data

1. Sumber Data

Simulasi pengambilan waktu potong aktual dilakukan dengan

menggunakan aluminium cor sebagai benda uji. Dilakukan dengan cara pengujian

formulasi model matematis yang telah dibuat dengan simulasi pada mesin CNC

commit to user

21

2. Pelaksanaan Eksperimen

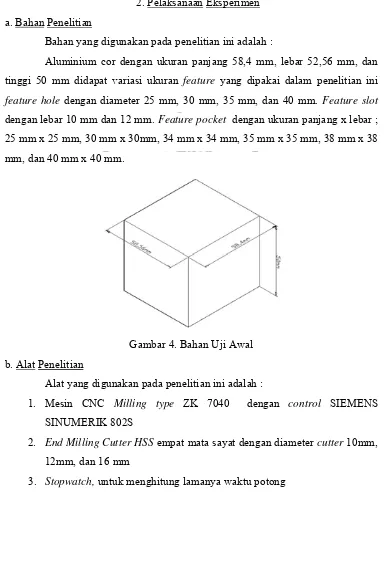

a. Bahan Penelitian

Bahan yang digunakan pada penelitian ini adalah :

Aluminium cor dengan ukuran panjang 58,4 mm, lebar 52,56 mm, dan

tinggi 50 mm didapat variasi ukuran feature yang dipakai dalam penelitian ini

feature hole dengan diameter 25 mm, 30 mm, 35 mm, dan 40 mm. Feature slot

dengan lebar 10 mm dan 12 mm. Feature pocket dengan ukuran panjang x lebar ; 25 mm x 25 mm, 30 mm x 30mm, 34 mm x 34 mm, 35 mm x 35 mm, 38 mm x 38

mm, dan 40 mm x 40 mm.

Gambar 4. Bahan Uji Awal

b. Alat Penelitian

Alat yang digunakan pada penelitian ini adalah :

1. Mesin CNC Milling type ZK 7040 dengan control SIEMENS SINUMERIK 802S

2. End Milling Cutter HSS empat mata sayat dengan diameter cutter 10mm, 12mm, dan 16 mm

commit to user

22

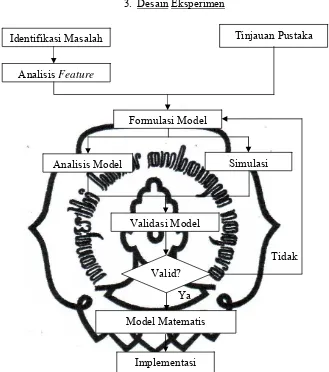

3. Desain Eksperimen

Tidak

Ya

Gambar 5. Bagan Aliran Proses Eksperimen Analisis Feature

Identifikasi Masalah

Validasi Model

Analisis Model Simulasi

Formulasi Model

Tinjauan Pustaka

Model Matematis Valid?

commit to user

23

E. Teknik Analisis Data

Teknik analisis data dalam penelitian ini adalah menggunakan t-test pairwise comparison: two-sample assuming unequal variances dua arah. Namun sebelum dilakukan uji persyaratan analisis yaitu uji normalitas. Berikut ini adalah

desain penelitian guna mempermudah analisis data. Desain data tersebut dapat

dilihat pada Tabel 3.

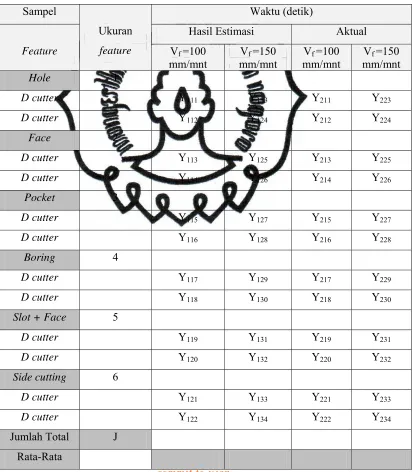

Tabel 3. Pengumpulan Data

Sampel

Ukuran

feature

Waktu (detik)

Feature

Hasil Estimasi Aktual

commit to user

24

1. Uji Persyaratan Analisis Data

Untuk mengetahui data tersebut normal atau tidak maka dilakukan uji

normalitas. Uji normalitas yang digunakan dalam penelitian ini menggunakan

metode Lilliefors (uji non-parametrik). (Budiyono, 2004) Uji normalitas dengan metode Lilliefors dilakukan apabila data tidak dalam distribusi frekuensi data bergolong. Adapun rumus Metode Lilliefors yaitu :

L Maks|F Z S Z |

F Z P Z z ; Z~N 0,1

S Z proporsi cacah z z terhadapseluruh z

DK L L L ;

Jika L < L tabel maka data tersebut berdistribusi normal.

2. Uji Analisis Data

Untuk mengetahui ada atau tidaknya perbedaan waktu pemesinan aktual

dan hasil estimasi dilakukan uji statistik dengan t-test pairwise comparison: two-sample assuming unequal variances dua arah. Rumus yang digunakan dalam t-test pairwise comparison: two-sample assuming unequal variances dua arah, yaitu :

t′ x x

s

n ns

Dengan :

X ∑ Xn

s ∑ Xn 1X

Kriteria pengujian adalah : terima H0 jika

W t W t

W W t

W t W t

W W

Dengan :W ; W

commit to user

25

t t , n 1

H0 : µ = µ0 ; Tidak ada perbedaan yang signifikan antara waktu potong aktual

dan hasil estimasi

H1 : µ ≠ µ0 ; Ada perbedaan yang signifikan waktu potong aktual dan hasil

estimasi

Kesimpulan :

Bila harga t1 < t’ < t2 dalam taraf signifikasi 1%, maka hipotesis nihil

(H0) diterima dan hipotesis kerja (H1) ditolak, kemudian sebaliknya bila t1 > t’

commit to user

Hole

Pocke

Boring

Slot et

g

commit to user

28

Side cut

Panjang lintasan potong dibuat berdasarkan bentuk geometri tiap feature adalah panjang lintasan yang dilalui alat potong disertai dan atau tidak adanya

penyayatan (pelepasan material) sampai posisi alat potong dianggap cukup aman

diatas benda kerja untuk melakukan operasi selanjutnya. Pembuatan lintasan

potong dilakukan dengan mencari letak titik – titik yang dilalui alat potong,dan

berada dalam posisi terukur/terurut berdasarkan kedekatannya sehingga dapat

diketahui panjang lintasan dan lebar alur potong yang telah dilalui cutter/alat potong. Peletakan titik pusat cutter/alat potong yang dilalui ditentukan dengan menggunakan perangkat lunak AutoCAD. Program G-code yang dibuat untuk proses pemesinan saat eksperimen disesuaikan dengan hasil pembuatan lintasan

potong dalam CAD.

Facing – dilakukan untuk meratakan atau menghaluskan permukaan benda kerja, jadi axial DOC kecil. Tapi tidak menutup kemungkinan untuk melakukanya lebih dari satu kali untuk mendapatkan hasil pengerjaan muka yang

diinginkan.

commit to user

29

Pocket – dilakukan pada pocket dengan diameter fillet sama dengan diameter cutter dimana ukuran lebar dan panjangnya adalah sama. Slot (slotting), lebar pahat lebih kecil dari lebar benda kerja, membentuk celah (slot) pada benda kerja. Side cutting, alat potong memotong satu sisi benda kerja. Hampir sama dengan facing, dengan ukuran geometri feature yang dimiliki menjadikan lintasan potong tiap feature berbeda sehingga lintasan potong disesuaikan dengan ukuran geometri feature.

Formulasi model matematis waktu potong (cutting time) dikembangkan dari lintasan potong yang didapat dari informasi ukuran geometri tiap bentuk

feature. Pada penelitian ini formulasi model matematis waktu potong (cutting time) diasumsikan sebanding dengan panjang lintasan potong, besarnya kedalaman pemotongan (DOC) dan feed rate (Vf ), mm per menit.

Axial DOC digunakan untuk menentukan banyaknya jumlah pengulangan operasi yang sama pada pengerjaan sebuah feature karena tidak semua pengerjaan feature dapat dilakukan satu kali operasi. Radial DOC : lebar alur potong dan luas bidang dipengaruhi oleh diameter alat potong. Terjadinya lebar alur potong dan

30

B. Formulasi Model Matematis Waktu Potong (Cutting Time)

Facing (end milling cutter)

t lV

l ha p. L y a

y w D

p λ. Dw

λ

Slot (end milling cutter)

t lV

l ha L a

31

Hole (end milling cutter)

t lV

l ha D 2 D 2π u λ. D D 2 D a

m D2λ. DD

u bilangan asli 1,2,3 … dst

λ

Pocket (end milling cutter)

t lV

l ha p 4 . y a

y L D

p L Dλ. D 1

* l w

*

λ

32

Reaming (end milling cutter)

t lV

l 2h 2 ha 1 i

Side cutting (end milling cutter) Dc

t lV

l ha x a

x L 2 . W D

commit to user

33

C. Hasil Pengujian Waktu Potong

Penelitian ini merupakan penelitian eksperimen,pengujian dilakukan

untuk mengetahui lamanya waktu potong aktual dan lamanya waktu potong hasil

pengembangan model matematis untuk masing-masing feature. Diperoleh data sebagai terlihat pada Tabel 5.

Tabel 5.Data Hasil Pengujian Waktu Potong Hasil Estimasi dan Aktual

Sampel

Ukuran feature

Waktu (detik)

Feature

commit to user

Side cutting 6D cutter

D. Uji Persyaratan Analisis Data

Penelitian ini merupakan jenis penelitian yang termasuk dalam kategori

penelitian eksperimen, maka untuk pengujian persyaratan analisis datanya dengan

menggunakan uji normalitas.

Sebelum dilakukan t-test: two-sample assuming unequal variances dua arah, data harus memenuhi syarat kenormalan. Oleh karena itu data diuji dengan

uji normalitas, dengan menggunakan metode Lilliefors (uji non-parametrik).

Untuk menerima atau menolak hipotesis nol, bandingkan Lmax ini dengan nilai kritis Ltabel untuk taraf nyata yang dipilih. Jika Lmax < Ltabel dari daftar pada taraf α = 0,01 dengan ukuran sampel n = 46, maka H0 diterima dan H1 ditolak. Tabel 6. Hasil Perhitungan dengan Metode Lilliefors

Waktu Potong (detik)

Estimasi Aktual

Lmax 0,045 0,037

Ltabel 0,152

Dari kedua populasi tersebut ternyata didapat Lmax < Ltabel dengan taraf nyata α = 0,01 dan ukuran sampel n = 46, dari tabel uji Lilliefors didapat Ltabel = 0,152, sehingga hipotesis nol diterima. Sehingga kedua sampel tersebut

commit to user

35

E. Pengujian Hipotesis

Pengujian hipotesis merupakan langkah untuk menguji apakah

pernyataan yang dikemukakan dalam perumusan hipotesis diterima atau ditolak.

Dalam penelitian ini pengujian hipotesis digunakan untuk menguji ada atau

tidaknya perbedaan waktu pemesinan aktual dan hasil estimasi.

Pengujian hipotesis yang digunakan adalah menggunakan dilakukan uji

statistik dengan t-test pairwise comparison: two-sample assuming unequal variances dua arah. Dalam uji analisis ini data-data yang digunakan sebagai berikut :

Tabel 7. Hasil Perhitungan Uji - t

Waktu (Detik)

Estimasi Aktual

Total Data 46 46

Rata-Rata 184,253 186,093

SD 104,120 103,932

Varians 10841,078 10801,798

W 235,675 234,822

t tabel

(t Critical two-tail α = 0,01)

2,576 2,576

t’ -0,085

Hasil perhitungan dengan t-test pairwise comparison : two-sample assuming unequal variances dua arah memperlihatkan bahwa harga t’ = -0,085, sedangkan t tabel dengan n = 46 dan taraf nyata α = 0,01 didapat t table (t Critical two-tail) = 2,576, jadi – 2,576 < t’ < 2,576, sehingga hipotesis nihil (H0) yang menyatakan “Tidak ada perbedaan yang signifikan antara waktu pemesinan aktual

dan hasil estimasi” diterima. Jadi, tidak ada perbedaan yang signifikan antara

waktu pemesinan aktual dan hasil estimasi, sehingga formulasi matematis estimasi

commit to user

36

F. Pembahasan Hasil Penelitian

Berdasarkan pengujian hasil analisis data yang bertujuan untuk

mengetahui ada atau tidaknya perbedaan waktu pemesinan aktual dan hasil

estimasi. Waktu yang dihitung adalah waktu aktual pemotongan (cutting time) masing-masing feature.

Informasi ukuran geometris feature digunakan untuk mengembangkan suatu formulasi matematis waktu potong (cutting time) yang sesuai untuk tiap feature berdasarkan tinjauan pustaka dan hasil karakterisasi sistem. Pada penelitian ini formulasi model matematis waktu potong (cutting time ) sebanding dengan panjang lintasan potong, besarnya kedalaman pemotongan (DOC) dibagi feed rate (Vf ), mm per menit.

Dan dari hasil perhitungan dengan t-test pairwise comparison: two-sample assuming unequal variances dua arah memperlihatkan bahwa H0 diterima ,jika -2,576 < t’ < 2,576, dan t’ = -0,085. Jadi, tidak ada perbedaan yang signifikan antara waktu pemesinan aktual dan hasil estimasi, sehingga formulasi matematis

estimasi waktu potong (cutting time) pemesinan dapat digunakan.

Berdasarkan hasil pengujian terbukti bahwa pengembangkan model

matematis estimasi waktu potong menggunakan pendekatan lintasan potong tidak

ada perbedaan yang signifikan denganwaktu potong aktual.

Di bawah ini gambar 6. merupakan grafik hasil pengujian waktu estimasi

dan aktual untuk mengetahui lebih jelas perbandingan antara waktu hasil estimasi

37

Gambar 6. Grafik Hasil Pengujian Waktu Estimasi Dan Aktual

0 50 100 150 200 250 300 350 400 450 500

1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 41 43 45

waktu

pot

o

ng

(detik)

Sampel

Estimasi

commit to user

38

Tabel 9.Percentage Error (PE)

commit to user

Rata-rata Percentage Error (PE) sebesar 2,14 %, menunjukan persentasi rata-rata kesalahan hasil estimasi waktu potong pengembangan model matematis

commit to user

40

BAB V

SIMPULAN, IMPLIKASI DAN SARAN A. SIMPULAN

Berdasarkan hasil penelitian yang telah diuraikan pada BAB IV dengan

mengacu pada perumusan masalah, maka dapat disimpulkan beberapa hal sebagai

berikut:

1. Pendekatan lintasan potong digunakan untuk mengestimasi waktu

potong. Dibantu dengan software AutoCAD, panjang lintasan alat potong atau cross feed akan semakin berkurang dengan pembuatan lintasan potong berdasarkan titik – titik yang berada dalam posisi terukur/terurut

berdasarkan kedekatannya untuk menentukan peletakan titik pusat

cutter/alat potong yang dilalui alat potong sehingga didapatkan lebar alur potong dan luas bidang potong yang besar.

2. Waktu pemotongan (Tc), dalam satuan menit, merupakan fungsi dari ukuran benda kerja, kedalaman pemakanan, feed, dan kecepatan. Hasil formulasi matematis waktu potong dihitung tiap feature yang dibuat.

t lV

Tabel 9. Formulasi Matematis Waktu Potong dengan Pendekatan Panjang

Lintasan Potong (l tiap Feature.

Feature Panjang Lintasan Potong Slot

l ha L a

l ha p 4 . y a

Hole

commit to user

41

Pembuatan lintasan alat potong didasarkan pada panjang lintasan yang

dilalui alat potong, sebagai input sistemnya yaitu: lebar pemotongan

efektif, tinggi material yang dipotong, lebar material yang dipotong,

kedalaman pemakanan (depth of cut), dan diameter alat potong (cutter).

3. Hasil perhitungan dengan t-test pairwise comparison: two-sample assuming unequal variances dua arah memperlihatkan H0 diterima, jika -2,576 < t’ < -2,576, dan t’ = -0,085. Jadi, tidak ada perbedaan yang

signifikan antara waktu pemesinan aktual dan hasil estimasi, sehingga

formulasi matematis estimasi waktu potong dapat digunakan. Rata-rata

Percentase Error (PE) sebesar 2,14 %, menunjukan persentasi rata-rata kesalahan hasil estimasi waktu potong pengembangan model matematis

commit to user

42

B. IMPLIKASI

Berdasarkan kajian teori serta hasil penelitian, dapat dikemukakan

implikasi secara teoritis maupun implikasi praktis.

1. Implikasi Teoritis

Di dalam penelitian ini menyelidiki bagaiman membuat lintasan alat

potong yang paling efektif dan efisien pada proses end milling. Untuk meningkatkan efisiensi waktu pemotongan, dalam pembuatan lintasan alat potong

selalu diinginkan lebar permukaan kontak yang besar, sehingga jarak antara

lintasan alat potong (pahat interval) semakin besar. Dengan semakin besarnya

jarak antar lintasan, maka jumlah lintasan alat potong cenderung semakin sedikit.

Formulasi model matematis waktu potong dikembangkan pendekatan lintasan

potong berdasarkan bentuk feature, geometri feature dan parameter pemotongan digunakan sebagai input sistem dan pengembangan model matematis.

2. Implikasi Praktis

Penelitian ini dapat digunakan sebagai pendukung dalam mempermudah

aktivitas estimasi biaya produksi pada tahap awal pengembangan produk. Dengan

pendekatan lintasan potong didapatkannya alur potong dan luas bidang potong

yang besar, maka lintasan alat potong atau cross feed akan semakin berkurang atau sedikit, sehingga waktu pengerjaan juga akan semakin sedikit dan laju

pelepasan material semakin cepat, sehingga proses pemesinan menjadi efisien.

Minimalisasi pengerjaan menggunakan end milling dengan slot cut dan diameter alat potong kecil, untuk menghindari penggulangan operasi pemotongan karena

commit to user

43

C. SARAN

Berdasarkan hasil penelitian yang diperoleh dan implikasi yang

ditimbulkan, maka dapat disampaikan saran – saran sebagai berikut:

1. Perlu adanya penelitian lanjutan pengembangan model matematis

estimasi waktu potong dengan pendekatan volume material terpotong.

2. Untuk penelitian selanjutnya yang sejenis sangat baik jika dikembangkan

estimasi waktu pemesinan untuk jenis operasi pemesinan yang berbeda

(turn, drill, dan lain-lain) dengan feature (drill dan noth) yang lebih kompleks dan variasi ukuran feature yang lebih banyak.

3. Perlu adanya penelitian lanjutan untuk mengetahui ada atau tidaknya

pengaruh jumlah mata sayat cutter, sudut mata sayat, dan tipe penyayatan awal (cut type) terhadap besarnya kecepatan pemakanan dan waktu potong (cutting time).

4. Penelitian tentang estimasi waktu proses pemesinan sangat luas, sehingga

masih banyak diperlukan penelitian lebih lanjut seperti waktu setup, waktu pemotongan (cutting time) dan waktu non-productive (loading dan unloading benda kerja, pengukuran dan pergerakan tool), dan lain-lain.

5. Peralatan, perlengkapan, dan fasilitas laboratorium CNC yang memadai

harus diupayakan untuk mendapatkan hasil penelitian estimasi waktu

pemesinan lebih akurat ataupun penelitian lainnya. Perlu perawatan yang