4. PERBAIKAN JADWAL KEDATANGAN SUPPLIER

4.1 Deskripsi Perusahaan

PT X Plant 1 dan Plant 2 sedang menjalan sistem supply baru, yaitu sistem Milkrun. Berbeda dengan sistem supply pada umumnya, pada sistem

Milkrun ini supplier tidak lagi mengirimkan barang yang dipesan oleh customer,

tetapi barang pesanan tersebut diambil oleh customer itu sendiri. Dalam hal PT X berperan sebagai customer, sehingga PT X mengambil barang pesanannya dari

supplier.

Dengan dijalankannya sistem Milkrun ini, maka dapat lebih memastikan kepastian supply serta mengurangi penumpukan di area kedatangan supplier (area

incoming) perusahaan. Namun, tidak semua supplier PT X masuk dalam sistem Milkrun, masih terdapat juga supplier yang melakukan sistem supply pada

umumnya atau bisa disebut supplier non-Milkrun. Supplier yang diikutkan dalam sistem Milkrun akan ditentukan oleh PT X berdasarkan:

1. Karakteristik jenis barang supplier.

Karakteristik jenis barang supplier yang dimasukkan dalam sistem Milkrun adalah barang yang dapat bertahan selama di perjalanan dan tidak menimbulkan cacat saat perjalanan. Hal ini dikarenakan dalam sistem

Milkrun, truk perusahaan harus berkeliling ke banyak supplier.

2. Kebutuhan bahan baku untuk produksi.

Barang supplier yang dapat dimasukkan ke dalam sistem Milkrun adalah barang yang menjadi bahan baku utama produksi dan bahan baku tersebut harus ada tepat pada saat dibutuhkan.

Pengambilan barang supplier sistem Milkrun dilakukan pada malam hari selama hari kerja (Senin-Jumat) dengan menggunakan truk perusahaan. Bahan baku yang diambil berupa komponen dan material, sebagai bahan baku produksi. Jenis dan jumlah barang yang diambil harus disesuaikan dengan surat jalan serta kanban yang dibawa oleh PIC delivery Milkrun. Setelah semua barang diambil di masing-masing perusahaan, maka truk Milkrun akan mengantarkannya ke PT X.

Barang Milkrun tersebut akan diletakan di area incoming PT X untuk dilakukan proses penerimaan barang. Proses tersebut terdiri dari:

1. Quality Inspection

Pengecekan kualitas barang yang dibawa sebelum masuk ke gudang yang dilakukan oleh petugas quality. Setelah pengecekan terhadap satu supplier selesai, petugas quality akan menyerahkan surat jalan kepada operator GR-O/S untuk segera dapat diproses. Tempat pemeriksaan juga harus dibersihkan dan merapikan check sheet pengecekan barang dari supplier tersebut sehingga tidak mengganggu saat pengecekan barang dari supplier berikutnya.

2. GR-O/S (Good Received dan Pembuatan Order sheet)

Proses memasukkan informasi penerimaan barang ke dalam sistem atau yang biasa disebut SAP dan pembuatan order sheet untuk pemesanan berikutnya ke supplier yang dilakukan oleh satu orang PPIC. Untuk pembuatan order

sheet petugas PPIC harus berkeliling gudang untuk mengambil kanban lepas

di masing-masing collecting kanban dan melihat PO (Purchasing Order), sebagai batasan jumlah barang yang akan dipesan ke supplier. Jumlah yang tertera di PO bersifat parsial atau dalam jumlah yang besar karena merupakan kebutuhan untuk satu bulan, oleh karena itu perlu adanya order sheet yang menjadi acuan jumlah barang yang harus dibawa oleh supplier ke perusahaan per periode kedatangan. Selain PO dan order sheet, jumlah barang yang dipesan ke supplier harus berdasarkan quota masing-masing supplier yang telah ditentukan oleh purchase. Hal ini dimaksudkan agar jumlah barang yang dipesan per periode tidak terlalu berfluktuatif atau dapat dikatakan rata utuk tiap pengirimannya. Jika jumlah yang dikirimkan tidak terlalu berfluktuatif maka hal tersebut tidak akan membebankan supplier sehingga pengiriman dapat lebih just in time.

Proses penerimaan barang Milkrun tidak dapat dilakukan langsung saat barang tersebut tiba di area incoming PT X, karena pada malam hari tidak ada PIC yang bertugas dalam proses penerimaan barang (Quality dan PPIC). Hal ini membuat proses penerimaan barang Milkrun baru dapat dilakukan pada pagi harinya. Flow sistem Milkrun dapat dilihat pada Gambar 2.3. Supplier non-Milkrun PT X Plant

perusahaan. Barang supplier non-Milkrun sebelum masuk ke gudang juga harus melewati proses penerimaan barang (Quality Inspection dan GR-O/S). Supplier baru boleh meninggalkan perusahaan apabila barang telah melewati proses penerimaan barang, masuk ke gudang dan supplier tersebut menerima bukti penerimaan barang tersebut (hasil print GR) dan order sheet untuk jenis dan jumlah barang yang dipesan perusahaan periode kedatangan berikutnya.

Supplier non-Milkrun dapat diklasifikasikan menjadi 3 (tiga) macam:

1. Supplier Regular

Supplier yang khusus mengantarkan komponen yang menjadi bahan utama

dalam produksi.

Gambar 4.1 Salah Satu Komponen yang Dikirimkan oleh Supplier Regular

2. Supplier non-Regular

Supplier yang mengantarkan barang-barang pendukung produksi (factory supply), seperti: sarung tangan, karet, tape isolasi, plastik dan lain-lain.

3. Supplier material

Supplier material biasa mengantarkan material yang merupakan bahan dasar

untuk produksi.

Gambar 4.3 Salah Satu Material yang Dikirimkan oleh Supplier Material

Pemesanan barang ke supplier regular dilakukan secara kontinu oleh perusahaan. Oleh sebab itu, waktu kedatangan supplier regular diatur berdasarkan jadwal kedatangan supplier yang telah dibuat perusahaan. Jadwal ini dibuat dengan tujuan menghindari atau paling tidak meminimalkan penumpukan barang di area incoming perusahaan.

Supplier non-regular dan supplier material tidak dijadwalkan

kedatangannya, karena jumlah kebutuhan barangnya yang berfluktuasi. Ada suatu keadaan dimana perusahaan tidak memesan barang atau malah memesan barang tersebut secara kontinu sampai periode tertentu. Oleh sebab itu, pemesanan barang dan kedatangan supplier non-regular dan supplier material juga tidak dapat dijadwalkan secara tetap.

Jumlah barang yang dipesan terhadap supplier regular, supplier

non-regular dan supplier material ditentukan berdasarkan kanban yang lepas (kanban

dari barang yang telah digunakan untuk keperluan produksi) dan telah diletakkan di collecting kanban. Tiap-tiap barang di gudang PT X pasti memiliki collecting kanban sendiri. Kanban-kanban lepas pada collecting kanban tersebut akan ditarik

SUPPLIER

MEMBAWA KANBAN YANG LUNAS, PO DAN SURAT JALAN

KANBAN DI SCAN (GR), MASUK KE DALAM SAP

BARANG-BARANG YANG SUDAH DI GR DIMASUKKAN KE STORE

BARANG DIGUNAKAN

KANBAN YANG SUDAH DIGUNAKAN DILEPAS DAN DILETAKKAN DI TEMPAT KANBAN (COLLECTING

KANBAN)

KANBAN YANG TELAH DILEPAS DI PILAH-PILAH PER

SUPPLIER UNTUK DILAKUKAN ORDER DAN ADA

ORDERSHEET NYA

DIBERIKAN PADA PIHAK SUPPLIER SAAT

SUPPLIER DATANG UNTUK MELAKUKAN DELIVERY

KANBAN TETAP MENEMPEL SAMPAI ADA ORDER LAGI

YA TIDAK QUALITY INSPECTION BARANG OK YA CLAIM TIDAK

KANBAN LEPAS

MASUK KE COLLECTING

KANBAN

DI AMBIL OPERTOR UNTUK DIMASUKAN KE TEMPAT KANBAN SIAP ORDER

DIBUATKAN ORDERSHEET (SEBAGAI BENTUK ORDER KE SUPPLIER)

ORDERSHEET DIBERIKAN KE SUPPLIER SAAT

KEDATANGAN SUPPLIER KE AWP

BARANG AKAN DIKIRIM SESUAI DENGAN CYCLE ISSUE SUPPLIER

Gambar 4.6 Flow Chart Proses Penarikan Kanban Lepas untuk Order

4.2. Kondisi Area Incoming PT X Plant 1 dan Plant 2 Saat Ini

Sistem Milkrun yang telah dijalankan saat ini menimbulkan masalah

baru. Semakin banyak supplier yang dilibatkan dalam sistem Milkrun ini tentunya akan menambah waktu proses penerimaan barang Milkrun. Proses penerimaan barang Milkrun yang sebelumnya dapat diselesaikan sebelum supplier

non-Milkrun datang menjadi belum dapat terselesaikan. Akibatnya ketika supplier non-Milkrun tiba, PIC yang bertugas harus memprioritaskan penanganan barang

non-Milkrun tidak dapat meninggalkan area incoming perusahaan apabila barang yang

dibawa belum selesai diproses. Masalah yang ditimbulkan oleh keadaan ini adalah terjadi penumpukan barang Milkrun yang belum selesai diproses dan barang

supplier non-Milkrun yang menunggu untuk segera diproses. Berikut ini adalah

ilustrasi yang menggambarkan kedatangan supplier non-Milkrun sesuai jadwal lama ketika barang Milkrun belum selesai diproses.

Gambar 4.7 Flow Proses di Area Incoming PT X Plant 1 dan PT X Plant 2 yang Mengakibatkan Penumpukan

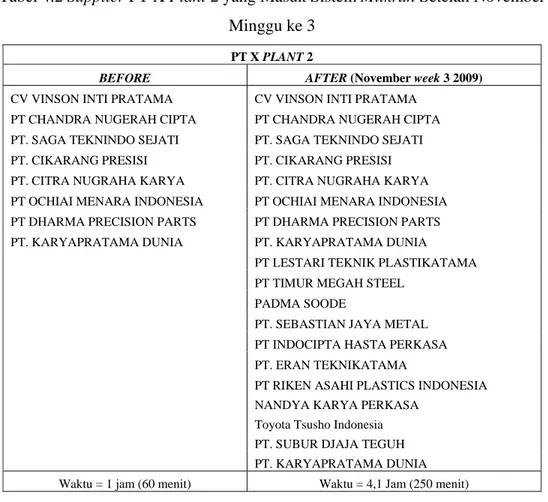

Sejak minggu ke 3 bulan November 2009, PT X telah menambah

supplier yang dimasukkan ke dalam sistem Milkrun dengan jumlah yang cukup

banyak. Daftar supplier yang ikut serta dalam sistem Milkrun sebelum dan sesudah minggu ke 3 bulan November 2009 dapat dilihat pada tabel 4.1 dan tabel 4.2.

Cycle time = 250 menit

Tabel 4.1 Supplier PT X Plant 1 yang Masuk Sistem Milkrun Setelah November Minggu ke 3

PT X PLANT 1

BEFORE AFTER (November minggu ke 3 2009)

CV VINSON INTI PRATAMA CV VINSON INTI PRATAMA PT CHANDRA NUGERAH CIPTA PT CHANDRA NUGERAH CIPTA PT ESKA CAHYADI BERSAUDARA PT ESKA CAHYADI BERSAUDARA PT. SAGA TEKNINDO SEJATI PT. SAGA TEKNINDO SEJATI

PT. CIKARANG PRESISI PT. CIKARANG PRESISI

PT. HANS PLATINDO PT. HANS PLATINDO

PT. FILTECH INDONESIA PT. FILTECH INDONESIA

PT NITTO MATERIALS INDONESIA PT NITTO MATERIALS INDONESIA PT LESTARI TEKNIK PLASTIKATAMA PT LESTARI TEKNIK PLASTIKATAMA PT. CITRA NUGRAHA KARYA PT. CITRA NUGRAHA KARYA

PT ARMSTRONG INDUSTRI INDONESIA PT ARMSTRONG INDUSTRI INDONESIA PT ASIA HODA INDONESIA PT ASIA HODA INDONESIA

PT RIKEN ASAHI PLASTICS INDONESIA PT RIKEN ASAHI PLASTICS INDONESIA TOYOTA TSUSHO INDONESIA TOYOTA TSUSHO INDONESIA

PT. ADHIWIJAYA

PT. ERAN TEKNIKATAMA

PT SEBASTIAN JAYA METAL

PT INDOCIPTA HASTA PERKASA

PT. NANDYA KARYA PERKASA

PT. HANS PLATINDO

PADMA SOODE

PT. SUBUR DJAJA TEGUH

Tabel 4.2 Supplier PT X Plant 2 yang Masuk Sistem Milkrun Setelah November Minggu ke 3

PT X PLANT 2

BEFORE AFTER (November week 3 2009)

CV VINSON INTI PRATAMA CV VINSON INTI PRATAMA PT CHANDRA NUGERAH CIPTA PT CHANDRA NUGERAH CIPTA PT. SAGA TEKNINDO SEJATI PT. SAGA TEKNINDO SEJATI PT. CIKARANG PRESISI PT. CIKARANG PRESISI PT. CITRA NUGRAHA KARYA PT. CITRA NUGRAHA KARYA PT OCHIAI MENARA INDONESIA PT OCHIAI MENARA INDONESIA PT DHARMA PRECISION PARTS PT DHARMA PRECISION PARTS PT. KARYAPRATAMA DUNIA PT. KARYAPRATAMA DUNIA

PT LESTARI TEKNIK PLASTIKATAMA

PT TIMUR MEGAH STEEL

PADMA SOODE

PT. SEBASTIAN JAYA METAL

PT INDOCIPTA HASTA PERKASA

PT. ERAN TEKNIKATAMA

PT RIKEN ASAHI PLASTICS INDONESIA

NANDYA KARYA PERKASA

Toyota Tsusho Indonesia

PT. SUBUR DJAJA TEGUH

PT. KARYAPRATAMA DUNIA

Waktu = 1 jam (60 menit) Waktu = 4,1 Jam (250 menit)

Kedatangan supplier regular yang masih mengikuti jadwal lama dan

kedatangan supplier non-regular dan supplier material yang tidak terjadwalkan, menyebabkan terjadinya penumpukan di area Incoming baik di PT X Plant 1 maupun di PT X Plant 2. Jadwal kedatangan supplier regular yang lama, dibuat dengan pertimbangan waktu penanganan barang Milkrun dapat diselesaikan dalam waktu satu jam (Tabel 4.3 dan Tabel 4.4). Sedangkan setelah dilakukan perhitungan ulang, waktu yang dibutuhkan untuk proses penanganan semua barang Milkrun (setelah November minggu ke 3) di PT X masing-masing adalah berkisar 250 menit. Dari situ terlihat akar permasalahan dari terjadinya penumpukan barang di area Incoming, yakni jadwal kedatangan supplier yang digunakan sudah tidak sesuai dengan kondisi saat ini.

31

Tabel 4.3 Schedule Kedatangan Supplier yang Telah Ditetapkan di PT X Plant 1 (Before)

Sumber: PT X Plant 1

SENIN SELASA RABU KAMIS JUM'AT 07:15 08:15 Buat Order sheet Buat Order sheet Buat Order sheet Buat Order sheet Buat Order sheet

08:15 09:15 Milk run Milk run Milk run Milk run Milk run

09:15 09:30 PT. Duta Nichirindo PT. Duta Nichirindo PT. Duta Nichirindo PT. Duta Nichirindo PT.Duta Nichirindo

09:30 09:40 I S T I R A H A T

09:40 09:55 PT. Duta Nichirindo PT. Duta Nichirindo PT. Duta Nichirindo PT. Duta Nichirindo PT.Duta Nichirindo 09:55 10:35 PT. Indokarlo Perkasa PT. Indokarlo Perkasa PT. Indokarlo Perkasa PT. Indokarlo Perkasa PT. Indokarlo Perkasa 10:35 11:00 PT. Nippon Denso Ind. PT. Adhiwijaya PT. Naga Sakti PT. Nippon Denso Ind. PT. Indo Cipta Hasta Perkasa 11:00 11:35 PT. Karya putra sangkuriang PT. Caturindo PT. Garuda Metalindo PT. karya putra sangkuriang PT. Caturindo

11:35 12:00 PT. Indo Cipta Hasta Perkasa PT Dalara PT. Arai Istirahat jum'at

12:00 12:40 I S T I R A H A T

12:40 13:10 PT. Nandya Karya Perkasa PT. Nandya Karya Perkasa PT. Nandya Karya Perkasa PT. Nandya Karya Perkasa Istirahat jum'at 13:10 13:45 PT. Purna Bhakti Utama PT. IRC Inoac Indonesia PT. Nitto Alam PT. Purna Bhakti Utama PT. Nandya Karya Perkasa 13:45 14:20 PT. Sebastian Jaya Metal PT. Sebastian Jaya Metal PT. Sebastian Jaya Metal PT. Sebastian Jaya Metal PT. IRC Inoac Indonesia

14:20 14:30 PT. Arai PT. Arai PT. Sebastian Jaya Metal

14:30 14:40 I S T I R A H A T

14:40 15:05 PT. Eran Teknikatama PT. Eran Teknikatama PT. Eran Teknikatama PT. Eran Teknikatama PT. Eran Teknikatama

15:05 15:30 Expent PT. Pentaplast Expent All Material PT. Pentaplast

15:25 16:00 PT. Asalta Mandiri Agung PT. Asalta Mandiri Agung PT. Asalta Mandiri Agung PT. Asalta Mandiri Agung PT. Asalta Mandiri Agung

31 Unive rsit as Kriste n P e tr a

Tabel 4.4 Schedule Kedatangan Supplier yang Telah Ditetapkan di PT X Plant 2 (Before)

SENIN SELASA RABU KAMIS JUMAT

07.00-08.00 MILKRUN MILKRUN MILKRUN MILKRUN MILKRUN

08.00-08.30 IKP IKP IKP IKP IKP

08.15-08.45 KOPKAR KOPKAR KOPKAR KOPKAR KOPKAR

08.30-09.15 SINAR LOGAM SINAR LOGAM SINAR LOGAM SINAR LOGAM SINAR LOGAM

08.45-09.15 SEBASTIAN SEBASTIAN SEBASTIAN SEBASTIAN SEBASTIAN

09.00-09.30 CARGLOS CARGLOSS CARGLOSS CARGLOSS CARGLOSS

09.00-09.30 MENZA MENZA MENZA MENZA MENZA

09.15-09.50 HANZ HANS HANS HANS HANS

09.30-10.00 NIPOON NIPPON NIPPON NIPPON NIPPON

09.45-10.15 NISAKA NISAKA NISAKA NISAKA NISAKA

09.45-10.15 NAGASE NAGASE NAGASE NAGASE NAGASE

09.50-11.30 BIK BIK BIK BIK BIK

11.20-11.50 NKP NKP NKP NKP NKP

11.35-12.00 KARYA USAHA P PADMA SOODE KARYA PUTRA KARYA PUTRA

11.50-12.50 PBU ANUGERAH CO SUBUR ANUGERAH CO SUBUR DJAYA

13.05-13.20 ERAN SSA ERAN SSA ERAN

13.20-13.50 ANEKA KOMKAR GARUDA ANEKA KOMKAR GARUDA

13.35-14.05 PK HARAPAN PENTAPLAST PK HARAPAN PENTAPLAS

13.50-14.20 MULTI FAST PACK INAN MULTIFAST PACK INAN

14.00-14.30 CMC ASALTA CMC ASALTA CMC

14.00-14.35 INDAH RAYA INDAH RAYA

14.20-14.50 KPS KPS

14.35-15.05 MEIWA MEIWA MEIWA

14.45-15.15 ANDHIKA ANDHIKA ANDHIKA

14.50-15.20 TMS TMS

15.10-15.40 AFIXOGYO

15.25-16.00 TRI LESTARI TRI LESTARI

Sumber: PT X Plant 2 32 Unive rsit as Kriste n P e tr

Berdasarkan perhitungan lama waktu supplier berada di PT X, dapat dilihat beban kerja terberat adalah di PIC quality inspection yang hanya 1 (satu) orang. Jika quality inspection belum selesai maka proses GR-O/S tidak dapat dilakukan (Gambar 4.5). Dan dari Tabel 4.6 akan terlihat kelebihan waktu yang diakibatkan oleh beban kerja tersebut di PT X Plant 1 terjadi di hari Senin (25,07 menit) dan hari Jumat (39,023 menit), sedangkan PT X Plant 2 tampak di hari Kamis (190,1775 menit). Namun, apabila quality inspection dilakukan terburu-buru maka PIC quality inspection dapat melewatkan beberapa poin penting dalam pemeriksaan quality.

Tabel 4.5 Data Lama Waktu Proses Penerimaan Barang dari Supplier per Hari

Hari

Supplier Milkrun Supplier Regular Total

Plant 1

(Menit)

Plant 2

(Menit)

Plant 1 (Menit) Plant 2 (menit) Plant 1

(Menit)

Plant 2

(Menit)

QC GR O/S Total QC GR O/S Total Senin 250 247,54 52,468 75,058 375,07 154,54 49,675 63,168 267,38 625,07 517,38 Selasa 173,64 46,428 60,098 280,17 200,43 61,053 78,59 340,07 530,165 590,07 Rabu 192,03 48,375 63,418 303,82 153,33 46,51 58,708 258,55 553,818 508,546 Kamis 193,83 39,7 56,65 290,18 172,85 54,288 68,453 295,59 540,178 790,178 Jumat 249,43 58,95 80,64 389,02 145,09 46,375 59,6 251,07 639,023 501,065

Tabel 4.6 Kelebihan Waktu yang Terjadi di PT X

Hari

Total Over Time Plant 1 (Menit) Plant 2 (Menit) Plant 1 (Menit) Plant 2 (Menit) Senin 625,07 517,38 25,07 * Selasa 530,165 590,07 * * Rabu 553,8175 508,546 * * Kamis 540,1775 790,1775 * 190,1775 Jumat 639,023 501,065 39,023 * * masih masuk dalam jam kerja per shift dan OT

4.3 Kondisi Area Incoming PT X Plant 1 dan Plant 2 Ideal

Idealnya, barang dari supplier sistem Milkrun harus selesai diproses sebelum supplier non-Milkrun tiba, sehingga area incoming dalam keadaan kosong dan dapat dijadikan area penempatan sementara barang supplier

non-Milkrun yang akan ditangani. Aliran proses penerimaan barang dari supplier di

area Incoming dalam kondisi ideal dapat dilihat pada Gambar 4.9.

Gambar 4.8 Flow Proses di Area Incoming PT X dalam Kondisi Ideal

4.4 Rancangan

4.4.1 Penambahan Jumlah PIC Quality di PT X Plant 1 dan Plant 2

Dari perhitunggan waktu masing-masing proses dalam menangani barang-barang semua supplier, dengan memperhitungkan barang Milkrun maka waktu yang dibutuhkan akan melebihi jam kerja serta melebihi OT (Over Time) yang diijinkan (Tabel 4.5).

Berdasarkan perincian waktu proses penerimaan barang dari supplier,

quality inspection membutuhkan waktu yang paling lama (dengan 1 orang). Untuk

mempercepat proses inspeksi di area incoming PT X, maka diusulkan penambahan jumlah operator quality menjadi 2 (dua) orang untuk penanganan barang supplier regular. Dengan tujuan agar dapat mengurangi penumpukan barang-barang dari supplier di area incoming serta mengurangi total waktu proses penerimaan barang dari supplier dan dapat masuk ke gudang.

Melalui koordinasi dengan departemen Quality PT X, tidak boleh ada penambahan orang baru padahal ada operator quality dari area lain yang menganggur setelah jam istirahat siang (diatas pk 12.50 WIB). Agar operator tersebut tidak menganggur, maka setelah jam istirahat siang operator tersebut diminta membantu di area incoming. Hal tersebut juga membuat perusahaan dapat mengoptimalkan operator quality.

Detail waktu yang untuk proses quality terhadap barang dari supplier regular, lama waktu proses GR-O/S per supplier yang datang ke PT X untuk

masing-masing supplier dapat dilihat di Tabel 4.5. Dari Tabel 4.5 dapat dilihat bahwa untuk setiap harinya proses penanganan barang dari supplier di PT X selalu melebihi batasan waktu kerja per shift (8 jam per shift) dan khusus hari Senin dan Jumat di PT X Plant 1 dan hari Kamis di PT X Plant 2 waktu penanganan barang dari supplier tidak hanya melebihi batasan waktu kerja per

shift tetapi juga waktu OT (Over Time) yang diijinkan oleh perusahaan (2 jam).

Oleh karena itu, penambahan operator quality menjadi dua orang diharapkan dapat mengurangi penumpukan barang supplier non-Milkrun dan mengurangi total waktu proses penerimaan barang setelah jam istirahat siang (Tabel 4.7).

Detail reduce waktu total dapat dilihat di Tabel 4.8 dan Tabel 4.9. Perhitungan

waktu reduce total tersebut didapatkan dengan menghitung selisih total waktu proses dengan satu orang quality dan dengan dua orang quality yang dilihat dari aspek waktu (menit), persentase pengurangan, dan biaya yang dapat dihemat. Di PT X per detik adalah Rp. 0.56,00. Untuk lebih jelas maka dapat dilihat perbandingan waktu before (satu quality) dan after (dua quality setelah jam istirahat) untuk PT X Plant 1 (Gambar 4.10) dan PT X Plant 2 (Gambar 4.11). Dan flow proses akan berubah (Gambar 4.7), supplier yang datang dengan

membawa lebih dari satu jenis barang akan ditangani oleh dua orang operator

quality. Barang A oleh operator quality 1, barang B oleh operator quality 2, dan

begitu seterusnya sampai semua jenis barang yang dibawa supplier telah diperiksa.

Tabel 4.7 Data Lama Waktu Proses Penerimaan Barang dari Supplier per Hari dengan Dua PIC Quality

Hari

Supplier Milkrun Supplier Regular Total

Plant 1

(Menit)

Plant 2

(Menit)

Plant 1 (Menit) Plant 2 (menit)

Plant 1

(Menit)

Plant 2

(Menit) QC GR O/S Total QC GR O/S Total

Senin 250 123,77 52,47 75,06 251,30 77,27 49,68 63,17 190,11 501,30 440,11 Selasa 86,82 46,43 60,10 193,35 100,21 61,05 78,59 239,86 443,35 489,86 Rabu 96,01 48,38 63,42 207,81 76,66 46,51 58,71 181,88 457,81 431,88 Kamis 96,91 39,70 56,65 193,26 86,43 54,29 68,45 209,17 443,26 693,26 Jumat 124,72 58,95 80,64 264,31 72,55 46,38 59,60 178,52 514,31 428,52

Tabel 4.8 Total Reduce Waktu Proses Penerimaan Barang dari Supplier dengan Dua PIC Quality di PT X Plant 1

PLANT

1 Before After

REDUCE TIME

(Menit) PERCENT COST (Rp)

SENIN 625,07 501,30 123,72 19,80% 4156,992

SELASA 530,165 443,35 86,82 16,38% 2917,152

RABU 553,8175 457,81 96,0125 17,34% 3226,02

KAMIS 540,1775 443,26 96,94 17,94% 3257,184

JUMAT 639,023 514,31 124,72 19,52% 4190,592

Tabel 4.9 Total Reduce Waktu Proses Penerimaan Barang dari Supplier dengan Dua PIC Quality di PT X Plant 2

PLANT 2 Before After

REDUCE TIME (Menit) PERCENT COST (Rp) SENIN 517,38 440,11 76,664 15,08% 2575,91 SELASA 590,07 489,86 86,425 15,84% 2903,88 RABU 508,546 431,88 72,545 14,48% 2437,512

Gambar 4.9 Grafik Perbandingan Total Waktu Lama Supplier di PT X Plant 1

Before dan After Dua Orang Quality

Gambar 4.10 Grafik Perbandingan Total Waktu Lama Supplier di PT X Plant 2

SUPPLIER

MEMBAWA SAMPLE,

CHECKSHEET SERTA SURAT

JALAN QUALITY INSPECTION OPERATOR QUALITY 1 CEK PART A OPERATOR QUALITY 2 CEK PART B BARANG OK PROSES GR DAN PEMBUATAN ORDERSHEET BARANG MASUK STORE YA CLAIM TIDAK

Gambar 4.11 Flow Proses Setelah PIC Quality Menjadi Dua Orang

4.4.2 Rancangan Perbaikan Jadwal Kedatangan Supplier non-Milkrun di PT X Plant 1 dan Plant 2

Penambahan supplier Milkrun pasti akan merubah jadwal kedatangan

supplier non-Milkrun. Hal tersebut dikarenakan waktu penanganan terhadap

adalah supplier non-Milkrun yang datang pagi hari. Untuk itu perlu dibuat jadwal kedatangan supplier non-Milkrun. Selain itu jadwal yang dirancang juga akan mempertimbangkan supplier non-Milkrun yang kedatangannya hanya berdasarkan kebutuhan (supplier non-regular dan supplier material), agar tidak terjadi penumpukan saat antar supplier regular, supplier non-regular dan supplier material datang.

Jadwal kedatangan supplier yang baru untuk PT X Plant 1 (Tabel 4.9) dan untuk PT X Plant 2 (Tabel 4.10) disusun berdasarkan total waktu proses penerimaan yang dibutuhkan untuk masing-masing supplier per hari (Senin-Jumat) dengan dua PIC quality dan satu PIC GR-O/S dengan tujuan untuk mengatur lama waktu supplier berada di area Incoming perusahaan, agar mengurangi penumpukan barang, supplier, dan penumpukan di area unloading yang kapasitasnya hanya untuk satu truk.

Urutan supplier regular yang datang serta hari kedatangannya didapatkan dari hasil koordinasi dengan purchase, dimana masing-masing supplier memiliki

cycle issues (siklus kedatangan berdasarkan kebutuhan) sendiri-sendiri

berdasarkan kapasitas dan kebutuhan produksi. Serta ada beberapa permintaan khusus dari purchase yang juga telah dikoordinasikan dengan PPIC, seperti:

1. Supplier Indokarlo Perkasa, diberi toleransi untuk datang ditengah penanganan barang supplier sistem Milkrun, mengingat PT X Plant 1 dan PT X Plant 2 memesan banyak jenis barang dengan quantity yang banyak pula pada perusahaan tersebut dan jarak yang sangat dekat dengan PT X Plant 1 dan PT X Plant 2.

2. Supplier Duta Nichirindo yang sebenarnya merupakan supplier non-regular, namun kedatangan supplier non-regular tersebut dijadwalkan setiap hari dengan pertimbangan barang dari supplier tersebut sering digunakan dan cepat habis untuk mendukung kebutuhan produksi di PT X Plant 1.

Supplier non-regular disisipkan pada sela waktu yang ada, karena waktu

penanganan terhadap supplier non-regular hanya menghitung quantity serta mencocokan dengan order sheet yang ada. Barang yang dibawa oleh supplier

non-regular adalah factory supply atau dapat disebut sebagai bahan pendukung

sehingga barang-barang tersebut memakan waktu pengecekan serta proses memasukkan ke informasi (GR) jauh lebih sedikit jika dibandingkan dengan waktu untuk penanganan barang dari supplier non-Milkrun.

Jadwal kedatangan supplier yang dirancang tersebut (Tabel 4.10 dan

Tabel 4.11) harus dikonfirmasikan pada supplier yang bersangkutan, sehingga tidak akan terjadi keterlambatan yang bisa menyebabkan urutan kedatangan akan berubah dan tidak menutup kemungkianan akan terjadi antrian. Apabila masih ada keterlambatan, maka sebagai konsekuensinya supplier tersebut harus menunggu sampai penanganan terhadap barang supplier yang datang tepat waktu selesai dilakukan.

41

Tabel 4.10 Jadwal Kedatangan Supplier Untuk PT X Plant 1

41 U n iv er si ta s K ri s te n P e tr a

Tabel 4.11 Jadwal Kedatangan Supplier Untuk PT X Plant 2 42 Univers ita s Kr is ten Pet