NAMA / INSTITUSI

: PT. PP – PERDANA, KSO

BIDANG KEGIATAN

: Construction and Investment

ALAMAT & TELEPON

: Plaza PP – Wisma Subiyanto,

Jl. TB . Simatupang No. 57

Pasar Rebo – Jakarta 13760

Telp. (021) 8403909 / 8403883

Fax. (021) 8403914

PIMPINAN

: Ir. Bambang Triwibowo

JUDUL KARYA :

FORMULIR PENDAFTARAN

PENGHARGAAN KINERJA

PROYEK KONSTRUKSI INDONESIA TAHUN 2013

Green Building dan Safety Proyek

Jembatan Kembar Samarinda

Kategori : Bangunan Prasarana Transportasi (Jembatan)

NAMA / INSTITUSI

: PT. PP – PERDANA, KSO

BIDANG KEGIATAN

: Construction and Investment

ALAMAT & TELEPON

: Plaza PP – Wisma Subiyanto,

Jl. TB . Simatupang No. 57

Pasar Rebo – Jakarta 13760

Telp. (021) 8403909 / 8403883

Fax. (021) 8403914

PIMPINAN

: Ir. Bambang Triwibowo

JUDUL KARYA :

FORMULIR PENDAFTARAN

PENGHARGAAN KINERJA

PROYEK KONSTRUKSI INDONESIA TAHUN 2013

Green Building dan Safety Proyek

Jembatan Kembar Samarinda

Kategori : Bangunan Prasarana Transportasi (Jembatan)

NAMA / INSTITUSI

: PT. PP – PERDANA, KSO

BIDANG KEGIATAN

: Construction and Investment

ALAMAT & TELEPON

: Plaza PP – Wisma Subiyanto,

Jl. TB . Simatupang No. 57

Pasar Rebo – Jakarta 13760

Telp. (021) 8403909 / 8403883

Fax. (021) 8403914

PIMPINAN

: Ir. Bambang Triwibowo

JUDUL KARYA :

FORMULIR PENDAFTARAN

PENGHARGAAN KINERJA

PROYEK KONSTRUKSI INDONESIA TAHUN 2013

Green Building dan Safety Proyek

Jembatan Kembar Samarinda

Kategori : Bangunan Prasarana Transportasi (Jembatan)

Jakarta, 10 Oktober 2013 Corporate Secretary PT. PP (Persero) Tbk

Ir. Taufik Hidayat, M.Tech

PENGHARGAAN KINERJA PROYEK KONSTRUKSI 2013

I. DATA PROYEK YANG DIAJUKAN

a. Judul/Nama Proyek : Pembangunan Jembatan Kembar Samarinda (Mahakam IV) MYC

b. Lokasi Proyek : Kota Samarinda, Kalimantan Timur c. Kategori Penghargaan :

A. Kategori proyek dengan nilai diatas Rp. 75 Milyar 1. Pelaksanaan Bangunan Gedung Lebih dari 8 Lantai 2. Pelaksanaan Bangunan Gedung Kurang dari 8 Lantai

3. Pelaksanaan Bangunan Prasarana Transportasi

4. Pelaksanaan Bangunan Prasarana Sumber Daya Air 5. Pelaksanaan Bangunan Prasarana Industri

B. Kategori proyek dengan nilai diatas Rp. 10-75 Milyar 1. Pelaksanaan Bangunan Gedung

2. Pelaksanaan Bangunan Sipil

3. Pelaksanaan Bangunan Instalasi Pengolahan Air Bersih dan Air Limbah

II. DATA PERUSAHAAN a. Nama Perusahaan : PT. PP (Persero), Tbk

b. Alamat : Plaza PP – Wisma Subiyanto

Jl. TB. Simatupang No. 57 Pasar Rebo – Jakarta 13760 Tel.(021) 8403909 / 8403883 Fax.(021) 8403914 c. Tanggal pendirian : 26 Agustus 1953

I. DATA PERUSAHAAN

1. Nama Perusahaan : PT. PP (Persero) Tbk.

2. Alamat : JL. Letjen TB. Simatupang No.57, Pasar Rebo, Jakarta 13760 Telp : (021) 8403883, 8403909 Fax : (021) 8403914

Website:www.pt-pp.com, Email:pp1@pt-pp.com,pp2@ptpp.com

3. Tanggal didirikan : 26 Agustus 1953

4. Jenis Usaha : Construction & Investment 5. Daftar Direksi

No Direktur Nama Lengkap & Gelar

1. Direktur Utama Ir. Bambang Triwibowo 2. Direktur Teknik dan Pengembangan Bisnis Ir. Harry Nugroho, MM 3. Direktur Keuangan Ir. Tumiyana, MBA. 4. Direktur Operasi Ir. Ketut Darmawan 5. Direktur Pemasaran Ir. I Wayan Karioka

6. Jumlah Kepala Proyek & Tim Project Management : 104 Manager Proyek & 165 Tim Project

Management.

7. Anggota Asosiasi : No Nama Asosiasi

1 GBCI (Green Building Council Indonesia) 2. AKI (Asosiasi Kontraktor Indonesia) 3. KADIN (Kamar Dagang dan Industri)

4. AKLI (Asosiasi Kontraktor Listrik & Mekanikal Indonesia) 5. ASPEKNAS (Asosiasi Pelaksana Konstruksi Nasional) 6. AKAINDO (Asosiasi Kontraktor Air Indonesia)

7. GAPEKSINDO (Gabungan Perusahaan Konstruksi Nasional Indonesia) 8. APNATEL (Asosiasi Perusahaan Nasional Telekomunikasi)

9. GAPENRI (Gabungan Perusahaan Nasional Rancangbangun Indonesia) 8. Lampiran data pendukung :

a. Fotokopi SIUJK yang masih berlaku b. Fotokopi Sertifikat Badan Usaha c. Fotokopi Sertifikat ISO 9001 : 2008 d. Fotokopi Sertifikat OHSAS 18001 : 2007 e. Fotokopi ISO 14001 : 2004

I. DATA PERUSAHAAN

1. Nama Perusahaan : PT. PP (Persero) Tbk.

2. Alamat : JL. Letjen TB. Simatupang No.57, Pasar Rebo, Jakarta 13760 Telp : (021) 8403883, 8403909 Fax : (021) 8403914

Website:www.pt-pp.com, Email:pp1@pt-pp.com,pp2@ptpp.com

3. Tanggal didirikan : 26 Agustus 1953

4. Jenis Usaha : Construction & Investment 5. Daftar Direksi

No Direktur Nama Lengkap & Gelar

1. Direktur Utama Ir. Bambang Triwibowo 2. Direktur Teknik dan Pengembangan Bisnis Ir. Harry Nugroho, MM 3. Direktur Keuangan Ir. Tumiyana, MBA. 4. Direktur Operasi Ir. Ketut Darmawan 5. Direktur Pemasaran Ir. I Wayan Karioka

6. Jumlah Kepala Proyek & Tim Project Management : 104 Manager Proyek & 165 Tim Project

Management.

7. Anggota Asosiasi : No Nama Asosiasi

1 GBCI (Green Building Council Indonesia) 2. AKI (Asosiasi Kontraktor Indonesia) 3. KADIN (Kamar Dagang dan Industri)

4. AKLI (Asosiasi Kontraktor Listrik & Mekanikal Indonesia) 5. ASPEKNAS (Asosiasi Pelaksana Konstruksi Nasional) 6. AKAINDO (Asosiasi Kontraktor Air Indonesia)

7. GAPEKSINDO (Gabungan Perusahaan Konstruksi Nasional Indonesia) 8. APNATEL (Asosiasi Perusahaan Nasional Telekomunikasi)

9. GAPENRI (Gabungan Perusahaan Nasional Rancangbangun Indonesia) 8. Lampiran data pendukung :

a. Fotokopi SIUJK yang masih berlaku b. Fotokopi Sertifikat Badan Usaha c. Fotokopi Sertifikat ISO 9001 : 2008 d. Fotokopi Sertifikat OHSAS 18001 : 2007 e. Fotokopi ISO 14001 : 2004

I. DATA PERUSAHAAN

1. Nama Perusahaan : PT. PP (Persero) Tbk.

2. Alamat : JL. Letjen TB. Simatupang No.57, Pasar Rebo, Jakarta 13760 Telp : (021) 8403883, 8403909 Fax : (021) 8403914

Website:www.pt-pp.com, Email:pp1@pt-pp.com,pp2@ptpp.com

3. Tanggal didirikan : 26 Agustus 1953

4. Jenis Usaha : Construction & Investment 5. Daftar Direksi

No Direktur Nama Lengkap & Gelar

1. Direktur Utama Ir. Bambang Triwibowo 2. Direktur Teknik dan Pengembangan Bisnis Ir. Harry Nugroho, MM 3. Direktur Keuangan Ir. Tumiyana, MBA. 4. Direktur Operasi Ir. Ketut Darmawan 5. Direktur Pemasaran Ir. I Wayan Karioka

6. Jumlah Kepala Proyek & Tim Project Management : 104 Manager Proyek & 165 Tim Project

Management.

7. Anggota Asosiasi : No Nama Asosiasi

1 GBCI (Green Building Council Indonesia) 2. AKI (Asosiasi Kontraktor Indonesia) 3. KADIN (Kamar Dagang dan Industri)

4. AKLI (Asosiasi Kontraktor Listrik & Mekanikal Indonesia) 5. ASPEKNAS (Asosiasi Pelaksana Konstruksi Nasional) 6. AKAINDO (Asosiasi Kontraktor Air Indonesia)

7. GAPEKSINDO (Gabungan Perusahaan Konstruksi Nasional Indonesia) 8. APNATEL (Asosiasi Perusahaan Nasional Telekomunikasi)

9. GAPENRI (Gabungan Perusahaan Nasional Rancangbangun Indonesia) 8. Lampiran data pendukung :

a. Fotokopi SIUJK yang masih berlaku b. Fotokopi Sertifikat Badan Usaha c. Fotokopi Sertifikat ISO 9001 : 2008 d. Fotokopi Sertifikat OHSAS 18001 : 2007 e. Fotokopi ISO 14001 : 2004

I. DATA UTAMA PROYEK

a. Nama Proyek : Pembangunan Jembatan Kembar Samarinda (Mahakam IV) MYC b. Lokasi : Kota Samarinda, Kalimantan Timur

c. Kontrak : 602/774/KPA/PEMB.JBT-K/XI/2012; tanggal : 08 Nopember 2012 NK+PPN : Rp 171.680.269.000,00

d. Adendum I : 05/PPPK/PEMB.JBT-K/IV/2013; tanggal : 02 April 2013 NK+PPN : Rp 171.680.269.000,00

e. Masa Pelaksanaan : 418 hari kalender (08 Nopember 2012 s/d 30 Desember 2013) f. Masa Pemeliharaan : 180 hari kalender (31 Desember 2013 s/d 28 Juni 2014) g. Pemilik Proyek : Pemerintah Provinsi Kalimantan Timur

h. Jenis Kontrak : Tunggal

i. Gambar, denah, tampak, dan potongan dalam ukuran A3 terlampir.

II. DATA KEUNIKAN BANGUNAN DAN SPESIFIKASI A. Gambaran Umum dan Data Teknis

Kota Samarinda yang telah dikenal lama sebagai kawasan pertambangan batubara, saat ini mengalami perkembangan ekonomi yang pesat. Hal ini ikut mendongkrak rata-rata pertumbuhan ekonomi masyarakatnya, yakni 7,42% dalam 4 Tahun (Sumber: Tabel 3.2, PDRB dan Pertumbuhan Ekonomi Kota

Samarinda Tanpa Migas Tahun 2009-2012, BPS Kota Samarinda) sehingga pilihan-pilihan moda transportasi

yang lebih fleksibel dituntut untuk memberikan pelayanan yang setara dengan pertumbuhan ekonominya. Transportasi darat dan penghubung berupa jembatan Mahakam I (satu) antara Kota Samarinda dengan Samarinda Seberang saat ini masih menjadi favorit masyarakat sekitar disamping pilihan transportasi umum sungai yang kian meredup.

Berdasarkan pemikiran tersebut, pemerintah daerah melaui Dinas PU Provinsi Kalimantan Timur membangun Jembatan Kembar Samarinda (Mahakam IV). Jembatan ini merupakan bagian dari Master Plan percepatan pertumbuhan ekonomi Kalimantan Timur. Untuk menambah kesan unik dan artistik, konstruksi jembatan dipilih menggunakan struktur Pelengkung Rangka Baja dengan bentang utama sepanjang 220 meter untuk meminimalisir terjadinya benturan ponton batubara ketika melintas dibawah kaki jembatan dengan struktur penyangganya.

Proyek pembangunan Jembatan Kembar Samarinda berlokasi di Kelurahan Sungai Kunjang Kecamatan Samarinda Ulu Kota Samarinda Provinsi Kalimantan Timur. Jembatan ini dibangun menyeberangi sungai mahakam yang digunakan juga sebagai jalur transportasi umum dan barang (batubara, kayu, alat berat, dll). Karena jarak antara permukaan sungai dan permukaan jembatan lama yang cukup dekat maka diperlukan jembatan yang memiliki tinggi pier cukup tinggi untuk dilintasi ponton batubara maupun kayu logging dengan aman.

Jembatan Kembar Samarinda memiliki total panjang 400 meter dengan bentang utama 220 meter dan

I. DATA UTAMA PROYEK

a. Nama Proyek : Pembangunan Jembatan Kembar Samarinda (Mahakam IV) MYC b. Lokasi : Kota Samarinda, Kalimantan Timur

c. Kontrak : 602/774/KPA/PEMB.JBT-K/XI/2012; tanggal : 08 Nopember 2012 NK+PPN : Rp 171.680.269.000,00

d. Adendum I : 05/PPPK/PEMB.JBT-K/IV/2013; tanggal : 02 April 2013 NK+PPN : Rp 171.680.269.000,00

e. Masa Pelaksanaan : 418 hari kalender (08 Nopember 2012 s/d 30 Desember 2013) f. Masa Pemeliharaan : 180 hari kalender (31 Desember 2013 s/d 28 Juni 2014) g. Pemilik Proyek : Pemerintah Provinsi Kalimantan Timur

h. Jenis Kontrak : Tunggal

i. Gambar, denah, tampak, dan potongan dalam ukuran A3 terlampir.

II. DATA KEUNIKAN BANGUNAN DAN SPESIFIKASI A. Gambaran Umum dan Data Teknis

Kota Samarinda yang telah dikenal lama sebagai kawasan pertambangan batubara, saat ini mengalami perkembangan ekonomi yang pesat. Hal ini ikut mendongkrak rata-rata pertumbuhan ekonomi masyarakatnya, yakni 7,42% dalam 4 Tahun (Sumber: Tabel 3.2, PDRB dan Pertumbuhan Ekonomi Kota

Samarinda Tanpa Migas Tahun 2009-2012, BPS Kota Samarinda) sehingga pilihan-pilihan moda transportasi

yang lebih fleksibel dituntut untuk memberikan pelayanan yang setara dengan pertumbuhan ekonominya. Transportasi darat dan penghubung berupa jembatan Mahakam I (satu) antara Kota Samarinda dengan Samarinda Seberang saat ini masih menjadi favorit masyarakat sekitar disamping pilihan transportasi umum sungai yang kian meredup.

Berdasarkan pemikiran tersebut, pemerintah daerah melaui Dinas PU Provinsi Kalimantan Timur membangun Jembatan Kembar Samarinda (Mahakam IV). Jembatan ini merupakan bagian dari Master Plan percepatan pertumbuhan ekonomi Kalimantan Timur. Untuk menambah kesan unik dan artistik, konstruksi jembatan dipilih menggunakan struktur Pelengkung Rangka Baja dengan bentang utama sepanjang 220 meter untuk meminimalisir terjadinya benturan ponton batubara ketika melintas dibawah kaki jembatan dengan struktur penyangganya.

Proyek pembangunan Jembatan Kembar Samarinda berlokasi di Kelurahan Sungai Kunjang Kecamatan Samarinda Ulu Kota Samarinda Provinsi Kalimantan Timur. Jembatan ini dibangun menyeberangi sungai mahakam yang digunakan juga sebagai jalur transportasi umum dan barang (batubara, kayu, alat berat, dll). Karena jarak antara permukaan sungai dan permukaan jembatan lama yang cukup dekat maka diperlukan jembatan yang memiliki tinggi pier cukup tinggi untuk dilintasi ponton batubara maupun kayu logging dengan aman.

Jembatan Kembar Samarinda memiliki total panjang 400 meter dengan bentang utama 220 meter dan

I. DATA UTAMA PROYEK

a. Nama Proyek : Pembangunan Jembatan Kembar Samarinda (Mahakam IV) MYC b. Lokasi : Kota Samarinda, Kalimantan Timur

c. Kontrak : 602/774/KPA/PEMB.JBT-K/XI/2012; tanggal : 08 Nopember 2012 NK+PPN : Rp 171.680.269.000,00

d. Adendum I : 05/PPPK/PEMB.JBT-K/IV/2013; tanggal : 02 April 2013 NK+PPN : Rp 171.680.269.000,00

e. Masa Pelaksanaan : 418 hari kalender (08 Nopember 2012 s/d 30 Desember 2013) f. Masa Pemeliharaan : 180 hari kalender (31 Desember 2013 s/d 28 Juni 2014) g. Pemilik Proyek : Pemerintah Provinsi Kalimantan Timur

h. Jenis Kontrak : Tunggal

i. Gambar, denah, tampak, dan potongan dalam ukuran A3 terlampir.

II. DATA KEUNIKAN BANGUNAN DAN SPESIFIKASI A. Gambaran Umum dan Data Teknis

Kota Samarinda yang telah dikenal lama sebagai kawasan pertambangan batubara, saat ini mengalami perkembangan ekonomi yang pesat. Hal ini ikut mendongkrak rata-rata pertumbuhan ekonomi masyarakatnya, yakni 7,42% dalam 4 Tahun (Sumber: Tabel 3.2, PDRB dan Pertumbuhan Ekonomi Kota

Samarinda Tanpa Migas Tahun 2009-2012, BPS Kota Samarinda) sehingga pilihan-pilihan moda transportasi

yang lebih fleksibel dituntut untuk memberikan pelayanan yang setara dengan pertumbuhan ekonominya. Transportasi darat dan penghubung berupa jembatan Mahakam I (satu) antara Kota Samarinda dengan Samarinda Seberang saat ini masih menjadi favorit masyarakat sekitar disamping pilihan transportasi umum sungai yang kian meredup.

Berdasarkan pemikiran tersebut, pemerintah daerah melaui Dinas PU Provinsi Kalimantan Timur membangun Jembatan Kembar Samarinda (Mahakam IV). Jembatan ini merupakan bagian dari Master Plan percepatan pertumbuhan ekonomi Kalimantan Timur. Untuk menambah kesan unik dan artistik, konstruksi jembatan dipilih menggunakan struktur Pelengkung Rangka Baja dengan bentang utama sepanjang 220 meter untuk meminimalisir terjadinya benturan ponton batubara ketika melintas dibawah kaki jembatan dengan struktur penyangganya.

Proyek pembangunan Jembatan Kembar Samarinda berlokasi di Kelurahan Sungai Kunjang Kecamatan Samarinda Ulu Kota Samarinda Provinsi Kalimantan Timur. Jembatan ini dibangun menyeberangi sungai mahakam yang digunakan juga sebagai jalur transportasi umum dan barang (batubara, kayu, alat berat, dll). Karena jarak antara permukaan sungai dan permukaan jembatan lama yang cukup dekat maka diperlukan jembatan yang memiliki tinggi pier cukup tinggi untuk dilintasi ponton batubara maupun kayu logging dengan aman.

dipilih Pelengkung Rangka Baja dengan rangka baja berada di bawah lantai kendaraan pada approach span lalu menurun pada elevasi ±0.00 pada ujung footing, kemudian meninggi pada tengah bentang dan pada puncaknya memiliki ketinggian 57.354 meter terhitung dari ujung footing pier.

Lokasi proyek yang berada di daerah padat lalu lintas sungai berupa ketinting, speedboat, tugboat dan ponton menjadi salah satu kendala yang turut diperhitungkan dalam kegiatan proyek. Hal ini dapat bersiko menghambat pelaksanaan pekerjaan di lapangan. Oleh karena itu diperlukan suatu manajemen terhadap jadwal setiap kegiatan pergerakan ponton pemancangan maupun ponton service dan koordinasi antar tim proyek serta dengan pihak terkait di lingkungan sekitar proyek agar material yang akan didatangkan dapat tiba di lokasi proyek sesuai dengan jadwal kebutuhan dan pelaksanaan pekerjaan dapat berlangsung lancar dan aman.

Pada main span dan approach span memiliki 4 struktur utama yaitu bangunan bawah berupa steel pipe

pile diameter 1000 mm dan pilar beton sebagai dudukan rangka jembatan, dan bangunan atas berupa

pelengkung rangka baja.

Green Building sebagai target dalam pembangunan Jembatan Kembar Samarinda, ada banyak hal yang harus mendapat perhatian khusus. Aspek pelaksanaan pekerjaan di lapangan harus selaras dengan aspek perencanaan yang telah disusun dari awal sehingga aspek-aspek penilaian untuk mencapai target tersebut dapat terpenuhi.

Gambar 1. Visualisasi 3D Rencana Direksi Keet Proyek

Gambar 2. Realisasi Direksi Keet Proyek

B. Penggunaan Tiang Pancang Steel Pipe Pile Diameter 1000 mm

Proyek Jembatan Kembar Samarinda menggunakan tiang pancang SPP ØOD 1000 mm. Mutu yang dipilih Pelengkung Rangka Baja dengan rangka baja berada di bawah lantai kendaraan pada approach span lalu menurun pada elevasi ±0.00 pada ujung footing, kemudian meninggi pada tengah bentang dan pada puncaknya memiliki ketinggian 57.354 meter terhitung dari ujung footing pier.

Lokasi proyek yang berada di daerah padat lalu lintas sungai berupa ketinting, speedboat, tugboat dan ponton menjadi salah satu kendala yang turut diperhitungkan dalam kegiatan proyek. Hal ini dapat bersiko menghambat pelaksanaan pekerjaan di lapangan. Oleh karena itu diperlukan suatu manajemen terhadap jadwal setiap kegiatan pergerakan ponton pemancangan maupun ponton service dan koordinasi antar tim proyek serta dengan pihak terkait di lingkungan sekitar proyek agar material yang akan didatangkan dapat tiba di lokasi proyek sesuai dengan jadwal kebutuhan dan pelaksanaan pekerjaan dapat berlangsung lancar dan aman.

Pada main span dan approach span memiliki 4 struktur utama yaitu bangunan bawah berupa steel pipe

pile diameter 1000 mm dan pilar beton sebagai dudukan rangka jembatan, dan bangunan atas berupa

pelengkung rangka baja.

Green Building sebagai target dalam pembangunan Jembatan Kembar Samarinda, ada banyak hal yang harus mendapat perhatian khusus. Aspek pelaksanaan pekerjaan di lapangan harus selaras dengan aspek perencanaan yang telah disusun dari awal sehingga aspek-aspek penilaian untuk mencapai target tersebut dapat terpenuhi.

Gambar 1. Visualisasi 3D Rencana Direksi Keet Proyek

Gambar 2. Realisasi Direksi Keet Proyek

B. Penggunaan Tiang Pancang Steel Pipe Pile Diameter 1000 mm

Proyek Jembatan Kembar Samarinda menggunakan tiang pancang SPP ØOD 1000 mm. Mutu yang dipilih Pelengkung Rangka Baja dengan rangka baja berada di bawah lantai kendaraan pada approach span lalu menurun pada elevasi ±0.00 pada ujung footing, kemudian meninggi pada tengah bentang dan pada puncaknya memiliki ketinggian 57.354 meter terhitung dari ujung footing pier.

Lokasi proyek yang berada di daerah padat lalu lintas sungai berupa ketinting, speedboat, tugboat dan ponton menjadi salah satu kendala yang turut diperhitungkan dalam kegiatan proyek. Hal ini dapat bersiko menghambat pelaksanaan pekerjaan di lapangan. Oleh karena itu diperlukan suatu manajemen terhadap jadwal setiap kegiatan pergerakan ponton pemancangan maupun ponton service dan koordinasi antar tim proyek serta dengan pihak terkait di lingkungan sekitar proyek agar material yang akan didatangkan dapat tiba di lokasi proyek sesuai dengan jadwal kebutuhan dan pelaksanaan pekerjaan dapat berlangsung lancar dan aman.

Pada main span dan approach span memiliki 4 struktur utama yaitu bangunan bawah berupa steel pipe

pile diameter 1000 mm dan pilar beton sebagai dudukan rangka jembatan, dan bangunan atas berupa

pelengkung rangka baja.

Green Building sebagai target dalam pembangunan Jembatan Kembar Samarinda, ada banyak hal yang harus mendapat perhatian khusus. Aspek pelaksanaan pekerjaan di lapangan harus selaras dengan aspek perencanaan yang telah disusun dari awal sehingga aspek-aspek penilaian untuk mencapai target tersebut dapat terpenuhi.

Gambar 1. Visualisasi 3D Rencana Direksi Keet Proyek

Gambar 2. Realisasi Direksi Keet Proyek

B. Penggunaan Tiang Pancang Steel Pipe Pile Diameter 1000 mm

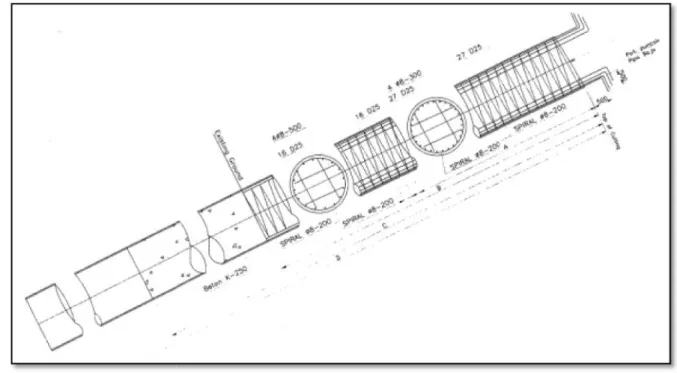

- Spesifikasi : ASTM A-252 Gr.3

- Panjang : 12 meter (dengan Bevel di ujung) - Diameter : OD 1000 milimeter

- Tebal : 16 milimeter - Berat : 388.25 kg/m’ - Tensile Strenght : 470-630 N/mm2

- Yield Strenght : 355 N/mm2

Pekerjaan pemancangan Steel Pipe Pile diameter 1000 mm dikerjakan oleh subkontraktor PT. Sanggar Adhisarana Tehnik.

Gambar 3. Tiang pancang SPP diameter luar 1000 mm

III. ASPEK PERANCANAAN PELAKSANAAN PROYEK A. Perencanaan Struktur Organisasi

Pemilihan bentuk struktur organisasi direncanakan agar seluruh pekerjaan dapat diselesaikan sesuai target pencapaian biaya, mutu, dan waktu. Mempertimbangkan pekerjaan pada proyek ini tidak terlalu padat, maka dipilih struktur organisasi yang tidak memerlukan banyak personil dan lebih efisien. Seorang QSHE Officer diposisikan untuk mengawasi seluruh kegiatan proyek agar memenuhi target Kualitas, Keselamatan, dan Lingkungan. Serta seorang QC Officer diposisikan untuk mengontrol pencapaian mutu pelaksanaan kegiatan dan bahan material (agregat, pasir, beton dan pelengkung rangka baja).

- Spesifikasi : ASTM A-252 Gr.3

- Panjang : 12 meter (dengan Bevel di ujung) - Diameter : OD 1000 milimeter

- Tebal : 16 milimeter - Berat : 388.25 kg/m’ - Tensile Strenght : 470-630 N/mm2

- Yield Strenght : 355 N/mm2

Pekerjaan pemancangan Steel Pipe Pile diameter 1000 mm dikerjakan oleh subkontraktor PT. Sanggar Adhisarana Tehnik.

Gambar 3. Tiang pancang SPP diameter luar 1000 mm

III. ASPEK PERANCANAAN PELAKSANAAN PROYEK A. Perencanaan Struktur Organisasi

Pemilihan bentuk struktur organisasi direncanakan agar seluruh pekerjaan dapat diselesaikan sesuai target pencapaian biaya, mutu, dan waktu. Mempertimbangkan pekerjaan pada proyek ini tidak terlalu padat, maka dipilih struktur organisasi yang tidak memerlukan banyak personil dan lebih efisien. Seorang QSHE Officer diposisikan untuk mengawasi seluruh kegiatan proyek agar memenuhi target Kualitas, Keselamatan, dan Lingkungan. Serta seorang QC Officer diposisikan untuk mengontrol pencapaian mutu pelaksanaan kegiatan dan bahan material (agregat, pasir, beton dan pelengkung rangka baja).

- Spesifikasi : ASTM A-252 Gr.3

- Panjang : 12 meter (dengan Bevel di ujung) - Diameter : OD 1000 milimeter

- Tebal : 16 milimeter - Berat : 388.25 kg/m’ - Tensile Strenght : 470-630 N/mm2

- Yield Strenght : 355 N/mm2

Pekerjaan pemancangan Steel Pipe Pile diameter 1000 mm dikerjakan oleh subkontraktor PT. Sanggar Adhisarana Tehnik.

Gambar 3. Tiang pancang SPP diameter luar 1000 mm

III. ASPEK PERANCANAAN PELAKSANAAN PROYEK A. Perencanaan Struktur Organisasi

Pemilihan bentuk struktur organisasi direncanakan agar seluruh pekerjaan dapat diselesaikan sesuai target pencapaian biaya, mutu, dan waktu. Mempertimbangkan pekerjaan pada proyek ini tidak terlalu padat, maka dipilih struktur organisasi yang tidak memerlukan banyak personil dan lebih efisien. Seorang QSHE Officer diposisikan untuk mengawasi seluruh kegiatan proyek agar memenuhi target Kualitas, Keselamatan, dan Lingkungan. Serta seorang QC Officer diposisikan untuk mengontrol pencapaian mutu pelaksanaan kegiatan dan bahan material (agregat, pasir, beton dan pelengkung rangka baja).

Bagan 1. Struktur Organisasi Proyek

B. Perencanaan Metode Pelaksanaan

. Tingkat kesulitan utama pada proyek ini adalah lokasi pekerjan yang berada di tengah arus lalu-lintas pelayaran kapal tugboat dan ponton bermuatan penuh batubar, kayu ataupun agregat dengan frekuensi melintas 2 kapal per menitnya. Serta arus sungai yang deras sehingga potensi kecelakaan kerja lebih tinggi dibanding dengan di darat. Koordinasi dengan para pihak pengguna alur selalu dilakukan oleh kontraktor agar kegiatan proyek berjalan dengan lancar dan aman. Ada 3 pekerjaan utama yang memerlukan perhatian khusus yaitu : pekerjaan pemancangan tiang pancang SPP ØOD 1000 mm, pembesian dan pengecoran pilecap serta pilar sebagai dudukan rangka jembatan.

Perencanaan konstruksi Jembatan Kembar Samarinda telah diperhitungkan aspek risiko yang akan terjadi. Pihak kontraktor dalam hal ini tim proyek telah melakukan Management Resiko, untuk mengetahui dari awal tentang resiko yang akan terjadi dan cara-cara penanggulangannya. Berikut ini adalah tabel Risk Management Proyek Jembatan Kembar Samarinda :

Bagan 1. Struktur Organisasi Proyek

B. Perencanaan Metode Pelaksanaan

. Tingkat kesulitan utama pada proyek ini adalah lokasi pekerjan yang berada di tengah arus lalu-lintas pelayaran kapal tugboat dan ponton bermuatan penuh batubar, kayu ataupun agregat dengan frekuensi melintas 2 kapal per menitnya. Serta arus sungai yang deras sehingga potensi kecelakaan kerja lebih tinggi dibanding dengan di darat. Koordinasi dengan para pihak pengguna alur selalu dilakukan oleh kontraktor agar kegiatan proyek berjalan dengan lancar dan aman. Ada 3 pekerjaan utama yang memerlukan perhatian khusus yaitu : pekerjaan pemancangan tiang pancang SPP ØOD 1000 mm, pembesian dan pengecoran pilecap serta pilar sebagai dudukan rangka jembatan.

Perencanaan konstruksi Jembatan Kembar Samarinda telah diperhitungkan aspek risiko yang akan terjadi. Pihak kontraktor dalam hal ini tim proyek telah melakukan Management Resiko, untuk mengetahui dari awal tentang resiko yang akan terjadi dan cara-cara penanggulangannya. Berikut ini adalah tabel Risk Management Proyek Jembatan Kembar Samarinda :

Bagan 1. Struktur Organisasi Proyek

B. Perencanaan Metode Pelaksanaan

. Tingkat kesulitan utama pada proyek ini adalah lokasi pekerjan yang berada di tengah arus lalu-lintas pelayaran kapal tugboat dan ponton bermuatan penuh batubar, kayu ataupun agregat dengan frekuensi melintas 2 kapal per menitnya. Serta arus sungai yang deras sehingga potensi kecelakaan kerja lebih tinggi dibanding dengan di darat. Koordinasi dengan para pihak pengguna alur selalu dilakukan oleh kontraktor agar kegiatan proyek berjalan dengan lancar dan aman. Ada 3 pekerjaan utama yang memerlukan perhatian khusus yaitu : pekerjaan pemancangan tiang pancang SPP ØOD 1000 mm, pembesian dan pengecoran pilecap serta pilar sebagai dudukan rangka jembatan.

Perencanaan konstruksi Jembatan Kembar Samarinda telah diperhitungkan aspek risiko yang akan terjadi. Pihak kontraktor dalam hal ini tim proyek telah melakukan Management Resiko, untuk mengetahui dari awal tentang resiko yang akan terjadi dan cara-cara penanggulangannya. Berikut ini adalah tabel Risk Management Proyek Jembatan Kembar Samarinda :

Tabel 1. Risk Management pada bidang lingkungan

Tabel 2. Risk Management pada pelaksanaan konstruksi

1) Pemancangan Tiang Pancang Steel Pipe Pile OD 1000 mm

Pemancangan tiang pancang pipa baja diameter 1000 mm dilakukan oleh subkontraktor PT. Sanggar Adhisarana Tehnik dengan Hammer Pancang Kobelco 60 yang cocok untuk pemancangan diameter 1000 mm. Pemancangan terhadap tiang pancang baja sebesar ini harus menggunakan crane khusus dengan panjang leader minimal 28 meter.

Gambar 4. Metode pemancangan di sungai/laut Tabel 1. Risk Management pada bidang lingkungan

Tabel 2. Risk Management pada pelaksanaan konstruksi

1) Pemancangan Tiang Pancang Steel Pipe Pile OD 1000 mm

Pemancangan tiang pancang pipa baja diameter 1000 mm dilakukan oleh subkontraktor PT. Sanggar Adhisarana Tehnik dengan Hammer Pancang Kobelco 60 yang cocok untuk pemancangan diameter 1000 mm. Pemancangan terhadap tiang pancang baja sebesar ini harus menggunakan crane khusus dengan panjang leader minimal 28 meter.

Gambar 4. Metode pemancangan di sungai/laut Tabel 1. Risk Management pada bidang lingkungan

Tabel 2. Risk Management pada pelaksanaan konstruksi

1) Pemancangan Tiang Pancang Steel Pipe Pile OD 1000 mm

Pemancangan tiang pancang pipa baja diameter 1000 mm dilakukan oleh subkontraktor PT. Sanggar Adhisarana Tehnik dengan Hammer Pancang Kobelco 60 yang cocok untuk pemancangan diameter 1000 mm. Pemancangan terhadap tiang pancang baja sebesar ini harus menggunakan crane khusus dengan panjang leader minimal 28 meter.

Hal-hal yang harus diperhatikan pada saat pemancangan di sungai adalah :

1. Pemilihan jenis Hammer harus tepat sesuai dengan berat tiang pancang, kondisi tanah dan kapasitas alat pancang.

2. Kestabilan ponton pada saat pemancangan harus terjaga, untuk itu diperlukan jangkar/tambatan yang cocok dengan karakteristik tanah atau vegetasi setempat untuk posisi border tambatan ponton.

3. Posisi leader harus segaris dan searah dengan tiang pancang.

4. Jika terjadi perubahan arah pada tiang pancang maka leader dan alat harus menyesuaikan kondisi dengan arah pergerakan tiang.

5. Pengarah tiang untuk segmen pertama sangat diperlukan sebagai pengarah titik pancang, namun setelah disambung untuk segmen berikutnya, pengarah tiang ini harus dilepas agar pemancangan dapat menyesuaikan dengan kondisi tanah di kedalaman tertentu.

6. Penentuan titik pemancangan dilakukan dengan total station dan atau theodolit, agar lebih tepatnya dilakukan di 2 (dua ) titik pengamatan secara tegak lurus di depan dan samping sumbu tiang pancang.

7. Penggunaan total station dan theodolit setelah penetrasi tidak untuk melakukan koreksi terhadap kelurusan tiang pancang tetapi hanya digunakan untuk melakukan koreksi terhadap sumbu leader dan alat sesuai arah pergerakan penetrasi tiang pancang.

8. Cushion Wood harus dipasang saat pemancangan, bahan yang digunakan adalah multiplek

dengan tebal minimal 10 cm dan harus diganti setiap kali pemacangan dilakukan atau jika sudah terjadi kerusakan.

9. Kondisi alat harus dalam kondisi baik dan fit.

10. Pengamanan safety sekitar posisi pemancangan dengan penempatan rambu-rambu safety dan

baricade tape pada sling tambatan.

11. Dilakukan penutupan jalur sungai sebagian jika memang diperlukan, tentunya dengan koordinasi pihak yang terkait terlebih dahulu.

Penentuan penghentian tiang pancang telah ditentukan bersama dengan konsultan dan direksi pada

Final Set 2-3 mm / 10 pukulan. Hal tersebut harus didukung dengan pengambilan data kalendering.

2) Metode Pemasangan Lantai Kerja Pile Cap

Metode Kupingan dan Balok H-Beam dipilih sebagai metode penyangga utama (main support) lantai kerja berdasarkan Quality Target Proyek dimana penggunaan material diharapkan dapat diminimalisir. H-Beam yang terpakai dapat dilepas ketika Beton sudah mencapai umur targetnya dan Pier sudah cukup kuat untuk menopang dirinya sendiri sehingga H-Beam dapat dipakai kembali untuk support lantai kerja di Pier lainnya. Sebelum pengelasan kupingan dilakukan, surveyor memberikan titik levelling untuk posisi bottom Pier.

Hal-hal yang harus diperhatikan pada saat pemancangan di sungai adalah :

1. Pemilihan jenis Hammer harus tepat sesuai dengan berat tiang pancang, kondisi tanah dan kapasitas alat pancang.

2. Kestabilan ponton pada saat pemancangan harus terjaga, untuk itu diperlukan jangkar/tambatan yang cocok dengan karakteristik tanah atau vegetasi setempat untuk posisi border tambatan ponton.

3. Posisi leader harus segaris dan searah dengan tiang pancang.

4. Jika terjadi perubahan arah pada tiang pancang maka leader dan alat harus menyesuaikan kondisi dengan arah pergerakan tiang.

5. Pengarah tiang untuk segmen pertama sangat diperlukan sebagai pengarah titik pancang, namun setelah disambung untuk segmen berikutnya, pengarah tiang ini harus dilepas agar pemancangan dapat menyesuaikan dengan kondisi tanah di kedalaman tertentu.

6. Penentuan titik pemancangan dilakukan dengan total station dan atau theodolit, agar lebih tepatnya dilakukan di 2 (dua ) titik pengamatan secara tegak lurus di depan dan samping sumbu tiang pancang.

7. Penggunaan total station dan theodolit setelah penetrasi tidak untuk melakukan koreksi terhadap kelurusan tiang pancang tetapi hanya digunakan untuk melakukan koreksi terhadap sumbu leader dan alat sesuai arah pergerakan penetrasi tiang pancang.

8. Cushion Wood harus dipasang saat pemancangan, bahan yang digunakan adalah multiplek

dengan tebal minimal 10 cm dan harus diganti setiap kali pemacangan dilakukan atau jika sudah terjadi kerusakan.

9. Kondisi alat harus dalam kondisi baik dan fit.

10. Pengamanan safety sekitar posisi pemancangan dengan penempatan rambu-rambu safety dan

baricade tape pada sling tambatan.

11. Dilakukan penutupan jalur sungai sebagian jika memang diperlukan, tentunya dengan koordinasi pihak yang terkait terlebih dahulu.

Penentuan penghentian tiang pancang telah ditentukan bersama dengan konsultan dan direksi pada

Final Set 2-3 mm / 10 pukulan. Hal tersebut harus didukung dengan pengambilan data kalendering.

2) Metode Pemasangan Lantai Kerja Pile Cap

Metode Kupingan dan Balok H-Beam dipilih sebagai metode penyangga utama (main support) lantai kerja berdasarkan Quality Target Proyek dimana penggunaan material diharapkan dapat diminimalisir. H-Beam yang terpakai dapat dilepas ketika Beton sudah mencapai umur targetnya dan Pier sudah cukup kuat untuk menopang dirinya sendiri sehingga H-Beam dapat dipakai kembali untuk support lantai kerja di Pier lainnya. Sebelum pengelasan kupingan dilakukan, surveyor memberikan titik levelling untuk posisi bottom Pier.

Hal-hal yang harus diperhatikan pada saat pemancangan di sungai adalah :

1. Pemilihan jenis Hammer harus tepat sesuai dengan berat tiang pancang, kondisi tanah dan kapasitas alat pancang.

2. Kestabilan ponton pada saat pemancangan harus terjaga, untuk itu diperlukan jangkar/tambatan yang cocok dengan karakteristik tanah atau vegetasi setempat untuk posisi border tambatan ponton.

3. Posisi leader harus segaris dan searah dengan tiang pancang.

4. Jika terjadi perubahan arah pada tiang pancang maka leader dan alat harus menyesuaikan kondisi dengan arah pergerakan tiang.

5. Pengarah tiang untuk segmen pertama sangat diperlukan sebagai pengarah titik pancang, namun setelah disambung untuk segmen berikutnya, pengarah tiang ini harus dilepas agar pemancangan dapat menyesuaikan dengan kondisi tanah di kedalaman tertentu.

6. Penentuan titik pemancangan dilakukan dengan total station dan atau theodolit, agar lebih tepatnya dilakukan di 2 (dua ) titik pengamatan secara tegak lurus di depan dan samping sumbu tiang pancang.

7. Penggunaan total station dan theodolit setelah penetrasi tidak untuk melakukan koreksi terhadap kelurusan tiang pancang tetapi hanya digunakan untuk melakukan koreksi terhadap sumbu leader dan alat sesuai arah pergerakan penetrasi tiang pancang.

8. Cushion Wood harus dipasang saat pemancangan, bahan yang digunakan adalah multiplek

dengan tebal minimal 10 cm dan harus diganti setiap kali pemacangan dilakukan atau jika sudah terjadi kerusakan.

9. Kondisi alat harus dalam kondisi baik dan fit.

10. Pengamanan safety sekitar posisi pemancangan dengan penempatan rambu-rambu safety dan

baricade tape pada sling tambatan.

11. Dilakukan penutupan jalur sungai sebagian jika memang diperlukan, tentunya dengan koordinasi pihak yang terkait terlebih dahulu.

Penentuan penghentian tiang pancang telah ditentukan bersama dengan konsultan dan direksi pada

Final Set 2-3 mm / 10 pukulan. Hal tersebut harus didukung dengan pengambilan data kalendering.

2) Metode Pemasangan Lantai Kerja Pile Cap

Metode Kupingan dan Balok H-Beam dipilih sebagai metode penyangga utama (main support) lantai kerja berdasarkan Quality Target Proyek dimana penggunaan material diharapkan dapat diminimalisir. H-Beam yang terpakai dapat dilepas ketika Beton sudah mencapai umur targetnya dan Pier sudah cukup kuat untuk menopang dirinya sendiri sehingga H-Beam dapat dipakai kembali untuk support lantai kerja di Pier lainnya. Sebelum pengelasan kupingan dilakukan, surveyor memberikan titik levelling untuk posisi bottom Pier.

Gambar 5. Metode kupingan dari potongan H-Beam untuk penyangga utama

3) Metode Pembesian Isian Tiang Pancang

Pembesian Isian Tiang Pancang dilakukan di atas ponton service untuk mempersingkat waktu delivery besi ke posisi pier 10 dan 9. Ketika besi isian tiang pancang sudah terpabrikasi seluruhnya maka ponton ditarik ke posisi pier yang akan diisi besi spiral. Pengisian besi spiral menggunakan crane service sehingga proses pengangkatan dan pemasangan besi lebih singkat, mudah dan presisi untuk dilakukan pengelasan sambungan tulangan spiral.

Gambar 6. Pabrikasi besi spiral di atas ponton service

Gambar 7. Metode erection besi isian tiang pancang

Gambar 5. Metode kupingan dari potongan H-Beam untuk penyangga utama

3) Metode Pembesian Isian Tiang Pancang

Pembesian Isian Tiang Pancang dilakukan di atas ponton service untuk mempersingkat waktu delivery besi ke posisi pier 10 dan 9. Ketika besi isian tiang pancang sudah terpabrikasi seluruhnya maka ponton ditarik ke posisi pier yang akan diisi besi spiral. Pengisian besi spiral menggunakan crane service sehingga proses pengangkatan dan pemasangan besi lebih singkat, mudah dan presisi untuk dilakukan pengelasan sambungan tulangan spiral.

Gambar 6. Pabrikasi besi spiral di atas ponton service

Gambar 7. Metode erection besi isian tiang pancang

Gambar 5. Metode kupingan dari potongan H-Beam untuk penyangga utama

3) Metode Pembesian Isian Tiang Pancang

Pembesian Isian Tiang Pancang dilakukan di atas ponton service untuk mempersingkat waktu delivery besi ke posisi pier 10 dan 9. Ketika besi isian tiang pancang sudah terpabrikasi seluruhnya maka ponton ditarik ke posisi pier yang akan diisi besi spiral. Pengisian besi spiral menggunakan crane service sehingga proses pengangkatan dan pemasangan besi lebih singkat, mudah dan presisi untuk dilakukan pengelasan sambungan tulangan spiral.

Gambar 6. Pabrikasi besi spiral di atas ponton service

G a m b a r

Gambar 8. Besi spiral selesai di pasang

4) Metode Pemasangan Bekisting

Bekisting yang digunakan berbahan phenol film dengan support besi hollow, pipa galvanized, besi kanal dan aplikasi plasticone untuk membantu support tekanan beton dari sisi dalam Pile Cap. Tujuan digunakannya plasticone adalah untuk membantu mempertahankan hasil kerapian permukaan beton ketika bekisting dibongkar.

Gambar 9. Bekistng Pile Cap dengan Plasticone

5) Metode Pengecoran Darat

Pengecoran Isian Pipa Pancang dilakukan setelah besi spiral telah terisi sesuai dengan kedalaman yang telah disepakati sebelumnya berupa shop drawing, dimana beton di supply dari sisi darat. Ponton digunakan sebagai media jembatan pipa dari Concrete Pump untuk menjangkau posisi Pile Cap P10 dan P9. Supply beton dengan metode ini memiliki kelebihan dibandingkan supply beton dari truk mixer yang naik ke atas ponton dari dermaga milik Batching Plant, antara lain kualitas beton lebih terkontrol, waktu delivery beton lebih cepat, kontrol terhadap workability beton lebih baik. Pemilihan Supplier Beton juga penting untuk memilih jarak Batching Plant yang relatif dekat dengan proyek.

G a m b a r

Gambar 8. Besi spiral selesai di pasang

4) Metode Pemasangan Bekisting

Bekisting yang digunakan berbahan phenol film dengan support besi hollow, pipa galvanized, besi kanal dan aplikasi plasticone untuk membantu support tekanan beton dari sisi dalam Pile Cap. Tujuan digunakannya plasticone adalah untuk membantu mempertahankan hasil kerapian permukaan beton ketika bekisting dibongkar.

Gambar 9. Bekistng Pile Cap dengan Plasticone

5) Metode Pengecoran Darat

Pengecoran Isian Pipa Pancang dilakukan setelah besi spiral telah terisi sesuai dengan kedalaman yang telah disepakati sebelumnya berupa shop drawing, dimana beton di supply dari sisi darat. Ponton digunakan sebagai media jembatan pipa dari Concrete Pump untuk menjangkau posisi Pile Cap P10 dan P9. Supply beton dengan metode ini memiliki kelebihan dibandingkan supply beton dari truk mixer yang naik ke atas ponton dari dermaga milik Batching Plant, antara lain kualitas beton lebih terkontrol, waktu delivery beton lebih cepat, kontrol terhadap workability beton lebih baik. Pemilihan Supplier Beton juga penting untuk memilih jarak Batching Plant yang relatif dekat dengan proyek.

G a m b a r

Gambar 8. Besi spiral selesai di pasang

4) Metode Pemasangan Bekisting

Bekisting yang digunakan berbahan phenol film dengan support besi hollow, pipa galvanized, besi kanal dan aplikasi plasticone untuk membantu support tekanan beton dari sisi dalam Pile Cap. Tujuan digunakannya plasticone adalah untuk membantu mempertahankan hasil kerapian permukaan beton ketika bekisting dibongkar.

Gambar 9. Bekistng Pile Cap dengan Plasticone

5) Metode Pengecoran Darat

Pengecoran Isian Pipa Pancang dilakukan setelah besi spiral telah terisi sesuai dengan kedalaman yang telah disepakati sebelumnya berupa shop drawing, dimana beton di supply dari sisi darat. Ponton digunakan sebagai media jembatan pipa dari Concrete Pump untuk menjangkau posisi Pile Cap P10 dan P9. Supply beton dengan metode ini memiliki kelebihan dibandingkan supply beton dari truk mixer yang naik ke atas ponton dari dermaga milik Batching Plant, antara lain kualitas beton lebih terkontrol, waktu delivery beton lebih cepat, kontrol terhadap workability beton lebih baik. Pemilihan Supplier Beton juga penting untuk memilih jarak Batching Plant yang relatif dekat dengan proyek.

Gambar 10. Pengecoran isian pipa pancang

6) Metode Pemasangan Pelengkung Rangka Jembatan

Pada saat erection rangka jembatan pihak proyek bersama Dinas PU berkoordinasi dengan Administrasi Pelabuhan (Adpel), Pihak Navigasi, dan pengguna alur untuk memindahkan alur pelayaran sementara waktu, karena alur yang saat ini digunakan akan diposisikan crane barge untuk melakukan pemasangan rangka jembatan. Rencana schedule pemasangan memerlukan waktu 6 bulan untuk total 3 bentang.

Gambar 10. Pengecoran isian pipa pancang

6) Metode Pemasangan Pelengkung Rangka Jembatan

Pada saat erection rangka jembatan pihak proyek bersama Dinas PU berkoordinasi dengan Administrasi Pelabuhan (Adpel), Pihak Navigasi, dan pengguna alur untuk memindahkan alur pelayaran sementara waktu, karena alur yang saat ini digunakan akan diposisikan crane barge untuk melakukan pemasangan rangka jembatan. Rencana schedule pemasangan memerlukan waktu 6 bulan untuk total 3 bentang.

Gambar 10. Pengecoran isian pipa pancang

6) Metode Pemasangan Pelengkung Rangka Jembatan

Pada saat erection rangka jembatan pihak proyek bersama Dinas PU berkoordinasi dengan Administrasi Pelabuhan (Adpel), Pihak Navigasi, dan pengguna alur untuk memindahkan alur pelayaran sementara waktu, karena alur yang saat ini digunakan akan diposisikan crane barge untuk melakukan pemasangan rangka jembatan. Rencana schedule pemasangan memerlukan waktu 6 bulan untuk total 3 bentang.

Bagan 2. Flowchart tahapan pemasangan segmen rangka baja

Urutan Pelaksanaan Erection Rangka Baja Jembatan adalah sebagai berikut :

1. Pemasangan rangka baja jembatan dilaksanakan dengan menggunakan metode perancah gantung.

2. Komponen rangka pelengkung adalah single beam dan tidak mempunyai bracing pada bottom

chord.

3. Setelah fabrikasi, komponen rangka belum pernah dilakukan montage sehingga pelaksanaan masih mengacu pada gambar rencana.

4. Komponen Hanger berupa Steel Rod dengan socket tanpa adanya space untuk penyesuaian panjang hanger tersebut.

Bagan 2. Flowchart tahapan pemasangan segmen rangka baja

Urutan Pelaksanaan Erection Rangka Baja Jembatan adalah sebagai berikut :

1. Pemasangan rangka baja jembatan dilaksanakan dengan menggunakan metode perancah gantung.

2. Komponen rangka pelengkung adalah single beam dan tidak mempunyai bracing pada bottom

chord.

3. Setelah fabrikasi, komponen rangka belum pernah dilakukan montage sehingga pelaksanaan masih mengacu pada gambar rencana.

4. Komponen Hanger berupa Steel Rod dengan socket tanpa adanya space untuk penyesuaian panjang hanger tersebut.

Bagan 2. Flowchart tahapan pemasangan segmen rangka baja

Urutan Pelaksanaan Erection Rangka Baja Jembatan adalah sebagai berikut :

1. Pemasangan rangka baja jembatan dilaksanakan dengan menggunakan metode perancah gantung.

2. Komponen rangka pelengkung adalah single beam dan tidak mempunyai bracing pada bottom

chord.

3. Setelah fabrikasi, komponen rangka belum pernah dilakukan montage sehingga pelaksanaan masih mengacu pada gambar rencana.

4. Komponen Hanger berupa Steel Rod dengan socket tanpa adanya space untuk penyesuaian panjang hanger tersebut.

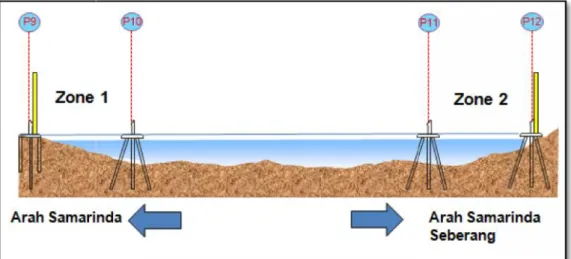

Gambar 11. Pembagian zona kerja untuk urutan erection rangka baja

5. Menara Phylon

a. Menara yang direncanakan adalah menara untuk pemasangan rangka pelengkung 90 meter.

b. Gaya yang bekerja pada sambungan tiang hanyalah gaya axial dan tidak ada gaya tarik pada kolom tersebut.

Gambar 12. Gaya eksentrisitas yang bekerja pada menara phylon

c. Jika ada sambungan pada tiang menara yang tidak merata dapat diperkuat dengan pengelasan setempat pada sisi luar flens, sehingga dengan adanya pengelasan tersebut beban pada baut menjadi jauh lebih berkurang.

d. Kondisi angkur Back Stay bagian atas strand diusahakan tidak boleh menyentuh ujung plat baja pada menara.

Gambar 11. Pembagian zona kerja untuk urutan erection rangka baja

5. Menara Phylon

a. Menara yang direncanakan adalah menara untuk pemasangan rangka pelengkung 90 meter.

b. Gaya yang bekerja pada sambungan tiang hanyalah gaya axial dan tidak ada gaya tarik pada kolom tersebut.

Gambar 12. Gaya eksentrisitas yang bekerja pada menara phylon

c. Jika ada sambungan pada tiang menara yang tidak merata dapat diperkuat dengan pengelasan setempat pada sisi luar flens, sehingga dengan adanya pengelasan tersebut beban pada baut menjadi jauh lebih berkurang.

d. Kondisi angkur Back Stay bagian atas strand diusahakan tidak boleh menyentuh ujung plat baja pada menara.

Gambar 11. Pembagian zona kerja untuk urutan erection rangka baja

5. Menara Phylon

a. Menara yang direncanakan adalah menara untuk pemasangan rangka pelengkung 90 meter.

b. Gaya yang bekerja pada sambungan tiang hanyalah gaya axial dan tidak ada gaya tarik pada kolom tersebut.

Gambar 12. Gaya eksentrisitas yang bekerja pada menara phylon

c. Jika ada sambungan pada tiang menara yang tidak merata dapat diperkuat dengan pengelasan setempat pada sisi luar flens, sehingga dengan adanya pengelasan tersebut beban pada baut menjadi jauh lebih berkurang.

d. Kondisi angkur Back Stay bagian atas strand diusahakan tidak boleh menyentuh ujung plat baja pada menara.

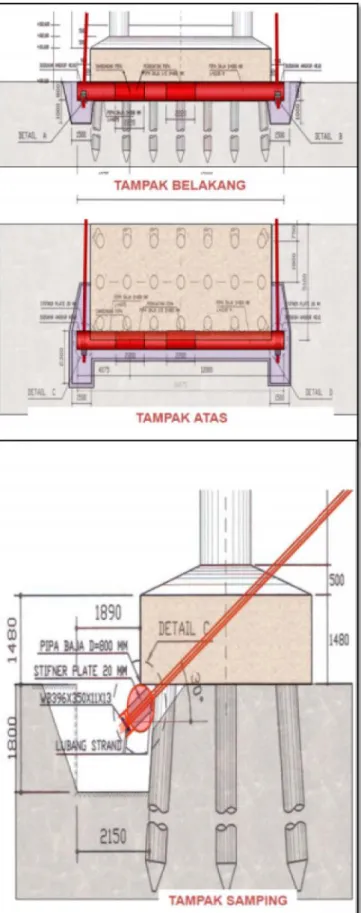

Gambar 13. Pemasangan strand back stay dan stressing 70% di sisi samarinda seberang dan P12 (Hulu & Hilir)

Gambar 14. Dudukan (angkur head) back stay

Arah Samarinda

Arah Samarinda

Seberang

Gambar 13. Pemasangan strand back stay dan stressing 70% di sisi samarinda seberang dan P12 (Hulu & Hilir)

Gambar 14. Dudukan (angkur head) back stay

Arah Samarinda

Arah Samarinda

Seberang

Gambar 13. Pemasangan strand back stay dan stressing 70% di sisi samarinda seberang dan P12 (Hulu & Hilir)

Gambar 14. Dudukan (angkur head) back stay

Arah Samarinda

Arah Samarinda

Gambar 16. Pembuatan dudukan angkur head (back stayed) Gambar 16. Pembuatan dudukan angkur head (back stayed) Gambar 16. Pembuatan dudukan angkur head (back stayed)

7. Erection segmen ke 1 s/d ke 2 Samarinda.

8. Pasang strand pada front stay, cek elevasi, stressing front stay 1 sampai sesuai dengan elevasi rencana ± 5 cm, stressing back stay.

9. Erection segmen ke 1 s/d 2 arah Seberang.

10. Pasang strand pada front stay 1, cek elevasi, stressing front stay 1 sampai sesuai dengan rencana ± 5 cm, stressing back stay.

11. Erection segmen ke 3 s/d ke 4 arah Samarinda.

12. Pasang strand pada front stay 2, stressing front stay 2 (Hulu+Hilir) sampai sesuai dengan elevasi rencana ± 5 cm, stressing back stay.

13. Erection di segmen selanjutnya urutannya sama dengan segmen 1, 2 dan 3. 14. Cek sisa jarak yang ada, cross check dengan sisa jarak gambar rencana.

15. Jika sisa jarak lebih besar dari gambar rencana, maka strand pada front stay akan di longgarkan sesuai yang diinginkan.

16. Setelah pemasangan rangka pelengkung approach span 90 m sisi Samarinda selesai dilanjutkan pemasangan rangka pelengkung approach span 90 m sisi Samarinda Seberang berturut-turut antara pilar P8-P9 dan pilar P10-P11.

Gambar 17. Proses erection pelengkung main span

7. Erection segmen ke 1 s/d ke 2 Samarinda.

8. Pasang strand pada front stay, cek elevasi, stressing front stay 1 sampai sesuai dengan elevasi rencana ± 5 cm, stressing back stay.

9. Erection segmen ke 1 s/d 2 arah Seberang.

10. Pasang strand pada front stay 1, cek elevasi, stressing front stay 1 sampai sesuai dengan rencana ± 5 cm, stressing back stay.

11. Erection segmen ke 3 s/d ke 4 arah Samarinda.

12. Pasang strand pada front stay 2, stressing front stay 2 (Hulu+Hilir) sampai sesuai dengan elevasi rencana ± 5 cm, stressing back stay.

13. Erection di segmen selanjutnya urutannya sama dengan segmen 1, 2 dan 3. 14. Cek sisa jarak yang ada, cross check dengan sisa jarak gambar rencana.

15. Jika sisa jarak lebih besar dari gambar rencana, maka strand pada front stay akan di longgarkan sesuai yang diinginkan.

16. Setelah pemasangan rangka pelengkung approach span 90 m sisi Samarinda selesai dilanjutkan pemasangan rangka pelengkung approach span 90 m sisi Samarinda Seberang berturut-turut antara pilar P8-P9 dan pilar P10-P11.

Gambar 17. Proses erection pelengkung main span

7. Erection segmen ke 1 s/d ke 2 Samarinda.

8. Pasang strand pada front stay, cek elevasi, stressing front stay 1 sampai sesuai dengan elevasi rencana ± 5 cm, stressing back stay.

9. Erection segmen ke 1 s/d 2 arah Seberang.

10. Pasang strand pada front stay 1, cek elevasi, stressing front stay 1 sampai sesuai dengan rencana ± 5 cm, stressing back stay.

11. Erection segmen ke 3 s/d ke 4 arah Samarinda.

12. Pasang strand pada front stay 2, stressing front stay 2 (Hulu+Hilir) sampai sesuai dengan elevasi rencana ± 5 cm, stressing back stay.

13. Erection di segmen selanjutnya urutannya sama dengan segmen 1, 2 dan 3. 14. Cek sisa jarak yang ada, cross check dengan sisa jarak gambar rencana.

15. Jika sisa jarak lebih besar dari gambar rencana, maka strand pada front stay akan di longgarkan sesuai yang diinginkan.

16. Setelah pemasangan rangka pelengkung approach span 90 m sisi Samarinda selesai dilanjutkan pemasangan rangka pelengkung approach span 90 m sisi Samarinda Seberang berturut-turut antara pilar P8-P9 dan pilar P10-P11.

7) Project Quality Plan

Proyek Jembatan Kembar Samarinda telah menetapkan planning dalam rangka untuk penghasilkan kualitas produk yang terbaik seperti tercantum dalam Quality Policy perusahaan :

Gambar 19. Kebijakan Quality perusahaan

Menindaklanjuti Kebijakan Quality perusahaan tim proyek menyusun rencana dan implementasi Quality Control dalam hal ini akan diawasi pelaksanaannya oleh seorang QSHEO. Inspeksi dan test plant terhadap alat bantu seperti alat survey dilakukan secara periodik. Selain alat, inspeksi & test plant dilakukan untuk setiap pendatangan material apakah sesuai dengan spesifikasi antara lain penerimaan beton readymix, dan penerimaan besi tulangan.

7) Project Quality Plan

Proyek Jembatan Kembar Samarinda telah menetapkan planning dalam rangka untuk penghasilkan kualitas produk yang terbaik seperti tercantum dalam Quality Policy perusahaan :

Gambar 19. Kebijakan Quality perusahaan

Menindaklanjuti Kebijakan Quality perusahaan tim proyek menyusun rencana dan implementasi Quality Control dalam hal ini akan diawasi pelaksanaannya oleh seorang QSHEO. Inspeksi dan test plant terhadap alat bantu seperti alat survey dilakukan secara periodik. Selain alat, inspeksi & test plant dilakukan untuk setiap pendatangan material apakah sesuai dengan spesifikasi antara lain penerimaan beton readymix, dan penerimaan besi tulangan.

7) Project Quality Plan

Proyek Jembatan Kembar Samarinda telah menetapkan planning dalam rangka untuk penghasilkan kualitas produk yang terbaik seperti tercantum dalam Quality Policy perusahaan :

Gambar 19. Kebijakan Quality perusahaan

Menindaklanjuti Kebijakan Quality perusahaan tim proyek menyusun rencana dan implementasi Quality Control dalam hal ini akan diawasi pelaksanaannya oleh seorang QSHEO. Inspeksi dan test plant terhadap alat bantu seperti alat survey dilakukan secara periodik. Selain alat, inspeksi & test plant dilakukan untuk setiap pendatangan material apakah sesuai dengan spesifikasi antara lain penerimaan beton readymix, dan penerimaan besi tulangan.

Bagan 3. Flowchart Inspeksi/check list penerimaan material beton

Bagan 4. Flowchart inspeksi/check list pekerjaan pilar & kolom

8) Project SHE Plan

Tim proyek merencanakan SHE Plan dan SHE target dengan mengacu pada kebijakan perusahaan

Bagan 3. Flowchart Inspeksi/check list penerimaan material beton

Bagan 4. Flowchart inspeksi/check list pekerjaan pilar & kolom

8) Project SHE Plan

Tim proyek merencanakan SHE Plan dan SHE target dengan mengacu pada kebijakan perusahaan

Bagan 3. Flowchart Inspeksi/check list penerimaan material beton

Bagan 4. Flowchart inspeksi/check list pekerjaan pilar & kolom

8) Project SHE Plan

Gambar 20. SHE Plan pada Kebijakan Perusahaan

Seperti halnya proyek-proyek PT. PP lainnya, proyek Jembatan Kembar Samarinda mencanangkan target “zero accident” pada pelaksanaan proyek. Penerapan aspek K3 pada proyek ini mengikuti kaidah Plan-Do-Check-Action.

1. Perencanaan (Plan)

a. Membuat IBPR & IPPAL

b. Membuat Objectif Target Program (OTP) c. Membuat target pencapaian dan kualitas SHE d. Membentuk struktur organisasi SHE

e. Membuat schedule pelaksanaan kegiatan SHE f. Membuat Rencana Anggaran Biaya SHE (RAB) g. Membuat rencana penempatan fasilitas SHE h. Membuat rencana kebutuhan APD pekerja dan APK i. Membuat trafic Management

j. Merencanakan kebutuhan training SHE

k. Merencanakan pemeriksaan kesehatan pekerja (Jamsostek) l. Mencari Alamat dan Nomor Telephone Penting

2. Pelaksanaan (Do)

Gambar 20. SHE Plan pada Kebijakan Perusahaan

Seperti halnya proyek-proyek PT. PP lainnya, proyek Jembatan Kembar Samarinda mencanangkan target “zero accident” pada pelaksanaan proyek. Penerapan aspek K3 pada proyek ini mengikuti kaidah Plan-Do-Check-Action.

1. Perencanaan (Plan)

a. Membuat IBPR & IPPAL

b. Membuat Objectif Target Program (OTP) c. Membuat target pencapaian dan kualitas SHE d. Membentuk struktur organisasi SHE

e. Membuat schedule pelaksanaan kegiatan SHE f. Membuat Rencana Anggaran Biaya SHE (RAB) g. Membuat rencana penempatan fasilitas SHE h. Membuat rencana kebutuhan APD pekerja dan APK i. Membuat trafic Management

j. Merencanakan kebutuhan training SHE

k. Merencanakan pemeriksaan kesehatan pekerja (Jamsostek) l. Mencari Alamat dan Nomor Telephone Penting

2. Pelaksanaan (Do)

Gambar 20. SHE Plan pada Kebijakan Perusahaan

Seperti halnya proyek-proyek PT. PP lainnya, proyek Jembatan Kembar Samarinda mencanangkan target “zero accident” pada pelaksanaan proyek. Penerapan aspek K3 pada proyek ini mengikuti kaidah Plan-Do-Check-Action.

1. Perencanaan (Plan)

a. Membuat IBPR & IPPAL

b. Membuat Objectif Target Program (OTP) c. Membuat target pencapaian dan kualitas SHE d. Membentuk struktur organisasi SHE

e. Membuat schedule pelaksanaan kegiatan SHE f. Membuat Rencana Anggaran Biaya SHE (RAB) g. Membuat rencana penempatan fasilitas SHE h. Membuat rencana kebutuhan APD pekerja dan APK i. Membuat trafic Management

j. Merencanakan kebutuhan training SHE

k. Merencanakan pemeriksaan kesehatan pekerja (Jamsostek) l. Mencari Alamat dan Nomor Telephone Penting

b. Melaksanakan kegiatan SHE

c. Mengatur pembebanan biaya pelaksanaan SHE d. Menempatkan fasilitas SHE sesuai rencana

e. Melaksanakan training SHE (Tanggap darurat, Evakuasi, APD, APK, P3K dll) f. Melaksanakan pemeriksaan kesehatan pekerja

g. Menetapkan Standard Prosedur Operasi h. Membuat record dari hasil pelaksanaan SHE

3. Pemeriksaan (Check)

a. Inspeksi pelaksanaan SHE

b. Audit kinerja dan pelaksanaan SHE

4. Tindakan (Action)

a. Evaluasi hasil pelaksanaan SHE b. Review dan Perbaikan

IV. INOVASI PELAKSANAAN

Pada pelaksanaan proyek Jembatan Kembar Samarinda ini dilakukan berbagai inovasi diantaranya :

1. Direksi Keet Dari Material Daur Ulang

Dengan mengusung program “Go Green, make your first step in the right direction”, Direksi Keet PT. PP – PERDANA, KSO terdiri dari ruangan-ruangan yang beberapa diantaranya terbuat dari kontainer bekas dengan landasan H-Beam untuk menghindari banjir karena efek air pasang sungai mahakam dan ruangan lainnya terbuat dari rangka baja ringan yang seluruhnya berbahan dasar ramah lingkungan. Ini merupakan Direksi Keet percontohan untuk kawasan Kota Samarinda sehingga cukup banyak kunjungan akademisi tidak hanya banyak berbagi ilmu di bidang struktural namun juga di bidang keselamatan bekerja dan wawasan lingkungan hidup.

Gambar 21. Direksi keet PT. PP-PERDANA, KSO

b. Melaksanakan kegiatan SHE

c. Mengatur pembebanan biaya pelaksanaan SHE d. Menempatkan fasilitas SHE sesuai rencana

e. Melaksanakan training SHE (Tanggap darurat, Evakuasi, APD, APK, P3K dll) f. Melaksanakan pemeriksaan kesehatan pekerja

g. Menetapkan Standard Prosedur Operasi h. Membuat record dari hasil pelaksanaan SHE

3. Pemeriksaan (Check)

a. Inspeksi pelaksanaan SHE

b. Audit kinerja dan pelaksanaan SHE

4. Tindakan (Action)

a. Evaluasi hasil pelaksanaan SHE b. Review dan Perbaikan

IV. INOVASI PELAKSANAAN

Pada pelaksanaan proyek Jembatan Kembar Samarinda ini dilakukan berbagai inovasi diantaranya :

1. Direksi Keet Dari Material Daur Ulang

Dengan mengusung program “Go Green, make your first step in the right direction”, Direksi Keet PT. PP – PERDANA, KSO terdiri dari ruangan-ruangan yang beberapa diantaranya terbuat dari kontainer bekas dengan landasan H-Beam untuk menghindari banjir karena efek air pasang sungai mahakam dan ruangan lainnya terbuat dari rangka baja ringan yang seluruhnya berbahan dasar ramah lingkungan. Ini merupakan Direksi Keet percontohan untuk kawasan Kota Samarinda sehingga cukup banyak kunjungan akademisi tidak hanya banyak berbagi ilmu di bidang struktural namun juga di bidang keselamatan bekerja dan wawasan lingkungan hidup.

Gambar 21. Direksi keet PT. PP-PERDANA, KSO

b. Melaksanakan kegiatan SHE

c. Mengatur pembebanan biaya pelaksanaan SHE d. Menempatkan fasilitas SHE sesuai rencana

e. Melaksanakan training SHE (Tanggap darurat, Evakuasi, APD, APK, P3K dll) f. Melaksanakan pemeriksaan kesehatan pekerja

g. Menetapkan Standard Prosedur Operasi h. Membuat record dari hasil pelaksanaan SHE

3. Pemeriksaan (Check)

a. Inspeksi pelaksanaan SHE

b. Audit kinerja dan pelaksanaan SHE

4. Tindakan (Action)

a. Evaluasi hasil pelaksanaan SHE b. Review dan Perbaikan

IV. INOVASI PELAKSANAAN

Pada pelaksanaan proyek Jembatan Kembar Samarinda ini dilakukan berbagai inovasi diantaranya :

1. Direksi Keet Dari Material Daur Ulang

Dengan mengusung program “Go Green, make your first step in the right direction”, Direksi Keet PT. PP – PERDANA, KSO terdiri dari ruangan-ruangan yang beberapa diantaranya terbuat dari kontainer bekas dengan landasan H-Beam untuk menghindari banjir karena efek air pasang sungai mahakam dan ruangan lainnya terbuat dari rangka baja ringan yang seluruhnya berbahan dasar ramah lingkungan. Ini merupakan Direksi Keet percontohan untuk kawasan Kota Samarinda sehingga cukup banyak kunjungan akademisi tidak hanya banyak berbagi ilmu di bidang struktural namun juga di bidang keselamatan bekerja dan wawasan lingkungan hidup.

Gambar 22. Rambu-rambu safety berbahan waste material potongan besi tulangan

Gambar 23. Tempat helm berbahan waste material potongan besi tulangan

2. H-Beam Sebagai Penyangga Utama Lantai Kerja Pier

Ide penggunaan material H-Beam pada proyek ini datang dari survey resiko serta penentuan metode pemasangan lantai di pier jembatan. Sesuai data yang didapat, daftar pasang surut tidak bisa lagi menjadi patokan pasti kapan air pasang dan surut tiba. Bahkan ketinggian air pasang pada saat puncaknya dapat mencapai bottom pier jembatan. Sehingga penggunaan material kayu sebagai support lantai kerja tidak bisa dipergunakan karena tidak bisa bertahan lama. Di sisi lain, penggunaan material non kayu selaras dengan target pencapaian “Go Green” yang ingin dicapai tim proyek.

Gambar 22. Rambu-rambu safety berbahan waste material potongan besi tulangan

Gambar 23. Tempat helm berbahan waste material potongan besi tulangan

2. H-Beam Sebagai Penyangga Utama Lantai Kerja Pier

Ide penggunaan material H-Beam pada proyek ini datang dari survey resiko serta penentuan metode pemasangan lantai di pier jembatan. Sesuai data yang didapat, daftar pasang surut tidak bisa lagi menjadi patokan pasti kapan air pasang dan surut tiba. Bahkan ketinggian air pasang pada saat puncaknya dapat mencapai bottom pier jembatan. Sehingga penggunaan material kayu sebagai support lantai kerja tidak bisa dipergunakan karena tidak bisa bertahan lama. Di sisi lain, penggunaan material non kayu selaras dengan target pencapaian “Go Green” yang ingin dicapai tim proyek.

Gambar 22. Rambu-rambu safety berbahan waste material potongan besi tulangan

Gambar 23. Tempat helm berbahan waste material potongan besi tulangan

2. H-Beam Sebagai Penyangga Utama Lantai Kerja Pier

Ide penggunaan material H-Beam pada proyek ini datang dari survey resiko serta penentuan metode pemasangan lantai di pier jembatan. Sesuai data yang didapat, daftar pasang surut tidak bisa lagi menjadi patokan pasti kapan air pasang dan surut tiba. Bahkan ketinggian air pasang pada saat puncaknya dapat mencapai bottom pier jembatan. Sehingga penggunaan material kayu sebagai support lantai kerja tidak bisa dipergunakan karena tidak bisa bertahan lama. Di sisi lain, penggunaan material non kayu selaras dengan target pencapaian “Go Green” yang ingin dicapai tim proyek.

Gambar 24. Pemasangan H-Beam untuk lantai kerja pier jembatan

Phenol film juga dipilih sebagai pengganti plywood untuk mendapatkan kualitas permukaan beton yang rata dan tidak berpori setelah pengecoran dan pembukaan bekisting.

Gambar 25. Phenol film untuk bekisting lantai pier jembatan

3. Penggunaan Teknologi Sederhana & Tepat Guna

Lokasi pekerjaan yang berada di tengah sungai mengharuskan tim proyek memikirkan cara yang efektif

Gambar 24. Pemasangan H-Beam untuk lantai kerja pier jembatan

Phenol film juga dipilih sebagai pengganti plywood untuk mendapatkan kualitas permukaan beton yang rata dan tidak berpori setelah pengecoran dan pembukaan bekisting.

Gambar 25. Phenol film untuk bekisting lantai pier jembatan

3. Penggunaan Teknologi Sederhana & Tepat Guna

Lokasi pekerjaan yang berada di tengah sungai mengharuskan tim proyek memikirkan cara yang efektif

Gambar 24. Pemasangan H-Beam untuk lantai kerja pier jembatan

Phenol film juga dipilih sebagai pengganti plywood untuk mendapatkan kualitas permukaan beton yang rata dan tidak berpori setelah pengecoran dan pembukaan bekisting.

Gambar 25. Phenol film untuk bekisting lantai pier jembatan

3. Penggunaan Teknologi Sederhana & Tepat Guna

semula akan digunakan alat berupa ponton 180 feet dengan mobile crane 15 ton sebagai alat transfer dan alat angkat. Penggunaan alat tersebut dirasa tidak akan begitu efisien jika hanya digunakan untuk pergerakan pekerja untuk pengelasan kupingan penyangga lantai kerja dan langsir material skala kecil.

Tim proyek mencari alternatif lain dengan bahan dan peralatan sederhana yang dapat menggantikan fungsi dari alat tersebut. Maka tim proyek membuat beberapa ponton drum dari drum-drum bekas dan menjadikannya alat transfer material. Keuntungan penggunaan ponton drum adalah biaya lebih murah, pemanfaatan material sisa, ponton drum hanya memerlukan tempat kecil saat bersandar di pinggir dermaga dan di lokasi pekerjaan, sehingga tidak mengganggu transportasi kapal.

Gambar 26. Ponton portable dari drum plastik bekas

4. Penggunaan Media Cloud Storage Sebagai Penyimpanan Data

Tim proyek seringkali mengadakan kunjungan dan inspeksi kualitas ke tempat fabrikasi Rangka Baja Jembatan, sehingga untuk tetap bisa lancar melakukan komunikasi dan transfer data digunakan fasilitas

cloud storage yang banyak disediakan gratis maupun berbayar. Karena seperti yang diketahui kapasitas

pengiriman dan penyimpanan data lewat fasilitas e-mail terbatas. Sehingga transfer data foto hasil inspeksi atau laporan pengujian kualitas rangka baja yang berkapasitas besarpun dapat dilakukan dalam beberapa menit.

Gambar 27. Halaman depan dropbox

semula akan digunakan alat berupa ponton 180 feet dengan mobile crane 15 ton sebagai alat transfer dan alat angkat. Penggunaan alat tersebut dirasa tidak akan begitu efisien jika hanya digunakan untuk pergerakan pekerja untuk pengelasan kupingan penyangga lantai kerja dan langsir material skala kecil.

Tim proyek mencari alternatif lain dengan bahan dan peralatan sederhana yang dapat menggantikan fungsi dari alat tersebut. Maka tim proyek membuat beberapa ponton drum dari drum-drum bekas dan menjadikannya alat transfer material. Keuntungan penggunaan ponton drum adalah biaya lebih murah, pemanfaatan material sisa, ponton drum hanya memerlukan tempat kecil saat bersandar di pinggir dermaga dan di lokasi pekerjaan, sehingga tidak mengganggu transportasi kapal.

Gambar 26. Ponton portable dari drum plastik bekas

4. Penggunaan Media Cloud Storage Sebagai Penyimpanan Data

Tim proyek seringkali mengadakan kunjungan dan inspeksi kualitas ke tempat fabrikasi Rangka Baja Jembatan, sehingga untuk tetap bisa lancar melakukan komunikasi dan transfer data digunakan fasilitas

cloud storage yang banyak disediakan gratis maupun berbayar. Karena seperti yang diketahui kapasitas

pengiriman dan penyimpanan data lewat fasilitas e-mail terbatas. Sehingga transfer data foto hasil inspeksi atau laporan pengujian kualitas rangka baja yang berkapasitas besarpun dapat dilakukan dalam beberapa menit.

Gambar 27. Halaman depan dropbox

semula akan digunakan alat berupa ponton 180 feet dengan mobile crane 15 ton sebagai alat transfer dan alat angkat. Penggunaan alat tersebut dirasa tidak akan begitu efisien jika hanya digunakan untuk pergerakan pekerja untuk pengelasan kupingan penyangga lantai kerja dan langsir material skala kecil.

Tim proyek mencari alternatif lain dengan bahan dan peralatan sederhana yang dapat menggantikan fungsi dari alat tersebut. Maka tim proyek membuat beberapa ponton drum dari drum-drum bekas dan menjadikannya alat transfer material. Keuntungan penggunaan ponton drum adalah biaya lebih murah, pemanfaatan material sisa, ponton drum hanya memerlukan tempat kecil saat bersandar di pinggir dermaga dan di lokasi pekerjaan, sehingga tidak mengganggu transportasi kapal.

Gambar 26. Ponton portable dari drum plastik bekas

4. Penggunaan Media Cloud Storage Sebagai Penyimpanan Data

Tim proyek seringkali mengadakan kunjungan dan inspeksi kualitas ke tempat fabrikasi Rangka Baja Jembatan, sehingga untuk tetap bisa lancar melakukan komunikasi dan transfer data digunakan fasilitas

cloud storage yang banyak disediakan gratis maupun berbayar. Karena seperti yang diketahui kapasitas

pengiriman dan penyimpanan data lewat fasilitas e-mail terbatas. Sehingga transfer data foto hasil inspeksi atau laporan pengujian kualitas rangka baja yang berkapasitas besarpun dapat dilakukan dalam beberapa menit.