Seminar Nasional Fundamental dan Aplikasi Teknik Kimia 2005 E3 - 1 Surabaya, 23-24 November 2005, ISSN : 1410-5667

ANALISA EFISIENSI ENERGI MENGGUNAKAN TEKNOLOGI PINCH

PADA SISTEM PROSES UNIT PHONSKA PT PETROKIMIA GRESIK

SEBAGAI ALTERNATIF PENGHEMATAN ENERGI

Satriyo Krido WahonoUPT Balai Pengembangan Proses dan Teknologi Kimia LIPI Desa Gading Kecamatan Playen Kabupaten Gunungkidul Yogyakarta

PO BOX 174 WNO 55861 Tel/fax : (0274) 392570 E-mail : dna_tqim@yahoo.com

Abstrak

Krisis energi sedang melanda seluruh dunia yang ditandai dengan terjadinya fluktuasi harga minyak mentah dunia dan kenaikan harga BBM di Indonesia khususnya. Salah satu alternatif untuk mengatasinya adalah dengan melakukan efisiensi energi, khususnya dalam industri. Proses analisa efisiensi energi tersebut dapat dilakukan dengan Teknologi Pinch. Salah satu industri yang memungkinkan untuk dilakukan analisa efisiensi energi menggunakan Teknologi Pinch adalah Unit PHONSKA PT Petrokimia Gresik, karena industri tersebut memiliki beberapa unit peralatan dan utilitas yang membutuhkan dan menghasilkan energi cukup besar. Analisa dengan Teknologi Pinch dilakukan dengan mengolah data menjadi bentuk Jaringan Penukar Panas / Heat Exchanger Network (HEN). Berdasarkan pengolahan data lapangan yang diperoleh, dengan basis produksi pupuk PHONSKA 45.000 kg/jam, diperoleh nilai Kebutuhan Energi Minimum / Minimum Energy Requirement (MER) sebesar 1.117.392 kcal/jam. Dengan analisa menggunakan Teknologi Pinch, kebutuhan energi tersebut dapat ditekan menjadi 790.904 kcal/jam atau 60,31% terhadap kebutuhan energi furnace awal.

Kata Kunci : Efisiensi Energi, Teknologi Pinch, Jaringan Penukar Panas, Kebutuhan Energi Minimum

1. Pendahuluan

Krisis energi saat ini sedang melanda seluruh dunia, terutama dengan semakin berkurangnya jumlah sumber-sumber energi utama yang berasal dari senyawa organik khususnya yang berupa minyak bumi dan gas alam, sedangkan tingkat kebutuhan terhadap sumber energi tersebut semakin meningkat. Krisis energi tersebut secara global ditandai dengan terjadinya fluktuasi harga minyak mentah dunia yang tidak menentu dan di Indonesia khususnya ditandai dengan kenaikan harga BBM yang cukup signifikan pada awal bulan Oktober 2005. Fluktuasi harga minyak mentah dunia dan kenaikan harga BBM tersebut memberikan pengaruh di berbagai bidang, demikian juga di bidang industri yang menyebabkan terjadinya kenaikan biaya produksi karena energi merupakan salah satu komponen utama dalam menunjang kelangsungan produksi.

Beberapa sumber energi alternatif sedang diteliti dan beberapa diantaranya telah diprediksi mampu menggantikan peran sumber energi dari BBM, namun proses scale-up untuk kebutuhan energi dalam skala yang besar seperti kebutuhan dalam industri masih memerlukan waktu yang cukup lama. Hal ini berarti peran dari sumber-sumber energi utama tersebut belum dapat tergantikan secara keseluruhan, terutama di sektor industri. Padahal industri harus terus menjalankan proses produksi walaupun energi yang tersedia saat ini memiliki nilai biaya yang meningkat, akibatnya nilai keuntungan menurun atau terjadinya kenaikan harga produk yang dihasilkan. Oleh karena itu, untuk menyikapi kenaikan biaya energi di bidang industri selama energi alternatif yang dapat memenuhi kebutuhan energi dalam industri belum tersedia, maka perlu dilakukan proses efisiensi energi dalam bidang industri sebagai salah satu alternatif pemecahan dalam menangani krisis energi yang terjadi saat ini.

Sebagian besar proses industri melibatkan perpindahan panas dari satu aliran proses ke aliran proses yang lain atau dari aliran utilitas ke aliran proses dan sebaliknya, sehingga dapat dilakukan proses efisiensi energi. Efisiensi yang dilakukan dapat ditempuh dengan memaksimalkan recoveri panas proses ke proses dan meminimalkan kebutuhan energi utilitas. Untuk mencapai tujuan energi recoveri maksimum atau energi

kebutuhan minimum dibutuhkan sebuah sistem untuk membentuk suatu jaringan penukar panas. Untuk melakukan desain sistem tersebut dapat dilakukan melalui suatu konsep analisis yang disebut dengan Teknologi Pinch. Salah satu industri yang memungkinkan untuk dilakukan proses analisis efisiensi energi dengan menggunakan Teknologi Pinch adalah PT Petrokimia Gresik Unit PHONSKA.

PT Petrokimia Gresik Unit PHONSKA mulai beroperasi pada tahun 2000, selama beberapa tahun proses produksi berjalan belum terdapat upaya untuk melakukan analisa efisiensi energi terhadap sistem proses dalam pabrik tersebut. Beberapa unit peralatan dan unit utilitas yang ada dalam system proses membutuhkan dan menghasilkan energi yang cukup besar, diantaranya adalah dryer(furnace), Fluidized Bed Cooler(FBC), Amonia preheater, dan unit refrigerasi. Sehingga dalam menjalankan proses produksi masih ditemukan beberapa penggunaan sistem energi yang dapat dioptimalkan melalui proses analisis efisiensi energi dengan menggunakan Teknologi Pinch.

Tujuan dari penelitian ini adalah melakukan proses analisis pada sistem yang ada di PT Petrokimia Gresik Unit PHONSKA dengan menggunakan Teknologi Pinch sehingga dapat dilakukan efisiensi energi. Selain itu, penelitian ini diharapkan dapat digunakan sebagai saran maupun pertimbangan bagi PT Petrokimia Gresik khususnya Unit PHONSKA kaitannya dalam usaha untuk melakukan efisiensi energi sehingga dapat mengurangi biaya yang harus dikeluarkan untuk penyediaan energi dan menghemat cadangan sumber energi dari senyawa organik di Indonesia khususnya dan di dunia pada umumnya. Untuk pemanfaatan yang lebih luas analisis menggunakan Teknologi Pinch dapat diaplikasikan ke jenis-jenis industri yang lain untuk mengidentifikasi kerugian energi dan jaringan penukar panas, sehingga dapat ditentukan besarnya energi dan besarnya modal untuk proses tunggal atau desain produksi secara keseluruhan menuju terjadinya proses efisiensi energi dalam industri tersebut.

1.1. Arti istilah “Teknologi Pinch”

“ Teknologi Pinch ” adalah Teknologi analisis yang dipergunakan untuk menggambarkan set baru dari termodinamika berdasarkan metode yang menjamin tingkat energi minimum dalam desain dari jaringan penukar panas (Linhoff, 1982). Lebih dari dua dekade, Teknologi Pinch tampil sebagai metode pengembangan nonkonvensional dalam desain proses dan konservasi energi. Istilah “Analisis Pinch” biasa digunakan untuk menggambarkan aplikasi dari alat dan algoritma dari Teknologi Pinch untuk mempelajari proses industri. Pengembangan yang signifikan dari program software seperti Pinch ExpressTM, Super TargetTM dan Aspen PinchTM telah terbukti sangat berguna dalam analisis pinch dari proses industri yang komplek dengan cepat dan efisien.

1.2. Dasar dari Analisis Pinch

Teknologi Pinch menampilkan sebuah metodologi yang mudah dalam analisis proses kimia secara sistematis dan sistem utilitas di sekitarnya dengan bantuan hukum I dan II Termodinamika. Hukum I Termodinamika menyebutkan persamaan energi untuk menghitung perubahan entalpi (∆H) dalam arus yang mengalir melewati alat penukar panas. Hukum II Termodinamika menentukan arah dari aliran panas. Oleh karena itu, energi panas hanya mengalir dari panas ke dingin. Hal ini menghalangi “aliran temperatur silang” dari aliran panas dan dingin yang melalui alat penukar panas. Dalam alat penukar panas tidak ada aliran panas yang dapat didinginkan dibawah penambahan temperatur arus dingin atau tidak ada arus dingin yang dapat dipanaskan melebihi temperatur dari aliran arus panas. Dalam praktek arus panas hanya dapat didinginkan ke temperatur tertentu yang disebut “temperatur approach” dari mesin penukar panas. Temperatur approach adalah perbedaan temperatur minimum yang diizinkan (∆Tmin) dalam penampang aliran temperatur dalam mesin penukar panas. Level temperatur ∆Tmin saat diamati dalam proses mengacu pada “titik pinch” atau “kondisi pinch”. Pinch membatasi kekuatan minimum yang diperbolehkan dalam alat penukar panas (Sahdev, 2002). 1.3. Objek dari Analisis Pinch

Analisis Pinch digunakan untuk mengidentifikasi kerugian energi dan jaringan penukar panas (HEN), kerugian target utama untuk proses dan mengenali titik pinch. Proses pertama prediksi desain awal, energi eksternal minimum yang dibutuhkan, jaringan, dan jumlah unit untuk proses saat titik pinch. Selanjutnya desain jaringan mesin penukar panas yang memenuhi target ini digabungkan. Akhirnya jaringan ini dioptimalkan dengan membandingkan kerugian energi dan modal utama jaringan sehingga kerugian tahunan total dapat diminimalisasi. Demikianlah, objek primer dari analisis pinch untuk meningkatkan simpanan finansial dengan proses penggabungan panas yang lebih baik (memaksimalkan proses ke proses penutupan panas dan mengurangi muatan alat eksternal ) (Sahdev, 2002).

Seminar Nasional Fundamental dan Aplikasi Teknik Kimia 2005 E3 - 3 Pinch sebenarnya digunakan dalam sektor petrokimia dan sekarang diterapkan untuk memecahkan wilayah yang luas dari masalah utama dalam teknik kimia. Bagaimanapun proses pemanasan dan pendinginan material memiliki tempat penting karena terdapat kesempatan yang potensial. Demikian aplikasi inisial dari teknologi yang telah ditemukan dalam proyek yang berhubungan dengan penghematan energi dalam berbagai industri seperti industri besi dan baja, industri makanan dan minuman, tekstil, kertas dan karton, semen, kimia dasar, oli dan petrokimia.

Titik berat dalam konservasi energi menimbulkan salah paham bahwa konservasi adalah area utama untuk aplikasi teknologi pinch. Teknologi ini saat diterapkan dengan imaginasi dapat mempengaruhi desain reaktor, desain alat pemisah, dan keseluruhan proses yang baik pada pabrik. Teknologi ini telah diterapkan untuk memproses masalah di luar konservasi energi. Hal ini telah dikerjakan untuk memecahkan berbagai macam masalah seperti meningkatkan kualitas anak sungai, mengurangi emisi, meningkatkan hasil produk, debottlenecking, meningkatkan output, dan meningkatkan fleksibilitas dan keamanan dalam proses.

Sejak diperkenalkan secara komersial, Teknologi Pinch telah mencapai rekor sukses luar biasa dalam desain manufaktur fasilitas kimia. Hasil dokumen yang dilaporkan dalam literatur menunjukkan bahwa kerugian energi berkurang sampai dengan 15 – 40%, kapasitas debottlenecking mencapai 5 – 15%, dan modal utama berkurang 5 – 10% untuk desain baru (Sahdev, 2002).

1.5. Persamaan – Persamaan yang dipergunakan dalam Analisis Pinch

Untuk melakukan Analisis Pinch, diperlukan perhitungan Neraca Massa dan Neraca Energi dari Sistem Proses serta persamaan – persamaan yang berdasarkan Hukum I dan II Termodinamika. Persamaan yang dipergunakan tersebut antara lain :

Aliran Kapasitas Panas (C)

C = m x Cp (1)

Perubahan Entalpi (∆H), Hukum Termodinamika I

∆H = Q ± W (2)

Karena tidak ada perubahan energi mekanik maka W = 0, sehingga persamaan tersebut berubah menjadi ∆H = Q, dan Q = C x (Tout - Tin), sehingga menjadi :

∆H = C x (Tout - Tin) (3)

2. Metodologi

Ada beberapa cara yang dapat digunakan untuk memperoleh data-data untuk melakukan analisis menggunakan Teknologi Pinch dari Unit PHONSKA PT Petrokimia Gresik, yaitu : (1). Data – data proses secara aktual didapatkan dari pengamatan lapangan. Data lapangan sebagai data primer diperoleh dengan melakukan pengamatan dan mencatat langsung besaran operasi yang diamati. Data tersebut meliputi suhu, dan laju alir; (2). Studi literatur dilakukan untuk memperoleh data yang tidak terdapat pada data pengamatan langsung dan data – data ini diambil dari literatur. Data literatur ini sebagai data sekunder dengan mencari literatur di perpustakaan.

Untuk melakukan analisa Teknologi Pinch pada sistem yang ada di PT Petrokimia Gresik Unit PHONSKA sehingga dapat dilakukan proses efisiensi energi, dapat dilakukan melalui langkah – langkah sebagai berikut : (1). Membuat diagram alir sederhana dengan melibatkan semua alat yang termasuk dalam analisis Teknologi Pinch, yaitu: pre-Heater Amonia, dryer dan Fluidized Bed Cooler(FBC); (2). Membuat perhitungan neraca massa dan neraca energi dari masing-masing alat yang terdapat di dalam diagram alir sederhana yang telah dibuat, sehingga diperoleh data – data mengenai: massa (m), kapasitas kalor (Cp), suhu masuk dan keluar dari tiap arus di tiap alat (Tin dan T out); (3). Menghitung nilai kalor (Q/∆H) dari tiap-tiap arus dari masing-masing alat dengan bantuan hukum I dan II Termodinamika, dengan menggunakan persamaan (1) dan (3); (4). Dengan data – data yang telah diolah, dapat dibuat sebuah grid diagram Jaringan Penukar Panas/Heat Exchanger Network(HEN). Semua aliran dingin dan panas digambarkan dengan garis horizontal. Suhu masuk dan keluar ditunjukkan pada masing-masing ujungnya. Garis vertikal di tengah-tengah menggambarkan suhu pinch. Lingkaran menggambarkan alat penukar panas. Lingkaran yang tidak terhubung menggambarkan penukar panas yang menggunakan utilitas pendingin dan pemanas. Dari diagram HEN tersebut dapat dilakukan analisis alternatif integrasi arus sebagai langkah efisiensi energi yang dapat dilakukan.

Langkah-langkah analisa Teknologi Pinch pada sistem yang ada di PT Petrokimia Gresik Unit PHONSKA, dapat digambarkan oleh bagan seperti yang terdapat dalam gambar 1.

MEMBUAT DIAGRAM ALIR SEDERHANA

MENGHITUNG

NERACA MASSA DAN NERACA ENERGI

MENGHITUNG NILAI KALOR (Q/ H) TIAP ARUS DARI MASING-MASING ALAT

MEMBUAT JARINGAN PENUKAR PANAS /

HEAT Exchanger Network (HEN)

PREHEATER

AMONIA REAKTOR PIPA

GRANULATOR DRYER FBC NH3 H3PO4 H2O H2O Produk Udara Panas Udara Dingin KCl, H2SO4, Urea, Filler Gambar 1 Gambar 2

Langkah – Langkah Diagram Alir Sederhana

Analisa Teknologi Pinch Unit PHONSKA PT Petrokimia Gresik

3. Hasil dan Diskusi

3.1. Hasil Perhitungan Neraca Massa dan Energi Unit PHONSKA PT Petrokimia Gresik Tabel 1. Hasil Perhitungan Nilai Kalor dari Perhitungan Neraca Massa dan Energi

Alat Arus Cp T in T out m C / λ Q Arus No.Arus

Preheater Amonia 1,1 -33 5 3.678,3 4.046,13 153.753 Dingin 4

Dryer Udara 0,244 102,8 85 105.000 25.616,69 -455.632 Panas 1

Air 0,5 85 85 831 548,3 455.632 Dingin 5

FBC Udara 0,242 27,2 59 85.962 20.802,80 661.760 Dingin 6

Solid 0,33 85 39,9 44.434,3 14.663,33 -661.760 Panas 2

Furnace Udara 0,244 25 102,8 105.000 25.616,69 1.992.633 Dingin 7

Cyclone Udara Dryer 0,244 85 45 109.058 26.606,84 -1.064.273 Panas 1 Udara FBC 0,242 59 45 86.062 20.827 -291.209 Panas 3

Berdasarkan diagram alir sederhana Unit PHONSKA PT Petrokimia Gresik (Gambar 2) dapat dilakukan perhitungan neraca massa dan neraca energi. Dari perhitungan tersebut dapat diperoleh data – data yang diolah menjadi nilai kalor dan grid diagram HEN yang digunakan untuk melakukan analisa Teknologi Pinch. Arus yang ada dalam sistem proses unit PHONSKA PT Petrokimia Gresik dikelompokkan menjadi arus panas dan arus dingin. Arus panas adalah arus pembawa panas (suhu turun) yang ditunjukkan dengan nilai Q negatif, sedangkan arus dingin adalah arus pengguna panas (suhu naik) yang ditunjukkan dengan nilai Q positif. Hasil perhitungan nilai kalor dan pengelompokan jenis arus berdasarkan hasil perhitungan dari neraca massa dan energi sistem proses Unit PHONSKA PT Petrokimia Gresik dengan basis produksi 45000 kg/jam Pupuk PHONSKA dapat dilihat dalam Tabel 1.

3.2. Analisa Energi

Minimum Energy Requirement(MER) = 1.117.392 kcal/jam

Total Energi Panas = 2.146.386 kcal/jam

Total Energi Dingin = -1.355.483 kcal/jam

Berdasarkan hasil perhitungan, diperoleh Nilai MER sebesar 1.117.392 kcal/jam yang diperoleh dari penjumlahan energi yang dipergunakan oleh arus yang saling terintegrasikan. Hal ini berarti untuk menjalankan proses dalam unit PHONSKA PT Petrokimia Gresik memerlukan energi proses minimal sebesar 1.117.392 kcal/jam. Selain itu diperoleh juga perhitungan energi panas (energi arus dingin yang disuplai dari luar sistem proses) sebesar 2.146.386 kcal/jam dan energi dingin (energi arus panas yang belum terpakai) sebesar -1.355.483 kcal/jam. Apabila kedua energi tersebut digabungkan diperoleh sisa energi sebesar 790.904 kcal/jam, artinya ada energi yang dapat dioptimalkan penggunaannya dalam menjalankan sistem proses di Unit PHONSKA PT Petrokimia Gresik.

Seminar Nasional Fundamental dan Aplikasi Teknik Kimia 2005 E3 - 5 3.3. Grid Diagram Heat Exchanger Network (HEN)

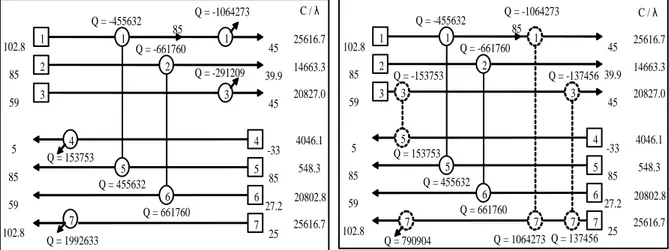

Berdasarkan Grid diagram HEN (Gambar 3), dapat diketahui bahwa terdapat empat arus terintegrasi yaitu arus (1) dan (5), (2) dan (6) dan empat arus tidak terintegrasi yaitu arus (1) dan (3) berupa Pendingin, arus (4) dan (7) berupa Pemanas. Total energi pada arus terintegrasi merupakan MER, sedangkan total energi pada Pendingin merupakan energi dingin dan total energi pada Pemanas merupakan energi panas. Antara energi panas dan dingin dapat diintegrasikan lebih lanjut sehingga dapat dilakukan penghematan energi pada sistem proses Unit PHONSKA PT Petrokimia Gresik.

39.9 45 -33 85 27.2 25 85 45 1 2 3 4 5 6 7 1 5 2 6 Q = -455632 Q = -1064273 Q = -661760 Q = -291209 Q = 153753 Q = 455632 Q = 661760 1 4 7 3 102.8 85 59 5 85 59 102.8 C / λ 25616.7 14663.3 20827.0 4046.1 548.3 20802.8 25616.7 Q = 1992633 102.8 85 59 5 85 59 102.8 C / λ 25616.7 14663.3 20827.0 4046.1 548.3 20802.8 25616.7 Q = 790904 39.9 45 -33 85 27.2 25 85 45 1 2 3 4 5 6 7 1 5 2 6 Q = -455632 Q = -1064273 Q = -661760 Q = -137456 Q = 153753 Q = 455632 Q = 661760 7 7 3 1 7 3 5 Q = -153753 Q = 137456 Q = 1064273 Gambar 3 Gambar 4

Diagram HEN Diagram HEN dengan Alternatif Integrasi Arus Unit PHONSKA PT Petrokimia Gresik berdasarkan Analisa Teknologi Pinch

Keterangan untuk Gambar 3 dan 4 :

: Arus Panas : Alat Penukar Panas : Alternatif Arus

: Arus Dingin : Pendingin : Alternatif Alat Penukar Panas

: Integrasi arus : Pemanas : Alternatif Pemanas

3.4. Alternatif Integrasi Arus

Integrasi preheater dan cyclone FBC : Sisa energi = -1.374.56 kcal/jam Integrasi furnace dan cyclone dryer : Sisa energi = 928.360 kcal/jam Energi disuplai furnace setelah integrasi = 790.904 kcal/jam

Proses optimasi energi dapat dilakukan melalui pemanfaatan energi dingin yang dihasilkan untuk mengurangi pemakaian energi panas yang sumber panasnya diperoleh dari luar sistem proses (Gambar 4). Panas yang berasal dari sisa udara keluaran dryer dan FBC yang berada dalam cyclone (energi dingin) dapat dimanfaatkan untuk memanaskan Amonia dalam preheater (energi panas) sehingga dapat mengurangi penggunaan air pemanas dari utilitas atau untuk memanaskan udara yang masuk ke dalam dryer (energi panas) sehingga mengurangi panas yang harus disuplai dari furnace.

Jika dilihat dari nilai kalor (Q) preheater amonia sebesar 153.753 kcal/jam dan nilai kalor sisa udara FBC dalam cyclone sebesar -291.209 kcal/jam maka dapat dimungkinkan kedua arus ini untuk diintegrasikan, bahkan masih terdapat sisa energi sebesar -137.456 kcal/jam yang berarti penggunaan air pemanas dari utilitas dapat dihilangkan. Energi sisa tersebut dapat ditambahkan dengan energi dari sisa udara dryer dalam cyclone sebesar -1.064.273 kcal/jam kemudian diintegrasikan dengan arus udara Furnace sehingga dapat dilakukan penghematan energi yang seharusnya dibutuhkan furnace sebesar 1.992.633 kcal/jam tereduksi menjadi 790.904 kcal/jam, yang berarti terjadi penghematan energi sebesar 1.201.729 kcal/jam atau sebesar 60,31 % terhadap kebutuhan energi furnace awal. Dengan terjadinya penghematan energi tersebut berarti secara otomatis terjadi pula penghematan biaya produksi dan diharapkan dapat menambah keuntungan perusahaan.

4. Kesimpulan dan Saran

Arus dalam sistem proses unit PHONSKA PT Petrokimia Gresik dapat dikelompokkan menjadi arus panas dan arus dingin. Untuk menjalankan proses dalam unit PHONSKA PT Petrokimia Gresik memerlukan energi proses minimal sebesar 1.117.392 kcal/jam. Berdasarkan diagram HEN, dapat diketahui bahwa terdapat

empat arus terintegrasi dan empat arus tidak terintegrasi. Dari alternatif integrasi antara energi panas dan energi dingin dapat diperoleh penghematan energi, sehingga kebutuhan energi untuk furnace dapat dihemat sampai 790.904 kcal/jam atau terjadi penghematan sebesar 60,31 % terhadap kebutuhan energi furnace awal.

Berdasarkan hasil analisis dengan Teknologi Pinch tersebut, maka sebaiknya dilakukan integrasi antara energi panas dan energi dingin yang ada dalam sistem proses Unit PHONSKA PT Petrokimia Gresik, sehingga dapat dilakukan penghematan energi, yang berarti terjadi pula penghematan biaya yang harus dikeluarkan. Selain itu, perlu dirancang suatu peralatan yang dapat mendukung terjadinya integrasi arus dan dicari alternatif integrasi arus lain yang dilakukan untuk proses penghematan energi. Untuk keperluan yang lebih luas, aplikasi analisis menggunakan Teknologi Pinch dapat diterapkan juga untuk industri atau sistem proses atau sistem energi yang lain sehingga mendukung terlaksananya Program Penghematan Energi.

Ucapan Terima Kasih

Penulis mengucapkan terima kasih kepada Unit PHONSKA PT Petrokimia Gresik (khususnya Bapak M. Sumargo dan staff PHONSKA dan Bapak Yusuf K. Dan keluarga) atas kerjasamanya selama proses pengumpulan data dan izin untuk menggunakan data tersebut dalam makalah ini, Dosen – Dosen Jurusan Teknik Kimia FT UNDIP atas ilmu dan bimbingannya, UPT BPPTK LIPI Yogyakarta atas izin untuk melakukan publikasi dalam seminar ini dan Panitia SFATK 2005 atas kesempatan publikasinya.

Notasi

C Aliran Kapasitas Kalor [kcal/jam oC] Cp Kapasitas Kalor [kcal/kg oC] ∆H Perubahan Entalpi [kcal/jam]

λ Panas Laten [kcal/kg]

m Massa [kg/jam]

Q Nilai Kalor [kcal/jam]

Tin Suhu Masuk [oC]

Tout Suhu Keluar [oC]

W Usaha [kcal/jam]

Daftar Pustaka

Anonim, (2000), ” Panduan Operasi Pabrik Phonska 300.000 Ton / Tahun ”, PT Rekayasa Industri, Jakarta Anonim, (2000), ” Phosphate Fertilizer Optimation Project NPK-Plant (300.000 MTPY) ”, INCRO, Spanyol Anonim, (2000), ” Training Manual NPK Plant ”, INCRO, Spanyol

Linhoff, B, (1982), “ A User Guide on Process Integration for Efficient Use of Energy “, The Institution of Chemical Engineers, England.

Perry, R.H., (1973), “ Chemical Engineer’s Handbook “, fifth edition, Mc Graw-Hill Ltd., Kogakusha. Sahdev, Mukesh, (2002), “ Pinch Technology: Basics for Beginners “, http://www.cheresources.com

Smith J.M., Van Ness H.C., Abbott M.M., (1996), “ Introduction to Chemical Engineering Thermodynamics ”, 5th ed., Mc. Graw Hill Kogakusha Ltd, Tokyo