Material 06

MODIFIKASI GATING SYSTEM UNTUK MENGATASI

CACAT SHRINKAGE PADA BAGIAN GROOVE PADA PRODUK

PUMP CASING F-60 DENGAN MATERIAL AISI 304

Dony Perdana 1*, Eddy Gunawan 2 dan Miftahul Munif 3

1

Dosen, Jurusan Teknik Mesin, Universitas Maarif Hasyim Latif Sidoarjo, Jatim – Indonesia E-mail : [email protected]

2

Dosen, Jurusan Teknik Mesin E-mail : [email protected]

3

Mahasiswa, Jurusan Teknik Mesin E-mail : [email protected]

ABSTRAK

Produk Pump Casing F-60 adalah salah satu mass product PT. X produk ini berfungsi sebagai

casing pompa yang digunakan di perhotelan dan gedung-gedung, produk ini dibuat dengan spesifikasi material AISI 304 dan menggunakan metode cetakan investment casting karena produk

ini merupakan salah satu produk yang presisi. Langkah penanganan cacat shrinkage pada Pump

Casing F-60 ini ditinjau dari segi gating system. Pencarian sumber cacat dilakukan berdasarkan

hasil perhitungan gating system dan riser yang digunakan dengan perbandingan hasil sebelum dan sesudah perubahan. Perancangan ulang dilakukan dengan menambahkan runner dan riser pada bagian groove. Hasil perancangan ulang pada desain hasil perubahan menunjukan peningkatan yang dapat menghilangkan penyebab munculnya cacat shrinkage karena penambahan sistem saluran

runner dan riser baru yang berfungsi memberi cairan logam yang berkurang akibat penyusutan

dibagian groove.

Kata kunci : Casting, shrinkage, gating system. Pendahuluan.

Pengecoran investment (pengecoran pola hilang atau pengecoran presisi) adalah proses yang paling banyak digunakan selama beberapa abad. Dalam teknik pengecoran ini, pola biasanya terbuat dari lilin, digunakan dalam membentuk rongga dalam cetakan tahan api. Pola ini dibentuk dengan menyuntikkan lilin cair ke dalam bentuk cetakan permanen yang diinginkan dan didinginkan sampai padat. Proses pengecoran investment memberikan permukaan akhir yang baik, akurasi dimensi tinggi, dan bentuk yang kompleks. Akan tetapi ada beberapa kelemahan seperti penyusutan [1]. Penyusutan lilin adalah komponen terbesar dari perubahan dimensi keseluruhan antara pola dan bagian cor yang sesuai [2]. Desain sistem saluran yang optimum bisa mengurangi aliran

turbulen logam cair, mengurangi gas dan

terperangkapnya kotoran [3]. Saluran bawah digunakan untuk mengetahui pengaruh ukuran saluran pada kecepatan masuknya logam cair ke

dalam cetakan pelat vertikal. Hasilnya menunjukkan bahwa penting kecepatan masuknya logam cair mengisi cetakan, kecil sekali oksida terperangkap. Geometri sistem saluran merupakan faktor yang sangat penting yang mempengaruhi pola mengisi cetakan [4].

Pump Casing F-60 yang berfungsi sebagai casing pompa, pompa yang biasanya dipakai

untuk pompa air bersih di perhotelan. Produk ini dibuat dengan spesifikasi material AISI 304 dengan memakai metode investment casting. Pada teknisnya hasil dari casting ini masih terdapat defect yaitu shrinkage. Hal ini menjadi masalah serius dimana perusahaan ini menuntut prosentase rejectnya menurun. Jika ditinjau dari kaidah-kaidah pengecoran logam, munculnya cacat cor ini kemungkinan penyebab paling besar adalah riser pada bagian groove ini tidak ada, maka pada bagian ini tidak ada yang menyuplai cairan logam. Maka penanganan difokuskan pada sistem saluran dengan menambahkan runner dan mengubag posisi in

Material 06

gate yang baru pada letak cacat tersebut untuk

mensuplai cairan yang cukup dan mengatasi cacat shrinkage.

Metodologi Penelitian

Produk Pump Casing F-60 dirancang memiliki

dua rongga cetak (cavity).Sistem saluran dan penambah dirancang sedemikian rupa agar dapat mengalirkan cairan menuju ke setiap rongga cetak. Gambar 3.1(a) dan Gambar 3.1(b) dapat diketahui gambar rancangan Pump

Casing F-60, tidak terdapat riser dibagian groove

(a) (b) Gambar 1. a. Benda kerja Pump Casing F-60. dan b. gating system pattern wax

Desain Sistem Saluran dan Penambah Sebelum

Perancangan Ulang

Perancangan ulang dilakukan dengan analisis pada riser dan dibantu dengan studi literatur. Analisis dilakukan dengan cara menghitung volume benda cor, modul benda cor, dan perhitungan sistem saluran serta riser. Dari hasil perhitungan ini penulis dapat menyimpulkan terjadinya cacat shrinkage yang terjadi pada Pump Casing F-60.

a

b

Gambar 2. (a) dan (b) gating system pattern

wax

Alat dan Bahan

Modifikasi gating system dengan menambahkan berupa runner dan in gate dan

riser dibagian groove yang dilakukan pada

proses wax assembly, berikut alat dan bahan yang digunakan antara lain:

1. Mesin injeksi lilin 2. Pola cetakan (dies) 3. Wax (lilin)

4. Cutter 5. Penggaris

6. Water welder (mesin las lilin) Analisis Masalah

Untuk mengetahui bottleneck masalah, peneliti menggunakan diagram fishbone

Gambar 3. Diagram fishbone mengenai analisis sebab akibat terjadinya shrinkage pada Pump

Casing F-60 Riser

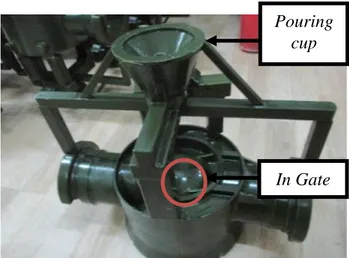

Pouring cup

Material 06 Analisis Cacat Coran (Casting Defect)

Langkah awal dari proses perancangan ulang sistem saluran yaitu menganalisis cacat coran pada produk, sehingga kita bisa mengambil parameter-parameter untuk memodifikasi sistem saluran tersebut. Cacat coran disebabkan karena beberapa faktor, seperti: temperatur terlalu tinggi atau terlalu rendah, kondisi desain atau bentuk benda tuang dimana pembekuan terjadi tidak merata, suplai cairan yang kurang karena jangkauan riser yang jauh dari benda tuang. Pada produk Pump Casing F-60 terdapat cacat shrinkage, cacat ini berada di bagian

groove.

Setelah menganalisis cacat coran yang terjadi pada produk Pump Casing F-60, cacat coran ini berupa shrinkage pada groove karena tidak ada

suplai cairan logam, maka penulis melakukan

modifikasi dengan menambahkan sistem saluran berupa riser, runner dan in gate.

Gambar 4.Cacat cor shrinkage pada bagian

groove

Data Benda Cor Pump Casing F-60

a. Nama benda : Pump Casing F-60 b. Material : AISI 304

c. Modul benda : 0.471 cm

d. Volume benda : 1559851.99 mm3 e. Berat jenis : 7,85 kg/dm3

f. Berat benda : 12,16 kg Tabel 1. Komposisi material AISI 304

Unsur C Si Mn P S Cr Ni Mo

Komp osisi %

0,06 0,69 1,24 0,031 0,007 18,06 8,17 0,3

Pump Casing F-60 Sebelum Modifikasi

a. Tinggi hidrolis : 19 cm

b. Penambah (Riser) pada groove : Tidak ada c. Temp. sintering keramik : 1080 - 1100o C d. Lama sintering keramik : 45 - 60 menit e. Temperatur penuangan (pouring) : 1560oC f. Media semprot : Nitrogen liquid

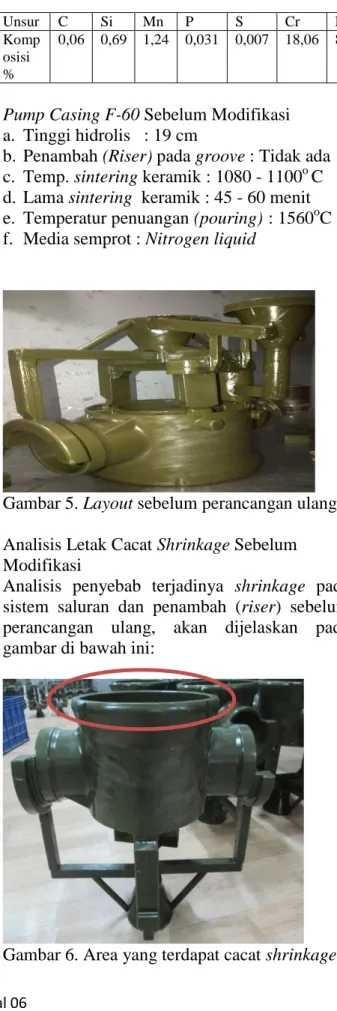

Gambar 5. Layout sebelum perancangan ulang Analisis Letak Cacat Shrinkage Sebelum Modifikasi

Analisis penyebab terjadinya shrinkage pada sistem saluran dan penambah (riser) sebelum perancangan ulang, akan dijelaskan pada gambar di bawah ini:

Material 06 Gambar 7.Posisi shrinkage pada benda cor.

Perhitungan Penambah (Riser)

MBT = Volume ………(1)

LPA Dengan, MBT = modul benda tuang (mm) Volume = volume modul benda tuang (mm3) LPA = luas penampang panas aktif (mm2) Modul penambah = Modul benda tuang x 1,2 Tabel 2. Tipe penambah Penentuan Dimensi Penambah (riser) Dari bentuk tipenya riser yang digunakan dengan tipe 3 Ø = 4,53 x MP ………(2) V = 1,04 D3 ………(3) BP = V x ρ .………(4) MLP = 1,1 x MBT .………(5) DLP = 4 x MLP ..………(6) Dengan, Ø = diameter (mm) V = volume (mm3) BP = berat penambah (kg) ρ = massa jenis (gram/cm3) MLP = modul leher penambah (mm) DLP = dimensi leher penambah (mm) Kebutuhan Penambah (Riser) Vf = ………(7)

Dengan, Vf = volume penambah (kg) Vc = volume benda tuang (kg) S = penyusutan cair + kristal (%) X = efisiensi penambah 33% - 50% Perhitungan Gating System Waktu tuang (tp) = √ ………(8)

Dengan, G = berat total casting Tinggi hidrolis (h) Gambar 8. Tinggi hidrolis H = a – (b/2) ………(9)

Sistem Saluran Perbandingan luas penampang sistem saluran: A sprue : A runner : A ingate = 1 : K : 1 Keterangan: K : √ K : 2 n : jumlah saluran masuk Saluran masuk (In gate) Asm = H tp xG . . . 6 . 22 ……….…(10) Dengan, Asm = saluran masuk

ξ = factor hambat alir stainless steel (0,4) s V x s c . Riser Type Riser Diameter Riser Volume 1 D = 5.68 Mr V = 1.06 D3 2 D = 4.91 Mr V = 1.16 D3 3 D = 4.53 Mr V = 1.04 D3

Material 06 Saluran Turun (Sprue)

Penampang saluran turun

Asm = 3.14 . r2 ……….…(11)

dengan, r = jari jari

Yield Benda

Yield sebelum perubahan :

Yield (%) = …..(12) Yield benda sesudah perubahan

Yield (%) = …..(13)

Hasil dan Pembahasan

Ditinjau dari segi perhitungan volume, modul, dan berat penambah (riser) untuk analisis cacat

shrinkage yang terdapat pada bagian groove.

Setelah mendapatkan hasil perhitungan riser, hasil perhitungan volume, modul, dan berat

riser lebih kecil dari volume, modul, dan berat

area cacat shrinkage. Modul riser tidak dibenarkan lebih kecil dari modul benda walaupun jika dijumlahkan hasilnya akan sama atau lebih besar dari modul benda tersebut, Karena riser akan mempunyai pembekuan yang lebih singkat dibandingkan waktu pembekuan benda dan akan menimbulkan terjadinya rongga pada benda atau cacat shrinkage

SEBELUM SESUDAH

Riser Tidak ada Ada

Saluran Pembagi

(runner) Tidak ada Ada Tinggi Hidrolis 19 cm 33,75 cm

Yield 30,43% 29,01%

Cycle Time/Tuangan 150 detik 45 detik

Leadtime/Heat 17,5 menit 5,25 menit

Kesimpulan

Kesimpulan diambil dari penelitian ini adalah: a. Pada area groove ditambah riser sehingga

pada bagian groove dapat tersuplai cairan ketika terjadi proses pembekuan.

b. Hasil trial modifikasi gating system ini dapat mencegah terjadinya shrinkage

karena penambahan riser, runner dan in

gate yang sesuai dengan tingkat kesulitan

produk tersebut

Referensi

[1] Er. Charanjeet Singh Sandhu, Er. Ajay Sharma, “Investigation of Optimize Wax

Pattern in the Investment Casting by Using the Different Form of Waxes”, IOSR-JMCE, vol. 3, no. 9, pp. 01-06, 2012.

[2] V.F. Okhuysen, K. Padmanabhan, and R.C. Voigt, “Tooling allowance practices in investment casting industry”, Proceedings

of the 46th Annual Technical Meeting of the Investment Casting Institute, Orlando,

USA, 1998, Paper no. 1.

[3] V.S.R.Murti, and A. Chennakesava Reddy,

Finite difference analysis of gray cast-iron solidification process, National Conference

on Computer integrated Design and Manufacturing, Coimbatore, 28-29th November 2003, pp. 103-110.

[4] J.Runyoro, S.M.A.Boutorabi, and J.Campbell, Critical gate velocity for film

forming casting alloys, a basis for process specification, AFS Transactions, 1992:100,

pp. 225-234.

[5] Ammen, C.W. (1979). The Complete

Handbook of Sand Casting.USA : Tab