OPTIMASI PENGGUNAAN BINDER AKRILIK DAN POLIVINIL ASETAT DALAM PEMBUATAN CAT TEMBOK

Dian Ayu Pratiwi, Drs. Agus Taufiq, M.Si, Farida Nuraeni, S.Si., M.Si

dhayent_poizone@yahoo.com

Program Studi Kimia, Fakultas Matematika dan Ilmu Pengetahuan Alam, Universitas Pakuan

ABSTRAK

Salah satu cara meningkatkan nilai suatu bahan adalah dengan melapisi permukaan bahan tersebut. Penelitian ini bertujuan untuk menentukan optimasi penggunaan binder akrilik dan binder polivinil asetat (PVAc) agar kualitas cat tembok maksimum sesuai Standar Nasional Indonesia. Penelitian ini dilakukan dengan menambahkan binder akrilik dengan massa 10 gram, 20 gram, 30 gram, 40gram dan 50 gram pada sampel cat induk dan binder polivinil asetat dengan massa 10 gram, 20 gram, 30 gram, 40 gram dan 50 gram pada sampel cat induk yang berbeda dengan dua kali pengulangan. Pengujian yang dilakukan terhadap sampel uji meliputi uji densitas, uji ketahanan terhadap alkali, uji waktu mengering, uji padatan total, uji kekentalan, uji pH dan uji Scanning Electron Microscopy (SEM).

Kata Kunci : pembuatan cat tembok, kualitas cat tembok, optimasi.

ABSTRACT

One of the ways to increase the quality of a material is by coating the surface of that material. This research intend to deciding the optimization of using acrylic binder and polyvinyl acetate (PVAc) so as the maximum quality of wall paint will be suitable with the National standard of Indonesia. The research begin with adding acrylic binder with a mass of 10 grams, 20 grams, 30 grams, 40 grams, and 50 grams to the main paint and polyvinyl acetate with a mass of 10 grams, 20 grams, 30 grams, 40 grams, and 50 grams to the different main paint with two repetition. The testing which conducted to tasted sample involving density test, test of resistance to alkali, drying time test, total solid test, consistency test, pH test and Scanning Electron Microscopy ( SEM ) test .

Keywords: the process of making wall paint, wall paint quality, optimization.

PENDAHULUAN

Industri cat adalah salah satu industri tertua di dunia.Sekitar 20.000 tahun lalu, orang-orang Mesir kuno mengembangkan cat menjadi lebih kaya warna, mereka menemukan cat warna biru, merah, dan hitam dengan mengambilnya dari akar tanaman tertentu. Kemudian orang-orang Mesir itu menemukan kasein sebagai perekatnya. Seiring dengan waktu, manusia mulai menemukan minyak tanaman dan resin dari fosil untuk mengganti darah dan susu sebagai perekat cat. Saat ini walaupun telah ditemukan perekat/resin yang semakin baik dengan berkembangnya teknologi kimia, resin-resin natural hingga kini masih banyak dipakai.

Setelah dikenakan pada permukaan dan mengering, cat akan membentuk lapisan tipis yang melekat kuat dan padat pada permukaan

tersebut. Pelekatan cat ke permukaan dapat dilakukan dengan banyak cara, diusapkan, dilumurkan, dikuas, disemprotkan, dicelupkan atau dengan cara yang lain (Susyanto, 2009).

Cat merupakan suatu produk yang berfungsi untuk melindungi atau protektif dan memperindah atau dekoratif berbagi objek. Cat digunakan dalam berbagai bidang

kehidupan untuk memperindah dan

melindungi suatu objek. Objek tersebut dapat berupa logam, kayu, batu, tembok, kertas, kain dan jenis bahan lainnya. Pengunaan cat dimasyarakat sudah tidak asing lagi, namun tidak semua orang mengetahui bagaimana cat itu dibuat dan bahannya apa. Produsen cat tembok semakin banyak dengan macam-macam teknologi yang digunakan. Penelitian terhadap proses pembuatan cat yang dilakukan di industri yang kebanyakan

hasilnya dirahasiakan atau dipatenkan. Penelitian yang akan dilakukan merupakan penelitian paling mendasar untuk dapat membuat cat tembok berkualitas. Suatu

hubungan yang ideal akan tercapai jika hasil penelitian ilmiah yang teoritis dapat digunakan secara langsung ataupun tidak langsung dalam proses industri pembuatan cat tembok yang akan mengefisienkan usaha penelitian dan pengembangan produk. ( Supri,2004 )

Pada umumnya banyak di gunakan resin akrilik pada pembuatan cat tembok, namun tidak diketahui jumlah pasti penambahan binder tersebut pada proses pemuatan cat karena sebagian besar industri merahasiakan komposisi formula cat yang dibuat. Penelitian dilakukan dengan menentukan optimum jumlah resin yang digunakan agar cat yang dibuat memiliki kualitas yang sesuai dengan standar SNI.

Polyvinyl acetate (PVAc) ini merupakan polimer yang mempunyai sifat kerekatan yang sangat kuat sehingga sering digunakan sebagai bahan dasar pembuatan lem, kain, kertas dan kayu (Kim, dkk, 2005). PVAc memiliki sifat tidak berbau, tidak mudah terbakar, dan lebih cepat solid. Oleh karena itu akan dilakukan penelitian pembuatan cat dengan menggunakan dua binder (resin) berbeda yaitu binder PVAc dan binder akrilik untuk mengetahui pengaruh dari masing-masing binder tersebut terhadap kualiatas cat dan membandingkan cat dipasaran.

METODOLOGI Lokasi dan Waktu

Penelitian ini dilakukan di

Laboratorium Research and Development PT. Anugerah Inti Mulia yang berlokasi di Jl. Bima Marga, Gang Sanjaya, Kompleks Ferry

Sonnevile, Gunung Putri - Bogor. Penelitian dilakukan dari bulan Juni sampai dengan Agustus 2015.

Metode Penelitian

Penelitian ini dilakukan dengan menambahkan binder akrilik dengan massa 10 gram, 20 gram, 30 gram, 40 gram dan 50 gram pada sampel cat induk dan binder polivinil asetat dengan massa 10 gram, 20 gram, 30 gram, 40 gram dan 50 gram pada sampel cat induk yang berbeda dengan dua kali pengulangan. Sampel yang digunakan adalah cat tembok. Tahap selajutnya adalah proses aplikasi cat dan pengujian. Parameter yang diamati pada pengujian ini adalah uji densitas, uji ketahanan terhadap alkali, uji waktu mengering, uji padatan total, uji kekentalan, pengukuran pH dan uji Scanning Electron Microscopy (SEM).

Pembuatan Cat Dengan Binder Akrilik (Malik, 2009)

Dilarutkan HE Cellulose7,35 gram dengan air panas 588 mL dalam Beaker glass 1 L, di aduk dengan kecepatan 250 rpm sampai larut. Setelah larut sempurna kalsium karbonat 367,5 gram ditambahkan sedikit demi sedikit dan diaduk dengan kecepatan maksimum 500 rpm sampai merata. Titanium Dioxide 36,7 gram diditambahkan dan diaduk dengan kecepatan yang sama sampai homogen. Ditambahkan pine oil 10 ml dan defoamer 1,47 gram dan diaduk kembali. Campuran ini kemudian digunakan sebagai cat induk. Cat induk ditimbang 200 gram, dimasukkan pada wadah ukuran 250 ml yang berbeda. Masing-masing wadah ditambahkan binder akrilik 10 gram, 20 gram, 30 gram, 40 gram, 50 gram dan diaduk hingga rata. Ditambahkan juga Binder PVAc 10 gram, 20 gram, 30 gram, 40 gram, 50 gram dan diaduk

hingga rata. Total sampel 10

Tabel 1. Perbandingan Penambahan Binder Akrilik Dalam Cat. Dalam 200

gram cat F 1 F 2 F 3 F 4 F 5

Akrilik 10 gram 20 gram 30 gram 40 gram 50 gram

Tabel 2. Perbandingan Penambahan Binder Polivinil Asetat Dalam Cat. Dalam 200 gram cat Formula 6 Formula 7 Formula 8 Formula 9 Formula 10

Pengujian yang dilakukan terhadap 11 sampel uji meliputi uji densitas, uji ketahanan terhadap alkali, uji waktu mengering, uji padatan total,

uji kekentalan, uji pH dan uji Scanning Electron Microscopy (SEM).

HASIL DAN PEMBAHASAN Hasil

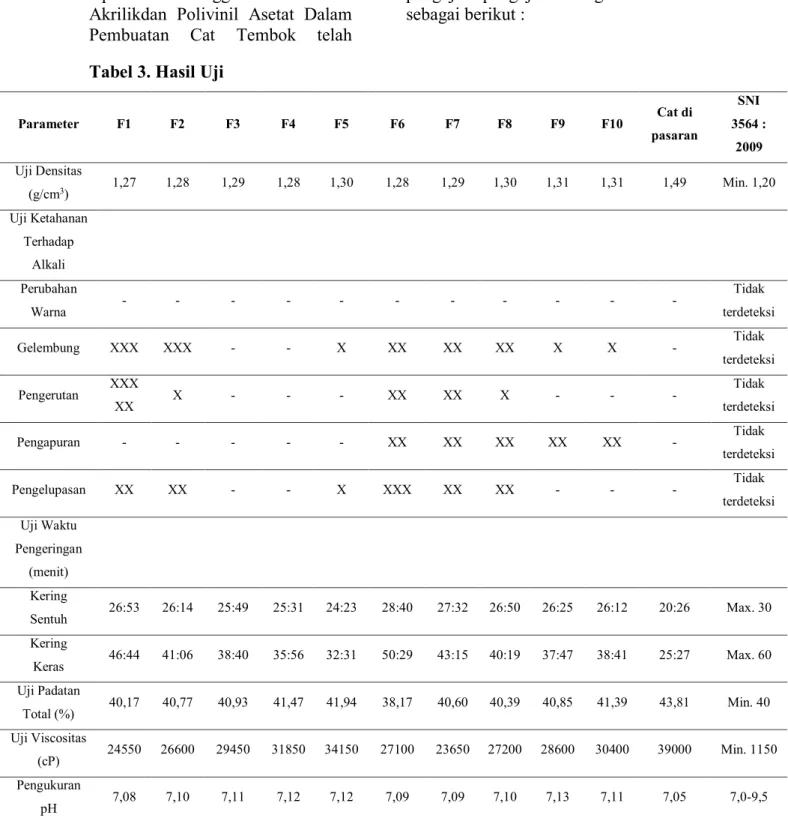

Optimasi Penggunaan Binder Akrilikdan Polivinil Asetat Dalam Pembuatan Cat Tembok telah

dilakukan. Selanjutnya dilakukan pengujian-pengujian dengan hasil sebagai berikut :

Tabel 3. Hasil Uji

Parameter F1 F2 F3 F4 F5 F6 F7 F8 F9 F10 Cat di pasaran SNI 3564 : 2009 Uji Densitas (g/cm3) 1,27 1,28 1,29 1,28 1,30 1,28 1,29 1,30 1,31 1,31 1,49 Min. 1,20 Uji Ketahanan Terhadap Alkali Perubahan Warna - - - - Tidak terdeteksi Gelembung XXX XXX - - X XX XX XX X X - Tidak terdeteksi Pengerutan XXX XX X - - - XX XX X - - - Tidak terdeteksi Pengapuran - - - XX XX XX XX XX - Tidak terdeteksi Pengelupasan XX XX - - X XXX XX XX - - - Tidak terdeteksi Uji Waktu Pengeringan (menit) Kering Sentuh 26:53 26:14 25:49 25:31 24:23 28:40 27:32 26:50 26:25 26:12 20:26 Max. 30 Kering Keras 46:44 41:06 38:40 35:56 32:31 50:29 43:15 40:19 37:47 38:41 25:27 Max. 60 Uji Padatan Total (%) 40,17 40,77 40,93 41,47 41,94 38,17 40,60 40,39 40,85 41,39 43,81 Min. 40 Uji Viscositas (cP) 24550 26600 29450 31850 34150 27100 23650 27200 28600 30400 39000 Min. 1150 Pengukuran pH 7,08 7,10 7,11 7,12 7,12 7,09 7,09 7,10 7,13 7,11 7,05 7,0-9,5

Pembahasan Uji Densitas

Berdasarkan Tabel 3 dapat dilihat bahwa nilai kerapatan untuk masing-masing perlakuan memenuhi syarat SNI 3564:2009 dengan nilai minimal 1,20 m/cm3. Di industri

cat, hubungan antara berat dan volume sangat diperhatikan. Salah satu alasannya adalah segi komersial, bahan baku dibeli dalam satuan berat sedangkan hasil produksi dijual dalam satuan volume. Dari Tabel 3 juga dapat dilihat bahwa setiap penambahan massa binder yang lebih besar diikuti densitas yang lebih besar pula. Dibandingkan dengan densitas cat yang beredar dipasaran menunjukkan bahwa penambahan binder akrilik dan polivinil asetat memberikan tekstur cat yang lebih encer.

Namun demikian penambahan binder

polivinil asetat memberikan tekstur yang lebih kental dibandingkan dengan cat yang ditambah binder akrilik.

Densitas sampel cat dengan binder polivinil asetat optimum pada F10 sebesar 1,31 g/cm3 sedangkan hasil dari sampel cat

dengan akrilik yang optimum pada F5 sebesar 1,30g/cm3, sehingga dari kedua sampel

tersebut memenuhi SNI 3564:2009. Cat menggunakan binder polivinil asetat menghasilkan densitas yang lebih besar dari pada cat dengan menggunakan akrilik yang berarti partikel dari cat dengan polivinil asetat lebih besar daripada partikel pada cat dengan akrilik.

Uji Ketahanan Terhadap Alkali

Uji ketahanan terhadap alkali dimaksudkan untuk mengetahui ketahanan cat setelah diaplikasikan. Dengan standar dari SNI dalam waktu 30 menit tidak terjadi perubahan warna, pengelupasan, pengerutan, pengapuran dan gelembung. Hasil uji ketahanan terhadap alkali pada cat yang ditambah binder akrilik, binder polivinil asetat dan cat yang beredar dipasaran dapat dilihat pada Tabel 3.

Parameter X (sedikit sekali) berkisar kurang dari 10 %. Parameter XX (sedikit) terjadinya atau terbentuknya pada lapisan cat berkisar 25 %. Parameter XXX (sedang) berkisar 50 %. Parameter XXXX (banyak) berkisar 75 % dan untuk parameter XXXXX

(banyak sekali) hampir disemua bagian lapisan cat.

Tabel 3 menunjukkan bahwa F1 sampai F10 tidak terjadi perubahan warna yang berarti, warna cat relatif tahan lama setelah diaplikasikan. Penambahan binder akrilik pada F1 sampai F5 dalam cat tidak menyebabkan terjadinya pengapuran yang berarti CaCO3 atau kapur terikat sempurna

pada cat. Sampel dengan F1 dan F2 terjadi gelembung dengan parameter sedang, pengelupasan yang sedikit. Pengerutan yang terjadi pada F2 jauh lebih sedikit dibanding dengan F1. Hal ini berarti lapisan film cat tidak cukup kuat merekat pada media saat terkena alkali. Pada sampel dengan F3 dan F4 tidak terjadi gelembung. Pada F5 terjadi gelembung yang terbentuk sedikit sekali dan terjadi pengelupasan yang sedikit sekali, pengelupasan ini terjadi karena kelebihan binder dalam komposisi cat.

Pada sampel dengan F6, F7 dan F8 terjadi gelembung dengan parameter sedikit, pengerutan dengan parameter sedikit untuk F6, sedikit untuk F7 dan sedikit sekali untuk F8. Pengelupasan sedang terjadi untuk penggunaan F6, pengelupasan sedikit untuk F7 dan F8 yang berarti film cat tidak cukup kuat melekat pada media saat terkena alkali. Pada sampel dengan F9 dan F10 terjadi gelembung dengan parameter sedikit sekali. Sampel menggunakan binder polivinil asetat terjadi pengapuran dengan parameter sedikit yang berarti binder polivinil asetat kurang mengikat sempurna kapur dalam cat, sedangkan pada sampel yang menggunakan binder akrilik tidak terjadi pengapuran yang berarti CaCO3 atau kapur terikat sempurna

pada cat.

Hasil pengujian diketahui sampel dengan binder akrilik yang optimum pada F3 dan F4 ditunjukkan dengan tidak terjadi perubahan warna, gelembung, pengerutan, pengapuran dan pengelupasan. Hasil uji ketahanan terhadap alkali pada cat yang beredar dipasaran menunjukkan tidak mengalami perubahan warna, gelembung, pengerutan, pengapuran, dan pengelupasan sehingga sampel dengan bahan binder akrilik dan cat yang beredar dipasaran memenuhi SNI 3564:2009. Sampel dengan binder polivinil asetat yang optimum pada F9 dan

F10 ditunjukkan dengan tidak terjadi perubahan warna, terjadi gelembung, tidak terjadi pengerutan, terjadi pengapuran dan tidak terjadi penglupasan. Sampel dengan bahan binder polivinil asetat tidak memenuhi standar kualitas SNI karena tarjadi gelembung dan pengapuran.

Uji Waktu Mengering

Uji waktu pengeringan dimaksudkan agar pada saat cat diaplikasikan pada medium tidak terlalu lama kering. Hasil waktu mengering pada cat yang ditambah binder akrilik, binder polivinil asetat dan sampel cat yang beredar dipasaran dapat dilihat pada Tabel 3.

Berdasarkan Tabel 3 menunjukkan bahwa cat dengan bindera krilik mengalami kering sentuh dan kering keras lebih cepat dibandingkan cat dengan binder polivinil asetat, namun jauh lebih cepat pada sampel cat yang beredar dipasaran. Meskipun demikian cat dengan binder akrilik dan polivinil asetat sudah memenuhi standar

kualitas waktu mengering sesuai

SNI3564:2009.

Hasil uji waktu mengering bertujuan untuk mengetahui kecepatan mengering cat tembok setelah diaplikasikan pada media kaca. Hasil pengujian untuk sampel dengan binder akrilik yang optimum pada F5 dengan waktu kering sentuh 24 menit 23 detik dan kering keras 32 menit 31detik.

Sampel dengan bahan binder polivinil asetat yang optimum untuk kering sentuh pada F10 yaitu dalam waktu 26 menit 12 detik dan kering keras pada F9 dengan waktu 37 menit 47 detik. Dengan demikian sampel memenuhi standar kualitas SNI 3564:2009 dengan waktu kering sentuh kurang dari 30 menit dan kering keras kurang dari 60 menit, dari hasil tersebut dapat diketahui bahwa sampel dengan binder akrilik memiliki kualitas waktu mengering lebih baik dari pada sampel dengan binder polivinil asetat,

ditunjukkan dengan sampel yang

menggunakan binder akrilik memiliki waktu mengering lebih cepat dari pada sampel dengan polivinil asetat untuk waktu kering sentuh maupun waktu kering keras. Hal ini dikarenakan sampel dengan binder akrilik memiliki titik didih lebih rendah dibanding

sampel dengan binder polivinil asetat. Waktu lebih cepat ditunjukkan pada sampel cat yang beredar dipasaran dengan waktu kering sentuh 20 menit 12 detik dan waktu kering keras 25 menit 27 detik.

Uji Padatan Total

Uji padatan total berpengaruh pada hiding power atau daya tutup cat pada saat diaplikasikan pada media. Mengacu pada SNI 3564:2009 minimal 40 %. Hasil analisis padatan total dari kedua cat dan sampel cat yang beredar dipasaran dapat dilihat pada Tabel 3.

Berdasarkan Tabel 3 penggunaan polivinil asetat pada F6 belum memenuhi SNI yang minimal 40% karena pada F6 hanya diperoleh padatan total sebesar 38,17%, sedangkan pada F7 cat sudah menunjukan kualitas yang lebih baik.

Sampel cat dengan bahan binder akrilik yang optimum pada F5 sebesar 41,98%, pada sampel cat dengan bahan binder polivinil asetat pada F10 dengan padatan total sebesar 41,39 % sehingga cat dengan sampel binder akrilik dan binder polivinil asetat memenuhi SNI 3564:2009.

Hasil penelitian diketahui bahwa penggunaan binder akrilik pada cat memiliki padatan total yang lebih besar dibanding dengan cat menggunakan binder polivinil asetat yang berarti cat dengan akrilik memiliki padatan tersuspensi yang lebih besar dibanding cat dengan polivinil asetat. Padatan total pada sampel cat yang beredar dipasaran lebih besar dari keduanya yaitu sebesar 43,81% dan hasil tersebut memenuhi SNI 3564:2009.

Uji Viskositas

Uji viskositas berpengaruh pada kestabilan cat pada saat dikemas. Mengacu pada SNI 3564:2009 minimal l1150 centipoises. Hasil uji viskositas cat baik dengan binder akrilik, binder polivinil asetat dan sampel cat yang beredar dipasaran dapat dilihat pada Tabel 3.

Tabel 3 menunjukkan bahwa

penambahan massa binder juga diikuti peningkatan viskositas cat pada masing-masing binder. Pada Tabel 3 juga menunjukkan bahwa penggunaan binder

akrilik menghasilkan cat yang lebih kental dibanding dengan menggunakan binder polivinil asetat, namun jauh lebih encer dibandingkan dengan sampel cat yang beredar dipasaran. Meskipun demikian kedua bahan tersebut masih menghasilkan cat dengan kualitas sesuai SNI 3564:2009.

Pengujian kekentalan pada penelitian ini dilakukan dengan menggunakan alat ukur viscometer brookfield. Alat viskometer digunakan spindle no.4 dengan kecepatan 12 rpm. Sampel cat dengan bahan binder akrilik yang optimum pada F5 yaitu sebesar 34.150cp, sampel cat dengan bahan binder polivinil asetat yang optimum pada F10 yaitu sebesar 30.400cp sehingga dari kedua sampel tersebut memenuhi kualitas SNI 3564:2009 karena lebih dari 1150cp. Viskositas cat dengan akrilik lebih besar dibanding viskositas pada cat dengan polivinil asetat, hal ini karena gesekan fluida dalam cat dengan

akrilik lebih besar dibanding cat dengan polivinil asetat. Dari hasil pengujian kekentalan juga dapat dilihat hubungan antara kekentalan dan waktu uji mengring dimana makin tinggi nilai kekentalan maka makin cepat waktu mengering pada cat.

Pengukuran pH

Pengukuran pH dimaksudkan agar cat aman pada saat digunakan bila terkena bagian tubuh. Data pH cat dengan bindera krilik, binder polivinil asetat dan sampel cat yang beredar dipasaran dapat dilihat pada Tabel 3.

Tabel 3 menunjukkan bahwa cat dengan binder akrilik dan binder polivinil asetat mempunyai pH 7 demikian pula sampel cat yang beredar dipasaran juga mempunyai pH 7, dengan demikian dapat diketahui bahwa binder tidak berpengaruh terhadap pH, cat masih bersifat netral dan memenuhi kualitas SNI 3564:2009.

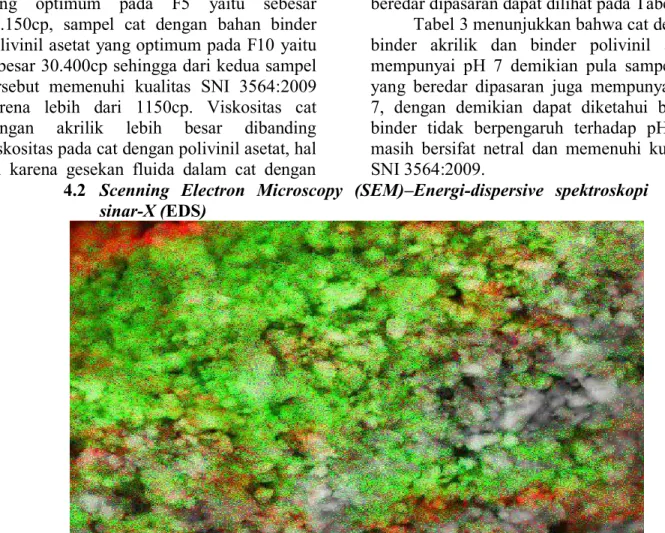

4.2 Scenning Electron Microscopy (SEM)–Energi-dispersive spektroskopi

sinar-X (EDS)

Gambar 1. Beberapa Unsur Pada Sampel Hasil Uji Sem Gambar 1 menunjukkan kandungan beberapa

unsur yang terdapat dalam sampel cat. Unsur yang ditunjukkan berbeda sesuai warna,

dimana warna kuning menunjukkan

kandungan unsur karbon, warna biru menunjukkan kandungan unsur kalsium, warna toska unsur magnesium, warna ungu unsur natrium, warna hijau oksigen, warna

orange menunjukkan unsur silikat danwarna abu-abu menunjukkan unsur titanium. Energi-dispersive spektroskopi sinar-X (EDS) bisa membuat pemetaan elemental (elemental mapping) dengan memberikan warna yang berbeda dari masing-masing elemen dipermukaan bahan.

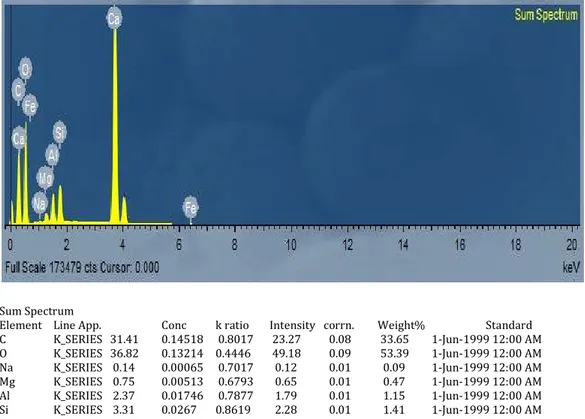

Sum Spectrum

Element Line App. Conc k ratio Intensity corrn. Weight% Standard C K_SERIES 31.41 0.14518 0.8017 23.27 0.08 33.65 1-Jun-1999 12:00 AM O K_SERIES 36.82 0.13214 0.4446 49.18 0.09 53.39 1-Jun-1999 12:00 AM Na K_SERIES 0.14 0.00065 0.7017 0.12 0.01 0.09 1-Jun-1999 12:00 AM Mg K_SERIES 0.75 0.00513 0.6793 0.65 0.01 0.47 1-Jun-1999 12:00 AM Al K_SERIES 2.37 0.01746 0.7877 1.79 0.01 1.15 1-Jun-1999 12:00 AM Si K_SERIES 3.31 0.0267 0.8619 2.28 0.01 1.41 1-Jun-1999 12:00 AM Ca K_SERIES 38.36 0.34452 1.0062 22.65 0.05 9.81 1-Jun-1999 12:00 AM Ti K_SERIES 0.06 0.00061 0.7658 0.05 0.01 0.02 1-Jun-1999 12:00 AM Totals 100.00

Gambar 2. Spektrum Sinar-x dari Beberapa Unsur Sebagai Hasil SEM-EDS Gambar 2 menunjukkan sebuah

spektrum energi disperse yang biasanya dilukiskan sebagai histrogram, dengan sumbu horizontal menyatakan satuan energi dan sumbu vertikal adalah jumlah intensitas. Gambar 2 ini menunjukkan sebuah spektrum sinar-x karakteristik dari karbon, oksigen, kalsium, silika, natrium, aluminium, magnesium, dan titanium.

Terdeteksi karakteristik dari karbon, kalsium dan oksigen dari penambahan bahan baku CaCO3 pada saat pembuatan sampel.

Karakteristik unsur titanum dari penambahan titanium dioksida (TiO2). Karakteristik

natrium terdeteksi karena pada proses pebuatan cat dilakukan penambahan akrilik. Terdeteksi juga unsur magnesium, aluminium dan silikat yang merupakan impurity atau

pengotor yang terdapat dari bahan baku yang digunakan.

Analisis kualitatif adalah proses identifikasi unsur-unsur yang ada dalam sampel. Analisis kuantitatif bertujuan untuk mengetahui berapa banyak unsur yang ada dalam sampel. Dalam rumusan yang sederhana, analisis kualitatif dilakukan dengan cara menentukan energi dari peak yang ada dalam spektrum dan dibandingkan dengan tabel energy emisi sinar-x dari unsur-unsur yang sudah diketahui.

Sebagian besar alat SEM dilengkapi

dengan EDS (Energy Dispersive

Spectrocopy). EDS dihasilkan dari sinar-x karakteristik, yaitu dengan menembakkan sinar X pada posisi yang diinginkan maka akan muncul puncak-puncak tertentu yang

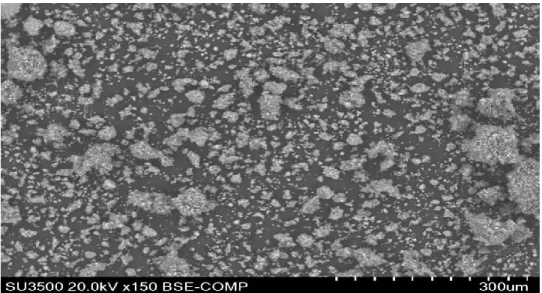

Gambar 3. Hasil Uji Sem Morfologi Dari Akrilik Gambar 3 Menunjukkan hasil morfologi dari

akrilik pada pembesaran 30µm dimana terdeteksi bentuk berupa kristal dengan ukuran yang beragam. Semakin kecil ukuran kristal semakin baik dikarnakan dengan ukuran kristal kecil dapat menutupi rongga permukaan pada sampel sehingga cat mudah kering dan memiliki daya tutup yang lebih baik.

KESIMPULAN DAN SARAN Kesimpulan

1. Penggunaan binder akrilik lebih baik dari pada binder polivinil asetat. Hal ini dapat dilihat dari hasil uji ketahanan terhadap alkali.

2. Optimum penggunaan binder akrilik terjadi pada F3 dengan hasil uji densitas 1,29 g/cm3, uji ketahanan terhadap alkali

tidak mengalami perubahan warna,

gelembung, pengerutan, pengapuran dan pengelupasan, uji waktu mengering dengan waktu kering sentuh 25:49 menit dan waktu kering keras 38:40 menit, uji padatan total 40,93%, uji viskositas 29.450cp, pH 7 dan kandungan unsur hasil uji SEM adalah karbon, oksigen, kalsium, silika, natrium, aluminium, magnesium, dan titanium.

Saran

1. Perlu dilakukan penelitian dengan jenis bahan binder yang lain.

2. Perbedaan kualitas binder akrilik dan binder polivinil asetat dapat digunakan sebagai acuan dalam pembuatan formula cat tembok.

3. Dilakukan subtitusi komposisi antara akrilik dan polivinil asetat

4. Perlu dilakukan uji FTIR (Fourier Transform Infrared Spectroscopy)

DAFTAR PUSTAKA

Malik, Iwan.2009. Cat Tembok. Tersedia pada: http://iwanmalik.wordpress.com/2009/07 /29/cat-tembokbliz/

SNI 3564 : 2009 Cat Tembok Emulsi..

Supri, Siregar Amir Hamzah.2004. Sistensis Dan Karakterisasi Hom opolimer Emulsi Poli (Metilmetakrilat) Dengan Variasi

Konsentrasi Surfaktan Dan Zat Pengalih Rantai. Laporan penelitian Penelitian

Fakultas Matematika Dan Ilmu

Pengetahuan Alam Jurusan Kimia Universitas Sumatera Utara.

Susyanto, Heri. 2009. Proses Pembuatan Cat. http//www.geocities.com/index/html ;tanggal 17 Desember 2014. Pukul 19.25