Vol. 35 No. 3, September 2017

PENELITIAN HASIL HUTAN

E-ISSN 2442-8957 TERAKREDITASI

KEMENTERIAN LINGKUNGAN HIDUP DAN KEHUTANAN (Ministry of Environment and Forestry)

BADAN PENELITIAN, PENGEMBANGAN DAN INOVASI (Research Development and Innovation Agency)

PUSAT PENELITIAN DAN PENGEMBANGAN HASIL HUTAN (Forest Product Research and Development Center)

BOGOR - INDONESIA

ISSN 0216-4329 E-ISSN 2442-8957

Vol. 35 No. 3, September 2017

TERAKREDITASI NO : 642/AU3/P2MI-LIPI/07/2015

Jurnal Penelitian Hasil Hutan adalah publikasi ilmiah di bidang anatomi, fisik mekanik, teknologi serat, komposit, biodeteriorasi dan pengawetan bahan berlignoselulosa, teknologi pengeringan hasil hutan, penggergajian dan pemesinan kayu, pengolahan hasil hutan kayu dan bukan kayu, pengolahan kimia dan energi hasil hutan, keteknikan hutan dan pemanenan hasil hutan kayu dan bukan kayu. Jurnal ini terakreditasi oleh Lembaga Ilmu Pengetahuan Indonesia (LIPI) sebagai Majalah Berkala Ilmiah (Akreditasi No. 642/AU3/P2MI-LIPI/07/2015). Jurnal ini dipublikasikan pertama pada tahun 1984 dan terbit empat kali dalam satu volume setiap tahun.

Journal of Forest Product Research is a scientific publication reporting research findings in the field of anatomy, physical and mechanical, fiber technology, composite, biodeterioration and preservation of lignocellulosic materials, forest products drying technology, wood sawing and machining, wood and non wood forest products processing, chemical and forest product energy processing, forest engineering and wood and non wood forest products harvesting. This journal has been accredited by Indonesian Institute of Science (LIPI) as a Scientific Periodical Magazine (Accreditation Number 642/AU3/P2MI-LIPI/07/2015). This journal was first published in 1984 and issued four numbers in one volume every year.

Diterbitkan oleh (Published by):

Pusat Penelitian dan Pengembangan Hasil Hutan (Forest Product Research and Development Center)

Alamat (Address) : Jl. Gunung Batu No. 5, Bogor 16610, Indonesia Telepon (Phone) : (0251) 8633378

Fax (Faximile) : (0251) 8633413

E-mail : publikasi@pustekolah.org; jurnal.phh@gmail.com website : www.pustekolah.org (www.pustekolah.litbang.dephut.go.id) Jurnal elektronik (E-journal ) : http://ejournal.forda-mof.org/ejournal-litbang/index.php/JPHH Percetakan (Printing Company) : CV. Sinar Jaya, Bogor

Pelindung (Condescendent ) : Kepala Pusat Penelitian dan Pengembangan Hasil Hutan Dewan Redaksi (Editorial Board)

Ketua (Editor in chief) : Prof. Dr. Gustan Pari (P3HH-Pengolahan Kimia dan Energi Hasil Hutan)

Anggota (Members) 1. Prof. Dulsalam (P3HH-Keteknikan Hutan)

2. Prof. Dr. Adi Santoso (P3HH-Pengolahan Hasil Hutan) 3. Ir. Jamal Balfas, M.Sc (P3HH-Pengolahan Hasil Hutan) 4 . D . Krisdianto (P3HH-Pengolahan Hasil Hutan)r 5. D . Djarwanto (P3HH-Pengolahan Hasil Hutan)r 6. D . r I.M. Sulastiningsih (P3HH-Pengolahan Hasil Hutan)

7. Ir. Totok K. Waluyo, M.Si (P3HH-Pengolahan Hasil Hutan Bukan Kayu) 8. D . Wahyu Dwianto (LIPI- Pemanfaatan Hasil Hutan)r

9. D . Ganis Lukmandaru (UGM-Teknologi Hasil Hutan)r

0 r t n

1 . D . Andi De ti Yunia ti (UNHAS-Struktur dan Kualitas Kayu) 1 r

1 . D . Tati Herlina (UNPAD-Kimia) 2 r

1 . D . Yuni Krisyuningsih Krisnandi (UI- Kimia)

3 r Pengolahan

1 . D . Ragil Widyorini (UGM- Kayu)

4 r Sifat Fisik Mekanik

1 . D . Lina Karlina Sari (IPB- Kayu) 5 r

1 . D . Anne Hadiyane (ITB-Hasil Hutan Bukan Kayu) 16. Dr. Syamsul Falah (IPB-Biofarmaka)

17. Dr. Iyus Hendrawan (ITI-Teknik Mesin)

Mitra Bestari (Peer Reviewer) : 1. Prof. Dr. Subyakto (LIPI-Pengolahan Hasil Hutan)

2. Prof. Dr. Bukhari (ITB-Pengolahan Kimia) 3. Prof. Dr. Yusuf Sudohadi (IPB-Bio Komposit) 4. Prof. Dr. Sumi Hudiyono (UI-Biokimia) 5. Prof. Dr. Elias (IPB-Pemanenan Hasil Hutan) 6. Prof. Dr. T. A. Prayitno (UGM-Teknologi Hasil Hutan) 7. Prof. Dr. Wasrin Syafii (IPB-Kimia Hasil Hutan) 8. Prof. Dr. Unang Supratman (UNPAD-Pengolahan Kimia)

9. Prof. Dr. Musrizal Muin (UNHAS-Teknologi Hasil Hutan) 10. Prof. Dr. Imam Wahyudi (IPB-Sifat dan Kualitas Kayu) 11. Dr. Naresworo Nugroho (IPB-Keteknikan Kayu) 12. Prof. Dr. Sulaeman Yusuf (LIPI-Pengawetan Kayu) 13. Dr. Wawan Hermawan (IPB-Rekayasa Mesin dan Biosistem) 14. Dr. Muhdi (USU-Pemanenan Hasil Hutan)

Sekretariat Redaksi (Editorial Secretariat)

Ketua (Chairman) : Dr. Wening Sri Wulandari, S.Hut., M.Si Anggota (Members) : 1. Ir. Erna Rushernawati

2. Deden Nurhayadi, S.Hut. 3. Sophia Pujiastuti

E-ISSN 2442 - 8957

Vol. 35 No. 3, September 2017

TERAKREDITASI NO : 642/AU3/P2MI-LIPI/07/2015

KEMENTERIAN LINGKUNGAN HIDUP DAN KEHUTANAN (Ministry of Environment and Forestry)

BADAN PENELITIAN, PENGEMBANGAN DAN INOVASI (Research Development and Innovation Agency)

PUSAT PENELITIAN DAN PENGEMBANGAN HASIL HUTAN (Forest Product Research and Development Center)

UCAPAN TERIMA KASIH

Dewan Redaksi Jurnal Penelitian Hasil Hutan mengucapkan terima kasih dan penghargaan yang setinggi-tingginya kepada mitra bestari (peer reviewers) yang telah mencermati naskah yang dimuat pada edisi Vol. 35 No. 3, September 2017 :

1. Prof. Dr. Yusuf Sudohadi (Bio Komposit - Fakultas Kehutanan, IPB) 2. Prof. Dr. Wasrin Syafii (Kimia Hasil Hutan - Fakultas Kehutanan, IPB)

3. Prof. Dr. Sulaeman Yusuf (Pengawetan Kayu - Pusat Penelitian Biomaterial, LIPI) 4. Prof. Dr. Musrizal Muin (Teknologi Hasil Hutan - Fakultas Kehutanan, UNHAS) 5. Dr. Muhdi (Pemanenan Hasil Hutan - Fakultas Pertanian, USU)

E-ISSN 2442 - 8957

Vol. 35 No. 3, September 2017

DAFTAR ISI (

CONTENTS)

1. KUALITAS DEMPUL ORGANIK DARI SERBUK KAYU JATI DAN SIRLAK (Quality of Organic Wood Putty from Teak Wood Powder and Shellac)

Jamal Balfas ... 2. PENGKLASIFIKASIAN KETAHANAN 20 JENIS BAMBU TERHADAP RAYAP KAYU

KERING

(Resistance Classification of 20 Bamboo Species Against Dry-wood Termites)

Jasni, Ratih Damayanti & I.M. Sulastingsih ... 3. SELEKSI JAMUR PELAPUK PUTIH HUTAN TROPIS INDONESIA SEBAGAI PENGHASIL

ENZIM LAKASE (Lac) DAN MANGAN PEROKSIDASE (MnP)

(Selection of White Rot Fungi from Indonesian Tropical Forest as Laccase (Lac) and Manganase Peroxidase (MnP)

Producers)

Lisna Efiyanti & Asep Hidayat ... 4. SIFAT FISIS DAN MEKANIS PAPAN UNTAI BERARAH DARI BAMBU TALI (Gigantochloa apus

(J.A. & J.H. Schultes) Kurz)

(Physical and Mechanical Properties of Oriented Strand Board Made of Tali Bamboo (Gigantochloa apus (J.A. &

J.H. Schultes) Kurz)

I.M. Sulastiningsih, Dian Anggraini Indrawan, Jamal Balfas, Adi Santoso & Mohammad Isa Iskandar ... 5. FENOL, FLAVONOID, DAN AKTIVITAS ANTIOKSIDAN PADA EKSTRAK KULIT BATANG

PULAI (Alstonia scholaris R.Br)

(Phenolics, Flavonoids, and Antioxidant Activity on Alstonia scholaris R.Br Stem Bark Extract)

Zuraida, Sulistiyani, Dondin Sajuthi, & Irma Herawati Suparto ...

6. STUDI PENYADAPAN GETAH PINUS CARA BOR DENGAN STIMULAN H SO2 4

(Study of Pine Resin Tapping by Drilling Method Using Stimulant H SO )2 4

Mody Lempang ... TERAKREDITASI NO : 642/AU3/P2MI-LIPI/07/2015 155 - 170 185 - 195 197 - 209 211 - 219 221 - 230 171 - 183

ISSN 0216 - 4329 E-ISSN 2442 - 8957

Kata kunci yang digunakan adalah istilah bebas. Lembar abstrak ini boleh dikopi tanpa ijin atau biaya

Vol. 35 No. 3, September 2017

ABSTRAK

v

UDC (OSDC) 630*839.811

Jamal Balfas (Pusat Penelitian dan Pengembangan Hasil Hutan) Kualitas Dempul Organik dari Serbuk Kayu Jati dan Sirlak J. Penelit. Has. Hut. September. 2017, Vol. 35 No. 3, hlm. 155 - 170

Produk dempul kayu komersial yang tersedia di pasar dewasa ini umumnya menggunakan bahan dengan pelarut mineral, seperti epoksi dan lateks. Bahan dempul ini dapat memberikan kualitas fisis, mekanis, dan kimia yang baik, namun bahan ini melepas banyak polutan yang berbahaya bagi kesehatan. Dalam penelitian ini dilakukan eksplorasi penggunaan bahan alternatif berupa serbuk halus kayu jati yang dicampur dengan sirlak dan tepung dempul dalam beberapa komposisi untuk produksi dempul organik. Performa bahan dempul alternatif diuji secara fisis, mekanis, dan kimia pada kayu tusam dan karet, serta dibandingkan dengan performa penggunaan bahan dempul komersial, yaitu epoksi (DK1) dan piroksilin (DK2). Contoh uji kedua jenis kayu dilabur dengan larutan dempul kemudian dikeringkan. Perubahan berat dan dimensi contoh uji akibat laburan ditentukan pada kondisi basah dan kering. Hasil penelitian menunjukkan bahwa pertambahan berat dan perubahan dimensi akibat rendaman beragam menurut jenis kayu, orientasi pola pemotongan papan, dan jenis bahan finishing yang digunakan. Contoh kayu tusam mengalami perubahan berat dan dimensi lebih besar daripada kayu karet. Semua formula dempul organik mampu melindungi kayu dari intrusi air, namun tidak sebaik kelompok dempul komersial DK1 dan DK2. Formula dempul serbuk jati dan sirlak memiliki daya tahan terhadap larutan kimia dan ketahanan gores lebih rendah daripada dempul komersial.

Kata kunci: Finishing, dempul organik, serbuk jati, sirlak, tusam, kayu karet

UDC (OSDC) 630*845.3 : 630*892.83

Jasni, Ratih Damayanti & I.M. Sulastingsih (Pusat Penelitian dan Pengembangan Hasil Hutan)

Pengklasifikasian Ketahanan Jenis Bambu Terhadap Rayap 20 Kayu Kering J. Penelit. Has. Hut. September. 2017, Vol. 35 No. 3, hlm. 171 - 183

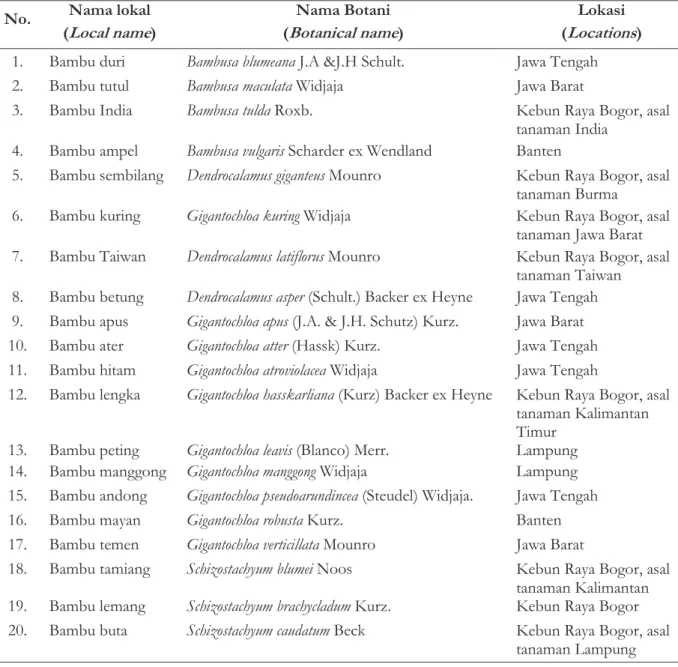

Dua puluh jenis bambu dari berbagai daerah di Indonesia diuji ketahanannya terhadap rayap kayu kering (Cryptotermes cynocephalus Light.). Masing-masing jenis bambu dibuat contoh uji dengan ukuran 5 cm x 2,5 cm x 1 cm. Pengujian dilakukan selama 12 minggu dengan mengacu pada SNI 7207-2014. Parameter yang diamati dan dijadikan sebagai dasar klasifikasi meliputi persentase penurunan berat bambu, persentase jumlah rayap yang hidup, dan derajat serangan (subyektif). Penelaahan berdasarkan persentase penurunan berat menunjukkan sebanyak dua jenis bambu (10%) termasuk kelas ketahanan I, enam jenis (30%) termasuk kelas ketahanan II, lima jenis (25%) termasuk kelas ketahanan III, empat jenis (20%) termasuk kelas ketahanan IV, dan tiga jenis (15%) termasuk kelas ketahanan V. Berdasarkan jumlah rayap yang hidup, sebanyak dua jenis (10%) termasuk kelas ketahanan I, satu jenis (5%) termasuk kelas ketahanan II, sepuluh jenis (30%) termasuk kelas ketahanan III, lima jenis (25%) termasuk kelas ketahanan IV, dan dua jenis (10%) termasuk kelas ketahanan V. Hasil pengelompokan berdasarkan derajat serangan menunjukkan dua jenis bambu (10%) mengalami kerusakan sebesar 38 - 40,5% dengan nilai 90 (termasuk kerusakan berat) dan 18 jenis bambu (90%) mengalami kerusakan sebesar 18,4 - 34,9% dengan nilai 70 (termasuk kerusakan sedang).

Kata kunci: Rayap kayu kering, pengurangan berat, jumlah rayap hidup, kelas ketahanan, derajat serangan

UDC (OSDC) 630*443

Lisna Efiyanti Pusat Penelitian dan Pengembangan Hasil Hutan & Asep ( ) Hidayat Pusat Penelitian dan Pengembangan Hutan ( )

Seleksi Jamur Pelapuk Putih Hutan Tropis Indonesia Sebagai Penghasil Enzim Lakase (Lac) an Mangan Peroksidase (MnP)d

J. Penelit. Has. Hut. September. 2017, Vol. 35 No. 3, hlm. 185 - 195 Jamur pelapuk putih Basidiomycetes adalah kelompok mikroba yang sangat unik. Secara alami mereka dapat mendekomposisi biomassa berlignoselulosa. Keberadaan hutan tropis Indonesia saat ini terus berkurang akibat kebakaran hutan, eksploitasi yang berlebihan, konversi lahan, dan biopiracy. Secara alami, jamur pelapuk putih berpotensi untuk dimanfaatkan sebagai bioresources, yaitu untuk meningkatkan citra rasa, kualitas, dan fungsi makanan (industri makanan), delignifikasi (pulp dan kertas), produksi etanol (biofuel), biosensor, dan bioremediasi. Tulisan ini mempelajari isolasi, seleksi, dan analisa potensi enzim ekstraseluler lakase (Lac) dan mangan peroksidase (MnP) dari jamur yang tumbuh di beberapa lokasi hutan tropis Indonesia. Sebanyak 178 sampel jamur pelapuk putih yang berasal dari hutan tropis di Indonesia (Jawa Barat, Jawa Timur, dan Kalimantan Timur) telah diisolasi dan diseleksi pada media RBBR. Hasil penelitian menunjukkan bahwa sebanyak 26 isolat murni yang berhasil diisolasi menunjukan laju perubahan warna RBBR yang berbeda, dan enam isolat diantaranya (JB-7.1.1, BST-F16, Gr-W3.2A-C, TRK-1, TRK-2, dan TRK-3) memiliki kemampuan untuk mengoksidasi RBBR dengan laju perubahan warna >1 cm per-hari. Hasil uji enzimatik pada spektrofotometer menunjukkan bahwa 2 buah isolat terpilih mampu

-1

memproduksi Lac dan MnP yang tinggi, JB-7.1.1 (526 ± 142 UL dan 114 ± 13

-1 -1 -1

UL ), dan TRK-2 (463 ± 95 UL dan 98 ± 8 UL ). Level aktivitas Lac yang dihasilkan oleh isolat JB-7.1.1 lebih tinggi dan tidak berbeda secara signifikan dengan positif kontrol, Cerrena sp. F0607. Isolat JB-7.1.1 dan TRK-2 merupakan isolat potential sebagai produser enzim Lac, dan yang paling sederhana dapat dimanfaatkan untuk dekomposisi zat pewarna pada bidang bioremediasi.

Kata kunci: Jamur pelapuk putih, enzim, isolat, Lac, MnP

UDC (OSDC) 630*892.83

I. .M Sulastiningsih, Dian Anggraini Indrawan, Jamal Balfas, Adi Santoso & Mohammad Isa Iskandar (Pusat Penelitian dan Pengembangan Hasil Hutan) Sifat Fisis an Mekanis Papan Untai Berarah ari Bambu Tali (d d Gigantochloa apus (J.A. & J.H. Schultes) Kurz)

J. Penelit. Has. Hut. September. 2017, Vol. 35 No. 3, hlm. 197 - 209 Bambu merupakan sumberdaya potensial sebagai bahan alternatif untuk substitusi kayu. Tulisan ini mempelajari pengaruh kadar perekat dan ukuran untai bambu terhadap sifat papan untai bambu berarah (OSB atau oriented strand Board). Bambu yang digunakan adalah bambu tali (Gigantochloa apus (J.A. & J.H. Schultes) Kurz), sedangkan perekatnya adalah fenol formaldehida cair. Papan OSB skala laboratorium dibuat dari masing-masing ukuran panjang untai (7,5 cm, 10 cm dan 15 cm) dengan kadar perekat bervariasi yaitu 6, 7, dan 8% dari berat kering partikel. Hasil penelitian menunjukkan bahwa OSB bambu tali yang

3

dibuat memiliki kerapatan rata-rata 0,75 g/cm . Sifat fisis dan mekanis OSB bambu sangat dipengaruhi oleh kadar perekat yang digunakan, kecuali modulus elastisitas. Semakin tinggi kadar perekat semakin baik sifat OSB bambu yang dihasilkan. Modulus elastisitas OSB bambu sangat dipengaruhi oleh ukuran untai. Semakin panjang ukuran untai semakin tinggi nilai MOE OSB bambu yang dihasilkan. OSB bambu tali yang dibuat dengan berbagai perlakuan semuanya memenuhi persyaratan Standar Indonesia, Standar Jepang untuk papan partikel tipe 24 dan memenuhi persyaratan Standar Inggris untuk OSB penggunaan struktural yang digunakan pada kondisi kering (Tipe OSB/2) maupun kondisi lembap (Tipe OSB/3).

Kata kunci: SB bambu, fenol formaldehida, kadar perekat, panjang untai, sifat fisis dan mekanis

Pertanian Bogor), Dondin Sajuthi, & Irma Herawati Suparto (Departemen Kimia, Institut Pertanian Bogor)

Fenol, Flavonoid, an Aktivitas Antioksidan Pada Ekstrak Kulit Batang Pulai d (Alstonia scholaris R.Br)

J. Penelit. Has. Hut. September. 2017, Vol. 35 No. 3, hlm. 211 - 219 Pulai (Alstonia scholaris R.Br), family Apocynaceae adalah salah satu tumbuhan hutan yang berfungsi sebagai obat tradisional untuk mengobati demam, malaria, batuk berdahak, diare, kencing manis, penurun kolesterol, cacingan, rematik akut, borok, dan hipertensi. Salah satu penyebab penyakit jantung, aterosklerosis, dan kanker adalah stress oksidatif. Stress ini dapat disembuhkan atau dikurangi dengan menggunakan antioksidan. Flavonoid merupakan senyawa fenol dan termasuk salah satu metabolit sekunder pada tumbuhan yang berfungsi sebagai antioksidan. Penelitian ini bertujuan untuk mengetahui kandungan total fenol, total flavonoid, dan aktivitas antioksidan ekstrak kulit batang pulai. Penentuan kuantitatif total fenol dengan metode folin-ciocalteu dinyatakan sebagai (GAE) per gram ekstrak, kadar flavonoid total dengan metode AlCl dinyatakan sebagai Quercetin equivalen (QE), dan 3 aktivitas antioksidan in vitro dengan DPPH (2, 2-diphenyl-1-picrylhydrazyl) yang dinyatakan dalam istilah IC (inhibition concentration). Hasil penelitian 50 menunjukkan bahwa ekstraksi tiga ulangan dalam maserasi dengan etanol 96% menghasilkan 4,19 % filtrat. Kandungan fenol total adalah 51,50 mg GAE/g ekstrak, sedangkan kandungan flavonoid total adalah 0,35 mg QE/g ekstrak. Nilai IC yang diperoleh dari hasil pengujian antioksidan ekstrak kulit batang 50 adalah 211,54 μg/mL.

Kata kunci: Alstonia scholaris, antioksidan, fenol, flavonoid

Kehutanan Makassar)

Studi Penyadapan Getah Pinus Cara Bor engan Stimulan H SO d 2 4 J. Penelit. Has. Hut. September. 2017, Vol. 35 No. 3, hlm. 221 - 230

Hasil getah pinus dipengaruhi oleh jenis pohon pinus, faktor lingkungan tempat tumbuh dan cara penyadapan getah. Penelitian ini dilakukan untuk mengetahui hasil getah pinus yang disadap dengan cara bor dan menggunakan stimulansia H SO . Penelitian menggunakan percobaan faktorial 3 x 3 dengan 2 4 rancangan dasar Rancangan Acak Lengkap. Faktor pertama adalah lubang sadap dan faktor kedua adalah penggunaan stimulansia H SO , masing-masing 2 4 perlakuan diulang sebanyak 10 kali. Data hasil getah pinus dianalisis menggunakan Analisis Keragaman dan pada perlakuan yang berpengaruh nyata dilakukan analisis lanjutan menggunakan uji Beda Nyata Jujur. Penyadapan pinus menggunakan cara bor dan stimulansia H SO menghasilkan getah pinus 2 4 antara 15,5-109,3 g/pohon/pungut (rata-rata 56,3 g/pohon/pungut) atau antara 2,6-18,2 g/pohon/hari (rata-rata 9,4 g/pohon/hari). Hasil getah pinus dipengaruhi secara sangat nyata baik oleh lubang sadap maupun stimulansia H SO . Semakin dalam lubang sadap semakin banyak hasil getah pinus, demikian 2 4 juga semakin tinggi konsentrasi stimulansia H SO yang digunakan semakin 2 4 banyak hasil getah pinus. Peningkatan kedalaman lubang sadap dari 4,0 cm menjadi 8,0 cm dapat meningkatkan hasil getah pinus sebesar 65,96% dan penggunaan stimulansia H SO dengan konsentrasi 30% dapat meningkatkan 2 4 hasil getah pinus sebesar 56,45% dibandingkan dengan tanpa menggunakan stimulansi. Hasil getah pinus terbanyak diperoleh dari penyadapan dengan kedalaman lubang bor 8,0 cm dan penggunaan stimulansia H SO dengan 2 4 konsentrasi 30%, yaitu rata-rata 90,7 g/pohon/pungut.

Keywords given are free terms. Abstracts may be reproduced without permission or charge

Vol. 35 No. 3, September 2017

ABSTRACT

vii

UDC (OSDC) 630*839.811

Jamal Balfas (Forest Products Research and Development Center) Quality of Organic Wood Putty from Teak Wood Powder and Shellac J. of Forest Products Research. September. 2017, Vol. 35 No. 3, pp. 155 - 170

Commercial wood putty products available in the market nowadays are mostly chemical solvent-based, such as epoxy and latex. These products give desirable physical, mechanical and chemical performances, however their volatile organic compounds are detrimental to the environment and harmful to the health. This study explores the use of teak fine powder mixed with shellac and putty powder as an alternative formulation of organic wood putty. These alternative formulas were tested on tusam and rubber wood by assessing their physical, mechanical and chemical performances in comparison with the most commercial putty products, i.e. epoxy (DK1) and piroxylin (DK2). Samples of two wood species were treated by spreading them with various wood putty solutions. Weight and dimensional changes due to treatment were determined in wet and dry sample conditions. Results showed that weight and dimensional gains due to spreading treatment were varied according to wood species, grain orientation and putty solution. Tusam samples possessed greater weight and dimensional gains than those of rubber wood samples. All organic putty formula was able to protect wood from water intrution, but less effective than the commercial putty DK1 and DK2. The organic wood putty had lower scratch resistance and less resistant against chemical liquids than the commercial ones.

Keywords: Finishing, organic wood putty, teak powder, shellac, tusam, rubber wood

ISSN 0216 - 4329 E-ISSN 2442 - 8957

UDC (OSDC) 630*845.3 : 630*892.83

Jasni, Ratih Damayanti & I.M. Sulastingsih (Forest Products Research and Development Center)

Resistance classification of 20 Bamboo Species Against Dry-wood Termites J. of Forest Products Research. September. 2017, Vol. 35 No. 3, pp. 171 - 183

The resistance of twenty bamboo species from different regions of Indonesia were tested against drywood termites (Cryptotermes cynocephalus Light.). Each bamboo species was cut into dimension of 5 cm x 2.5 cm x 1 cm. The test was conducted according to SNI 7207-2014. Parameters mass loss percentage of bamboo, survival rate of the termites, and degree of attack (subjectively) were observed as the basic to classify the resistance of bamboo against drywood termites. According to the mass loss percentage, the bamboo species were assigned into five groups: two bamboo species (10%) as resistance class I, six bamboo species (30%) as class II, five bamboo species (25%) as class III, four bamboo species (20%) as class IV, and three bamboo species (15%) as class V. Based on the survival rate of the termites, the natural resistance of bamboo could be assigned into five groups: two bamboo species (10%) as resistance class I, one species (5%) as class II, ten bamboo species (50%) as class III, five bamboo species (25%) as class IV, and two bamboo species (10%) as class V. The classification according to the degree of attack showed that two bamboo species (10%) experienced severely attack (38 - 40.5%/score 90), while the rest eighteen bamboo species had medium attack (18.4 - 34.9%/score 70).

Keywords: Drywood termites, mass loss, termite mortality, resistance class, degree of attack

UDC (OSDC) 630*443

Lisna Efiyanti (Forest Products Research and Development Center) & Asep Hidayat (Forest Research and Development Center)

Selection of White Rot Fungi from Indonesian Tropical Forest as Laccase (Lac) and Manganase Peroxidase (MnP) Producers

J. of Forest Products Research. September. 2017, Vol. 35 No. 3, pp. 185 - 195

White-rot fungus, Basidiomycetes is an unique group of microbes among the major decomposers of plant polymers or biomass. Their existences are under pressure due to Indonesian tropical forests degradation caused by forest fires, excessive exploitation, land conversion and biopiracy. Based on natural process of white rot fungi, it could be utilized for bioresources, i.e improvement of food quality and leading of new functionality (the food industry), delignification (pulp & paper), production of ethanol (biofuel), biosensors and bioremediation. This paper studies isolate, selection and evaluation of the potential extracellular enzymes laccase (Lac) and manganese peroxidase (MnP) from fungi which grow in Indonesian tropical forest. A total of 178 samples of fungi fruit were collected from Indonesian tropical forest, including West Java, East Java and East Kalimantan Provinces, then they were isolated and selected on RBBR agar media for futher analysis. Results show that there are significant differences of 26 pure isolates, in term of its capacity to decolorize RBBR, and only six pure isolates (JB-7.1.1, BST-F16, Gr-W3.2A-C, TRK-1, TRK-2, and TRK-3) were able to oxidize RBBR more than 1 cm per day. Futhermore, two isolates were selected as their enzymes production was higher than another, those were JB-7.1.1 (Lac = 526

-1 -1 -1

± 142 UL and MnP = 114 ± 13 UL ), and TRK-2 (Lac = 463 ± 95 UL and MnP

-1

= 98 ± 8 UL ). Statistically, the activity of Lac produced by JB-7.1.1 was higher and not significantly different with the positive control, Cerrena sp. F0607. JB-7.1.1 and TRK-2 isolates were the potential fungi for producing Lac, which they could be applied easily for textile dyes decolorization as bioremediation.

Keywords: White-rot fungi, enzyme, isolate, Lac, MnP

UDC (OSDC) 630*892.83

I. .M Sulastiningsih, Dian Anggraini Indrawan, Jamal Balfas, Adi Santoso & Mohammad Isa Iskandar (Forest Products Research and Development Center)

Physical and Mechanical Properties of Oriented Strand Board Made of Tali Bamboo (Gigantochloa apus (J.A. & J.H. Schultes) Kurz)

J. of Forest Products Research. September. 2017, Vol. 35 No. 3, pp. 197 - 209

Bambu has the potential to be an alternative as wood substitute material. This study examines the effects of using different resin contents and strand dimensions on the properties of its oriented strand board (bamboo OSB). Tali bamboo (Gigantochloa apus (J.A. & J.H. Schultes) Kurz) was used as raw material in manufacturing the bamboo OSB. Laboratory scale oriented bamboo strand boards were fabricated using each bamboo strand length (7.5, 10 and 15 cm) and glued with liquid phenol formaldehyde adhesive at various resin contents (6, 7 and 8%) of the bamboo strands dry weight. Results indicate that the

3

average density of the fabricated bamboo OSB was 0.75 g/cm . Physical and mechanical properties of the bamboo OSB were significantly affected by the resin content, except the modulus of elasticity (MOE). Higher resin content gave better physical and mechanical properties of the boards. MOE of bamboo OSB was also significantly affected by the strand length. The longer strand dimension produces boards with higher MOE values. The produced oriented bamboo strand boards all meet the Indonesian and Japanese Standard requirements of type 24 particleboard and also meet the British Standard requirements of both Type OSB/2 and Type OSB/3.

Keywords: Bamboo OSB, phenol formaldehyde, resin content, strand length, physical and mechanical properties

Agricultural University), Dondin Sajuthi, & Irma Herawati Suparto (Chemistry Department, Bogor Agricultural University)

Phenolics, Flavonoids, and Antioxidant Activity on Alstonia scholaris R.Br Stem Bark Extract

J. of Forest Products Research. September. 2017, Vol. 35 No. 3, pp. 211 - 219

Alstonia scholaris R.Br belongs to family Apocynaceae, is one of medicinal forest plant as traditional medicine to treat fever, malaria, cough with phlegm, diarrhea, diabetes, cholesterol-lowering, intestinal worms, acute rheumatism, ulcers, and hypertension. One of the causes of heart disease, atherosclerosis, and cancer is oxidative stress. The stress can be cured or reduced by taking antioxidant. Flavonoid, a phenol compound class, is one of the secondary plant metabolites that function as antioxidant. This study aims to determine total levels of phenol, flavonoid, and antioxidant activity of Alstonia stem bark extract (Alstonia scholaris R. Br). Quantitative determination of total phenolics with the folin-ciocalteu method expressed as mg of gallic acid equivalent (GAE) per gram of extract, total flavonoids content by AlCl method expressed as Quercetin equivalen (QE), and in vitro antioxidant 3

activities with DPPH (2,2-diphenyl-1-picrylhydrazyl) method expressed in terms of IC 50

(inhibition concentration). Results showed that extraction of three replicates in maceration with 96% ethanol yielded 4.19 % filtrate. The total phenolic content was 51.50 mg GAE/g extract, while the total flavonoid content was 0.35 mg QE/g extract. IC value of 50

antioxidant activity assay of stem bark extract was 211.54 μg/mL.

Keywords: Alstonia scholaris, antioxidant, phenol, flavonoid

Makassar)

Study of Pine Resin Tapping by Drilling Method Using Stimulant H SO2 4

J. of Forest Products Research. September. 2017, Vol. 35 No. 3, pp. 221 - 230

The yield of pine resin affected by pine tree species, growing environmental factors and tapping method of resin. This paper studies the yield of pine resin tapped by drilling method using stimulant H SO . Experiment applied a 3 x 3 factorial with the basic design of the 2 4

Randomized Complete Design. The first factor is the depth of drilling holes and the second factor is the concentration of H SO stimulant used, each treatment was repeated 10 times. 2 4

Data of pine resin yields were analyzed using Analysis of Variance and on the significant treatments advanced analysis was done by Honestly Significant Difference test. Results show tapping pine by drilling and additional of H SO as stimulant produced pine resin between 2 4

15.5 to 109.3 g/tree/collection (56.3 g/tree/collection on average) or between 2.6 to 18.2 g/tree/day (9.4 g/tree/day on average). Yield of pine resin influenced highly significant by drilling hole and H SO stimulant. The deeper of drilling hole the more the yield of pine resin, 2 4

as well as the higher concentration of H SO stimulant that is used the more the yield of pine 2 4

resin. Increased the drilling hole depth of 4.0 cm to 8.0 cm can increase by 65.96% of yield of pine resin and use of H SO stimulant at 30% concentration can increase the yield of pine 2 4

resin by 56.45% compared with no use of stimulant. The largest yield of pine resin obtained from drilling hole depth of 8.0 cm and the use of H SO stimulant at concentration of 30%, 2 4

which is an average of 90.7 g/tree/collection.

ISSN: 0216-4329 Terakreditasi No.: 642/AU3/P2MI-LIPI/07/2015

KUALITAS

DEMPUL

ORGANIK DARI

SERBUK

KAYU JATI DAN SIRLAK

(Quality of Organic Wood Putty from Teak Wood Powder and Shellac)

Jamal BalfasPusat Penelitian dan Pengembangan Hasil Hutan Jl. Gunung Batu No. 5 Bogor 16610 Telp (0251) 8633378 ; Fax (0251) 8633413. . .

E mail : jamalbs2000@yahoo.co- m

Diterima 1 Maret 2017, Direvisi 12 Mei 2017, Disetujui 11 Juli 2017

ABSTRACT

Commercial wood putty products available in the market nowadays are mostly chemical solvent-based, such as epoxy and latex. These products give desirable physical, mechanical and chemical performances, however their volatile organic compounds are detrimental to the environment and harmful to the health. This study explores the use of teak fine powder mixed with shellac and putty powder as an alternative formulation of organic wood putty. These alternative formulas were tested on tusam and rubber wood by assessing their physical, mechanical and chemical performances in comparison with the most commercial putty products, i.e. epoxy (DK1) and piroxylin (DK2). Samples of two wood species were treated by spreading them with various wood putty solutions. Weight and dimensional changes due to treatment were determined in wet and dry sample conditions. Results showed that weight and dimensional gains due to spreading treatment were varied according to wood species, grain orientation and putty solution. Tusam samples possessed greater weight and dimensional gains than those of rubber wood samples. All organic putty formula was able to protect wood from water intrution, but less effective than the commercial putty DK1 and DK2. The organic wood putty had lower scratch resistance and less resistant against chemical liquids than the commercial ones.

Keywords: Finishing, organic wood putty, teak powder, shellac, tusam, rubber wood

ABSTRAK

Produk dempul kayu komersial yang tersedia di pasar dewasa ini umumnya menggunakan bahan dengan pelarut mineral, seperti epoksi dan lateks. Bahan dempul ini dapat memberikan kualitas fisis, mekanis, dan kimia yang baik, namun bahan ini melepas banyak polutan yang berbahaya bagi kesehatan. Dalam penelitian ini dilakukan eksplorasi penggunaan bahan alternatif berupa serbuk halus kayu jati yang dicampur dengan sirlak dan tepung dempul dalam beberapa komposisi untuk produksi dempul organik. Performa bahan dempul alternatif diuji secara fisis, mekanis, dan kimia pada kayu tusam dan karet, serta dibandingkan dengan performa penggunaan bahan dempul komersial, yaitu epoksi (DK1) dan piroksilin (DK2). Contoh uji kedua jenis kayu dilabur dengan larutan dempul kemudian dikeringkan. Perubahan berat dan dimensi contoh uji akibat laburan ditentukan pada kondisi basah dan kering. Hasil penelitian menunjukkan bahwa pertambahan berat dan perubahan dimensi akibat rendaman beragam menurut jenis kayu, orientasi pola pemotongan papan, dan jenis bahan finishing yang digunakan. Contoh kayu tusam mengalami perubahan berat dan dimensi lebih besar daripada kayu karet. Semua formula dempul organik mampu melindungi kayu dari intrusi air, namun tidak sebaik kelompok dempul komersial DK1 dan DK2. Formula dempul serbuk jati dan sirlak memiliki daya tahan terhadap larutan kimia dan ketahanan gores lebih rendah daripada dempul komersial.

Kata kunci: Finishing, dempul organik, serbuk jati, sirlak, tusam, kayu karet

155

Penelitian Hasil Hutan Vol. 35 No. 3, September 2017: 155-170

I. PENDAHULUAN

Proses pengerjaan akhir kayu (wood finishing) adalah proses pemberian lapisan pada permukaan produk kayu, terutama produk furnitur, untuk tujuan penghalusan, perlindungan, dan pelapisan pada permukaan kayu. Tahapan pekerjaan finishing kayu diawali dengan tahap persiapan permukaan kayu, yaitu menghaluskan permukaan kayu sebelum diberi lapisan akhir (top coating). Pada tahapan ini biasa dilakukan pengisian setiap rongga kosong pada permukaan kayu, seperti lubang paku, cacat kayu, serat patah, bekas mata kayu dan lain sebagainya dengan bahan padatan yang biasa disebut dempul (FPL, 2010). Bahan padatan ini akan mengisi rongga pada permukaan kayu dan mening galkan str uktur padat menyerupai kayu, yang mengikat secara kuat pada permukaan kayu. Dempul kayu komersial yang terdapat di pasaran dewasa ini umumnya menggunakan resin epoksi, silikon, lateks, nitroselulosa, dan akrilik. Kelompok resin tersebut, kecuali akrilik, menggunakan pelarut

xylene atau toluene yang banyak melepas komponen

volatil (volatile components, VOCs) dan komponen polutan udara beracun (hazardous air polutants, HAPs) yang mengganggu lingkungan maupun kesehatan yang bisa menyebabkan kanker pada manusia (Darmono, 2010; Kim, 2010); Kim 2012). Kriteria ramah lingkungan untuk suatu bahan, di antaranya adalah tidak beracun, dalam proses pembuatannya tidak memproduksi zat-zat berbahaya bagi lingkungan, mudah diperoleh dengan harga terjangkau, dan mudah terurai secara alami (Natasya, 2015; Koci, Djidjelli, Boukerrou, & Zaidi, 2007).

Penggunaan dempul yang terbuat dari resin sintetis umumnya menggunakan pelarut mineral

(mineral solvent-based) dan pengeras formaldehida.

Kelompok resin ini dapat menghasilkan dempul

dan memberikan hasil finishing yang baik, namun penggunaannya dapat menimbulkan pengaruh yang merugikan bagi lingkungan dan kesehatan manusia (Li & Guo, 2002; Valasek & Chocholous, 2013). Kelemahan resin sintetis pada kedua aspek tersebut telah mendorong pencarian bahan

finishing alternatif dari sumber nabati atau material

organik. Eksplorasi yang dilakukan dalam penelitian terdahulu telah menghasilkan formula bahan politur dari ekstrak jati dan sirlak yang mampu meningkatkan kualitas finishing serta keawetan pada kayu karet dan jati (Balfas & Basri, 2015).

Dalam penelitian ini dilakukan eksplorasi penggunaan bahan dempul alternatif dari resin organik berupa sirlak, yang dicampur dengan serbuk kayu jati dan tepung dempul. Ketiga bahan dasar tersebut diformulasi dalam beberapa kombinasi campuran dan digunakan pada dua jenis kayu bersamaan dengan dua jenis dempul komersial sebagai pembanding. Penelitian ini bertujuan memperoleh formulasi bahan dempul organik dan menguji aplikasinya pada kayu tusam dan karet serta perbandingan performanya dengan bahan dempul komersial.

II. BAHAN DAN METODE A. Bahan dan Alat

Bahan yang diperlukan untuk formulasi bahan dempul terdiri dari serbuk gergajian jati (500 mesh), pelarut organik (metanol), resin, sirlak dan tepung dempul (Gambar 1). Sebagai pembanding digunakan bahan dempul komersial berupa wood putty dari kelompok epoksi dan piroksilin beserta pelarut thinner. Bahan kayu yang digunakan sebagai media aplikasi adalah kayu karet dan tusam.

(a) (b) (c)

Gambar 1. Serbuk jati (a), resin sirlak (b), dan tepung dempul (c) Figure 1. Teak powder (a), shellac resin (b) and putty powder (c)

Peralatan yang diperlukan dalam penelitian ini terdiri dari alat penggerus kayu (hammermill),

beaker glass, k as, amp las, u e spray gun, timbangan elektrik digital, alat ukur kadar air, termometer,

swellometer dan oven, . B. Metode Penelitian 1. Persiapan percobaan

Serbuk jati yang digunakan sebagai bahan dempul diambil dari kilang penggergajian di Cepu Jawa Tengah. Semua serbuk dikeringkan , dalam oven pada temperatur sekitar 70 C hingga o mencapai kadar air kurang dari 10%. Serbuk kering dihaluskan dengan hammermill hingga diperoleh tepung kayu ukuran 500 mesh.

Kayu segar bebas cacat dengan ukuran panjang 200 cm digergaji dua sisi untuk mendapatkan papan tangensial dan papan radial. Papan tersebut sebelum dijadikan contoh uji, baik contoh uji penelitian maupun sortimen aplikasi, dikeringkan terlebih dahulu hingga kadar airnya mencapai sekitar 15% agar tidak terserang jamur pewarna kayu (blue stain). Pengeringan dilakukan dalam dapur pengering kombinasi tenaga surya dan tungku.

Contoh uji untuk pengujian penolakan air (water

repellency) berukuran 1 cm (tebal) x 1 cm (lebar) x 10

cm (radial) dan 1 cm (tebal) x 1 cm (lebar) x 10 cm (tangensial). Contoh uji aspek kimia berukuran 1 cm ( e al) x 1 cm ( e ar) x 0 cm ( anjang)t b 0 l b 3 p . Jumlah ulangan untuk kontrol maupun perlakuan masing-masing dengan 5 buah ulangan.

2. Pembuatan formula dempul

Formulasi bahan dempul pada dasarnya terdiri dari larutan sirlak dalam metanol yang dicampur dengan tambahan serbuk jati dan tepung dempul dengan komposisi sebagai berikut:

a. 5% sirlak bobot/volume dalam larutan alkohol ditambah 10% serbuk kayu halus dan tepung dempul (kode LM1),

b. 5% sirlak bobot/volume dalam larutan alkohol ditambah 20% serbuk kayu halus dan tepung dempul (kode LM2),

c. 5% sirlak bobot/volume dalam larutan alkohol ditambah 30% serbuk kayu halus dan tepung dempul (kode LM3),

d. 10% sirlak bobot/volume dalam larutan alkohol ditambah 10% serbuk kayu halus dan tepung dempul (kode SM1),

157

Kualitas Dempul Organik dari Serbuk Kayu Jati dan Sirlak (Jamal Balfas)

e. 10% sirlak bobot/volume dalam larutan alkohol ditambah 20% serbuk kayu halus dan tepung dempul (kode SM2), dan

f. 10% sirlak bobot/volume dalam larutan alkohol ditambah 30% serbuk kayu halus dan tepung dempul (kode SM3).

Formulasi dempul di atas dibandingkan performanya dengan dempul komersi l yang a banyak tersedia di pasaran. Bahan dempul komersi l tersebut dibuat dengan menggunakan a bahan resin epoksi (kode DK1) dan piroksilin (kode DK2). Kedua bahan dempul ini meng-gunakan pelarut minyak berupa thinner.

3. Pengujian bahan finishing

Pada penelitian ini dilakukan beberapa macam pengujian, yaitu pengujian fungsi bahan dalam hal penolakan terhadap air (water repellency) dengan pengukuran perubahan dimensi (swelling) pada contoh uji kayu yang sudah dilapisi dengan dempul. Semua contoh uji diukur dimensi dan beratnya sesaat sebelum dan setelah perlakuan baik pada kondisi basah maupun kondisi kering, yaitu setelah contoh uji dikeringkan dalam oven selama 12 jam pada suhu 65 C. Perlakuan o pelaburan dilakukan pada masing-masing komposisi bahan dempul di atas dan bahan dempul komersi l. Pengujian kemampuan a proteksi bahan finishing terhadap air dilakukan melalui dua cara, yaitu metode rendaman dan metode pembasahan.

Pa d a m e t o d e r e n d a m a n , p e n g u j i a n pengembangan contoh uji dilakukan dengan menggunakan swellometer pada periode rendaman 5 menit, 10 menit, 30 menit, 1 jam,

,

4 jam dan 24 jam, sebagaimana diuraikan dalam Basri dan Balfas (2014). Pada metode pembasahan, pengujian contoh uji dilakukan pada ruangan lembap dimana contoh uji dimasukkan dalam desikator tertutup berisi air dan kelemba annya dijaga antara 90 – 95% serta p suhu antara 25 – 30 C, seperti tampak pada o Gambar 2. Monitoring suhu dan kelemba an p dalam desikator dilakukan dengan bantuan alat

thermohygrometer yang ditempatkan dalam

desikator. Pengamatan proses pembasahan dalam desikator dilakukan dengan mengukur berat dan dimensi contoh uji setelah 30 menit, 1 jam, 4 jam , dan 24 jam penempatannya dalam desikator.

Pengujian aspek mekanis pada lapisan dempul dilakukan berupa pengukuran ketahanan gores

pada permukaan film dengan prosedur pengujian mengikuti ASTM D4366-95 (ASTM, 1995) . Contoh uji ketahanan gores dilaburi larutan dempul pada dua tingkatan ketebalan film yaitu 100 dan 200 mikron. Masing-masing ketebalan laburan film tersebut dicapai pada dua dan empat kali laburan. Setelah perlakuan pelaburan, contoh uji dibiarkan dalam ruangan (suhu sekitar 25 C) o selama satu, tiga dan tujuh hari sebelum , pengujian. Pengujian kekerasan permukaan film dempul dilakukan deng an menyingkap permukaan film pada alat pendulum yang bergerak mengayun secara berulang sambil mengukur waktu gerak pendulum hingga terjadi kerusakan pada permukaan film. Jumlah gerak ayun pendulum hingga terjadi kerusakan pada

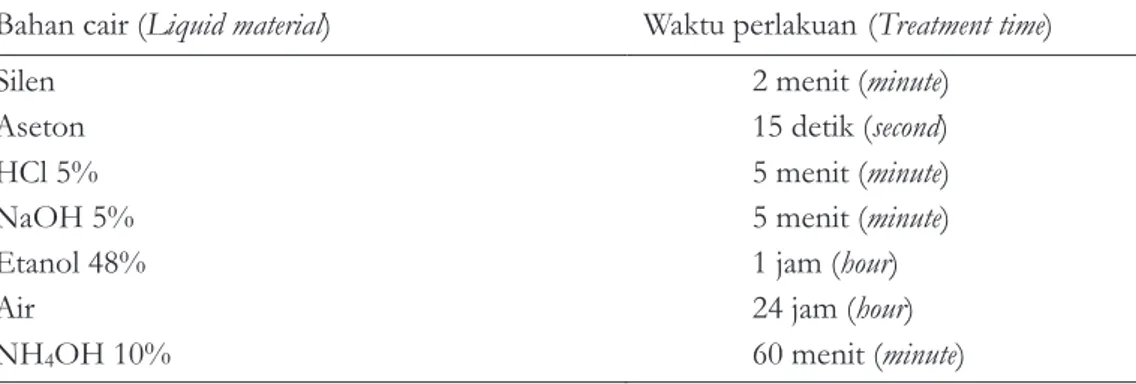

film menjadi ukuran ketahanan gores permukaan dempul. Semakin besar jumlah gerak ayun pendulum pada pengujian tersebut, maka semakin tinggi ketahanan gores film dempul yang diuji. Pengujian aspek kimia dalam hal ketahanan lapisan dempul terhadap senyawa asam, basa serta berbagai pelarut dilakukan dengan metode tetes yang diamati secara visual sebagaimana diuraikan dalam ASTM D1308-02 (ASTM, 2002). Perlakuan pemberian larutan asam, basa, dan pelarut beragam menurut waktu perlakuan sebagaimana tercantum dalam Tabel 1.

Masing-masing contoh uji dilaburi dengan komposisi bahan dempul sebanyak 2 kali laburan. Setelah pelaburan, contoh uji dibiarkan (conditioning) dalam ruangan terbuka selama 7 hari, Gambar 2. Pengujian pembasahan contoh uji dalam desikator

Figure 2. Wetting test of wood samples in desiccator

Bahan cair(Liquid material) Waktu perlakuan(Treatment time)

Silen 2 menit(minute)

Aseton 15 detik(second)

HCl 5% 5 menit(minute)

NaOH 5% 5 menit(minute)

Etanol 48% 1 jam(hour)

Air 24 jam(hour)

NH4OH 10% 60 menit(minute)

Tabel 1. Perlakuan pemberian asam, basa, dan pelarut pada contoh uji Table 1. Samples subjected to acid, alkaline and solvent

159

kemudian diamp las dengan kertas amp las grit e e 400 searah serat sebelum diuji. Pengujian kehalusan permukaan kayu dengan perlakuan dempul dan perubahan warnanya dilakukan dengan sistem CIELab. Pengukuran warna dilakukan pada sepuluh titik setiap bidang contoh uji dengan Precise Color Reader, WR-10. Pengukuran warna kayu dilakukan dengan standar pengukuran yang telah ditetapkan yaitu standar iluminan D65 dan sudut observasi 10°. Parameter yang diukur meliputi nilai kecerahan (lightness, L*), nilai kemerahan (green-red, a*) dan nilai kekuningan (blue-yellow, b*) sebagaimana diuraikan oleh Krisdianto (2013). Semua contoh uji kemudian dilapisi permukaannya dengan bahan dempul organik maupun dempul komersial, dibiarkan beberapa hari sebelum dilakukan pengujian kualitas permukaan dan warna. Pengujian warna dilakukan dengan sistem CIELab sebagaimana diuraikan di atas.

Karakteristik dempul dalam hal soliditas penutupan lubang atau rongga kayu diuji pada contoh kayu karet dan tusam berukuran 1 cm (tebal) x 10 cm (lebar) x 30 cm (panjang). Pada setiap contoh uji dibuat empat buah lubang berukuran diameter 1 cm, yaitu dua pada bagian atas dan dua pada bagian bawah sebagaimana tampak pada Gambar 3. Setiap lubang pada

contoh uji berfungsi sebagai ulangan dalam pengamatan soliditas dempul.

Lubang pada contoh uji diisi penuh dengan bahan dempul organik atau dempul komersial dan diratakan permukaannya dengan bantuan alat kape atau kuas kemudian dibiarkan dalam ruangan hingga dempul mengering. Penambahan berat pada contoh uji akibat deposisi dempul pada setiap lubang diukur dengan timbangan digital pada kondisi basah maupun kering. Dempulan kering pada tiap permukaan lubang uji diampelas dengan menggunakan kertas ampelas grit 400 hingga tampak batas kontak kayu dan dempul pada masing-masing lubang.

Soliditas dempul pada lubang uji diamati secara visual dengan memperhatikan kerataan, kepadatan dan kehalusan struktur dempul pada masing-masing lubang uji. Pengujian kualitas komposisi dempul pada masing-masing jenis kayu dilakukan dengan perlakuan finishing pada contoh uji yang telah didempul. Finishing dilakukan dengan menggunakan finishing organik (politur) dan finishing komersial dengan melamin formaldehida. Kualitas pendempulan ditentukan berdasarkan kesesuaian warna dempul pada contoh uji finishing. Penentuan kesesuaian warna dempul pada contoh uji dilakukan dengan metode

CIELab sebagaimana diuraikan di atas.

Kualitas Dempul Organik dari Serbuk Kayu Jati dan Sirlak (Jamal Balfas)

(a) tusam (b) karet

Gambar 3. Contoh uji soliditas dempul pada kayu tusam (a) dan karet (b) Figure 3. Putty solidity sample tests on tusam (a) and rubber (b) wood

4. Analisa data

Penelitian ini memiliki tiga faktor peubah, yaitu jenis kayu (2 taraf), orientasi serat (2 taraf) dan komposisi bahan finishing (8 taraf). Masing-masing taraf terdiri dari 5 buah contoh uji sebagai ulangan. Untuk mengetahui efektivitas masing-masing bahan finishing (organik dan larut air) terhadap sifat fisis, mekanis, dan kimia dilakukan analisis data secara faktorial 2 2 8. x x

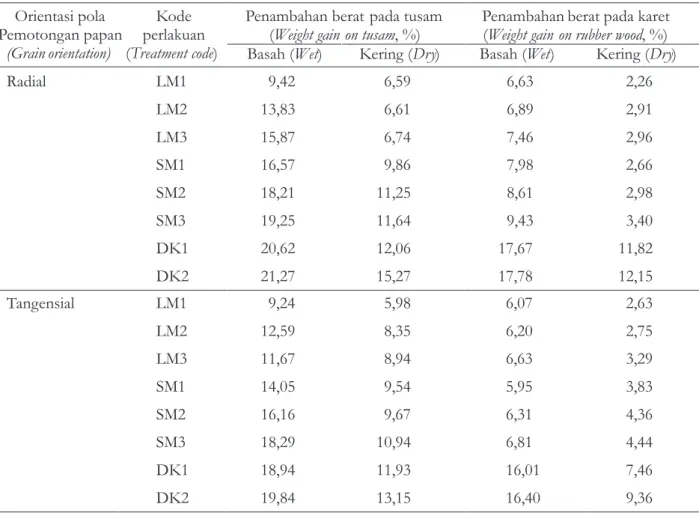

III. HASIL DAN PEMBAHASAN A. Laburan Kayu

Perlakuan laburan dengan berbagai komposisi dempul pada contoh uji kayu pinus dan kayu karet menunjukkan penambahan berat secara nyata (p>99%) menurut jenis kayu, orientasi serat, dan jenis bahan dempul, sebagaimana tampak pada Tabel 2, serta hasil uji statistik pada Lampiran 1A dan 1B. Tabel tersebut menunjukkan

penambah-an berat basah dpenambah-an kering pada kayu tusam jauh lebih tinggi daripada penambahan berat yang terjadi pada kayu karet. Perbedaan ini menunjuk-kan bahwa aplikasi bahan dempul pada struktur kayu tusam terjadi lebih banyak daripada kayu karet. Perbedaan tersebut mungkin berhubungan dengan sifat kayu tusam yang lebih higroskopis dibandingkan kayu karet, sebagaimana ditunjuk-kan pada sifat pengembangan kedua jenis kayu pada Tabel 4 dan Tabel 5. Penambahan berat akibat laburan bahan dempul pada contoh kayu radial cenderung lebih besar daripada contoh kayu tangensial. Fenomena ini mungkin disebabkan oleh fasilitas penetrasi larutan dempul yang lebih baik pada kayu radial dibandingkan dengan kayu tangensial sebagaimana dijumpai sebelumnya pada perlakuan impregnasi kedua jenis kayu dengan bahan finishing organik (Basri & Balfas, 2014; Basri et al., 2015).

Penambahan berat basah akibat laburan dempul pada kedua jenis kayu dan arah serat tampak beragam menurut komposisi bahan Tabel 2. Penambahan berat kayu tusam dan karet akibat laburan dempul

Table 2. Weight gain on tusam and rubber wood due to putty spread

Orientasi pola Pemotongan papan (Grain orientation) Kode perlakuan (Treatment code)

Penambahan berat pada tusam (Weight gainon tusam, %)

Penambahan berat pada karet (Weight gainon rubber wood, %)

Basah (Wet) Kering (Dry) Basah (Wet) Kering (Dry)

Radial LM1 9,42 6,59 6,63 2,26 LM2 13,83 6,61 6,89 2,91 LM3 15,87 6,74 7,46 2,96 SM1 16,57 9,86 7,98 2,66 SM2 18,21 11,25 8,61 2,98 SM3 19,25 11,64 9,43 3,40 DK1 20,62 12,06 17,67 11,82 DK2 21,27 15,27 17,78 12,15 Tangensial LM1 9,24 5,98 6,07 2,63 LM2 12,59 8,35 6,20 2,75 LM3 11,67 8,94 6,63 3,29 SM1 14,05 9,54 5,95 3,83 SM2 16,16 9,67 6,31 4,36 SM3 18,29 10,94 6,81 4,44 DK1 18,94 11,93 16,01 7,46 DK2 19,84 13,15 16,40 9,36

161

dempul (Tabel 2). Penambahan berat akibat laburan dempul cenderung meningkat dengan pertambahan porsi bahan tambahan pada formula dempul, yaitu dari LM1 ke LM3 dan dari SM1 ke SM3. Hal ini menunjukkan bahwa penambahan porsi padatan (solid content) pada f o r mu l a s i d e m p u l o r g a n i k c e n d e r u n g meningkatkan berat penggunaan dempul dalam aplikasinya pada permukaan kayu. Penambahan berat basah tertinggi pada kelompok dempul organik secara konsisten dijumpai pada contoh uji yang dilabur bahan dempul SM3, yaitu campuran 10% resin sirlak dengan bahan tambahan sebanyak 30%. Perbedaan ini mungkin disebabkan karena formula SM3 merupakan formula yang memiliki fraksi terberat dalam kelompok campuran dempul organik sebagai-mana diuraikan dalam Tabel 12.

Pada Tabel 2 tampak bahwa keragaman pertambahan berat basah dan kering pada contoh uji kedua jenis kayu meningkat sebesar 10 – 30% dengan penambahan konsentrasi resin sirlak pada formulasi dempul organik dari 5% (LM) ke 10%

(SM). Pertambahan berat basah dan kering juga mengalami peningkatan sebesar 5 - 15% dengan pertambahan porsi bahan tambahan dari 10% (SM1 atau LM1) ke 20% atau 30% (SM2 atau SM3, serta LM2 atau LM3). Namun demikian, pertambahan berat basah dan berat kering tertinggi secara konsisten terjadi pada contoh uji yang dilabur dengan dempul komersial epoksi (DK1) dan piroksilin (DK2). Hal ini mungkin disebabkan karena kedua bahan komersial ini memiliki berat fraksi padatan tertinggi di antara semua bahan yang digunakan dalam penelitian ini (Tabel 12).

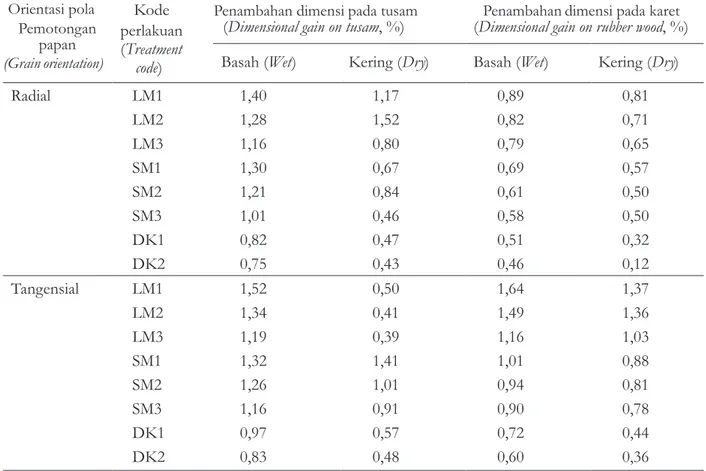

Tabel 3 dan Lampiran 2A serta 2B menunjukkan bahwa perlakuan laburan dempul pada contoh uji kayu pinus dan kayu karet dengan berbagai komposisi bahan dempul menyebabkan kenaikan dimensi secara nyata (p>99%) menurut jenis kayu, orientasi serat dan jenis bahan dempul. Pada tabel tersebut tampak bahwa pertambahan dimensi basah pada contoh uji kayu tusam lebih tinggi daripada pertambahan dimensi pada kayu karet, baik pada arah radial maupun tangensial.

Kualitas Dempul Organik dari Serbuk Kayu Jati dan Sirlak (Jamal Balfas)

Kode perlakuan (Treatment

code)

(Dimensionalgain on tusam, %) (Dimensionalgain on rubber wood, %)

Basah (Wet) Kering (Dry) Basah(Wet) Kering(Dry)

Radial LM1 1,40 1,17 0,89 0,81 LM2 1,28 1,52 0,82 0,71 LM3 1,16 0,80 0,79 0,65 SM1 1,30 0,67 0,69 0,57 SM2 1,21 0,84 0,61 0,50 SM3 1,01 0,46 0,58 0,50 DK1 0,82 0,47 0,51 0,32 DK2 0,75 0,43 0,46 0,12 Tangensial LM1 1,52 0,50 1,64 1,37 LM2 1,34 0,41 1,49 1,36 LM3 1,19 0,39 1,16 1,03 SM1 1,32 1,41 1,01 0,88 SM2 1,26 1,01 0,94 0,81 SM3 1,16 0,91 0,90 0,78 DK1 0,97 0,57 0,72 0,44 DK2 0,83 0,48 0,60 0,36

Tabel 3. Penambahan dimensi kayu tusam dan karet akibat laburan dempul Table 3. Dimensional gain on tusam and rubber wood due to putty spread

Orientasi pola Pemotongan

(Grain orientation)

Penambahan dimensi pada tusam Penambahan dimensi pada karet

Pertambahan dimensi basah dan kering akibat laburan dempul pada contoh uji tangensial lebih ting gi sekitar 10 sampai 15% daripada pertambahan dimensi contoh uji radial pada kayu tusam maupun kayu karet (Tabel 3). Hasil serupa telah dilaporkan sebelumnya pada penelitian perlakuan bahan finishing organik pada kedua jenis kayu (Basri & Balfas, 2014; Basri et al., 2015). Pola pertambahan dimensi di atas cenderung mengikuti pola pengembangan alami kayu, dimana pengembangan pada arah tangensial memiliki satuan lebih tinggi daripada arah radial (Panshin & de Zeuw, 1980). Tabel 4 dan Tabel 5 menunjukkan pertambahan dimensi pada contoh uji beragam menurut perlakuan bahan dempul, dimana formula campuran dempul organik yang menggunakan pelarut metanol, bersifat polar, cenderung menyebabkan pertambahan dimensi lebih besar dibandingkan dengan bahan epoksi (DK1) dan piroksilin (DK2) yang keduanya menggunakan pelarut minyak (thinner), yang bersifat non-polar.

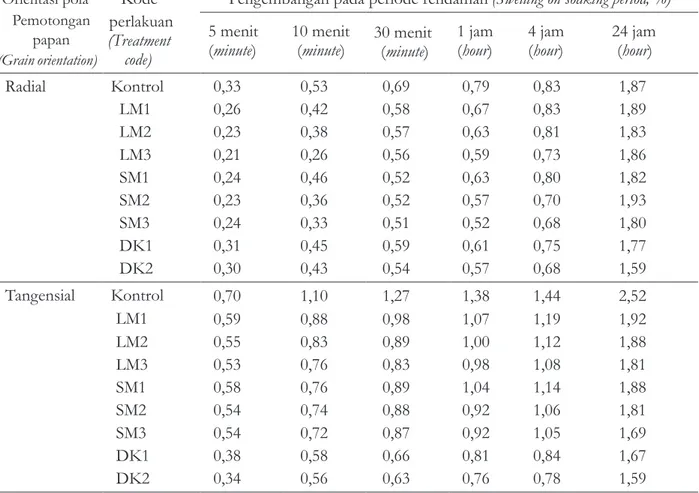

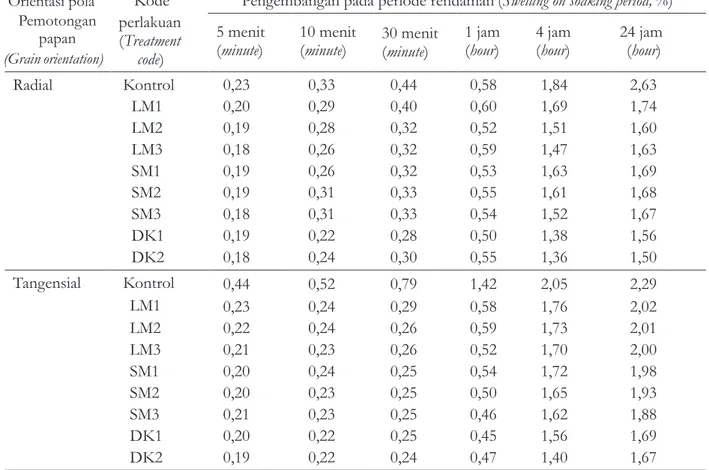

Efektifitas perlakuan dempul dalam proteksi kayu dari intrusi air diuji melalui metode kontak langsung (rendaman) maupun ekspose contoh uji pada kelembapan tinggi (pembasahan). Hasil pengujian sifat pengembangan kayu tusam dan karet selama rendaman dalam air disajikan pada Tabel 4 dan 5. Hasil analisis keragaman pada perubahan dimensi kayu selama perendaman dalam air (Lampiran 3) menunjukkan keragaman yang nyata (p>99%) menurut faktor jenis kayu, orientasi pola pemotongan papan dan perlakuan bahan dempul. Kedua tabel tersebut menunjuk-kan bahwa pola pertambahan dimensi pada kayu karet terjadi lebih lambat dibandingkan dengan pertambahan dimensi pada kayu tusam. Pada sisi lain, nilai pertambahan dimensi pada kayu karet lebih rendah dibandingkan dengan pertambahan dimensi pada kayu tusam. Fenomena serupa dijumpai pada proses difusi Wolmanit CB pada kayu tusam yang jauh lebih tinggi daripada kayu karet. Perbedaan ini diperkirakan berkaitan dengan dimensi dan porositas membran noktah

Tabel 4. Pengembangan kayu tusam selama rendaman dalam air Table 4. Swelling on tusam due to water soaking

Kode perlakuan (Treatment

code)

Pengembangan pada periode rendaman (Swelling on soaking period, %) 5 menit (minute) 10 menit (minute) 30 menit (minute) 1 jam (hour) 4 jam (hour) 24 jam (hour) Radial Kontrol 0,33 0,53 0,69 0,79 0,83 1,87 LM1 0,26 0,42 0,58 0,67 0,83 1,89 LM2 0,23 0,38 0,57 0,63 0,81 1,83 LM3 0,21 0,26 0,56 0,59 0,73 1,86 SM1 0,24 0,46 0,52 0,63 0,80 1,82 SM2 0,23 0,36 0,52 0,57 0,70 1,93 SM3 0,24 0,33 0,51 0,52 0,68 1,80 DK1 0,31 0,45 0,59 0,61 0,75 1,77 DK2 0,30 0,43 0,54 0,57 0,68 1,59 Tangensial Kontrol 0,70 1,10 1,27 1,38 1,44 2,52 LM1 0,59 0,88 0,98 1,07 1,19 1,92 LM2 0,55 0,83 0,89 1,00 1,12 1,88 LM3 0,53 0,76 0,83 0,98 1,08 1,81 SM1 0,58 0,76 0,89 1,04 1,14 1,88 SM2 0,54 0,74 0,88 0,92 1,06 1,81 SM3 0,54 0,72 0,87 0,92 1,05 1,69 DK1 0,38 0,58 0,66 0,81 0,84 1,67 DK2 0,34 0,56 0,63 0,76 0,78 1,59 Orientasi pola Pemotongan (Grain orientation) papan

yang lebih besar pada kayu tusam daripada kayu karet (Tobing & Febrianto, 1993).

Tabel 4 dan Tabel 5 juga menunjukkan sifat pengembangan contoh uji kontrol radial memiliki nilai perubahan dimensi lebih rendah daripada contoh uji kontrol tangensial baik pada kayu tusam maupun kayu karet. Perbedaan ini mungkin disebabkan oleh perbedaan porositas struktur anatomi kayu pada arah radial dan tangensial. Menurut Bowyer, Shmulsky dan Haygreen 2007) ( terdapat jaringan jari-jari serta pernoktahan pada dinding dan penampang radial, sementara pada arah tangensial terdapat dominasi kayu “summer”, serta perbedaan jumlah dinding sel pada kedua arah orientasi serat tersebut.

a Penggunaan bahan dempul komersi l (DK1 dan DK2) mampu menahan penetrasi air lebih tinggi pada kayu tusam dan karet (Tabel 4 dan Tabel 5) dibandingkan dengan penggunaan bahan dempul organik. Perbedaan ini terutama disebabkan oleh porsi kandungan padatan yang lebih tinggi pada resin komersi l dibandingkan a dengan resin organik (Tabel 11). Selain itu kedua

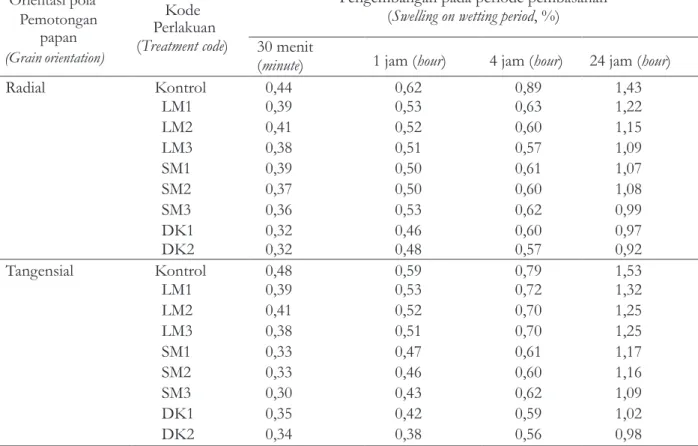

bahan dempul tersebut menggunakan resin dan pelarut thinner yang keduanya bersifat hidrofobik, sehingga memiliki daya tolak air lebih tinggi daripada bahan formulasi organik yang meng-gunakan pelarut metanol yang bersifat polar. Sifat pengembangan pada contoh uji kayu yang dilaburi dempul selama pembasahan dalam desikator disajikan pada Tabel 6 dan 7. Hasil analisis keragaman pada perubahan dimensi kayu selama pembasahan (Lampiran 4) menunjukkan keragaman yang nyata (p>99%) menurut faktor jenis kayu, faktor orientasi pola pemotongan papan dan perlakuan bahan dempul. Data hasil pengujian pada Tabel 6 dan 7 menunjukkan pola perubahan dimensi yang serupa dengan metode perendaman (Tabel 4 dan 5), dimana pola pertambahan dimensi pada kayu karet terjadi lebih lambat dibandingkan dengan pertambahan dimensi pada kayu tusam. Hasil serupa telah dilaporkan sebelumnya pada perlakuan kedua jenis kayu dengan bahan finishing organik (Basri, Balfas & Hendra, 2015). Sebagaimana telah dibahas pada hasil pengujian rendaman di atas,

163

Kualitas Dempul Organik dari Serbuk Kayu Jati dan Sirlak (Jamal Balfas)

Tabel 5. Pengembangan kayu karet selama rendaman dalam air Table 5. Swelling on rubber wood due to soaking in water

Kode perlakuan (Treatment

code)

Pengembangan pada periode rendaman (Swelling on soaking period,%)

5 menit (minute) 10 menit (minute) 30 menit (minute) 1 jam (hour) 4jam (hour) 24 jam (hour) Radial Kontrol 0,23 0,33 0,44 0,58 1,84 2,63 LM1 0,20 0,29 0,40 0,60 1,69 1,74 LM2 0,19 0,28 0,32 0,52 1,51 1,60 LM3 0,18 0,26 0,32 0,59 1,47 1,63 SM1 0,19 0,26 0,32 0,53 1,63 1,69 SM2 0,19 0,31 0,33 0,55 1,61 1,68 SM3 0,18 0,31 0,33 0,54 1,52 1,67 DK1 0,19 0,22 0,28 0,50 1,38 1,56 DK2 0,18 0,24 0,30 0,55 1,36 1,50 Tangensial Kontrol 0,44 0,52 0,79 1,42 2,05 2,29 LM1 0,23 0,24 0,29 0,58 1,76 2,02 LM2 0,22 0,24 0,26 0,59 1,73 2,01 LM3 0,21 0,23 0,26 0,52 1,70 2,00 SM1 0,20 0,24 0,25 0,54 1,72 1,98 SM2 0,20 0,23 0,25 0,50 1,65 1,93 SM3 0,21 0,23 0,25 0,46 1,62 1,88 DK1 0,20 0,22 0,25 0,45 1,56 1,69 DK2 0,19 0,22 0,24 0,47 1,40 1,67 Orientasi pola Pemotongan (Grain orientation) papan

Tabel 6. Pengembangan kayu tusam selama proses pembasahan Table 6. Swelling on tusam during wetting process

Kode perlakuan (Treatment code)

Pengembangan pada periode pembasahan (Swelling on wetting period, %) 30 menit

(minute) 1 jam(hour) 4 jam(hour) 24 jam(hour)

Radial Kontrol 0,39 0,57 0,67 1,29 LM1 0,34 0,49 0,55 1,05 LM2 0,32 0,47 0,52 1,03 LM3 0,33 0,45 0,48 1,02 SM1 0,36 0,45 0,50 1,06 SM2 0,34 0,43 0,47 1,04 SM3 0,26 0,33 0,39 1,06 DK1 0,24 0,28 0,36 0,87 DK2 0,24 0,26 0,36 0,85 Tangensial Kontrol 0,47 0,68 0,77 1,61 LM1 0,44 0,56 0,66 1,29 LM2 0,45 0,55 0,64 1,20 LM3 0,41 0,52 0,61 1,12 SM1 0,43 0,53 0,62 1,08 SM2 0,39 0,49 0,57 1,02 SM3 0,38 0,49 0,56 1,01 DK1 0,31 0,45 0,53 0,78 DK2 0,36 0,43 0,52 0,76

Tabel 7. Pengembangan kayu karet selama proses pembasahan Table 7. Swelling on rubber wood during wetting process

Kode Perlakuan (Treatment code)

Pengembangan pada periode pembasahan (Swelling on wetting period, %) 30 menit

(minute) 1 jam(hour) 4 jam(hour) 24 jam(hour)

Radial Kontrol 0,44 0,62 0,89 1,43 LM1 0,39 0,53 0,63 1,22 LM2 0,41 0,52 0,60 1,15 LM3 0,38 0,51 0,57 1,09 SM1 0,39 0,50 0,61 1,07 SM2 0,37 0,50 0,60 1,08 SM3 0,36 0,53 0,62 0,99 DK1 0,32 0,46 0,60 0,97 DK2 0,32 0,48 0,57 0,92 Tangensial Kontrol 0,48 0,59 0,79 1,53 LM1 0,39 0,53 0,72 1,32 LM2 0,41 0,52 0,70 1,25 LM3 0,38 0,51 0,70 1,25 SM1 0,33 0,47 0,61 1,17 SM2 0,33 0,46 0,60 1,16 SM3 0,30 0,43 0,62 1,09 DK1 0,35 0,42 0,59 1,02 DK2 0,34 0,38 0,56 0,98 Orientasi pola Pemotongan (Grain orientation) papan Orientasi pola Pemotongan (Grain orientation) papan

nilai pertambahan dimensi pada pembasahan kayu karet lebih rendah dibandingkan dengan pertambahan dimensi pada kayu tusam. Hal ini menegaskan bahwa kayu tusam memiliki permeabilitas lebih tinggi daripada kayu karet. Tabel 6 dan Tabel 7 menunjukkan bahwa semua bahan dempul mampu memberikan perlindungan penetrasi air pada semua contoh uji, meskipun nilai efektifitas terting gi terdapat pada penggunaan bahan dempul komersial, yaitu epoksi (DK1) dan piroksilin (DK2).

B. Aplikasi Dempul

Efektifitas penggunaan dempul dalam menutup rongga atau lubang pada kayu pada dasarnya ditentukan oleh aspek soliditas dempul dalam menutup semua bagian rongga pada kayu, kedekatan struktur dempul terhadap struktur kayu, serta kedekatan warna dempul terhadap warna kayu saat finishing. Hasil pengujian soliditas dempul pada kayu tusam dan karet disajikan pada Tabel 8. Soliditas dempul yang menunjukkan formasi padatan dan kerataan yang baik adalah

(a) Gagal pelaburan (Fail spread) (b) Sukses pelaburan (Good spread) Gambar 4. Kegagalan (a) dan kesuksesan (b) dalam aplikasi pendempulan

Figure 4. Fail (a) and success (b) in wood putty application Tabel 8. Hasil pengujian soliditas dempul

Table 8. Results of putty solidity test

Jenis Kayu (Wood species) Perlakuan (Treatment)

Penambahan beratpada lubang

(Weight gain on test hole, g)

Soliditas dempul (Putty solidity)

1 2 3 4 Padatan(Solidity) (Evenness)Kerataan

Tusam LM1 0,17 0,25 0,19 0,21 Gagal (Fail) Gagal (Fail)

LM2 0,25 0,28 0,31 0,21 Gagal (Fail) Gagal (Fail)

LM3 1,44 1,43 1,44 1,44 Baik(Good) Baik (Good)

SM1 0,19 0,31 0,25 0,22 Gagal (Fail) Gagal (Fail)

SM2 0,24 0,27 0,21 0,28 Gagal (Fail) Gagal (Fail)

SM3 1,60 1,62 1,61 1,59 Baik (Good) Baik (Good)

DK1 1,74 1,75 1,74 1,74 Baik (Good) Baik (Good)

DK2 1,80 1,81 1,80 1,82 Baik (Good) Baik (Good)

Karet LM1 0,23 0,24 0,22 0,23 Gagal (Fail) Gagal (Fail)

LM2 0,22 0,25 0,27 0,22 Gagal (Fail) Gagal (Fail)

LM3 1,37 1,36 1,35 1,37 Baik (Good) Baik (Good)

SM1 0,19 0,23 0,22 0,24 Gagal (Fail) Gagal (Fail)

SM2 0,24 0,23 0,28 0,23 Gagal (Fail) Gagal (Fail)

SM3 1,48 1,50 1,47 1,48 Baik (Good) Baik (Good)

DK1 1,65 1,66 1,65 1,68 Baik (Good) Baik (Good)

DK2 1,72 1,70 1,74 1,73 Baik (Good) Baik (Good)

165

Kualitas Dempul Organik dari Serbuk Kayu Jati dan Sirlak (Jamal Balfas)

(a) Dempul organik (b) Dempul komersial 1(DK1) (c) Dempul komersial 2 (Dk2) Gambar 5. Padatan dan kerataan dempul organik (a), dempul komersial 1 (b), dan dempul

komersial 2 (c) pada kayu tusam dan karet

Figure 5. Solidity and evenness of organic putty (a), commercial 1 (b), and commercial 2 (c) on tusam and rubber wood

formulasi organik dengan komposisi bahan tambahan 30% (LM3 dan SM3) dan dempul komersial (DK1 dan DK2). Formulasi dempul organik dengan bahan tambahan kurang dari 30% yaitu LM1, LM2, SM1, dan SM3 semuanya gagal membentuk formasi padatan pada lubang uji dempul, sehingga tidak dapat memenuhi fungsi dempul sebagai bahan pengisi pada rongga kayu (Gambar 4). Pada Tabel 8 tampak bahwa penambahan berat contoh uji pada setiap lubang dempul yang diisi dengan dempul organik LM3 lebih kecil daripada penambahan berat dengan SM3 pada kayu tusam maupun karet.

Penambahan berat pada lubang dempul yang diisi dengan masing-masing dempul organik tersebut lebih rendah dibandingkan dengan penggunaan dempul komersial (DK1 dan DK2). Keragaman pada penambahan berat di atas mungkin disebabkan oleh porsi kandungan padatan (solid content) pada masing-masing dempul sebagaimana tampak pada Tabel 12. Soliditas dan kerataan masing-masing dempul pada kayu tusam dan karet sebelum finishing dapat dilihat pada Gambar 5. Lubang yang diisi dempul organik tampak memiliki kesan padatan dan kerataan lebih baik daripada lubang yang diisi dempul komersial (Gambar 5). Perubahan warna kayu dan dempul setelah finishing dengan politur dan melamin dapat dilihat pada Tabel 9.

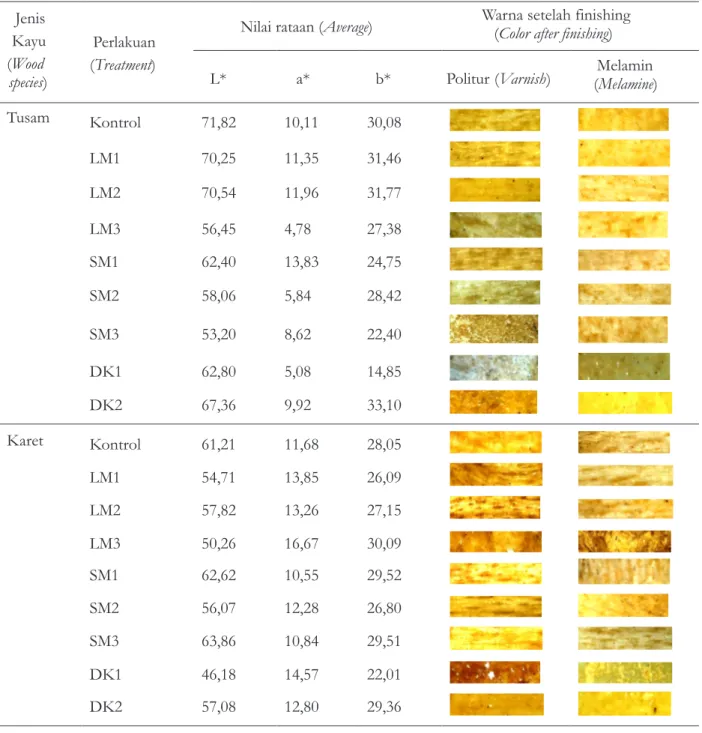

Hasil pengukuran warna pada lubang dempul dan warna kayu alami tusam dan karet dengan sistem CIELab (Tabel 9) menunjukkan bahwa nilai kecerahan (L*), kemerahan (a*) dan kekuningan (b*) pada kayu tusam kontrol adalah masing-masing 71,82; 10,11 dan 30,08, sedangkan

pada kayu karet kontrol adalah 61,21; 11,68 dan 28,05. Pada Tabel 9 tampak bahwa warna dempul yang mendekati warna kayu kontrol tusam dan karet adalah dempul kelompok organik dan dempul komersial piroxilin (DK2). Secara umum tampak bahwa dempul organik memiliki kedekatan warna lebih baik daripada dempul komersial. Bahkan beberapa komposisi dempul organik, seperti LM1 dan LM2 memiliki nilai kecerahan, kemerahan dan kekuningan yang , mendekati nilai kayu kontrol, baik tusam maupun karet. Pada penelitian ini digunakan serbuk halus kayu jati dalam komposisi dempul organik, berbeda jenis dengan objek aplikasi (tusam dan karet). Penggunaan serbuk kayu sejenis pada komposisi dempul organik dengan objek aplikasi, misal pada aplikasi kayu pinus digunakan serbuk halus kayu pinus dalam komposisi dempulnya, diperkirakan dapat meningkatkan kualitas warna dempul yang mendekati warna objek.

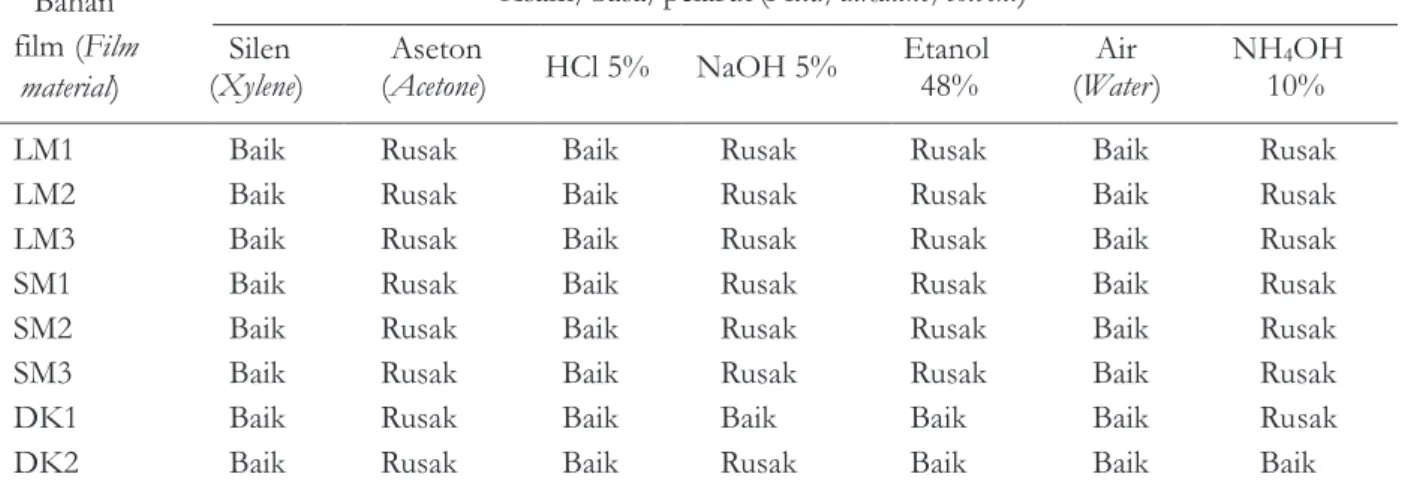

Bahan dempul yang digunakan untuk mengisi rongga pada kayu harus memiliki stabilitas fisis terhadap bahan kimia atau cairan rumah tangga. Hasil pengujian ketahanan film dempul organik dan dempul komersial pada Tabel 1 menunjuk-0 kan bahwa komposisi dempul organik memiliki ketahanan sangat terbatas terhadap silen, HCl 5% dan air. Film dempul dari kelompok bahan organik tersebut yang digunakan pada kayu tusam maupun karet mengalami kerusakan serius bila terkena Aseton, NaOH, Etanol, dan NH OH. 4

Hal ini menunjukkan bahwa penggunaan dempul formula organik memerlukan tambahan proteksi film dari kontak terhadap bahan kimia dan cairan rumah tangga. Oleh karena itu dalam penelitian

Jenis Kayu (Wood species) Perlakuan (Treatment)

Nilai rataan(Average) Warna setelah finishing(Color after finishing)

L* a* b* Politur(Varnish) (Melamine)Melamin

Tusam Kontrol 71,82 10,11 30,08 LM1 70,25 11,35 31,46 LM2 70,54 11,96 31,77 LM3 56,45 4,78 27,38 SM1 62,40 13,83 24,75 SM2 58,06 5,84 28,42 SM3 53,20 8,62 22,40 DK1 62,80 5,08 14,85 DK2 67,36 9,92 33,10 Karet Kontrol 61,21 11,68 28,05 LM1 54,71 13,85 26,09 LM2 57,82 13,26 27,15 LM3 50,26 16,67 30,09 SM1 62,62 10,55 29,52 SM2 56,07 12,28 26,80 SM3 63,86 10,84 29,51 DK1 46,18 14,57 22,01 DK2 57,08 12,80 29,36

Tabel 9. Hasil pengukuran warna kayu dan dempul Table 9. Color measuring results on wood and putty

ini digunakan pelapisan permukaan (top coat) dengan bahan sintetik (melamin) selain penggunaan bahan organik (sirlak).

Kekuatan formula dempul secara mekanis dapat dinilai dari ketahanan film dempul terhadap goresan. Hasil pengujian film dempul organik dan dempul komersial terhadap ketahanan gores disajikan pada Tabel 11. Pada aplikasi ketebalan film 200 mikron tampak bahwa baik dempul organik maupun dempul komersial (DK1 dan DK2) memiliki ketahanan gores lebih tinggi

daripada aplikasi film 100 mikron. Ketebalan film 200 mikron juga cenderung memiliki stabilitas l e b i h b a i k m e nu r u t wa k t u p e n g u j i a n dibandingkan dengan ketebalan film 100 mikron. Tabel 11 menunjukkan bahwa ketahanan gores film dempul organik lebih rendah daripada film dempul komersial pada aplikasi film 100 maupun 200 mikron. Pada kelompok formula dempul organik tampak bahwa peningkatan konsentrasi sirlak maupun bahan tambahan cenderung meningkatkan nilai ketahanan gores pada aplikasi

167

Kualitas Dempul Organik dari Serbuk Kayu Jati dan Sirlak (Jamal Balfas)