FAKULTET STROJARSTVA I BRODOGRADNJE

DIPLOMSKI RAD

Vjekoslav Vurnek

DIPLOMSKI RAD

Mentor:

Student:

Izjavljujem da sam ovaj rad izradio samostalno koristeći stečena znanja tijekom studija i navedenu literaturu.

Zahvaljujem mentorici doc. dr. sc. Ireni Žmak što je toliko vremena i truda uložila za vrijeme izrade rada, na velikodušnoj pomoći i zainteresiranosti, susretljivosti i snalažljivosti oko nabavke potrebnog pribora.

Također velika hvala pokojnom prof. dr. sc. Gojku Mariću što me zainteresirao i uveo u svijet kompozita i započeo ovu temu nabavom ojačala Miscanthus giganteus.

Hvala laborantu Božidaru Bušetinčanu na uloženom vremenu, trudu, znanju i sposobnostima bez kojega eksperimentalni dio ne bi bio moguć.

Veliko hvala prof. dr. sc. Lidiji Ć urković na pomoći i podršci, kao i savjetu oko odabira matrice.

Zahvaljujem prof. dr. sc. Suzani Jakovljević na uloženom vremenu za dobivanje fotografija mikrostruktura uzoraka.

Hvala i prof. dr. sc Zlati Hrnjak - Murgić s FKIT-a na susretljivosti i posudbi kalupa za izradu uzoraka.

Zahvaljujem svojoj obitelji na razumijevanju i potpori koju su mi pružili tijekom studiranja. Zahvaljujem mojoj djevojci na podršci tokom pisanja rada.

SADRŽAJ

1. UVOD ...1

2. KOMPOZITNI MATERIJALI OBNOVLJIVOG PORIJEKLA ...2

2.1. Prirodna ojačala... 3

2.1.1. Ojačala biljnog porijekla ... 4

2.1.2. Ojačala životinjskog porijekla ... 16

2.2. Prirodne matrice ... 18

2.2.1. Bio-polimeri na škrobnoj osnovi ... 20

2.2.2. Biopolimeri na celuloznoj osnovi ... 21

2.2.3. Biopolimeri na bazi soje ... 22

2.2.4. Poliesteri polilaktičke kiseline (PLA) ... 23

2.2.5. Poli(hidroksialkanoati) (PHA) ... 23

2.2.6. Poli(3-hidroksibutirat) (PHB) ... 23

2.2.7. Ostali biorazgradivi polimeri ... 24

3. EKSPERIMENTALNI DIO ...25

3.1. Priprema ojačala od suhog miskantusa ... 25

3.2. Odabir polimerne matrice ... 29

3.3. Tretiranje površine miskantusa ... 30

3.4. Izrada kompozita... 34

3.5. Ispitivanje mehaničkih svojstava ... 41

3.5.1. Savojna čvrstoća ... 41

3.5.2. Snimanje mikrostrukture... 81

3.6. Usporedba rezultata savojne čvrstoće i savojnog modula elastičnosti sa ostalim kompozitima... 87

4. ZAKLJUČAK ...89

POPIS SLIKA

Slika 1. Prirodna vlakna biljnog i životinjskog podrijetla [3] ... 3

Slika 2. Miscanthus giganteus [6] ... 5

Slika 3. Rizom [9] ... 6

Slika 4. Sadnja Miscanthusa giganteusa [10]... 7

Slika 5. Lan [14] ... 9

Slika 6. Lanena vlakna [16]... 10

Slika 7. Grafički prikaz udjela proizvodnje prirodnih vlakana u svijetu [4] ... 11

Slika 8. Drvne čestice [18] ... 12

Slika 9. Proizvodi ojačani drvnim brašnom [19]... 13

Slika 10. Konoplja [20] ... 13

Slika 11. Vlakna od konoplje [21] ... 14

Slika 12. Biokompozit od konopljinih vlakana u autoindustriji [22] ... 14

Slika 13. Vlakna biljke kuraua [23] ... 15

Slika 14. SEM-slike za jednostavna tkanja tekstila (a) lan, (b) konoplja, (c) i (d) svila, (e) i (f) poprečni presjeci vlakana svile [25] ... 16

Slika 15. Vuneno vlakno [27] ... 17

Slika 16. Klasifikacija polimernih materijala s obzirom na razgradivost i osnovu od koje su načinjeni [28]... 18

Slika 17. Kompostana u Belgiji [29] ... 19

Slika 18. Biljke iz kojih se dobiva škrob [30] ... 20

Slika 19. Plantaža pamuka [32] ... 21

Slika 20. Soja [33] ... 22

Slika 21. Osušene stabljike miskantusa... 25

Slika 22. Usitnjavanje stabljike miskantusa ... 25

Slika 23. Prosijavanje drvenih čestica na situ RETSCH AS 200... 27

Slika 24. Drvno brašno veličine do 200 µm nakon prosijavanja ... 27

Slika 25. Prosijavanje na metalnom ručnom situ ... 28

Slika 26. Poliesterska smola [38] ... 29

Slika 27. Termička obrada čestica većih od 200 µm ... 30

Slika 28. Termička obrada čestica veličine manjih od 200 µm ... 31

Slika 29. Filtriranje termički obrađenih drvnih čestica ... 31

Slika 30. Manje drvne čestice nakon filtriranja... 32

Slika 31. Postavljanje čestica na podložni lim peći ... 32

Slika 32. Kalupni okvir za izradu ispitnih tijela ... 34

Slika 33. Spacewax 300 vosak za odvajanje ... 38

Slika 34. Priprema kalupa i ulijevanje suspenzije ... 38

Slika 35. Peć korištena za umrežavanje kompozita ... 39

Slika 36. Izvađeni biokompozitni uzorci iz kalupa ... 40

Slika 42. Ovisnost progiba o opterećenju za uzorak MT1 ... 53

Slika 43. Ovisnost progiba o opterećenju za uzorak MT2 ... 56

Slika 44. Ovisnost progiba o opterećenju za uzorak MT3 ... 59

Slika 45. Ovisnost progiba o opterećenju za uzorak V1 ... 62

Slika 46. Ovisnost progiba o opterećenju za uzorak V2 ... 65

Slika 47. Ovisnost progiba o opterećenju za uzorak V3 ... 68

Slika 48. Ovisnost progiba o opterećenju za uzorak VT1... 71

Slika 49. Ovisnost progiba o opterećenju za uzorak VT2... 74

Slika 50. Ovisnost progiba o opterećenju za uzorak VT3... 77

Slika 51. Usporedba savojnih čvrstoća ... 79

Slika 52. Usporedba savojnih modula elastičnosti... 80

Slika 53.Pojednostavljeni prikaz dijelova SEM-a [41] ... 81

Slika 54. Naparivanje uzoraka zlatom i paladijem... 83

Slika 55. Uzorci spremni za promatranje ... 83

Slika 56. Mikrostruktura uzorka M2 ... 84

Slika 57. Mikrostruktura uzorka MT2... 84

Slika 58. Mikrostruktura uzorka VT2 ... 85

Slika 59. Mikrostruktura uzorka V3... 85

Slika 60. Mikrostruktura uzorka VT3 ... 86

Slika 61. Usporedba savojne čvrstoće različitih kompozita i poliesterske matrice ... 87

Slika 62. Usporedba savojnog modula elastičnosti različitih kompozita i poliesterske matrice ... 88

Tablica 1. Usporedba fizikalnih svojstava nekih biopolimera [31] ... 21

Tablica 2. Svojstva kompozita s različitim matricama ojačani staklenim vlaknima [34] ... 22

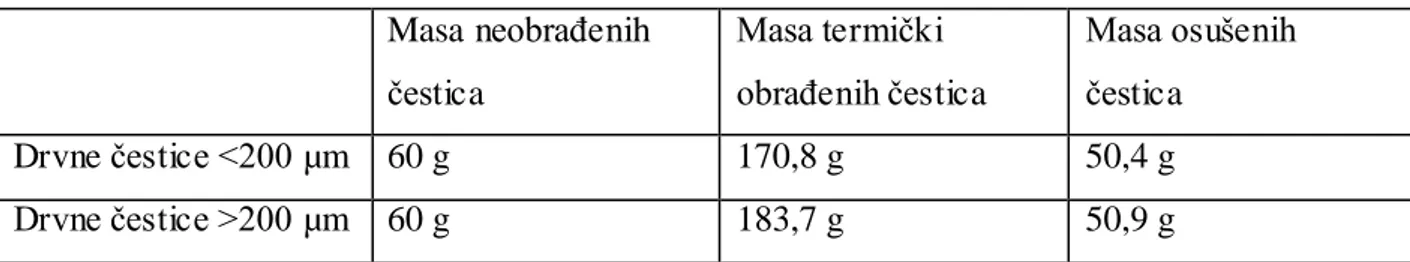

Tablica 3. Masa drvnih čestica prije i poslije postupaka kuhanja/sušenja ... 33

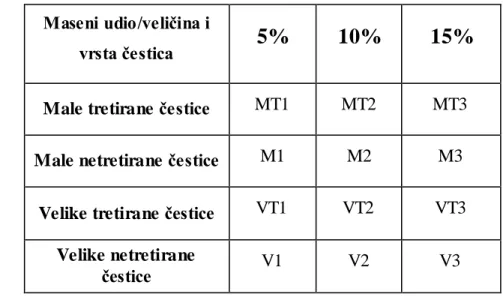

Tablica 4. Označavanje uzoraka... 36

Tablica 5. Potrebne masene količine ojačala i matrice za dobivanje 15 uzoraka ... 37

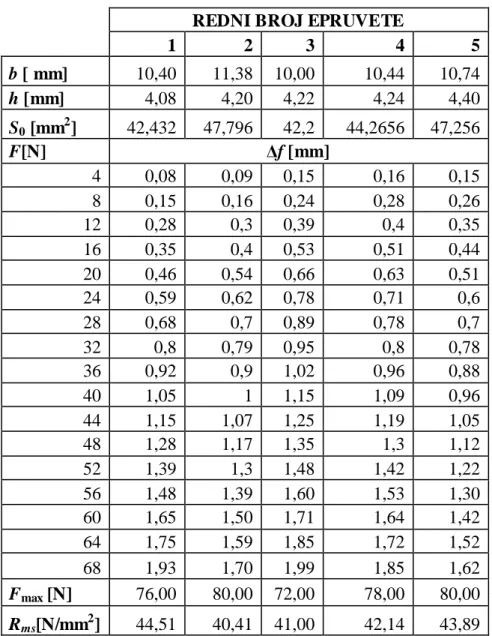

Tablica 6. Progibi pri opterećenjima za uzorak M1 ... 43

Tablica 7. Jednadžbe aproksimiranih pravaca za uzorak M1... 44

Tablica 8. Rezultati ispitivanja savojne čvrstoće za uzorak M1 ... 45

Tablica 9. Progibi u ovisnosti o opterećenju za uzorak M2 ... 46

Tablica 10. Jednadžbe aproksimiranih pravaca za uzorak M2... 47

Tablica 11. Rezultati ispitivanja savojne čvrstoće za uzorak M2 ... 48

Tablica 12. Progibi u ovisnosti o opterećenju za uzorak M3 ... 49

Tablica 13. Jednadžbe aproksimiranih pravaca za uzorak M3... 50

Tablica 14. Rezultati ispitivanja savojne čvrstoće za uzorak M3 ... 51

Tablica 15. Progibi u ovisnosti o opterećenju za uzorak MT1... 52

Tablica 16. Jednadžbe aproksimiranih pravaca za uzorak MT1 ... 53

Tablica 17. Rezultati ispitivanja savojne čvrstoće za uzorak MT1 ... 54

Tablica 18. Progibi u ovisnosti o opterećenju za uzorak MT2... 55

Tablica 19. Jednadžbe aproksimiranih pravaca za uzorak MT2 ... 56

Tablica 20. Rezultati ispitivanja savojne čvrstoće za uzorak MT2 ... 57

Tablica 21. Progibi u ovisnosti o opterećenju za uzorak MT3... 58

Tablica 22. Jednadžbe aproksimiranih pravaca za uzorak MT3 ... 59

Tablica 23. Rezultati ispitivanja savojne čvrstoće za uzorak MT3 ... 60

Tablica 24. Progibi u ovisnosti o opterećenju za uzorak V1... 61

Tablica 25. Jednadžbe aproksimiranih pravaca za uzorak V1 ... 62

Tablica 26. Rezultati ispitivanja savojne čvrstoće za uzorak V1 ... 63

Tablica 27. Progibi u ovisnosti o opterećenju za uzorak V2 ... 64

Tablica 28. Jednadžbe aproksimiranih pravaca za uzorak V2 ... 65

Tablica 29. Rezultati ispitivanja savojne čvrstoće za uzorak V2 ... 66

Tablica 30. Progibi u ovisnosti o opterećenju za uzorak V3 ... 67

Tablica 31. Jednadžbe aproksimiranih pravaca za uzorak V3 ... 68

Tablica 32. Rezultati ispitivanja savojne čvrstoće za uzorak VT1 ... 69

Tablica 33. Progibi u ovisnosti o opterećenju za uzorak VT1 ... 70

Tablica 34. Jednadžbe aproksimiranih pravaca za uzorak VT1 ... 71

Tablica 35. Rezultati ispitivanja savojne čvrstoće za uzorak VT1 ... 72

Tablica 36. Progibi u ovisnosti o opterećenju za uzorak VT2 ... 73

Tablica 37. Jednadžbe aproksimiranih pravaca za uzorak VT2 ... 74

Tablica 38. Rezultati ispitivanja savojne čvrstoće za uzorak VT2 ... 75

Tablica 39. Progibi u ovisnosti o opterećenju za uzorak VT3 ... 76

Tablica 40. Jednadžbe aproksimiranih pravaca za uzorak VT3 ... 77

Tablica 41. Rezultati ispitivanja savojne čvrstoće za uzorak VT3 ... 78

POPIS OZNAKA

Oznaka Jedinica Opis

b mm širina

E MPa rastezni modul elastičnosti

Es MPa savojni modul elastičnosti

Fmax N maksimalna sila opterećenja

h mm debljina ispitnog tijela

l m duljina ispitnog tijela

L mm razmak između oslonaca

m kg masa

Rm MPa rastezna čvrstoća

Rms MPa savojna čvrstoća

S - standardna devijacija

S0 mm

2

površina početnog presjeka

Tg °C temperatura staklišta

Tm °C maksimalna radna temperatura

V mm3 volumen

w % maseni udio

- aritmetička sredina

SAŽETAK

Kompoziti ojačani prirodnim ojačalima u zadnjih nekoliko godina postali su zanimljivi inženjerima i znanstvenicima kao alternativa konvencionalnim ojačalima polimernim kompozitima. Privlače niskom cijenom, relativno dobrim mehaničkim svojstvima, visokom specifičnom čvrstoćom i ekološkom prihvatljivošću u smislu biorazgradivosti. Iz tog razloga sve više zamjenjuju konvencionalna ojačanja. Razvojem nekoliko kompozita od alternativnih materijala koji rastu na plantažama (npr. Miscanthus giganteus) nastoji se povećati prilika za poljoprivrednike koji trenutno uzgajaju Miscanthus giganteus za biogorivo ili za one koji uzgajaju neke druge kulture. U radu su opisana svojstva biomatrica i bioojačala. Svrha ovog rada je određivanje svojstava Miscanthus giganteusa kao ojačala u polimernom kompozitu. Prikazane su formule, parametri procesa i kompletan eksperimentalan dio za određivanje savojnih svojstava u ovisnosti o nekoliko faktora (maseni udio ojačala, tretiranje površine i veličine čestice).

SUMMARY

Natural reinforced composites or biocomposites have recently become attractive to researchers, engineers and scientists as an alternative reinforcement for conventional reinforced polymer composites. Due to their low cost, fairly good mechanical properties, high specific strength, non-abrasive, eco- friendly and bio-degradability characteristics, they are exploited as a replacement for the conventional reinforcement. By developing viable composites from alternative materials grown on the plantation (like Miscanthus giganteus), it is hoped to increase financial opportunities for farmers who are either currently growing Miscanthus giganteus for biomass or who wish to diversify from more traditional hemp farming. In this work the properties of bio-reinforcement matrix are described. The purpose of this work is to determine the suitability of Miscanthus giganteus as a reinforcement in polymer composites. The formulation and processing parameters were altered and a design of experiments methodology was used to determine whether the variations of factors (the mass percentage of reinforcement, surface treatment and particle size) led to improved flexural properties.

1.

UVOD

Zbog ograničenosti naftnih sirovina i porastom korištenja obradivih površina, održivi i učinkoviti resursi postali su iznimno važni. Korištenje i povećavanje korištenja obnovljivih izvora postalo je imperativ kako bi se osigurala dostupnost resursa u budućnosti. Proizvodnja sirovina, materijala i proizvoda, njihova uporaba i odlaganje imaju značajan gospodarski i ekološki utjecaj. Iskoristivost sirovina i ekološka prihvatljivost može se povećati zatvaranjem kruga, tj. stvaranjem oporabljivog proizvoda, ali isto tako i korištenjem obnovljivih izvora sirovina. Zbog toga je upotreba prirodnih ojačala u kompozitima od velike važnosti. Prilikom razvoja bilo koje industrijske grane potrebno je imati na umu dugoročnu dostupnost sirovina. Kako bi se osigurala trajna opskrba prirodnim vlaknima i matricama, nužno je poticati razvoj poljoprivredne proizvodnje i zdravih ekosustava. Takva poljoprivreda označava ravnotežu između očuvanja prirodnih dobara i njihova korištenja, kako na lokalnom, tako i na globalnomu planu. Drvno-polimerni kompoziti su grupa inovativnih materijala koji se sastoje uglavnom od obnovljivih resursa. Drvo i drugi prirodni materijali kao ojačala kod polimera privukli su pažnju svojom niskom cijenom i ekološkom prihvatljivošću. Daljnji razvoj tih materijala i širenje njihova tržišta ovisit će o istraživanjima i pobo ljšanju njihovih preradbenih i uporabnih svojstava. Energetska biljka mora ispuniti nekoliko uvjeta: mora brzo rasti, ne isušivati previše tlo i biti upotrebljiva u razne svrhe. Mnogi već smatraju biljku Miscanthus giganteus kao idealno energetsko biljku budućnosti, a ideja ovog rada je istražiti njena svojstva kao ojačalo kompozitnih materijala.

2.

KOMPOZITNI MATERIJALI OBNOVLJIVOG PORIJEKLA

Kompoziti su materijali dobiveni umjetnim spajanjem dvaju ili više materijala različitih svojstava s ciljem dobivanja materijala takvih svojstava kakva ne posjeduje niti jedna komponenta sama za sebe. Obično jedna faza (matrica) okružuje ostale faze (ojačala) [1].Podjela kompozita temelji se na vrsti matrice od koje je izrađen, stoga postoje: [2] • metalni kompoziti

• keramički kompoziti • polimerni kompoziti

Kompoziti se prema vrsti ojačala dijele na :

• kompozite s dodatkom čestica, koje mogu biti [2]:

o velike čestice

o male čestice

• kompozite s dodatkom vlakana, koja mogu biti [2]:

o duga o kratka o usmjerena o neusmjerena • strukturne kompozite [2]: o slojeviti kompoziti o stanični kompoziti o sendvič kompoziti

Materijal vlakna kao ojačala može biti: - stakleno

- ugljično - aramidno - prirodno

Ukoliko je matrica ili ojačalo na prirodnoj osnovi riječ je biokompozitima, a ako su i matrica i ojačalo prirodnog porijekla takav materijal zove se zeleni kompozit [2].

2.1.Prirodna ojačala

Prirodna vlakna mogu biti kao što je prikazano na slici 1. [3]: Biljnog podrijetla:

• vlakna (drva, trave, slame itd.) • lišće • sjeme • voće Životinjskog podrijetla: • vuna • dlaka • svila

Prednosti prirodnih vlakana [4]:

• dobivaju se iz obnovljivih izvora • niske su gustoće

• nisu abrazivna • lako se oporabljuju

• lako su dostupna u velikim količinama • imaju dobra akustička i izolacijska svojstva • biorazgradiva su

• mali je utrošak energije potreban za preradbu • niske su cijene

Nedostaci prirodnih vlakana [4]: • higroskopnost

• niže temperature preradbe - granična temperatura razgradnje prirodnih vlakana je oko 200 °C

• osjetljiva su na truljenje/degradaciju iz okruženja (mikroorganizmi, gljivice itd.) • dimenzije vlakana i mehanička svojstva variraju

• teško raspršljivi u matrici

2.1.1. Ojačala biljnog porijekla

2.1.1.1. Miscanthus giganteus

PODRIJETLO RODA MISCANTHUS

Miscanthus se svrstava obitelji trava (Poaceae), a rod obuhvaća oko četrnaest vrsta trajnica koje rastu na području od JI Azije, preko Kine, Japana, te Polinezije. Nekoliko vrsta raste u Africi, a prostiru se duž tropskog i suptropskog područja. Miscanthus se danas može također naći i u velikom dijelu Europe, a unesena je prvobitno kao ukrasna biljka. Miscanthus može rasti do nadmorske visine više od 3000 m. Zbog ukrasnih vrijednosti, za razliku od prirodne hibridizacije, hortikulturna industrija križa Miscanthus s ostalim rodovima. Najčešće se križa s rodom Saccharum, a neki su križanci sterilni. Među poznatijim Miscanthus vrstama su: Miscanthus giganteus, Miscanthus floridulus, Miscanthus sacchariflorus, Miscanthus sinensis, Miscanthus oligostachyus, Miscanthus tinctorius. Miscanthus giganteus ima najveći značaj. Miscanthus giganteus (slika 2.) hibrid je križanja između M. sinensis i M. sacchariflorus. Prvi

vrijednost razlog je prijenosa u industrijski razvijena područja. Temeljita istraživanja provedena na Miscanthusu giganteusu u Europi i SAD –u dokazala su da daje visoke prinose lignoceluloznog materijala za proizvodnju energije ili vlakana. Miscanthus svojom biomasom masom povoljno utječe na ekosustav [5].

Slika 2. Miscanthus giganteus [6]

Miscanthus giganteus poznata je kao kineska trska ili kineski šaš. Izgledom je vrlo slična bambusu ili rogozu. Zbog veličine, na engleskom je jeziku dobila naziv “elephant grass”, što u prijevodu znači “slonova trava”. Gospodarska korisnost eksploatacije je 20 godina, ali za postizanje maksimalnih prinosa potrebno je 3-6 godina. U drugoj godini prinosi mogu dostići 6-10 tona suhe mase po hektaru, a već treće godine očekuje se prinos od 12-17 tona po hektaru. Sade se mladice uzgojene u laboratorijskim uvjetima i to po 10.000 komada na svaki

Miscanthus giganteus karakterizira niski sadržaj vlage u žetvi, niska razina osjetljivosti na bolesti i štetočine i visoka učinkovitost korištenja vode i dušika. [7]

UZGOJ

Uzgoj je moguć na tlu niže kvalitete, kao i na tlu potpuno nepogodnom za ratarske kulture čime se ne okupira poljoprivredno zemljište namijenjeno za proizvodnju ljudske i stočne hrane, tj. uzgoj ne ulazi u hranidbeni lanac. Biljka je sama po sebi neplodna, pa se sadnice mogu razmnožavati isključivo u laboratoriju. Ne zahtijeva puno gonjenja, kao ni upotrebu kemikalija i pesticida, stoga nalazi sve veću primjenu u mnogim europskim zemljama (Danska, Njemačka, Poljska, Švicarska, Austrija, Francuska, V. Britanija) gdje se uzgaja od 1982. godine ponajviše u seoskim domaćinstvima jer pomaže kod pročišćavanja otpadnih voda. Datum sadnje treba biti dovoljno kasno kako bi se izbjegli jači proljetni mrazevi, no i dovoljno rano da se omogući dobro zasnivanje usjeva, njegov rast i pohrana pričuvnih tvari u rizome (tip podzemnog stabla kod višegodišnjih zeljastih biljaka – slika 3.) prije zimskih mrazeva. U našim uvjetima tipičan rok sadnje je od ožujka do svibnja. Oprema za sadnju Miscanthusa giganteusa ovisi o sadnom materijalu. Može se koristiti oprema za sadnju drugih usjeva koja je posebno prilagođena ili posebno dizajnirana oprema za sadnju Miscanthusa giganteusa. Korištenje posebno dizajnirane opreme za sadnju je skuplje pa negativno utječe na ekonomiku proizvodnje. Sadnja rizoma prepoznata je kao najčešće korištena kod zasnivanja usjeva Miscanthusa giganteusa [8].

Slika 4. Sadnja Miscanthusa giganteusa [10]

Zbog dobrog iskorištavanja hranjivih tvari iz tla i sposobnosti biljke da premješta velike količine hranjivih tvari iz nadzemne mase u podzemne organe, tj. rizome na kraju vegetacije, godišnji zahtjevi prema hranjivim tvarima vrlo su niski. U prve dvije godine rasta nije potrebna primjena gnojiva M. giganteusa jer ima dovoljno hranjivih tvari u tlu. U tablici 1. prikazane su potrebe za hranjivim tvarima u narednim godinama [11] :

Tablica 1. Potrebe za hranjivima [11]

Indeks kvalitete tla Dušik (N) kg/ha Fosfor (P2O5) kg/ha Kalij (K2O) kg/ha

1 100 23 120

2 80 13 75

3 50 0 40

4 30 0 0

širine do 1m s dubokim snažnim korijenom. Korijen prodire u dubinu površine jednako kao što izraste u visinu. Nakon treće godine uzgoja može dostići visinu do četiri metara. Za kulturu je potrebna izravna sunčana svijetlost i vlažno tlo. Biljka je otporna na hladnoću i vjetrovitu klimu, a poželjno je tlo s pH-vrijednošću 5. [8]

Žetva Miscanthusa može se obaviti kao i žetva ostalih kultura. Žetvu je potrebno obaviti nakon sazrijevanja usjeva, kada je sadržaj vlage najniži te prije početka novog porasta u proljeće sljedeće godine. Važno je da je usjev dovoljno zreo, tako da ima dovoljno rezervnih hranjiva u rizomima radi preživljavanja zime i početka rasta.

Postoje dva sustava žetve Miscanthusa:

višefazni postupak (više strojeva), koji uključuje košnju, zbijanje i baliranje

jednofazni postupak (jedan stroj), koji uključuje košnju, sjeckanje, baliranje i vezanje ili peletiranje.

Kosilica s dvostrukim nožem najbolji je odabir košnje Miscanthusa. Kad se govori o baliranju, postoji nekoliko strojeva koji proizvode bale različitih veličina (npr. pravokutne bale, role, okrugle bale) što olakšava daljnje rukovanje, transport i skladištenje.

Uzgoj kulture nudi niz općih i posebnih koristi, kao na primjer [12]: • održavanje ekološke stabilnosti prostora

• korištenje zaparloženih i nekvalitetnih poljoprivrednih tla

• trajno poboljšavanje pedološkog sastava tla (obnova površinskog sloja tla) • pojačana apsorpcija CO2 iz atmosfere u vegetacijskom razdoblju

• korištenje obnovljivog energetskog izvora u nekoliko oblika proizvodnje energije • lako uzgajanje i održavanje

• mala potreba za gnojivom

• ekološka biljka, ne zahtijeva špricanje • niska potrošnja vode

Lanena vlakna smatraju se najboljim vlaknima dobivenih iz biljaka koje rastu u području umjerene klime. Povijest uzgoja lana duga je već 10.000 godina, no lanena vlakna se tek odnedavno koriste kao sastavni dio modernih polimernih kompozita. Biljka lan (slika 5) sastoji se od korijena, stabljike i grana koje nose kapsule sa sjemenjem. [13]

Slika 5. Lan [14]

Za izradu vlakana koristi se samo središnji dio biljke, koji se nalazi na 75 % visine biljke [13].

Vlakna se odlikuju čvrstoćom i fleksibilnošću te slabim istezanjem prilikom naprezanja. Vlakna su također elastična, ali samo za mala istezanja. Gustoća vlakana iznosi 1,5 g/cm3

. Stanična stjenka sastoji se od celuloze (70 % – 75 %), hemiceluloze (15 %), pektinske tvari (10 % – 15 %), lignina (2 %) i voska (2 %) . Pri temperaturi od 200 °C dolazi do raspadanja vlakana. Lanena su vlakna postojana na razrijeđene slabe kiseline i lužnate otopine. Vlakna na suncu postupno gube čvrstoću, ne podnose vruće razrijeđene kiseline i hladne

automobila. Zamjenjuju staklena vlakna u kompozitima od kojih su građeni unutrašnji paneli vrata, nasloni sjedala, pregradne police, pokrov rezervnog kotača te ostale unutrašnje presvlake. Poznato je da se već dulje vrijeme ulažu velika novčana sredstva u istraživanja vezana za primjenu kompozita ojačanih lanenim vlaknima u eksterijerima automobila [15]. Slika 6. prikazuje vlakna lana.

Slika 6. Lanena vlakna [16]

2.1.1.3.Drvo

Kad govorimo o drvno-polimernim kompozitima (WPC), drvni produkti kao npr. drvna piljevina, drvno brašno ili drvna vlakna su osnovne komponente takvih kompozita. Krajnja, tj. uporabna svojstva drvnog kompozita ovisit će o veličini i obliku drvnih komponenata. Mehanička svojstva drvnih vlakana i drvnog brašna uvelike se razlikuju ovisno o vrsti drva, starosti, geografskom podrijetlu i uvjetima rasta stabla, načinu proizvodnje (usitnjavanja drva) i sadržaju vode, no mehanička se svojstva drvnog ojačala prije svega razlikuju ovisno o dimenzijama drvnih čestica [4]. Vlakna drva moguće je dobiti različitim metodama koje obuhvaćaju neku vrstu mehaničkog ili kemijskog razdvajanja cjelovitog drva. Veliki omjer promjera i duljine drvnih vlakana kod WPC-a omogućuju njihovu visoku čvrstoću, no zbog tehnoloških problema izrade drvnih vlakana, češće se upotrebljava ojačalo u obliku drvnog

strukturom slične brašnu žitarica.

Drvno brašno je ekonomičan materijal, a tehnološki je proces izrade kompozita ojačanog drvnim česticama puno jednostavniji za razliku od vlakana. Kompozit ojačan drvnim česticama također je ekološki prihvatljiviji iz razloga što se drvno brašno može dobiti recikliranjem uporabljenih gotovih drvnih proizvoda. Najčešća vrsta drva koja se upotrebljavaju za proizvodnju drvnog brašna su bor, javor, smreka i hrast. Svojstva dobivenog drvnog brašna (ili vlakana) u mnogočemu se drugačija od svojstava cjelovitog drva od kojeg su izrađeni. Na slici 7. prikazana je primjena WPC kompozita u svijetu pri čemu je vidljivo da građevinarstvo zauzima najveći postotak svjetske proizvodnje drvenih kompozita. [4]

Prednosti drvno-polimernih kompozita [17]: • koriste jeftine i lako nabavljive sirovine • cijenom su konkurentni i drvu i polimerima

• lako se proizvode primjenom već postojećih tehnika proizvodnje • proizvodi mogu biti raznoliki i veličinom i oblikom

• ne zahtijevaju površinsku zaštitu poput drva • smanjena je cijena održavanja u odnosu na drvo

• mogu se spajati čavlima i obrađivati postupcima za obradbu drva

Nedostaci drvno polimernih kompozita [17]: • imaju veću gustoću od polimera i drva • skuplji su od drva

• za proizvodnju je potrebna veća količina energije u odnosu na drvo • niže su čvrstoće u odnosu na drvo

Slika 9. Proizvodi ojačani drvnim brašnom [19]

2.1.1.4.Konoplja

Konoplja (slika 10.) je trajna biljka koja se od rane povijesti koristi za mnoge svrhe. Smatra se jednom od jednostavnijih biljaka za uzgoj jer zahtijeva nimalo ili vrlo malo herbicida, pesticida, fungicida i gnojiva. Karakterizira je brz rast, čime suzbija rast korova. Obnavlja minerale u tlima, stoga je korisna za rotacijsku poljoprivredu. Za dobivanje vlakana iskorištava se 28 % do 46 % biljke. [15]

Duljina vlakana dosežu 55 mm, postojana su na vodu te se odlikuju dobrom rasteznom čvrstoćom. Vlakna konoplje grublja su od lanenih i teško ih je izbijeliti. 20 % su čvršća od lanenih vlakana, ali im je istezljivost niska [15]. Slika 11. prikazuje vlakna konoplje. Kao i lanena vlakna, vlakna konoplje također se koriste u auto industriji (slika 12.), a najčešća korištena matrica koja ih povezuje je polipropilen.

2.1.1.5.Curaua vlakna

Vrlo perspektivna biljka za proizvodnju vlakana je i kuraua (Ananas lucidus), tj. biljka u srodstvu s ananasom koja se uzgaja u Južnoj Americi. Vlakna karakteriziraju pogodna mehanička svojstva i niska cijena. Pogodna su za izradu biokompozitne unutrašnjosti automobila jer za razliku od ostalih biljnih vlakana nemaju miris. Sastoje se od celuloze (73,6 %), hemiceluloze (9,9 %), holoceluloze (8,3 %), lignina (7,5 %), pepela (0,9 %) i vlage (0,79 %). Polimerni kompoziti ojačani vlaknima kuraue (slika 13.) lako se oporabljuju spaljivanjem, što nije slučaj s kompozitima sa staklenim vlaknima i / ili ostalim sintetičkim ojačalima. Iako programi reciklaže postoje, ekonomski je isplativo jedino recikliranje skupih ugljikovih vlakana [15].

2.1.2. Ojačala životinjskog porijekla

2.1.2.1.Svila

Svila je tanko prirodno proteinsko vlakno. Proizvode ga svilci koji spadaju u porodicu leptira kada izrađuju čahuru. Svila kao ojačalo bolja je od konoplje i lana zbog trokutastog presjeka koji omogućuje bolje prianjanje te ima tanja i urednija vlakna bez sitnih niti koje se odvajaju. Mogu izdržati više savojno opterećenje nego biljna vlakana, što kod kompozita poboljšava mehanička svojstava. Kompoziti ojačani svilom imaju visoku žilavost i malu masu. Svilena vlakna mogu konkurirati staklenim vlaknima i manje su štetna za okoliš [24].

Slika 14. SEM-slike za jednostavna tkanja tekstila (a) lan, (b) konoplja, (c) i (d) svila, (e) i (f) poprečni presjeci vlakana svile [25]

2.1.2.2.Vuna

Vuna je prirodno tekstilno vlakno životinjskog porijekla građeno od bjelančevine keratina. Ima složenu molekularnu strukturu, a vanjski dio prekriven je ljuskama, kao što je prikazano na slici 15. Oblik ljusaka i način prekrivanja površina vlakana može se znatno razlikovati ovisno o vrsti ovce pa prema tome vunu možemo podijeliti na finu i grubu. Vlakna su najčešće blijedo žuta, ali prirodno mogu biti sive, crne i smeđe boje te su kovrčava i sjajna. Vuna nije čvrsta kada se uspoređuje s drugim tekstilnim vlaknima, ali je visoke istezljivosti. Vlakna su porozna i mogu upiti veliku količinu vlage. Ovčja vuna koristi se za toplinsku i zvučnu izolaciju, a osnovna svojstva su: finoća, struktura površine, elastičnost, higroskopnost, toplinska provodnost i duljina [26]. Slika 15. prikazuje vuneno vlakno.

Slika 15. Vuneno vlakno [27]

2.2.Prirodne matrice

Prirodne matrice su biopolimeri koji imaju svojstva koja se zahtijevaju od konvencionalnih matrica kompozitnih materijala. Rijetko se upotrebljavaju u čistom stanju, već im se uglavnom dodaju razni aditivi, kao što su punila, pigmenti, stabilizatori ili omekšavala. Većina prirodnih polimera je biorazgradiva. Na brzinu razgradnje utječe okoliš i značajke polimernog materijala. Važno je napomenuti da i neki sintetski polimeri mogu biti biorazgradivi. Kad se spominju biopolimeri, treba razlikovati dva pojma, a to su biorazgradivost i bioosnova. Biorazgradivost odnosno kompostabilnost je svojstvo materijala, a bioosnova je porijeklo materijala. Biorazgradivost ovisi o kemijskoj strukturi, a ne o porijeklu osnovnog sastojka. Kompostabilan materijal se b iorazgradnjom pretvara u humus te nema nikakve štetne tvari. Na slici 16. prikazana je podjela materijala ovisno o razgradivosti i osnove od koje su načinjeni.

Slika 16. Klasifikacija polimernih materijala s obzirom na razgradivost i osnovu od koje su načinjeni [28]

Važno je znati i razliku između biorazgradivosti i kompostabilnosti. Mnogi smatraju da se na odlagalištu biorazgradivi materijali u potpunosti razgrađuju i da se time smanjuje ukupna količina otpada što nije istina jer je otpad na odlagalištu sabijen i zarobljen pod zemljom. U tom okolišu nema dovoljno kisika i vlage koji su uvjet za razgradnju biorazgradivog materijala pa tako i razgradnja na odlagalištu može trajati godinama, a može i uzrokovati probleme s procjednim vodama. Samo određene vrste biopolimernih materijala se mogu kompostirati. Brzina biorazgradnje ovisi o temperaturi, vlažnosti, broju i vrsti mikroba. Samo ako su zadovoljena sva tri uvjeta, razgradnja će se odvijati brzo. U kućnim komposterima razgradnja se odvija sporo u odnosu na industrijsko kompostiranje. U indus trijskim postrojenjima biopolimerni proizvodi se pretvaraju u biomasu, vodu i CO2 unutar 12 tjedana.

U nastavku će biti opisano nekoliko značajnijih biopolimera.

2.2.1. Bio-polimeri na škrobnoj osnovi

Škrob je ugljikohidrat kojeg biljke proizvode za pohranu energije unutar stanica u obliku granula. Komercijalni škrob najviše se dobiva iz kukuruza, krumpira, pšenice, riže i ječma. Škrob se brzo biološki razgrađuje, ali su mu žilavost i vodootpornost puno slabije u odnosu na polimere dobivene iz nafte. Moguće je miješanje škroba s vodootpornim polimerima i kemijska modifikacija. Škrobni polimer dobiva se rekonstrukcijom škroba uz pomoć topline i energije te se takav restrukturirani škrob ponaša poput polimernog materijala. U prirodnom obliku preosjetljiv je na vlagu. Škrobni polimeri imaju nisku čvrstoću u odnosu na polipropilen ili polietilen pa se ne mogu koristiti za proizvodnju kod koje se zahtijevaju dobra mehanička svojstva proizvoda. Zbog toga se u škrobne polimere mogu dodavati prirodna vlakna kako bi se poboljšala fizikalna svojstva. [30]

Slika 18. Biljke iz kojih se dobiva škrob [30] Fizikalna svojstva biomatrice na bazi škroba su prikazana u tablici 1.

BIO-POLIMERI Tg [°C] Tm [°C] Rm[MPa] E [MPa] A [%] Škrobni biopolime r - 110-115 35-80 600-850 580-820 Celulozni biopolime r - - 55-120 3000-5000 18-55 PLA 40-70 130-180 48-53 3500 30-240 PHA -30-10 70-170 18-24 700-1800 3-25 PHB 0 140-180 25-40 3500 5-8

2.2.2. Biopolimeri na celuloznoj osnovi

Celuloza je ugljikohidrat i najzastupljeniji je polimer na Zemlji. Dobiva se iz pamuka, lana, jute i različitih žitarica. Škrob i celuloza imaju istu monomernu jedinicu, ali se razlikuju po obliku polimernog lanca. Celuloza je glavni sastojak papira, a upotrebljava se i za proizvodnju vlakana, filmova i celuloznih derivata. Mehanička svojstva polimera na bazi celuloze prikazana su u tablici 1. Od celuloze također se mogu izrađivati vlakna koja, kada se dodaju u biorazgradivi polimer, poboljšavaju mehanička svojstva, vodootpornost i propusnost za plinove. Glavni izvor celuloze za industrijske procese su drvo i pamuk, prikazan na slici 19. [30].

2.2.3. Biopolimeri na bazi soje

Sojin protein upotrebljava se za povećavanje biološke razgradivosti polimera. Istraživanja pokazuju da se sojin protein može primjenjivati i za proizvodnju polimernih proizvoda kao što su ambalaža, igračke i posuđe. Injekcijski prešani polimeri na bazi sojinih proteina pokazuju dobra mehanička i vodootporna svojstva, a na kraju životnog vijeka mogu se reciklirati. Slojevi sojinih proteina mogu se koristiti kao zaštita od UV-zračenja i zaštita od prodora kisika. Upotrebljavaju se u poljoprivredi kao folije i ne moraju se otklanjati s tla jer se same razgrade. Od soje se također može dobiti smola koja dobro prigušuje buku i vibracije. U tablici 2. prikazana su mehanička svojstva epoksidne smole, poliesterske smole i smole na bazi soje ojačane staklenim vlaknima. Kompozit s matricom na bazi soje pokazuje najbolje rezultate [30].

Slika 20. Soja [33]

Tablica 2. Svojstva kompozita s različitim matricama ojačani staklenim vlaknima [34] Matrica ojačana staklenim

vlaknima ρ [g/cm3] w [%] Tg [°C] Rm [MPa] Es [MPa] Rm,s [MPa]

Smola na bazi soje 1,90 25 102 350 16640 420

Poliesterska smola 1,91 26 127 326 14117 334

Poliester polilaktičke kiseline ili skraćeno PLA je biorazgradiva smola koja se uglavnom koristi za medicinske svrhe. Dobiva se iz šećerne repe, šećera, melase ili iz škroba dobivenog iz kukuruza, pšenice i riže. Prednosti su čvrstoća, prozirnost i biorazgradivost, zbog čega je osim upotrebe u medicini i tehnički primjenjiva. Nažalost, ima slabu žilavost i toplinska svojstva. Pokazala se uspješnom i kao matrica kompozita, što je prikazano u tablici 1. [35]

2.2.5. Poli(hidroksialkanoati) (PHA)

Poli(hidroksialkanoati) ili skraćeno PHA se dobivaju bakterijskom fermentacijom ugljikohidrata i lipida, biorazgradivi su te mogu biti plastomerni i elastomerni. Mogu se miješati s drugim polimerima, enzimima i organskim materijalima kako bi se postigla željena svojstva. PHA se koristi za izradu ortopedskih pomagala, umjetnih kukova i ligamenata, patela, pa čak i štapova i proteza. Koriste se i kao ambalažni materijali. Mehanička su svojstva prikazana u tablici 1. [36]

2.2.6. Poli(3-hidroksibutirat) (PHB)

Poli(3-hidroksibutirat) ili skraćeno PHB se proizvodi procesom bakterijske fermentacije iz šećerne repe, šećerne trske ili kukuruza, ali i iz poljoprivrednog otpada. PHB ima dobru otpornost prema kisiku i ugljičnom dioksidu, nije osjetljiv na vlagu što ga značajno razlikuje od ostalih biorazgradivog polimera. Primjenjuje se u medicini te za pelene, britvice, vrećice, boce i folije. Mehanička svojstva prikazana su u tablici 1. [36]

2.2.7. Ostali biorazgradivi polimeri

Veliki je broj različitih biorazgradivih polimera te njihovih kopolimera: polikaprolakton (PLC), poli(laktid-ko-glikolid), polialkil-2-cianoakrilat, poli(ε-kaprolakton), glikol(trimetilenkarbonat), poliglikolid (PGL), poli- l- laktid(dl- laktid), polilaktid(δ-valerolakton), poli-β-hidroksibutarat, poli-p-dioksanon, poli(amino kiseline), polivinilalkohol, poli-β- maleinska kiselin itd. U cilju poboljšavanja biokompatibilnosti, monomeri za biorazgradive polimere se kopolimeriziraju s monomerima biorazgradivih polimera. Ostali biorazgradivi polimeri mogu imati široku upotrebu u postupcima nanošenja tankih slojeva i prevlaka, čime se u potpunosti mijenja njihova funkcionalnost i bioko mpatibilnost. Koriste se i u zdravstvu za izradu stentova te kirurških konaca. U sam polimer može se ugraditi i lijek koji se tijekom procesa biorazgradnje polimera postupno oslobađa. Jedan od nedostataka im je i to što su relativno visoke cijene [36].

3.

EKSPERIMENTALNI DIO

3.1. Pripre ma ojačala od suhog miskantusa

Miscanthus giganteus dobiven u obliku osušenih stabljika usitnjen je pomoću uređaja za usitnjavanje „Bosch MKM6000“. Slika 21. prikazuje suhe stabljike miskantusa prije usitnjavanja.

Nakon usitnjavanja dobivene su različite veličine drvenih čestica koje je bilo potrebno prosijati kako bi se odvojile fine čestice, tj. drvno brašno od grubljih. Korišten je uređaj RETSCH AS 200 koji se nalazi u Laboratoriju za polimere i kompozite Fakulteta strojarstva i brodogradnje.

Uređaj se sastoji od više različitih sita:

sito za veličine čestica manje od 50 µm

sito za veličine čestica 50 -100 µm

sito za veličine čestica 100 – 150 µm

sito za veličine čestica 150 – 200 µm

sito za veličine čestica veće od 200 µm

Za dobivanje ispitnih uzoraka kompozita ojačanim drevnim brašnom korištene su čestice manje od 200 µm. Postupak prosijavanja radi na način da se prethodno usitnjeni miskantus postavi na sito najveće veličine otvora mrežice, tj. veličine 200 µm pri čemu uređaj vibrira i propušta sitne čestice kroz sito, dok veće ostaju na površini sita.

Uređaj je podešen na sljedeće parametre:

amplituda: 80 mm/g

interval prosijavanja: 30 s

vrijeme prosijavanja 30 min

Slika 23. Prosijavanje drvenih čestica na situ RETSCH AS 200

Dobivene čestice nakon prosijavanja prikazane su na slici 24. Masa dobivenog drvnog brašna iznosila je 450 grama. Čestice su manje od 200 µm i duljine do 1 mm.

Odlučeno je, osim ispitivanja kompozita s različitim udjelima drvnog brašna, također provesti ispitivanje kompozita s različitom veličinom ojačala, stoga su preostale čestice još jednom ručno prosijane pomoću metalnog ručnog sita veličine otvora 0,8 mm, što je prikazano na slici 25. Duljina čestica dobivena je metodom procjene aritmetičke sredine slučajno uzetog uzorka. Ukupan broj uzoraka iznosio je 100. Aritmetička sredina uzorka iznosi 3,5 mm.

Slika 25. Prosijavanje na metalnom ručnom situ

Prvobitni izbor matrice za željeni kompozit bio je polivinil-alkohol ili skraćeno PVA. Izrađen je jedan uzorak miješanjem PVA i sitnog brašna miskantusa, no dobiveni rezultati nisu zadovoljili očekivanja. Umjesto prirodne biorazgradive plastomerne matrice, odlučeno je da će se koristiti poliesterska matrica. U nastavku će biti opisana svojstva odabrane matrice.

Poliesterska smola najčešće je korištena vrsta smole, posebice u brodograđevnoj industriji pri proizvodnji plovila. Koristi se mješavina poliestera i monomera, najčešće stirena. Dodatak stirena do 50 % snižava viskoznost smole i olakšava primjenu jer stiren potpomaže povezivanje molekula polistirena i samim time očvršćuje materijal. Poliesterske smole imaju ograničeni rok trajanja pa se često u postupku proizvodnje dodaju male količine usporavala. Ova vrsta smole je pogodna zbog svoje niske cijene te relativno dobrih mehaničkih svojstava. Poliesterske smole spadaju u skupinu duromera stoga se odlikuju postojanošću na višim temperaturama te su dimenzijski stabilne za razliku od plastomera. Pogodne su i jer se mogu prerađivati i pri sobnoj temperaturu što pojednostavnjuje njihovu primjenu. Često se koriste kao antikorozivni materijali zbog svoje kemijske postojanosti i postojanosti prema atmosferilijama. [37]

3.3. Tretiranje površine miskantusa

Prema znanstvenim istraživanjima prionjivosti površine ojačala drvnog brašna Miscanthus giganteusa [46], odlučeno je da će se termički tretirati površina brašna prema spomenutom istraživanju. U radu su provedena i ispitivanja savojnih svojstava biokompozita s tretiranim i netretiranim česticama, kao i mikroskopsko istraživanje prionjivosti čestice u poliesterskoj matrici.

Postupak termičke obrade čestica sastoji se od kuhanja čestica u des tiliranoj vodi. Temperatura kuhanja bila je 90 °C – 95 °C, a vrijeme kuhanja 3 sata. Masa čestica (većih i manjih) prije termičke obrade iznosila je točno 60 grama. Slike 27. i 28. prikazuju termičku obradu brašna veličine čestica manjih od 200 µm i čestica većih od 200 µm.

Slika 28. Termička obrada čestica veličine manjih od 200 µm

Nakon termičke obrade, drvne čestice je potrebno filtrirati kako bi se iscijedio što veći udio vode. Filtriranje je obavljeno pomoću tkanine, što je prikazano na slici 29.

Slika 29. Filtriranje termički obrađenih drvnih čestica

Slika 30. Manje drvne čestice nakon filtriranja

Daljnji postupak je sušenje. Sušenje se provodi u peći pri konstantnoj temperaturi 80 °C. Čestice su pažljivo prenesene na podložni lim peći i u tankom sloju jednoliko raspoređene kako bi sušenje bilo efikasnije (slika 31.).

. Slika 31. Postavljanje čestica na podložni lim peći

sušenje je trajalo 8 sati. Nakon gotovog sušenja, drvne čestice potrebno je bilo ponovno izvagati. Masa čestica nakon sušenja prikazana je u tablici 3.

Tablica 3. Masa drvnih čestica prije i poslije postupaka kuhanja/sušenja Masa neobrađenih čestica Masa termički obrađenih čestica Masa osušenih čestica Drvne čestice <200 µm 60 g 170,8 g 50,4 g Drvne čestice >200 µm 60 g 183,7 g 50,9 g

Vidljivo je da je masa čestice smanjena za približno 15 % u odnosu na početnu masu od 60 g nakon sušenja i smanjenja udjela vlage. Smanjenje mase uzrokovano je otapanjem dijela organske komponente stabljike miskantusa tijekom termičke obrade u destiliranoj vodi, što je vidljivo i na slici 29. Čestice koje su formirale grudice bile su još jednom podvrgnute postupku usitnjavanja istim uređajem koji je korišten za usitnjavanje grana miskantusa.

3.4. Izrada kompozita

Prije same izrade biokompozita, nužna je pažljiva priprema potrebnih komponenata i prateće opreme. Zadatak ovog rada bio je ispitati svojstva kompozitnih materijala s obzirom na udio ojačala. Preliminarna su ispitivanja pokazala da maseni udio ojačala od 20 % ne daje dobre rezultate jer se zbog slabe povezanosti matrice i ojačala stvaraju grudice, materijal je vrlo visoke viskoznosti te ga nije moguće formirati u željeni oblik. S manjenjem na 15 % udjela ojačala dobiveno je potpuno homogeno povezivanje čestica ojačala. Određena su tri postotka koja će se ispitivati, a to su 5 %, 10 % i 15 % masenog udjela ojačala. Za svaki maseni udio potrebno je bilo izraditi pet ispitnih tijela za ispitivanje svakog svojstva. Navedeni uzorci kompozitnih materijala rađeni su na ravnoj staklenoj površini. Znajući da se traži određeno svojstvo kompozita, točnije ispitivanje savojne čvrstoće, bilo je potrebno smisliti način kako napraviti uzorke na najjednostavniji način, a da se pritom zadovolji norma ispitivanja savojne čvrstoće koja će biti opisana u nastavku. Kako bi se izbjegla izrada ravne ploče i rezanje ispitnih uzoraka iz ploče, upotrijebljen je kalup koji se sastoji od nekoliko različitih šupljina za dobivanje ispitnih epruveta za nekoliko tipova ispitivanja mehaničkih svojstava. Kalup je prikazan na slici 32. Šupljine za savojna ispitivanja su dimenzija 80 x 10 mm, a debljina kalupnog okvira je 4 mm.

Prednost kalupa je ta što je izrađen po normama koje obuhvaćaju ispitivanja planirana u ovom radu. Kalup također omogućava bržu izradu uzoraka i uštedu na vremenu jer se dobivaju točno dimenzionirani uzorci potrebni za ispitivanje savojne čvrstoće te je potrebna minimalna obrada površine nakon vađenja uzoraka iz kalupa. Kalup, kao što se vidi na slici, ima više različitih oblika za dobivanje ispitnih tijela. Mjerenjem kalupa ustanovljeno je da je kalup moguće iskoristiti tako da se odjednom dobije potrebnih 15 uzoraka biokompozita s tri različita udjela ojačala, dakle pet ispitnih tijela po jednom masenom udjelu.

Osim ispitivanja različitih udjela i veličine drvnih čestica, provodit će se ispitivanje između tretiranih i netretiranih površina čestica. Navedeno upućuje na to da je potrebno napraviti sveukupno 60 različitih uzoraka:

15 uzoraka kompozita ojačanog tretiranim čestica veličine manjih od 200 µm (5 %, 10 % i 15 %)

15 uzoraka kompozita ojačanog tretiranim česticama veličine većih od 200 µm (5 %, 10 % i 15 %)

15 uzoraka kompozita ojačanog netretiranim čestica veličine manjih od 200 µm (5 %, 10 % i 15 %)

15 uzoraka kompozita ojačanog netretiranim čestica veličine većih od 200 µm (5 %, 10 % i 15 %)

U nastavku će različiti uzorci biti označavani prema tablici 4.

Tablica 4. Označavanje uzoraka Maseni udio/veličina i

vrsta čestica

5%

10%

15%

Male tretirane čestice MT1 MT2 MT3

Male netretirane čestice M1 M2 M3

Velike tretirane čestice VT1 VT2 VT3 Velike netretirane

čestice V1 V2 V3

Udio omjera ojačala i matrice je maseni, stoga je potrebna formulacija koje se treba držati kako bi se dobila točna masa obiju komponenti. Maseni udio nekog sastojka u smjesi ili otopini jednak je omjeru mase tog sastojka i ukupne mase svih sastojaka smjese ili otopine [39]. Vrijednost masenog udjela, w iskazan je u obliku postotka ili decimalnog broja.

Izračunom volumena kalupa u koji se ulijeva suspenzija i na temelju gustoće poliesterske smole koja iznosi 1,2 g/cm3, može se izračunati koja količina smole je potrebna za ispunu kalupa.

Prema formuli masenogudjela i izračuna dobivanja potrebne količine suspenzije, u sljedećoj tablici navedene su potrebne količine smole za ispunu kalupa. Šupljina unutar kalupa za

potrebno je skratiti kako bi se dobila duljina ispitnog tijela potrebna za ispitivanje savojne čvrstoće. Širina i debljina odgovara preostalim uzorcima.

Sukladno označavanju uzoraka prilikom izrade, na isti način bit će prikazani ovdje. Tako slijedi:

1 označava udio drva 5%

2 označava udio drva 10 %

3 označava udio drva 15 %

Tablica 5. Potrebne masene količine ojačala i matrice za dobivanje 15 uzoraka Oznaka

masenog udjela Masa smole Masa ojačala

1 40 g 7,05 g

2 30 g 3,33 g

3 130 g 6,85 g

Nakon vaganja potrebnih količina smole i ojačala, potrebna je priprema površine kalupa i stakla na kojem će se nalaziti kalup. Staklo je rezano na veličinu kalupa. Kalup je potrebno premazati posebnim voskom koji omogućuje odvajanje gotovog kompozita od podloge.

Korišten vosak je Spacewax 300 (slika 33). Vosak je namijenjen za razne smole, no najbolja učinkovitost je prilikom korištenja poliesterske smole, koja je prethodno i odabrana. Prednost ovog voska je vrlo brzo sušenje. Maksimalna temperatura na koju se vosak smije izložiti, a da zadrži učinkovitost je 140 °C. Za nanošenje voska potrebna je suha i čista tkanina na koju se nanese 0,5 do 1 g voska. Navedena količina dovoljna je za 1 m2 površine. Vosak se ravnomjerno raspoređuje u tankom sloju i vrlo je važno prekriti cijelu površinu stakla i kalupa. Višak je potrebno odstraniti. Nakon nanošenja potrebno je pričekati 15 min kako bi ishlapile hlapive tvari. Potrebno je nanijeti tri sloja, a poželjno je i da se za svaki novi sloj

Slika 33. Spacewax 300 vosak za odvajanje

Nakon nanošenja i sušenja voska, kalup se postavlja na staklo. Kalup se steže stezaljkama kako bi se omogućio dobar prihvat i kako ne bi došlo do pomicanja kalupa što bi uzrokovalo istjecanje lijevane suspenzije. Slijedi miješanje smole i 1 % katalizatora uz dodatak točno određene količine ojačala. Katalizator se koristi kako bi započela reakcija umrežavanja smole. Čašice u kojima se miješa smola ne smiju biti napravljene od PS-a (polistiren) jer dolazi do otapanja čašice pri kontaktu s poliesterom. Korištene su stoga PP (polipropilenske) čašice za miješanje sastojaka. Nakon homogeniziranja smjese, suspenzija se pažljivo ulijeva u predviđen prostor kalupa kao što se vidi na slici 34. Ispunjavanje kalupa prikazano je na slici 34 .

Na slici 34. vidljiva je i razlika u boji različitih područja kalupa što znači da se mogu prepoznati različiti udjeli ojačala. Ispunjen kalup potrebno je ostaviti 24 sata kako bi duromerna smola umrežila. Nakon vađenja uzoraka, potrebno ih je staviti u peć na temperaturu 80 °C kako bi se dodatno umrežili i otvrdnuli. Slika 35. prikazuje peć u kojoj je umrežavan kompozit.

Slika 35. Peć korištena za umrežavanje kompozita

Slika 36. prikazuje gotove uzorke nakon vađenja iz kalupa. Postupak ulijevanja u kalup ponovljen je četiri puta za dobivanje svih potrebnih 60 uzoraka. Uzorci koji imaju površinu reljefne strukture, dodatno su obrađeni brušenjem kako bi se poravnale neravnine jer one uzrokuju zarezno djelovanje, čime bi se dobili nerealni rezultati mjerenja.

Slika 36. Izvađeni biokompozitni uzorci iz kalupa

Svi uzorci pažljivo su označeni i izmjerene su dimenzije potrebne za izračun savojne čvrstoće, a rezultati i odstupanja vidljivi su u tablicama u nastavku.

3.5.1. Savojna čvrstoća

Epruvete za ispitivanje mogu biti okruglog ili pravokutnog poprečnog presjeka, a sam oblik i dimenzije epruvete ovise o vrsti materijala koji se ispituje. Za ispitivanje je korištena epruveta pravokutnog poprečnog presjeka, a radi se o trotočkastom ispitivanju (slika 37.). Epruveta se opterećuje u sredini raspona savojnom silom Fs, stoga je na tom mjestu maksimalni savojni moment Ms,m ax [40]. Epruveta se opterećuje sve do loma pri prekidnoj sili, a za svaki je uzorak mjeren i odgovarajući progib za pojedine sile opterećenja. Ispitivanje savojnog modula elastičnosti se provodi tako da se epruveta postavi na dva oslonca te se po sredini epruvete vrši pritisak posmakom opterećenog elementa prema epruveti. Postupak se provodi do konačnog pucanja epruvete, a kao izlazni podatak se dobiva ovisnost sile kojom se na epruvetu djeluje o progibu opterećenog dijela epruvete, tj. posmaku opterećenog elementa.

Slika 37. Shema ispitivanja savojne čvrstoće [40] Za vrijednost savojne čvrstoće vrijedi izraz :

gdje je:

Rms – savojna čvrstoća, MPa

Savojni modul elastičnosti računa se prema izrazu: gdje je: tgα – nagib pravca u dijagramu progib-sila

Prema normi HRN EN ISO 14125 :2005/A1:2011 ispitano je po pet epruveta svakog uzorka. Uzorak je dimenzije 80 x 10 x 4 mm.

Slika 38. prikazuje univerzalnu kidalicu na kojoj je provođeno ispitivanje savijanjem u Laboratoriju za polimere i kompozite, FSB.

U svim tablicama progiba pri opterećenjima prikazane su dimenzije epruveta izmjerene pomičnim mjerilom prije ispitivanja i za svaku silu su zabilježeni pripadajući progibi pod opterećenjem do 100 N. Progibi su očitani i upisani u razmaku opterećenja 4 N. Na kraju je upisana sila Fmax pri kojoj je došlo do pucanja epruvete. Nakon mjerenja izračunata je savojna

čvrstoća prema formuli danoj u opisu samog ispitivanja, a taj opis vrijedi i za sve ostale uzorke.

Tablica 6. Progibi pri opterećenjima za uzorak M1

1 2 3 4 5 b [ mm] 9,36 10,06 9,24 9,52 10,00 h [mm] 4,30 4,30 4,00 4,12 4,10 So [mm2] 40,248 43,258 36,96 39,2224 41 F[N] Δf [mm] 4 0,15 0,16 0,1 0,13 0,12 8 0,27 0,31 0,24 0,25 0,23 12 0,39 0,45 0,39 0,4 0,36 16 0,5 0,56 0,51 0,54 0,46 20 0,63 0,71 0,66 0,66 0,61 24 0,75 0,87 0,8 0,84 0,76 28 0,88 1,02 0,96 0,96 0,9 32 1 1,17 1,1 1,11 1,02 36 1,11 1,34 1,2 1,23 1,15 40 1,25 1,47 1,35 1,44 1,27 44 1,37 1,63 1,54 1,54 1,41 48 1,5 1,79 1,7 1,72 1,56 52 1,6 1,93 1,84 1,84 1,67 56 1,71 2,08 1,99 2,05 1,80 60 1,85 2,22 2,15 2,25 1,93 64 1,95 2,30 2,32 2,07 68 2,10 2,45 2,59 2,20 Fmax [N] 84,00 60,00 72,00 78,00 82,00 Rms[N/mm2] 48,49 32,22 48,65 48,22 48,73

točke pomoću kojih su aproksimirani pravci za koje je očitana jednadžba. Jednadžbe aproksimiranih pravaca vrijednosti progiba u ovisnosti o opterećenju navedene su u tablicama 7, 10, 13, 16,19, 22, 25, 28, 31, 34, 37 i 41.

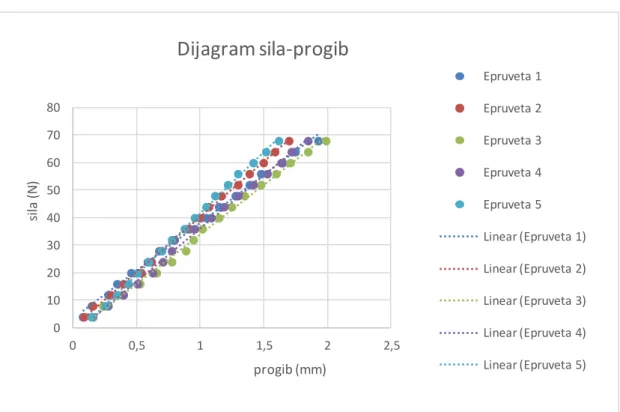

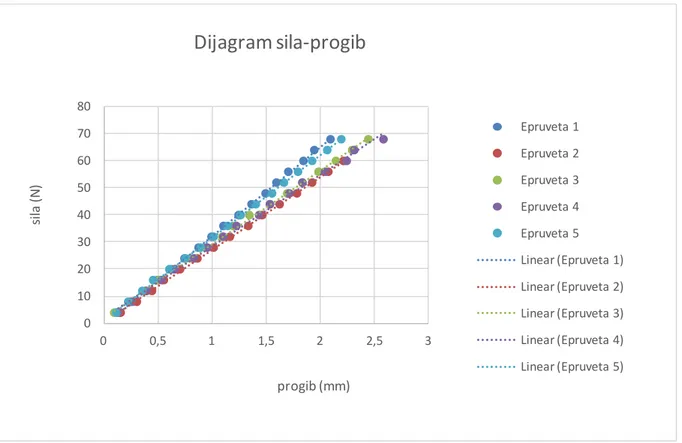

Slika 39. Ovisnost progiba o opterećenju za uzorak M1

U ponašanju uzoraka ne postoji odstupanje. Kroz rezultate ispitanih uzoraka aproksimirani su pravci kako bi se mogao odrediti nagib pravca potreban za izračun savojne čvrstoće. Jednadžbe aproksimiranih pravaca vrijednosti progiba u ovisnosti o opterećenju navedeni su tablici 7.

Tablica 7. Jednadžbe aproksimiranih pravaca za uzorak M1 Ispitni

uzorak Jednadžba pravca 1 F1 = 32,942f1 - 0,837 2 F2 = 26,883f2 + 0,2599 3 F3 = 27,172f3 +1,9876 4 F4 = 26,387f4 +2,0533 5 F5 = 30,466f5 + 1,0182 0 10 20 30 40 50 60 70 80 0 0,5 1 1,5 2 2,5 3 sila ( N ) progib (mm)

Dijagram sila-progib

Epruveta 1 Epruveta 2 Epruveta 3 Epruveta 4 Epruveta 5 Linear (Epruveta 1) Linear (Epruveta 2) Linear (Epruveta 3) Linear (Epruveta 4) Linear (Epruveta 5)savojnog modula elastičnosti.

Tablica 8. Rezultati ispitivanja savojne čvrstoće za uzorak M1 Redni broj epruvete h [mm] b [mm] ∆F/∆f [N/mm] L [mm] Es [N/mm2] Rms [N/mm2] Fmax [N] 1 4,30 9,36 32,94 66,60 3269,12 48,49 84 2 4,30 10,06 26,88 66,60 2481,92 32,22 60 3 4,00 9,24 27,172 66,60 3393,38 48,65 72 4 4,12 9,52 26,387 66,60 2927,01 48,22 78 5 4,10 10,00 30,46 66,60 3263,93 48,73 82 x 4,16 9,64 28,77 66,60 3067,07 45,26 75,20 S 0,13 0,37 2,83 0,00 370,16 7,29 9,65

Prema standardnoj devijaciji vidimo nešto veća odstupanja, a razlog tome je uzorak broj 2 koji imaju značajno manju savojnu čvrstoću, kao i savojni modul elastičnosti iz razloga što je prekidna sila manja nego kod ostalih uzoraka. Moguć uzrok tome su uključine zraka, loša prionjivost matrice i ojačala ili faktor ljudske pogreške.

UZORAK M2

Tablica 9. Progibi u ovisnosti o opterećenju za uzorak M2

REDNI BROJ EPRUVETE

1 2 3 4 5 b [ mm] 10,00 10,08 10,10 10,12 10,02 h [mm] 4,00 4,40 4,08 4,20 3,68 S0 [mm2] 40,00 44,35 41,21 42,50 36,87 F[N] Δf [mm] 4 0,11 0,12 0,11 0,19 0,3 8 0,21 0,25 0,21 0,24 0,45 12 0,33 0,33 0,34 0,36 0,58 16 0,4 0,44 0,42 0,47 0,71 20 0,49 0,54 0,54 0,58 0,88 24 0,62 0,64 0,68 0,72 1,06 28 0,69 0,75 0,76 0,84 1,19 32 0,85 0,86 0,88 0,96 1,36 36 0,92 0,97 1,01 1,09 1,54 40 1,1 1,07 1,19 1,22 1,66 44 1,18 1,19 1,33 1,33 1,82 48 1,35 1,3 1,42 1,48 2 52 1,43 1,42 1,54 1,59 2,1 56 1,58 1,65 1,66 1,73 60 1,75 1,76 1,78 1,88 Fmax [N] 80,00 88,00 78,00 70,00 56,00 Rms[N/mm2] 48,86 44,07 45,34 38,32 40,33

Iz dijagrama na slici 40 vidljiva je ovisnost progiba o opterećenju za uzorak M2. Primjećuje se kako se uzorci ponašaju približno jednako ovisno o opterećenju. Uzorak broj pet odstupa od ostalih rezultata. Uzrok tome je debljina uzorka koja je vidljiva tablici 9. Jednadžbe aproksimiranih pravaca vrijednosti progiba u ovisnosti o opterećenju navedeni su tablici 10.

Slika 40. Ovisnost progiba o opterećenju za uzorak M2

Tablica 10. Jednadžbe aproksimiranih pravaca za uzorak M2 Ispitni

uzorak Jednadžba pravca 1 F1 = 34,509f1 + 2,069 2 F2 = 34,982f1 + 1,006 3 F3 = 32,838f3 + 1,6429 4 F4 = 32,429f4 + 0,2632 5 F5 = 25,791f5 - 3,123 0 10 20 30 40 50 60 70 0 0,5 1 1,5 2 2,5 sila ( N ) progib (mm)

Dijagram sila-progib

Epruveta 1 Epruveta 2 Epruveta 3 Epruveta 4 Epruveta 5 Linear (Epruveta 1) Linear (Epruveta 2) Linear (Epruveta 3) Linear (Epruveta 4) Linear (Epruveta 5)Tablica 11. Rezultati ispitivanja savojne čvrstoće za uzorak M2 Redni broj epruvete h [mm] b [mm] ∆F/∆f [N/mm] L [mm] Es [N/mm2] Rms [N/mm2] Fmax [N] 1 4,00 10,00 34,51 65,15 3727,65 48,86 80 2 4,40 10,08 34,98 65,15 2816,50 44,07 88 3 4,08 10,10 32,84 65,15 3309,47 45,34 78 4 4,20 10,12 32,43 65,15 2990,12 38,32 70 5 3,68 10,02 25,79 65,15 3570,59 40,33 56 x 4,07 10,06 32,11 65,15 3282,87 43,38 74,40 S 0,27 0,05 3,69 0,00 382,27 4,16 12,12

U tablici 11. prikazani su rezultati ispitivanja savojne čvrstoće uzorka M2. Vidljiva su odstupanja koja su u prihvatljivim granicama.

Tablica 12. Progibi u ovisnosti o opterećenju za uzorak M3

REDNI BROJ EPRUVETE

1 2 3 4 5 b [ mm] 10,40 11,38 10,00 10,44 10,74 h [mm] 4,08 4,20 4,22 4,24 4,40 S0 [mm2] 42,432 47,796 42,2 44,2656 47,256 F[N] Δf [mm] 4 0,08 0,09 0,15 0,16 0,15 8 0,15 0,16 0,24 0,28 0,26 12 0,28 0,3 0,39 0,4 0,35 16 0,35 0,4 0,53 0,51 0,44 20 0,46 0,54 0,66 0,63 0,51 24 0,59 0,62 0,78 0,71 0,6 28 0,68 0,7 0,89 0,78 0,7 32 0,8 0,79 0,95 0,8 0,78 36 0,92 0,9 1,02 0,96 0,88 40 1,05 1 1,15 1,09 0,96 44 1,15 1,07 1,25 1,19 1,05 48 1,28 1,17 1,35 1,3 1,12 52 1,39 1,3 1,48 1,42 1,22 56 1,48 1,39 1,60 1,53 1,30 60 1,65 1,50 1,71 1,64 1,42 64 1,75 1,59 1,85 1,72 1,52 68 1,93 1,70 1,99 1,85 1,62 Fmax [N] 76,00 80,00 72,00 78,00 80,00 Rms[N/mm2] 44,51 40,41 41,00 42,14 43,89

Slika 41. Ovisnost progiba o opterećenju za uzorak M3

Tablica 13. Jednadžbe aproksimiranih pravaca za uzorak M3 Ispitni

uzorak Jednadžba pravca 1 F1 = 34,742f1 +3,322 2 F2 = 40,065f2 + 0,1302 3 F3 = 35,999f3 - 2,0953 4 F4 = 38,547f4 - 2,479 5 F5 = 44,571f5 - 3,013 0 10 20 30 40 50 60 70 80 0 0,5 1 1,5 2 2,5 sila ( N ) progib (mm)

Dijagram sila-progib

Epruveta 1 Epruveta 2 Epruveta 3 Epruveta 4 Epruveta 5 Linear (Epruveta 1) Linear (Epruveta 2) Linear (Epruveta 3) Linear (Epruveta 4) Linear (Epruveta 5)Redni broj epruvete h [mm] b [mm] ∆F/∆f [N/mm] L [mm] Es [N/mm2] Rms [N/mm2] Fmax [N] 1 4,08 10,40 34,74 67,60 3798,36 44,51 76 2 4,20 11,38 40,06 67,60 3669,45 40,41 80 3 4,22 10,00 35,99 67,60 3698,49 41,00 72 4 4,24 10,44 38,54 67,60 3740,19 42,14 78 5 4,40 10,74 44,57 67,60 3762,36 43,89 90 x 4,23 10,59 38,78 67,60 3733,77 42,39 79,20 S 0,11 0,51 3,85 0,00 51,02 1,78 6,72

Prema svim tablicama i prema dijagramu vidljivo je da epruvete imaju gotovo jednake progibe pri jednakim silama što upućuje na to da je smjesa homogena, da nije bilo ljudskih pogrešaka i da su rezultati vjerodostojni.

UZORAK MT1

Tablica 15. Progibi u ovisnosti o opterećenju za uzorak MT1

REDNI BROJ EPRUVETE

1 2 3 4 5 b [ mm] 9,82 93,98 9,24 8,72 9,34 h [mm] 4,20 4,12 4,28 4,28 4,18 S0 [mm2] 41,244 387,198 39,5472 37,3216 39,0412 F[N] Δf [mm] 4 0,16 0,18 0,19 0,1 0,1 8 0,28 0,35 0,36 0,39 0,23 12 0,4 0,5 0,59 0,45 0,44 16 0,57 0,68 0,7 0,62 0,65 20 0,8 0,85 0,91 0,82 0,75 24 1,15 1 1,04 1 0,88 28 1,3 1,25 1,25 1,2 1,05 32 1,44 1,4 1,36 1,32 1,18 36 1,6 1,51 1,55 1,54 1,32 40 1,75 1,74 1,65 1,73 1,49 44 1,9 1,93 1,85 1,89 1,65 48 2,08 2,1 2,05 2,05 1,83 52 2,27 2,15 2,2 2,1 2 56 2,44 2,45 2,36 2,45 2,15 60 2,68 2,63 2,55 2,64 2,35 64 2,81 2,75 2,88 2,55 68 2,90 2,68 Fmax [N] 64,00 70,00 58,00 64,00 70,00 Rms[N/mm2] 37,33 41,75 34,62 40,48 43,34

Slika 42. Ovisnost progiba o opterećenju za uzorak MT1

Tablica 16. Jednadžbe aproksimiranih pravaca za uzorak MT1 Ispitni

uzorak Jednadžba pravca 1 F1 = 20,81f1 + 2,333 2 F2 = 22,811f2 + 0,356 3 F3 = 24,255f3 - 1,284 4 F4 = 23,057f4 +0,9955 5 F5 = 25,949f5 + 0,983 0 10 20 30 40 50 60 0 0,5 1 1,5 2 2,5 sila ( N ) progib (mm)

Dijagram sila-progib

Epruveta 1 Epruveta 2 Epruveta 3 Epruveta 4 Epruveta 5 Linear (Epruveta 1) Linear (Epruveta 2) Linear (Epruveta 3) Linear (Epruveta 4) Linear (Epruveta 5)Tablica 17. Rezultati ispitivanja savojne čvrstoće za uzorak MT1 Redni broj epruvete h [mm] b [mm] ∆F/∆f [N/mm] L [mm] Es [N/mm2] Rms [N/mm2] Fmax [N] 1 4,20 9,82 20,81 67,36 2185,54 37,33 64 2 4,12 9,98 22,81 67,36 2497,29 41,75 70 3 4,28 9,24 24,26 67,36 2558,26 34,62 58 4 4,28 8,72 23,06 67,36 2576,92 40,48 64 5 4,18 9,34 25,94 67,36 2905,63 43,34 70 x 4,21 9,42 23,37 67,36 2544,73 39,51 65,20 S 0,07 0,50 1,89 0,00 256,29 3,51 5,02

UZORAK MT2

Tablica 18. Progibi u ovisnosti o opterećenju za uzorak MT2

1 2 3 4 5 b [ mm] 10,00 10,08 9,88 10,14 10,00 h [mm] 4,58 4,70 4,30 4,34 4,12 S0 [mm2] 45,8 47,376 42,484 44,0076 41,2 F[N] Δf [mm] 4 0,22 0,15 0,14 0,1 0,16 8 0,32 0,25 0,25 0,26 0,3 12 0,45 0,35 0,4 0,33 0,46 16 0,57 0,44 0,52 0,64 0,58 20 0,73 0,56 0,68 0,55 0,75 24 0,84 0,65 0,82 0,64 0,71 28 0,93 0,78 1 0,8 1,04 32 1,05 0,95 1,15 0,9 1,2 36 1,14 1,05 1,25 1,1 1,4 40 1,25 1,15 1,44 1,23 1,52 44 1,36 1,26 1,76 1,35 1,71 48 1,48 1,4 1,72 1,51 1,89 52 1,6 1,5 1,92 1,66 2,03 56 1,72 1,62 2,05 1,78 60 1,88 1,75 1,93 64 2,00 1,88 2,05 68 2,13 2,00 2,22 Fmax [N] 84,00 78,00 60,00 72,00 54,00 Rms[N/mm2] 42,29 36,99 34,68 39,81 33,59

Slika 43. Ovisnost progiba o opterećenju za uzorak MT2

Tablica 19. Jednadžbe aproksimiranih pravaca za uzorak MT2 Ispitni

uzorak Jednadžba pravca 1 F1 = 34,064f1 - 3,413 2 F2 = 34,181f2 + 0,336 3 F3 = 26,124f3 +1,726 4 F4 = 30,369f4 + 1,968 5 F5 = 25,048f5 + 1,507 0 10 20 30 40 50 60 70 80 0 0,5 1 1,5 2 2,5 sila ( N ) progib (mm)

Dijagram sila-progib

Epruveta 1 Epruveta 2 Epruveta 3 Epruveta 4 Epruveta 5 Linear (Epruveta 1) Linear (Epruveta 2) Linear (Epruveta 3) Linear (Epruveta 4) Linear (Epruveta 5)Tablica 20. Rezultati ispitivanja savojne čvrstoće za uzorak MT2 Redni broj epruvete h [mm] b [mm] ∆F/∆f [N/mm] L [mm] Es [N/mm2] Rms [N/mm2] Fmax [N] 1 4,58 10,00 34,06 70,40 3092,47 42,29 84 2 4,70 10,08 34,18 70,40 2848,89 36,99 78 3 4,30 9,88 26,12 70,40 2900,47 34,68 60 4 4,34 10,14 30,36 70,40 3194,87 39,81 72 5 4,12 10,00 25,04 70,40 3123,21 33,59 54 x 4,41 10,02 29,95 70,40 3031,98 37,47 69,60 S 0,23 0,10 4,29 0,00 149,44 3,59 12,44

Iako su dva uzorka pukla pri manjoj prekidnoj sili, iz dijagrama i tablica vidljivo je da su podaci približno jednaki i usporedivi. Takvo je ponašanje moguće zbog greške u strukturi, greške na površini zbog kojeg je moglo doći do zareznog djelovanja ili ljudske pogreške.

![Tablica 1. Potrebe za hranjivima [11]](https://thumb-ap.123doks.com/thumbv2/123dok/1692833.2602411/18.893.176.714.123.491/tablica-potrebe-za-hranjivima.webp)

![Tablica 8. Rezultati ispitivanja savojne čvrstoće za uzorak M1 Redni broj epruvete h [mm] b [mm] ∆F/∆f [N/mm] L [mm] E s [N/mm 2 ] R ms [N/mm 2 ] F max [N] 1 4,30 9,36 32,94 66,60 3269,12 48,49 84 2 4,30 10,06 26,88 66,60 2481](https://thumb-ap.123doks.com/thumbv2/123dok/1692833.2602411/56.893.89.807.255.482/tablica-rezultati-ispitivanja-savojne-čvrstoće-uzorak-redni-epruvete.webp)

![Tablica 11. Rezultati ispitivanja savojne čvrstoće za uzorak M2 Redni broj epruvete h [mm] b [mm] ∆F/∆f [N/mm] L [mm] E s [N/mm 2 ] R ms [N/mm 2 ] F max [N] 1 4,00 10,00 34,51 65,15 3727,65 48,86 80 2 4,40 10,08 34,98 65,15 2](https://thumb-ap.123doks.com/thumbv2/123dok/1692833.2602411/59.893.98.797.225.443/tablica-rezultati-ispitivanja-savojne-čvrstoće-uzorak-redni-epruvete.webp)