44

KAJIAN IMPLEMENTASI KENDALI PID PADA PROSES

PEMATANGAN KEJU MENGGUNAKAN ELEMEN PENDINGIN PELTIER

Hariyadi. Singgih1, Siswoko2, A. Komarudin3

1,2Jurusan Teknik Elektro, Politeknik Negeri Malang, 3Indonesia 1hariyadi.singgih07@gmail.com, 2siswako@gmail.com, 3akomar@polinema.ac.id

Abstrak

Methods of the processing dairy products other than pasteurization and reducing water content (condensed milk), milk can also be processed into cheese. namely with the cheese maturation method. Maturation is the final process of the cheese making process. Maturation (ripening) is a process that converts fresh curds (raw cheese) into cheese full of flavor. The research of the method of cheese ripening process is used Propotional Derivative Integral (PID) controler to control the parameters of temperature and humidity in the cooling room. embeded through ATMEGA 16 devices as controllers, the sensing process is used by temperature sensors, humidity sensors and peltier devices as coolants for the ripening process. The desired temperature setting is 16-20oC with a% humidity level. After the room temperature is reached 16-20oC with% humidity then the cheese material is inserted into the cooler for the ripening process. The working principle of this system is to stabilize temperature and humidity. Test of the results obtained by the value of the parameter controller Kp = 5.53, Ki = 8, Kd = 2, for the 16-200C

temperature setting and% humidity. Changes in time from room temperature to set-point temperatures are relatively fast with the overshoot percentage of 11.11% and the rise time of 9 minutes.

Keywords: Propotional Integral Derivative, Cheese, Peltier, temperature, humidity.

I. PENDAHULUAN

Keju adalah produk segar atau peram yang dihasilkan dengan pemisahan cairan (whey) dari koagulan setelah penggumpalan susu [1]. Keju dibuat melalui proses koagulasi/pembentukan, pemotongan, pemanasan curd, pembuangan whey, pengepresan dan pematangan [2]

Pematangan merupakan proses akhir dari rangkaian proses pembuatan keju. Pematangan keju dilakukan dengan menyimpan keju selama beberapa waktu dan pada suhu tertentu. Semakin lama pematangan, semakin kuat cita-rasa keju yang terbentuk. Dalam pematangan keju, suhu dan kelembaban berpengaruh terhadap kecepatan aktivitas proteolitik dan produksi asam. Suhu yang tinggi akan mempercepat proses tersebut, tetapi tidak menguntungkan. Pada suhu yang tinggi, produksi asam lebih cepat, sehingga timbul cita rasa asam yang kuat dan penguapan dipercepat sehingga kehilangan air lebih banyak dan pembusukan lebih cepat terjadi. Pada suhu yang rendah terjadi keseimbangan produksi asam dan aktivitas proteolitik serta penguapan air terhambat [9].

Selama proses pematangan, keju dijaga agar berada pada temperatur tertentu hingga keju siap dimakan. Selama ini dalam pematangan keju biasanya produk keju yang diiinginkan sering gagal. Dikarenakan berbagai factor. Seperti, suhu ruang dan kelembaban yang tidak sesuai dengan bakteri yang sudah ada didalam keju. Campur tangan manusia dan tempat yang tidak steril. Hal ini dinilai kurang efektif pada proses pematangan keju. Kualitas sangat berpengaruh pada harga jual. Kualitas yang baik akan memberikan dampak positif bagi para pebisnis keju [5].

II. TINJAUAN PUSTAKA

2.1 Proses Pematangan Keju

Proses pematangan keju adalah proses yang mengubah dadih-dadih (keju mentah) segar menjadi keju yang penuh

dengan cita rasa. Proses pematangan ini disebabkan jamur/bakteri yang membentuk karakteristik keju pada suhu, kelembaban dan waktu tertentu. [5].

Keju Camembert (Keju Lunak)

Keju Camembert merupakan salah satu jenis keju lunak yang berasal dari negeri Perancis yang dibuat dengan bahan baku utama susu segar (Scott, 1981). Proses penggumpalan kasein susu pada keju ini menggunakan rennet. Kultur bakteri yang digunakan untuk memproduksi asam laktat berasal dari bakteri Penicillium candidum. Gambar 1 menunjukan jenis Keju Camembert.

Gambar 1. Keju Camembert [10].

Codex General Standar for Cheese (1999) mengklasifikasikan keju berdasarkan kepada kondisi dan keadaan keju, antara lain kadar air pada bahan tanpa lemak (Moisture on Fat-free Basis (MFFB), yang akan menentukan tekstur, kadar lemak pada bahan kering (Fat in Dry Basis/FDB) sebagai komponen pembentuk tekstur dan cita rasa dan proses pemeraman (ripening) sebagai tahap penyempurnaan pematangannya. Berdasarkan klasifikasi tersebut, keju Camembert merupakan jenis keju lunak dengan kadar air pada bahan kering tanpa lemak (MFFB) rata-rata diatas 57% dan kadar lemak pada bahan kering (FDB) rata-rata 48%. Keju ini dalam proses pematangannya membutuhkan suhu antara 16-200 C dan kelembaban

≥

45

memiliki tekstur lembek namun terbentuk, memiliki kulit luar dan tekstur creamy di dalam. Warna keju ini akan menguning apabila keju matang. Warna ini disebabkan oleh bakteri Penicillium candidum. [10].2.2 Road Map Industri Pengolahan Susu

1. Industri pengolahan susu meliputi usaha pembuatan susu bubuk, susu kental manis, susu asam, kepala susu/krim susu termasuk pengawetannya seperti sterilisasi dan pasteurisasi.

2. Industri pengolahan susu pada umumnya menggunakan susu segar sebagai bahan baku. Selain bahan baku susu segar, industri ini juga membutuhkan bahan tambahan seperti gula, krim, minyak nabati, dan lain-lain agar dapat diproses menjadi produk olahan lainnya. Jenis diversifikasi produk susu meliputi : susu cair (UHT, pasteurisasi), susu bubuk, susu kental manis, keju, mentega, yoghurt, dan es krim. Susu segar dan produk olahannya disajikan dalam bentuk pohon industri dalam Gambar : 2. [1].

Gambar 2. Bentuk Pohon Industri [6].

2.3 Lembaga Riset Industri Susu

Melakukan kegiatan penelitian persusuan, baik dari bahan baku susu segar, proses produksi, diversifikasi produk, dan pengembangan mesin/peralatan. Gambar : 3 menunjukan keterkaitan industri pengolahan susu.

Gambar 3. Kerangka Keterkaitan Industri Pengolahan Susu [6].

2.4 Kesesuaian Pengembangan Fokus Riset Polinema (RIP).

Fokus penelitian di wilayah Ketahanan Pangan bersinergi dengan fokus riset polinema seperti ditunjukan Gambar 4.

Gambar 4. Fokus Riset Polinema 2016 (RIP).

2.5 Metode PID (Proportional Integral Derivative) PID (Proportional integral Derivative) adalah controller untuk 1212menentukan presisi suatu sistem instrumentasi dengan karakteristik adanya umpan balik pada sistem tersebut. Komponen kontrol PID ini terdiri dari tiga jenis yaitu Proportional, Integratif dan Derivatif. 111Ketiganya dapat dipakai bersamaan maupun sendiri-sendiri tergantung dari respon yang kita inginkan terhadap suatu plant. Aksi kendali proporsional mempunyai111 keunggulan untuk memperkecil kesalahan, dan aksi kendali integral mempunyai keunggulan untuk memperkecil kesalahan, dan aksi kendali differensial memiliki keunggulan meredam kekurangan tanggapan atau kelebihan tanggapan [8] .

Gambar 5. Blok Aksi Kontrol PID [8]

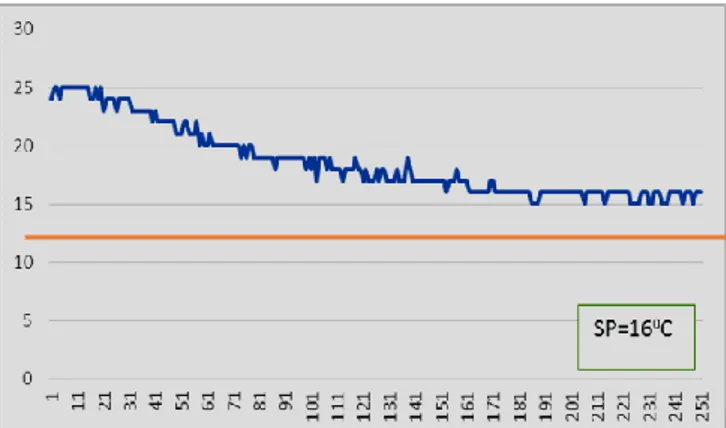

Metode PID Ziegler-Nichols I

Pada metode 111pertama respon motor dari plant didapatkan secara eksperimental dengan masukan unit-step seperti pada Gambar 6. Tipe dari respon tersebut adalah orde satu dengan 111transportation delay. Karakteristik dari respon adalah time delay (L) dan1 time constant (T) yang dapat diketahui dengan1212 menggambar garis singgung pada titik belok dari kurva, seperti yang ditunjukan pada Gambar 6. [8]

46

Cara menentukan garis singgung adalah membuat garis lurus dan menghimpit pada respon yang memiliki nilai linier paling banyak dan harus melalui nilai waktu 1212yang diperlukan oleh respon2323 untuk mencapai 63,2% dari nilai steady state respon. Respon ini didapatkan dari plantyang diberi masukan berupa unit-step.berikut adalah aturan

Ziegler-Nichols I yang ditunjukan pada Tabel 1.[5] Tabel 1. Aturan Ziegler-Nichols I [5]

2.6 Sistem Pendingin Peltier

Elemen Peltier atau Thermo - Electric Cooler (TEC)

merupakan suatu komponen listrik yang dapat menghasilkan temperatur dingin pada satu sisi dan temperatur panas pada pada sisi lainnya bila dialiri arus listrik. Kenaikan atau penurunan temperatur di persambungan bergantung pada arah aliran arus listrik. Aplikasi yang sering digunakan oleh sistem peltier adalah dengan memanfaatkan temperatur bagian dingin yang dihasilkan yaitu sebagai pendingin processor, AC mini, kulkas pada dispenser, pendingin minuman, dan pengatur temperatur akuarium. Sedangkan temperatur bagian panasnya dapat dibuang dengan memasangkan heat sink dan kipas. Besarnya koefisien performansi (COP) peltier adalah perbandingan antara kalor yang dihasilkan peltier dengan energi yang disuplai. Nilai dari COP peltier dapat ditentukan dari persamaan berikut :

……….. (1)

dimana R merupakan hubungan tahanan listrik (Ω.cm2), I merupakan arus listrik (A), k merupakan koefisien termal dari couple (W/cm.K), merupakan koefisien Seebeck (V/K), Th merupakan temperatur sisi panas, Tc adalah temperatur pada sisi dingin dan N adalah jumlah elemen/couple. Gambar 7 menunjukan sebuah piranti peltier.

Gambar : 7. Piranti Peltier (TEC) [11] .

III. METODE PENELITIAN

3.1 Menentukan Spesifikasi Sistem : a. Dimensi box (ruang),

Panjang : 50 cm

Lebar : 30 cm

Tinggi : 35 cm b. Berat Mekanik : ± 5Kg c. Bahan casis : Akrilik d. Sensor suhu : Lm35, DHT11

• Parameter range yang digunakan : Suhu : 250C -

150C Kelembaban ≥ 50

e. Processor : ATMEGA 16 f. Actuator : Peltier, Pompa DC g. Display : LCD 16 x 2 h. Tegangan Kerja

Sumber :Peltier = 7V, 6A Pompa DC = 3V, 5A Power Supply= 12V,20A Gambar 8. menunjukan dimensi sistem miniatur box penelitian.

Gambar 8. Dimensi Miniatur Ruang Penelitian

3.2 Merancang Sistem Diagram Blok

Pada dasarnya prinsip kerja sistem kontrol suhu dan kelembaban yang menggunakan metode PID ini adalah mengontrol suhu dan kelembaban di dalam box, di jaga temperaturnya agar selalu stedystate sesuai dengan masukan suhu yang diinginkan melalui set point. Sedangkan sistem kontrolnya memanfaatkan metode PID sehingga dapat mengurangi eror steady state. Keypad digunakan untuk memasukan nilai set-point (suhu dan kelembaban) dari nilai Kp, Ki dan Kd yang ingin dicapai yang ditampilkan melalui LCD. Setelah menentukan nilai set-point mikrokontroller ATmega16 akan mengolah data dengan membandingkan pembacaan suhu oleh sensor Lm35 dengan set-point yang telah ditentukan. Perbandingan antara suhu actual dengan suhu pada set-point akan menghasilkan error. Error akan diminimalisir dengan control PID yang ditanamkan pada mikrokontroller ATmega 16. Keluaran PID bekerja mengatur tegangan pada power supply melalui masukan

error dari selisih antara set-point dengan suhu yang terbaca oleh sensor suhu. Keluaran PID adalah sinyal PWM .Untuk mengatur PWM diatur didalam driver peltier melalui mosfet IRF250N. Kelembaban diatur dengan menggunakan relay yang berfungi untuk menghidupkan pompa dc jika kelembaban tidak sesuai dengan set-point. Tombol reset digunakan untuk mereset ATmega16. Apabila semua proses sudah berjalan sesuai set-point, maka keju akan dimasukkan untuk waktu tertentu agar mendapatkan produk keju yang maksimal. Gambar 9. menunjukan sistem blok diagram.

47

Gambar 9. Sistem Blok Diagram

Driver peltier (Gambar 10) menggunakan MOSFET IRF250n. Pada kaki optocoupler PC817 disambungkan dengan mikrokontroller masukan PWM. Optocoupler PC817 terdiri dari infrared (LED) yang dikopel dengan phototransistor . Phototransistor akan aktif apabila terkena cahaya. Saat pada PORT A0 dan A1 berlogika 1 ada tegangan yang melewati R1 Led aktif (di dalam optocoupler) sehingga arus akan mengalir dari Collector ke Emitor. Optocoupler jenis PC817 digunakan pada driver peltier ini sebagai komponen yang berfungsi men-trigger MOSFET IRF250n. Mosfet ini adalah tipe NPN atau MOSFET aktif apabila diberi logika “1” (high) maka pada Gate MOSFET IRF250n diberikan pulldown resistor agar logika yang terdapat pada MOSFET tidak mengambang. Dioda tipe 6A05 dipasang parallel pada driver peltier. Anoda diode dipasang searah dengan kutub negative (-) peltier menuju drain MOSFET. Dan Gambar 11 menunjukan driver relay untuk mengaktifkan pompa sprayer kelembaban. [3].

Gambar 10. Rangkaian Driver Peltier [7].

Gambar 11. Rangkaian Diver Relay [7].

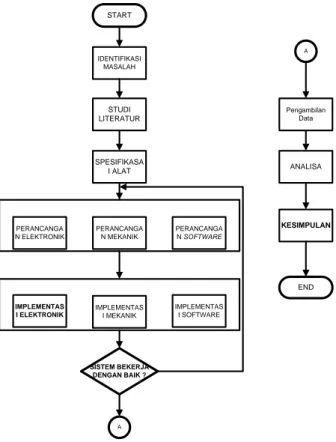

3.3 Merancang Diagram Alir Penelitian

Gambar 12 merupakan diagram alir penelitian ditunjukan dalam sebuah flowchart .

IDENTIFIKASI MASALAH STUDI LITERATUR SPESIFIKASA I ALAT PERANCANGA N ELEKTRONIK PERANCANGA N MEKANIK PERANCANGA N SOFTWARE IMPLEMENTAS I ELEKTRONIK IMPLEMENTAS I MEKANIK IMPLEMENTAS I SOFTWARE SISTEM BEKERJA DENGAN BAIK ? Pengambilan Data ANALISA KESIMPULAN START END A A

Gambar 12. Diagram Alir Penelitian

3.4 Perancangan Software

Perancangan Software untuk kendali sistem suhu pada peltier dijelaskan pada flowchart Gambar 13.

Start sistem untuk menghidupkan semua perangkat elektronik. Kemudian LCD menampilkan informasi. Setelah itu memasukan nilai Kp, Ki dan Kd dan menentukan set-point sistem yang akan dikontrol. Kemudian alat akan membaca suhu. Dari pembacaan sensor suhu akan terdapat

error. Error ini akan diminimalisir dengan pengurangan set-point dengan pembacaan suhu. Setelah itu error akan dikontrol oleh PID yang akan menghasilkan output berupa tegangan yang akan masuk kedalam peltier. kemudian sistem akan membaca kelembaban , jika kelembaban sistem <50% maka pompa akan ON selama 1 detik. Tetapi jika pompa >50% pompa akan OFF.

48

Gambar 13. Sistem Software

3.4 Perancangan PID Controller

Sistem control menggunakan metode PID. ditunjukan pada Gambar 14.

Gambar 14. Diagram Blok Kontroler

Input Kontroller PID berupa error yang merupakan selisih anatara Set Point dan suhu actual yang terukur oleh sensor Lm35. PID ini tertanamkan pada controller ATmega16. Keluaran dari PID berupa PWM yang diatur tegangannya kemudian masuk ke driver peltier, driver

peltier tersambung dengan PD0 dan PD01 (Port D 0&1)

pada minimum system) yang kemudian bisa mengalirkan tegangan pada peltier. Pada Port D5 tersambung sensor suhu. Senor suhu yang langsung terukur oleh sensor Lm35 masuk kembali menjadi error antara set point dan suhu actual pengukuran yang dilakukan oleh sensor Lm35. Error inilah yang dikurangi oleh control PID.

Perancangan PID dilakukan untuk menentukan nilai Kp, Ki dan Kd dari plan yang terkontrol dalam hal ini adalah suhu. Perancangan dilakukan dengan memberi masukan berupa unit step pada plan sehingga didapatkan respon. Dari respon tersebut dapat dilihat kurva respon berupa kurva S atau osilasi. Apabila respon berupa kurva S maka diguakan metode Ziegler Nichlos I.

Setelah mendapatkan respon, selanjutnya dilakukan perhitungan untuk Ziegler Nichlos 1 meggunakan perhitungan seperti yang ditunjukkan Tabel 2.

Tabel 2. Tuning PID Ziegler Nichols 1

L adalah delay time dan T adalah konstanta waktu tunda. Nilai- nilai tersebut kemudian dimasukkan pada rumus dibawah ini untuk mendapatkan nilai Kp, Ki dan Kd :

𝐾

𝑝= 𝐾

𝑝𝐾

𝑝=

𝐾𝑝𝑇𝐼

𝐾

𝑝= 𝐾

𝑝𝑥 𝑇

𝐷IV. Hasil dan Pembahasan

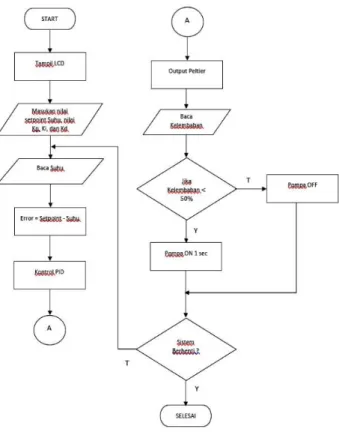

4.1 Respon Sistem Sebelum di Kontrol

Pengujian kontrol PID (Proportional Integral Derivative)

dilakukan untuk mengetahui bagaimana respon plant

(peltier) jika diberi control Kp, Ki dan Kd. Berdasarkan perhitungan menggunakan metode kurva reaksi Ziegler Nichols I didapatkan nilai Kp=5.53, Ki=8 dan Kd=2. Grafik respon hasil perhitungan metode kurva reaksi Ziegler Nichols I dengan SP=20,18,160C ditunjukan pada Gambar

15. dibawah ini.

Gambar 15. Grafik Respon Hasil Perhitungan Metode Ziegler Nichols I (Kp=5.53 Ki=8 Kd=2) Set Point 180C

Dari grafik respon dengan nilai Kp=5.53, Ki=8 dan Kd=2 yang ditunjukan pada Gambar 14 dapat dianalisa dari respon yang dihasilkan sebagai berikut :

1. Rise Time (tr)

Rise Time adalah waktu yang dibutuhkan untuk mencapai nilai setpoint pada awal starting dari suatu tanggapan respon sistem dengan nilai 10%-90%.

Setpoint 180C = 𝟗𝟎 𝟏𝟎𝟎 X 18 =16.20C =180C - 16.20C = 1.80C =180C + 1.80C = 19.80C X = tr = 13.11 menit

49

Present Overshoot adalah nilai yang menyatakan

perbandingna harga maskimum respon yang melampaui nilai

steady state pada saat repson awal sistem.

𝑃𝑂 =

𝑀𝑎𝑥 𝑃𝑒𝑎𝑘 − 𝑆𝑒𝑡𝑝𝑜𝑖𝑛𝑡

𝑆𝑒𝑡𝑝𝑜𝑖𝑛𝑡

𝑥 100%

Sehingga,𝑃𝑂 =

16−1818𝑥 100%

𝑃𝑂 = 11.11% 3. Time Peak (tp)Team Peak adalah waktu pada saat puncak tertinggi pada saat awal strating, yaitu pada saat 160C.

4. Time Settling (ts)

Time Settling adalah waktu yang digunakan pada saat keadaan steady state, yaitu pada saat 40 menit.

Table 3. Karakteristik Respon dengan nilai Kp=5.53, Ki=8 dan kd=2

Performa Respon Kurva Hasil

tr (rise time) 13,11 menit

ts (settling time) 40 menit

tp (peak time) 23.1 menit

Po (percent overshoot) 11.11%

Berdasarkan gambar grafik respon nilai Kp, Ki dan Kd nya didapatkan perhitungan metode Ziegler Nichols I

menunjukan bahwa sistem controller PID, suhu terjaga dengan baik dan sesuai dengan setpoint yang diinginkan . dalam pengujian dengan setpoint 180C masih terdapat

overshoot namun masih ada takaran toleransi dan suhu overshoot dapat kembali turun menuju ke setpoint.

Gambar 16. Grafik Respon Hasil Perhitungan Metode Ziegler Nichols I (Kp=5.53 Ki=8 Kd=2) Set Point 200C

Table 4. Karakteristik Respon dengan nilai Kp=5.53, Ki=8 dan kd=2 Set Point suhu 200C

Performa Respon Kurva Hasil

tr (rise time) 7 menit

ts (settling time) 11.33 menit

tp (peak time) 16.6 menit

Po (percent overshoot) 11.11%

Gambar 17. Grafik Respon Hasil Perhitungan Metode Ziegler Nichols I (Kp=5.53 Ki=8 Kd=2) . Set Point 160C

Table 5. Karakteristik Respon dengan nilai Kp=5.53, Ki=8 dan kd=2 Set Point suhu 160C

Performa Respon Kurva Hasil

tr (rise time) 17,16 menit

ts (settling time) 27.5 menit

tp (peak time) 31.3menit

Po (percent overshoot) 6.25%

Tabel 6. Data Hasil Pengujian Sampel Bahan Uji

No. SUHU PLANT (°C)

SUHU REFERENSI (ºC)

WAKTU (sec)

HASIL SAMPEL BAHAN UJI 1 2 3 4 5 16 20 19 18 17 17,32 16,40 19,50 19 18 640 910 1170 1457 1710

Hasil perngujian sampel bahan uji Table 6. menunjukan bahwa keju dengan pematangan paling baik adalah pada suhu 180C. Hal itu dapat dilihat dari karakteristik keju yang

sesuai dengan keju lunak. Pada suhu diatas 180C keju

mengalami perubahan pada kulit keju yang berwarna keputihan. Sementara pada suhu di bawah 180C keju

mengalami perubahan pada bentuk keju yang mengeras.

V.

K

ESIMPULAN50

Hasil Kajian dari data penelitian adalah,1. Proses pematangan keju didapatkan suhu terbaik untuk jenis keju lunak pada suhu 180C dalam waktu 1170 detik

(sec). dengan tingkat tekstur kulitnya berwarna lembut kekuningan.

2. Untuk mencapai nilai setpoint suhu 18 ºC diperoleh parameter kontrol stabil pada : (Kp=5.53, Ki=8, Kd=2) 3. Suhu maksimal yang bisa dicapai oleh sistem adalah

150C dengan waktu 44,5 menit.

4. Implementasi menggunakan kendali PID pada proses pematangan keju menggunakan metode Ziegler-Nicohls

respon suhu yang dihasilkan mampu menstabilkan suhu yang diinginkan dengan mendaptkan nilai parameter Kp=5.53, Ki=8 dan Kd=2.

Saran

Proses pendinginan menggunakan elemen peltier masih memiliki kekurangan, dimana arus yang digunakan terlalu besar sehingga daya yang digunakan juga besar. hal ini menyebabkan inefisiensi energi.

VI. DAFTAR PUSTAKA

[1]. Anonimus, 1998. Dewan Standardisasi Nasional, SNI

Susu Segar (SNI 01- 3141-1998). Dewan

Standardisasi Nasional, Jakarta.

[2]. Anonimus, 2007. Penuntun Kesehatan Masyarakat Veteriner (susu, daging dan telur). Fakultas Kedokteran Hewan. Universitas Syiah Kuala. Banda Aceh.

[3]. Aosong (Guangzhou) Electronics Co., “Temperature and Humidity Module. DHT11 Product Manual,” lembar data DHT11

[4]. Atmel Corporation, “8-bit AVR® Microcontroller with

4/8/16/32K Bytes In-System Programmable Flash.

ATmega48A, ATmega48PA, ATmega88A, ATmega88PA, ATmega168A, ATmega168PA, ATmega328, ATmega328P,” lembar data ATmega328P, Agustus 2010 [Revisi I Oktober 2014]

[5]. Desgraha, Gosi. 2015. Pengendalian Suhu dan

Kelembaban Proses Pematangan Keju

Menggunakan Kontroler PID Berbasis PLC

Malang: Universitas Brawijaya.

[6]. Dirjen Industri Argo dan Kimia., 2009. .RoadMap Industri susu. Departemen Perindustrian Jakarta. [7]. Frima Gandi*, Meqorry Yusfi. 2016. Perancangan

Sistem Pendingin Air Menggunakan Elemen Peltier

Berbasis Mikrokontroler ATmega8535 Jurusan

Fisika FMIPA Universitas Andalas

[8]. Ulfah Mediaty Arief. 2014. Aplikasi Kontrol PID Untuk Kontrol Suhu dan Humidity Pada Sistem Pengering Seledri

[9]. Hartati Chairunnisa. 2013. Aspek Nutrisi dan Karakteristik Organoleptik Keju Semi Keras Gouda pada Berbagai Lama Pemeraman (Nutritional Aspects and Organoleptic Characteristics at Different Time Ripened of Gouda Semi Hard

Cheeses)Fakultas Peternakan Unpad.

[10]. Scott, E.M. 1981. Cheesemaking Practice. Applied Science Publ. Ltd., Londo

[11]. Sundayani, dkk (2015). Rancang Bangun dan Realisasi

Sistem pendingin Berbasis TEC

(THERMOELECTRIC COOLER). Fakultas

Teknik Elektro. Universitas Telkom Bandung.

![Gambar 1. Keju Camembert [10].](https://thumb-ap.123doks.com/thumbv2/123dok/3188755.2345257/1.892.508.774.749.896/gambar-keju-camembert.webp)

![Gambar 6. Kurva Respon Garis Singgung [8]](https://thumb-ap.123doks.com/thumbv2/123dok/3188755.2345257/2.892.499.783.947.1124/gambar-kurva-respon-garis-singgung.webp)

![Tabel 1. Aturan Ziegler-Nichols I [5]](https://thumb-ap.123doks.com/thumbv2/123dok/3188755.2345257/3.892.476.818.117.411/tabel-aturan-ziegler-nichols-i.webp)