6

RANCANGAN PERBAIKAN EFEKTIVITAS MESIN SPINNING DENGAN MENGGUNAKAN METODE OVERALL EQUIPMENT EFFECTIVENESS

DAN GREY FMEA DI PT XYZ

Syumarlin Barat1, Khawarita Siregar2, Ikhsan Siregar2

Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara Jl. Almamater Kampus USU, Medan 20155

Email: salam_syin@yahoo.com Email: khawarita@usu.ac.id Email: siregar_ix@yahoo.co.id

Abstrak. PT XYZ merupakan perusahaan yang bergerak dibidang manufaktur pembuatan produk beton sentrifugal. Kendala yang dihadapi PT XYZ adalah tingginya tingkat downtime yang terjadi pada mesin spinning tahun 2012-2013 yang mencapai 81,33 jam sehingga berpengaruh pada rendahnya efektivitas mesin tersebut. Masalah ini diselesaikan dengan menggunakan metode Overall Equipment Effectiveness (OEE) yang mengaplikasikan Grey Failure Mode and Effect Analysis (FMEA) dalam menentukan prioritas perbaikan. Digram pareto digunakan untuk menentukan faktor dari six big losses yang paling kritis pada metode OEE. Hasil pengukuran diperoleh nilai OEE berada di bawah 85 % (standar OEE World Class). Faktor six big losses yang paling berpengaruh berdasarkan diagram pareto adalah reduced speed. Berdasarkan analisis menggunakan Grey FMEA bahwa penyebab kegagalan mesin spinning dapat diperbaiki dengan melakukan perawatan terhadap umur mesin cukup tua (Γ(red: Gamma)=0,47), operator yang tidak konsentrasi (Γ=0,56), kecepatan mesin dan operator tidak sama (Γ=0,56).

Kata kunci: Mesin Spinning, OEE, Six Big Losses, Reduced Speed, Grey FMEA

Abstract. Abstract. PT XYZ is a company engaged in manufacturing concrete products manufacturing centrifuges. Obstacles faced PT XYZ is the high level of downtime that occurs on the engine spinning the year 2012-2013 to reach the 81,33 hours so the effect on the low effectiveness of the machines. This issue is resolved by using the method of Overall Equipment Effectiveness (OEE) which apply Grey Failure Mode and Effect Analysis (FMEA) in determining priorities for improvement. Pareto diagram used to determine factors of the six big losses are the most critical in the OEE method.

Measurement results are obtained under the OEE value 85% (OEE of World Class standard). The factors most influential six big losses based on pareto diagrams are reduced speed. Based on the analysis of using Grey FMEA that causes failure of the engine spinning can be corrected by performing the treatment against the life of the engine is quite old (Γ (red: Gamma) = 0,47), the operator of which is not concentration (Γ = 0,56), the speed of the machine and the operator are not the same (Γ = 0,56).

Keyword : Spinning Machine, OEE, Six Big Losses, Reduced Speed, Grey FMEA

1Mahasiswa Departemen Teknik Industri Fakultas Teknik Universitas Sumatera Utara

2Dosen Departemen Teknik Industri Fakultas Teknik Universitas Sumatera Utara

7 1. PENDAHULUAN

Dalam menghadapi persaingan antar industri manufaktur yang semakin ketat dewasa ini, baik dari segi kualitas maupun dari segi harga, setiap perusahaan dituntut untuk mampu mengoptimalkan penggunaan segala sumber daya yang dimilikinya. Perusahaan harus berupaya melakukan perbaikan yang berkelanjutan agar mampu meningkatkan daya saingnya.

Sumber daya yang sangat penting yang harus dioptimalkan penggunaannya adalah mesin produksi. Mesin produksi sangat menentukan mampu atau tidaknya perusahaan memenuhi permintaan pasar. Mesin produksi yang mengalami gangguan akan menimbulkan kerugian bagi perusahaan karena selain dapat menurunkan tingkat efektivitas mesin juga mengakibatkan adanya biaya yang harus dikeluarkan. Maka untuk mengantisipasi masalah tersebut, mesin/peralatan harus senantiasa dievaluasi, sehingga diperoleh sistem perawatan yang baik untuk mesin-mesin produksi.

PT XYZ merupakan perusahaan yang bergerak dibidang manufaktur pembuatan produk beton sentrifugal terbesar di Indonesia. Pada perusahaan ini sering dijumpai adanya permasalahan di lantai produksi khususnya mesin spinning yang mengalami kerusakan mesin. Pada Juni 2012 hingga Mei 2013, mesin spinning mengalami downtime 81,33 jam dengan 3 sampai 9,67 jam setiap bulannya.

Kerusakan pada mesin spinning mengakibatkan proses produksi terhenti dan produk yang sedang dalam proses akan menjadi cacat karena bahan yang digunakan adalah bahan beton yang cepat mengeras. Produk yang cacat akan merugikan perusahaan dari segi finansial.

Masalah lain yang timbul adalah adanya idle time, setup dan adjustment. Hal ini akan mengakibatkan turunnya tingkat efektivitas mesin spinning.

Pengukuran Overall Equipment Effectiveness (OEE) dilakukan dengan memperhatikan tiga hal penting, yaitu availability rate, peformance rate, dan rate of quality product. Ketiga jenis faktor tersebut umumnya dijabarkan kedalam beberapa jenis losses (kerugian), yaitu breakdown losses, set up and adjustment, idle and minor stoppage, reduce speed, process defect, dan reduce yield (Nakajima, 1988). Penerapan OEE memiliki manfaat untuk menentukan prioritas dalam usaha meningkatkan OEE dan peningkatan produktivitas (Nachnul Anshori dkk., 2013).

Perbaikan yang dilakukan dalam penelitian ini adalah dengan menggunakan Grey Failure Mode and Effect Analysis (FMEA). Penggunaan metode Grey FMEA memberikan kesimpulan yang mengacu pada rancangan perbaikan terhadap faktor prioritas penyebab kecacatan untuk memperbaiki kualitas pipa baja spiral (Asep Ridwan dkk., 2011). Oleh karena itu penelitian ini penting dilakukan dengan menggunakan Overall Equipment Effectiveness dan Grey FMEA dan diharapkan dapat memberikan solusi untuk masalah mesin spinning yang tidak efektif pada PT XYZ.

2. METODE

Penelitian ini dilakukan di salah satu Perusahaan produksi tiang pancang di Sumatera Utara. Objek dalam penelitian ini adalah mesin spinning yang berfungsi untuk pemutaran cetakan dalam pembuatan spun pile dan spun pole.

Data yang digunakan adalah data historis perusahaan seperti data produksi, data kerusakan mesin, waktu setup, waktu pemeliharaan, data frekwensi dan data waktu perbaikan mesin.

Sedangkan data penyebab kerusakan mesin dilakukan dengan brainstorming dengan pihak QC dan Engineering.

Penelitian ini menggunakan pendekatan Overall Equipment Effectiveness (OEE) sebagai indikator penilaian keefektifan kinerja mesin secara keseluruhan. OEE terdiri dari availability efficiency, performance efficiency dan quality efficiency dengan standar global (OEE world class) >85%.

Pemilihan faktor six big losses (equipment failure, setup & adjustment, reduced speed, idling & minor stoppages, process defect dan reduce yield) digambarkan dengan pareto diagram untuk melihat faktor yang paling kritis. Sedangkan untuk perbaikan digunakan metod Grey Failure Mode Effect Analysis (FMEA). Grey FMEA pada dasarnya sama seperti tampilan FMEA, namun dalam perhitungan Risk Priority Number (RPN) menggunakan rumus Grey Theory. Penggunaan Grey FMEA memberikan kesimpulan pada rancangan perbaikan terhadap faktor prioritas penyebab kerusakan untuk memperbaiki efektivitas mesin spinning.

3. HASIL DAN PEMBAHASAN

3.1. Overall Equipment Effectiveness

Overall Equipment Effectiveness (OEE) merupakan indikator yang digunakan untuk menentukan performance keseluruhan sistem. Dari data historis, dengan menghitung Availability Efficiency (Aeff), Performance Efficiency (Peff) dan

8

Quality Efficiency (Qeff), diperoleh nilai OEE dari hasil seperti pada Tabel 1.

Tabel 1. OEE Mesin Spinning No. Bulan Aeff

(%)

Peff (%)

Qeff (%)

OEE (%) 1 Jun-12 97,43 79,48 99,83 77,30 2 Jul-12 98,40 80,56 99,87 79,17 3 Agust-12 96,84 77,66 99,66 74,95 4 Sep-12 97,92 83,69 99,87 81,84 5 Okt-12 97,59 76,22 99,71 74,16 6 Nov-12 98,72 74,46 99,91 73,44 7 Des-12 97,68 70,95 99,77 69,15 8 Jan-13 98,33 83,38 99,87 81,88 9 Feb-13 96,92 81,06 99,77 78,38 10 Mar-13 98,58 75,08 99,86 73,91 11 Apr-13 97,72 83,39 99,75 81,28 12 Mei-13 98,19 79,75 99,82 78,17 Sumber: pengolahan data

Tabel 1 menunjukkan nilai OEE mesin spinning dari periode Juni 2012 sampai Mei 2013. Nilai tersebut menunjukkan bahwa mesin spinning tidak beroperasi secara efektif dan produktif. Hal ini ditunjukkan dengan nilai OEE masih berada di bawah standar, yaitu 85% (Stamatis, 2010). Pada Tabel 1 juga memperlihatkan bahwa dari 3 faktor OEE hanya performance efficiency yang masih dibawah standar yaitu 95%, sedangkan untuk availability efficiency (90%) dan quality efficiency (99%) sudah memenuhi standar.

Oleh karena itu, perbaikan akan berfokus pada peningkatan perfomansi mesin sehingga akan dapat meningkatkan OEE.

Menurut Japan Institute of Plant Maintenance (JIPM), OEE yang berada antara 60% - 80%

mengindikasikan dalam kondisi wajar dan sudah hampir mencapai tingkat OEE standar dunia, akan tetapi menunjukkan ada ruang yang besar untuk improvement. Adapun perbaikan yang dilakukan adalah meningkatkan performance efficiency, karena masih berada di bawah standar (95%).

3.2. Six Big Losses

Faktor-faktor dari six big losses yang paling berpengaruh terhadap efektivitas mesin, dapat dilihat dengan melakukan perhitungan time loss untuk masing-masing faktor tersebut, seperti yang terlihat pada Tabel 2.

Tabel 2. Six Big Losses Mesin Spinning

No. Jenis Losses

Time Loss (Jam)

Perse ntase

(%)

Kumulatif (%) 1 Reduced

Speed 1210 88,10 88,10 2 Equipment

Failure 81 5,92 94,01

3 Setup and

Adjustment 42 3,11 97,12 4 Idling & Minor

Stoppages 30 2,25 99,37 5 Process Defect 8 0,63 100 6 Reduced Yield 0 0,00 100

Jumlah 1374

Sumber: pengolahan data

Tabel 2 diatas menunjukkan bahwa dari keenam faktor six big losses, losses yang memiliki time loss tertinggi adalah reduced speed dengan persentase 88,10% dan losses yang memiliki time losses terendah adalah process defect dengan persentase 0,63%. Dari hasil pengurutan persentase faktor six big losses tersebut akan digambarkan diagram pareto sehingga terlihat jelas urutan dari keenam faktor yang mempengaruhi efektivitas pada mesin spinning. Diagram pareto dapat dilihat pada Gambar 1.

Gambar 1. Pareto Diagram

Berdasarkan Gambar 1 di atas, diperoleh bahwa faktor yang memberikan kontribusi terbesar dari faktor six big losses tersebut adalah reduced speed sebesar 88,10%. Reduced speed losses terjadi karena diakibatkan tidak stabilnya kecepatan mesin produksi saat pengoperasian berlangsung (kecepatan operasi aktual yang rendah dari kecepatan operasi ideal) sehingga berpengaruh kepada time losses yang tinggi.

Total Time Loss 1211 81 43 31 9

Percent 88.1 5.9 3.1 2.2 0.6

Cum % 88.1 94.0 97.1 99.4 100.0

Jenis Kegagalan

Process Defect

Idling and Minor Stoppages Setup and Adjustment Equipment Failure Reduced Speed 1400 1200 1000 800 600 400 200 0

100 80 60 40 20 0

Total Time Loss Percent

Pareto Chart of Jenis Kegagalan

9

Menurut Aturan Pareto (Aturan 80%) bahwa 80% dari problem dapat diselesaikan jika penyebab utamanya yang umumnya ditimbulkan oleh sekelompok kecil (20%) dapat diselesaikan (Dale H.

Besterfield, 1998). Oleh karena itu, nilai persentase kumulatif mendekati atau sama dengan 80%

menjadi prioritas permasalahan yang akan diperbaiki. Faktor reduced speed akan dianalisa dengan menggunakan cause and effect diagram.

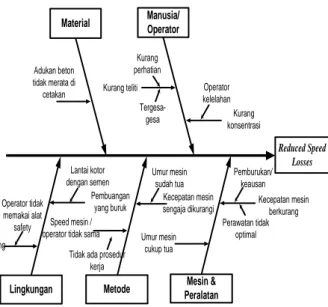

Diagram sebab akibat untuk reduced speed losses berdasarkan faktor-faktor penyebabnya berdasarkan hasil brainstorming dengan pihak QC dan Engineering ditunjukkan pada Gambar 2.

Manusia/

Operator

Mesin &

Peralatan

Reduced Speed Losses

Kecepatan mesin berkurang Perawatan tidak

optimal Pemburukan/

keausan Kurang konsentrasi Tergesa-

gesa

Operator kelelahan

Umur mesin cukup tua Material

Metode

Kecepatan mesin sengaja dikurangi Umur mesin

sudah tua

Lingkungan

Pembuangan yang buruk

Bising

Kurang teliti Kurang perhatian Adukan beton

tidak merata di cetakan

Tidak ada prosedur kerja Speed mesin / operator tidak sama Operator tidak

memakai alat safety

Lantai kotor dengan semen

Gambar 2. Cause and Effect Diagram Reduce Speed

Gambar 2 di atas menunjukkan tentang cause and effect diagram dari reduced speed loss. Faktor yang menjadi tinjauan dari reduced speed losses adalah faktor material, manusia, lingkungan, metode dan mesin/peralatan. Selanjutnya faktor penyebab dari cause and effect diagram akan dibahas dengan menggunakan Grey Failure Mode and Effect Analysis (FMEA).

3. 3. Grey FMEA

Failure Mode Effect and Analysis (FMEA) merupakan suatu metode yang digunakan untuk mengidentifikasi sumber-sumber dan akar penyebab dari suatu masalah yang ada. Metode FMEA cocok untuk penerapan Grey Theory.

Keuntungan utama dari penerapan Grey Theory untuk FMEA adalah kemampuan menentukan bobot yang berbeda untuk masing-masing faktor dan tidak memerlukan fungsi utilitas bentuk apapun. Perhitungan dengan metode Grey FMEA dilakukan dengan 5 langkah, yaitu:

1. Membangun seri perbandingan

(pada tahap ini memasukkan nilai severity, occurrence, dan detection pada masing-masing tipe kegagalan).

2. Menetapkan seri standar

(menetapkan nilai severity, occurrence, dan detection yang terkecil)

3. Mencari perbedaan antara seri standar dengan seri perbandingan

(Pada tahap ini dilakukan dengan mengurangi nilai dari seri perbandingan dengan seri standar) 4. Menghitung koefisien relasional grey dan

derajat hubungan grey

Dihitung dengan menggunakan rumus max )

(

max ) min

0 (

k k

oj i

5. Mengurutkan tingkat risiko berdasarkan prioritas.

(pada tahap ini diakukan pengurutan nilai dari terkecil hingga terbesar, faktor yang akan dianalisis adalah 3 faktor risiko dengan bobot terkecil)

Berdasarkan perhitungan Grey FMEA untuk reduced speed loss. Nilai Grey FMEA dapat dilihat pada Tabel 3.

Tabel 3. Urutan Tingkat Risiko Grey

Process Function 01(1) 01 (2) 01(3) 0i

Umur mesin cukup tua 0,33 0,40 0,67 0,47 Operator tidak konsentrasi 0,33 0,67 0,67 0,56 Kecepatan mesin dan

operator tidak sama 0,33 0,67 0,67 0,56 Kecepatan mesin sengaja

dikurangi 0,33 0,67 0,67 0,56

Operator Kurang teliti 0,33 0,40 1,00 0,58 Kecepatan mesin berkurang 0,33 0,40 1,00 0,58 Lingkungan yang bising 0,40 0,50 1,00 0,63 Pembuangan yang buruk 0,33 1,00 0,67 0,67 Adukan beton tidak merata 0,40 0,67 1,00 0,69 Sumber: pengolahan data

Berdasarkan hasil nilai bobot perhitungan Grey FMEA yang diperoleh pada Tabel 3, maka 3 prioritas perbaikan yang harus dilakukan untuk reduced speed losses dengan mengacu pada faktor resiko penyebab losses tertinggi adalah umur mesin cukup tua (Γ=0,4667), operator tidak konsentrasi (Γ=0,5556) dan kecepatan mesin dan operator tidak sama (Γ=0,5556). Oleh sebab itu dalam estimasi peningkatan efisiensi, ketiga faktor inilah yang perlu mendapatkan prioritas perbaikan. Oleh karena itu, beberapa perbaikan harus dilakukan adalah:

10

1. Berdasarkan perhitungan Grey FMEA diperoleh bahwa mesin menjadi prioritas perbaikan.

Untuk itu perlu dilakukan penggantian peralatan/mesin, melakukan perawatan mesin secara berkala dan optimal.

2. Rendahnya efektivitas mesin juga dipengaruhi oleh rendahnya peran dari operator. Hal itu bisa diperbaiki dengan mengadakan training, coaching, mentoring dan meningkatkan pengawasan terhadap tenaga kerja serta operator juga harus bisa memanfaatkan waktu jam istirahat dengan baik.

3. Rendahnya nilai OEE dipengaruhi oleh tingginya set-up and adjustment. Set-up and adjustment mesin membutuhkan waktu 15 menit. Oleh karena itu, hal yang harus dilakukan adalah mengurangi set-up sampai kurang dari 10 menit (Nakajima). Perbaikan ini mengharuskan perubahan sistem kerja seperti penggantian peralatan secara berkala harus dilaksanakan sehingga meningkatkan performansi mesin.

4. Melakukan preventive maintenance terencana untuk mengembalikan kondisi mesin agar tidak sering rusak

5. Mendukung pelaksanaan autonomous maintenance dengan menciptakan lingkungan kerja yang sehat, nyaman dan aman, memberikan penghargaan, serta memberikan pelatihan bagi operator

6. Menghilangkan sumber masalah dan area yang tidak terjangkau dengan menemukan cara yang tepat untuk membersihkan pada bagian-bagian yang sukar dijangkau.

KESIMPULAN

Mesin spinning pada PT XYZ berada pada kondisi tidak efektif dapat dilihat dari nilai OEE yang berada di bawah standar OEE world class (85%) yaitu 69,15%-81,88%. Faktor six big losses yang mempengaruhi rendahnya efektivitas mesin spinning adalah reduced speed loss. Dari perhitungan Grey FMEA untuk reduced speed losses, yang menjadi faktor resiko penyebab losses tertinggi adalah umur mesin cukup tua (Γ=0,4667), operator tidak konsentrasi (Γ=0,5556) dan kecepatan mesin dan operator tidak sama (Γ=0,5556). Oleh sebab itu dalam estimasi peningkatan efisiensi, ketiga faktor inilah yang perlu mendapatkan prioritas perbaikan. Perbaikan terhadap umur mesin yang tua dapat diatasi dengan melakukan preventive maintenance seperti penggantian komponen secara berkala dan mengurangi waktu setup mesin. Sedangkan untuk operator yang tidak konsentrasi dan kecepatan yang tidak seimbang dengan mesin dapat diatasi dengan melakukan training dan teaching agar

operator semakin mahir dan produktif dalam bekerja.

DAFTAR PUSTAKA

Anshori, Nachnul dan M. Imron Mustajib.2013.

Sistem Perawatan Terpadu (Integrated Maintenance System). Graha Ilmu:

Yogyakarta.

Besterfield , Dale H..1998. Quality Control. Fifth Edition. New Jersey: Prentice Hall, Inc.

Nakajima, S. 1998. Introduction to Total Productive Maintenance, Cambridge, MA, Productivity Press, Inc,.

Ridwan, Asep dkk.. 2011. Penggunaan Grey FMEA untuk Memperbaiki Mutu Pipa Baja Spiral dalam Penerapan Six Sigma. Jurusan Teknik Industri UNTIRTA.

Stamatis, D.H. 2010. The OEE Primer Understanding OEE, Reliability, and Maintainability:

Productivity Press. New York