PERANCANGAN PENJADWALAN PRODUKSI UNTUK MENGURANGI TINGKAT KETERLAMBATAN PENGIRIMAN PRODUK CASING CAP DI PT.

PRIMATECH PRESISI UTAMA

Muhamad Hafiz Aulia Widayanko1, Muhammad Rizki Satria2, Reza Budi Satria3

Jurusan Teknik Industri, Fakultas Teknik, Universitas Bina Nusantara Jl. K.H. Syahdan No. 9 Kemanggisan – Palmerah, Jakarta Barat 11480

Email: hafizwidayanko@gmail.com Email: mr.satriaa@gmail.com

Email: rezaurie@gmail.com

Abstrak. PT. Primatech Presisi Utama merupakan perusahaan yang bergerak di bidang

manufacturing, yang kegiatan produksinya dilakukan berdasarkan pesanan konsumen

(make-to-order). Perusahaan sering mengalami keterlambatan pengiriman, khususnya pada produk

casing cap. Diketahui penjadwalan produksi yang tidak terjadwal menjadi penyebab utama terjadinya keterlambatan pengiriman produk casing cap, sehingga proses perancangan penjadwalan proses produksi dilakukan dengan metode Master Production Scheduling (MPS) dan Rough-Cut Capacity Planning (RCCP). RCCP digunakan untuk mengetahui kapasitas produksi produk casing cap. Selain menggunakan 2 metode tersebut, dilakukan usulan perbaikan dengan pengadaan check sheet pada proses autolathe dan benchlathe. Hasil yang dicapai setelah menggunakan penjadwalan produksi, terjadi peningkatan produksi pada produk casing cap yang sebelumnya pada bulan Juni 2013 hanya mencapai rata-rata 1.344 pcs perhari menjadi 2.033 pcs rata-rata per harinya pada Juli 2013 .

Kata Kunci: Master Production Scheduling (MPS), Rough-Cut Capacity Planning (RCCP),

Penjadwalan Produksi, Check Sheet.

Abstract. PT. Primatech Presisi Utama is a company enganged in the manufacturing, the

production process based on customers order (make-to-order). The company often experience delays in delivery product, especially casing cap product. Production planning which not available is becoming the main reason of casing cap shipment delay. One of alternative solution is using Master Production Scheduling (MPS) and Rough Cut Capacity Planning (RCCP) methods to reduce any possibility of the delay. Beside, an improvement could be also providing check sheet in autolathe and benchlate station. The output of using the methods are production growth of casing cap on July, 2013, which reach 2.033 pieces a day. Before using this method, the output only reach 1.344 pieces a day.

Keywords: Master Production Scheduling (MPS), Rough-Cut Capacity Planning (RCCP),

1. PENDAHULUAN

Pada saat ini, perkembangan industri

otomotif di Indonesia mengalami

kemajuan yang cukup pesat. Pangsa pasar

yang luas serta kebutuhan akan

transportasi yang tinggi adalah beberapa faktor yang menarik minat para produsen otomotif untuk berinvestasi di Indonesia.

Perkembangan industri otomotif

menciptakan persaingan antar produsen otomotif untuk menguasai pasar yang ada di Indonesia. Angka penjualan sepeda motor di Indonesia periode Januari - Juli 2013 tercatat 4.643.844 unit yang telah terjual sedangkan untuk periode yang sama pada tahun 2013 tercatat 4.328.642 unit yang terjual sehingga terjadi peningkatan sekitar 7,28% untuk penjualan tahun 2013 (Akib, 2013). Agar terus bertahan dalam persaingan yang semakin kompleks, setiap produsen otomotif harus terus mencari

problem solving untuk setiap dinamika

masalah yang dihadapi.

Permintaan konsumen yang fluktuatif menjadi salah satu masalah yang kerap

dihadapi oleh produsen otomotif.

Penyesuaian terhadap permintaan sangat diperlukan untuk menentukan target produksi agar tidak meleset saat memenuhi kebutuhan pasar. Dalam hal ini para produsen harus memperhitungkan baik segi kepraktisan dan efesiensi karena produsen bukan hanya terfokus pada produksi, tetapi juga terhadap demand dan

trend yang ada di masyarakat. Peran supplier menjadi sangat berarti dalam

membantu tugas produsen untuk

memenuhi proses produksinya. dimana hubungan antara produsen dengan supplier merupakan suatu rantai proses yang saling berhubungan.

PT. Primatech Presisi Utama merupakan salah satu perusahaan yang bergerak di bidang manufacturing yang membuat produk berdasarkan pesanan konsumen (make-to-order). Salah satu konsumen dari PT. Primatech Presisi Utama adalah PT. Hi-Lex Indonesia. Sebagai supplier, PT. Primatech Presisi Utama dituntut untuk

menyelesaikan order sebelum batas due

date yang telah ditentukan. Namun dalam

usaha pemenuhan order, masih sering terjadi keterlambatan pengiriman. Jenis

komponen yang memiliki tingkat

keterlambatan paling tinggi adalah produk

casing cap (2C10399BO) dimana telah

terjadi 32 keterlambatan dari 48 pengiriman yang dilakukan selama periode bulan Januari-Juni 2013. Keterlambatan yang terjadi mayoritas disebabkan oleh sistem perencanaan produksi yang tidak terintegrasi. Saat ada order yang masuk dari konsumen, perusahaan langsung menerima order tanpa mempertimbangkan kapasitas produksi yang tersedia. Selain itu, PT. Primatech Presisi Utama juga belum memiliki penjadwalan produksi, sehingga selama ini perusahaan hanya bekerja berdasarkan pertimbangan dan pengalaman dari kepala bagian produksi. Melihat permasalahan diatas, perusahaan perlu melakukan perbaikan terutama pada

bagian produksi. Tidak adanya

penjadwalan produksi menjadi masalah utama yang menyebabkan terjadinya keterlambatan pengiriman. Penjadwalan produksi akan menjadi pedoman untuk perusahaan agar dapat melakukan kegiatan produksi secara terencana dan terkendali

sehingga kepuasan konsumen dapat

tercapai karena terpenuhnya order

terhadap produk tepat waktu dan tepat jumlah (Siregar, 2013:54).

2. METODE PENELITIAN

Penelitian ini dilakukan di PT. Primatech Presisi Utama dengan teknik observasi langsung pada bagian produksi, dengan menggunakan alat bantu berupa alat tulis, stopwatch. Dimana objek yang diteliti adalah produk casing cap (2C10399BO) dengan bahan baku kuningan berdiameter 7,5 mm. Pengumpulan data dilakukan berupa data actual delivery periode Januari – Juni 2013 untuk mengetahui tingkat keterlambatan pengiriman yang terjadi. , data urutan proses produksi, waktu proses produksi untuk menghitung waktu siklus

dan waktu baku proses produksi, data jumlah hari kerja dan jam kerja untuk menghitung kapasitas produksi yang dibutuhkan, dan data permintaan produk

casing cap pada tahun 2012 untuk

menghitung peramalan permintaan produk 6 bulan ke depan (Juli – Desember 2013). Data permintaan produk casing cap tahun 2012 membentuk pola data random, sehingga dalam perhitungan peramalan digunakan 3 metode peramalan yaitu regresi linier, moving average dan holt. Dimana hasil perhitungan peramalan permintaan produk casing cap akan digunakan untuk mengetahui master

schedule pada Master Production

Schedule (MPS). Kemudian data master schedule akan dipadukan oleh perhitungan

waktu baku yang akan digunakan untuk merancang penjadwalan produksi dengan memperhatikan kapasitas produksi yang tersedia berdasarkan perhitungan metode

Rough-Cut Capacity Planning (RCCP).

3. HASIL DAN PEMBAHASAN

A.Peramalan

Dalam membuat penjadwalan produksi, hal pertama yang dilakukan adalah melakukan perhitungan forecast. Data

yang diperlukan untuk menghitung

forecast adalah data permintaan pada

tahun 2012. Berikut adalah data

permintaan pada tahun 2012.

Tabel 1. Permintaan Casing Cap Tahun 2012

Berikut adalah pola data yang dibentuk oleh permintaan casing cap tahun 2012.

Gambar 1. Grafik Permintaan Casing Cap Tahun 2012

Dengan melihat grafik diatas, dapat disimpulkan bahwa pola yang dibentuk oleh data permintaan pada tahun 2012 merupakan pola data random, dimana . untuk menghitung peramalan dengan pola data random, dapat digunakan beberapa metode permalan, yaitu:

1. Peramalan regresi linier 2. Peramalan moving average

3. Peramalan double exponential

smoothing 2 parameter (Metode Holt)

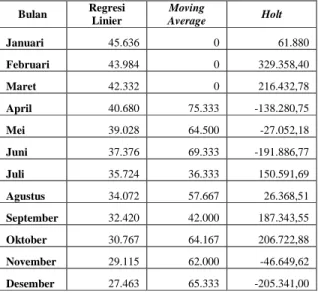

Tabel 2. Perhitungan Forecasting Metode Regresi Linier, Moving Average, Holt

Bulan Regresi Linier Moving Average Holt Januari 45.636 0 61.880 Februari 43.984 0 329.358,40 Maret 42.332 0 216.432,78 April 40.680 75.333 -138.280,75 Mei 39.028 64.500 -27.052,18 Juni 37.376 69.333 -191.886,77 Juli 35.724 36.333 150.591,69 Agustus 34.072 57.667 26.368,51 September 32.420 42.000 187.343,55 Oktober 30.767 64.167 206.722,88 November 29.115 62.000 -46.649,62 Desember 27.463 65.333 -205.341,00

Untuk menentukan metode yang akan dipakai maka diperlukan proses seleksi untuk ketiga metode tersebut. Proses seleksi dilakukan dengan melakukan perbandingan MSE, MAD, dan MAPE dari masing-masing metode.

Bulan Permintaan Januari 52.000 Februari 67.000 Maret 107.000 April 19.500 Mei 81.500 Juni 8.000 Juli 83.500 Agustus 34.500 September 74.500 Oktober 77.000 November 44.500 Desember 27.500

Tabel 3. Perhitungan MSE, MAD, dan MAPE Untuk Setiap Metode

Metode MSE MAD MAPE Regresi Linier 1.191.267.088 19.825 36.550

Moving Average 6.444.041.667 11.653 44.722

Holt 21.182.535.776 8.918 47.457

Melihat Tabel 3 di atas terlihat bahwa metode regresi linier memiliki 2 error yang

terkecil yaitu MSE dan MAPE

dibandingkan dua metode lainnya,

sehingga untuk permintaan periode Juli-Desember 2013 menggunakan hasil dari peramalan regresi linier.

B.Waktu Siklus, Waktu Normal, dan Waktu Baku

Perhitungan waktu baku memiliki tujuan untuk mengetahui waktu standar dalam memproduksi satu produk khususnya pada penelitian ini adalah casing cap

(2C10399BO). Ada beberapa tahap yang digunakan untuk mengolah data waktu siklus menjadi waktu baku.

1. Pengambilan waktu siklus sebanyak 30 kali dengan menggunakan bantuan alat ukur stopwatch. Tujuannya untuk mencari nilai mean dari waktu siklus itu sendiri. berikut nilai mean dari waktu siklus dari masing-masing workstation.

Tabel 4. Rata-rata waktu siklus setiap workstation

Workstation Rata-rata Waktu Siklus (detik) Auto lathe 22,61

Bench lathe 10,98 2. Uji Keseragaman Data

Uji keseragaman data dilakukan dengan

menggunakan tingkat keyakinan

(confidence level) 95% dan tingkat ketelitian 5%. Untuk angka devisiasi standar (k) yang dipakai adalah 2. Berikut adalah perhitungan uji keseragaman data.

Tabel 5. Hasil Uji Keseragaman Data

Worktation Autolathe Benchlathe Batas Kontrol

Atas (detik) 23,59 13,46 Batas Kontrol

Bawah (detik) 21,62 8,50

3. Uji Kecukupan Data

Uji kecukupan data dilakukan dengan

menggunakan tingkat keyakinan

(confidence level) 95% dan tingkat ketelitian 5%. Untuk angka devisiasi standar (k) yang dipakai adalah 2. Berikut adalah perhitungan uji kecukupan data.

Tabel 6. Hasil Uji Kecukupan Data

Workstation Jumlah Pengamatan yang diperlukan Autolathe 1 Benchlathe 20

4. Perhitungan Waktu Normal

Tabel 7. Faktor Penyesuian auto lathe

FAKTOR Kelas Lambang Penyesuaian Keterampilan Excellent B2 0.08

Usaha Good C1 0.05 Kondisi Kerja Average D 0

Konsistensi Excellent B 0.03

Total 0.16

Tabel 8. Faktor Penyesuian bench lathe

FAKTOR Kelas Lambang Penyesuaian Keterampilan Average D 0 Usaha Average D 0 Kondisi Kerja Average D 0 Konsistensi Fair E -0.02

Total -0.02

Menurut pengamatan pada tabel 7 dan 8 didapatkan hasil faktor penyesuaian

workstation 1 sebesar 16% dan work station 2 sebesar -2%. Sehingga

perhitungan waktu normal dapat diketahui sebagai berikut.

Tabel 9. Waktu Normal Untuk Setiap

Workstation

Workstation Waktu Normal (detik)

Autolathe 26,22

Benchlathe 10,76

5. Perhitungan Waktu Baku

Menurut pengamatan dengan

menggunakan data westinghouse

didapatkan hasil faktor kelonggaran untuk workstation 1 sebesar 28,5% dan

workstation 2 sebesar 53,5%. Sehingga

perhitungan waktu baku dapat diketahui dengan perhitungan sebagai berikut.

Workstation 1

WB = WN + (% allowance x Waktu Normal) = 26,22 + (28,5% x 26,33)

= 33,70 detik Workstation 2

WB = WN + (% allowance x Waktu Normal) = 10,76 + (53,5% x 10,76)

= 16,52 detik

C.Master Production Schedule (MPS)

Dalam melakukan perhitungan MPS terdapat elemen yang disebut dengan

demand time fences dan planning time fences. Demand time fences merupakan

panjangnya masa perencanaan yang dilakukan oleh perusahaan sedangkan untuk planning time fences merupakan masa dimana perubahan pemesanan tidak diperbolehkan oleh pihak

customer. Berikut adalah MPS untuk

peride Juli-Desember 2013 casing cap (2C10399BO).

Tabel 10. Perhitungan Master Production

Schedule Item No

Lead Time 1 0

On Hand 0 1

Lot Size 1 6

Periode Past Due 1 2 3 4 5 6

Forecast 35.724 34.072 32.42 30.767 29.115 27.463

Customer Order 0 0 0 0 0 0

Project Available Balance 0 0 0 0 0 0 0

Available to Promise 0 35.724 69.796 102.216 132.983 162.098 189.561

Master Schedule 35.724 34.072 32.42 30.767 29.115 27.463

Demand Time Fences Planning Time Fences

2C10399BO Description Casing Cap

Safety Stock

MPS1 = | PABt-1 – max (CO1, F1) | + Safety Stock

= | 0 – 35.724 | + 0 = 35.724

PAB1 = PABt-1 + MPS1- max (CO1 , F1)

= 0 + 35.724 – 35.724 = 0

ATP1 = ATPt-1 + MPS1- CO1

= 0 + 35.724 – 0 = 35.724

D.Perhitungan Perhitungan Rough Cut Capacity Planning (RCCP)

Rough Cut Capacity Planning merupakan

kelanjutan dari perhitungan master production schedule (MPS) dimana master

schedule yang telah diperhitungkan

sebelumnya diolah menjadi informasi

tentang kebutuhan kapasitas yang

diperlukan, jumlah tenaga kerja dan jumlah mesin yang akan dipakai didalam proses produksi.

Dalam melakukan perhitungan RCCP, diperlukan data-data penunjang seperti total waktu produksi dari tiap-tiap

workstation, efektivitas, efisiensi produksi,

waktu shift kerja, banyak mesin yang akan dipakai, dan data banyaknya hari kerja. Berikut adalah data-data yang diperlukan untuk mebuat RCCP.

1. Total Waktu Tiap Workstation

Untuk memperoleh total waktu pada

setiap workstation, diperlukan

perhitungan waktu baku dan setup time. Waktu setup time diambil dari total waktu yang digunakan untuk keperluan teknis seperti pergantian bahan material pada mesin.

Tabel 11. Waktu Total Setiap

Workstation

Workstation Waktu

Baku

Setup

Time Waktu Total

Auto Lathe 33.70 1.15 34.85

Bench

2. Efesiensi Produksi

Untuk efisiensi produksi telah ditetapkan oleh pihak perusahaan sebesar 90% dimana didalamnya telah

termasuk maintenance mesin,

pengasahan mata pahat, dan

kemungkinan mati listrik.

3. Pembagian shift dan jumlah hari kerja

Shift kerja di PT. Primatech Presisi

Utama dibagi menjadi 3 dan berikut adalah rincian dari masing-masing shift. Tabel 12. Data Pembagian Shift Kerja

Senin-Jum'at (7 jam) Shift I 07.00-15.00 Sabtu (5jam) Shift I 07.00-12.00 Shift II 15.00-23.00 Shift II 12.00-17.00 Shift III 23.00-07.00

Perhitungan jumlah hari kerja dilakukan selama periode pengamatan yaitu bulan

Juli-Desember 2013 dengan

memperhatikan jumlah hari minggu serta libur nasional.

Tabel 13. Jumlah Hari Kerja Periode Juli-Desember 2013

Bulan

Senin-Jumat Sabtu

Juli 23 hari 4 hari

Agustus 12 hari 3 hari

September 21 hari 4 hari

Oktober 21 hari 4 hari

November 20 hari 5 hari

Desember 21 hari 4 hari 4. Perhitungan RCCP

Setelah mengetahui data-data

penunjang, langkah selanjutnya adalah

melakukan perhitungan RCCP.

Langkah pertama adalah membuat perhitungan kapasitas waktu yang

dibutuhkan oleh mesin untuk

melakukan produksi sesuai dengan

master schedule. Berikut adalah

kapasitas waktu yang dibutuhkan oleh mesin selama peroide Juli-Desember 2013.

Tabel 14. Kapasitas Waktu yang Dibutuhkan Pada Periode Juli-Desember

2013 Workstation Autolathe (detik) Benchlathe (detik) Waktu Total 34,85 20,19 Juli 1.244.981 721.268 Agustus 1.187.409 687.914 September 1.129.837 654.560 Oktober 1.072.230 621.186 November 1.014.658 587.832 Desember 957.086 554.478

Dengan mengetahui kebutuhan kapasitas waktu yang diperlukan oleh mesin maka dapat ditentukan jumlah mesin yang akan dipakai pada proses produksi. Ada beberapa hal yang harus diperhatikan dalam mencari jumlah mesin yaitu dengan memperhatikan kondisi aktual yang ada di perusahaan seperti efisiensi produksi, jumlah jam kerja pada masing-masing

periode, dan perbandingan antara

kebutuhan aktual dengan kapasitas produksi yang tersedia. Berikut adalah perhitungan RCCP tentang kebutuhan jumlah mesin untuk periode bulan Juli-Desember 2013.

Tabel 15. Perhitungan Kapasitas Produksi

Auto Lathe Bulan Kapasitas Aktual Kapasitas Tersedia Sisa Kapasitas Juli 1.383.313 1.694.520 311.207 Agustus 1.319.344 913.680 -405.664 September 1.255.374 1.558.440 303.066 Oktober 1.191.367 1.558.440 367.073 November 1.127.398 1.522.800 395.403 Desember 1.063.428 1.558.440 495.012

Tabel 16. Perhitungan Kapasitas Produksi

Bench Lathe Bulan Kapasitas Aktual Kapasitas Tersedia Sisa Kapasitas Juli 801.408 1.172.880 371.472 Agustus 764.349 641.520 -122.829 September 727.289 1.082.160 354.871 Oktober 690.206 1.082.160 391.954 November 653.147 1.069.200 416.054 Desember 616.087 1.082.160 466.073

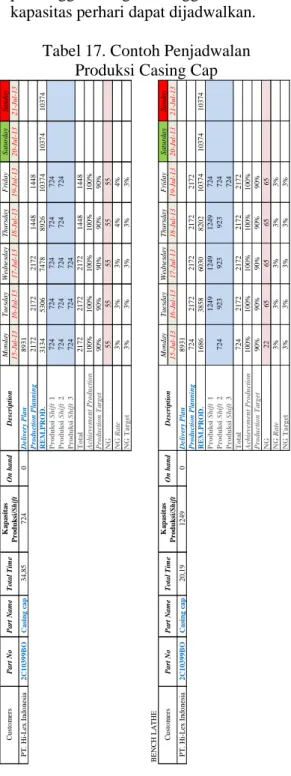

E.Penjadwalan Produksi

Dalam pembuatan penjadwalan

produksi berdasarkan dari perhitungan

Forecasting, Waktu Baku, MPS, dan

RCCP, didasari perhitungan tersebut dapat dibuat berkelanjutan untuk penjadwalan produksi di bulan-bulan selanjutnya. Dengan menggunakan data

forecast kemudian dibagi menjadi 4

perminggu. Dengan menggunakan data kapasitas perhari dapat dijadwalkan.

Tabel 17. Contoh Penjadwalan Produksi Casing Cap

A U T O L A T H E M o n d a y T u es d a y W ed n e sd a y T h u rs d a y F ri d a y S a tu rd a y S u n d a y 1 5 -J u l-1 3 1 6 -J u l-1 3 1 7 -J u l-1 3 1 8 -J u l-1 3 1 9 -J u l-1 3 2 0 -J u l-1 3 2 1 -J u l-1 3 P T . H i-L ex I n d o n es ia 2 C 1 0 3 9 9 B O C a si n g c a p 3 4 ,8 5 7 2 4 0 D e li ve ry P la n 8 9 3 1 P ro d u ct io n P la n n in g 2 1 7 2 2 1 7 2 2 1 7 2 1 4 4 8 1 4 4 8 R E M .P R O D . 3 1 3 4 5 3 0 6 7 4 7 8 8 9 2 6 1 0 3 7 4 1 0 3 7 4 1 0 3 7 4 P ro d u k si S h if t 1 7 2 4 7 2 4 7 2 4 7 2 4 7 2 4 P ro d u k si S h if t 2 7 2 4 7 2 4 7 2 4 7 2 4 7 2 4 P ro d u k si S h if t 3 7 2 4 7 2 4 7 2 4 T o ta l 2 1 7 2 2 1 7 2 2 1 7 2 1 4 4 8 1 4 4 8 A ch ie ve m en t P ro d u ct io n 1 0 0 % 1 0 0 % 1 0 0 % 1 0 0 % 1 0 0 % P ro d u ct io n T a rg et 9 0 % 9 0 % 9 0 % 9 0 % 9 0 % N G 5 5 5 5 5 5 5 5 5 5 N G R a te 3 % 3 % 3 % 4 % 4 % N G T a rg et 3 % 3 % 3 % 3 % 3 % B E N C H L A T H E M o n d a y T u es d a y W ed n e sd a y T h u rs d a y F ri d a y S a tu rd a y S u n d a y 1 5 -J u l-1 3 1 6 -J u l-1 3 1 7 -J u l-1 3 1 8 -J u l-1 3 1 9 -J u l-1 3 2 0 -J u l-1 3 2 1 -J u l-1 3 P T . H i-L ex I n d o n es ia 2 C 1 0 3 9 9 B O C a si n g c a p 2 0 ,1 9 1 2 4 9 0 D e li ve ry P la n 8 9 3 1 P ro d u ct io n P la n n in g 7 2 4 2 1 7 2 2 1 7 2 2 1 7 2 2 1 7 2 R E M .P R O D . 1 6 8 6 3 8 5 8 6 0 3 0 8 2 0 2 1 0 3 7 4 1 0 3 7 4 1 0 3 7 4 P ro d u k si S h if t 1 1 2 4 9 1 2 4 9 1 2 4 9 7 2 4 P ro d u k si S h if t 2 7 2 4 9 2 3 9 2 3 9 2 3 7 2 4 P ro d u k si S h if t 3 7 2 4 T o ta l 7 2 4 2 1 7 2 2 1 7 2 2 1 7 2 2 1 7 2 A ch ie ve m en t P ro d u ct io n 1 0 0 % 1 0 0 % 1 0 0 % 1 0 0 % 1 0 0 % P ro d u ct io n T a rg et 9 0 % 9 0 % 9 0 % 9 0 % 9 0 % N G 2 2 6 5 6 5 6 5 6 5 N G R a te 3 % 3 % 3 % 3 % 3 % N G T a rg et 3 % 3 % 3 % 3 % 3 % D es cr ip ti o n C u st o m e rs P a rt N o P a rt N a m e T o ta l T im e K a p a si ta s P ro d u k si /S h if t O n h a n d C u st o m e rs P a rt N o P a rt N a m e T o ta l T im e K a p a si ta s P ro d u k si /S h if t O n h a n d D es cr ip ti o n

4.

ANALISA PENELITIAN

a. Analisa Actual Delivery

Dalam pengamatan pada data

pengiriman Januari 2013 - Juni 2013 didapatkan analisa bahwa semua jadwal

pengiriman produk casing cap

mengalami keterlambatan pengiriman dari jadwal yang telah ditetapkan (Due

time) customer . Data pada

penjadwalan pengiriman di bulan Januari paling banyak mengalami keterlambatan, dari total permintaan produk casing cap yang berjumlah 71.500, PT. Primatech Presisi Utama hanya mampu untuk mengirim 31.500 sehingga di bulan Februari proses produksi menjadi menumpuk dan berakibat tidak kondusifnya produksi yang terjadi pada PT. Primatech Presisi Utama.

Untuk bulan Maret – Mei juga mengalami keterlambatan pengiriman akan tetapi dapat diatasi pada setiap bulannya. Apabila tidak adanya perbaikan pada penjadwalan produksi dan pengiriman maka customer PT. Primatech Presisi Utama akan mencara

supplier lain dan akan merugikan

perusahaan.

b. Analisa Forecasting

Pada perhitungan forecast¸ pengolahan data ini menggunakan 3 metode

forecast sebagai metode pembanding

yaitu metode regresi linear, holt dan moving average. Dari perhitungan ketiga metode tersebut didapatkan data MSE (Mean Square Error) yang akan dipergunakan sebagai acuan untuk memilih metode forecast terbaik dimana nilai terkecil yang akan digunakan.

Dalam perhitungan dengan

menggunakan metode regresi linear, didapatkan nilai forecast dan nilai

MSE sebesar 1.191.267.088

dibandingkan dengan metode holt yang menghasilkan MSE 2.704.000.000 dan metode moving average menghasilkan

perbandingan dengan chart yang dihasilkan bahwa pergerakan regresi linear adalah forecasting yang tidak terlalu fluktuatif sehingga dapat disimpulkan bahwa forecast terbaik yang dapat digunakan adalah forecast yang dihasilkan dengan menggunakan metode regresi linear.

c. Analisa MPS

Dalam perhitungan master production

schedule untuk bulan Juli sampai

Desember didapatkan dengan

menggunakan data lead time bernilai 1 karena masa pembuatan produk casing

cap diberikan waktu bulan. On hand

bernilai 0 karena tidak adanya produk yang telah siap kirim, lot size, safety

stock bernilai o karena perusahaan

menggunakan strategi make-to-order,

demand time fences bernilai 1 karena

hanya 1 kali dalam sebelum adanya pertambahan permintaan order dalam 1 PO, dan planning time fences bernilai 6

karena penjadwalan yang akan

dilakukan hingga 6 bulan yaitu Juli-Desember.

Dengan menggunakan hitungan

peralaman bulan Juli-Desember, akan didapatkan perhitungan MPS dengan mencari nilai terbesar antara forecast dengan actual customer order. Dalam perhitungan PAB1 hasil dari MPS, nilai

maksimal antara customer order dengan

forecasting, kemudian ditambahkan

dengan PABt-1. Kemudian nilai ATP1

akan didapat dengan perhitungan ATP t-1 ditambah dengan MPS 1 dikurang

customer order dibulan 1.

d. Analisa RCCP

Perhitungan RCCP dapat dilakukan jika nilai MPS telah didapat, sehingga

dalam perhitungan RCCP akan

didapatkan kapasitas produksi dan jumlah mesin yang akan dipakai.

Kemudian untuk melakukan

perhitungannya membutuhkan tingkat efisiensi, efisiensi yang digunakan yaitu 90%. Pada bulan Juli kapasitas untuk

memenuhi kebutuhan aktual tidak mengalami kendala, sedangkan pada bulan Agustus kebutuhan kapasitasnya kurang 528.493 detik dikarenakan jumlah hari kerja pada bulan Agustus hanya 12 hari. Setelah mendapatkan data kapasitas produksi, selanjutkan

dapat melakukan perhitungan

penjadwalan produksi. e. Analisa Hasil Produksi

Tabel 18.Hasil Pengamatan Jumlah Produksi Casing Cap

Shift 1 shift 2 Shift 1 Shift 2 Shift 1 shift 2 Shift 3 Defect Shift 1 Shift 2 Defect Day 1 757 746 723 632 995 940 864 72 975 20 Day 2 785 735 623 743 913 977 925 44 1.771 906 40 Day 3 721 726 613 692 976 973 29 1.874 964 40 Day 4 798 710 702 662 966 933 44 942 946 51 Day 5 752 727 614 717 893 967 30 906 882 38 Total 3.813 3.644 3.275 3.446 4.743 4.790 1.789 219 5.493 4.673 189

Hasil pengamatan jumlah produksi casing cap Setelah menggunakan check sheet

Hari autholathe Benchlate Sebelum menggunakan check sheet

Benchlate autholathe

Perbandingan pada tabel 18. bertujuan

untuk menunjukan bahwa terdapat

perbedaan hasil produksi dari sebelum dan

sesudah dilakuannya penjadwalan

produksi. Total produksi hasil casing cap sebelum dilakukan penjadwalan produksi dan penggunaan check sheet adalah 6.721

setelah digunakannya penggunaan

penjadwalan produksi hasil produksi yang dihasilkan adalah 10.166. Dari setiap

workstation mengalami perubahan yaitu

peningkatan produksi di autolathe dan

bench lathe sehingga dapat memenuhi

jumlah pengiriman casing cap kepada PT. Hi-Lex Indonesia.

5.

KESIMPULAN DAN SARAN

1. Kesimpulan

Berdasarkan pengamatan dan analisa yang telah dilakukan pada PT. Primatech Presisi Utama khususnya dalam hal perencanaan penjadwalan produksi, maka dapat ditarik beberapa kesimpulan sebagai berikut:

a. Selama periode Januari – Juni 2013

mengalami keterlambatan sebanyak 32 kali dari 48 kali pengiriman.

b. Pola data permintaaan produk casing

cap pada tahun 2012 mengikuti pola

data random.

c. Berdasarkan perhitungan kesalahan dalam peramalan, metode regresi linier memiliki nilai error terkecil dilihat dari nilai MSE (1.191.267.088) dan MAPE (36.550) dibandingkan dengan metode

moving average dan holt. Sehingga

metode regresi linier merupakan metode yang tepat untuk melakukan peramalan permintaan produk casing

cap.

d. Untuk membuat satu unit casing cap dibutuhkan waktu sebanyak 34,85 detik pada workstation auto lathe dan 20,19 detik pada workstation bench lathe. Sehingga dalam pembuatan satu unit casing cap dibutuhkan waktu total sebanyak 55,04 detik.

e. Berdasarkan pehitungan Master

Production Schedule (MPS) dan Rough

Cut Capacity Planning (RCCP)

diketahui bahwa kapasitas waktu produksi yang dimiliki oleh perusahaan telah mencukupi untuk pemenuhan pemesanan casing cap periode Juli-Desember 2013 kecuali untuk bulan Agustus memiliki kekurangan jumlah jam kerja sebanyak -405.664 detik dikarenakan libur panjang.

f. Penjadwalan produksi dibuat

berdasarkan informasi peramalan permintaan, waktu penyelesaian produk dan kapasitas dari perusahaan. Kapasitas produksi perusahaan untuk

workstation auto lathe adalah 724

unit/shift sedangkan untuk workstation

bench lathe 1249 unit/shift. Sebagai

contoh pada bulan Juli 2013,

berdasarkan perhitungan peramalan perusahaan harus mengirimkan produk casing cap sebanyak 35.724 unit yang

dialokasikan setiap minggunya

sebanyak 8.931 unit dengan produksi per hari sebanyak 2.172 unit pada hari senin-rabu dan 1.448 unit pada hari kamis dan jumat. Untuk target produksi

perharinya perusahaan telah

menentapkan sebesar 90% dan batas maksimal not go product sebesar 3%. 2. Saran

Untuk mengurangi tingkat

keterlambatan pengiriman yang terjadi pada produk casing cap (2C10399BO), perusahaan dapat melakukan upaya-upaya diantaranya :

a. Menerapkan perancangan penjadwalan produksi yang telah dirancang untuk

memberikan informasi kepada

perusahaan mengenai hal yang

berhubungan dengan produksi seperti target produksi perhari yang harus dicapai, pembagian waktu kerja dan jumlah operator yang dibutuhkan

sehingga diharapkan tingkat

keterlambatan pengiriman dapat

berkurang.

b. Dalam menerapkan penjadwalan

produksi di lapangan, dibutuhkan media

pengawasan yang berguna untuk

memastikan sistem yang telah dibuat dijalankan sebagaimana mestinya.

Tabel 19. Check Sheet

:

Tanggal : Standar produk/Material Nama Proses Standar Slag/Material

Repair Cant Repair

pcs Kg pcs pcs pcs Kg pcs pcs Target pcs pcs Kg pcs pcs Total pcs pcs Kg pcs pcs Tanggal : Standar produk/Material Nama Proses Standar Slag/Material

Repair Cant Repair

pcs pcs Kg pcs pcs pcs pcs Kg pcs pcs Target pcs pcs Kg pcs pcs Total pcs pcs Kg pcs pcs Mengetahui, Kabag Produksi Nama Produk Kode Produk : CASING CAP : 2C10399BO Shift : Nama Operator : Defect Jumlah Produk yang dihasilkan Jumlah Material No Shift Nama Operator : : Defect Ket Ket Bahan Baku : Kuningan

: pcs Paraf : Autolate : Benchlate : Kuningan No Jumlah Material Produk yang dihasilkan Bahan Baku : pcs : Kg Heri Cahyo Slag CHECK SHEET

PT. PRIMATECH PRESISI UTAMA

pcs pcs

: Kg

Paraf

Perusahaan dapat menerapkan sistem pendataan hasil produksi di lapangan dengan menggunakan check sheet sebagai sarana pendukungnya. Data dari check sheet tersebut, dapat dijadikan bahan evaluasi untuk bagian

produksi bilamana terjadi

keterlambatan pengiriman pada masa yang akan datang.

REFERENSI

Gazperz, V.(2012). All-in-one Production

and Inventory Management. (jilid-8).

Bogor : Vinchristo Publication

Izzhati D.,& Anendra D. (2012) Implementasi Metode Work Sampling Guna Mengukur Produktivitas Tenaga Kerjs di CV. Sinar Krom Semarang. 2-5 Nasution, A.(2003). Perencanaan dan

Pengendalian Produksi. Surabaya:

Prima Printing

Nahmias, S. (2009). Production and

Operation Analysis . New York:

McGraw-Hill/Irwin

Wignjosoebroto, S.(2003). Ergonomi Studi

Gerak dan Waktu. Surabaya: Guna

Widya

Herrmann, J (2007). The Legacy of Taylor, Gantt, and Johnson: How to Improve Production Scheduling. 2-3 Sutalaksana, I. Z., Anggawisastra, R , dan

Tjakraatmadja, J. H., (1979). Teknik

Tata Cara Kerja. Institut Teknologi

Bandung, Bandung

Raharja A., Angraeni W.,& Vinarti A. (2009). Penerapan Metode Exponential

Smoothing Untuk Peramalan

Penggunaan Waktu Telepon di PT. Telkomsel DIVRE3 Surabaya.2-3 Rasbina, A., Sinulingga, S.,& Siregar, I.

(2013) Perencanaan Jadwal Induk Produksi Pada PT. XYZ. Jurnal Teknik Industri FT USU, Vol 2 (No.1), pp.54-57