PENGARUH LIMBAH KARBIT SEBAGAI BAHAN PENGGANTI SEBAGIAN SEMEN

TERHADAP KUAT TEKAN MORTAR

(Kajian terhadap Adukan Mortar 1Pc : 3Ps)

Reindy Kitnasdha WS1), Fepy Supriani2), Yuzuar Afrizal3) 1),2),3)

Program Studi Teknik Sipil, Fakultas Teknik UNIB, Jl. W.R. Supratman,

Kandang Limun, Kota Bengkulu 38371, Telp. (0736)344087 e-mail: [email protected]

Abstrak

Limbah karbit adalah limbah padat yang berasal dari proses pembuatan gas asetilen atau sisa-sisa dari proses

pengelasanlas karbit yang memiliki kandungan yang sama dengan semen, yaitu mengandung calcium (CaO)

56,5%, SiO2 1,48%, Fe2O3 0,09%, Al2O3 9,07%. Beberapa kesamaan kandungan kimia serbuk limbah karbit

dengan semen bisa memperbaiki karakteristik mortar normal. Penelitian ini bertujuan untuk mengetahui pengaruh variasi persentase dari penambahan limbah karbit sebagai bahan pengganti sebagian semen terhadap kuat tekan mortar normal pada umur 28 hari. Benda uji mortar berbentuk kubus dengan sisi-sisinya 50 mm yang terdiri dari mortar normal dan 8 variasi yang jumlahnya sebanyak 8 benda uji pada setiap variasinya. Keseluruhan benda uji berjumlah 144 benda uji mortar.Variasi serbuk limbah karbit yang digunakan adalah 5%, 10%, 15%, 20%, 25%, 30%, 35%, dan 40%.Serbuk limbah karbit menggunakan dua metode pengeringan yaitu dijemur 7 hari dibawah

sinar matahari dan dioven selama 24 jam dengan temperatur 40˚C. Rentang initial flow yang digunakan yaitu 105%

- 115% (SNI 03-6882-2002).Benda uji direndam selama 27 hari dan pengujian kuat tekan mortar dilakukan pada umur 28 hari. Hasil pengujian menunjukkan bahwa nilai kuat tekan mortar normal sebesar 7,28 MPa. Kenaikan kuat tekan mortar terbesar serbuk limbah karbit yang dijemur dibawah sinar matahari variasi 5% sebesar 201,24% dan penurunan kuat tekan mortar terjadi pada variasi 40% sebesar 15,11% dari nilai kuat tekan mortar normal. Kenaikan kuat tekan mortar terbesar serbuk limbah karbit yang dioven variasi 15% sebesar 159,20% dan kenaikan terkecil variasi 40% sebesar 3,16% dari nilai kuat tekan normal.

Kata kunci : limbah karbit, mortar, kuat tekan

Abstract

Carbide waste is the solid waste which derived from the process of making acetylene gas or the residues of the process of carbide welding which have the same content with cement, such as calcium (CaO) 56,6%, SiO2 1,48%, Fe2O3 0,09%, Al2O3 9,07%. Some of the carbide waste powder chemical similarity with the cement can improve the normal mortar characteristic. This research aims to find out the effect of percentage variation from the increasing of carbide waste as the substitution of some cement on normal mortar compressive strength at the 28 days of age. The mortar specimen have cube shape with 50 mm sides which consist of normal mortar and 8 variations with total number of 8 specimen in each variations. The total number of whole specimen is 144 mortar specimen. The variation of carbide waste powder used are 5%, 10%, 15%, 20%, 25%, 30%, 35%, and 40%. The carbide waste powder use two drying process by dried under the sun for 7 days and in the oven for 24 hours with 40˚C temperatures. The range of initial flow used is 105% - 115% (SNI 03-6882-2002). The specimen is soaked for 27 days and the testing of mortar compressive strength on the 28 days of age. The result of testing show that the mortar compressive strength grade is 7,28 MPa. The highest increasing of mortar compressive strength happen at the carbide waste powder which is dried under the sun with 5% variation in the amount of 201,24% and decreasing of mortar compressive strength happen at 40% variation in the amount of 15,11% from the normal mortar compressive strength grade. The highest mortar compressive strength at the carbide waste powder which is dried in the oven with 15 % variation in the amount of 159,20% and the lowest increasing with 40% variation in the amount of 3,16% from the normal mortarcompressive strength grade.

PENDAHULUAN

Limbah karbit adalah limbah padat berbentuk gumpalan serbuk yang berasal dari proses pembuatan gas asetilen atau sisa-sisa dari proses pengelasan dengan las karbit.Kandungan didalam karbit mempunyai kesamaan dengan kandungan didalam semen seperti kalsium oksida

(CaO), alumunium oksida (Al2O3), silikon dioksida (SiO2) (Nugroho,R. F. 2013).Manfaat dari

penelitian ini adalah memanfaatkan limbah karbit yang kurang dimanfaatkan dalam bidang konstruksi dan memberikan informasi terkait pengaruh limbah karbit terhadap kuat tekan mortar.

Mortar adalah satu komponen bahan bangunan yang terdiri dari perekat (semen portland),

agregrat halus (pasir), air dan berbagai bahan aditif tertentu untuk membuat struktur bangunan. Kegunaan mortar dalam konstruksi sangatlah penting sebagai bahan perekat pasangan batu pada pondasi, bahan perekat pasangan bata untuk pengisi dinding dan juga untuk plesteran dinding.Kuat tekan mortar dipengaruhi oleh beberapa faktor yaitu kepadatan, umur mortar, jenis semen dan sifat agregat.

Penelitian ini bertujuan untuk mengetahui perbandingan antara kuat tekan mortar normal dengan mortar yang menggunakan limbah karbit sebagai pengganti sebagian semen. Penelitian ini juga untuk mengetahui pengaruh kuat tekan mortar dari berbagai variasipenggantian sebagian semen dengan menggunakan limbah karbit yang dijemur dibawah sinar matahari dan dioven yaitu, 5%, 10%, 15%, 20%, 25%, 30%, 35%, 40% .

METODEPENELITIAN

Tempat pembuatan, pemeliharaan, dan pengujian sampel (benda uji) mortar dilaksanakan di Laboratorium Konstruksi dan Teknologi Beton Program Studi Teknik Sipil Fakultas Teknik Universitas Bengkulu.Waktu penelitian yang direncanakan ± 35 hari. Penelitian ini menggunakan metode eksperimen, yaitu penelitian yang bertujuan menyelidiki kuat tekan mortar yang menggunakan limbah karbit dan pasir sungai. Masing-masing variasi dibuat sebanyak 8 sampel benda uji dengan variasi perbandingan semen (Pc) dan pasir (Ps) adalah 1:3. Benda uji berjumlah 144 sampel dengan ukuran sampel mortar yang digunakan adalah kubus dengan sisi-sisinya 50 mm (SNI 03-6825-2002) yang diuji tekan pada umur 28 hari.

Pembuatan benda uji

Tahapan pembuatan benda uji adalah sebagai berikut:

1. Semua bahan untuk adukan mortar semen seperti semen PCC, serbuk limbah karbit, pasir

dan air diletakkan dalam tempat yang terpisah. Perhitungan bahan campuran adukan mortar dihitung berdasarkanperbandingan berat volume mortar.

2. Pencampuran serbuk limbah karbit setelah pencampuran semen dan pasir homogen didalam

mangkok mixer.

3. Pengadukan semen, serbuk limbah karbit dan pasir sampai ratadengan menggunakan

alatmixer mortar. Air dimasukkan secara bertahap setelah campuran tersebut homogen.

4. Pengecekan initial flow hingga mencapai rentang 105%-115%(110 ± 5) (SNI 03-6882-2002).

5. Adukan sudah siap dicetak setelah campuran adukan homogen dan mencapai initial flow.

6. Adukan mortar dimasukkankedalam cetakan yang sudah disiapkan menggunakan sendok

semen. Pengisian dilakukan dalam 2 lapis, setiap lapis harus dipadatkan sebanyak 32 kali dengan alat pemadat. Adukan yang telah dituang ke dalam cetakan diratakan agar bagian atas adukan mortar rata.

7. Cetakan mortar dibuka setelah 24 jam,pembongkaran cetakan dilakukan dengan hati-hati

dikarenakan benda uji sering melekat pada cetakan.

8. Kubus mortar diberi tanda variasi campuran, nomor benda uji dan perbandingan adukan

bahan. Tanda tersebut dibuat menggunakan spidol pada salah satu bagian untuk membedakan kubus mortar yang telah dicetak, sehingga tidak keliru.

Perawatan benda uji

Perawatan benda uji sesuai dengan SNI 03-6825-2002 dilakukan dengan perendaman dalam bak yang berisi air setelah mortar dikeluarkan 24 jam dari cetakan dan benda uji direndam selama 27 hari. Umur 28 hari benda ujidikeluarkan dari dalam air, kemudian permukaannya dilap dan dibiarkan selama 15 menit dan selanjutnya dilakukan pengujian kuat tekan mortar.

Pelaksanaan pengujian

Pengujian kuat tekan mortar sesuai dengan SNI 03-6825-2002 dilakukan saat berumur 28 hari. Pengukuran dimensi dan penimbangan berat benda uji dilakukan terlebih dahulu. Semua data yang bersangkutan dengan benda uji dicatat pada lembar yang telah disediakan. Alat

yangdigunakan pada pengujian mortar adalah Cement Compression Machine dengan kapasitas

kuat tekan maksimum 250 kN, batasan kuat tekan tidak boleh melebihi batasan zona merah yaitu 190 kN dengan ketelitian0,5 kN.

Analisa data

Analisa data yang dibuat berdasarkan kuat tekan rata-rata mortar. Rumus perhitungan kuat tekan mortar berdasarkan SNI 03-6825-2002 adalah:

Kuat tekan adalah perbandingan gaya maksimum persatuan luas permukaan (1)

HASILDANPEMBAHASAN

Penelitian ini membahas pengaruh penggunaan serbuk limbah karbit sebagai bahan pengganti sebagia semen dengan variasi campuran sebesar 5%, 10%, 15%, 20%, 25%, 30%, 35% dan 40%. Pasir yang digunakan pada penelitian ini yaitu pasir sungai Air Nokan. Penelitian ini dilakukan dalam waktu ± 2 bulan. Pelaksanaan penelitian ini dimulai dari persiapan bahan campuran, uji fisis (agregat halus), pembuatan benda uji, perawatan benda uji dan pengujian kuat tekan benda uji (mortar).

Hasil pemeriksaan material penyusun mortar

Pemeriksaan bahan meliputi pemeriksaan serbuk limbah karbit, semen, agregat halus dan air. Pemeriksaan material bertujuan untuk mengetahui data awal mengenai material yang digunakan. Data awal antara lain berat isi, berat jenis, kadar air, kadar lumpur, kadar organik dan analisa saringan (agregat halus). Data yang didapat digunakan sebagai acuan perhitungan campuran mortar.

Hasil pemeriksaan agregat halus

Penelitian ini menggunakan agregat halus yang berasal dari Sungai Air Nokan Kabupaten Bengkulu Utara. Pemeriksaan agregat halus yang dilakukan meliputi:

1. Analisa saringan agregat halus

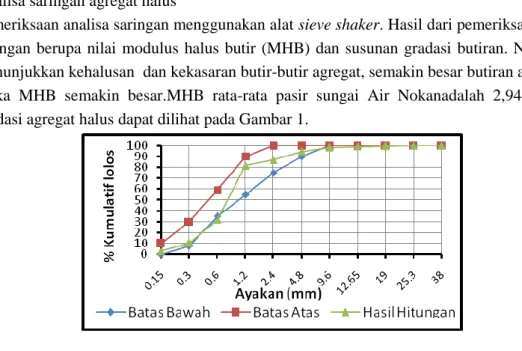

Pemeriksaan analisa saringan menggunakan alat sieve shaker. Hasil dari pemeriksaan analisa

saringan berupa nilai modulus halus butir (MHB) dan susunan gradasi butiran. Nilai MHB menunjukkan kehalusan dan kekasaran butir-butir agregat, semakin besar butiran agregatnya maka MHB semakin besar.MHB rata-rata pasir sungai Air Nokanadalah 2,94. Susunan gradasi agregat halus dapat dilihat pada Gambar 1.

Gambar 1. Grafik Gradasi Agregat HalusZona II

2. Kadar air agregat halus

Pengujian kadar air agregat halus sesuai denganSNI 03-1971-1990. Hasil pemeriksaan kadar

air agregat halus rata-rata adalah 19,61%.

3. Pemeriksaan berat jenis

Pengujian berat jenis dan penyerapan agregat halus seesuai dengan

SNI 03-1970-1990. Nilai rata- rata dari pemeriksaan berat jenis agregat halus adalah 2,37 kg/lt.

Hasil Pemeriksaan serbuk limbah karbit

Pemeriksaan yang dilakukan pada serbuk limbah karbit berupa penyaringan dan kadar air. Hasil penyaringan serbuk limbah karbit adalah serbuk limbah karbit lolos saringan no.100.

Hasil pemeriksaan air

Pemeriksaan air hanya dilakukan secara visual. Air yang digunakan pada penelitian ini berasal dari sumur yang berada di Laboratorium Konstruksi dan TeknologiBeton Program Studi Teknik Sipil Universitas Bengkulu. Air yang digunakan jernih dan tidak berbau.

Hasil analisis initial flow pada adukan mortar

Tujuan pengujian initial flow adalah untuk mengetahui tingkat kelecakan adukan mortar yang

dapat mempengaruhi workability. Pengujian intial flow dilakukan sesuai SNI 03-6882-2002,

dengan nilai yang disyaratkan sebesar 105%-115%.Nilai initial flow ditetapkan pada penelitian

iniyaitusebesar 105%-115%.

Berbedanya jumlah air pada pengujian initial flow saat pencampuran material terjadi karena

karbit bersifat menyerap air. Penyerapan air yang paling besar terjadi pada serbuk limbah karbit yang dijemur dibawah sinar matahari variasi 15% yaitu sebesar 103,52 ml. Pada penelitian ini

dilakukan penambahan air pada initial flow dikarenakan penyerapan air pada serbuk limbah

karbit yang sangat besar. Penambahan air setiap variasi berbeda-beda sesuai kelecakan

masing-masing variasi yang tujuannya memenuhi syarat nilai initial flow yang sudah ditentukan.Data

Initial Flow dapat dilihat pada Tabel 1.

Tabel 1. Hasil Pengujian Initial Flow

Variasi Serbuk Limbah Karbit A B NilaiInitial Flow(%) Air Terpakai (ml) Penambahan (+) dan sisa (-) air (ml) NilaiInitial Flow(%) Air Terpakai (ml) Penambahan (+) dan sisa (-) air (ml) Normal 106,25 452,4 -20 106,25 452,4 -20 5% 107,50 530,3 57,82 110,0 491,3 18,82 10% 110,00 535,5 63,02 106,25 495,4 22,92 15% 107,50 576 103,52 108,75 506,4 33,92 20% 111,25 539,6 67,12 107,50 494,7 22,22 25% 112,50 545,1 72,62 111,25 501,3 28,82 30% 108,75 556,9 84,42 111,25 500,6 28,12 35% 113,75 561,6 89,12 112,50 493,5 21,02 40% 111,25 565,5 93,02 111,25 513,3 40,82 Ket : A : Serbuk limbah karbit yang dijemur dibawah sinar matahari.

Ket : B : Serbuk limbah karbit yang dioven 24 jam dengan temperatur 40˚C.

Hasil dan pembahasan pengujian nilai kuat tekan mortar

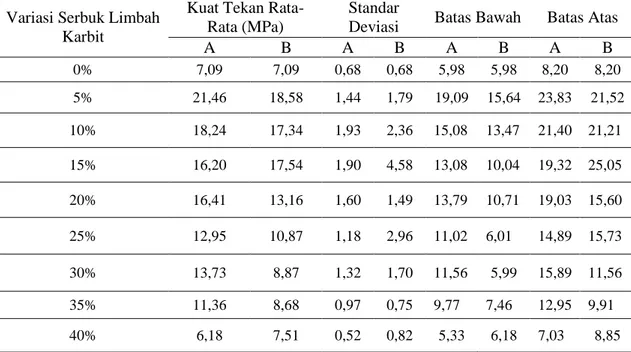

Data kuat tekan rata-rata dengan perhitungan standar deviasi, batas atas dan batas bawah dapat dilihat pada Tabel 2.

Tabel 2. Kuat Tekan Rata-Rata Serbuk Limbah Karbit yang Dijemur di Bawah Sinar Matahari dan Dioven 24 Jam dengan Temperatur 40˚C.

Variasi Serbuk Limbah Karbit

Kuat Tekan Rata-Rata (MPa)

Standar

Deviasi Batas Bawah Batas Atas

A B A B A B A B 0% 7,09 7,09 0,68 0,68 5,98 5,98 8,20 8,20 5% 21,46 18,58 1,44 1,79 19,09 15,64 23,83 21,52 10% 18,24 17,34 1,93 2,36 15,08 13,47 21,40 21,21 15% 16,20 17,54 1,90 4,58 13,08 10,04 19,32 25,05 20% 16,41 13,16 1,60 1,49 13,79 10,71 19,03 15,60 25% 12,95 10,87 1,18 2,96 11,02 6,01 14,89 15,73 30% 13,73 8,87 1,32 1,70 11,56 5,99 15,89 11,56 35% 11,36 8,68 0,97 0,75 9,77 7,46 12,95 9,91 40% 6,18 7,51 0,52 0,82 5,33 6,18 7,03 8,85

Ket : A : Serbuk limbah karbit yang dijemur dibawah sinar matahari.

:B : Serbuk limbah karbit yang dioven24 jam dengan temperatur 40˚C.

Data nilai kuat tekan rata-rata dengan perhitungan standar deviasi data tersebut diolah berdasarkan nilai yang masuk pada batas atas dan batas bawah. Data nilai kuat tekan rata-rata menggunakan serbuk limbah karbit yang dijemur dibawah sinar matahari dan dioven 24 jam dengan temperatur 40˚C setelah diolah dapat dilihat pada Tabel 5, Gambar 2 dan Gambar 3.

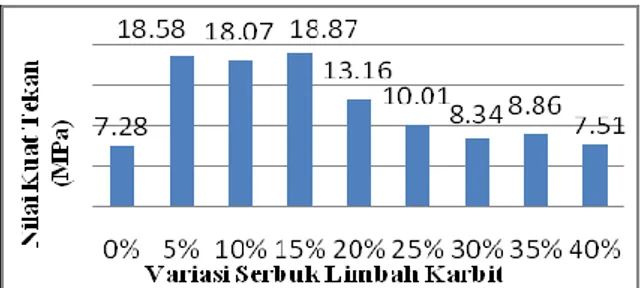

Tabel 3. Data Akhir Nilai Rata-Rata Kuat Tekan Mortar Serbuk Limbah Karbit yang Dijemur di Bawah Sinar Matahari dan Dioven 24 Jam Dengan Temperatur 40˚C

Variasi Serbuk Limbah Karbit

Kuat Tekan Rata-Rata (MPa) Serbuk Limbah Karbit Yang

Dijemur

Serbuk Limbah Karbit Yang Dioven 0% 7,28 7,28 5% 21,93 18,58 10% 18,24 18,07 15% 16,20 18,87 20% 16,92 13,16 25% 12,95 10,01 30% 14,06 8,34 35% 11,36 8,86 40% 6,18 7,51

Gambar 2. Grafik Kuat Tekan Mortar Serbuk Limbah Karbit Dijemur Dibawah Sinar Matahari Variasi serbuk limbah karbit 5%, 10%,15%, 20%, 25%, 30%, 35% dan 40% sebagai bahan pengganti sebagian semen terhadap mortar mengalami kenaikan bila dibandingkan dengan kuat tekan mortar normal. Nilai kuat tekan terbesar untuk serbuk limbah karbit yang dijemur dibawah sinar matahari terjadi pada variasi 5% dengan nilai kuat tekan rata-rata sebesar 21,93 MPa. Nilai kuat tekan terkecil terjadi pada variasi 40% dengan nilai kuat tekan rata-rata sebesar

6,18 MPa.Hasil kuat tekan mortar pada serbuk limbah karbit yang dioven untuk masing-masing

variasi. Nilai kuat tekan terbesar untuk serbuk limbah karbit yang di oven terjadi pada variasi 15% dengan nilai kuat tekan rata-rata sebesar 18,87 MPa.

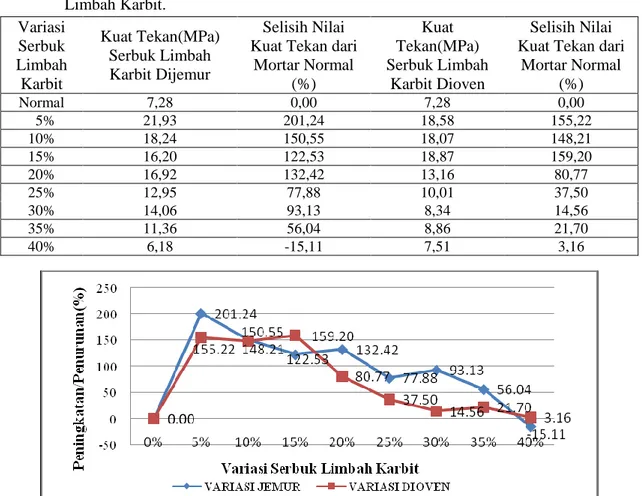

Hasil yang diperoleh pada penelitian ini yaitu nilai kuat tekan mortar bervariasiuntuk berbagai variasi persentase serbuk limbah karbit. Persentase selisih dan kuat tekan rata-rata mortar variasi terhadap mortar normal dapat dilihat pada Tabel 6 dan Gambar 4.

Tabel 4. Persentase Peningkatan (+) dan Penurunan (-) Kuat Tekan Mortar Variasi Serbuk Limbah Karbit. Variasi Serbuk Limbah Karbit Kuat Tekan(MPa) Serbuk Limbah Karbit Dijemur Selisih Nilai Kuat Tekan dari

Mortar Normal (%) Kuat Tekan(MPa) Serbuk Limbah Karbit Dioven Selisih Nilai Kuat Tekan dari

Mortar Normal (%) Normal 7,28 0,00 7,28 0,00 5% 21,93 201,24 18,58 155,22 10% 18,24 150,55 18,07 148,21 15% 16,20 122,53 18,87 159,20 20% 16,92 132,42 13,16 80,77 25% 12,95 77,88 10,01 37,50 30% 14,06 93,13 8,34 14,56 35% 11,36 56,04 8,86 21,70 40% 6,18 -15,11 7,51 3,16

Gambar 4. Grafik Persentase Kuat Tekan Mortar Variasi Serbuk limbah karbitTerhadap

Gambar 16 Mortar Normal.

Pengujian mortar serbuk limbah karbit yang dijemur dibawah sinar matahari menunjukkan bahwa persentase mortar variasi yang memiliki kuat tekan rata-rata paling tinggi yaitu pada variasi5% dengan persentase kuat tekan sebesar 201,24% dari mortar normal. Persentase kuat tekan penurunan terbesar yaitu pada variasi 40% sebesar 15,11% dari mortar normal. Pengujianmortarserbuk limbah karbit yang dioven menunjukkan bahwa persentase mortar variasi yang memiliki kuat tekan rata-rata paling tinggi yaitu pada variasi15% dengan persentase kuat tekan sebesar 159,20% dari mortar normal. Persentase kenaikan kuat tekan terkecilyaitu pada variasi 40% sebesar 3,16% dari mortar normal.

KESIMPULAN

Kesimpulan dari penelitian yang telah dilakukan mengenai pengaruh penggunaan serbuk limbah karbit sebagai bahan pengganti sebagian semen terhadap kuat tekan mortar adalah

1. Nilai kuat tekan mortar normal pada serbuk limbah karbit yang dijemur dibawah sinar

matahari sebesar 7,28MPa, nilai kuat tekan mortar variasi 5%, 10%, 15%, 20%, 25%, 30%, 35%, dan 40% berturut-turut adalah 21,93 MPa, 18,24 MPa, 16,20 MPa, 16,92 MPa, 12,95 MPa, 14,06 MPa, 11,36 MPa dan 6,18 MPa.

2. Nilai kuat tekan mortar normal pada serbuk limbah karbit yang dioven sebesar 7,28MPa, nilai kuat tekan mortar variasi 5%, 10%, 15%, 20%, 25%, 30%, 35% dan 40% berturut-turut adalah 18,58 MPa, 18,07 MPa, 18,87 MPa, 13,16 MPa, 10,01 MPa, 8,34 MPa, 8,86 MPa, dan 7,51 MPa.

3. Persentase nilai kuat tekan mortar variasi terbesar pada serbuk limbah karbit yang dijemur

dibawah sinar matahari variasi 5% sebesar 201,24 % terhadap mortar normal dan persentase nilai kuat tekan mortar variasi terbesar pada serbuk limbah karbit yang dioven variasi 15% sebesar 159,20% terhadap mortar normal.

DAFTARPUSTAKA

Aswad, N. H., & Ferdyan. (2013). Penggunaan Limbah Las Karbit Dan Abu Sekam Padi Sebagai Bahan Substitusi Semen Pada Paving Block, Universitas Halu Oleo.Metropilar Volume 11 Nomor 3.

Laka, A. (2010). Pengendalian Kualitas Produk Secara Statistik denganMenggunakan Control

Chart, Universitas Pendidikan Indonesia, 9-16.

Makaratat, N., Jaturapitakkul, C., and Laosamathikul, T. 2010.Effects of Calcium Carbide

Residue–Fly Ash Binder on Mechanical Properties of Concrete.ASCE Journal of Materials in Civil Engineering, 1166.

Marzuki, I.,(2009), Analisis Penambahan Additive Batu Gamping terhadap Kualitas Komposisi

Kimia Semen Portland.Jurnal Chemica, 10(1), 64-70.

Montgomery, D.C., (2005). Introduction To Statistical Quality Control (5th ed.), Hoboken, New

Jersey: John Wiley & Sons, Inc.

Nugroho, R. F., (2013). Pengaruh Campuran Limbah Karbit Terhadap Kuat Tekan Paving Block Dengan Variasi 0%, 20%, 30% Dan 40% Pada Perbandingan 1Pc:10Ps, 1Pc:13Ps,Dan 1Pc: 15Ps. UMY Repository.

PT. EMDEKI UTAMA Tbk., (2017). Tentang Karbit. http://emdeki.co.id/tentang-karbit. Rajiman., (2015), Pengaruh Penambahan Limbah Karbit Dan Material Agregat

Alam (Feldspart) Terhadap Sifat Fisik Beton.TAPAK Vol. 4 No. 2 Mei 2015.

SNI 03-1968-1990: Metode Pengujian Analisis Saringan Agregat Halus dan Kasar, Departemen Pekerjaan Umum Yayasan Badan Penerbit PU. Bandung.

SNI03-1970-1990: Metode Pengujian Berat Jenis dan Penyerapan Air Agregat Halus, Departemen Pekerjaan Umum Yayasan Badan Penerbit PU, Bandung.

SNI 03-1971-1990: Metode Pengujian Kadar Air Agregat, Departemen Pekerjaan Umum

Yayasan Badan Penerbit PU, Bandung.

SNI 03-2847-2002: Tata Cara Perencanaan Struktur Beton untuk Bangunan Gedung, Departemen Pekerjaan Umum Yayasan Badan Penerbit PU, Bandung.

SNI 03-6825-2002: Metode Pengujian Kekuatan Tekan Mortar Semen Portland untuk

Pekerjaan Sipil, Departemen Pekerjaan Umum Yayasan Badan Penerbit PU, Bandung. SNI 03-6882-2002: Spesifikasi Mortar untuk Pekerjaan Pasangan, Departemen Pekerjaan

Umum Yayasan Badan Penerbit PU, Bandung.

SNI 15-7064-2004: Semen PortlandKomposit, Departemen Pekerjaan Umum Yayasan Badan

Penerbit PU, Bandung.