NETWORKED AUTO REPORT SYSTEM UNTUK MONITORING

PACKER SEMEN PADA PT.SEMEN TONASA

NETWORKED AUTO REPORT SYSTEM TO MONITOR CEMENT PACKER

OF PT.SEMEN TONASA

Asminar 1, Muh.Arief 2, Zahir Zainuddin 3

1Jurusan Elektro, Fakultas Teknik, Universitas Haluoleo (UNHALU)

2Jurusan Elektro, Prodi Informatika, Fakultas Teknik, Universitas Hasanuddin

3 Jurusan Elektro, Prodi Informatika, Fakultas Teknik, Universitas Hasanuddin

Alamat Korespondensi:

Asminar, ST

Fakultas Teknik Jurusan Elektro Universitas Haluoleo (UNHALU) Kendari. Sulawesi Tenggara. HP: 085242548487

ABSTRAK

Pengolahan data produksi merupakan salah satu faktor penting dalam membangun dan mengembangkan sistem monitoring laporan produksi. Pengolahan data produksi juga merupakan hal yang menentukan dalam berbagai proses pembuatan laporan yang akan menjadi ukuran penilaian proses produksi suatu perusahaan. Oleh sebab itu penelitian ini bertujuan merancang sistem monitoring laporan pada unit packer yang dapat memudahkan pengendalian dan pengelolaan data-data produksi. Penelitian ini dilakukan dengan menggunakan perangkat lunak Visual Basic 6.0 dan sistem manajemen basis data MySQL Server 5.0. Penelitian ini menghasilkan rancangan aplikasi perangkat dari sisi ‘client’ yang akan digunakan oleh bagian packer dan aplikasi pada sisi server yang akan digunakan untuk data utama (master) dan monitoring laporan produksi yang sangat membantu pekerjaan user dalam pengontrolan produksi.

Kata Kunci : Pemantauan laporan, packer, autoreport packer.

ABSTRACT

Production data management is one of the important factors to establish and develop production monitoring report and production process. Production data management is an important part of production report filing will be a standard for the evaluation of production process. The study therefore aims to design report monitoring system of the packer unit which will ease management and control of production data. The method used to carry out the analysis is by the use of Visual Basic 6.0 and the management system based on MySQL data Server 5.0. The study result in an application to be used on the packer side as the client and on the server as master data for the monitoring of the production reports which will be very helpful in helping the user’s work to control production.

PENDAHULUAN

Proses monitoring produksi dalam hal ini pengepakan (packer) yang sedang berjalan saat ini pada unit packer PT.Semen Tonasa masih bersifat konvensional dimana masih dilakukan pencatatan secara manual untuk semua proses yang terjadi di packer. Disamping itu, laporan yang dihasilkan masih manual sehingga laporan data produksi dan informasinya masih relatif lambar dengan waktu yang diperlukan untuk menghasilkan sebuah laporan produksi sekitar 65 menit per operasinya.

Berdasarkan latar belakang diatas maka dilakukan penelitian ini Untuk Monitoring produksi pada unit packer semen . Diharapkan dengan adanya sistem ini dapat membantu proses monitoring terhadap kondisi operasional pabrik dalam hal ini proses produksi / pengepakan(packer) semen, dan dapat menampilkan laporan produksi yang actual.

Sistem adalah kumpulan elemen yang saling berkaitan yang bertanggung jawab memproses masukan(input) sehingga menghasilkan keluaran (output). (Kusrini, 2007). Sistem adalah sekumpulan hal atau kegiatan atau elemen atau subsistem yang saling bekerja sama atau yang dihubungkan dengan cara-cara tertentu sehingga terbentuk satu kesatuan untuk melaksanakan suatu fungsi guna mencapai tujuan (Sutanta, 2003).

Menurut Kristanto (2003), MySQL adalah sebuah sistem manajemen database relasi (relational data-base management system) yang bersifat “terbuka” (open source). Terbuka maksudnay MySQL boleh didownload oleh siapa saja, baik versi kode program aslinya (source code program) maupun versi binernya (excuteble program).

Tujuan penelitian ini adalah untuk membangun aplikasi monitoring laporan packer semen berbasis jaringan yang akan menghasilkan sistem Autoreport dan untuk menghasilkan sistem yang lebih baik sehingga proses pelaporan produksi lebih efektif. Diharapkan hasil dari penelitian ini dapat bermanfaat untuk membantu memberikan informasi yang cepat terhadap kondisi operasional pabrik sehingga operator dapat memberi respon yang cepat pula dan dapat mempermudah monitoring pelaporan yang tentunya akan menguntungkan dalam hal efektifitas .

METODE PENELITIAN

Pemodelan Berorientasi Objek Paket Diagram

Pada gambar 1, Pressman, R (2002) , Suhendar.,Gunadi, H. (2002) dapat dilihat gambaran dari paket diagram.Pada sistem yang diusulkan ini, terdiri dari 2 paket yaitu sisi server dan sisi client.

Use Case Diagram

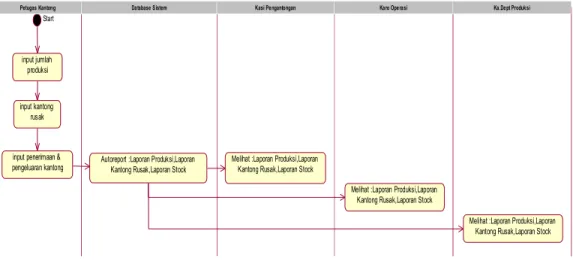

Pada gambar 2, Pressman, R (2002), Suhendar.,Gunadi, H. (2002) diperlihatkan use case diagram yang terdiri dari 5 aktor yang masing-masing bertugas: (1) Petugas kantong: melakukan penginputan jumlah produksi, melakukan penginputan kantong rusak, melakukan penginputan penerimaan dan pengeluaran kantong (2)Database: menyimpan data jumlah produksi, data kantong rusak, dan data penerimaan & pengeluaran kantong kemudian memprosesnya menjadi Autoreport, (3) Kasi Pengantongan: melihat semua tampilan Autoreport, (4) Karo Operasi: melihat semua tampilan Autoreport(5) Ka.Dept Produksi: melihat semua tampilan Autoreport

Activity Diagram

Pada gambar 3 , Pressman, R (2002), Suhendar.,Gunadi, H. (2002) activity diagram

dijelaskann aktivitas dari masing-masing aktor. Pemodelan Terstruktur

Diagram Konteks

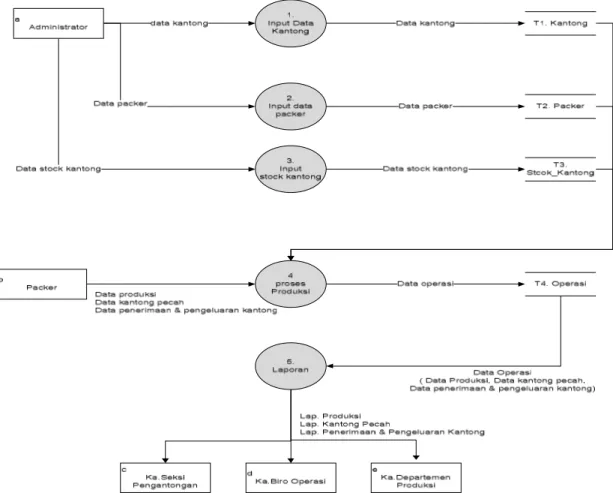

Diagram konteks menggambarkan alur data ke dalam dan ke luar sistem. Dalam pembuatan diagram konteks terlebih dahulu ditentukan entitas luar, entitas dalam, dan keluaran. Pada gambar 4 , Sommerville (2003) diagram konteks Autoreport system packer PT.Semen Tonasa diperlihatkan gambaran entitas-entitas: (1) Entitas luar: administrator, packer, Ka.Seksi Pengantongan, Ka.Biro Operasi, Ka.Departemen Produksi, (2) Masukan: Autoreport system packer PT.Semen Tonasa yang dibangun ini akan menerima masukan dari Administrator berupa inputan data master untuk data packer, data kantong, dan data stock kantong. Selanjutnya masukan dari packer berupa data produksi, data kantong pecah, dan data penerimaan dan pengeluaran kantong, (3) Keluaran: Autoreport system packer PT.Semen Tonasa ini akan menghasilkan keluaran berupa laporan produksi, laporan kantong pecah, laporan stock kantong, dan laporan mutasi yang akan diberikan ke Kepala Seksi pengantongan, Kepala Biro Operasi, dan Kepala Departemen Produksi.

Data Flow Diagram (DFD)

Gambar 5, Sommerville (2003) data flow diagram Autoreport system packer

PT.Semen Tonasa. Pada gambar ini dijelaskan gambaran dari aliran data: Input data oleh Administrator berupa data kantong, data packer, dan data stock kantong, proses produksi adalah proses penginputan secara langsung oleh bagian packer yang akan langsung menghasilkan Autoreport, Laporan adalah proses penampilan laporan dari hasil produksi, kantong rusak, stock kantong, dan mutasi kantong.

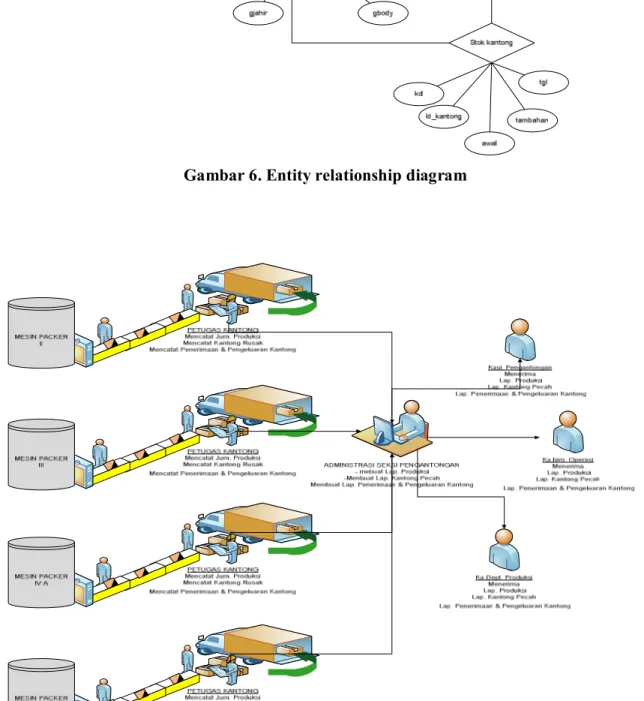

Entity Relationship Diagram

ERD dapat digunakan untuk menyatakan jenis data dan hubungannya yang terdapat dalam sistem. ERD dari Autoreport system dapat dilihat pada gambar 6, Sommerville (2003).

HASIL

Pengepakan (Packer)

Pada proses produksi semen ada beberapa tahap yang dilakukan sebelum diperoleh semen yang berkualitas. Secara singkat proses produksi semen ini meliputi: tahap penambangan, tahap penggilingan bahan baku (Raw Mill), tahap pembakaran (Klin), tahap penggilingan (Finish Mill), tahap pengepakan (Packer)

Dalam alur produksi semen pada pabrik semen, dibutuhkan alur produksi lanjut yang bertujuan untuk pengepakan atau pengantongan semen yang untuk selanjutnya didistribusikan ke agen-agen penjualan semen yang telah ditunjuk oleh perusahaan.

Pengepakan (Packer) semen merupakan tahapan akhir yang dilakukan pada proses produksi semen. Tahap pengepakan semen adalah bagian dimana semen yang telah diproses dan sesuai standar produksi dimasukkan ke dalam kantong-kantong semen yang siap dipasarkan.

Proses pengepakan semen yang merupakan proses produksi di Packing Plant yang melibatkan beberapa jenis mesin packer yang merupakan mesin pendistribusian semen berupa bubuk (powder) ke dalam kantong. Tiap jenis mesin packer ini memiliki karakteristik dan kapasitas output yang berbeda.

Sistem Yang Sedang Berjalan

Gambar 7 menggambarkan sistem yang sedang berjalan. Pada Sistem yang sedang

berjalan saat ini, terdapat 4 buah packer yaitu packer II, packer III, packer IV A dan packer IV B. Pada proses pengantongan(packing) ada pegawai yang betugas mengganti kantong dan

setelah proses pengantongan (packing) ada 2 orang pegawai kantong yang bertugas mencatat data-data jumlah produksi, data kantong rusak, dan data penerimaan & pengeluaran kantong. Selanjutnya ketiga data yang telah di catat secara manual oleh petugas kantong, diberikan ke Administrasi seksi pengantongan . Bagian administrasi seksi pengantongan selanjutnya menerima semua data-data( jumlah produksi, kantong rusak, dan penerimaan & pengeluaran kantong) dari 4 packer yaitu packer II, III, IV A, IV B . Kemudian semua data-data tersebut dibuat laporan yang nantinya akan diberikan kepada Kepala seksi pengantongan, Kepala Biro Operasi, Dan Kepala Departemen Produksi.

Sistem Yang Diusulkan

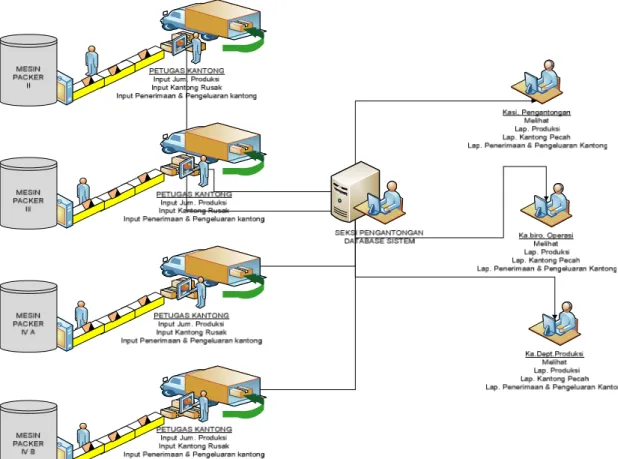

Gambar 8, Sinulingga (2009) menggambarkan sistem yang diusulkan. Pada sistem

yang diusulkan ini, packer yang bekerja tetap sama yaitu ada 4 packer (packer II,III,IVA,IVB).Pada proses pengantongan (packing),tetap ada petugas yang melakukan penggantian kantong. Selanjutnya setelah proses pengantongan (packing), seorang petugas kantong yang memonitoring proses akan langsung melakukan penginputan jumlah produksi, kantong rusak, dan penerimaan & pengeluaran kantong kedalam sistem yang telah dibuat. Data-data yang telah diinput tersebut akan langsung tersimpan kedalam database sistem. Selanjutnya database sistem akan menerima semua data-data proses yang terjadi pada packer II,III,IVA,IVB dan akan langsung menghasilkan laporan yaitu laporan produksi,laporan kantong rusak,dan laporan penerimaan & pengeluaran kantong untuk semua packer perhari nya. Karena sistem yang dibuat ini berbasis jaringan, jadi semua laporan-laporan yang dihasilkan dapat langsung dilihat oleh kepala seksi pengantongan, kepala biro operasi, dan kepala departemen produksi melalui PC.

Implementasi antarmuka

Tampilan antarmuka dari sistem yang dibuat terdiri dari 2 aplikasi yaitu aplikasi yang digunakan pada sisi server dan aplikasi yang digunakan pada sisi client. Tampilan aplikasi sisi server: aplikasi pada sisi server ini digunakan khusus untuk mengakses master data dan laporan. Master data hanya dapat diakses oleh admin server sedangkan laporan hanya dapat diakses oleh kepala seksi, kepala biro, kepala departemen dan yang memiliki login khusus untuk melihat laporan yang disediakan.Tampilan dari aplikasi sisi server seperti pada

gambar 9. Tampilan aplikasi sisi client: aplikasi ini hanya dapat diakses oleh petugas di

packer, dimana aplikasi ini digunakan untuk menginput proses produksi di packer yaitu jumlah produksi dan jumlah kantong yang rusak serta dimana lokasi rusak & posisi rusaknya kantong. Tampilan aplikasi sisi client seperti pada gambar 10.

PEMBAHASAN

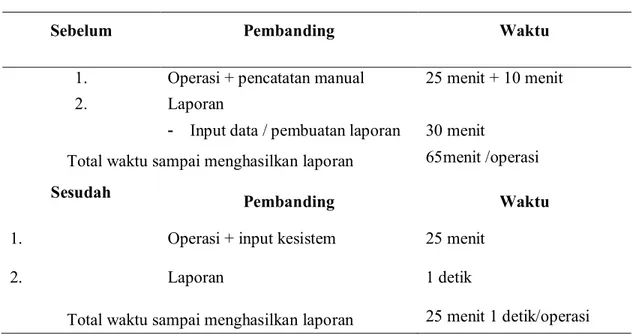

Selama pelaksanaan penelitian terhadap sistem yang berjalan pada unit packer PT.Semen Tonasa dapat kami temukan beberapa hal-hal: Sistem monitoring laporan produksi masih bersifat konvensional dimana masih dilakukan pencatatan secara manual untuk setiap data-data yang dihasilkan diunit packer sehingga respon yang diberikan terhadap kondisi operasionalpun masih relatif lambat, Proses pembuatan laporan produksi masih dilakukan secara manual dimana data-data produksi dipacker yang dicatat secara manual selanjutnya diserahkan kebagian admin pembuat laporan. Proses pencatatan data produksi bisa sekitar 10 menit untuk 1 kali operasi. Dimana 1 kali operasi itu memakan waktu sekitar 25 menit. Setelah menerima data-data dari bagian packer, maka admin akan menginput / membuat laporannya. Proses pembuatan laporan oleh admin memakan waktu 30 menit untuk 1 operasi.Jadi lama proses untuk menghasilkan laporan sekitar 65 menit untuk 1 kali operasi. Sedangkan dengan sistem Autoreport ini maka laporan produksi dapat dihasilkan secara lebih cepat. Karena pada sistem ini data-data yang diinput di unit packer masing-masing dapat langsung menghasilkan laporan secara otomatis dan hanya memakan waktu beberapa detik setelah proses produksi. Analisa perbandingan waktu pembuatan laporan seperti pada tabel 1. Selain analisa perbandingan waktu pembuatan laporan, dilakukan juga analisa perbandingan hasil sebelum dan sesudah menggunakan sistem Autoreport seperti pada tabel

2. Sistem Autoreport ini dirancang berbasis client server dimana aplikasi pada sisi client

berisi inputan khusus untuk unit packer dan aplikasi pada sisi server berisi master data dan laporan. Sehingga semua proses yang terjadi pada lantai pabrik bisa termonitoring termasuk lokasi terjadinya kerusakan dan posisi kerusakan pada kantong. Jadi tentunya sistem ini akan sangat efektif digunakan untuk memonitoring proses yang terjadi di packer sehingga operator dapat memberikan respon yang lebih cepat.

KESIMPULAN

Berdasarkan hasil penelitian maka dapat disimpulkan: Sistem Autoreport ini merupakan sistem yang dirancang berbasis jaringan untuk memonitoring laporan produksi sehingga dapat membantu dan mempermudah proses produksi pada lantai pabrik, Sistem Autoreport ini mampu memonitoring lokasi terjadinya kerusakan dan posisi kerusakan pada kantong jika terjadi persentase kerusakan yang besar. Jadi tentunya sistem ini akan sangat efektif digunakan untuk memonitoring proses yang terjadi di packer sehingga operator dapat memberikan respon yang cepat dan tepat, Waktu yang dibutuhkan untuk menghasilkan suatu laporan lebih cepat dibandingkan sistem yang digunakan sebelumnya karena setelah proses

operasi selesai dan data inputan di simpan, maka laporan dapat langsung dilihat pada aplikasi disisi server.

Diharapkan kepada PT.Semen Tonasa untuk dapat menyediakan komputer dan jaringan local Area Network (LAN) pada masing-masing packer sehingga proses pencatatan yang semula dilakukan secara manual dapat diganti dengan proses penginputan langsung ke sistem Autoreport ini. Sehingga proses monitoring laporan produksi tidak perlu memakan waktu yang lama lagi, dengan penginputan langsung ke sistem Autoreport ini maka laporan dapat langsung dilihat secara realtime, Pada sistem Autoreport ini masih dilakukan penginputan pada unit packer, diharapkan ada penelitian lebih lanjut untuk pembuatan hardware. Dengan adanya pembuatan hardware maka tidak perlu lagi ada proses penginputan. Semua data-data produksi dapat langsung terbaca oleh hardware dan dapat langsung diintegrasikan ke Aplikasi sistem Autoreport yang telah kami buat ini.

DAFTAR PUSTAKA

Kristanto, A. (2003). Perancangan Sistem Informasi dan Aplikasinya. Gava Media, Yogyakarta.

Kusrini. (2007). Konsep dan Aplikasi Sistem Pendukung Keputusan. Andi, Yogyakarta. R. Pressman, (2002). Rekayasa Perangkat Lunak. Andi, Yogyakarta.

Sommerville, I. (2003). Software Engineering. Edisi keenam, Erlangga, Jakarta.

H.Gunadi Suhendar,H. (2002). Visual Modeling Menggunakan UML dan Rational Rose. Informatika, Bandung.

Tabel 1. Analisa perbandingan waktu pembuatan laporan

Sebelum Pembanding Waktu

1. Operasi + pencatatan manual 25 menit + 10 menit 2. Laporan

- Input data / pembuatan laporan 30 menit

Total waktu sampai menghasilkan laporan 65menit /operasi

Sesudah

Pembanding Waktu

1. Operasi + input kesistem 25 menit

2. Laporan 1 detik

Total waktu sampai menghasilkan laporan 25 menit 1 detik/operasi

Tabel 2. Perbandinga hasil sebelum dan sesudah menggunakan sistem Autoreport Sebelum:

1. Proses monitoring data produksi dilakukan secara konvensional dimana operator mencatat semua data-data proses yang terjadi dipacker secara manual untuk setiap operasinya. Dimana untuk 1 kali operasi membutuhkan waktu 25 menit dan proses pencatatan data secara manual membutuhkan waktu 10 menit untuk 1 kali operasi. 2. Pembuatan laporan dapat dilakukan oleh bagian administrasi seksi pengantongan

setelah semua bagian packer mengumpulkan data-data proses yang dicatat manual. 3. Waktu pembuatan laporan oleh administrasi seksi pengantongan memakan waktu 30

menit untuk setiap operasi.

4. Kepala seksi pengantongan, kepala biro operasi dan kepala departemen produksi dapat melihat laporan produksi setelah 65 menit untuk setiap operasi sehingga monitoring laporan produksi tidak dapat dilakukan secara cepat.

Sesudah:

1. Proses monitoring data produksi dilakukan dengan menginput langsung ke aplikasi sisi client sistem Autoreport. Dimana setelah proses operasi selesai yaitu selama 25 menit, inputan pada aplikasi sisi client yang dilakukan oleh operator dapat langsung disimpan kesistem.

2. Tidak ada lagi petugas administrasi yang melakukan pembuatan laporan. Laporan langsung dapat dihasilkan setelah proses penginputan oleh operator di packer disimpan ke sistem Autoreport.

3. Laporan langsung dapat dihasilkan secara realtime setelah proses operasi selesai. 4. Sistem Autoreport ini berbasis jaringan sehingga kepala seksi, kepala biro dan kepala

Gambar 1 . Paket Diagram

Gambar 2. Use Case diagram

Gambar 3. Activity Diagram

server client

petugas kantong

input jum produks i input kantong rus ak input penerim aan & pengeluaran

kantong databas e Kas i pengantongan karo operas i autoreport ka.dept produks i Start input jumlah produksi input kantong rusak

input penerimaan &

pengeluaran kantong Autoreport :Laporan Produksi,Laporan Kantong Rusak,Laporan Stock

Melihat :Laporan Produksi,Laporan Kantong Rusak,Laporan Stock

Melihat :Laporan Produksi,Laporan Kantong Rusak,Laporan Stock

Melihat :Laporan Produksi,Laporan Kantong Rusak,Laporan Stock

Ka.Dept Produksi Karo Operasi

Kasi Pengantongan Database Sistem

Gambar 4. Diagram konteks Autoreport system packer PT.Semen Tonasa

Gambar 6. Entity relationship diagram

Gambar 8.Sistem yang diusulkan