KARATERISTIK KEKUATAN KOMPOSIT SERABUT

KELAPA DENGAN VARIASI ARAH SERAT

SKRIPSI

Untuk memenuhi sebagian persyaratan mencapai derajat Sarjana Teknik Strata 1

program studi Teknik Mesin

Diajukan oleh:

FELICITAS NOI FRISTIANTA RINDRAWAN NIM: 125214014

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

2016

i

KARATERISTIK KEKUATAN KOMPOSIT SERABUT

KELAPA DENGAN VARIASI ARAH SERAT

SKRIPSI

Untuk memenuhi sebagian persyaratan mencapai derajat Sarjana Teknik Strata 1

program studi Teknik Mesin

Diajukan oleh:

FELICITAS NOI FRISTIANTA RINDRAWAN NIM: 125214014

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

2016

ii

STRENGTH CHARATERISTIC OF COMPOSITE COCONUT

FIBERS WITH FIBER DIRECTION VARIATIONS

FINAL PROJECT

As partial fulfillment of the requirement to obtain the Sarjana Teknik degree

in Mechanical Engineering

by:

FELICITAS NOI FRISTIANTA RINDRAWAN Student Number: 125214014

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

2016

v

HALAMAN PERSEMBAHAN

Skripsi ini kupersembahan untukmu:

Tuhan Yesus Sang Juru Selamat

Keluargaku tercinta,

Papaku Thomas Bambang Mintarto

Mamaku Alfrida Limbong

Kakakku Agata Frista Rindayanti

Adekku Alm. Angela Widya Juliani

vi

PERNYATAAN

Dengan ini saya menyatakan bahwa dalam skripsi ini tidak dapat terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, 29 Agustus 2016

vii

INTISARI

Keprihatinan terhadap pemanfaatan akan limbah serat dapat diwujudkan dengan membuat komposit. Namun, serat alam memiliki beberapa keterbatasan tertentu. Dalam penelitian ini, dipaparkan tentang karateristik kekuatan tarik komposit serat serabut kelapa dengan variasi arah serat yang bertujuan untuk mengetahui kekuatan tarik dan regangannya denganmemanfaatkan bahan sisa dari buah kelapa.

Langkah awal dalam pembuatan komposit berpenguat serat serabut kelapa ini menggunakan cetakan kaca yang berukuran 30 x 20 x 0,5 cm. Serabut kelapa yang akan dibuat komposit dilakukan perlakuan alkali dengan menggunakan NaOH sebesar 5% dari pelarut air. Dengan menggunakan resin merk Yukalac 235 dengan jenis resin polyestertipe 157 BTQN-EX dan katalis metyl etyl keton

peroksida atau biasa disebut MEKPO. Perbandingan matrik dan serat 70 : 30%

dengan menggunakan standar benda uji komposit mengacu pada ASTM D 3039kecuali pada tebal spesimen. Sebelum melakukan pengujian tarik, komposit dipotong dengan panjang 200 mm dan lebar 20 mm. Pengujian dilakukan sebanyak 3 kali dari masing masing variasi yaitu matrik, arah serat sejajar (continuous roving), arah serat anyam (woven roving), dan arah serat silang. Pengujian komposit dilakukan di Laboratorium Ilmu Logam Teknik Mesin Universitas Sanata Dharma.

Berdasarkan hasil penelitian, dapat disimpulkan bahwa rerata kekuatan tarik dan regangan matrik yaitu 28,9 MPa dengan regangan sebesar 2,04%, arah serat sejajar ini yang memiliki nilai rerata tarik dan regangan paling tinggi dari variasi lain yaitu 21,17 MPa dan regangan 2,06%. Komposit dengan arah serat silang memiliki nilai rerata tarik dan regangan 18,49 MPa dan 1,21%, komposit dengan nilai terendah adalah dengan variasi arah serat anyam 16,5 MPa dan 1,68%. Penambahan 30% serat kelapa dengan arah serat sejajar menyebabkan kekuatan tarik berkurang 26,74% dibandingkan kekuatan tarik matrik. Disisi lain dapat meminimalisir penggunaan resin yang harganya relatif mahal. Rata-rata karateristik patahan pada komposit ini merupakan patahan getas.

viii

LEMBAR PERNYATAAN PERSETUJUAN

PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN

AKADEMIS

Yang bertanda tangan di bawah ini, saya mahasiswa Universitas Sanata Dharma Yogyakarta:

Nama : Felicitas Noi Fristianta Rindrawan NIM : 125214014

Demi pengembangan ilmu pengetahuan, saya memberikan kepada Perpustakaan Universitas Sanata Dharma Yogyakarta skripsi saya yang berjudul:

KARAKTERISTIK KEKUATAN KOMPOSIT SERABUT KELAPA DENGAN VARIASI ARAH SERAT

Dengan demikian saya memberikan kepada Perpustakaan Universitas Sanata Dharma Yogyakarta hak untuk menyimpan, mengalihkan dalam bentuk media lain, mengelolanya di internet atau media lain untuk kepentingan akademis tanpa perlu meminta ijin dari saya maupun memberikan royalti kepada saya selama tetap mencantumkan nama saya sebagai penulis.

Demikian pernyataan ini yang saya buat dengan sebenarnya. Dibuat di Yogyakarta

Pada tanggal: 29 Agustus 2016 Yang menyatakan,

ix

KATA PENGANTAR

Puji dan syukur saya haturkan kepada Tuhan Yesus, atas segala rahmat dan karunia-Nya, penulis dapat menyelesaikan skripsi dengan lancar.

Skripsi ini merupakan salah satu syarat untuk mendapatkan gelar sarjana teknik di Program Studi Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma Yogyakarta. Skripsi ini membahas mengenaikarakteristik kekuatan komposit dengan menggunakan serabut kelapa dengan variasi arah serat. Informasi yang terkait dalam skripsi ini dapat digunakan sebagai bahan pembuat

dashboard pada kendaraan. Memanfaatkan serat alam dari sisa buah kelapa

diharapkan ikut serta melestarikan alam dengan cara yang mudah dan terjangkau. Penulis menyadari bahwa penyusunan skripsi ini melibatkan banyak pihak. Dalam kesempatan ini penulis mengucapkan terima kasih kepada:

1. SudiMungkasiPh.D, Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

2. Ir. Petrus Kanisius Purwadi, M.T., Ketua Program Studi Teknik Mesin Universitas Sanata Dharma Yogyakarta.

3. Budi Setyahandana, S.T., M.T. sebagai Dosen Pembimbing Skripsi. 4. A. Prasetyadi, S.Si, M.Si sebagai Dosen Pembimbing Akademik.

5. Thomas Bambang Mintarta dan Alfrida Limbong selaku orangtua yang selalu membarikan doa, semangat serta membiayai penulis dalam menyelesaikan kuliah dan skripsi ini.

6. Agata Frista Rindayanti dan Alm. Angela Widya Yuliani selaku kakak dan adik yang selalu memotivasi dan mendoakan penulis.

7. Felisitas Purnaningsih yang selalu mendampingi dan memberikan dukungan bagi penulis.

8. Yosep Dwi Nugroho, Herwin Sihotang, Antonius Wiranto, selaku teman perjuangan penulis.

9. Teman-teman Teknik Mesin Universitas Sanata Dharma Yogyakarta angkatan 2012 dan 2011.

x

10. Seluruh staff pengajar dan karyawan Program Studi Teknik Mesin Universitas Sanata Dharma Yogyakarta yang telah mendidik dan memberikan ilmu pengetahuan kepada penulis.

11. Serta semua pihak yang terlibat dan ikut serta membantu dalam penyelesaian skripsi yang tidak bisa disebutkan satu per satu.

Penulis menyadari bahwa masih banyak kekurangan-kekurangan yang perlu diperbaiki dalam skripsi ini, untuk itu diharapkan kritik dan saran yang bersifat membagun dari berbagai pihak demi menyempurnakannya. Semoga skripsi ini dapat bermanfaat bagi penulis maupun pembaca. Terima kasih.

Yogyakarta, 29 Agustus 2016

xi

DAFTAR ISI

HALAMAN JUDUL... i

TITLE PAGE... ii

HALAMAN PENGESAHAN... iii

HALAMAN PERSETUJUAN... iv

HALAMAN PERSEMBAHAN... v

HALAMAN PERNYATAAN... vi

INTISARI... vii

HALAMAN PERSETUJUAN PUBLIKASI... viii

KATA PENGANTAR... ix

DAFTAR ISI... xi

DAFTAR GAMBAR... xv

DAFTAR TABEL... xvii

BAB I PENDAHULUAN... 1 1.1 Latar Belakang... 1 1.2 Rumusan Masalah... 3 1.3 Tujuan Penelitian... 3 1.4 Batasan Masalah... 3 1.5 Manfaat Penelitian... 4

xii

2.1 Dasar Teori... 5

2.1.1 Komposit... 5

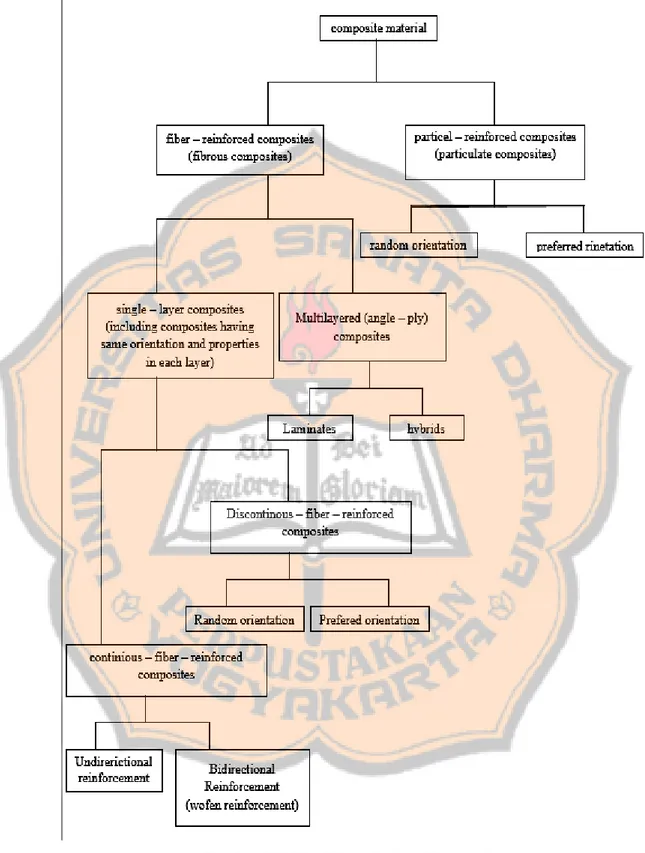

2.1.2 Klasifikasi Bahan Komposit... 6

2.1.3 Bahan Komposit Partikel... 7

2.1.4 Bahan Komposit Serat... 8

2.1.5 Bagian Utama Komposit... 10

2.1.5.1 Reinforcement... 10 2.1.5.2 Matriks... 10 2.1.6 Polimer... 11 2.1.7 Orientasi Serat... 13 2.1.8 Jenis Serat... 15 2.1.9 Pencampuran Komposit... 15

2.1.10 Fraksi Volume Minimum Reinforcing... 17

2.1.11 Susunan Serat... 19

2.1.12 Mekanika Komposit... 20

2.1.13 Kondisi Isostrain... 20

2.1.14 Isostres... 21

2.1.15 Modus Kegagalan Lamina... 22

2.1.15.1 Modus Kegagalan Akibat Beban Tarik Longitudinal... 22

xiii

2.1.15.1 Modus Kegagalan Akibat Beban Tarik

Transversal... 23

2.1.16 Serat Kelapa... 24

2.1.17 Perlakuan Alkali (NaOH) Pada Serat... 25

2.2 Tinjauan Pustaka... 26

BAB III METODE PENELITIAN... 28

3.1 Skema Penelitian... 28

3.2 Persiapan Penelitian... 29

3.2.1 Alat-alat Yang Digunakan... 29

3.2.2 Bahan-bahan Yang Digunakan... 32

3.2.3 Perhitungan Komposisi Komposit... 35

3.2.4 Proses Pembuatan Komposit Berpenguat Serat... 36

3.2.5 Standar Uji dan Ukuran Benda Uji... 38

3.3 Cara Penelitian... 38

BAB IV HASIL DAN PEMBAHASAN... 39

4.1 Hasil Pengujian... 39

4.2 Hasil Pengujian Benda Uji Matrik... 39

4.3 Pembahasan... 49

BAB V KESIMPULAN DAN SARAN... 53

xiv

5.2 Saran... 53 DAFTAR PUSTAKA... 55 LAMPIRAN... 57

xv

DAFTAR GAMBAR

Gambar 2.1 Klasifikasi Bahan Komposit... 9

Gambar 2.2 Orientasi Serat... 14

Gambar 2.3 Diagram Hubungan antara Kekuatan, Fraksi Volume dan Susunan serat... 15

Gambar 2.4 Interphase dan Interfase dalam Komposit... 16

Gambar 2.5 (a) Model Komposit Berpenguat Serat, (b) Kurva Tegangan vs Regangan... 17

Gambar 2.6 Fraksi Volume Serat... 19

Gambar 2.7 Komposit dengan Kondisi Regangan Sama... 21

Gambar 2.8 Komposit dengan Kondisi Tegangan Sama... 22

Gambar 2.9 Modus Kerusakan pada Bahan Komposit Akibat Beban Tarik Longitudinal... 23

Gambar 2.10 Kegagalan pada Komposit Akibat Beban Tarik Transversal... 24

Gambar 3.1 Skema Jalannya Penelitian... 28

Gambar 3.2 Alat-alat yang Digunakan... 32

Gambar 3.3 Serat Sabut Kelapa... 32

Gambar 3.4 Resin Polyester... 33

Gambar 3.5 Katalis MEKPO... 33

Gambar 3.6 NaOH Kristal... 34

xvi

Gambar 3.8 Acetone... 35

Gambar 3.9 Standar Uji... 38

Gambar 4.1 Diagram Kekuatan Tarik Matrik... 44

Gambar 4.2 Diagram Regangan Matrik... 45

Gambar 4.3 Diagram Kekuatan Tarik Serat Sejajar... 45

Gambar 4.4 Diagram Regangan Komposit Serat Sejajar... 46

Gambar 4.5 Diagram Kekuatan Tarik Serat Anyam... 46

Gambar 4.6 Diagram Regangan Komposit Serat Anyam... 47

Gambar 4.7 Diagram Kekuatan Tarik Komposit Serat Silang... 47

Gambar 4.8 Diagram Regangan Komposit Serat Silang... 48

Gambar 4.9 Diagram Rerata Kekuatan Tarik... 49

Gambar 4.10 Diagram Rerata Regangan... 49

Gambar 4.11 Patahan pada Matrik... 51

Gambar 4.12 Patahan pada Komposit Serat Sejajar... 51

Gambar 4.13 Patahan pada Komposit Serat Silang... 52

xvii

DAFTAR TABEL

Tabel 2.1 Polymeric Matrix Materials For Fiberglass... 12

Tabel 2.2 Sifat Epoksi dan Resin Poliester... 13

Tabel 2.3 Sifat Mekanis Beberapa Serat Alam... 25

Tabel 4.1 Dimensi Benda Uji Serat Tanpa Perlakuan Alkalisasi... 40

Tabel 4.2 Kekuatan Tarik Serat Tanpa Perlakuan Alkalisasi... 40

Tabel 4.3 Regangan Serat Tanpa Perlakuan Alkalisasi... 40

Tabel 4.4 Dimensi Benda Uji Serat Dengan Perlakuan Alkalisasi... 40

Tabel 4.5 Kekuatan Tarik Serat Dengan Perlakuan Alkalisasi... 41

Tabel 4.6 Regangan Serat Dengan Perlakuan Alkalisasi... 41

Tabel 4.7 Dimensi Benda Uji Matrik... 41

Tabel 4.8 Kekuatan Tarik Matrik... 41

Tabel 4.9 Regangan Matrik... 42

Tabel 4.10 Dimensi Benda Uji Komposit Serat Sejajar... 42

Tabel 4.11 Kekuatan Tarik Komposit Serat Sejajar... 42

Tabel 4.12 Regangan pada Komposit Serat Sejajar... 42

Tabel 4.13 Dimensi Benda Uji Komposit Serat Anyam... 43

Tabel 4.14 Kekuatan Tarik Komposit Serat Anyam... 43

Tabel 4.15 Regangan pada Komposit Serat Anyam... 43

Tabel 4.16 Dimensi Komposit Serat Silang... 43

Tabel 4.17 Kekuatan Tarik Komposit Serat Silang... 44

xviii

1

BAB I

PENDAHULUAN

1.1 Latar BelakangSebagai negara kepulauan yang berada di daerah tropis dan kondisi agroklimat yang mendukung, Indonesia merupakan negara penghasil kelapa terbesar nomor 2 di dunia. Pada tahun 2000, luas area tanaman kelapa di Indonesia mencapai 3,76 juta Ha, dengan total produksi diperkirakan sebanyak 14 milyar butir kelapa, sebagian besar (95%) merupakan perkebunan rakyat. Kelapa mempunyai nilai dan peran yang penting, baik ditinjau dari aspek ekonomi maupun sosial budaya. (Bank Indonesia, 2004)

Sabut kelapa merupakan hasil samping, dan merupakan bagian terbesar dari buah kelapa, yaitu sekitar 35% dari bobot buah kelapa. Dengan demikian, apabila secara rata-rata produksi buah kelapa per tahun adalah sebesar 5,6 juta ton, maka berarti terdapat sekitar 1,7 juta ton serabut kelapa yang dihasilkan. (Bank Indonesia, 2004). Potensi produksi sabut kelapa yang sedemikian besar belum dimanfaatkan sepenuhnya untuk kegiatan produktif yang dapat meningkatkan nilai tambahnya. Serat sabut kelapa, atau dalam perdagangan dunia dikenal sebagai coco fiber, coir

fiber, coir yarn, coir mats, dan rugs, merupakan hasil pengolahan sabut kelapa.

Secara tradisional serat serabut kelapa hanya dimanfaatkan untuk bahan pembuat sapu, keset, tali dan alat-alat rumah tangga lain (The Encyclopedia of

wood, 1980). Perkembangan teknologi fisika-kimia pada serat dan kesadaran

konsumen untuk kembali ke bahan alami, membuat serat serabut kelapa dimanfaatkan menjadi bahan baku industri karpet, jok dan dashboard kendaraan, kasur, bantal, dan lain-lain. Produsen mobil Daimler-Bens pun telah memanfaatkan serat serabut kelapa sebagai penguat bahan komposit untuk dashboard. (Sumardi, dkk., 2003).

Komposit adalah suatu material yang terbentuk dari kombinasi dua atau lebih material pembentuknya melalui campuran yang tidak homogen, dimana sifat mekanik dari masing-masing material pembentuknya berbeda. Dari campuran tersebut akan dihasilkan material komposit yang mampunyai sifat mekanik dan

2

karateristik yang berbeda dari material pembentuknya, sehingga kita leluasa merencanakan kekuatan material komposit yang kita inginkan dengan jalan mengatur komposisi dari material pembentuknya.

Bahan komposit sangat luas penggolongan maupun penggunaannya, oleh karena itu untuk mempermudah penggunaannya jenis komposit dapat dibedakan sesuai bentuk dan bahan penguat dan pengikat yang digunakan dalam pembuatannya. Dalam berbagai aplikasi komposit juga terbukti efektif pada penggunaanya sebagai bahan teknik. Keunggulan komposit dibandingan bahan dengan bahan logam:

1. Dapat dirancang dengan kekuatan dan kekakuan tinggi, sehingga dapat memberikan kekuatan dan kekakuan spesifik yang melebihi sifat logam. 2. Sifat fatigue dan toughness yang baik.

3. Dapat dirancang sedemikian rupa sehingga terhindar dari korosi. 4. Daya redam bunyi yang baik.

5. Bahan komposit dapat memberikan penampilan dan kehalusan permukaan yang baik.

6. Dapat dirancang dengan bobot yang ringan. 7. Dapat dirancang dengan keelastisan yang tinggi.

Selain memiliki keunggulan seperti yang telah disebutkan di atas, komposit juga memiliki kekurangan sebagai berikut:

1. Sifat-sifat bahan yang berbeda antara satu lokasi dengan lokasi yang lainnya, tergantung pada arah pengukuran yang dilakukan.

2. Banyak bahan komposit (umumnya bahan polimer) tidak aman dari reaksi dengan zat-zat kimia atau larutan-larutan tertentu yang menjadikanya berbahaya bagi kesehatan.

3. Proses pembuatan (pembentukan) bahan komposit ralatif susah, dan perlu ketelitian dan lama.

4. Masih jarang pihak-pihak yang menjual bahan-bahan komposit.

Komposit serat merupakan perpaduan antara serat sebagai komponen penguat dan matriks sebagai komponen penguat serat. Serat biasanya mempunyai kekuatan dan kekakuan yang lebih besar dari matriks dan pada umumnya bersifat ortotropik.

3

Pada saat serat dan matriks dipadukan untuk menghasilkan sebuah komposit, kedua komponen tersebut tetap mempertahankan sifat-sifat yang dimilikinya dan secara langsung akan berpengaruh terhadap sifat komposit yang dihasilkan. Secara khusus dapat dikatakan bahwa harga kekuatan maupun kekakuan komposit terletak diantara kekakuan dan kekuatan serta matriks yang digunakan. Dalam hal ini dapat diartikan bahwa kemampuan komposit terdapat antara kemampuan serat dan matriks pengikatnya serta memiliki sifat-sifat dari bahan yang jadi penyusunnya.

1.2 Rumusan Masalah

Komposit merupakan material yang memiliki dua penyusun yaitu serat dan matriks. Agar mendapat sifat dan karateristik yang baik dari komposit, maka memperhatikan beberapa faktor, salah satunya adalah arah serat. Oleh karena itu masalah yang diteliti adalah tegangan tarik dan regangan pada komposit yang akan diaplikasikan pada sebuah dashboard dengan variasi arah serat.

1.3 Tujuan Penelitian

Penelitian dalam tugas akhir ini mempunyai tujuan yaitu:

1. Untuk mengetahui rata-rata kekuatan tarik dan regangan komposit serat serabut kelapa dengan variasi arah serat sejajar, anyam, dan silang.

2. Untuk mengetahui pengaruh penambahan serat 30% dari cetakan komposit terhadap kekuatan tarik dan regangan komposit.

3. Untuk mengetahui karateristik patahan dari setiap variasi komposit.

1.4 Batasan Masalah

Batasan masalah yang diambil dalam penelitian tugas akhir ini adalah: a. Pengujian yang dilakukan pada komposit adalah uji tarik.

b. Bahan pengikat seratnya adalah komposit. c. Pengeras yang digunakan adalah katalis.

d. Serat yang digunakan adalah serat serabut kelapa dari sembarang jenis kelapa. e. Cetakan yang dipakai adalah cetakan kaca berukuran panjang, lebar dan tinggi

4

f. Proses perlakuan alkali dengan menggunakan larutan NaOH sebesar 5% selama 2 jam.

g. Lapisan komposit yang dibentuk hanya 2 lapis serat dengan variasi arah serat. h. Perbandingan yang digunakan matrik dengan serat adalah 70 : 30 dari cetakan

kaca.

i. Standar ukuran benda uji mengacu pada ASTM D3039 kecuali pada ketebalan benda.

1.5 Manfaat Penelitian

Manfaat tentang penelitian komposit ini adalah sebagai berikut:

a. Bagi penulis, dapat menambah wawasan pengetahuan tentang bahan teknik material, terutama pada komposit.

b. Hasil penelitian dapat dijadikan refrensi bagi para pembuat dan peneliti mengenai pengaruh variasi arah serat serabut kelapa pada komposit.

c. Hasil penelitian bisa dikembangkan lebih lanjut lagi bagi adik-adik kelas. d. Hasil penelitian dapat dipergunakan untuk menambah koleksi pengetahuan

5

BAB II

DASAR TEORI DAN TINJAUAN PUSTAKA

2.1 Dasar Teori 2.1.1 Komposit

Komposit adalah penggabungan dua atau lebih material yang berbeda sebagai suatu kombinasi yang menyatu. Bahan komposit pada umumnya terdiri dari dua unsur, yaitu serat (fiber) sebagai pengisi dan bahan pengikat serat yang disebut

matrik. Didalam komposit unsur utamanya serat, sedangkan bahan pengikatnya

polimer yang mudah dibentuk. Penggunaan serat sendiri yang utama adalah menentukan karakteristik bahan komposit, seperti kekakuan, kekuatan serta sifat mekanik lainnya. Sebagai bahan pengisi, serat digunakan untuk menahan gaya yang bekerja pada bahan komposit, matrik berfungsi melindungi dan mengikat serat agar dapat bekerja dengan baik terhadap gaya-gaya yang terjadi. Oleh karena itu untuk bahan serat digunakan bahan yang kuat, kaku dan getas, sedangkan bahan matrik dipilih bahan-bahan yang liat, lunak dan tahan terhadap perlakuan kimia.

Komposit memiliki sifat mekanik dan karateristik yang berbeda dari material pembentuknya. Komposit memiliki sifat mekanik yang lebih bagus dari logam , kekakuan jenis (modulus Young/density) dan kekuatan jenisnya lebih tinggi dari logam. Beberapa lamina komposit dapat ditumpuk dengan arah orientasi serat yang berbeda, gabungan lamina ini disebut sebagai laminat. Komposit dibentuk dari dua jenis material yang berbeda, yaitu:

a. Penguat (reinforcement), yang mempunyai sifat kurang ulet tetapi lebih rigid serta lebih kuat, yang digunakan adalah serat alam.

b. Matrik, umumnya lebih ulet tetapi mempunyai kekuatan rigiditas yang lebih rendah.

Secara garis besar ada 3 macam jenis komposit berdasarkan penguat yang digunakannya yaitu:

1. Fibrous Composites (Komposit Serat) merupakan jenis komposit yang hanya terdiri dari satu laminat atau satu lapisan yang menggunakan penguat berupa

6

serat atau fiber. Fiber yang digunakan bisa berupa glass fibers, carbon fibers,

aramid fibers (poly aramide), dan sebagainya. Fiber ini bisa disusun secara

acak maupun dengan orientasi tertentu bahkan bisa juga dalam bentuk yang lebih kompleks seperti anyaman.

2. Laminated Composites (Komposit Laminat) merupakan jenis komposit yang terdiri dari dua lapis atau lebih yang digabung menjadi satu dan setiap lapisnya memiliki karakteristik sifat sendiri.

3. Particulalate Composites (Komposit Partikel merupakan komposit yang menggunakan partikel/serbuk sebagai penguatnya dan terdistribusi secara merata dalam matriksnya.

Sehingga komposit dapat disimpulkan sebagai dua macam atau lebih material yang digabungkan atau dikombinasikan dalam sekala makroskopis (dapat terlihat langsung oleh mata) sehingga menjadi material baru yang lebih berguna. Komposit terdiri dari 2 bagian utama yaitu :

a. Matriks berfungsi untuk perekat atau pengikat dan pelindung filler (pengisi) dari kerusakan eksternal. Matriks yang umum digunakan : carbon, glass,

kevlar, dll

b. Filler (pengisi), berfungsi sebagai Penguat dari matriks. Filler yang umum digunakan : carbon, glass, aramid, kevlar.

2.1.2 Klasifikasi Bahan Komposit

Klasifikasi bahan komposit dapat dibentuk dari sifat dan strukturnya. Bahan komposit dapat diklasifikasikan kedalam beberapa jenis. Secara umum klasifikasi komposit yang sering digunakan antara lain seperti :

1. Klasifikasi menurut kombinasi material utama, seperti metal-organic atau metal anorganic.

2. Klasifikasi menurut karakteristik bult-from, seperti system matrik atau laminate. 3. Klasifikasi menurut instribusi unsur pokok, seperti continous dan dicontinous. 4. Klasifikasi menurut fungsinya, seperti elektrikal atau structural (Schwartz,1984)

Sedangkan klasifikasi menurut komposit serat (fiber-matrik composites) dibedakan menjadi beberapa macam antara lain :

7

1. Fiber composite (komposit serat) adalah gabungan serat dengan matrik

2. Filled composite adalah gabungan matrik continous dengan matrik yang kedua 3. Flake composite adalah gabungan serpih rata dengan matrik

4. Particulate composite adalah gabungan partikel dengan matrik

5. Laminate composite adalah gabungan lapisan atau unsur pokok lamina (Schwartz, 1984 : 16)

Secara umum bahan komposit terdiri dari dua macam, yaitu bahan komposit partikel (particulate composite) dan bahan komposit serat (fiber

composite). Bahan komposit partikel terdiri dari partikel–partikel yang diikat oleh

matrik. Bentuk partikel ini dapat bermacam–macam seperti bulat, kubik, tetragonal atau bahkan berbentuk yang tidak beraturan secara acak. Sedangkan bahan komposit serat terdiri dari serat – serat yang diikat oleh matrik. Bentuknya ada dua macam yaitu serat panjang dan serat pendek.

2.1.3 Bahan Komposit Partikel

Dalam struktur komposit, bahan komposit partikel tersusun dari partikel– partikel disebut bahan komposit partikel (particulate composite) menurut definisinya partikel ini berbentuk beberapa macam seperti bulat, kubik, tetragonal atau bahkan berbentuk yang tidak beraturan secara acak, tetapi rata–rata berdimensi sama. Bahan komposit partikel umunya digunakan sebagai pengisi dan penguat bahan komposit keramik (ceramic matrik composites). Bahan komposit partikel pada umunya lebih lemah dibanding bahan komposit serat. bahan komposit partikel mempunyai keunggulan, seperti ketahanan terhadap aus, tidak muda retak dan mempunyai daya pengikat dengan matrik yang baik.

Bahan komposit partikel merupakan jenis dari bahan komposit dimana bahan penguatnya adalah terdiri dari partikel-partikel. Secara definisi partikel itu sendiri adalah bukan serat, sebab partikel itu tidak mempunyai ukuran panjang. Sedangkan pada bahan komposit ukuran dari bahan penguat menentukan kemampuan bahan komposit menahan gaya dari luar. Dimana semakin panjang ukuran serat maka semakin kuat bahan menahan beban dari luar, begitu juga dengan sebaliknya. Bahan komposit partikel pada umumnya lemah dan fracture toughness-nya lebih rendah

8

dibandingkan dengan serat panjang, namun disisi lain bahan ini mempunyai keunggulan dalam ketahanan terhadap aus.

Pada bahan komposit keramik (Ceramix Matrix Composite), partikel ini umumnya digunakan sebagai pengisi dan penguat, sedangkan keramik digunakan sebagai matrik.

2.1.4 Bahan Komposit Serat

Unsur utama komposit adalah serat yang mempunyai banyak keunggulan, oleh karena itu bahan komposit serat yang paling banyak dipakai. Bahan komposit serat terdiri dari serat–serta yang terikat oleh matrik yang saling berhubungan. Bahan komposit serat ini terdiri dari dua macam, yaitu serat panjang (continous

fiber) dan serat pendek (short fiber dan whisker). Dalam laporan ini diambil bahan

komposit serat (fiber composite). Penggunaan bahan komposit serat sangat efisien dalam menerima beban dan gaya. Karena itu bahan komposit serat sangat kuat dan kaku bila dibebani searah serat, sebaliknya sangat lemah bila dibebani dalam arah tegak lurus serat, Klasifikasi bahan komposit serat dapat di lihat pada Gambar 2.1 sebagai berikut:

9

10

Komposit serat dalam dunia industri mulai dikembangkan dari pada menggunakan bahan partikel. Bahan komposit serat mempunyai keunggulan yang utama yaitu strong (kuat), stiff (tangguh), dan lebih tahan terhadap panas pada saat didalam matrik (Schwartz, 1984). Dalam penggembangan teknologi pengolahan serat, membuat serat sekarang semakin diunggulkan dibandingkan material– material yang digunakan. Cara yang digunakan untuk mengkombinasi serat berkekuatan tarik tinggi dan bermodulus elastisitas tinggi dengan matrik yang bermassa ringan, berkekuatan tarik rendah, serta bermodulus elastisitas rendah makin banyak dikembangkan guna untuk memperoleh hasil yang maksimal. Komposit pada umumnya mengunakan bahan plastik yang merupakan material yang paling sering digunakan sebagai bahan pengikat seratnya selain itu plastik mudah didapat dan mudah perlakuannya, dari pada bahan dari logam yang membutuhkan bahan sendiri.

2.1.5 Bagian Utama Komposit 2.1.5.1 Reinforcement

Salah satu bagian utama dari komposit adalah reinforcement (penguat) yang berfungsi sebagai penanggung beban utama pada komposit seperti contoh serat. Serat (fiber) adalah suatu jenis bahan berupa potongan-potongan komponen yang membentuk jaringan memanjang yang utuh. Serat dapat digolongkan menjadi dua jenis yaitu : a. Serat Alami b. Serat Sintesis (serat buatan manusia).

Jenis-jenis serat yang banyak tersedia untuk menggunakan komposit dan jumlahnya hampir meningkat. Kekakuan spesifik yang tinggi (kekakuan dibagi oleh berat jenisnya) dan kekuatan spesifik yang tinggi (kekuatan dibagi oleh berat jenisnya) serat-serat tersebut yang disebut Advanced Composit. Chawla (1987)

2.1.5.2 Matriks

Matriks adalah fasa dalam komposit yang mempunyai bagian atau fraksi volume terbesar (dominan). Matrik mempunyai fungsi sebagai berikut :

a. Mentransfer tegangan ke serat secara merata. b. Melindungi serat dari gesekan mekanik.

11

d. Melindungi dari lingkungan yang merugikan. e. Tetap stabil setelah proses manufaktur. Sifat-sifat matrik (Ellyawan, 2008) : a. Sifat mekanis yang baik.

b. Kekuatan ikatan yang baik. c. Ketangguhan yang baik. d. Tahan terhadap temperatur.

Menurut Gibson (1994) matrik dalam struktur komposit dapat dibedakan menjadi Komposit Matrik Polimer (Polymer Matrix Composites – PMC) Bahan ini merupajan bahan komposit yang sering digunakan, biasa disebut polimer berpenguat serat (FRP – Fibre Reinforced Polymers or Plastics).Bahan ini menggunakan suatu polimer berbahan resin sebagai matriknya, dan suatu jenis serat seperti kaca, karbon dan aramid (Kevlar) sebagai penguatannya.

Komposit ini bersifat :

1) Biaya pembuatan lebih rendah 2) Dapat dibuat dengan produksi massal 3) Ketangguhan baik

4) Tahan simpan

5) Siklus pabrikasi dapat dipersingkat 6) Kemampuan mengikuti bentuk 7) Lebih ringan.

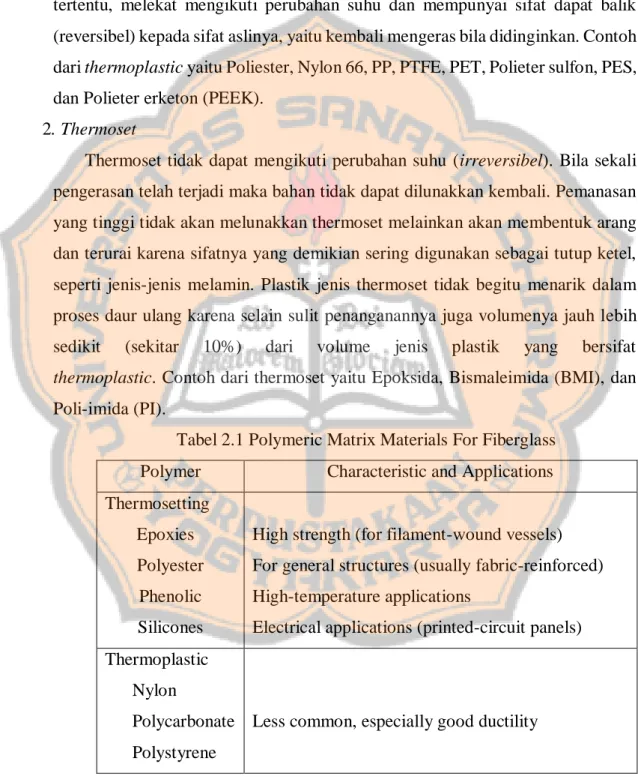

2.1.6 Polimer

Polimer merupakan nama lain dari plastik, yaitu molekul yang besar atau makro molekul yang terdiri dari satuan yang berulang-ulang atau mer. Polimer telah mengambil peran penting dalam teknologi. Hal ini dikarenakan polimer memiliki sifat-sifat seperti ringan, mudah dibentuk. Polimer yang sering dipakai menurut (Sudira, 1985) adalah polimer yang sering disebut dengan plastik. Plastik dibagi dalam dua kategori menurut sifat-sifatnya terhadap suhu, yaitu:

12 1. Thermoplastic

Thermoplastic adalah plastik yang dapat dilunakkan berulang kali (recycle)

dengan menggunakan panas. Thermoplastic merupakan polimer yang akan menjadi keras apabila didinginkan. Thermoplastic akan meleleh pada suhu tertentu, melekat mengikuti perubahan suhu dan mempunyai sifat dapat balik (reversibel) kepada sifat aslinya, yaitu kembali mengeras bila didinginkan. Contoh dari thermoplastic yaitu Poliester, Nylon 66, PP, PTFE, PET, Polieter sulfon, PES, dan Polieter erketon (PEEK).

2. Thermoset

Thermoset tidak dapat mengikuti perubahan suhu (irreversibel). Bila sekali pengerasan telah terjadi maka bahan tidak dapat dilunakkan kembali. Pemanasan yang tinggi tidak akan melunakkan thermoset melainkan akan membentuk arang dan terurai karena sifatnya yang demikian sering digunakan sebagai tutup ketel, seperti jenis-jenis melamin. Plastik jenis thermoset tidak begitu menarik dalam proses daur ulang karena selain sulit penanganannya juga volumenya jauh lebih sedikit (sekitar 10%) dari volume jenis plastik yang bersifat

thermoplastic. Contoh dari thermoset yaitu Epoksida, Bismaleimida (BMI), dan

Poli-imida (PI).

Tabel 2.1 Polymeric Matrix Materials For Fiberglass Polymer Characteristic and Applications Thermosetting

Epoxies Polyester

Phenolic Silicones

High strength (for filament-wound vessels) For general structures (usually fabric-reinforced) High-temperature applications

Electrical applications (printed-circuit panels) Thermoplastic

Nylon

Polycarbonate Polystyrene

13

Dalam pembuatan komposit, resin yang banyak digunakan adalah dari jenis polimer thermosetting yang terdiri dari:

1. Resin Poliester

Resin poliester adalah bahan matrik polimer yang paling luas penggunaanya sebagai matrik pengikat, dari proses pengerjaan yang sederhana sampai hasil produksi yang dikerjakan dengan proses cetakan mesin. Sebagai resin thermosetting, poliester memiliki kekuatan mekanis yang cukup bagus, ketahanan terhadap bahan kimia, selain itu harganya relatif cukup murah. Resin jenis ini banyak digunakan dalam fiber reinforced plastic karena jika diperkuat dengan serat gelas maka ketahanan panas akan lebih baik, tetapi kurang kuat. Resin poliester dapat mengalami proses curing dalam suhu kamar dan dapat dipercepat dengan menambahkan katalis. Bahan poliester banyak dipergunakan untuk komposit berpenguat serat gelas, contohnya: kapal, tangki penyimpan air dan perlengkapan bangunan.

2. Resin Epoksi

Resin ini harganya sedikit mahal, tetapi resin jenis ini memiliki keunggulan dalam hal kekuatan yang tinggi dan penyusutan yang relatif kecil setelah proses curing. Resin ini banyak dipakai sebagai matrik pada komposit polimer dengan penguatnya serat karbon atau Kevlar.

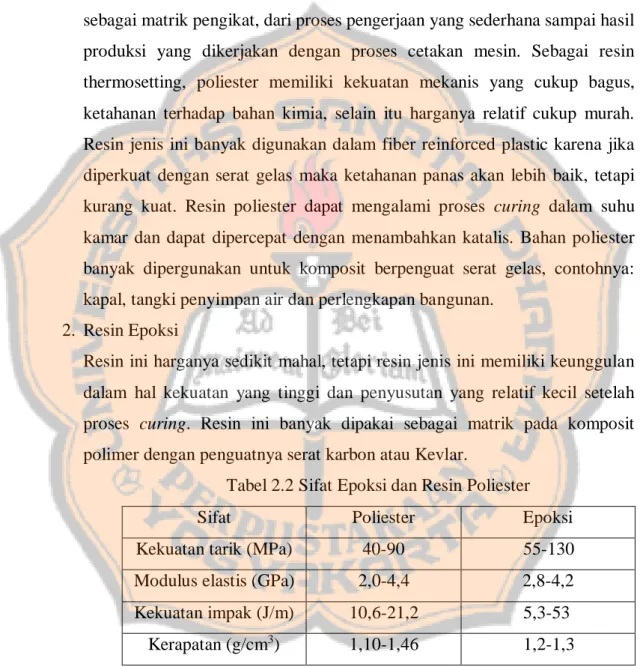

Tabel 2.2 Sifat Epoksi dan Resin Poliester

Sifat Poliester Epoksi

Kekuatan tarik (MPa) 40-90 55-130

Modulus elastis (GPa) 2,0-4,4 2,8-4,2

Kekuatan impak (J/m) 10,6-21,2 5,3-53

Kerapatan (g/cm3) 1,10-1,46 1,2-1,3

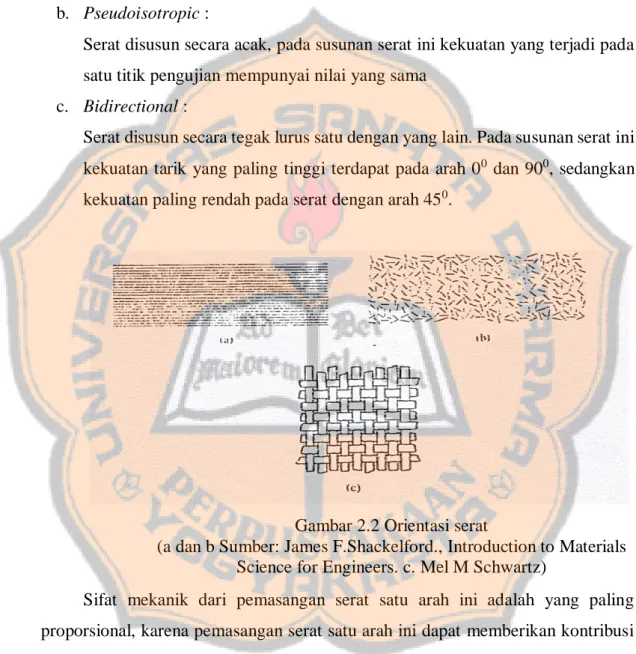

2.1.7 Orientasi serat

Orientasi serat dapat menentukan suatu bahan komposit, secara umum penyusun serat pada komposit dapat dibedakan sebagai berikut :

14 a. Unidirectional :

Serat disusun secara paralel satu sama lain. Kekuatan tarik yang paling tinggi terdapat pada bahan yang sejajar dengan arah serat, sedangkan kekuatan yang paling rendah pada bahan yang tegak lurus.

b. Pseudoisotropic :

Serat disusun secara acak, pada susunan serat ini kekuatan yang terjadi pada satu titik pengujian mempunyai nilai yang sama

c. Bidirectional :

Serat disusun secara tegak lurus satu dengan yang lain. Pada susunan serat ini kekuatan tarik yang paling tinggi terdapat pada arah 00 dan 900, sedangkan kekuatan paling rendah pada serat dengan arah 450.

Gambar 2.2 Orientasi serat

(a dan b Sumber: James F.Shackelford., Introduction to Materials Science for Engineers. c. Mel M Schwartz)

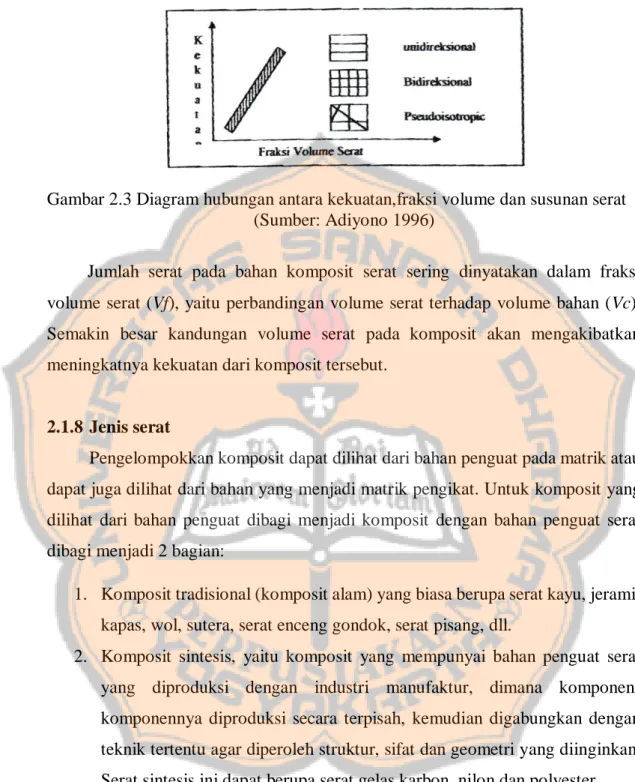

Sifat mekanik dari pemasangan serat satu arah ini adalah yang paling proporsional, karena pemasangan serat satu arah ini dapat memberikan kontribusi pemakaian serat yang paling banyak. Hal ini disebabkan karena pemasangan serat acak kontribusi serat yang dipasang akan semakin sedikit (fraksi volume sedikit), hal ini mengakibatkan kekuatan pada komposit akan menurun, seperti pada Gambar 2.3.

15

Gambar 2.3 Diagram hubungan antara kekuatan,fraksi volume dan susunan serat (Sumber: Adiyono 1996)

Jumlah serat pada bahan komposit serat sering dinyatakan dalam fraksi volume serat (Vf), yaitu perbandingan volume serat terhadap volume bahan (Vc). Semakin besar kandungan volume serat pada komposit akan mengakibatkan meningkatnya kekuatan dari komposit tersebut.

2.1.8 Jenis serat

Pengelompokkan komposit dapat dilihat dari bahan penguat pada matrik atau dapat juga dilihat dari bahan yang menjadi matrik pengikat. Untuk komposit yang dilihat dari bahan penguat dibagi menjadi komposit dengan bahan penguat serat dibagi menjadi 2 bagian:

1. Komposit tradisional (komposit alam) yang biasa berupa serat kayu, jerami, kapas, wol, sutera, serat enceng gondok, serat pisang, dll.

2. Komposit sintesis, yaitu komposit yang mempunyai bahan penguat serat yang diproduksi dengan industri manufaktur, dimana komponen-komponennya diproduksi secara terpisah, kemudian digabungkan dengan teknik tertentu agar diperoleh struktur, sifat dan geometri yang diinginkan. Serat sintesis ini dapat berupa serat gelas karbon, nilon dan polyester. 2.1.9 Pencampuran komposit

Dalam memilih suatu bahan kopmposit, kombinasi yang tepat dari sifat masing-masing bahan penyusunnya. Pencampuran bahan yang optimum akan menghasilkan suatu komposit dengan kualitas yang baik. Sifat komposit ditentukan oleh phase matrik dan phase reinforce sebagai bahan penyusun. Rongga udara

16

(void) terjadi karena, tidak merekatnya phase reinforce pada phase matrik. Hal ini akan menyebabkan rusak atau retak (crack) pada bahan komposit. Adanya rongga antara phase reinforce dan phase matrik harus dihindari. Seperti pada gambar 2.4

Gambar 2.4 Interphase dan Interfase dalam komposit

(Sumber: James A.J. dan Thomas F.K., Engineering Materials Technology, Structure Processing, Properties and Selection)

Bahan komposit dibuat untuk memperbaiki sifat-sifat dari bahan penyusunnya. Komposit meningkatkan kekuatan tarik matrik dan mengurangi regangan matrik. Komposit juga menurunkan kekuatan tarik serat dan meningkatkan regangan serat. Serat yang memiliki sifat getas tetapi memiliki kekuatan tarik tinggi dipadukan dengan matrik yang memiliki kekuatan tarik yang rendah dan kekuatan regangan yang besar, akan menjadi suatu bahan yang memiliki sifat yang lebih baik. Perbaikan sifat inilah yang membuat bahan dari komposit banyak digunakan sebagai bahan yang digunakan dalam bidang teknik dan industri.

Beberapa perhitungan bahan komposit antara lain : a) Massa komposit (mc)

mc = mm+mr

dengan : mm = massa matrik

mr = massa renforce b) Volume komposit (Vc)

17 Vc = Vm+Vr+Vv

Dengan : Vm= volume matrik Vr = volume reinforce

Vv = volume voids (rongga,cacat)

c) Kerapatan komposit (ρc)

ρc = ρc = (fm x ρm)+(fr x ρr)

dengan : ρm = kerapatan matrik

ρr = kerapatan reinforce fm = fraksi volume matrik 2.1.10 Fraksi Volume Minimum Reinforcing

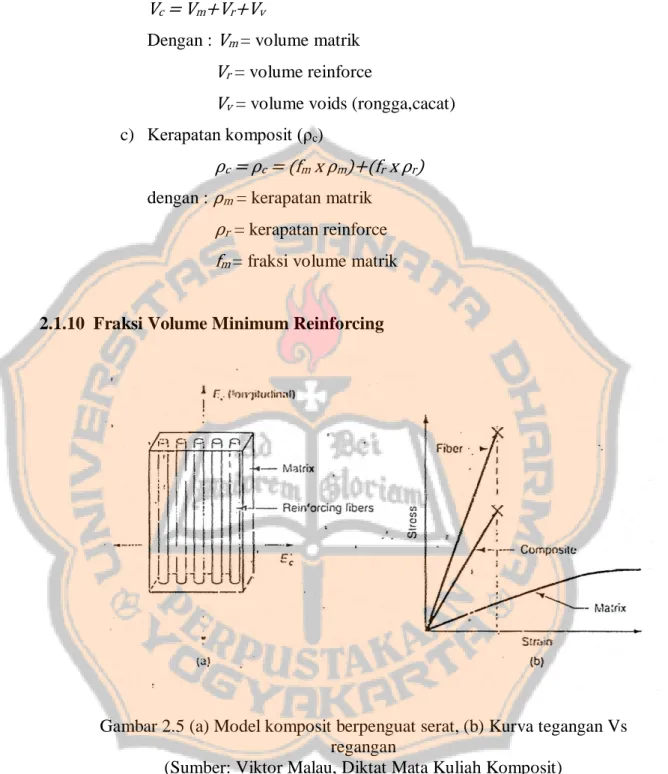

Gambar 2.5 (a) Model komposit berpenguat serat, (b) Kurva tegangan Vs regangan

(Sumber: Viktor Malau, Diktat Mata Kuliah Komposit)

Modulus elastis komposit kearah longitudinal Ec

Ec = fmEm + frEr

18 Er = modulus elastis reinforced

Jika suatu bahan komposit mendapat beban tarik maka, dalamkondisi ini phase reinforcing dan matriknya mempunyai perpanjangan yang sama sehingga dapat ditulis :

Ɛr = Ɛm = Ɛc

Kekuatan tarik bahan komposit (σu)c

(σu)c = Vr(σu)r+(1-Vr)σm

dengan σm = tegangan tarik matrik saat reinforcing putus karena tarikan.

Pada saat tegangan σm dan matrik yang digunakan getas (ɛc = ɛm) maka berlaku :

σm = (𝜎u)𝑟

𝐸r x Em = ArEm

dengan Ar = perpanjangan saat reinforcing putus.

Maka untuk bahan komposit berlaku : Ec = VrEr + (1-Vr)(𝑑𝜎𝑑ԑu)

m

dengan (𝑑𝜎u)

𝑑ԑm = tangent dari kurva tarik.

Apabila pembebanan berada dalam daerah elastis bahan sama dengan modulus elastis dari matriknya, maka daerah pembebanan yang elastic maka berlaku :

Ec = VrEr + VmEm

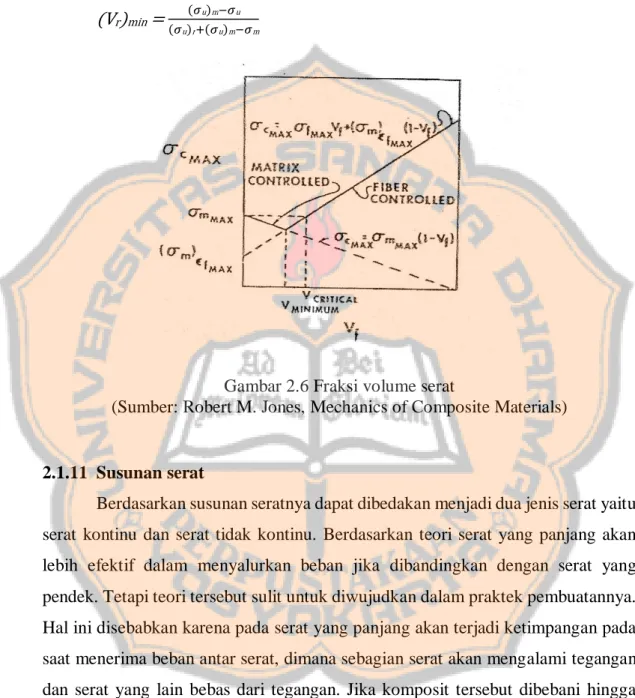

Agar suatu bahan komposit memiliki sifat mekanis yang baik, fraksi volume Vr lebih besar dari harga kritis. Tetapi pada kenyataanya, apabila fraksi volume

relatif kecil tidak akan efektif. Ini disebabkan karena tegangan yang terjadi akan ditahan oleh bahan matrik tersebut. Dalam kondisi ini (σu)c sama dengan tegangan

19 (σu)c = (1-Vt)(σu)m

Fraksi volume minimum rainforcing adalah (Vr)min = (𝜎 (𝜎u)m−𝜎u

u)r+(𝜎u)m−𝜎m

Gambar 2.6 Fraksi volume serat

(Sumber: Robert M. Jones, Mechanics of Composite Materials)

2.1.11 Susunan serat

Berdasarkan susunan seratnya dapat dibedakan menjadi dua jenis serat yaitu serat kontinu dan serat tidak kontinu. Berdasarkan teori serat yang panjang akan lebih efektif dalam menyalurkan beban jika dibandingkan dengan serat yang pendek. Tetapi teori tersebut sulit untuk diwujudkan dalam praktek pembuatannya. Hal ini disebabkan karena pada serat yang panjang akan terjadi ketimpangan pada saat menerima beban antar serat, dimana sebagian serat akan mengalami tegangan dan serat yang lain bebas dari tegangan. Jika komposit tersebut dibebani hingga mendekati kekuatan patahnya, sebagian serat akan patah sebelum serat yang lain menjadi patah. Komposit dengan bahan serat pendek dapat menghasilkan kekuatan yang lebih besar dibandingkan dengan serat yang panjang, yaitu dengan cara memasang orientasi serat pada arah optimum yang dapat ditahan oleh serat.

20 a) Serat kontinu

Serat satu arah

Serat dua arah b) Serat tidak kontinu

Serat arah acak

Serat arah teratur c) Serat multilapis

Laminat

Hybrid 2.1.12 Mekanika komposit

Sifat mekanik bahan komposit berbeda dengan bahan yang lainnya. Tidak seperti bahan teknik yang lain yang memiliki sifat homogen dan isontropik, bahan komposit memiliki sifat heterogen dan anisontropik. Sifat heterogen bahan komposit terjadi karena bahan komposit tersusun dari dua atau lebih bahan yang memiliki sifat mekanik yang berbeda, sehingga analisis mekanik pada komposit berbeda dengan bahan konvensional yang lain. Sifat mekanikpada bahan komposit merupakan fungsi dari :

a. Sifat mekanik komponen penyusunnya b. Geometri susunan masing-masingkomponen c. Interface antara komponen

Mekanika komposit dapat dianalisis dari dua sudut pandang, yaitu dengan analisis mikromekanik dengan memperlihatkan sifat-sifat mekanik bahan penyusunnya. Analisis makromekanik memperlihatkan sifat-sifat bahan komposit secara umum tanpa memperlihatkan sifat ataupun hubungan antara komponen penyusunnya.

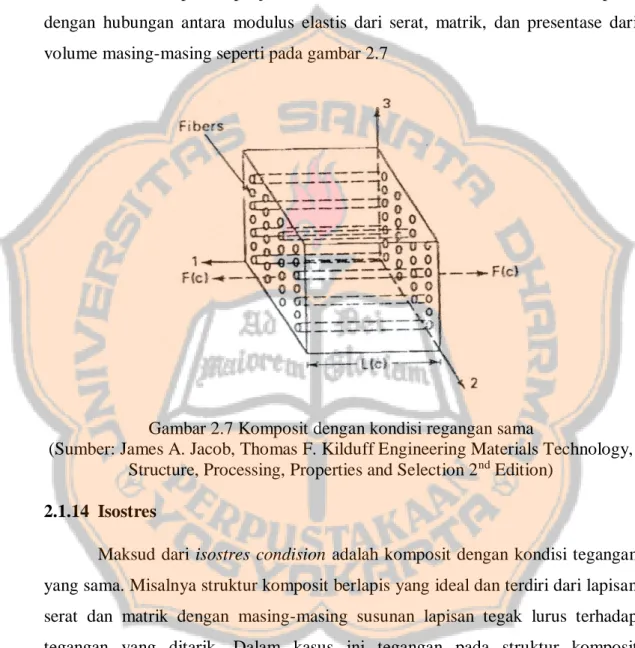

2.1.13 Kondisi isostrain

Kondisi isostrain merupakan komposit dengan kondisi regangan yang sama. Dalam hal ini tegangan pada material mengakibatkan regangan yang sama pada

21

semua lapisan komposit. Kita asumsikan bahwa ikatan antar lapisan tetap utuh selama dikenai tegangan. Pada contoh komposit ini disebut dengan kondisi regangan yang sama.

Kita mendapatkan penjumlahan rata-rata modulus elastisitas dari komposit dengan hubungan antara modulus elastis dari serat, matrik, dan presentase dari volume masing-masing seperti pada gambar 2.7

Gambar 2.7 Komposit dengan kondisi regangan sama

(Sumber: James A. Jacob, Thomas F. Kilduff Engineering Materials Technology, Structure, Processing, Properties and Selection 2nd Edition)

2.1.14 Isostres

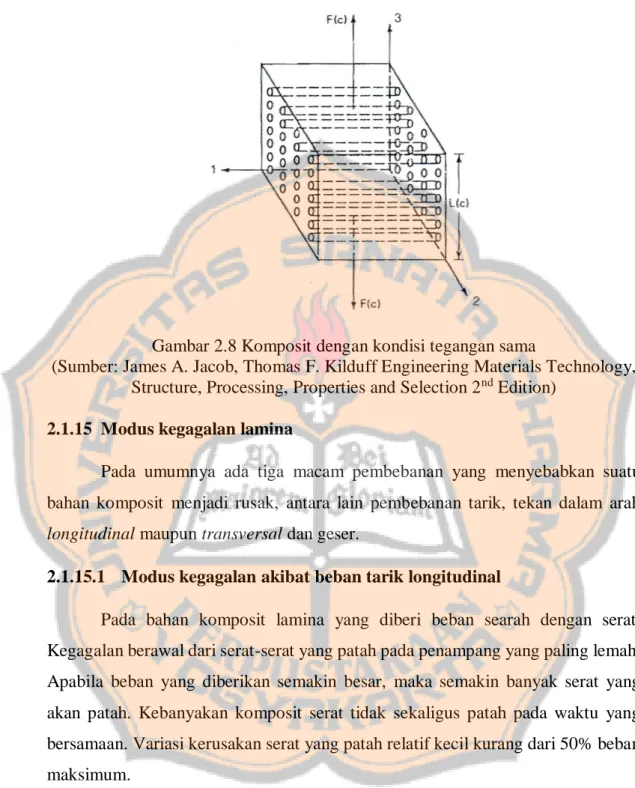

Maksud dari isostres condision adalah komposit dengan kondisi tegangan yang sama. Misalnya struktur komposit berlapis yang ideal dan terdiri dari lapisan serat dan matrik dengan masing-masing susunan lapisan tegak lurus terhadap tegangan yang ditarik. Dalam kasus ini tegangan pada struktur komposit menghasilkan kondisi tegangan yang sama, seperti pada gambar 2.8

22

Gambar 2.8 Komposit dengan kondisi tegangan sama

(Sumber: James A. Jacob, Thomas F. Kilduff Engineering Materials Technology, Structure, Processing, Properties and Selection 2nd Edition)

2.1.15 Modus kegagalan lamina

Pada umumnya ada tiga macam pembebanan yang menyebabkan suatu bahan komposit menjadi rusak, antara lain pembebanan tarik, tekan dalam arah

longitudinal maupun transversal dan geser.

2.1.15.1 Modus kegagalan akibat beban tarik longitudinal

Pada bahan komposit lamina yang diberi beban searah dengan serat. Kegagalan berawal dari serat-serat yang patah pada penampang yang paling lemah. Apabila beban yang diberikan semakin besar, maka semakin banyak serat yang akan patah. Kebanyakan komposit serat tidak sekaligus patah pada waktu yang bersamaan. Variasi kerusakan serat yang patah relatif kecil kurang dari 50% beban maksimum.

Apabila serat yang patah semakin banyak, ada tiga kemungkinan :

a. Bila matrik mampu menahan gaya geser dan meneruskan serat disekitarnya, maka serat yang patah akan semakin banyak sehingga akan menimbulkan retak. Bahan komposit akan patah getas seperti gambar 2.9 (a)

23

b. Apabila matrik tidak mampu menahan konsentrasi tegangan geser yang timbul diujung serat dapat terlepas dari matrik dan komposit rusak searah dengan serat seperti pada gambar 2.9 (b)

c. Kombinasi darikedua tipe patahan pada kasus ini adalah patah serat yang terjadi di sebarang tempat bersamaan dengan rusaknya matrik. Modus kerusakan berbentuk seperti sikat, seperti pada gambar 2.9 (c)

Gambar 2.9 Modus kerusakan pada bahan komposit akibat beban tarik longitudinal

(Sumber: Adiyono, 1996) 2.1.15.2 Modus kegagalan akibat beban tarik transversal

Bahan yang memiliki susunan serat tegak lurus dengan arah pembebanan, menyebabkan konsentrasi tegangan pada interface antara serat dan matrik itu sendiri. Karena bahan komposit yang mendapat beban transversal akan gagal pada

intervase antar serat dan matrik, meskipun terjadi juga kegagalan tarnsversal pada

serat bila arah serat acak dan lemah dalam arah transversal.

Dengan demikian modus kegagalan akibat beban tarik transversal terjadi karena:

Kegagalan matrik

24

Gambar 2.10 Kegagalan pada komposit akibat beban tarik transversal (Sumber: Bambang Kismono Hadi, 2000:41)

2.1.16 Serat Kelapa

Buah kelapa terdiri dari epicarp yaitu bagian luar yang permukaannya licin, agak keras dan tebalnya ± 0,7 mm, mesocarp yaitu bagian tengah yang disebut sabut, bagian ini terdiri dari serat keras yang tebalnya 3–5 cm, endocarp yaitu tempurung tebalnya 3–6 mm. Sabut merupakan bagian tengah (mesocarp) epicarp dan endocarp.

Sabut kelapa merupakan bagian terluar buah kelapa. Ketebalan sabut kelapa berkisar 5-6 cm yang terdiri atas lapisan terluar (exocarpium) dan lapisan dalam (endocarpium). Endocarpium mengandung serat halus sebagai bahan pembuat tali, karpet, sikat, keset, isolator panas dan suara, filter, bahan pengisi jok kursi/mobil dan papan hardboard. Satu butir buah kelapa menghasilkan 0,4 kg sabut yang mengandung 30% serat.

Komposisi kimia sabut kelapa terdiri atas selulosa, lignin, pyroligneous acid, gas, arang, ter, tannin, dan potasium.

Dilihat sifat fisisnya sabut kelapa terdiri dari :

a. Seratnya terdiri dari serat kasar dan halus dan tidak kaku. b. Mutu serat ditentukan dari warna dan ketebalan.

25 Dari sifat mekanik nya :

a. Kekuatan tarik dari serat kasar dan halus berbeda. b. Mudah rapuh.

c. Bersifat lentur. (Zainal. M dan Yulius, 2005)

Tabel 2.3 Sifat Mekanis Beberapa Serat Alam

Sumber: Building Material and Technology Promotion Council 2.1.17 Perlakuan Alkali (NaOH) Pada Serat

Perlakuan alkali adalah perlakuan pada serat yang berguna untuk menghilangkan kotoran atau lignin pada serat yang memiliki siifat alami serat kelapa yaitu suka terhadap air atau dapat juga disebut Hydrophilic. Pengaruh perlakuan alkali terhadap sifat permukaan serat alam selulosa telah diteliti dimana kandungan optimum air mampu direduksi sehingga sifat alami serat (hydrophilic) dapat memberikan ikatan interfacial dengan matrik secara optimal. (Bismarck dkk). Perendaman alkali dapat meningkatkan kekuatan tarik komposit serat, karena menurut Maryanti, dkk (2011) komposit yang diperkuat serat tanpa alkalisasi, maka ikatan antara serat dan resin menjadi tidak sempurna karena terhalang oleh lapisan menyerupai lilin di permukaan serat.

Perendaman alkali yang terlalu singkat belum sepenuhnya dapat menghilangkan lapisan lilin pada serat, sehingga ikatan serat dan matrik belum optimal. Tetapi apabila dilakukan perendaman alkali terlalu lama maka terjadi penurunan nilai tarik. Hal ini disebabkan hemiselulosa, lignin, dan pektin hilang sama sekali maka kekuatan serat alam akan menurun karena kumpulan microfibril

26

penyusun serat yang disatukan oleh lignin dan pektin akan terpisah, sehingga serat kelapa hanya berupa serat-serat halus yang terpisah satu sama lain.

2.2 Tinjauan Pustaka

Yudha Yoga Pratama, dkk (2014) melakukan penelitian berjudul “Pengaruh Perlakuan Alkali, Fraksi Volume Serat, Dan Panjang Serat Terhadap Kekuatan Tarik Komposit Serat Sabut Kelapa – Polyester” yang bertujuan untuk mengetahui kekuatan tarik dari komposit, melihat perubahan kekuatan yang signifikan terhadap variasi lamanya perendaman serat (1 jam, 2 jam, 3 jam, 4 jam), faktor panjang serat (10mm, 20mm, 30mm) fraksi volume serat (35%, 40%, 45%). Kesimpulan yang didapat adalah kekuatan tarik tertinggi diperoleh pada spesimen komposit dengan kombinasi perlakuan alkali selama 2 jam, panjang serat 10mm dan fraksi volume serat 35% dan hasil kekuatan tarik rata-rata 21.24 MPa.

Sementara itu, Budha Maryanti, dkk (2011) telah melakukan penelitian yang berjudul “Pengaruh alkalisasi Komposit Serat Kelapa-Poliester Terhadap Kekuatan Tarik” yang bertujuan untuk mengetahui kekuatan tarik dan regangan dari serat yang melalui perlakuan alkalisasi dengan yang tidak melalui perlakuan alkalisasi. Penelitian ini menggunakan variasi persentase konsentrasi NaOH 0%, 2%, 5% dan 8%. Kesimpulan yang dapat diambil secara keseluruhan dari hasil penelitian tersebut adalah kekuatan tarik komposit untuk perlakuan alkalisasi dengan persentase 5% dengan proses alkalisasi selama 1 jam menghasilkan kekuatan tarik 97,356 N/mm2, sedangkan tanpa alkalisasi atau alkalisasi 0% menghasilkan

kekuatan tarik sebesar 90,144 N/mm2.

I Made Astika, dkk (2013) melakukan penelitian berjudul “ Karateristik Sifat Tarik Dan Mode Patahan Komposit Polimer dengan Penguat Serat Sabut Kelapa” yang bertujuan untuk mengetahui kekuatan tarik, regangan dan elastisitas dari serat yang menggunakan variasi serat 20%, 25%, dan 30% dan variasi panjang serat 5mm, 10mm, 15mm, dengan perlakuan NaOH selama 2 jam dan proses curing 65º C selama 2 jam. Kesimpulan yang didapat dari penelitian ini adalah panjang serat 15mm dengan fraksi volume serat 30% memiliki kekuatan tarik sebesar 58 MPa, regangan 1,15%, dan modulus elastisitas 4,47 GPa.

27

Dengan demikian, kesimpulan yang dapat diabil dari ketiga penelitian diatas adalah jika perlakuan alkalisasi dengan NaOH semakin besar dan semakin lama perendamannya maka akan berpengaruh pada kekuatan komposit, dari ketiga penelitian tersebut belum ada penelitian tentang arah serat yang dapat mempengaruhi kekuatan tarik pada komposit.

28

BAB III

METODE PENELITIAN

3.1 Skema Penelitian

Proses jalannya penelitian ini dapat dilihat pada Gambar 3.1 berikut:

Gambar 3.1 Skema Jalannya Penelitian Pembelian Bahan

Serat Kelapa Resin Katalis Cetakan Kaca

Pembuatan Benda Uji: 1. Resin tanpa serat.

2. Komposit dengan variasi tanpa serat, sejajar (continuous

roving), anyam (woven roving), silang

Pemotongan Bahan Pengujian: Uji Tarik Hasil Penelitian Pembahasan Kesimpulan

29 3.2 Persiapan Penelitian

Sebelum memulai pengujian, alat dan bahan untuk membuat benda uji perlu dipersiapkan terlebih dahulu. Proses persiapan ini dengan membeli alat dan bahan yang diperlukan selama proses pembuatan sampai finishing, lalu mengukur seberapa banyak bahan yang akan dipakai untuk pembuatan benda uji.

3.2.1 Alat-alat Yang Digunakan

Alat-alat yang digunakan untuk membuat komposit berpenguat serat serabut kelapa ini dapat ditampilkan pada Gambar 3.2:

a. Cetakan kaca 30 x 20 x 0,5 cm b. Timbangan digital

30

e. Spatula kecil f. Gelas ukur 1000 ml

31

i. Jangka sorong j. Suntikan 5 ml

32 m. Gerinda

Gambar 3.2 Alat-alat yang digunakan

3.2.2 Bahan Bahan Yang Digunakan

Bahan yang digunakan dalam pembuatan benda uji komposit berpenguat serat adalah sebagai berikut:

a. Serat Sabut Kelapa

Serat yang dipakai dalam pembuatan benda uji komposit adalah serat sabut kelapa

33 b. Resin polyester

Jenis resin yang digunakan dalam pembuatan benda uji adalah resin Yukalac 235. Resin ini berjenis resin polyester tipe 157 BQTN-EX

Gambar 3.4 Resin polyester c. Katalis

Digunakan untuk mempercepat proses pengerasan dalam pembuatan komposit. Katalis ini berjenis metyl etyl keton peroksida (MEKPO)

Gambar 3.5 Katalis MEKPO d. NaOH kristal

Dalam perlakuan alkalisasi digunakan NaOH kristal sebagai bahan perendaman serat sabut kelapa sebesar 5% dari pelarut air.

34

Gambar 3.6 NaOH kristal d. Hand body lotion

Untuk melepaskan komposit dari cetakan menggunakan hand body lotion sebagai release agent

Gambar 3.7 Hand body lotion

e. Acetone

Dipakai untuk membersihkan alat-alat dari resin yang belum mengalami pengeringan. Penggunaan acetone ini hanya dapat berfungsi sebelum resin menjadi kers dan kering.

35

Gambar 3.8 Acetone

3.2.3 Perhitungan Komposisi Komposit

Komposisi dari komposit yang dibuat adalah 30% serat sabut kelapa, 69,7% resin yukalac dan 0,3% katalis. Perhitungan komposisi komposit dihitung berdasarkan perhitungan volume total cetakan. Dibawah ini adalah perhitungan yang dilakukan:

a. Menghitung volume cetakan: Dengan asumsi:

Volume cetakan = Volume komposit total Vcet = Vkomp

Maka, volume komposit:

Vkomp = 30 cm × 20 cm × 0,5 cm

= 300 cm3

b. Menghitung volume serat:

Volume serat (Vs) = 30% × Vkomp

= 10030 × 300 cm3

36

c. Massa serat berdasarkan “Building Material and Technologi Promotion

Council” volume serat:

ρ = 𝑚𝑣 ; dengan massa jenis serat (ρ) = 1,44 gr/cm3

Maka, massa serat (ms):

ms= ρ × Vs

= 1,44 𝑐𝑚𝑔𝑟3 × 90 𝑐𝑚3

= 129,6 gr

d. Menghitung volume resin:

Volume matrik (Vm) = 69,7% × Vkomp

= 69,7100× 300 cm3

= 209,1 cm3

= 209,1 ml e. Menghitung volume katalis:

Volume katalis (Vk ) = 0,3% × Vkomp

= 1000,3 × 300cm3

= 0,9 cm3

= 0,9 ml

3.2.4 Proses Pembuatan Komposit Berpenguat Serat

Pada proses pembuatan benda uji dibutuhkan 5 benda uji dari setiap variasi yaitu komposit tanpa serat, arah serat sejajar (continuous roving), anyam (woven

roving), silang, sehingga benda uji sebanyak 20 buah. Proses yang digunakan

dalam pembuatan benda uji komposit adalah proses hand lay-up dengan menggunakan standar ukuran ASTM D3039 terkecuali pada tebalnya. Berikut adalah langkah-langkah pembuatan benda uji komposit:

1. Siapkan serat kelapa yang sudah bersih dari kotoran, lalu timbang NaOH kristal seberat 25 gr, lalu dilarutkan dengan 500 ml air bersih.

2. Rendam serat kelapa kedalam larutan NaOH 5% tersebut selama 2 jam. 3. Bersihkan serat dari larutan NaOH dengan air bersih yang mengalir.

37

4. Rapikan serat dengan menggunakan sisir, dan rapikan serat dengan posisi lurus dan taruh pada nampan, kemudian keringkan pada suhu ruangan yang berkisar antara 27° C.

5. Setelah serat kering, potong serat kelapa sepanjang lebar cetakan yaitu 20 cm. Timbang serat seberat 129,6 gr. Rapikan serat pada cetakan yang akan di cetak.

6. Cetakan dibersihkan dari debu, lalu lapisi cetakan dengan hand body agar hasil benda uji tidak merekat pada cetakan.

7. Campurkan kedalam gelas ukur dengan perbandingan resin 209,1 ml (69,7%) dan 0,9 ml katalis (0,3%) kemudian aduk secara perlahan sampai rata. 8. Campuran resin dan katalis dituang ke dalam cetakan. Penuangan tersebut

dibagi dalam beberapa tahap tergantung lapisan yang akan dibuat.

9. Serat lapisan pertama diletakkan di atas campuran resin dan katalis yang sudah dituang.

10. Serat lalu ditekan menggunakan spatula agar campuran resin dan katalis masuk melalui sela-sela serat dan udara yang tersimpan di dalam diantara serat dan resin dapat keluar.

11. Kemudian langkah 8 sampai 10 diulang sampai 2 kali pelapisan serat. 12. Komposit ditunggu hingga benar-benar kering pada suhu ruangan.

13. Setelah komposit kering, lalu komposit dipotong, dan dibentuk sesuai standar yang sudah ditentukan.

38 3.2.5 Standar Uji dan Ukuran Benda Uji

Ukuran yang digunakan pada benda uji kecuali tebal, tersaji dalam Gambar 3.9 sebagai berikut:

Gambar 3.9 Standar Uji

3.1 Cara Penelitian

Komposit yang sudah jadi, selanjutnya akan diuji menggunakan metode pengujian tarik. Pengujian tarik bertujuan untuk mengetahui kekuatan tarik dari komposit. Adapun langkah-langkah yang harus diperhatikan untuk pengujian tarik dari benda uji komposit adalah sebagai berikut:

1. Benda uji yang sudah dipotong, dipersiapkan. 2. Kertas milimeter blok diletakkan pada printer.

3. Mesin kemudian dinyalakan, lalu benda uji dipasang pada grip.

4. Grip dikencangkan, dan jangan terlalu keras agar tidak merusak benda uji. 5. Pemasangan extensometer pada benda uji dan nilai elongationnya diatur menjadi

nol.

6. Nilai beban diatur juga menjadi nol.

7. Kecepatan uji diatur, area start ditekan sebanyak 2 kali kemudian tombol down ditekan.

8. Setelah data dari pengujian tarik didapatkan, proses pengujian tarik diulang untuk benda uji komposit selanjutnya hingga selesai.

39

BAB IV

HASIL DAN PEMBAHASAN

4.1 Hasil Pengujian

Setelah spesimen benda uji di uji tarik, dilakukan pengolahan data dan perhitungan. Hasil data dan perhitungan dapat berupa tabel dan grafik.

4.2 Hasil Pengujian Benda Uji Matrik

Dari hasil pengujian tarik matrik didapatkan sifat-sifat mekanik yaitu kekuatan tarik dan regangan. Sebelum pengujian dilakukan ukur tebal dan lebar terlebih dahulu. Langkah-langkah pengujian dan perhitungan sebagai berikut:

A = Luas penampang matrik = Lebar x Tebal

= 12,6 x 4.13 = 52,038 mm2

Kekuatan tarik = 𝑏𝑒𝑏𝑎𝑛𝐴 = 52,038155,3 = 2,984 kg/mm2 = 29,24 MPa

Dari pertambahan panjang yang sudah diperoleh, regangan dapat dicari sebagai berikut:

∆L = pertambahan panjang = 1,43 mm L0 = panjang mula-mula = 70mm

Regangan = 1,4370 x 100% = 2,04%

Data hasil spesimen benda uji matrik (tanpa serat), komposit dengan variasi arah serat sejajar (continuous roving), serat anyam (woven roving), serat silang disajikan dalam Tabel 4.1 – 4.17.

40

Tabel 4.1 Dimensi benda uji serat tanpa perlakuan alkalisasi

Tabel 4.2 Kekuatan tarik serat tanpa perlakuan alkalisasi

Spesimen A (mm2) Beban Maksimal (kg) Kekuatan Tarik (kg/mm2) Kekuatan Tarik (Mpa) 1 36 43,6 1,21 11,88 2 36 39,3 1,09 10,71

Tabel 4.3 Regangan serat tanpa perlakuan alkalisasi

Tabel 4.4 Dimensi benda uji serat dengan perlakuan alkalisasi Spesimen Lebar (mm) Tebal (mm) A (mm) Lo (mm) 1 12 3 36 70 2 12 3 36 70 Spesimen ΔL (mm) Lo (mm) Ԑ (%) 1 31,25 70 44,64 2 31,7 70 45,29 Spesimen Lebar (mm) Tebal (mm) A (mm) Lo (mm) 1 12 3 36 70 2 12 3 36 70

41

Tabel 4.5 Kekuatan tarik serat dengan perlakuan alkalisasi

Tabel 4.6 Regangan serat dengan perlakuan alkalisasi

Spesimen ΔL (mm) Lo (mm) Ԑ (%)

1 25,05 70 35,79

2 17,9 70 25,57

Tabel 4.7 Dimensi benda uji matrik

Tabel 4.8 Kekuatan tarik matrik Spesimen A (mm2) Beban Maksimal (kg) Kekuatan Tarik (kg/mm2) Kekuatan Tarik (Mpa) 1 36 56,7 1,58 15,45 2 36 46,1 1,28 12,56 Spesimen Lebar (mm) Tebal (mm) A (mm) Lo (mm) 1 12,5 4 50 70 2 12,5 4,2 52,5 70 3 13 4,2 54,6 70 Spesimen A (mm2) Beban Maksimal (kg) Kekuatan Tarik (kg/mm2) Kekuatan Tarik (MPa) 1 50 135,2 2,7 26,49 2 52,5 151,9 2,87 28,18 3 54,6 178,9 3,27 32,04

42

Tabel 4.9 Regangan matrik

Tabel 4.10 Dimensi benda uji komposit serat sejajar

Tabel 4.11 Kekuatan tarik komposit serat sejajar

Tabel 4.12 Regangan pada komposit serat sejajar

Spesimen ΔL (mm) Lo (mm) Ԑ (%) 1 1,5 70 2,14 2 1,35 70 1,92 3 1,45 70 2,07 Spesimen Lebar (mm) Tebal (mm) A (mm) Lo (mm) 1 13,8 5,25 72,45 70 2 13,8 5,25 72,45 70 3 12,75 5,25 66,93 70 Spesimen A (mm2) Beban Maksimal (kg) Kekuatan Tarik (kg/mm2) Kekuatan Tarik (MPa) 1 72,45 149,1 2,05 20,16 2 72,45 144,5 1,99 19,54 3 66,93 162,6 2,42 23,81 Spesimen ΔL (mm) Lo (mm) Ԑ (%) 1 1,95 70 2,78 2 1,24 70 1,77 3 1,15 70 1,64

43

Tabel 4.13 Dimensi benda uji komposit serat anyam

Tabel 4.14 Kekuatan tarik komposit serat anyam

Tabel 4.15 Regangan pada komposit serat anyam

Tabel 4.16 Dimensi komposit serat silang Spesimen Lebar (mm) Tebal (mm) A (mm) Lo (mm) 1 12,2 5,05 61,61 70 2 13,5 5,05 68,17 70 3 12,35 5,1 62,98 70 Spesimen A (mm2) Beban Maksimal (kg) Kekuatan Tarik (kg/mm2) Kekuatan Tarik (MPa) 1 61,61 90,5 1,47 14,39 2 68,17 57,1 0,84 8,21 3 62,98 173 2,74 26,91 Spesimen ΔL (mm) Lo (mm) Ԑ (%) 1 0,95 70 1,35 2 1,25 70 1,78 3 1,35 70 1,92 Spesimen Lebar (mm) Tebal (mm) A (mm) Lo (mm) 1 12,4 6 74,4 70 2 12,4 6 74,4 70 3 11,5 6 69 70

44

Tabel 4.17 Kekuatan tarik komposit serat silang

Spesimen A (mm2) Beban Maksimal (kg) Kekuatan Tarik (kg/mm2) Kekuatan Tarik (MPa) 1 74,4 141,6 1,91 18,65 2 74,4 136,2 1,83 17,94 3 69 133 1,92 18,88

Tabel 4.18 Regangan pada komposit serat silang

Spesimen ΔL (mm) Lo (mm) Ԑ (%)

1 0,95 70 1,35

2 0,85 70 1,21

3 0,75 70 1,07

Dari hasil pengujian tarik berbagai variasi didapatkan diagram kekuatan tarik dan regangan, dapat dilihat pada Gambar 4.1 - 4.8.

Gambar 4.1 Diagram kekuatan tarik matrik

26,49 28,18 32,04 0 5 10 15 20 25 30 35 1 2 3 K ekua ta n Tar ik (MP a) Spesimen

45

Gambar 4.2 Diagram regangan matrik

Gambar 4.3 Diagram kekuatan tarik komposit serat sejajar 2,14 1,92 2,07 1,8 1,85 1,9 1,95 2 2,05 2,1 2,15 2,2 1 2 3 R e gang an (%) Spesimen 20,16 19,54 23,81 0 5 10 15 20 25 30 1 2 3 K ekua ta n Tar ik (MP a) Spesimen

46

Gambar 4.4 Diagram regangan komposit serat sejajar

Gambar 4.5 Diagram kekuatan tarik komposit serat anyam 2,78 1,77 1,64 0 0,5 1 1,5 2 2,5 3 1 2 3 R eg an gan (%) Spesimen 14,39 8,21 26,91 0 5 10 15 20 25 30 1 2 3 K ekua ta n Tar ik (MP a) Spesimen

47

Gambar 4.6 Diagram regangan komposit serat anyam

Gambar 4.7 Diagram kekuatan tarik komposit serat silang 1,35 1,78 1,92 0 0,5 1 1,5 2 2,5 1 2 3 R eg an gan (%) Spesimen 18,65 17,94 18,88 17,4 17,6 17,8 18 18,2 18,4 18,6 18,8 19 1 2 3 K ekua ta n Tar ik (MP a) Spesimen

48

Gambar 4.8 Diagram regangan komposit serat silang

Dari hasil pengujian yang telah dilakukan dengan ketebalan spesimen yang berbeda, didapatkan hasil kekuatan tarik yang paling tinggi ada pada komposit matrik yaitu sebesar 28,9 MPa. Dari masing-masing lapisan serat komposit diambil nilai rata-rata dari kekuatan tarik dan regangan. Nilai rata-rata yang diperoleh dapat dilihat pada Tabel 4.18 dan diargam rerata kekuatan tarik dan regangan komposit pada Gambar 4.9 – 4.10

Tabel 4.19 Rerata kekuatan tarik dan regangan. 1,35 1,21 1,07 0 0,2 0,4 0,6 0,8 1 1,2 1,4 1,6 1 2 3 R eg an gan (%) Spesimen Variasi Serat Kekuatan Tarik Rata-rata (MPa) Regangan Rata-rata (%) SK. Tanpa alkalisasi 11,3 44,97 SK. Dengan alkalisasi 14,01 30,68 Matrik 28,9 2,04 KS. Sejajar 21,17 2,06 KS. Anyam 16,5 1,68 KS. Silang 18,49 1,21 SK: Serabut Kelapa KS: Komposit Serat

49

Gambar 4.9 Diagram rerata kekuatan tarik (Mpa)

Gambar 4.10 Diagram rerata regangan (%)

4.3 Pembahasan

Untuk pembuatan komposit perbandingan yang dipakai yaitu 69,7% resin, 0,3% katalis, dan 30% serat. Pada pembuatan komposit ini pembagian resin pada tiap lapisan berbeda tetapi jumlah resin yang dibutuhkan untuk sekali mencetak dengan cetakan berukuran 30 x 20 x 0,5 cm tersebut sama yaitu 209,1 ml. Untuk

11,3 14,01 28,9 21,17 16,5 18,49 0 5 10 15 20 25 30 35 SK. Tanpa Alkali SK. Dengan Alkali

Matrik KS. Sejajar KS. Anyam KS. Silang

K ek u at an T ar ik (M P a) SK = (Serabut Kelapa) KS = (Komposit Serat)

Diagram Kekuatan Tarik Rata-rata (Mpa)

44,97 30,68 2,04 2,06 1,68 1,21 0 5 10 15 20 25 30 35 40 45 50 SK. Tanpa Alkali SK. Dengan Alkali

Matrik KS. Sejajar KS. Anyam KS. Silang

R e ga n ga n (% ) SK = (Serabut Kelapa) KS = (Komposit Serat)