Laporan Tugas Akhir Universitas Kristen Maranatha

ABSTRAK

Perusahaan X adalah perusahaan tekstil yang berada di kota Bandung.

Perusahaan ini memiliki 3 departemen utama, yaitu departemen benang,

departemen weaving dan departemen produksi. Saat ini perusahaan menghadapi

masalah pada departemen weaving. Masalah yang dihadapi adalah dalam hal

pemenuhan kebutuhan kain gray yang tepat waktu. Untuk itu, terdapat banyak

faktor yang menentukan apakah hasil produksi kain gray dapat tersedia tepat

waktu karena adanya downtime, ketidakhadiran operator dan keterbatasan

kemampuan kapasitas produksi di setiap stasiun kerja pada departemen weaving

yang memproduksi kain gray. Downtime yang sering terjadi di perusahaan antara

lain disebabkan oleh kerusakan pada mesin produksi, mati listrik dan benang

putus saat produksi sedang berlangsung. Absennya operator juga mempengaruhi

kapasitas produksi di setiap stasiun kerja. Terbatasnya kapasitas produksi yang

tersedia dan terjadinya downtime mengakibatkan departemen weaving belum

dapat memenuhi permintaan kain gray dari departemen produksi dan konsumen

tepat waktu. Adapun mesin yang digunakan oleh departemen Weaving antara lain

mesin Pirn Winder, Twisting, VHS, Sectional Warper, Drawing In, Jumbo

Winder, Loom, dan Inspeksi.

Untuk mengatasi masalah yang terjadi, penulis pertama

tama

memperhitungkan lamanya waktu kegagalan kemudian memodelkan sistem yang

ada menjadi sebuah model yang sederhana. Dari model yang ada, penulis

menghitung jumlah mesin yang seharusnya dimiliki perusahaan untuk dapat

memenuhi permintaan kain gray dari departemen produksi dan konsumen dengan

tepat waktu serta memperhitungkan pengaruh downtime yang terjadi. Analisis

utilisasi fasilitas juga dilakukan.

Peramalan permintaan dilakukan dengan menggunakan data permintaan

periode Januari 2007

Desember 2007. Dari hasil perhitungan dengan

menggunakan kriteria kesalahan MSE, peramalan dengan metode konstan adalah

peramalan yang terpilih. Dengan mempertimbangkan terjadinya fluktuasi dan

dengan tingkat kepercayaan 95%, diperoleh total batas tertinggi dari permintaan

yang akan datang adalah 1.864.629,26 m setiap bulannya dan total batas terendah

dari permintaan adalah 1.705.320,75 m setiap bulannya.

Laporan Tugas Akhir Universitas Kristen Maranatha

DAFTAR ISI

ABSTRAK

. iv

KATA PENGANTAR DAN UCAPAN TERIMA KASIH

... v

DAFTAR ISI... vii

DAFTAR TABEL... x

DAFTAR GAMBAR... xii

DAFTAR LAMPIRAN... xiii

BAB 1 PENDAHULUAN

1.1 Latar Belakang Masalah... 1 1

1.2 Identifikasi Masalah... 1 2

1.3 Pembatasan Masalah dan Asumsi... 1 2

1.4 Perumusan Masalah... 1 3

1.5 Tujuan Penelitian... 1 3

1.6 Manfaat Penelitian... 1 3

1.7 Sistematika Penulisan... 1 3

BAB 2 TINJAUAN PUSTAKA

2.1 Peramalan... 2 1

2.1.1 Definisi Peramalan... 2 1

2.1.2 Karakteristik Peramalan yang Baik...2 1

2.1.3 Prinsip prinsip Peramalan... 2 2

2.1.4 Kegunaan Peramalan...2 3

2.1.5 Dasar Penyusunan Peramalan... 2 3

2.1.6 Coefficient of Variance(CV)... 2 4

2.1.7 Beberapa Metode Peramalan...2 5

2.1.8 Ukuran Kesalahan Peramalan... 2 6

2.1.9 Validasi Model Peramalan... 2 8

2.2 Theory of Constraint... 2 9

2.3 Efisiensi dan Utilisasi... 2 9

Laporan Tugas Akhir Universitas Kristen Maranatha

2.5 Downtime... 2 10

2.6 Prosedur Simulasi...2 11

2.7 Pengembangan Model... 2 13

2.7.1 Paradigma Model... 2 13

2.7.2 Pengertian Model... 2 14

2.7.3 Struktur Elemen... 2 14

2.8 Verifikasi dan Validasi Model... 2 16

2.8.1 Verifikasi Model...2 16

2.8.2 Validasi Model... 2 17

2.9 Uji t Berpasangan untuk Membandingkan 2 Sistem...2 18

2.10 Analisis Periode Pengembalian...2 20

2.11 Return On Investment(ROI)... 2 20

BAB 3 METODOLOGI PENELITIAN

3.1 Sistematika Penelitian... 3 1

3.2 Keterangan Sistematika Penelitian...3 3

BAB 4 PENGUMPULAN DATA

4.1 Sejarah Singkat Perusahaan... 4 1

4.2 Waktu Kerja Perusahaan... 4 1

4.3 Struktur Organisasi Perusahaan... 4 2

4.4 Jenis dan Jumlah Mesin...4 4

4.5 Kapasitas yang Tersedia pada Setiap Mesin...4 4

4.6 Produk yang Diamati dan Bahan yang Digunakan...4 4

4.7 Data Produksi... 4 5

4.7.1 Proses Produksi... 4 5

4.7.2 Data Permintaan... 4 7

4.7.3 Data Waktu Set Up... 4 8

4.7.4 Data Waktu Kegagalan...4 9

4.7.5 Data Hasil Produksi Aktual Periode Januari 2007 Desember

2007... 4 12

4.7.6 Besarnya Keuntungan yang Diperoleh Perusahaan...4 12

Laporan Tugas Akhir Universitas Kristen Maranatha

BAB 5 PENGOLAHAN DATA DAN ANALISIS

5.1 Perhitungan Waktu Kegagalan... 5 1

5.1.1 Perhitungan Downtime... 5 1

5.1.2 Perhitungan Kerugian yang Diakibatkan Ketidakhadiran

Operator...5 3

5.2 Pengembangan Model... 5 7

5.2.1 Pembuatan Model...5 7

5.2.2 Proses Verifikasi Model... 5 13

5.2.3 Proses Validasi Model...5 13

5.3 Simulasi Awal...5 16

5.3.1 Analisis WIP...5 16

5.3.2 Perhitungan Jumlah Mesin Yang Optimal untuk Memenuhi

Permintaan...5 17

5.3.3 Analisis Pengaruh Downtime...5 22

5.4 Pengembangan Skenario...5 23

5.4.1 Analisis Tingkat Utilisasi Fasilitas...5 23

5.4.2 Perhitungan Jumlah Mesin untuk Memenuhi Permintaan di Masa

yang akan datang... 5 24

5.4.3 Analisis Periode Pengembalian... 5 31

5.4.4 Return On Investment(ROI)... 5 34

BAB 6 KESIMPULAN DAN SARAN

6.1 Kesimpulan...6 1

6.2 Saran... 6 2

DAFTAR PUSTAKA

Laporan Tugas Akhir Universitas Kristen Maranatha

DAFTAR TABEL

Tabel

Judul

Halaman

4.1

Tabel jumlah Mesin Saat Ini... 4-4

4.2

Tabel Kapasitas yang Tersedia pada Setiap Mesin

.. 4-4

4.3

Tabel Persentase Permintaan Kain Gray... 4-7

4.4

Tabel Permintaan Kain A

. 4-7

4.5

Tabel Permintaan Kain B... 4-8

4.6

Tabel Permintaan Kain C

. 4-8

4.7

Tabel waktu setup setiap mesin

... 4-9

4.8

Tabel Kejadian Mati Listrik

. 4-9

4.9

Tabel Data Ketidak Hadiran Operador

4-11

4.10

Tabel Output Aktual Periode Januari 2007 Desember 2007.... 4-12

5.1

Tabel Kejadian dan Lamanya Mati Listrik... 5-1

5.2

Tabel Jarak antar Kejadian Mati Listrik... 5-1

5.3

Tabel Waktu Set Up dan Lamanya Waktu sampai Beroperasi

Normal...5-2

5.4

Tabel Perhitungan Kerugian yang Disebabkan Ketidak Hadiran

Operator Stasiun Kerja Pirn Winder...5-4

5.5

Tabel Perhitungan Kerugian yang Disebabkan Ketidak Hadiran

Operator Stasiun Kerja Twisting...5-5

5.6

Tabel Perhitungan Kerugian yang Disebabkan Ketidak Hadiran

Operator Stasiun Kerja VHS... 5-5

5.7

Tabel Perhitungan Kerugian yang Disebabkan Ketidak Hadiran

Operator Stasiun Kerja Sectional Warper... 5-5

5.8

Tabel Perhitungan Kerugian yang Disebabkan Ketidak Hadiran

Operator Stasiun Kerja Drawing In...5-6

5.9

Tabel Perhitungan Kerugian yang Disebabkan Ketidak Hadiran

Operator Stasiun Kerja Jumbo Winder...5-6

5.10

Tabel Perhitungan Kerugian yang Disebabkan Ketidak Hadiran

Laporan Tugas Akhir Universitas Kristen Maranatha

LANJUTAN DAFTAR TABEL

Tabel

Judul

Halaman

5.11

Tabel Perhitungan Kerugian yang Disebabkan Ketidakhadiran

Operator Stasiun Kerja Inspeksi... 5-7

5.12

Tabel Lokasi, Kapasitas, dan Jumlah Input Model...5-8

5.13

Tabel Lokasi, Frekuensi, dan Logika terjadinya Downtime...5-9

5.14

Tabel Nama Entitas... 5-11

5.15

Tabel Proses dan Routing Entitas...5-12

5.16

Tabel Output Aktual dan Output Promodel serta Selisihnya...5-14

5.17

Tabel Nama WIP dan Isi WIP Sekarang... 5-16

5.18

Tabel Total Permintaan dan Total Output Model...5-17

5.19

Tabel Banyaknya dan Persentase permintaan yang Tidak dapat

Dipenuhi... 5-18

5.20

Tabel Total Permintaan per Jam...5-19

5.21

Tabel Output Model Setelah Ditambah Jumlah Mesin dan

Total Permintaan... 5-22

5.22

Tabel Persentase Downtime dan Pengaruhnya terhadap Output.. 5-22

5.23

Tabel Persentase Utilisasi Tanpa dan Dengan Downtime

5-23

5.24

Tabel Hasil Peramalan untuk Kain A

...5-24

5.25

Tabel Hasil Peramalan untuk Kain B

...5-25

5.26

Tabel Hasil Peramalan untuk Kain C

... 5-25

5.27

Tabel Total Permintaan Hasil Peramalan dan Total Batas Atas

Permintaan serta Output Model

... 5-28

5.28

Tabel Output model setelah Ditambah Jumlah Mesin dan Total

Permintaan

... 5-31

5.29

Tabel Keuntungan yang Diperoleh Perusahaan Setiap Bulannya

Untuk Permintaan Terendah... 5-32

5.30

Tabel Keuntungan yang Diperoleh Perusahaan Setiap Bulannya

Untuk Permintaan Tetinggi... 5-32

5.31

Tabel Perhitungan Payback Period untuk Permintaan Terendah 5-33

Laporan Tugas Akhir Universitas Kristen Maranatha

DAFTAR GAMBAR

Gambar

Judul

Halaman

2.1

Gambar Batas Uji Tracking Signal...2-8

2.2

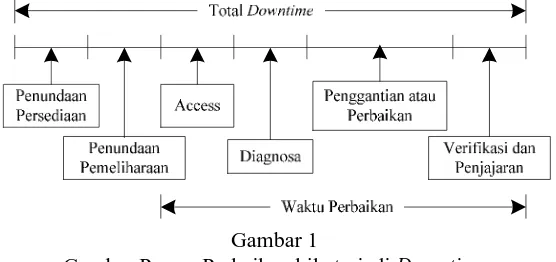

Gambar Proses Perbaikan bila terjadi Downtime... 2-10

2.3

Gambar Prosedur Simulasi... 2-13

2.4

Gambar 3 Kemungkinan Kondisi H

0... 2-19

3.1

Gambar Sistematika Penelitian... 3-1

4.1

Gambar Struktur Organisasi Perusahaan... 4-2

4.2

Peta Proses Operasi Pembuatan Kain Gray... 4-6

5.1

Gambar Layout Simulasi Awal...5-16

DAFTAR LAMPIRAN

Lampiran

Judul

Halaman

A

Lampiran A

L 1

B

Lampiran B

L 38

C

Lampiran C

L 43

Laporan Tugas Akhir Universitas Kristen Maranatha

Lampiran A berisi :

Output Simulasi Awal dengan Terjadinya Downtime yang Dijalankan

selama 696 jam.

Output Simulasi Awal dengan Terjadinya Downtime yang Dijalankan

Laporan Tugas Akhir Universitas Kristen Maranatha

Output Simulasi Awal dengan Terjadinya Downtime yang Dijalankan selama 696 jam

---General Report

Output from D:\DuTieS\TA\Model Weaving-241108\Weaving.mod Date: Dec/14/2008 Time: 08:48:19 PM

--- Scenario : Normal Run

Replication : 1 of 1 Warmup Time : 1000 hr Simulation Time : 1696 hr

---

LOCATIONS

LOCATION STATES BY PERCENTAGE (Single Capacity/Tanks)

St Loom.23 696 100.00 0.00 0.00 0.00 0.00 0.00 St Loom.23 696 99.86 0.00 0.00 0.00 0.00 0.14 St Loom.23 696 99.99 0.00 0.00 0.00 0.00 0.01 St Loom.24 696 99.99 0.00 0.00 0.00 0.00 0.01 St Loom 167040 99.27 0.00 0.00 0.00 0.00 0.73 St Inspect.1 696 90.52 0.00 9.18 0.00 0.00 0.30 St Inspect.2 696 88.54 0.00 11.46 0.00 0.00 0.00 St Inspect.3 696 86.00 0.00 13.97 0.00 0.00 0.03 St Inspect.4 696 78.10 0.00 21.90 0.00 0.00 0.00 St Inspect.5 696 71.25 0.00 28.75 0.00 0.00 0.00 St Inspect 3480 82.88 0.00 17.05 0.00 0.00 0.07

ENTITY ACTIVITY

Average Average Average Average Average Current Minutes Minutes Minutes Minutes Minutes Entity Total Quantity In In Move Wait For In Name Exits In System System Logic Res, etc. Operation Blocked --- --- --- --- --- --- --- --- Benang Lusi 0 886 - - - - - Benang Pakan 0 884 - - - - - Benang gabungan 1738 878 14014.68 0.00 0.00 529.80 13484.88 Beam 1738 18 14233.49 0.00 7.93 781.80 13443.75 Bobin Besar 1738 12 14171.31 0.00 4.87 709.80 13456.64 Grey 1728 237 6240.48 0.00 0.00 5860.20 380.28

VARIABLES

Laporan Tugas Akhir Universitas Kristen Maranatha

Lampiran B berisi :

Output Model Sebelum Ditambah Jumlah Mesin dan Dijalankan selama

696 jam.

Output Model Setelah Ditambah Mesin Loom dan Dijalankan selama 696

jam.

Output Model Setelah Ditambah Mesin Twisting dan Dijalankan selama

696 jam.

Output Model Setelah Ditambah Mesin Pirn Winder dan Dijalankan

Laporan Tugas Akhir Universitas Kristen Maranatha

Output Model Sebelum Ditambah Jumlah Mesin dan Dijalankan Selama 696 jam

---General Report

Output from D:\DuTieS\TA\Model Weaving-241108\Weaving.mod Date: Dec/14/2008 Time: 08:48:19 PM

--- Scenario : Normal Run

Replication : 1 of 1 Warmup Time : 1000 hr Simulation Time : 1696 hr

---

LOCATIONS

Average Location Scheduled Total Minutes Average Maximum Current Name Hours Capacity Entries Per Entry Contents Contents Contents % Util --- --- --- --- --- --- --- --- --- WIP in TFO 696 999999 1959 3748.98 175.86 223 220 0.02 WIP in VHS 696 999999 1739 5.53 0.23 3 0 0.00 WIP in Sect Warp 696 999999 1738 0.33 0.01 2 0 0.00 WIP in Jumbo Win 696 999999 1738 0.00 0 1 0 0.00 WIP in Draw In 696 999999 1738 2.95 0.12 4 0 0.00 WIP in Loom 696 999999 3497 409.79 34.31 58 53 0.00 WIP in Inspect 696 999999 1726 13.37 0.55 6 0 0.00 WIP in Pirn Winder 696 999999 4930 8522.19 1006.09 1270 1270 0.10

ENTITY ACTIVITY

Output Model Setelah Ditambah Mesin Loom dan Dijalankan selama 696 jam

--- General ReportOutput from D:\DuTieS\TA\Model Weaving-241108\Weaving Des '07.mod Date: Dec/01/2008 Time: 07:34:55 PM

--- Scenario : Normal Run

Replication : 1 of 1 Warmup Time : 1000 hr Simulation Time : 1696 hr

---

LOCATIONS

Average Location Scheduled Total Minutes Average Maximum Current Name Hours Capacity Entries Per Entry Contents Contents Contents % Util --- --- --- --- --- --- --- --- --- WIP in TFO 696 999999 1962 3781.88 177.68 226 223 0.02 WIP in VHS 696 999999 1739 7.26 0.30 3 1 0.00 WIP in Sect Warp 696 999999 1737 2.38 0.09 2 0 0.00 WIP in Jumbo Win 696 999999 1737 0.00 0 1 0 0.00 WIP in Draw In 696 999999 1738 3.87 0.16 5 0 0.00 WIP in Loom 696 999999 3479 7.78 0.64 2 1 0.00 WIP in Inspect 696 999999 1739 1.76 0.07 4 1 0.00 WIP in Pirn Winder 696 999999 4924 8511.34 1003.59 1264 1264 0.10

ENTITY ACTIVITY

Output Model Setelah Ditambah Mesin Twisting dan Dijalankan selama 696 jam

---General Report

Output from D:\DuTieS\TA\Model Weaving-241108\Weaving Des '07.mod Date: Dec/01/2008 Time: 07:36:09 PM

--- Scenario : Normal Run

Replication : 1 of 1 Warmup Time : 1000 hr Simulation Time : 1696 hr

---

LOCATIONS

Average Location Scheduled Total Minutes Average Maximum Current Name Hours Capacity Entries Per Entry Contents Contents Contents % Util --- --- --- --- --- --- --- --- --- WIP in TFO 696 999999 1830 2.04 0.08 2 0 0.00 WIP in VHS 696 999999 1831 5.47 0.24 3 0 0.00 WIP in Sect Warp 696 999999 1831 3.33 0.14 2 0 0.00 WIP in Jumbo Win 696 999999 1831 0.00 0 1 0 0.00 WIP in Draw In 696 999999 1831 1.95 0.08 2 0 0.00 WIP in Loom 696 999999 3663 5.03 0.44 2 1 0.00 WIP in Inspect 696 999999 1832 0.11 0.00 1 0 0.00 WIP in Pirn Winder 696 999999 4928 8519.63 1005.38 1268 1268 0.10

ENTITY ACTIVITY

Output Model Setelah Ditambah Mesin Pirn Winder dan Dijalankan selama 696 jam

---General Report

Output from D:\DuTieS\TA\Model Weaving-241108\Weaving Des '07.mod Date: Dec/01/2008 Time: 07:37:07 PM

--- Scenario : Normal Run

Replication : 1 of 1 Warmup Time : 1000 hr Simulation Time : 1696 hr

---

LOCATIONS

Average Location Scheduled Total Minutes Average Maximum Current Name Hours Capacity Entries Per Entry Contents Contents Contents % Util --- --- --- --- --- --- --- --- --- WIP in TFO 696 999999 2261 4232.30 229.14 291 291 0.02 WIP in VHS 696 999999 1970 14.07 0.66 4 0 0.00 WIP in Sect Warp 696 999999 1995 692.39 33.07 44 40 0.00 WIP in Jumbo Win 696 999999 1970 0.00 0 1 0 0.00 WIP in Draw In 696 999999 1956 13.33 0.62 6 2 0.00 WIP in Loom 696 999999 4112 2530.74 249.19 331 312 0.02 WIP in Inspect 696 999999 1900 26.34 1.19 8 4 0.00 WIP in Pirn Winder 696 999999 4180 0.11 0.01 2 0 0.00

ENTITY ACTIVITY

Laporan Tugas Akhir Universitas Kristen Maranatha

Lampiran C berisi :

Hasil Peramalan untuk Kain A

Hasil Uji Tracking Signal untuk Kain A

Hasil Peramalan untuk Kain B

Hasil Uji Tracking Signal untuk Kain B

Hasil Peramalan untuk Kain B

Kain A

Bulan Demand (m)

1 655000

2 600000

3 698000

4 647000

5 679000

6 678000

7 588000

8 613000

9 658000

10 611000

11 643000

12 692000

7762000 rata2 646833,3333 std. deviasi 36870,37079 CV 0,057001346

Konstan

Bulan dt dt' dt - dt' (dt - dt')² PE (%)

1 655000 646833,33 8166,67 66694498,89 1,246819847

2 600000 646833,33 -46833,33 2193360799 7,805555

3 698000 646833,33 51166,67 2618028119 7,330468481

4 647000 646833,33 166,67 27778,8889 0,025760433

5 679000 646833,33 32166,67 1034694659 4,737359352 6 678000 646833,33 31166,67 971361318,9 4,596853982 7 588000 646833,33 -58833,33 3461360719 10,00566837 8 613000 646833,33 -33833,33 1144694219 5,519303426 9 658000 646833,33 11166,67 124694518,9 1,69706231 10 611000 646833,33 -35833,33 1284027539 5,864702128 11 643000 646833,33 -3833,33 14694418,89 0,596163297 12 692000 646833,33 45166,67 2040028079 6,526975434

Jml 7762000 7762000 14953666666,67

dt' 646833,3333 MSE 1246138888,89

89

.

1246138888

12

67

.

6

1495366666

)

dt'

-(dt

MSE

2

Single Moving Average

Bulan dt MA(2) dt' dt - dt' (dt - dt')²

1 655000

2 600000 627500

3 698000 649000 627500 70500 4970250000

4 647000 672500 649000 -2000 4000000

5 679000 663000 672500 6500 42250000

6 678000 678500 663000 15000 225000000

7 588000 633000 678500 -90500 8190250000

8 613000 600500 633000 -20000 400000000

9 658000 635500 600500 57500 3306250000

10 611000 634500 635500 -24500 600250000

11 643000 627000 634500 8500 72250000

12 692000 667500 627000 65000 4225000000

667500

Jml 7762000 7088500 6421000 22035500000

MSE 2203550000,00

Weighted Moving Average

Bulan dt WMA(2) dt' dt - dt' (dt - dt')²

1 655000

2 600000 618333,33

3 698000 665333,33 618333,33 79666,66667 6346777778 4 647000 664000 665333,33 -18333,33333 336111111,1

5 679000 668333,33 664000 15000 225000000

6 678000 678333,33 668333,33 9666,666667 93444444,44 7 588000 618000 678333,33 -90333,33333 8160111111

8 613000 604666,67 618000 -5000 25000000

9 658000 643000 604666,67 53333,33333 2844444444

10 611000 626666,67 643000 -32000 1024000000

11 643000 632333,33 626666,67 16333,33333 266777777,8 12 692000 675666,67 632333,33 59666,66667 3560111111

675666,67

Jml 7762000 7094666,7 6419000 22881777777,78

MSE 2288177777,78

Single Exponential Smoothing ( = 0.7)

Bulan dt dt' dt-dt' (dt-dt')2

1 655000

2 600000 458500 141500 20022250000

3 698000 557550 140450 19726202500

4 647000 655865 -8865 78588225

5 679000 649659,5 29340,5 860864940,3

6 678000 670197,85 7802,15 60873544,62 7 588000 675659,36 -87659,36 7684162519 8 613000 614297,81 -1297,806 1684301,711 9 658000 613389,34 44610,658 1990110812 10 611000 644616,8 -33616,8 1130089416 11 643000 621085,04 21914,959 480265437,8 12 692000 636425,51 55574,488 3088523691

675327,65

Jml 7762000 55123615386,71

MSE 5011237762,43

[image:35.595.113.512.358.695.2]

Bulan dt dt' dt-dt' rsfe |dt-dt'| kum |dt-dt'| mad=mae TS 1 655000 646833,33 8166,67 8166,67 8166,67 8166,67 8166,67 1 2 600000 646833,33 -46833,33 -38666,66 46833,33 55000 27500 -1,406060364 3 698000 646833,33 51166,67 12500,01 51166,67 106166,67 35388,89 0,353218482 4 647000 646833,33 166,67 12666,68 166,67 106333,34 26583,335 0,4764895 5 679000 646833,33 32166,67 44833,35 32166,67 138500,01 27700,002 1,618532374 6 678000 646833,33 31166,67 76000,02 31166,67 169666,68 28277,78 2,687623286 7 588000 646833,33 -58833,33 17166,69 58833,33 228500,01 32642,8586 0,5258942 8 613000 646833,33 -33833,33 -16666,64 33833,33 262333,34 32791,6675 -0,508258386 9 658000 646833,33 11166,67 -5499,97 11166,67 273500,01 30388,89 -0,180986209 10 611000 646833,33 -35833,33 -41333,3 35833,33 309333,34 30933,334 -1,33620579 11 643000 646833,33 -3833,33 -45166,63 3833,33 313166,67 28469,6973 -1,586480867 12 692000 646833,33 45166,67 0,04 45166,67 358333,34 29861,1117 1,33953E-06 Jml 7762000 7762000

Grafik Uji Tracking Signal Kain A

-6 -4 -2 0 2 4 6

1 2 3 4 5 6 7 8 9 10 11 12

Bulan

N

il

a

ii

T

S Kain A

BKB BKA

Kain B

Bul an Demand (m)

1 583000

2 561000

3 645000

4 538000

5 670000

6 582000

7 605000

8 552000

9 593000

10 567000

11 536000

12 600000

7032000 rata2 586000 std. devi asi 40579,88754

CV 0,069248955

Konstan

Bul an dt dt' dt - dt' (dt - dt')²

1 583000 586000 -3000 9000000

2 561000 586000 -25000 625000000

3 645000 586000 59000 3481000000

4 538000 586000 -48000 2304000000

5 670000 586000 84000 7056000000

6 582000 586000 -4000 16000000

7 605000 586000 19000 361000000

8 552000 586000 -34000 1156000000

9 593000 586000 7000 49000000

10 567000 586000 -19000 361000000

11 536000 586000 -50000 2500000000

12 600000 586000 14000 196000000

Jml 7032000 7032000 18114000000

dt' 586000

MSE 1509500000

1509500000

12

0

1811400000

n

)

dt'

-(dt

MSE

2

Single Moving Average

Bul an dt MA(2) dt' dt - dt' (dt - dt')²

1 583000

2 561000 572000

3 645000 603000 572000 73000 5329000000

4 538000 591500 603000 -65000 4225000000

5 670000 604000 591500 78500 6162250000

6 582000 626000 604000 -22000 484000000

7 605000 593500 626000 -21000 441000000

8 552000 578500 593500 -41500 1722250000

9 593000 572500 578500 14500 210250000

10 567000 580000 572500 -5500 30250000

11 536000 551500 580000 -44000 1936000000

12 600000 568000 551500 48500 2352250000

568000

Jml 7032000 6440500 5872500 22892250000

MSE 2289225000

Weighted Moving Average

Bul an dt WMA(2) dt' dt - dt' (dt - dt')²

1 583000

2 561000 568333,33

3 645000 617000 568333,33 76666,66667 5877777778

4 538000 573666,67 617000 -79000 6241000000

5 670000 626000 573666,67 96333,33333 9280111111

6 582000 611333,33 626000 -44000 1936000000

7 605000 597333,33 611333,33 -6333,33333 40111111,11 8 552000 569666,67 597333,33 -45333,3333 2055111111 9 593000 579333,33 569666,67 23333,33333 544444444,4 10 567000 575666,67 579333,33 -12333,3333 152111111,1 11 536000 546333,33 575666,67 -39666,6667 1573444444 12 600000 578666,67 546333,33 53666,66667 2880111111

578666,67

Jml 7032000 6443333,3 5864666,7 30580222222

MSE 3058022222

Single Exponential Smoothing ( = 0.7)

Bul an dt dt' dt-dt' (dt-dt')2

1 583000

2 561000 408100 152900 23378410000

3 645000 515130 129870 16866216900

4 538000 606039 -68039 4629305521

5 670000 558411,7 111588,3 12451948697 6 582000 636523,51 -54523,51 2972813143 7 605000 598357,05 6642,947 44128744,84 8 552000 603007,12 -51007,12 2601725872 9 593000 567302,13 25697,865 660380277,4 10 567000 585290,64 -18290,64 334547527,4 11 536000 572487,19 -36487,19 1331315189 12 600000 546946,16 53053,842 2814710189

584083,85

Jml 7032000 68085502061

MSE 6189591096

[image:38.595.114.506.229.688.2]

Bulan dt dt' dt-dt' rsfe |dt-dt'| kum |dt-dt'| mad=mae TS 1 583.000 586.000 -3000 -3000 -3000 -3000 -3000 1 2 561.000 586.000 -25000 -28000 25000 22000 11000 -2,545454545 3 645.000 586.000 59000 31000 59000 81000 27000 1,148148148 4 538.000 586.000 -48000 -17000 -48000 33000 8250 -2,060606061 5 670.000 586.000 84000 67000 84000 117000 23400 2,863247863 6 582.000 586.000 -4000 63000 -4000 113000 18833,333 3,345132743 7 605.000 586.000 19000 82000 -19000 94000 13428,571 3,106382979 8 552.000 586.000 -34000 48000 34000 128000 16000 3 9 593.000 586.000 7000 55000 7000 135000 15000 3,666666667 10 567.000 586.000 -19000 36000 19000 154000 15400 2,337662338 11 536.000 586.000 -50000 -14000 50000 204000 18545,455 -0,754901961 12 600.000 586.000 14000 0 14000 218000 18166,667 0 Jml 7.032.000 7.032.000

Grafik Uji Tracking Signal Kain B

-6 -4 -2 0 2 4 6

1 2 3 4 5 6 7 8 9 10 11 12

Bulan

N

il

a

i

T

S Kain B

BKB BKA

Kain C

Bulan Demand (m)

1 635000

2 551000

3 550000

4 516000

5 509000

6 505500

7 609000

8 603000

9 548000

10 504000

11 497000

12 597000

6624500 rata2 552041,67 std. deviasi 48073,08

CV 0,08708

Konstan

Bulan dt dt' dt - dt' (dt - dt')²

1 635000 552041,67 82958,33 6882084516 2 551000 552041,67 -1041,67 1085076,389 3 550000 552041,67 -2041,67 4168416,389 4 516000 552041,67 -36041,67 1299001976 5 509000 552041,67 -43041,67 1852585356 6 505500 552041,67 -46541,67 2166127046 7 609000 552041,67 56958,33 3244251356 8 603000 552041,67 50958,33 2596751396 9 548000 552041,67 -4041,67 16335096,39 10 504000 552041,67 -48041,67 2308002056 11 497000 552041,67 -55041,67 3029585436 12 597000 552041,67 44958,33 2021251436

Jml 6624500 6624500 25421229167

dt' 552041,6667 MSE 2118435764

2118435764

12

7

2542122916

n

)

dt'

-(dt

MSE

2

Single Moving Average

Bulan dt MA(2) dt' dt - dt' (dt - dt')²

1 635000

2 551000 593000

3 550000 550500 593000 -43000 1849000000

4 516000 533000 550500 -34500 1190250000

5 509000 512500 533000 -24000 576000000

6 505500 507250 512500 -7000 49000000

7 609000 557250 507250 101750 10353062500

8 603000 606000 557250 45750 2093062500

9 548000 575500 606000 -58000 3364000000

10 504000 526000 575500 -71500 5112250000

11 497000 500500 526000 -29000 841000000

12 597000 547000 500500 96500 9312250000

547000

Jml 6624500 6008500 5461500 34739875000

MSE 3473987500

Weighted Moving Average

Bulan dt WMA(2) dt' dt - dt' (dt - dt')²

1 635000

2 551000 579000

3 550000 550333,33 579000 -29000 841000000

4 516000 527333,33 550333,33 -34333,3333 1178777778 5 509000 511333,33 527333,33 -18333,3333 336111111,1 6 505500 506666,67 511333,33 -5833,33333 34027777,78 7 609000 574500 506666,67 102333,3333 10472111111

8 603000 605000 574500 28500 812250000

9 548000 566333,33 605000 -57000 3249000000

10 504000 518666,67 566333,33 -62333,3333 3885444444 11 497000 499333,33 518666,67 -21666,6667 469444444,4 12 597000 563666,67 499333,33 97666,66667 9538777778

563666,67

Jml 6624500 6002166,7 5438500 30816944444

MSE 3081694444

Single Exponential Smoothing ( = 0.7)

Bulan dt dt' dt-dt' (dt-dt')2

1 635000

2 551000 444500 106500 11342250000

3 550000 519050 30950 957902500

4 516000 540715 -24715 610831225

5 509000 523414,5 -14414,5 207777810,3 6 505500 513324,35 -7824,35 61220452,92 7 609000 507847,31 101152,7 10231867706 8 603000 578654,19 24345,809 592718391,5 9 548000 595696,26 -47696,26 2274932975 10 504000 562308,88 -58308,88 3399925164 11 497000 521492,66 -24492,66 599890549,2 12 597000 504347,8 92652,201 8584430359

569204,34

Jml 6624500 38863747133

MSE 3533067921

[image:41.595.115.504.246.680.2]

Bulan dt dt' dt-dt' rsfe |dt-dt'| kum |dt-dt'| mad=mae TS 1 635.000 552.041,67 82958,33 82958,33 82958,33 82958,33 82958,33 1 2 551.000 552.041,67 -1041,67 81916,66 1041,67 84000 42000 1,950396667 3 550.000 552.041,67 -2041,67 79874,99 -2041,67 81958,33 27319,443 2,923741492 4 516.000 552.041,67 -36041,67 43833,32 -36041,67 45916,66 11479,165 3,81851119 5 509.000 552.041,67 -43041,67 791,65 -43041,67 2874,99 574,998 1,376787398 6 505.500 552.041,67 -46541,67 -45750,02 -46541,67 -43666,68 -7277,78 3,286260371 7 609.000 552.041,67 56958,33 11208,31 -56958,33 -100625 -14375 -0,77970844 8 603.000 552.041,67 50958,33 62166,64 -50958,33 -151583,3 -18947,92 -3,28092203 9 548.000 552.041,67 -4041,67 58124,97 -4041,67 -155625 -17291,67 -3,36144383 10 504.000 552.041,67 -48041,67 10083,3 48041,67 -107583,3 -10758,33 -0,93725478 11 497.000 552.041,67 -55041,67 -44958,37 55041,67 -52541,67 -4776,515 3,412378213 12 597.000 552.041,67 44958,33 -0,04 44958,33 -7583,34 -631,945 3,32966E-05 Jml 6.624.500 6.624.500,04

Grafik Uji Tracking Signal Kain C

-6 -4 -2 0 2 4 6

1 2 3 4 5 6 7 8 9 10 11 12

Bulan

N

il

a

i

T

S Kain C

Lampiran D berisi :

Output Model Sebelum Ditambah Jumlah Mesin dan Dijalankan selama

624 jam.

Output Model Setelah Ditambah Mesin Loom dan Dijalankan selama 624

jam.

Output Model Setelah Ditambah Mesin Twisting dan Dijalankan selama

624 jam.

Output Model Setelah Ditambah Mesin Sectional Warper dan Dijalankan

Output Model Sebelum Ditambah Jumlah Mesin dan Dijalankan selama 624 jam

---General Report

Output from D:\DuTieS\TA\Model Weaving-241108\Weaving Des '07\Weaving Des '07.mod Date: Dec/01/2008 Time: 07:23:07 PM

--- Scenario : Normal Run

Replication : 1 of 1 Warmup Time : 1000 hr Simulation Time : 1624 hr

---

LOCATIONS

Average Location Scheduled Total Minutes Average Maximum Current Name Hours Capacity Entries Per Entry Contents Contents Contents % Util --- --- --- --- --- --- --- --- --- WIP in TFO 624 999999 2045 4082.57 222.99 279 279 0.02 WIP in VHS 624 999999 1766 13.08 0.61 4 0 0.00 WIP in Sect Warp 624 999999 1791 675.32 32.30 42 40 0.00 WIP in Jumbo Win 624 999999 1766 0.00 0 1 0 0.00 WIP in Draw In 624 999999 1752 12.90 0.60 6 0 0.00 WIP in Loom 624 999999 3707 2442.47 241.83 307 297 0.02 WIP in Inspect 624 999999 1703 26.69 1.21 8 1 0.00 WIP in Pirn Winder 624 999999 3746 0.11 0.01 2 0 0.00

ENTITY ACTIVITY

Output Model Setelah Ditambah Jumlah Mesin Loom dan Dijalankan selama 624 jam

---General Report

Output from D:\DuTieS\TA\Model Weaving-241108\Weaving_forecast.mod Date: Dec/01/2008 Time: 07:29:27 PM

--- Scenario : Normal Run

Replication : 1 of 1 Warmup Time : 1000 hr Simulation Time : 1624 hr

---

LOCATIONS

Average Location Scheduled Total Minutes Average Maximum Current Name Hours Capacity Entries Per Entry Contents Contents Contents % Util --- --- --- --- --- --- --- --- --- WIP in TFO 624 999999 2043 4102.44 223.86 279 278 0.02 WIP in VHS 624 999999 1767 12.85 0.60 3 0 0.00 WIP in Sect Warp 624 999999 1788 617.29 29.47 39 36 0.00 WIP in Jumbo Win 624 999999 1767 0.00 0 1 0 0.00 WIP in Draw In 624 999999 1753 12.05 0.56 5 1 0.00 WIP in Loom 624 999999 3519 5.34 0.50 2 1 0.00 WIP in Inspect 624 999999 1759 3.05 0.14 2 0 0.00 WIP in Pirn Winder 624 999999 3746 0.10 0.01 2 0 0.00

ENTITY ACTIVITY

Output Model Setelah Ditambah Mesin Twisting dan Dijalankan selama 624 jam

---General Report

Output from D:\DuTieS\TA\Model Weaving-241108\Weaving_forecast.mod Date: Dec/01/2008 Time: 07:30:57 PM

--- Scenario : Normal Run

Replication : 1 of 1 Warmup Time : 1000 hr Simulation Time : 1624 hr

---

LOCATIONS

Average Location Scheduled Total Minutes Average Maximum Current Name Hours Capacity Entries Per Entry Contents Contents Contents % Util --- --- --- --- --- --- --- --- --- WIP in TFO 624 999999 1874 0.00 0.00 1 0 0.00 WIP in VHS 624 999999 1874 0.05 0.00 1 0 0.00 WIP in Sect Warp 624 999999 2066 4607.70 254.26 315 315 0.03 WIP in Jumbo Win 624 999999 1874 0.00 0 1 0 0.00 WIP in Draw In 624 999999 1753 13.19 0.61 5 0 0.00 WIP in Loom 624 999999 3628 5.30 0.51 2 0 0.00 WIP in Inspect 624 999999 1813 2.17 0.10 2 0 0.00 WIP in Pirn Winder 624 999999 3746 0.05 0.00 2 0 0.00

ENTITY ACTIVITY

Output Model Setelah Ditambah Mesin Sectional Warper dan Dijalankan selama 624 jam

---General Report

Output from D:\DuTieS\TA\Model Weaving-241108\Weaving_forecast.mod Date: Dec/01/2008 Time: 07:32:15 PM

--- Scenario : Normal Run

Replication : 1 of 1 Warmup Time : 1000 hr Simulation Time : 1624 hr

---

LOCATIONS

Average Location Scheduled Total Minutes Average Maximum Current Name Hours Capacity Entries Per Entry Contents Contents Contents % Util --- --- --- --- --- --- --- --- --- WIP in TFO 624 999999 1874 0.00 0.00 1 0 0.00 WIP in VHS 624 999999 1874 1.09 0.05 4 0 0.00 WIP in Sect Warp 624 999999 1874 0.88 0.04 2 0 0.00 WIP in Jumbo Win 624 999999 1874 0.00 0 1 0 0.00 WIP in Draw In 624 999999 1894 635.34 32.14 45 43 0.00 WIP in Loom 624 999999 3731 48.20 4.80 19 9 0.00 WIP in Inspect 624 999999 1869 119.19 5.95 12 3 0.00 WIP in Pirn Winder 624 999999 3746 0.05 0.00 2 0 0.00

ENTITY ACTIVITY

1-1

BAB 1

PENDAHULUAN

1.1

Latar Belakang Masalah

Pada dunia industri dewasa ini, perusahaan

perusahaan dituntut

untuk melakukan perubahan dan peningkatan kemampuan agar dapat

bersaing dengan industri lain yang sejenis. Perubahan tersebut terjadi karena

adanya perkembangan ilmu pengetahuan dan teknologi yang memungkinkan

perusahaan

perusahaan untuk memproduksi berbagai macam produk

dengan kualitas yang berbeda

beda. Perkembangan ilmu pengetahuan dan

teknologi mempengaruhi kesadaran masyarakat untuk menuntut kualitas

produk yang lebih baik.

Perusahaan

X

adalah perusahaan tekstil yang berada di kota

Bandung. Perusahaan ini memiliki 3 departemen utama, yaitu departemen

benang, departemen weaving dan departemen produksi. Pada departemen

benang, dilakukan proses pembuatan benang dari kapas, kemudian benang

yang sudah jadi dikirim ke departemen weaving. Pada departemen weaving

ini, benang dipintal menjadi kain setengah jadi atau yang sering disebut

gray. Setelah jadi gray, kain dikirim ke departemen produksi untuk diolah

lagi dengan 2 proses, yaitu printing, dan dying.

Saat ini perusahaan menghadapi masalah pada departemen weaving.

Masalah yang dihadapi adalah dalam hal pemenuhan kebutuhan kain gray

atau bahan setengah jadi untuk memenuhi pesanan, karena jumlah kain gray

yang dihasilkan oleh departemen weaving belum dapat memenuhi jumlah

pesanan yang ada. Jumlah persediaan bahan baku mencukupi untuk

mendukung proses produksi.

Terdapat begitu banyak faktor yang menentukan apakah hasil produksi

dapat tersedia dalam waktu yang telah ditentukan. Diantaranya adalah

adanya downtime dan besarnya kapasitas produksi setiap stasiun kerja yang

Bab 1 Pendahuluan 1-2

Laporan Tugas Akhir Universitas Kristen Maranatha

kerusakan mesin produksi, mati listrik dan benang putus saat produksi

sedang berlangsung. Dikarenakan terjadinya downtime, maka proses

produksi tidak dapat diselesaikan tepat pada waktunya. Absennya operator

juga mempengaruhi kapasitas produksi di setiap stasiun kerja. Hal

hal

tersebut sebaiknya diminimasi kejadiannya. Selain terjadinya downtime,

kapasitas produksi setiap stasiun kerja juga sangat mempengaruhi jumlah

kain gray yang dapat disediakan oleh departemen weaving. Oleh karena itu,

terbatasnya kapasitas produksi yang tersedia dan terjadinya downtime

mengakibatkan departemen weaving belum dapat memenuhi permintaan

akan kain gray dari departemen produksi dan konsumen.

1.2

Identifikasi Masalah

Masalah yang dihadapi perusahaan adalah belum terpenuhinya

permintaan kain gray untuk dapat memenuhi permintaan departemen

produksi dan konsumen. Produksi kain gray pada departemen weaving

belum dapat memenuhi permintaan yang ada karena terjadinya downtime,

ketidak hadiran pekerja dan terbatasnya kapasitas produksi.

1.3

Pembatasan Masalah dan Asumsi

Pembatasan Masalah :

1.

Departemen yang diamati adalah departemen weaving karena

departemen ini yang menentukan banyaknya kain gray yang dihasilkan.

2.

Produk yang diamati adalah kain gray yang tebal karena kain gray yang

tebal merupakan kain gray yang banyak dipesan.

3.

Data permintaan (demand) yang digunakan adalah data permintaan

periode Januari 2007 sampai dengan Desember 2007.

4.

Data produksi aktual yang digunakan adalah data produksi aktual

periode Januari 2007 sampai dengan Desember 2007.

Asumsi :

Bab 1 Pendahuluan 1-3

Laporan Tugas Akhir Universitas Kristen Maranatha

1.4

Perumusan Masalah

Dari hasil identifikasi masalah yang ada, didapat perumusan masalah

sebagai berikut :

1.

Bagaimana kemampuan fasilitas saat ini untuk memenuhi kebutuhan

yang ada?

2.

Berapa jumlah mesin yang optimal agar perusahaan dapat memenuhi

permintaan yang ada saat ini maupun untuk masa yang akan datang?

3.

Seberapa besar pengaruh downtime terhadap kemampuan produksi saat

ini?

1.5

Tujuan Penelitian

Dari perumusan masalah yang ada, diperoleh tujuan dari penelitian ini

adalah :

1.

Mengetahui kemampuan fasilitas saat ini untuk memenuhi kebutuhan

yang ada.

2.

Menghitung jumlah mesin yang optimal untuk dapat memenuhi

permintaan saat ini maupun masa yang akan datang.

3.

Menganalisis dan menghitung besarnya pengaruh downtime terhadap

kemampuan produksi saat ini.

1.6

Manfaat

Dari penelitian ini, diharapkan perusahaan dapat meminimasi pesanan

yang terlambat sampai ke konsumen.

1.7

Sistematika Penulisan

Agar dapat mempermudah penulisan Tugas Akhir ini, maka penulis

Bab 1 Pendahuluan 1-4

Laporan Tugas Akhir Universitas Kristen Maranatha

BAB 1 PENDAHULUAN

Bab ini membahas mengenai latar belakang masalah, identifikasi

masalah, pembatasan masalah dan asumsi yang digunakan, perumusan

masalah yang akan dihadapi, tujuan penelitian, manfaat penelitian serta

sistematika penulisan yang dilakukan.

BAB 2 TINJAUAN PUSTAKA

Bab ini membahas mengenai teori-teori yang ada dan digunakan

serta rumus-rumus yang dipakai dalam memecahkan masalah yang ada.

BAB 3 METODOLOGI PENELITIAN

Bab ini membahas mengenai langkah-langkah yang akan dilakukan

mulai dari persiapan awal hingga pengambilan keputusan akhir.

BAB 4 PENGUMPULAN DATA

Bab ini membahas mengenai data

data yang dikumpulkan untuk

kemudian diolah pada bab berikutnya.

BAB 5 PENGOLAHAN DATA DAN ANALISIS

Bab ini membahas mengenai pengolahan data yang telah diperoleh

untuk memecahkan masalah yang ada dan kemudian menganalisisnya.

BAB 6 KESIMPULAN DAN SARAN

Bab ini membahas mengenai hasil akhir yang akan digunakan oleh

perusahaan serta saran-saran yang diberikan kepada perusahaan yang akan

6-1

BAB 6

KESIMPULAN DAN SARAN

6.1 Kesimpulan

1.

Dari hasil menjalankan model yang dibuat, fasilitas yang ada saat ini

belum mampu untuk memenuhi kebutuhan yang ada. Rata

rata

kebutuhan yang belum dapat dipenuhi adalah sebesar 4.52%.

2.

Dari hasil perhitungan jumlah mesin dengan memperhitungkan terjadinya

downtime, maka diperoleh bahwa jumlah mesin yang optimal untuk

memenuhi permintan yang ada saat ini adalah :

a.

Mesin Pirn Winder : 6 unit

b.

Mesin Twisting : 17 unit

c.

Mesin Vacuum Heat Setter : 3 mesin

d.

Mesin Jumbo Winder : 30 mesin

e.

Mesin Sectional Warper : 9 mesin

f.

Mesin Drawing In : 3 mesin

g.

Mesin Loom : 263 mesin

h.

Mesin Inspect : 5 mesin

Dari hasil perhitungan jumlah mesin dengan menggunakan permintaaan

hasil peramalan dan dengan memperhitungkan terjadinya downtime, maka

diperoleh bahwa jumlah mesin mesin yang optimal untuk memenuhi

permintan di masa yang akan datang adalah :

a.

Mesin Pirn Winder : 6 unit

b.

Mesin Twisting : 19 unit

c.

Mesin Vacuum Heat Setter : 3 mesin

d.

Mesin Jumbo Winder : 30 mesin

e.

Mesin Sectional Warper : 10 mesin

f.

Mesin Drawing In : 3 mesin

g.

Mesin Loom : 289 mesin

Bab 6 Kesimpulan dan Saran 6-2

Laporan Tugas Akhir Universitas Kristen Maranatha

3.

Downtime yang terjadi memberikan pengaruh sebesar 0.7% terhadap

fasilitas yang ada saat ini. Downtime yang terjadi sangat mempengaruhi

utilisasi fasilitas yang ada saat ini karena downtime yang terjadi

menyebabkan kemampuan fasilitas menurun dan fasilitas yang ada tidak

mampu memenuhi permintaan yang ada.

6.2 Saran

Dari hasil penelitian yang telah dilakukan, penulis menyarankan kepada

perusahaan untuk menambah jumlah mesin agar perusahaan dapat memenuhi

permintaan dari departemen produksi maupun dari konsumen. Adapun jumlah

mesin yang perlu ditambahkan sebanyak 1 unit mesin Pirn Winder, 4 unit

mesin Twisting, 1 unit mesin Sectional Warper, dan 49 unit mesin Loom.

Dengan penambahan sejumlah mesin tersebut, jika permintaan berada di titik

terendah, maka investasi yang perusahaan lakukan akan kembali setelah 12

bulan. Sedangkan jika permintaan berada di titik tertinggi, maka investasi

1

Siska Indriyanto, mahasiswa jurusan Teknik Industri Universitas Kristen Maranatha Bandung

2

Heru Susilo, dosen jurusan Teknik Industri Universitas Kristen Maranatha Bandung

3

Victor Suhandi, dosen jurusan Teknik Industri Universitas Kristen Maranatha Bandung

ANALISIS PENGARUH DOWNTIME, KETIDAKHADIRAN

OPERATOR DAN PENAMBAHAN JUMLAH MESIN UNTUK

MENINGKATKAN KAPASITAS PRODUKSI DALAM UPAYA

MEMENUHI PERMINTAAN KAIN GRAY DI PT. X

ANALYSIS OF DOWNTIME, OPERATOR ABSENCE AND THE

NUMBER OF MACHINES FOR IMPROVING PRODUCTION

CAPACITY TO MEET THE DEMAND OF GRAY MATERIAL

BY PT. "X"

Siska Indriyanto

1, Heru Susilo

2, Victor Suhandi

3siska_indriyanto@hotmail.com, victorsuhandi@yahoo.com

Abstrak

Perusahaan X merupakan perusahaan tekstil yang memiliki 3 departemen utama, yaitu departemen benang, departemen weaving, dan departemen produksi. Saat ini perusahaan mengalami masalah pada departemen weaving, yaitu pada pemenuhan kebutuhan kain gray untuk memenuhi permintaan departemen produksi dan konsumen. Terdapat beberapa faktor yang menentukan apakah kain gray dapat tersedia tepat pada waktunya, diantaranya adalah terjadinya downtime, ketidakhadiran operator dan terbatasnya kapasitas produksi pada departemen weaving.

Untuk mengatasi masalah yang terjadi, penulis menggambarkan sistem yang ada dengan sebuah model. Dari model yang ada, penulis menghitung jumlah mesin yang harus dimiliki perusahaan untuk dapat memenuhi permintaan yang ada maupun permintaan di masa yang akan datang dengan memperhitungkan pengaruh downtime yang terjadi dan kemudian menganalisis utilisasi fasilitas yang ada.

Dari peramalan yang dilakukan, dengan menggunakan kriteria kesalahan MSE, maka diperoleh hasil bahwa peramalan dengan metode konstan adalah peramalan yang memiliki error paling kecil. Dengan tingkat kepercayaan 95%, batas atas permintaan adalah sebesar 1.864.629,25 dan batas bawah permintaan sebesar 1.705.320,75.

Dengan fasilitas yang ada sekarang, rata-rata permintaan yang tidak dapat dipenuhi adalah sebesar 4,52%. Untuk dapat memenuhi permintaan di saat ini maupun di masa yang akan datang, maka perusahaan harus menambah jumlah mesin yang digunakan pada departemen weaving. Dari hasil simulasi, perusahaan perlu menambah 1 unit mesin pirn winder, 4 unit mesin twisting, 1 unit mesin sectional warper, dan 49 unit mesin loom. Investasi yang perusahaan keluarkan akan kembali setelah 11 bulan bila permintaan berada pada batas atas permintaan.

ABSTRACT

difficulty in producing the right quantity of gray material as demanded by the production department and customers, caused by the downtime, number of operator in charge, and the shortage of production capacity.

To overcome the problem, the author simulate the system in a model. From the existing model, the author calculates the number of machines that should be available in the weaving department to fulfill the existing and the future demand. The effect of the causes as afore mentioned on the utilization of the facilities is also been analized.

From the forecasting, using the MSE error criteria, the results obtained with the method of forecasting that is a constant that has a forecasting error is small. With 95% confidence interval, the upper limit of the demand is 1,864,629.25 and the lower limit of the demand is 1,705,320.75.

With the existing facilities, the average demand which can not be met is 4.52%. To fulfill the shortage, the company must increase the number of machines operated in the weaving department. From the simulation results, the company should add 1 unit pirn winder machine, 4 units twisting machines, 1 unit sectional warper machine, and 49 units loom machines. The investment for new machines will return in 11 months through the upper limit demand.

1. Pendahuluan

Seiring dengan perkembangan ilmu pengetahuan dan teknologi dewasa ini, perusahaan perusahaan dituntut untuk melakukan perubahan dan peningkatan kemampuan agar dapat bersaing dengan industri lain yang sejenis.

Perusahaan X adalah perusahaan tekstil yang berada di kota Bandung. Perusahaan ini memiliki 3 departemen utama, yaitu departemen benang, departemen

weaving dan departemen produksi.

Saat ini perusahaan menghadapi masalah pada departemen weaving. Masalah yang dihadapi adalah dalam hal pemenuhan kebutuhan kain gray karena jumlah kain

gray yang dihasilkan oleh departemen weaving belum dapat memenuhi jumlah

pesanan yang ada. Jumlah persediaan bahan baku mencukupi untuk mendukung proses produksi.

Beberapa faktor yang menentukan apakah hasil produksi dapat tersedia dalam waktu yang telah ditentukan adalah adanya downtime, kehadiran operator dan besarnya kapasitas produksi setiap stasiun kerja yang ada. Downtime yang sering terjadi antara lain disebabkan oleh kerusakan mesin produksi, mati listrik dan benang putus saat produksi sedang berlangsung. Ketidakhadiran operator juga mempengaruhi kapasitas produksi di setiap stasiun kerja. Selain terjadinya

downtime, kapasitas produksi setiap stasiun kerja juga sangat mempengaruhi jumlah

kain gray yang dapat disediakan oleh departemen weaving. Oleh karena itu, terbatasnya kapasitas produksi yang tersedia dan terjadinya downtime mengakibatkan departemen weaving belum dapat memenuhi permintaan akan kain

gray dari departemen produksi dan konsumen.

2. Tinjauan Pustaka

2.1 Efisiensi dan Utilisasi

2.2 Kapasitas

Kapasitas adalah output atau keluaran maksimum yang dapat dihasilkan oleh suatu fasilitas selama selang waktu tertentu. Kapasitas yang tersedia didapat dengan mengalikan waktu yang tersedia dikali utilisasi dikali efisiensi. Jumlah dari seluruh waktu produk pada satu departemen akan menunjukkan kapasitas yang dibutuhkan departemen tersebut.

2.3 Downtime

[image:57.516.135.413.201.332.2]Saat suatu item gagal, maka item tersebut memasuki proses perbaikan. Proses perbaikan dapat dibagi dalam beberapa sub bagian dan waktu penundaan, seperti digambarkan pada gambar 1.

Gambar 1

Gambar Proses Perbaikan bila terjadi Downtime

Penundaan persediaan terdiri dari total waktu penundaan untuk mendapatkan komponen yang dibutuhkan atau komponen yang dipesan untuk menyelesaikan proses perbaikan.

Penundaan pemeliharaan merupakan waktu yang dibutuhkan untuk menunggu untuk pemeliharaan sumber daya atau fasilitas. Sumber daya dapat berupa personil, alat tes, alat pendukung, peralatan, dan data manual atau teknis.

Waktu access merupakan jumlah dari waktu yang dibutuhkan untuk mendapatkan access ke komponen yang rusak.

Waktu diagnosa atau mencari dan memecahkan masalah merupakan jumlah dari waktu yang diperlukan untuk menemukan penyebab dari kegagalan.

Waktu perbaikan atau penggantian hanya termasuk waktu aktual untuk menyelesaikan proses perbaikan saat masalah teridentifikasi dan access ke komponen yang rusak didapat.

Menyusul perbaikan, beberapa kesalahan perbaikan perlu divalidasi untuk memastikan unit tersebut kembali ke kondisi operasional yang seharusnya. Jika pemeriksaan ini dibutuhkan, maka termasuk dalam bagian waktu perbaikan.

2.4 Pengertian Model

Model adalah perwakilan sederhana dari kenyataan, dengan penekanan pada kata penyederhanaan. Objek objek sederhana yang digunakan pada promodel antara lain :

a. Entitas, yaitu objek yang diproses pada model yang mewakili input dan output sistem.

c. Routing, yaitu urutan dari alur untuk entitas dari satu lokasi ke lokasi

berikutnya.

d. Operasi Entitas, yaitu sesuatu yang terjadi pada entitas ketika berada di lokasi.

e. Kedatangan Entitas, yaitu waktu, banyaknya, frekuensi, dan lokasi yang didatangi entitas pada sistem.

2.5 Verifikasi dan Validasi Model

Verifikasi model adalah proses menentukan apakah model yang disimulasikan mewakili konsep dari model. Beberapa teknik umum dari verifikasi model adalah :

a. Melakukan peninjauan kode model b. Memeriksa kelayakan output

c. Melihat simulasi dengan urutan yang benar

d. Mencari dan membuang kesalahan pada fasilitas dengan software yang disediakan.

Validasi model adalah proses menentukan apakah konsep model yang dibuat sudah mewakili keadaan sistem yang sebenarnya. Beberapa teknik validasi adalah :

a. Melihat animasi

b. Membandingkan model dengan sistem actual c. Memeriksa kevalidan model

d. Mengetes ulang data masa lalu e. Menjalankan model

2.6 Analisis Periode Pengembalian

Periode pengembalian adalah jumlah periode(tahun) yang diperlukan untuk mengembalikan(menutup) ongkos investasi awal dengan tingkat pengembalian tertentu. ' N 0 t t

i

1

1

A

-P

0

nP = nilai sekarang dari keseluruhan aliran kas pada tingkat bunga i% At = aliran kas yang terjadi pada periode t

N = periode pengembalian yang akan dihitung

2.7 Return On Investment

Return On Investment merupakan kemampuan perusahaan untuk menghasilkan

keuntungan yang akan digunakan untuk menutup investasi yang dikeluarkan.

%

100

*

investasi

EAT

Investment

On

Return

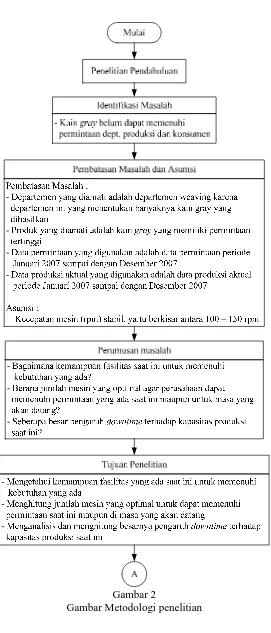

3 Metodologi Penelitian

Gambar 2

4 Pengumpulan Data

4.1 Proses Produksi

Proses membuat kain gray melalui 6 tahapan. Pertama tama benang lusi dan benang pakan dijadikan gulungan dengan bentuk yang sama di mesin pirn winder. Kemudian benang lusi maupun benang pakan di twist di mesin twisting dengan tujuan untuk memperkuat benang. Lalu benang benang tersebut dimasukkan ke mesin vacuum heat setter, di dalam mesin ini gulungan benang diberi cairan kimia dan panas untuk meningkatkan efek torque. Kemudian benang lusi dibawa ke stasiun sectional warper untuk digulung menjadi satu beam besar. Sedangkan benang pakan dibawa ke stasiun jumbo winder untuk digulung menjadi bobbin besar yang terdiri dari 10 bobbin kecil yang digulung menjadi satu kemudian dibawa ke stasiun loom. Benang lusi yang sudah digulung menjadi 1 beam dibawa ke stasiun

drawing in untuk dipisah pisahkan ujung ujungnya. Setelah benang lusi selesai di stasiun drawing in, maka dibawa ke stasiun loom untuk kemudian ditenun menjadi kain gray. Kain gray yang sudah jadi diperiksa oleh operator dan digulung kemudian disimpan.

4.2 Data Waktu Kegagalan

Kegagalan yang sering terjadi antara lain disebabkan oleh mati listrik, benang putus, dan kerusakan mesin. Berikut ini data terjadinya setiap kegagalan.

a. Data Mati Listrik

Mati listrik yang sering terjadi disebabkan karena adanya pemadaman dari PLN. Hal ini menyebabkan mesin tidak dapat beroperasi selama beberapa saat karena harus menunggu sampai genset menyala. Data terjadinya mati listrik dapat dilihat pada tabel 1.

Tabel 1

Tabel Kejadian Mati Listrik

No. Tanggal Kejadian Lamanya (menit)

1 15 Februari 5

2 28 April 4

3 9 Juli 4

4 31 Agustus 4

5 12 D esember 5

b. Data Benang Putus

Kegagalan lain yang banyak terjadi dalam pembuatan kain gray ini adalah benang putus. Benang putus ini terjadi sebesar 9% dari total benang yang digunakan. Benang putus ini terjadi di stasiun Pirn Winder dan stasiun

Twisting.

c. Data Kerusakan Mesin

Selama tahun 2007, mesin yang mengalami kerusakan antara lain : - Mesin Pirn Winder

Penyebab mesin ini tidak dapat beroperasi adalah karena belt putus. Belt putus diakibatkan karena gesekan belt dengan mesin yang mengakibatkan

- Mesin Tenun Airjet

Penyebab mesin ini tidak dapat beroperasi adalah karena wire tidak rata yang disebabkan oleh karena adanya tumbukan dengan benda lain. Sebenarnya mesin ini masih dapat dioperasikan, tetapi pihak perusahaan melarang mengoperasikan mesin dikarenakan jika mesin tetap digunakan, maka akan menurunkan kualitas kain.

- Mesin Tenun Rapier

Penyebab mesin ini tidak dapat beroperasi adalah karena gun patah yang disebabkan oleh karena adanya tumbukan dengan benda lain. Tumbukan tersebut terjadi mungkin karena posisi gun miring. Sebenarnya mesin ini masih dapat dioperasikan, tetapi pihak perusahaan melarang mengoperasikan mesin dikarenakan jika mesin tetap digunakan, maka akan menurunkan kualitas kain.

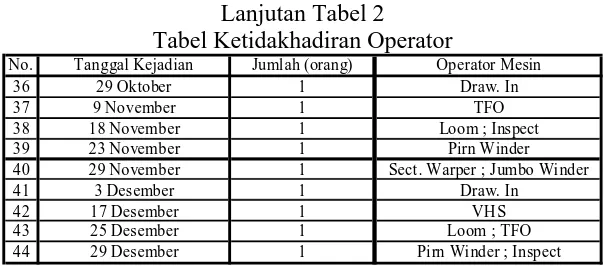

4.3 Data Ketidakhadiran Operator

Operator tidak masuk kerja beberapa kali terjadi dikarenakan operator sakit ataupun karena hal lain. Data ketidak hadiran operator dapat dilihat pada tabel 2.

Tabel 2

Tabel Ketidakhadiran Operator

No. Tanggal Kejadian Jumlah (orang) Operator Mesin 1 10 Januari 1 TFO ; Pirn Winder 2 21 Januari 2 VHS ; Loom 3 3 Februari 1 Inspect 4 9 Februari 1 Draw. In 5 16 Februari 1 VHS ; Jumbo Winder 6 26 Februari 1 Sect. Warper 7 12 Maret 2 Loom ; Draw. In 8 24 Maret 1 Sect. Warper ; TFO 9 2 April 1 Inspect 10 11 April 1 Pirn Winder ; Draw. In 11 19 April 1 Loom 12 23 April 1 VHS ; Jumbo Winder 13 29 April 1 Sect. Warper 14 5 Mei 1 TFO ; Sect. Warper 15 13 Mei 1 Pirn Winder

16 20 Mei 1 TFO

17 28 Mei 1 Draw. In ; Jumbo Winder

18 4 Juni 1 Loom

19 14 Juni 2 Sect. Warper ; VHS 20 22 Juni 2 TFO ; Draw. In 21 30 Juni 1 Jumbo Winder 22 1 Juli 1 Inspect 23 13 Juli 2 Pirn Winder 24 20 Juli 2 VHS ; Draw. In 25 25 Juli 2 Jumbo Winder 26 2 Agustus 1 TFO 27 16 Agustus 1 Sect. Warper 28 23 Agustus 1 Loom 29 31 Agustus 1 Jumbo Winder ; Draw. In 30 7 September 1 VH S

Lanjutan Tabel 2

Tabel Ketidakhadiran Operator

No. Tanggal Kejadian Jumlah (orang) Operator Mesin 36 29 Oktober 1 Draw. In 37 9 November 1 TFO 38 18 November 1 Loom ; Inspect 39 23 November 1 Pirn Winder 40 29 November 1 Sect. Warper ; Jumbo Winder 41 3 Desember 1 Draw. In

42 17 Desember 1 VH S 43 25 Desember 1 Loom ; TFO 44 29 Desember 1 Pirn Winder ; Inspect

5 Pengolahan Data dan Analisis

5.1 Perhitungan Waktu Kegagalan

5.1.1 Perhitungan Downtime

a. Mati Listrik

Kejadian, lamanya, dan jarak antar kejadian mati listrik dapat dilihat pada tabel 3.

Tabel 3

Tabel Lama dan Jarak Antar Kejadian Mati Listrik

No. Tanggal Kejadian Lamanya (menit) Jarak antar kejadian (hari)

1 15 Februari 5

2 28 April 4 72

3 9 Juli 4 72

4 31 Agustus 4 53

5 12 Desember 5 103

rata-ra ta 4,4 75

b. Benang Putus

Jika benang putus, maka akan disambung lagi dengan ikatan kupu-kupu. Hal ini, merugikan perusahaan karena menurunkan kualitas kain. Benang putus ini terjadi sebanyak 9% dari total benang yang digunakan untuk membuat kain gray.

c. Kerusakan Mesin

Perhitungan frekuensi mesin tidak beroperasi :

19 Mei 2007 8 November 2007 = 173 hari

12 Oktober 2007 16 Oktober 2007 = 5 hari (libur lebaran) Jadi, frekuensi mesin tidak beroperasi adalah = 173 5 = 168 hari Perhitungan lamanya mesin tidak beroperasi :

05.07 - 07.11 = 27 jam 4 menit = 1624 menit 09.35 - 05.18 = 19 jam 43 menit = 1183 menit Rata ratanya =

1403

,

5

menit

2

1183

1624

5.1.2 Perhitungan Kerugian yang Disebabkan Ketidakhadiran Operator

[image:63.516.95.439.210.584.2]Tabel 4

Tabel Rangkuman Kerugian karena Ketidakhadiran Operator

Stasiun Rata-rata Kerugian Rata-rata Jarak Kerja Waktu (mnt) antar Kejadian (hari)

Pirn Winder 21,6 50,43

Twisting 5,08 43,625

VHS 240 45,71

Sectional Warper 60 39,43

Drawing In 213,33 37,125

Jumbo Winder 20 40,86

Loom 5 48,29

Inspeksi 109,71 54,83

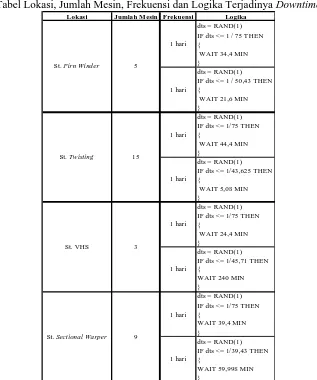

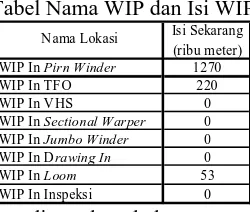

5.2 Pengembangan Model

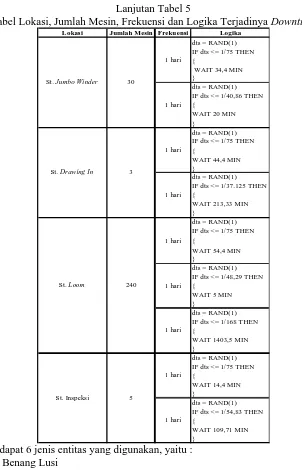

Untuk membuat model diperlukan input antara lain lokasi, jumlah mesin setiap stasiun kerja, frekuensi dan logika terjadinya downtime. Lokasi, jumlah mesin setiap stasiun kerja, frekuensi dan logika terjadinya downtime dapat dilihat pada tabel 5.

Tabel 5

Tabel Lokasi, Jumlah Mesin, Frekuensi dan Logika Terjadinya Downtime

Lokasi Jumlah Mesin Frekuensi Logika dts = RAND(1) IF dts <= 1 / 75 T HEN {

WAIT 34,4 MIN }

dts = RAND(1) IF dts <= 1 / 50,43 THEN {

WAIT 21,6 MIN }

dts = RAND(1) IF dts <= 1/75 THEN {

WAIT 44,4 MIN }

dts = RAND(1) IF dts <= 1/43,625 THEN {

WAIT 5,08 MIN }

dts = RAND(1) IF dts <= 1/75 THEN {

WAIT 24,4 MIN }

dts = RAND(1) IF dts <= 1/45,71 THEN {

WAIT 240 MIN }

dts = RAND(1) IF dts <= 1/75 THEN {

WAIT 39,4 MIN }

dts = RAND(1) IF dts <= 1/39,43 THEN {

WAIT 59,998 MIN }

St. Pirn Winder

1 hari 1 hari St. Twisting 1 hari 1 hari 5 15 St. VHS 1 hari 1 hari

St. Sectional Warper

1 hari

1 hari 3

9

[image:64.516.114.431.256.636.2]Lanjutan Tabel 5

Tabel Lokasi, Jumlah Mesin, Frekuensi dan Logika Terjadinya Downtime

Lokasi Jumlah Mesin Frekuensi Logika dts = RAND(1) IF dts <= 1/75 THEN {

WAIT 34,4 MIN }

dts = RAND(1) IF dts <= 1/40,86 THEN {

WAIT 20 MIN }

dts = RAND(1) IF dts <= 1/75 THEN {

WAIT 44,4 MIN }

dts = RAND(1) IF dts <= 1/37.125 THEN {

WAIT 213,33 MIN }

dts = RAND(1) IF dts <= 1/75 THEN {

WAIT 54,4 MIN }

dts = RAND(1) IF dts <= 1/48,29 THEN {

WAIT 5 MIN }

dts = RAND(1) IF dts <= 1/168 T HEN {

WAIT 1403,5 MIN }

dts = RAND(1) IF dts <= 1/75 THEN {

WAIT 14,4 MIN }

dts = RAND(1) IF dts <= 1/54,83 THEN {

WAIT 109,71 MIN } 1 hari 1 hari 1 hari 30 3 1 hari 1 hari 1 hari 1 hari St. Inspeksi 1 hari 1 hari 5 St. Loom 240 St. Jumbo Winder

St. Drawing In

Terdapat 6 jenis entitas yang digunakan, yaitu : a. Benang Lusi

b. Benang Pakan c. Benang Gabungan

d. Beam

e. Bobbin Besar f. Gray

Tabel 6

Tabel Proses dan Routing Entitas

Entitas Lokasi Operasi Output Tujuan Aturan

Benang Lusi Storage Lusi Benang Lusi WIP In Pirn Winder FIRST 1 Benang Pakan St orage Pakan Benang Pakan WIP In Pirn Winder FIRST 1

ALL WIP In Pirn Winder GROUP 2 AS Benang Gabungan

Benang Gabungan WIP In Pirn Winder Benang Gabungan St. Pirn Winder FIRST 1 Benang Gabungan St. Pirn Winder WAIT 1,9 HR

Benang Gabungan WIP In TFO FIRST 1 Benang Gabungan WIP In TFO Benang Gabungan St. Twisting FIRST 1 Benang Gabungan St. Twisting WAIT 6 HR

Benang Gabungan WIP In VHS FIRST 1 Benang Gabungan WIP In VHS Benang Gabungan St. VHS FIRST 1 Benang Gabungan St. VHS WAIT 0,93 HR

UNGROUP

Benang Lusi St. VHS Benang Lusi WIP In Sectional Warper FIRST 1 Benang Pakan St. VHS Benang Pakan WIP In Jumbo Winder FIRST 1 Benang Lusi WIP In Sectional Warper Benang Lusi St. Sectional Warper FIRST 1 Benang Lusi St. Sectional Warper WAIT 3,2 HR

Beam WIP In Drawing In FIRST 1

Beam WIP In Drawing In Beam St. Drawing In FIRST 1

Beam St. Drawi ng In WAIT 1 HR

Beam WIP In Loom FIRST 1 Benang Pakan WIP In Jumbo Winder Benang Pakan St. Jumbo Winder FIRST 1 Benang Pakan St. Jumbo Winder WAIT 3 HR

Bobin Besar WIP Loom FIRST 1 ALL WIP In Loom