BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

Pada bab ini,akan dibahas mengenai pemanfaatan limbah batubara berupa bottom ash dalam jumlah yang sangat banyak (optimum), tujuan yang akan dicapai dari hasil penelitian ini adalah untuk menghasilkan solusi-solusi yang diharapkan yaitu dan dapat memecahkan permasalahan yang ada. Pembahasan diawali dengan analisa hasil uji agregat buatan, sesuai dengan tujuan utama penelitian ini yaitu untuk meneliti dan mempelajari pengaruh penggunaan bottom ashsampai jumlah yangoptimum melalui pembuatan agregat buatan.

Adapun metode yang digunakan dalam pembuatan agregat buatan ini adalah metode air di spraypada bottom ash pada tahap-tahap semprotanini terdapat alat ukur yang digunakan berupa alat semprot dan timbangan, agar jumlah air yang digunakan sama dan sesuai dengan proporsi yang direncanakan untuk setiap komposisi campuran. Tujuan dari penggunaan air yang spraypadaBottom ash ini agar penggunaan air dapat menyebar dengan baik, sehingga air dapat diserap oleh bottom ash dengan baik dan merata.

Dengan adanya metode air yang di Spraypada bottom ashini maka penggunaan limbah batubara ini dapat dimanfaatkan dalam jumlah yang sangat banyak (optimum) untuk agregat buatan, dan tetap memperhatikan mutu dari agregat buatan serta ramah lingkungan.

4.1. KodeMix Design Agregat Buatan

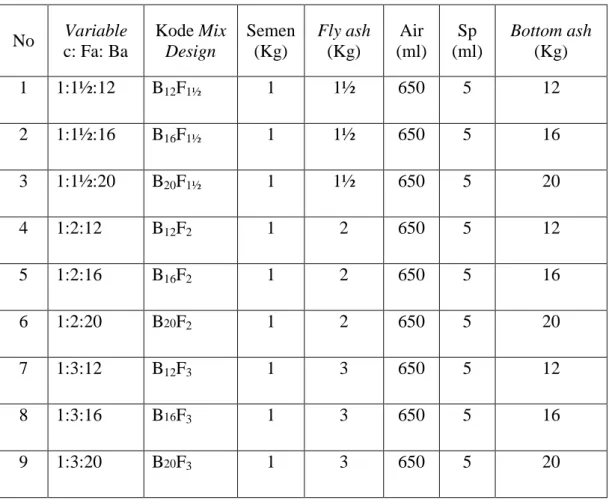

Untuk memudahkan penulisan mix design agregat buatan maka digunakan kode “B” (bottom ash) diikuti angka 12, 16 dan 20 yang menyatakan perbandingan berat dan besarnya penggunaan bottom ash dalam campuran agregat buatan, dirangkai dengan huruf F (fly ash) yang diikuti angka 1½, 2dan 3 yang juga menyatakan perbandingan berat.Hal ini dapat dilihat pada Tabel 4.1.

Tabel 4.1. Pengkodean Mix Design

No Variable c: Fa: Ba

Kode Mix Design

Semen (Kg)

Fly ash (Kg)

Air (ml)

Sp (ml)

Bottom ash (Kg)

1 1:1½:12 B12F1½ 1 1½ 650 5 12

2 1:1½:16 B16F1½ 1 1½ 650 5 16

3 1:1½:20 B20F1½ 1 1½ 650 5 20

4 1:2:12 B12F2 1 2 650 5 12

5 1:2:16 B16F2 1 2 650 5 16

6 1:2:20 B20F2 1 2 650 5 20

7 1:3:12 B12F3 1 3 650 5 12

8 1:3:16 B16F3 1 3 650 5 16

9 1:3:20 B20F3 1 3 650 5 20

4.2. Analisa Material Bottom Ash

Pengambilan material bottom ash di PLTU Paiton yaitu pada 4 Desember 2013 yang merupakan musim kemarau sehinggabottom ash dalam keadaan kering.

Gambar 4.1 Bottom ash Paiton

Pengujian dan analisa water content dilakukan pada bottom ash, untuk mengetahui kadar air dalam bottom ash yang berasal dari PLTU Paiton, mengingat sifat bottom ash yang absorbsif terhadap air, maka dilakukan pengujianwater content pada bottom ash. Hasil pengujian kadar air asli bottom ash PLTU Paiton dengan penghitungan Wc (Water content) keadaan asli adalah 0,7 %. Hasil pengujian water content pada bottom ash ini dapat dilihat pada Tabel 4.2.

Tabel 4.2 Pengujian Water Content pada Bottom Ashdalam Keadaan Asli

Gambar 4.2Pengujian water contentpada bottom ash Paiton

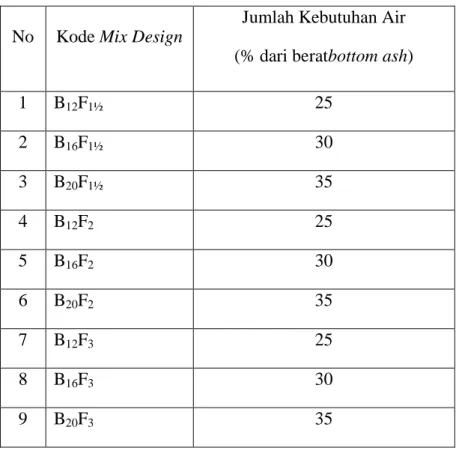

Pada penelitian ini dilakukan sistem air yang di spray pada bottom ash, cara ini dilakukan untuk mengukur kebutuhan air yang digunakan pada bottom ash, dimana dalam pelaksanaannya dilakukan dengan cara menambahkan air sedikit demi sedikit padabottom ashyaitu dengan cara di spraysampai lembab dan dihentikan ketika air yang di spray sudah merata, kebutuhan air pada setiap campuran bottom ashmenunjukkan jumlah yang berbeda, hal ini dapat dilihat pada Tabel 4.3

I. Berat II.Berat Brt BA Kering BRT air

Cawan CWN+BA 1 jam 2 jam 3 jam 4 jam 24 Jam IV=III-I V=II-III

1 BT. 12 15,0 125,55 125,00 124,80 124,80 124,80 124,8 109,8 0,748 0,681

2 BT.3 14,7 110,25 109,74 109,60 109,60 109,60 109,6 94,9 0,650 0,685

3 BT.10 14,7 119,25 118,72 118,54 118,50 118,50 118,5 103,8 0,750 0,723

4 BT.13 15,5 115,11 114,59 114,42 114,40 114,40 114,4 98,9 0,710 0,718

5 BT.11 14,9 117,30 116,30 116,77 116,60 116,60 116,6 101,7 0,700 0,688

0,699

Kode Cawan III. Berat Cawan + Bottom Ash Kering Wc=V/IV x 100% Wc

No

Tabel 4.3.Kebutuhan Air yang di SprayPada Bottom Ash.

No Kode Mix Design

Jumlah Kebutuhan Air (% dari beratbottom ash)

1 B12F1½ 25

2 B16F1½ 30

3 B20F1½ 35

4 B12F2 25

5 B16F2 30

6 B20F2 35

7 B12F3 25

8 B16F3 30

9 B20F3 35

Pada Tabel 4.3. terlihat bahwa berdasarkan penelitian laboratorium, jumlah air spray yang diperlukan untuk pembuatan agregat buatan berada pada kisaran 25 % - 35 % dari total berat bottom ash. Kebutuhan jumlah air berbeda pada setiap campuran hal ini disebabkan oleh pengaruh kadar air yang berada pada bottom ash, semakin banyak bottom ash yang digunakan maka semakin banyak juga air yang digunakan, hal ini dilakukan karena bottom ash penyerapan airnya sangat tinggi.

Untuk mengetahui jumlah air yang di spray pada bottom ash dilakukan pengujian dengan alat tampingcone dan rod, hal pertama yang dilakukan adalah bottom ash yang sudah di spray dimasukkan kedalam tampingcone (kerucut) sampai setengah kerucut lalu dirojok memakai tamping rod. Bottom ashdimasukkan lagi sampai tiga perempat kemudian dirojok lagi lalu diisi penuh dan dirojok lagi. Kemudian permukaan kerucut diratakan, lalu kerucutnya ditarik keatas. Bila timbunan bottom ash tidak longsor, maka jumlah kebutuhun air yang di spray pada bottom ash sudah merata. Kalau longsor, harus di spray lagi.

Gambar4.3Tamping Cone dan rod untuk bottom ash

Gambar 4.4 Bottom ash yang sudah di spray dimasukkan kedalam Tamping Cone

Gambar 4.5 Hasil pengujian bottom ash tidak longsor

Gambar 4.6Bottom ash sebelum dan sesudah di spray dengan air

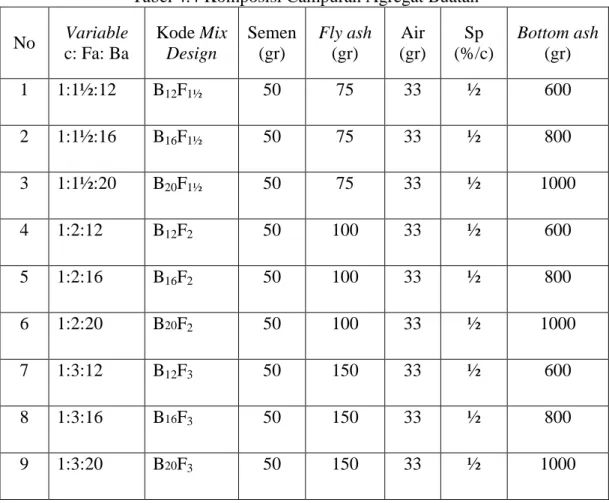

Tabel 4.4 Komposisi Campuran Agregat Buatan No Variable

c: Fa: Ba

Kode Mix Design

Semen (gr)

Fly ash (gr)

Air (gr)

Sp (%/c)

Bottom ash (gr)

1 1:1½:12 B12F1½ 50 75 33 ½ 600

2 1:1½:16 B16F1½ 50 75 33 ½ 800

3 1:1½:20 B20F1½ 50 75 33 ½ 1000

4 1:2:12 B12F2 50 100 33 ½ 600

5 1:2:16 B16F2 50 100 33 ½ 800

6 1:2:20 B20F2 50 100 33 ½ 1000

7 1:3:12 B12F3 50 150 33 ½ 600

8 1:3:16 B16F3 50 150 33 ½ 800

9 1:3:20 B20F3 50 150 33 ½ 1000

4.3. Proses Pembuatan Agregat Buatan

Pada tahap ini dilakukan trial and mix sebanyak 3 kali, dimana tujuan pada tahapan ini untuk menemukan komposisi yang tepat dalam penggunaan bottom ash, metode kerja yang tepat dan kuat tekan yang dihasilkan dari agregat buatan mencapai kuat tekan yang disyaratkan, berikut tahapan-tahapan yang dilakukan dalam pelaksanaan proses pembuatan agregat buatan:

1. Agregat buatan dengan campuran 1Semen : 1½Fa: 9 Ba.

Tahapan yang dilakukan pada campuran ini yaitu, semen dan fly ash dicampur sampai homogen lalu air dimasukkan sambil diaduk, kemudian bottom ash dimasukkan kedalam campuran dengan tiga tahapan, tahap 1 dimasukkan 1/3 bagian lalu diaduk, tahap ke 2 dimasukkan lagi 1/3 dan terakhir 1/3 sisanya dimasukkan, hasil dari campuran ini tidak dapat dicetak / tidak dapat dibentuk berupa butiran (agregat buatan), karena jumlah air yang langsung diserap bottom ash sangat banyak dan apabila ditambahkan air hasilnya tetap sama.

2. Agregat buatan dengan campuran 1Semen : 1½ Fa : ½% Sp : 12 Ba.

Pada tahap ini akan ditambahkan superplasticizer untuk kelecakan pada campuran, berikut tahap pelaksanaannya, semen dan fly ash diaduk sampai homogen lalu air dan superplasticizer dimasukkan sambil diaduk, kemudian bottom ash dimasukkan dengan tiga tahapan, tahap 1 dimasukkan 1/3 bagian lalu diaduk, tahap ke 2 dimasukkan lagi 1/3 dan terakhir 1/3 sisanya dimasukkan, hasil dari campuran ini tidak dapat dicetak dalam kubus 5x5x5cm dan pembuatan agregat buatan yang berupa butiran setelah dibentuk langsung hancur.Hasil percobaan ini mengalami hambatan, dimana agregat buatan yang dihasilkan tidak cukup kuat untuk menjadi kesatuan yang kokoh, hal ini terjadi karena air yang langsung diserap oleh battom ash mengakibatkan agregat buatan tidak dapat dicetak dan kalau digenggam sudah hancur.

3. Agregat buatan dengan campuran 1Semen : 1½ Fa : ½% Sp : 20 Ba

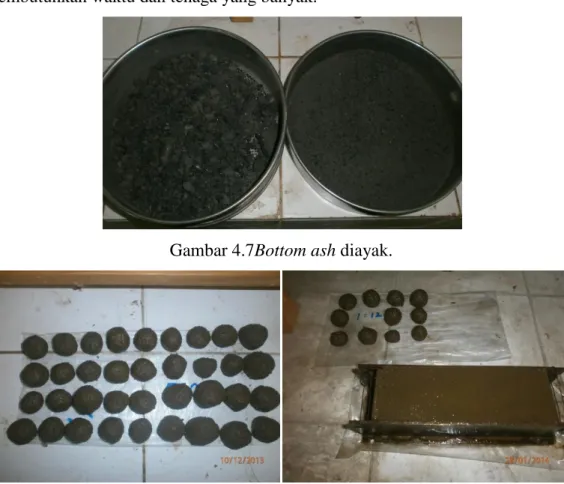

Pada tahapan ini dicapai komposisi yang optimum, yaitu dengan memanfatkan sebanyak mungkin bottom ash yang lolos ayakan 2,36mm, tujuan dilakukannya ayakan ini adalah agar bottom ash yang digunakan memiliki keseragaman dan butir yang sama, sehingga proses penyerapan air dapat merata dan proses campuran homogen, berikut proses campuran yang dilakukan :

a. Campuran biasa

Campuran biasa yang dimaksud dalam penelitian ini adalah dengan tahapan-tahapan sebagai berikut, fly ash dan semen dicampur lalu diaduk sampai homogen, bottom ash terlebih dahulu di spray dengan air sebanyak 35% dari berat bottom ash, proses pencampuran dilakukan dengan tiga tahapan, tahap 1 dimasukkan 1/3 bagian lalu diaduk, tahap ke 2 dimasukkan lagi 1/3 dan terakhir atau 1/3 sisanya dimasukkan dan diaduk lagi sampai homogen, air dan superplasticizerdimasukkan lalu diaduk sampai rata, proses pembuatan agregat buatan berupa butiran dan pembuatan benda uji kubus 5x5x5cm yang di masukkan dalam cetakan dan di vibro dengan alat getar, supaya padat, setelah satu hari agregat buatan di buka dari cetakan dan di curing, pada usia 28 hari agregat buatan di tes kuat tekan.Analisa terhadap metode ini sebenarnya sudah bagus,

tetapi membutuhkan waktu yang cukup lama sekitar ½ jam untuk satu campuran, dimana proses pencampuran bottom ash yang berulang-ulang sehingga membutuhkan waktu dan tenaga yang banyak.

Gambar 4.7Bottom ash diayak.

Gambar 4.8 Agregat buatan dalam bentuk butiran dan cetakan 5x5x5cm.

b. Campuran Slurry

Campuran slurry yang dimaksud dalam penelitian ini adalah dengan mencampurkan semen dan fly ash secara bersamaan sehingga membentuk adukan slurry, berikut tahapan pada campuran slurry, semen dan Fly ash diaduk sampai homogen dan langsung ditambahkan air dan superplasticizer, sehingga menjadi adukan slurry, kemudian bottom ash dimasukkan setelah terlebih dahulu di spray dengan air sebanyak 35% dari berat bottom ash, proses pencampuran dilakukan dengan tiga tahapan, tahap 1 dimasukkan 1/3 bagian lalu diaduk, tahap ke 2 dimasukkan lagi 1/3 dan terakhir atau 1/3 sisanya dimasukkan dan diaduk lagi sampai homogen, proses pembuatan agregat buatan berupa butiran dan pembuatan benda uji kubus 5x5x5cm yang di masukkan dalam cetakan dan di vibro dengan alat getar, supaya padat, setelah satu hari agregat buatan di buka dari cetakan dan

di curing, pada umur 28 hari agregat buatan di tes kuat tekan.Hasil analisa terhadap metode ini sangat bagus dan sesuai dengan yang diharapkan, dimana proses pembuatannya sangat singkat dan cepat, hal ini terjadi karena adanya adukan slurry yang memudahkan proses pelaksanaan dan proses pencampuran lebih merata.

Gambar 4.9Bottom ash dibagi dalam tiga tempat dan di spray dengan air

Gambar 4.10 Adukan slurry

Gambar. 4.11 Campuran agregat buatan dimasukkan dalam cetakan dan di vibro dengan alat getar supaya padat.

Gambar 4.12 Campuran agregat buatan sudah selesai dicetak.

Gambar 4.13Agregat buatan berupa butiran-butiran 4.4. Analisa Uji Agregat Buatan.

Agregat buatan dibuat dengan cara mencampurkan fly ashdan semen ke dalam mixer danbottom ashdimasukkan setelah di spray dengan air terlebih dahulu dengan variasi perbandingan berat 12, 16 dan 20, disertai pencampuran air dan superplasticizer.

Agregat buatan pada saat berumur 24 jam diletakkan pada ember yang di isi air dan yang keduan dengan cara disimpan dalam kantong plastik. Perlakuan ini diberikan selama 7 hari.Dengan perlakuan tersebut diharapkan agregat buatan yang dihasilkan dapat menyerap air dengan baik.Visualisasi pelaksanaan perawatan dapat dilihat pada Gambar 4.14.

Gambar 4.14 Perawatan agregat buatandirendam air.

Agregat buatan dilakukan pengujian pada umur 28 hari.Pengujian agregat buatan umur 28 hari dapat dilihat pada Gambar 4.15 dan 4.16adalah visualisasi agregat buatan.

Gambar 4.15 Agregat buatan kubus 5x5x5cm

Gambar 4.16 Agregat buatan kubus 5x5x5cm setelah dites kuat tekan

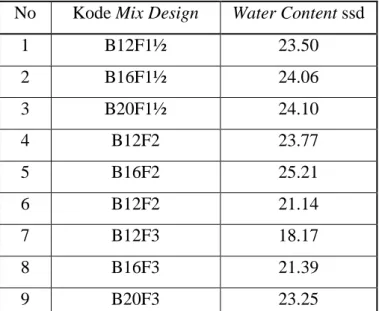

4.4.1. Pengujian water contentdan berat jenis pada agregat buatan

Hasil pengujian water content agregat buatan dalam keadaan ssd yaitu 18,17-25,21, dimana yang terendah pada mix design B12F3 dan yang tertinggi pada mix design B16F2, sedangkan pengujian berat jenis(Gs) agregat buatan adalah 1,61-1,78, berikut hasil pengujian water contentdan berat jenis pada agregat buatan pada Tabel 4.5 dan Tabel 4.6.

Tabel 4.5. Hasil Pengujian Water ContentAgregat Buatandalam Keadaan ssd No Kode Mix Design Water Content ssd

1 B12F1½ 23.50

2 B16F1½ 24.06

3 B20F1½ 24.10

4 B12F2 23.77

5 B16F2 25.21

6 B12F2 21.14

7 B12F3 18.17

8 B16F3 21.39

9 B20F3 23.25

Tabel 4.6. Hasil Pengujian Berat Jenis (Gs)Agregat Buatan No Kode Mix Design Gs Butiran Gs Spesimen Kubus

1 B12F1½ 1,740 1,712

2 B16F1½ 1,620 1,600

3 B20F1½ 1,646 1,592

4 B12F2 1,778 1,688

5 B16F2 1,651 1,664

6 B20F2 1,732 1,680

7 B12F3 1,611 1,672

8 B16F3 1,671 1,664

9 B20F3 1,730 1,720

Gambar 4.17Pengujian water contentdan berat jenis agregat buatan

Seperti yang dijelaskan sebelumnya pada pengujian kadar air, bottom ash mempunyai ukuran yang lebih besar dibandingkan dengan pasir. Sehingga, apabila bottom ash digunakan dalam jumlah banyak dalam campuran, terdapat semakin banyak rongga dalam agregat buatan. Agregat buatan yang memiliki banyak rongga menjadi lebih porus, sehingga air dapat dengan mudah masuk ke dalam agregat buatan. Hal inilah yang memungkinkan membesarnya tingkat penyerapan air pada agregat buatan yang banyak menggandung bottom ash.

4.4.2. Analisa Hasil Uji Ketahanan Agregat Buatan dalam Perendaman

Pengujian ketahanan agregat buatan setelah 7 hari dalam perendaman, bertujuan untuk mengetahui kehilangan massa selama proses perendaman benda uji, juga untuk melakukan pengamatan secara visual kondisi dan keutuhan fisik setiap benda uji. Pada Gambar 4.18 dapat dilihat keadaan fisik agregat buatan yang telah direndam.

Gambar 4.18 Keadaan fisik agregat buatan setelah 7 hari perendaman.

Berdasarkan Gambar 4.18, pengamatan secara visual agregat buatan yang telah direndam selama 7 hari menunjukkan bahwa,butirannya yang paling luar terkikis tipis, tetapi hal tersebut tidak mengalami kerusakkan bentuk, butiran utuh dan tidak pecah. Dari kedua tahap penelitian yang telah dilakukan yaitu uji WC dan uji ketahanan agregat dapat disimpulkan bahwa agregat buatan cukup kuat untuk digunakan dalam bahan pembuatan beton.

4.5 Hasil Uji Kuat Tekan Agregat Buatan

Berdasarkan hasil uji kuat tekan agregat buatan 5x5x5cm yang sudah dilakukan di laboratorium, berikut hasil uji kuat tekan dari tiap-tiap mix design :

Tabel 4.7 Hasil Uji Kuat Tekan Agregat Buatan Mix DesignB12F1½, B16F1½ dan B20F1½.

Kode Mix Design

Berat Jenis Umur (Hari)

Kuat Tekan Rata-rata (MPa)

B12F1½ 1,712 28 2,98

B16F1½ 1,600 28 2,45

B20F1½

1,592 28 2,04

Hasil uji kuat tekan rata-rata pada komposisi campuran B12F1½ sebesar 2,98 MPa, untuk komposisi campuran B16F1½ sebesar 2,45 MPa sedangkan komposisi campuranB20F1½ sebesar 2,04 MPa, dari ketiga komposisi campuran tersebut menunjukkan bahwa semakin banyak bottom ash yang digunakan maka hasil kuat tekan agregat buatan yang dihasilkan semakin kecil.

Tabel 4.8 Hasil Uji Kuat Tekan Agregat Buatan Mix DesignB12F2, B16F2 dan B20F2

Kode Mix Design

Berat Jenis Umur (Hari)

Kuat Tekan Rata-rata (MPa)

B12F2 1,688 28 3,26

B16F2

1,664 28 2,71

B20F2

1,680 28 2,31

Hasil uji kuat tekan rata-rata pada komposisi campuran B12F2 sebesar 3,26 MPa, untuk komposisi campuran B16F2 sebesar 2,72 MPa sedangkan komposisi campuranB20F2 sebesar 2,31 MPa, dari ketiga komposisi campuran tersebut menunjukkan bahwa semakin banyak bottom ash yang digunakan maka hasil kuat tekan yang dihasilkan semakin kecil, tetapi jika dibandingkan dengan Tabel 4.7 dimana penggunaan fly ash lebih sedikit jika dibandingkan dengan Tabel 4.8 yang penggunaan fly ash lebih banyak,sehingga hasil uji kuat tekan sedikit lebih baik.

Tabel 4.9 Hasil Uji Kuat Tekan Agregat Buatan Mix DesignB12F3, B16F3 dan B20F3

Kode Mix Design

Berat Jenis Umur (Hari)

Kuat Tekan Rata-rata (MPa)

B12F3 1,672 28 3,39

B16F3 1,664 28 2,98

B20F3

1,720 28 2,45

Hasil uji kuat tekan rata-rata pada komposisi campuran B12F3 sebesar 3,40 MPa, untuk komposisi campuran B16F3 sebesar 2,99 MPa sedangkan komposisi campuranB20F3 sebesar 2,45 MPa, dari ketiga komposisi campuran tersebut menunjukkan bahwa semakin banyak bottom ash yang digunakan maka hasil kuat tekan yang dihasilkan semakin kecil, tetapi jika dibandingkan dengan Tabel 4.7 dan Tabel 4.8 dimana penggunaan fly ash lebih sedikit jika dibandingkan dengan Tabel 4.9 yang penggunaan fly ash lebih banyak, sehingga

hasil uji kuat tekan sedikit lebih baik dibandingkan dengan kedua mix design tersebut.

Gambar 4.19 Grafik agregat buatan

Gambar 4.19 menunjukkan hasil uji kuat tekan pada masing-masing komposisi campuran, dimana hasil uji kuat tekan yang tertinggi yaitu pada komposisi campuran B12F3 sebesar 3,40 MPa, sedangkan yang terendah sebesar 2,04 MPa pada komposisi campuran B20F1½. Pengujian kuat tekandilakukan dengan perlakuan yang samapada seluruh benda uji dengan menggunakan peralatan uji dan sistem curing/perawatan benda uji yang sama.

Berdasarkan 3 grafik mix design dapat disimpulkan bahwa semakin banyak fly ashdalam pembuatan agregat buatan, bertambah pula kuat tekan benda uji kubus agregat buatan. Tambahan fly ash dalam proses pembuatan agregat buatan pada benda uji kubus akanmenjadi semakinkeras dan padat sehingga kekuatan untuk menahan gaya tekan akan bertambah.

3,26

2,45 2,98 3,39

2,7 2 2,98

2,45 2,04

2,3 2

Gambar 4.20 Uji kuat tekankubus 5x5x5cm Tabel 4.10 Hasil Uji Kuat Tekan Agregat Buatan

No Kode Berat Jenis

(gr/cm³)

Gaya Kuat tekan 28hr rata-rata

Mix Design (kN) (MPa) (MPa)

1 B12F1½ 1,712 8 3,27

2,99

7 2,86

7 2,86

2 B16F1½ 1,600 6 2,45

2,45

6 2,45

6 2,45

3 B20F1½ 1,592

5 2,04

2,04

5 2,04

5 2,04

4 B12F2 1,688 8 3,27

3,27

9 3,67

7 2,86

5 B16F2 1,664 7 2,86

2,72

7 2,86

6 2,45

6 B20F2 1,680

7 2,86

2,31

5 2,04

5 2,04

7 B12F3 1,672

8 3,27

3,40

8 3,27

9 3,67

8 B16F3 1,664

8 3,27

2,99

7 2,86

7 2,86

9 B20F3 1,720

6 2,45

2,45

6 2,45

6 2,45

4.6 Proses Pembuatan Beton dengan Bahan Agregat Buatan.

Beton sebagai material komposit tidak bisa langsung menjadi benda keras dengan baik. Untuk menjadi materi beton diperlukan waktu yang cukup yaitu waktu yang diperlukan untuk proses reaksi hidrasi antara air dan semen(Nugraha&Antoni, 2007).Berdasarkan pernyataan tersebut maka dalam penelitian ini dilakukan uj kuat tekan beton pada umur 28 hari.

Dalam pembuatan beton dengan bahan agregat buatan membutuhkan proses dan tahapan yang dilakukan, Berikut proses pembuatan beton dengan bahan agregat buatan yaitu, Semen dan pasir dicampur sampai homegen lalu diaduk, kemudian agregat buatan di spray dengan air/direndam terlebih dahulu, lalu dimasukkan kedalam mixer lalu diaduk sampai ketiga campuran tersebut benar-benar homogen, beton dengan bahan agregat buatan dimasukkkan dalam cetakan kubus 10x10x10cm, kemudian dilakukan pemadatan dengan alat vibro, agar beton yg dihasilkan padat dan kuat, setelah 1x24 beton berbahan agregat buatan dilepas dari cetakan, beton berbahan agegat di curing/dirawat dengan cara direndam dalam bak/ember yang berisi air selama 27 hari, beton siap di lakukan uji kuat tekan.

Berdasar analisis statistik data tahun 1970-1977, dari 2190 kubus pada 46 proyek dengan perbandingan volume campuran 1 semen : 2 pasir : 3 kerikil, hanya dapat menghasilkan kuat tekan rata-rata 190 kg/cm2 dengan perhitungan bahwa pemakaian semen rata – rata setara dengan 330 kg per kubik beton. Pada campuran dengan perbandingan volume 1 semen :1½ pasir :2½ kerikil didapatkan kuat tekan sebesar 213 kg /cm2.

Pada penelitian ini menggunakan campuran 1 semen :2 pasir : 2 ½ agregat buatan untuk mendapatkan kekuatan yang direncanakan yaitu fc’ 10 – 20 MPa atau yang berkisar antara 125 – 250 kg/cm2. Penggunaan satuan dalam bentuk bagian atau volume yaitu dalam m3 sebenarnya memudahkan untuk pelaksanaan pekerjaan di lapangan, namun penggunaan satuan dalam bentuk berat juga perlu terutama dalam rangka penyediaan barang terkait biaya transportasi dan penentuan harga barang.

Gambar 4.21Beton dalam bentuk kubus 10x10x10cm

Gambar 4.22Berat benda uji ditimbang

Gambar 4.23Benda uji direndam dalam air.

Gambar 4.24Benda uji dikeluarkan dari cetakan

4.7. Uji Kuat Tekan Beton 10x10x10cm

Uji beton sangat penting, terutama untuk mengetahui kualitas beton dan dengan mengetahui kualitas maka asas manfaat beton dapat diterapkan dengan benar dan tepat sasaran.Kuat tekan beton mengidentifikasikan mutu dari sebuah struktur, makin tinggi tingkat kekuatan struktur yang dikehendaki, makin tinggi pula mutu beton yang dihasilkan.Pengujian kuat tekan beton dilakukan pada umur 28 hari, dengan masing – masing 3 benda uji.Tabel 4.17 dan Gambar 4.25, adalah hasil kuat tekan beton pada masing – masing pengamatan.

Gambar 4.25 Pengujian kuat tekan beton

Tabel 4.11. Hasil Uji Kuat Tekan Beton.

No

Kode

Mix Design Berat Jenis (gr/cm³)

Gaya Kuat tekan 28 hr Rata-rata

(kN) (MPa) (MPa)

1 B12F1½ 2,085

130 13,27

13,61

135 13,78

135 13,78

2 B16F1½ 2,084

125 12,76

12,59

125 12,76

120 12,24

3 B20F1½ 2,050

115 11,73

11,56

115 11,73

110 11,22

4 B12F2 2,083

140 14,29

14,18

137 13,98

140 14,29

5 B16F2 2,097

135 13,78

13,30

126 12,86

130 13,27

6 B20F2 2,074

125 12,76

12,35

118 12,04

120 12,24

7 B12F3 2,098

180 18,37

18,37

175 17,86

185 18,88

8 B16F3 2,091

149 15,20

15,78

165 16,84

150 15,31

9 B20F3 2,068

110 11,22

12,07

120 12,24

125 12,76

Gambar 4.26 Grafik beton berbahan agregat buatan

Hasil uji kuat tekan rata-rata beton berbahan agregat buatan pada umur 28 hari menunjukkan bahwa komposisi campuran B12F3 adalah yang tertinggi dengan kuat tekan sebesar 18,3 MPa dan yang terendah adalah komposisi campuran B20F1½ sebesar 11,56 Mpa, B20F2 sebesar 12,35 Mpa dan B20F3 sebesar 12,07. Berdasarkan hasil uji kuat tekan beton tersebut dapat disimpulkan bahwa komposisi campuran optimum agregat buatan adalah 1semen: 20 bottom ash, hasil kuat tekan beton berbahan agregat buatan akan menurun dengan semakin bertambahnya bottom ash pada agregat buatan.

Seperti dalam perencanaan penelitian, kualitas beton diharapkan dapat mencapai Fc’ 10-20MPa, namun ternyata pada umur 28 hari mutu beton yang tertinggi mencapai nilai 18,3 MPa yaitu pada mix design B12F3. Oleh karena angka tersebut masuk pada range kuat tekan yang sudah direcanakan maka penelitian ini telah memenuhi tujuan yang diinginkan. Pada penelitian ini beton berbahan agregat buatan dapat digunakan antara lain pembangunan lantai kerja, seperti ketentuan yang dikemukakan oleh SNI 03-6468-2000, ACI 318, ACI 363R-92, sebagaimana pada Tabel 4.12. Mutu beton dan penggunaan.

12,07 15,78 18,37

12,3 5 13,30 14,18

11,56 12,6

9 13,61

Tabel 4.12.Mutu Beton dan Penggunaan.

Jenis Beton Fc’

(MPa)

K (Kg/cm2 )

Uraian

Mutu tinggi 35 - 65 K400 – K800 Umumnya digunakan untuk beton prategang seperti tiang pancang beton prategang, gelagar beton prategang, pelat beton prategang dan sejenisnya.

Mutu sedang 20 - <35 K250 – K400 Umumnya digunakan untuk beton bertulang seperti pelat lantai jembatan, gelagar beton bertulang diafragma, kerb.

beton pracetak, gorong – gorong beton betulang, bangunan bawah jembatan.

Mutu rendah 15 - <20 K175 – K250 Umumnya digunakan untuk struktur beton tanpa tulangan seperti beton siklop, trotoar, dan pasangan batu kosong yang diisi adukan pasangan batu.

10 - <15 K125 – K175 Digunakan sebagai lantai kerja, penimbunan kembali dengan beton.