1

APLIKASIMETODE

INTERNAL MODEL CONTROL (IMC)

ONE DEGREE OF FREEDOM (1 DOF)

UNTUK PENGENDALIAN SUHU CAIRAN PADA

HEATER

Yudha Prasetyo

#1, Iwan Setiawan,ST,MT

#2, Budi Setiyono,ST,MT

#3 #Jurusan Teknik Elektro, Fakultas Teknik Universitas Diponegorojl. Prof Sudharto, Tembalang, Semarang, Indonesia

#2

Abstrak — Internal Model Control (IMC) adalah suatu metode

untuk merangcang suatu pengontrol umpan balik untuk membuat keluaran suaut proses yang stabil memberikan respon sesuai yang diinginkan terhadap perubahan setpoint, serta mengatasi pengaruh gangguan yang langsung masuk pada keluaran proses. Pengontrolq(s,Ɛ) sistem IMC untuk model yang sempurna merupakan inverse

Water Heater adalah adalah sebuah tangki cairan yang di dalamnya terdapat heater (pemanas listrik) dan sensor suhu yang digunakan untuk membaca suhu cairan yang berada didalam tangki.

Dalam tugas akhir ini dilakukan pengujian terhadap unjuk kerja dari metode Internal Model Control (IMC) One Degree of Freedom (1DOF) dalam mengontrol suhu suatu cairan pada water heater. Pengendalian ini dilakukan dengan mengatur sinyal kontrol pada heater (pemanas). Metode ini di implementasikan pada mikrokontroler ATMEGA8535 dan dapat dimonitoring menggunakan LCD dan komputer.

Kata kunci — IMC, pengendalian suhu air, Mikrokontroler

Atmega8535, water heater, LM35.

I. PENDAHULUAN

Semakin berkembangnya teknologi terutama pada bidang industri, menuntut adanya suatu sistem kendali yang baik supaya dapat menunjang proses sekaligus untuk dapat meningkatkan efisiensi dalam proses produksi. Salah satu contoh metode yang sering digunakan pada industri yaitu kendali konvensional seperti PID.

Pada dasarnya metode kendali PID mampu mengatasi permasalahan yang ada pada proses indutri, namun pada system biasa dengan umpan balik PID yang sering diterapkan pada kebanyakan sistem kontrol di industri saat ini mempunyau kelemahan, yaitu apabila ada gangguan yang tak diduga sebelumnya masuk ke keluaran, maka keluran sistem menjadi tidak sesuai dengan setpoint atau lama dalam mencapai harga yang diinginkan.

Internal Model Control (IMC) adalah satu metode kontrol yang mengguanakan model dari plant yang ingin di kontrol.Pengontrol IMC dirancang berdasarkan persamaan matematis dari plant yang ingin di kontrol, p(s), dengan memilih parameter Ɛ yang sesuai agar kelauran sistem menjadi sesuai yang diharapkan.IMC merupakan suatu metode untuk merancang suatu pengontrol umpan balik supaya membuat keluaran dari suatu proses yang stabil untuk :

(1) memberikan respon sesuai yang diinginkan terhadap perubahan setpoint, dan (2) mengatasi pengaruh gangguan yang langsuk masuk pada keluaran proses.

Pada tugas akhir ini, dirancang suatu sistem pengendalian suhu cairan pada water heater deangan menggunakan ATmega 8535 sebagai kontroler dan IMC One degree of Freedom (1 DOF) sebagai metode kontrol yang digunakan dengan tujuan untuk mendapatkan respon sistem yang diinginkan.

II. DASARTEORI

Dasar teori dari makalah aplikasi metode internal model control (IMC) one degree of freedom (1 DOF) mencakup:

A. Self regulating Process

Model self regulating process pada dasarnya dapat didekati oleh sebuah model matematis FOPDT (First Order Plus Ded Time) yang hanya dicirikan oleh tiga buah parameter yaitu

Process transport delay – L, Process time constant – T, Process static gain- K

Ketiga parameter yang menggambarkan dinamika proses, secara praktis dapat diperoleh atau diidentifikasi melalui eksperimen sederhana BumpTest atau sinyal tangga secara

open loop pada mode kontrol manual (lihat Gambar 1).

Kontroller PID Penggerak(Actuator) Proses

Sensor (Transmitter) SP (set Points) + -PV e(error)

Input dari Operator Auto

Manual CO

MV Ex Kontroller PID komersil

Gambar 1 Percobaan BumpTest pada kontrol manual[10]

Secara teknis percobaan BumpTest dilakukan dengan cara memberi perubahan tangga (step) sinyal output kontroler (CO) oleh operator pada saat proses mengalami keadaan steady

(stabil) disekitar titik kerja nominalnya. Gambar 2 menunjukan salah satu contoh hasil percobaan BumpTest.

2

Gambar 2 Respon Tangga percobaan BumpTest untuk model FOPDT[10]Gambar 2 diatas merupakan grafik respon tangga percobaan

BumpTest yang mana parameter-parameter proses FOPDT (First Order Plus Ded Time) dapat dicari sebagai berikut: a. Keterlambatan transportasi proses (L) = waktu yang

terjadi pada proses yang dihitung sejak terjadi perubahan tangga pada CO sampai variabel proses (PV) yang dikontrol mulai menanggapi perubahan input CO.

b. Konstanta waktu (T) = Waktu yang di perlukan sehingga nilai PV mencapai kurang lebih 63 % dari keadaan steady akhir setelah waktu tunda.

c. Gain Statis Proses (K) = Perbandingan perubahan PV terhadap perubahan CO dalam keadaan steadynya. Gain statis bisa bernilai positif maupun negatif tergantung jenis control valve yang di gunakan.

0 1 0 1

CO

CO

PV

PV

CO

PV

K

(1)B. Internal Model Control (IMC) One Degree of Freedom (1 DOF)

Karakteristik IMC adalah dimana bagian pengontrol terdiri dari kontroler dan simulasi model proses. Ini menyatakan bahwa pengontrolan dapat dilakukan jika sistem kontrol merangkum secara eksplisit maupun implisit beberapa model representasi dari proses yang akan dikontrol. Hal ini berarti keluaran (output)yang dikontrol mengikuti referensi dari masukan (input) tanpa adanya kesalahan steady (steady state error) jika model yang dikontrol termasuk sistem kalang tertutup yang stabil.[7].

Berikut ini merupakan skema dari sistem Internal Model Kontrol 1 derajat kebebasan

Gambar 3 Diagram blok sistem IMC 1 DOF

Berikut ini adalah bentuk alternative dari IMC 1 DOF

Gambar 4 Konfigurasi alternatif dari IMC

Berikut ini adalah komponen dari IMC :

1) Fungsi Alih

Untuk pengontrol umpan balik C(s) pada gambar 2.6 berlaku :

(2)

Hubungan masukan-keluaran dari gamabr 2.7 dapat diberikan sebagai berikut:

(3)

(4)

(5)

(6)

2) IMC tidak memiliki komponen offset

Gain steady state semua fungsi alih yang stabil dapat diperoleh dengan mengganti variable laplace s dengan nol. Untuk persamaan (2.9) maka:

(7)

Persamaan karakteristik dari persamaan (7) diatas adalah ;

(8)

Jika persamaan (3)dan (4) stabil, dan jika dipilih gain steady-state dari pengontrol q(0) adalah inverse dari model gain ( ) yang diperoleh dari persamaan (8), maka gain dari denominator persamaan (3) dan (4) adalah p(0) q(0). Sehingga gain antara setpoint r(s) dan y(s) adalah 1; gain

3

antara gangguan d(s) dan y(s) adalah 0, dan tidak ada deviasi

steady-state antara keluaran proses dan setpoint. Berikut ini adalh penurunan matematisnya :

Dari persamaan (3)

(9)

Dari persamaan (4)

(10)

Suatu sistem kontrol yang ideal akan memaksa keluaran dari proses untuk mencapai setpoint secara langsung, menekan semua gangguan sehingga tidak mempengaruhi keluarannya. Sehingga, suatu sistem kontrol yang sempurna akan memenuhi persamaan :

(11) (12)

Dari persamaan (3) dan (4) untuk mencapai keadaan seperti persamaan (11) dan (12) diatas dibutuhkan :

dan (13)

Karena itu untuk memperoleh pengontrolan yang sempurna pada IMC, dibutuhkan model yang sempurna .

Namun pada kenyataannya, tidak ada model yang benar-benar sempurna, dan jika suatu model adalah model dinamis, tidak ada pengontrol yang secara sempurna dapat menginverse

model dari proses.Pengontrol tersebut hanya dapat mendekati sempurna dalam menginverse model.

C. Sensor LM 35

Sensor suhu LM35 digunakan untuk mengetahui besarnya suhu. ICini akan mengubah nilai suhu menjadi besaran tegangan denganjangkauan (range) suhu yang mampu dirasakan oleh LM35 adalah dari 2oC sampai dengan 150oC. Tegangan keluaran sensor ini akan mengalami perubahan 10 mV untuk setiap perubahan suhu 1 C atau memenuhi Persamaan (2.15). [20]

(14)

dengan

T

adalah suhu yang dideteksi dalam derajat Celcius.+Vcc

Vout GND

Gambar 5 Sensor suhu LM35. D. Integral Time Absolut Error (ITAE)

Kriteria ITAE merupakan suatu kriteria indeks performansi dimana nilai indeks performansinya didasarkan pada hasil integral waktu dan harga mutlak dari error. Kriteria ini dapat dirumuskan berdasarkan persamaan 4. [7]

(15)

Pada kriteria ini kesalahan awal yang besar pada respon tangga satuan (step) mendapatkan bobot yang rendah, sedangkan kesalahan yang terjadi setelah respon transien memiliki bobot yang tinggi.

III.PERANCANGAN

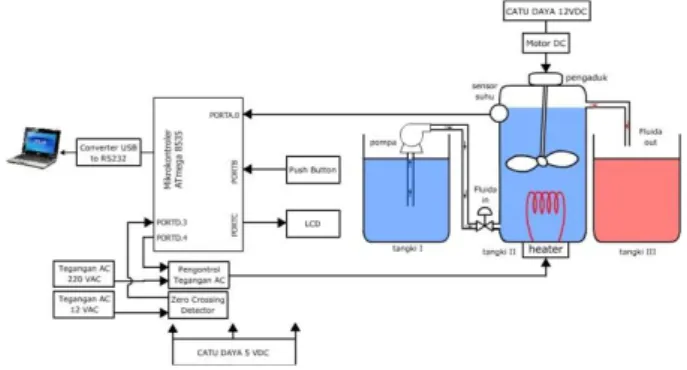

Perancangan alat pada tugas akhir ini meliputi perancangan perangkat keras dan perancangan perangkat lunak.

A. Perancangan Perangkat Keras

Perancangan perangkat keras sistem

pengendali

suhu

cairan ini terdiri dari mikrokontroler AVR ATmega32,

sensor suhu LM35,

Keypad

, LCD, kendali tegangan AC

sebagai pengaturan tegangan input

heater

,

heater

sebagai aktuator,

push button

sebagai unit masukan dan

LCD sebagai perancangan

display

. Secara umum

perancangan perangkat keras sistem ditunjukan pada

gambar 8.

4

B. Perancangan Perangkat Lunak Pada MikrokontrolerBahasa pemograman mikrokontroler yang digunakan adalah bahasa C dengan kompiler CodeVisionAVR versi 2.03.9. dan metode kontrol yang digunakan untuk aplikasi ini adalah IMC 1 DOF. Berikut ini blok diagram yang menjadi acuan dalam perancangan program.

Gambar 7. Diagram bloksystem control IMC 1 DOF

C. Perancangan Pengontrol IMC 1 DOF

Perancangan pengontrol IMC 1 DOF ini meliputi pencarian model plant dengan bunptest, penentuan parameter Ɛ

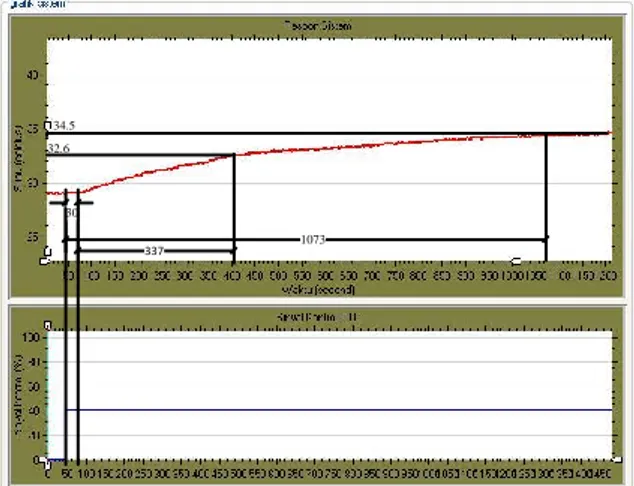

1) Bumptest

Untuk mengetahui model dari plant ini, maka model plant dicari dengan menggunakan metode bumptest. Berikut ini adalah hasil bumptest.

30 337 32.6

34.5

1073

Gambar 8 Hasil uji Bumptest dengan nilai co sebesar 40%

Dari gambar diatas dapat diketahui parameter L=30 , T= 337, dan K= 0,135. Sehingga model sistem adalah

(16)

2) Penentuan Parameter Ɛ

Seperti yang telah sebelumnya, untuk menghasilkan sistem kontrol yang sempurna, pengontrol harus secara sempurna merupakan kebalikan dari proses yang sempurna. Sehingga dengan membalik persamaan (16) dihasilkan persamaan :

(17)

Bagian dari persamaan (14) yang dapat direalisasikan secara fisik pada suatu pengontrol adalah proses gain (K), dalam hal ini K=0,135 dan τ=337. Sedangkan bagian s

e

30 mewakili prediksi dari keluaran yang belum diperoleh dan tidak mungkin direalisasikan.Diferensiasi tanpa filter pada real time tidak dapat diwujudkan, dan misalkan dapat pun, tidak dapat di implemenatasikan karena penguatan derau pada keluaran proses yang terukur akan sangat besar. Maka dari itu untuk mengimplemntasikan pengontrol q(s) pada proses yang diberikan adalah sebagai berikut :

(18)

Dari persamaan (17), maka persamaan pengontrol plant heat exchanger pada sistem IMC ini adalah :

(19)

Dengan Ɛ = konstanta waktu filter (filter time constant) yang dipilih untuk menghindari penguatan derau yang terlalu besar dan untuk mengatasi kesalahan dalam pemodelan.

Pemilihan parameter pada persamaan (19) tergantung pada batas penguatan derau yang dapat diterima olehpengontrol dan kesalahan pada pemodelan.Untuk menghindari penguatan derau yang terlalu besar, Ɛ dipilih sedemikian sehingga gain pengontrol pada frekuensi tinggi tidak lebih dari 20 kali besar gain pada frekuensi rendah. Untuk pengontrol yang fungsi alihnya merupakan suatu rasio polynomial, kriteria ini dapt diekspresikan sebagai berikut : [1]

(20)

Kriteria yang diberikan oleh persamaan (19) diatas muncul dari praktek industri standar yang membatasi gain pada frekuensi tinggi padapengontrol untuk tidak lebih dari 20 kali dari gain pada frekuensi rendah. Faktor pengali 5 dan 10 juga sering ditemui pada industri di lapangan[1].

Dengan mensubtitusi persamaaan (19) ke dalam persamaan (20) maka didapatkan :

;

Dari persamaan diatas, untuk s ∞ maka Ɛ ≥ 124,81. Untuk proses yang sama, maka untuk factor penguatan derau 5 dan 10 besar konstanata waktu filter berturut turut adalah 249,62 dan 499,24.

5

IV.PENGUJIAN DAN ANALISA

A. Pengujian Sensor LM35

Pengujian sensor ini dilakukan dengan membandingkan pembacaan sensor LM35 dengan termometer. Data hasil pengukuran dapat dilihat pada Tabel 3.

Tabel 1 Perbandingan suhu pembacaan termometer dengan pembacaan sensor LM35.

No Suhu terukur (°C) Sensor LM35 (°C)

1 31 31,1 2 33 32,5 3 34 34,2 4 36 35,7 5 38 37,6 6 40 39,7 7 43 42,8 8 44 43,7 9 46 45,6 10 48 48,2 B. Pengujian Sistem

1) Pengujian dengan Referensi tetap

Pengujian ini dilakukan dengan memberikan setpoint

sebesar 34°C. Berikut ini adalah hasil pengujiannya.

Gambar 9 Respon sistem metode IMC 1 DOF dengan Ɛ 124,81 dengan referensi tetap

Gambar 10 Respon sistem metode IMC 1 DOF dengan Ɛ 249,62 dengan referensi tetap

Gambar 11 Respon sistem metode IMC 1 DOF dengan Ɛ 499,24 dengan referensi tetap

Gambar 12 Respon sistem metode PID dengan referensi tetap

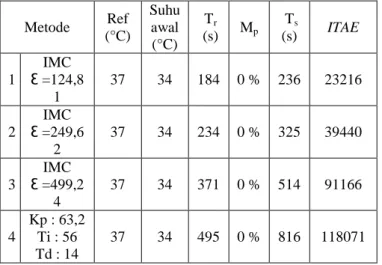

Tabel 2 Perbandingan respon sistem dengan referensi tetap

Metode Ref (°C) Suhu awal (°C) Tr (s) Mp Ts (s) ITAE 1 IMC Ɛ=124,8 1 34 30 428 0 % 875 153824 2 IMC Ɛ=249,6 2 34 30 722 0 % 1100 392165 3 IMC Ɛ=499,2 4 34 30 1186 0 % 1424 1252175 4 Kp : 63,2 Ti : 56 Td : 14 34 30 753 0 % 1716 663455

Pada pengujian ini terlihat bahwa respon sistem dengan menggunakan metode IMC dengan parameter Ɛ= 124,81 lebih baik dari yang lainnya. Hal ini terlihat dari waktu naik respon (tr) dan waktu penetapan (ts) paling cepat diantara

metode yang lain. Selain dari respon sistem hal ini juga terlihat dari nilai indeks performansi kesalahan ITAE yang paling kecil dari yang lain,yaitu bernilai 153824.

2) Pengujain dengan Referensi naik

Pengujian ini dilakukan dengan memberikan setpoint

sebesar 34°C. Setelah mencapai keadaan steady kemudian

setpoint dinaikan menjadi 37 °C. Berikut ini adalah hasil pengujiannya.

Gambar 13 Respon sistem metode IMC 1 DOF dengan Ɛ 124,81 dengan referensi tetap

Gambar 14 Respon sistem metode IMC 1 DOF dengan Ɛ 249,62 dengan referensi tetap

Gambar 15 Respon sistem metode IMC 1 DOF dengan Ɛ 499,24 dengan referensi tetap

6

Gambar 16 Respon sistem metode PID dengan referensi tetapTabel 3 Perbandingan respon sistem dengan referensi tetap

Metode Ref (°C) Suhu awal (°C) Tr (s) Mp Ts (s) ITAE 1 IMC Ɛ=124,8 1 37 34 184 0 % 236 23216 2 IMC Ɛ=249,6 2 37 34 234 0 % 325 39440 3 IMC Ɛ=499,2 4 37 34 371 0 % 514 91166 4 Kp : 63,2 Ti : 56 Td : 14 37 34 495 0 % 816 118071

Pada pengujian ini terlihat bahwa respon sistem dengan menggunakan metode IMC dengan parameter Ɛ= 124,81 lebih baik dari yang lainnya. Hal ini terlihat dari waktu naik respon (tr) dan waktu penetapan (ts) paling cepat diantara

metode yang lain. Selain dari respon sistem hal ini juga terlihat dari nilai indeks performansi kesalahan ITAE yang paling kecil dari yang lainya yaitu sebesar 23216.

3) Pengujain dengan Gangguan

Daya tahan sistem terhadap gangguan dan kecepatan respon sistem untuk kembali ke referensi setelah diberikan gangguan, yaitu dengan gangguan berupa es batu pada tangki water.

Pemberian gangguan ini dilakukan pada sistem yang telah mencapai kestabilan pada suatu nilai referensi. Referensi suhu yang digunakan yaitu 35°C dengan suhu awal ±29,5°C. berikut ini adalah hasil pengujiannya.

Gambar 17 Respon sistem metode IMC 1 DOF dengan Ɛ 124,81 dengan gangguan

Gambar 18 Respon sistem metode IMC 1 DOF dengan Ɛ 249,62 dengan gangguan

Gambar 19 Respon sistem metode IMC 1 DOF dengan Ɛ 499,24 dengan gangguan

Gambar 20 Respon sistem metode PID dengan gangguan

Pada pengujian respon sistem dengan gangguan terlihat bahwa respon sistem IMC dengan parameter Ɛ=124,81 memiliki respon yang baik untuk mengatasi gangguan yang diberikan. Dimana waktu yang dibutuhkan untuk mengatasi gangguan selama kurang lebih 137s.

V. PENUTUP

A. Kesimpulan

Berdasarkan pengujian dan analisis yang dilakukan pada sistem pengendalian suhu, didapatkan kesimpulan sebagai berikut :

1. Pada pengujian dengan referensi tetap 34°C, metode IMC dengan parameter Ɛ=124,81 diperoleh nilai ITAE 153824, pada IMC dengan parameter Ɛ=249,62 diperoleh nilai ITAE 392165, dan pada IMC dengan parameter Ɛ=499,24 diperoleh nilai ITAE 1252175. Sedangkan dengan metode PID dengan penalaan Ziegler-Nichols I diperoleh nilai ITAE 663455.Pengujian ini menunjukkan untuk pengujian dengan referensi tetap metode IMC dengan parameter

Ɛ=124,81 memiliki unjuk kerja yang paling baik. 2. Pada pengujian dengan referensi naik, metode IMC

dengan parameter Ɛ=124,81 diperoleh nilai ITAE 23216, pada IMC dengan parameter Ɛ=249,62 diperoleh nilai ITAE 39440, dan pada IMC dengan parameter Ɛ=499,24 diperoleh nilai ITAE 91166. Sedangkan dengan metode PID dengan penalaan Ziegler-Nichols I diperoleh nilai ITAE 118071.Pengujian ini menunjukkan untuk pengujian dengan referensi tetap metode IMC dengan parameter Ɛ=124,81 memiliki unjuk kerja yang paling baik.

3. Pada pengujian dengan gangguan berupa es batu seberat kurang lebih 200 gram, metode IMC dengan parameter

Ɛ=124,81 membutuhkan waktu sekitar 137 s untuk mengatasi gangguan, pada IMC dengan parameter

Ɛ=249,62 sekitar 146, dan pada IMC dengan parameter

Ɛ=499,24 sekitar 187. Sedangkan dengan metode PID dengan penalaan Ziegler-Nichols I dibuthkan waktu sekitar 154 untuk mengatasi gangguan. Pengujian ini menunjukkan untuk pengujian dengan gangguan metode IMC dengan parameter Ɛ=124,81 memiliki unjuk kerja yang paling baik.

7

4. Metode IMC dengan parameter Ɛ=124,81 terbukti lebih baik dibandingkan dengan metode PID dengan penalaan

Ziegler-Nichols I pada plant heat exchanger

B. Saran

Pada pengembangan sistem lebih lanjut ada beberapa saran yang dapat dilakukan yaitu sebagai berikut:

1. Pada pemodelan sistem ini hendaknya dilakukan dengan sangart teliti agar respon sistem yang dihasilkan jauh lebih baik.

2. Penggunaan heater pada pengendalian suhu sebaiknya menggunakan heater dengan daya yang lebih besar misalnya 3000watt, sehingga dalam penentuan referensi bisa lebih tinggi dan respon sistem yang didapatkan lebih cepat.

DAFTAR PUSTAKA

[1] Brosilow, Coleman, Babu Joseph, Techniques of Model Based Control, Prentice Hall PTR, New Jersey, 2002 [2] G. Jacquot, Raymond, Modern Digital Control System,

Marcel Dekker Inc, New York, 1981.

[3] Heryanto, M. Ary dan Wisnu Adi P, Pemrograman Bahasa C Untuk Mikrokontroler ATMEGA8535, Penerbit Andi, Yogyakarta, 2008.

[4] J. Cooper, Douglas, Practical Prosses Control Using Control Station, Control Station LLC, Stors, 2004 [5] Kusnadi, Asana, Perancangan Pengontrol dan Analisa

Respon pada Sistem Inrenal model Control, Skripsi S-1, Teknik Elektro, Universitas Diponegoro, Semarang [6] Malvino. “Prinsip – Prinsip Elektronika”. Jakarta :

Erlangga, 1996.

[7] Mohutsiwa, Donald A. , PID Tuning Controller Using Internal Model Control Methods, Thesis, University of Southern Queensland, Australia

[8] Ogata, Katsuhiko, Teknik Kontrol Automatik Jilid 1, diterjemahkan oleh Edi Leksono, Erlangga, Jakarta, 1994.

[9] Ogata, Katsuhiko, Teknik Kontrol Automatik Jilid 2, diterjemahkan oleh Edi Leksono, Erlangga, Jakarta, 1994.

[10] Rindho, Prestian, Tuning Parameter Proporsional – Integral Dengan Fuzzy Logic Untuk Pengaturan Suhu Air Pada Plant Heat Exchanger, SkripsiS-1, Teknik Elektro, Universitas Diponegoro, Semarang.

[11] Rivera. Daniel.A. , Internal Model Control A Comprehensive View, Arizona State University, Arizona, 1999

[12] Shafi M, Ahmad, Aplikasi kendali PID Menggunaka Skema Gain Scheduling Untuk Pengendalian Suhu Cairan pada Plant Electric Water Heater, SkripsiS-1, Teknik Elektro, Universitas Diponegoro, Semarang. [13] Setiawan, Iwan, Fungsi Soft Timer Untuk Keperluan

Operasi Tundaan Dan Penjadwalan (Schedulling) Pada Sistem Embedded, http://iwan.blog.undip.ac.id. Juni 2009.

[14] Setiawan, Iwan, Kontrol PID untuk Proses Industri, PT. Elex Media Komputindo,Jakarta,2008.

[15] Setiawan, Iwan, Perancangan Sistem Embedded Berbasis Statechart: Studi Kasus Pada Line Follower Mobile Robot, http://iwan.blog.undip.ac.id. Juni 2009. [16] Setiawan, Iwan, Software Development Methodology for

Robotic and Embedded Systems (from drawing to coding), http://iwan.blog.undip.ac.id. Desember 2009.. [17] Wibowo Wisnu, Aplikasi Teknik Kendali Gain

Scheduling Pada Sistem Kontrol Valve Untuk Pengendalian Tinggi Muka Cairan Pada Limas Terpancung, SkripsiS-1, Teknik Elektro, Universitas Diponegoro, Semarang.

[18] ---, Atmega8535 Data Sheet, http://www.atmel.com.

[19] ---, Liquid Crystal Display Module M1632 : User Manual, Seiko Instrument Inc., Japan, 1987.

[20] ---,http://www.national.com/ds/LM/LM35.pdf

BIODATA MAHASISWA Yudha Prasetyo (L2F 607 057)

Saat ini sedang melanjutkan studi pendidikan strata I di Jurusan Teknik Elektro, Fakultas Teknik Universitas Diponegoro Konsentrasi Kontrol.

![Gambar 1 Percobaan BumpTest pada kontrol manual [10]](https://thumb-ap.123doks.com/thumbv2/123dok/2316995.2190789/1.892.461.821.763.877/gambar-percobaan-bumptest-pada-kontrol-manual.webp)

![Gambar 2 Respon Tangga percobaan BumpTest untuk model FOPDT [10]](https://thumb-ap.123doks.com/thumbv2/123dok/2316995.2190789/2.892.85.413.79.243/gambar-respon-tangga-percobaan-bumptest-untuk-model-fopdt.webp)