TUGAS AKHIR

Diajukan untuk memenuhi Salah Satu Syarat memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun Oleh:

DANANG HENDRO PAMUNGKAS NIM : 025214048

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

FINAL PROJECT

Presented as Partial Fulfillment of the Requirements to Obtain the Sarjana Teknik Degree

in Mechanical Engineering

by :

DANANG HENDRO PEMUNGKAS Student Number : 025214048

MECHANICAL ENGINEERING STUDY PROGRAM MECHANICAL ENGINEERING DEPARTMENT

ENGINEERING FACULTY SANATA DHARMA UNIVERSITY

YOGYAKARTA 2007

Semen Cibinong Tbk. Cilacap yang menggunakan tipe Komatsu WA420. Alat ini digunakan untuk mengangkut batu-bara sebagai sarana penunjang proses produksi di perusahaan tersebut. Permasalahan yang ada adalah tipe WA420 semula ditujukan untuk mengangkut kapur maupun tanah lepas. Oleh karena itu diperlukan analisa akibat peralihan menjadi muatan batubara terhadap kekuatan bahan Wheel Loader WA420. Tujuan utama analisis boom WA420 adalah mendukung bucket purwarupa hasil analisis Kusmanjati (2006) yang telah dinaikkan kapasitasnya menjadi 4 ton muatan batubara.

Bucket tersebut dipasangkan dengan boom set original dan dilakukan simulasi saat beban payload dan breakout force. Modifikasi dilakukan jika boom set mengalami kegagalan. Analisis sepenuhnya memakai bantuan software Solidworks untuk penggambaran dan Cosmosworks untuk analisa struktur.

Hasil analisis tegangan dari boom set original WA420 yang memiliki titik luluh 390 N/mm2 adalah semua bagian boom melebihi titik luluhnya saat kondisi pembebanan breakout force. Tegangan maksimal sebesar 859,5 Mpa berada di bagian Mid Cross Link. Meskipun pembebanan payload secara keseluruhan mampu mendukung bucket modifikasi. Berdasarkan hasil analisis boom original, perlu dilakukan modifikasi untuk memperkuat struktur boom set sehingga mampu mendukung penuh bucket modifikasi. Bagian yang dimodifikasi adalah Link Bucket, Vertical Link, Lift Arm, dan Mid Cross Link. Hasil analisis boom set modifikasi untuk kondisi breakout force didapatkan nilai tegangan maksimum 213 Mpa di bagian Lift Arm, 359 Mpa di bagian Mid Cross Link, 152 Mpa di bagian Link Bucket, dan 362 Mpa di bagian Vertical Link. Keuntungan lain dari modifikasi ini adalah dihasilkan model purwarupa dari boom set dan penurunan bobot dari boom set WA420.

production in their plant. The problem is Komatsu WA420 designed for lime stone or soil but not for coal. Therefore, further analysis for loading change may be useful to know the effect of loading to overall stress of WA420 materials. The main purpose of WA420’s Boom analyze is to support prototype Bucket which analyzed by Kusmanjati (2006).

The bucket capacity has been modified up to 4 ton of coal. The modified bucket paired to original boom set and simulated when doing breakout force and payload. If they failed, further modification for boom set must be done to reinforce and full support new bucket. Further static analyse will be use CosmosWorks and SolidWorks program for drawing.

The result of stress analyze from original boom WA420 with 390 N/mm2 in yield point properties are all main part over the yield point at breakout force condition. Maximal strees is 859 Mpa at Mid Cross Link. However in Payload condition, overall boom can fully support modification bucket. Base on result of original boom analisis, further analysis further modification is required to reinforce boom’s structure so it can fully support new bucket. Modified boom part are Link Bucket, Vertical Link, Lift Arm, and Mid Cross Link. Analysis result at breakout force condition with modified boom are 213 Mpa at Lift Arm, 359 Mpa at Mid Cross Link, 152 Mpa at Link Bucket, and 362 Mpa at Vertical Link. Final result of stress analysis shows that overall stress value are lower than yield point of boom’s material and fully support modified bucket. Other advantage of boom’s modification is reducing overall weight and WA420 new boom prototype.

berjudul “Analisis Boom WA 420 Untuk Material Batubara” dengan baik. Skripsi ini disusun sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik di Fakultas Teknik Universitas Sanata Dharma, Yogyakarta.

Selama penelitian dan penyusunan skripsi ini tidak lepas dari peran serta berbagai pihak yang telah memberikan bimbingan, dorongan, dan saran. Oleh karena itu, penulis ingin mengucapkan banyak terima kasih kepada :

1. Ir. Greg. Heliarko S.J., S.S., B.S.T., M.A., M.Sc. selaku dekan Fakultas Teknik Universitas Sanata Dharma, Yogyakarta.

2. Yosef Agung Cahyanta, S.T., M.T. selaku Ketua Program Studi Fakultas Teknik Universitas Sanata Dharma, Yogyakarta.

3. Budi Sugiharto, ST.,MT. selaku dosen pembimbing atas segala bimbingan, kepercayaan, saran, kesabaran dan kritik selama penyusunan skripsi ini.

4. Seluruh dosen Fakultas Teknik Universitas Sanata Dharma untuk segala ilmu, pengetahuan, pengalaman, dan bantuan untuk memajukan kami sebagai anak didik.

5. PT Semen Cibinong Tbk yang telah memberi ijin untuk pengukuran Boom WA 420 dan memberikan kemudahan dalam data presisi

6. Bapak LA. Kobro dan Ibu TH. Sukini terhormat atas doa, kepercayaan, kesabaran, dan kasih tuntunan di segala aspek hidup.

skripsi ini

8. Sahabat-sahabat penulis : Andre, Bagas, Adi, Dwi, Sigit Rm, Hendri, Bravi, Erik, Anton, dan seluruh angkatan TM 2002, atas jalinan persahabatan yang menyenangkan di Jogjakarta tercinta.

9. Motivator hebat, Carla Kuntari atas bantuan, saran, pengetahuan, dan kritik yang membangun.

10.Semua pihak yang secara langsung maupun tidak langsung membantu dalam penyusunan tugas akhir dari permulaan hingga selesai..

Penulis

LEMBAR PENGESAHAN ... iii

LEMBAR PERNYATAAN... iv

INTISARI... v

ABSTRACT... vi

PRAKATA... vii

DAFTAR ISI... ix

DAFTAR TABEL... xii

DAFTAR GAMBAR ... xiii

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang dan Rumusan Masalah... 1

1.2 Tujuan dan Batasan Masalah ... 2

1.3 Sistematika Penulisan ... 3

BAB II DASAR TEORI ... 4

2.1 Tinjauan Boom secara Umum ... 4

2.1.1 Boom... 4

2.1.2 Bagian Pendukung Boom WA420 ... 4

2.1.3 Jenis boom menurut jangkauan ... 7

2.1.4 Jenis boom menurut Mounting ... 9

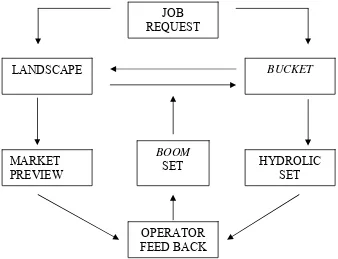

2.1.5 Skema pemilihan Boom ... 11

2.1.6 Peralihan material batubara... 13

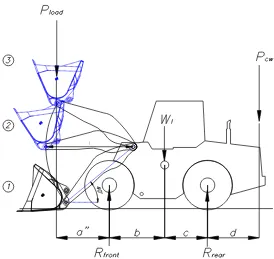

2.2.3 Static Stability ... 18

2.3 Bucket yang akan terpasang pada boom ... 25

2.4 Tumpuan dan relevansi terhadap program... 26

2.5 Metode Elemen Hingga ... 28

2.5.1 Persamaan Dasar Metode Elemen Hingga ... 28

2.5.2 Konsep Metode Elemen Hingga (Finite Elemen Method) ... 30

2.6 Angka Keamanan ... 32

2.7 Tegangan dan regangan pada plat ... 33

2.8 Teori Kegagalan ... 37

2.8.1 Teori tegangan geser maksimum ... 37

2.8.2 Teori energi distorsi ... 38

BAB III ANALISIS KEKUATAN BOOM ORIGINAL... 42

3.1Data dan Dimensi Boom Original... 42

3.2 Kondisi Pembebanan pada Masing-Masing Kasus ... 45

3.2.1 Kondisi pembebanan boom karena breakout force... 46

3.2.2 Kondisi pembebanan boom karena muatan (payload) ... 48

3.3 Tegangan dan Defleksi pada Boom ... 49

3.3.1 Kasus 1 : pembebanan payload... 50

3.3.2 Kasus 2 : pembebanan breakout force... 52

4.1.2. Keamanan terhadap tipping... 59

4.1.3 Kekuatan struktur modifikasi ... 62

4.1.3a Pembebanan Payload untuk boom modifikasi... 62

4.1.3b Pembebanan Breakout untuk boom modifikasi ... 65

BAB V KESIMPULAN dan SARAN... 66

5.1 Kesimpulan ... 66

5.2 Saran... 67 DAFTAR PUSTAKA ... DAFTAR LAMPIRAN...

Tabel 3.1 Tabel informasi fisik material boom... 45 Tabel 3.2 Distribusi tegangan Von Mises payload pada boom original ... 50 Tabel 3.3 Distribusi displacement akibat pembebanan payload pada boom

original ... 51 Tabel 3.4 Faktor keamanan pada komponen utama ... 52 Tabel 3.5 Distribusi tegangan Von Mises akibat pembebanan breakout force

pada komponen utama... 53 Tabel 3.6 Distribusi displacement akibat pembebanan breakout force pada

komponen utama ... 54 Tabel 3.7 Faktor keamanan pada komponen utama untuk pembebanan breakout

force... 55 Tabel 4.1 Distribusi tegangan Von Mises akibat pembebanan payload pada

setiap komponen utama... 63 Tabel 4.2 Nilai angka keamanan pembebanan payload pada komponen utama 64 Tabel 4.3 Distribusi tegangan Von Mises akibat pembebanan breakout force

pada setiap komponen ... 65 Tabel 4.4 Nilai keamanan dari breakout force pada komponen utama... 66

Gambar 2.2 Boom Extention Kit... 9

Gambar 2.3 Front mounted lift arm... 10

Gambar 2.4 Mid mounted lift arm... 11

Gambar 2.5 Diagram pemilihan Boom set... 13

Gambar 2.6 Posisi kerja Boom terhadap Bucket... 17

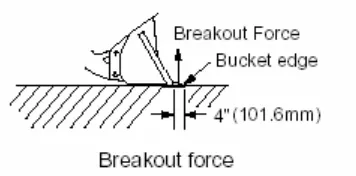

Gambar 2.7 Breakout Force... 18

Gambar 2.8 Static Stability Bucket Loader... 19

Gambar 2.9 Kondisi Aktual Pembebanan Breakout Force pada Bucket dan Boom... 21

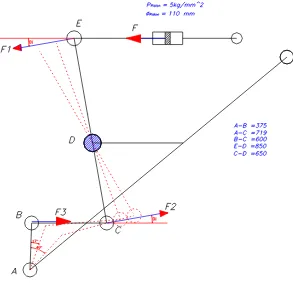

Gambar 2.10 Distribusi gaya tekan piston ke batang penghubung... 22

Gambar 2.11 Pembebanan breakout force... 24

Gambar 2.12 Command Condition... 27

Gambar 2.13 Panah penanda tumpuan... 27

Gambar 2.14 Sebuah elemen yang mengalami tegangan normal yang bekerja dalam arah sumbu koordinat ... 33

Gambar 2.15 Diagram teori tegangan geser maksimum ... 38 Gambar 2.16 (a) Elemen dengan tegangan pada ketiga arah sumbu yang

mengalami perubahan volume maupun perubahan sudut (b) elemen menerima tegangan tarik hidrostatis hanya menerima

Gambar 3.2 Kondisi beban statis ... 46

Gambar 3.3 Besar gaya breakout force pada bucket... 46

Gambar 3.4 Permodelan umum elemen hingga ... 47

Gambar 3.5a Posisi Boom terhadap Main Body... 48

Gambar 3.5b Model mesh saat payload... 49

Gambar 3.6 Distribusi tegangan payload... 50

Gambar 3.7 Nilai keamanan struktur boom ketika pembebanan payload... 51

Gambar 3.8 Distribusi tegangan Von Mises ... 53

Gambar 3.9 Faktor keamanan breakout Force... 54

Gambar 4.1 Jarak dari pusat titik berat bucket origin ke pusat roda depan ... 60

Gambar 4.2 Jarak dari pusat titik berat bucket modify ke pusat roda depan ... 61

Gambar 4.3 Distribusi tegangan Von Mises pembebanan payload... 63

Gambar 4.4 Ilustrasi nilai agka keamanan pembebanan payload... 64

Gambar 4.5 Distribusi tegangan Von Mises pembebanan breakout force... 65

Gambar 4.6 Ilustrasi grafis angka keamanan bucket untuk pembebanan breakout force ... 66

1.1.Latar Belakang dan Rumusan Masalah

Industri adalah lingkup yang bekerja dalam skala besar dengan nilai investasi yang sangat besar, oleh karena itu diperlukan berbagai alat yang mampu menunjang beban kerja yang besar dan mampu menjamin efektivitas kerja yang baik. Kesesuaian antara pekerjaan dengan alat yang digunakan diharapkan mampu membentuk standar kerja yang efektif pula.

Salah satu alat yang mampu menunjang kebutuhan pekerjaan tersebut adalah Wheel loader. Loader, seperti namanya, ditujukan untuk memuat material. Kemampuan loader dalam memuat material sangat tergantung pada besarnya bucket yang dipasang. Ukuran bucket berbanding lurus dengan besar muatan yang dapat ditanggung. Semakin besar bucket maka akan semakin besar pula muatan yang mampu diterima, demikian pula sebaliknya. Bucket dipasang pada loader dan dihubungkan dengan suatu alat yang berfungsi sebagai lengan yang sering disebut dengan istilah boom. Boom bersifat fleksibel vertikal terhadap loader sehingga secara garis besar hanya mampu bergerak ke atas dan ke bawah dan pergerakan utama digerakkan dengan penggerak hidrolik.

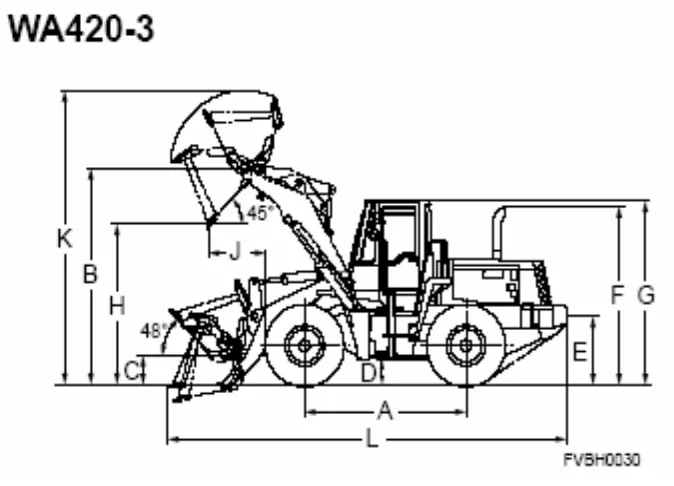

PT Semen Cibinong Tbk. sebagai industri penghasil semen di Cilacap sering menggunakan, mengambil, mengolah hasil alam untuk seterusnya dipakai sebagai pendukung produksi utama yaitu semen. Wheel Loader merupakan peralatan yang mampu menunjang tugas tersebut. Salah satu loader yang

digunakan adalah Wheel loader WA420 yang diproduksi oleh KOMATSU. Kapasitas muatan maksimalnya adalah 3,9 m3tanah lepas. Boom yang dipasang pada tipe WA-420 adalah “Origin Boom WA420” atau perlengkapan standar. Boom yang digunakan pada tipe tersebut bertugas menopang Original bucket WA-420 dan tanah lepas yang selanjutnya akan dianalisis penggunaannya untuk peningkatan kapasitas mengangkut batubara.

Perhitungan dan analisis dilakukan dengan software SOLIDWORKS dan freeware COSMOSWORK yang menggunakan cara analisis menggunakan metode elemen hingga. Melalui analisis program tersebut akan didapat hasil nilai maupun animasi yang menunjukkan area dan analisis faktor keamanan. Jika hasil analisis menunjukkan adanya nilai tegangan lebih besar, maupun angka keamanan dari nilai kritis maka perlu dilakukan proses modifikasi. Melalui proses modifikasi diharapkan tercipta suatu struktur bagian mesin yang baik yang sesuai dengan kebutuhan pada suatu pekerjaan.

1.2.Tujuan dan Batasan Masalah

Tujuan utama analisis kekuatan struktur boom pada loader WA-420 adalah mengetahui kekuatan boom dalam mendukung bucket yang telah dimodifikasi oleh Herdaru Kusmanjati, 2006.

Berikut adalah lingkup analisa dan batasan masalah:

a. Analisis struktur boom standar terhadap beban kerja akibat bucket modifikasi. b. Perhitungan kekuatan pengangkatan hidrolik dan sambungan pin tidak

c. Perhitungan dilakukan dengan keadaan boom statis ( diam ) , dengan bucket dalam keadaan heaped capacity. Analisa dilakukan saat boom dan bucket dalam keadaan beban maksimal ( raise over payload dan pre filled breakout ) d. Modifikasi sebatas perubahan bentuk dari boom original tanpa mengubah

material original dari boom.

1.3.Sistematika Penulisan

1. Bab I Pendahuluan

Berisi latar belakang dan rumusan masalah, tujuan dan batasan masalah dan sistematika penulisan.

2. Bab II Dasar Teori

Berhubungan dengan penjelasan bagian-bagian pendukung boom beserta kegunaannya, siklus kerja loader, teori kekuatan material, metode elemen hingga dan teori kegagalan.

3. Bab III Analisis Kekuatan

Berisi gaya-gaya yang bekerja pada boom, beban yang terjadi pada keadaan payload dan breakout force dari boom dan bucket.

4. Bab IV. Modifikasi

Berisi data dan dimensi boom WA-420 dengan modifikasi berdasarkan percobaan untuk bucket modifikasi pengangkutan material batu bara..

5. Kesimpulan

2.1 Tinjauan Boom secara Umum

2.1.1 Boom

Boom adalah alat yang berfungsi seperti lengan, menghubungkan bucket pada main body wheel loader dan mempunyai kemampuan untuk bergerak secara vertikal terhadap pivot joint yang berada pada main body. Boom mendukung penuh pengangkatan material dan bucket. Badan boom dilengkapi dengan sistem hidrolik yang bertugas menghasilkan pergerakan dan kinerja untuk bucket.

2.1.2 Bagian Pendukung Boom WA420

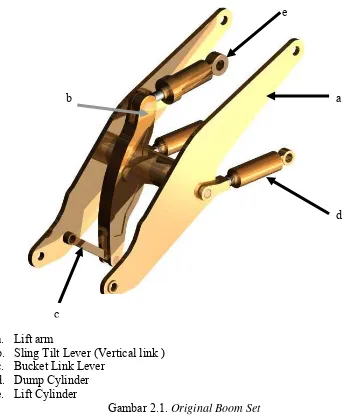

Bagian Boom WA-420 terdiri dari beberapa bagian pendukung yang memiliki kegunaan sendiri yang saling mendukung satu dengan yang lain. Terdapat lima bagian utama seperti diperlihatkan di Gambar 2.1 dengan keterangan sebagai berikut.

a. Lift arm

Lift arm merupakan bagian dengan dimensi yang paling besar pada sistem pengangkat loader KOMATSU WA-420. Hampir semua beban bucket dan material ditanggung oleh bagian ini. Memiliki bentuk umum batang melengkung dengan dimensi panjang dan memiliki enam pivot holes. Bergerak vertikal dan digerakkan

oleh sepasang dump cylinder. Ujung penyangga dipasangkan pada main frame loader sedangkan ujung yang lain dihubungkan dengan bucket.

b. Sling tilt lever ( vertical link )

Sling tilt lever terdapat pada bagian tengah lift arm. Peran utamanya adalah meneruskan pergerakan dari lift cylinder hidrolik sehingga memungkinkan bucket berotasi ke atas dan ke bawah. Berbentuk batang lurus dengan kontur yang meradius, bagian ujung atas terhubung dengan lift cylinder set dan bagian bawah terhubung dengan bucket link lever. Bagian tengah dihubungkan dengan bagian link mounting yang akan menopang dan menjamin gerakan rotasi dari sling tilt lever.

c. Bucket link lever

Bucket link lever adalah penghubung antara ujung sling tilt lever bagian bawah dengan bucket frame. Penerusan gerak berakibat bucket menghasilkan gerakan mengangkat atau menjugil material maupun melepas material. Mempunyai dimensi yang relatif kecil dibandingkan dengan bagian lain yang termasuk dalam sistem pengangkat. Berbentuk kotak lurus yang memiliki pivot holes di kedua ujungnya dan terhubung dengan bucket link adapter dan sling tilt lever pada bagian bawah.

d. Dump cylinder

e. Lift cylinder

Lift cylinder adalah set hidrolik yang bertanggung jawab penuh terhadap gerakan bucket, karena ujungnya terhubung langsung dengan sling tilt lever dan bucket link lever sedangkan ujung yang lain terpasang terhadap frame dari loader. Berjumlah satu buah dan mempunyai dimensi yang lebih besar dibandingkan dengan dump cylinder.

e

b a

d

c a. Lift arm

b. Sling Tilt Lever (Vertical link ) c. Bucket Link Lever

d. Dump Cylinder e. Lift Cylinder

Sistem boom lift merupakan attachment (perangkat sekunder) yang terdapat dalam wheel loader. Perangkat sekunder merupakan komponen yang dapat dilepas dan diganti sesuai dengan kebutuhan dan kondisi kerja. Walaupun penyesuaian kerja dalam penggantian boom tidak signifikan seperti bucket yang setiap material angkut dapat disesuaikan dengan jenis bucket. Pada kondisi kerja di PT. Semen Cibinong Tbk. Cilacap digunakan komponen boom standard KOMATSU untuk tipe WA420.

2.1.3 Jenis Boom Menurut Jangkauan.

Penggunaan boom umumnya disesuaikan dengan beban kerja dan sangat tergantung dari variasi yang telah diberikan oleh produsen karena attachment boom tidak semudah seperti pada penyesuaian bucket. Selain beban kerja, perhatian utama adalah ketinggian yang dapat diberikan boom, mengingat loader umumnya diperuntukkan untuk memindahkan material ke truk maupun sebagai alat angkut material lainnya.

Beberapa produsen, misalnya KOMATSU, CAT (Catepillar), VOLVO, memiliki bentuk boom tersendiri untuk beberapa produk wheel loader-nya. Menurut dimensi yang ada maka boom dapat dikelompokkan menjadi dua kriteria, yaitu: a. Boom Panjang (High Altitude Arm)

yang dibentuk antara lubang pivot untuk lift arm cenderung besar. Salah satu keuntungannya adalah memiliki jangkauan kerja yang panjang dan memungkinkan pencapaian ketinggian yang baik. Konsekuensinya adalah penggunaan bucket berkapasitas kecil untuk mengurangi momen yang terlalu besar karena penggunaan bucket berkapasitas besar kurang efektif jika dipakai pada area yang sempit.

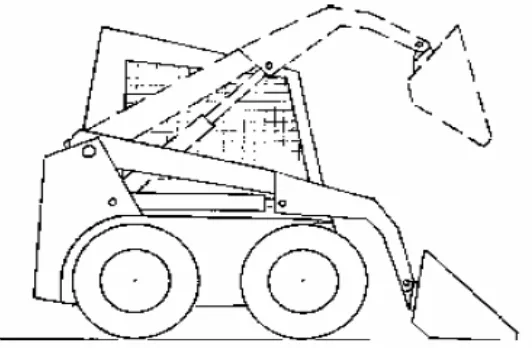

b. Boom pendek (Low Altitude Arm)

Disebut juga dengan boom lengan pendek, lebih banyak digunakan untuk mengangkut material padat seperti kayu, beton, dan land pin. Pemilihan loader dengan boom pendek umumnya memiliki tujuan utama memindahkan material. BOBCAT menggunakan boom jenis ini untuk jenis A300 dan memiliki tujuan utama memindahkan kayu. Boom jenis ini dapat diletakkan di tengah body utama wheel loader sedangkan pivot utama ada di bagian belakang body utama. Boom lengan pendek memiliki keuntungan yaitu jarak antara bucket dan tumpuan pada body utama kecil sehingga momen yang dihasilkan kecil dan memungkinkan penggunaan bucket berkapasitas besar. Boom jenis ini cocok untuk area yang sempit dan pengangkutan granular clay maupun loose.

ujung boom yang berhubungan dengan bracket dari bucket. Kemampuan penambahan panjang adalah sekitar 15-30 inchi.

Gambar 2.2 Boom Extention Kit

2.1.4 Jenis Boom menurut Posisi Mouting

Desain penempatan boom set oleh beberapa pabrikan memiliki beberapa variasi, bertujuan untuk memberi konsumen pilihan terhadap produk, situasi kerja, harga, dll. Secara umum terdapat dua macam penempatan pemasangan boom set di badan boom, yaitu:

a. Front mounted lift arm (Boom terpasang di depan)

2.3. Desain ini memiliki kekurangan yaitu dimensi main body wheel loader cenderung lebih besar karena harus membawa counter weight yang lebih berat yang juga menambah besar ukurannya.

Gambar 2.3. Front mounted lift arm b. Mid mounted Lift Arm (Boom terpasang di tengah)

Penggunaannya lebih menguntungkan jika mengangkat material yang membutuhkan ketelitian lebih, seperti mengangkat kayu.

Gambar 2.4. Mid mounted lift arm

2.1.5 Skema Pemilihan Boom

Boom pada wheel loader termasuk perangkat attachment, yaitu perangkat sekunder yang dapat dibongkar pasang untuk diganti dan disesuaikan. Walaupun dalam kenyataannya sebagian besar industri jarang melakukan penggantian boom, karena memerlukan alat-alat yang spesifik dan operator ahli yang mampu melakukan kalibrasi. Kriteria pemilihan boom biasanya dilakukan bersamaan dengan pemilihan jenis wheel loader yang akan digunakan.

a. Keadaan lapangan

Keadaan lapangan adalah situasi kerja wheel loader terhadap situasi kerja pendukung lainnya. Area bekerja yang akan ditangani oleh wheel loader sangat mempengaruhi, karena cakupan jalan, area kerja loader (work priority area), jenis truk pengangkut, keseimbangan tanah, kedalaman pengerukan.

b. Jenis bucket terhadap material yang ditangani

Material yang akan ditangani menentukan jenis bucket yang digunakan. Jenis bucket material tanah lepas, batu bara, pasir, berbeda dengan jenis bucket untuk mengangkut kayu dan batu besar. Demikian pula pada material yang hanya perlu didorong akan menggunakan boom yang berbeda pula. Oleh karena itu, pencocokan material dengan bucket mutlak dilakukan.

c. Kemampuan set hidrolik

Tidak dipungkiri bahwa berat dari boom sendiri akan menjadi beban tambahan bagi set dump hidrolik saat bekerja. Maka pengecekan keadaan dan kekuatan set hidrolik sebelum penggantian boom sangat dianjurkan.

d. After market condition

e. User preference

Masukan dari operator. Operator dikondisikan tidak harus melakukan penyesuaian yang terlalu ekstrim jika waktu kerja yang tersedia sangat singkat karena adaptasi perangkat baru tetap akan menyita waktu kerja.

JOB REQUEST

LANDSCAPE BUCKET

BOOM SET MARKET

PREVIEW

HYDROLIC SET

OPERATOR FEED BACK

Gambar 2.5. Diagram pemilihan boom set

2.1.6 Peralihan material batu bara

selanjutnya akan terbentuk batubara coklat, lignite, batu bara subbitimin, bitimin, dan akhirnya menjadi batubara antrasik. Seiiring dengan berlangsungnya proses penuaan, batu bara menjadi semakin keras, kandungan hidrogen dan oksigen berkurang, kandungan kebasahan akan menurun, dan kandungan karbon semakin meningkat. ASTM (American Society for Testing Materials) mengklasifikasikan batubara menjadi empat golongan, dimulai dari yang tertua, yaitu: batubara antrasik, bitumin, subbitumin, dan lignite.

Tabel 2.1. Pengelompokan batubara

Batas Karbon

Tetap %

Batas Bahan dapat

menguap

Batas nilai kalori

(BTU/Lb) Karakter

Kelas Kelompok (Basis batas bahan (Basis batas bahan (Basis batas bahan Penggumpalan

Batu bara yang akan ditangani pada penelitian ini adalah jenis lignite dengan ukuran granularity ± 300 mm. Data mengenai estimasi material angkut dapat dilihat pada Tabel 2.1

2.2 Kondisi Pembebanan yang Bekerja pada Boom

Saat wheel loader bekerja ada beberapa macam gerakan standar yang bertujuan utama memindahkan material angkut. Gerakan tersebut memiliki siklus waktu. Satu siklus waktu berarti satu aktivitas kerja pengangkutan dan pemindahan material dari mulai, selesai hingga sesaat untuk memulai siklus lagi.

Berikut adalah siklus yang terjadi saat loader bekerja: a. Pre filling load

Adalah kerja yang dilakukan untuk mengambil material dengan cara menjugil (break out) dan memenuhi bucket dengan material penuh. Seperti terlihat pada gambar 2.8, posisi 1.

b. Raise time over payload

Waktu yang diperlukan loader untuk menaikkan bucket dari tempat yang rendah ke tempat tinggi. Raise time adalah waktu saat bucket selesai diisi dengan material (loading), bucket sudah terisi penuh (loaded) dan siap dipindahkan.

c. Dump time static

d. Lower time

Waktu yang diperlukan untuk menurunkan bucket dari bongkar muat sampai ke bawah. Terjadi sesaat setelah muatan selesai dibongkar dan akan menuju tempat semula untuk mengambil material. Penurunan bucket ke bawah juga akan menambah kenyamanan terutama masalah pandangan ke depan saat loader berjalan.

e. Variable time

Waktu tambahan untuk mengatur posisi loader, waktu perpindahan, instruksi, dan lain-lain. Biasanya variabel waktu ini membutuhkan waktu yang paling banyak di antara siklus yang lain.

Dari siklus di atas, pre filling load dan raise time memiliki beban yang paling berat, karena pada saat itu boom set harus bergerak untuk menjugil, mengisi material lalu menahan beban bucket dan material.

Gambar 2.6 Posisi kerja boom terhadap bucket 2.2.1 Beban Akibat Muatan (Payload)

Pembebanan payload adalah beban akibat muatan (loaded) ketika bucket terisi penuh (heap), besarnya pembebanan payload tergantung dari density material yang menempati bucket dan kapasitas bucket. Arah pembebanan yang diakibatkan payload terdistribusi merata pada permukaan prime plate.

Bucket yang telah dimodifikasi telah dinaikkan kapasitas muat dari 3,471 ton tanah lepas menjadi 4 ton batu bara ( Kusmanjati, 2006). Kondisi beban itu merata di dinding dalam bucket. Pembebanan ini dijadikan referensi karena bucket dan boom menerima beban yang cukup lama tergantung jarak pemindahan material.

2.2.2 Beban Angkat Maksimum (Break Out Force)

ujung cutting edge (ujung pisau) sehingga mampu menggerakan bucket untuk memuat material (handbook komatsu 4A-106). Secara singkat dapat disimpulkan sebagai gaya congkel maksimum bucket mengambil material.

Gambar 2.7 Breakout force (Handbook komatsu 4A-106 )

Breakout force bekerja pada ujung cutting edge dengan arah transversal atau tegak lurus penampang di ujung plat cutting edge sehingga menimbulkan pengaruh momen lentur pada prime plate yang berhubungan langsung dengan beban. Besarnya breakout force untuk setiap tipe bucket telah ditentukan berdasarkan kemampuan hydraulic pada silinder piston dan static stability. Kemampuan hidrolis adalah gaya tekan yang dihasilkan silinder hidrolis yang diteruskan oleh batang penghubung (boom) sehingga menggerakan bucket untuk melakukan unjuk kerjanya.

2.2.3 Static Stability

terdapat batasan stability pada perbesaran kapasitas dengan memperpanjang boom yaitu batasan kendaraan untuk dapat beroperasi normal tanpa terguling atau tergeser terhadap bidang lintasan. Apabila kita melihat Gambar 2.8 posisi 3, beban bucket ( P load ) dapat menyebabkan loader terguling kearah depan

Gambar 2.8 Static stability bucket loader

Dengan mengasumsikan bahwa centre of mass gabungan telah ditentukan, dengan pertimbangan bahwa analisis yang akan dilakukan ini hanya untuk membandingan kondisi paling maksimal dari ketiga pembebanan yang diberikan, maka kita dapat menganalisis Akibat beban pada bucket (Pload) dan berat loader yang

bekerja pada titik berat kendaraan ( Wl ) maka akan menimbulkan reaksi pada poros

wheel.

Pload = beban akibat muatan pada bucket

P cw = berat counter weight

Rfront = reaksi yang bekarja pada pusat roda depan

Rnear = reaksi yang bekerja pada pusat roda depan.

Agar terjadi kesetimbangan maka momen yang bekerja pada titik pusat massa harus sama dengan nol. Kondisi terguling dimungkinkan bila ΣMcg tidak sama

menghasilkan jarak maksimal terhadap pusat massa kendaraan. Oleh karena itu biasanya keadaan ini menjadi salah satu pertimbangan dalam perancangan kapasitas bucket.

Gambar 2.9 dan Gambar 2.10 merupakan ilustrasi gaya yang terjadi saat melakukan Breakout Force yang disebabkan tekanan piston hidrolik yang mengakibatkan resultan gaya untuk melakukan gerakan menjugil.

Gambar 2.9 Kondisi pembebanan breakout force pada bucket dan boom

Gambar 2.10 Distribusi gaya tekan piston ke batang penghubung Gaya tekan piston ( F )

F = P x A Dengan:

P = tekanan hidrolik cylinder bucket ( 5,5 kg/mm2 ) (lampiran 3 ) A = Luasan penampang piston ( ∅piston = 110 mm ) ( lampiran 4 )

Sehingga: F = 5,5 x )

4 (π d2

F = 5,5 x 110 ) 4 (π 2

Apabila batang penghubung bergerak melakukan gerak pengerukan, distribusi gaya tekan piston sampai menjadi gaya keruk dapat dianalisis sebagai berikut :

Bila piston melakukan gerak translasi dan menyebabkan batang CE berotasi terhadap titik D sebesar θ1, maka gaya reaksi batang CE dititk E sebesar (F1).

Distribusi gaya di F2 Σ MD = 0

Distribusi gaya di F3

F3 = F2 x Cos θ1

= 69.370,02 x Cos 10 o

Gaya pengerukan yang dialami pada ujung cutting edge F4

Gambar 2.11 Pembebanan breakout force

F4 =

1 2 3

l l F ⋅

Dimana :

F4 = Break-Out Force ( kgf , N)

F3 = Gaya pada tilf hole ( N)

l1 = jarak ujung cutting edge ke pin boom ( = 1460 mm )

l2 = jarak pin boom – pin bucket ( = 387 mm)

F4 =

460 , 1

0,387 x 68.316,13

F4 = 18.108,45 kg

2.3 Bucket yang akan terpasang pada Boom

Bucket yang akan dipasangkan dengan boom set adalah bucket yang telah dimodifikasi untuk batubara dengan kapasitas yang dinaikkan pula. Dengan berat yang telah bertambah dari Origin Bucket WA-420, diharapkan boom mampu untuk menahan beban pertambahan berat.

Dari perhitungan modifikasi bucket yang dilakukan sebelumnya maka didapat berat bucket yang telah dimodifikasi untuk batu bara adalah 2614,24209 kg. Modifikasi yang dilakukan adalah dengan memperpanjang prime plate dari bentangan prime plate origin 2787,15 mm menjadi 2950 mm. Hal ini dipilih karena dengan lebar bucket yang tidak berubah, kemampuan menggali bucket dapat dipertahankan sesuai kemampuan origin-nya.

Data modifikasi bucket origin WA-420 - bucket weight = 2614.24209 kg

- rate load = 4,5 Ton x 0,89 Ton/m3 (density of coal = 0,85 Ton/m3)

= 4 Ton

- total weight = 6,6 Ton

2.4 Tumpuan dan relevansi terhadap program

Perhitungan analisis beban dengan batang dan gaya dalam struktur mayoritas akan berhubungan dengan tumpuan. Tumpuan adalah suatu bentuk alat bantu dalam stuktur dan memiliki tujuan struktur tersebut stabil dalam keadaan sebenarnya dan memiliki kelayakan untuk diterapkan terhadap gravitasi, perilaku benda terhadap terhadap gaya, keamanan struktur terhadap lingkungan, dan lain-lain.

Ada 3 macam tumpuan standar yang dapat kita jumpai dalam perhitungan maupun dalam struktur asli benda, biasa disimbolkan untuk mempermudah penalaran dengan struktur asli. Tiga batang tersebut adalah :

1. Tumpuan jepit 2. Tumpuan roll 3. Tumpuan sendi.

Simbol yang menyertai ketiga tumpuan tersebut yaitu :

1. Tumpuan Roll

2. Tumpuan Sendi

3. Tumpuan Jepit

Analisis sub program dalam CosmosWork dari Solid Works memiliki sarana untuk menentukan tumpuan (Restrain) yang terjadi. Beberapa analisis mengharuskan sarana Restrain ini terpenuhi. Ada beberapa perintah berdasarkan keadaan (Command Condition) yang ada dalam program yang memungkinkan untuk dipilih dan disesuaikan dengan keadaan yang ada. Setiap command condition yang ditunjukkan Gambar 2.12 dapat mewakili struktur tumpuan utama jepit, roll, dan sendi.

Gambar 2.12

Dari keadaan diatas, terdapat beberapa kemungkinan untuk setting tumpuan dalam program SolidWorks. Penggunaan parameter terkadang mengharuskan lebih dari satu untuk dapat menunjang tumpuan jika dilakukan analisis untuk analisis gabungan (Assembly). A C

B

Gambar 2.13 menunjukkan simbol anak panah dalam program COSMOSWORK yang menunjukkan arah dimatikannya pergerakan translasi maupun gerakan rotasi. Panah A, B, dan C walaupun menunjuk ke satu arah sebenarnya juga mematikan pergerakan yang berlawanan dengan panah tersebut. Contoh gambar diatas dapat dikatakan bahwa benda tersebut telah ditumpu dalam tiga garis kerja panah tersebut.

2.5 Metode Elemen Hingga

2.5.1 Konsep Metode Elemen Hingga (Finite Elemen Method)

Dalam melakukan suatu perancangan, terutama elemen mesin, perlu dianalisis tegangan-tegangan maksimum yang bekerja pada elemen tersebut, untuk mengambil kesimpulan apakah rancanagan itu aman atau tidak. Banyak metode yang digunakan untuk menganalisis tegangan yang bekerja pada elemen yang dirancang tersebut. Pemilihan metode antara lain didasarkan pada tingkat kesulitan elemen yang akan dianalisis, baik geometri maupun kondisi beban yang bekerja pada elemen tersebut. Untuk elemen yang sederhana seperti batang aksial, cukup dianalis dengan perhitungan statika struktur biasa. Namun untuk elemen yang kompleks sebaiknya dilakukan dengan metode numerik untuk memperoleh ketepatan hasil yang mendekati keadaan sebenarnya.

setiap bagian tersebut dianalisis besarnya tegangan dan regangan yang terjadi. Dengan metode ini, persoalan yang rumit sekalipun dapat dianalisis dengan ketepatan yang tinggi. Metode ini disebut analisis pendekatan karena kesamaan antara hasil yang didapat dengan kondisi struktur sebenarnya tergantung dengan jumlah elemen atau tingkat pendekatan yng diambil. Metode elemen hingga merupakan perluasan dari metode matrik perpindahan ke analisis struktural. Dimana kondisi global elastis suatu struktur dapat dibagi menjadi elemen-elemen atau diskrit yang saling berhubungan pada titik nodalnya. Kontinuitas tegangan dan perpindahan pada struktur dapat dicari dengan perpindahan titik nodal tersebut.

Untuk menganalisis suatu struktur global dengan metode elemen hingga, maka tahapan-tahapan berikut menggambarkan prosedur pendekatan metode ini : 1. Membagi struktur menjadi sejumlah elemen diskrit dan nodal.

2. Fungsi perpindahan ditetapkan untuk setiap elemen sehingga perpindahan tiap titik bergantung pada perpindahan nodal.

3. Menetapkan hubungan regangan-perpindahan dan tegangan-regangan.

4. Menurunkan matrik kekakuan dan beban ekuivalen pada titik nodal dengan menggunakan prinsip energi.

5. Menentukan persamaan kesetimbangan untuk seluruh sistem

{ } { }{ }

F = k .u . 6. Memecahkan persamaan kesetimbangan agar didapatkan nilai perpindahanya. 7. Menghitung tegangan pada matrik yang diinginkan.2.5.2 Persamaan-Persamaan Dasar Metode Elemen Hingga

Diasumsikan elemen hingga tiga dimensi terletak dalam koordinat kartesius x, y, z memiliki vektor perpindahan :

u = (u, v, w )

dimana u, v, w adalah perpindahan dalam arah x,y, dan z. Jika gaya-gaya yang bekerja ditempatkan dalam vektor b :

(

bx by bz)

b= , ,dimana merupakan komponen gaya (persatuan volume, luas atau panjang) yang bekerja pada titik generik.

z y

x b b

b , ,

Perpindahan nodal dalam elemen arah x, y, z dilambangkan sebagai q. Jika adalah jumlah nodal pada elemen :

en

n

q = (qi) ; i = 1,2,3,…, nen

di mana

qi = ( qxi, qyi , qzi ) = ( ui,vi,wi )

Dengan cara yang sama gaya pada nodal yang dilambangkan sebagai p dapat ditulis dalam bentuk :

p = (pi) ; i = 1,2,…, nen

di mana :

Untuk menggabungkan perpindahan generik dangan perpindahan nodal diperlukan suatu fungsi bentuk perpindahan f sebagai berikut :

u = f . q

Dengan meniferensiasi bentuk perpindahan generik diperoleh hubungan regangan-regangan. Operator fungsi ini dilambangkan dengan matrik d yang disebut matrik operator diferensial linier di mana :

)

Matrik B memberikan regangan pada tiap titik dalam elemen berdasarkan perpindahan nodal.

Dari hokum Hooke didapatkan hubungan tegangan-regangan, yaitu : σ = E . ε

di mana E adalah modulus elestisitas atau modulus young bahan. Hukum hooke ini berlaku sampai batas proporsional bahan.

Maka

σ = E . B . q

2.6 Angka keamanan

Dalam istilah permesinan, angka keamanan adalah faktor yang digunakan untuk mengevaluasi keamanan dari suatu bagian mesin. Kondisi sebuah elemen dalam permesinan terdapat beragam variasi pengaruh yang disebabkan suatu besaran yang berasal dari luar elemen tersebut. Jika elemen tersebut diberi besaran F, yang dapat berupa momen lentur, gaya, tekanan, lendutan, dan pengaruh umum lainnya, maka elemen mesin tersebut akan menahan pengaruh besaran F tersebut. Tetapi jika disuatu titik dimana besaran F tersebut sedikit dinaikkan nilainya dan berakibat terganggunya elemen mesin tersebut, maka batasan ini disebut besaran batas akhir (Fu). Hal diatas dapat dirangkum menjadi rumus :

n =

F

Fu

Fu = batas akhir F = gaya utama n = angka keamanan

Nilai Fu dan F menghasilkan n = 1 jika besarnya sama, dalam keadaan ini berarti faktor keamanan bahan saat menerima beban berada di keadaan aman minimal. Keadaan ini sering disebut margin of safety (batas keamanan) dengan notasi m.

m = n – 1

akibat pengetahuan akan ketidak-tentuan suatu elemen mesin akan reaksi yang mungkin dapat terjadi saat bekerja. Teorinya pendekatan untuk angka keamanan harus dilakukan pertitik sampel, walau akan menghasilkan nilai yang sangat beragam. Pendekatan yang paling umum adalah menganggap bahan homogen sempurna dengan angka keamanan untuk semua elemen mesin dalam struktur.

2.7 Tegangan Dan Regangan Pada Pelat

Sebuah balok yang sisi-sisinya berturut-turut adalah a,b,c,d diberi tegangan tarik secara uniform yang disebarkan pada seluruh permukaannya seperti ditunjukan pada Gambar 2.14

Regangan yang terjadi pada kasus pelat 2 dimensi dinyatakan dalam bentuk :

Berdasarkan toeri elastisitas, hubungan antara regangan dan perpindahan adalah sebagai berikut :

x

Hubungan regangan-regangan tersebut dapat dinyatakan dalam matrik berikut : u

d = matrik operator diferensial linier

⎪

Antara tegangan dan regangan dihubungkan dengan matrik [d], dimana

{

σ(x,y)}

=[ ]

D{

ε(x,y}

. Dalam kasus elastisitas dua dimensi, matrik [d] berdimensi3x3, sedangkan besaran besaranya tergantung dari kondisi elemen. Untuk elemen pelat yang terdapat dua kondisi yaitu plain stress dan plain strain.

Untuk kasus plain stess, yaitu kasus dimana tegangan dalam arah tegak lurus bidang adalah nol, hubungan regangan-tegangan adalah sebagai berikut :

E

E = Modulus elastisitas Young G = Modulus geser

Persamaan-persamaan di atas bila dinyatakan dalam bentuk matrik identik dengan bentuk berikut :

⎪

Dengan menata kembali persamaan hubungan tegangan-regangan di atas, dapat diperoleh matrik global untuk tegangan

⎥

Dengan mengeliminasi σz dan menyelesaikan maka diperoleh hubungan tegangan –tegangan untuk kasus plain strain sebagai berikut :

xy

mesin akan hilang setelah terjadinya deformasi yang permanen. Dengan demikian yielding dapat dianggap suatu kegagalan.

2.8.1 Teori tegangan normal maksimum

2.8.2 Teori energi distorsi

Teori kegagalan ini juga disebut teori energi geser (shear energi theory) dan teori Von Misses-Hencky. Untuk bahan-bahan yang ulet (daktil) dalam menganalisis kegagalan yang terjadi teori kegagalan Von Mises biasanya banyak dipergunakan. Teori ini muncul dari hasil observasi bahwa suatu elemen mendapat tegangan tarik dan tekan yang sama (hidrostatis) mempunyai kekuatan yield yang lebih tinggi dibandingkan kekutan yang diperoleh dari pengujian tarik. Tekanan hidrostatis terjadi bila suatu materi diberikan tekanan dalam arah tiga sumbu dengan besar tekanan yang sama besarnya (Perencanaan Teknik Mesin, Shiglie, jilid 1, hal 238). Hal ini menunjukkan bahwa yielding tidak hanya merupakan suatu fenomena yang berkaitan dengan apakah bahan tersebut ditarik atau ditekan, tetapi lebih dari itu yielding berkaitan dengan distorsi suatu elemen yang mendapat tegangan

σ

avσ

avσ

2σ

1σ

3

σ

av

σ

3-avσ

1-av(c) (b)

(a)

σ

2-av(a) Elemen dengan tergangan pada ketiga arah sumbu yang mengalami perubahan volume maupun perubahan sudut.

(b) Elemen menerima tegangan tarik hidrostatis hanya menerima perubahan isi.

(c) Elemen menerima distorsi sudut tanpa perubahan volume.

Untuk Gambar 2.16 b menunjukkan suatu elemen yang bekerja tegangan – tegangan yang diatur sehingga σ1 > σ2 > σ3 sehngga kerja per satuan kubus pada

salah satu sisi utama :

un =

uv =

[

1 2 2 3 2 1]

Sehingga besarnya energi distorsi adalah : Ud =

Maka kriteria kegagalan yang akan muncul :

2σyeild2 =

(

) (

) (

)

Kriteria ini menyatakan permulaan terjadinya yield pada suatu keadaan tegangan tiga sumbu. Atau dapat dituliskan tegangan Von Mises pada keadaan tegangan dua sumbu sebagai berikut :

Untuk kasus tegangan Von Misses 3 sumbu :

3.1 Data dan Dimensi Boom Original

Boom yang akan dianalisis di bab ini adalah boom wheel loader origin WA420, dengan bucket yang memiliki rate 4,5 m3 (modif), dan kapasitas angkut mencapai 4 ton, untuk pengangkutan batu bara. Boom tipe ini mempunyai dimensi standar panjang 3050 mm dan lebar 1543 mm, terdiri dari komponen pendukung yang menunjang pergerakan dan kekuatan bucket. Komponen-komponen utama menggunakan material SM7aYA dengan kekuatan yield (σyeild) sebesar 390 MPa.

Data boom yang dianalisis disajikan pada Gambar 3.1.

Gambar 3.1 Data boom set

Material : SM7aYA

Density : 7200 kg/m3 Yield Point (σy) : 390 N/mm2

Panjang : 3055 mm Tebal (t) : 55 mm Bentangan : 2787,15 mm Volume : 68618096,24 mm3

Berat : 494050,29 g

2. Link

Material : SM7aYA Density : 7200 kg/m3 Yield Point (σy) : 390 N/mm2

Panjang : 1745 mm Tebal (t) : 170 mm

Bentangan : 1815010,94 mm Volume : 63940201,73 mm3

Material : SM7aYA Density : 7200 kg/m3 Yield Point (σy) : 390 N/mm2

Tebal (t) : 75 mm

Volume : 4022903,68 mm3 Berat : 28964,91 g

4. Mid Cross Link

Material : SM7aYA Density : 7200 kg/m3 Yield Point (σy) : 390 N/mm2

Surface Area : 1603863,28 mm Volume : 84860915,5 mm3

Rangkuman informasi material disajikan pada tabel 3.1

Tabel 3.1 Tabel informasi fisik material boom

No Material Part Item Massa Unit Volume Unit

1 SM 7a YA Lift Arm 494050,29 gram 68618096,24 mm3

2 SM 7a YA Mid Cross Link 610998,5 gram 84860915,5 mm3

3 SM 7a YA Link Bucket 28964,91 gram 4022903,68 mm3

4 SM 7a YA Vertical Link 460369,45 gram 63940201,73 mm3

5 multiple Dump Cylinder

6 multiple Lift Cylinder

7 xx alloy Estimated Pin

8 xx alloy Estimated Ring

3.2 Kondisi Pembebanan pada Masing-Masing Kasus

Besarnya beban pada masing-masing kasus didasarkan pada perhitungan pergerakan boom set yang mendukung pergerakan bucket saat menangani material. Analisis yang dilakukan menggunakan permodelan elemen hingga bantuan program COSMOS WORK yang merupakan program berbasis metode elemen hingga. Struktur material boom set termasuk material yang ulet dan dianggap solid. Tegangan yang dihasilkan adalah tegangan dengan nilai Von Mises Stress. Dengan demikian dalam analisis ini digunakan kriteria kegagalan Von Mises atau energi distorsi maksimum untuk perhitungan dan analisis faktor keamanan.

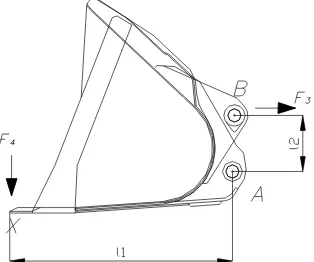

Kondisi pembebanan boom karena breakout force ditunjukan pada Gambar 3.2, dan Gambar 3.3 untuk kondisi bucket. Beban yang terjadi diletakan pada ujung bucket link. Kondisi ini menjadi beban yang akan dianalisis karena bucket link dan vertical link bekerja menjugil material yang akan dimuat. Analisis dilakukan pada posisi pertama bucket akan menjugil material batu bara. Dengan nilai beban untuk cutting edge dan bucket sebesar 18,5 Ton (Kusmanjati, 2006).

sendi

beban

gaya resultan sendi

roll

Gambar 3.2 Kondisi beban statis

kondisi ini dianggap sebagai inputan kondisi batas yang dilakukan dalam menentukan besar letak pembebanan pada kasus ini. Dari Gambar 3.3 kondisi batas resistance (tumpuan) dimodelkan untuk tumpuan A dimungkinkan untuk melakukan gerak rotasi (pin) tanpa melakukan gerak pengangkatan ( X = fixed ; Y = fixed ; Z = rotasi ) , sedangkan tumpuan B menahan beban rotasi arah horizontal sehingga dapat didekati dengan model roll.

Permodelan eleman hingga untuk kasus diatas ditunjukkan pada Gambar 3.4. Permodelan di atas menggunakan bucket untuk bantuan analisis, maka terdapat 61739 nodal, dan 33118 elemen. Karena pergerakan boom dianggap statis, maka lift arm menerima gaya berat dari bucket ditambah dengan break out force yang terjadi.

Kondisi pembebanan karena berat material (payload) ditunjukan pada Gambar 3.5a posisi 3, dengan sudut 70o dari posisi breakout force. Beban yang terjadi terdistribusi merata, kondisi ini dimungkinkan pada saat material terkumpul penuh mengisi bucket sehingga menimbulkan reaksi pada kedua tumpuan. Dengan nilai beban (w) sebesar 4 Ton (Kusmanjati, 2006), dalam arah normal permukaan prime plate bucket.Permodelan elemen hingga untuk kasus payload ditunjukkan di Gambar 3.5b dan terdapat 61739 nodal, dan 33118 elemen

Gambar 3.5b Model mesh saat payload

3.3 Tegangan dan Defleksi pada Boom

Hasil yang akan didapatkan adalah nilai tegangan ( stress ) dan displacement. Tegangan ini digunakan untuk menganalisis kegagalan pada setiap komponen bucket. Dimana dalam diagram tegangan yang terjadi dapat diketahui bagian dari struktur yang kritis dan bagian yang mengalami kegagalan .

Gambar 3.6 Distribusi tegangan payload

Tabel 3.2 Distribusi tegangan Von Mises Payload pada komponen utama

Destination N/mm2

No Part item Node X mm Y mm Z mm Max Min

1400 1399 1113,2 -119,56 44329768

1 Lift Arm 2518 -618,29 -820,76 -121,32 144707 57244 -221,98 -11,492 -558,82 18289346

2 Mid Cross link 57840 375,49 14,351 -648,82 83260,96 13865 -601,37 -628,53 -611,32 27989712

3 Link Bucket 14210 -86,298 -912,83 -662,88 254468,3 19883 -247,75 -8,7247 -733,82 14726086

Destination mm No Part item Node X mm Y mm Z mm Max Min

1191 -763,41 -1071,3 -93,818 0,843

1 Lift Arm 192 1412,9 1148 -148,82 0

59724 -336,26 -110,8 -558,82 0,544

2 Mid Cross link 61356 355,99 38,126 -523,82 0,334

13568 -607,2 -717,49 -686,32 0,805

3 Link Bucket 14505 -31,759 385,54 -733,82 0,354

18076 -188,03 -995,1 -563,82 0,782

4 Vertical Link 14505 -31,759 385,54 -733,82 0,354

Destination FOS No Part item Node X mm Y mm Z mm Max Min

3525 327,61 -181,12 -1148,8 100

1 Lift Arm 3909 1399 1114,4 -1203,8 9,06

1 375,49 14,351 -148,82 100

2 Mid Cross link 57244 -221,98 -11,492 -558,82 21,32

13540 -176,34 -919,36 -611,32 100

3 Link Bucket 13865 -601,37 -628,53 -611,32 13,93

13540 -176,34 -919,36 -611,32 100

4 Vertical Link 19883 -247,75 -8,7247 -733,82 26,48

Bagian yang mengalami tegangan yang lebih akan ditunjukkan melalui simbol gradasi warna yang dibantu dengan penunjukan arti bilangan terhadap warna (legend). Gambar 3.6 menunjukkan perbedaan tingkatan tegangan yang ditunjukkan dengan warna biru untuk tegangan yang terkecil. Hal yang sama juga berlaku untuk Gambar 3.7 yang memiliki alur warna dengan arti yang sama. Kondisi di atas menunjukkan bahwa tegangan maksimum terjadi pada bagian lift arm dengan tegangan yang dialami sebesar 44335960 N/mm2 (44,3 Mpa). Analisis kegagalan dilakukan dengan melihat faktor keamanan (Factor of Safety) terhadap yield material. yang menghasilkan nilai terkecil 9,06 yang berada di bagian lift arm.

3.3.2 Kasus 2 : pembebanan breakout force

komponen utama boom terdapat dalam Tabel 3.5.

Gambar 3.8 Distribusi Tegangan Von Mises

Tabel 3.5 Distribusi tegangan Von Mises akibat pembebanan breakout force pada komponen utama

Destination N/mm2

No Part item Node X mm Y mm Z mm Max Min

3907 1446,5 1066,9 -1203,8 291105056

1 Lift Arm 6687 1218,8 735,42 -1176,3 2753347,25

57244 -221,98 -11,492 -558,82 859530000

2 Mid Cross link 59524 221,18 -155,87 -655,89 4342763,5

13882 -168,58 -895,78 -611,32 410233984

3 Link Bucket 13717 -166,87 -993,96 -644,79 5585400,5

19883 -247,75 -8,7247 -733,82 707445248

Destination mm No Part item Node X mm Y mm Z mm Max Min

5005 -763,41 -1071,3 -1203,8 6,058

1 Lift Arm 3642 1480,1 1080,9 -1148,8 0

57876 -346,27 -66,891 -778,82 2,057

2 Mid Cross link 61280 389,94 -115,95 -648,82 0,021

13837 4,802 -747,39 -648,99 4,802

3 Link Bucket 13612 -362,8 -765,87 -611,32 3,441

18950 -178,27 734,28 -608,82 6,659

4 Vertical Link 17398 15,82 -119,21 -648,82 0,112

FOS (Factor of Safety)

Destination FOS No Part item Node X mm Y mm Z mm Max Min

3637 334,33 -378,18 -1148,8 100

1 Lift Arm 3652 -689,42 -976,04 -1148,8 0,91

58093 224,69 -169,38 -1098,8 89,8

2 Mid Cross link 57244 -221,98 -11,492 -558,82 0,46

13606 -87,506 -970,49 -611,32 69,1

3 Link Bucket 13596 -675,37 -678,25 -611,32 0,95

18940 -178,27 734,28 -586,32 100

4 Vertical Link 19847 -247,75 -8,7247 -563,82 0,55

Berdasarkan analisis kekuatan boom original dapat disimpulkan bahwa kekuatan boom WA-420 terhadap aplikasi bucket modifikasi dan material batu bara dikatakan tidak aman dari kegagalan. Oleh karena itu, perlu dilakukan modifikasi penguatan yang diharapkan mampu mendukung kinerja bucket dengan kapasitas baru. Setelah penguatan di bagian kritis, dilanjutkan dengan peningkatkan efisiensi dimensi boom set tanpa menurunkan kekuatan bahan terhadap beban. Hal ini mendasari modifikasi boom set agar tercapai efisiensi yang dianggap maksimal dari boom set dalam menjalankan fungsinya.

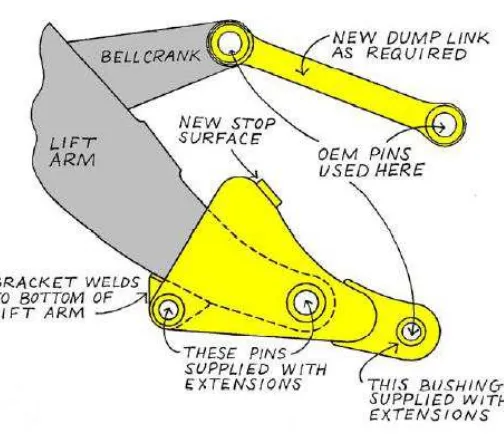

Metode modifikasi boom set dilakukan dengan cara trial and error untuk mencapai padu padan yang seimbang antara efisiensi dimensi dengan berbagai tegangan yang dihasilkan. Cara yang ditempuh yaitu dengan mengubah bentuk bucket link, menambah dimensi pada ujung lift arm, mengurangi berat vertikal link dan mid cross link. Bentuk umum dari loader yang lain dijadikan sebagai acuan dan modifikasi boom set dilakukan secara seimbang supaya titik berat tetap di tengah. Jumlah massa di beberapa bagian dikurangi mengingat di beberapa bagian nilai tegangan sangat memungkinkan untuk dilakukan langkah modifikasi tersebut..

4.1 Dasar Modifikasi

Dasar modifikasi untuk mendukung peningkatkan kapasitas bucket dilakukan dengan mempertimbangkan beberapa faktor, antara lain: tujuan

modifikasi (mendukung bucket baru), keamanan terhadap tipping, dan kekuatan struktur boom set terhadap pengurangan jumlah massa.

4.1.1 Peningkatkan kekuatan bagian kritis

Peningkatan kekuatan bagian kritis pada ujung boom dan link bucket dilakukan dengan menambah dimensi bagian tersebut. Penambahan tebal arah melintang tidak dilakukan mengingat tempat terpasang ujung bucket hampir berhimpit dengan breaket down dari bucket. Link bucket dimodifikasi dengan jalan meluruskan bagian berradius di bagian tengah. Vertical link mengalami pengurangan di badan atas dan bawah. Mid cross link mendapat pengurangan bagian belakang dan penambahan face fillet ujung penyangga.

Berikut adalah ilustrasi bucket setelah dimodifikasi. Garis merah adalah dimensi sebelum dimodifikasi.

1. Link Bucket

Massa Volume Survace area

Original

2. Vertical Link

Massa Volume Survace area

Original

Modifikasi 378132,80 g 52518443,95 mm3 2030980,99 mm2

3. Mid Cross Link

Massa Volume Survace area

Original

Modifikasi 530191,84 g 73637755,49 mm3 1515432,54 mm2

4. Mid Cross Link

B

Massa Volume Survace area

Original

Modifikasi 465872,40 64704500,27 mm3 2920489,75 mm2

Berat keseluruhan komponen utama setelah modifikasi adalah 1415647,8 g. Pengurangan yang terjadi setelah modifikasi yaitu sebesar 2088433,44 g - 1881520,2 g = 206913,24 g. Pengurangan dilakukan di daerah yang diperkirakan aman, dan mungkin dilakukan oleh bagian disassembly, pemotongan permesinan, pengelasan, finishing, dan reassembly.

4.1.2. Keamanan terhadap tipping

Data standar bucket origin WA420 (with teeth) - bucket weight = 2479,470 kg

- rate load = 3900 m3 x 1,0 Ton/m3 (density of soil = 0,95 Ton/m3)

= 4290 kg

- total weight = 6.769 kg

- max. distance from tire (wheel) = 813 + l mm

- momen yang dihasilkan = 6.769 ( 813 + l ) kg mm

Gambar 4.1 Jarak dari pusat titik berat bucket origin ke pusat roda depan

Untuk mendapatkan berat bucket yang memenuhi kriteria agar tidak terjadi tipping maka berat dari bucket modify harus memenuhi syarat sebagai berikut :

(manual design PT United Traktor Pandu Engineering, Cikarang )

Maksimal New Bucket Weight=(0,5xTS)−(NewbucketVolumxSG)+(OriginalBucketweight)

Dimana :

TS = Static Tipping Capacity ( Full Turn 40 degree, lampiran 3 ) SG = Spesific Grafity of Coal

Maksimal New Bucket Weight = (0,5x11820)−(4,5x0,89)+(1690)

= 3.595 kg

Perhitungan di atas akan dijadikan sebagai acuan untuk menentukan berat total bucket baru. Dengan aturan bahwa berat bucket baru tidak boleh melebihi 3.595 kg. Berdasarkan rencana awal bahwa modifikasi dilakukan pada prime plate dengan menambah bentangan plate menjadi 2950 mm, modelling new design dilakukan dengan mempergunakan program SOLID WORKS dengan memasukkan massa jenis material SM490YA sebesar 7,8x10-6 kg/mm3

Gambar 4.2 Jarak dari pusat titik berat bucket modify ke pusat roda depan

Data Modifikasi Bucket Origin WA420 - bucket weight = 2614,24209 kg

- rate load = 4,5 Ton x 0,85 Ton/m3 (density of coal = 0,85 Ton/m3)

= 4 Ton

- max distance from tire (wheel) = 812,48 + l

- momen yang dihasilkan = 6600 (812,48 + l) kg.mm

Momen yang dihasilkan untuk bucket baru lebih kecil dari bucket standar maka analisis terhadap tipping stability bucket baru dapat dikatakan aman. Boom modifikasi ternyata juga menggeser titik berat keseluruhan boom dan bucket secara sumbu xmendekati main body ( titik berat loader) sejauh 27 mm, sehingga ikut menambah stabilitas. Setelah analisis terhadap tipping, selanjutnya pemeriksaan dilakukan terhadap kekuatan (boom strength).

4.1.3. Kekuatan struktur boom modifikasi

Setelah dilakukan modifikasi pada bucket dengan memperbesar kapasitas muat, diharapkan tegangan yang terjadi pada struktur bucket tidak melebihi nilai kritis dari bahan (yield point). Hasil analisis tegangan pada bucket modifikasi untuk masing-masing kasus dianalisis sebagai berikut.

4.1.3.a Kasus 1: pembebanan Payload untuk boom modifikasi

CosmosWorks diperoleh 898787 elemen dan 898989 nodal. Hasil yang ditampilkan berupa gambar untuk menunjukkan gradasi warna yang mewakili nilai hasil analisis, dan tabel yang menunjukkan angka pasti dari titik yang dipilih untuk ditunjukkan nilainya.

Gambar 4.3 Distribusi Tegangan Von Mises pembebanan payload

Tabel 4.1 Distribusi tegangan Von Mises akibat pembebanan payload komponen utama

Destination Von Mises N/mm2 No. Part item Node X mm Y mm Z mm Max Min

1165 1857,3 1725,2 -218,2 23564936

1 Lift Arm 676 172,25 -692,9 -187,58 248658,7

6145 470,33 319,87 402,42 3745970,3

2

Mid Cross

Link 6164 983,39 543,94 312,42 97301,6

2140 52,244 -190,16 349,92 2739216,5

3 Link Bucket 2094 523,69 -437,71 321,02 52443,7

2206 343,75 389,86 397,42 2476752,3

4 Vertical Link 2521 513,39 1180,6 272,42 15,5

set. Pada kasus payload tegangan terbesar yang terjadi sebesar 236 MPa yang dialami lift arm. Nilai ini masih berada di bawah batas ijin kekuatan bahan untuk luluh dari material SM490YA sebesar 390 MPa. Sehingga dapat dikatakan boom aman dari pembebanan payload.

Gambar 4.4 Ilustrasi nilai angka keamanan pembebanan payload

Tabel 4.2 Nilai angka keamanan pembebanan payload komponen utama

Destination Von Mises N/mm2 No Part item Node X mm Y mm Z mm Max Min

626 852,97 279,9 -187,58 100

1 Lift Arm 1165 1857,3 1725,2 -218,2 16,6

1 462,94 403,26 162,42 100

2 Mid Cross link 6218 775,09 475,15 233,9 100

2156 -85,653 -208,53 311,67 100

3 Link Bucket 2072 510,26 -468,7 274,92 100

2 462,94 403,26 222,42 100

4 Vertical Link 2606 497,79 -466,2 261,62 100

bucket modifikasi saat melakukan pengoperasian angkatan material maksimal keatas ( payload ).

4.1.3.b Kasus 2 : pembebanan Breakout force untuk boom modifikasi

Gambar 4.5 Distribusi tegangan Von Mises pembebanan breakout force

Tabel 4.3 Distribusi tegangan Von Mises akibat pembebanan breakout force pada komponen utama

Destination Von Mises N/mm2

No Part item Node X mm Y mm Z mm Max Min

1495 817,79 682,99 -403,83 213449504

1 Lift Arm 897 1858,6 1916,2 -368,37 1872026

5 363,76 537,54 41,633 359220896

2 Mid Cross link 122 730,42 473,51 631,63 4812403

2565 428,79 -289,98 169,13 152902608

3 Link Bucket 2513 463,05 -418,8 169,13 8353688

3060 514,97 743,02 91,633 362988448

Gambar 4.6 Ilustrasi grafis angka keamanan breakout force

Tabel 4.4 Nilai keamanan dari breakout force pada komponen utama

Destination FOS No. Part item Node X mm Y mm Z mm Max Min

897 1858,6 1916,2 -368,37 100

1 Lift Arm 1495 817,79 682,99 -403,83 1,927

122 730,42 473,51 631,63 81,041

2 Mid Cross Link 5 363,76 537,54 41,633 1,801

2513 463,05 -418,8 169,13 46,686

3 Link Bucket 2565 428,79 -289,98 169,13 2,551

2779 473,58 -455,02 171,63 100

4 Vertical Link 3060 514,97 743,02 91,633 1,742

Berdasarkan Gambar 4.5 dan Tabel 4.4, pada kasus beban breakout force dengan bucket dan boom modifikasi, mampu diatasi oleh boom set dengan nilai tegangan maksimal yaitu 362,3 Mpa, dengan angka keamanan sebesar 1,742. Pada kasus payload tegangan terbesar yang terjadi sebesar 236 MPa yang dialami lift arm. Nilai ini masih berada dibawah batas ijin kekuatan bahan untuk luluh (σy)

5.1 Kesimpulan

Berdasarkan hasil analisis yang dilakukan terhadap kekuatan struktur boom WA-420 origin dengan titik luluh 390 N/mm2 dalam mendukung bucket kapasitas baru dengan material angkut batu-bara, diperoleh hasil yaitu saat pembebanan payload, tegangan berada di bawah titik luluhnya sehingga dapat dikatakan mampu mendukung bucket untuk kondisi payload. Namun untuk kondisi breakout force, tegangan di hampir semua bagian boom set melebihi titik luluhnya yaitu 410 Mpa di bagian Link Bucket, 707 Mpa dibagian Vertical Link, dan 859 Mpa dibagian Mid Cross Link.

Berdasarkan hasil analisis boom original, maka modifikasi dilakukan untuk memperkuat bagian yang lemah. Bagian yang dimodifikasi yaitu Link Bucket, Vertical Link, Lift Arm, dan Mid Cross Link. Hasil analisis menunjukkan nilai tegangan maksimum sebesar 213 Mpa di bagian Lift Arm, 359 Mpa di bagian Mid Cross Link, 152 Mpa di bagian Link Bucket, dan 362 Mpa di bagian Vertical Link. Hasil analisis tegangan boom modifikasi tersebut menunjukkan bahwa boom set sudah mampu untuk menunjang kondisi breakout force, dan secara keseluruhan mampu mendukung kinerja bucket modifikasi untuk melakukan pekerjaan. Pengurangan bobot hasil modifikasi boom didapatkan pengurangan sebesar 1881520,2 gram dan bobot total boom set menjadi 206913,24 gram.

5.2 Saran

Pemilihan wheel loader yang sesuai dengan beban kerja adalah salah satu hal yang sangat mutlak dilakukan. Pemilihan dilakukan dengan mempertimbangkan kemudahan perangkat sekunder dan spare part yang mudah didapat pula. Modifikasi sederhana untuk meningkatkan faktor keamanan dapat dilakukan dengan cara menambah komponen counter weight maupun penggantian boom set standar pabrik, jika pertimbangan lebih efektif terhadap waktu dan tenaga.

Penyelesaian dalam bentuk program Cosmosworks, menggunakan metode beban statis dalam analisisnya, diharapkan adanya penelitian lebih lanjut untuk memakai analisis beban dinamis, mengingat bervariasinya beban yang diterima wheel loader saat bekerja.

Universitas Sanata Dharma, Yogyakarta

Popov,E.P.,1996, Mekanika Teknik, Edisi Kedua, Penerbit Erlangga, Jakarta. Rohmanhadi, 1987, Alat-Alat Berat dan Penggunaannya, Penerbit Departemen

Pekerjaan Umum, Jakarta

Shiegley,J.E.,1986, Perencanaan Teknik Mesin, Edisi Keempat, Penerbit Erlangga, Yogyakarta.

Suryadharma H., 1998, Alat-alat Berat, Universitas Atmajaya, Yogyakarta Susatio, J., 2004, Dasar Metode Elemen Hingga, Penerbit Andi, Yogyakarta. Anonim, Shop Manual Book Komatsu, UTE Cikarang

Anonim, 2005, Specification & Application Handbook by Komatsu, Edisi 24, http://www.Komatsu/catalog.html, tanggal akses 2 Desember 2005.