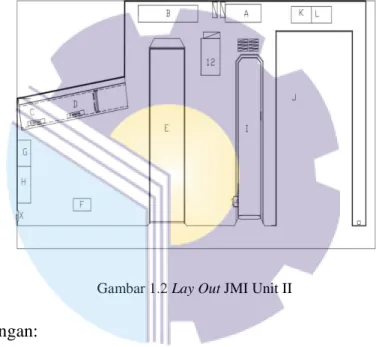

Setiap departemen di PT.Janata Marina Indah dikepalai atau dipimpin oleh seorang Direktur Produksi dan Teknik yang membawahi kelima departemen tersebut diatas. Berikut penjelasan lebih lanjut mengenai tata ruang di Unit II PT Janata Marina Indah (JMI).

DESKRIPSI KEGIATAN SELAMA KERJA PRAKTEK

Setelah sampai di lapangan, kami langsung diminta menemui Pak Agung Kusuma selaku pembimbing magang untuk bertemu dengan bagian PMK & K3 terlebih dahulu sebelum melakukan kegiatan di lapangan. Setelah mendapat arahan, kami langsung menemui Bapak Joko selaku ketua PMK & K3 di ruang kerjanya untuk memastikan bahwa kami akan melaksanakan kegiatan kerja praktek di PT. Oleh karena itu, sebelum terjun ke lapangan, kami diminta untuk memakai alat pelindung diri seperti baju safety, sepatu safety dan helm safety.

Selain itu, mengingat masih dalam situasi pandemi corona, kami juga diminta untuk tetap mematuhi protokol kesehatan dengan menggunakan masker saat melakukan pekerjaan di sekitar lingkungan kerja PT. Makanya kami bertemu Pak Joko pada pagi hari sekitar pukul 09.00 WIB lalu kami diajak turun ke lapangan mengikuti pengerjaan dermaga pemakaman. Pada hari ini, Pak Heri mengajak kami untuk melihat proses pemasangan kembali marine propeller Kumala setelah dilakukan perbaikan.

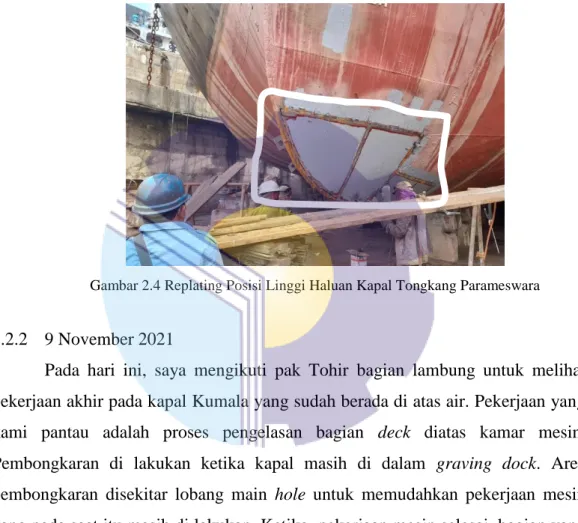

Pada hari ini saya mengikuti Pak Tohir ke lambung kapal untuk melihat hasil akhir kapal Kumala sudah di atas air. Pembongkaran area di sekitar lubang utama untuk memudahkan pekerjaan pemesinan yang masih dilakukan pada saat itu. Pada hari ini, saya mengikuti Pak Khamdan untuk melihat proses persiapan awal sebelum mengerjakan lambung kapal.

Setelah semuanya aman, titik-titik tersebut kemudian ditandai untuk pelat ulang, yang kemudian menjadi pelat yang dibongkar. Area bongkar pelat berada pada posisi bilga track dengan nomor rangka 75-80 dengan panjang pelat 4,5 m dan lebar 0,6 m. Lokasi tempat bongkar plat masih berada di jalur port bilge kapal dengan nomor rangka 60-65.

Pada hari ini saya kembali ke dermaga kubur dan melihat progress proses pelapisan ulang yang dilakukan sehari sebelumnya. Pada hari ini, di pagi hari, saya kembali diminta untuk melihat poin replating apa yang dilakukan oleh mr. Aprizal sebagai pengawas lapangan selesai. Pada hari ini, saya kembali diinstruksikan oleh pengawas lapangan untuk memeriksa titik reposisi mana yang diperiksa oleh Vacuum Test.

Pada hari ini saya melihat salah satu pekerjaan perbaikan mesin yaitu pembongkaran pipa dada laut di kapal KM Tidar. Pada hari ini saya bersama Pak Mumun melakukan service salah satu klep di kapal KM Tidar. Pada hari ini saya ditugaskan oleh seorang supervisor di lapangan untuk mempelajari tentang ukuran valve.

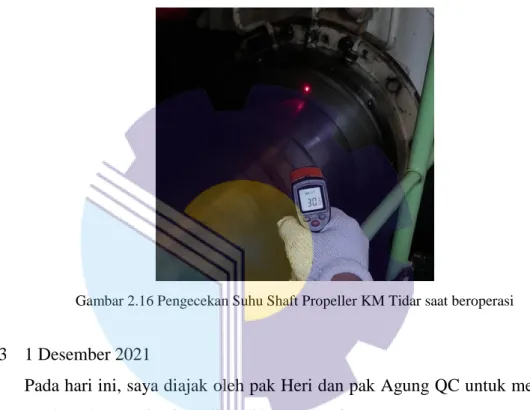

Pada hari ini saya diinstruksikan oleh pengawas lapangan untuk hadir di bagian QC yaitu pada kesempatan ini dipimpin oleh Bpk. Hermawan Lugas untuk melakukan kegiatan sea trial di atas kapal KM Tidar. Temperatur yang terpantau pada temperature gauge saat poros propeler berjalan berada pada kisaran 29°C hingga 31°C. Pada hari ini, Bpk. Heri dan Bpk. Agung QC mengajak saya untuk melihat proses pembongkaran Flend Clutch pada mesin KM.

Pada hari ini poros yang dilepas adalah poros propeler sebelah kanan yang bermasalah dengan V-Bracket.Pada hari ini saya melihat lanjutan pelepasan tali poros kapal Kirana III yang sebelumnya tidak lepas sepenuhnya. Saat sebagian poros keluar, ujung poros ditopang dengan beban menggunakan crane di atas dermaga penguburan.

Setelah poros dilepas, poros tidak diangkat di atas dok gali, melainkan hanya diletakkan di atas blok penghenti di dok gali. Pada hari ini kami kembali mengikuti Bpk. Disini dan mr. Agung QC untuk melihat proses uji penetrasi pada baling-baling baling-baling yang telah diperbaiki sebelumnya. Pada tahap ini baling-baling baling-baling dapat dianggap telah lulus uji, sehingga dapat dilanjutkan ke proses penyeimbangan.

Baling-baling baling-baling yang sebelumnya telah diperbaiki dan diseimbangkan, langsung diturunkan ke dasar galangan kapal dengan menggunakan crane untuk dipasangkan pada poros kapal.

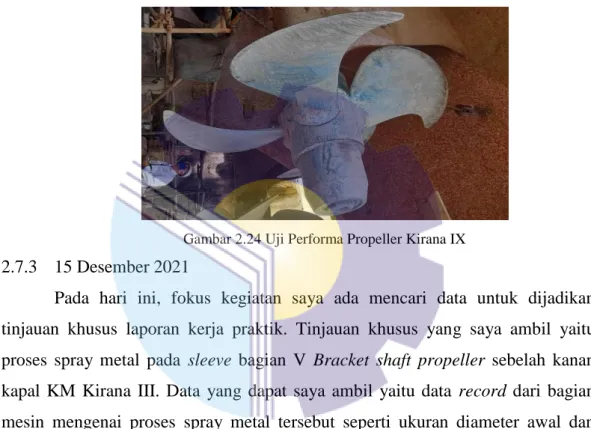

Pada hari ini saya diundang oleh Pak Heri dan Pak Agung untuk menyaksikan proses pengujian performance Control Pitch Propeller (CPP) di sisi kanan dan kiri kapal KMP Kirana IX. Setelah dilakukan pengujian ternyata baling-baling Kirana IX masih dalam kondisi baik, sehingga tidak perlu dilakukan perbaikan atau pelepasan. Hari ini fokus kegiatan saya adalah mencari data untuk dijadikan review khusus laporan kerja praktek.

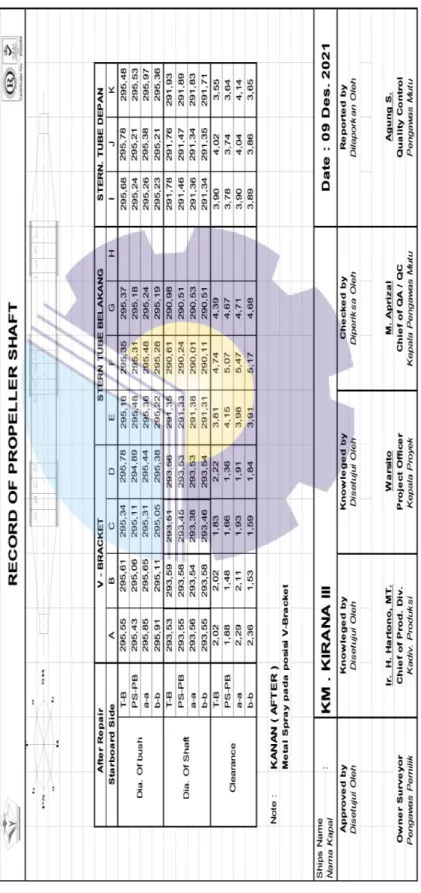

Review khusus yang saya lakukan adalah proses penyemprotan logam pada bagian lengan baling-baling poros V Bracket di sisi kanan kapal KM Kirana III. Data yang saya dapat adalah data rekaman dari bagian mesin yang berhubungan dengan proses penyemprotan logam, seperti ukuran diameter awal dan berapa banyak tambahan ketebalan selongsong untuk disemprot. Pada hari ini, Pak Heri mengajak kami melihat pemeriksaan loker rantai atas permintaan pemilik kapal KM Kirana IX.

40 bertemu dengan Pak Tohir dan kemudian menjelaskan tentang konstruksi yang biasa digunakan pada kemudi kapal. Pada rudder kapal, karena memiliki ruang yang kecil dan tidak dapat dimasuki oleh manusia maka digunakan metode pengelasan spot welding.

Pada hari ini, karena cuaca buruk, kami diperintahkan untuk tetap berada di kantor dan melanjutkan pembuatan laporan. Pada hari ini saya didatangi oleh mr. Lugas QC diundang untuk melihat dan mengecek hasil las pada konstruksi pisang yang akan dipasang di kapal KM Kirana IX. Pada hari ini kami memiliki mr. Mengikuti Lugas QC untuk melakukan kegiatan vacuum test di area replating dek kapal MT Triaksa.

Proses pengujian vakum menggunakan tekanan 10 bar dan hasilnya menunjukkan tidak ada kebocoran di salah satu titik las yang tumpang tindih.

Hari ini kita ikuti Pak Tohir untuk melihat penambahan build paling kuat di kapal KMP Dharma Kartika VII. Kami pun mengikuti Pak Tohir hari itu untuk melihat kapal KMP Dharma Kartika VII dan literatur peluncuran kapal menggunakan airbag. Persiapan yang biasa dilakukan adalah pada saat kapal hendak diturunkan dan masih berada di stand blok penahan, airbag yang belum diberi tekanan dikerahkan di setiap titik sesuai letaknya yang benar.

Setelah berada di posisi yang tepat, kantung udara kemudian dikompresi secara bersamaan hingga kapal berdiri di atas masing-masing kantung udara. Hari itu kami langsung turun ke lapangan untuk melihat proses undocking kapal Dharma Kartika VII. Proses unmooring kapal terlebih dahulu dilakukan dengan membersihkan area dermaga tambat dari sisa-sisa pekerjaan yang dilakukan.

Dalam hal ini dermaga bertanggung jawab dan langsung mengontrol keadaan pintu bank. Pada saat pengeringan digunakan 3 mesin pompa utama dengan kecepatan atau daya untuk pompa 3000 M³/jam. Dengan kapasitas pompa yang ada, estimasi waktu yang dibutuhkan untuk mengeringkan kolam penimbunan berkisar antara 4-5 jam.

Pada hari ini, saya pergi ke dermaga kuburan untuk mengukur dimensi blok pemberhentian dan jarak antar blok untuk melengkapi data penilaian khusus. Balok-balok di dermaga kuburan disusun sesuai dengan tumpuan kapal yang diperlukan. Balok ini terdiri dari balok beton setinggi 100cm, balok kayu keras 20cm, dan balok kayu lunak 15cm.

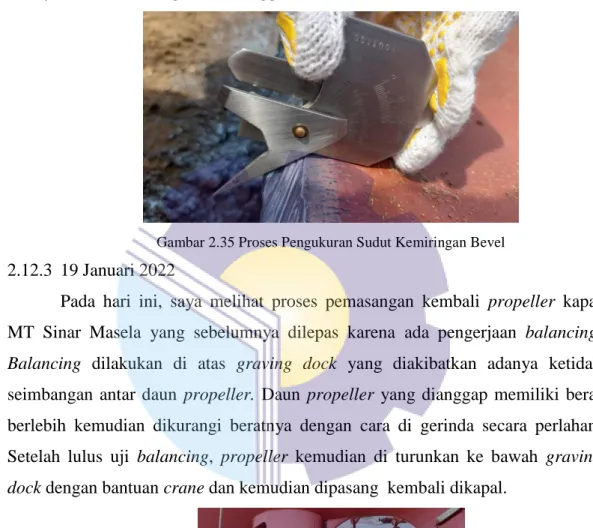

Hari ini kami ikut serta dalam pengecekan dan pengukuran sudut kemiringan swash plate di kapal Sinar Masela yang di kelola langsung oleh Bapak Lugas. Hari ini saya melihat proses pemasangan kembali baling-baling MT Sinar Masel yang dilepas tadi untuk balancing. Bilah baling-baling yang dianggap kelebihan berat badan kemudian dikurangi bobotnya dengan penggilingan lambat.

Setelah melewati uji keseimbangan, baling-baling kemudian diturunkan ke dasar dermaga penguburan dengan bantuan derek dan kemudian dipasang kembali di atas kapal. Untuk proses masuknya kapal, hal yang paling penting tentunya sebelum kapal masuk adalah persiapan dari pihak galangan dan kapal. Salah satu hal yang disiapkan oleh pihak galangan kapal adalah penataan bantalan untuk dudukan kapal, sebelumnya kapal harus menyerahkan dokumen-dokumen yang dipersyaratkan oleh pihak galangan kapal dalam persiapan bantalan, agar dudukan kapal pada bantalan dapat ditopang secara merata.

Kapal kemudian diluncurkan secara perlahan dengan bantuan kapal tunda dan tali-temali dengan motor winch yang masih berjalan.

TUGAS KHUSUS

SPRAY METAL SLEEVE V BRACKET SHAFT PROPELLER KANAN KMP KIRANA III

Pendahuluan

- Pengertian Spray Metal

- Peralatan dan Cara Kerja Spray Metal

Selama tiga dekade terakhir, proses logam semprot telah memberikan kontribusi yang signifikan terhadap kemajuan teknologi untuk aplikasi industri, termasuk industri kedirgantaraan, khususnya mesin pesawat terbang, industri kimia, industri tekstil, industri otomotif, pengembangan pelapis biomaterial untuk dunia medis. Hasil dari proses metal spray coating dapat digunakan untuk memberikan fungsi penahan panas, perlindungan korosi, ketahanan suhu tinggi, ketahanan abrasi dan juga untuk memperbaiki permukaan komponen berat yang mengalami keausan dimana penggantian komponen mesin akan sangat mahal. Dalam hal ini dilakukan proses penyemprotan logam untuk melapisi poros baling-baling kapal KMP Kirana III.

Pelapisan semprot logam adalah teknik pelapisan permukaan logam yang digunakan untuk memperbaiki sifat permukaan logam dasar. Sedangkan proses penyemprotan logam dalam hal ini dilakukan untuk menambahkan daging dari batang selongsong agar diameternya memenuhi persyaratan. Proses penyemprotan logam ini dapat digunakan pada mesin kompresor, pompa, rol baja, bantalan bor, mesin, poros penggerak, cetakan dan lain-lain.

Spray Metal Sleeve V Bracket Shaft Propeller Kanan KMP Kirana III .1 Penyebab dilakukannya Tindakan Spray Metal

- Proses Pelaksanaan Spray Metal

Mengetahui ukuran diameter baik diameter dalam bantalan maupun diameter luar poros + bushing juga dapat dijadikan patokan permasalahan apa yang terjadi pada bagian V-Bracket tersebut. Setelah mengukur pada 4 titik, diameter dalam bushing atau bantalan Thordon ditemukan berada pada kisaran 294 mm hingga 295 mm. Dari nilai clearance yang baru, langkah selanjutnya adalah mencari nilai diameter yang akan diterapkan pada diameter poros bushing.

Setelah didapatkan nilai ukuran diameter batang selongsong yang seharusnya, ketebalan daging penambahan logam semprot akan berada pada kisaran 10 mm hingga 11 mm. Hal ini dimaksudkan agar pada proses finishing penghalusan permukaan sleeve akan didapatkan diameter akhir sleeve yang rata yaitu 293,5 mm. Dalam menentukan ukuran diameter selongsong yang akan dibuat juga harus dipastikan satu hal yaitu ukuran diameter ruang kosong.

Finishing Setelah dilakukan Spray Metal

- Penghalusan Permukaan Sleeve Pasca Spray Metal

Nilai diameter 293,5 mm bila dikurangi dengan nilai diameter bushing atau thorn bearing masih memberikan nilai clearance yang memenuhi persyaratan. 67 Setelah proses perataan permukaan selongsong selesai, pengukuran diameter luar selongsong+batang dilakukan kembali. Karena keterbatasan operator, selongsong logam harus diukur ulang setelah penyemprotan untuk mendapatkan angka yang akurat.

Setelah dilakukan pengukuran, didapatkan nilai diameter sleeve baru berada pada kisaran 293,38 mm hingga 293,59 mm. Setelah memperkecil ukuran diameter dalam bushing atau bantalan Thordon, ditemukan ukuran clearance baru pada kisaran 1,36mm hingga 2,36mm. Ukuran celah memenuhi persyaratan yang ditetapkan untuk poros yang akan dipasang kembali di kapal.

PENUTUP

Kesimpulan

- Manfaat Dari Tugas Yang Dilaksanakan

- Manfaat KP Bagi Mahasiswa

Saran