LAPORAN

PRAKTIK KERJA INDUSTRI

EVALUASI PRODUCTION PLANNING CONTROL TERHADAP BAHAN BAKU PRODUKSI MSG (MONOSODIUM GLUTAMAT)

PT. AJINOMOTO MOJOKERTO FACTORY Periode : 02 Januari – 02 Februari 2024

Politeknik Negeri Malang

Disusun oleh :

Farros Daffa Ramadhan NIM 2041420087

Januar Alfian NIM 2141420088

PROGRAM STUDI D-IV TEKNOLOGI KIMIA INDUSTRI JURUSAN TEKNIK KIMIA

POLITEKNIK NEGERI MALANG 2024

HALAMAN PENGESAHAN

LAPORAN PRAKTIK KERJA INDUSTRI PT. AJINOMOTO MOJOKERTO FACTORY

MOJOKERTO – JAWA TIMUR

Periode 02 Januari – 02 Februari 2024

Disusun oleh :

Farros Daffa Ramadhan NIM 2041420087

Januar Alfian NIM 2141420088

PROGRAM STUDI D-IV TEKNOLOGI KIMIA INDUSTRI JURUSAN TEKNIK KIMIA

POLITEKNIK NEGERI MALANG

Mengetahui, Menyetujui,

Ketua Jurusan Teknik Kimia Dosen Pembimbing

Dr. Windi Zamrudy, B.TECH, M.Pd. Dr. Eng. Haris Puspito B., S.T., M.T.

NIP. 196411281991031007

HALAMAN PENGESAHAN

LAPORAN PRAKTIK KERJA INDUSTRI

EVALUASI PRODUCTION PLANNING CONTROL TERHADAP BAHAN BAKU PRODUKSI MSG (MONOSODIUM GLUTAMAT)

Disusun oleh :

Farros Daffa Ramadhan NIM. 2041420087 Januar Alfian NIM. 2141420088

Menyetujui,

Pembimbing Lapangan Kerja Praktik

Ibadul Wasi’ah Nazar, S.T.

PERNYATAAN KEASLIAN TULISAN LAPORAN KERJA PRAKTEK INDUSTRI

Saya menyatakan dengan sebenar-benarnya bahwa sepanjang pengetahuan saya, di dalam Naskah Laporan Praktik Kerja Industri ini tidak terdapat karya ilmiah yang pernah diajukan oleh orang lain dan tidak terdapat karya atau pendapat orang lainkecuali yang secara tertulis dikutip dalam naskah ini dan disebutkan dalam sumber kutipan dan daftar pustaka.

Apabila ternyata di dalam naskah LAPORAN PRAKTIK KERJA INDUSTRI ini dapat dibuktikan terdapat unsur-unsur plagiasi, saya bersedia LAPORAN PRAKTIK KERJA INDUSTRI ini digugurkan dan dibatalkan serta diproses sesuai dengan peraturan perundang-undangan yang berlaku.

Malang, Mahasiswa,

Farros DaffaRamadhan NIM. 2041420087

PERNYATAAN KEASLIAN TULISAN LAPORAN KERJA PRAKTEK INDUSTRI

Saya menyatakan dengan sebenar-benarnya bahwa sepanjang pengetahuan saya, di dalam Naskah Laporan Praktik Kerja Industri ini tidak terdapat karya ilmiah yang pernah diajukan oleh orang lain dan tidak terdapat karya atau pendapat orang lainkecuali yang secara tertulis dikutip dalam naskah ini dan disebutkan dalam sumber kutipan dan daftar pustaka.

Apabila ternyata di dalam naskah LAPORAN PRAKTIK KERJA INDUSTRI ini dapat dibuktikan terdapat unsur-unsur plagiasi, saya bersedia LAPORAN PRAKTIK KERJA INDUSTRI ini digugurkan dan dibatalkan serta diproses sesuai dengan peraturan perundang-undangan yang berlaku.

Malang, Mahasiswa,

Januar Alfian NIM. 2141420088

KATA PENGANTAR

Puji syukur atas kehadirat Allah SWT yang telah melimpahkan nikmat, rahmat serta hidayah-Nya sehingga kami dapat melaksanakan dan menyelesaikan Praktik Kerja Industri di PT. Ajinomoto Mojokerto sebagai syarat mengikuti ujian akhir Politeknik Negeri Malang dengan tugas khusus yang berjudul

"Efisiensi Kinerja Cooling Tower Pada Unit Produksi Amonia. Departemen Produksi IIB PT. Petrokimia Gresik"

Dengan ini, kami juga mengucapkan terima kasih kepada semua pihak yang telah memberikan banyak bantuan dan dukungan selama kegiatan Praktik Kerja Industri ini. Oleh karena itu kami mengucapkan terima kasih kepada :

1. Tuhan Yang Maha Esa karena dengan karunia-Nya penulis dapet menyelesaikan laporan ini.

2. Orang tua yang memberi semangat dan dukungan sehingga dapat melaksanakan Praktik Kerja Industri dengan lancar.

3. PT. Petrokimia Gresik sebagai industri yang menyediakan sarana dan prasarana selama kegiatan Praktik Kerja Industri.

4. Dr. Windi Zamrudy, B. Tech., M. Pd selaku Ketua Jurusan Teknik Kimia Politeknik Negeri Malang.

5. Ir. Sri Rulianah, MP. selaku Dosen Pembimbing yang selalu membimbing dan memberikan arahan kepada penulis.

6. Farid Hayu Kurniawan, S.T. selaku Pembimbing Lapangan Praktik Kerja Industri PT. Petrokimia Gresik.

7. Seluruh staff dan karyawan Departemen Produksi II B. PT. Petrokimia Gresik, yang telah membantu kami demi kelancaran Kerja Praktik Industri Penyusun menyadari bahwa laporan kerja praktek ini masih belum sempurna.

Oleh karena itu, kritik dan saran positif sangat penyusun butuhkan. Semoga laporan kerja praktek ini dapat memberikan manfaat baik banyak pihak.

BAB I PENDAHULUAN 1.1. Latar Belakang

Indonesia merupakan negara yang dilalui oleh garis khatulistiwa sehingga Indonesia termasuk dalam salah satu negara yang beriklim tropis. Daerah beriklim tropis mendapatkan suplai sinar matahari dan hujan cukup banyak yang sangat menguntungkan bagi sektro pertanian.

Keunggulan dalam sektor pertanian tersebut menyebabkan Indonesia termasuk dalam salah satu negara agraris. Dalam mempertahankan posisi tersebut, pemerintah terus menjaga ketersediaan dan kualitas bahan penunjang pertanian, yaitu pupuk. Hal inilah yang melatarbelakangi berdirinya industry pupuk kimia, karena pupuk kimia saat ini menjadi bagian yang sangat penting dalm pertanian.

Perkembangan ilmu pengetahuan dan teknologi memegang peranan yang sangat penting dalam menciptakan kesejahteraan sosial dan kemajuan negara itu sendiri. Perkembangan ilmu pengetahuan dan teknologi dapat dilakukan oleh dua mata pelajaran yang saling berkaitan, yaitu industri dan Pendidikan tinggi. Pendidikan tinggi sebagai bagian dari Pendidikan nasional bertujuan untuk melatih mahasiswa yang memiliki sumber daya menusia yang professional dan menjawab kebutuhan pengembangan dan pengembangan keilmuan sehingga dapat diterapkan pada masyarakat sekitar. Untuk mencapai hasil terbaik, perlu dibangun komunikasi yang baik antara perguruan tinggi dan industry.

Praktik Kerja Industri merupakan kegiatan dalam kurikulum Jurusan Teknik Kimia Politeknik Negeri Malang dan wajib dilakukan oleh mahasiswa. Praktek kerja industry merupakan kegiatan yang langsung terjun ke dunia industri dan mengaplikasikan materi yang diperoleh dalam perkuliahan. Praktik kerja industry semacam ini dilaksanakan sebagai suatu teori yang utuh, terutama sesuai dengan bidang profesinya, dihrapkan mahasiswa mendapatkan pengalaman dalam bidang ini, salah satunya tetang proses produksi. Rencana Studi

D-III Teknik Kimia Politeknik Negeri Malang merupakan program penelitian yang bertujuan untuk melatih lulusan yang cakap, berdaya saing, dan mampu berkontribusi dalam peningkatan kesejahteraan masyarakat.

1.2. Tujuan

Adapun tujuan dari Praktik Kerja Industri di PT. Ajinomoto Mojokerto Factory ini, antara lain :

1. Menambah wawasan dan pengalaman dalam lingkungan kerja secara komprehensif.

2. Mengethaui dan menerapkan ilmu yang diperoleh selama kuliah

3. Mengetahui perkembenangan isu terbaru dan penyelesaian masalah yang ada dalam industry PT. Ajinomoto Mojokerto Factory serta penerapan pentingnya keselamatan kerja.

1.3. Manfaat

Manfaat dari pelaksanaan Praktik Kerja Industri ini sebagai berikut : 1. Bagi Mahasiswa

a. Mahasiswa dapat mengenal dan mengetahui proses yang ada pada industry saat ini dan mengaplikasikan ilmu yang diperoleh semasa perkuliahan.

b. Mahasiswa dapat menambah wawasan dan pengalaman serta memberikan gambaran nyata aplikasi ilmu yang telah diperoleh selama Prakerin di PT. Ajinomoto Mojokerto Factory.

c. Mahasiswa dapat membandingkan antara teori yang sudah dipelajari dikampus dengan praktek kerja indsutri.

d. Mahasiswa dapat memperoleh pengalaman dasar sebagai pedoman kerja.

2. Bagi Politeknik Negeri Malang

a. Politeknik Negeri Malang dapat menghasilkan lulusan yang terampil, disiplin, dan bertanggung jawab dalam menjalankan tugas industry.

b. Politeknik Negeri Malang dapat mengukur parameter kualitas hasil Pendidikan sebagai informasi dalam pengembangan kurikulum.

c. Politeknik Negeri Malang dapat mengadakan kerja sama dengan industry untuk kegiatan prakerin pada tahun-tahun yang akan datang.

3. Bagi Industri

a. Sebagai sarana untuk menjembatani hubungan kerjasama antara perusahaan dengan lembaga Pendidikan Politeknik Negeri Malang.

b. Sebagai sarana untuk memberikan kriteria tenaga kerja yang dibutuhkan oleh perusahaan yang terkait.

1.4. Definisi Istilah

1. Material Request : sebuah dokumen yang digunakan oleh departemen Production Planning Control atau department section produksi, untuk meminta jumlah bahan baku yang diperlukan untuk memenuhi kebutuhan proses produksi.

2. Material Order atau Purchase Order : sebuah dokumen yang diterbitkan oleh pengguna atau user di dalam perusahaan, yang ditujukan kepada SSP (Surat Setoran Pajak) department untuk melakukan pengadaan barang atau jasa yang akan akan diterima sesuai dengan kebutuhan yang diinginkan.

3. Delivery Order : sebuah dokumen yang berisi perintah untuk mengirimkan barang yang dipesan oleh pembeli dari pihak industry atau yang dibutuhkan sesuai kebutuhan produksi.

4. SAP (System Application and Product in data processing) : sebuah aplikasi yang digunakan untuk mengolah data berbagai sumber daya untuk kepentingan bisnis dari sebuah perusahaan.

5. EPS (Earnings Per Share) : rasio keuangan yang digunakan untuk mengukur pendapatan bersih suatu perusahaan dalam satu tahun dibagi dengan jumlah rata-rata lembar saham yang beredar dengan nilai mengenai profitabilitas perusahaan dengan cara melihat laba bersih yang dihasilkan per lembar saham sebuah industry.

6. WMS (Warehouse Management System) : sebuah software berbasis cloud yang memberikan kemudahan bagi bisnis manufaktur, ritel, dan distributor untuk dapat mengawasi aktifitas pergudangan secara real-time.

BAB II

HASIL PRAKTIK KERJA INDUSTRI 2.1. Gambaran Umum

2.1.1.1. Profil Perusahaan

2.1.1.1 Sejarah Perusahaan PT AJINOMOTO INDONESIA Perusahaan Ajinomoto terus dikembangkan dan didirikan di berbagai negara termasuk Indonesia. Tepatnya pada tahun 1969 pembangunan PT Ajinomoto mulai dikerjakan di daerah kota Mojokerto. Kemudian setahun selanjutnya yaitu pada tahun 1970 pabrik di Mojokerto mulai beroperasi. Pada tahun 1987 dibangunlah PT Ajinex Internasional di Mojokerto yang lokasinya berdampingan dengan PT Ajinomoto Indonesia dan mulai beroperasi pada tahun 1989. PT Ajinex Internasional ini memproduksi MSG yang kemudian di ekspor ke luar negeri. Pada tahun 1993, PT Ajinomoto Sales Indonesia mulai beroperasi sebagai pemasar produk dan pada tahun 2011 didirikan pula pabrik PT Ajinomoto Indonesia di Karawang dan mulai beroperasi setahun kemudian. Saat awal beroperasi yakni pada tahun 1970, PT Ajinomoto Indonesia hanya memproduksi Monosodium Glutamate (MSG).

Seiring dengan berjalannya waktu, PT Ajinomoto Indonesia terus berkembang hingga menghasilkan produk – produk unggulan lainnya,seperti Masako (1989), Sajiku (1999), Saori dan Mayumi (2012). Berkembangnya PT Ajinomoto Indonesia ini tentu tidak lepas dari filosofinya yaitu “Menciptakan kehidupan yang lebih baik secara global dengan memberikan kontribusi baik kemajuan yang lebih berarti dalam bidang makanan dan kesehatan serta berkarya bagi kehidupan”. Filosofi ini digambarkan melalui sebuah tagline yang sering kita dengar dari Ajinomoto, yaitu “Eat Well, Live Well”.

Berikut tahun berdirinya Ajinomoto Grup Indonesia.

1908 : Dr. Kikunae Ikeda (Professor dari Universitas Tokyo) memperoleh paten untuk produksi Monosodium Glutamate (MSG) sebagai bumbu rasa umami (gurih)

1909 : Saburosuke Suzuki II pertama kali menjual umami AJI- NOMOTO®. Serta mulai dipasarkan pada tanggal 20 Mei 1909.

1969 : PT Ajinomoto Indonesia didirikan di daerah Mojokerto

1970 : Pabrik Mojokerto mulai beroperasi dan AJI-NO-MOTO diproduksi

1980 : Monosodium Glutamate (MSG) dinyatakan kembali sebagai bahan tambahan pangan yang aman oleh US FDA.

1986 : Departemen Industri memulai kegiatan operasionalnya, dan meluncurkan produk baru yakni AJI-PLUS® yang merupakan MSG dengan rasa kuat dan diperuntukkan untuk industry makanan.

1987 : PT. AJINEX Internasional berdiri untuk fokus produksi MSG untuk memenuhi kebutuhan global (ekspor)

1989 : PT AJINEX INTERNATIONAL mulai beroperasi dan MASAKO untuk eceran diproduksi

1993 : PT Ajinomoto Sales Indonesia (ASI) mulai beroperasi

1999 : SAJIKU mulai diproduksi

2001 : MAYUMI mulai diproduksi

2005 : SAORI mulai diproduksi

2009 : Kantor Pusat PT Ajinomoto Indonesia Group berdiri

2011 : Pembangunan Pabrik Karawang PT Ajinomoto Indonesia

2012 : MAYUMI original mulai diproduksi

2015 : Produk AMAMIPLUS dan BAKSOPLUS diluncurkan

2016 : Ajinomoto Bakery Indonesia berdiri dan memulai bisnis frozen bread.

2017 : Brand Yum Yum® dan Delito® diluncurkan

2019 : Brand Birdy® diluncurkan dan memulai bisnis minuman bubuk

PT Ajinomoto Indonesia memiliki komitmen untuk terus mengembangkan solusi bagi penyediaan bumbu penyedap masakan dan kesehatan dengan slogan “Eat Well, Live Well”, yang berarti kehidupan yang baik diawali dengan makanan yang baik. Grup Ajinomoto Indonesia berkomitmen untuk menghasilkan produk berkualitas tinggi dan aman untuk dikonsumsi oleh masyarakat Indonesia yang mayoritas adalah muslim. Hal ini ditunjukkan dengan keberhasilan menjadi produsen MSG pertama di Indonesia yang memperoleh Sertifikat Sistem Jaminan Halal (SJH), sebuah pencapaian tertinggi dalam sistem Manajemen Halal. Standarisasi yang digunakan oleh PT Ajinomoto Indonesia yaitu ISO 9001 sebagai sistem manajemen mutu, ISO 14001 untuk environment management system, ISO 22000 untuk keamanan pangan, serta ISO 45001 untuk manajemen kesehatan dan keselamatan kerja dan telah terakreditasi UKAS (United Kingdom Accredititaion Service).

PT Ajinomoto Indonesia dan PT Ajinex International merupakan industri yang tidak menghasilkan limbah non ekonomis

(zero emission). Hal tersebut terbukti pada tahun 2009, pabrik PT Ajinomoto Indonesia Mojokerto mendapatkan penghargaan program zero emission dari Ajinomoto Co. Inc Japan. Penghargaan tersebut diberikan karena PT. Ajinomoto Indonesia tidak hanya berhenti pada pengolahan produk pangan saja, tetapi juga mengolah seluruh hasil samping yang berasal dari proses pengolahan, sehingga dapat dimanfaatkan secara maksimal menjadi produk baru yang memiliki nilai jual. Beberapa produk olahan hasil samping produksi meliputi pupuk cair (Amina dan Ajifol), produk pakan ternak (FML), Tritan, Kompos, gypsum, dan lain sebagainya.

2.1.1.2. Sejarah PT AJINOMOTO MOJOKERTO FACTORY

Pada tahun 1969, pembangunan PT Ajinomoto Indonesia Mojokerto Factory mulai dikerjakan di daerah kota Mojokerto. Kemudian setahun selanjutnya yaitu pada tahun 1970 pabrik di Mojokerto mulai beroperasi. Pada awal operasionalnya pada tahun 1970, PT Ajinomoto Indonesia fokus memproduksi Monosodium Glutamate (MSG). Seiring berjalannya waktu, perusahaan ini terus tumbuh dan diversifikasi produknya, melahirkan berbagai produk unggulan seperti Masako (1989), Sajiku (1999), Saori, dan Mayumi (2012).

Pertumbuhan PT Ajinomoto Indonesia ini merupakan hasil dari dedikasi terhadap filosofi perusahaan, yang bertujuan untuk "Menciptakan kehidupan yang lebih baik secara global dengan memberikan kontribusi signifikan dalam bidang makanan dan kesehatan, serta berkontribusi bagi kemajuan kehidupan." Filosofi ini tercermin dalam tagline perusahaan yang akrab di telinga kita, yaitu "Eat Well, Live Well”.

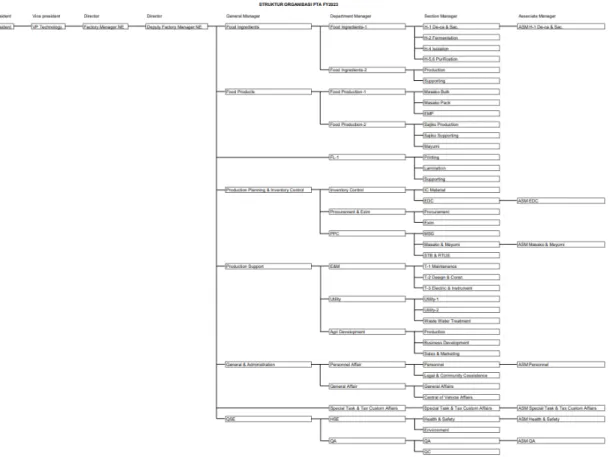

2.1.1.3 Struktur Organisasi

Kedudukan tertinggi PT Ajinomoto Indonesia dipegang oleh seorang Vice President Director, yang bertanggung jawab langsung terhadap pimpinan kantor PT. Ajinomoto Indonesia di Jakarta. Dalam menjalankan tugasnya, Vice President Director dibantu oleh seorang manajer pabrik (factory manager) yang bertanggung jawab terhadap semua aktifitas yang berlangsung di pabrik kepada Vice President Director. PT.

Ajinomoto Indonesia sendiri memiliki empat Departement besar dan satu I-Tec Food (Indonesia-Technology Engineering Centre). Keempat Departement besar tersebut adalah Departement I (Planning), dan Departement II (Food Ingredients), Departement III (Food Product), dan Departement IV (General Administration). Departement I, II, dan III bertanggung jawab langsung kepada factory manager sedangkan Departement IV dan I-Tec Food bertanggung jawab langsung kepada Vice President Director

Setiap personil memiliki tugas dan wewenang masing-masing, yaitu:

A. Vice President Director

Bertanggung jawab atas jalannya perusahaan dengan cara menentukan alur kebijaksanaan perusahaan baik intern maupun ekstern.

Merumuskan dan mengembangkan rencana produksi yang meliputi jumlah dan kualitas produksi, kebutuhan bahan baku, tenaga kerja. Seorang vice president director memiliki hak tertinggi dalam memutuskan dan mengambil kebijaksanaan perusahaan yang berhubungan dengan produksi maupun non produksi

B. Factory Manager

Seorang Factory Manager memiliki hak untuk menentukan keputusan yang berhubungan dengan desain dari sistem produksi serta operasional dan pengendalian sistem tersebut baik dalam jangka waktu panjang maupun pendek.

C. Departement I Planning

Departemen (grup) ini berwenang dalam perencanaan pabrik, pengawasan kualitas, pengadaan bahan baku dan bahan tambahan lainnya, serta sekaligus manangani penyimpanan dan distribusi produk.

Departemen ini terbagi menjadi 3 departement bagian, yaitu:

1) Departemen QA & P (Quality Assurance & Planning), merupakan departemen yang melakukan pengawasan terhadap kualitas material, proses maupun by product, produk akhir dari proses pembuatan produk, dan analisis lingkungan. Dibagi menjadi 3 seksi, yaitu : Seksi Quality Control, Seksi Planning and ISO 14001, Seksi Information System, dan Seksi QA & Administration.

2) Departemen Fisik dan Distribusi (Phisical and Distribution), merupakan departemen yang bertanggung jawab terhadap penerimaan, penyimpanan dan distribusi bahan baku penolong produk jadi. Dibagi menjadi 2 seksi, yaitu : Seksi PD1- Material dan Seksi PD-2 Finished Goods.

3) Departemen Pengadaan (Purchase), merupakan departemen yang bertanggung jawab atas pengadaan bahan baku dan bahan penunjang serta peralatan yang berhubungan dengan produksi.

Dibagi menjadi 2 seksi, yaitu : Seksi Purchasing dan Seksi Trade Regulation Affair.

D. Departement II Food Ingredient

Departemen ini berwenang dalam produksi MSG, perlengkapan produksi, utility, maupun limbah produksinya. Departemen ini terbagi menjadi 3 departemen bagian, yaitu :

1) Departemen FI-1, MSG Bulk, merupakan departemen yang bertanggung jawab memproduksi bahan baku utama sampai menjadi kristal MSG yang siap dikemas, Dalam departemen ini dibagi menjadi 4 seksi, yaitu :

a) Seksi H-1 Decalsification, bertugas mempersiapkan bakteri, menyiapkan tetes tebu dari pabrik gula hingga menjadi TCM yang siap digunakan dalam proses fermentasi (proses dekalsifikasi).

b) Seksi H-2 Fermentation, bertugas dalam proses fermentasi tetes tebu hingga menjadi asam glutamat (asam broth).

c) Seksi H-4 Isolation, bertugas memproduksi asam broth menjadi NL (pada proses isolasi).

d) Seksi H-5 Purification, bertugas memproduksi NL menjadi FL yang kemudian dikristalkan agar menjadi MSG.

Pemakaian simbol H di setiap seksi produksi sendiri dimaksudkan untuk menunjukkan ciri khas dari MSG Ajinomoto yang berasal dari Jepang. “H” merupakan singkatan dari kata Hakko, dari Bahasa Jepang yang berarti fermentasi.

2) Departemen P-5, Utility, merupakan departemen yang bertanggung jawab untuk mengadakan/mensuplai kebutuhan bagian produksi seperti air untuk produksi maupun listrik. dibagi menjadi 2 seksi, yaitu: Seksi Utility 1 dan Seksi Utility 2.

3) Departemen P-6, WWT & By Production, merupakan departemen yang bertanggung jawab mengenai limbah dari proses produksi dan limbah dari kantin agar tidak mencemari lingkungan serta bertanggung jawab dalam pemanfaatan limbah tersebut untuk menjadi produk samping. Dibagi menjadi 3 seksi, yaitu : Seksi Amina, Seksi WWT, dan Seksi Solid Waste.

E. Departemen III, Food Products

Departemen (group) ini berwenang dalam memproduksi produk non MSG, dari persiapan bahan, printing kemasan, sampai pengemasan.

Departemen ini terbagi menjadi 4 departemen bagian, yaitu:

1) Departemen Food Production 1, merupakan departemen yang bertanggung jawab memproduksi MASAKO dan menangani pengemasannya. Dibagi menjadi 2 seksi, yaitu: Seksi Bulk Masako dan seksi Pack Masako

2) Departemen Food Production 2, merupakan departemen yang bertanggung jawab memproduksi SAJIKU dan ekstrak daging sebagai bahan baku MASAKO. Dibagi menjadi 2 seksi, yaitu:

Seksi EMP (Extraction Meat Powder) dan Seksi SAJIKU.

3) Departemen Food Production 3, merupakan departemen yang bertanggung jawab melakukan pengemasan MSG serta fasilitas yang dibutuhkan. Dibagi menjadi 4 seksi, yaitu : Seksi P&Q Control, Seksi Production, Seksi Fasilitas (Facility), dan Seksi Management System

4) Departemen Food Production 4, merupakan departemen yang bertanggung jawab atas pengadaan kemasan produk, penyediaan bahan pengemas yang berupa pembungkus, logo, dan kotak pengemas. Hanya memiliki 1 seksi saja, yaitu seksi printing.

F. Departemen IV, General Administration

Departemen ini berwenang menangani masalah umum dan administrasi perusahaan. Terbagi menjadi dua departemen bagian, yaitu:

1) Departemen G & P (General and Personel), merupakan departemen yang bertanggung jawab menangani hal-hal umum seperti : kesehatan dan kesejahteraan karyawan, perijinan, rekruitmen karyawan, dan lain sebagainya, yaitu: personalia.

2) Departemen Keuangan dan Akuntansi (Finance and Accounting), hanya memiliki satu seksi yang bertanggung jawab menganalisis keuangan, administrasi, dan akuntansi perusahaan.

G. I-Tec Food

Merupakan pusat penelitian mengenai produk makanan PT.

Ajinomoto Indonesia (non MSG). Terdiri dari 4 departemen, yaitu:

a. Departemen Teknik dan Pemeliharaan (Engineering and Maintenance), bertanggung jawab dalam pemeliharaan peralatan pabrik, pengadaan mesin maupun modifikasi mesin. Dibagi menjadi 3 seksi, yaitu : Seksi Pemeliharaan (Maintenance), Seksi Design and Construction, dan Seksi Electrical and Instrumentation.

b. Departemen Packing and Printing c. Departemen Food Development d. Departemen Expansion Project

Gambar 3. 1 Struktur Organisasi PT Ajinomoto Indonesia Mojokerto Factory 2.1.1.3 Visi dan Misi Perusahaan

Visi : Kami akan menjadi perusahaan makanan No.1 di Indonesia yang ramah terhadap lingkungan global dan memberikan kesejahteraan dan senyuman melalui produk dan layanan yang melebihi ekspektasi pelanggan.

Misi : Kami berkontribusi untuk kebahagiaan semua pemangku kepentingan melalui solusi kami yang berfokus pada Kelezatan, Kesehatan, dan Kualitas yang Tinggi dengan asas berkelanjutan.

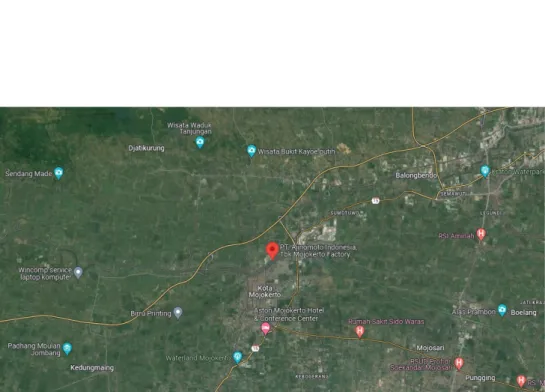

2.1.1.4 Tata Letak Pabrik

PT Ajinomoto Indonesia Mojokerto Factory berdiri di jalan Raya Mlirip – Jetis, Desa Mlirip, Kecamatan Jetis, Kabupaten Mojokerto 61352 PO BOX 110, Jawa Timur. Luas wilayah dari pabrik ini sendiri sekitar ±36 Ha. Sekitar 80% luas area digunakan untuk bangunan –

bangunan produksi dan kantor, 10% untuk taman, dan sisanya 10% untuk lahan terbuka. Secara geografis, PT Ajinomoto Indonesia Mojokerto Factory terletak pada 112° - 113° BT dan 7,0° - 8,0° LS dengan ketinggian 22 mdpl. PT Ajinomoto Indonesia Mojokerto Factory berbatasan dengan Desa Mlirip di sebelah utara, berbatasan dengan sungai Brantas di sebelah selatan, berbatasan dengan pemukiman penduduk di sebelah timur dan berbatasan dengan Desa Padangan di sebelah barat. Lokasi pabrik PT Ajinomoto Indonesia Mojokerto Factory

dapat dilihat pada gambar berikut.

Gambar 4. 1 Peta Lokasi PT Ajinomoto Indonesia Mojokerto Factory

Gambar 4. 2 Denah PT Ajinomoto Indonesia Mojokerto Factory

2.1.1.5 Penjelasan proses produksi MSG

Berikut ini adalah uraian penjelasan proses produksi MSG yang ada di Industri PT Ajinomoto Indonesia. Bahan baku utama yang digunakan oleh PT Ajinomoto Indonesia dalam memproduksi MSG adalah sumber gula yang nantinya akan difermentasi. Jenis sumber gula yang digunakan dalam memproduksi MSG ini beragam, karena menyesuaikan dengan potensi dan ketersediaan sumber daya alam yang ada di Indonesia. Adapun sumber gula yang digunakan dalam proses pembuatan MSG di PT Ajinomoto Indonesia antara lain :

A. Tetes Tebu (cane molasses)

Bahan baku utama yang digunakan adalah tetes tebu (cane molasses) yang berfungsi sebagai sumber karbon dalam proses fermentasi MSG. Tetes tebu yang digunakan merupakan hasil samping industri pembuatan gula yang masih mengandung glukosa tetapi tidak dapat dikristalisasi lagi menjadi gula. Penampilan fisik dari tetes tebu adalah berupa cairan berwarna kecoklatan, beraroma karamel, kental dengan pH sekitar 5,5 – 5,6. Tetes tebu dikatakan sedikit

bersifat agak asam karena adanya asam asam organic bebas yang terkandung didalamnya.

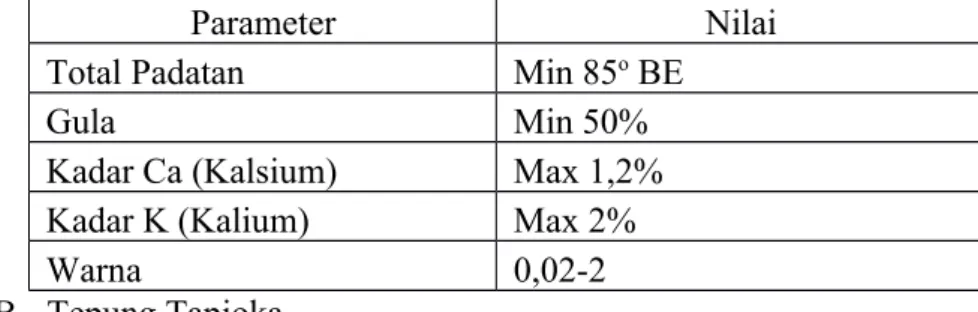

Tetes tebu digunakan sebagai bahan baku utama dalam proses produksi karena tetes tebu memiliki kandungan gula yang realatif tinggi yaitu sekitar 40-60%. Kemudian, tetes tebu ini juga mudah diperoleh karena banyaknya jumlah pabrik gula yang terdapat di Jawa Timur serta harga tetes tebu relatif murah. Harga tetes tebu ini bergantung pada jumlah gula yang terkandung didalamnya. Semakin banyak gula yang yang terkandung, maka semakin mahal harga tetes tebu tersebut. Harga rata-rata dari tetes tebu ini adalah Rp 4.000,- /kg. Tetes tebu yang digunakan oleh PT Ajinomoto Indonesia adalah tetes tebu yang telah memenuhi spesifikasi dari AJIS. Adapun standar tetes tebu PT Ajinomoto Indonesia dapat dilihat pada Tabel 4.1.

Tabel 4. 1 Tabel Standar Tetes Tebu PT Ajinomoto Indonesia

Parameter Nilai

Total Padatan Min 85o BE

Gula Min 50%

Kadar Ca (Kalsium) Max 1,2%

Kadar K (Kalium) Max 2%

Warna 0,02-2

B. Tepung Tapioka

Tepung tapioka merupakan tepung yang diperoleh dari olahan singkong (Monhot esculante cranz). Tepung tapioka menyimpan karbohidrat yang masih dalam bentuk pati sehingga dalam penggunaannya perlu dilakukan sakarifikasi untuk mengubah pati menjadi glukosa. Tepung tapioka digunakan oleh PT Ajinomoto Indonesia sebagai alternatif bahan baku karena glukosa pada tetes tebu yang dihasilkan

semakin menurun akibat berkembangnya teknologi industri pembuatan gula. Alasan digunakannya tepung tapioka sebagai bahan baku alternatif karena tepung tapioka memiliki kandungan glukosa yang tinggi, sehingga dapat menambah asupan karbon yang dibutuhkan pada saat proses fermentasi. Biasanya tepung tapioka ini diperoleh dari supplier di Lampung dan juga dari Thailand.

C. Beet Molasses

Beet molasses merupakan hasil samping pengolahan gula yang tebuat dari beet, yaitu ubi bit merah (red beet/beet root) sejenis umbi-umbian yang banyak tumbuh subur di daerah sub- tropis. Beet Molasses memiliki fungsi yang sama seperti tetes tebu yaitu sebagai sumber karbon untuk pertumbuhan bakteri fermentasi namun penggunaannya hanya dalam jumlah yang relatif sedikit.

Hal ini disebabkan kualitas dari Beet Molasses yang lebih baik daripada tetes tebu yaitu kadar glukosanya yang lebih tinggi dan harga beli Beet Molases saat ini juga lebih mahal karena jenis ini hanya dapat ditemukan dinegara empat musim, yang biasanya Beet Molasses diimpor dari negara Mesir, Ukraina, dan Rusia.

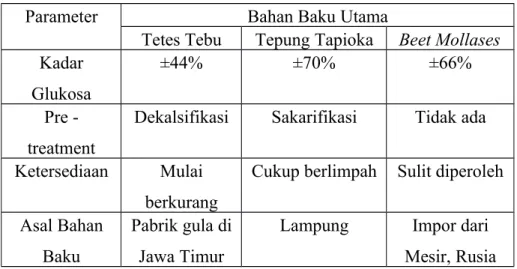

Tabel 4. 2 Tabel Perbandingan Bahan Baku Produksi MSG

Parameter Bahan Baku Utama

Tetes Tebu Tepung Tapioka Beet Mollases Kadar

Glukosa

±44% ±70% ±66%

Pre - treatment

Dekalsifikasi Sakarifikasi Tidak ada Ketersediaan Mulai

berkurang

Cukup berlimpah Sulit diperoleh Asal Bahan

Baku

Pabrik gula di Jawa Timur

Lampung Impor dari

Mesir, Rusia

dan Ukraina Pada proses produksi MSG saat ini, PT Ajinomoto Indonesia menggunakan bahan utama tetes tebu dan bahan baku tambahan berupa tepung tapioka yang diproses sakarifikasi (pengubahan pati menjadi glukosa) dan juga beet molasses. Penggunakan ketiga bahan baku tersebut dengan proporsi cane molasses : tepung tapioka : beet molasses sebesar 50-70% : 25-40% : 5-15%. Proporsi ini tergantung pada ketersediaan dan harga dari bahan baku di pasaran. Contoh dari penggunaan proporsi ini adalah 60% cane molasses, 30% tepung tapioka, dan 10% beet molasses.

D. Raw Sugar

Berdasarkan Standar Nasional Indonesia (SNI 01-3140.1- 2001), gula kasar (raw sugar) adalah gula kristal sukrosa yang dibuat dari tebu (Saccharum sp.) melalui defekasi. Gula tersebut tidak dapat dikonsumsi oleh manusia sebelum diproses lebih lanjut karena masih mengandung bahan pengotor. Gula kasar Australia terdiri dari 98% sukrosa, dan bahan pengotor bukan gula diantaranya 0.22% gula pereduksi (glukosa dan fruktosa), 0.37% bahan organik (gum, asam amino, dan komponen warna yang berasal dari tebu), 0.3%

abu (garam kalsium dan potasium), dan 0.31% air (Ardiansah, 2007). Raw sugar memiliki warna kecoklatan karena belum dilakukan proses pemurnian. Raw sugar didapat dari pabrik penggilingan tebu yang tidak memiliki unit pemutih untuk menjadikannya gula kristal. Sehingga raw sugar ini banyak diimpor untuk kemudian dilakukan pengolahan sehingga dapat menjdai kristal putih maupun gula rafinasi (Wahyudi, 2013).

E. Mikroorganisme yang Berperan

Bakteri yang banyak digunakan dalam pembuatan MSG adalah bakteri Brevibacterium lactofermentum. Bakteri tersebut digunakan untuk memecah glukosa pada TCM menjadi asam glutamat. Bakteri penghasil L-glutamat ini merupakan bakteri gram positif yang tidak membentuk spora, non motil serta membutuhkan biotin untuk mengoptimalkan pertumbuhannya.

Tetapi penambahan biotin ini dapat mengurangi produktivitas sintesa dari asam amino dan akumulasinya karena biotin menurunkan permeabilitas sel untuk asam amino tersebut (Sardjoko, 1991). Pada fermentasi asam amino, nilai nutrisi dari kultur media sangat tinggi dan itu akan meningkatkan resiko pertumbuhan bakteri asing. (kontaminan). Oleh sebab itu bakteri yang tidak digunakan harus dihilangkan dari fermentor dan kultur media, sehingga kontaminasi dapat dicegah selama proses fermentasi. Sterilisasi panas dan filtrasi udara adalah metode yang umum digunakan pada fermentasi asam glutamat (Kumon and Tetsuya, 1991). Ada beberapa hal yang yang perlu diperhatikan untuk proses fermentasi asam glutamat agar hasil metabolisme berjalan secara maksimum, hal-hal tersebut yaitu proses pendinginan yang digunakan, jumlah oksigen terlarut, ukuran dan kontrol pH dengan menggunakan amoniak. Kondisi optimal pertumbuhan pada suhu 30-35°C dengan pH antara 7- 8. Kecepatan transfer oksigen akan menyebabkan terjadinya akumulasi asam α-ketoglutarat, selain itu asam laktat juga akan terbentuk jika kelebihan biotin (Bu’lock and Kristiansen, 1997).

2.1.1.5.2 Bahan Penunjang

Proses pembuatan MSG di PT Ajinomoto Indonesia menggunakan bahan pendukung untuk mendapatkan MSG dengan kualitas yang baik. Adapun bahan pendukung yang digunakan adalah sebagai berikut :

A. Asam Sulfat (H2SO4) 98%

Asam sulfat merupakan bahan pendukung yang digunakan dalam proses pembuatan MSG. Asam sulfat yang dalam bentuk larutan ini digunakan pada proses sakarifikasi, dekalsifikasi, dan asidifikasi. Pada proses sakarifikasi asam sulfat ditambahakan untuk mencapai pH 4, pada proses dekalsifikasi bertujuan untuk mengikat Ca2+ yang digunakan untuk memutihkan/pemurnian, sehingga Ca2+

berikatan dengan H2SO4, sedangkan pada proses asidifikasi ditambahkan hingga pH mencapai 3,3. Asam sulfat ini diperoleh dari PT Petro Kimia Gresik, Jawa Timur yang kemudian ditampung dalam tangki penampungan yang terbuat dari carbon steel.

B. Natrium Hidroksida (NaOH) 20%

Natrium hidroksida merupakan bahan pendukung yang diperlukan dalam proses pembuatan MSG yang ditambahkan pada proses sakarifikasi dan netralisasi. Pada proses sakarifikasi penambahan NaOH bertujuan untuk mengatur pH hingga pH menjadi 6. Pada proses netralisasi ditambahkan untuk menetralkan asam glutamat yang dihasilkan oleh bakteri Brevibacterium lactofermentum sehingga terbentuk monosodium glutamate pada saat awal proses setelah proses pencucian tangka yang dilakukan secara bulanan. Larutan asam glutamat yang mempunyai pH kurang lebih 3 dinetralkan dengan larutan NaOH dengan konsentrasi tertentu dalam tangki netralisasi sehingga pH naik menjadi 6,2-6,5. NaOH diperoleh dari PT Industri Soda Kimia dalam bentuk padatan kristal yang disimpan dalam kemasan 50 kg yang kemudian dalam penggunaannya harus dilarutkan terlebih dahulu.

C. Natrium Karbonat (Na2CO3)

Natrium Karbonat merupakan bahan pendukung yang diperlukan dalam proses pembuatan MSG yang ditambahkan pada

proses netralisasi. Pada proses netralisasi ditambahkan untuk menetralkan asam glutamat yang dihasilkan oleh bakteri Brevibacterium lactofermentum sehingga terbentuk monosodium glutamate. Perannya sama seperti NaOH 20%, namun penggunaan Natrium Karbonat lebih sering digunakan ketika proses sudah berjalan secara kontinu karena dapat menghemat biaya pada proses netralisasi.

D. Amoniak (NH3)

Amoniak merupakan bahan pendukung dalam pembuatan MSG yang digunakan pada proses fermentasi. Penggunaan pada proses fermentasi ini adalah sebagai sumber nitrogen bagi Brevibacterium lactofermentum untuk melakukan proses fermentasi dan amoniak digunakan sebagai kontrol pH agar tetap pada pH netral. Larutan amoniak diperoleh dari PT Petrokimia Gresik dan PT Pupuk Kijang yang kemudian disimpan dalam tangki yang terbuat dari carboon steel yang diatur secara otomatis dalam proses fermentasi.

E. Karbon Aktif (Active Carbon)

Karbon aktif merupakan bahan pendukung yang digunakan dalam proses pembuatan MSG pada proses dekolorisasi untuk menyerap warna kecoklatan dari MSG cair. Penggunaan karbon aktif dilakukan dengan mencampurkan pada MSG cair yang masih berwarna kecoklatan. Karbon aktif digunakan karena lebih efektif dalam penyerapan warna dan tidak berbahaya bagi manusia dan lingkungan. Karbon aktif yang digunakan dalam bentuk serbuk yang diperoleh dari PT Intan Prima Surabaya dan dikemas dalam wadah kontainer 250 kg.

F. Anti Buih (Anti Foam)

Anti buih merupakan bahan pendukung pembuatan MSG yang digunakan untuk mencegah terbentuknya buih yang timbul selama proses fermentasi akibat agitasi dan aerasi. Adanya buih akan

menyebabkan autolisis dan mengurangi jumlah sel bakteri serta menaikkan beban agitasi. Buih-buih ini akan menggangu kelarutan oksigen didalam medium sehingga perlu ditambahkan anti buih.

Anti buih yang digunakan memiliki pH relatif rendah yang merupakan poliglikol asam lemak jenuh yang aman untuk manusia.

Anti buih di pasok dai Jepang dengan merek dagang AZ yang berjenis AK12.

G. Vitamin dan Mineral

Vitamin dan mineral merupakan bahan pendukung yang digunakan dalam proses fermentasi pada produksi MSG. Fungsi dari vitamin dan mineral dalam proses fermentasi ini adalah untuk memenuhi kebutuhan bakteri Brevibacterium lactofermentum dalam pertumbuhannya. Vitamin yang dibutuhkan adalah vitamin A dan vitamin B serta biotin, sedangkan mineralnya berupa H2PO4, MnSO4, MgSO4, dan FeSO4. Semua bahan tersebut dipasok dari Jepang dalam bentuk padatan yang disimpan dalam kemasan.

H. Resin Penukar Ion

Resin juga merupakan bahan pendukung dalam produksi MSG.

Bahan ini digunakan untuk mengabsorbsi warna cairan induk yang berasal dari unit kristalisasi pada proses purifikasi sebelum didaur ulang ke proses dekolorisasi. Selain itu, resin juga digunakan dalam proses pengolahan air.

I. Koagulan (Aronvis)

Aronvis merupakan zat yang berfungsi sebagai koagulan. Aronvis ini digunakan pada proses dekalsifikasi dan hasil dari penambahan koagulan ini akan menghasilkan produk samping atau by product berupa gypsum.

J. Air

Proses pembuatan MSG membutuhkan air. Beberapa jenis air yang digunakan dalam industri pembuatan MSG, antara lain adalah :

a. Pure Water (PW) merupakan air murni H2O

b. Indutrial Water (IW) merupakan H2O yang mengandung mineral.

Biasanya digunakan untuk pelarut bahan baku dan pencuci mesin produksi.

c. Mix Water (MW) terdiri dari 80% PW dan 20% IW. Air inilah yang digunakan dalam proses pembuatan MSG.

d. Chilled Water (CW) terbagi menjadi dua macam yaitu air dengan suhu 10oC dan suhu 15oC. Air CW merupakan air MW yang didinginkan menggunakan refrigerant.

e. Cooling Tower Water (CTW) berasal dari air MW yang suhunya dikontrol ≤ 30oC. Air ini didinginkan secara alami ataupun dengan angin.

f. River Water (RW) air yang masih banyak menggunakan kontaminan dan mineral.

K. Enzim

Enzim juga merupakan bahan pendukung dalam proses pembuatan MSG. Enzim yang digunakan adalah α-amilase dan glukoamilase yang digunakann dalam proses sakarifikasi tepung tapioka. Enzim α-amilase berfungsi untuk mengubah tepung tapioka yang berupa polisakarida menjadi dextrin sedangkan enzim glukoamilase digunakan untuk mengubah dextrin menjadi glukosa.

L. Bahan Pendukung Lainnya

Bahan pendukung lainnya yang digunakan dalam produksi MSG adalah Mameno atau hidrolisat protein kedelai sebagai sumber nitrogen pada saat penyimpanan kultur. Polioks Etilen Fatty Ester (POEFE) yang digunakan dalam proses fermentasi sebagai zat antibiotin untuk mengurangi kelebihan kandungan

biotin dalam tetes tebu. Hytlo Super Cell (HSC) digunakan sebagai filter dalam proses pemisahan padatan dan cairan. Hexa Mono Phospat (HMP) digunakan untuk meningkatkan kelarutan dari unsur penyebab kesadahan air, yaitu Ca dan Mg. Propylen Glycol (PG) digunakan sebagai brine chiller proses pengeringan MSG.

2.1.1.5.3 Uraian Proses Produksi

PT. Ajinomoto Indonesia memproduksi MSG menggunakan proses fermentasi yang melibatkan aktivitas bakteri Brevibacterium Lactofermentum, karena dalam proses fermentasi ini dilakukan secara aerob. Pada proses produksi, digunakan dua sistem, mulai dari pretreatment bahan baku sampai proses fermentasi menggunakan sistem batch sedangkan dari proses isolasi sampai dengan purifikasi dilakukan dengan proses kontinyu. Proses fermentasi menggunakan sistem batch karena membutuhkan waktu tinggal di dalam reaktor untuk menghasilkan produk. Pada sistem kontinyu setelah beberapa saat akan terjadi keadaan tunak (Steady state), hal ini disebabkan pada sistem tersebut tidak terjadi akumulasi. Oleh karena itu, untuk proses kontinyu akan dibutuhkan alat – alat yang tidak terlalu besar.

Namun dalam sistem kontinyu akan dibutuhkan alat pengendalian yang lebih ketat dibandingkan dengan sistem batch. Perpindahan kedua sistem ini dari batch ke kontinyu tentu saja membutuhkan jembatan penghubung yaitu holding tank. Tangki penampung harus disesuaikan volumenya agar dapat menampung hasil dari proses batch dan mencukupi untuk dialirkan pada proses kontinyu dengan basis per jam.

Diawal dengan proses pretreatment bahan baku yang bertujuan untuk memecah beberapa komponen bahan baku yang masih bersifat kompleks. Selain itu, juga untuk menghilangkan beberapa komponen pengotor yang tidak diinginkan yang dapat mengganggu proses fermentasi. Proses ini meliputi dekalsifikasi pada tetes tebu, serta liquifikasi dan sakarifikasi pada tepung tapioka. Pada beet molasses tidak dilakukan proses pretreatment, karena dapat digunakan secara

langsung pada proses fermentasi. Gambar dibawah ini memperlihatkan diagram alir proses pretreatment bahan baku.

Apabila pada proses pretreatment ini tidak sesuai dengan standar yang ditentukan, maka akan dilakukan pengulangan sebelum berlanjut ke proses produksi inti.Berikut adalah proses produksi MSG PT. Ajinomoto Indonesia :

1) Dekalsifikasi

Proses pertama dari pembuatan MSG adalah proses dekalsifikasi yang merupakan kegiatan treatment untuk bahan baku tetes tebu.

Tujuan dari dekalsifikasi adalah untuk menghilangkan unsur kalsium (Ca2+) yang terdapat padatetes tebu dengan menambahkan H2SO4, sehingga menghasilkan teated cane molasses (TCM). TCM mengandung glukosa, yang nantinya akan digunakan pada proses fermentasi. Proses dekalsifikasi dilakukan karena kalsium merupakan impurity dari tetes tebu. Adanya kalsium akan mengakibatkan efek buruk pada proses produksi, di antara yaitu :

a) Menyebabkan timbulnya kerak pada pipa, sehingga dapat menyebabkan penyempitan pipa yang akhirnya dapat menghambat aliran tetes tebu dan menghambat laju perpindahan panas.

b) Menyebabkan pembentukan struktur MSG yang mudah rapuh, sehingga tidak dapat menghasilkan kristal MSG yang besar.

c) Pada saat proses fermentasi akan menyebabkan tekanan osmotik cairan tinggisehingga tidak akan dihasilkan hasil yang maksimal dan akan mengganggu proses selanjutnya.

d) Berdampak buruk pada warna kristal (kristal tidak berwarna putih bersih).

Proses dekalsifikasi dilakukan dengan menambahkan H2SO4 untuk mengendapkan Ca2+ menjadi CaSO4 atau yang biasa dikenal dengan nama gypsum. Proses tersebut dilakukan pada

temperatur 90oC selama 1,5 jam dalam reaktor. Jumlah H2SO4 yang ditambahkan tergantung pada kadar kalsium yang terkandung dalam tetes tebu. Semakin besar kadar kalsium maka jumlah H2SO4

yang ditambahkan juga semakin banyak. Reaksi pengendapan yang terjadi adalah sebagai berikut :

𝐶𝑎𝐶�3 + �2𝑆�4 → 𝐶𝑎𝑆�4(𝑔𝑦𝑝𝑠𝑢�) + �2� + 𝐶�2

Dalam tangki reaktor terdapat alat pengaduk (agitator) yang akan mengaduk bahan. Sistem agitasi diperlukan dalam reaktor tersebut agar semua bahan tercampur merata, sehingga reaksi dapat berjalan dengan sempurna. Penambahan asam sulfat selain untuk bereaksi mengikat kalsium juga digunakan sebagai pengatur pH. Asam sulfat bertugas untuk mengontrol pH pada titik isoelektrik, yaitu sekitar 2.5 – 4.4 pada temperatur 50°C selama ±5 jam. Jumlah asam sulfat yang ditambahkan tergantung pada kadar kalsium yang terdapat pada tetes tebu. Perbandingan asam sulfat dengan kalsium sebesar 1 : 1. Semakin tinggi kadar kalsiumnya, maka semakin tinggi pula asam sulfat yang dibutuhkan untuk mengendapkan kalsium. Selain itu, juga ditambahkan koagulan untuk membantu proses penggumpalan kalsium pada tetes tebu. Tetes tebu dari tangki dekalsifikasi dipompa ke dalam tangki sedimentasi untuk proses pemisahan antara tetes tebu dengan endapan (gypsum).

Proses dekalsifikasi ini menghasilkan :.

a) Treated Cane Molasses (TCM), dengan kadar kalsium rendah yang selanjutnya akan dialirkan menuju tangki TCM dan siap digunakan untuk proses fermentasi.

b) Heavy Liquor, yang selanjutnya akan menjadi gypsum setelah mengalami beberapa proses lanjutan. Produk samping ini selanjutnya akan dijual pada industri semen.

Dari tangki penyimpanan, tetes tebu dipompa ke tangki dekalsifikasi. Namun, sebelum menjalani proses dekalsifikasi, tetes tebu akan diatur konsentrasinya. Apabila terlalu rendah kadar gulanya dibandingkan syarat yang ada, maka akan ditambahkan

glukosa. Apabila tetes tebu terlalu pekat (kadar gula terlalu tinggi) maka harus diencerkan terlebih dahulu, sehingga konsentrasi yang masuk ke dalam proses dekalsifikasi sesuai dengan standar yang telah ditentukan. Dalam proses ini,juga dilewatkan steam dengan suhu 90°C. Setelah proses dekalsifikasi, akan masuk ke dalam tangki pengendap (Clarifier). Sebelum memasuki tangki pengendap, akan ditambahkan koagulan pada sepanjang pipa perjalanan transpor menuju tangki pengendap. Waktu yang dibutuhkan untuk mengendapkan adalah sekitar 4 jam. Pada tangki ini akan terpisah antara gypsum yang terbentuk dengan larutan tetes tebu.

Setelah melalui proses pengendapan, tetes tebu yang berada di tangki penampungan akan dialirkan ke dalam dekanter. Dekanter adalah alat pemisah berdasarkan perbedaan berat jenis dengan menggunakan prinsip sentrifugal, bisa antara fase liquid – liquid maupun liquid – solid. Prinsip kerja alat ini adalah cairan atau suspensi dimasukkan ke dalam dekanter yang biasanya berbentuk silinder dari bagian porosnya. Dekanter kemudian diputar dengan kecepatan tertentu, tergantung bahan yang akan dipisahkan. Dalam hal ini, antara tetes tebu dengan gypsum yangmungkin masih ikut dalam aliran yang sebagian besar adalah tetes tebu. Dekanter tersebut akan mengeluarkan TCM dan TCM akan masuk ke dalam tangki penampung yang akan disterilisasi bersama dengan hasil dari sakarifikasi.

2) Sakarifikasi

PT. Ajinomoto Indonesia tidak hanya menggunakan tetes tebu sebagai bahan baku pembuatan MSG. Hal ini disebabkan karena mulai menurunnya ketersediaan tetes tebu. Oleh karena itu, tepung tapioka menjadi pilihan sebagai sumber glukosa untuk proses fermentasi, karena kandungan pati yang tinggi. Namun, tepung tapioka menyimpan cadangan karbohidrat dalam bentuk pati, sehingga harus dihidrolisis menjadi glukosa sesuai dengan yang

dibutuhkan. Proses sakarifikasi merupakan proses hidrolisa yang mengubah pati menjadi glukosa.

Proses hidrolisa dipengaruhi oleh katalisator yang berguna untuk mempercepat jalannya reaksi, pada proses sakarifikasi PT.

Ajinomoto Indonesia menggunakan biokatalisator yang berupa enzim. Enzim yang digunakan dalam proses ini adalah enzim α – amilase dan enzim glukoamilase. Tiap enzim memiliki suhu dan pH optimum yang berbeda – beda, dimana pH sekitar 1.5 – 2.6 dan suhu sekitar 70 - 90°C. Pengaruh suhu pada proses sakarifiasi adalah semakin tinggi suhu, maka semakin cepat juga jalannya reaksi yang ada.

Proses sakarifikasi diawali dengan melarutkan tepung tapioka dengan air dalam dissolution tank dan disaring dengan screener sekitar 40 mesh untuk memisahkan kotoran dengan tepung tapioka.

Hasilnya ditampung pada tangki penampung, Kemudian dipompa ke mix pot dan ditambahkan dengan enzim α – amilase. Dalam mix pot ini akan ada adjusting pH, yang dikondisikan pada pH 6 dengan suhu sekitar 90 - 95°C. Suhu dan pH yang diatur tersebut disesuaikan dengan kondisi optimum dari enzim α – amilase.

Kontrol dilakukan selama kuranglebih 3 jam. Hidrolisis enzim α – amilase akan menghasilkan dextrin, karena enzim α – amilase bertugas untuk menghidrolisis ikatan α – 1.6 – glikosidik.

Selanjutnya, untuk hidrolisis ikatan α – 1.4 – glikosidik dilakukan pada tangki fermentasi yang ditambahkan dengan enzim glukoamilase. Kondisi operasi yang diatur adalah dijaga pada pH 3 – 4 dengan menambahkan H2SO4 dan suhu sekitar 55 - 60°C selama 40 jam. Kondisi ini menyesuaikan kembali dengan kondisi optimum enzim glukoamilase, sehingga dari keseluruhan proses sakarifikasi akan dihasilkan glukosa. Secara sederhana reaksi yang terjadi dapat digambarkan sebagai berikut :

� 𝑎�𝑖𝑙𝑎𝑠� 𝑔𝑙𝑢𝑘𝑜𝑎�𝑖𝑙𝑎𝑠�

𝑃𝑎𝑡𝑖 →−−−−−−→ 𝐷�𝑘𝑠𝑡𝑟𝑖� →−−−−−−−−−→ 𝐺𝑙𝑢𝑘𝑜𝑠𝑎

Tepung tapioka yang dicampur air di screening untuk menghilangkan kotoran – kotoran yang tercampur dalam tepung tapioka seperti serabut karung. Kemudian larutan tepung tapioka dimasukkan dalam filtered tank untuk memisahkan antara produk yang diinginkan (larutan tepung tapioka) dengan pengotor seperti pasir. Kemudian dimasukkan dalam mix – pot tank, dimana dalam mix – pox tank bertujuan untuk mencampurkan material yang dibutuhkan pada proses berikutnya, untuk material yang masuk yaitu enzim termamil, kemudian ditambahkan H2SO4 dan NaOH dan diatur pH 6. Setelah itu dilakukan proses liquifikasi

Liquifikasi merupakan proses enzimatik pertama yang menggunakan enzim α – amilase. Enzim α – amilase akan bekerja memotong ikatan α – 1.6 – glikosidik (pati amilosa dan amilopektin). Hasilnya akan diperoleh dekstrin, yaitu campuran dari beberapa monosakarida dan disakarida yang berasal dari pemecahan pati. Hasil dari liquifikasi didinginkan dengan menggunakan cooler untuk mengatur suhu cairan menjadi 90°C.

Dilanjutkan pada Adjust – pot tank, pada tangki tersebut bertujuan untuk menurunkan pH dari 6 menjadi 4,3. Proses enzimatik kedua(sakarifikasi) dekstrin yang berasal dari proses liquifikasi akan ditambahkan enzim glukoamilase yang memecah ikatan percabangan (1.4 – glikosidik) pati amilopektinyang tidak dapat dipecah oleh enzim α – amilase. Setelah dihasilkan glukosa, makapH dibuat menjadi 2.5 dengan melarutkan H2SO4 untuk menghentikan aktivitas enzim tersebut, kemudian larutan ini dibawa pada proses fermentasi. Hasil dari sakarifikasi sebelum masuk ke dalam proses fermentasi akan disterilisasi bersama dengan TCM. PT. Ajinomoto Indonesia menggunakan dua enzim (α – amilase dan glukoamilase) bertujuan untuk mempercepat penguraian pati.

3) Fermentasi

Fermentasi merupakan proses utama yang sangat menentukan dalam

proses produksi MSG. Fermentasi dilakukan dengan menggunakan tangki fermentor untuk menghasilkan asam glutamat. Fermentasi ini dilakukan selama 33 jam, dengan suhu 33 - 37°C, dimana proses fermentasi tersebut dilakukan secara aerob dengan bantuan bakteri Brevibacterium Lactofermentum. Berikut ini adalah tahapan proses fermentasi yang dilakukan oleh PT Ajinomoto Indonesia.

1. Persiapan Inokulum (Seed Fermentor)

Kultur yang digunakan dalam proses pembuatan MSG di PT.

Ajinomoto Indonesia berasal dari Jepang. Pusat pengembangan strain Brevibacterium Lactofermentum dilakukan secara terpusat pada Ajinomoto Tokyo, sedangkan PT.Ajinomoto Indonesia hanya menerima strain dan memperbanyak kultur dalam bentuk ampul kaca dengan menggunakan pengawetan freeze drying. Pengujian aktivitas kultur dilakukan selama setahun sekali dengan aktivitas normal menghasilkan yield asam glutamat sebesar 63 – 64%.

Preparasi bakteri dilakukan secara bertahap, yaitu : a. Proses pengadaptasian (Refreshing)

b. Proses perbanyakan (meliputi proses adaptasi – perbanyakan sel (Pre - Preseed), dan proses perbanyakan sel (Preseed))

c. Proses pembenihan (meliputi pembenihan awal atau first seed dan proses pembenihan atau seed)

Preparasi bakteri dilakukan untuk memperbanyak jumlah bakteri yang akan digunakan pada saat melakukan fermentasi MSG (main fermentor). Kondisi ini akan mempersingkat fase adaptasi (lag phase) dan fase pertumbuhan (log phase). Pada fase adaptasi (refreshing phase), kultur (F0) yang diterima PT. Ajinomoto Indonesia berbentuk ampul kaca (cube) yang disimpan dalam lemari pembeku bersuhu -70°C.

Proses penerimaan kultur di PT. Ajinomoto Indonesia dilakukan setahun sekali. Pada kondisi beku, aktivitas sel akan berhenti secara

sementara, selanjutnya kulturakan dikembangbiakkan dalam agar miring (F1) dengan komposisi media pertumbuhan, yaitu pepton, yeast extract, NaCl dan agar. Kultur tersebut dimasukkan dalam inkubator selama 24 jam dengan suhu 30 - 35°C untuk pengembangbiakan kultur. Selanjutnya, pada fase pembenihan awal dilakukan pengenceran dalam wadah berkapasitas 70 liter selama 24 jam dengan suhu 30°C. Setelah pre – preseed phase, maka akan dilanjutkan ke preseed dengan kapasitas 300 liter dan dilakukan pengenceran serta akan diinkubasi selama 18 – 20 jam. Pada fase pembenihan (seed phase) dilakukan secara bertahap. Tangki perkembangbiakan fermentor pertama (first tank atau first seed tank) dengan kapasitas 1.500 liter dan tangki perkembangbiakan fermentor kedua (Second tank atau second seed tank) dengan kapasitas 30.000 liter. Fase pembenihan dilakukan bertahap karena terbatasnya kapasitas fermentor pertama, sehingga dilakukan dua kali penampungan.

Indikator dalam perkembangbiakan kultur yang dipantau yaitu DO (Disolved oxygen), temperatur 30 - 35°C, pH 6 – 7, dan aerasi.

Parameter tersebut terpantau secara otomatis di dalam proses perkembangbiakan kultur. Hal ini dikarenakan mesin yang digunakan dalam pembuatan MSG di PT. Ajinomoto Indonesia berlangsung secara otomatis. Kondisi mesin dan desain seed fermentor dan main fermentor hampir sama, namun kecepatan agitatornya disesuaikan dengan jumlah oksigen terlarut. Perbedaan mendasar terletak pada kapasitas ukuran dimana kapasitas main fermentor lebih besar dibandingkan dengan seed fermentor.

Pendingin pada seed fermentor berupa jaket, sedangkan pada main fermentor berupa cell and tube heat exchanger. Setelah dilakukan perkembangan seed cultur,maka kultur / bakteri siap digunakan dalam main fermentor.

2. Sterilisasi

Pada proses fermentasi, sterilisasi merupakan proses penghilang

ataupun mencegah tumbuhnya kontaminan yang dapat mengganggu selama proses fermentasi berlangsung. Terdapat dua macam sterilisasi yang dilakukan yaitu sterilisasi fermentor dan medium. Mikroorganisme dalam pertumbuhannya membutuhkan media yang mengandung unsur karbon, nitrogen, sumber vitamin danmineral. Sebelum digunakan untuk proses fermentasi, harus dilakukan sterilisasi untuk meyakinkan bahwa medium yang masuk dalam kondisi steril, sehingga tidakmengganggu proses fermentasi.

Berikut ini adalah penjelasan terkait sterilisasi yang harus dilakukan sebelum proses fermentasi :

a. Sterilisasi Fermentor

Fermentor sebagai wadah terjadinya proses fermentasi untuk menghasilkanasam glutamat. Proses sterilisasi dilakukan terhadap 2 macam fermentor, yaitu fermentor untuk memproduksi inokulum (seed fermentor) dan fermentor untuk memproduksi asam glutamat (main fermentor).

Proses sterilisasi dilakukan secara kontinyu, terjadinya proses fermentasi juga harus dalam kondisi steril. Proses sterilisasi dilakukan kontinyu dengan mengalirkan uap panas bertekanan ke dalamfermentor melalui pipa – pipa.

Dengan adanya uap panas bertekanan yang dimasukkan ke dalam tangki maka membuat tangki memiliki kondisi tekanan yanglebih tinggi sehingga kontaminan di luar tidak bisa berpindah ke dalam tangki karena tekanan di luar fermentor lebih rendah.

b. Sterilisasi TCM dan glukosa dari tepung tapioka

TCM yang dihasilkan dari dekalsifikasi serta glukosa yang dihasilkan daritepung tapioka dijadikan dalam satu tangki untuk disterilisasi bersama – sama. Tujuan dilakukan sterilisasi adalah untuk menghindari berbagai macam kontaminan termasuk bakteri kontaminan yang dapat mengganggu proses fermentasi. Sterilisasi dilakukan

dengan menggunakan heat exchanger, dengan dialiri steam secara tidak langsung dengan suhu 120°C selama 20 – 30 menit. Sterilisasi TCM ini dilakukan secara kontinyu.

c. Sterilisasi nutrient

Nutrisi yang digunakan dilarutkan terlebih dahulu sesuai dengan konsentrasi yang diinginkan. Kemudian proses sterilisasi nutrient sama dengan TCM dan setiap nutrisi tidak disterilisasi secara bersama – sama melainkan terpisah, mengingat setiap jenis nutrisi memiliki karakteristik sifat fisik dan kimiayang berbeda – beda. Nutrient yang telah diatur konsentrasinya dilewatkan heat exchanger dan sterilisator.

d. Sterilisasi udara

Proses fermentasi asam glutamat menggunakan bakteri aerob yang membutuhkan udara untuk hidup. Oleh karena itu, dalam proses fermentasiterdapat sistem aerasi untuk memasukkan udara, dan udara yang masuk harus dalam keadaan steril.

Sterilisasi udara dilakukan dengan cara filtrasi dimana udara dilewatkan filter. Sterilisasi udara cukup disaring dengan menggunakan filter yang kemampuan pengambilan kotoran (removal factor) sampai 0,2 mikron.

3. Fermentasi

Proses fermentasi yang dilakukan di PT. Ajinomoto Indonesia adalah proses yang menghasilkan asam glutamat dengan menggunakan bantun bakteri Brevibacterium Lactofermentum dengan sumber substrat berupa karbohidrat dalambentuk glukosa. Reaksi yang terjadi selama proses fermentasi adalah sebagai berikut:

Brevibacterium lactofermentum

C6H12O6 + NH3 + 3/2O2 C5H9O4N + CO2 + 3H2 + energy Pada proses ini juga ditambahkan amoniak (NH3) sebagai sumber nitrogen padamedia fermentasi dan juga kontrol pH.

Selain itu, juga ditambahkan asam fosfat (H3PO4)sebagai sumber fosfat pada media dan antifoam sebagai pemecah buih yang dihasilkan pada proses fermentasi yang bisa menyebabkan kontaminasi. Pengaturan terhadap kehidupan bakteri dalam pembentukan asam glutamat dapat dilakukan dengan mengontrol lingkungan. Faktor penting yang dapat mempengaruhi metabolisme bakteri pada proses pembuatan MSG antara lain:

A. Suplai Oksigen

Proses pembentukan asam glutamat adalah proses yang membutuhkan oksigen selama proses fermentasi. Oksigen terlarut dalam proses fermentasi diusahakan mencapai 10 - 15% dengan aerasinya 2.200 ml/menit. Oksigen terlarut didapatkan dari proses aerasi dengan kecepatan 2 – 5 ppm dan agitasi pada agitator 680 rpm yang terjadi dalam tangki fermentor. Pada saat menghasilkan oksigen terlarut ini menghasilkan panas eksoterm. Kondisi ini membutuhkan sistem pendingin cell andtube yang secara otomatis akan mengairkan air dingin untuk mempertahankan suhuterhadap kondisi tank dan mencegah kontaminasi. Dalam memenuhi kebutuhan oksigen yang cukup, dilakukan pengendalian kadar oksigen terlarut. Medium yangkurang oksigen akan menurunkan produktivitas asam glutamat.

B. Suhu

Dalam proses produksi asam glutamat dengan menggunakan bakteri, suhu dikendalikan sampai menjadi 33 - 37°C selama fermentasi C. pH

Selama fermentasi terjadi, perlu dilakukan pengaturan pH dalam keadaan netralsekitar 6,8 – 7,2. Jika pH selama proses fermentasi mengalami penurunan, maka dilakukan dengan penambahan larutan amoniak (NH3), sehingga pH kembali netral. Reaksi fermentasi berlangsung secara eksoterm,

sehingga menghasilkan panas.

Maka dari itu, di dalam fermentor harus dialiri dengan cooling water untuk menurunkan suhu. Konversi glukosa menjadi asam glutamat tergantung dari bahan baku, mikroba dan kondisi proses fermentasi. Volume kerja bioreaktor sekitar 80%dari volume total. Fermentasi berlangsung selama 33 jam.

Waktu fermentasi sangatditentukan oleh aktivitas bakteri dan sumber karbon, serta kondisi proses fermentasi. Proses fermentasi berlangsung pada suatu alat yang disebut fermentor.

Terdapat dua macam fermentor, yakni seed fermentor untuk pertumbuhan awal bakteri danuntuk memperbanyak jumlah sel yang dilanjutkan pada main fermentor untuk prosesfermentasi dalam skala besar. Ada banyak hal yang perlu dikendalikan dalam prosesfermentasi, diantaranya pH, suhu, oksigen terlarut, laju aerasi dan agitasi. Asam glutamat terbentuk melalui reaksi yang terjadi pada siklus krebs dalam mitokondriasel bakteri dan akan dikeluarkan ke lingkungan secara osmosis. Dalam proses fermentasi ini, semua kondisi di dalam fermentor dikendalikan secara otomatis. Fermentor yang digunakan dilengkapi dengan pH recorder control (PRC), temperature recorder control (TRC), pressure recorder control (PRC), flow rate recorder control (FRC), dan disolved oxygen redox potential control. Seluruh alat tersebut merupakan sensor dan panel control yang bekerja secara otomatis untuk melakukan penyesuaian kondisi optimum dalam proses fermentasi.

Proses fermentasi pada main fermentor berlangsung dengan sistem semi continous, artinya dalam proses fermentasi secara berkala dalam waktu tertentu. Produk yang dihasilkan yang berupa Hakko Broth (asam glutamat yang bercampur media/cairan induk) diambil dan ada penambahan media baru.

Cairan (Broth) dalamfermentor dialirkan ke dalam tangki

penampung. Pengaliran ini tidak dilakukan dengan pompa, melainkan dengan memberikan tekanan udara ke dalam fermentor. Kondisi ini akan mengakibatkan tekanan udara dalam fermentor meningkat dan akanmengalirkan cairan (broth) ke dalam tangki yang tekanannya lebih rendah. Hal tersebut dilakukan untuk menghindari kontaminasi dengan udara luar.

4) Isolasi

Isolasi merupakan proses pemisahan larutan Monosodium Glutamate (MSG) hasil fermentasi dari bahan-bahan lain yang tidak diinginkan, seperti kotoran. Langkah ini bertujuan untuk mengambil asam glutamat yang masih tercampur dengan cairan fermentasi Hakko Broth (HB). MSG terbentuk setelah asam glutamat bereaksi dengan NaOH sebagai starter dan digantikan Na2CO3. HB yang mengandung asam glutamat dipisahkan dari bahan-bahan lain yang tidak diinginkan.

Berikut penjelasan dari proses yang berada pada section isolasi.

A. Penampungan Hakko Broth (HB)

HB ada 2 jenis, yaitu HB BO dan HB CC. HB BO dihasilkan 250 - 350 kL dengan FG 12 -14 gram/dL, sedangkan HB CC dihasilkan 5 kL - 12 kL dengan FG 9 - 11 gram/dL. Pada HB BO diperlukan waktu distribusi dari H2 ke H4 selama 5 jam pada tiap satu tangki, sedangkan pada HB CC hanya memerlukan waktu 5 - 12 menit pada tiap satu tangki. Untuk menghasilkan HB BO, diperlukan waktu fermentasi dari awal pembenihan hingga menjadi BO selama 36 jam. HB BO merupakan bakteri yang difermentasi hingga sudah tidak aktif kembali. Sedangkan HB CC merupakan bakteri yang masih dikembang biakkan lagi. Setelah HB BO sudah selesai didistribusikan ke H4, maka ganti HB CC yang didistribusikan ke H4 selagi menunggu HB BO. Hal ini yang membuat dari

proses batch di H2 menjadi proses kontinu di H4.

Inlet HB yang masuk di H4 setiap hari sebesar 1600 - 2000 kL/hari yang merupakan campuran dari HB BO dan HB CC.

Rata-rata FG HB sebesar 12 gram/dL. HB BO dan HB CC diproduksi di unit H2 lalu dikirim ke unit H4. HB BO dan HB CC ditampung di tangki yang berbeda lalu disatukan di dalam satu tangki saat proses asidifikasi menggunakan satu pompa yang sama melalui bukaan valve yang berbeda.

Di dalam Hakko Broth (HB) terjadi proses cooling menggunakan plate heat exchanger dengan bantuan Chiller Water (CW) untuk mendinginkan HB. HB yang masuk ke dalam tangki HB memiliki suhu 36 °C lalu didinginkan menjadi 18 °C dengan Plate HE. Proses cooling ini bertujuan agar tidak terjadi reaksi berlebih karena ada penambahan H2SO4 saat proses asidifikasi.

B. Asidifikasi

Setelah dari tangki HB masuk ke plate HE asidifikasi untuk menurunkan temperatur HB. HB yang masuk ke proses asidifikasi sebanyak 1600 - 2000 kL/hari. HB memiliki pH tinggi sedangkan HFL (Hidrolisis Washing Liquor) memiliki pH rendah. Oleh karena itu perlu ditambahkan H2SO4 agar bertemu di titik isoelektrik (pH 3,3). Titik isoelektrik merupakan kesetimbangan antara proton dan neutron sehingga saat kondisi setimbang terjadi perubahan fase dari liquid menjadi solid. Apabila pH di bawah 3,3 maka kelarutan zat tersebut tinggi sehingga kristal sulit terbentuk. Di dalam tangki asidifikasi juga terdapat penambahan HFL sekitar 300 kL/hari.

HFL merupakan hasil recycle dari proses hidrolisa. Di dalam HFL masih terdapat FG sebanyak 17-19 gram/dL yang berfungsi untuk recycle proses. Di dalam tangki asidifikasi terdapat indikator pH yang berfungsi untuk mengontrol pH.

Apabila pH lebih dari 3,3 maka valve H2SO4 otomatis terbuka

untuk menurunkan pH agar kembali di pH 3,3. Penyebab pH lebih 3,3 karena HFL dan HB yang masuk tidak balance, biasanya lebih banyak HB sehingga pH nya naik lebih dari 3,3.

Di dalam tangki ini terjadi reaksi eksotermis sehingga terdapat kenaikan temperatur dari 18 °C menjadi 22 °C. Kristal yang terbentuk (FG) di proses asidifikasi sebesar 12% dari total volume. Cairan hasil asidifikasi dialirkan ke tahap kristalisasi secara overflow..

C. Kristalisasi

Proses kristalisasi juga disebut proses X’ion. Tangki yang digunakan pada proses ini berjumlah 4 buah (Tangki A-D).

Tujuan dari X-ion adalah untuk memperbesar dan memperkuat kristal. Kristalisasi menggunakan pendinginan dengan coil dan plate spiral cooler. Semakin dingin temperatur maka kelarutan semakin rendah. Aging time yang dibutuhkan pada proses ini selama 12 jam, mulai dari tangki A hingga tangki D dengan temperatur dijaga sebesar 12 °C.

PROSES UTAMA D. Separasi 1

Pada proses separasi ini dilakukan setelah aging time cukup dan temperature tercapai pada proses kristalisasi, slurry kemudian dialirkan ke Super Decanter Centrifuge (SDC-1) yang berjumlah 4 (A-D) untuk dilakukan separasi tahap 1.

Kecepatan putar pemisahan SDC sebesar 3000 rpm. Setelah itu dihasilkan Glutamic Mother (GM-1) berbentuk cairan dengan kandungan FG nya sebesar 2%, dan Glutamic Hakko (GH-1) berbentuk slurry dengan kandungan FG nya sebesar 10%. GM- 1 mengandung volume 95%, sedangkan GH-1 mengandung volume 5%.

GH-1 dialirkan semua menuju ke tangki botolan 1 (tangki berpengaduk) yang terdiri dari 4 tangki (A-D). GH-1 berbentuk slurry sehingga ditambahkan Industrial Water (IW)