LAPORAN

TUGAS DESAIN ELEMEN MESIN TERPADU I PERANCANGAN MESIN AMPELAS DAN POLES

UNTUK PROSES METALOGRAFI

Daya : P = x kW Putaran : n = x rpm

Disusun Oleh :

Kelvin Ngjelraldo (200401084)

Kevin Nicholas Yeremia Marpaung (200401085) Marcellino Timothy Yudha Silalahi (200401087) Maulana Ridho Siregar (200401088)

Reihobot (200401096)

Dosen Pembimbing :

Dr. Suprianto, S.T., M.T., Ph.D

Periode Semester Ganjil T.A. 2023/2024

LABORATORIUM KONSTRUKSI MESIN DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

LABORATORIUM KONSTRUKSI MESIN DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

LEMBAR PENGESAHAN

TUGAS DESAIN ELEMEN MESIN TERPADU I

Perancangan Mesin Ampelas dan Poles Untuk Proses Metalografi

Disusun Oleh:

Kelvin Ngjelraldo (200401084)

Kevin Nicholas Yeremia Marpaung (200401085) Marcellino Timothy Yudha Silalahi (200401087)

Maulana Ridho Siregar (200401088)

Reihobot Damanik (200401096)

Disetujui,

Dosen Pembimbing Kepala Laboratorium

Konstruksi Mesin

Dr. Suprianto, S.T., M.T., Ph.D Ade Irwan, S.T., M.T.

NIP. ……… NIP. ………

Diketahui,

Ketua Departemen Teknik Mesin

LABORATORIUM KONSTRUKSI MESIN DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

LEMBAR PENILAIAN TUGAS DESAIN ELEMEN MESIN TERPADU I Judul Tugas : Perancangan Mesin Ampelas dan Poles Untuk Proses

Metalografi

Periode : Semester Ganjil T.A. 2023/2024

Grup : 3

Nama Peserta : Kelvin Ngjelraldo (200401084)

Kevin Nicholas Yeremia Marpaung (200401085) Marcellino Timothy Yudha Silalahi (200401087)

Maulana Ridho Siregar (200401088)

Reihobot Damanik (200401096)

Dosen Pembimbing : Dr. Suprianto, S.T., M.T., Ph.D

Telah menyelesaikan Tugas Desain Elemen Mesin Terpadu I dengan nilai :

No. Aspek Penilaian Nilai

1 Inovasi, kreatifitas dan keaslian ide (10%) 2 Kemampuan desain dan gambar teknik (30%) 3 Kemampuan analisa dan simulasi (30%)

4 Kemampuan presentasi, pembuatan laporan dan video (30%) Jumlah nilai

Medan, 5 Oktober 2023 Dosen Pembimbing,

Dr. Suprianto, S.T., M.T., Ph.D

NIP. ………

REKAP NILAI TUGAS DESAIN ELEMEN MESIN TERPADU I Judul Tugas : Perancangan Mesin Ampelas dan Poles Untuk Proses

Metalografi

Periode : Semester Ganjil T.A. 2023/2024

Grup : 3

Nama Peserta : Kelvin Ngjelraldo (200401084)

Kevin Nicholas Yeremia Marpaung (200401085) Marcellino Timothy Yudha Silalahi (200401087)

Maulan Ridho Siregar (200401088)

Reihobot Damanik (200401096)

Dosen Pembimbing : Dr. Suprianto, S.T., M.T., Ph.D Tim Pembanding :

.

No. Penilai Nilai Nilai × Bobot

1 Dosen Pembimbing

2 Tim Pembanding

Jumlah Nilai Akhir Nilai dalam Huruf Bobot penilaian:

- Dosen Pembimbing : 80%

- Tim Pembanding : 20%

Medan, 5 Oktober 2023 Kepala Laboratorium

Konstruksi Mesin,

LEMBAR ASISTENSI

TUGAS DESAIN ELEMEN MESIN TERPADU I SEMESTER GANJIL T.A 2023/2024

Grup : 3

Dosen Pembimbing : Dr. Suprianto, S.T., M.T., Ph.D

Nama Peserta : 1. Kelvin Ngjelraldo (200401084)

2. Kevin N. Y. Marpaung (200401085) 3. Marcellino T. Y. Silalahi (200401087) 4. Maulan Ridho Siregar (200401088) 5. Reihobot Damanik (200401096)

No. Tanggal Uraian Paraf Dosen

1

2

3

4

5

6

7

8

Medan, 5 Oktober 2023 Dosen Pembimbing,

Dr. Suprianto, S.T., M.T., Ph.D

KATA PENGANTAR

Puji dan syukur kehadirat Tuhan Yang Maha Esa berkat rahmat dan karunia-Nya, sehingga kami dapat menyelesaikan laporan Tugas Rancang dengan judul rancangan “Perancangan Mesin Ampelas dan Poles Untuk Proses Metalografi Daya x kW Putaran x rpm”.

Laporan ini disusun untuk memenuhi syarat menyelesaikan mata kuliah Tugas Desain Elemen Mesin Terpadu I yang terdapat di Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan laporan ini penulis mengucapkan terima kasih kepada:

1. Orang tua seluruh penulis yang telah memberi dukungan moral maupun materi.

2. Bapak Dr. Ir. M. Sabri, M.T., IPM. Asean Eng. selaku Kepala Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara.

3. Bapak Ade Irwan, S.T., M.T. selaku Kepala Laboraturium Konstruksi Mesin.

4. Bapak Dr. Suprianto, S.T., M.T., Ph.D selaku Dosen Pembimbing Tugas Desain Elemen Mesin Terpadu I.

5. Kawan-kawan stambuk 2020 yang telah berbagi ilmu dan saling membantu dalam menyelesaikan laporan ini.

Penulis menyadari dalam penyusunan laporan ini masih terdapat kekurangan, oleh karena itu penulis mengharapkan kritik dan saran yang membangun guna menyempurnakan laporan ini.

Medan, 5 Oktober 2023

DAFTAR ISI

KATA PENGANTAR...i

DAFTAR ISI...ii

DAFTAR GAMBAR...iii

DAFTAR TABEL...iv

DAFTAR NOTASI...vi

BAB I PENDAHULUAN...1

1. 1 Latar Belakang...1

1. 2 Rumusan Masalah...2

1. 3 Batasan Masalah...2

1. 4 Tujuan Penulisan...2

BAB II DASAR TEORI...3

2.1 Uji Metalografi...3

2.2 Langkah-Langkah Pengujian Metalografi...5

2.3 Perancangan...7

2.4 Pemilihan Bahan dan Material...9

2.5 Motor Listrik...10

2.6 Poros...12

2.7 Perancangan Kerangka...14

2.8 Gesekan...18

2.8.1 Gaya Gesek Statis ………..……. 16

2.8.2 Gaya Gesek Kinetis ………... 16

BAB III METODE PERANCANGAN...18

3.1 Alat dan Bahan...18

3.1.1 Alat ………..……… 18

3.2.2 Bahan ………18

3.2 Tahapan Perancangan...18

3.2.1 Proses Perancangan ………. 18

3.2.2 Merancang Produk ………...…18

3.2.3 Kriteria Perancangan ………..… 19

3.3 Diagram Alir Proses Perancangan...20

3.4 Metode Perancangan Pahl dan Beitz...22

3,4.1 Perancangan Produk dan Penjelasan Produk ………...……… 22

3.4.2 Perancangan Konsep Produk ………...…… 22

3.4.3 Perancangan Bentuk Produk ………... 23

3.4.4 Perancangan Detail ………..……... 25

BAB IV ANALISA DAN PEMBAHASAN ………...……..………..26

4.1 x

4.2 x

BAB V KESIMPULAN DAN SARAN...34

5.1 Kesimpulan...34

5.2 Saran...34

DAFTAR PUSTAKA...xiii

DAFTAR GAMBAR

Gambar 2.1 Pengujian Makro Pada Aluminium Alloy...x

Gambar 2.2 Pengujian Mikro Pada Perunggu Menunjukkan Adanya Struktur Paduan ...x

Gambar 2.3 Klasifikasi Bahan dan Paduannya...x

Gambar 2.4 Motor Power Window...x

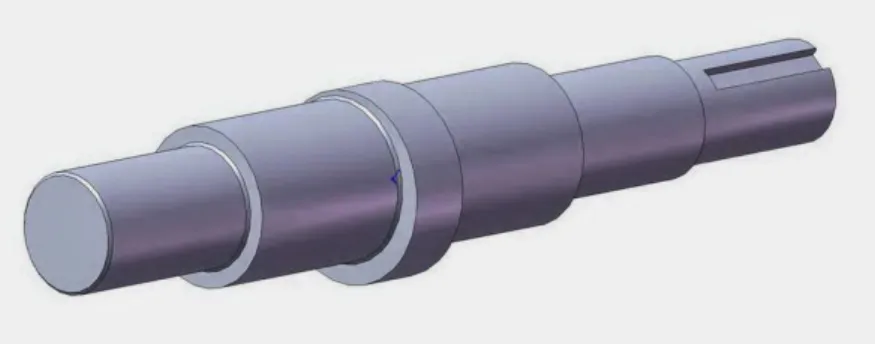

Gambar 2.5 Poros Spindel...x

Gambar 2.6 Mekanisme Gesekan...x

Gambar 2.7 Gaya Gesek Kinetis...21

Gambar 3.1 x...29

Gambar 3.2 x...29

Gambar 3.3 x...29

Gambar 3.4 x...31

Gambar 3.5 x...32

Gambar 3.6 x...38

Gambar 3.7 x...41

Gambar 3.8 x...43

DAFTAR TABEL

Tabel 2.1 Bahan-Bahan Mounting...

Tabel 2.2 Faktor Koreksi Daya Yang Akan Ditransmisikan Pada Motor...27 YTabel 3.2 x...31 Tabel 3.3 x...42

DAFTAR NOTASI

Simbo

l Keterangan Satuan

N Daya yang direncanakan Kva

ηg Efisiensi generator ditentukan dari gambar grafik - ηm Efisiensi mekanis ditentukan dari gambar grafik - ηr Efisiensi roda gigi ditentukan dari gambar grafik -

Ne Daya nominal pada terminal generator kW

cos ϕ Faktor daya -

P Daya terpasang pada generator listrik MVA

ϕ Koefisien kecepatan -

σb Kekuatan tarik material poros kg/mm2

Sf1 Faktor keamanan -

Sf2 Faktro kemanan karena adanya pasak dan konsentrasi

tegangan -

Nt Daya nominal yang ditransmisikan kW

Kt Faktor pembebanan untuk beban kejutan -

Cb Faktor pembebanan lentur -

σr0 Tegangann radial akibat sesuaian paksa pada poros kg/cm2 σr2 Tegangan jari-jari akibat gaya sentrifugal pada sudu dan

pelek rim kg/cm2

Y1 Tebal kaki cakram (ditetapkan) mm

Y Tebal cakram bagian atas (ditetapkan) mm

Y0 Tebal hub (ditetapkan) mm

L Panjang poros cm

E Modulus elatisitas poros kg/cm2

n2 Putaran pada generator rpm

z1 Jumlah gigi roda gigi I buah

m Modul (ketetapan) mm

Φn Sudut tekanan pada bidang normal ̊̊

ψ Sudut kemiringan gigi ̊̊

σa Tegangan lentur yang diizinkan kg/mm2

σB Tegangan tarik kg/mm2

∆h Penurunan kalor kkal/kg

Pt Faya transmisi pada roda gigi MW

Neff Daya efektif Kw

τa Tegangan geser yang diizinkan untuk poros kg/mm2

Mt Momen torsi poros kg/mm2

dp Diameter poros mm

Pkr Tekanan kritis Bar

Mx1 Momen lengkung yang terjadi kg.cm σb Tegangan lentur yang memiliki nilai terbesar kg/cm2

r0 Jari-jari dalam cakram kronis mm

r2 Jari-jari keluar cakram kronis mm

r1 Jari-jari hub mm

R Jari-jari kronis sempurna mm

U Kecepatan keliling pada jari-jari R cm/s

σu Tegangan lentur pada cakram tipis kg/cm2

U1 Kecepatan keliling pda jari-jari r1 cm/s

σu’ Tegangan pada bagian dalam cakram kg/cm2

Wck Berat cakram kg

Wp Berat poros kg

W0 Bobot poros kg

I Momen inersia untuk poros cm4

δ1 Defleksi pada poros cm

δ2 Defleksi pada cakram cm

∑Fiyi Usaha yang bekerja pada poros arah sumbu y kg.cm

∑Fiyi2 Momen defleksi kg.cm

nkr Putaran kritis rpm

∆n Perbedaan putaran kritis dan putaran normal %

i Rasio kecepatan roda gigi -

z2 Jumlah gigi roda gigi II buah

Φt Sudut tekan ̊̊

P Jarak bagi lingkar mm

Pn Jarak bagi lingkaran dari bidang normal mm

D1 Diameter pitch untuk pinion mm

D2 Diameter pitch untuk roda gigi II mm

H Tinggi gigi mm

Dk1 Diameter lingkaran kepala I mm

Dk2 Diameter lingkaran kepala II mm

u Kecepatan tangensial pada diameter pitch untuk pinion m/s Ft Gaya tangensial yang diterima roda gigi pinion kg

Frrd Gaya radial pada roda gigi kg

Fa Gaya aksial pada roda gigi kg

F Gaya total kg

Fb’ Tegangan lentur yang diizinkan kg/mm

b Lebar roda gigi mm

σb Tegangan tarik pada roda gigi kg/mm2

Lb Panjang permukaan bantalan cm

Ft Gaya tangensia yang terjadi pdaa poros kg

W Beban pada poros kg

Fr Gaya radial kg

BAB I

PENDAHULUAN

1. 1 Latar Belakang

Sifat mekanis suatu logam atau paduan dapat diamati, salah satunya dengan menganalisa struktur mikro material. Pengujian metalografi dilakukan bertujuan untuk dapat mengobservasi struktur mikro tersebut. Ada beberapa tahapan yang harus dijalani agar dapat diperoleh citra struktur mikro. Tahapan yang harus dilalui adalah mempersiapkan sampel uji dengan cara memotong specimen, pemegangan (mounting), ampelas (grinding), pemolesan (polishing), etsa (etching) dan setelah itu itu baru observasi menggunakan mikroskop optik untuk mendapat- kan citra struktur mikro. Dalam memperoleh citra struktur mikro logam terlebih dahulu diperhati-kan penentuan wilayah kerja sampel.

Penentuan wilayah disesuaikan dengan pembebanan yang diterima oleh logam atau paduan tersebut.

Tahapan proses penting pada uji metalografi adalah proses ampelas (grinding) dan pemolesan (polishing) yang akan menghasilkan permukaan sampel uji menjadi benar-benar halus dan mengkilat seperti kaca tanpa menggores, sehingga diperoleh permukaan sampel yang halus bebas goresan dan mengkilap seperti cermin. Proses ini juga menghilangkan ketidakteraturan sampel hingga orde 0,01 μm setelah itu dapat dilakukan pengamatan dengan mikroskop optic setelah terlebih dahulu dilaku-kan proses etsa (etching).

Proses metallography polishing membutuhkan sebuah mesin poles yang mempunyai piringan putar untuk memoles benda kerja dengan kecepatan yang dapat diatur sesuai dengan tingkat kekasaran spesimen. Penggunaan dua piring putar berfungsi sebagai ampelas (grinding) dan pemolesan (polishing) akan mempercepat proses, dikarenakan kedua mesin dapat berputar secara bersamaan dengan variasi putaran yang berbeda antara satu dengan yang lainnya.

Mesin metallography polishing terbaru ini merupakan mesin yang dapat memperbaiki kekurangan-kekurangan yang terjadi pada mesin sebelumnya dan juga menambahkan beberapa fitur yang belum ada pada mesin sebelumnya.

Beberapa kekurangan yang terdapat pada mesin sebelumnya seperti tidak

adanya pengaman spesimen ketika terlepas pada saat melakukan pemolesan, dimensi mesin yang terlalu besar jika diletakan di ruangan yang kecil, tidak adanya penyangga tangan pengguna, adanya spesimen yang masuk ke dalam pembuangan air yang menyebabkan lubang pembuangan tersumbat dan air menjadi tergenang, ketahan motor listrik yang kurang baik, serta terjadinya getaran berlebih pada mesin. Kesalahan utama yang terjadi pada mesin sebelumnya adalah hasil permukaan spesimen yang bergelombang, permukaan spesimen yang bergelombang merupakan dampak yang diakibatkan oleh beberapa kekurangan mesin yang telah di jelaskan diatas. Kesalahan yang dapat mempengaruhi hasil permukaan spesimen diantaranya adalah motor listrik yang putarannya tidak stabil sehingga spesimen terkikis sebagian, kesalahan pengguna dikarenakan kelelahan yang terjadi pada tangan, ataupun getaran berlebih yang dihasilkan oleh mesin dikarenakan proses produksi yang kurang baik.

Beberapa Langkah untuk memperbaiki kesalahan pada mesin metallography polishing sebelumnya adalah dengan cara menyempurnakan desain mesin yang memiliki ukuran yang lebih compact tanpa menghilangkan faktor fungsional dan keamanannya. Mesin metallography polishing terbaru memiliki panjang 73 cm, lebar 40 cm, tinggi 21.5 cm yang didalamnya terdapat pengaman spesimen dan dua motor listrik yang bekerja secara individual dengan masing masing satu pengatur kecepatan serta penyaring air yang terletak diatas lubang pembuangan untuk mencegah masuknya spesimen dan pada bagian atas mesin terdapat penyangga tangan yang berfungsi untuk mempermudah pengguna serta memperbaiki proses produksi saat mesin dibuat.

Desain metallography polishing terbaru ini merupakan desain yang termudah untuk di produksi tanpa mengurangi aspek fungsional dan keamanan, mudah untuk dioperasikan serta perawatan mesin yang mudah dilakukan. Selain itu, sparepart atau komponen pada mesin tersebut memiliki garansi selama 6 bulan dan mudah untuk dicari, serta dapat memperbaiki hasil permukaan spesimen

1. 2 Rumusan Masalah

Rumusan masalah pada laporan tugas rancang desain elemen mesin yang dilakukan kali ini adalah :

1. Bagaimana merancang pengaman spsimen ketika terlepas pada saat melakukan pemolesan

2. Bagaimana merancang dimensi mesin yang memiliki ukuran yang lebih compact

3. Bagaimana merancang penyangga tangan untuk pengguna

4. Bagaimana merancang agar ketahanan pada motor listrik lebih baik dari sebelumnya

5. Bagaimana merancang agar spesimen tidak masuk ke dalam pembuangan air sehingga tidak menyebabkan penyumbatan pada lubang air

6. Bagaimana mengurangi getaran pada mesin metallography polishing

1. 3 Batasan Masalah

Agar pembahasan masalah yang dilakukan dapat terarah dengan baik dan tidak menyimpang dari pokok permasalahan, maka penulis membatasi permasalahan yang akan dibahas, yaitu :

1. Membahas tentang desain mesin metallography polishing untuk proses metallography.

2. Untuk mengetahui prinsip kerja dari mesin metallography polishing untuk proses metallography

3. Perancangan mesin metallography polishing yang dilakukan adalah untuk kalangan akademika

1. 4 Tujuan Penulisan

Adapun tujuan dari penulisan laporan ini adalah

1. Mengidentifikasi potensi resiko atau bahaya pada saat proses metallography 2. Melakukan simulasi awal konstruksi mesin dengan menggunakan AutoCAD 3. Meningkatkan kenyamanan pengguna saat proses metallography dengan

menambahkan penyangga tangan

4. Menyusun spesifikasi teknis motor listrik pada mesin metallography polishing yang dapat memenuhi kebutuhan laboratorium

5. Meningkatkan keamanan pengguna saat proses metallography dengan menambahkan saringan pembuangan pada lubang air

6. Memperbaiki proses produksi atau penambahan bantalan agar getaran berkurang

BAB II DASAR TEORI

2.1 Uji Metalografi

Ilmu logam dibagi menjadi dua bagian khusus, yaitu metalurgi dan metalografi. Metalurgi adalah ilmu yang menguraikan tentang cara pemisahan logam dari ikatan unsur-unsur lain. Metalurgi dapat dikatakan pula sebagai cara pengolahan logam secara teknis untuk memperoleh jenis logam atau logam paduan yang memenuhi kebutuhan tertentu. Sedangkan metalografi adalah ilmu yang mempelajari tentang cara pemeriksaan logam untuk mengetahui sifat, struktur, temperatur, dan persentase campuran logam tersebut.

Metalografi adalah ilmu yang mempelajari karakteristik struktur dari logam atau paduan. Diperlukan peralatan untuk mempelajari struktur mikri suatu logam yaitu mikroskop. Struktur mikro merupakan suatu struktur yang hanya bisa dilihat dengan bantuan alat, dalam hal ini mikroskop optik yang dijadikan sebagai alat dalam pengujian ini, sedangkan struktur makro adalah suatu struktur yang hanya bisa dilihat dengan cara visual/kasat mata.

Mikroskop memungkinkan untuk menghitung ukuran butir, distribusi dari fasa-fasanya dan inklusi yang memiliki efek yang besar terhadap sifat logam. Fasa merupakan suatu kondisi pada logam dimana komponen kimianya sama. Berhasil tidaknya Analisa ini ditentukan oleh preparasi benda uji, semakin sempurna preparasi benda uji, semakin jelas citra struktur mikro benda uji yang diperoleh.

Sebelum dilakukan pengamatan pada struktur mikro logam dengan mikroskop maka diperlukan proses-proses persiapan sampel. Sampel uji yang akan diamati harus dipreparasi dengan tahap-tahap proses preparasi specimen yaitu :

1. Proses pengambilan sampel (Sampling position) 2. Pemotongan sampel (Cutting)

3. Pemegangan (Mounting) 4. Ampelas (Grinding) 5. Pemolesan (Polishing) 6. Etsa (Etching)

7. Observasi mikroskopis/ Makroskopis

Dalam proses pengujian metalografi, pengujian logam dibagi lagi menjadi dua jenis, yaitu :

1. Pengujian makro (Macroscope Test)

Pengujian makro ialah proses pengujian bahan yang menggunakan mata terbuka dengan tujuan dapat memeriksa celah dan lubang dalam permukaan bahan. Angka kevalidan pengujian makro berkisar antara 0,5 hingga 50 kali.

Gambar 2.1 Pengujian Makro Pada Aluminium Alloy (Sumber : https://www.bioimager.com)

2. Pengujian mikro (Microscope Test)

Pengujian mikro ialah proses pengujian terhadap bahan logam yang bentuk kristal logamnya tergolong sangat halus. Sedemikian halusnya sehingga pengujiannya memerlukan kaca pembesar lensa mikroskop yang memiliki kualitas perbesaran antara 50 hingga 3000 kali.

Gambar 2.2 Pengujian Mikro Pada Perunggu Menunjukkan Adanya Struktur

2.2 Langkah-Langkah Pengujian Metalografi

Berikut ini merupakan langkah-langkah untuk melakukan pengujian metalografi. Adapun langkah-langkah yang harus dilakukan adalah sebagai berikut:

1. Pemotongan

Pemotongan specimencukup dalam dimensi yang tidak terlalu besar (< 10

× 10 × 10) mm dan tidak boleh menjadi panas berlebihan dalam proses pemotongan untuk menghindari rusaknya strukturspecimentersebut akibat panas.

2. Penyalutan (Mounting)

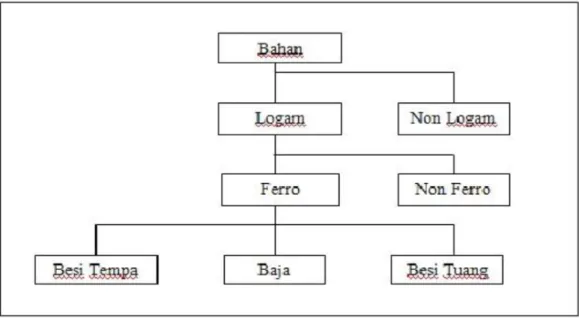

Benda kerja yang kecil sukar dipegang pada proses penggerindaan dan pemolesan, maka perlu disalut terlebih dahulu. Bahan penyalutan yang digunakan adalah termoplastik seperti resin, yang mencair pada temperature 150º C. Berikut ini merupakan bahan-bahan yang digunakan pada proses penyalutan, yaitu:

Tabel 2.1 Bahan-Bahan Mounting 3. Penggerindaan atau Pengampelasan

Proses ini menggunakan kertas ampelas yang berjenjang dimulai dari ampelas yang kasar sampai dengan yang halus. Tingkat kehalusan kertas ampelas ini ditentukan oleh ukuran serbuk silikon karbida yang menempel pada kertas tersebut.

Misalnya, terdapat ampelas yang memiliki tingkat kehalusan hingga 220, angka 220 menunjukkan bahwa serbuk silikon karbida pada kertas ampelas itu bisa lolos dari ayakan hingga mencapai 220 lubang pada luas 1 inchi2 (sekitar 625 mm2).

4. Pemolesan (Polishing)

Benda uji yang sudah melewati proses penggerindaan, dieteruskan ke proses pemolesan. Mesin yang digunakan adalah mesin poles metalografi. Mesin ini terdiri dari piringan yang berputar dengan kain beludru (selvyt). Cara pemolesannya, benda uji diletakkan di atas piringan yang berputar, kain poles diberi sedikit pasta oles. Pasta oles yang biasa digunakan adalah alumina (Al2O3).

Dalam istilah perdagangan diberi namaautosolatau gama alumina. Bila garis-garis bekas pengampelasan masih terlihat, pemolesan diteruskan. Apabila terlihat sudah rata, makaspecimendibersihkan dan dilanjutkan dengan pengetsaan.

5. Pengetsaan (etching)

Hasil pemolesan yang terakhir akan menghasilkan suatu lapisan yang menutupi permukaan struktur logam. Struktur mikro dapat terlihat dengan jelas di bawah mikroskop dengan menghilangkan lapisan tersebut dengan cara mengetsa.

Mengetsa dalam kamus, dapat diartikan sebagai proses pembuatan gambar atau ukuran pada pelat tembaga, yang dilapisi lilin dengan benda tajam kemudian membiarkan garis-garis yang diperoleh itu terkena korosi cairan asam. Hasil proses itu ialah etsa, yaitu berupa gambar atau ukiran. Berikut ini merupakan penjelasan beberapa larutan etsa untuk pengujian makro dan mikro yang biasa dipakai dalam metalografi

6. Observasi mikroskopis / makroskopis

Observasi mikroskopis melibatkan penggunaan mikroskop untuk memeriksa objek atau sampel dalam skala mikroskopis (terkecil). Ini digunakan untuk mengamati detail yang sangat halus, seperti struktur material, organisme mikroskopis, sel dan partikel kecil lainnya. Jenis mikroskop yang digunakan termasuk mikroskop Cahaya, mikroskop electron dan berbagai variasi lainnya tergantung pada jenis sampel dan resolusi yang diinginkan pada saat pengujian.

Observasi mikroskopis, sebaliknya melibatkan pengamatan objek atau sampel dalam skala lebih besar atau lebih kasar. Ini sering melibatkan mata telanjang tau menggunakan alat sederhana seperti kamera, lup atau peralatan optic

2.3 Perancangan

Perancangan adalah suatu rangkaian proses dalam pembuatan produk.

Tahapan perancangan tersebut dibuat keputusan-keputusan penting yang mempengaruhi kegiatan-kegiatan dalam proses perancangan (Dharmawan, 2000:1). Sehingga sebelum sebuah produk dibuat terlebih dahulu dilakukan proses perancangan yang nantinya menghasilkan sebuah gambar skets atau gambar sederhana dari produk yang akan dibuat.

Gambar skets yang telah dibuat kemudian digambar kembali dengan aturan gambar sehingga dapat dimengerti oleh semua orang yang ikut terlibat dalam proses pembuatan produk tersebut. Gambar hasil perancangan adalah hasil akhir dari proses perancangan dan sebuah produk dibuat setelah dibuat gambar- gambar rancangannya dalam hal ini gambar kerja.

Perancangan dan pembuatan produk merupakan dua hal yang sangat penting pada proses perancangan. Terutama pada rancangan, rancangan dibuat tetapi tidak direalisasikan maka tidak ada gunanya, sebalikanya perancang tidak dapat merealisasikan hasil rancangan apabila tidak ada rancangannya.

(Dharmawan, 2000:2).

Mengenai gambar rancangan yang akan dikerjakan oleh pihak produksi berupa gambar dua dimensi yang dicetak pada kertas dengan aturan dan standar gambar kerja yang ada. Dalam proses perancangan dan pembuatan produk akan menggunakan:

1. Pengetahuan dan Pengalamannya tentang tata cara perancangan.

2. semua ide-ide yang termasuk dalam perancangan dan pembuatan produk yang dibuat. Diperlukannya gambar teknik untuk dapat merealisasikan pembuatan produk sehingga informasi pembuatan dapat dipahami oleh perancang.

Kriteria-kriteria dalam pemecahan masalah secara umum dikelompokkan menjadi 2 macam yaitu :

a. Kriteria wajib yaitu ketentuan yang harus dipenuhi dalam rancang bangun ini adalah sebagai berikut :

1. Mesin mampu menggerinda ataupun mempoles benda dengan baik 2. Mesin harus aman dan mudah dalam pengoperasian

3. Dengan alat yang bersifat portabel pengguna lebih mudah dalam memasang dan melepas pin maupun disk

4. Mudah dalam pemberian maupun pembersihan pelumas pada disk waktu pengujian

b. Kriteria tujuan yang diinginkan dalam pembuatan produk ini adalah sebagai berikut :

1. Perbaikan dan Perawatan mudah 2. Harga produk lebih ekonomis

3. Komponen-komponen dapat dicari dipasaran 4. Penampilan atau estetikan mesin menarik.

2.4 Pemilihan Bahan Material

Dalam suatu proses perancangan mesin diperlukan beberapa aspek mengenai hal-hal yang harus diperhatikan terutama pada pemilihan bahan material.

Pemilihan bahan material untuk elemen atau komponen sangat berpengaruh terhadap kekuatan elemen tersebut. Pemilihan bahan material yang tepat merupakan gabungan antara berbagai sifat, lingkungan dan cara penggunaan sampai dimana sifat bahan material dapat memenuhi kriteria persyaratan yang telah ditentukan. Adapun hal-hal yang perlu diperhatikan dalam pemilihan bahan yaitu :

1. Fungsi dari Komponen

Dalam perencanaan ini, komponen-komponen yang direncanakan mempunyai fungsi yang berbeda-beda. Yang dimaksud dengan fungsinya adalah bagian-bagian utama dari perencanaan atau bahan yang akan dibuat dan dibeli harus sesuai dengan fungsi dan kegunaan dari bagian-bagian bahan masing-masing. Namun pada bagian- bagian tertentu atau bagian bahan yang mendapat beban yang lebih besar, bahan yang dipakai tentunya lebih keras. Oleh karena itu penulis memperhatikan jenis bahan yang digunakan sangat perlu untuk diperhatikan.

2. Sifat Mekanis Bahan

Dalam perencanaan perlu diketahui sifat mekanis dari bahan, hal ini bertujuan untuk meningkatkan efisiensi dalam penggunaan bahan. Dengan diketahuinya sifat mekanis dari bahan maka akan diketahui pula kekuatan dari bahan tersebut. Dengan demikian akan mempermudah dalam perhitungan kekuatan atau kemampuan bahan yang akan dipergunakan pada setiap komponen. Tentu saja hal ini akan berhubungan dengan beban yang akan diberikan pada komponen tersebut. Sifat-sifat mekanis bahan yang dimaksud berupa kekuatan tarik, tegangan geser, dan sebagainya.

3. Sifat Fisis Bahan

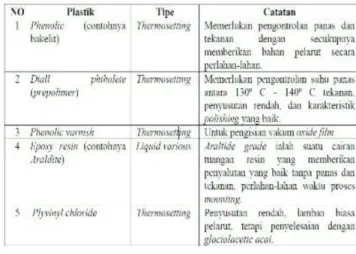

Sifat fisis bahan juga perlu diketahui untuk menentukan bahan apa yang akan dipakai. Sifat fisis yang dimaksud disini seperti : kekasaran, keuletan, ketahanan terhadap korosi, tahan terhadap gesekan dan lain sebagainya. Berikut gambar.2.4 klasifikasi bahan dan paduanya (Beumer, 1985:9).

Gambar 2.3 Klasifikasi Bahan dan Paduannya (Sumber : Beumer, 1985:9) Pemilihan bahan material benar-benar memerlukan teknik ketelitian yang lebih menurut Amstead (1995:15). Peninjauan tersebut antara lain :

1. Pertimbangan Sifat, meliputi:

a. Elastisitas h. Sifat mampu dukung

b. Kekerasan i. Daya tahan terhadap panas

c. Kekuatan j. Konduktifitas panas

d. Daya tahan terhadap korosi k. Sifat kelistrikan

e. Keuletan l. Berat jenis

f. Daya tahan fatik m. Muai panas

g. Daya tahan mulur n. Sifat kemagnetan

2. Pertimbangan Fabrikasi, meliputi:

a. Mampu mesin b. Mampu cetak c. Mampu tuang d. Mampu tempa e. Pelakuan panas

4. Bahan Mudah Didapat

Bahan-bahan yang akan dipergunakan untuk komponen suatu mesin yang akan direncanakan hendaknya diusahakan agar mudah didapat dipasaran, karena apabila nanti terjadi kerusakan akan mudah dalam penggantiannya. Meskipun bahan yang akan direncanakan telah diperhitungkan dengan baik, akan tetapi jika tidak didukung oleh persediaan bahan yang ada dipasaran, maka pembuatan suatu alat tidak akan dapat terlaksana dengan baik, karena terhambat oleh pengadaan bahan yang sulit. Oleh karena itu perencana harus mengetahui bahanbahan yang ada dan banyak dipasaran.

5. Harga Relatif Murah

Untuk membuat komponen-komponen yang direncanakan maka diusahakan bahan-bahan yang akan digunakan harganya harus semurah mungkin dengan tanpa mengurangi karakteristik dan kualitas bahan tersebut. Dengan demikian dapat mengurangi biaya produksi dari komponen yang direncanakan.

2.5 Motor Listrik

Motor listrik adalah komponen yang sangat penting dalam mesin yang digunakan sebagai sumber tenaga. Motor listrik ini berfungsi untuk menggerakkan poros sehingga

Gambar 2.4 Motor Power Window (Sumber : antala.es)

Dengan diketahuinya kecepatan dan torsi yang bekerja maka rumus daya motor didapat: (Sumber: Sularso dan Kyokatsu Suga, 2004).

P=T ω Dimana : T=F r ω=2πn

60 Dimana :

T = Torsi yang bekerja pada poros (kg-mm) F = Gaya yang bekerja pada benda (N)

r = Lengan gaya atau jarak sumbu rotasi ke titik tangkap gaya (m) Jika faktor koreksi adalah fc , maka daya yang direncanakan adalah :

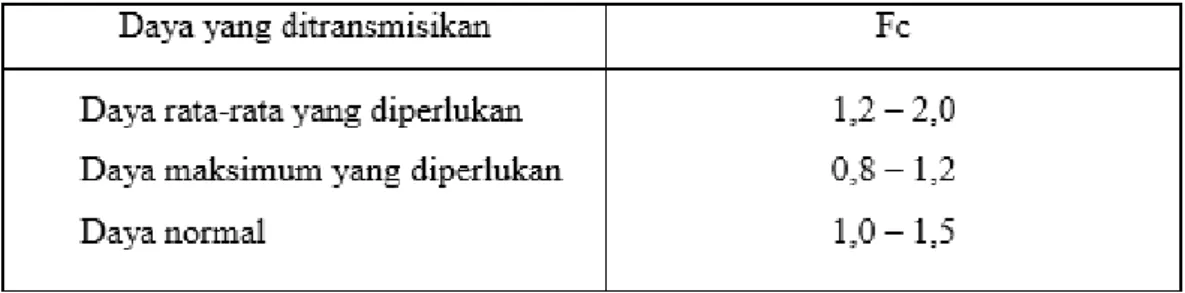

Tabel 2.1 Faktor-Faktor Koreksi Daya Yang Akan Ditransmisikan Pada Motor

2.6 Poros

Tujuan dari merancang poros adalah untuk mengetahui dimensi diameter poros, berdasarkan hasil rancangan poros dengan mempertimbangkan kekuatan bahan yang ada. Poros umumnya meneruskan daya melalui roda gigi, sabuk, dan rantai akan mengalami lentur dan beban puntir sehingga terjadi tegangan geser pada permukaan poros (Sularso 2004: 17).

Hal-hal penting dalam perencanaan poros, antara lain : a. Beban Poros

Suatu transmisi poros dapat mengalami suatu lentur atau beban puntir, gabungan antara lentur dan puntir. Juga ada poros yang mendapat beban tarik dan tekan seperti poros baling-baling kapal atau turbin.

b. Kekakuan Poros

Meskipun sebuah poros mempunyai kekuatan yang cukup tetapi jika lenturan atau defleksi puntiran terlalu besar akan mengakibatkan ketidak-telitian atau getaran dan suara. Disamping kekuatan poros, kekakuannya juga harus diperhatikan dan disesuaikan dengan macam mesin yang akan diterima poros tersebut.

c. Putaran Kritis

Putaran kritis merupakan putaran yang mengakibatkan harga getaran yang maksimal pada mesin. Dan apabila dinaikkan akan terjadi getaran yang luar

biasa yang dapat mengakibatkan sesuatu hal yang terjadi pada mesin tersebut.

Hal ini juga dapat mengakibatkan kerusakan pada poros dan bagian-bagian lainnya. Jika mungkin, poros harus direncanakan sedemikian rupa hingga putaran kerjanya lebih rendah dari putaran kritisnya.

d. Korosi

Bahan bahan yang digunakan harus mempertimbangkan beberapa kriteria yang cocok untuk digunakan dalam perancangan. Terutama pada bahan yang memiliki korositas harus dipilih dan apabila digunakan dapat dilakukan perlindungan tehadap korosi. Seperti cat dan kromium.

Perancangan ini menggunakan poros jenis spindle. Poros ini pada umunya berbentuk pendek dan biasanya digunakan pada mesin perkakas ringan. Dan salah satu yang harus dipenuhi dalam penggunaan poros ini adalah deformasinya harus kecil dan ukurannya harus teliti.

Gambar 2.5 Poros Spindel (Sumber : maretaramadhanis.wordpress.com)

Perhitungan yang digunakan dalam merancang poros utama ialah menggunakan rumus poros tegangan geser akibat beban torsi dengan rumus : (Sumber: Sularso dan Kyokatsu Suga, 2004).

T= π 16 Fs d3 Dimana :

2.7 Perancangan Kerangka

Kerangka adalah komponen yang memiliki pengaruh cukup besar. Hal ini karena letak dari seluruh komponen bergantung pada rancangan kerangka. Untuk memenuhi kebutuhan dari komponen-komponen yang lain maka dalam perancangan kerangka harus dirancang sebaik mungkin, dalam perancangan yang baik dititik beratkan pada dua hal : perancangan bentuk, dan pemilihan bahan yang digunakan.

Pada perancangan bentuk kerangka hal pertama yang ditinjau adalah dimensi rancanganyang mana harus sesuai regulasi serta bentuk yang proporsional untuk pembagian ruang semua komponen.

Pemilihan material yang benar untuk pembuatan kerangka tidak terlepas dari jenis material yang digunakan. Perancangan kerangka ringan dan kuat adalah target yang ini dicapai dan untuk mengetahui hal tersebut dipilih material yang ringan kemudian dilakukan pengujian menggunakan aplikasi inventor.

2.8 Gesekan

Gesekan merupakan hilangnya suatu energi akibat terjadinya dua buah benda yang berkontak atau pada umumnya dikatakan gaya yang melawan. Ketika antara dua benda saling bergesekan satu dengan yang lainnya, apabila diamati pergerakannya seperti dilawan oleh suatu gaya. Gesekan diuraikan dengan koefisien gesek (μ). Koefisien gesek adalah suatu fungsi area kontak dua permukaan kekuatan dan sifat bahan saling mempengaruhi. Mekanisme yang terjadi antar dua benda yang bergesekan dapat diilustrasikan pada Gambar 2.8

Gambar 2.6 Mekanisme Gesekan (Sumber : wired.com)

Gesekan juga dapat dipengaruhi oleh beban dan kondisi permukaan.

Koefisien gesekan yang terjadi akan mengalami peningkatan. Dengan seiring naiknya temperatur dan menurunya beban. Hilangnya energi pada gesekan yang terjadi dapat mengakibatkan meningkatnya temperatur atau deformasi kekontak area gesekan. Pada hampir semua penelitian yang dilakukan koefisien gesek rendah akan mendorong ke arah menurunnya laju keausan (Zaelani, 2006).

The Laws of Friction (Hukum Amonton):

1. Gaya gesek (tangential) secara langsung sebanding gaya normal.

2. Gaya gesek tidak mengikuti kontak area permukaan.

3. Gesekan kinetis tidak mengikuti kecepatan gesekan.

2. Kekerasan akibat gesekan pada daerah yang berkontak bersifat relative 3. Perpindahan sistem dan gaya luar dan

4. Suhu pelumasan dan kondisi lingkungan 5. Kondisi permukaan

6. Kondisi permukaan kontak akibat gaya kinekik

2.8.1 Gaya Gesek Statis

Gaya gesek statis merupakan gaya gesek yang terjadi diantara dua buah benda padat yang berkontak yang tidak bergerak relatif satu sama lainnya.

Koefisien gesek statis umumnya dinotasikan dengan ƒs, gaya gesek dinotasikan dengan Fw (friction of weight) dan gaya normal dinotasikan dengan Fn (friction of normal). Gaya gesek statis diakibatkan dari gaya pada benda sebelum bergerak.

Gaya gesekan maksimum antara dua permukaan sebelum gerakan terjadi adalah hasil dari koefisien gesek statis dikalikan gaya normal.

Ketika tidak ada gerakan yang terjadi, gaya gesek dapat memiliki nilai dari nol hingga gaya gesek maksimum. Setiap gaya yang lebih kecil dari gaya gesek maksimum yang berusaha untuk menggerakkan salah satu benda akan dilawan oleh gaya gesekan yang setara dengan besar gaya tersebut namun berlawanan arah.

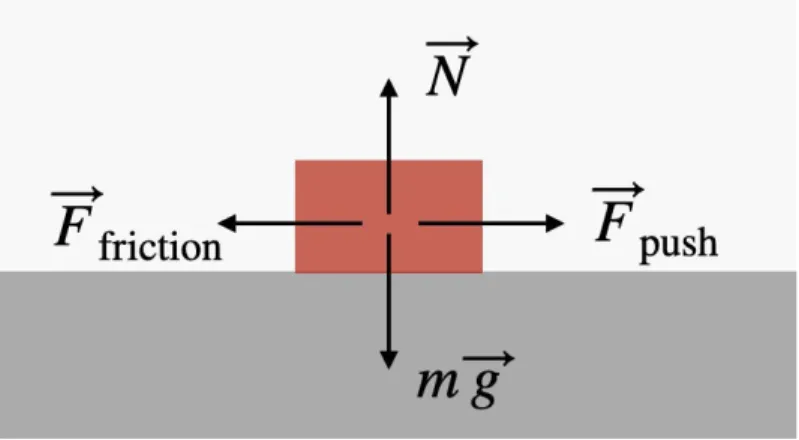

2.8.2 Gaya Gesek Kinetis

Gaya gesek kinetis merupakan gaya gesek yang terjadi ketika dua benda bergerak relatif satu sama lainnya dan saling berkontak atau bergesekan. Koefisien gesek kinetis umumnya dinotasikan dengan ƒk dan pada umumnya selalu lebih kecil dari gaya gesek statis untuk bahan yang sama. Gambar 2.9 skema gaya gesek kinetis yang bekerja pada bidang datar dan bidang miring. Gaya gesek kinetis dapat dirumuskan sebagai berikut:

Gambar 2.7 Gaya Gesek Kinetis : (a) Pada Bidang Datar (b) Pada Bidang Miring (Sumber : bertasisilia.blogspot.com)