LAPORAN

PRAKTEK KERJA INDUSTRI (PRAKERIND) PROGRAM PENDIDIKAN DUAL SYSTEM

PT. TOBA PULP LESTARI, Tbk

“PERHITUNGAN NERACA MASSA PADA PROSES FILTRATION WL SLURRY DI UNIT CLARIFIER DISC FILTER”

Tahun Akademik 2023/2024

NAMA : HERMAN CHRISTOPER HUTAPEA

NIM : 21 01 085

PRODI : TEKNIK KIMIA

KEMENTRIAN PERINDUSTRIAN REPUBLIK INDONESIA BADAN PENGEMBANGAN SUMBER DAYA MANUSIA INDUSTRI

POLITEKNIK TEKNOLOGI KIMIA INDUSTRI

KATA PENGANTAR

Segala Puji Syukur Saya ucapkan kepada Tuhan Yang Maha Esa, atas rahmat dan karunia-Nya yang telah memberikan kesempatan, kesehatan dan kekuatan sehingga Saya dapat menyelesaikan Praktek Kerja Industri (PRAKERIND) ini serta menyusun laporan PRAKERIND ini.

Laporan ini disusun berdasarkan hasil Praktek Kerja Lapangan yang Saya lakukan di PT. Toba Pulp Lestari, Tbk pada bagian Departement Lime Kiln.

Laporan ini disusun sebagai salah satu syarat untuk menyelesaikan program studi Diploma III (D-III) Teknik Kimia di Politeknik Teknologi Kimia Industri Medan.

Saya menyadari bahwa penyelesaian penulisan laporan ini tidak lepas dari bantuan dan bimbingan berbagai pihak, baik secara langsung maupun tidak langsung. Oleh sebab itu Saya mengucapkan Terimakasih yang sebesar-besarnya kepada:

1. PT Toba Pulp Lestari, Tbk yang telah menerima saya untuk melaksanakan praktek kerja industri selama 8 bulan ini.

2. Orang tua serta keluarga yang selalu memberikan dukungan moral maupun materil kepada penulis.

3. Bapak Poltak Evencus Hutajulu, ST,MT selaku Direktur Politeknik Teknologi Kimia Industri Medan.

4. Bapak Dr. Golfrid Gultom, MT selaku Pembantu Direktur I di Politeknik Teknologi Kimia Industri Medan.

5. Ibu New Vita Destty Marbun, ST,MT selaku Pembantu Direktur II di Politeknik Teknologi Kimia Industri Medan.

6. Bapak Irfan Rusnar, M.Ed selaku Pembantu Direktur III di Politeknik Teknologi Kimia Industri Medan.

7. Ibu Yenny Sitanggang, ST,MT selaku Ketua Jurusan Teknik Kimia Politeknik Teknologi Kimia Industri Medan.

8. Ibu Harmileni, M.Si selaku Sekretaris Jurusan Teknik Kimia Politeknik Teknologi Kimia Iindustri Medan.

9. Ibu Mahyana, SE selaku Kepala Kasubbag. Administrasi Kemahasiswaan dan Kerjasama.

10. Ibu Fanesha Tobing Selaku Manager Learning and Development Centre Of PT. Toba Pulp Lestari, Tbk.

11. Bapak Balpen Lumban Gaol selaku Supertenden dan pembimbing praktek kerja di department Lime Kiln yang telah meluangkan waktunya untuk memberikan bimbingan selama menjalankan praktek kerja.

12. Seluruh Operator dan koordinator Lapangan dept. Lime Kiln yang telah memberikan pengarahan dan bimbingan selama menjalankan praktek kerja.

13. Semua pihak yang telah memberikan dukungannya dalam penyelesaian laporan praktek kerja lapangan ini yang tidak bisa disebutkan satu persatu.

Penulis menyadari bahwa dalam penyusunan laporan ini masih banyak kekurangan, sehingga penulis mengharapkan kritik dan saran demi perbaikan dan kesempurnaan laporan ini. Semoga laporan praktek kerja industri ini dapat bermanfaat bagi semua pihak yang membutuhkan.

Parmaksian, 11 Juni 2023 Penulis

HERMAN CHRISTOPER HUTAPEA

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN ... ii

KATA PENGANTAR ... iii

DAFTAR ISI ... v

DAFTAR GAMBAR ... vii

DAFTAR TABEL ... viii

DAFTAR LAMPIRAN ... ix

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Tujuan Praktek Kerja ... 2

1.3 Manfaat Praktek Kerja ... 3

1.4 Waktu dan Tempat Pelaksanaan ... 4

1.5 Ruang Lingkup ... 5

BAB II GAMBARAN UMUM ... 6

2.1 Sejarah Perusahaan ... 6

2.2 Kegiatan Perusahaan ... 7

2.3 Struktur Perusahaan ... 8

2.4 Visi dan Misi Perusahaan ... 8

2.4.1 Visi Perusahaan ... 8

2.4.2 Misi Perusahaan ... 9

BAB III KAJIAN TEORI ... 10

3.1 Pulp Process ... 10

3.1.1 Pembuatan Pulp dengan Proses Kimia ... 10

3.1.2 Pembuatan Pulp dengan Proses Semi-Kimia... 12

3.1.3 Pembuatan Pulp dengan Proses Mekanis ... 13

3.2. Recausticizing Process ... 14

3.2.1 Istilah – Istilah Penting Pada Proses Recausticizing ... 18

3.3 Lime Mud ... 18

3.4 White Liquor ... 19

3.5 Lime Kiln Plant ... 21

3.5.1 Proses Kalsinasi ... 23

3.5.2 Bagian / Tahapan Proses pada Lime Kiln ... 25

3.6 Neraca Massa ... 26

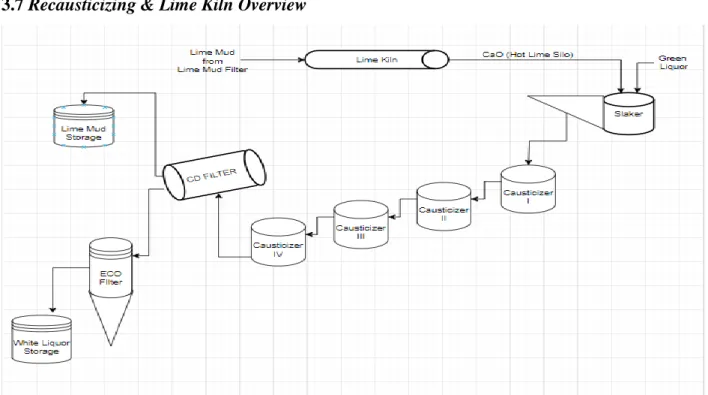

3.7 Recausticizing & Lime Kiln Overview ... 28

3.7.1 Slaker ... 29

3.7.2 Causticizer ... 29

3.7.3 Clarifier Disc Filter (CD Filter) ... 30

3.7.4 ECO Filter ... 30

3.7.5 Rotary Lime Kiln ... 31

BAB IV PELAKSANAAN PRAKTEK KERJA INDUSTRI ... 32

4.1 Data Pengamatan ... 32

4.2 Menghitung Flow masuk CD Filter dalam satuan massa ... 33

4.3 Perhitungan Neraca Massa ... 34

4.3.1 Menghitung Neraca Massa Total ... 35

4.3.2 Menghitung Neraca Massa Komponen ... 36

4.4 Pembahasan ... 39

BAB V KESIMPULAN DAN SARAN ... 41

5.1 Kesimpulan ... 41

5.2 Saran ... 41

DAFTAR PUSTAKA ... 42

LAMPIRAN ... 44

DAFTAR GAMBAR

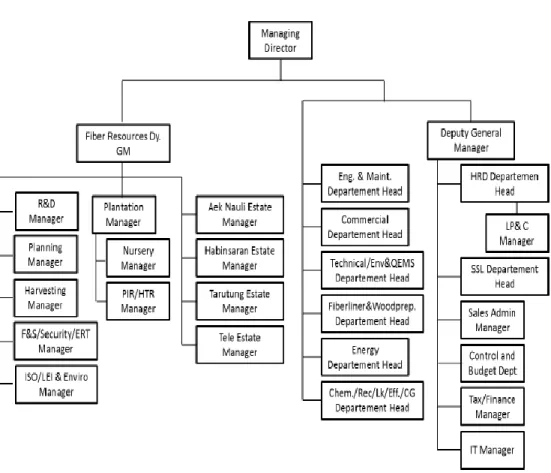

Gambar 2.1 Struktur Organisasi PT Toba Pulp Lestari, Tbk ... 8

Gambar 3.1 Proses Umum Recausticizing & Lime Kiln Plant ... 14

Gambar 3.2 White liquor from CD Filter ... 20

Gambar 3.3 Prinsip kerja Rotary Lime Kiln (Boateng, 2016) ... 22

Gambar 3.4 Komponen Penyusun Rotary Lime Kiln (Perry dan Green, 1997) ... 23

Gambar 3.5 Mekanisme Disosiasi Lime (Boateng, 2016)... 24

Gambar 3.6 Recausticizing & Lime Kiln Overview ... 28

Gambar 3.7 Slaking Compartment ... 29

Gambar 3.8 Causticizer (Lime Kiln Department, 2023) ... 29

Gambar 3.9 Clarifier Disc Filter (Lime Kiln Department, 2023) ... 30

Gambar 3.10 ECO Filter ... 30

Gambar 3.11 Rotary Lime Kiln (Lime Kiln Department, 2023) ... 31

Gambar 4.1 Skema Neraca Massa Pada CD Filter ... 34

DAFTAR TABEL

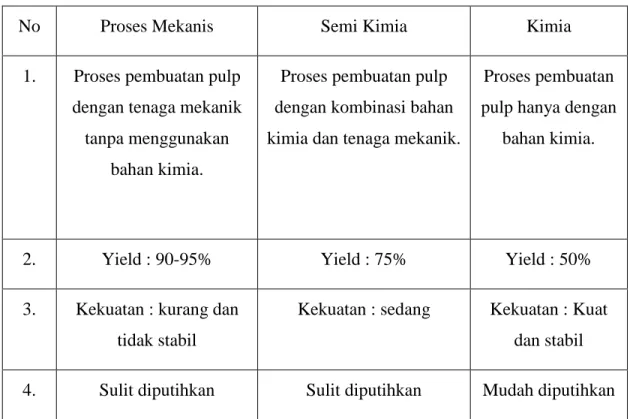

Tabel 1. Perbandingan proses pembuatan pulp secara mekanis, semi-kimia dan

kimia ... 13

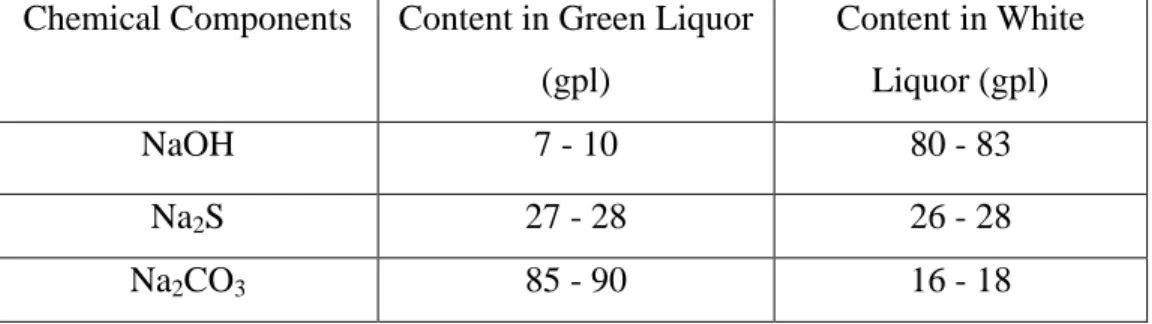

Tabel 2. Targeted Chemical Content Pada Green Liquor dan White Liquor ... 16

Tabel 3. Istilah-istilah di unit Recausticizing ... 18

Tabel 4. Parameter Operational pada Rotary Lime Kiln ... 26

Tabel 5. Data Flow masuk CD Filter ... 32

Tabel 6. Data Komponen-komponen In / Out pada CD Filter ... 32

Tabel 7. Kesetimbangan Massa masuk dan Keluar CD Filter ... 38

DAFTAR LAMPIRAN

Lampiran 1. Coating Condtion Before And After Shutdown ... 44

Lampiran 2. Recaust Lime Kiln Overview... 44

Lampiran 3. Parameter Operational Lime Kiln ... 45

Lampiran 4. Parameter Komposisi GL RB, WL Causticizer & WL CD Filter ... 45

Lampiran 5. Pengukuran Density WL Slurry ... 46

BAB I PENDAHULUAN

1.1 Latar Belakang

Praktek Kerja Industri merupakan bagian terpenting dalam melaksanakan kebijakan link and match yang telah dicanangkan pada tahun 1994. Menurut Wahyu (2008) “Praktek kerja industri merupakan wujud nyata dari pelaksanaan Pendidikan Dual Sistem yang dilaksanakan oleh siswa yang telah memenuhi syarat-syarat tertentu”. Implikasi dari link and match mengharuskan system pendidikan kejururan untuk lebih responsive dan mampu menghadapi perubahan kebutuhan dunia kerja. Praktek Kerja Industri menurut Husamah (2012) adalah Salah satu bentuk implementasi secara sistematis dan sinkron antara program pendidikan di sekolah dengan program keahlian yang diperoleh melalui kegiatan kerja secara langsung di dunia kerja untuk mencapai tingkat keahlian tertentu. Dunia kerja menjadi laboratorium yang berada di luar lingkungan sekolah yang menja di tempat siswa memperoleh petunjuk dan bimbingan yang sangat berarti dalam bentuk kegiatan pelatihan, praktek langsung dan pengenalan terhadap berbagai hal seperti system operasional, etika perusahaan, organisasi dan hierarki dalam perusahaan.

Dalam pengertian tersebut, tersirat ada dua pihak yang berkepentingan yaitu lembaga pendidikan dan lapangan usaha yang secara bersama menyelenggarakan suatu program pendidikan dan pelatihan kejuruan yang bertanggung jawab mulai dari perencanaan hingga tahapan penilaian.

Menurut Sugihartono (2009), yairu; “Praktek kerja industri merupakan bagian dari program pembelajaran yang harus dilaksanakan oleh setiap peserta

didik di Dunia Kerja, sebagai wujud nyata dari pelaksanaan sistim pendidikan yaitu Pendidikan Dual Sistem.

Program prakerin disusun bersama antara sekolah dan dunia kerja dalam rangka memenuhi kebutuhan peserta didik dan sebagai kontribusi dunia kerja terhadap pengembangan program pendidikan. Praktik Kerja Industri pada dasarnya merupakan suatu penyelenggaraan yang mengintegrasikan secara tersistem Pendidikan Dunia Usaha/ Dunia Industri (Panduan Prakerin, 2010). Prakerin merupakan bagian dari program bersama antara kampus dan Industri yang dilaksanakan di dunia industri. Prakerin dapat diartikan sebagai suatu saat di mana seseorang bekerja dibawah bimbingan orang yang sudah berpengalaman dalam rangka untuk meningkatkan pengetahuan dan keterampilan yamg diperlukan untuk memperoleh lapangan pekerjaan dalam jangka waktu yang telah ditentukan (Syahroni, 2020).

Program studi Teknik Kimia Politeknik Teknologi Industri Medan telah memberikan pembekalan kerja di industri dengan adanya mata kuliah praktik kerja industri dengan bobot 30 SKS. Pada pelaksanaan praktik kerja industri setiap mahasiswa dituntut untuk melaksanakan kerja praktik disalah satu perusahaan berbasis pengolahan.

1.2 Tujuan Praktek Kerja

Pelaksanaan praktek kerja ini mempunyai tujuan antara lain:

1. Memperkenalkan kepada setiap mahasiswa pada situasi pekerjaan yang sebenarnya, sehingga mahasiswa dapat menyesuaikan diri dengan lingkungan kerja secara langsung.

2. Membandingkan antara teori yang diperoleh dibangku kuliah dengan praktek yang dilaksanakan dilapangan atau tempat kerja.

3. Meningkatkan, memperluas keterampilan dan pengetahuan dalam dunia kerja.

4. Mengaplikasikan ilmu yang didapat dibangku kuliah ke masalah yang sebenarnya serta dapat mengatasi masalah masalah yang mungkin timbul didunia kerja yang nyata.

5. Menjadikan mahasiswa lebih dewasa, mandiri, bertanggung jawab, disiplin dan sopan santun didunia kerja.

6. Mempererat hubungan baik antara Politeknik Teknologi Kimia Industri Medan dengan perusahaan tempat dilaksanakannya Kerja Praktek yang diharapkan dapat berlangsung secara berkesinambungan.

1.3 Manfaat Praktek Kerja Industri

Pelaksanaan praktek kerja industri ini dapat memberikan manfaat bagi pihak Penulis, bagi pihak Instansi / Perusahaan dan bagi pihak Kampus. Manfaat dari praktek kerja tersebut meliputi:

A. Bagi Penulis

Dari pengalaman penulis selama melakukan praktek kerja maka penulis dapat mengemukakan manfaat praktek kerja tersebut, yaitu:

1. Mempraktikkan dan mengimplementasikan apa yang telah diperoleh di bangku kuliah pada dunia kerja yang sebenarnya.

2. Lebih memahami teori yang telah didapatkan dikampus dan diterapkan di tempat Praktek Kerja Lapangan.

3. Untuk mengenal situasi kerja yang sebenarnya dan membiasakan diri untuk bekerja secara baik dan benar.

4. Menambah pengetahuan dan pengalaman serta keterampilan dalam melakukan pekerjaan.

5. Merubah perilaku seorang mahasiswa menjadi seorang pekerja.

6. Menempah diri untuk berdisiplin kerja, baik itu waktu, tenaga maupun pikiran.

7. Melatih diri untuk bertanggung jawab dan dapat mengendalikan diri.

B. Bagi Instansi / Perusahaan

Manfaat bagi instansi/perusahaan dalam praktek kerja yang dilaksanakan oleh para mahasiswa, yaitu antara lain:

1. Menjalin hubungan yang baik antara dunia pendidikan dan dunia kerja.

2. Dapat memberikan informasi kepada para mahasiswa dalam menjalani praktek kerja.

3. Ikut serta dalam mensukseskan rencana pemerintah yaitu mencerdaskan kehidupan bangsa.

C. Bagi Kampus

Adapun manfaat praktek kerja bagi pihak kampus ialah:

1. Membina dan meningkatkan hubungan kerja sama yang baik antara pihak kampus dan perusahaan.

2. Mempromosikan Politeknik Teknologi Kimia Industri Medan terhadap dunia kerja.

3. Menciptakan mahasiswa yang siap kerja.

1.4 Waktu dan Tempat Pelaksanaan

Praktek Kerja Industri dilaksanakan di PT. Toba Pulp Lestari,Tbk yang beralamat di Desa Sosor Ladang, Pangombusan, Kecamatan Parmaksian, Kabupaten Toba, Sumatera Utara, Indonesia. Praktek kerja industri semester 5 berlangsung selama 4 bulan dimulai dari Agustus s/d Desember 2023.

1.5 Ruang Lingkup

Adapun ruang lingkup Praktek Kerja Industri yang dilaksanakan adalah sebagai berikut :

1. Praktek Kerja Industri ini dilakukan di PT. Toba Pulp Lestari,Tbk yang bergerak dibidang produksi Pulp.

2. Mahasiswa mempelajari berbagai aspek pada perusahaan seperti:

a. Aspek teknologi

b. Aspek proses produksi

c. Aspek organisasi dan manajemen d. Aspek tata letak pabrik

3. Mahasiswa membuat laporan Praktek Kerja Industri (PRAKERIND).

BAB II

GAMBARAN UMUM

2.1 Sejarah Perusahaan

PT Toba Pulp Lestari Tbk (“Perseroan”) didirikan dalam rangka Undang - Undang Penanaman Modal Dalam Negeri No. 6 tahun 1968. Undang - Undang No. 12 tahun 1970 berdasarkan akta No. 329 tanggal 26 April 1983 dari Misahardi Wilamarta, SH, notaris di Jakarta. Akta pendirian tersebut telah mendapat persetujuan dari Menteri Kehakiman Republik Indonesia dalam surat keputusannya No. C2-5130.HT01-01 TH.83 tanggal 26 Juli 1983, serta diumumkan dalam Berita Negara Republik Indonesia No. 97 tanggal 4 Desember 1984, Tambahan No. 1176.

Anggaran Dasar Perusahaan telah mengalami beberapa kali perubahan, dan yang terakhir dengan Akta Nomor 06 tanggal 19 Juni 2019 dari Gunawati, SH, notaris di Kabupaten Deli Serdang. Anggaran Dasar tersebut telah mendapat persetujuan dari Menteri Hukum dan Hak Asasi Manusia Republik Indonesia dalam surat keputusannya Nomor AHU.0032845.AH.01.02.Tahun 2019 tanggal 25 Juni 2019.

Toba Pulp Lestari adalah perusahaan penggilingan kertas asal Indonesia berdiri di Provinsi Sumatra Utara, Indonesia, pada tahun 1989 dan dimiliki oleh pengusaha asal Indonesia, Sukanto Tanoto. Pada awal mula berdirinya perusahaan ini bernama Inti Indorayon Utama dan memiliki kode saham INRU.

Perusahaan ini berdiri pada tanggal 26 April 1983 dan memulai kegiatan usaha komersialnya pada tanggal 1 April 1989. Toba Pulp Lestari berkantor pusat di Uniplaza, East Tower, Lt 6, Jl. Letjen. Haryono MT A-1,Medan sementara pabriknya berlokasi di Desa Sosor Ladang, Pangombusan, Kecamatan Parmaksian, Kabupaten Toba, Sumatera Utara.

Hingga akhir 2021, pemegang saham utama dari Toba Pulp Lestari adalah Pinnacle Company Pte Ltd, yang saham mayoritasnya dibeli pada akhir tahun 2007. Akan tetapi kepemilikan saham tersebut dicurigai punya maksud lain, karena Sukanto Tanoto diketahui merupakan pemegang saham pengendali pada perusahaan Blu Diamond, yakni pemilik utama dari Pinnacle.

Perseroan ini didirikan dengan nama awal PT Inti Indorayon Utama berdasarkan akta No. 329 tanggal 26 April 1983 oleh notaris Misahardi Wilamarta, SH. Akta pendirian ini mendapat persetujuan dari Menteri Kehakiman Republik Indonesia dalam surat keputusannya No. C2- 5130.HT01- 01 TH.83 tanggal 26 Juli 1983, serta diumumkan dalam Berita Negara Republik Indonesia No. 97 tanggal 4 Desember 1984, Tambahan No. 1176.

2.2 Kegiatan Perusahaan

Sesuai dengan pasal 3 Anggaran Dasar Perusahaan, ruang lingkup kegiatan Perusahaan adalah melaksanakan kegiatan usaha Industri Pulp dan Bahan Kimia untuk menunjang industri pulp tersebut (termasuk namun tidak terbatas pada klorin dioksida, klorin, asam klorida, kostik, nitrogen, oksigen, dan sulfur dioksida), Pengusahaan Hutan Tanaman (meliputi Pengusahaan Hutan Ekaliptus, Pengusahaan Pembibitan Tanaman Ekaliptus, Pengusahaan Hutan Lainnya, dan Pengusahaan Pembibitan Tanaman Kehutanan Lainnya), Industri Barang Dari Kayu (termasuk namun tidak terbatas pada industri primer hasil hutan kayu berupa pengolahan kayu bulat menjadi serpih kayu (wood chips) dan barang - barang dari kayu lainnya yang belum tercakup sebelumnya), Perdagangan Besar Bahan dan Barang Kimia Dasar, Aktivitas Bounded Warehousing atau Wilayah Kawasan Berikat, baik Kawasan Berikat yang berada dalam satu hamparan maupun Kawasan Berikat di luar hamparan, khusus untuk kegiatan Perusahaan yang berkaitan dengan usaha-usaha tersebut

di atas, serta kegiatan-kegiatan lainnya untuk mendukung kegiatan usaha tersebut di atas, termasuk namun tidak terbatas pada segala kegiatan usaha lain untuk mendukung bahan baku dan operasional kegiatan usaha tersebut di atas serta pemasaran atas hasil produksi seluruh kegiatan usaha Perusahaan.

2.3 Struktur Perusahaan

Gambar 2.1 Struktur Organisasi PT Toba Pulp Lestari, Tbk 2.4 Visi dan Misi Perusahaan

2.4.1 Visi Perusahaan

Menjadi salah satu pabrik pulp Eucalyptus yang dikelola dengan baik, menjadi penyedia yang disukai oleh pelanggan dan perusahaan yang disukai oleh para karyawan.

2.4.2 Misi Perusahaan

1. Menghasilkan perumbuhan yang berkesinambungan.

2. Produser dengan biaya yang efektif.

3. Memaksimalkan keuntungan untuk pemangku kepentingan dan memberikan kontribusi kepada pengembangan social ekonomi masyarakat sekitar dan regional.

4. Menciptakan nilai melalui teknologi modern, pengetahuan industry dan sumber daya manusia

BAB III KAJIAN TEORI

3.1 Pulp Process

Pulp adalah hasil pemisahan serat dari bahan baku berserat (kayu maupun non kayu) melalui berbagai proses pembuatannya, yang menjadi bahan baku utama pembuatan kertas. Selain kertas, pulp juga dapat diproses menjadi berbagai turunan selulosa, seperti rayon dan selofan. Proses pembuatan pulp diantaranya dilakukan dengan proses mekanis, kimia dan semikimia.

Prinsip pembuatan pulp secara mekanis yakni dengan pengikisan dengan menggunakan alat seperti gerinda. Proses mekanis yang biasa dikenal di antaranya PGW (Pine Groundwood), SGW (Semi Groundwood). Proses semikimia merupakan kombinasi antara mekanis dan kimia. Yang termasuk ke dalam proses ini di antaranya CTMP (Chemi Thermo Mechanical Pulping) dengan memanfaatkan suhu untuk mendegradasi lignin sehingga diperoleh pulp yang memiliki rendemen yang lebih rendah dengan kualitas yang lebih baik daripada pulp dengan proses mekanis.

Proses pembuatan pulp dengan proses kimia dikenal dengan sebutan proses kraft. Disebut kraft karena pulp yang dihasilkan dari proses ini memiliki kekuatan lebih tinggi daripada proses mekanis dan semikimia, akan tetapi rendemen yang dihasilkan lebih kecil di antara keduanya karena komponen yang terdegradasi lebih banyak (lignin, ekstraktif, dan mineral).

3.1.1 Pembuatan Pulp dengan Proses Kimia

Ada beberapa metode yang yang digunakan dalam pembuatan pulp, yaitu sebagai berikut :

a. Proses Sulfat (Kraft Process)

Pada proses pemasakan pulp dengan proses sulfat (kraft), digunakan larutan white liquor (lindi putih) yang mengandung cairan pemasak alkali berupa natrium hidroksida (NaOH), natrium sulfida (Na2S) dan natrium karbonat (Na2CO3) dengan komposisi tertentu.

Disebut kraft karena pulp yang dihasilkan dari proses ini memiliki kekuatan lebih tinggi daripada proses mekanis dan semikimia, akan tetapi rendemen yang dihasilkan lebih kecil di antara keduanya karena komponen yang terdegradasi lebih banyak. Lama pemasakan yang dibutuhkan pada proses sulfat ini adalah 120-180 menit dengan temperatur berkisar 166-170ºC. Setelah proses pemasakan ini akan terjadi proses pelepasan serat-serat kayu dan kotoran-kotoran yang tidak larut beserta komponen lain yang akan di pisahkan pada proses penyaringan.

b. Proses Sulfit

Proses ini merupakan proses pemasakan pulp dalam suasana asam. Bahan baku dalam proses ini merupakan kayu lunak. Pulp yang dihasilkan berwarna keruh, tetapi sangat mudah untuk dipucatkan, namun kerugian yang timbul ialah larutan pemasak yang digunakan sebagai bahan dasar kation calsium, yang akan mempersulit dalam pengambilannya, calsium ini juga akan menyebabkan kerak pada alat pemasak.

c. Proses Soda

Proses ini merupakan proses pemasakan pulp dalam suasana basa. Bahan kimia pemasak utamanya adalah natrium hidroksida (NaOH). Proses ini lebih cocok untuk proses pemasakan pada bahan non-kayu, secara teknis dan ekonomis dibandingkan dengan

menggunakan proses lain, karena tidak membuat limbah yang begitu berbahaya di lingkungan sekitar. Pulp yang dihasilkan kurang kuat dan ukurannya pendek, berwarna cokelat tetapi mudah diputihkan dan lama pemasakannya sama dengan proses sulfit. Pulp yang dihasilkan mempunyai rendemen rendah sekitar 45-55%.

Secara garis besar prinsip proses kimiawi adalah:

1. Menyisihkan lignin dari selulosa

2. Menggunakan white liquor (NaOH dan Na2S) sebagai bahan kimia pulping dan memerlukan energi panas

3. Menghasilkan limbah black liquor yang dapat diregenerasi menjadi bahan kimia dan energi dalam sistem siklus Chemical Recovery Process.

4. Kinerja pulping diukur dengan Kappa Number yang menyatakan lignin yang masih tersisa dalam pulp

5. Memenuhi target Bilangan Kappa. 14-20 untuk kayu serat pendek (hardwood), 20-32 untuk kayu serat panjang (softwood).

3.1.2 Pembuatan Pulp dengan Proses Semi-Kimia

Pada proses pembuatan pulp dengan metode ini terdiri dari dua tahap. Tahap pertama menggunakan bahan kimia yang berfungsi untuk menghilangkan sebagian hemiselulosa dan lignin, sedangkan tahap kedua dengan pelaksanaan mekanis yang berfungsi untuk memisahkan seratnya.

Hasil pulp pada proses ini sulit untuk diputihkan dan biasanya digunakan untuk pembuatan kantung semen. Contoh pulp dengan proses semi kimia ini adalah Neutral Sulfie Semi Chemical (NSSC), proses ini banyak digunakan pulp semi kimia yang dipakai untuk membuat kertas medium. Rendemen yang dihasilkan dengan menggunakan proses ini adalah 60-80%, dengan

menggunakan cairan pemasak berupa Na2SO3 dan Na2CO3, dengan pH berkisar 7-10, waktu pemasakan 30-120 menit pada suhu 160-185ºC dengan pulp yang dihasilkan masih mengandung lignin 15-20%, karena inilah kertas yang dihasilkan memiliki kekakuan yang tinggi.

3.1.3 Pembuatan Pulp dengan Proses Mekanis

Prinsip pembuatan pulp dengan proses ini adalah menguraikan atau memisahkan serat yang ada dalam kayu secara paksa dan tidak menggunakan bahan kimia, namun proses ini jarang digunakan karena membutuhkan biaya yang besar dan pulp yang dihasilkan pun sulit untuk diputihkan dan biasanya digunakan untuk bahan baku kertas Koran.

Tabel 1. Perbandingan proses pembuatan pulp secara mekanis, semi-kimia dan kimia.

No Proses Mekanis Semi Kimia Kimia

1. Proses pembuatan pulp dengan tenaga mekanik tanpa menggunakan

bahan kimia.

Proses pembuatan pulp dengan kombinasi bahan kimia dan tenaga mekanik.

Proses pembuatan pulp hanya dengan

bahan kimia.

2. Yield : 90-95% Yield : 75% Yield : 50%

3. Kekuatan : kurang dan tidak stabil

Kekuatan : sedang Kekuatan : Kuat dan stabil 4. Sulit diputihkan Sulit diputihkan Mudah diputihkan

3.2. Recausticizing Process

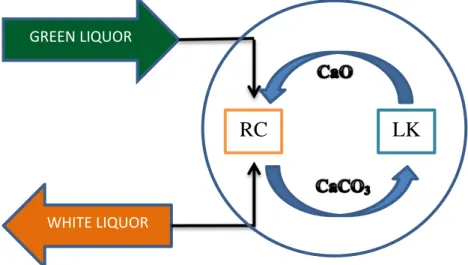

Proses recausticizing adalah konversi dari pendauran bahan kimia anorganik berupa Na2CO3 yang terdapat dalam green liquor yang dikirim dari recovery boiler (RB) menjadi bahan cairan pemasak atau white liquor (NaOH) yang akan digunakan di digester untuk pemasakan pulp. (Anton dan Yogi, 1997). Green liquor didapatkan dari proses pelarutan smelt (yaitu sisa pembakaran heavy black liquor) oleh weak white liquor (WWL) akan diproses menjadi white liquor dengan cara proses recausticizing.

Gambar 3.1 Proses Umum Recausticizing & Lime Kiln Plant

Green liquor mengalami proses pengendapan terlebih dahulu untuk menghilangkan kotoran-kotoran (dregs) yang terkandung didalamnya. Dengan bantuan polimer sebagai flokulan sekaligus koagulan. Menurut Bryce, dregs yang terutama terdiri dari komponen-komponen logam berat, partikel-partikel karbon yang halus, termasuk juga silika dan alumina, jika tidak dipisahkan akan menghambat proses pengendapan lime mud serta proses pembersihan.

GREEN LIQUOR

WHITE LIQUOR

RC LK

Selain itu disebutkan juga dregs dapat terakumulasi di dalam proses dan dapat mengurangi reaktivitas dari kapur hasil kalsinasi lime mud pada proses slaking. Green liquor yang telah dijernihkan kemudian di reaksikan dengan kapur tohor (CaO), dibawah kondisi terkontrol untuk membentuk Natrium Hidroksida (NaOH) dan Kalsium Karbonat (CaCO3) yang disebut proses recausticizing (Anton dan Yogi, 1997). White Liquor yang dihasilkan akan disempurnakan reaksinya di causticizer. Penyempurnaan reaksi berlangsung sebanyak dua tahap. Reaksi tahap pertama disebut “slaking”, reburned lime bereaksi dengan air (H2O) menghasilkan susu kapur (milk of lime).

CaO + H2O Ca(OH)2 + Heat (Reburned Lime) (Water) (Milk Of Lime)

Reaksi tahap kedua disebut “causticizing”, milk of lime Ca(OH)2 bereaksi dengan zat-zat kimia di dalam green liquor untuk menghasilkan white liquor sebagai produk utama dan lumpur kapur (kalsium karbonat (CaCO3), atau lime mud) sebagai produk samping, Lime mud ini dihasilkan sebagai bahan padat tersuspensi. Reaksi causticizing yang terjadi :

Ca(OH)2 + Na2CO3 2NaOH + CaCO3

(Milk Of Lime) (Natrium -

Carbonat) (White Liquor) (Lime Mud) (Sumber : FLS SMIDTH, 1995)

Reaksi secara keseluruhan yang terjadi di slaker yaitu :

CaO + H2O + Na2CO3 2NaOH + CaCO3

(Kapur) (Green Liquor) (White Liquor) (Lime Mud) (Job Training RC IKPP, 2016)

White liquor akan mengalami proses pengendapan untuk memisahkan lumpur kapur atau biasa disebut lime mud (CaCO3). White liquor yang telah mengalami proses pengendapan akan digunakan sebagai cairan pemasak chip (bahan baku pulp) pada proses di digester. Lime mud yang telah dipisahkan selanjutnya akan dicuci dengan air panas untuk mengambil kembali alkali yang masih terkandung didalamnya, hasil dari pencucian lime tersebut yang disebut weak white liquor (WWL) yang akan dikirim ke Recovery Boiler (RB) untuk dicampur dengan smelt (hasil pembakaran HBL (Heavy Black Liquor)) sehingga membentuk cairan yang disebut dengan green liquor. Lime Mud setelah mengalami proses dewatering di lime mud filter kemudian akan diproses kembali menjadi kapur (CaO) dengan cara proses kalsinasi di lime kiln untuk membentuk kapur bakar yang akan di reaksikan kembali dengan green liquor. (Anton dan Yogi,1997)

Tabel 2. Targeted Chemical Content Pada Green Liquor dan White Liquor Chemical Components Content in Green Liquor

(gpl)

Content in White Liquor (gpl)

NaOH 7 - 10 80 - 83

Na2S 27 - 28 26 - 28

Na2CO3 85 - 90 16 - 18

Selain reaksi kimia dan reactor untuk reaksinya, pada sistem operasi recausticizing juga meliputi sistem pemisahan liquor dengan solid, operasi pemisahan liquor / solid meliputi:

1. Pemisahan padatan, dreg dari green liquor.

2. Pengeringan dan mendaur ulang soda dari padatan dreg.

3. Pemisahan white liquor dari padatan lime mud.

4. Pengeringan dan mendaur ulang soda dari padatan lime mud.

Jadi tujuan dari unit recausticizing adalah untuk memproduksi white liquor dengan kualitas yang seragam dengan kandungan suspended solid yang rendah (TAPPI Proceeding, 2008). Tujuan ini dapat dicapai dengan menjaga efisiensi dari konversi Na2CO3 menjadi NaOH selalu tinggi, yang dikenal dengan istilah causticizing efficiency (CE).

Causticizing efficiency merupakan ukuran banyak nya Na2CO3 di dalam green liquor yang di rubah menjadi NaOH melalui proses cauticizing (TAPPI Proceeding, 2008). Jika causticizing efficiency bervariasi maka jumlah NaOH yang ada di dalam white liquor akan bervariasi demikian selanjutnya terhadap TAA white liquor tersebut.

Keseragaman kualitas white liquor merupakan salah satu process variable yang menentukan kualitas pulp yang akan di produksi. Banyaknya white liquor yang dibutuhkan untuk proses pemasakan adalah ditentukan dari jumlah kandungan NaOH dan Na2S di dalam white liquor yang disebut dengan istilah total active alkali (Dale R. Sanchez, 2007). Jika konsentrasi total active alkali di dalam white liquor sangat bervariasi akan bisa berdampak over cook atau under cook. Slaker adalah “jantung” atau “pusat saraf” dari unit recausticizing. Reaksi kimia yang berlangsung di Slaker menentukan kualitas white liquor yang akan diproduksi.

Konsentrasi dari green liquor sangat berpengaruh terhadap persamaan konversi reaksi Na2CO3 dan juga jumlah kapur yang dibutuhkan di slaker.

Persamaan konversi reaksi akan rendah jika konsentrasi green liquor tinggi (N.K.Mehra, 1989). Akan tetapi, jika konsentrasi green liquor terlalu rendah, jumlah air yang akan diuapkan di unit evaporator akan meningkat sehingga membutuhkan energi yang lebih banyak. Jumlah kapur yang ditambahkan ke dalam slaker juga harus cukup untuk mendapatkan konversi green liquor

menjadi white liquor se-optimum mungkin. Dikarenakan reaksi causticizing adalah reaksi bolak – balik (reversible), sehingga efisiensi dari causticizing biasanya dalam kisaran 80–90% (D. Mondal, 1988). Di dalam proses operasional, jumlah kapur yang ditambahkan di tentukan berdasarkan suhu dari pada slaker. Sehingga proses pengontrolan suhu di slaker merupakan parameter yang sangat penting untuk mendapatkan kualitas white liquor yang akan di produksi.

3.2.1 Istilah – Istilah Penting Pada Proses Recausticizing

Beberapa istilah dan hal yang perlu di ingat dan dipahami yang digunakan pada proses recausticizing dijelaskan pada tabel dibawah ini.

Tabel 3. Istilah-istilah di unit Recausticizing

No. Nomenclature Senyawa

1. RGL (Raw Green Liquor) Na2CO3 + Na2S + NaOH 2. CGL (Clarified Green Liquor) Na2CO3 + Na2S + NaOH 3. TTA (Total Titratable Alkali) Na2S + NaOH + Na2CO3 4. CE (Causticizing Efficiency) (NaOH/(NaOH + Na2CO3)x100%

5. TSS (Total Suspended Solid) Mg solid / 1 ltr solution

6. AA (Active Alkali) NaOH + Na2S

7. TA (Total Alkali) NaOH + Na2S + Na2CO3 + Na2SO4

8. WL (White Liquor) NaOH + Na2S + Na2CO3

3.3 Lime Mud

Proses chemical recovery merupakan proses daur ulang bahan kimia anorganik yang digunakan pada saat proses cooking pulp dan diregenerasi untuk digunakan kembali. Menurut (Bierman. 1996. P.101) dalam proses chemical recovery akan menghasilkan daur ulang bahan kimia anorganik dan energi panas dari hasil pembakaran material organik yang terkandung dalam

black liquor, serta dapat mengurangi limbah cair yang berbahaya menjadi material yang bermanfaat. Proses chemical recovery pada recausticizing menghasilkan produk samping yaitu lime mud. Lime mud mengandung kalsium karbonat (CaCO3) yang sangat tinggi yaitu > 80 %. Menurut (Gina Maulia, 2020) untuk mengurangi buangan lime mud dari proses recausticizing maka didaur ulang kembali untuk dijadikan kalsium oksida (CaO) melalui siklus kalsinasi dalam tungku kapur yang berputar dengan melibatkan panas yang bisa memperoleh purity CaO >75 %.

3.4 White Liquor

White liquor adalah liquor yang diperoleh dari reaksi green liquor dengan kapur tohor (CaO), melalui proses recausticizing yang terjadi pada causticizer.

Kandungan utamanya adalah Natrium hidroksida (NaOH), Natrium Sulfit (Na2S), dan Natrium karbonat (Na2CO3), dimana total dari jumlah senyawa tersebut dinyatakan dengan Total Alkali. White liquor inilah yang akan digunakan sebagai bahan utama pemasak kayu pada unit digester. Sebelum white liquor, digunakan perlu untuk mengontrol kualitas dari white liquor tersebut. Parameter yang dianalisa dalam white liquor adalah Total Alkali (TA), persen kaustisasi, dan persen sulpiditas (%S). Dalam hal ini Target Total Alkali yang diinginkan adalah 105 g/L-1 – 131 g/L-1, persen kaustisasi adalah 72 – 83 %, dan persen sulpiditas adalah 20 – 29 %, jika white liquor telah memenuhi target yang diharapkan, maka white liquor tersebut dapat digunakan sebagai bahan pemasak pada unit digester dalam proses produksi pulp.

Sedangkan hasil analisa yang telah dilakukan terhadap kualitas White Liqour pada proses recausticizing diperoleh kosentrasi Total Alkali sebesar 101,5 g/L – 132,5 g/L ,Sulfiditas sebesar 19,5% - 30,2%, dan persen kaustitasi sebesar 78,5% - 81,5%.

Gambar 3.2 White liquor from CD Filter

Dalam proses pemasakan, bahan tidak berserat seperti lignin pada bahan serat direaksikan dengan larutan kimia membentuk senyawa yang terlarut dalam cairan pemasak, sehingga dikeluarkan dari serat untuk memisahkan serat.

Ketika White Liquor digunakan untuk memasak, penghilangan lignin dibagi menjadi tiga tahap; tahap delignifikasi awal, tahap delignifikasi utama, dan tahap delignifikasi sisa. Pada tahap awal, suhu dinaikkan 150 ° C, laju delignifikasi 20 hingga 25%, dan ikatan α-aril eter dan ikatan fenolik β-aril eter dalam struktur lignin diputus. Tahap delignifikasi utama dipanaskan hingga 150-170 °C dan tetap hangat, 60% lignin dihilangkan, dan ikatan β-eter non- fenolik diputus dalam struktur lignin. Pada tahap sisa delignifikasi, laju penghilangan lignin adalah 10 - 15% pada tahap akhir pelestarian panas 170

°C. Pada tahap ini, ikatan karbon-karbon terputus, terjadi kondensasi lignin, dan rendemen pulp menurun. Tujuan utama pengendalian proses pemasakan adalah untuk meningkatkan selektivitas delignifikasi. Hal ini dapat ditentukan oleh faktor-faktor seperti waktu memasak, suhu memasak, jumlah alkali, dan derajat vulkanisasi. Konsentrasi alkali mempunyai pengaruh yang besar terhadap kecepatan delignifikasi, dan juga mempengaruhi hasil dan kekuatan pulp. Derajat sulfurisasi yang sama mempunyai pengaruh yang besar

terhadap kecepatan pemasakan, hasil pulp, dan kekuatan. Oleh karena itu, komposisi dan kondisi penggunaan White Liquor merupakan salah satu faktor penting yang mengontrol proses produksi pulp kraft.

3.5 Lime Kiln Plant

Lime Kiln adalah merupakan tungku berputar yang berfungsi untuk mengeringkan, memanasi, lalu mengapuri lime mud (CaCO3) sehingga terbentuk kapur (CaO). Proses yang terjadi adalah proses kalsinasi ,dimana proses pengapuran lime mud (CaCO3) yang menghasilkan CaO (kapur bakar), Reaksi tersebut adalah CaCO3 + Panas → CaO + CO2, proses ini terjadi pada temperature sekitar 900oC, untuk mempercepat reaksi tersebut Lime Kiln dioperasikan pada temepartur diatas temperature kalsinasi tersebut, sekitar 1000oC -1100oC. Didalam pabrik pulp, Lime kiln berfungsi untuk mendaur ulang CaCO3 (disebut Lime Mud) yang berasal dari produk samping pembuatan Cairan Pemasak Pulp (White Liquor), hasil kalsinasi Lime mud tersebut adalah CaO (Calcium Oxide) yang merupakan bahan baku utama pembuatan cairan pemasak pulp (White Liquor). Oleh karena sangat vitalnya fungsi lime kiln dalam proses pembuatan pulp maka kehandalan Lime kiln harus benar-benar terjaga tinggi (target OEE > 98%), agar tidak mengganggu produksi pulp yang akan berpengaruh langsung terhadap laba perusahaan.

Kalsinasi berlangsung pada suhu tinggi (lebih tinggi dari 900°C) di dalam tanur kapur putar (Rotary Lime Kiln), yang berfungsi sebagai reaktor kimia dan alat perpindahan panas (Green dan Hough, 1992). Lime kiln yang digunakan dalam proses kraft biasanya adalah rotary kiln yang menggunakan bahan bakar fosil untuk menghasilkan panas.

Rotary lime kiln adalah silinder baja berlapis refraktori besar yang agak miring dari horizontal dan diputar perlahan. Lime mud dimasukkan /

diumpankan di ujung yang lebih tinggi (Inlet) dan perlahan turun menuju ke ujung pembuangan (Outlet) yang lebih rendah karena kemiringan dan rotasi. Pembakar (burner) dipasang di ujung keluaran kiln. Perpindahan panas dari api ini dan gas pembakaran panas yang mengalir berlawanan ke arah inlet kiln itulah yang mengeringkan, memanaskan, dan mengkalsinasi padatan lumpur kapur yang mengalir balik ke arah outlet.

Rotary lime kiln didesain dengan kemiringan 2,5% untuk memudahkan padatan untuk bergerak. Prinsip kerja rotary lime kiln yaitu memberikan panas secara counter current terhadap CaCO3 yang akan dikalsinasi sehingga menghasilkan CaO. Lime Mud (CaCO3) diumpankan dari bagian lime kiln yang lebih tinggi. Secara bersamaan, panas akan diumpankan secara berlawanan terhadap CaCO3. CaCO3 akan melewati tiga zona tahapan proses lime kiln.

Panas yang digunakan pada proses kalsinasi yaitu berasal dari pembakaran natural gas dan bahan bakar seperti Marine Fuel Oil (MFO) ataupun solar. Lime Mud (CaCO3) akan melewati tiga zona tahapan dan keluar menuju pendingin yaitu unax cooler. Prinsip kerja lime kiln dapat dilihat pada gambar 3.3 dibawah ini.

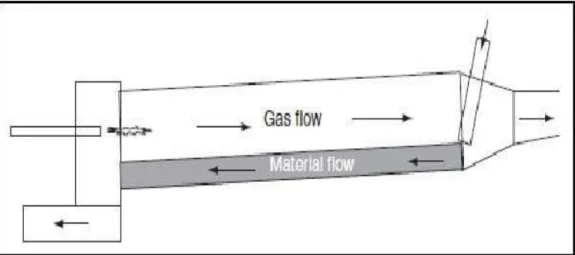

Gambar 3.3 Prinsip kerja Rotary Lime Kiln (Boateng, 2016)

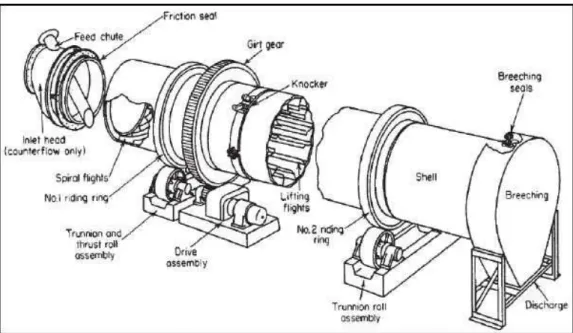

Rotary kiln terdiri dari beberapa komponen penyusun utama. Komponen penyusun lime kiln dapat dilihat pada gambar 3.3 dibawah ini, Interior rotary kiln berupa lapisan batu tahan api yang berfungsi untuk menjaga agar tidak adanya heat loss pada lime kiln. Rotary kiln dirotasi oleh tiga buah motor penggerak. Motor penggerak ini dilengkapi dengan gear dan air pendingin untuk mengatasi pengaruh panas yang dilepaskan oleh shell lime kiln yang dapat mempengaruhi kinerja motor penggerak.

Gambar 3.4 Komponen Penyusun Rotary Lime Kiln (Perry dan Green, 1997) 3.5.1 Proses Kalsinasi

Kalsinasi adalah proses penguraian CaCO3 menjadi CaO yang memanfaatkan panas hasil pembakaran fuel. Adapun reaksi kalsinasi adalah sebagai berikut:

CaCO3 + Panas → CaO + CO2

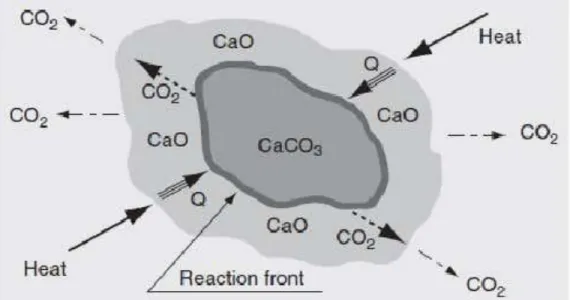

Disosiasi batu kapur diatas suhu dekomposisi adalah heterogen reaksi (seperti gambar 3.5). Disosiasi ini dapat dianggap terdiri dari lima langkah proses berikut:

1) Panas ditransfer dari gas tungku ke permukaan partikel yang membusuk.

2) Hal ini diikuti oleh konduksi panas dari permukaan ke arah reaksi melalui struktur kisi mikroporous kapur.

3) Panas tiba di depan reaksi dan menyebabkan disosiasi CaCO3 menjadi CaO dan CO2.

4) CO2 yang dihasilkan akan bermigrasi dari bagian depan reaksi melalui lapisan kapur ke permukaan partikel.

5) CO2 bermigrasi dari permukaan partikel ke atmosfir kiln.

Gambar 3.5 Mekanisme Disosiasi Lime (Boateng, 2016)

Proses kalsinasi lime mud membutuhkan energi bahan bakar, natural gas, yang besar untuk membakar lime mud di dalam rotary lime kiln dengan temperatur tinggi mencapai 1100oC dengan suplai udara dari lingkungan sekitar yang diambil menggunakan ID fan menuju ke rotary lime kiln, dimana udara ini selain untuk proses pembakaran juga untuk mengatur bentuk api agar panas yang dihasilkan stabil.

3.5.2 Bagian / Tahapan Proses pada Lime Kiln

Pada bagian dalam Rotary Lime Kiln dilapisi oleh batu tahan api (fire brick) dan sebagian castable (semen tahan api), Yaitu seperti berikut :

20,97 m dilapisi dengan kadar aluminium 70%.

10,97 m dilapisi oleh 150 mm refactory fire brick.

27,32 m intermediate zone dilapisi oleh 40% aluminium.

10,80 m daerah drying zone / chain zone dilapisi oleh resistance brick.

8,9 m, unax cooler dilapisi oleh castable.

Adapun bagian / tahapan proses pada rotary lime kiln terbagi menjadi 4 (empat) bagian / tahapan yaitu antara lain :

a) Drying Zone, Pada Tahap ini lime mud dikeringkan menggunakan chain (rantai metal) yang dipanaskan oleh flue gas, temperature pada bagian ini sekitar 590 – 600oC.

b) Heating Zone, Pada bagian ini terdapat peralatan seperti tumblers atau lifter yang berada didalam Lime Kiln. Temperature pada bagian ini sekitar 780 – 810oC.

c) Calcining Zone, Pada tahap ini terjadi proses kalsinasi lime mud (CaCO3) menjadi kapur (CaO), dengan reaksi sebagai berikut :

CaCO3 + heat → CaO + CO2

(Lime Mud) (Kapur) (Karbon dioksida)

Temperatur reaksi tergantung operasional, minimum temperature yang dibutuhkan untuk reaksi kalsinasi yaitu 900oC, dimana temperature lebih dari 1.150oC akan membuat over burnt lime. Oleh karena itu, untuk mendapatkan kualitas kapur yang diinginkan termperatur kalsinasi di jaga sekitar 900-1.100oC

d) Cooling Zone, Setelah tahap kalsinasi, lime product akan didinginkan sampai temperature sekitar 120-150oC, dengan menggunakan unax cooler sejumlah 9 buah dan dengan bantuan secondary air.

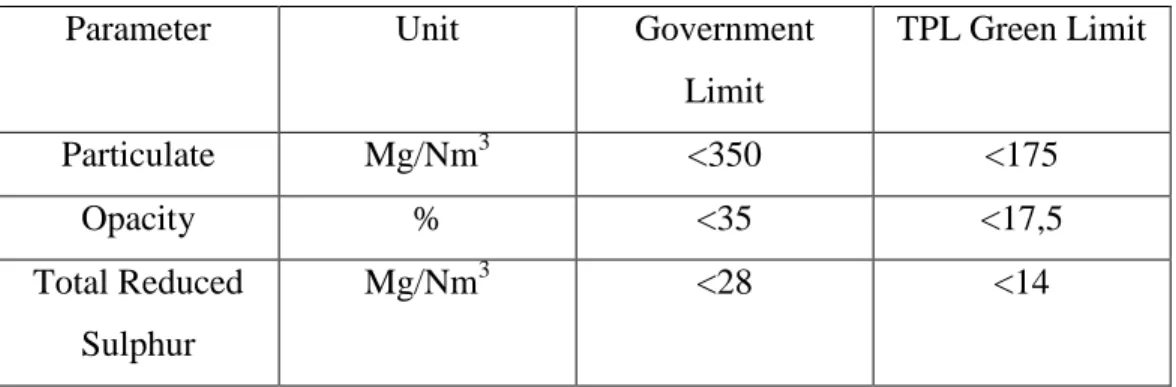

Tabel 4. Parameter Operational pada Rotary Lime Kiln

Parameter Unit Government

Limit

TPL Green Limit

Particulate Mg/Nm3 <350 <175

Opacity % <35 <17,5

Total Reduced Sulphur

Mg/Nm3 <28 <14

3.6 Neraca Massa

Neraca massa merupakan aplikasi dari hukum kekekalan massa, dimana massa tidak dapat diciptakan atau dihancurkan. Total massa yang masuk ke dalam suatu sistem akan sama dengan jumlah massa yang keluar dari sistem tersebut. (Himmelblau, 1974)

Secara umum neraca massa dibedakan menjadi 2 macam, Yaitu : 1) Neraca massa overall

Neraca massa overall merupakan neraca massa dimana setiap komponen bahan masuk dan keluar dihitung dari proses awal sampai akhir dan merupakan suatu kesatuan.

2) Neraca massa komponen

Neraca massa komponen merupakan neraca massa yang perhitungannya berdasarkan satu komponen bahan yang masuk saja. Dimana dalam hal ini berlaku persamaan :

{Komponen masuk = komponen keluar}

Manfaat neraca massa dalam ilmu teknik kimia adalah :

a. Untuk mencocokkan apakah massa bahan masuk (input) sama dengan massa hasil keluar (output).

b. Untuk menghitung ukuran kapasitas yang akan dipakai.

c. Untuk menghitung massa bahan masuk dan massa bahan keluar baik terjadi reaksi kimia diantara bahan-bahan tersebut maupun tidak terjadi reaksi.

Neraca massa suatu sistem proses dalam industri merupakan perhitungan kuantitatif dari semua bahan-bahan yang masuk, keluar, yang terakumulasi (tersimpan) dan yang terbuang dalam suatu sistem. Perhitungan neraca digunakan untuk mencari variabel proses yang belum diketahui, berdasarkan data variable proses yang telah diketahui dengan variabel proses yang dicari.

Variabel proses yang berhubungan dengan bidang teknik kimia anatara lain adalah massa, volume, kecepatan aliran, komposisi kimia, tekanan, dan temperatur. Neraca massa sangat dibutuhkan dalam proses kimia diantaranya dugunakan untuk perhitungan kebutuhan bahan baku, merancang peralatan, merancang peralatan unit operasi, dan menghitung efisiensi ataupun konversi suatu reaksi kimia. Persamaan yang digunakan pada konsep neraca massa disusun berdasarkan hukum kekekalan massa (law conservation of mass), yaitu suatu zat tidak dapat diciptakan maupun dimusnahkan. Dalam pernyataan tersebut dapat dilihat bahwa :

𝐼𝑛𝑝𝑢𝑡 − = 𝐴𝑘𝑢𝑚𝑢𝑙𝑎𝑠i

{𝑚𝑎𝑠𝑠𝑎 𝑚𝑎𝑠𝑢𝑘 𝑠𝑖𝑠𝑡𝑒𝑚 − 𝑚𝑎𝑠𝑠𝑎 𝑘𝑒𝑙𝑢𝑎𝑟 𝑠𝑖𝑠𝑡𝑒𝑚 + 𝑚𝑎𝑠𝑠𝑎 𝑏𝑒𝑟𝑒𝑎𝑘𝑠𝑖 − 𝑚𝑎𝑠𝑠𝑎 𝑡𝑒𝑟𝑘 = 𝑚𝑎𝑠𝑠𝑎 𝑡𝑒𝑟𝑎𝑘𝑢𝑚𝑢𝑙𝑎𝑠i}.

Dalam pengaplikasiannya, kuantitas pada neraca massa sebaiknya dinyatakan dalam unit massa diantaranya adalah kg dan lb. Namun apabila tidak terdapat reaksi kima, maka satuan dalam bentuk molar dapat digunakan.

Apabila kuantitas diberikan dalam volume maka harus dikonversikan massa dengan mengalikan dengan densitas.

Apabila zat yang digunakan dalam bentuk suatu campuran maka neraca massanya adalah sebagai berikut :

{Σ𝑀𝑖𝑋𝑖 = Σ𝑀𝑜𝑋𝑜 + Σ𝑀𝑎𝑋𝑎}

Dimanaxadalah fraksi dari masing-masing komponen dan,i=input, o =output, ɑ

=akumulasi.

Terdapat 2 jenis neraca massa yaitu:

1. Neraca massa tanpa reaksi Diaplikasikan pada kondisi steady state dimana tidak ada reaksi yang terlibat pada sistem tersebut.

2. Neraca massa dengan reaksi kimia Dalam reaksi kimia, stoikiometri reaksi kimia harus diperhatikan, contoh : aA + bB → cC + dD.

3.7 Recausticizing & Lime Kiln Overview

Gambar 3.6 Recausticizing & Lime Kiln Overview

3.7.1 Slaker

Gambar 3.7 Slaking Compartment

Slaker adalah “jantung” atau “pusat saraf” dari unit recausticizing.

Reaksi kimia yang berlangsung di Slaker menentukan kualitas white liquor yang akan diproduksi. Pada slaker terjadi reaksi antara Green Liquor (GL) dengan Kapur (CaO), yang disebut sebagai reaksi slaking.

3.7.2 Causticizer

Gambar 3.8 Causticizer (Lime Kiln Department, 2023)

Causticizer adalah tangki multi-kompartemen yang dirancang untuk waktu retensi yang seragam dan dilengkapi dengan agitator berefisiensi tinggi, yang mengolah partikel dengan lembut. Dimana Causticizer ini berfungsi untuk menyempurnakan reaksi penyodaan yang sebelumnya telah terjadi pada slaker.

3.7.3 Clarifier Disc Filter (CD Filter)

Gambar 3.9 Clarifier Disc Filter (Lime Kiln Department, 2023)

Produk yang berasal dari causticizer yaitu WL Slurry akan dipompakan ke CD Filter dengan flow yang telah diatur, lalu terjadi proses pemisahan cairan (white liquor) dengan lumpur (lime mud) dengan adanya perbedaan tekanan di body CD Filter dengan filtrate tank.

3.7.4 ECO Filter

Gambar 3.10 ECO Filter

Di ECO Filter terjadi proses penyaringan (Filtration) lumpur atau impurities yang ada dalam white liquor, Sebelum cairan (white liquor) tersebut disimpan di tangki White Liquor Storage Tank.

3.7.5 Rotary Lime Kiln

Gambar 3.11 Rotary Lime Kiln (Lime Kiln Department, 2023)

Rotary Lime Kiln adalah merupakan tungku berputar yang berfungsi untuk mengeringkan, memanasi, lalu mengapuri lime mud (CaCO3) sehingga terbentuk kapur (CaO).

BAB IV

PELAKSANAAN PRAKTEK KERJA INDUSTRI

4.1 Data Pengamatan

Dari hasil pengamatan yang telah dilakukan selama melaksanakan praktek kerja industri (PRAKERIND) di PT. Toba Pulp Lestari pada unit Clarifier Disc Filter (CD Filter), maka didapat data sebagai berikut :

Tabel 5. Data Flow masuk CD Filter Hari/Tanggal Flow WL Slurry

(m3/h)

Flow Lime Mud (m3/h)

Density WL Slurry

(g/cm3)

Density Lime Mud

(g/cm3) Senin/14

November 2023

100 28.8 1.2 1.36

Tabel 6. Data Komponen-komponen In / Out pada CD Filter

Komponen WL Slurry

(%)

Lime Mud (%)

NaOH 63 23,8

Na2S 2,5 2,1

Na2CO3 1,7 0,9

CaCO3 20 61

H2O 10 9

Impurities 2,5 3,2

4.2 Menghitung Flow masuk CD Filter dalam satuan massa 1. WL SLURRY

Diketahui : Flow Slurry = 100 m3/h

Density WL Slurry = 1,2 g/cm3 Ditanya : massa WL Slurry?

Penyelesaian : density WL slurry = 1,2 g/cm3

=

x

x

= 1.200 Kg/m3

Asumsikan flow WL Slurry sebagai volume per satu jam, maka : Density = 𝑚𝑎𝑠𝑠𝑎

𝑣𝑜𝑙𝑢𝑚𝑒

⁄

Massa = density x volume

= 1.200 Kg/m3 x 100 m3/h

= 120.000 Kg/h (F1) 2. LIME MUD

Diketahui : Flow Lime Mud = 28,8 m3/h Density Lime Mud = 1,36 g/cm3 Ditanya : massa Lime Mud?

Penyelesaian : density Lime Mud = 1,36 g/cm3

=

x

x

= 1.360 Kg/m3

Asumsikan flow lime mud sebagai volume per satu jam, maka : Density = 𝑚𝑎𝑠𝑠𝑎

𝑣𝑜𝑙𝑢𝑚𝑒

⁄

Massa = density x volume

= 1360 Kg/m3 x 28,8 m3/h

= 39.168 Kg/h (F2)

4.3 Perhitungan Neraca Massa

WL Slurry yang masuk ke CD Filter akan difiltrasi menjadi 2 produk yaitu white Liquor dan Lime Mud. Produk White Liquor yang belum diketahui komposisinya akan dihitung dengan prinsip neraca massa, dimana massa yang masuk sama dengan massa yang keluar. Berikut ini adalah perhitungan neraca massa untuk WL Slurry :

Gambar 4.1 Skema Neraca Massa Pada CD Filter

Keterangan Flow :

F1 : Flow WL Slurry masuk F2 : Flow Lime Mud keluar F3 : Flow White Liquor keluar

CD Filter F

1= 120.000 Kg/h

X

11

= 63%

X

21

= 2,5%

X

31= 1,7%

X

41= 20%

X

51

= 10%

X

61

= 2,8%

X

12= 23,8%

X

22

= 2,1%

X

32

= 0,9%

X

42= 61%

X

52= 9%

X

62

= 3,2%

F

2= 39.168 Kg/h

F

3= ? X

13

= ? X

23

= ?

X

33= ? X

43= ? X

53

= ?

Keterangan Komponen :

X11 : Komponen NaOH dalam aliran pertama X21 : Komponen Na2S dalam aliran pertama X31 : Komponen Na2CO3 dalam aliran pertama X41 : Komponen CaCO3 dalam aliran pertama X51 : Komponen H2O dalam aliran pertama X61

: Komponen Impurities dalam aliran pertama X12

: Komponen NaOH dalam aliran kedua X22

: Komponen Na2S dalam aliran kedua X32

: Komponen Na2CO3 dalam aliran kedua X42

: Komponen CaCO3 dalam aliran kedua X52

: Komponen H2O dalam aliran kedua X62

: Komponen Impurities dalam aliran kedua X13

: Komponen NaOH dalam aliran ketiga X23

: Komponen Na2S dalam aliran ketiga X33

: Komponen Na2CO3 dalam aliran ketiga X43

: Komponen CaCO3 dalam aliran ketiga X53

: Komponen H2O dalam aliran ketiga X63 : Komponen Impurities dalam aliran ketiga 4.3.1 Menghitung Neraca Massa Total

Input = Output

F1 = F2 + F3

120.000 Kg/h = 39.168 Kg/h + F3 F3 = (120.000-39.168) Kg/h F3 = 80.832 Kg/h

4.3.2 Menghitung Neraca Massa Komponen a. Neraca Massa Komponen NaOH

Menghitung kadar NaOH yang terdapat pada white liquor, dimana jumlah NaOH yang masuk sama dengan jumlah NaOH yang keluar.

(X11. F1) = (X12. F2) + (X13. F3)

(63% x120.000 Kg/h) =(23,8% x 39.168 Kg/h) + (X13

x 80.832 Kg/h) 75.600 Kg/h = 9.321,984 Kg/h + X13

x 80.832 Kg/h X13

= ( )

X13 = 0,81994774

X13 = 81,994774 %

b. Neraca Massa Komponen Na2S

Menghitung kadar Na2S yang terdapat pada white liquor, dimana jumlah Na2S yang masuk sama dengan jumlah Na2S yang keluar.

(X21

. F1) = (X22

. F2) + (X23

. F3)

(2,5% x120.000 Kg/h) = (2,1% x 39.168 Kg/h) + (X23

x 80.832 Kg/h) 3.000 Kg/h = 822,528 Kg/h + X23

x 80.832 Kg/h X23

= ( )

X23 = 0,02693824

X23 = 2,693824 %

c. Neraca Massa Komponen Na2CO3

Menghitung kadar Na2CO3 yang terdapat pada white liquor, dimana jumlah Na CO yang masuk sama dengan jumlah Na CO yang keluar.

(X31. F1) = (X32. F2) + (X33. F3)

(1,7% x120.000 Kg/h) = (0,9% x 39.168 Kg/h) + (X33 x 80.832 Kg/h) 2.040 Kg/h = 352,512 Kg/h + X33 x 80.832 Kg/h

X33 = ( )

X33

= 0,02087648 X33

= 2,087648 % d. Neraca Massa Komponen CaCO3

Menghitung kadar CaCO3 yang terdapat pada white liquor, dimana jumlah CaCO3 yang masuk sama dengan jumlah CaCO3 yang keluar.

(X41. F1) = (X42 . F2) + (X43 . F3)

(20% x 120.000 Kg/h) = (61% x 39.168 Kg/h) + (X43 x 80.832 Kg/h) 24.000 Kg/h = 23.892,48 Kg/h + X43

x 80.832 Kg/h X43

= ( )

X43 = 0,00133016

X43 = 0,133016 %

e. Neraca Massa Komponen H2O

Menghitung kadar H2O yang terdapat pada white liquor, dimana jumlah H2O yang masuk sama dengan jumlah H2O yang keluar.

(X51

. F1) = (X52

. F2) + (X53

. F3) (10% x120.000 Kg/h) = (9% x 39.168 Kg/h) + (X53

x 80.832 Kg/h) 12.000 Kg/h = 3.525,12 Kg/h + X 3 x 80.832 Kg/h

X53 = ( )

X53

= 0,10484560 X53

= 10,48456 % f. Neraca Massa Komponen Impurities

Menghitung kadar Impurities yang terdapat pada white liquor, dimana jumlah Impurities yang masuk sama dengan jumlah Impurities yang keluar.

(X61. F1) = (X62. F2) + (X63. F3)

(2,8% x120.000 Kg/h) = (3,2% x 39.168 Kg/h) + (X63 x 80.832 Kg/h) 3.360 Kg/h = 1.253,376 Kg/h + X63 x 80.832 Kg/h

X63

= ( )

X63

= 0,02606175

X63 = 2,606175 %

Tabel 7. Kesetimbangan Massa masuk dan Keluar CD Filter

Komponen

Masuk (Kg/h)

Keluar (Kg/h)

WL Slurry Lime Mud White Liquor

NaOH 75.600 9.321,984 66.278,0157197

Na2S 3.000 822,528 2.177,47181568

Na2CO3 2.040 352,512 1.687,48763136

CaCO3 24.000 23.892,48 107,51949312

H2O 12.000 3.525,12 8.474,8795392

Impurities 3.360 1.253,376 2.106,623376

Total 120.000 39.168 80.831,9975751

Balanced 120.000 120.000

4.4 Pembahasan

Department Recausticizing & Lime Kiln merupakan plant yang memiliki peranan penting dalam pembuatan pulp di PT. Toba Pulp Lestari,Tbk.

Dimana unit Recausticizing berfungsi untuk mengubah Sodium Carbonate (Na2CO3) yang ada pada green liquor menjadi Sodium Hydroxide (NaOH / White Liquor) dengan menambahkan kapur (CaO). Sedangkan unit Lime Kiln berfungsi untuk mengeringkan, memanasi lalu mengapuri/mengkalsinasi lime mud (CaCO3) yang berasal dari produk samping unit recausticizing, sehingga terbentuk kapur (CaO).

Neraca massa suatu sistem proses dalam industri merupakan perhitungan kuantitatif dari semua bahan-bahan yang masuk, keluar, yang terakumulasi (tersimpan) dan yang terbuang dalam suatu sistem. Perhitungan neraca digunakan untuk mencari variabel proses yang belum diketahui, berdasarkan data variable proses yang telah diketahui dengan variabel proses yang dicari. Variabel proses yang berhubungan dengan bidang teknik kimia anatara lain adalah massa, volume, kecepatan aliran, komposisi kimia, tekanan, dan temperatur. Neraca massa sangat dibutuhkan dalam proses kimia diantaranya dugunakan untuk perhitungan kebutuhan bahan baku, merancang peralatan, merancang peralatan unit operasi, dan menghitung efisiensi ataupun konversi suatu reaksi kimia. Persamaan yang digunakan pada konsep neraca

massa disusun berdasarkan hukum kekekalan massa (law conservation of mass), yaitu suatu zat tidak dapat diciptakan maupun dimusnahkan.

Berdasarkan hasil perhitungan diatas diketahui komposisi White Liquor pada tanggal 14 November 2023 adalah sebagai berikut NaOH sebesar 81,994774%, Na2S sebesar 2,693824%, Na2CO3 sebesar 2,087648%, CaCO3 sebesar 0,133016%, H2O sebesar 10,48456 %, dan impurities sebesar 2,606175

%. Dan jika di hitung jumlah keseluruhan massa yang masuk akan sama dengan massa yang keluar sesuai dengan prinsip neraca massa, dimana massa yang masuk adalah sebesar 120.000 Kg/h dan massa yang keluar berdasarkan hasil perhitungan diatas adalah sebesar 120.000 Kg/h.

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari data pengamatan dan pembahasan dapat disimpulkan bahwa :

1. Neraca massa sangat dibutuhkan dalam proses kimia diantaranya dugunakan untuk perhitungan kebutuhan bahan baku, merancang peralatan, merancang peralatan unit operasi, dan menghitung efisiensi ataupun konversi suatu reaksi kimia. Berdasarkan hasil perhitungan diatas diketahui komposisi White Liquor pada tanggal 14 November 2023 adalah sebagai berikut NaOH sebesar 81,994774%, Na2S sebesar 2,693824%, Na2CO3 sebesar 2,087648%, CaCO3 sebesar 0,133016%, H2O sebesar 10,48456 %, dan impurities sebesar 2,606175 %. Dan jika di hitung jumlah keseluruhan massa yang masuk akan sama dengan massa yang keluar sesuai dengan prinsip neraca massa, dimana massa yang masuk adalah sebesar 120.000 Kg/h dan massa yang keluar berdasarkan hasil perhitungan diatas adalah sebesar 120.000 Kg/h.

5.2 Saran

Saran saya sebaiknya sebaiknya sebelum melaksanakan prakerind mahasiswa yang akan melaksanakan praktek kerja industri (prakerind) diberikan materi pembelajaran yang berkaitan dengan pabrik tempat mahasiswa tersebut melaksanakan praktek kerja industri (prakerind). Dan memberikan arahan kepada mahasiswa baik melalui via zoom maupun datang mengunjungi ke tempat prakerind.

DAFTAR PUSTAKA

Sugihartono. 2009. Pendidikan Sistem Ganda.

Syahroni, Fitria. 2020. Persepsi Siswa Terhadap Manfaat Pelaksanaan Praktek Kerja Industri Di SMK N 1 Lembah Gumanti. Jurnal Bahana Manajemen Pendidikan.

Tim Prokja Prakerin. 2010. Buku Panduan dan Jurnal Prakerin SMK 1 Lembah gumanti Tahun Pelajaran 2009/2010. Solok: Sekolah Menengah Kejuruan.

Anonymous. 2000. Pulp Mill Overview. PT. Riau Andalan Pulp and Paper.

Indonesia

Kvaerner, Aker. 2006. Product description, COMPACT COOKING G2. PT.

Riau Andalan Pulp and Paper. Indonesia

Reeve, D.W. 2002. The Kraft Recovery Cycle. Tappi Kraft Recovery Operations Short Course, Tappi Press.

Vakkilainen, E.K. 2005. Kraft Recovery Boilers – Principles and Practice.

Suomen Soodakattilayhdistys r.y. Finland.

Abdillah, F. 2020. Pengaruh penambahan burnt lime dan fresh lime terhadap efisiensi kaustisasi. Tugas Akhir Program Studi Teknologi Pengolahan Pulp dan Kertas. Indonesia: Institut Teknologi Sains Bandung (ITSB).

Job Training. 2016. Proses Reausticizing & Lime Kiln. Perawang.

[TAPPI] Technical Association of The Pulp and Paper Industry. 2008. TAPPI Test Method. Atlanta : TAPPI Press.

R. Sanchez, Dale. 2007. Recausticizing – Principles and Practice. Vector Process Equipment Inc.Burlington.