LAPORAN KERJA PRAKTIK

ANALISIS KERUSAKAN BEARING PADA ROLL MESIN ROTARY RTS 5 FEET PADA PABRIK PLYWOOD PT ASIA FORESTAMA RAYA

PEKANBARU

Oleh :

FAJAR BAYU LESMANA NIM : 1907155238

PROGRAM STUDI S1 TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS RIAU 2022

LAPORAN KERJA PRAKTIK

ANALISIS KERUSAKAN BEARING PADA ROLL MESIN ROTARY RTS 5 FEET PADA PABRIK PLYWOOD PT ASIA FORESTAMA RAYA

PEKANBARU

(Periode 27 Oktober s/d 26 November 2022)

Diajukan Untuk Memenuhi Salah Satu Persyaratan Kelulusan Mata Kuliah Kerja Praktik Program Studi S1 Teknik Mesin Jurusan Teknik Mesin

Universitas Riau

Oleh:

FAJAR BAYU LESMANA NIM : 1907155238

PROGRAM STUDI S1 TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS RIAU 2022

HALAMAN PENGESAHAN Laporan Kerja Praktik dengan judul

ANALISIS KERUSAKAN BEARING PADA ROLL MESIN ROTARY RTS 5 FEET PADA PABRIK PLYWOOD PT ASIA FORESTAMA RAYA

PEKANBARU

Yang dipersiapkan dan disusun oleh :

FAJAR BAYU LESMANA NIM : 1907155238

Program Studi S1 Teknik Mesin, Fakultas Teknik Universitas Riau, Telah disetujui oleh :

Dosen Pembimbing Kerja Praktik

Dedi Rosa Putra Cupu, S.T., M.Eng.

NIP. 19800221 200812 1 001

Mengetahui,

Ketua Jurusan Teknik Mesin Koordinator Program Studi Teknik Mesin Fakultas Teknik Universitas Riau Fakultas Teknik Universitas Riau

Feblil Huda, ST., MT., Ph.D NIP. 19800219 200312 1 001

Asral, ST., M.Eng., Ph.D NIP. 19720305 199802 1 001

HALAMAN PENGESAHAN

LAPORAN KERJA PRAKTIK

ANALISIS KERUSAKAN BEARING PADA ROLL MESIN ROTARY RTS 5 FEET PADA PABRIK PLYWOOD PT ASIA FORESTAMA RAYA

PEKANBARU

(Periode 27 Oktober s/d 26 November 2022)

Oleh :

FAJAR BAYU LESMANA NIM : 1907155238

Pekanbaru, 8 Desember 2022

Mengesahkan, Pembimbing

Lapangan I

Mulyadi Supervisor

Pembimbing Lapangan II

Sarmin Ast. Supervisor

PERNYATAAN Saya, yang bertanda tangan di bawah ini :

Nama : Fajar Bayu Lesmana NIM : 1907155238

menyatakan dengan sebenar-benarnya bahwa laporan kerja praktik saya yang berjudul :

ANALISIS KERUSAKAN BEARING PADA ROLL MESIN ROTARY RTS 5 FEET PADA PABRIK PLYWOOD PT ASIA FORESTAMA RAYA

PEKANBARU

Adalah hasil karya sendiri dan bukan jiplakan hasil karya orang lain.

Demikian pernyataan ini saya buat dengan sebenar-benarnya. Jika di kemudian hari terbukti bahwa laporan kerja praktik saya merupakan hasil jiplakan maka saya bersedia menerima sanksi apapun yang diberikan.

Pekanbaru, 8 Desember 2022

Fajar Bayu Lesmana

i

KATA PENGANTAR

Segala puji dan syukur kita ucapkan kepada Allah SWT. yang telah memberikan rahmat dan karunia-Nya, sehingga penulis diberikan kesempatan yang berharga untuk mengikuti kegiatan Kerja Praktik di PT. Asia Forestama Raya , serta selalu diberikan kesehatan dan dapat menyelesaikan Laporan Kerja Praktik ini dengan baik. Penulisan Laporan Kerja Praktik ini dilakukan dalam rangka memenuhi salah satu syarat kelulusan mata kuliah Kerja Praktik di Program Studi S1 Teknik Mesin, Fakultas Teknik Universitas Riau. Kerja Praktik dengan judul

“ANALISIS KERUSAKAN BEARING PADA ROLL MESIN ROTARY RTS 5 FEET PADA PABRIK PLYWOOD PT ASIA FORESTAMA RAYA PEKANBARU”.

Laporan Kerja Praktik dapat disusun berdasarkan hasil pengamatan yang telah dilakukan selama 1 (satu) bulan pada PT. Asia Forestama Raya terletak di kota Pekanbaru. Dengan adanya Kerja Praktik ini banyak hal yang dapat penulis pelajari dan menambah wawasan penulis terhadap ilmu kuliah yang digunakan dalam dunia industri.

Dalam penulisan laporan ini, tidak sedikit hambatan yang penulis hadapi, baik itu dalam menyelesaikan permasalahan yang dialami dalam lapangan, proses pengambilan data, serta penyusunan laporan. Namun ini tidak terlepas dari bimbingan dan dukungan dari berbagai pihak. Oleh karena itu pada kesempatan ini penulis menyampaikan ucapan terima kasih kepada yang terhormat :

1. Kedua orang tua yang telah memberikan doa restu dan juga selalu memberikan semangat kepada penulis selama melaksanakan kerja praktik.

2. Bapak Dedi Rosa Putra Cupu, S.T., M.Eng. selaku dosen pembimbing.

Terima kasih atas bimbingan dan motivasi yang telah diberikan kepada penulis.

3. Bapak Feblil Huda, ST.,MT.,Ph.D selaku Ketua Jurusan Taknik Mesin Universitas Riau

4. Bapak Asral, ST., M.Eng., Ph.D selaku Koordinator Program Studi S1 Jurusan Teknik Mesin Universitas Riau.

ii

5. Ibu Dr. Putri Nawangsari, ST., M.Eng ,selaku Koordinator Kerja Praktik Teknik Mesin S1 Universitas Riau.

6. Bapak Muliadi Sinulingga selaku pembimbing lapangan ,beserta bapak bapak staf yang telah berlapang hati memberikan ilmunya dengan ikhlas kepada penulis,Terimakasih atas semua ilmu yang sudah di berikan pada saat di industri, dan telah banyak mengajari hal-hal baru yang tidak di temukan di kehidupan kampus.

7. Teman-teman seperjuangan Prodi S1 Teknik Mesin UNRI Angkatan 2019 yang turut membantu dan mendoakan.

8. Teman-teman seperjuangan kerja praktik di PT Asia Forestama Raya.

9. Pihak-pihak lain yang tidak dapat penulis sebutkan satu persatu atas bantuan dan dukungannya kepada penulis.

Penulis menyadari dalam penulisan laporan ini masih terdapat kekurangan.

Oleh karena itu, saran dan kritik untuk kemajuan sangat penulis harapkan. Semoga laporan ini dapat memberi manfaat bagi pembacanya. Akhir kata, penulis ucapkan terimakasih.

Pekanbaru, 8 Desember 2022

Fajar Bayu Lesmana NIM. 1907155238

iii

ABSTRAK

Mesin rotary adalah mesin yang digunakan untuk mengubah log kayu utuh menjadi veneer . Mesin Rotary rts 5 feet ini adalah mesin tahapan ke-3 pada saat proses produksi plywood berlangsung. Mesin rotary rts 5 feet ini sering mengalami kerusakan pada bagian ball bearing pada roll rotary. Rusaknya bearing ini harus di minimalisir agar produksi pabrik dapat berjalan dengan lancar. Perawatan dan analisa umur bearing perlu dilakukan untuk mencari tahu apa saja penyebab terjadinya dan bagaimana meminimalisir kerusakan bearing itu terjadi. Umur bearing yang di hitung adalah hanya dengan beban pada saat menjadi veneer bukan dengan beban log kayu utuh. Hasil perhitungan menunjukkan bahwa bahwa umur pemakaian bearing adalah 115 hari ( 3 bulan) sedangkan pada kenyataannya hanya bertahan berkisar 3 minggu pemakaian. Hal tersebut dikarenakan bearing mengalami kelebihan beban sehingga memangkas umur bearing. Untuk itu pemeliharaan, perawatan bearing dan penggantian bearing harus di lakukan, agar bearing dapat bertahan dengan lama dan menghemat pengeluaran pabrik.

Kata Kunci : Ball Bearing , Umur Bearing , Perawatan Bearing

iv

ABSTRACK

A rotary machine is a machine used to convert solid wood logs into veneers. This rts 5 feet rotary machine is the 3rd stage machine during the plywood production process. This rts 5 feet rotary machine often experiences damage to the ball bearing parts of the rotary roll. This bearing damage must be minimized so that factory production can run smoothly. Maintenance and bearing age analysis needs to be done to find out what causes the incident and how to minimize bearing damage that occurs. Bearing life is calculated only with the load when it becomes veneer, not with the load of whole wood logs. The calculation results show that the service life of the bearing is 115 days (3 months) whereas in reality it only lasts around 3 weeks of use. This is due to being overloaded so that it cuts its life. For this reason, maintenance, maintenance of bearings and replacement of bearings must be carried out, so that bearings can last a long time and cost the factory.

Keywords: Ball Bearings, Bearing Age, Bearing Maintenance

v

DAFTAR ISI

Halaman

KATA PENGANTAR ...i

ABSTRAK ... iii

ABSTRACK ... iv

DAFTAR ISI ... v

DAFTAR GAMBAR ...vii

DAFTAR TABEL ... ix

DAFTAR NOTASI ... x

DAFTAR LAMPIRAN ... xi

BAB IPENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Tujuan ... 2

1.3 Rumusan Masalah ... 3

1.4 Batasan Masalah ... 3

1.5 Waktu dan Tempat Pelaksanaan ... 3

1.6 Sistematika Penulisan ... 3

BAB IITINJAUAN PUSTAKA ... 5

2. 1 Mesin Rotary ... 5

2. 2 Pengertian Bearing ... 13

2.2.1 Klasifikasi Bearing ... 13

2.2.2 Perbandingan Antara Bantalan Luncur Dan Bantalan Gelinding ... 16

2.2.3 Macam-Macam Bearing ... 16

2. 3 Bagian-Bagian Ball Bearing ... 19

2. 4 Pembebanan Pada Bearing ... 20

2. 5 Bahan-Bahan Pada Bearing ... 21

2. 6 Kapasitas Nonimal Bantalan Gelinding... 22

2. 7 Perhitungan Beban Dan Umur Bantalan Gelinding ... 23

2.7.1 Perhitungan Beban Ekivalen ... 23

2.7.2 Perhitungan Umur Nominal ... 24

2. 8 Perawatan Bearing ... 24

2. 9 Pelumasan ... 26

BAB IIIMETODOLOGI ... 27

3.1 Tahapan Pelaksanaan Kerja Praktik ... 27

3.2 Proses Pengolahan Kayu ... 28

3.3 Metode Pengambilan Data ... 34

BAB IVHASIL DAN PEMBAHASAN ... 35

4.1 Data Pengamatan ... 35

4.1.1 Data Bearing ... 35

4.1.2 Data Pada Mesin Rotary 5 Feet... 36

vi

4.2 Perhitungan ... 37

4.3 Analisa Data ... 39

BAB VPENUTUP ... 41

5.1 Kesimpulan ... 41

5.2 Saran ... 41

DAFTAR PUSTAKA... 43

LAMPIRAN ... 44

vii

DAFTAR GAMBAR

Nomor Judul Halaman

Gambar 2.1 Cara Pengupasan Kayu Menjadi Veneer ... 5

Gambar 2.2 Ball Bearing ... 6

Gambar 2.3 Panel Pengendali ... 7

Gambar 2.4 Inverter ... 8

Gambar 2.5 Motor Penggerak Roll ... 8

Gambar 2.6 Sprocket Ukuran 13 ... 9

Gambar 2.7 Sprocket Ukuran 11 ... 9

Gambar 2.8 Rotary Encoder Roll ... 10

Gambar 2.9 Roll ... 10

Gambar 2.10 Pump Hydraulic Beserta Motor ... 11

Gambar 2.11 Selenoid Valve ... 11

Gambar 2.12 Relay... 12

Gambar 2.13 Pressure Gauge Switch ... 12

Gambar 2.14 Ball Bearing ... 13

Gambar 2.15 Bearing ... 13

Gambar 2.16 Bantalan Luncur ... 14

Gambar 2.17 Bantalan Gelinding ... 15

Gambar 2.18 Roller Bearing ... 17

Gambar 2.19 Ball Bearing ... 17

Gambar 2.20 Ball Thrust Bearing ... 18

Gambar 2.21 Magnetic Bearing ... 18

Gambar 2.22 Roller Thrust Bearing... 19

Gambar 2.23 Bagian-Bagian Ball Bearing ... 19

Gambar 2.24 Pembebanan Pada Bearing ... 21

Gambar 2.25 Faktor-Faktor V, X, Y Dan Xo, Yo... 23

Gambar 3.1 Diagram Alir Tahapan Pelaksanaan Kerja Praktik ... 27

Gambar 3.2 Mesin Log Cutting ... 28

Gambar 3.3 Mesin Debarker ... 29

Gambar 3.4 Mesin Rotary RTS 5 Feet ... 29

viii

Gambar 3.5 Mesin Dryer ... 30

Gambar 3.6 Mesin Glue Spreader ... 31

Gambar 3.7 Mesin Cold Press ... 31

Gambar 3.8 Mesin Hot Press ... 32

Gambar 3.9 Mesin Double Saw ... 33

Gambar 3.10 Mesin Sander... 33

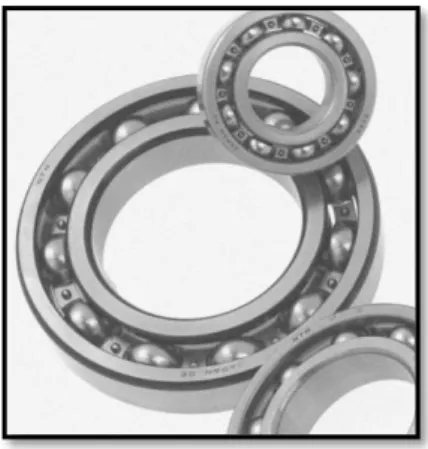

Gambar 4.1 Ball Bearing ... 35

Gambar 4.2 Mesin Rotary RTS 5 Feet ... 36

Gambar 4.3 Tabel Faktor-Faktor V, X, Y Dan Xo, Yo ... 38

ix

DAFTAR TABEL

Nomor Judul Halaman

Tabel 2.1 Harga Faktor Keandalan ... 24 Tabel 4.1 Data Bearing NTN 6208 ... 35 Tabel 4.2 Data Pada Mesin Rotary RTS 5 Feet ... 36

x

DAFTAR NOTASI

Simbol Arti Satuan

n Putaran Poros rpm

F Gaya kN

g Gaya Gravitasi Bumi 𝑚/𝑠2

Fa Beban Aksial Kg

Fr Beban Radial Kg

Fh Faktor Umur Jam

C Kapasitas Nominal Dinamis Kg

Co Kapasitas Nomonal Statis Kg

Lh Umur Nomina Jam

Ln Umur Keandalan Bearing Hari

Fn Faktor Kecepatan

xi

DAFTAR LAMPIRAN

Nomor Judul

Lampiran 1 Logbook Kegiatan Kerja Praktik ...

Lampiran 2 Nilai Kegiatan Mahasiswa Kerja Praktik ...

1

BAB I PENDAHULUAN

1.1 Latar Belakang

Seiring dengan perkembangan ilmu pengetahuan dan teknologi saat ini semakin menuntut lembaga perguruan tinggi untuk meningkatkan metode pengajaran dan pendidikan. Lembaga pendidikan dituntut untuk menghasilkan lulusan yang berkualitas agar dapat bersaing dalam pengembangan ilmu pengetahuan dan teknologi. Untuk itu Universitas Riau Fakultas Teknik khususnya Teknik Mesin, merupakan salah satu akademis pendidikan yang akan berorientasi pada pengembangan ilmu pengetahuan dan teknologi tersebut. Salah satu sistem yang digunakan yaitu dengan menambahkan program Kerja Praktik sebagai mata kuliah wajib yang akan diikuti.

Program Kerja Praktik (KP) merupakan mata kuliah yang mewajibkan mahasiswa Teknik Mesin Universitas Riau untuk bekerja pada salah satu perusahaan atau industri selama 1 bulan. Pelaksanaan Kerja Praktik adalah salah satu media penghubung antara materi pembelajaran teori yang diperoleh diperkuliahan dengan dunia kerja yang sesungguhnya. Perbedaan antara materi pembelajaran teori yang diperoleh di perkuliahan, bisa saja sangat berbeda dengan penerapan di lingkungan kerja. Sebagai seorang mahasiswa Fakultas Teknik, khususnya program studi Teknik Mesin, sudah menjadi sebuah keharusan untuk memahami serta mengerti akan situasi lingkungan kerja yang sangat penting untuk dipelajari dan diamati. Sehingga hal ini dapat meminimalisir kesalahan dalam menghadapi setiap masalah yang terjadi dalam dunia kerja yang akan dihadapi nanti.

Sektor industri merupakan salah satu pusat perekonomian dan pembangunan di Indonesia. Indonesia merupakan salah satu negara penghasil kayu lapis terbesar didunia dan jumlah ekspor kayu lapisnya selalu mengalami peningkatan dari tahun ke tahun. Berdasarkan data statistik dari Badan Pusat Statistik jumlah ekspor kayu lapis selama 5 tahun mengalami peningkatan, Rata- rata ekspor kayu lapis dari tahun 2010 sampai 2015 berjumlah 2.094,3 ton, jumlah ekspor tertinggi pada tahun 2015 dengan nilai ekspor 2.466,5 ton dan jumlah ekspor

2

terendah pada tahun 2010 dengan nilai ekspor 1.834,6 ton. Perkembangan kayu lapis ini juga diikuti dengan banyaknya pabrik kayu lapis (plywood) yang berdiri, salah satunya PT. Asia Forestama Raya. Oleh karena itu untuk memperoleh perekonomian yang stabil maka dibutuhkan pengembangan di sektor industri yang kokoh dan berkelajutan. Salah satu sektor industri yang ada di Kota Pekanbaru adalah PT Asia Forestama Raya yang terletak di JL.Teluk Leok,Limbungan, Kec.Rumbai Pesisir, Kota Pekanbaru. PT Asia Forestama Raya PT. Asia Forestama Raya Pekanbaru merupakan salah satu perusahaan yang bergerak dibidang pengolahan kayu lapis (plywood), perusahaan ini mengolah kayu dari berbentuk log menjadi venner dan direkatkan serta dipress mejadi kayu lapis.

Salah satu alat yang di gunakan pada PT Asia Forestama Raya untuk membuat kayu menjadi lembaran-lembaran ialah mesin rotary 5 feet ,mesin ini beroperasi dengan 2 sift kerja, yaitu sift pagi pada jam 07.00-15.00 kemudian sift sore pada jam 15.00-23.00 , mesin ini beroperasi 16 jam penuh per hari, oleh karena itu pada saat berbincang dengan pembimbing lapangan beliau menyebutkan bahwan mesin rotary 5 feet ini adalah mesin yang sering terjadi kerusakan pada bagian bearingnya, berdasarkan permasalahan tersebut penulis tertarik untuk melakukan penelitian untuk menganalisa apa yang menjadi penyebab kerusakan pada bearing mesin rotary 5 feet tersebut. Oleh karena itu, judul yang penulis angkat ialah “ANALISIS KERUSAKAN BEARING PADA ROLL MESIN ROTARY RTS 5 FEET PADA PABRIK PLYWOOD PT ASIA FORESTAMA RAYA PEKANBARU”

1.2 Tujuan

Adapun tujuan dari penulisan laporan ini adalah sebagai berikut :

1. Untuk mengetahui penyebab terjadinya kerusakan bearing pada mesin rotary rts 5 feet.

2. Untuk mengetahui dampak yang terjadi pada mesin rotary rts 5 feet jika bearing mengalami kerusakan .

3. Untuk mengetahui cara mencegah dan meminimalisir kerusakan bearing pada mesin rotary rts 5 feet.

3

1.3 Rumusan Masalah

Adapun rumusan masalah dalam laporan ini adalah sebagai berikut : 1. Faktor apa saja yang mempengaruhi kerusakan bearing pada mesin rotary

rts 5 feet.

2. Apa saja dampak yang terjadi dari kerusakan bearing pada mesin rotary rts 5 feet

3. Upaya apa saja untuk mencegah dan meminimalisir kerusakan bearing pada mesin rotary rts 5 feet.

1.4 Batasan Masalah

Adapun batasan masalah yang terdapat pada laporan ini adalah sebagai berikut :

1. Hanya menganalisis kerusakan bearing dengan kode 6208 NTN pada mesin rotary rts 5 feet .

2. Membahas dampak dari bearing yang rusak pada mesin rotary rts 5 feet.

3. Membahas pencegahan dan meminimalisir kerusakan bearing pada mesin rotary rts 5 feet.

4. Tidak diketahuinya berapa penekanan yang terjadi pada saat mesin beroperasi.

1.5 Waktu dan Tempat Pelaksanaan

Tanggal pelaksanaan : 27 Oktober s/d 26 November 2022 Tempat pelaksanaan : PT Asia Forestama Raya

Alamat : Jalan Teluk Leok, Limbungan, Kec Rumbai Pesisir, Kota Pekanbaru,Riau 28152

1.6 Sistematika Penulisan

Adapun sistematika yang digunakan dalam penulisan laporan kerja praktek ini adalah sebagai berikut :

4

BAB I PENDAHULUAN

Berisi tentang latar belakang dilakukannya kerja praktik, tujuan kerja praktik, rumusan masalah ,batasan masalah ,waktu dan tempat dilaksanakannya kerja praktik, dan sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Berisi tentang teori dasar dari mesin rotary, pengertian baring, bagian bagian ball bearing, pembebanan pada bearing, bahan-bahan pada bearing, kapasitas nominal bantalan gelinding, perhitungan beban dan umur bantalan gelinding, perawatan bearing, pelumasan.

BAB III METODOLOGI

Berisi tentang tahapan pelaksanaan kerja praktik yang dilaksanakan di PT Asia Forestama Raya yang terletak di JL.Teluk Leok,Limbungan, Kec.Rumbai Pesisir, Kota Pekanbaru , proses pengolahan kayu , metode pengambilan data.

BAB IV HASIL DAN PEMBAHASAN

Berisi tentang data pengamatan , perhitungan dan analisa data.

BAB V KESIMPULAN DAN SARAN Berisi tentang kesimpulan dan saran DAFTAR PUSTAKA

LAMPIRAN

5

BAB II

TINJAUAN PUSTAKA 2. 1 Mesin Rotary

Mesin rotary adalah sebuah mesin yang digunakan dalam proses pembuatan triplek(Plywood). Mesin ini bekerja dengan menggunakan tenaga listrik yang disupplai dari listrik PLN ataupun generator dari pabrik. Terdapat 5 (lima) unit mesin yang bekerja secara terus menerus selama waktu produksi. Setiap 1 (satu) unit mesin terdiri dari operator mesin, dan pekerja. Mesin rotary diibaratkan sebuah peraut pensil kayu yang sangat besar, untuk meraut pensil tidak berbentuk runcing seperti kerucut pada bagian ujung namun diraut secara horizontal sehingga habis menjadi lembaran tipis.

Gambar 2.1 Cara Pengupasan Kayu Menjadi Veneer

6

Gambar 2.2 Ball Bearing

Batang kayu atau log yang telah dibersihkan dan dibulatkan , kemudian diangkat ke bagian pembubutan dengan bantuan hoist. Tujuan dari pembubutan adalah untuk menghasilkan veneer (lembaran kayu tipis).Pembubutan di bantu dengan sepasang roll yang di pasangi ball bearing pada sisi tengah dan ujung dari roll tersebut ,bentuk bearing seperti pada (Gambar 2.2). Kegiatan pembubutan di mesin rotary terbagi menjadi 3 (tiga) kelompok kegiatan yaitu: pertama, persiapan pisau kupas adalah tahapan yang sangat penting sebelum proses pengupasan.

Terdapat beberapa jenis sudut mata pisau yang berbeda untuk kupas kayu yang lunak, sedang dan keras. Ditambah dengan pembentukan sudut ganda pada pisau pengupas, dapat meningkatkan daya tahan pisau. Kedua, penentuan titik pusat kayu, kayu sebelum masuk ke mesin kupas, dicari atau ditentukan terlebih dahulu titik pusatnya. Ketiga, pembuatan lembaran dari kayu bulat.

Mesin pengupas yang dipergunakan adalah sistem rotary atau diputar, kayu bulat diputar dengan kecepatan tertentu pada pisau serutan. Sebelum pengupasan dilakukan, ujung pangkal balok disesuaikan dengan ketebalan kupasan yang diinginkan serta terlebih dahulu ditentukan titik pusat batang kayu central mark projector yang titik pusatnya sama tinggi dengan titik pusat spindle atau penjepit mesin. Pengupasan dilakukan dengan pemutaran simetris yaitu batang kayu diputar berlawanan dengan mata pisau yang bergerak transisi. Pengupasan dilakukan hingga mencapai center log (inti kayu atau as kayu). Center log ini digunakan sebagai bahan bakar. Setelah keluar dari bagian pengupasan, maka lembaran bahan setengah jadi disebut lembaran veneer face back (F/B) dan core (C) siap dilanjutkan ke proses selanjutnya yaitu pengeringan dengan mesin dryer (Novriardi, 2020).

7

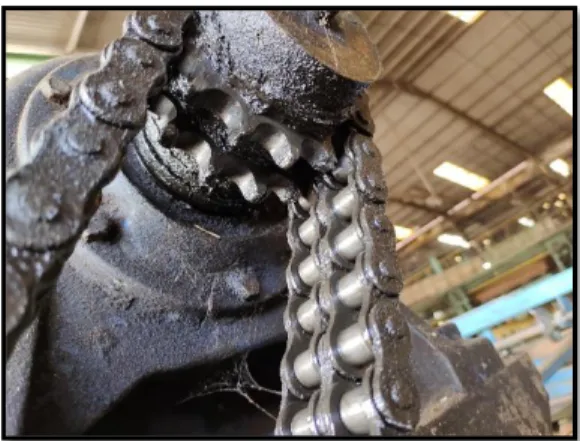

Berdasarkan informasi yang didapat dari departemen pembimbing lapangan, mesin yang ada saat ini sering mengalami kerusakan komponen. Dari laporan kerusakan, ada beberapa kerusakan komponen yang sering terjadi sehingga menghambat waktu proses produksi adalah sebagai berikut:

1. Bearing pecah .

2. Pipa atau sambungan hidrolik bocor . 3. Motor Penggerak hangus.

4. Sprocket Aus .

5. Panel listrik mesin rusak.

Adapun komponen utama dari mesin rotary RTS 5 feet adalah sebagai berikut:

1. Panel Pengendali

Panel pengendali berfungsi untuk mengendalikan seluruh operasi yang ada pada mesin, seperti mengendalikan on/off mesin, mengendalikan tekanan mesin, mengendalikan tebal veneer/core dan mengendalikan panjang veneer/core.

Gambar 2.3 Panel Pengendali

2. Inventer

Inverter berfungsi sebagai pengendali kecepatan motor Roll untuk mengatur kecepatan pengupasan kayu serta mengatur ketebalan kayu dan semua itu bisa di set di inverter sesuai keinginan.

8

Gambar 2.4 Inventer 3. Motor Penggerak Roll ( 11kW ,1500 rpm)

Motor penggerak Rol berfungsi sebagai penggerak Rol agar kayu berjalan diatas Rol.

Gambar 2.5 Motor Penggerak Roll 4. Sprocket Ukuran 13 dan 11

Sprocket berfungsi sebagai gigi tarik pada rol yang disambungkan dengan rantai, sprocket ada di rol, di motor dan di gearbox.

9

Gambar 2.6 Sprocket Ukuran 13

Gambar 2.7 Sprocket Ukuran 11

5. Rotary Encoder Roll

Rotary Encoder berfungsi sebagai pengontrol putaran pada rol, apakah putaran di rol sudah sesuai dengan yang diatur pada inverter, sinyal putaran pada rol dikirim ke inverter.

10

Gambar 2.8 Rotary Encoder Roll

6. Roll

Roll berfungsi sebagai komponen penggerak kayu atau tempat kayu berjalan.

Gambar 2.9 Roll 7. Pump Hydraulic Beserta Motor

Motor Pump Hydraulic adalah aktuator mekanik yang mengubah tekanan dan aliran hidrolik menjadi torsi dan perpindahan sudut (Rotasi).Pump Hydraulic berfungsi untuk mengubah energy gerak dari engine menjadi energy potensial didalam oli.

11

Gambar 2.10 Pump Hydraulic Beserta Motor

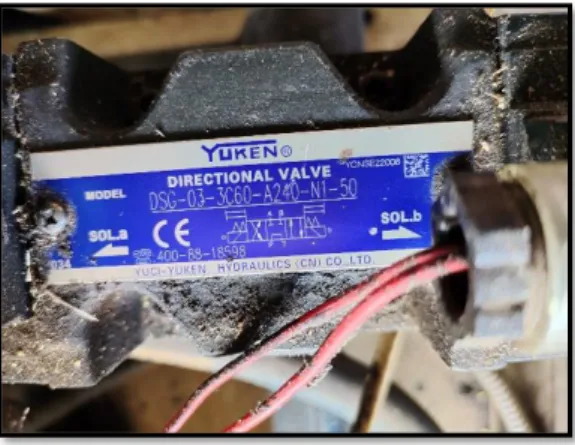

8. Selenoid Valve

Solenoid Velve adalah elemen kontrol yang paling sering digunakan dalam fluidics. Tugas dari solenoid velve adalah untuk mematikan, releasi dose, distribute atau mix fluids.

Gambar 2.11 Selenoid Valve 9. Relay

Relay berfungsi untuk memutuskan arus listrik dalam sebuah rangkaian. Hal ini karena komponen ini berguna untuk membuka dan menutup aliran arus listrik.

12

Gambar 2.12 Relay 10. Pressure Gauge Switch

Pressure Gauge Switch berfungsi untuk mempertahankan sebuah tekanan pada peralatan aplikasinya, hal ini berhubungan dengan sumber tekanan dan tekanan buang.

Gambar 2.13 Pressure Gauge Switch

11. Bearing

Bearing berfungsi sebagai bantalan untuk membatasi gerak relatif rol agar selalu bergerak pada arah yang dinginkan serta menstabilkan putaran rol agar putaran rol tetap lurus.

13

Gambar 2.14 Ball Bearing 2. 2 Pengertian Bearing

Bearing adalah elemen mesin yang menumpu poros berbeban, sehingga putaran atau gerakan bolak-baliknya dapat berlangsung secara halus, aman, dan panjang umur. Bearing harus cukup kokoh untuk memungkinkan poros serta elemen mesin lainnya bekerja dengan baik. Jika Bearing tidak berfungsi dengan baik maka prestasi seluruh sistem akan menurun atau tidak dapat bekerja secara semestinya. Jadi Bearing dalam permesinan dapat disamakan peranannya dengan pondasi pada gedung (sularso & suga, 1978).

Gambar 2.15 Bearing (NTN, 2015)

2.2.1 Klasifikasi Bearing

Bearing merupakan salah satu bagian dari elemen mesin yang memegang peranan cukup penting karena fungsi dari Bearing yaitu untuk menumpu sebuah

14

poros agar poros dapat berputar tanpa mengalami gesekan. Bearing harus cukup kuat untuk memungkinkan poros serta elemen mesin lainnya bekerja dengan baik.

Secara umum bantalan dapat diklasifikasikan berdasarkan konstruksi atau mekanisme mengatasi gesekan dan berdasarkan arah beban.

1. Berdasarkan Atas Gerakan Bantalan Terhadap Poros a. Bantalan Luncur (slider bearing)

Bantalan luncur yang biasa disebut slider bearing atau plain bearing menggunakan mekanisme sliding, dimana dua permukaan komponen mesin saling bergerak ralatif. Diantara kedua permukaan terdapat pelumas yang berfungsi untuk mengurangi gesekan antara kedua permukaan. Slider bearing untuk beban arah radial disebut journal bearing dan untuk beban aksial disebut thrust bearing. Pada bantalan ini terjadi gesekan luncur antara poros dan bantalan karena permukaan poros ditumpu oleh permukaan bantalan dengan perantaraan lapisan pelumas.

Gambar 2.16 Bantalan Luncur b. Bantalan Gelinding

Pada bantalan ini terjadi gesekan gelinding antara bagian yang berputar dengan yang diam melalui elemen gelinding seperti bola (peluru), rol atau rol jarum, dan rol bulat.

15

Gambar 2.17 Bantalan Gelinding

Adapun klasifikasi bantalan gelinding berdasarkan bentuk elemen gelindingnya dapat dibagi menjadi dua yaitu bantalan bola (ball bearing) dan bantalan rol (roll bearing). Kelebihan yang dimiliki bantalan gelinding dengan klasifikasi bola dan rol adalah gesekan yang ditimbulkan oleh kedua bantalan ini relatif kecil jika dibandingkan dengan bantalan lainnya.

Cincin dan elemen gelinding pada bantalan umumnya dibuat dari baja bantakan khrom karbon tinggi. Baja bantalan dapat memberikan efek stabil pada perlakuan panas. Baja ini dapat memberikan umur panjang dengan keausan sangat kecil.

2. Berdasarkan Atas Arah Beban Terhadap Poros a. Bantalan Radial

Bantalan radial atau disebut dengan jurnal bearing, dimana arah beban yang ditumpu bantalan ini adalah tegak lurus sumbu poros, bantalan ini untuk mendukung gaya radial dari batang poros saat berputar.

b. Bantalan Aksial

Bantalan aksial atau disebut trust bearing, dimana arah beban yang ditumpu bantalan ini sejajar dengan sumbu poros. Bantalan aksial memilik gaya yang sama dengan bantalan radial.

c. Bantalan Gelinding Khusus.

16

Bantalan ini dapat menumpu beban yang arahnya sejajar dan tegak lurus sumbu poros (Sularso, 2004)

2.2.2 Perbandingan Antara Bantalan Luncur Dan Bantalan Gelinding

Bantalan luncur mampu menumpu poros berputaran tinggi dengan beban besar. Bantalan ini sederhana konstruksinya dan dapat dibuat serta dipasang dengan mudah. Karena gesekannya yang besar pada waktu mulai jalan, bantalan luncur memerlukan momen awal yang besar. Pelumasan pada bantalan ini tidak begitu sederhana. Panas yang timbul dari gesekan yang besar, terutama pada beban besar, memerlukan pendinginan khusus. Sekalipun demikian, karena adanya lapisan pelumas, bantalan ini dapat meredam tumbukan dan getaran sehingga hampir tidak bersuara.

Bantalan gelinding pada umumnya lebih cocok untuk beban kecil daripada bantalan luncur, tergantung pada bentuk elemen gelindingnya. Putaran pada bantalan ini dibatasi oleh gaya sentrifugal yang timbul pada elemen tersebut.

Karena hanya konstruksinya yang sukar dan ketelitiannya yang tinggi, maka bantalan gelinding hanya dapat dibuat oleh pabrik-pabrik tertentu saja. Adapun harganya pada umumnya lebih mahal daripada bantalan luncur. Untuk menekan biaya pembuatan serta memudahkan pemakaian, bantalan gelinding diproduksikan menurut standar dalam berbagai ukuran dan bentuk. Keunggulan bantalan ini adalah pada gesekannya yang sangat rendah. Pelumasannya juga sangat sederhana.

cukup dengan minyak gemuk, bahkan pada jenis yang memakai cil sendiri tidak perlu pelumasan lagi. Meskipun ketelitiannya sangat tinggi, namun karena adanya gerakan elemen gelinding dan sangkar, pada putaran tinggi bantalan ini agak gaduh dibandingkan dengan bantalan luncur (Sularso, 1997).

2.2.3 Macam-Macam Bearing

Ada beberapa macam bearing yang ada di pasaran, antaranya adalah sebagai berikut:

17

1. Roller Bearing

Gambar 2.18 Roller Bearing

Jenis bearing yang satu ini di desain khusus untuk menahan beban baik secara vertikal maupun horizontal. Karena dirancang dengan bentuk roller silinder yang berbentuk memanjang sehingga beban tidak hanya bertumpu pada satu titik.

2. Ball Bearing

Gambar 2.19 Ball Bearing

Model ini merupakan macam bearing yang sangat umum digunakan.

Tidak hanya di gunakan pada automotive equipment, tetapi juga bisa di temukan pada mesin dan alat rumah tangga. Gerak putar Ball Bearing ini cukup efektif.

18

3. Ball thrust bearing

Gambar 2.20 Ball Thrust Bearing

Bearing adalah sebuah elemen mesin yang berfungsi untuk membatasi gerak relatif antara dua atau lebih komponen mesin agar selalu bergerak pada arah yang diinginkan Bearing menjaga poros (shaft) agar selalu berputar terhadap sumbu porosnya, atau juga menjaga suatu komponen yang bergerak linier agar selalu berada pada jalurnya.

4. Magnetic Bearing

Gambar 2.21 Magnetic Bearing

19

Model ini Bisa di katakan model yang paling modern. Bearing ini mengandalkan gaya magnet untuk sistem operasinya. Salah satu kelebihan bearing ini adalah memiliki daya kerja yang sangat tinggi.

5. Roller Thrust Bearing

Gambar 2.22 Roller Thrust Bearing

Dapat dipakai untuk menahan beban yang cukup berat sering di pakai untuk gear set kendaraan seperti gear box mobil atau transmisis yang membutuhkan rotating shaft.

2. 3 Bagian-Bagian Ball Bearing

Gambar 2.23 Bagian-Bagian Ball Bearing

20

1. Dua buah ring atau cincin dengan jalur (raceway). Ada ring luar (outer ring) dan ring dalam (inner ring), yang berfungsi untuk menahan bola tetap berputar di tempat yang sama. Terbuat dari material keras, seperti baja atau chrome, yang kekuatannya mempengaruhi beban yang diterima dan masa pakainya. Keramik dan plastik juga kadang dipakai, walaupun lebih ringan, tetapi plastik bukan untuk bearing yang akan bekerja di temperatur dan tekanan tinggi.

2. Komponen yang berputar atau bergulir. Bisa berbentuk bola, roller atau silinder, cone atau needle yang keras. Bahan khusus seperti keramik dan plastik juga ada.

3. Cage atau sarang atau rumah. Fungsinya untuk menjaga bola/silinder pada tempatnya dan tidak saling bertabrakan atau bergesekan satu dengan yang lain.

4. Seal atau penutup. Ada yang pakai ada yang tidak, fungsinya untuk menutup agar pengotor tidak masuk ke dalam bearing, dan menjaga pelumas tetap bersih.

2. 4 Pembebanan Pada Bearing

Karena bantalan kemungkinan dapat terkena beban aksial dan radial, maka bantalan tersebut dirancang untuk penggunaan khusus. Bantalan radial digunakan jika hanya terdapat beban radial saja. Bantalan tekan ( Thrust bearing ) digunakan jika hanya terdapat beban axial ( endwas ) saja. sejumlah bantalan ada yang dibuat untuk menahan kedua beban tersebut diatas yaitu axial dan radial . Beban tekan ( thrust load ) dapat dibawa oleh bantalan rol tirus ( bantalan rol tapered ) dan jumlah bantalan bola dan rol ( misalnya jenis angular contact ball bearing dan spherical roller bearing . Pada bantalan ini , karena bentuknya , maka beban radial diubah menjadi beban dorong ( thrust load ).

21

Gambar 2.24 Pembebanan Pada Bearing

Dengan demikian menurut arahnya , beban yang bekerja pada bantalan dibedakan atas :

a) Beban radial Adalah beban yang arahnya tegak lurus dengan poros.

b) Beban aksial / beban dorong Adalah beban yang arahnya sejajar dengan sumbu poros.

c) Beban kombinasi Adalah beban radial dan aksial terjadi secara bersamaan.

2. 5 Bahan-Bahan Pada Bearing

Beban pada bantalan gelinding bekerja pada suatu area kecil. Tegangan kontak yang dihsilkan cukup tinggi, apapun jenis bantalannya. Tegangan kontak sekitar 300000 psi bukanlah hal yang luar biasa terjadi pada bantalan-bantalan yang tersedia secara komersial. Untuk menahan tegangan-tegangan semacam itu, bola, roll, dan cincin dibuat dari baja keramik berkekuatan sangat tinggi dan sangat keras.

Bahan bantalan yang paling banyak digunakan adalah baja AISI 52100, yang memiliki kadar karbon yang sangat tinggi yaitu 0,95% hingga 1,10% ditambah 1,30% hingga 160% chronium, 0,25% hingga 0,45% mangan, 0,20% hingga 0,30%

silikon, dan unsur-unsur logam paduan lainnya dengan jumlah yang rendah namun terkendali. Kandungan kotoran dihilangkan secara hati-hati untuk memperoleh baja yang bersih. Bahan ini diperkeras hingga berkisar 58-65 pada skala Rockwell C sehingga berkemampuan menahan tegangan kontak yang tinggi. Beberapa baja perkakas, khususnya MI dan M50, juga digunakan. Pengerasan kulit dengan

22

karburisasi diberikan untuk baja seperti AISI 3310, 4620, dan 8620 agar diperoleh kekerasan permukaan yang tinggi sebagaimana yang dibutuhkan, tetapi tetep mempertahankan bagian inti yang tangguh. Dibutuhkan kendali kedalaman kulityang saksama karena tegangan kritis terjadi pada daerah sedikit dibagian dalam permukaan. Beberapa bantalan yang berbeban lebih ringan dan yang terpapar pada lingkungan yang korosif menggunakan unsur-unsur baja tahan karat AISI 440C.

2. 6 Kapasitas Nonimal Bantalan Gelinding

Ada dua macam kapasitas nominal, yaitu kapasitas nominal dinamis spesifik dan kapasitas nominal statis spesifik.

Misalkan sejumlah bantalan membawa beban tanpa variasi dalam arah yang tetap. Jika bantalan tersebut adalah bantalan radial, maka bebannya adalah radial murni, cincin luar diam dan cincin dalam berputar. Jika bantalan tersebut adalah bantalan aksial, maka kondisi bebannya adalah aksial murni, satu cincin diam dan cincin yang lain berputar. Jumlah putaran adalah 1.000.000 (atau 33,3 rpm selama 500 jam). Setalah menjalani putaran tersebut, jika 90(%) dari jumlah bantalan tersebut tidak menunjukkan kerusakan karena kelelahan oleh beben gelinding pada cincin atau elemen gelindingnya, maka besarnya beban tersebut dinamakan kapasitas nominal dinamis spesifik, dan umur yang bersangkutan disebut umur nominal.

Jika bantalan membawa beban dalam keadaan diam (atau berayun-ayun), dan pada titik kontak yang menerima tegangan maksimum besarnya deformasi permanen pada elemen gelinding ditambah besarnya deformasi cincin menjadi 0,0001 kali diameter elemen gelinding, maka beban tersebut dinamakan kapasitas nominal statis spesifik. Kedua macam beban di atas merupakan faktor dasar yang pertama dalam pemilihan bantalan. Rumus-rumus perhitungan beban dinamis spesifik dulu belum diseragamkan di seluruh dunia.

Hal ini dapat dilihat pada perbedaan besarnya harga beban dinamis spesifik C dari bantalan yang sama ukurannya tetapi dibuat oleh pabrik yang berbeda.

Dalam tahun 1959, persamaan teoritis dari Lundberg dan Palmgrens diterima oleh ISO, dan dimasukkan dalam JIS B 1518. Pada saat ini, semua produsen bantalan menggunakan standar perhitungan tersebut sehingga harga C yang terdapat dalam

23

katalog bantalan dari berbagai pabrik sama besarnya untuk bantalan yang sama ukuran-nya.

2. 7 Perhitungan Beban Dan Umur Bantalan Gelinding 2.7.1 Perhitungan Beban Ekivalen

Suatu beban yang besarnya sedemikian rupa hingga memberikan umur yang sama dengan umur yang diberikan oleh beban dan kondisi putaran sebenarnya disebut beban ekivalen dinamis.

Jika suatu deformasi permanen, ekivalen dengan deformasi permanen maksimum yang terjadi karena kondisi beban statis yang sebenarnya pada bagian dimana elemen gelinding membuat kontak dengan cincin pada tegangan maksimum, maka beban yang menimbulkan deformasi tersebut dinamakan beban ekivalen statis.

Faktor V sama dengan 1 untuk pembebanan pada cincin dalam yang berputar, dan 1,2 untuk pembebanan pada cincin luar yang berputar. Harga-harga X dan Y terdapat pada gambar dibawah ini.

Gambar 2.25 Faktor -Faktor V,X,Y dan Xo, Yo

24

2.7.2 Perhitungan Umur Nominal

Umur nominal L (90% dari jumlah sampel, setelah berputar 1 juta putaran, untuk bantalan bola, tidak memperlihatkan kerusakan karena kelelahan gelinding) dapat ditentukan sebagai berikut.

Jika C (kg) menyatakan beban nominal dinamis spesifik dan P (kg) beban ekivalen dinamis, maka faktor kecepatan 𝑓𝑛 adalah:

Untuk Bantalan Bola

, 𝑓

𝑛= (

33,3𝑛

)

1⁄3 (2.1)Untuk Bantalan Roll, 𝑓𝑛 =

(

33,3𝑛

)

3⁄10 (2.2)Faktor Umur Adalah:

Untuk Kedua Bantalan, 𝑓ℎ = 𝑓𝑛 𝐶

𝑃 (2.3)

Umur Nominar

𝐿

ℎadalah:

Untuk Bantalan Bola,

𝐿

ℎ=500𝑓

ℎ3 (2.4)Untuk Bantalan Roll,

𝐿

ℎ=500𝑓

ℎ10/3 (2.5)Dengan bertambah panjangnya umur karena adanya perbaikan besar dalam mutu bahan dan karena tuntutan keandalan yang lebih tinggi, maka bantalan modern di rencanakan dengan L yang dikalikan dengan faktor koreksi. Jika L menyatakan keandalan umur (100-n)(%), maka

𝐿

𝑛= 𝑎1 . 𝑎2 . 𝑎3 . 𝐿

ℎ (2.6)Tabel 2.1 Harga Faktor Keandalan Faktor keandalan

(%)

Ln a1

90 L10 1

95 L5 0,62

96 L4 0,53

97 L3 0,44

98 L2 0,33

99 L1 0,21

2. 8 Perawatan Bearing

Perawatan adalah sebagai aktifitas untuk mencegah terjadinya kerusakan, sedangkan perbaikan adalah tindakan yang dilakukan untuk memperbaiki kerusakan. Manajemen perawatan mesin merupakan hal sangat penting dalam

25

sebuah industri. Buruknya sebuah manajemen perawatan dapat megakibatkan kerugian di berbagai aspek di dalam perusahaan.

Salah satu metode yang unggul digunakan unuk mendeteksi kerusakan komponen mesin seperti bantalan (bearing), adalah Condition-Based Maintenance (CBM). Dengan salah satu metodenya yang handal dan umum digunakan oleh peneliti yaitu analisis berbasis getaran, sehingga dapat mempermudah upaya menemukan kerusakan pada komponen bantalan CBM merupakan salah satu metode handal baru yang digunakan oleh peneliti sebagai perkembangan metode perawatan pernah ada. Metode perawatan yang sebelumnya menjadi acuan peneliti agar dapat mengetahui kekurangan dari metode-metode sebelum CBM. Metode- metode perawatan tersebut adalah : Preventive Maintenance, Breakdown Maintenance dan Predictive Maintenance. Berikut adalah sedikit penjelasan tentang metode-metode perawatan.

a. Perawatan Preventif (Preventive Maintenance)

Preventive Maintenance atau run time based maintenance adalah menjadwal aktivitas perawatan pada interval waktu yang sudah ditentukan, berdasarkan jam kerja (running hours) mesin atau kalender. Perbaikan atau pengantian komponen mesin dilakukan sebelum masalah sebenarnya terjadi. Filosofi ini baik unttuk mesin atau peralatan yang tidak bekerja secara kontinu, dan jika personil mempunyai cukup ketrampilan (skill) dan waktu untuk melakukan pekerjaan perawatan. Kerugiannya, bahwa aktivitas perawatan mungkin saja dilakukan terlalu cepat atau terlalu lambat. Hal ini sangat mungkin terjadi, meskipun suatu komponen mesin atau peralatan dapat diganti sekalipun masih memiliki sisa umut pemakaian.

b. Perawatan Setelah Terjadi Kerusakan (Breakdown Maintenance)

Breakdown Maintenance adalah perawatan yang dilakukan ketika sudah terjadi kerusakan pada mesin atau peralatan kerja sehingga mesin tersebut tidak dapat beroperasi secara normal atau terhentinya operasional secara total dalam kondisi mendadak. Breakdown Maintenance ini harus dihindari karena akan terjadi kerugian akibat berhentinya mesin produksi yang menyebabkan tidak tercapai kualitas ataupun output produksi.

c. Perawatan Prediktif (Predictive Maintenance)

26

Filosofi Prediktif atau Condition Based Maintenance adalah bahwa aktivitas perawatan yang dilakukan hanya bila dideteksi ada indikasi kerusakan (kegagalan fungsi). Kondisi operasional dan fungsional suatu mesin dipantau / dimonitoring secara periodik, jika ditemukan adanya indikasi ke arah yang tidak sehat, maka dilakukan indentifikasi pada komponen-komponen mesin yang mengalami kelainan dan dilakukan penjadwalan untuk perawatan. Pada waktu yang paling memungkinkan mesin tersebut akan dimatikan untuk dilakukan penggantian komponen yang rusak.

2. 9 Pelumasan

Pelumas adalah substansi atau material yang dapat menurunkan gesekan dan keausan serta memberikan “smooth running” dan umur yang memuaskan untuk suatu elemen mesin. Pelumas dapat berwujud gas, cair maupun padat. Semua jenis pelumas ini dapat dibedakan menjadi dua jenis yaitu pelumas alam dan pelumas buatan (sintetic). Pelumas memiliki beberapa fungsi utama yaitu menurunkan gesekan, mengurangi keausan, melindungi permukaan dari korosi atau oksidasi, meredam beban kejut, menghidari kontaminasi, dan mendinginkan permukaan kontak.

Pada bearing pada mesin rotary di PT Asia Forestama Raya pelumasan menggunakan grese dengan merk “Rotary Grese Lithium Hi Temp” Pelumas padat biasanya digunakan pada kondisi dimana pelumas cair tidak dapat bertahan pada permukaan atau pada situasi khusus seperti pada temperatur yang sangat rendah atau sangat tinggi.

27

BAB III METODOLOGI

3.1 Tahapan Pelaksanaan Kerja Praktik

Pelaksanaan program kerja praktik ini dilakukan dalam beberapa tahapan proses. Mulai dari proses studi literatur, pencarian kasus hingga penyelesaian kasus tersebut. Keseluruhan proses saling terkait agar tujuan program seperti yang telah ditetapkan dapat tercapai. Rangkaian proses yang dilakukan dapat dilihat pada diagram berikut :

Gambar 3.1 Diagram Alir Tahapan Pelaksanaan Kerja Praktik Identifikasi Masalah

Perumusan Masalah

Pengambilan Data

Analisa Data Survey Pendahuluan :

• Maintenece

• Wawancara

• Observasi Objek

Studi Literatur Mulai

Selesai

28

3.2 Proses Pengolahan Kayu

Adapun proses pengolahan kayu sehinggah menjadi siap ekspor dalam berbentuk triplek adalah sebagai berikut :

1. Proses Log Cutting

Gambar 3.2 Mesin Log Cutting

Mesin ini digunakan untuk memotong log kayu sesuai dengan permintaan dari konsumen , namun penggunaan mesin ini di PT.Asia Forestama Raya jarang di gunakan dikarenakan pada saat kayu datang ke pabrik dari berbagai daerah, kayu tersebut sudah terpotong dengan panjang yang seragam , pada saat di pabrik hanya di ukur diameter kayu tersebut.

2. Proses Pada Mesin Debarker

29

Gambar 3.3 Mesin Debarker

Setelah log di potong sesuai dengan ukuran , kemudian log kayu masuk pada mesin debarker agar kulit-kulit luar log kayu dapat bersih, membersihkan raw material terutama kerikil yang bisa merusak pisau mesin rotary dan log kayu bulat sempurna.

3. Proses Pada Mesin Rotary

Gambar 3.4 Mesin Rotary RTS 5 Feet

Setelah dibarker, raw material(log kayu) dimasukkan ke dalam mesin rotary. Mesin rotary digunakan untuk mengupas log kayu hingga menjadi veneer(lembaran) , di mesin rotary ini adalah kunci utama dari proses plywood pada PT Asia Forestama Raya , karena pada saat di mesin rotary ini log kayu akan di setting ketebalan dan besar dari veneer

30

itu untuk bisa lanjut ke tahap berikutnya, jumlah produksi veneer perhari pada mesin ini adalah 11 kubik atau 11.000 ton/hari , terdapat 5 buah mesin rotary pada PT Asia Forestama Raya , jadi lebih kurang 55.000 ton/hari kapasitas produksi veneer pada mesin ini.

4. Proses Pada Mesin Dryer

Gambar 3.5 Mesin Dryer

Setelah veneer keluar dari mesin rotary, veneer kemudian dimasukkan ke dalam mesin dryer untuk dikeringkan agar tidak ada lagi air pada kayu.

5. Proses Pada Glue Spreader

31

Gambar 3.6 Mesin Glue Spreader

Setelah itu, veneer dimasukkan ke dalam lembaran veneer yang lainnya kemudian diberi lem pita agar pada proses glue spreader lembaran veneer tidak berantakan. Lalu veneer dimasukkan ke dalam mesin glue spreader untuk digabungkan sehingga menjadi plywood.

6. Proses Pada Cold Press

Gambar 3.7 Mesin Cold Press

Setelah di beri lem pada mesin glue spreader, plywood di tempa atau di pres menggunakan cold press agar lem merekat dengan sempurna.

32

Lama waktu tempa berbeda setiap produknya tergantung ketebalan, jenis kayu dan jenis lemnya.

7. Proses Pada Hot Press

Gambar 3.8 Mesin Hot Press

Setelah itu plywood direpair untuk melihat apakah masih ada cacat ataupun kotoran yang tertinggal.Terkadang, ada plywood yang melalui 2 kali proses di glue spreader. Selanjutnya, plywood ditempa lagi tetapi menggunakan suhu panas di mesin hot press. Setelah itu plywood diconditioning. Conditioning dilakukan untuk mencegah terjadinya bending pada plywood serta untuk membuat lem dapat rekat sempurna.

8. Proses Pada Double Saw

33

Gambar 3.9 Mesin Double Saw

Plywood dimasukkan ke dalam mesin double saw untuk dipotong secara horizontal dan vertikal.

9. Proses Pada Mesin Sander

Gambar 3.10 Mesin Sander

Setelah dipotong, plywood diamplas di mesin sander.Selanjutnya, plywood diseleksi agar dapat dikelompokkan sesuai dengan gradenya.

Plywood diseleksi dengan cara dibentangkan untuk melihat kelenturan serta untuk melihat apakah plywood patah atau tidak dan juga untuk melihat apakah terdapat cacat atau tidak. Setelah semuanya di periksa, tahap selanjutnya adalah dikemas dan diletakkan ke dalam gudang sebelum di impor atau ekspor.

34

3.3 Metode Pengambilan Data

Berikut adalah metode pengambilan data yang dilakukan penulis selama kerja praktik di PT Asia Forestama Raya adalah :

1. Studi literatur, dengan mempersiapkan studi literatur yang dipakai, seperti jurnal nasional, buku, catalog bearing NTN, skripsi, serta buku ajar elemen mesin yang berkaitan dengan topik yang diangkat.

2. Observasi, ikut serta dalam maintenece juga dengan melakukan pengamatan secara langsung pada objek penelitian yang akan dianalisis yaitu Bearing pada mesin Rotary RTS 5 feet .

3. Wawancara, diskusi dan tanya jawab langsung kepada pembimbing lapangan dan karyawan PT Asia Forstama Raya .

35

BAB IV

HASIL DAN PEMBAHASAN

4.1 Data Pengamatan

Setelah melakukan observasi dan survei pada pelaksanaan kerja praktik di PT. Asia Forestama Raya Pekanbaru, yang terletak di Jl. Teluk Leok, Limbungan, Kec. Rumbai Pesisir, Kota Pekanbaru, Riau 28152, mulai dari tanggal 27 Oktober 2022 sampai tanggal 26 November 2022, maka didapatkan data – data sebagai berikut :

4.1.1 Data Bearing

Bearing yang di pakai pada mesin Rotary 5 feet ini adalah bearing dengan merk NTN dengan kode 6208 , dengan harga 65.000 dan data data sebagai berikut :

Gambar 4.1 Ball Bearing Tabel 4.1 Data Bearing NTN 6208

SD (Diameter Dalam / mm) 40

D (Diameter Luar/mm) 80

B (Lebar / mm) 18

R (Radius / mm) 1.1

Kode (Bearing No.) 6208

CR (Peringkat beban dasar / kN) 32.5 (3314 kg) COR (Peringkat Beban Statis Dasar /

kN)

17.8

CU (Batas beban kelelahan / kN) 1.24

LSG (Membatasi Kecepatan (Grease) / mnt^-1)

8700

36

LSO (Membatasi Kecepatan (Minyak) / mnt^-1)

10,000

MASSA (massa / kg) 0.37

4.1.2 Data Pada Mesin Rotary 5 Feet

Gambar 4.2 Mesin Rotary RTS 5 Feet

Adapun beberapa data yang di peroleh pada saat kerja praktik mengenai mesin rotary 5 feet ini adalah sebagai berikut:

Tabel 4.2 Data Pada Mesin Rotary 5 Feet

Merk Mesin Plantation

Kapasitas Produksi 11Kubik/Hari → 11.000 kg

Berat Boros 35 Kg

Diameter Sproket Motor(11 Gigi) 60 mm → 2,36 Inchi

Berat Sproket Motor 2 kg

Diameter Sproket Roll(13 Gigi) 80 mm → 3,15 Inchi

Berat Sproket Roll 2,5 kg

Merk Motor Cyclo Drive

Model CHHM15-6170

Putaran Motor 1500 rpm

37

4.2 Perhitungan

Adapun perhitungan yang akan di lakukan untuk mencari umur bearing pada mesin rotary 5 feet ini menggunakan rumus-rumus dari buku sularso tahun 1987.Perhitungan yang di lakukan adalah sebagai berikut:

1. Menghitung Putaran Poros Pada Sproket n = 𝑝𝑢𝑙𝑙𝑤𝑡 𝑝𝑎𝑑𝑎 𝑚𝑜𝑡𝑜𝑟

𝑝𝑢𝑙𝑙𝑒𝑦 𝑝𝑎𝑑𝑎 𝑝𝑜𝑟𝑜𝑠𝑥 𝑝𝑢𝑡𝑎𝑟𝑎𝑛 𝑝𝑜𝑟𝑜𝑠 = 2,36 𝑖𝑛𝑐ℎ𝑖

3 ,15𝑖𝑛𝑐ℎ𝑖𝑥 1500 𝑟𝑝𝑚 = 1123 rpm

2. Beban Yang Diterima Oleh Bearing

Dik : Berat produksi Kayu 11.000 kg per hari.

Beban Bearing = Berat Roll + Berat Sproket 1 + Berat Sproket 2 + Berat Produksi

= 35 kg + 2 kg + 2,5 kg + 11.000 kg = 11.039,5 Kg

Sehingga gaya yang di terima oleh bearing adalah:

F = m.g

= 11.039,5 kg/m x 9,8 𝑚/𝑠2 = 108.187,1 kg. 𝑚/𝑠2 = 108.187,1 N

= 108,187 kN

Jenis bearing yang di gunakan NTN 6208 Diketahui:

Kapasitas nominal dinamis (C) = 2380 kg Kapasitas nominal statis (Co) = 1650 kg Putaran motor = 1500 rpm

Putaran poros pada bearing = 1123 rpm Beban aksialnya: Fa = Co . 0,056

= 1650 kg . 0,056 = 92,4 kg

3. Perhitungan Umur Bearing Besar beban ekivalen:

𝐹𝑎

𝐶𝑜 = 92,4 𝑘𝑔

1650 𝑘𝑔= 0,056

38

Gambar 4.3 Tabel Faktor Faktor V, X, Y dan Xo, Yo Beban radial: Fr = 𝐹𝑎

𝑉.𝑒

= 92,4 𝑘𝑔

1 . 0,26

= 355,385 kg

Besar faktor pembanding e dengan FaCo = 0,056 terdapat pada gambar 4.3 diatas sehingga untuk mendapatkan x (faktor beban radial) dan y (faktor beban aksial) dapat dilihat pada table tersebut, faktor beban radial x untuk semua perhitungan pada gambar 4.3 adalah 0,56 sehingga beban ekivalen adalah:

Beban Ekivalen :

P = X . Fr + y . Fa

= (0,56 . 355,385 kg) + (1,71 . 92,4 kg) = 199,015 kg + 158,004 kg

= 357,019 kg Faktor Kecepatan:

𝑓

𝑛= (

33,3𝑛

)

1⁄3

𝑓

𝑛= (

33,31123 𝑟𝑝𝑚

)

1⁄3𝑓

𝑛=

0,309 ( faktor kecepatan)Faktor Umur : 𝑓ℎ = 𝑓𝑛 𝐶

𝑃

39

𝑓ℎ = 0,309 2380

357,019

𝑓ℎ = 2,059

Umur Nominal :

𝐿ℎ= 500𝑓ℎ3 𝐿ℎ= 500. 2,0593

𝐿ℎ= 4365 Jam →182 Hari Umur Keandalan Bearing:

Ln= a1 . a2 . a3 . Lh Ln= 0,21 . 3 . 1 . 182

Ln= 115 Hari ( 3 Bulan)

4.3 Analisa Data

Dari data yang telah diambil dilapangan pada bearing ini didapati bahwa jika penggunaan bearing dengan beban 11.000 kg/hari bearing dapat digunakan selama 3 minggu . Namun menurut analisa penulis dengan perhitungan masa umur yaitu menggunakan beban sebesar 11.039,5 kg/hari didapati umur bearing selama 3 bulan pemakaian dikarenakan berat 11.000 kg/hari itu adalah hasil dari setelah kayu menjadi veneer sedangkan dalam proses produksinya kayu yang masuk ke dalam mesin rotary itu adalah dalam bentuk log kayu yang beratnya 35 kg per log kayunya dengan jumlah 162 buah log kayu dikali dengan 5 tongkang perharinya,dengan itu berat keseluruhan yang di terima oleh bearing pada mesin Rotary rts 5 feet itu adalah sebesar 28.350 kg. Dengan perhitungan tersebut didapati bahwa bearing yang digunakan di PT Asia Forestama Raya mengalami beban berlebih(overload) sehingga mengakibatka kerusakan dini pada bearing. Bearing dengan kode NTN 6208 ini berdasarkan data log yang ada, tidak bisa menerima beban yang terlalu besar bearing ini hanya mampu menahan beban sebesar 3314 kg,jika pembebanan terlalu besar dapat mengakibatkan kerusakan pada bearing yang mengakibatkan umur pemakaian bearing menjadi lebih pendek seperi yang terjadi di PT Asia Forestama Raya.

Penyebab lain dari pendeknya umur bearing NTN 6208 pada mesin rotary rts 5 feet ini menurut penulis adalah sebagai berikut:

1. Faktor pemakaian dari operator , perawatan mesin sangat di butuhkan pada mesin ini mengingat mesin ini sangat intens di gunakan dengan jam operasional mulai dari jam 07.00 hingga pukul 23.00 , mesin ini adalah satu-satunya mesin yang tetap aktif hingga malam hari, sehingga

40

jika mesin tidak dilakukan perawatan seperti roll yang sudah tumpul, mata pisau yang tumpul , maka akan membuat bearing mengalami penekanan yang berlebih.

2. Faktor kebulatan kayu , kayu yang tidak bulat maka akan terdapat gelombang atau ketidakrataan pada saat proses produksi berlangsung , tidak ratanya log kayu maka akan penyebabkan perbedaan penekanan pada bearing tersebut hingga pisau tersebut memotong permukaan log kayu yang rata.

41

BAB V PENUTUP

5.1 Kesimpulan

Adapun kesimpulan yang dapat diperoleh dari penelitian ini adalah sebagai berikut :

1. Penyebab terjadinya kerusakan bearing pada mesin rotary rts 5 feet adalah mengalami overload , dikarenakan pada spesifikasi bearing NTN 6208 yang di pakai, beban yang sanggup di terima hanya seberat 3314 kg, sedangkan pada kenyataannya beban yang di terima oleh bearing perharinya itu sebesar 11.000kg (menjadi veneer) ,sedangkan pada kenyataannya bearing menerima beban log kayu yang masih utuh sebesar 28.350 kg per harinya , hal itu juga di tambah dengan beberapa faktor yaitu faktor perawatan yang kurang baik , pemakaian operator, dan kebulatan dari log kayu yang di proses .

2. Dampak yang terjadi dari bearing rusak pada mesin rotary rts 5 feet adalah pemakanan pada kayu log akan tidak rata dan veneer yang akan di hasilkan juga menjadi tidak maksimal.

3. Agar dapat mencegah dan meminimalisir kerusakan bearing pada mesin rts 5 feet ini , PT Asia Forestama Raya menyediakan grease high temperature dengan merk Rotary Grese Lithium untuk pilihan dalam meminimalisir kerusakan pada bearing, kemudian mata pisau yang harus di asah sebelum kegiatan produksi di lakukan agar mata tidak tumpul dan meyebabkan penekanan yang berlebih, kemudian memastikan log kayu sudah bulat sepenuhnya, agar log kayu dengan rata di potong pada mesin rotary rts 5 feet ini.

5.2 Saran

Adapun saran yang dapat diberikan adalah sebagai berikut :

1. Pemahaman dalam masalah yang dihadapi perlu banyak membaca dan belajar dari buku dan jurnal-jurnal terkait.

42

2. Sebaiknya bearing di ganti dengan bearing yang mampu menahan kapasitas produksi dari pabrik perharinya agar tidak menyebabkan pengeluaran duit yang berlebih akibat dari umur bearing yagn singkat.

43

DAFTAR PUSTAKA

Mott, Robert L., Alih bahasa oleh Ir. Rines M.T., DKK. 2007. Elemen- Elemen Mesin Dalam Perancangan Mekanis (Jilid 1). Yogyakarta: Penerbit ANDI.

Sri Mulyadi, Fenima Halaya. 2011. Karakteristik Sifat Mekanis Kaleng Minuman. 3(2):70-73.

Sularso. Suga, K. 1978. Dasar Perancaan dan Pemilihan Elemen Mesin.

Jakarta: PT. Pradnya Paramita.

Suryadi. 2010. Kaji Eksperimen Kekuatan Tarik Produk-Produk Berbahan Plastik Daur Ulang. D(18):107-110

LAMPIRAN