PENDAHULUAN

Latar Belakang

Praktek pengendalian level ini terdiri dari beberapa jenis percobaan antara lain pengujian linieritas dengan alat ukur dan bukaan katup pada laju aliran, pengamatan sistem tangki tanpa pengontrol dan dengan pengontrol, pengamatan respon pengontrol level tangki terhadap pengontrol pada posisi ON/OFF, penentuan pengendalian optimal. parameter dan mengujinya pada pengontrol proporsional PID dengan nilai optimasi dan mengamati karakteristik respon pada nilai dan kontrol optimal. Terdapat beberapa parameter lain diluar keempat diatas yang cukup penting dan juga perlu dikontrol karena kebutuhan spesifik proses, yang disebut juga dengan variabel proses analisis, antara lain: pH, laju alir, berat, dll. , rangkaian pengendalian proses dibagi menjadi 4 langkah: pengukuran - perbandingan - perhitungan - koreksi.

Rumusan Masalah

Tujuan dan Manfaat

TINJAUAN PUSTAKA

- Sistem Pengendalian

- Istilah dan Elemen dalam Sistem Pengendalian Proses

- Pengendalian Level

- Prinsip-Prinsip Pengendalian Level

- Jenis Pengubah Pengendali

- Jenis-Jenis Pengendali

- Optimasi

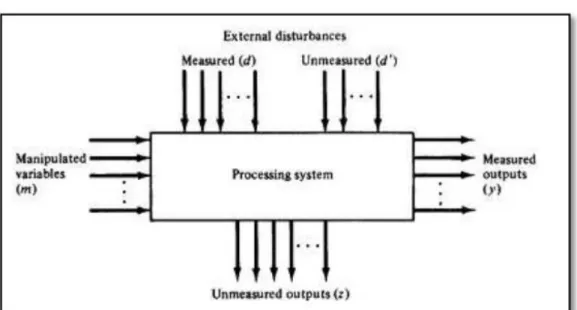

Input prosesnya bisa saja berbeda-beda, yang pasti besarannya bisa dimanipulasi oleh elemen kendali akhir atau control valve agar variabel pengukurannya sama dengan set point. Variabel yang dimanipulasi merupakan masukan dari suatu proses yang dapat dimanipulasi atau diubah ukurannya sehingga besar kecilnya variabel proses atau variabel kontrol sama dengan set point f. Jika set point lebih besar dari variabel yang diukur dan sebaliknya, jika set point lebih kecil dari variabel yang diukur maka errornya akan negatif.

Pengendali merupakan suatu unsur yang melakukan tiga dari empat tahapan langkah pengendalian, yaitu membandingkan set point dengan variabel pengukuran, menghitung berapa banyak koreksi yang harus dilakukan, dan mengeluarkan sinyal koreksi sesuai hasil perhitungan. Saluran masuk ke dalam bejana proses (dikontrol oleh berbagai pompa) atau aliran keluar dari bejana proses (dikontrol dengan membuka dan menutup katup solenoid secara berkala). Air yang dimasukkan ke dalam wadah bawah dipindahkan ke bagian atas bejana proses (1) melalui pompa sentrifugal terendam (10).

Katup bola in-line (cv1) pada konektor pelepas cepat memungkinkan laju aliran air yang berbeda ke bejana proses, kecepatan pompa yang berbeda, dan cocok untuk demonstrasi. Ketinggian air dalam bejana proses diukur menggunakan sensor tekanan elektronik yang naik di sekitar bejana. Isian (6) dalam bejana proses dikembalikan ke tangki penampung, mencegah pengisian bejana proses yang berlebihan.

Selisih antara set point dan variabel yang dikontrol disebut error, yang kemudian menjadi masukan bagi pengontrol.

PERCOBAAN I

- Judul Percobaan

- Tujuan

- Data Pengamatan

- Hasil dan Pembahasan

- Kesimpulan

Pada tahap ini regulator akan secara otomatis mengatur set point menjadi 120mm dengan bukaan katup 100%. Dalam mode kontrol manual, semakin lama waktu pengoperasian, semakin tinggi level cairan dalam tangki hingga titik setel tercapai, tetapi dalam mode otomatis, titik setel ditampilkan atau terlampaui, yaitu. dengan kontrol manual, pengatur fungsi tidak aktif, atau dengan kata lain operator sendiri harus sadar akan proses tersebut dan siap untuk menghentikan dan menjalankan proses secara manual. Dari gambar yang didapat terlihat bahwa semakin lama waktu pemakaian maka level cairan di dalam tangki akan semakin tinggi hingga set point tercapai, dan setelah set point tercapai maka level cairan akan tetap konstan.

Dalam hal ini level fluida tidak melebihi set point karena dikontrol secara otomatis oleh SOL 1. Sistem manual akan mengeluarkan output (melebihi set point), sedangkan mode otomatis menyebabkan level fluida yang dihasilkan tidak melebihi set titik. Terdapat dua nilai set point pada saat mengatur ketinggian permukaan cairan dalam tangki pada Gambar 5.1. Set point yang kita gunakan adalah set point atas sebesar 140 dan set point bawah sebesar 100.

Set point terendah adalah tingkat ketinggian cairan pada saat pengosongan cairan yang masih diperbolehkan. Kontrol akan beroperasi ketika level cairan sama dengan atau melebihi level titik setel terendah. Pada mode tanpa kontrol manual, semakin lama waktu penggunaan maka level cairan dalam tangki akan semakin tinggi hingga set point tercapai, namun pada mode otomatis set point akan muncul atau melebihi.

PERCOBAAN II

Judul Percobaan

Tujuan

Alat dan Bahan

Data Pengamatan

Hasil dan Pembahasan

Tujuan dari praktik ini adalah untuk mengetahui kemampuan suatu pengontrol dalam menjaga ketinggian cairan dalam suatu pipa ketika terjadi gangguan tertentu. Dan Anda juga dapat mengontrol ketinggian air di dalam tangki secara manual menggunakan sensor tekanan air di dalam tangki dan katup SOL 1. Sensor yang digunakan adalah sensor level proporsional yang akan mengukur variabel proses khususnya level cairan dalam tangki yang diubah menjadi sensor listrik.

Kesimpulan

Pengendalian ketinggian permukaan cairan menggunakan sistem kendali on/off dilakukan dengan mengatur debit masuk (Qin) dan debit keluar (Qout) secara bergantian. Setpoint atas adalah batas ketinggian permukaan pada saat pengisian yang masih diperbolehkan. Proses pengendalian akan bekerja ketika level cairan sama atau telah melampaui level set point atas. Sensor akan mengirimkan sinyal ke elemen kontrol akhir untuk membuka/menutup katup ketika nilai variabel proses kurang dari/lebih dari set point.

Eksperimen ini dijalankan dengan set point 140 dan variasi PB yang digunakan adalah PB 3% dan 25%, sedangkan variabel lainnya dibuat sama. Berdasarkan perbedaan hasil respon keempat grafik tersebut, sesuai dengan teori bahwa besarnya kompensasi ini bergantung pada harga pita proporsional. Semakin besar harga pita proporsional, semakin besar pula offsetnya. Sebaliknya, semakin kecil harga pita proporsional maka offsetnya akan semakin kecil.

Semakin besar PB yang diberikan maka respon tidak dapat mencapai kestabilan dan semakin besar pula kompensasi yang terjadi setelah adanya gangguan. Pada praktek ini dilakukan percobaan optimasi parameter kontrol dan pengujian dengan metode tuning yaitu penentuan nilai P, I dan D optimal pada keadaan On-Off. Sistem kendali pengontrol dilakukan secara otomatis menggunakan pita proporsional (P), waktu integral (I) dan waktu turunan (D) dengan set point 140.

Berdasarkan grafik hasil optimasi PID terlihat bahwa respon yang dihasilkan dari optimasi menunjukkan waktu respon untuk mencapai set point cukup cepat yaitu pada 2 menit, namun respon dapat mencapai kestabilan melebihi yang ditetapkan. titik sehingga masih menimbulkan penyimpangan. Selain itu, respon yang dihasilkan juga masih bersifat osilasi, terlihat dari overshoot yang terbentuk pada grafik. Dari sudut pandang kestabilan, overshoot yang dihasilkan oleh pengontrol PID lebih kecil dibandingkan dengan pengontrol PI.

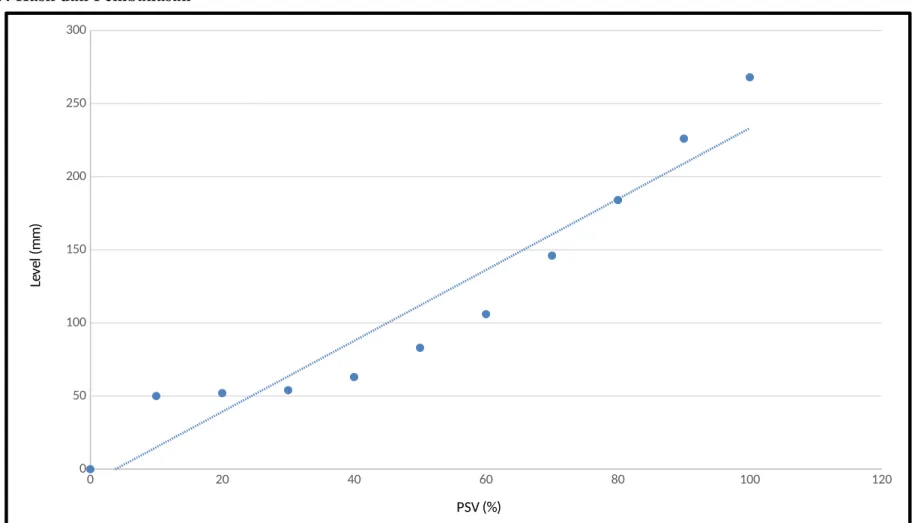

Semakin tinggi levelnya, semakin tinggi pula bukaan katupnya, dan semakin tinggi levelnya, semakin tinggi pula laju alirannya. Pengendalian level dengan pengontrol proporsional menyimpulkan bahwa semakin besar harga pita proporsional maka offsetnya akan semakin besar, sebaliknya semakin kecil harga pita proporsional maka offsetnya akan semakin kecil. Pengendalian level dengan parameter kendali optimal dimana sistem kendali turunan integral proporsional lebih baik dalam mengendalikan proses dibandingkan dengan sistem kendali integral proporsional dan proporsional.

PERCOBAAN III

Judul Percobaan

Tujuan

Alat dan Bahan

Data Pengamatan

Hasil dan Pembahasan

Pada proses ini kami juga mengintervensi perubahan laju aliran tangki proses dengan tangan masing-masing dengan membuka katup tunggal 2 dan katup tunggal 3.

Kesimpulan

Cara ini dimaksudkan untuk mengontrol ketinggian (ketinggian) dengan memvariasikan kecepatan pompa dengan katup terbuka dan tertutup dengan menggunakan air sebagai bahannya. Tujuan dari pengontrol PB adalah untuk memastikan pengukuran atau hasil sama dengan set point, namun pengontrol ini akan menimbulkan masalah yaitu lag.

PERCOBAAN IV

Judul Percobaan

Tujuan

Alat dan Bahan

Data Pengamatan

Hasil dan Pembahasan

PERCOBAAN V

Judul Percobaan

Tujuan

Alat dan Bahan

Data Pengamatan

PENUTUP