PENDAHULUAN

Latar Belakang

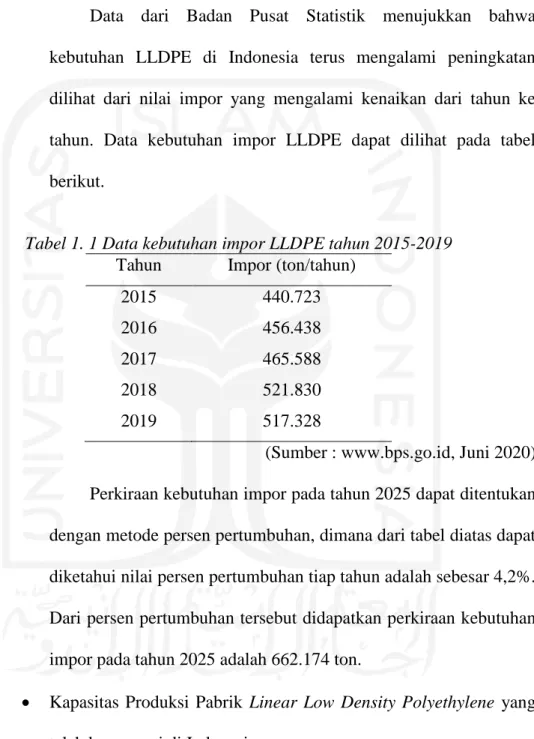

Polyethylene (PE) merupakan salah satu jenis plastik yang mempunyai kegunaan sangat luas dalam kehidupan sehari-hari. Kebutuhan LLDPE (Linear Low Density Polyethylene) terus meningkat dari tahun ke tahun karena permintaan pasar. 2 negara akibat rendahnya kapasitas produksi pabrik LLDPE di Indonesia, sehingga permintaan LLDPE tidak dapat sepenuhnya dipenuhi oleh produsen Indonesia.

Penentuan Kapasitas Pabrik

Kapasitas pabrik yang akan didirikan harus lebih dari atau sama dengan kapasitas produksi minimum pabrik polietilen densitas rendah linier yang telah beroperasi. Berdasarkan perhitungan tersebut, diketahui kapasitas pabrik LLDPE yang akan didirikan sebesar 330.000 ton/tahun. Kapasitas tersebut sesuai dengan pertimbangan kapasitas minimum pabrik LLDPE yang telah beroperasi di berbagai negara, dimana nilainya melebihi kapasitas minimum (200.000 ton/tahun).

Tinjauan Pustaka

- Polyethylene

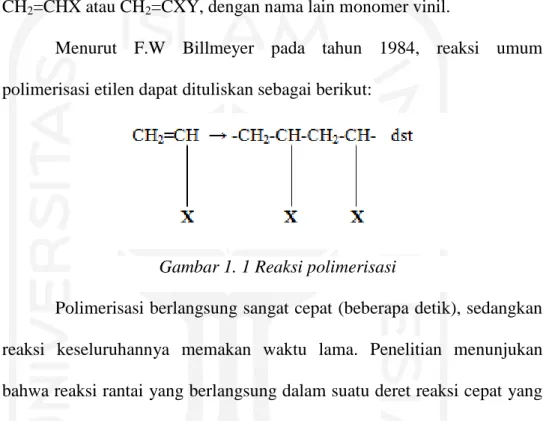

- Dasar Reaksi Polimerisasi

- Mekanisme Reaksi Polimerisasi

- Linear Low Density Polyethylene (LLDPE)

- Teknologi Proses Polimerisasi Ethylene Menjadi Polyethylene

- Tinjauan Termodinamika

- Tinjauan Kinetika

Seorang ahli kimia Jerman bernama Hans Von Pechman pertama kali secara tidak sengaja mensintesis polietilen dengan memanaskan diazometana pada tahun 1898. Sedangkan secara industri, E.W Fawcett mensintesis polietilen pertama kali pada tahun 1936 di Laboratorium Imperial Chemical Industries, Ltd (ICI), Inggris. Pada tahun 1954, muncul cara lain untuk mereaksikan polimerisasi etilen dengan proses Ziegler yang menggunakan katalis aluminium alkil (TiCl4).

Tinjauan Proses

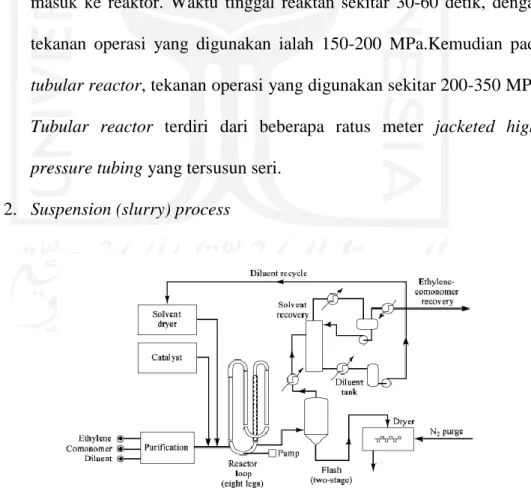

- Macam-Macam Proses

- Pemilihan Proses

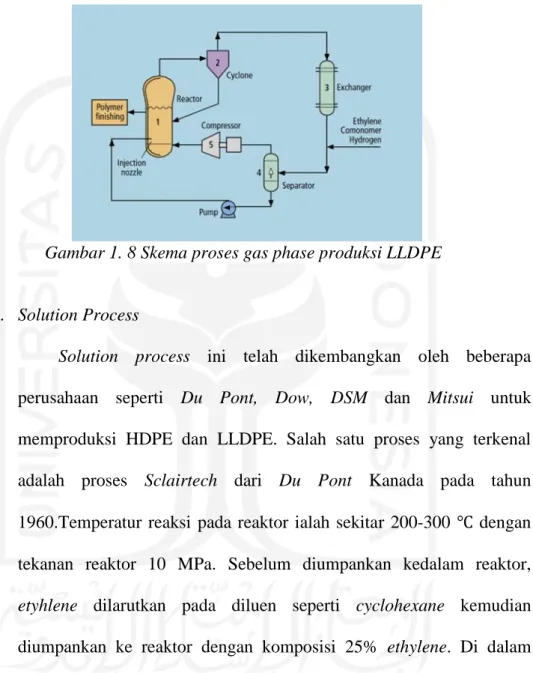

Waktu tinggal reaktan sekitar 30-60 detik, dimana tekanan kerja yang digunakan adalah 150-200 MPa, sedangkan pada reaktor tubular tekanan kerja yang digunakan sekitar 200-350 MPa. Tabel tersebut menunjukkan berbagai jenis proses produksi LLDPE beserta parameter yang dapat digunakan dalam memilih proses produksi LLDPE. Konversi reaksi yang diperoleh mencapai 99% sehingga layak secara ekonomi untuk melakukan proses ini dalam skala pabrik.

PERANCANGAN PRODUK

Spesifikasi Bahan Baku dan Produk

- Spesifikasi Bahan Baku

- Spesifikasi Produk

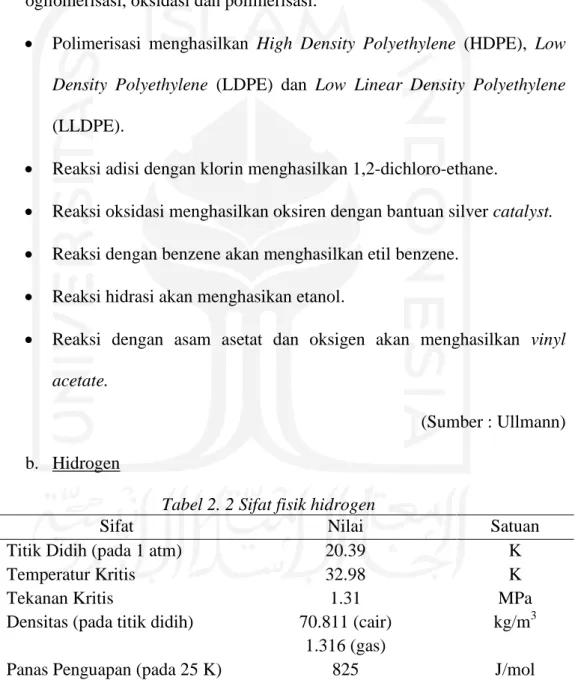

Sifat Fisik dan Sifat Kimia Bahan Baku dan Produk

- Sifat Kimia dan Sifat Fisik Bahan Baku

- Sifat Kimia dan Sifat Fisik Produk

Polimerisasi menghasilkan polietilen densitas tinggi (HDPE), polietilen densitas rendah (LDPE), dan polietilen densitas linier rendah (LLDPE). Hidrogen direaksikan dengan nitrogen pada suhu tinggi menggunakan katalis, menghasilkan pembentukan amonia.

Pengendalian Kualitas

Pengendalian proses produksi dilakukan sesuai prosedur dan diperiksa sesuai standar yang digunakan, guna menghasilkan produk yang memenuhi spesifikasi. Pengendali laju aliran merupakan suatu alat yang dipasang pada aliran bahan baku pada saat aliran masuk dan aliran keluar proses agar kondisi operasi sesuai dengan yang diinginkan. Weighing Controller merupakan alat yang dipasang pada aliran bahan baku padat agar laju keluarnya bahan padat sesuai dengan kondisi pengoperasian yang diinginkan.

PERANCANGAN PROSES

Uraian Proses

- Tahap Persiapan Bahan Baku

- Tahap Reaksi Polimerisasi

- Tahap Pemisahan Dan Pemurnian Produk

Campuran gas etilen, 1-butena, hidrogen dan nitrogen dialirkan melalui bagian bawah reaktor, sedangkan katalis dan ko-katalis diinjeksikan melalui bagian atas reaktor. Campuran gas yang tidak bereaksi dan produk yang naik ke atas reaktor berakhir di Siklon (CS-01). Kemudian produk keluaran dari tangki pemurnian masuk ke ekstruder (EX-01) untuk dipanaskan hingga suhu leleh (130℃).

Spesfikasi Alat Proses

- Tangki Penyimpanan Gas

- Silo Penyimpanan

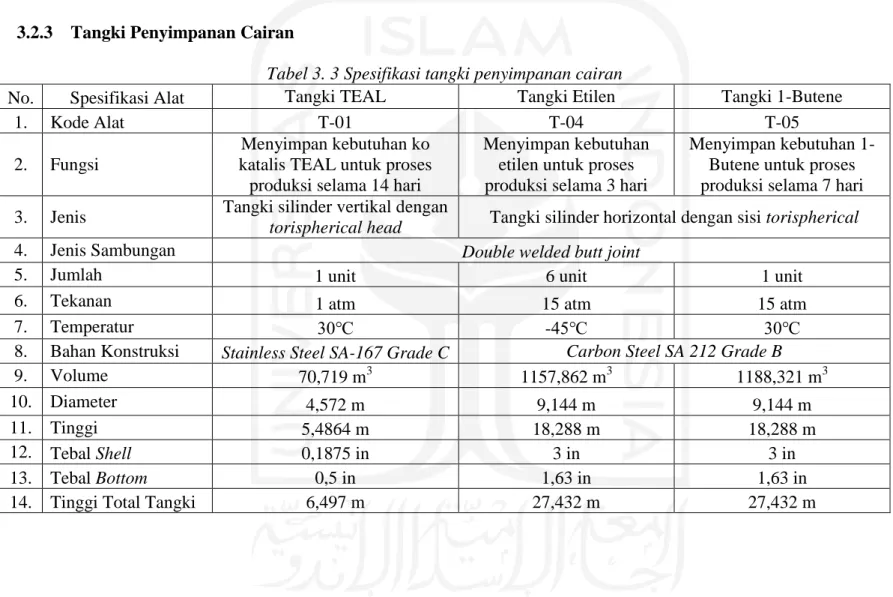

- Tangki Penyimpanan Cairan

- Screw Conveyor

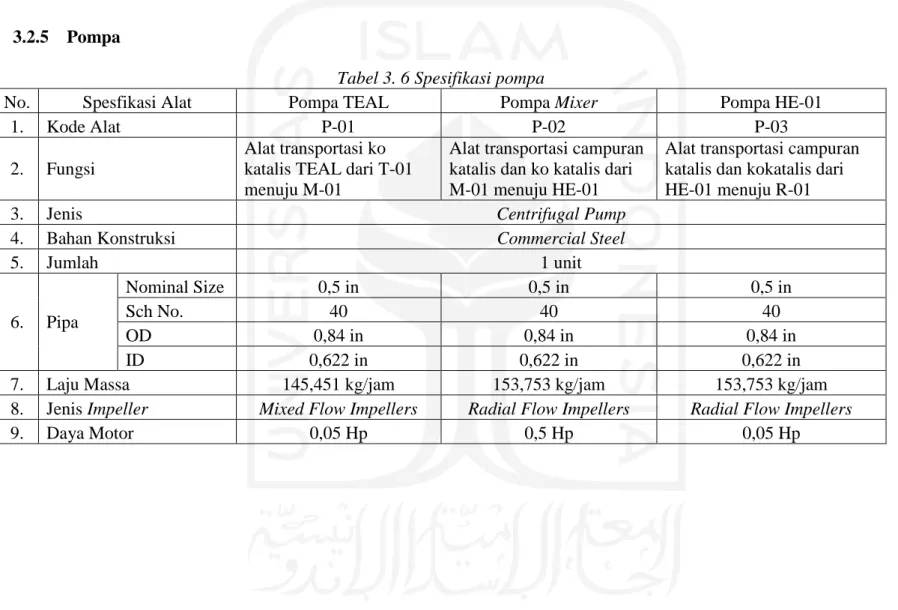

- Pompa

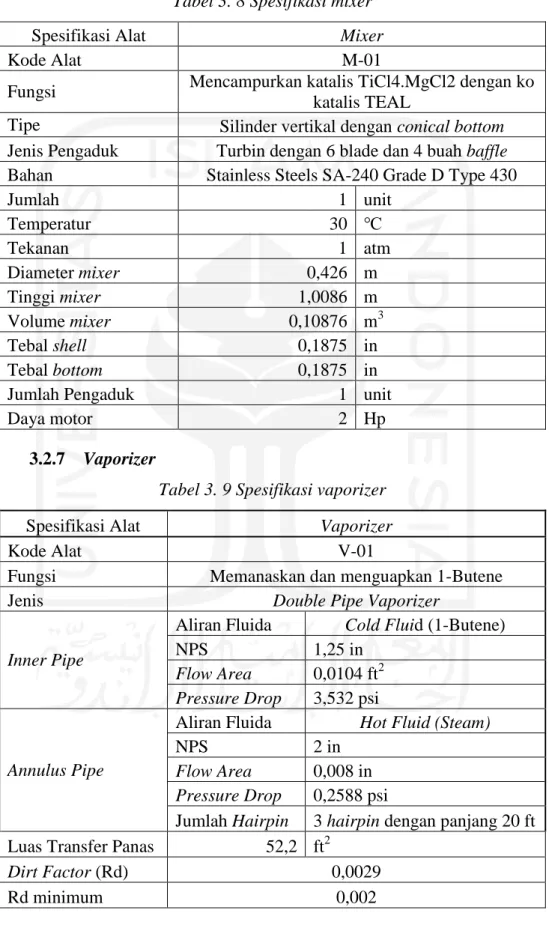

- Mixer

- Vaporizer

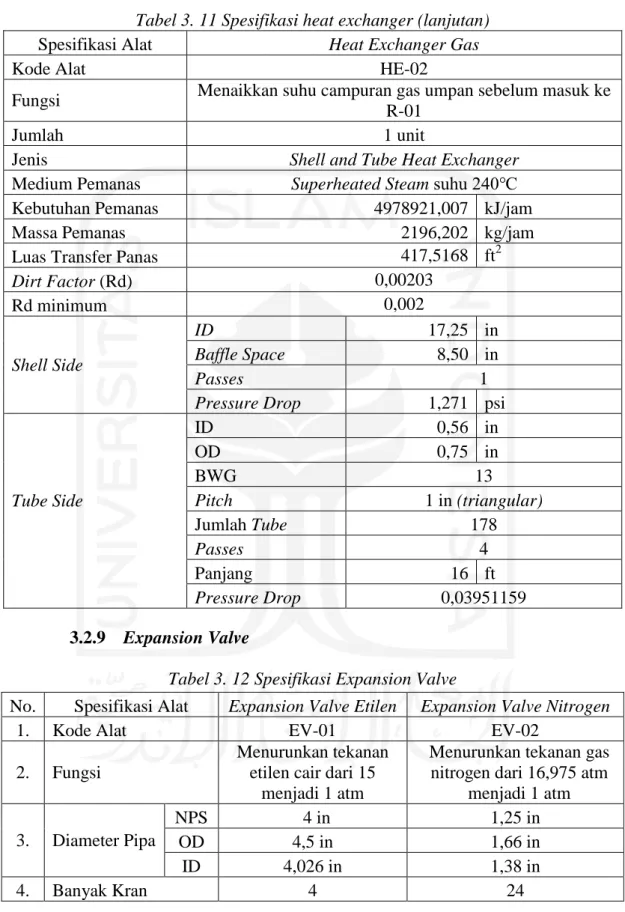

- Heat Exchanger

- Expansion Valve

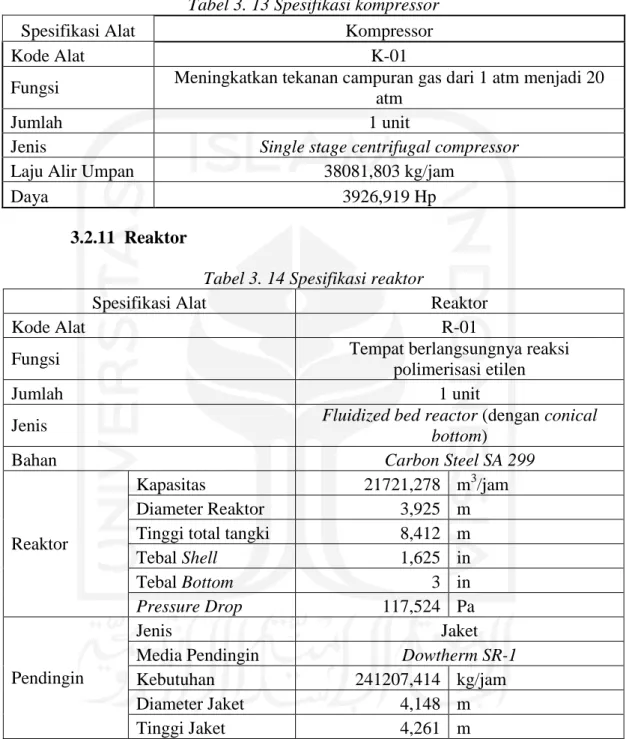

- Kompressor

- Reaktor

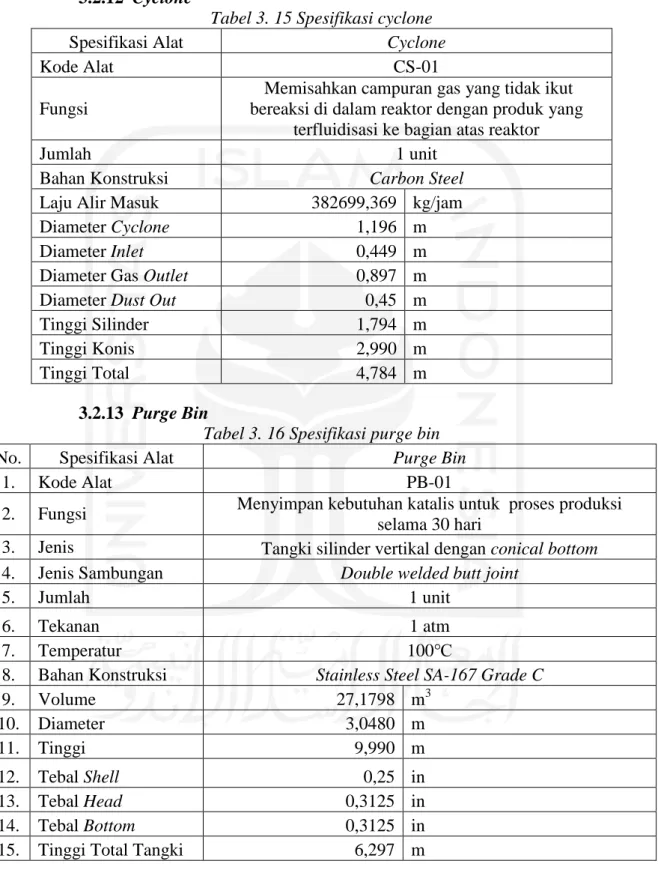

- Cyclone

- Purge Bin

- Extruder

- Pelletizer

- Rotary Dryer

- Screener

- Bucket Elevator

Sehingga dapat ditentukan alat apa saja yang akan digunakan untuk mendirikan pabrik tersebut selain dari sifat kimia dan fisik produk serta bahan bakunya. Tugas: Bertanggung jawab menyediakan bahan baku dan menjaga kemurnian bahan baku, serta memeriksa produk yang diproduksi. Optimalisasi pemilihan seperti peralatan proses atau peralatan pendukung dan bahan baku harus diperhatikan sehingga akan lebih mengoptimalkan keuntungan yang dicapai.

PERANCANGAN PABRIK

Lokasi Pabrik

- Faktor Penunjang penentuan Lokasi Pabrik

Pemilihan lokasi geografis suatu pabrik dapat memberikan dampak yang besar terhadap kelancaran kegiatan industri, sehingga harus diperhatikan untuk mencapai keuntungan yang maksimal bagi perusahaan. Ada beberapa faktor yang perlu diperhatikan untuk menentukan lokasi pabrik yang akan dibangun agar menguntungkan secara teknis dan ekonomis. Berbagai parameter yang digunakan dalam penentuan lokasi pabrik antara lain lokasi sumber bahan baku, utilitas, sarana transportasi, tenaga kerja, kebijakan pemerintah, perluasan lahan, sarana dan prasarana (Splenger dan Kleir, 1935).

Kemudian bahan baku katalis TiCl4 diperoleh dari World Runner Co., Ltd., Korea, dan katalis pendampingnya berasal dari Chengdu Ai Keda Chemical Technology Co., Ltd., China. Pemasaran merupakan faktor penting dalam mencapai tujuan untuk memperoleh keuntungan yang besar. Linear Low Density Polyethylene (LLDPE) merupakan polietilen yang luas permukaannya sangat besar dan di dekat lokasi pabrik banyak terdapat industri yang membutuhkan bahan baku Linear Low Density Polyethylene (LLDPE), maka dengan memilih lokasi di Kawasan Industri Cilegon Banten, pemasarannya dan biaya transportasi akan berkurang.

Lokasi rencana pendirian pabrik ini berada di kawasan industri di Cilegon, Banten, yang memiliki akses jalan dan pelabuhan yang memadai untuk pengangkutan bahan baku dan produk. Pasokan air diperoleh dari air laut Selat Sunda yang diolah dengan metode penjernihan air. Ada beberapa hal yang perlu diperhatikan dalam penyediaan tenaga kerja, antara lain kuantitas, kualitas, upah minimum, keterampilan dan produktivitas tenaga kerja.

Jumlah tenaga kerja terlatih dan terdidik di Banten semakin meningkat seiring dengan berkembangnya sekolah kejuruan, akademi dan perguruan tinggi.

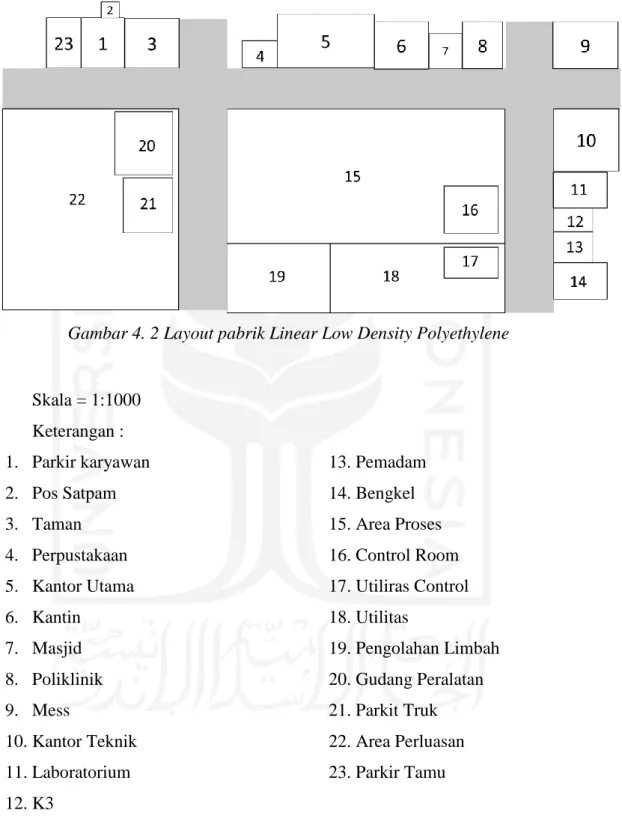

Tata Letak Pabrik (Plant Layout)

Tangki penyimpanan bahan mentah atau produk berbahaya harus ditempatkan di ruangan khusus, dan harus ada jarak antar bangunan untuk memastikan ruang kosong demi keselamatan. Jika harga tanah sedang tinggi, maka perlu dilakukan efisiensi penggunaan ruang dengan cara menempatkan peralatan tertentu di atas peralatan lainnya atau menata lantai ruangan sedemikian rupa sehingga menghemat ruang. Tata letak pesawat proses dibuat sedemikian rupa sehingga mudah dijangkau oleh petugas polisi dan dapat menjamin kelancaran pengoperasian serta memudahkan pemeliharaan.

Tata Letak Mesin /Alat Proses (Machines Layaot)

- Aliran Bahan Baku dan Produk

- Aliran Udara

- Pencahayaan

- Lalu Lintas Manusia dan Kendaraan

- Tata Letak Alat Proses

- Jarak Antara Alat Proses

Peralatan proses penempaan harus dirancang untuk mengurangi biaya operasional sehingga dapat menguntungkan dari sudut pandang ekonomi. Pada jarak antar alat proses yang mempunyai suhu dan tekanan operasi tinggi, sebaiknya dipisahkan dengan alat proses lainnya. Jika tata letak peralatan proses sudah benar dan proses produk lancar maka perusahaan tidak perlu menggunakan alat transportasi yang mahal.

Alir Proses dan Material

- Neraca Massa Total

- Neraca Panas

Pelayanan Teknik (Utilitas)

- Unit Penyediaan dan Pengelolahan Air (Water Treatment System)

- Unit Dowtherm SR-1

- Unit Pembangkit Listrik (Power Plant System)

- Unit Penyediaan Udara Tekan

- Unit Penyediaan Bahan Bakar

- Unit Pengelolahan Limbah

- Maintenance

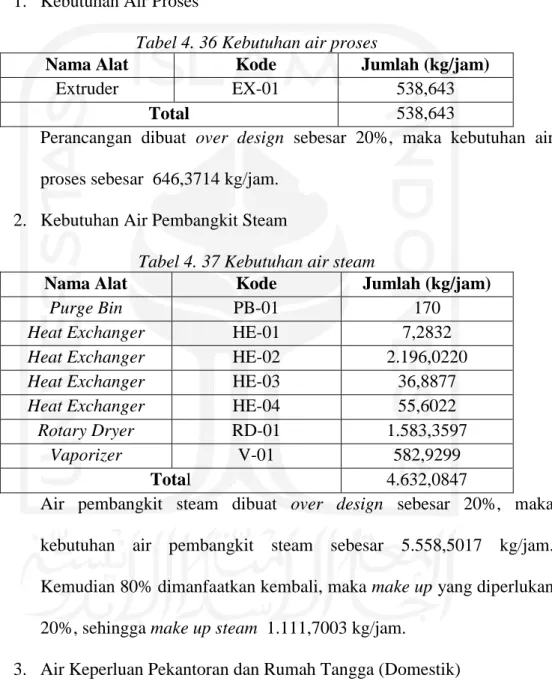

Jumlah air laut lebih banyak dan melimpah dibandingkan dengan air sungai dan air sumur, oleh karena itu air laut digunakan sebagai bahan penyediaan air pada perusahaan-perusahaan pabrik guna menghindari permasalahan kekurangan air. Air proses ini digunakan untuk memenuhi kebutuhan air proses, termasuk keluarnya tangki pendingin proses dari extruder. Oleh karena itu, untuk menghindari munculnya kerak pada heat exchanger, maka perlu dilakukan pengolahan air laut secara fisik dan kimia, serta dengan menambahkan disinfektan.

81 Pada tahap filtrasi, air laut dialirkan dari ruang terbuka ke dalam sistem penampung air yang terdiri dari jaring dan pompa. Air yang disaring oleh saringan memasuki pompa hisap dan mengalir melalui pipa suplai ke unit persiapan air. Desalinasi merupakan proses menghilangkan kelebihan kadar garam pada air laut sehingga menghasilkan air yang dapat digunakan untuk kebutuhan sehari-hari.

Penukar kation ini mengandung resin penukar kation dimana kation-kation yang ada di dalam air digantikan oleh ion H+, sehingga air yang akan keluar dari penukar kation adalah air yang mengandung anion dan ion H+. Air yang telah mengalami demineralisasi (air pemolesan) dipompa ke dalam deaerator dan diinjeksikan hidrazin (N2H4), yang mengikat oksigen di dalam air sehingga mencegah terbentuknya kerak pada tabung boiler. Air yang keluar dari ventilasi diarahkan dengan bantuan pompa sebagai air umpan boiler.

Air dalam evaporator berada 20% diatas rencana, sehingga kebutuhan air dalam evaporator adalah kg/jam.

Organisasi Perusahaan

- Bentuk Perusahaan

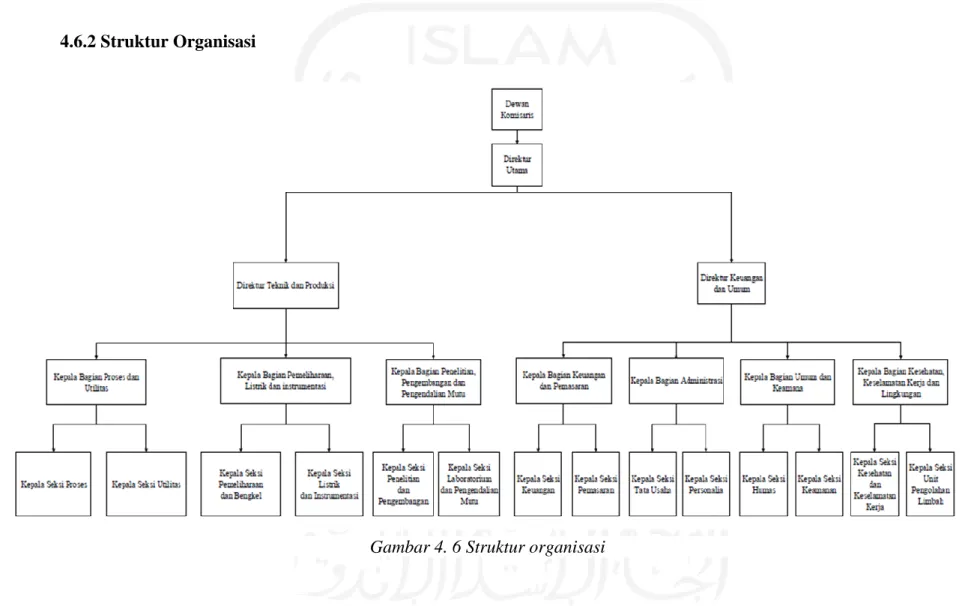

- Struktur Organisasi

- Tugas dan Wewenang

- Hak-hak Karyawan

Begitu pula dengan pembagian tugas kerja yang baik sebagaimana terdapat dalam sistem organisasi fungsional, sehingga seorang pegawai bertanggung jawab kepada satu atasan saja. Manajer membawahi beberapa kepala departemen yang bertugas mengawasi bagian-bagian bisnis, sebagai bagian dari pendelegasian wewenang dan tanggung jawab. Kepala eksekutif merupakan pimpinan tertinggi dalam perusahaan dan bertanggung jawab penuh atas maju dan mundurnya perusahaan.

Direktur Utama bertanggung jawab kepada Direksi atas segala tindakan dan kebijakan yang diambil olehnya sebagai pimpinan perusahaan. Direktur Keuangan dan Umum mempunyai tugas membidangi hal-hal yang berkaitan dengan administrasi, sumber daya manusia, keuangan, pemasaran, hubungan masyarakat, keselamatan dan keselamatan kerja. Tugas: Bertanggung jawab atas kegiatan yang berkaitan dengan administrasi, personalia dan rumah tangga perusahaan.

Tugas: Bertanggung jawab atas kegiatan yang berhubungan dengan perusahaan dan masyarakat serta menjaga keamanan perusahaan. Kepala bagian melaksanakan pekerjaan dalam bagiannya sesuai dengan rencana yang ditetapkan oleh kepala bagian masing-masing. Tugas: Bertanggung jawab untuk menyediakan air, uap, bahan bakar, dan udara bertekanan untuk proses dan instrumen.

Tugas: Bertanggung jawab atas kegiatan yang berkaitan dengan pengelolaan perusahaan dan administrasi perkantoran.

Evaluasi Ekonomi

- Penaksiran Harga Peralatan

- Dasar Perhitungan

- Perhitungan Biaya

- Analisa Kelayakan

- Hasil Perhitungan

- Analisa Keuntungan

- Hasil Kelayakan Ekonomi

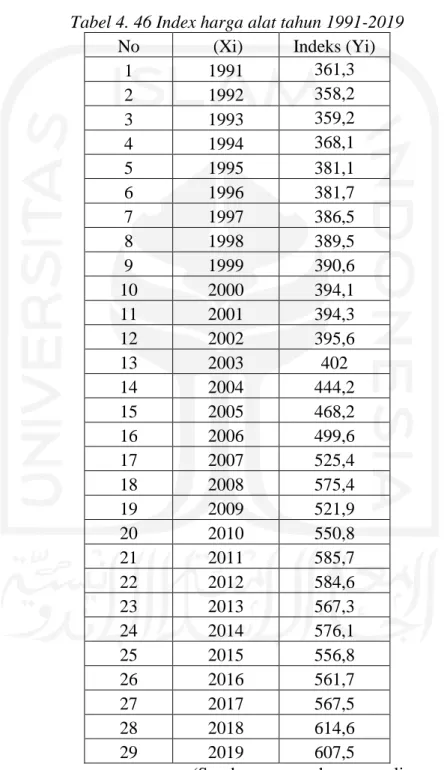

Mengetahui harga peralatan secara pasti setiap tahunnya sangatlah sulit, sehingga diperlukan suatu metode atau cara untuk memperkirakan harga peralatan pada tahun tertentu, dan terlebih dahulu kita perlu mengetahui indeks harga peralatan yang beroperasi pada tahun tersebut. Pabrik Linear Low Density Polyethylene (LLDPE) beroperasi dalam satu tahun produksi yaitu 330 hari dan tahun evaluasi 2023. Dalam analisa ekonomi diperhitungkan harga peralatan dan harga lainnya pada tahun analisa.

Dari perbandingan di atas terlihat indeks harga peralatan pada tahun berdirinya pabrik adalah tahun 2023. Selanjutnya harga peralatan dan lain-lain juga ditentukan dengan acuan (Peters dan Timmerhaus, pada tahun 1990 dan Aries dan Newton, pada tahun 1955). Perhitungan rencana pendirian pabrik polietilen densitas rendah linier memerlukan rencana biaya fisik pabrik (PPC), biaya produksi (PC), biaya produksi (MC) dan biaya umum.

Berdasarkan hasil perhitungan dan analisa pabrik Pre-Design Linear Low Density Polyethylene (LLDPE) disimpulkan bahwa. Pabrik linear low-density polyethylene (LLDPE) tergolong pabrik berisiko rendah karena prosesnya berlangsung pada suhu dan tekanan rendah. Berdasarkan kesimpulan di atas, maka dapat dikatakan bahwa pabrik linear low-density polietilen (LLDPE) ini layak untuk didirikan.

Judul Desain Pabrik : PRA-DESAIN PABRIK LINEAR LOW DENSITY POLYETHYLENE (LLDPE) DENGAN PROSES POLIMERISASI FASE GAS KAPASITAS 330.000 TON/TAHUN Mulai masa bimbingan : 27 April 2020.

PENUTUP

Kesimpulan

Pemilihan lokasi pabrik di kawasan industri Cilegon didasarkan pada beberapa pertimbangan, antara lain lokasinya yang dekat dengan pabrik bahan baku untuk mempermudah proses penyediaan bahan baku, ketersediaan air yang mudah diambil dari air laut Selat Sunda, dan letaknya yang strategis. untuk pemasaran karena banyak industri yang membutuhkan LLDPE sebagai bahan baku di daerah tersebut. Payout Time (POT) sebelum pajak adalah 2,02 tahun dan Payout Time (POT) setelah pajak adalah 2,53 tahun.

Saran

D., 1984, “A Guide to Chemical Engineering Process Design and Economics”, John Wiley and Sons., Inc., New York.