MODULE BAHAN AJAR

PROSES PEMESINAN

MATA KULIAH PROSES PRODUKSI I MKK 3019

Oleh

COK ISTRI PUTRI KUSUMA KENCANAWATI

PROGRAM STUDI TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS UDAYANA DENPASAR

2017

KATA PENGANTAR

Puji syukur kita panjatkan kehadapan Ida Sang Hyang Widhi Wasa/Tuhan Yang Maha Esa karena kami berhasil menyelesaikan Diktat Mata Kuliah PROSES PRODUKSI I yang diajarkan pada Jurusan/Program Studi Teknik Mesin (PSTM) Fakultas Teknik Universitas Udayana.

Diktat Mata Kuliah PROSES PRODUKSI I ini merupakan salah satu mata kuliah wajib yang harus diambil oleh mahasiswa Jurusan Teknik Mesin pada semester 3 (tiga) dengan jumlah SKS sebesar 2 SKS. Penulisan diktat ini dimaksudkan sebagai pelengkap bahan kuliah sehingga dapat membantu mahasiswa untuk lebih memahami materi perkuliahan yang diberikan pada saat tatap muka sehingga proses pembelajaran menjadi lancar. Diktat ini terdiri dari beberapa bab yang membahas tentang Proses pemesinan, Deformasi plastis pada logam, Proses ekstrusi, Proses penempaan, Proses pengerolan, Proses penarikan logam, Proses pengerjaan plat, Proses penyambungan logam/pengelasan, Proses pengecoran logam, dan Proses produksi bahan plastik.

Dimana sebagian besar materi dalam diktat ini adalah pengetahuan prinsipal dalam ilmu mekanika. Mengingat bahwa fungsi diktat ini hanya sekedar membantu dalam mengikuti perkuliahan, maka hendaknya mahasiswa tidak meningggalkan textbook/

buku acuan yang dianjurkan.

Disadari bahwa diktat ini masih jauh dari sempurna, maka penulis selalu mengharapkan saran-saran untuk kesempurnaan diktat ini di waktu yang akan datang.

Semoga Diktat ini bermanfaat bagi semua pihak. Kepada pihak-pihak yang telah membantu kelancaran penyusunan diktat ini, tak lupa kami ucapkan banyak terima kasih.

Bukit Jimbaran, Oktober 2017 Penyusun

DAFTAR ISI

Halaman Sampul ... i Kata Pengantar ... ii Daftar isi ... iii

BAB I Ruang lingkup proses pemesinan dan klasifikasi proses pemesinan 1.1. Pendahuluan ...

1.2. Lingkup proses pemesinan 1.3. Klasifikasi proses pemesinan

BAB II Deformasi plastis pada logam dan tegangan alir pada proses produksi panas maupun dingin

2.1 Deformasi plastis pada logam ...

2.2 Kriteria luluh (yielding)

2.3 Tegangan alir dalam pengerjaan dingin 2.4 Tegangan alir dalam pengerjaan panas

BAB III Proses ekstrusi, bagian-bagian mesin dan proses ekstrusi panas maupun dingin

3.1 Definisi Proses Ekstrusi ...

3.2 Sejarah proses ekstrusi 3.3 Klasifikasi proses ekstrusi 3.4 Bagian-bagian mesin ekstrusi 3.5 Ekstrusi panas

3.6 Ekstrusi dingin

3.7 Gaya pada proses ekstrusi 3.8 Cacat pada produk ekstrusi

BAB IV Proses penempaan, klasifikasi dan bagian-bagian mesin tempa 4.1. Proses penempaan ...

4.2. Definisi proses tempa 4.3. Klasifikasi proses tempa 4.4. Bagian-bagian mesin tempa 4.5. Gaya pada proses tempa 4.6. Terjadinya cacat pada produk

BAB V Proses pengerolan, klasifikasi dan bagian-bagian mesin rolling 5.1. Proses pengerolan ...

5.2. Definisi proses pengerolan 5.3. Klasifikasi proses

5.4. Bagian-bagian mesin rol 5.5. Gaya pada proses pengerolan 5.6. Terjadinya cacat pada produk

BAB VI Proses penarikan logam, klasifikasi dan bagian-bagian mesin penarikan

6.1. Proses penarikan logam ...

6.2. Definisi proses penarikan 6.3. Klasifikasi proses 6.4. Bagian-bagian mesin

6.5. Analisa gaya pada proses penarikan 6.6. Terjadinya cacat pada produk

BAB VII Proses pengerjaan plat, sifat mampu bentuk, dan jenis proses 7.1. Proses pengerjaan plat ...

7.2. klasifikasi proses 7.3. Sifat mampu bentuk plat

BAB VIII Proses pembentukan lembaran serta cara mengatasi cacat yg terjadi 8.1. Proses penguntingan ...

8.2. Proses pelengkungan

8.3. Pembentukan dengan perentangan 8.4. Analisa gaya pada proses pembentukan

BAB IX Proses penyambungan logam

9.1. Proses Penyambungan ...

9.2. Klasifikasi proses penyambungan 9.3. Penyambungan mekanis

BAB X Teknologi pengelasan logam

10.1. Proses teknologi pengelasan ...

10.2. Penyambungan dg proses pengelasan 10.3. Cacat dan penagulangan proses pengelasan

BAB XI Proses pengecoran logam,cara pembuatan cetakan proses peleburan 11.1. Proses Pengecoran Logam ...

11.2. Definisi dan Sejarah Pengecoran 11.3. Sifat-sifat pengecoran

11.4. Tahapan pengecoran 11.5. Jenis cetakan

BAB XII Proses penuangan logam serta proses finising dan cara mengatasi cacat pada hasil proses

12.1. Jenis,bahan dan kontruksi pola ...

12.2. Cara pembuatan cetakan 12.3. Peleburan dan penuangan 12.4. Proses penghalusan 12.5. Cacat pengecoran

BAB XIII Proses produksi dari bahan plastik, klasifikasi proses dan peralatan yang digunakan dalam pemprosesan plastik

13.1. Teknologi plastik ...

13.2. Klasifikasi proses

13.3. Cara cetak produk dari palstik 13.4. Peralatan pemrosesan plastik

13.5. Kemampuan proses dan aspek-aspek perancangan

Daftar pustaka ... iv

BAB I

PROSES PEMESINAN

1.1. Pendahuluan

Proses pemesinan merupakan proses lanjutan dalam pembentukan benda kerja atau mungkin juga merupakan proses akhir setelah pembentukan logam menjadi bahan baku berupa besi tempa atau baja paduan atau dibentuk melalui proses pengecoran yang dipersiapkan dengan bentuk yang mendekati kepada bentuk benda yang sebenarnya.

Baja atau besi tempa sebagai bahan produk yang akan dibentuk melalui proses pemesinan biasanya memiliki bentuk profil berupa bentuk dan ukuran yang telah distandarkan misalnya, bentuk bulat “O”, segi empat, segi enam “L”, “I” “H” dan lain- lain.

Proses pemesinan dengan menggunakan prinsip pemotongan logam dibagi dalam tiga kelompok dasar, yaitu : proses pemotongan dengan mesin pres, proses pemotongan konvensional dengan mesin perkakas, dan proses pemotongan non konvensional . Proses pemotongan dengan menggunakan mesin pres meliputi pengguntingan (shearing), pengepresan (pressing) dan penarikan (drawing, elongating). Proses pemotongan konvensional dengan mesin perkakas meliputi proses bubut (turning), proses frais (milling), sekrap (shaping). Proses pemotongan logam ini biasanya dinamakan proses pemesinan, yang dilakukan dengan cara membuang bagian benda kerja yang tidak digunakan menjadi beram (chips) sehingga terbentuk benda kerja. Dari semua prinsip pemotongan di atas pada buku ini akan dibahas tentang proses pemesinan dengan menggunakan mesin perkakas. Proses pemesinan adalah proses yang paling banyak dilakukan untuk menghasilkan suatu produk jadi yang berbahan baku logam.

Diperkirakan sekitar 60% sampai 80% dari seluruh proses pembuatan suatu mesin yang komplit dilakukan dengan proses pemesinan.

1.2. Lingkup proses pemesinan

Proses permesinan adalah proses pemotongan atau pembuangan sebagaian bahan dengan maksud untuk membentuk produk yang diinginkan. Proses pemesinan

yang biasa dilakukan di industri manufaktur adalah proses penyekrapan (shaping), proses penggurdian (drilling), proses pembubutan ( tur ning), proses penyayatan/frais (milling), proses gergaji (sawing), proses broaching, dan proses gerinda (grinding).

Proses pemesinan dibagi menjadi tiga kategori, yaitu;

1. Proses pemotongan (cutting), yaitu proses pemesinan dengan menggunakan pisau pemotongan dengan bentuk geometri tertentu.

2. Proses abrasi (abrasive process), seperti proses gerinda.

3. Proses pemesinan non tradisional yaitu yang dilakukan secara elektrik

Proses pemesinan seperti proses bubut, pengeboran, frais atau pemesinan baut pada dasarnya merupakan suatu proses pembuangan sebagian bahan benda kerja dimana pada proses pemotongannya akan dihasilkan geram (chip) yang merupakan bagian benda kerja yang akan dibuang. Pahat potong bergerak sepanjang benda kerja dengan kecepatan V dan kedalaman pemotongan Doc. Pergerakan pahat ini mengakibatkan timbulnya geram (chip) yang terbentuk akibat proses pergeseran (shearing) secara kontinu pada bidang geser

1.3. Klasifikasi proses pemesinan 1) Berdasarkan Gerak Relatif Pahat

Pahat yang bergerak relatif terhadap benda kerja akan menghasilkan geram dan sementara itu permukaan benda kerja secara bertahap akan terbentuk menjadi komponen yang dikehendaki.

Gerak relatif pahat terhadap benda kerja dapat dipisahkan menjadi dua komponen gerakan yaitu :

Gerak potong (cutting movement, Dimana gerak potong adalah gerak yang menghasilkan permukaan baru pada benda kerja.

Gerak makan (feeding movement), Gerak makan adalah gerak yang menyelesaikan permukaan baru yang telah di potong oleh gerak potong.

2) Berdasarkan Jumlah Mata Pahat yang digunakan

Pahat yang dipasangkan pada suatu jenis mesin perkakas memiliki mata pahat yang berbeda-beda. Jenis pahat/perkakas potong disesuaikan dengan cara pemotongan dan bentuk akhir dari produk. Adapun pahat dapat diklasifikasikan menjadi dua jenis pahat yaitu pahat bermata potong tunggal (single point cutting tools) dan pahat bermata potong jamak (multiple point cuttings tools).

Tabel 2.1. Klasifikasi Proses Permesinan Menurut Gerak Relatif dan Jenis Pahat yang Digunakan :

No. Jenis Mesin Gerak Potong Gerak Makan Jumlah Mata Pahat 1 Mesin Bubut Benda Kerja

(Rotasi)

Pahat (Translasi) Tunggal 2 Mesin Freis Pahat (Rotasi) Benda

Kerja (Translasi) Jamak 3 Mesin Sekrap

Sekrap Meja

Pahat (Translasi) Benda Kerja

(Translasi)

Benda Kerja (Translasi)

Pahat (Translasi)

Tunggal Tunggal 4 Mesin Gurdi Pahat (Translasi) Pahat (Translasi) Jamak

5 Gergaji Pahat (Translasi) - Jamak

6 Gerinda Pahat (Translasi) Benda Kerja (Translasi)

Tak Terhingga

3) Berdasarkan Orientasi Permukaan

Selain ditinjau dari segi orientasi permukaan maka poses pemesinan dapat diklassifikasikan berdasarkan proses terbentuknya permukaan (proses generasi permukaan; surface generation).

Dalam hal ini proses tersebut dikelompokkan dalam dua garis besar proses yaitu:

Generasi permukaan silindrik atau konis dan

Generasi permukaan rata/lurus dengan atau tanpa putaran benda kerja

4) Berdasarkan Mesin yang Digunakan

Dalam proses pemesinan jika kita ingin melakukan suatu pekerjaan, maka perlu kita ketahui terlebih dahulu dengan mesin apa yang semestinya kita gunakan sehingga produk yang kita buat sesuai dengan yang diinginkan.

Beberapa jenis proses mungkin dapat dilakukan pada satu mesin perkakas.

Misalnya, mesin bubut tidak selalu digunakan sebagai untuk membubut saja melainkan dapat pula digunakan untuk menggurdi, memotong dan melebarkan lubang (boring) dengan cara mengganti pahat dengan yang sesuai. Bahkan dapat digunakan untuk mengefreis, menggerinda atau mengasah halus asal pada mesin bubut yang bersangkutan dapat dipasangkan peralatan tambahan (attachments) yang khusus.

Berikut beberapa jenis Mesin perkakas yang sering di gunakan : a. Proses Bubut (Turning),

b. Proses Freis (Milling), c. Proses Gurdi (Drilling),

d. Proses Sekrap (Shaping,Planing), e. Poses Gerinda Rata (Surface Grinding),

f. Proses Gerinda Silindrik (Cylindrical Grinding),dan g. Proses Gergaji atau Parut (Shawing, Broaching).

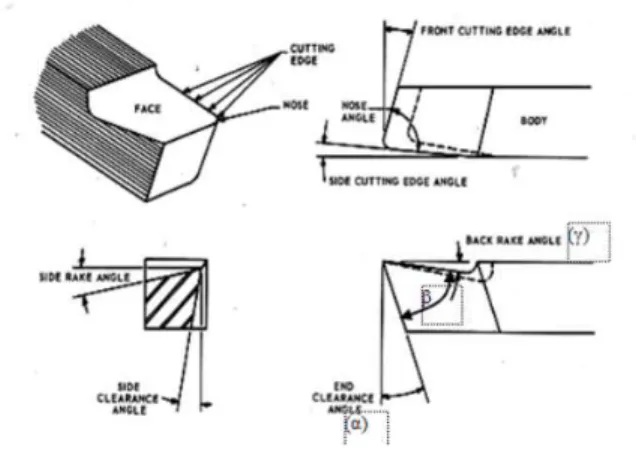

Tabel 2.2. Klasifikasi Proses Pemesinan Menurut Jenis Perkakas yang digunakan No Jenis Proses Mesin Perkakas yang Digunakan

1 Bubut (turning) Mesin Bubut (lathe)

2 Gurdi (drilling) Mesin Gurdi (drilling machine)

3 Sekrap (shaping,planing) Mesin Sekrap (shaping machine) & Mesin Sekrap Meja (planing machine)

4 Freis (milling) Mesin Freis (milling machine) 5 Gergaji (sawing) Mesin Gergaji (sawing machine) 6 Pelebaran lubang (Boring) Mesin Koter (boring machine) 7 Parut(broaching) Mesin Parut (broaching machine) 8 Gerinda (grinding) Mesin Gerinda (grinding machine) 9 Asah (honing) Mesin Asah (honing machine) 10 Asah Halus (lapping) Mesin Asah Halus (lapping machine) 11 Asah Super Halus (super

finishing)

Mesin Asah Kaca/mesin asah superhalus (super/mirror finishing)

12 Kilap (polishing & buffing) Mesin Pengkilap (polisher & buffer)

1.4. Proses Bubut (Turning)

Proses bubut adalah proses pemesinan untuk menghasilkan bagian-bagian mesin berbentuk silindris yang dikerjakan dengan menggunakan Mesin Bubut. Bentuk dasarnya dapat didefinisikan sebagai proses pemesinan permukaan luar benda silindris atau bubut rata :

Dengan benda kerja yang berputar

Dengan satu pahat bermata potong tunggal (with a single-point cutting tool)

Dengan gerakan pahat sejajar terhadap sumbu benda kerja pada jarak tertentu sehingga akan membuang permukaan luar benda kerja (lihat Gambar 1.1 no. 1)

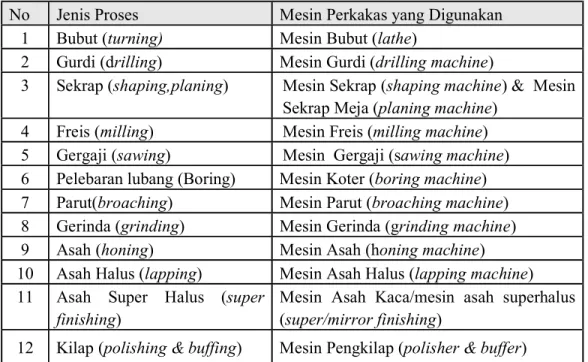

Gambar 1.1 Proses Bubut Rata, Bubut Permukaan dan Bubut Tirus (Sumber : Widarto, dkk., 2008)

Proses bubut permukaan/surface turning ( Gambar 1.1 no.2 ) adalah proses bubut yang identik dengan proses bubut rata, tetapi arah gerakan pemakanan tegak lurus terhadap sumbu benda kerja. Proses bubut tirus/taper turning (Gambar 1.1 no. 3) sebenarnya identik dengan proses bubut rata di atas, hanya jalannya pahat membentuk sudut tertentu terhadap sumbu benda kerja. Dari proses-proses gerakan pembubutan diatas, secara umum mesin bubut dapat melakukan beberapa proses permesinan, yaitu bubut dalam (internal turning), 5 proses pembuatan lubang dengan mata bor (drilling), proses memperbesar lubang (boring), pembuatan ulir (thread cutting), dan pembuatan

alur (grooving/partingoff). Proses tersebut dilakukan di Mesin Bubut dengan bantuan/tambahan peralatan lain agar proses pemesinan bisa dilakukan (Widarto,dkk., 2008).

Demikian juga proses bubut kontur, dilakukan dengan cara memvariasi kedalaman potong sehingga menghasilkan bentuk yang diinginkan. Walaupun proses bubut secara khusus menggunakan pahat bermata potong tunggal, tetapi proses bubut bermata potong jamak tetap termasuk proses bubut juga, karena pada dasarnya setiap pahat bekerja sendiri-sendiri. Selain itu proses pengaturannya (seting) pahatnya tetap dilakukan satu persatu.

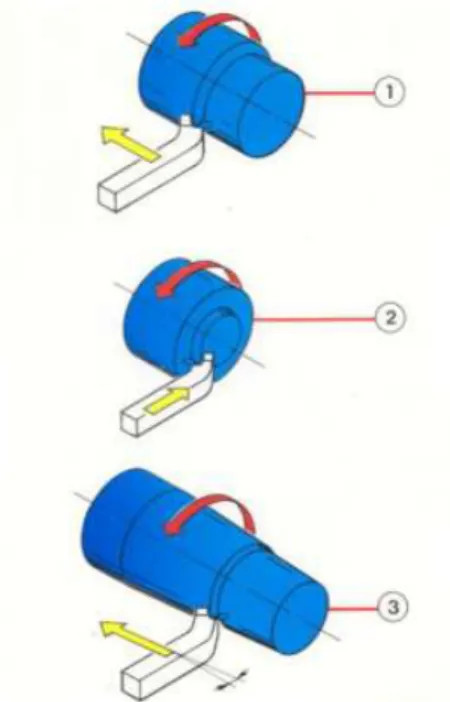

Gambar 1.2. Gambar skematis mesin bubut dan bagian-bagiannya dijelaskan pada Parameter yang dapat diatur pada proses bubut

A. Parameter Proses Bubut

Tiga parameter utama pada setiap proses bubut adalah kecepatan putar spindel (speed), gerak makan (feed) dan kedalaman potong (depth of cut). Faktor yang lain seperti bahan benda kerja dan jenis pahat sebenarnya juga memiliki pengaruh yang cukup besar, tetapi tiga parameter di atas adalah bagian yang bisa diatur oleh operator langsung pada mesin bubut.

1. Kecepatan putar n (speed) selalu dihubungkan dengan spindel (sumbu utama) dan benda kerja. Karena kecepatan putar diekspresikan sebagai putaran per menit (revolutions per minute, rpm), hal ini menggambarkan kecepatan putarannya.

Akan tetapi yang diutamakan dalam proses bubut adalah kecepatan potong (Cutting speed atau V) atau kecepatan benda kerja dilalui oleh pahat/ keliling benda kerja (lihat Gambar 2.3). Secara sederhana kecepatan potong dapat digambarkan sebagai keliling benda kerja dikalikan dengan kecepatan putar atau

Dimana : V = kecepatan potong; m/menit d = diameter benda kerja ;mm

n = putaran benda kerja; putaran/menit

Gambar 1.3 Panjang permukaan benda kerja yang dilalui pahat setiap putaran Dengan demikian kecepatan potong ditentukan oleh diamater benda kerja. Selain kecepatan potong ditentukan oleh diameter benda kerja faktor bahan benda kerja dan bahan pahat sangat menentukan harga kecepatan potong. Pada dasarnya pada waktu proses bubut kecepatan potong ditentukan berdasarkan bahan benda kerja dan pahat.

Harga kecepatan potong sudah tertentu, misalnya untuk benda kerja Mild Steel dengan pahat dari HSS, kecepatan potongnya antara 20 sampai 30 m/menit.

2. Gerak makan f (feed) , adalah jarak yang ditempuh oleh pahat setiap benda kerja berputar satu kali (lihat Gambar 1.4.), sehingga satuan f adalah mm/putaran.

Gerak makan ditentukan berdasarkan kekuatan mesin, material benda kerja, material pahat, bentuk pahat, dan terutama kehalusan permukaan yang diinginkan. Gerak makan biasanya ditentukan dalam hubungannya dengan kedalaman potong a. Gerak makan tersebut berharga sekitar 1/3 sampai 1/20 a, atau sesuai dengan kehaluasan permukaan yang dikehendaki.

Gambar 1.4 gerak makan (f) dan kedalaman

3. Kedalaman potong a (depth of cut), adalah tebal bagian benda kerja yang dibuang dari benda kerja, atau jarak antara permukaan yang dipotong terhadap permukaan yang belum terpotong (lihat Gambar 1.4). Ketika pahat memotong sedalam a , maka diameter benda kerja akan berkurung 2a, karena bagian permukaan benda kerja yang dipotong ada di dua sisi, akibat dari benda kerja yang berputar. Beberapa proses pemesinan selain proses bubut pada Gambar 1.1 dapat dilakukan juga di mesin bubut proses pemesinan yang lain, yaitu bubut dalam (internal turning), proses pembuatan lubang dengan mata bor (drilling), proses memperbesar lubang (boring), pembuatan ulir (thread cutting), dan pembuatan alur (grooving/ parting-off). Proses tersebut dilakukan di mesin bubut dengan bantuan peralatan bantu agar proses pemesinan bisa dilakukan.

Gambar 1.5. Proses pemesinan yang dapat dilakukan pada mesin bubut : (a) pembubutan champer (chamfering), (b) pembubutan alur (parting-off), (c) pembubutan ulir (threading), (d) pembubutan lubang (boring), (e) pembuatan

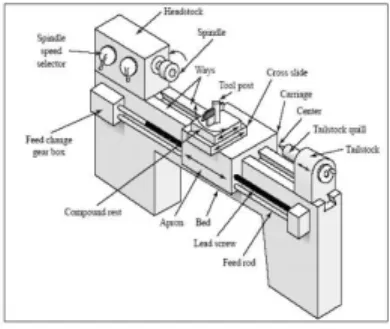

lubang (drilling), (f) pembuatan kartel (knurling) B. Geometri Pahat Bubut

Geometri pahat bubut terutama tergantung pada material benda kerja dan material pahat.

Terminologi standar ditunjukkan pada Gambar 1.6. Untuk pahat bubut bermata potong tunggal, sudut pahat yang paling pokok adalah sudut beram (rake angle), sudut bebas (clearance angle), dan sudut sisi potong (cutting edge angle). Sudutsudut pahat HSS yang diasah dengan menggunakan mesin gerinda pahat (Tool Grinder Machine). Sedangkan bila pahat tersebut adalah pahat sisipan yang dipasang pada tempat pahatnya, geometri pahat dapat dilihat pada Gambar 1.7. Selain geometri pahat tersebut pahat bubut bisa juga

diidentifikasikan berdasarkan letak sisi potong (cutting edge) yaitu pahat tangan kanan (Right- hand tools) dan pahat tangan kiri (Left-hand tools), lihat Gambar 1.8.

Gambar 1.6. Geometri pahat bubut HSS (Pahat diasah dengan mesin gerinda pahat)

Gambar 1.7. Geometri pahat bubut sisipan (insert)

Gambar 1.8. Pahat tangan kanan dan pahat tangan kiri

Pahat bubut di atas apabila digunakan untuk proses membubut biasanya dipasang pada pemegang pahat (Tool holder). Pemegang pahat tersebut digunakan untuk memegang pahat dari HSS dengan ujung pahat diusahakan sependek mungkin agar tidak terjadi getaran pada waktu digunakan untuk membubut (lihat Gambar 1.9). Selain bentuk pahat seperti di Gambar 15, ada juga pahat yang berbentuk sisipan/inserts (lihat Gambar 16)

Gambar 1.9. Pemegang pahat HSS : (a) pahat alur, (b) pahat dalam, (c) pahat rata kanan, (d) pahat rata kiri, (e) pahat ulir

Gambar 1.10. Pahat bubut sisipan (inserts), dan pahat sisipan yang dipasang pada pemegang pahat (tool holders)

Pahat berbentuk sisipan tersebut harus dipasang pada pemegang pahat yang sesuai.

Bentuk pahat sisipan sudah distandarkan oleh ISO (lihat Gambar 2.11).

C. Perencanaan dan perhitungan proses bubut

Elemen dasar proses bubut dapat dihitung dengan menggunakan rumus-rumus dan Gambar 1.11 berikut :

Gambar 1.11. Proses bubut Keterangan :

Benda kerja :

Do = diameter mula ; mm dm = diameter akhir; mm lt = panjang pemotongan; mm Pahat :

χr = sudut potong utama Mesin Bubut :

a = kedalaman potong, mm f = gerak makan; mm/putaran

n = putaran poros utama; putaran/menit

1) Kecepatan potong

=

m/menit ...1.2

d = diameter rata-rata benda kerja ( (do+dm)/2 ; mm n = putaran poros utama ; put/menit

π = 3,14

2) Kecepatan makan

v f f .n; mm / menit ... (1.3)

3) Waktu pemotongan

= menit ... .(1.4)

4) Kecepatan penghasilan beram

Z A.v;cm3 / menit...(12.5) di mana : A = a.f mm2

Perencanaan proses bubut tidak hanya menghitung elemen dasar proses bubut, tetapi juga meliputi penentuan/pemilihan material pahat berdasarkan material benda kerja, pemilihan mesin, penentuan cara pencekaman, penentuan langkah kerja/ langkah penyayatan dari awal benda kerja sampai terbentuk benda kerja jadi, penentuan cara pengukuran dan alat ukur yang digunakan.

D. Material pahat

Pahat yang baik harus memiliki sifat-sifat tertentu, sehingga nantinya dapat menghasilkan produk yang berkualitas baik dan ekonomis. Kekerasan dan kekuatan dari pahat harus tetap ada pada temperatur tinggi, sifat ini dinamakan Hot Hardness.

Ketangguhan (Toughness) dari pahat diperlukan, sehingga pahat tidak akan pecah atau retak terutama pada saat melakukan pemotongan dengan beban kejut. Ketahanan aus sangat dibutuhkan yaitu ketahanan pahat melakukan pemotongan tanda terjadi keausan yang cepat. Penentuan material pahat didasarkan pada jenis material benda kerja dan kondisi pemotongan (pengasaran, adanya beban kejut, penghalusan).

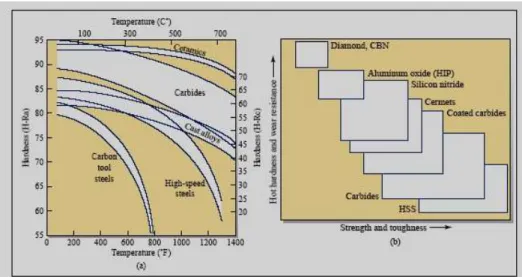

Material pahat yang ada ialah baja karbon sampai dengan keramik dan intan. Sifat dari beberapa material pahat ditunjukkan pada Gambar 1.12 .

Gambar 1.12. (a) Kekerasan dari beberapa macam material pahat sebagi fungsi dari temperatur, (b) jangkauan sifat material pahat

Material pahat dari baja karbon (baja dengan kandungan karbon 1,05%) pada saat ini sudah jarang digunakan untuk proses pemesinan, karena bahan ini tidak tahan panas (melunak pada suhu 300- 500 F). Baja karbon ini sekarang hanya digunakan untuk kikir, bilah gergaji, dan pahat tangan. Material pahat dari HSS (High Speed Steel) dapat dipilih jenis M atau T. Jenis M berarti pahat HSS yang mengandung unsur Molibdenum, dan jenis T berarti pahat HSS yang mengandung unsur Tungsten. Beberapa jenis HSS dapat dilihat pada Tabel 2.1

Tabel 1 .1. Jenis Pahat HSS

Jenis HSS Standart AISI

HSS Konvensional

Molibdenum HSS M1, M2, M7, M10

Tungsten HSS T1, T2

HSS Spesial

Cobald added HSS M33, M36, T4, T5, T6

High Vanadium HSS M3-1, M3-2, M4, T15

High Hardness Co HSS M41, M42, M43, M44, M45, M46

Cast HSS

Powdered HSS

Coated HSS

Pahat dari HSS biasanya dipilih jika pada proses pemesinan sering terjadi beban kejut, atau proses pemesinan yang sering dilakukan interupsi (terputus-putus). Hal tersebut misalnya membubut benda segi empat menjadi silinder, membubut bahan benda kerja hasil proses penuangan, membubut eksentris (proses pengasarannya).

Pahat dari karbida dibagi dalam dua kelompok tergantung penggunaannya. Bila digunakan untuk benda kerja besi tuang yang tidak liat dinamakan cast iron cutting grade’

Pahat jenis ini diberi kode huruf K dan kode warna merah. Apabila digunakan untuk menyayat baja yang liat dinamakan steel cutting grade. Pahat jenis ini diberi kode huruf P dan kode warna biru. Selain kedua jenis tersebut ada pahat karbida yang diberi kode huruf M, dan kode warna kuning. Pahat karbida ini digunakan untuk menyayat berbagai jenis baja, besi tuang dan non ferro yang mempunyai sifat ketermesinan yang baik Contoh pahat karbida untuk menyayat berbagai bahan dapat dilihat pada Tabel 1.2.

Tabel 1.2. Contoh penggolongan pahat jenis karbida dan penggunaannya

E. Pemilihan mesin

Pertimbangan pemilihan mesin pada proses bubut adalah berdasarkan dimensi benda kerja yang yang akan dikerjakan. Ketika memilih mesin perlu dipertimbangkan kapasitas kerja mesin yang meliputi diameter maksimal benda kerja yang bisa dikerjakan oleh mesin, dan panjang benda kerja yang bisa dikerjakan. Ukuran mesin bubut diketahui dari diameter benda kerja maksimal yang bisa dikerjakan (Swing over the bed), dan panjang meja mesin bubut (Length of the bed). Panjang meja mesin bubut bukan berarti panjang maksimal benda kerja yang dikerjakan diantara dua senter. Panjang maksimal benda kerja maksimal adalah panjang meja dikurangi jarak yang digunakan kepala tetap dan kepala lepas.

Beberapa jenis mesin bubut dari mesin bubut manual dengan satu pahat sampai dengan mesin bubut CNC dapat dipilih untuk proses pemesinan (Lihat Lampiran 1).

Pemilihan mesin bubut yang digunakan untuk proses pemesinan bisa juga dilakukan dengan cara memilih mesin yang ada di bengkel (workshop). Dengan pertimbangan awal diameter maksimal benda kerja yang bisa dikerjakan oleh mesin yang ada.

Setelah langkah pemilihan mesin tersebut di atas, dipilih juga alat dan cara pencekaman/pemasangan benda kerja (Lihat Gambar 1.15). Pencekaman/pemegangan benda kerja pada mesin bubut bisa digunakan beberapa cara. Cara yang pertama adalah benda kerja tidak dicekam, yaitu menggunakan dua senter dan pembawa. Dalam hal ini, benda kerja harus ada lubang senternya di kedua sisi (Gambar 1.14). Cara kedua yaitu dengan menggunakan alat pencekam (Gambar 1.15). Alat pencekam yang bisa digunakan adalah :

a. collet, digunakan untuk mencekam benda kerja berbentuk silindris dengan ukuran sesuai diameter collet. Pencekaman dengan cara ini tidak akan meninggalkan bekas pada permukaan benda kerja.

b. cekam rahang empat (untuk benda kerja tidak silindris) . Alat pencekam ini masing-masing rahangnya bisa diatur sendiri- sendiri, sehingga mudah dalam mencekam benda kerja yang tidak silindris.

c. cekam rahang tiga (untuk benda silindris). Alat pencekam ini tiga buah rahangnya bergerak bersama-sama menuju sumbu cekam apabila salah satu rahangnya digerakkan.

d. Face Plate, digunakan untuk menjepit benda kerja pada suatu permukaan plat dengan baut pengikat yang dipasang pada alur T.

Pemilihan cara pencekaman tersebut di atas, sangat menentukan hasil proses bubut.

Pemilihan alat pencekam yang tepat akan menghasilkan produk yang sesuai dengan kualitas geometris yang dituntut oleh gambar kerja. Misalnya apabila memilih cekam rahang tiga ntuk mencekam benda kerja silindris yang relatif panjang, hendaknya digunakan juga senter jalan yang dipasang pada kepala lepas, agar benda kerja tidak tertekan (Gambar 1.16).

Gambar 1.14. Benda kerja dipasang diantara dua senter

Spindel mesin bubut

collet

Cekam rahang empat

Cekam rahang tiga

Face plate

Gambar 1.15. Alat pencekam benda kerja

Gambar 1 .16. Benda kerja yang relatif panjang dipegang oleh cekam rahang tiga dan didukung oleh senter putar

Penggunaan cekam rahang tiga atau cekam rahang empat, apabila kurang hati-hati, akan menyebabkan permukaan benda kerja terluka. Hal tersebut terjadi misalnya pada waktu proses bubut dengan kedalaman potong yang besar, karena gaya pencekaman tidak mampu menahan beban yang tinggi, sehingga benda kerja tergelincir atau selip. Hal ini perlu diperhatikan terutama pada waktu proses finishing, proses pemotongan ulir, dan proses pembuatan alur. Beberapa contoh proses bubut, dengan cara pencekaman yang berbeda-beda dapat dilihat pada Gambar 1.17.

F. Penentuan langkah kerja

Langkah kerja dalam proses bubut meliputi persiapan bahan benda kerja, setting mesin, pemasangan pahat, penentuan jenis pemotongan (bubut lurus, permukaan, profil, alur, ulir), penentuan kondisi pemotongan, perhitungan waktu pemotongan, dan pemeriksaan hasil berdasarkan gambar kerja. Hal tersebut dikerjakan untuk setiap tahap (jenis pahat tertentu).

Gambar 1.17. Beberapa contoh proses bubut dengan cara pencekam-an/pemegangan benda kerja yang berbeda-beda

Bahan benda kerja yang dipilih biasanya sudah ditentukan pada gambar kerja baik material maupun dimensi awal benda kerja. Seting/ penyiapan mesin dilakukan dengan cara memeriksa semua eretan mesin, putaran spindel, posisi kepala lepas, alat pencekam benda kerja, pemegangan pahat, dan posisi kepala lepas. Usahakan posisi sumbu kerja kepala tetap (spindel) dengan kepala lepas pada satu garis untuk pembubutan lurus, sehingga hasil pembubutan tidak tirus.

Pemasangan pahat dilakukan dengan cara menjepit pahat pada rumah pahat (tool post). Usahakan bagian pahat yang menonjol tidak terlalu panjang, supaya tidak terjadi getaran pada pahat ketika proses pemotongan dilakukan. Posisi ujung pahat harus pada sumbu kerja mesin bubut, atau pada sumbu benda kerja yang dikerjakan. Posisi ujung pahat yang terlalu rendah tidak direkomendasi, karena menyebabkan benda kerja terangkat, dan proses pemotongan tidak efektif (lihat Gambar 1.18)

Gambar 1.18. Cara pemasangan pahat bubut : 1) Posisi ujung pahat pada sumbu benda kerja, 2) panjang pahat diusahakan sependek mungkin

Pahat bubut bisa dipasang pada tempat pahat tunggal, atau pada tempat pahat yang berisi empat buah pahat (Quick change indexing square turret) . Apabila pengerjaan pembubutan hanya memerlukan satu macam pahat lebih baik digunakan tempat pahat tunggal. Apabila pahat yang digunakan dalam proses pemesinan lebih dari satu, misalnya pahat rata, pahat alur, pahat ulir, maka sebaiknya digunakan tempat pahat yang bisa dipasang sampai empat pahat. Pengaturannya sekaligus sebelum proses pembubutan, sehingga proses penggantian pahat bisa dilakukan dengan cepat (quick change).

Gambar 1 .19. Tempat pahat (tool post) : (a) untuk pahat tunggal, (b) untuk empat pahat

G. Perencanaan Proses membubut ulir

Proses pembuatan ulir bisa dilakukan pada mesin bubut. Pada mesin bubut konvensional (manual) proses pembuatan ulir kurang efisien, karena pengulangan pemotongan harus dikendalikan secara manual, sehingga proses pembubutan lama dan hasilnya kurang presisi. Dengan mesin bubut yang dikendalikan CNC proses pembubutan ulir menjadi sangat efisien dan efektif, karena sangat memungkin membuat ulir dengan kisar (pitch) yang sangat bevariasi dalam waktu relatif cepat dan hasilnya presisi. Nama- nama bagian ulir segi tiga dapat dilihat pada Gambar 1.20.

Gambar 1.20. Nama- nama bagian ulir

Ulir segi tiga tersebut bisa berupa ulir tunggal atau ulir ganda. Pahat yang digunakan untuk membuat ulir segi tiga ini adalah pahat ulir yang sudut ujung pahatnya sama dengan sudut ulir atau setengah sudut ulir. Untuk ulir metris sudut ulir adalah 60o, sedangkan ulir Whitwoth sudut ulir 55o. Identifikasi ulir biasanya ditentukan berdasarkan diameter mayor dan kisar ulir ( Tabel 1.6). Misalnya ulir M5x0,8 berarti ulir metris dengan diameter mayor 5 mm dan kisar (pitch) 0,8 mm.

Tabel 1.6. Dimensi ulir Metris

Selain ulir metris pada mesin bubut bisa juga dibuat ulir Whitworth ( sudut ulir 55o).

Identifikasi ulir ini ditentukan oleh diamater mayor ulir dan jumlah ulir tiap inchi ( Tabel 1.7). Misalnya untuk ulir Whitwoth 3/8” jumlah ulir tiap inchi adalah 16 (kisarnya 0,0625”). Ulir ini biasanya digunakan untuk membuat ulir pada pipa (mencegah kebocoran fluida).

Tabel 1.7. Dimensi ulir Whitworth

Selain ulir segi tiga, pada mesin bubut bisa juga dibuat ulir segi empat ( Gambar 1.21). Ulir segi empat ini biasanya digunakan untuk ulir daya. Dimensi utama dari ulir segi empat pada dasarnya sama dengan ulir segi tiga yaitu : diameter mayor, diameter minor, kisar (pitch), dan sudut helix ( Gambar 1.21). Pahat yang digunakan untuk membuat ulir segi empat adalah pahat yang dibentuk ( diasah) menyesuaikan bentuk alur ulir segi empat dengan pertimbangan sudut helix ulir ( Gambar 1 .21). Pahat ini biasanya dibuat dari HSS atau pahat sisipan dari bahan karbida.

Gambar 1.21. Ulir segi empat

a. Pahat ulir

Pada proses pembuatan ulir dengan menggunakan mesin bubut manual pertama- tama yang harus diperhatikan adalah sudut pahat. Gambar 1.22 ditunjukkan bentuk pahat ulir metris dan alat untuk mengecek besarnya sudut tersebut (60o) . Pahat ulir pada gambar tersebut adalah pahat ulir luar dan pahat ulir dalam. Selain pahat terbuat

dari HSS pahat ulir yang berupa sisipan ada yang terbuat dari bahan karbida ( Gambar 1.22).

Gambar 1.22. Pahat ulir metris untuk ulir luar dan ulir dalam

Gambar 1.23. Proses pembuatan ulir luar dengan pahat sisipan

Gambar 1.23. Setting pahat bubut untuk proses pembuatan ulir luar

Setelah pahat dipilih, kemudian dilakukan setting posisi pahat terhadap benda kerja.

Setting ini dilakukan terutama untuk mengecek posisi ujung pahat bubut terhadap sumbu mesin bubut/ sumbu benda kerja. Setelah itu dicek posisi pahat terhadap permukaan benda kerja , supaya diperoleh sudut ulir yang simetris terhadap sumbu yang tegak lurus terhadap sumbu benda kerja (Gambar 1.23).

Parameter pemesinan untuk proses bubut ulir berbeda dengan bubut rata. Hal tersebut terjadi karena pada proses pembuatan ulir gerak makan (f) adalah kisar (pitch) ulir tersebut, sehingga putaran spindel tidak terlalu tinggi ( secara kasar sekitar setengah dari putaran spindel untuk proses bubut rata). Perbandingan harga kecepatan potong

untuk proses bubut rata (Stright turning) dan proses bubut ulit (threading) dapat dilihat pada Tabel 1.8.

Tabel 1.8. Kecepatan potong proses bubut rata dan proses bubut ulir untuk pahat HSS

b. Langkah penyayatan ulir

Supaya dihasilkan ulir yang halus permukaannya perlu dihindari kedalaman potong yang relatif besar. Walaupun kedalaman ulir kecil ( misalnya untuk ulir M10x1,5 , dalamnya ulir 0,934 mm) proses penyayatan tidak dilakukan sekali potong, biasanya dilakukan penyayatan antara 5 sampai 10 kali penyayatan ditambah sekitar 3 kali penyayatan kosong (penyayatan pada diameter terdalam). Hal tersebut karena pahat ulir melakukan penyayatan berbentuk V. Agar diperoleh hasil yang presisi dengan proses yang tidak membahayakan operator mesin, maka sebaiknya pahat hanya menyayat pada satu sisi saja (sisi potong pahat sebelah kiri untuk ulir kanan, atau sisi potong pahat sebelah kanan untuk ulir kiri) . Proses tersebut dilakukan dengan cara memiringkan eretan atas dengan sudut 29o( Gambar 1.24) untuk ulir metris. Sedang untuk ulir Acme dan ulir cacing dengan sudut 29o, eretan atas dimiringkan 14,5 o. Proses penambahan kedalaman potong (dept of cut) dilakukan oleh eretan atas

Gambar 1.24. Eretan atas diatur menyudut terhadap sumbu tegak lurus benda kerja dan arah pemakanan pahat bubut

.

c. Membubut Alur

Gambar 1.25. Alur untuk : (a) pasangan poros dan lubang, (b) pergerakan baut agar penuh, (c) jarak bebas proses penggerindaan poros

Alur (grooving) pada benda kerja dibuat dengan tujuan untuk memberi kelonggaran ketika memasangkan dua buah elemen mesin , membuat baut dapat bergerak penuh, dan memberi jarak bebas pada proses gerinda terhadap suatu poros ( Gambar 1.25). Dimensi alur ditentukan berdasarkan dimensi benda kerja dan fungsi dari

alur tersebut. Bentuk alur ada tiga macam yaitu kotak, melingkar, dan V (Gambar 1.26).

Untuk bentuk-bentuk alur tersebut pahat yang digunakan diasah dengan mesin gerinda disesuaikan dengan bentuk alur yang akan dibuat. Kecepatan potong yang digunakan ketika membuat alur sebaiknya setengah dari kecepatan potong bubut rata. Hal tersebut dilakukan karena bidang potong proses pengaluran relatif lebar.

Proses yang identik dengan pembuatan alur adalah proses pemotongan benda kerja (parting). Proses pemotongan ini dilakukan ketika benda kerja selesai dikerjakan dengan bahan benda kerja yang relatif panjang ( Gambar 1.27).

Gambar 1.26. Bentuk alur kotak, melingkar, dan V

Gambar 1.27. Proses pemotongan benda kerja

Gambar 1. 28.Beberapa jenis bentuk profil ulir

Gambar 1.29. Nama bagian-bagian ulir

Gambar 1.30. Beberapa bentuk profil ulir

H. Kekasaran Permukaan

Kekasaran permukaan adalah penyimpangan rata-rata aritmetik dari garis ratarata permukaan. Dalam dunia indistri, permukaan benda kerja memiliki nilai kekasaran permukaan yang berbeda, sesuai dengan kebutuhan dari penggunaan alat tersebut. Pada nilai kekasaran permukaan terdapat beberapa kriteria nilai kualitas (N) yang berbeda, dimana Nilai kualitas kekasaran permukaan tersebut telah diklasifikasikan oleh ISO. Nilai kualitas kekasaran permukaan terkecil dimulai dari N1 yang memiliki nilai kekasaran permukaan (Ra) 0,025 μm dan nilai yang paling tingggi adalah N12 dengan nilai kekasarannya 50 μm (Azhar, 2014).

Permukaan Permukaan

adalah suatu batas yang memisahkan benda padat dengan sekitarnya. Istilah lain yang berkaitan dengan permukaan yaitu profil. Profil atau bentuk adalah garis hasil pemotongan secara normal atau serong dari suatu penampang permukaan (Munadi, 1988). Bentuk dari suatu permukaan dapat dibedakan menjadi dua yaitu permukaan yang kasar (roughness) dan permukaan yang bergelombang (waviness). Permukaan yang kasar berbentuk gelombang pendek yang tidak teratur dan terjadi karena getaran pisau (pahat) potong atau proporsi yang kurang tepat dari pemakanan (feed) pisau potong dalam proses pembuatannya. Sedangkan permukaan yang bergelombang mempunyai bentuk gelombang yang lebih panjang dan tidak teratur yang dapat terjadi karena beberapa faktor misalnya posisi senter yang tidak tepat, adanya gerakan tidak lurus (non linier) dari pemakanan (feed), getaran mesin, tidak imbangnya (balance) batu gerinda, perlakuan panas (heat treatment) yang kurang 25 baik, dan sebagainya. Dari kekasaran (roughness) dan gelombang (wanivess) inilah kemudian timbul kesalahan bentuk (Munadi, 1988).

Gambar 1.31 Kekasaran, gelombang dan kesalahan bentuk dari suatu permukaan (Sumber : Munadi, 1988)

Parameter Kekasaran Permukaan

Untuk mengukur kekasaran permukaan, sensor (stylus) alat ukur harus digerakkan mengikuti lintasan yang berupa garis lurus dengan jarak yang telah ditentukan. Panjang lintasan ini disebut dengan panjang pengukuran (traversing length). Sesaat setelah jarum bergerak dan sesaat sebelum jarum berhenti alat ukur melakukan perhitungan berdasarkan data yang dideteksi oleh jarum peraba. Bagian permukaan yang dibaca oleh sensor alat ukur kekasaran permukaan disebut panjang sampel (Azhar, 2014).

Gambar 1.32 Profil suatu permukaan. (Sumber : Munadi, 1988)

Menurut Munadi pada Dasar-dasar Metrologi Industri (1988) dijelaskan beberapa bagian dari profil permukaan dari suatu permukaan, yaitu :

Profil Geometris Ideal (Geometrically Ideal Profile) Profil ini merupakan profil dari geometris permukaan yang ideal yang tidak mungkin diperoleh dikarenakan banyaknya faktor yang mempengaruhi dalam proses pembuatannya.

Profil Referensi (Reference Profile) Profil ini digunakan sebagai dasar dalam menganalisis karakteistik dari suatu permukaan.

Profil Terukur (Measured Profile) Profil terukur adalah profil dari suatu permukaan yang diperoleh melalui proses pengukuran.

Profile Dasar (Root Profile) Profil dasar adalah profil referensi yang digeserkan kebawah hingga tepat pada titik paling rendah pada profil terukur.

Profile Tengah (Centre Profile) Profil tengah adalah profil yang berada ditengah- tengah dengan posisi sedemikian rupa sehingga jumlah luas bagian atas profil tengah sampai pada profil terukur sama dengan jumlah luas bagian bawah profil tengah sampai pada profil terukur.

Kedalaman Total (Peak to Valley), Rt Kedalaman total ini adalah besarnya jarak dari profil referensi sampai dengan profil dasar.

Kedalaman Perataan (Peak to Mean Line), Rp Kedalaman perataan (Rp) merupakan jarak rata-rata dari profil referensi sampai dengan profil terukur.

Kekasaran Rata-rata Aritnetis (Mean Roughness Indec), Ra Kekasaran rata-rata merupakan harga-harga rata-rata secara aritmetis dari harga absolut antara harga profil terukur dengan profil tengah.

Kekasaran Rata-rata Kuadratis (Root Mean Square Height), Rg Besarnya harga kekasaran rata-rata kuadratis ini adalah jarak kuadrat rata-rata dari harga profil terukur sampai dengan profil tengah.

Toleransi Kekasaran Permukaan.

Seperti halnya toleransi ukuran (lubang dan poros), harga kekasaran rata-rata aritmetis Ra juga mempunyai harga toleransi kekasaran. Dengan demikian masingmasing harga kekasaran mempunyai kelas kekasaran yaitu dari N1 sampai N12. Besarnya toleransi untuk Ra biasanya diambil antara 50% ke atas dan 25% ke bawah (Munadi, 1988).

Tabel 1.9 Toleransi harga kekasaran rata-rata Ra (Sumber: Munadi,1988).

Toleransi harga kekasaran rata-rata, Ra dari suatu permukaan tergantung pada proses pengerjaannya.

Tabel 1.10 Toleransi harga kekasaran rata-rata Ra Dari Hasil Pengerjaan Beberapa Proses Pengerjaan (Sumber: Munadi,1988).

Penunjukkan Konfigurasi Permukaan

Pada gambar teknik penunjukkan konfigurasi permukaan ditunjukkan dengan simbol berupa segitiga sama sisi dengan salah satu sudutnya bersentuhan dengan permukaan (Azhar, 2014).

Gambar 1.33 Penunjukkan Konfigurasi Permukaan (Sumber : Azhar, 2014)

DAFTAR PUSTAKA

1. Muhammad Anis, Teknologi Pengelasan Logam, UI, 2000 2. Taufiq Rochim, Teori & Teknologi Proses Pemesinan 3. Hoffman,E.G.; Jig and Fixture Design,4th ed.,Delmar1998

4. 4.Armarego,E.J.A,and R,H.,Brown; The Machining ofMetals, Prentice-Hall, 1999

5. 5,Boothroyd,G.,and W.W. Knight;Fundamentals of Machining and Machine Tools, Dekker