i

PERHITUNGAN NERACA MASSA DAN NERACA ENERGI PADA QUADRUPPLE EFFECT EVAPORATOR PADA STASIUN EVAPORASI DI PTPN II PABRIK GULA SEI

SEMAYANG

KARYA AKHIR

Oleh :

SITI RAFIKA NIM. 18 01 055

Ditulis untuk memenuhi persyaratan mendapatkan Gelar Ahlimadya Politeknik Teknologi Kimia Industri Medan

KEMENTERIAN PERINDUSTRIAN REPUBLIK INDONESIA POLITEKNIK TEKNOLOGI KIMIA INDUSTRI MEDAN

PROGRAM STUDI TEKNIK KIMIA 2021

ii

iii

iv

BIODATA MAHASISWA

Nama lengkap/NIM : Siti Rafika / 18 01 055

NIK : 1218155503000001

NISN : 0007397248

Tempat , Tanggal Lahir : Lubuk Pakam, 15 Maret 2000 Jenis Kelamin : Perempuan

Agama : Islam

Program Studi : Teknik Kimia Jalur Pendaftaran : Bebas Testing Kewarnegaraan : Indonesia Mulai Semester : 1 (satu)

Alamat : Dusun Pendidikan, Gg. Pelita Pagar Merbau III Kode Pos: 20515

No. Telepon : 081260518794

Email : sitirafika0315@gmail.com

Nama Orang Tua

a. Ayah : Rahman

b. Ibu : Nejir

Alamat Orang Tua : Dusun Pendidikan Gg Pelita Pagar Merbau III

v

ABSTRAK

Pabrik gula sei semayang merupakan perusahaan yang bergerak dalam industri produksi gula Kristal putih (GKP). Proses evaporasi adalah salah satu tahapan dari proses pembuatan gula yang dimana bertujuan untuk memekatkan suatu larutan yang terdiri dari pelarut (Solvent) yang volatile dan zat terlarut (Solute) yang non volatile . Adapun umpan yang akan dipekatkan yaitu larutan Nira jernih hasil dari statsiun pemurnian dengan konsentrasi 12% - 13%. Pada proses evaporasi ini berlangsung menggunakan alat evaporator yang bernama Quadrupple effect evaporator dengan metode yang digunakan adalah Forward feed. Prinsip kerja dari alat evaporator yaitu dengan mengguapkan sebagian air yang terkandung dalam umpan (Nira) sehingga memperoleh konsentrasi nira 62%

. Kalor yang digunakan bersumber dari steam dengan tekanan 1,15 atm dan laju nira sebesar 114.000 Kg/jam sedangkan Vapor yang dihasilkan dari evaporator efek I akan menjadi sumber pemanas di evaporator efek II dan begitu selanjutnya sampai evaporator efek IV,maka dilakukan perhitungan neraca massa dengan metode trial and error . Dari perhitungan neraca massa dan neraca energi hasil nira pekat sebesar 22064,51613 Kg/jam dengan konsentrasi 61,96% dari umpan nira sebesar 114.000 kg/jam dengan konsentrasi 12% dan jumlah steam yang dibutuhkan untuk sumber pemanas pada evaporator efek I sebesar 21151,8622 Kg/jam, serta diperoleh jumlah uap air yang dihasilkan dari keempat efek evaporator sebesar 91935,4839 Kg/jam

Kata Kunci : Evaporasi , Evaporator, Neraca massa , Neraca Energi, Nira

vi

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Tuhan Yang Maha Esa yang telah melimpahkan berkat dan kasih-Nya, penulis dapat menyelesaikan Karya Akhir yang berjudul :

“PERHITUNGAN NERACA MASSA DAN NERACA ENERGI PADA QUADRUPPLE EFFECT EVAPORATOR PADA STASIUN EVAPORASI DI

PTPN II PABRIK GULA SEI SEMAYANG”

Adapun maksud dan tujuan Karya Akhir ini merupakan salah satu persyaratan yang harus dipenuhi dalam mencapai derajat Ahli Madya Diploma Tiga ( D-III ) di Politeknik Teknologi Kimia Industri Medan.

Selama proses penulisan Karya Akhir ini penulis telah banyak mendapat bimbingan, nasehat doa dan materi dari berbagai pihak, maka penulis mengucapkan terima kasih yang sebesar - besarnya kepada :

1. Ibu Yenny Sitanggang, ST, MT selaku Ketua Program Studi Teknik Kimia serta selaku Pembimbing I dan Ibu Harmileni, M.Si selaku Sekretaris Program Studi Teknik Kimia yang telah membantu penulis dalam memberikan arahan dan bantuan sehingga penulisan Karya Akhir ini dapat terselesaikan.

2. Bapak Koko Pratama Saragih,MT selaku Pembimbing II yang telah membantu penulis dalam memberikan arahan dan dukungan sehingga penulisan Karya Akhir ini dapat terselesaikan.

3. Pembantu Direktur I, II dan III Politeknik Teknologi Kimia Industri Medan.

4. Ibu Mahyana, SE selaku Kepala Sub Bagian Administrasi Akademik Kemahasiswaan dan Kerjasama Politeknik Teknologi Kimia Industri Medan.

5. Ibu Dr. Elvri Melliaty Sitinjak ,MT selaku Dosen Wali yang telah membantu penulis dalam memberikan arahan dan dukungan sehingga penulisan Karya Akhir ini dapat terselesaikan.

6. Bapak dan Ibu penguji yang telah memberikan saran dan kritik demi kesempurnaan karya akhir ini.

vii

7. Bapak dan Ibu Dosen Politeknik Teknologi Kimia Industri Medan yang telah membagikan ilmunya kepada penulis selama mengikuti perkuliahan.

8. Terimakasih kepada pihak industri PTPN II Pabrik Gula Sei Semayang Bapak Jhon Peri Rinaldo Sirait, dan Bapak Anggi Harahap serta seluruh staff PGSS yang telah memberikan kesempatan kepada penulis sehingga Karya Akhir ini dapat selesai dengan baik.

9. Kepada Orangtua dan adik yang saya sayangi dan keluarga lainnya yang telah memberikan bantuan baik moril maupun material, semangat dan dukungan serta doa kepada penulis dalam menyelesaikan Karya Akhir ini

10. Terimakasih kepada Bapak Ir. Yunianto, MT, Bapak Yanto, MT, Bapak Koko P. Saragih, ST, MT, serta teman-teman asisten Mini Plant yang memberi semangat kepada penulis dalam menyelesaikan Karya Akhir ini

11. Kepada teman-teman stambuk 2018 Politeknik Teknologi Kimia Industri Medan terkhusus kepada teman-teman sekelas penulis Teknik Kimia B yang memberikan banyak semangat, membantu dan motivasi penulis

Dalam penyusunan Karya Akhir ini penulis menyadari sepenuhnya bahwa ini masih ada kekurangan, oleh karena itu segala kritik dan saran yang bersifat membangun sangat penulis harapkan demi kesempurnaan Karya Akhir ini

dan untuk menambah ilmu pengetahuan penulis. Akhir kata penulis mengucapkan banyak terima kasih. Semoga Karya Akhir ini bermanfaat bagi kita semua terutama bagi Mahasiswa PTKI Medan.

Medan, September 2021

Penulis

(SITI RAFIKA) NIM. 18 01 055

viii

DAFTAR ISI

Halaman

COVER ... i

LEMBAR PENGESAHAN ... ii

BIODATA MAHASISWA... iii

LEMBAR PERNYATAAAN ... iv

ABSTRAK ... v

KATA PENGANTAR ... vi

DAFTAR ISI ... viii

DAFTAR GAMBAR ... x

DAFTAR TABEL... xi

DAFTAR LAMPIRAN ... xii

BAB 1. PENDAHULUAN ... 1

1.1. Latar Belakang Masalah ... 1

1.2. Rumusan Masalah ... 3

1.3. Tujuan dan manfaat penulisan ... 3

1.3.1. Tujuan Penelitian ... 3

1.3.2. Manfaat Penelitian ... 4

BAB 2. KAJIAN PUSTAKA ... 5

2.1. Nira Tebu ... 5

2.2 Sukrosa ... 5

2.3 Proses Produksi ... 8

2.4 Evaporasi ... 20

2.5 Evaporator ... 22

2.6 Jenis – jenis Evaporator ... 23

2.6 2.7 Metode Pengumpanan Evaporator Efek Berganda ... 25 2.7 2.8 Steam ... 27 2.8 2.9 Neraca Massa dan Neraca Energi ... 28 2.9 2.10 Kajian Penelitin yang Relevan ... 32

2.11 Kerangka konseptual ... 33 2.3.

ix

DAFTAR ISI (Lanjutan)

Halaman

BAB III. METODOLOGI PENELITIAN ... 34

3.1. Tempat dan Waktu Penelitian ... 34

3.1.1. Tempat Penelitian ... 34

3.1.2. Waktu Penelitian ... 34

3.2. Pengumpulan Data ... 34

3.2.1. Materi ... 34

3.2.3. Metode ... 36

BAB 4. ANALISA DATA DAN PEMBAHASAN ... 38

4.1. Data Pengamatan ... 38

4.2. Analisa Data ... 39

I. Perhitungan Neraca Massa dan Neraca Energi pada Proses evaporasi dengan Sistem Quadruple effect Evaporator… ... 39

II. Perhitungan kebutuhan steam yang dibutuhkan pada proses evaporasi ... 72

III. Perhitungan Total air yang diuapkan pada proses evaporasi dengan Sistem Quadruple effect Evaporator ... 73

4.3. Pembahasan ... 74

BAB 5. KESIMPULAN DAN SARAN ... 78

5.1. Kesimpulan ... 78

5.2. Saran ... 78 DAFTAR PUSTAKA

LAMPIRAN

1

DAFTAR GAMBAR

Halaman

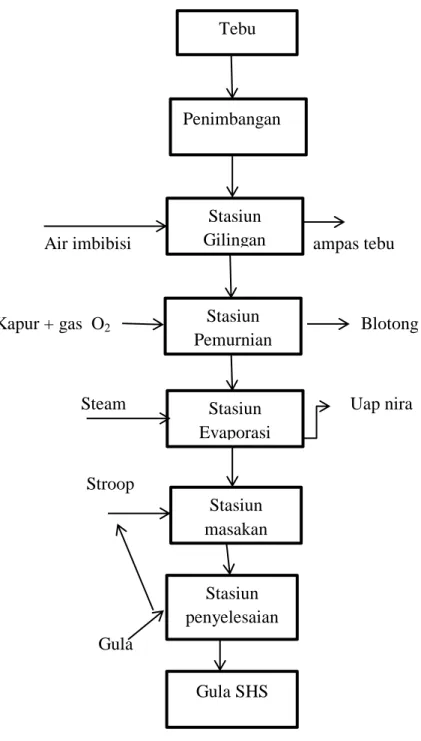

2.1 Rumus Struktur pembentukan sukrosa ... 6

2.2 Diagram Alir Proses Pembuatan Gula Putih ... 8

2.3 Cane Yard ... 9

2.4 Stasiun Gilingan ... 10

2.5 Juice Heater ... 12

2.6 Defekator ... 12

2.7 Menara Sulfitasi ... 13

2.8 Flash Tank ... 14

2.9 Rotary Vacum Filter ... 14

2.10 Evaporator ... 15

2.11 Pan Masakan ... 17

2.12 Low Grade Fugal ... 19

2.13 High Grade Fugal ... 19

2.14 Dryer and Cooler ... 19

2.15 Singel Effect Evaporator ... 23

2.16 Double Effect Evaporator ... 24

2.17 Multi Effect Evaporator ... 25

2.18 Konfigurasi Umpan Maju Multi Effect Evaporator ... 26

2.19 Konfigurasi Umpan Mundur Multi Effect Evaporator ... 26

2.20 Konfigurasi Umpan Campuran Multi Effect Evaporator ... 27

2.21 Skema Evaporasi Nira Mentah ... 28

2.22 Diagram Aliran pada Quadruple Effect Evaporator ... 29

2.23 Kerangka konseptual ... 33

4.1 Skema Diagram alir Stasiun Penguapan ... 39

4.3 Hubungan Brix Nira dengan Temperatur ... 75

2

DAFTAR TABEL

Halaman

2.1. Komposisi Nira ... 5

2.2 Sifat-sifat Sukrosa ... 7

4.11 Data Pengamatan proses evaporasi Quadrupple effect evaporator ... 38

4.12 Data Pengamatan kondisi operasi pada Quadrupple effect evaporator ... 38

4.21 Nilai Cp Nira Pada Trial Pertama ... 45

4.22 Nilai Cp Nira Pada Trial Kedua ... 52

4.23 Nilai Cp Nira Pada Trial Ketiga ... 59

4.24 Nilai Cp Nira Pada Trial Keempat ... 66

4.25 Hasil trial and error jumlah uap nira pada setiap evaporator ... 70

4.26 Kesetimbangan Massa Pada Evaporator I ... 71

4.27 Kesetimbangan Massa Pada Evaporator II ... 71

4.28 Kesetimbangan Massa Pada Evaporator III ... 72

4.29 Kesetimbangan Massa Pada Evaporator IV ... 72

4.4 Tabulasi Data Proses Evaporasi ... 76

3

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Flow Chart PTPN II Pabrik Gula Sei Semayang ... 73

Lampiran 2. Tabel Cp sukrosa ... 80

Lampiran 3. Properties of Saturated Steam ... 81

Lampiran 4 . Hubungan antara Brix Nira dengan Temperatur ... 83

Lampiran 5. Surat Keterangan Sebelum PKL ... 84

Lampiran 6. Surat Keterangan Selesai PKL ... 85

Lampiran 7. From Penilaian Praktek Kerja Lapangan ... 86

Lampiran 8. From Kuisioner Praktek Kerja Lapangan ... 87

Lampiran 9. Lembar Asistensi Karya akhir ... 88

4

BAB I

PEMDAHULUAN

1.1.Latar Belakang Masalah

Proses evaporasi (penguapan) merupakan salah satu proses pembuatan kristal gula yang dilakukan di PG. Sei Semayang. Proses penguapan pada stasiun evaporasi ini merupakan proses lanjutan dari proses pemurnian nira pada stasiun pemurnian. Nira jernih encer hasil dari proses pemurnian menjadi bahan input bagi prosesevaporasi. Proses penguapan ini bertujuan untuk mengurangi kadar air sebanyak- banyaknya dengan waktu sesingkat singkatnya pada nira jernih encer sehingga nantinya akan dihasilkan nira jernih kental di akhir proses penguapan pada stasiun evaporasi ini. Jumlah air yang teruapkan dalam proses ini kurang lebih sebanyak persen dari nira encer. Prinsip proses penguapan ini adalah denganmengubah nira jernih encer dengan kosentrasi 12% menjadi 62% dengan ketentuannira kental yang didapatkan memiliki kosentrasi sekitar 60 – 65%

Evaporator adalah alat untuk mengevaporasi larutan sehingga prinsip kerjanya merupakan prinsip kerja atau cara kerja dari evaporasi itu sendiri. Prinsip kerjanya dengan penambahan kalor atau panas untuk memekatkan suatu larutan yang terdiri dari zat terlarut yang memiliki titik didih tinggi dan zat pelarut yang memiliki titik didih lebih rendah sehingga dihasilkan larutan yang lebih pekat serta memiliki konsentrasi yang tinggi. Evaporasi adalah suatu proses yang bertujuan memekatkan larutan yang terdiri ataspelarut (solvent) yang volatile dan zat terlarut (solute) yang nonvolatile (Widjaja,2010). Evaporasi adalah proses pengentalan larutan dengan cara mendidihkan atau menguapkan pelarut.Di dalam alat evaporator. proses evaporasi bertujuan untuk,meningkatkan kosentrasi larutan sebelum proses lebih lanjut, memperkecil volume larutan, menurunkan aktivitas air (Praptiningsih 1999).

Neraca massa adalah suatu perhitungan yang tepat dari semua bahan- bahan yang masuk, yang terakumulasi dan yang keluar dalam waktu tertentu. Pernyataan tersebut sesuai dengan hukum kekekalan massa yakni: massa tak dapat dimusnahkan.Prinsip umum neraca massa adalah membuat sejumlah persamaan-

5

persamaan yang saling tidak tergantung satu sama lain, dimana persamaan- persamaan tersebut jumlahnya sama dengan jumlah komposisi massa yang tidak diketahui (Wuryanti, 2016). Neraca energi adalah persamaan matematis yang menyatakan hubungan antara energi masuk dan energi keluar suatu sistem yang berdasarkan pada satuan operasi. Neraca Energi dibuat berdasarkan pada hukum pertama termodinamika.Hukum Pertama ini menyatakan kekekalan energi , yaitu energi tidak dapat dimusnahkan atau dibuat hanya dapat diubah bentuknya.

Perumusan dari neraca energi suatu sistem mirip dengan perumusan neraca massa.Namun , terdapat beberapa hal yang perlu diperhatikan yaitu suatu sistem dapat berupa sistem tertutup namun tidak terisolasi (tidak dapat terjadi perpindahan massa namun dapat terjadi perpindah an panas ) dan hanya terdapat satu neraca energi untuk suatu sistem (tidak seperti neraca massa yang memungkinkan adanya beberapa neraca komponen).

Untuk meningkatkan kadar nira dari konsentrasi awal 12-16% sehingga mendapatkan konsentrasi nira kental maksimal kosentrasi 65%, digunakan alat

evaporator 4 tahap (Quadrupple effect evaporator) dengan metode pengumpanan forward feed. Metode pengumpanan forward feed yaitu umpan (feed) dan steam

yang masuk searah dari evaporator efek pertama. Suhu umpan yang masuk 100oC dan laju umpan 114.000 kg/jam dengan tekanan steam 1,15 atm. Evaporasi menggunakan Quadruple effect evaporator menggunakan steam sebagai sumber kalor, untuk menguapkan dan mengurangi kandungan air yang terdapat pada larutan Nira jernih.

6

Dengan memakai Quadruple effect evaporator maka uap nira yang dihasilkan dari efek satu berfungsi sebagai media pemanas bagi efek berikutnya, sehingga lebih efisien dalam penggunaan steam sehingga dapat menghemat energi. Dengan demikian, untuk mengetahui kemampuan sistem Quadruple effect evaporator dalam memekatkan produk hingga mencapai kadar nira kental yang diinginkan maka penulis membahas karya akhir dengan judul :

“PERHITUNGAN NERACA MASSA DAN NERACA ENERGI

PADA QUADRUPLE EFFECT EVAPORATOR PADA UNIT

EVAPORASI DI PTPN II PABRIK GULA SEI SEMAYANG”

1.2 Perumusan Masalah

1. Berapakah kebutuhan steam pada proses evaporasi nira encer dengan sistem Quadruple effect evaporator?

2. Bagaimana neraca massa pada proses evaporasi nira encer menjadi nira pekat menggunakan Quadruple effect evaporator?

3. Berapakah jumlah total air yang diuapkan pada proses evaporasi nira encer dengan sistem Quadruple effect evaporator?

1.3 Tujuan dan Manfaat Penelitian 1.3.1 Tujuan Penelitian

1. Untuk mengetahui steam yang dibutuhkan pada proses evaporasi dengan sistem Quadruple effect evaporator.

2. Untuk mengetahui neraca massa pada proses evaporasi nira encer menjadi nira pekat menggunakan Quadruple effect evaporator?

3. Untuk mengetahui jumlah total air yang diuapkan pada proses evaporasi nira encer dengan sistem Quadruple effect evaporator?

7 1.3.1. Manfaat Penelitian

1. Dapat menghitung steam yang dibutuhkan agar steam yang digunakan lebih efisien.

2. Dapat mengetahui neraca massa pada proses evaporasi nira encer menjadi nira pekat menggunakan Quadrupple Effect Evaporator 3. Dapat mengetahui jumlah total air yang diuapkan pada proses

evaporasi nira encer dengan sistem Quadrupple effect evaporator

8

BAB II

TINJAUAN PUSTAKA

2.1 Nira Tebu

Di dalam tanaman tebu, jika digiling terdapat air hasil gilingan dan ampas dari tebu, kemudian air hasil gilingan itu disaring dan air itu yang di namakan nira dan proses penyaringan ini sering dinamakan ekstraksi. Jadi nira adalah air hasil gilingan atau ekstraksi dari tanaman tebu, di dalam nira terdapat banyak sekali zat – zat yang terkandung didalamnya, misalnya daun kering, blendok, pectin serta polisakarida starch, karena biasanya tebu yang digiling didalam pabrik dalam keadaan kotor, kering, tidak dicuci, dan tidak dikuliti terlebih dahulu.

Adapun komposisi yang terkandung dalam nira menurut penelitian Soejoto S, 1975 adalah :

Tabel 2.1 Komposisi Nira

Komposisi Besarnya

Brix 16,88 – 17,85 %

Hk Pol 82,69 – 83,49 %

Sakarosa 12,09 – 13,24 % Gula Reduksi 0,79 – 1,35 % Abu Fosfat 0,7 – 1,25 %

Sumber : Seojoto S,1975 2.2 Sukrosa

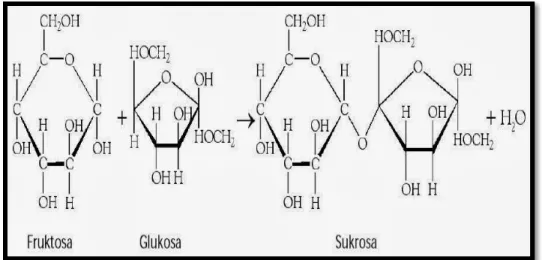

Sukrosa memiliki bentuk formasi disakarida karena tersusun atas dua komponen yaitu fruktosa dan glukosa. Sukrosa merupakan gula yang selama ini kita kenal. yaitu; gula pasir atau sirup gula. Karena terdiri dari dua susunan yaitu Glukosa dan fruktosa. Metabolisme sukrosa akan meningkatkan kadar gula dalam darah, dan meningkatan kadar cadangan lemak dalam tubuh karena kandungan fruktosanya.Inilah yang menjadikan Sukrosa menjadi gula yang paling buruk dibandingkan dengan gula lainnya. Karena sukrosalah yang memiliki pengaruh

9

besar terhadap kasus obesitas, diabetes, bahkan kolesterol. Gula merupakan salah satu dari sembilan bahan pokok yang dikonsumsi masyarakat Indonesia. Sebagian besar gula dikonsumsi oleh masyarakat sebagai sumber energi, pemberi cita rasa dan sebagai bahan baku industri makanan dan minuman. Gula merupakan salah satu bahan pangan sumber karbohidrat dan sumber energi atau tenaga yang dibutuhkan oleh tubuh manusia. Dalam Pedoman Pola Pangan Harapan (PPH), tercantum energi yang dianjurkan yang berasal dari gula sebesar enam persen dari total kecukupan energi atau 110 kalori per kapita per hari.

Gambar 2.1 Rumus struktur Pembentukan Sukrosa

Selain itu, gula termasuk pemanis alami yang tidak membahayakan kesehatan apabila dikonsumsi secukupnya (Isnawati, 2009). Koswara, 2008 menjelaskan bahwa gula pasir atau sukrosa adalah jenis gula terbanyak di alam, diperoleh dari ekstraksi batang tebu, umbi, nira palem dan nira pohon maple (Acer Saccharum) yang banyak terdapat di Canada dan Amerika Serikat. Jenis gula ini banyak digunakan oleh rumah tangga, rumah makan, catering dan sebagainya. Sebuah molekul sukrosa terdiri dari 2 molekul gula yaitu molekul glukosa dan molekul fruktosa. Pemanis alami merupakan pemanis yang terbuat dari tumbuhan dan hasil hewan. Contoh dari pemanis alami antara lain sukrosa, dekstrosa, dan fruktosa.

Dekstrosa dan sukrosa dapat diperoleh dalam bentuk gula pasir, gula jawaatau gula kelapa (Karunia, 2013).

10

Sukrosa merupakan salah satu sumber karbon bagi mikroorganisme yang mudah dihidrolisa oleh enzim invertase menjadi D-glukosa dan D-fruktosa. Peristiwa ini sering disebut reaksi inversi. Hasil proses reaksi ini disebut gula invert atau gula reduksi. Gula di dalam larutan tidak kuat dalam lingkungan asam, artinya apabila di dalam larutan terdapat bahanyang bersifat asam maka gula akan mengalami kerusakan dan sukar untuk mengkristal. Cara untuk menghilangkan sifat asam larutan adalah dengan menambahkan bahan yang bersifat basa . Kapur merupakan bahan bersifat basa yang paling efektif sebagai pemurni yang mudah didapatkan dan memiliki harga yang murah. Kapur yang digunakan harus berupa kapur yang baru dari pembakaran dengan kemurnian yang tinggi. Kapur tohor (CaO) yang dihasilkan dari pembakaran batu kapur harus dinetralkan dengan penambahan air sebanyak 3-4 kali beratnya hingga didapatkan susu kapur yang bebas dari endapan. Selain itu dengan adanya kapur akan meningkatkan titik didih dari air yang digunakan untuk memasak

2.2.1 Sifat- Sifat Sukrosa

Tabel 2.2 Sifat Fisika Sukrosa Rumus

Molekul

C12H22O11

Massa molar 342,30 g/mol Penampilan Padatan putih Densitas 1,587 g/cm3 , padat Titik lebur 186 ºC descomp Kelarutan

dalam air

2000 g/L (25 ºC)

Log P -3,76

Sumber : Sarjadi, Peranan Komponen Batang Tebu dalam Pabrikasi

11 2.3 Proses Produksi Gula Kristal Putih

2.3.1 Bagan Aliran Pembuatan Gula Kristal Putih

Air imbibisi ampas tebu

Kapur + gas O2 Blotong

Steam Uap nira

Stroop

Gula

Gambar 2.2 Diagram Alir Proses Pembuatan Gula Putih Tebu

Penimbangan

Stasiun Gilingan

Stasiun Pemurnian

Stasiun Evaporasi

Stasiun masakan

Stasiun penyelesaian

Gula SHS

12

2.3.2 Proses Penimbangan dan Pengerjaan Pendahuluan

Gambar 2.3 Cane Yard

Dari segi kualitas, tebu (cane) yang baik adalah secara umum memenuhi 3 persyaratan, antara lain :

1. Masak, berarti tebu yang akan di giling harus memiliki kandungan gula (rendemen) yang mencukupi. Besarnya kandungan gula dipengaruhi oleh varietas, sistem tanam, iklim dan tingkat kemasakan pada saat tebang.

2. Bersih, berarti tebu yang akan di giling harus bersih dari kotoran, baik itu kotoran berupa tanah, daun atau akar yang terikut pada saat tebang.

3. Segar, berarti waktu yang diperlukan dari mulai tebu ditebang, masuk pabrik hingga di giling harus secepat mungkin. Karena semakin lama waktunya, kandungan gula dalam tebu juga semakin menurun.

Setelah tebu ditebang dikebun, kemudian tebu di antar kepabrik secepat mungkin dengan tenggang waktu 24 jam dengan tujuan untuk menjaga kualitas tebu. Karena bila lewat 24 jam kualitas tebu akan ber kurang dikarenkan penguraian sukrosa yang terdapat dalam tebu oleh mikroorganisme sehingga kadar gula dalam tebu akan menurun dan tebu akan terasa asam. Setelah truk pengangkut tebu memasuki areal pabrik, truk berisi tebu ditimbang , dan timbang kembali truk yang dalam keadaan kosong, hal ini dilakukan untuk mengetahui berat netto dari tebu yang dibongkar tadi.

Tebu dari truk pengangkutan dijungkitkan dengan menggunakan tenaga pompa hidrolik, sehingga tebu jatuh kedalam cane carrier ,sebagian lain tebu yang diangkut dengan truk dibongkar dilantai dan tebu akan disorong ke cane

13

carrier. Tebu sebagian lain dibongkar dengan cane lifter hilo. Dimana kabel hilo dihubungkan dengan salah satu sisi truk sehingga tebu tumpah ke cane feeding table lalu pemasukan tebu ke cane carrier diatur sedemikian rupa sehingga memenuhi kapasitas gilingan yang direncanakan.

2.3.3 Stasiun Gilingan (Mill Station)

Gambar 2.4 Stasiun Gilingan

Tebu dari cane carrier dibawa masuk kedalam cane leverler untuk pengaturan masuk tebu kedalam cane cutter 1. pada cane cutter1 tebu dipotongpotong secara horizontal, kemudian selanjutnya cane carrier membawa tebu ke cane cutter 2 untuk dicacah lebih halus lagi Pada stasiun gilingan ini dilakukan pemerasan tebu dengan tujuan untuk mendapatkan nira sebanyak- banyaknya. Pemerasan dilakukan dengan 5 set three roll mill yaitu unit gilingan I sampai V dimana setiap unit gilingan terdapat 3 roll yang diatur sedemikian rupa membentuk sudut 120°, dan pada masing-masing gilingan terjadi 2 kali pemerasan.

Nira hasil perasan digilingan I dan II ditampung ditangki nira mentah yang kemudian dipompakan menuju timbangan nira mentah. Ampas dari gilingan I dilanjutkan ke gilingan II, demikian seterusnya sampai ke gilingan V. Sampai kebelakang ampas tebu akan semakin kering sehingga nira yang diperas benar benar maksimal. Nira yang dihasilkan oleh gilingan III merupakan nira untuk gilingan I, begitu juga nira gilingan IV akan menjadi nira gilingan II, dan nira

14

hasil gilingan V untuk nira gilingan III. Pada gilingan IV menggunakan air panas sebagai air imbibisi. Setelah gilingan V praktis nira yang terikut dalam ampas (bagasse) tebu hampir tidak ada. Bagasse dari pemerasan akhir ini dibakar di boiler sehingga menghasilkan uap air untuk menggerakan turbin. Dan yang tidak terpakai di boiler dikirim ke bagasse house (gudang penyimpanan ampas tebu).

Sedangkan ampas yang terikat pada tangki nira mentah disaring melalui plat saringan dan dibawa oleh srew conveyor ke ampas gilingan I untuk digiling kembali ke gilingan II. Dan ampas yang terikut pada hasil gilingan III, IV, dan V diangkut oleh juice strainer untuk digiling kembali pada gilingan III. Nira yang telah bebas ampas dari stasiun gilingan I dan II dipompakan ke stasiun pemurnian.

2.3.4 Stasiun Pemurnian

Tujuan proses stasiun pemurnian adalah untuk menghilangkan kotoran (unsur bukan gula) dalam nira tanpa merusak kadar gulanya. Banyak proses yang dilakukan dalam proses pemurnian dari proses secara kimia yaitu dengan memberikan bahan kimia yang kemudian bereaksi dengan kotoran membentuk endapan, proses secara fisika dengan menggunakan pemanasan, pengandapan, pengapungan dan penyaringan, serta proses kimia fisika yaitu dengan mengubah sifat fisik suatu komponen sehingga mudah dipisahkan. Pelaksanaan prose pemurnian harus dilakukan tanpa mengabaikan waktu, suhu, pH. Pada proses pemurnian diperlukan 4 bahan pembantu yaitu, susu kapur, gas sulfit, phospat.,dan flokulan .Dengan tahapan sebagai berikut :

a. Penyaringan I

Nira mentah dari tangki nira mentah dialirkan melalui pipa kesaringan DSM.

Kemudian dialirkan ke timbangan “Maxwell Boulogne” yang menimbang nira mentah secara otomatis.

15 b. Pemanasan I (Juice Heater I)

Gambar 2.5 Juice Heater

Nira mentah telah ditimbang dialirkan kepemanasan I, dan dipanaskan sampai ke temperatur 75°C dengan mengalirkan steam. Pemanasan ini dilakukan dengan waktu sesingkat mungkin untuk mencegah gula terpecah menjadi unsur yang lebih sederhana.

c. Defekasi (defecation)

Gambar 2.6 Defekator

Tujuan proses defikasi adalah untuk membersihkan kompone-komponen bukan gula dan meningkatkan harkat kemurnian (HK). Bahan yang dipakai pada proses ini adalah susu kapur dengan pH 8.0 – 8.2.

16 d. Sulfitasi nira mentah

Gambar 2.7 Menara Sulfitasi

Nira yang telah terkapur masuk kedalam menara sulfitasi.dalam proses ini terjadi penurunan pH nira menjadi 7.0 – 7.2. Sulfitasi ini dilakukan pada suhu 70 - 75°C. penambahan SO2 tidak boleh berlebihan karena akan menyebabkan penurunan pH menjadi terlalu rendah dan terbentuknya senyawa Calsium Hidrosulfida (CaHSO3) yang larut dalam nira.

e. Tangki Nira Sulfitasi

Nira Mentah tersulfitasi mengalir ketangki Nira Sulfitasi. kemudian ditambahkan lagi susu kapur sehingga pH netral (berkisar antara 7.0 – 7.2).

f. Pemanasan II (Juice heater II)

Nira yang telah dinetralkan pHnya kemudian dialirkan kepemanasan II, disini nira dipanaskan dengan steam pada temperature yang lebih panas daripada pemanasan I yaitu 105°C- 110°C . dimana temperature ini adalah suhu yang mempunyai isoelektris yaitu yang dapat mengumpulkan zat-zat tertentu, membunuh bakteri-bakteri dalam nira dan menurunkan kepekatan (viscositas) sehingga kotoran lebih mudah mengendap

17 g. Pengeluaran gas dan pengendapan

Gambar 2.8 Flash Tank

Sebelum dilakukannya pengendapan gas-gas yang terdapat dalam nira harus dibebaskan kedalam tangki pengembangan (flash tank) agar tidak mengganggu proses pengendapan. Dari flash tank nira dialirkan ke tangki pengendapan (multitray door clarifier) yang berfungsi untuk mengendapkan kotoran hasil pemurnian dengan menambahkan flokulan, yang berfungsi mempercepat pengendapan kotoran dalam nira. Pada tangki ini terdapat proses pemisahan nira jernih atau nira encer dari nira kotor. Nira jernih dialirkan secara over flow sedangkan nira kotor keluar melalui bagian bawah di pompakan ke tangki nira kotor. pada nira kotor terjadi perlakuan penyaringan, sedangkan nira jernih diteruskan ke proses pengentalan.

h. Penyaringan II

Gambar 2.9 Rotary Vacuum Filter

18

Nira encer disaring dan dialirkan kestasiun penguapan (evaporator). Nira jernih secara over flow keluar dari door clarifier, sedangkan nira kotor dipompakan keluar dan ditampung kedalam sebuah bak dan kemudian diteruskan ke mud feed mixer. Pada mud feed mixer ini nira kotor dicampurkan dengan ampas halus dari gilingan V. ampas tebu berguna sebagai media filtrasi agar nira kotor tersaring. Setelah tercampurnya ampas tebu dengan nira kotor kemudian diteruskan ke Rotary vacuum filter (saringan hampa). Di Rotary vacuum filter inilah nira kotor akan ter saring untuk memperoleh filtrate sebanyak- banyaknya.

Rotary Vacuum filter ini prinsip perbedaaan tekanan pada dua tempat dipisahkan oleh media penyaringan. Dengan dua buah drum yang berputar dan permukaan yang berlubang dengan kecepatan berputar 0.15 – 0.35 rpm nira ditarik melalui media penyaringan dengan tekanan hampa antara 35 – 45 cmHg, yang akan meninggalkan kotoran berwarna coklat (blotong) yang melekat pada permukaan drum. Untuk pencucian ,blotong disemprot dengan air, lalu dengan scraper dilepas dari permukaan saringan, melalui conveyer dibawah kabin blotong dan dimasukkan kedalam truk untuk ditimbang dan dibuang keluar pabrik. Blotong ini dapat dimanfaatkan sebagai pupuk. Filtrat hasil saringan tadi kemudian dipompakan ketangki nira mentah untuk proses ulang.

2.3.5 Stasiun Penguapan (Evaporator Station)

Gambar 2.10 Evaporator

19

Tujuan dari penguapan ini adalah untuk mengurangi kadar air yang terdapat pada nira encer agar diperoleh nira yang lebih kental, dengan kentalan 60 - 65°brix. Penguapan ini dilakukan pada empat tahap yang disebut “Quadruple Effect Evaporator”, dengan menggunakan cara forward feed. Steam masuk evaporator dengan tekanan 1,15 atm dan suhu 100°C.

Evaporator yang ada dalam sistem ini berjumlah lima buah tetapi yang dipakai hanya empat buah, yang satu lagi dipakai apabila terjadi kerusakan pada salah satu evaporator atau apabila salah satu evaporator dibersihkan. Titik didih larutan diturunkan dengan menurunkan tekanan dalam badan evaporator, dimana tekanan pada badan IV ± 0,15 atm vacuum, pada badan III ± 0,28 atm vacuum, pada badan II ± 0,41 atm vacuum, pada badan I 1,16 atm

Perbedaan tekanan pada masing-masing evaporator akan mengakibatkan nira mengalir secara otomatis dari badan I ke badan berikutnya. Nira yang masuk pada tiap-tiap badan evaporator akan bersirkulasi hingga mencapai kepekatan tertentu. Kemudian secara otomatis katub (valve) akan terbuka dan nira mengalir kebadan berikutnya. Demikian seterusnya sampai pada badan evaporator terakhir dengan kepekatan 65°brix.

Nira kental yang telah melewati proses penguapan (evaporating) ini kemudian dialirkan ke menara Sulfitasi. Sedangkan kondensasi yang berasal dari badan evaporator I dan II ditampung untuk digunakan sebagai air pengisi ketel kondensat dan yang berasal dari badan II dan IV di tarik dengan pompa kondensat ke tangki kondensat.

Nira kental dari stasiun penguapan (evaporator) masuk ke menara Sulfitasi dengan tujuan untuk meningkatkan kemurnian nira kental dengan mengapungkan kotoran-kotoran koloidal (halus) untuk dipisahkan. nira kental dipompakan ke stasiun masakan.

20 2.3.6 Stasiun Masakan

Gambar 2.11 Pan masakan

Pada stasiun masakan dilakukan proses kristalisasi dengan tujuan agar kristal gula mudah dipisahkan dengan kotorannya dalam pemutaran sehingga didapatkan hasil yang memiliki kemurnian tinggi, membentuk kristal gula yang sesuai dengan standart kualitas yang ditentukan dan adalah perlu untuk mengubah saccarosa dalam larutan menjadi kristal agar pengambilan gula sebanyakbanyaknya dan sisa gula dalam larutan terakhir (tetes) sedikit mungkin.

Dalam proses kristalisasi di PGSS ada 3 tingkat proses masakan yaitu :

1. Masakan A, yaitu proses masakan yang menghasilkan kristal (gula) A dan Stroop A, stroop A ini masih mengandung sukrosa. Pada masakan A terdapat 3 buah pan masakan yang dapat mengkristalkan ± 68% dari nira kental masuk. Bahan masakan untuk masakan A yaitu Nira Kental, Klare SHS, dan Leburan.

2. Masakan C, Gula D2 yang berasal dari masakan D kemudian dimasak kembali menjadi bibit di pan C untuk kemudian dikristalkan kembali hingga ukurannya mencapai ukuran 0,7 mm. Kemudian hasil dari masakan C diputar dan menghasilkan Gula C dan Stroop C. Stroop C akan digunakan kembali pada masakan D sebagai bahan masakan.

3. Masakan D, Stroop C yang berasal dari masakan A akan dimasak kembali dimasakan D dimana proses masakan ini menghasilkan Kristal gula D dan

21

molasses atau Tetes. Bahan masakan untuk masakan D yaitu Foundan, Stroop C dan Klare D. foundan, Stroop C dan Klare D kemudian dimasak hingga menghasilkan Kristal gula dengan ukuran 0,2 mm- 0,4 mm dan menjadi gula D kemudian gula D diputar menghasilkan Gula D1 dan Tetes. Selanjutnya gula D tersebut akan diputar kembali sehingga dihasilkan gula D2 inilah yang berukuran 0.2 mm dengan kualitas yang lebih baik dari gula D1. Selain gula D2 putaran ini juga menghasilkan klare D yang kemudian dimanfaatkan sebagai bahan masakan gula D. pada masakan D terdapat dua buah Pan yaitu 5 dan 6 masakan yang dapat mengkristalkan 58% dari nira kental yang masuk.

Langkah – langkah pengkristalan dapat diuraikan sebagai berikut :

Nira kental dimasak pada vaccum pan A akan menghasilkan masakan A yang terdiri dari gula A dan stroop A, setelah dipisahkan pada putaran A,Stroop A dimasak kembali pada vaccum pan C menghasilkan masakan C, dilanjutkan pada putaran C dan menghasilkan gula C dan stroop C, stroop C dimasak kembali pada vaccum pan D, ketika dilanjutkan keputaran D menghasilkan gula D1 dan tetes.

Gula D1 kemudian diputar kembali untuk meningkatkan kemurniannya sehingga menghasilkan gula D2 dan klare D,(disebut klare kerena mengalami 2 kali\

putaran. Gula D2 ini merupakan bibit untuk membesarkan kristalnya pada masakan A dan masakan C, sedangkan Klare D dimasak ulang pada masakan D.

Gula A dicuci dengan air untuk membersihkan sisa - sisa larutan (stroop) yang ada pada kristal dengan cara diputar pada putaran SHS, hasil putaran inilah yang disebut dengan gula SHS dan klare SHS. klare SHS kemudian dimasak ulang bersama nira kental pada vaccum pan A. Sedangkan gula SHS diproses lebih laju 2.3.7 Stasiun Putaran

Tujuan pemutaran pada stasiun putaran ini adalah memisahkan kristal gula dengan larutan (stroop) yang masih menempel pada kristal gula. Putaran bekerja dengan gaya centripugal yang menyebabkan masakan terlempar jauh dari titik (sumbu) putaran, dan menempel pada dinding putaran yang telah dilengkapi

22

dengan saringan yang menyebabkan kristal gula tertahan pada dinding putaran dan larutan (stroop) nya keluar dari putaran dengan menembus lubang–lubang saringan, sehingga terpisah larutan (stroop) tersebut dari kristal gulanya.

Gambar 2.12 Low Grade Fugal Gambar 2.13 High Grade Fugal 2.3.8 Stasiun Penyelesaian (dryer and cooler)

Gambar 2.14 Dryer and Cooler

Pada stasiun penyelesaian ini dilakukan proses pengeringan gula yang berasal dari stasiun putaran sehingga benar-benar kering. Pengeringan dilakukan dengan penyemprotan uap panas dengan suhu ± 70°C- 80°C , kemudian didinginkan kembali karena gula tidak tahan pada temperature yang tinggi.

Tujuan pengeringan adalah untuk menghindari kerusakan gula yang disebabkan

23

oleh microorganisme, dan agar gula tahan lama selama proses penyimpanan sebelum disalurkan kepada konsumen. Setelah kering gula dianggkut dengan bucket elevator dan disaring pada saringan vibrating screen. Gula dengan ukuran standart SHS diangkut dengan sugar conveyor yang diatasnya dipasang magnetic saparator untuk menarik logam (besi) yang terikat pada kristal gula.

2.3.8 Stasiun Pengemasan

Gula yang telah bersih dari besi yang terikut didalamnya masuk kedalam sugar bin. Sugar bin menampung gula dan sugar weigher mengisi dan menimbang gula dengan berat 50 Kg kedalam karung secara otomatis. Kemudian karung gula dijahit dengan menggunakan conveyor untuk disimpan. Apabila ada yang membeli maka gula akan dikeluarkan dari gudang.

2.4 Evaporasi

Evaporasi dapat didefinisikan dalam dua kondisi, yaitu evaporasi yang berarti proses penguapan yang terjadi secara alami dan evaporasi yang dimaknai proses penguapan yang timbul akibat diberikan uap panas (steam) dalam suatu peralatan.

Evaporasi dapat diartikan sebagai proses penguapan dari pada liquid (cairan) dengan penambahan panas (Robert B.Long, 1995.. Panas dapat disuplai dengan berbagai cara, diantaranya secara alami dan penambahan steam. Evaporasi didasarkan pada proses pendidihan secara intensif yaitu pemberian panas kedalam cairan, pembentukan gelembung-gelembung (bubbles) akibat uap, pemisahan uap dari cairan dan mengkondensasikan uapnya. Evaporasi atau penguapan juga dapat didefinisikan sebagai perpindahan kalor kedalam zat cair mendidih (Warren L.Mc Cabe, 1999).

Proses evaporasi (penguapan) merupakan salah satu proses pembuatan kristal gula yang dilakukan di PG. Sei Semayang. Proses penguapan pada stasiun evaporasi ini merupakan proses lanjutan dari proses pemurnian nira pada stasiun pemurnian. Nira jernih encer (dunsap) hasil dari proses pemurnian menjadi bahan input bagi proses evaporasi. Proses penguapan ini bertujuan untuk mengurangi kadar air sebanyak- banyaknya dengan waktu sesingkat singkatnya pada nira

24

jernih encer sehingga nantinya akan dihasilkan nira jernih kental (diksap) di akhir proses penguapan pada stasiun evaporasi ini. Jumlah air yang teruapkan dalam proses ini kurang lebih sebanyak 68% dari nira encer. Prinsip proses penguapan ini adalah dengan mengubah nira jernih encer dengan padatan 12% menjadi 60%

dengan ketentuan nira kental yang didapatkan memiliki brix sekitar 12 – 16 ˚Be.

Evaporasi adalah suatu proses yang bertujuan memekatkan larutan yang terdiri atas pelarut (solvent) yang volatile dan zat terlarut (solute) yang non volatile (Widjaja,2010). Evaporasi adalah proses pengentalan larutan dengan cara mendidihkan atau menguapkan pelarut. Di dalam pengolahan hasil pertanian proses evaporasi bertujuan untuk, meningkatkan larutan sebelum proses lebih lanjut, memperkecil volume larutan, menurunkan aktivitas air (Praptiningsih 1999). Dalam kebanyakan proses evaporasi, pelarutnya adalah air. Evaporasi dilakukan dengan menguapkan sebagian dari pelarut sehingga didapatkan larutan zat cair pekat yang konsentrasinya lebih tinggi. Evaporasi tidak sama dengan pengeringan. Dalam evaporasi sisa penguapan adalah zat cair yang sangat kental, bukan zat padat. Evaporasi berbeda pula dengan destilasi, karena uapnya adalah komponen tunggal. Evaporasi berbeda dengan kristalisasi, karena evaporasi digunakan untuk memekatkan larutan bukan untuk membuat zat padat atau Kristal (MC. Cab,dkk.,1993).

Menurt Earle (1982), adapun faktor-faktor yang menyebabkan dan mempengaruhi kecepatan pada proses evaporasi adalah :

a. Kecepatan hantaran panas yang diuapkan ke bahan b. Jumlah panas yang tersedia dalam penguapan c. Suhu maksimum yang dapat dicapai

d. Tekanan yang terdapat dalam alat yang digunakan

e. Perubahan-perubahan yang mungkin terjadi selama proses penguapan.

Menurut Gaman (1994), mekanisme kerja evaporator adalah steam yang dihasilkan oleh alat pemindah panas, kemudian panas yang ada (steam) berpindah pada bahan atau larutan sehingga suhu larutan akan naik sampai mencapai titik

25

didih. Uap yang dihasilkan masih digunakan atau disuplai sehingga terjadi peningkatan tekanan uap. Di dalam evaporator terdapat 3 bagian,yaitu:

1. Alat pemindah panas Berfungsi untuk mensuplai panas, baik panas sensibel (untuk menurunkan suhu) maupun panas laten pada proses evaporasi.

Sebagai medium pemanas umumnya digunakan uap jenuh.

2. Alat pemisah Berfungsi untuk memisahkan uap dari cairan yang dikentalkan.

3. Alat pendingin Berfungsi untuk mengkondensasikan uap dan memisahkannya.

Alat pendingin ini bisa ditiadakan bila sistem bekerja pada tekanan atmosfer. Selama proses evaporasi dapat terjadi perubahan-perubahan pada bahan, baik yang menguntungkan maupun yang merugikan. Perubahan-perubahan yang terjadi antara lain perubahan viskositas, kehilangan aroma, kerusakan komponen gizi, terjadinya pencokelatan dan lain-lain. Pemekatan dapat dilakukan melalui penguapan, proses melalui membrane, dan pemekatan beku. Peralatan yang digunakan untuk memindahkan panas ke bahan bermacammacam bentuk dan jenisnya. Penggunaan bermacam-macam peralatan ini akan berpengaruh pada kemudahan penguapan dan retensi zat gizi Besarnya suhu dan tekanan evaporator sangat berpengaruh terhadap proses penguapan cairan. Semakin tinggi maka semakin cepat proses evaporasi, tetapi dapat menyebabkan kerusakan-kerusakan yang dapat menurunkan kualitas bahan (Gaman, 1994).

2.5 Evaporator

Evaporator adalah alat untuk mengevaporasi larutan sehingga prinsip kerjanya merupakan prinsip kerja atau cara kerja dari evaporasi itu sendiri. Prinsip kerjanya dengan penambahan kalor atau panas untuk memekatkan suatu larutan yang terdiri dari zat terlarut yang memiliki titik didih tinggi dan zat pelarut yang memiliki titik didih lebih rendah sehingga dihasilkan larutan yang lebih pekat serta memiliki konsentrasi yang tinggi.

26

1. Pemekatan larutan didasarkan pada perbedaan titik didih yang sangat besar antara zatzatnya. Titik didih cairan murni dipengaruhi oleh tekanan.

2. Dijalankan pada suhu yang lebih rendah dari titik didih normal.

3. Titik didih cairan yang mengandung zat tidak mudah menguap (misalnya:

gula)akan tergantung tekanan dan kadar zattersebut.

4. Beda titik didih larutan dan titik didih cairan murni disebut Kenaikan titik didih (boiling).

2.6 Jenis – Jenis Evaporator

2.6.1 Jenis Evaporator berdasarkan dari Metode operasinya , yaitu : a. Singel Effect Evaporator

single Effect Evaporator adalah umpan dipanaskan diupakan dengan jalan memasuk kukus jenuh dari luar dan kemudain uap yang terjadi dikondensasikan dimana panasnya diambil oleh air pendingin dari luar.

Disini terlihat bahwa panas latennya dibuang begitu saja melalui air pendingin. Evaporator tunggal digunakan bila kapasitasnya kecil dan tersedia kukus yang murah/ banyak.

Gambar 2.15 single-effect evaporator

Pada evaporator tunggal uap yang digunakan kurang efisien, hal ini juga dikarenakan steam yang dibutuhkan yang terkodensasi tidak termanfaatkan dengan baik. single effect adalah bahwa produk hanya melalui satu buah ruang penguapan dan panas diberikan oleh satu luas permukaan pindah panas.

27 b. Double Effect Evaporator

Double effect evaporation adalah Uap dari satu evaporator dimasukkan ke dalam rongga uap (steam chest) evaporator kedua, dan uap dari evaporator kedua dimasukkan ke dalam condenser. Berdasarkan penelitian Sorour (2015) didapatkan sistem double effect (efek ganda) memiliki nilai optimum dalam segi biaya dan penggunaan energi.

Gambar 2.16 Double-effect evaporator c. Multiple Effect Evaporator

Untuk menghemat pemakaian kukus serta meningkatkan efisiensi panas, digunakan orang evaporator tahap banyak, dimana kukus dari larutan digunakan sebagai sumber panas untuk penguapan larutan dialat lain (daur ulang kukus). Cara ini dikenal dengan nama evaporasi tahap banyak (multiple effect evaporator). gula. Pada prinsipnya dalam multiple effect evaporator, uap yang dihasilkan dalam evaporator yang pertama dipakai sebagai pemanas dalam evaporator pada tahap kedua (double effect evaporator), dan seterusnya. Disini panas laten yang dibawa uap dimanfaatkan secara berulang ulang.

28

Gambar 2.17 Multiple Effect Evaporator

Dalam alat ini panas laten yang terdapat dalam kukus dari penguapan larutan umpan digunakan untuk menguapkan larutan umpan yang lain di alat lain;

Mengingat diperlukannya flux temperatur dalam pemindahan panas, maka proses penguapan dengan menggunakan kukus ini harus dilakukan pada temperatur yang lebih rendah. Hal ini dapat dicapai dengan menurunkan tekanan operasi penguapannya. Melalui cara ini penguapan bertahap banyak tersebut dapat dilakukan sampai tahap ke 3 atau 4 yang dikenal dengan nama triple/quadruple effect evaporator.

2.7 Metode Pengumpanan Evaporator Efek Berganda

Evaporator efek berganda terdiri dari satu set evaporator arah tunggal, di mana setiap efek sesuai dengan evaporator. Selama operasi, uap yang dihasilkan pada efek pertama digunakan sebagai pemanasan uap pada efek kedua, dan seterusnya. Konfigurasi ini dapat meningkatkan ekonomi proses. Ketika suhu menurun di setiap tahap penguapan berlanjut karena tekanan dan titik didih juga berkurang. Untuk pabrik PT.Pabrik Gula Sei Semayang Binjai, jenis evaporator yang digunakan Quadruple Effect Evaporator dengan pengumpanan maju (pengumpanan forward-feed). Metode pemberian umpan dalam berbagai konfigurasi efek yaitu sebagai berikut:

1. Evaporator Umpan Maju

Influen memasuki efek pertama dan mengikuti arah aliran yang sama seperti uap, meninggalkan produk dalam efek akhir. Cairan mengalir dalam arah

29

tekanan yang berkurang sehingga tidak perlu memasok energi tambahan untuk mengalirkan cairan di antara efek. Hanya membutuhkan dua pompa, satu untuk memasukkan cairan ke dalam efek pertama dan yang lain untuk mengeluarkan produk dari efek terakhir

Gambar 2.18 Konfigurasi Umpan Maju Multi Effek Evaporator 2. Evaporator umpan mundur

Umpan cair terletak di efek yang terakhir dan outlet berada di yang pertama.

Dengan demikian, konsentrat cair dan uap panas bersirkulasi dalam arah yang berlawanan. Di sini cairan mengalir dalam tekanan yang meningkat yang membutuhkan penggunaan pompa setelah setiap efek

Gambar 2.19 Konfigurasi Evaporator Multi-Efek Umpan Mundur

30 3. Evaporator Umpan campuran

Ketika sistem memiliki umpan maju dan mundur parsial. Konfigurasi ini berguna untuk bekerja dengan larutan yang sangat kental. Jika umpan maju digunakan, koefisien keseluruhan (U) menurun pada efek yang terakhir, di mana suhu lebih rendah dan viskositas larutan pekat meningkat. Untuk mengatasi fenomena ini, umpan balik atau campuran digunakan.

Gambar 2.20 konfigurasi multi-efek umpan campuran 2.8 Steam

Steam adalah sejenis fluida yang diperoleh dari air yang telah mengalami pemanasan sampai temperatur didih di bawah tekanan tertentu. Steam tidak berwarna bahkan tidak terlihat dalam keadaan murni. Steam pertama sekali dipakai sebagai fluida kerja oleh James Watt.Steam tidak mengikuti hukum gas sempurna sampai dia benar-benar kering (kadar 100%). Bila steam kering dipanaskan lebih lanjut maka ia menjadi uap, jadi panas (Konsumsi steam merupakan variabel kunci dalam neraca energi pabrik gula, maka estimasi pengukuran variabel tersebut menjadi sangat penting. Dalam sistem yang diteliti, tidak ada aliran uap yang dapat diukur karena diameter pipa besar dan kurangnya panjang pipa lurus yang memungkinkan menggunakan flowmeters konvensional. Untuk itu, system pengukuran dengan variabel lain digunakan untuk menghitung aliran uap. Resolusi neraca masa dan energi dari quadruple effect menunjukkan estimasi perbedaan besaran aliran uap dari nilai rata- rata variabel yang diukur.

31

Gambar 2.21 Skema Evaporasi Nira Mentah Sumber : PTPN II PG Sei Semayang (2021) 2.9 Neraca massa dan Neraca Energi

1. Neraca Massa

Neraca massa adalah suatu perhitungan yang tepat dari semua bahan- bahan yang masuk, yang terakumulasi dan yang keluar dalam waktu tertentu.

Pernyataan tersebut sesuai dengan hukum kekekalan massa yakni: massa tak dapat dijelmakan atau dimusnahkan.Prinsip umum neraca massa adalah membuat sejumlah persamaan-persamaan yang saling tidak tergantung satu sama lain, dimana persamaan-persamaan tersebut jumlahnya sama denga n jumlah komposisi massa yang tidak diketahui (Wuryawanti, 2016). Neraca massa atau panas suatu sistem operasi proses dalam industri merupakan perhitungan kuantitatif dari semua bahan-bahan yang masuk, yang keluar , yang terakumulasi ( tersimpan ) dan terbuang dalam sistem itu. Perhitungan neraca digunakan untuk mencari variabel proses yang belum diketahui . berdasarkan data varibel proses yang ingin dicari (Ardian, 2012)

32

Gambar 2.22 Diagram Aliran pada Quadruple Effect Evaporator Keterangan gambar:

Feed (f) = laju larutan encer (kg/jam) V = Jumlah uap nira (kg/jam) L = jumlah larutan pekat S = jumlah steam (kg/jam) C = Kondensat

Umpan masuk dengan suhu tertentu, lalu dipekatkan untuk luas tertentu, kemudian dipisahkan dari uap air pada titik didihnya, yang diatur dengan tekanan evaporator. Persamaan keseimbangan masa dan energi yang sederhana ini dapat dimanfaatkan untukmenghitung operasi evaporator. Cara menghitung neraca massa pada gambar 2.8.1 dimana terdapat 4 sistem yaitu : I , II, III, dan IV

1. Neraca Massa Total

a. Pada evaporator efek I

Neraca massa total Total F = V1 + L1..……….………(1) b. Pada evaporator efek II

Neraca massa total L2 = L1 - V2 ………….………….………….………..(2) Total Massa Masuk = Total Massa Keluar

33 c. Pada evaporator efek III

Neraca massa total L3= L2 - V3 ……….……….…………(3) d. Pada evaporator efek IV

Neraca massa total L4 = L3 - V4 …..………..….…………(4) 2. Neraca Massa Komponen

a. Pada evaporator efek 1 c. Pada evaporator efek 3 F . XF1 = L1 XL1 + V1 y1 L3 . XL2 = L2 XL3 + V3 y3

b. Pada evaporator efek 2 d. Pada evaporator efek 4 L2 . XL1 = L2 XL2 + V2 y2 L4..XL3=L4.XL4+V4.y4

2. Neraca Energi

Neraca energi adalah persamaan matematis yang menyatakan hubungan antara energi masuk dan energi keluar suatu sistem yang berdasarkan pada satuan operasi. Neraca Energi dibuat berdasarkan pada hukum pertama termodinamika.Hukum Pertama ini menyatakan kekekalan energi , yaitu energi tidak dapat dimusnahkan atau dibuat hanya dapat diubah bentuknya.

Perumusan dari neraca energi suatu sistem mirip dengan perumusan neraca massa.Namun , terdapat beberapa hal yang perlu diperhatikan yaitu suatu sistem dapat berupa sistem tertutup namun tidak terisolasi (tidak dapat terjadi perpindahan massa namun dapat terjadi perpindahan panas ) dan hanya terdapat satu neraca energi untuk suatu sistem (tidak seperti neraca massa yang memungkinkan adanya beberapa neraca komponen). (Dian, 2018). Neraca massa dan neraca energi merupakan keterangan yang dapat menunjukkan banyaknya massa dan panas yang masuk, keluar dan terakumulasi pada setiap peralatan proses.

Neraca massa dan neraca energi ini berguna untuk menentukan spesifikasi

34

dan ukuran dari peralatan yang digunakan. Sedangkan neraca energi pada Quadruple effect evaporator dapat dituliskan sebagai berikut:

Neraca panas pada efek I

F. Cpf. (Tf-0) + S.λ1 = L1.Cp1.(T1-0)+V1.H1

Neraca panas pada efek II

L1. Cp1.( T1-0) + V1. λ2=L2. Cp2.( T2-0) +V2.H2

Neraca panas pada efek III

L2. Cp2.( T2-0) + V2. λ3=L3. Cp3.( T3-0) +V3.H3 Neraca panas pada efek IV

L3. Cp3.( T3-0) + V3. λ4=L4. Cp4.( T4-0) +V4.H4

Keterangan :

S = Laju steam/uap pemanas (kg/jam) Tf = Suhu steam/uap pemanas (oC) Hs = Entalpi steam/uap pemanas (kJ/Kg)

λ1 , λ2, λ3, λ4 = Kalor laten kondensasi dari efek I ke efek IV (kJ/Kg) Cpf = Kapasitas panas umpan (kJ/Kg.oC)

V1, V2, V3, V4 = Laju evaporasi dari efek I ke efek IV(Kg/jam) T1, T2, T3, T4 = Titik didih larutan dari efek I ke efek IV (OC) H1, H2, H3,H4 = Entalpi hasil uap dari efek I ke efek IV (Kj/Kg)

Cp1, Cp2, Cp3, Cp4 = Kapasitas panas Nira dari efek I ke efek IV (Kj/Kg oC)

35 2.10 Kajian Penelitian yang Relevan

Judul : Perhitungan Neraca Massa dan Neraca Energi Pada Quadruple Effect Evaporator di Stasiun Evaporasi di Pabrik Gula Kwala Madu

Tahun : 2013

Peneliti : Esdras Evaristus Gurusing

Temuan : Bahan baku pembuatan gula pada umumnya adalah tebu.

Selain itu gula dapat diperoleh dari jagung, bit, enau atau kelapa. Pabrik gula yang dikelola oleh PTP. Nusantara II kwala madu menggunakan tebu sebagai bahan baku gula. Evaporasi adalah proses pemekatan larutan dari zat terlarut yang tidak mudah menguap dengan pelarut yang mudah menguap. Adapun alat penguap yang digunakan adalah evaporator. Penguapan ini dapat ditunjukkan untuk mendapatkan : Larutan yang lebih pekat, Zat murni, baik pelarutnya atau zat terlarut, Bahan dan fasa uap untuk di proses Stasiun penguapan pada proses pengolahan gula di pabrik Gula Kwala Madu menggunakan empat unit yang disebut Quadruple Effect. Penguapan dilakukan pada temperatur ± 115 0C dan untuk menghindari kerusakan sukrosa maupun monosakaridanya dilakukan penurunan tekanan di dalam evaporator sehingga titik didih nira turun. Maka jumlah nira yang dihasilkan dari evaporator I, II, III, dan IV dengan temperatur dan tekanan yang bervariasi adalah 131364,75 kg/jam , 97729,5 kg/jam, 64094,25 kg/jam, dan 30458,75 kg/jam. Dan neraca energy dari evaporator I, II,III,dan IV dengan suhu dan tekanan yang bervariasi adalah 129025,68 Kg/jam, 4020,61 Kg/jam, 515,611 Kg/jam, dan 1028,83 Kg/jam

36 2.11 Kerangka Konseptual

Gambar 2.23 Kerangka Konseptual MULAI

Mempelajari proses pembuatan gula Kristal putih

Pengambilan judul

Mengamati proses Evaporasi pada alat Quadrupple Effect Evaporator

Mempelajari fungsi proses evaporasi pada pembuatan gula .

Mengamati steam yang masuk dan steam yang keluar pada

alat Quadrupple Effect Evaporator

Mengamati suhu masuk dan suhu keluar pada alat Quadrupple Effect Evaporator

Menguji kadar Nira masuk dan kadar Nira keluar pada alat Quadrupple Effect Evaporator

Kesimpulan

37

BAB 3

METODOLOGI PENELITIAN

3.1. Tempat dan Waktu Penelitian 3.1.1. Tempat penelitian

Praktek Kerja Lapangan telah dilakukan penulis di Pabrik Gula Sei Semayang, Jl. Binjai Km. 12 Kp Lalang, Kabupaten Deli Serdang, Sumatra Utara.

3.1.2. Waktu Penelitian

Penelitian dilaksanakan tanggal 20 Januari 2021 sampai 20 Februari 2021.

3.2. Pengumpulan Data 3.2.1. Materi

1. Peralatan yang digunakan di lapangan

Adapun alat yang digunakan di lapangan untuk menghasilkan data pada penelitian ini adalah sebagai berikut:

a. Quadruple Effect Evaporator

Dimana Quadruple Effect Evaporator adalah alat yang digunakan sebagai tempat terjadinya proses evaporasi

( penguapan ) nira jernih.

1. Evaporator I

Date Build : July 1981 Diameter : 9 M2

Design Temperatur : 110 ⁰C – 115 ⁰C Pressure : 1,15 atm – 1,2 atm

38 2. Evaporator II

Date Build : July 1981 Diameter : 9 M2

Design Temperatur : 90 ⁰C – 95 ⁰C Pressure : 0,41 atm - 0,46 atm

3. Evaporator III

Date Build : July 1981 Diameter : 7 M2

Design Temperatur : 70 ⁰C – 75 ⁰C Pressure : 0,28 atm – 0,30 atm

4. Evaporator IV

Date Bluid : July 1981 Diameter : 7 M2

Design Temperatur : 55 ⁰C – 60 ⁰C Pressure : 0,15 atm – 0,16 atm

b. Pompa

Biasa nya digunakan untuk mempompakan larutan nira – air dari evaporator I menuju evaporator berikutnya.

c. Vacuum Ejector

Digunakan untuk memperoleh kevacuuman di VE

2. . Bahan yang digunakan pada proses evaporasi Nira – Air

Adapun bahan yang digunakan untuk menghasilkan data pada penelitian ini adalah sebagai berikut:

1. Larutan nira jenih – air ( Umpan )

Bahan olahan (Umpan ) yang digunakan adalah larutan Nira jernih – air yang telah dimurnikan sebelumnya di stasiun pemurnian

39

yang mengandung sekitar 12- 65 % 2. Uap air ( steam )

Sebagai utility pabrik ( bahan pendukung ) yang digunakan sebagai media pemanas dalam proses Evaporasi yang bertekanan 1,15 atm

3.2.2. Metode

Pengumpulan data-data yang perlu dilakukan dengan metode:

1. Melakukan pengamatan langsung ke lapangan dan orientasi pabrik untuk memperoleh informasi dan data-data yang diperlukan sehubungan dengan permasalahan yang akan dibahas.

2. Mempelajari proses pengolahan Gula Kristal Putih khususnya proses Evaporasi Nira jernih pada stasiun penguapan (Evaoprasi) dan teori-teori yang menyangkut tentang permasalahan-permasalahan yang dikemukakan.

3. Konsultasi dengan berbagai pihak di lapangan pabrik untuk memperoleh keterangan mengenai data-data yang berhubungan dengan permasalahan yang dikemukakan dalam Judul karya akhir.

4. Melakukan pengamatan, pengukuran serta mencatat data-data yang berhubungan dengan :

a. Jumlah laju umpan

b.. Kadar nira yang masuk dan keluar dari alat Evaporator I

c. Tekanan steam yang masuk pada evaporator I yang digunakan sebagai media pemanas diperoleh pada control room

d. tekanan dan temperatir proses pada setiap evaporator yang diperoleh secara langsung di lapangan dengan melihat melalui instrumen Pressure Gauge dan Temperatur Gauge

5. Studi literatur

6. Pengolahan data sesuai dengan permasalahan yang meliputi : a. Penganalisaan data

b. Pengolahan data

40

7. Melakukan pembahasan mengenai perhitungan neraca massa dan neraca energi Quadruple Effect Evaporator dalam proses evaporasi Nira – air .

41

BAB IV

ANALISA DATA DAN PEMBAHASAN

4.1 Data Pengamatan

Berdasarkan hasil pengamatan praktek kerja lapangan ( PKL) diperoleh data-data sebagai berikut :

Tabel 4.11 Data Pengamatan Proses Evaporasi pada Quadrupple Effect Evaporator Sumber : Pabrik Gula Sei Semayang (2021)

Tabel 4.12 Data Pengamatan kondisi operasi pada Quadrupple Effect Evaporator

Sumber : Pabrik Gula Sei Semayang (2021)

No Tanggal Laju umpan

(kg/jam)

Kosentrasi Nira dalam

umpan (%)

Suhu Umpan

(oC)

Tekanan Steam

(atm)

Konsentrasi Nira

(%)

1 2 3 4 5 6 7

1 06-Feb-21 114.000 12 100 1,15 62

2 07-Feb-21 120.000 11,5 105 1,15 63

No Efek 1 Efek 2 Efek 3 Efek 4

Tekanan (atm)

Temperatur (⁰C)

Tekanan (atm)

Temperatur (⁰C)

Tekanan (atm)

Temperatur (⁰C)

Tekanan (atm)

Temperatur

(⁰C)

8 9 10 11 12 13 14 15 16

1 1,16 110 0,41 90 0,28 70 0,15 55

2 1,18 115 0,46 95 0,3 75 0,16 60

42

Gambar 4.1 Skema Diagram Alir Stasiun Penguapan Sumber : Pabrik Gula Sei Semayang (2021)

Keterangan gambar :

F = Feed ( Nira Encer )

S = Steam

L1, L2 , L3 , L4 = Laju Nira pada evaporasi 1, evaporasi 2, evaporasi 3 dan evaporasi 4

V1 , V2 , V3 , V4 = Vapour (uap) pada evaporasi 1, evaporasi 2, evaporasi 3 dan evaporasi 4

C1 , C2 , C3 , C4 = Kondensat pada evaporasi 1, evaporasi 2, evaporasi 3 dan evaporasi 4