UNIVERSITAS JAYABAYA

PRA RANCANGAN PABRIK ASAM NITRAT

DARI AMONIA DAN UDARA DENGAN PROSES OSTWALD KAPASITAS 55.000 TON/TAHUN

SKRIPSI

Oleh

DESMA PUJI NURMANINGTYAS 2020710450193

DIANE AMELIA HAYUNINGTYAS 2020710450194

PROGRAM STUDI TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI

JAKARTA JULI, 2022

PRA RANCANGAN PABRIK ASAM NITRAT

DARI AMONIA DAN UDARA DENGAN PROSES OSTWALD KAPASITAS 55.000 TON/TAHUN

SKRIPSI

UNIVERSITAS JAYABAYA

Diajukan sebagai syarat untuk memperoleh gelar Sarjana Teknik

Oleh

DESMA PUJI NURMANINGTYAS 2020710450193

DIANE AMELIA HAYUNINGTYAS 2020710450194

PROGRAM STUDI TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI

JAKARTA JULI, 2022

iii

HALAMAN PERNYATAAN ORISINALITAS

Skripsi ini adalah hasil karya saya sendiri,

dan semua sumber baik yang dikutip maupun yang dirujuk telah saya nyatakan dengan benar.

Nama : Desma Puji Nurmaningtyas No. Pokok : 2020710450193

Tanda Tangan :

Nama : Diane Amelia Hayuningtyas No. Pokok : 2020710450193

Tanda Tangan :

Tanggal : 08 Juli 2022

iv

HALAMAN PENGESAHAN Skripsi ini diajukan oleh :

Nama : Desma Puji Nurmaningtyas No. Pokok : 2020710450193

Nama : Diane Amelia Hayuningtyas No. Pokok : 20207104501934

Program Studi : Teknik Kimia

Judul Skripsi : Prarancangan Pabrik Asam Nitrat dari Amonia dan Udara dengan Proses Ostwald kapasitas 55.000 ton/tahun

Telah diperiksa oleh dosen pembimbing sebagai bagian persyaratan yang diperlukan untuk mendaftar Sidang pada Program Studi Teknik Kimia, Fakultas Teknik Industri, Universitas Jayabaya.

Disetujui di : Jakarta Tanggal : 14 Juli 2022

Pembimbing

Ir. Lubena, M.T

v PRAKATA

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa, karena atas berkat dan rahmat-Nya, kami dapat menyelesaikan skripsi ini. Penulisan skripsi ini dilakukan dalam rangka memenuhi salah satu syarat untuk mencapai gelar Sarjana Teknik pada Program Studi Teknik Kimia pada Fakultas Teknologi Industri Universitas Jayabaya. Kami menyadari bahwa, tanpa bantuan dan bimbingan dari banyak pihak, dari masa awal perkuliahan sampai pada penyelesaian penyusunan skripsi ini, sangat sulit bagi kami untuk menyelesaikan studi ini. Oleh karena itu, kami mengucapkan terima kasih kepada:

(1) Orang tua dan keluarga kami yang telah memberikan bantuan dukungan material dan moral;

(2) Ibu Ir. Lubena, M.T, selaku dosen pembimbing yang telah menyediakan waktu, tenaga, dan pikiran untuk mengarahkan kami dalam penyusunan skripsi ini;

(3) Para sahabat yang telah banyak meluangkan waktu dan membantu kami dalam proses perkuliahan serta penyusunan skripsi ini.

Akhir kata, penulis berharap Tuhan Yang Maha Esa berkenan membalas segala kebaikan semua pihak yang telah membantu. Semoga skripsi ini membawa manfaat bagi pengembangan ilmu Teknik Kimia.

Jakarta, 08 Juli 2022

Penulis 1 Penulis 2

Desma Puji Nurmaningtyas Diane Amelia Hayuningtyas

vi ABSTRAK

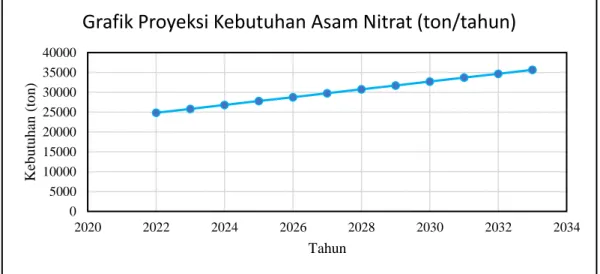

Asam nitrat adalah larutan asam kuat yang memiliki rumus molekul HNO3. Perkembangan kebutuhan asam nitrat dalam negeri terus meningkat dari tahun ke tahun, seiring dengan berkembangnya fungsi asam nitrat dalam berbagai bidang seperti industri bahan peledak, produksi pupuk, pemurnian berbagai logam mulia, metalurgi, solvent, oksidator, dan laboratorium. Pada tahun 2033 diproyeksikan kebutuhan asam nitrat sebesar 35.657,034 ton/tahun. Dari data proyeksi tersebut, kita bisa melihat peluang untuk melakukan investasi dalam memproduksi asam nitrat di Indonesia. Bahan baku berasal dari PT Pupuk Sriwijaya (PUSRI) yang memproduksi Amonia dengan kapasitas sekitar 446.000 ton/tahun, dan udara yang diperoleh dari lingkungan. Proses yang digunakan adalah proses Ostwald yaitu oksidasi amonia. Proses Ostwald adalah proses yang baik untuk memproduksi asam nitrat karena kondisi operasi membutuhkan temperatur yang lebih rendah, konversi dan kemurnian lebih tinggi dibandingakan dengan proses Retort dan Winconsin. Pabrik direncanakan akan berdiri pada tahun 2023 di Palembang, Sumatera Selatan dengan kapasitas 55.000 ton/tahun serta mulai beroperasi pada tahun 2025. Pemilihan lokasi tersebut didasarkan pertimbangan penyediaan bahan baku, transportasi, tenaga kerja, dan ketersedian sarana-sarana pendukung lain.

Bentuk perusahaan adalah Perseroan Terbatas (PT), dengan struktur organisasi line and staff. Jumlah karyawan 137 orang yang terdiri dari 122 orang karyawan shift dan 15 orang karyawan non-shift. Dari analisis ekonomi, diperoleh hasil perhitungan Return on Investment (ROI) sesudah pajak sebesar 53,32%, Pay Out Time (POT) sesudah pajak selama 1,70 tahun, Break Event Point (BEP) sebesar 21,96%

dan nilai Internal Rate Of Return (IRR) sebesar 52%. Dari hasil analisis ekonomi, dapat disimpulkan bahwa pabrik ini layak untuk didirikan.

Kata Kunci : Asam Nitrat, Ostwald, Amonia, Udara.

vii DAFTAR ISI

Halaman Judul ... i

HALAMAN PERNYATAAN ORISINALITAS ... iii

HALAMAN PENGESAHAN ... iv

PRAKATA ... v

ABSTRAK ... vi

DAFTAR ISI ... vii

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xii

DAFTAR SIMBOL ... xiii

DAFTAR LAMPIRAN ... xiv

BAB I PENDAHULUAN ... 15

1.1 Latar Belakang ... 15

1.2 Tujuan Pendirian Pabrik ... 16

1.3 Penentuan Kapasitas Pabrik ... 16

1.3.1 Analisa Pasar... 16

1.3.2 Perencanaan Kapasitas Produksi ... 17

1.3.2.1 Proyeksi Kebutuhan ... 17

1.3.2.2 Kapasitas Produksi Asam Nitrat ... 20

1.4 Pemilihan Lokasi Pabrik ... 21

BAB II TINJAUAN PUSTAKA ... 25

2.1 Bahan Baku Pembuatan Asam Nitrat ... 25

2.1.1 Amonia... 25

2.1.2 Udara ... 27

2.1.3 Air ... 27

2.2 Produk ... 29

2.2.1 Asam Nitrat ... 29

2.3 Spesifikasi Bahan Baku dan Produk... 33

2.3.1 Spesifikasi Bahan Baku Amonia ... 33

2.3.2 Spesifikasi Bahan Baku Udara ... 34

2.3.3 Spesifikasi Bahan Baku Air ... 35

2.3.4 Spesifikasi Produk Asam Nitrat ... 35 Halaman

viii

2.4 Proses Pembuatan Asam Nitrat ... 36

2.4.1 Proses Retort ... 36

2.4.2 Proses Winconsin ... 37

2.4.3 Proses Ostwald ... 37

2.5 Pemilihan Proses ... 39

BAB III RANCANGAN PABRIK ... 40

3.1 Uraian Proses ... 40

3.1.1 Tahap Persiapan Bahan Baku ... 40

3.1.2 Tahap Pembentukan Asam Nitrat ... 41

3.1.3 Tahap Pemurnian dan Penyimpanan Asam Nitrat ... 42

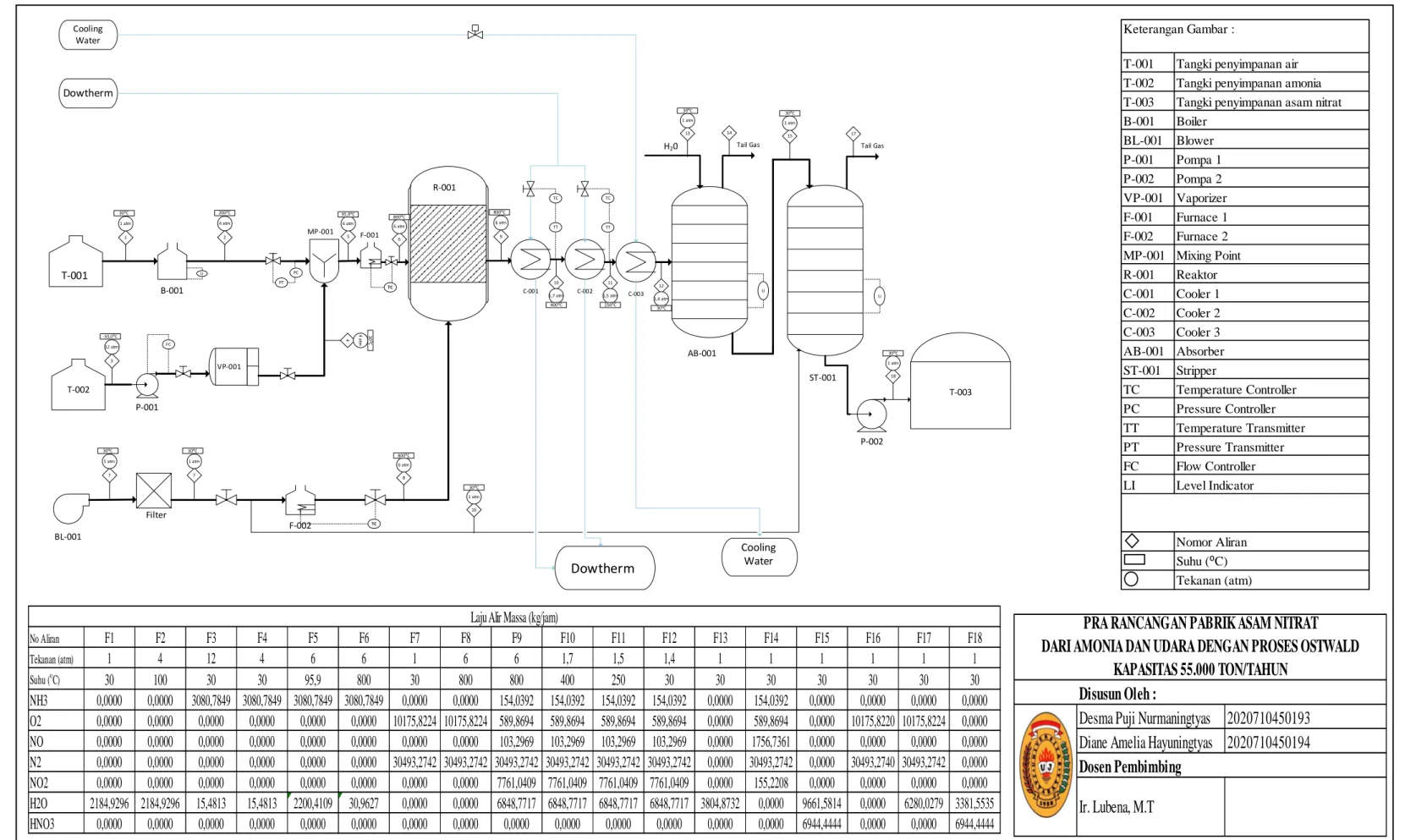

3.2 Blok Diagram dan Flowsheet ... 43

3.3 Tabel Hasil Perhitungan Neraca Massa masing-masing unit ... 45

3.4 Tabel Hasil Perhitungan Neraca Panas masing-masing unit ... 47

3.5 Tabel Hasil Perhitungan Spesifikasi Alat ... 50

3.6 Tabel Hasil Perhitungan Kebutuhan Utilitas ... 63

3.7 Proses Pengolahan Air ... 65

3.8 Tata Letak Pabrik dan Tata Letak Alat... 70

3.8.1 Tata Letak Pabrik ... 70

3.9 Proses Pengolahan Limbah ... 75

3.10 Organisasi Perusahaan dan Struktur Organisasi ... 77

3.10.1 Organisasi Perusahaan ... 77

3.10.2 Struktur Organisasi ... 78

3.10.3 Tugas dan Wewenang ... 79

3.10.4 Jadwal Jam Kerja ... 84

3.10.5 Status Karyawan dan Sistem Upah ... 85

3.10.6 Jaminan Sosial ... 86

BAB IV ANALISA EKONOMI ... 88

4.1 Tabel Hasil Perhitungan Harga (Alat, Utilitas, Bahan Baku, Produk, dan Gaji Karyawan) ... 89

4.1.1 Perhitungan Harga Alat Proses dan Utilitas ... 89

4.1.2 Perhitungan Harga Utilitas... 93

4.1.3 Perhitungan Harga Bahan Baku ... 93

4.1.4 Perhitungan Harga Produk ... 93

4.1.5 Perhitungan Gaji Karyawan ... 94

ix

4.2 Hasil Perhitungan Fixed Cost ... 95

4.2.1 Fixed Capital Investment (FCI) ... 95

4.2.2 Working Capital Investment (WCI) ... 96

4.2.3 Total Capital Investment (TCI)... 97

4.2.4 Pemodalan ... 97

4.2.5 Perhitungan Depresiasi ... 97

4.2.6 Perhitungan Angsuran dan Bunga Bank ... 98

4.2.7 Rekapitulasi Fixed Cost (FC) ... 99

4.3 Hasil Perhitungan Variable Cost ... 99

4.4 Hasil Perhitungan BEP ... 100

4.5 Grafik BEP ... 101

4.6 Hasil Perhitungan Rate of Return Investment (ROI) ... 101

4.7 Hasil Perhitungan Pay Out Time ... 102

4.8 Perhitungan NPV dan IRR ... 103

BAB V KESIMPULAN ... 104

DAFTAR PUSTAKA ... 105

x

DAFTAR TABEL

Tabel 1. 1 Data Impor Asam Nitrat di Indonesia Tahun 2017-2021 ... 17

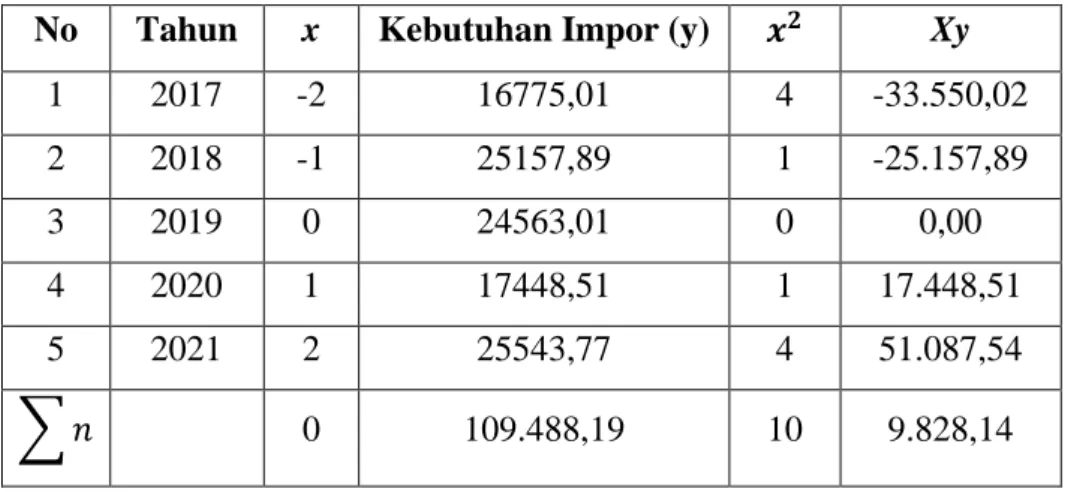

Tabel 1. 2 Perhitungan Persamaan Kebutuhan Asam Nitrat di Indonesia ... 18

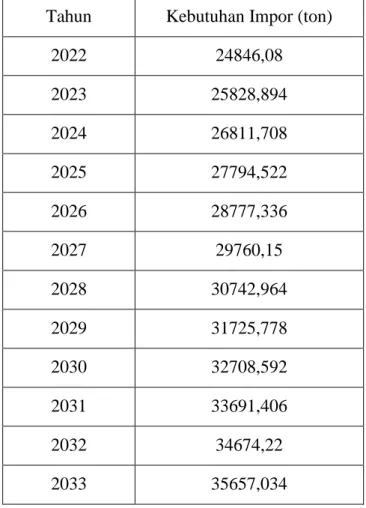

Tabel 1. 3 Proyeksi Kebutuhan Impor Asam Nitrat Tahun 2022-2033 ... 19

Tabel 1. 4 Daftar Nama Pabrik Asam Nitrat di Dunia ... 20

Tabel 1. 5 Perbandingan lokasi pendirian pabrik Asam Nitrat ... 24

Tabel 2. 1 Perbandingan Proses- Proses Pembuatan Asam Nitrat……….39

Tabel 3. 1 Neraca Massa di Mix Point (MP-001)………..45

Tabel 3. 2 Neraca Massa di Reaktor (R-001) ... 45

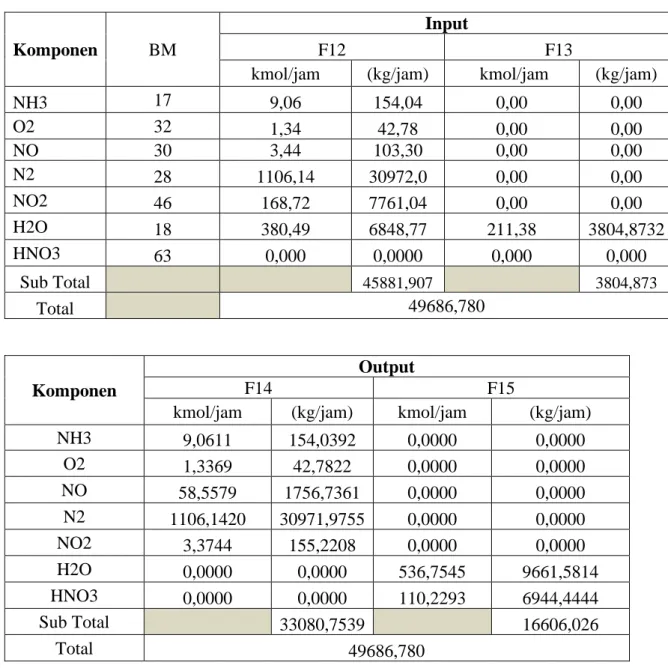

Tabel 3. 3 Neraca Massa di Absorber (AB-001)... 46

Tabel 3. 4 Neraca Massa di Stripper (ST-001) ... 46

Tabel 3. 5 Neraca Panas di Boiler (B-001) ... 47

Tabel 3. 6 Neraca Panas di Mixing Point (MP-001) ... 47

Tabel 3. 7 Neraca Panas di Furnace (F-001) ... 47

Tabel 3. 8 Neraca Panas di Furnace (F-002) ... 48

Tabel 3. 9 Neraca Panas di Reaktor (R-001)... 48

Tabel 3. 10 Neraca Panas di Cooler (C-001) ... 48

Tabel 3. 11 Neraca Panas di Cooler (C-002) ... 49

Tabel 3. 12 Neraca Panas di Cooler (C-003) ... 49

Tabel 3. 13 Neraca Panas di Absorber (AB-001) ... 49

Tabel 3. 14 Neraca Panas di Stripper (ST-001) ... 50

Tabel 3. 15 Spesifikasi Tangki Air (T-001) ... 50

Tabel 3. 16 Spesifikasi Tangki Amonia ... 51

Tabel 3. 17 Spesifikasi Pompa (P-001) ... 52

Tabel 3. 18 Spesifikasi Furnace (F-001) ... 53

Tabel 3. 19 Spesifikasi Blower (BL-001) ... 54

Tabel 3. 20 Spesifikasi Furnace (F-002) ... 54

Tabel 3. 21 Spesifikasi Reaktor (R-001) ... 55

Tabel 3. 22 Spesifikasi Cooler (C-001)... 56

Tabel 3. 23 Spesifikasi Cooler (C-002)... 57

Tabel 3. 24 Spesifikasi Cooler (C-003)... 58 Halaman

xi

Tabel 3. 25 Spesifikasi Absorber (AB-001) ... 59

Tabel 3. 26 Spesifikasi Stripper (ST-001)... 60

Tabel 3. 27 Spesifikasi Pompa (P-002) ... 61

Tabel 3. 28 Spesfikasi Tangki Asam Nitrat (T-003) ... 62

Tabel 3. 29 Rekapitulasi Utilitas ... 63

Tabel 4. 1 Chemical Engineering Plant Cost Index………...90

Tabel 4. 2 Harga Alat Proses... 91

Tabel 4. 3 Harga Alat Utilitas ... 92

Tabel 4. 4 Total Kebutuhan Utilitas ... 93

Tabel 4. 5 Total Biaya Bahan Baku ... 93

Tabel 4. 6 Harga Produk ... 93

Tabel 4. 7 Perhitungan Gaji Karyawan ... 94

Tabel 4. 8 Fixed Capital Investment (FCI) ... 95

Tabel 4. 9 Working Capital Investment (WCI) ... 96

Tabel 4. 10 Depresiasi Sampai Tahun ke-10 ... 98

Tabel 4. 11 Perhitungan Fixed Cost ... 99

Tabel 4. 12 Rekapitulasi Total Production Cost (TPC) ... 99

Tabel 4. 13 Perhitungan Variable Cost ... 100

Tabel 4. 14 Perhitungan Break Even Point (BEP) ... 100

Tabel 4. 15 Perhitungan Rate of Return Investment (ROI) ... 102

Tabel 4. 16 Perhitungan Internal Rate Of Return ... 103

xii

DAFTAR GAMBAR

Gambar 1. 1 Grafik Proyeksi kebutuhan Impor Asam Nitrat Tahun 2024-2033 .. 20

Gambar 1. 2 Peta Lokasi Rencana Pendirian Pabrik Asam Nitrat ... 21

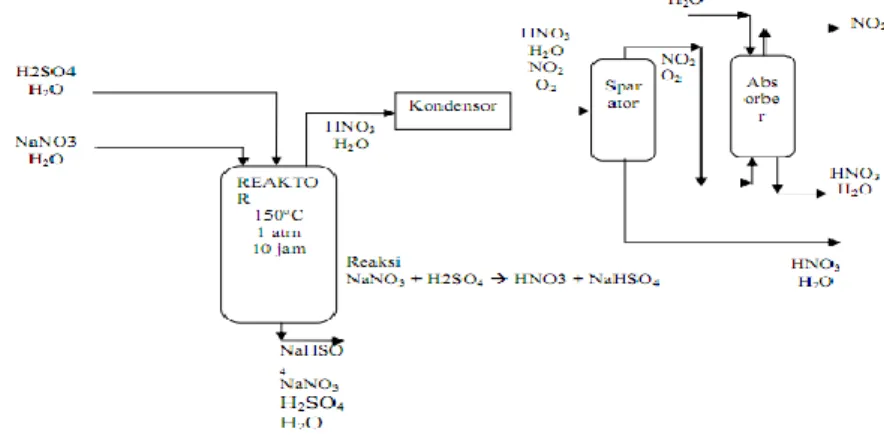

Gambar 2. 1 Flow Diagram proses Retort ... 36

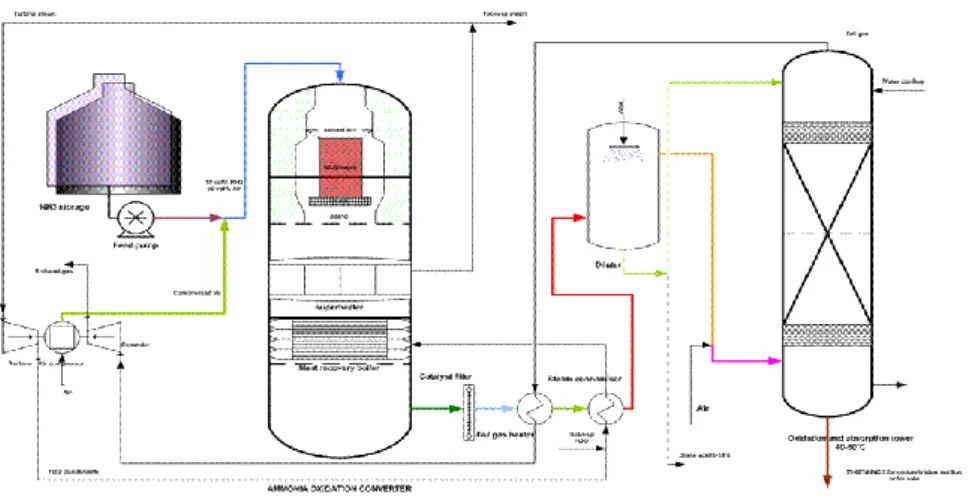

Gambar 2. 2 Flow diagram Proses Winconsin ... 37

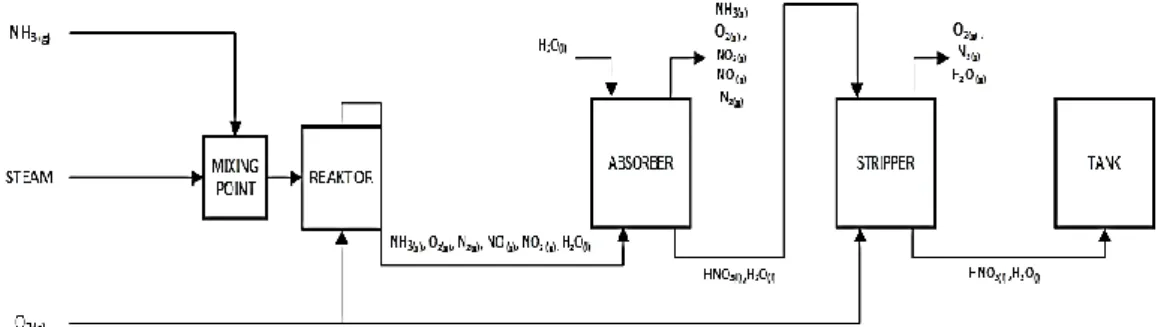

Gambar 2. 3 Flow diagram Proses Ostwald ... 38

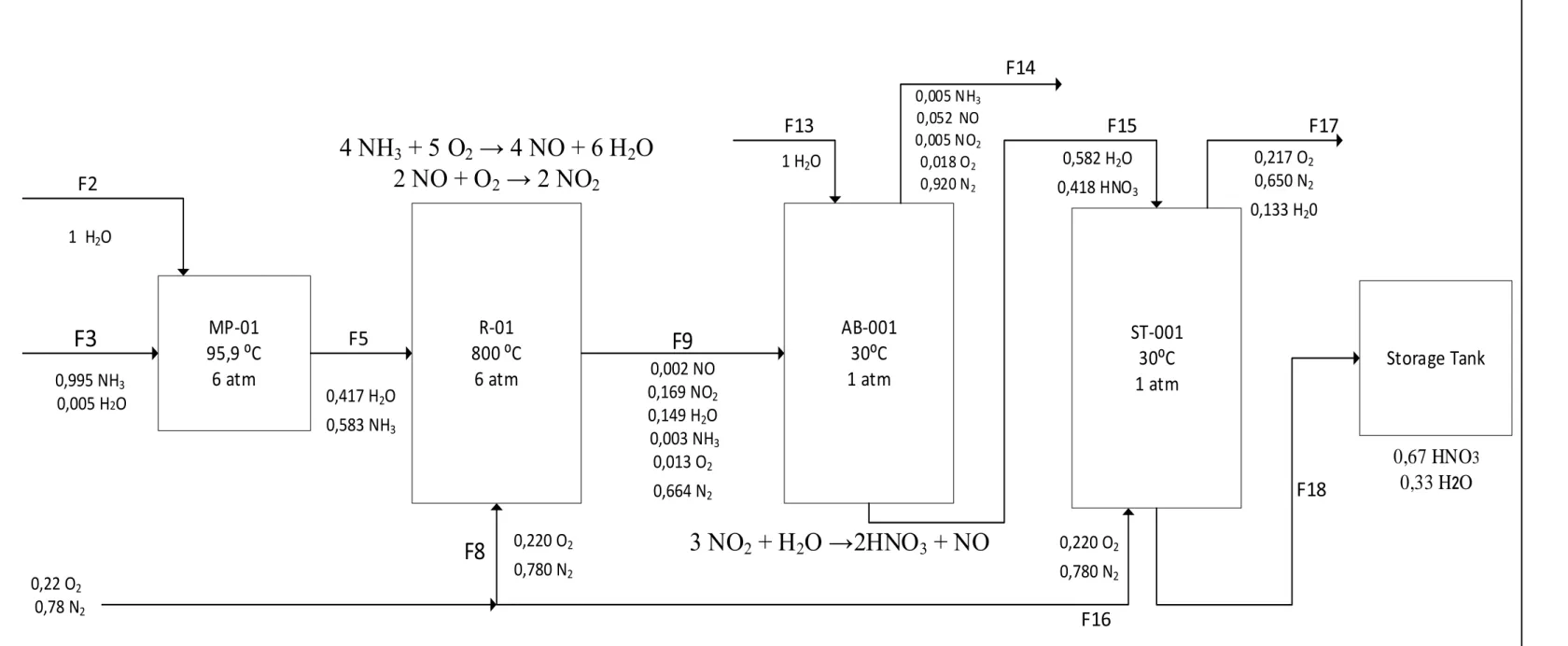

Gambar 3. 1 Blok Diagram Proses Pembuatan Asam Nitrat Dari Amonia Dan Udara Dengan Proses Ostwald Kapasitas 55.000 Ton/Tahun ... 43

Gambar 3. 2 Flowsheet Proses Pembuatan Asam Nitrat Dari Amonia Dan Udara Dengan Proses Ostwald Kapasitas 55.000 Ton/Tahun ... 44

Gambar 3. 3 Skema Pengolahan Air Bersih... 66

Gambar 3. 4 Tata Letak Pabrik Asam Nitrat... 72

Gambar 3. 5 Tata Letak Alat Proses ... 74

Gambar 3. 6 Skema Pengolahan Limbah Cair ... 76

Gambar 3. 7 Struktur Organisasi Perusahaan ... 79

Gambar 4. 1 Grafik Break Even Point ... 101 Halaman

xiii

DAFTAR SIMBOL

Simbol Keterangan Satuan

BM Bobot molekul kmol/kg

Cp Kapasitas panas kJ/mol.K

λ Specific Heat kJ/kg

∆H Panas reaksi kJ

M Massa Kg

T Temperature K

xiv

DAFTAR LAMPIRAN

Halaman

Lampiran A. Perhitungan Neraca Massa………109

Lampiran B. Perhitungan Neraca Panas……….118

Lampiran C. Perhitungan Spesifikasi alat ……….……….137

Lampiran D. Perhitungan Utilitas ………..185

Lampiran E. Perhitungan Ekonomi……….…209

Lampiran F. Biodata Penulis ………..231

BAB I PENDAHULUAN

1.1 Latar Belakang

Di Indonesia saat ini, sektor industri kimia mengalami pertumbuhan yang signifikan dengan ditandai banyak berdirinya perusahaan atau pabrik-pabrik berbasis industri kimia. Akan tetapi, ketergantungan impor produk atau bahan baku dari luar negeri masih cukup besar dibandingkan dengan ekpor produksi dalam negeri. Oleh sebab itu indutri kimia perlu dikembangkan agar tidak selalu bergantung berlebihan dengan negara lain.

Asam nitrat merupakan salah satu asam yang terdapat di alam dalam bentuk garam-garam nitrat. Sejak dahulu asam nitrat dipakai untuk memisahkan emas dari perak, serta untuk melarutkan logam-logam dasar. Asam nitrat juga merupakan agen pengoksidasi, sehingga asam nitrat banyak digunakan sebagai bahan baku dalam industri kimia, seperti industri obat-obatan, fiber sintesis, insektisida, dan fungsida, serta paling banyak digunakan dalam pembuatan ammonium nitrat pada industri pupuk. Nitrat organik (nitrogliserin, glikol nitrat, selulosa nitrat) dan senyawa senyawa nitro (TNT, RDX, asam pikrat) semuanya membutuhkan asam nitrat untuk sintesisnya [1].

Berdasarkan data impor yang diperoleh, kebutuhan data impor asam nitrat dari tahun ke tahunnya semakin meningkat. Sampai saat ini, untuk memenuhi kebutuhan dalam negeri masih mengandalkan impor dari luar negeri. Kebutuhan impor asam nitrat pada tahun 2021 berkisar 25.543,77 ton/tahun dan akan bertambah tiap tahunnya. Untuk itu, industri asam nitrat mempunyai prospek yang cukup baik untuk dikembangkan di Indonesia. Salah satu industri asam nitrat yang ada di Indonesia yaitu PT. Multi Nitrotama Kimia dengan kapasitas produksi 55.000 ton/tahun. Berdasarkan ketersediaan sumber daya alam, bahan baku yang mudah diperoleh, dan sumber daya manusia yang terampil serta terlatih maka direncanakan akan didirikan pabrik asam nitrat dengan kapasitas 55.000 ton/tahun untuk memenuhi kebutuhan asam nitrat di Indonesia dan mengurangi kegiatan impor dari luar negeri.

1.2 Tujuan Pendirian Pabrik

Kebutuhan asam nitrat di Indonesia semakin lama semakin meningkat, akan tetapi sampai saat ini masih sedikit perusahaan dalam negeri yang memproduksinya. Untuk memenuhi kebutuhan dalam negeri, Indonesia masih mendatangkan asam nitrat dari negara lain. Adapun tujuan didirikan pabrik asam nitrat ini adalah sebagai berikut :

1. Memenuhi kebutuhan asam nitrat di Indonesia dan memenuhi kebutuhan ekspor ke negara lain.

2. Menciptakan lapangan kerja baru sehingga mengurangi jumlah pengangguran dan meningkatkan taraf hidup masyarakat.

3. Meningkatkan kualitas sumber daya manusia Indonesia lewat alih teknologi.

4. Mengaplikasikan ilmu teknik kimia khususnya di bidang pra rancangan, analisa proses dan operasi teknik kimia sehingga memberikan gambaran kelayakan pra rancangan pabrik pembuatan asam nitrat.

1.3 Penentuan Kapasitas Pabrik

1.3.1 Analisa Pasar

Analisa pasar untuk asam nitrat sangat diperlukan untuk memenuhi kebutuhan pasar. Pemenuhan kebutuhan asam nitrat di Indonesia masih tergantung impor dari luar negeri.

Data impor asam nitrat dapat dilihat pada Tabel 1.1 dan Gambar 1.1.

Tabel 1. 1 Data Impor Asam Nitrat di Indonesia Tahun 2017-2021 Tahun Impor (ton)

2017 16775,01

2018 25157,89

2019 24563,01

2020 17448,51

2021 25543,77

Sumber : [2] “telah diolah kembali”

Berdasarkan Tabel 1.1 dapat dilihat besarnya impor asam nitrat dari data statistik impor per tahun. Kebutuhan impor asam nitrat cenderung meningkat sehingga pendirian pabrik asam nitrat mempunyai prospek yang baik di masa mendatang dengan harapan mengurangi ketergantungan terhadap negara lain.

1.3.2 Perencanaan Kapasitas Produksi 1.3.2.1 Proyeksi Kebutuhan

Kapasitas produksi yang akan digunakan pada pra rancangan pabrik ditentukan berdasarkan kebutuhan impor asam nitrat di Indonesia. Hal ini mengacu pada data dari BPS dari tahun 2017 hingga 2021 seperti pada Tabel 1.1.

Berdasarkan data tersebut, maka perencanaan kapasitas pabrik dihitung menggunakan metode Least Square, dengan rumus :

𝑦 = 𝑎 + 𝑏 ( 𝑥 −

x

) (1.1)Metode Least Square Time : a = (∑ 𝑦)(∑ 𝑥

2)−(∑ 𝑥)(∑ 𝑥𝑦) 𝑛(∑ 𝑥2)−(∑ 𝑥) 2

(1.2)

b = ∑(

x

−𝑥 ) ( y−y )∑(

x

−𝑥 )2(1.3)

Keterangan :

𝑥̅ = rata-rata x (periode)

y̅ = rata-rata y (kebutuhan impor) n = jumlah data yang di observasi

Hasil pengolahan data kebutuhan impor asam nitrat tahun 2017-2021 dan perhitungannya dapat dilihat pada Tabel 1.2 :

Tabel 1. 2 Perhitungan Persamaan Kebutuhan Asam Nitrat di Indonesia No Tahun x Kebutuhan Impor (y) 𝒙𝟐 Xy

1 2017 -2 16775,01 4 -33.550,02

2 2018 -1 25157,89 1 -25.157,89

3 2019 0 24563,01 0 0,00

4 2020 1 17448,51 1 17.448,51

5 2021 2 25543,77 4 51.087,54

∑ 𝑛 0 109.488,19 10 9.828,14

Dari persmaan 1.1 dan 1.2 didapatkan data:

∑x = 0 ∑x2 = 10

∑y = 109.488,19

Sehingga harga a dan b sebagai berikut:

∑xy = 9.828,14

a = (∑yi/n)

= 109.488,19/ 5

= 21.897,638

B = (∑x.y)/∑x2) = 9.828,14/ 10

= 982,814

Keterangan : a = intersept b = slope

x = indeks untuk tahun y = konsumsi ton/tahun

Maka didapatkan persamaan : y = a + bx

Dari perhitungan menggunakan Metode Least Square didapatkan persamaan :

y = 21.897,638 + 982,814 (x) (1.4)

Contoh perhitungan menentukan proyeksi tahun ke-8 (Tahun 2024) x = 5 y = 21.897,638 + 982,814 (5)

y = 26811,708 ton

Dengan menggunakan rumus perhitungan yang sama, maka diperoleh proyeksi konsumsi asam nitrat di Indonesia tahun 2022-2033 seperti yang tercantum pada Tabel 1.3 berikut :

Tabel 1. 3 Proyeksi Kebutuhan Impor Asam Nitrat Tahun 2022-2033 Tahun Kebutuhan Impor (ton)

2022 24846,08

2023 25828,894

2024 26811,708

2025 27794,522

2026 28777,336

2027 29760,15

2028 30742,964

2029 31725,778

2030 32708,592

2031 33691,406

2032 34674,22

2033 35657,034

Dari data proyeksi Tabel 1.3 dapat diinterpretasikan ke dalam bentuk grafik seperti terlihat di bawah ini :

Gambar 1. 1 Grafik Proyeksi kebutuhan Impor Asam Nitrat Tahun 2024-2033

1.3.2.2 Kapasitas Produksi Asam Nitrat

Kapasitas pabrik yang didirikan harus diatas kapasitas minimum pabrik atau minimal sama dengan pabrik yang sudah ada. Sebagai referensi dalam penentuan kapasitas pabrik Asam Nitrat, data kapasitas produksi dan lokasi beberapa produsen Asam Nitrat di dunia dapat dilihat pada Tabel 1.4 berikut ini :

Tabel 1. 4 Daftar Nama Pabrik Asam Nitrat di Dunia

No Nama Pabrik Kapasitas produksi

(ton/tahun) 1 Angus Chemical, Sterlington, LA 65.000

2 Dupont ,Beaumont, Tex 95.000

3 Dyno Nobbel, Denora, Ark 115.000

4 First Chemical, Pascagoula 75.000

5 Hercules Incorporate, Parlin 80.000

6 PT. Multi Nirotama Kimia, Cikampek 55.000

0 5000 10000 15000 20000 25000 30000 35000 40000

2020 2022 2024 2026 2028 2030 2032 2034

Kebutuhan (ton)

Tahun

Grafik Proyeksi Kebutuhan Asam Nitrat (ton/tahun)

Berdasarkan data pada Tabel 1.3 dan 1.4 dapat disimpulkan bahwa pra rancangan pabrik asam nitrat ini mulai dibangun pada tahun 2023, sehingga pabrik mulai beroperasi di tahun 2025 dengan kapasitas terpasang sebesar 55.000 ton/tahun. Hal tersebut didasarkan pada pertimbangan berikut ini :

1. Proyeksi kebutuhan asam nitrat pada tahun 2025 sebesar 27.794,522 ton 2. Kapasitas pabrik masih dalam kisaran kapasitas pabrik asam nitrat yang

sudah berdiri.

3. Memenuhi kebutuhan dalam negeri sehingga industri yang menggunakan asam nitrat tidak perlu impor dari luar negeri yang berarti menghemat devisa negara dan kelebihan produksi asam nitrat dapat digunakan untuk ekspor.

1.4 Pemilihan Lokasi Pabrik

Pabrik Asam Nitrat ini berlokasi di Palembang, Sumatera Selatan.

Penentuan lokasi suatu pabrik sangat mempengaruhi kedudukan pabrik dalam persaingan maupun penentuan kelangsungan berdirinya. Pemilihan lokasi yang tepat, ekonomis dan menguntungkan dipengaruhi oleh banyak faktor. Kriteria yang harus dipertimbangkan agar pabrik yang dirancang bisa mendatangkan keuntungan yang besar antara lain, penyediaan bahan baku, pemasaran produk, fasilitas transportasi dan tenaga kerja.

Gambar 1. 2 Peta Lokasi Rencana Pendirian Pabrik Asam Nitrat Sumber : [4]“telah diolah kembali”

Hal-hal yang menjadi faktor pertimbangan dalam pemilihan lokasi pabrik pembuatan asam nitrat, yaitu :

a. Ketersediaan bahan baku

Terdapat dua daerah yang menjadi pertimbangan pra rancangan pabrik asam nitrat ini akan didirikan, yaitu di Gresik dan Sumatera Selatan. pertimbangan bahan baku yang tersedia di dua tempat itu adalah adanya pabrik penyedia amonia, oksigen dan air yang sebagai bahan baku dan bahan tambahan. Di daerah Gresik dekat dengan dengan pabrik PT Petrokimia Gresik yang memproduksi amonia sebesar 70.500 ton/tahun, sedangkan didaerah Sumatera Selatan ada PT Pupuk Sriwijaya yang memproduksi amonia sebesar 446.000 ton/tahun.

b. Transportasi

Sumatera Selatan adalah daerah yang strategis, memiliki akses transportasi yang memadai. Letak daerahnya juga dekat dengan perairan yang dapat difasilitasi dengan pelabuhan yang memadai. Sehingga proses transportasi untuk pengiriman produk maupun untuk penerimaan bahan baku dapat terhubung dengan mudah.

c. Lokasi Pemasaran

Asam nitrat ini merupakan bahan baku untuk produk ammonium nitrat, ammonium sulfat, bahan peledak, industri nitrofosfat, serat sintetis, plastik, pewarna, bahan bakar roket, dan glikol nitrat. Di Sumatera Selatan terdapat industri pupuk terbesar di Indonesia yang menggunakan asam nitrat sebagai bahan baku membuat pupuk.

d. Utilitas

Utilitas yang diperlukan adalah listrik, air, udara tekan dan bahan bakar.

Untuk penyediaan air ini dapat diperoleh dari Sungai Musi. Sedangkan bahan bakar sebagai sumber energi dapat diperoleh dengan membeli dari Pertamina dan untuk listrik didapat dari PLN dan penyediaan generator sebagai cadangan.

e. Tenaga Kerja

Berdasarkan data tahun 2021 jumlah penduduk di Sumatera Selatan adalah sebesar 8,5 juta jiwa dengan rentang usia produktif dari 15 tahun hingga 64 tahun sebesar 70,06 % dari total populasi. Hal ini dapat menunjang ketersediaan tenaga kerja. Untuk tenaga kerja ahli yang biasanya sulit diperoleh dari daerah setempat dapat diatasi dengan merekrut tenaga kerja dari luar daerah. Sedangkan tenaga kerja kasar, operator serta tenaga kerja menengah dapat dipenuhi dari penduduk setempat.

f. Geografis Negara Bagian

Palembang mempunyai daerah yang relatif luas sehingga memungkinkan adanya perluasan pabrik dimasa yang akan datang. Kondisi iklim di Palembang seperti iklim di Indonesia pada umumnya dan tidak membawa pengaruh yang besar terhadap jalannya proses produksi.

g. Kebijakan Pemerintah

Palembang merupakan kawasan industri yang ditetapkan pemerintah dan berada dalam teritorial Negara Indonesia sehingga secara geografis pendirian pabrik di kawasan tersebut tidak bertentangan dengan kebijakan Pemerintah.

Dari penjelasan diatas dapat disimpulkan pada tabel dibawah ini : Tabel 1. 5 Perbandingan lokasi pendirian pabrik Asam Nitrat

Ketersediaan Lokasi

Palembang Gresik, Jawa Timur Bahan baku

Amonia Udara

PT. Pupuk Sriwijaya (446.000 ton/tahun) - Lingkungan

PT. Petrokimia Gresik (70.000 ton/tahun) - Lingkungan Transportasi Jalur darat dan laut Jalur darat dan laut Pemasaran Produk PT. Pupuk Sriwijaya PT. Petrokimia Gresik

Utilitas

Sumber air dari Sungai Musi Listrik dari PLN

Bahan bakar dari pertamina

Sumber air dari PDAM Listrik dari PLN

Bahan bakar dari pertamina

Dari pertimbangan dan analisa 2 lokasi di atas maka ditetapkan lokasi pabrik Asam Nitrat di daerah Palembang, Sumatera Selatan. Adapun yang menjadi bahan pertimbangannya, adalah :

a. Ketersediaan bahan baku

Untuk menekan biaya penyediaan bahan baku, maka pabrik asam nitrat didirikan berdekatan dengan pabrik penyedia Amonia yaitu PT. Pupuk Sriwijaya, begitu juga dengan bahan tambahan yaitu Air bersumber dari sungai Musi.

b. Pemasaran produk

Sumatera Selatan adalah daerah industri kimia yang besar dan sedang berkembang pesat. Produk asam nitrat ini akan dengan mudah di pasarkan ke PT.

Pupuk Sriwijaya yang berlokasi di Palembang juga maupun produsen lainnya.

c. Faktor Penunjang Lain

Pabrik asam nitrat ini memerlukan air yang relatif cukup banyak, baik untuk kebutuhan proses maupun sebagai bahan tambahan. Untuk pemenuhan kebutuhan ini, pengadaan air diambil dari sungai Musi yang nanti digunakan sebagai bahan tambahan dan utilitas.

BAB II

TINJAUAN PUSTAKA

2.1 Bahan Baku Pembuatan Asam Nitrat

Salah satu faktor yang menentukan dalam pembuatan pra-rancangan suatu pabrik dengan mengetahui karakteristik dari zat yang ikut berperan didalamnya.

Karena dengan mengetahui sifat-sifat tersebut maka dapat ditentukan peralatan yang digunakan dan kondisi operasi yang memungkinkan agar perancangan dapat berjalan dengan baik.

2.1.1 Amonia

Amonia adalah senyawa yang terbentuk dari ikatan atom hidrogen dan nitrogen dengan rumus kimia NH3 dan merupakan senyawa berbentuk gas dengan bau tajam yang khas.

Amonia murni pertama kali disusun oleh ilmuwan Inggris Joseph Priestley fisik pada tahun 1774 dan komposisi yang tepat ditentukan oleh kimiawan Prancis Claude-Louis Berthollet pada tahun 1785. Metode komersial utama memproduksi amonia dengan proses Haber-Bosch, yang melibatkan reaksi langsung dari hidrogen unsur dan unsur nitrogen.

N2 + 3H2 → 2NH3 (2.1)

Reaksi ini memerlukan penggunaan katalis, tekanan tinggi (100-1.000 atm), dan suhu tinggi (400-550 °C [750-1020 °F]). Beberapa katalis yang berbeda dapat dimanfaatkan. Biasanya katalis besi yang mengandung oksida besi. Namun, kedua magnesium oksida pada aluminium oksida yang telah diaktifkan oleh oksida logam

alkali dan ruthenium pada karbon telah digunakan sebagai katalis. Di laboratorium, amonia terbaik disintesis oleh hidrolisis dari nitrida logam.

Mg3N2 + 6H2O → 2NH3 + 3Mg(OH)2 (2.2)

Gas amonia adalah gas yang tidak berwarna dengan bau menyengat.

Amonia di atmosfer akan bereaksi dengan nitrat dan sulfat sehingga terbentuk garam ammonium yang sangat korosif [13]. Amonia (NH3) dan garam-garamnya merupakan senyawa yang bersifat mudah larut dalam air. Ion ammonium merupakan transisi dari Amonia. Selain terdapat dalam bentuk gas, Amonia juga dapat berbentuk kompleks dengan beberapa ion logam. Amonia banyak digunakan dalam proses produksi urea serta industri bahan kimia [14].

Sifat Kimia :

Dalam Kirk dan Othmer [10] sifat kimia amonia adalah sebagai berikut : 1. Bereaksi dengan asam nitrat sebagai berikut :

NH3 + HNO3 → NH4NO3 (2.3)

2. Amonia juga mengalami ionisasi seperti berikut :

2NH3 ⇌ NH4 + + NH2- (2.4)

3. Pembakaran amonia menghasilkan gas nitrogen dan air

4NH3 + 3O2 + panas → 2N2 + 6H2O (2.5) Namun, dengan menggunakan katalis dan kondisi suhu yang sesuai, amonia bereaksi dengan oksigen untuk menghasilkan NO yang teroksidasi menjadi NO2 dan akan digunakan dalam sintesis industri asam nitrat.

4. Reaksi antara Amonia dan air bersifat reversible

NH3 + H2O ⇌ NH4+ + OH- (2.6)

5. Dapat langsung bersenyawa dengan asam memberntuk garam

NH3 + HCl → NH4Cl (2.7)

2NH3 + H2SO4 → (NH4)2SO4 (2.8)

6. Amonia stabil pada temperature sedang, tetapi terdekomposisi menjadi hidrogen dan nitrogen pada temperature yang tinggi, pada tekanan atmosfer dekomposisi terjadi pada suhu 450-500 oC

2.1.2 Udara

Udara adalah suatu campuran gas yang terdapat pada lapisan yang mengelilingi bumi. Udara tidak tampak, sehingga sering kita anggap tidak ada.

Disekitar bumi kita ada 5,8 miliar ton udara. Makin jauh dari bumi, kerapatan udara semakin kecil. Ilmuwan menduga bahwa 95% mahluk hidup di bumi didukung oleh lapisan udara setebal 3 km dari permukaan bumi [15]. Udara bersih adalah udara yang mengandung beberapa macam gas dengan komposisi yang normal. Contohnya gas Oksigen merupakan esensial bagi kehidupan makhluk hidup, termasuk manusia. Namun, akibat aktivitas manusia yang tidak ramah linkungan, udara sering kali menurun kualitasnya. Perubahan inidapat berupa sifat-sifat fisis maupun kimiawi. Perubahan kimiawi dapat berupa pengurangan maupun penambahan salah satu komponen kimia yang terkandung dalam udara. Berikut sifat kimia dari udara, antara lain :

Sifat Kimia :

1. Menempati ruang

2. Oksigen bereaksi demham semua unsur kecuali He, Ne, dan Ar 3. Udara panas mempunyai tekanan yang lebih rendah dari udara dingin 4. Jika direaksikan dengan bahan bakar (Fuel oil, natural gas, ataupun

batubara) akan dihasilkan panas CO2, H2O, serta residu dari udara.

2.1.3 Air

Air adalah suatu senyawa kimia berbentuk cairan yang tidak berwarna, tidak berbau dan tidak ada rasanya. Air mempunyai titik beku 0°C pada tekanan 1 atm, titik didih 100°C dan kerapatan 1,0 g/cm3pada suhu 4 °C [16]. Ukuran satu molekul air sangat kecil, umumnya bergaris tengah sekitar 3 A (0,3 nm atau 3x10-8 cm).

Wujud air dapat berupa cairan, gas (uap air) dan padatan (es).

Satu molekul air tersusun atas dua atom hidrogen yang terkait secara kovalen pada satu atom oksigen. Air bersifat tidak berwarna, tidak berasa dan tidak berbau pada kondisi standar, yaitu pada tekanan 100 KPa (1 bar) dan temperatur 273,15 K (0°C).

Di samping komposisinya yang sederhana, air juga memiliki sifat-sifat kimia yang tergolong unik. Keunikan ini terjadi sebagai akibat dari adanya ikatan hidrogen yang terjadi antar molekul-molekul air. Ikatan hidrogen dalam molekul air terjadi karena adanya sifat polar dalam air, sehingga tempat kedudukan atom hidrogen yang positif akan menarik tempat kedudukan oksigen yang negatif dari molekul air lainnya. Ikatan hidrogen terjadi dalam beberapa senyawa hidrogen, dimana atom hidrogen menjembatani dua atom yang cenderung menarik elektron lebih besar (keelektronegatifan). Ikatan hidrogen ini sifatnya lebih lemah dibandingkan dengan ikatan kovalen. Namun demikian, ikatan hidrogen antara dua molekul air yang berdekatan dan sifat terpolarisasi molekul air inilah yang berperan terhadap sifat-sifat kimia dan fisik air yang unik itu terjadi [17].

Air sering disebut sebagai pelarut universal karena air melarutkan banyak zat kimia. Air berada dalam kesetimbangan dinamis antara fase cair dan padat di bawah tekanan dan temperatur standar. Dalam bentuk ion, air dapat dideskripsikan sebagai sebuah ion hidrogen (H+) yang berasosiasi (berikatan) dengan sebuah ion hidroksida (OH―).

Sifat Kimia :

1. Air adalah zat kimia yang istimewa, terdiri dari dua atom hidrogen dan satu atom oksigen. Panjang ikatan O--H = 95.7 picometers. Sudut H--O---H = 104.5° Energi ikatan O-H = 450 kJ/mol Momen dipol = 1.83 debyes 2. Elektrolisis

Elektrolisis terjadi dengan reaksi sebagai berikut :

2H2O(l) → 2H2 (g) + O2 (g) (2.9)

Gas hidrogen dan oksigen yang dihasilkan membentuk gelembung pada elektroda dan dapat dikumpulkan. Prinsip ini kemudian dimanfaatkan untuk menghasilkan hidrogen dan hidrogen peroksida (H2O2) yang dapat digunakan sebagai bahan bakar kendaraan hidrogen.

3. Atom-atom hidrogen tertarik pada satu sisi atom oksigen, menghasilkan molekul air yang mempunyai muatan positif pada atom hidrogen dan muatan negatif pada atom oksigen. Karena muatan yang berlawanan tersebut di dalam molekul air saling tarik menarik dan membuatnya menjadi lengket. Sisi positif dari suatu molekul air tertarik pada sisi negatif dari molekul yang lain.

4. Molekul air berbentuk seperti huruf V disebabkan karena struktur geometrinya yang tetrahedral (109,50) dan keberadaan pasangan elektron bebas pada atom oksigen.

5. Bersifat polar karena adanya perbedaan muatan 6. Sebagai pelarut yang baik karena kepolarannya 7. Bersifat netral (pH=7) dalam keadaan murni

2.2 Produk

2.2.1 Asam Nitrat

Asam nitrat merupakan senyawa kimia dengan rumus molekul HNO3, yang termasuk senyawa asam kuat dalam bentuk garam [7]. Senyawa asam nitrat umumnya dikenal sebagai aqua fortis, asam azotis, hidrogen nitrat, atau nitric hidroksida adalah bahan kimia penting di berbagai industri karena sifatnya yang sangat asam dan merupakan zat pengoksidasi kuat [8]. Produk asam nitrat mempunyai banyak manfaat, diantaranya digunakan sebagai pelarut kimia, bahan dasar pembuatan bahan peledak (TNT), katalis dan hydrolizing, oxidizing agent, nitrating agent pemurnian logam, dan bahan campuran pupuk [9].

Asam nitrat adalah larutan asam kuat yang mempunyai nilai pKa sebesar – 2 . Di dalam air, asam ini terdisosiasi menjadi ion-ionnya, yaitu ion nitrat NO3−

dan ion hidronium (H3O+). Garam dari asam nitrat disebut sebagai garam nitrat

(contohnya seperti kalsium nitrat atau barium nitrat). Dalam temperatur ruangan, asam nitrat berbentuk uap berwarna merah atau kuning.

Asam nitrat dan garam nitrat adalah sesuatu yang berbeda dengan asam nitrit dan garamnya, garam nitrit. Sebagai mana asam pada umumnya, asam nitrat bereaksi dengan alkali, oksida basa, dan karbonat untuk membentuk garam, seperti amonium nitrat. Karena memiliki sifat mengoksidasi, asam nitrat pada umumnya tidak menyumbangkan protonnya (yakni, ia tidak membebaskan hidrogen) pada reaksi dengan logam dan garam yang dihasilkan biasanya berada dalam keadaan teroksidasi yang lebih tinggi. Karenanya, perkaratan (korosi) tingkat berat bisa terjadi. Perkaratan bisa dicegah dengan penggunaan logam ataupun aloi anti karat yang tepat.

Asam nitrat memiliki tetapan disosiasi asam (pKa) 1,4: dalam larutan akuatik, asam nitrat hampir sepenuhnya (93% pada 0.1 mol/L) terionisasi menjadi ion nitrat NO3 dan proton terhidrasi yang dikenal sebagai ion hidronium, H3O+.

HNO3 + H2O → H3O+ + NO3- (2.10)

Asam nitrat dibuat dengan mencampur nitrogen dioksida (NO2) dengan air.

Menghasilkan asam nitrat yang sangat murni biasanya melibatkan distilasi dengan asam sulfat, karena asam nitrat membentuk sebuah azeotrop dengan air dengan komposisi 68% asam nitrat dan 32% air. Asam nitrat kualitas komersial biasanya memiliki konsentrasi antara 52% dan 68% asam nitrat. Produksi komersial dari asam nitrat melalui proses Ostwald yang ditemukan oleh Wilhelm Ostwald.

Asam nitrat dapat dibuat dengan mereaksikan 200 gram potasium nitrat (KNO3) ke dalam larutan asam sulfat (H2SO4) 96% 106 ml, kemudian mendistilasi campuran ini di titik didih asam nitrat (83 °C) sampai hanya tersisa kristal putih potasium hidrogen sulfat (KHSO4), di tabung reaksinya.

Larutan asam nitrat kelas komersial biasanya antara 52% dan 68% asam nitrat. Produksi asam nitrat melalui proses Ostwald dilakukan dengan amonia

anhidrat teroksidasi untuk oksida nitrat, dengan adanya platinum atau rodium kasa pada suhu tinggi sekitar 500 K dan tekanan 9 bar.

4 NH3(g) + 5 O2(g) → 4 NO (g) + 6 H2O (g) (ΔH = -905,2 kJ) (2.11) Nitrat oksida kemudian direaksikan dengan oksigen di udara untuk membentuk nitrogen dioksida.

2 NO (g) + O2(g) → 2 NO2(g) (ΔH = -114 kJ / mol) (2.12) Hal ini kemudian diserap dalam air untuk membentuk asam nitrat dan nitrit oksida.

3 NO2(g) + H2O (l) → 2 HNO3(aq) + NO (g) (ΔH = -117 kJ / mol) (2.13) Oksida nitrat bersepeda kembali untuk reoksidasi. Atau, jika langkah terakhir dilakukan di udara:

4 NO2(g) + O2 (g) + 2 H2O (l) → 4 HNO3(aq) (2.14) HNO3 encer yang diperoleh dari proses distilasi memiliki kemurnian sekitar 68% terhadap massa. Konsentrasi lebih lanjut untuk 98% dapat dicapai dengan dehidrasi dengan H2SO4 pekat. Dengan menggunakan amonia yang berasal dari proses Haber, produk akhir dapat dihasilkan dari nitrogen, hidrogen, dan oksigen yang berasal dari udara dan gas alam sebagai satu-satunya bahan baku [10].

Di laboratorium, asam nitrat dapat dibuat oleh dekomposisi termal tembaga (II) nitrat, menghasilkan nitrogen dioksida dan oksigen gas, yang kemudian melewati air untuk memberikan asam nitrat.

2 Cu (NO3)2 → 2 CuO (s) + 4 NO2(g) + O2(g) (2.15) Cara alternatif adalah dengan reaksi massa kira-kira sama dari setiap garam nitrat seperti natrium nitrat dengan 96% asam sulfat (H2SO4) dan penyulingan campuran ini pada titik didih asam nitrat ini dari 83 °C. Sebuah residu nonvolatil dari sulfat logam tetap di wadah distilasi. Asam nitrat berwarna merah yang diperoleh dapat dikonversi menjadi asam nitrat putih.

2 NaNO3 + H2SO4 → 2 HNO3 + Na2SO4 (2.16) NOx terlarut dapat segera dihapus menggunakan tekanan rendah pada suhu kamar (10-30 menit pada 200 mmHg atau 27 kPa) untuk memberikan asam nitrat berasap putih. Prosedur ini juga dapat dilakukan di bawah tekanan rendah dan suhu dalam satu langkah untuk menghasilkan kurang gas nitrogen dioksida [11].

Sifat Kimia : 1. Nitrasi

Asam nitrat direaksikan dengan gliserin membentuk nitrogliserin.

C3H5(OH)3 + 3HNO3 → C3H5(ONO2)3 + 3H2O (2.17) 2. Asam nitrat dapat terbentuk dari amonia

4HNO3 + 5O2 → 4NO + 6H2O (2.18)

2NO + O2 → 2NO2 (2.19)

3NO2 + H2O → 2HNO2 + NO (2.20)

3. Amonia direaksikan dengan Natrium Bisulfat menghasilkan Natrium Nitrat dan Asam Sulfat

HNO3 + NaSO4 → NaNO3 + H2SO4 (2.21)

4. HNO3 terhadap logam

Reaksi ini membentuk oksida bukan logam dengan martabat yang tertinggi yang kemudian berubah menjadi logam.

5. Campuran HNO3 dan HCl perbandingan 1 : 3 disebut aqua regia. Logam- logam mulia tidak dapat bereaksi dengan HCl atau HNO3 dapat larut dalam aqua regia.

2.3 Spesifikasi Bahan Baku dan Produk

2.3.1 Spesifikasi Bahan Baku Amonia

Dalam Perry dan Chilton [5] spesifikasi amonia adalah sebagai berikut : Fase (1 atm, 25oC)

Warna Bau

: : :

Gas

Tak Berwarna Bau khas Amonia Titik didih (1 atm)

Titik Leleh

: :

-33 oC -41,6 oC

Titik beku (1 atm) : -77 oC

Suhu kritis : -133 oC

Tekanan kritis : 1657 psi

Spesifik Gravity (20 oC) : 0,817

Viskositas : 50,25

Tekanan uap (pada -33oC) : 100 kPa Panas pembentukan (Kcal/mol) pada 0 oC

Panas penguapan (kJ/mol) pada 25 oC Entropi (J/mol K-1) pada 25 oC

: : :

-9,368; 25oC; -11,04 39,04

155,60

Kemurnian (PT Pusri) : 99,5%

Impurity (H2O) Densitas (suhu 30 oC)

: :

0,5%

595,24 kg/m3

2.3.2 Spesifikasi Bahan Baku Udara

Udara sebagian besar terdiri dari Nitrogen (N2) dan Oksigen (O2) dengan spesifikasi sebagai berikut : [10]

• Nitrogen

Rumus Kimia : N2

Wujud : Gas

Warna : Tak Berwarna

Bau : Tak Berbau

Berat molekul : 28,013 g/mol Titik lebur : -210 ⁰C Titik didih : -195,8 ⁰C Temperature kritis : -147,05 ⁰C Tekanan kritis : 33,5 atm

Komposisi di udara : 78%mol (22% mol Oksigen)

• Oksigen (O2)

Rumus Kimia : O2

Wujud : Gas

Warna : Tak Berwarna

Bau : Tak Berbau

Berat molekul : 32,0 g/mol Titik lebur : -218,79 ⁰C Titik didih : -182,98 ⁰C Temperature kritis : -118,57 ⁰C Tekanan kritis : 49,77 atm

Komposisi di udara : 22%mol (78% mol Nitrogen)

2.3.3 Spesifikasi Bahan Baku Air

Dalam Perry dan Chilton [5] spesifikasi air adalah sebagai berikut : Fase (1 atm, 25oC)

Warna

: :

Cair

Tak Berwarna

Titik didih (1 atm) : 100 oC

Titik beku (1 atm) : 0 oC

Suhu kritis : 374 oC

Tekanan kritis : 218 atm

Spesifik Gravity (20 oC) : 1,0

Viskositas : 0,894

Densitas (25oC) : 0,998 g/cm3

Kemurnian : 100%

2.3.4 Spesifikasi Produk Asam Nitrat

Dalam Kirk dan Othmer [10] spesifikasi Asam nitrat adalah sebagai berikut : Fase (1 atm, 25oC) : Cair tak berwarna

Titik didih (1 atm) : 122 oC

Titik beku (1 atm) : -42 oC

Suhu kritis : 247 oC

Tekanan kritis : 68 atm

Spesifik Gravity (20 oC) : 1,51

Viskositas : 12,8

Densitas (25oC) : 1,41 g/cm3

Panas pembentukan (∆Hf) gas : -134,31 KJ/mol Panas pembentukan (∆Hf) padat -174 KJ/mol Panas pembentukan (∆Hf) cair : -184 KJ/mol

Kelarutan : Larut dalam air

Kemurnian : 67%

Impurity (H2O) : 33%

Entropi gas 1 bar : 266,39 J/mol K

Entropi cair 1 bar : 156 mol K

2.4 Proses Pembuatan Asam Nitrat

2.4.1 Proses Retort

Pada proses Retort menggunakan bahan baku natrium nitrat 96% dan asam sulfat 93%. Didalam reaktor terjadi reaksi eksotermis antara natrium nitrat dan asam sulfat. Konversi reaksi 90%. Reaksi yang terjadi sebagai berikut :

NaNO3 + H2SO4 → NaHSO4 + HNO3 (2.22)

Suhu operasi antara 1500 0C sampai dengan 2000 0C selama 12 jam dan tekanan 2 atm. Selama waktu proses asam nitrat mengalami dekomposisi karena panas reaksi yang terjadi maka untuk mengurangi dekomposisi suhu reaktor harus dijaga. Asam nitrat menguap pada suhu 110 sampai 130 0C kemudian dilewatkan ke kondenser parsial. Hasil gas dan embunan dipisahkan dengan separator, cairan asam nitrat hasil konsentrasinya 79%. Gas yang tidak terembunkan berkisar antara 10-12% dari asam nitrat keluar reaktor. Gas yang tidak terembunkan diserap oleh air dalam absorber. Hasil cairan absorber menghasilkan asam nitrat dengan kadar 65-70%. Hasil samping reaktor berupa campuran NaHSO4 dan zat yang tidak bereaksi disebut niter cake. Niter cake dapat digunakan pada industri baja dan juga dapat sebagai bahan baku asam klorida bila direaksikan dengan garam natrium klorida [10].

Gambar 2. 1 Flow Diagram proses Retort

2.4.2 Proses Winconsin

Proses Winconsin merupakan proses fiksasi termal langsung dari nitrogen yang terdapat di atmosfir. Proses ini dikembangkan oleh Universitas Winconsin selama Perang Dunia II. Pada proses ini, udara dipanaskan hingga tekanan 2 atm, temperatur 2000 0C, koversi reaksi 85% dan dikontakkan dengan kerikil magnesia yang dipanaskan oleh bahan bakar dalam pemanas bubble bed. Udara tersebut selanjutnya didinginkan sehingga menghasilkan nitrogen monoksida berkonsentrasi 1-2%. Proses pemisahan nitrogen dari campuran dilakukan dengan mengontakkan nitrogen tersebut pada tiga lapisan silica gel. Tujuan dari proses ini adalah untuk menghilangkan kandungan air dalam campuran dan untuk mengubah nitrogen monoksida menjadi nitrogen dioksida. Selanjutnya nitrogen dioksida dikontakkan dengan air sehingga membentuk asam nitrat dengan konsentrasi 65%.

Untuk skala komersial, penerapan proses ini tidak ekonomis. Reaksi yang terjadi :

N2 + O2 → NO + NO2 (2.23)

NO2 + H2O → HNO3 (2.24) Kesulitan proses ini adalah mempertahankan temperature yang sangat tinggi dalam waktu yang lama.

Gambar 2. 2 Flow diagram Proses Winconsin

2.4.3 Proses Ostwald

Proses Ostwald mereaksikan campuran feed yang berupa amonia, uap air, dan oksigen kemudian dialirkan menuju reaktor yang bekerja pada temperatur 800

0C dan tekanan 6 atm. Di dalam terjadi pembentukan nitrogen monoksida menggunakan katalis Platina - rhodium melalui reaksi oksidasi amonia dengan konversi sebesar 95%.

Proses Ostwald memiliki 3 bagian penting :

1. Oksidasi amonia menjadi nitrogen monoksida sebagai berikut :

4NH3 + 5O2 → 4NO + 6H2O (2.25)

Oksidasi amonia adalah reaksi eksotermis dengan ᴧH = -24,8 kCal/mol. Reaksi dilaksanakan menggunakan katalis Platina – Rhodium pada temperature 800 oC.

2. Oksidasi nitrogen monoksida menjadi nitrogen dioksida dengan oksidator udara melalui persamaan sebagai berikut :

2NO + O2 → 2NO2 (2.26)

3. Absorpsi amonia oleh air membentuk asam nitrat melalui reaksi berikut :

3NO2 + H2O → 2HNO3 + NO (2.27)

Setelah bahan baku bercampur pada mixing point, kemudian dialirkan ke reaktor - hingga 800 0C. Selama proses pertukaran panas terjadi oksidasi nitrogen monoksida dan pembentukan asam nitrat pada temperatur dibawah 170 0C. Setelah dari cooler dialirkan menuju absorber untuk dilakukan pemisahan asam nitrat yang telah terbentuk. Stripping untuk pemurnian asam nitrat lebih lanjut supaya menghasilkan asam nitrat dengan konsentrasi 68%.

Gambar 2. 3 Flow diagram Proses Ostwald

2.5 Pemilihan Proses

Berikut ini perbandingan antara proses Winconsin, proses Retort, dan Proses Ostwald, ditinjau dari aspek teknis dan ekonomis.

Tabel 2. 1 Perbandingan Proses- Proses Pembuatan Asam Nitrat

Parameter Proses Winconsin Proses Retort Proses Ostwald Bahan Baku Gas N2 dan O2 NaNO3 dan H2SO4 NH3 dan udara Harga Bahan

Baku (/kg) Rp. 7.341,96 Rp. 19.700,00 Rp. 8.810,36 Kondisi operasi:

Tekanan Suhu

2 atm 2000 oC

2 atm 1500-2000 oC

6 atm 800 – 900 oC

Bahan tambahan Air - Air

Konversi 85% 90% 95%

Produk samping Tidak ada NaHSO4 Tidak ada

Kemurnian 65% 60-70% 68%

Alat utama Reaktor, separator, absorber

Reaktor, separator, absorber

Reaktor, absorber, stripper

Dari ketiga proses diatas, maka dipilih proses Ostwald dengan beberapa pertimbangan antara lain :

1. Harga bahan baku hanya berupa amonia yang relatif lebih murah dibanding dengan proses Retort dan ketersediaanya dipenuhi oleh industri lokal sehingga tidak perlu impor.

2. Kondisi operasi yang tidak membutuhkan temperatur tinggi seperti 2 proses lainnya.

3. Konversi yang tinggi hingga mencapai 95%.

4. Tingkat kemurnian tinggi dibandingkan 2 proses lainnya.

5. Alat utama yang dibutuhkan umumnya ketersediaannya memadai yaitu reaktor, absorber, dan stripper.

BAB III

RANCANGAN PABRIK

3.1 Uraian Proses

Pembuatan asam nitrat dengan Proses Ostwald dilakukan menggunakan bahan baku Amonia dan udara. Proses pembuatan asam nitrat termasuk proses reaksi oksidasi. Pada tahap awal Amonia dioksidasi menjadi nitrogen monoksida kemudian nitrogen monoksida dioksidasi menjadi nitrogen dioksida. Tahap akhir yaitu absorbsi nitrogen dioksida menjadi asam nitrat yang kemudian dimurnikan di dalam stripper. Proses produksi asam nitrat dapat dibagi menjadi beberapa tahap, yaitu tahap persiapan bahan baku, tahap pembentukan asam nitrat, tahap pemurnian, dan penyimpanan asam nitrat.

3.1.1 Tahap Persiapan Bahan Baku

Tahap ini bertujuan untuk menyiapkan bahan baku sebelum direaksikan ke reaktor. Bahan baku Amonia diperoleh dengan kemurnian 99,50% (komposisi bahan baku terdiri dari 99,50% Amonia dan 0,50% air) dikirim dari PT Pupuk Sriwijaya Palembang dan disimpan dalam Tangki (T-002) pada suhu 30 ⁰C dan tekanan 12 atm sehingga Amonia tetap dalam kondisi cair. Kemudian diubah fasenya dari cair menjadi gas dengan diuapkan menggunakan Vaporizer (VP-001).

Feed berupa Amonia yang keluar dari Vaporizer dicampurkan terlebih dahulu dengan uap air sebelum penambahan oksigen untuk menghindari terbentuknya campuran reaktif. Uap air didapatkan dari air yang ditampung pada Tangki (T-001) kemudian dialirkan menuju Boiler (B-001) sehingga menghasilkan uap air dengan suhu 200 ⁰C. Pencampuran antara Amonia dan uap air terjadi di mix point (MP- 001) dengan hasil keluaran campuran Amonia dan uap air bersuhu 95,9 ⁰C.

Penambahan uap air tidak akan mempengaruhi reaksi oksidasi Amonia dalam reaktor karena uap air bersifat innert. Campuran uap air dan ammonia kemudian dialirkan menuju Furnace (F-001) untuk dinaikkan suhunya menjadi 800 ⁰C sesuai dengan suhu operasi di reaktor.

Bahan baku udara diperoleh langsung dari lingkungan menggunakan Blower (BL-001). Udara tersebut diatur suhu nya sebesar 30 ⁰C dan tekanan 1 atm kemudian disaring dari pengotor menggunakan filter. Setelah itu, udara dialirkan menuju Furnace (F-002) untuk dinaikkan suhunya menjadi 800 ⁰C agar sama saat bereaksi dengan Amonia di reaktor. Campuran feed berupa Amonia, uap air, dan udara kemudian dialirkan menuju Reaktor (R-001) yang bekerja pada suhu 800 oC dan tekanan 6 atm.

3.1.2 Tahap Pembentukan Asam Nitrat

Campuran feed berupa Amonia (10,6%) , air (7,1%), dan udara (O2 18,6%

dan N2 63,7%) masuk ke dalam reaktor berjenis Fixed Bed Multitube Reactor (R- 001) dengan kondisi operasi non-adiabatis. Reaksi berlangsung dalam fase gas dan merupakan reaksi eksotermis. Pada inner-pipe reaktor terdapat tumpukan katalis Pt-Rh berupa kawat anyaman yang disebut Gauze untuk mempercepat proses reaksi oksidasi. Karena reaksi sangat bersifat eksotermis, maka pada Reaktor (R-001) dilengkapi dengan jaket pendingin untuk mempertahankan kondisi operasinya agar tidak terjadi penurunan suhu. Pada tahap pembentukan asam nitrat diawali dengan oksidasi Amonia. Tahap ini bertujuan untuk mengoksidasi Amonia dan menghasilkan gas nitrogen monoksida yang digunakan untuk tahap selanjutnya.

Reaksi oksidasi yang menghasilkan NO memiliki nilai konversi sebesar 95% [10].

Nitrogen monoksida yang terbentuk akan langsung teroksidasi kembali dengan Oksigen membentuk Nitrogen dioksida. Adapun reaksi yang terjadi di dalam reaktor, yaitu :

4 NH3(g) + 5 O2 → 4NO (g) + 6H2O (g)

2 NO (g) + O2(g) → 2NO2(g)

Komponen - komponen yang keluar reaktor memiliki suhu 800 ⁰C.

Selanjutnya, campuran senyawa yang terdiri dari NH3(g), O2 (g), NO (g), H2O (g), dan NO2 (g) dialirkan menuju cooler (C-001) untuk diturunkan suhunya dari 800 ⁰C menjadi 400 ⁰C setelah itu masuk ke dalam cooler (C-002) untuk diturunkan suhunya lagi dari 400 ⁰C menjadi 250 ⁰C, dan terakhir masuk ke dalam cooler (C- 003) untuk diturunkan suhunya hingga 30oC. Pada C-001 dan C-002, panas yang

dimiliki didinginkan oleh dowtherm jenis A dan pada C-003 didinginkan oleh cooling water. Setelah melewati C-003 kemudian dialirkan menuju Absorber (AB- 001). Di dalam Absorber (AB-001) terjadi reaksi oksidasi NO2 olehair menjadi HNO3 dengan konversi 98%. Campuran senyawa gas dan liquid terpisah, yang mana top product terdiri dari NH3, O2, NO, NO2, serta bottom product yang terdiri dari HNO3 dan H2O. Adapun reaksi yang terjadi, yaitu :

3 NO2(g) + H2O (l) → 2 HNO3(l) + NO (g)

3.1.3 Tahap Pemurnian dan Penyimpanan Asam Nitrat

Produk akhir yang dihasilkan berupa asam nitrat yang keluar dari Absorber (AB-001) dimurnikan lebih lanjut dengan menggunakan Stripper (ST-001), dengan stripping agent berupa oksigen yang dialirkan melalui stripper bagian bawah, dimana pada top produk terdiri dari N2, H2O, dan O2. Bottom produk yang dihasilkan berupa HNO3 dengan kemurnian sebesar 67% untuk kemudian ditampung dalam tangki penyimpanan (T-003) pada suhu 30 ⁰C dan tekanan 1 atm.

MP-01 95,9 ⁰C 6 atm

R-01 800 ⁰C

6 atm

AB-001 30⁰C 1 atm

ST-001 30⁰C 1 atm

0,995 NH30,005 H2O 1 H2O

0,22 O2

0,78 N2

Storage Tank

0,67 HNO

30,33 H

2O

0,417 H2O0,583 NH3

0,002 NO 0,169 NO2

0,149 H2O 0,003 NH3

0,013 O2

0,664 N2

F9

1 H2O

0,005 NH3

0,052 NO 0,005 NO2

0,018 O2

0,920 N2

0,582 H2O 0,418 HNO3

0,217 O2

0,650 N2

0,133 H20

0,220 O2

0,780 N2

0,220 O2 0,780 N2

F8

Gambar 3. 1 Blok Diagram Proses Pembuatan Asam Nitrat Dari Amonia Dan Udara Dengan Proses Ostwald Kapasitas 55.000 Ton/Tahun

T-001

T-002

BL-001

B-001

P-001

1 1 atm 30⁰C

Li 2 4 atm 200⁰C

3 12 atm -33,0⁰C

7 1 atm 30⁰C

7 1 atm 30⁰C

C-001 C-002 C-003

P-2

E-10

E-2

H20 Tail Gas

Cooling Water

Dowtherm

Dowtherm

10

1,7 atm 400⁰C TC

TT

TC

TT

11

1,5 atm 250⁰C

8 6 atm 800⁰C FC

Filter

R-001

4 4 atm 30⁰C

Cooling Water

12

1,4 atm 30⁰C

13 1 atm 30⁰C

14 15

1 atm 30⁰C

Li

Li

Tail Gas

17

ST-001 AB-001

P-002

5 6 atm 95,9⁰C

9 6 atm 800⁰C

T-003

16 1 atm 30⁰C

18 1 atm 30⁰C PC

PT

VP-001

MP-001

6 6 atm 800⁰C

F-002

TC

F-001

TC

No Aliran F1 F2 F3 F4 F5 F6 F7 F8 F9 F10 F11 F12 F13 F14 F15 F16 F17 F18

Tekanan (atm) 1 4 12 4 6 6 1 6 6 1,7 1,5 1,4 1 1 1 1 1 1

Suhu (oC) 30 100 30 30 95,9 800 30 800 800 400 250 30 30 30 30 30 30 30

NH3 0,0000 0,0000 3080,7849 3080,7849 3080,7849 3080,7849 0,0000 0,0000 154,0392 154,0392 154,0392 154,0392 0,0000 154,0392 0,0000 0,0000 0,0000 0,0000 O2 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 10175,8224 10175,8224 589,8694 589,8694 589,8694 589,8694 0,0000 589,8694 0,0000 10175,8220 10175,8224 0,0000 NO 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 103,2969 103,2969 103,2969 103,2969 0,0000 1756,7361 0,0000 0,0000 0,0000 0,0000 N2 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 30493,2742 30493,2742 30493,2742 30493,2742 30493,2742 30493,2742 0,0000 30493,2742 0,0000 30493,2740 30493,2742 0,0000 NO2 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 7761,0409 7761,0409 7761,0409 7761,0409 0,0000 155,2208 0,0000 0,0000 0,0000 0,0000 H2O 2184,9296 2184,9296 15,4813 15,4813 2200,4109 30,9627 0,0000 0,0000 6848,7717 6848,7717 6848,7717 6848,7717 3804,8732 0,0000 9661,5814 0,0000 6280,0279 3381,5535 HNO3 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 6944,4444 0,0000 0,0000 6944,4444

Laju Alir Massa (kg/jam)

T-001 Tangki penyimpanan air T-002 Tangki penyimpanan amonia T-003 Tangki penyimpanan asam nitrat B-001 Boiler

BL-001 Blower P-001 Pompa 1 P-002 Pompa 2 VP-001 Vaporizer F-001 Furnace 1 F-002 Furnace 2 MP-001 Mixing Point R-001 Reaktor C-001 Cooler 1 C-002 Cooler 2 C-003 Cooler 3 AB-001 Absorber ST-001 Stripper

TC Temperature Controller PC Pressure Controller TT Temperature Transmitter PT Pressure Transmitter FC Flow Controller LI Level Indicator

Nomor Aliran Suhu (⁰C) Tekanan (atm) Keterangan Gambar :

Ir. Lubena, M.T Disusun Oleh :

PRA RANCANGAN PABRIK ASAM NITRAT DARI AMONIA DAN UDARA DENGAN PROSES OSTWALD

KAPASITAS 55.000 TON/TAHUN

Desma Puji Nurmaningtyas Diane Amelia Hayuningtyas

2020710450193 2020710450194 Dosen Pembimbing

Flowsheet

Gambar 3. 2 Flowsheet Proses Pembuatan Asam Nitrat Dari Amonia Dan Udara Dengan Proses Ostwald Kapasitas 55.000 Ton/Tahun

3.3 Tabel Hasil Perhitungan Neraca Massa masing-masing unit

Tabel 3. 1 Neraca Massa di Mix Point (MP-001)

Komponen

Input Output

F2 F3 F5

(kg/jam) (kg/jam) (kg/jam)

Ammonia 0,000 3080,785 3080,785

Air 2184,930 15,481 2200,411

Total 5281,1959 5281,1959

Tabel 3. 2 Neraca Massa di Reaktor (R-001)

Komponen BM

Input

F5 F8

(kmol/jam) (kg/jam) (kmol/jam) (kg/jam)

NH3 17,0000 181,2226 3080,7849 0,0000 0,0000

O2 32,0000 0,0000 0,0000 300,8980 9628,7352

NO 30,0000 0,0000 0,0000 0,0000 0,0000

N2 28,0000 0,0000 0,0000 1106,1420 30971,9755

NO2 46,0000 0,0000 0,0000 0,0000 0,0000

H2O 18,0000 122,2451 2200,4109 0,0000 0,0000

Sub Total 5281,1959 40600,7107

Total 45881,9066

Komponen

Output F9

(kmol/jam) (kg/jam)

NH3 9,0611 154,0392

O2 1,3369 42,7822

NO 3,4432 103,2969

N2 1106,1420 30971,98

NO2 168,7183 7761,0409

H2O 380,4873 6848,7717

Sub Total 45881,91

Total 45881,9066

Tabel 3. 3 Neraca Massa di Absorber (AB-001)

Komponen BM

Input

F12 F13

kmol/jam (kg/jam) kmol/jam (kg/jam)

NH3 17 9,06 154,04 0,00 0,00

O2 32 1,34 42,78 0,00 0,00

NO 30 3,44 103,30 0,00 0,00

N2 28 1106,14 30972,0 0,00 0,00

NO2 46 168,72 7761,04 0,00 0,00

H2O 18 380,49 6848,77 211,38 3804,8732

HNO3 63 0,000 0,0000 0,000 0,000

Sub Total 45881,907 3804,873

Total 49686,780

Komponen

Output

F14 F15

kmol/jam (kg/jam) kmol/jam (kg/jam)

NH3 9,0611 154,0392 0,0000 0,0000

O2 1,3369 42,7822 0,0000 0,0000

NO 58,5579 1756,7361 0,0000 0,0000

N2 1106,1420 30971,9755 0,0000 0,0000

NO2 3,3744 155,2208 0,0000 0,0000

H2O 0,0000 0,0000 536,7545 9661,5814

HNO3 0,0000 0,0000 110,2293 6944,4444

Sub Total 33080,7539 16606,026

Total 49686,780

Tabel 3. 4 Neraca Massa di Stripper (ST-001)

Komponen

Input Output Output

F13 F14 F15 F16

(kg/jam) (kg/jam) (kg/jam) (kg/jam)

O2 0,0000 9628,7352 9628,7352 0,0000

N2 0,0000 30971,9755 30971,9755 0,0000

H2O 9661,5814 0,0000 6280,0279 3381,5535

HNO3 6944,4444 0,0000 0,0000 6944,4444

Total 57206,7366 57206,7366

3.4 Tabel Hasil Perhitungan Neraca Panas masing-masing unit

Tabel 3. 5 Neraca Panas di Boiler (B-001)

Tabel 3. 6 Neraca Panas di Mixing Point (MP-001)

Tabel 3. 7 Neraca Panas di Furnace (F-001)

Input Output

F1, 303,15 K F2, 473,15 K (kJ/Jam) (kJ/Jam)

∆Hinput 45762,1450 -

∆Houtput - 725140,8290

Qsteam 679378,6840 -

Total 725140,8290 725140,8290 Kebutuhan total steam (kg/jam) 350,4662

Parameter

Parameter

Total 757201,5318 757201,5318 (kJ/Jam) (kJ/Jam)

∆Hinput 757201,5318 -

∆Houtput - 757201,5318

Input Output

F2, 473,15K

F4, 303,15K F5, 369,0 K

Input Output

F5, 369,0K F6, 1073,15K (kJ/Jam) (kJ/Jam)

∆Hinput 757201,5318 -

∆Houtput - 10085048,9906

Qsteam 9327847,4587 -

Total 10085048,9906 10085048,9906 Kebutuhan total steam (kg/jam) 201,9243

Parameter

Tabel 3. 8 Neraca Panas di Furnace (F-002)

Tabel 3. 9 Neraca Panas di Reaktor (R-001)

Tabel 3. 10 Neraca Panas di Cooler (C-001)

Input Output

F7, 303,15K F8, 1073,15K (kJ/Jam) (kJ/Jam)

∆Hinput 204245,4789 -

∆Houtput - 33872675,7264

Qsteam 33668430,2476 -

Total 33872675,7264 33872675,7264 Kebutuhan total steam (kg/jam) 728,8362

Parameter

Input Output

F6,F8 1073,15K F9, 1073,15K (kJ/Jam) (kJ/Jam)

∆Hreaktan 37481428,2197 -

∆Hreaksi standar 48505485,8153 -

Parameter

∆Hproduk - 45370663,9432

Qair pendingin - 40616250,0917

Total 85986914,0349 85986914,0349 Kebutuhan total pendingin (kg/jam) 55451,6444

Input Output

F9, 1073,15K F10, 673,15K (kJ/Jam) (kJ/Jam)

∆Hinput 43820119,1418 -

∆Houtput - 20167937,2377

Parameter

Qpendingin - 23652181,9041

Total 43820119,1418 43820119,1418 Kebutuhan total pendingin (kg/jam) 32291,3213

![Gambar 1. 2 Peta Lokasi Rencana Pendirian Pabrik Asam Nitrat Sumber : [4]“telah diolah kembali”](https://thumb-ap.123doks.com/thumbv2/123dok/11938388.0/21.892.259.727.760.982/gambar-lokasi-rencana-pendirian-pabrik-nitrat-sumber-kembali.webp)