고함침 복합재료를 적용한 하이브리드 아머 크로스멤버 개발에 관한 연구. 무게를 줄이기 위해 본 연구에서는 알루미늄 바 인서트가 포함된 유리섬유 복합재료의 사출 성형 특성을 분석했습니다.

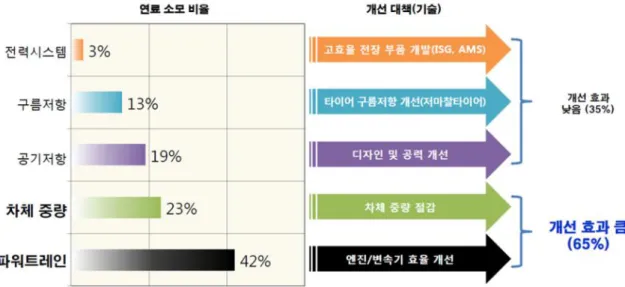

경량소재 시장은 탄소섬유강화플라스틱(CFRP)이다. 자동차부품·소재산업의 환경자동차/자율주행차 연구개발 현황 및 경량화 전략).

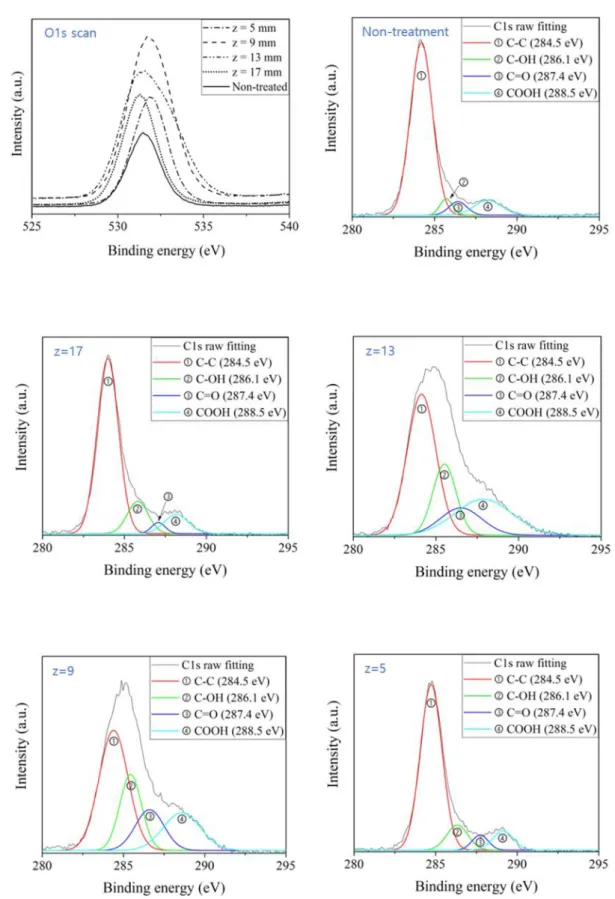

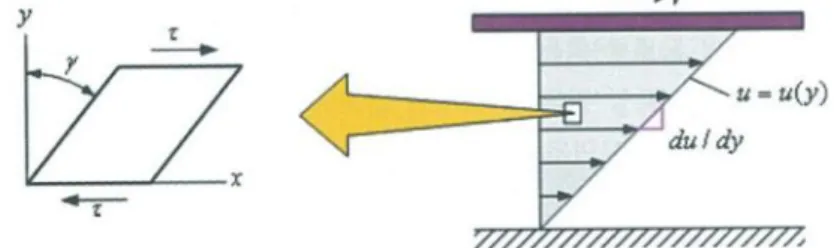

열전달을 지배하는 방정식은 다음과 같으며, 여기서 대류 열전달과 전도 열전달을 계산합니다. 4) 거품 성장 모델링. 강도)는 플라즈마 스프레이 노즐의 높이가 시료에 가까울수록 감소하고 높이가 9일수록 증가합니다.

이론적 배경 13

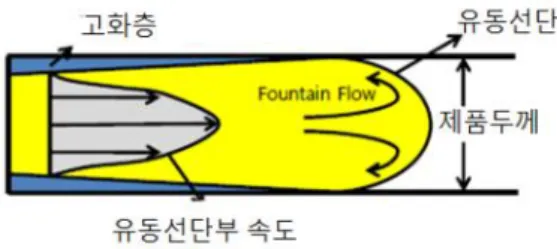

사출성형 해석 특성

아구창 포트라고도 합니다. 게이트의 단면적이 작고 유동저항이 크기 때문에 저점도 플라스틱을 사용한다.

사출성형 공정 및 사출결함 특성

이는 수지의 성형 수축으로 인해 제거가 어렵습니다. 스프레이 마크의 원인으로는 높은 수지 점도, 부적절한 금형 온도, 부적절한 금형 설계 등이 있습니다.

뚜껑의 크로스멤버를 이루는 알루미늄 스트립은 유리섬유가 함유된 복합재료를 이용해 사출성형 방식으로 접합한 구조이다. 압출성형 후 알루미늄 봉의 표면을 정전분체도장 및 금속플라스틱 접착식각 처리하여 복합재료와의 접착력을 향상시켰다.

고함침(高含浸) 복합소재 특성 연구 55

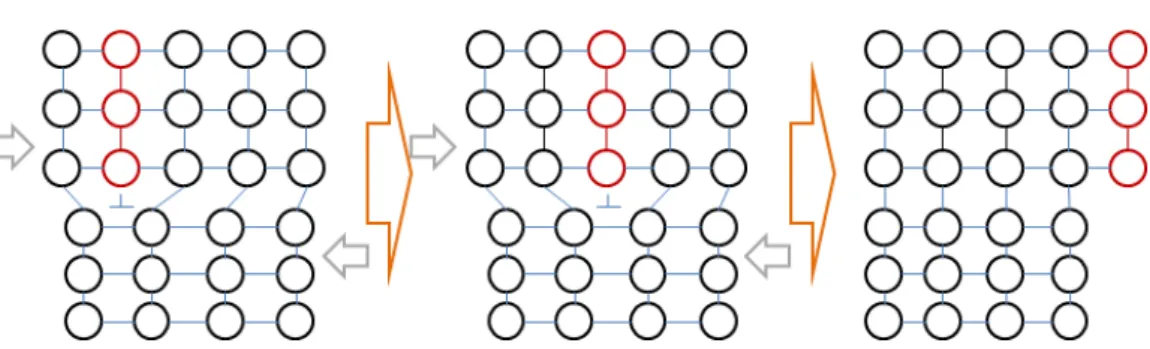

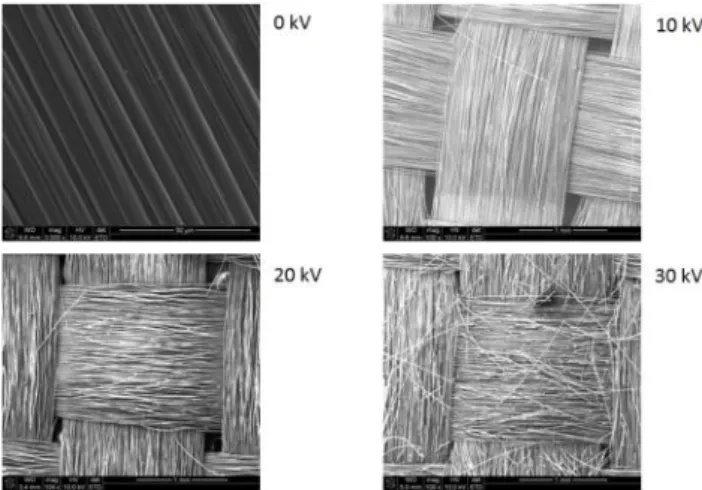

유리섬유의 계면제어 특성

유리섬유와 수지 사이의 접착력을 향상시키기 위해 많은 연구가 진행되어 왔습니다. 플라즈마 스프레이 노즐의 높이에 관계없이 유리섬유의 플라즈마 표면처리 전과 비교하여 O1s가 증가하는 것을 확인하였다. 대기압 플라즈마 처리된 유리섬유 시편의 표면을 주사전자현미경(SEM)으로 분석하였다.

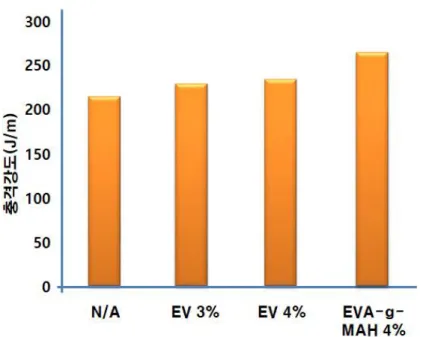

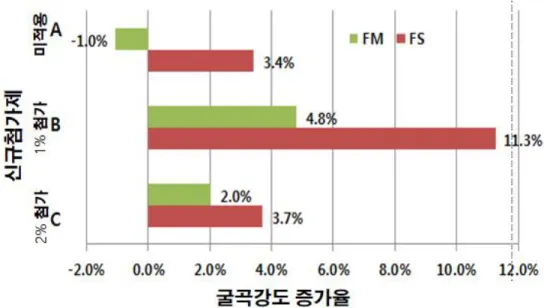

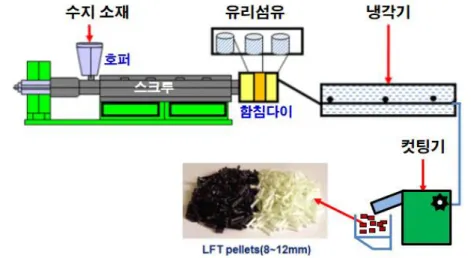

고함침 장섬유 복합소재 연구

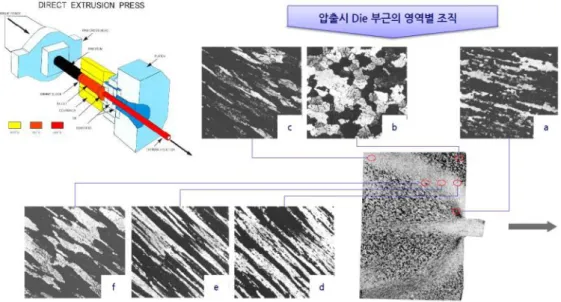

PA 수지에 장유리섬유 복합재를 사출성형할 때 장유리섬유로 인해 성형이 발생합니다. 수지의 유동성이 떨어지기 때문에 성형에 문제가 있습니다. 수지의 유동성은 사출 성형 시 성형 능력에 비례합니다.

결론

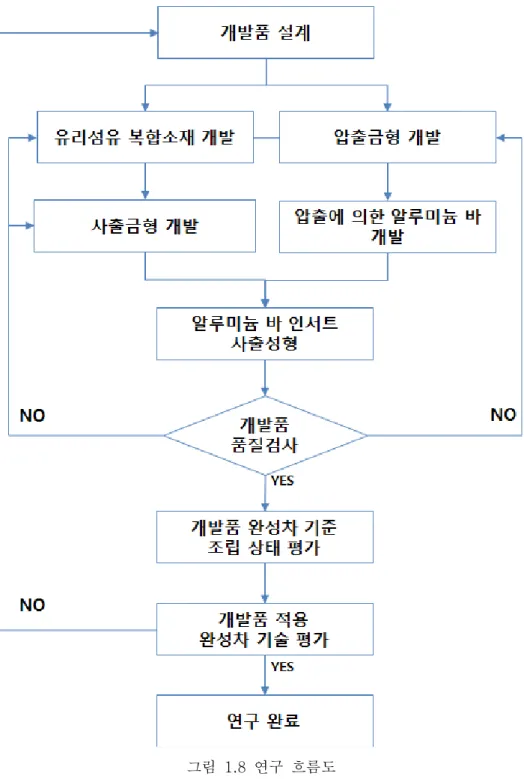

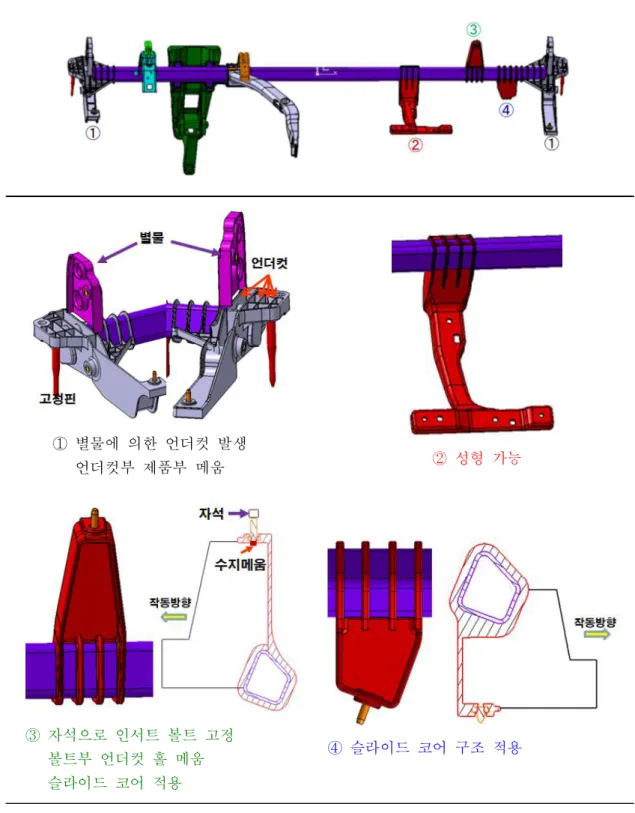

하이브리드 크로스멤버 사출금형 제작을 위한 제품설계를 검토하였습니다. 알루미늄 막대와 사출 성형 복합 재료 사이의 결합과 관련하여 그림 5.25와 같이 장갑 크로스 멤버 단면에 대한 시험편을 준비했습니다. 본 연구에서는 하이브리드 아머 크로스멤버의 금형설계 및 개발을 수행하였다.

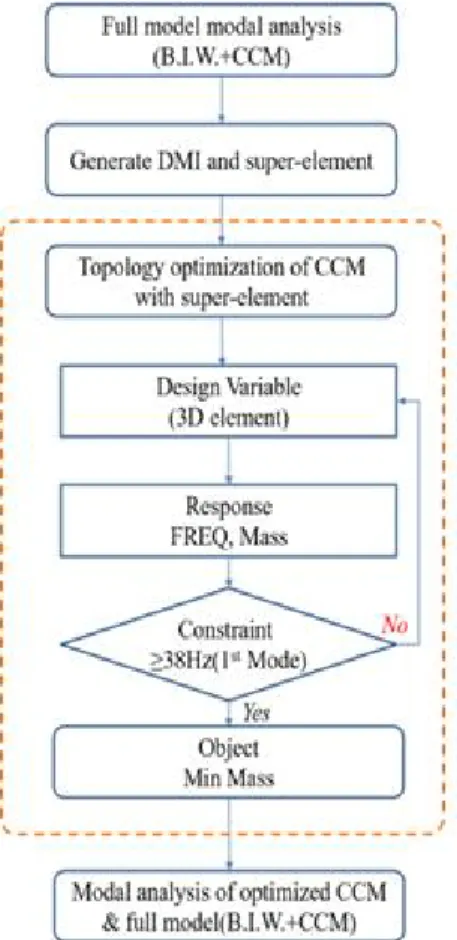

해석 방법

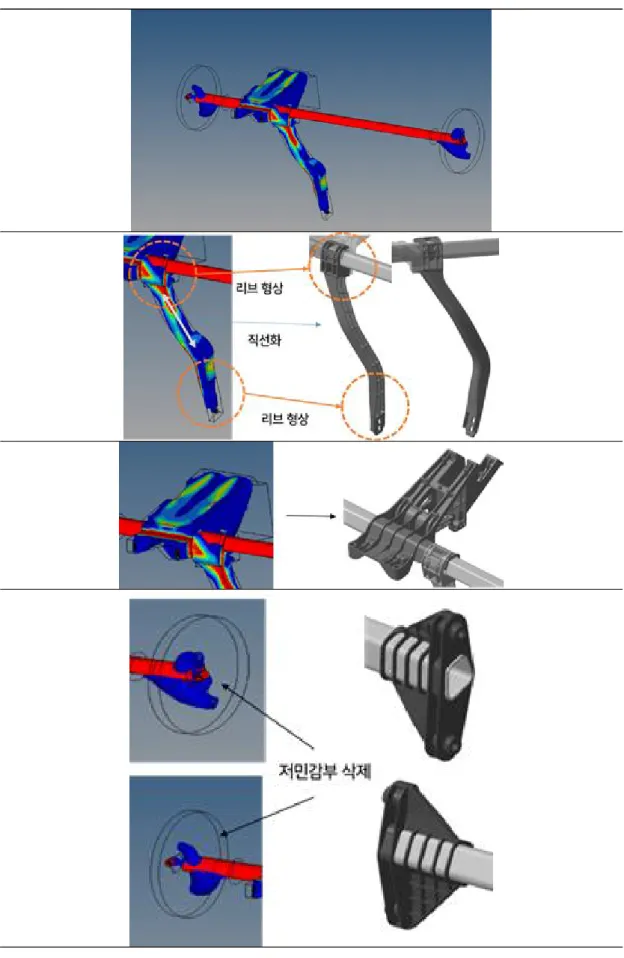

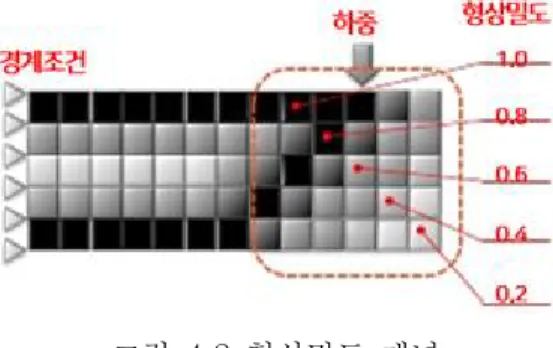

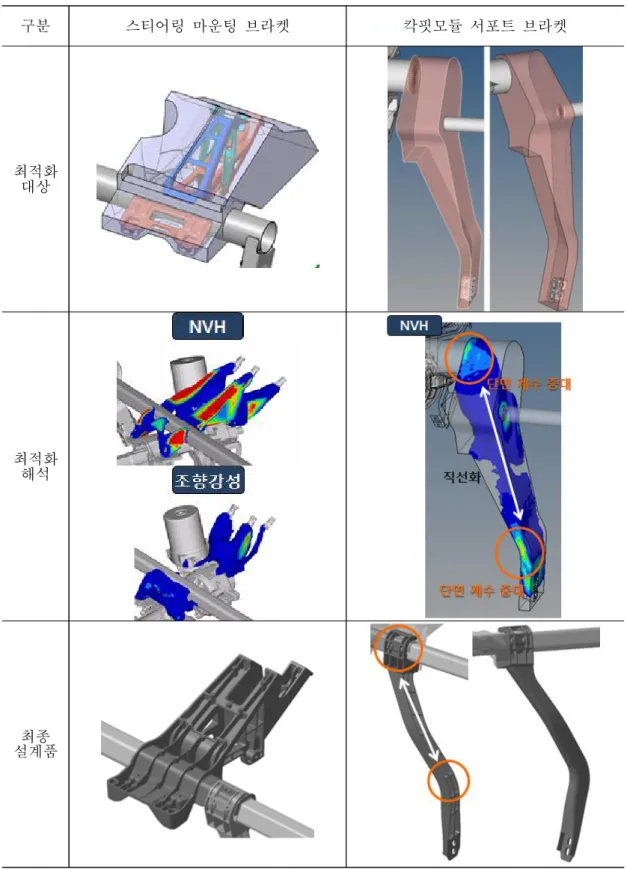

최적설계는 설계변수 유형에 따른 크기 최적화이다. 설계 최적화 분석은 전체 차량 모델에 대한 진동 분석을 수행합니다. 하이브리드 캡 크로스바 설계를 위한 토폴로지 최적화 분석 프로세스는 그림 4.5에 나와 있습니다.

위상최적화 물성 및 해석모델

위상최적화 해석 및 고찰

위상최적화 해석을 반영한 하이브리드 카울 크로스멤버 설계

이때 하나의 제품으로 사출시 언더컷 문제를 해결할 수 없어 2개로 분리하여 측면 장착 브라켓을 사출하는 것으로 판단하였습니다. 글러브박스 홀더 장착 브라켓으로 사출성형 방향의 언더컷 문제만을 디자인에 반영하였습니다. 마그네슘 재질의 다이캐스트 브라켓의 경우 장착조건에 따른 제품디자인 변경사항을 반영하였고, 조립단위의 개정을 추가하여 디자인을 반영하였습니다.

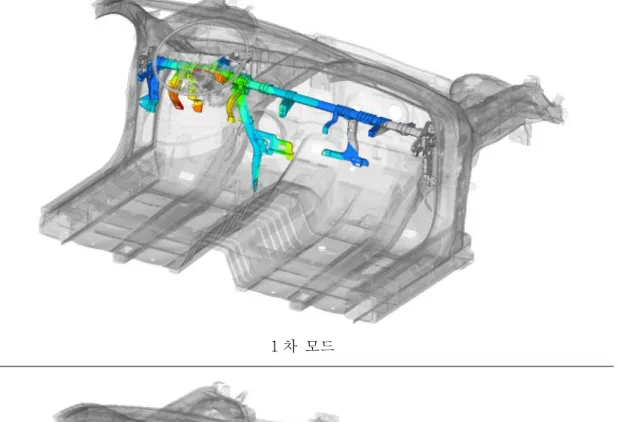

하이브리드 카울 크로스멤버의 진동 해석을 통한 설계 검증

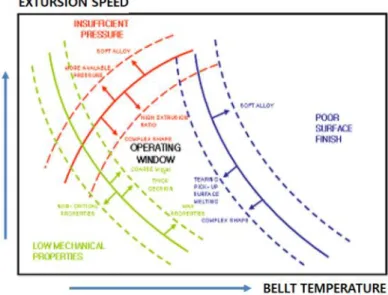

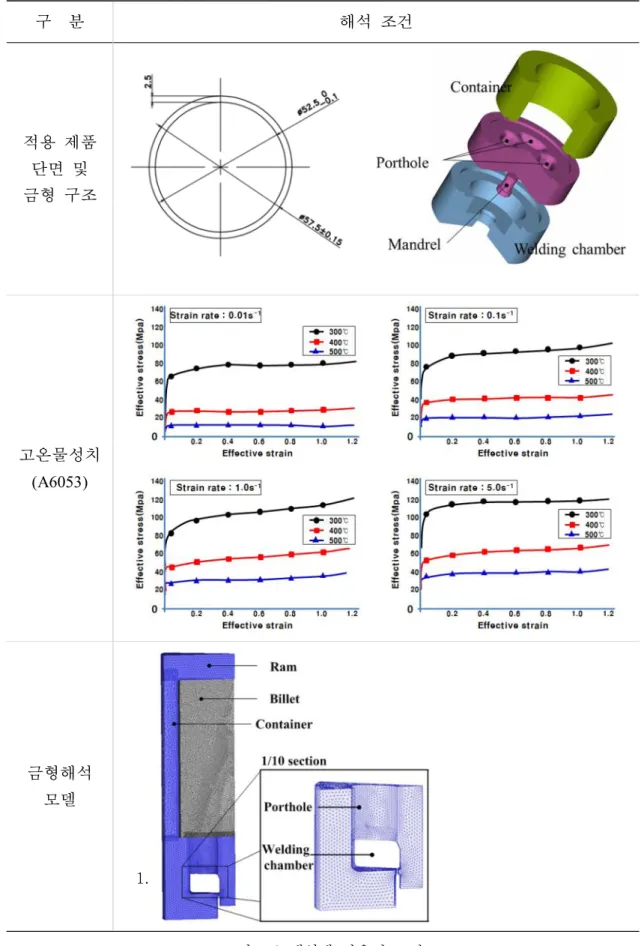

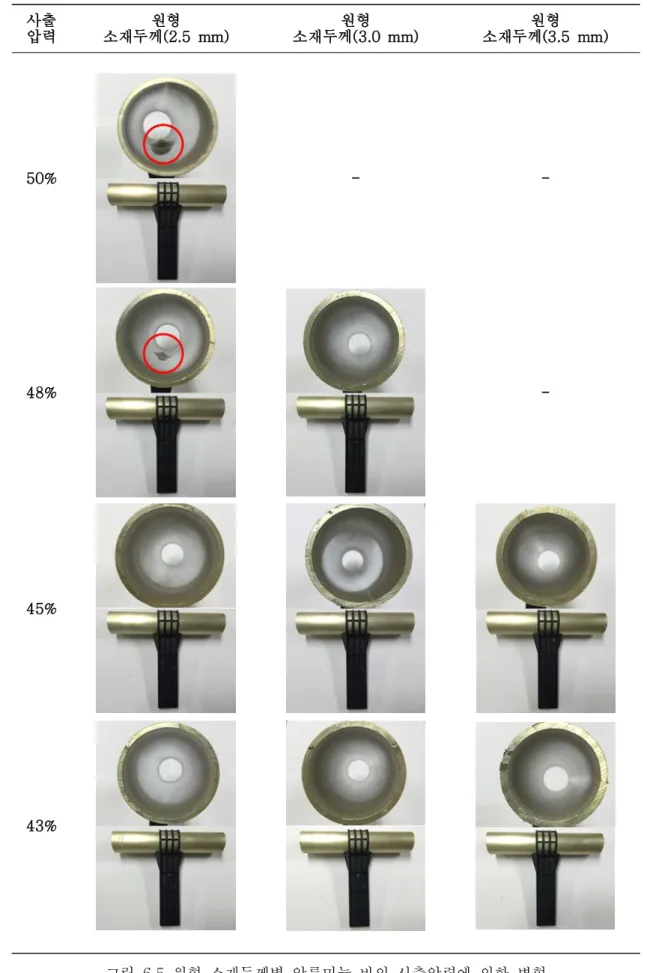

따라서 압출성형으로 제작된 원형 및 사다리꼴 알루미늄 바의 접착력을 검증하고자 하였다. 또한 압출 다이는 알루미늄 바 생산 결과와 비교하여 다이 품질을 검증하려고 했습니다. 시제품 제작을 위해 먼저 압출된 알루미늄 바의 형상별 사출압에 따른 변형량을 확인하였다.

결론

대상 제품 검토

➃ 차체에 장착하기 위해서는 강성이 필요하고 부착을 위해서는 구조적인 지지가 필요한 부품입니다. 본체와 연결되는 부분은 알루미늄입니다. 압출재로 사용할 예정이며, 충격 쿠션 관련 부분은 플라스틱 재질이 적용된 구조이며, 충격 등 강성이 요구되는 부분은 마그네슘으로 제작됐다.

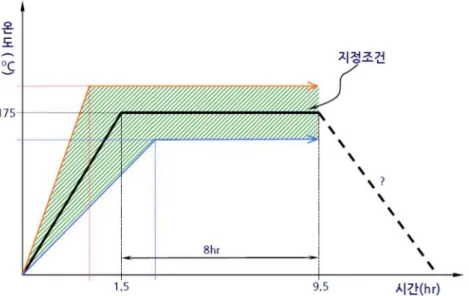

본 연구에서는 이온질화처리 조건을 적용한 압출금형과 이온질화처리를 하지 않은 금형의 수명을 예측하였다. 시험 결과, 미질화 처리되지 않은 압출금형의 경우 빌렛 40개 수량, 미질화 빌렛 수량에서는 금형마모로 인한 제품 불량이 발생하였다. 따라서 비질화처리된 금형은 가공되지 않습니다.

크로스바는 알루미늄 바에 복합재료를 주입하는 방식으로, 사출금형의 상하선을 제품의 파팅라인이라 한다. 표 5.4는 알루미늄 막대에 적용된 복합재료의 사출성형에 대한 접착성 시험 결과를 보여준다. 금형 안의 냉각수는 사출 성형 중 포장 단계에서 빼냅니다.

결론

압출된 알루미늄 바의 최종 단면형상을 결정하기 위해 6장의 6.3절과 같이 사출압력에 의한 알루미늄 바 변형시험을 실시하였다. 5장에서 언급한 알루미늄 바의 원형 및 사다리꼴 단면을 사출성형합니다. 하이브리드 외장 크로스빔의 진동 내구성 테스트는 각 방향의 공진점을 기반으로 합니다.

카울 크로스멤버 시제품 제작

알루미늄 로드의 단면 형상이 인서트 사출 금형에 반영되어야 하기 때문이다. 따라서 알루미늄봉의 단면 결정은 기존의 원형 및 사다리꼴 형태로 생성되었으며, 유리섬유 복합재료 사출성형에 대한 접착성 조사에 있어서 유리한 조건에서 생성되었다. 마그네슘 브라켓 부품을 조립한 하이브리드 크로스바디와 압출공법으로 생산된 알루미늄 로드에 유리섬유 복합재 인서트를 장착하여 사출성형한 프로토타입입니다.

제품 품질특성 평가

그리고 공진점을 기준으로 KSR1034 규격을 적용하여 주파수별 내진동 시험 해석을 수행하였다. 충격해머를 이용한 모달시험 해석방법은 그림 6.7과 같다. 본 테스트는 완성차 충돌 등 인명 피해를 기본적으로 측정하는 테스트입니다.

결론

Jieun Hwang, Dongwook Lee, Jongsoon Kim, Taeho Kang., "The Analysis of Injection Molding for Electronic Dehumidifier", Journal of the Korean Society of Manufacturing Technology Engineers, p. Youngjoon Park, Yong Chun, Chunsoo Park., "Application of Spray Analysis in Automotive Development Process", Korea Society of Automotive Engineers, p. Cheolju Choe, Hogwan Lee., "CAE Application of Injection Molding Industry", The Korean Society of Mechanical Engineers, 31, p.