STUDI PENERAPAN PROSES KAPABILITAS DAN

ACCEPTANCE SAMPLING PLANS BERDASARKAN

MIL-STD 1916 UNTUK MENGENDALIKAN KUALITAS

PRODUK DI PT. PUTRA AREZDA PURNAMA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh :

Benedict Yan P.B NIM. 080403228

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

ABSTRAK

PT. Putra Arezda Purnama adalah perusahaan swasta yang bergerak dibidang pendaurulangan (vulkanisir) ban dan produksi liner ban. Pendaurulangan ban bertujuan untuk mengolah ban lama menjadi ban baru dan layak digunakan kembali. Di pabrik PT. Putra Arezda Purnama memproduksi lapisan ban berupa bunga ban yang disebut dengan istilah liner. Liner merupakan bahan yang digunakan dalam proses vulkanisir.

Penelitian ini menggunakan pengendalian proses secara statistik untuk melihat kemampuan proses di PT. Putra Arezda Purnama. Dengan teknik penelitian ini perusahaan juga dapat menurunkan variabilitas yang dimiliki sebanyak mungkin. Ini merupakan sebuah keharusan karena PT. Putra Arezda Purnama tidak memiliki metode khusus dalam mengendalikan produk liner. Teknik ini juga dapat mengendalikan produk akhir dengan menentukan rencana sampling penerimaan berdasarkan US DOD (United States Departement of Defense) spesifikasi yang digunakan adalah MIL-STD 1916 dan memberikan petunjuk arahan terhadap lot yang diterima dan ditolak.

Dari hasil perhitungan batas kendali dapat dilihat masing – masing. Untuk batas kendali berat (4.244 – 4.375 kg), batas kendali lebar (22.37 – 23.05), batas kendali tebal (3.01 – 3.25) dan batas kendali kadar air (1.214 – 2.526). Dari hasil perhitungan indeks process capability masing – masing adalah : Cp berat = 0.277 ; Cp lebar = 0.44 ; Cp tebal = 0.52 ; Cp kadar air 0.47 yang berarti dari keempat karakteristik mutu mempunyai process capability yang rendah. Dari analisis yang didapat, rendahnya proses kapabilitas disebabkan oleh kinerja operator dalam proses pencetakan dan proses pencampuran bahan, mesin mixer dan mesin curing press yang tidak diperiksa sebelum melakukan proses produksi maka didapat produk akhir yang kurang optimum. Tindakan korektif yang dilakukan dari masing – masing variabel yaitu : melakukan pembersihan dan perawatan terhadap mesin mixer agar berat bahan tidak berlebihan, melakukan pemeriksaan yang akurat sebelum melakukan proses pencetakan supaya tidak terjadi kesalahan dan proses dapat terkendali dengan baik, melakukan perawatan secara berkala terhadap mesin curing press serta melakukan pemeriksaan terhadap tempratur mesin, melakukan pemeriksaan pada proses pengeringan sehingga liner kering dengan sempurna. Dari hasil perhitungan rencana sampling penerimaan berdasarkan metode MIL-STD 1916, didapat lot yang diterima terdapat pada variabel berat liner, lebar liner dan ketebalan liner. Sedangkan variabel kadar air liner ditolak. Untuk lot yang ditolak dibutuhkan pemeriksaan yang ketat agar variabel tersebut dapat diterima.

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa, karena atas

Kasih dan Karunia-Nya yang melimpah, sehingga penulis dapat menyelesaikan

penelitian Tugas Sarjana ini dengan baik.

Tugas Sarjana ini berjudul “Studi Penerapan Proses Kapabilitas dan Acceptance Sampling Plans Berdasarkan MIL-STD 1916 untuk Mengendalikan Kualitas Produksi di PT. Putra Arezda Purnama”, Tugas sarjana ini bertujuan memenuhi persyaratan akademis penyelesaian program

Sarjana Teknik Industri Universitas Sumatera Utara.

Penulis menyadari akan keterbatasan dan kemampuan yang ada pada penulis

dalam penyelesaian Tugas Sarjana ini. Oleh karena itu penulis mengharapkan

kritik dan saran yang membangun dari pembaca untuk kesempurnaan Tugas

Sarjana ini.

Akhir kata penulis mengucapkan terima kasih, semoga Tugas Sarjana ini

bermanfaat bagi pembaca.

.

Medan, Mei 2011

Penulis

UCAPAN TERIMA KASIH

Dalam kesempatan ini penulis mengucapkan terima kasih yang sebesar –

besarnya kepada semua pihak yang telah membantu dan mendorong penulis untuk

dapat menyelesaikan Tugas Sarjana ini, Oleh karena itu, penulis mengucapkan

terima kasih terutama kepada :

1. Ibu Ir, Khawarita Siregar, MT, selaku Ketua Departemen Teknik Industri yang

telah memberikan izin pelaksanaan Tugas Sarjana ini dan dukungan serta

perhatian yang diberikan kepada penulis.

2. Bapak Ir. A. Jabbar M. Rambe , M.Eng, selaku Dosen Pembimbing I atas

bimbingan, pengarahan, dan masukan yang diberikan dalam penyelesaian

Tugas Sarjana ini.

3. Ibu Khalida Syahputri ST, MT, selaku Dosen Pembimbing II atas bimbingan,

pengarahan, dan masukan yang diberikan dalam penyelesaian Tugas Sarjana

ini.

4. Kak Dina, Bang Mijok, bang Nur, Bang Ridho, Kak Rahma, Bang Kumis atas

bantuan dan tenaga yang telah diberikan dalam memperlancar penyelesaian

Tugas Sarjana ini.

5. Bapak Ir. Topan Alacu, selaku Wakil Direktur di PT. Putra Arezda Purnama

yang telah memberikan izin untuk melaksanakan riset di perusahaan beliau.

6. Segenap pimpinan dan karyawan PT. Putra Arezda Purnama yang tidak bisa

penulis dan pengarahan selama di lapangan untuk melaksanakan penelitian di

perusahaan tersebut.

7. Kedua orang tua saya, ayahanda R. H. Bratha dan Ibunda L. Sitepu yang telah

memberikan dukungan sepenuhnya berupa dukungan moral, materil dan

dukungan doa untuk kelancaran dalam penulisan laporan ini.

8. Bang Yoga Angga, yang telah mendukung dan membantu penulis dalam

penyelesaian tugas sarjana ini.

9. Salsalina Okta Sartika Sembiring Depari, selaku pacar, sahabat, teman yang

telah menemani dan memberikan dukungan dalam bentuk support, motivasi,

tenaga dan doa dalam penyelesaian tugas sarjana ini.

10.Sahabat - sahabat penulis Alex, Kitok, Ijep, yang telah membantu dan

memberikan motivasi kepada penulis.

11.Teman - teman kampus Yudha, Dwi, Tiwi, Titin, Bade, Riza, Yansen, Randi

yang telah memberikan motivasi kepada penulis.

Kepada semua pihak yang telah banyak membantu dalam menyelesaikan

laporan ini dan tidak dapat penulis sebutkan satu per satu, penulis ucapkan terima

kasih. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, Mei 2011

D A F T A R I S I

BAB HALAMAN

LEMBAR PENGESAHAN ... i

KATA PENGANTAR ... ii

UCAPAN TERIMA KASIH ... iii

DAFTAR ISI ... v

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xiv I. PENDAHULUAN ... I-1

1.1. Latar Belakang Masalah ... I-1

1.2. Perumusan Masalah ... I-3

1.3. Tujuan Penelitian ... I-3

1.4. Manfaat Penelitian ... I-4

1.5. Pembatasan Masalah ... I-4

1.6. Asumsi yang digunakan ... I-5

1.7. Sistematika Penulisan ... I-5

II. GAMBARAN UMUM PERUSAHAAN ... II-1 2.1. Sejarah Perusahaan ... II-1

2.2. Ruang Lingkup Bidang Usaha ... II-2

2.3. Organisasi dan Manajemen ... II-2

D A F T A R I S I (Lanjutan)

BAB HALAMAN

2.3.2. Pembagian Tugas dan Tanggung Jawab ... II-3

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja ... II-5

2.4. Proses Pengolahan ... II-6

2.4.1. Bahan yang Digunakan ... II-6

2.4.1.1. Bahan Baku ... II-6

2.4.1.2. Bahan Tambahan ... II-7

2.4.1.3. Bahan Penolong ... II-7

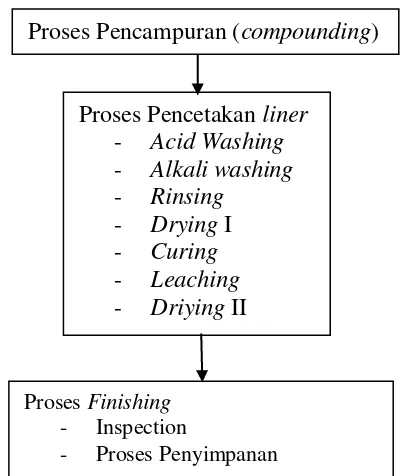

2.4.2. Uraian Proses ... II-8

2.4.2.1. Proses Pencampuran (Compouding) ... II-8

2.4.2.2. Proses Pencetakan Liner ... II-8

2.4.2.3. Proses Finishing ... II-10

III. LANDASAN TEORI ... III-1 3.1. Konsep Kualitas ... III-1

3.2. Pengendalian Proses Statistik ... III-4

3.2.1. Control Chart ... III-5

3.2.2. Peta Kendali X dan R ... III-7

3.2.3. Revisi Peta Kendali X dan R ... III-11

3.2.4. Variasi dalam Proses ... III-12

D A F T A R I S I (Lanjutan)

BAB HALAMAN

3.4. Acceptance Sampling Plans ... III-19

3.5. Metode Sampling Penerimaan ... III-21

3.5.1. Aturan Pengalihan Prosedur Pemeriksaan ... III-26 3.6. Penentuan Sampel ... III-30

3.6.1. Sampel Acak (Random Sampling / Probability

Sampling) ... III-30

3.6.2. Sampel Tidak Acak (nonrandom sampling /

nonprobabilitysampling) ... III-30

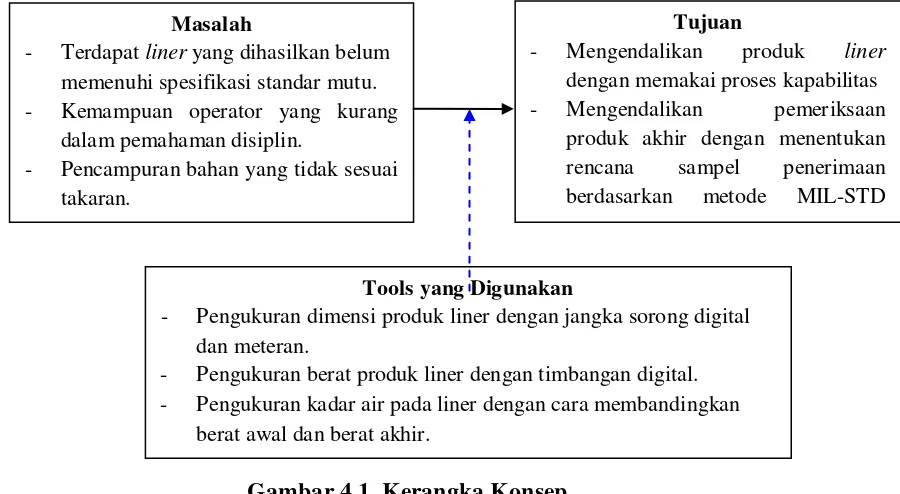

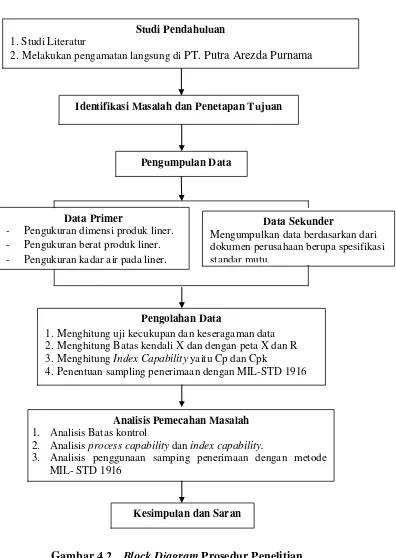

IV. METODOLOGI PENELITIAN ... IV-1 4.1. Jenis Penelitian ... IV-1

4.2. Lokasi Penelitian ... IV-1

4.3. Metode Pengambilan Sampel ... IV-1

4.4. Kerangka Konsep ... IV-2

4.5. Instrumen Penelitian ... IV-2

4.6. Metode Pengumpulan Data ... IV-3

4.7. Metode Pengolahan Data ... IV-4

4.8. Pelaksanaan Penelitian... IV-8

4.9. Analisis Data ... IV-9

D A F T A R I S I (Lanjutan)

BAB HALAMAN

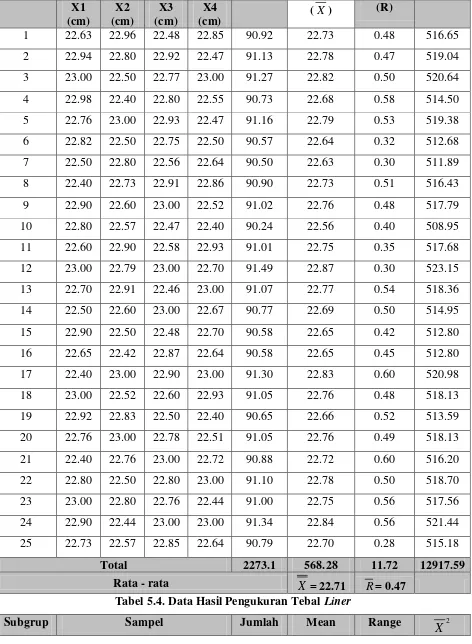

V. PENGUMPULAN DAN PENGOLAHAN DATA ... V-1 5.1. Pengumpulan Data ... V-1

5.2. Pengolahan Data ... V-6

5.2.1. Uji Kecukupan Data ... V-6

5.2.2. Uji Kenormalan Data ... V-8

5.2.3. Penentuan Batas Kendali untuk Masing-masing

Karakteristik Mutu ... V-16

5.2.3.1. Penentuan Batas Kendali Mutu dan Penentuan

Indeks Process Capability Berat Liner ... V-17

5.2.3.2. Penentuan Batas Kendali Mutu dan Penentuan

Indeks Process Capability Lebar Liner ... V-20

5.2.3.3. Penentuan Batas Kendali Mutu dan Penentuan

Indeks Process Capability Tebal Liner ... V-24

5.2.3.4. Penentuan Batas Kendali Mutu dan Penentuan

Indeks Process Capability Kadar Air pada liner V-28

5.2.4. Penentuan Rencana Sampling Penerimaan ... V-32

5.2.4.1. Penentuan Rencana Sampling Penerimaan

untuk Pengujian Nilai Berat Liner ... V-33

5.2.4.2. Penentuan Rencana Sampling Penerimaan

D A F T A R I S I (Lanjutan)

BAB HALAMAN

5.2.4.3. Penentuan Rencana Sampling Penerimaan

untuk Pengujian Nilai Tebal Liner ... V-41

5.2.4.4. Penentuan Rencana Sampling Penerimaan

untuk Pengujian Nilai Kadar Air Liner ... V-45

VI. ANALISIS PEMECAHAN MASALAH ... VI-1 6.1. Analisis dan Evaluasi Karakteristik Mutu ... VI-1

6.2. Analisis dan Evaluasi Indeks Process Capability dan Indeks

Performance ... VI-2

6.3. Analisis dan Evaluasi Rencana Sampling Penerimaan ... VI-7

VII. KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-2

D A F T A R T A B E L

TABEL HALAMAN

2.1. Rincian Tenaga Kerja PT. Putra Arezda Purnama ... II-5

3.1. Kode Huruf untuk Lot/Batch ... III-25

5.1. Spesifikasi dan Standar Liner ... V-1

5.2. Data Hasil Pengukuran Berat Liner ... V-2

5.3. Data Hasil Pengukuran Lebar Liner ... V-3

5.4. Data Hasil Pengukuran Tebal Liner ... V-4

5.5. Data Hasil Pengukuran Kadar Air Pada Liner ... V-5

5.6. Distribusi Frekuensi Berat Liner... V-9

5.7. Penentuan Nilai Liner ... V-10

5.8. Distribusi Frekuensi Lebar Liner ... V-11

5.9. Penentuan Nilai Lebar Liner ... V-12

5.10. Distribusi Frekuensi Tebal Liner ... V-13

5.11. Penentuan Nilai Berat Liner... V-14

5.12. Distribusi Kadar Air pada Liner ... V-15

5.13. Penentuan Nilai Kadar Air Liner ... V-16

5.14. Data Ukuran Sampel Berat Liner ... V-33

5.15. Distribusi Frekuensi Berat Liner ... V-34

5.16. Penentuan Nilai Berat Liner... V-35

D A F T A R T A B E L (Lanjutan)

TABEL HALAMAN

5.18. Perhitungan Penarikan Sampel ... V-36

5.19. Data Ukuran Sampel Lebar Liner ... V-38

5.20. Distribusi Frekuensi LebarLiner ... V-38

5.21. Penentuan Nilai Lebar Liner ... V-39

5.22. Revisi Penentuan Nilai Lebar Liner ... V-39

5.23. Perhitungan Penarikan Sampel ... V-40

5.24. Data Ukuran Sampel Tebal Liner ... V-42

5.25. Distribusi Frekuensi Tebal Liner ... V-42

5.26. Penentuan Nilai Tebal Liner ... V-43

5.27. Revisi Penentuan Nilai Lebar Liner ... V-43

5.28. Perhitungan Penarikan Sampel ... V-44

5.29. Data Ukuran Sampel Kadar Air Liner ... V-46

5.30. Distribusi Frekuensi Kadar Air Liner ... V-46

5.31. Penentuan Nilai Kadar Air Liner ... V-47

5.32. Revisi Penentuan Nilai Kadar Air Liner ... V-47

5.33. Perhitungan Penarikan Sampel ... V-48

5.34. Probabilitas Penerimaan dengan Perencanaan Sampel Tunggal ... V-48

6.1. Batas Kontrol Karakteristik Mutu Liner ... VI-1

D A F T A R T A B E L (Lanjutan)

TABEL HALAMAN

6.3. Indeks Process Capability dari Hasil Masing-Masing Karakteristik

Mutu ... VI-2

D A F T A R G A M B A R

GAMBAR HALAMAN

2.1 Struktur Organisasi PT. Putra Arezda Purnama ... II-4

2.8. Blok Diagram Pembuatan Liner ... II-11

3.1. Control Chart ... III-5

3.2. Skema Pemecahan Masalah dengan Menggunakan Peta Batas Kendali III-14

3.3. Histogram Frekuensi dibandingkan dengan Toleransi Produk... III-15

3.4. Nilai Cp dan Cpk ... III-17

3.5. Aturan Pemeriksaan Terhadap Lot ... III-25

4.1. Kerangka Konsep ... IV-2

4.2. Blok Diagram Prosedur Penelitian... IV-10

5.1. Peta Kontrol Berat Liner ... IV-18

5.2. Peta Kontrol R Berat Liner ... IV-18

5.3. Peta Kontrol Lebar Liner ... IV-21

5.4. Peta Kontrol R Lebar Liner ... IV-22

5.5. Peta Kontrol Tebal Liner ... IV-25

5.6. Peta Kontrol Tebal Liner ... IV-25

5.7. Peta Kontrol Kadar Air Liner... IV-28

5.8. Peta Kontrol R Kadar Air Liner... IV-29

D A F T A R L A M P I R A N

LAMPIRAN HALAMAN

1. Faktor – Faktor Perhitungan Garis Tengah dan Batas Kontrol 3δ untuk

Peta , Peta R ... L-1

2. Distribusi Normal ... L-2

3. Nilai Kritik Sebaran Chi-Kuadrat ... L-3

4. Faktor – Faktor Perhitungan MIL-STD 1916 untuk Variables Sampling

Plans ... L-4

5 Kode Huruf untuk Lot/Batch ... L-5

ABSTRAK

PT. Putra Arezda Purnama adalah perusahaan swasta yang bergerak dibidang pendaurulangan (vulkanisir) ban dan produksi liner ban. Pendaurulangan ban bertujuan untuk mengolah ban lama menjadi ban baru dan layak digunakan kembali. Di pabrik PT. Putra Arezda Purnama memproduksi lapisan ban berupa bunga ban yang disebut dengan istilah liner. Liner merupakan bahan yang digunakan dalam proses vulkanisir.

Penelitian ini menggunakan pengendalian proses secara statistik untuk melihat kemampuan proses di PT. Putra Arezda Purnama. Dengan teknik penelitian ini perusahaan juga dapat menurunkan variabilitas yang dimiliki sebanyak mungkin. Ini merupakan sebuah keharusan karena PT. Putra Arezda Purnama tidak memiliki metode khusus dalam mengendalikan produk liner. Teknik ini juga dapat mengendalikan produk akhir dengan menentukan rencana sampling penerimaan berdasarkan US DOD (United States Departement of Defense) spesifikasi yang digunakan adalah MIL-STD 1916 dan memberikan petunjuk arahan terhadap lot yang diterima dan ditolak.

Dari hasil perhitungan batas kendali dapat dilihat masing – masing. Untuk batas kendali berat (4.244 – 4.375 kg), batas kendali lebar (22.37 – 23.05), batas kendali tebal (3.01 – 3.25) dan batas kendali kadar air (1.214 – 2.526). Dari hasil perhitungan indeks process capability masing – masing adalah : Cp berat = 0.277 ; Cp lebar = 0.44 ; Cp tebal = 0.52 ; Cp kadar air 0.47 yang berarti dari keempat karakteristik mutu mempunyai process capability yang rendah. Dari analisis yang didapat, rendahnya proses kapabilitas disebabkan oleh kinerja operator dalam proses pencetakan dan proses pencampuran bahan, mesin mixer dan mesin curing press yang tidak diperiksa sebelum melakukan proses produksi maka didapat produk akhir yang kurang optimum. Tindakan korektif yang dilakukan dari masing – masing variabel yaitu : melakukan pembersihan dan perawatan terhadap mesin mixer agar berat bahan tidak berlebihan, melakukan pemeriksaan yang akurat sebelum melakukan proses pencetakan supaya tidak terjadi kesalahan dan proses dapat terkendali dengan baik, melakukan perawatan secara berkala terhadap mesin curing press serta melakukan pemeriksaan terhadap tempratur mesin, melakukan pemeriksaan pada proses pengeringan sehingga liner kering dengan sempurna. Dari hasil perhitungan rencana sampling penerimaan berdasarkan metode MIL-STD 1916, didapat lot yang diterima terdapat pada variabel berat liner, lebar liner dan ketebalan liner. Sedangkan variabel kadar air liner ditolak. Untuk lot yang ditolak dibutuhkan pemeriksaan yang ketat agar variabel tersebut dapat diterima.

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Kualitas merupakan faktor dasar yang mempengaruhi pilihan konsumen

untuk berbagai jenis produk yang berkembang pesat dewasa ini. Kualitas telah

menjadi satu-satunya kekuatan terpenting yang membuahkan keberhasilan

organisasi dan pertumbuhan perusahaan baik di pasar berskala nasional maupun

internasional. Sehingga sudah menjadi hal yang umum apabila suatu perusahaan

mempunyai suatu departemen quality control yang bertanggung jawab dalam

masalah kualitas produk.

Dalam dunia perindustrian, kompetisi adalah hal yang paling utama.

Perusahaan yang dapat menghasilkan produk dengan kualitas terbaik akan

mendapatkan keuntungan paling banyak dan akan mengalahkan para kompetitor

mereka. Jika kualitas produk tidak sesuai dengan spesifikasi pasar, maka produk

tersebut tidak akan mampu bersaing dengan produk sejenis yang diproduksi

perusahaan lain.

PT. Putra Arezda Purnama adalah perusahaan yang bergerak di bidang

pendaurulangan (vulkanisir) ban dan produksi liner. Di dalam laporan ini hanya

membahas mengenai produksi liner. Liner adalah lapisan ban yang digunakan

Pabrik vulkanisir ban PT. Putra Arezda Purnama telah memiliki standar

kualitas produk liner. Namun dalam memproduksi liner masih mengalami

berbagai variasi kualitas dan kadang-kadang berada di luar standar yang

ditetapkan. Variasi tersebut muncul pada setiap pengukuran di setiap shift kerja

produksi, dan tidak terpusat pada titik tengah batas spesifikasi yang ditetapkan.

Sementara data yang berada di luar batas spesifikasi muncul minimal sekali dalam

setiap hari sehingga selalu saja ada produk yang tidak termasuk dalam kategori

baik (A-Grade). Masalah umumnya terjadi pada produksi liner ban yang tidak

sesuai standar. Hal ini disebabkan oleh kesalahan pada pekerja saat proses

pencetakan, akibatnya dimensi liner tidak sesuai dengan standar yang diinginkan

perusahaan. Pencampuran bahan chusiom gum dan hexan pada mesin mixer yang

berlebihan mengakibatkan berat liner yang berlebih. Proses pengeringan liner

yang tidak merata, hal ini disebabkan oleh waktu pengeringan tidak sesuai.

Akibatnya, kadar air pada liner meningkat sehingga berpengaruh terhadap

kelenturan liner.

Pabrik Vulkanisir ban PT. Putra Arezda Purnama di dalam melakukan

pemeriksaan kualitas liner berpedoman pada spesifikasi mutu yang telah

ditetapkan sehingga apabila hasil pengukuran berada dalam batas spesifikasi maka

produk akan dapat dikatakan baik dan memiliki kategori A-Grade serta layak

untuk dikirim kepada konsumen, sementara pengendalian secara statistik belum

dilakukan. Maka untuk melakukan pengendalian secara statistik terhadap proses

kemampuan proses dan MIL-STD 1916 untuk mengendalikan hasil akhir produk

liner.

1.2. Perumusan Masalah

Masih terdapatnya produk liner yang dihasilkan belum memenuhi

spesifikasi standar kualitas yang telah ditetapkan perusahaan, sehingga perlu

diambil langkah konkrit agar kualitas yang dihasilkan dapat tercapai. Langkah

yang diambil adalah dengan menggunakan proses pengendalian statistik untuk

melihat dan memeriksa produk akhir yang dihasilkan. Perumusan permasalahan

dapat diuraikan sebagai berikut:

1. Menentukan proses pengendalian statistik terhadap produk liner.

2. Menentukan indeks capability pada pengujian nilai berat, lebar, tebal dan

kadar air pada liner.

3. Penentuan mutu produk diperiksa dengan menggunakan rencana sampel

penerimaan variabel berdasarkan MIL-STD 1916 yang digunakan dan

menganalisis faktor yang berpengaruh terhadap kualitas liner.

1.3. Tujuan Penelitian

Tujuan dari penelitian ini adalah :

1. Mengendalikan keseluruhan proses yang berlangsung dengan menghasilkan

tindakan – tindakan korektif yang dapat diambil untuk meningkatkan

kemampuan proses.

2. Mengendalikan pemeriksaan produk akhir dengan menentukan rencana

sampel penerimaan variable berdasarkan metode MIL-STD 1916 dan dapat

memberikan petunjuk pelaksanaan atas kegiatan pemeriksaan terhadap lot

yang diterima dan ditolak.

1.4. Manfaat Penelitian

Manfaat yang diharapkan dapat diperoleh dari penelitian ini adalah :

1. Dapat memberikan jaminan kualitas produk liner yang baik.

2. Memberikan masukan bagi perusahaan dengan menerapkan metode statistik

dan perencanaan sampel untuk pengendalian mutu produk liner.

1.5. Pembatasan Masalah

Batasan-batasan dalam penelitian ini adalah :

1. Objek Penelitian ini dilakukan pada Pabrik vulkanisir ban PT. Putra Arezda

Purnama berupa produk liner.

2. Analisis masalah dilakukan pada produk liner.

3. Variabel yang diuji adalah berat, lebar, tebal, kadar air pada liner.

4. Tidak melakukan suatu evaluasi sistem manajeman perusahaan yang

5. Spesifikasi standar mutu adalah :

− Berat liner = 4.25 – 4.40 kg

− lebar liner = 22.4 - 23 cm

− Tebal liner = 3.00 – 3.25 cm

− Kadar air liner = 1% - 2.5%

1.6. Asumsi yang Digunakan

Asumsi yang digunakan dalam penelitian ini adalah :

1. Metode kerja tidak berubah selama penelitian.

2. Kondisi perusahaan tidak berubah selama penelitian.

3. Tidak terjadi perubahan prosedur pengendalian kualitas selama penelitian

berlangsung.

4. Tingkat kepercayaan yang digunakan 95%.

5. Tingkat ketelitian yang digunakan 5%.

I.7. Sistematika Penulisan

Untuk memudahkan penulisan, pembahasan dan penilaian Tugas Akhir ini,

maka dalam pembuatannya akan dibagi menjadi beberapa bab dengan sistematika

yang ada. Sistematika penulisannya adalah sebagai berikut :

BAB I : PENDAHULUAN

Dalam bab ini, akan diuraikan mengenai latar belakang

melihat kualitas, tujuan penelitian penentuan karakteristik mutu

liner, batasan dan asumsi yang digunakan.

BAB II : GAMBARAN UMUM PERUSAHAAN

Pada bab ini diuraikan mengenai sejarah perusahaan PT. Putra

Arezda Purnama, proses produksi yang berlangsung, produk

yang dihasilkan, serta objek penelitian.

BAB III : LANDASAN TEORI

Dalam bab ini diuraikan mengenai tinjauan-tinjauan

kepustakaan yang berisi teori mengenai kualitas, teori

mengenai perencanaan sampel berupa MIL-STD 1916, dan

pemikiran-pemikiran yang digunakan sebagai landasan dalam

pembahasan serta pemecahan masalah.

BAB IV : METODOLOGI PENELITIAN

Bab ini berisi metodologi yang digunakan untuk mencapai

tujuan penelitian meliputi tahapan-tahapan penelitian dan

penjelasan tiap tahapan secara ringkas disertai diagram alirnya.

BAB V : PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini memuat data-data hasil penelitian yang diperoleh dari

perusahaan sebagai bahan untuk melakukan pengolahan data

BAB VI : PEMBAHASAN DAN ANALISA DATA

Pada bab ini akan diuraikan tentang hasil yang diperoleh dari

analisa data dan pemecahan yang telah dilakukan pada bab

sebelumnya.

BAB VII : KESIMPULAN DAN SARAN

Bab ini berisikan kesimpulan yang dapat diambil oleh penulis

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Putra Arezda Purnama adalah perusahaan yang bergerak di bidang

pendaurulangan (vulkanisir) ban dan produksi liner ban. Vulkanisir ban yang

dimaksudkan yaitu mengolah ban lama menjadi baru agar layak digunakan

kembali. sedangkan liner adalah lapisan ban yang digunakan untuk melapisi ban

yang sudah tipis.

PT. Putra Arezda Purnama pertama didirikan Tahun 1988, tanggal 5

Agustus 1985. Pada saat itu perusahaan masih dibangun dan dilakukan penataan

tata letak. Setelah selesai dibangun, PT. Putra Arezda Purnama bekerja sama

dengan perusahaan Malaysia bernama Guodual Malaysia tahun 1989. Pada tahun

1995 PT. Putra Arezda Purnama mengambil kontrak konsultan dan pada tahun

2001 PT. Putra Arezda Purnama menambahkan sistem ISO pada perusahaan agar

dapat melakukan pengendalian kualitas/mutu dengan cara menentukan standar

mutu produknya sebagai standar spesifikasi hasil ban vulkanisir yang baik.

PT. Putra Arezda Purnama merupakan pabrik yang terletak di jalan

Sisimangaraja Km. 10 Medan – Sumatera Utara. Perusahaan beroperasi disebuah

area dengan luas sekitar kurang lebih 3,5 Hektar yang terdiri dari beberapa

bangunan untuk mesin produksi, gudang produk, dan gudang bahan jadi di

2.2. Ruang Lingkup Bidang Usaha

PT. Putra Arezda Purnama adalah perusahaan swasta yang bergerak

dibidang pendaurulangan (vulkanisir) ban dan produksi liner ban. Pendaurulangan

ban bertujuan untuk mengolah ban lama menjadi ban baru dan layak digunakan

kembali. Di pabrik PT. Putra Arezda Purnama memproduksi lapisan ban berupa

bunga ban yang disebut dengan istilah liner. Liner merupakan bahan yang

digunakan dalam proses vulkanisir. Liner ban digunakan untuk membungkus ban

bekas yang telah licin. Proses pembungkusan ban tersebut bertujuan untuk

menghasilkan liner ban baru untuk mengganti liner ban lama yang rusak dan tipis.

Sebelum memproduksi liner ban, bahan baku yang digunakan harus di

perhatikan terlebih dahulu. Hal ini bertujuan untuk menghasilkan liner yang

sesuai dengan keinginan perusahaan. Dalam kegiatan proses operasinya, liner

yang telah dihasilkan akan diuji oleh tenaga ahli dengan suatu sistem

pengendalian mutu baik dan ketat dari pihak manajemen. PT. Putra Arezda

Purnama memasarkan hasil produksinya kepada perusahaan ban dan perusahaan

yang membutuhkan jasa vulkanisir ban tersebut.

2.3. Organisasi dan Manajemen 2.3.1. Struktur Organisasi

Suatu sistem pengorganisasian pada unit yang berbeda-beda memerlukan

struktur organisasi yang dapat mempersatukan seluruh sumber daya dengan cara

yang teratur. Dengan struktur organisasi tersebut diharapkan setiap personil yang

melaksanakan aktifitas masing-masing dengan baik dan mendukung tercapainya

sasaran perusahaan dengan efektif dan efisien. Struktur organisasi

menggambarkan hubungan kerjasama antara dua orang atau lebih dengan tugas

yang berkaitan satu dengan yang lain untuk mencapai tujuan tertentu yang

diharapkan oleh semua pihak yang terkait didalamnya.

Struktur organisasi dari PT. Putra Arezda Purnama berbentuk struktur

organisasi lini dan fungsional. Bentuk atau hubungan lini ditunjukkan dengan

adanya spesialisasi atau pembagian tugas setiap unit organisasi (departemen)

sehingga pelimpahan wewenang dari pimpinan dalam bidang pekerjaan tertentu

dapat langsung dilimpahkan kepada departemen yang menangani pekerjaan

tersebut. Yang termasuk dalam hubungan lini ini adalah production manager dan

factory manager. Hubungan masing – masing departemen tersebut terbagi atas

beberapa seksi yang memiliki tugas dan tanggung jawab yang berbeda sesuai

dengan fungsi masing – masing unit dalam organisasi

Struktur organisasi PT. Putra Arezda Purnama dapat dilihat pada Gambar 2.1.

2.3.2. Pembagian Tugas dan Tanggung Jawab

Tugas dan tanggung jawab antara atasan dan bawahan, dapat diketahui

dari struktur organisasi. Dimana dalam struktur digambarkan hubungan antara

atasan dan bawahan, baik hubungan secara langsung maupun hubungan yang

tidak langsung. Wewenang dan tanggung jawab untuk masing-masing jabatan

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja

Tenaga kerja di PT. Putra Arezda Purnama berjumlah 225 orang. Perincian

jumlah tenaga kerja di PT. Putra Arezda Purnama dapat dilihat pada Tabel 2.1

Tabel 2.1. Rincian Tenaga Kerja PT. Putra Arezda Purnama

No Departemen Total

1 Direktur utama and manager 8

2 Finance and Accounting 17

3 Inspection 22

4 Mechanical 15

5 Personel and administration 47

6 Production 86

7 Quality Control 16

8 Security and Safety 16

9 Gudang 18

10 Logistik 10

Total 225

Sumber : PT. Putra Arezda Purnama

Jam kerja di perusahaan dibagi berdasarkan beberapa bagian, antara lain:

1. Bagian Administrasi

Terdiri dari 1 shift kerja

Senin – Jumat : Pukul 08.00 WIB – 12.00 WIB = waktu kerja

Pukul 12.00 WIB – 13.00 WIB = waktu istirahat

Pukul 13.00 WIB – 17.00 WIB = waktu kerja

2. Bagian Produksi

Jadwal kerja bagian produksi adalah senin sampai dengan sabtu, terbagi atas 3

shift, yaitu:

Shift I : Pukul 08.30 WIB – 12.00 WIB = waktu kerja

Pukul 12.00 WIB – 13.00 WIB = waktu istirahat

Pukul 13.00 WIB – 16.00 WIB = waktu kerja

Shift II : Pukul 16.00 WIB – 20.00 WIB = waktu kerja

Pukul 20.00 WIB – 21.00 WIB = waktu istirahat

Pukul 21.00 WIB – 24.00 WIB = waktu kerja

Shift III : Pukul 00.00 WIB – 04.00 WIB = waktu kerja

Pukul 04.00 WIB – 05.00 WIB = waktu istirahat

Pukul 05.00 WIB – 08.00 WIB = waktu kerja

3. Satpam

Jadwal kerja untuk bagian keamanan adalah senin – minggu, dibagi atas 2

shift, yaitu :

Shift I : Pukul 07.00 WIB – 19.00 WIB

Shift II : Pukul 19.00 WIB – 07.00 WIB

2.4. Proses Pengolahan 2.4.1. Bahan yang Digunakan 2.4.1.1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam proses produksi

besar dalam produk dibandingkan dengan bahan-bahan lainnya. Kualitas bahan

baku yang digunakan sangat menentukan kualitas produk yang dihasilkan. Bahan

baku dalam pembuatan liner yaitu chusion gum. Chusion gum merupakan bahan

latex karet yang telah diproses terlebih dahulu sesuai ketentuan.

2.4.1.2. Bahan Tambahan

Bahan tambahan adalah bahan yang ikut dalam proses produksi, dan

merupakan bagian dalam produk yang dihasilkan. Bahan tambahan yaitu larutan

alkali yang berfungsi sebagai bahan yang digunakan untuk menetralisir keasaman

liner.

2.4.1.3.Bahan Penolong

Bahan Penolong adalah bahan yang digunakan dalam proses produksi

tetapi tidak terdapat dalam produk akhir. Bahan ini secara tidak langsung

mempengaruhi kualitas produk yang dihasilkan. Adapun bahan-bahan penolong

yang digunakan oleh PT. Putra Arezda Purnama antara lain:

- hexan (SBP) merupakan bahan kimia yang digunakan sebagai campuran

bahan baku. Ketentuan pencampuran bahan dengan komposisi 1 kg

chusion gum dapat dicampur dengan 200 ml hexan.

- Air (H2O) merupakan bahan yang digunakan sebagai campuran bahan

baku serta bahan yang digunakan dalam pencucian cetakan liner.

- HNO3 digunakan untuk mencuci cetakan liner dari kotoran-kotoran yang

2.4.2. Uraian Proses

Proses pembuatan sarung tangan di PT. Putra Arezda Purnama terdiri dari

beberapa tahapan, antara lain:

1. Proses pencampuran (Compounding)

2. Proses pencetakan liner

3. Proses Finishing

2.4.2.1. Proses Pencampuran (Compounding)

Pada tahap ini dilakukan proses pencampuran bahan baku dengan bahan

tambahan. Bahan baku berupa chusion gum diletakkan ke dalam mesin mixer dan

diaduk dengan bahan tambahan yaitu SBP (hexan) dan air. Ketentuan

pencampuran bahan dengan komposisi 1 kg chusion gum dapat dicampur dengan

200 ml hexan. Proses pengadukan berlangsung selama ± 8 jam sehingga bahan

dapat tercampur dengan merata. Hasil pencampuran diambil dan kemudian

dilanjutkan pada proses pencetakan liner.

2.4.2.2. Proses Pencetakan liner

Pembuatan liner pada PT. Putra Arezda Purnama terdiri dari beberapa

tahap dimana pada setiap tahap cetakan dipindahkan dengan menggunakan

conveyor mengikuti aliran yang telah ditentukan. Tahap-tahap pencetakan liner,

1. Acid Washing

Cetakan liner dicelupkan ke tangki yang berisi larutan acid HNO3 untuk

mencuci cetakan dari kotoran-kotoran. Suhu pada tangki sekitar 50-700C.

2. Alkali Washing

Cetakan selanjutnya dibersihkan dengan cara mencelupkan pada bak yang

berisi larutan alkali untuk mentralisir keasaman Nitric Acid.

3. Rinsing

Cetakan dibersihkan dengan mencelupkannya ke dalam air bersih untuk

membersihkan cetakan dari larutan kimia pada proses sebelumnya. Derajat

keasaman (pH) air pada rinsing tank harus tetap pada skala 7, dan dijaga

kebersihannya.

4. Drying I

Proses ini dilakukan dengan menggunakan Coagulant Oven. Fungsi

Coagulant Oven adalah sebagai pengering bahan kimia yang terdapat pada

cetakan setelah dicelupkan ke dalam Coagulant Tank. Suhu standar pada

Coagulant Oven adalah 100 - 1400C selama ± 30 menit.

5. Curing

Proses curing adalah proses pemasakan / pencetakan bunga ban dengan mesin

curing press. Pencetakan bunga ban liner berlangsung dengan temperatur

sekitar 200 – 250 0 C.

6. Leaching

Proses leaching adalah proses pencucian liner dengan menggunakan air.

7. Drying II

Liner yang telah berbentuk bunga dikeringkan kembali dengan menggunakan

oven pada suhu sekitar 100 - 1500C. Pengeringan berlangsung selama ± 30

menit.

2.4.2.3. Proses Finishing

Setelah liner dikeringkan dengan oven selanjutnya liner dimasukkan ke

dalam keranjang. Maka proses selanjutnya adalah proses finishing, adapun proses

finishing yang terdiri dari :

1. Inspection

Pemeriksaan kualitas liner dilakukan pada bagian inspeksi diatur oleh bagian

Quality Control untuk melihat dan menguji mutunya. Pemeriksaan ini

dilakukan dengan menggunakan pengukuran terhadap liner. Tujuannya agar

mengetahui apakah liner yang telah dihasilkan sesuai dengan permintaan

perusahaan.

2. Proses Penyimpanan

liner yang telah dinyatakan oleh bagian Quality Control dengan mutu yang

bagus selanjutnya dimasukkan ke dalam kotak penyimpanan dan disimpan ke

dalam ruangan tempat penyimpanan.

Gambar 2.2. Blok diagram pembuatan liner

Proses Pencetakan liner - Acid Washing - Alkali washing - Rinsing

- Drying I

- Curing

- Leaching - Driying II

Proses Finishing

- Inspection

- Proses Penyimpanan

BAB III

LANDASAN TEORI

3.1. Konsep Kualitas

Kualitas produk dapat diartikan sebagai produk atau jasa yang dapat

memenuhi harapan pelanggan. Harapan ini didasarkan pada kepuasan akan

kebutuhan pelanggan dan harga atau nilai jual produk. Kualitas dapat

didefenisikan sebagai keseluruhan segi, keistimewaan dan karakteristik sebuah

produk atau jasa layanan yang memberikan kepuasan terhadap kebutuhan

pelanggan. Kebutuhan ini meliputi harga, keamanan, kemampuan, ketahanan,

keandalan, kemudahan penggunaan dan lain sebagainya. Harga lebih mudah

diartikan kepada nilai rupiah produk itu sendiri. Sementara kebutuhan yang lain

didefinisikan dengan menerjemahkan karakteristik itu oleh perusahaan penghasil

produk ke dalam spesifikasi-spesifikasi yang ditetapkan. Kualitas juga merupakan

kesesuaian spesifikasi, dan tingkat kesesuaian merupakan pengukur kualitas. Jika

spesifikasi tidak memuaskan kebutuhan pelanggan, spesifikasi-spesifikasi tersebut

harus dirubah1

Sedangkan menurut Eugene L. Grant kualitas memiliki empat arti yang

berbeda secara teknik .

2

1

Besterfield D.H., Quality Control, 2th Edition, Prentice-Hall International, Inc., New Jersey, 1998, hal. 1.

2

Grant E. L., and Leavenworth R. S., International Edition Statistical Quality Control, 7th Edition, Mc Graw-Hill, United States of America, 1996, hal. 4.

. Arti yang pertama murni bersifat deskriptif. Lebih

menggambarkan beberapa karakteristik dari barang atau jasa. Pada pengertian ini

memberitahukan fakta-fakta yang dapat diukur. Sedangkan tiga arti lainnya

mengandung tingkat kepuasan dalam perancangan, spesifikasi dan produksi atau

penerapan.

Adapun pendapat dari beberapa ahli mendefinisikan kualitas adalah sebagai

berikut3

Dari beberapa definisi diatas, dapat dikatakan secara garis besar bahwa

kualitas adalah keseluruhan ciri atau karakteristik produk atau jasa dalam

tujuaanya untuk memenuhi kebutuhan dan harapan pelanggan. Pelanggan yang :

Juran (1962), “kualitas adalah kesesuaian dengan tujuan atau manfaatnya.”

Crosby (1979), “kualitas adalah kesesuaian dengan kebutuhan yang meliputi

availability, delivery, realibility, maintainability, dan costefffectivenes.”

Deming (1982), “kualitas harus bertujuan memenuhi kebutuhan pelanggan

sekarang dan di masa mendatang.”

Feigenbaum (1991), “kualitas merupakan keseluruhan karakteristik produk dan

jasa yang meliputi marketing, engineering, manufacture, dan maintanance,

dalam mana produk dan jasa tersebut dalam pemakaiannya sesuai dengan

kebutuhan dan harapan pelanggan.”

Perbendaharaan istilah ISO 8402 dan dari Standar Nasional (SNI 19-8402-1991),

“kualitas adalah keseluruhan ciri dan karakteristik produk atau jasa yang

kemampuannya dapat memuaskan kebutuhan, baik yang dinyatakan secara

tegas maupun tersamar. Istilah kebutuhan diartikan sebagai spesifikasi yang

tercantum dalam kontrak maupun kriteria-kriteria yang harus didefenisikan.

3

dimaksud di sini bukan pelanggan atau konsumen yang hanya datang sekali untuk

mencoba dan tidak pernah kembali lagi, melainkan mereka yang datang

berulang-ulang untuk membeli dan membeli 4

Pengendalian Proses Statistik (Statistical Process Control) merupakan

teknik penyelesaian masalah yang digunakan sebagai pemonitor, pengendali,

penganalisis, pengelola, dan memperbaiki proses dengan menggunakan

metode-metode statistik. Filosofi pada konsep pengendalian kualitas proses statistik atau

yang lebih dikenal dengan pengendalian proses statistik (Statistical Process

Control) adalah output pada proses atau pelayanan dapat dikemukakan ke dalam

pengendalian statistik melalui alat-alat manajeman dan tindakan perancangan .

3.2. Pengendalian Proses Statistik

5

Sementara itu, untuk menentukan apakah proses berada dalam pengendalian,

pengendalian proses statistik menggunakan alat yang disebut peta pengendali

(control chart) yang merupakan gambar sederhana dengan tiga garis. Dimana

garis tengah yang disebut garis pusat (center line) merupakan target nilai pada .

Sasaran pengendalian proses statistik terutama adalah mengadakan

pengurangan terhadap variasi atau kesalahan-kesalahan proses. Selain itu, tujuan

utama dalam pengendalian proses statistik adalah mendeteksi adanya sebab

khusus (assignable cause atau special cause) dalam variasi atau kesalahan proses

melalui analisis data dari masa lalu maupun masa mendatang.

4

Dorothea Wahyu Ariani., Pengendalian Kualitas Statistik, Andi, Yogyakarta, 2003, hal 5. 5

beberapa kasus, dan kedua garis lainnya merupakan batas kendali pengendali atas

dan batas pengendali bawah.

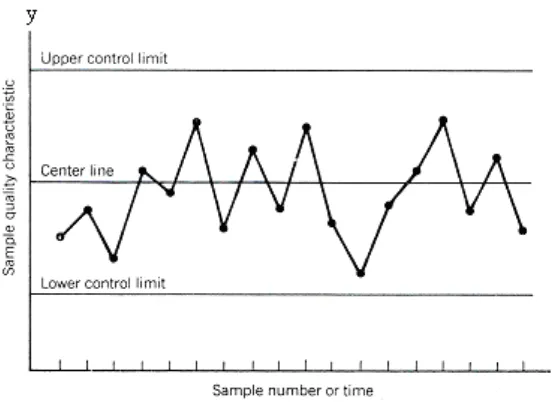

3.2.1. Control Chart

Pada dasarnya control chart digunakan untuk6

- Memonitor proses secara kontinu sepanjang proses berjalan :

- Untuk mencapai suatu keadaan terkendali secara statistik, dimana semua nilai

rata-rata dan range dari sebuah sub grup sampel berada dalam batas-batas

pengendalian, sehingga variasi penyebab khusus tidak ada lagi dalam proses.

- Memonitor kemampuan proses (process capability) dengan cara menentukan

indeks capability dengan batas-batas kendali yang sudah dalam pengendalian.

Penggunaan peta kendali selalu memiliki ketiga unsur berikut7

- Garis tengah (central line) yaitu rata-rata dari semua sampel yang diteliti. :

- Upper Control Limit (UCL) yaitu suatu batas kendali yang berada di atas

garis tengah.

- Lower Control Limit (LCL) yaitu batas kendali yang berada di bawah garis

tengah.

Secara umum control chart dapat dilihat pada Gambar 3.1.

6

Banks, J., Principles of Quality Control, John Wiley & Sons, Inc., Canada, 1987, hal. 135. 7

Gambar 3.1. Control Chart

Peta kendali dapat dibagi atas dua tipe umum, yaitu8

1. Peta kendali atribut (sifat), digunakan apabila karakteristik mutu tidak dapat

dinyatakan secara numerik. Peta kendali atribut dapat dibagi atas : :

a. Peta kendali p yaitu peta kendali bagian yang ditolak (fraction

nonconforming). Berhubungan dengan bagian produk yang tak sesuai atau

cacat yang dihasilkan oleh suatu proses dan dinamakan peta kendali untuk

bagian yang ditolak.

b. Peta kendali c yaitu peta kendali jumlah ketidasesuaian (number of

nonconformities). Peta ini dirancang untuk mempelajari banyaknya cacat

atau ketidaksesuaian yang diamati dari bagian tak sesuai.

c. Peta kendali u yaitu peta kendali untuk ketidaksesuaian per unit (number

of nonconformities per unit).

8

[image:38.595.167.447.110.312.2]d. Peta kendali np yaitu peta kendali jumlah bagian yang ditolak (number of

nonconforming items).

2. Peta kendali variabel, digunakan apabila karakteristik mutu dapat diulur dan

dinyatakan dalam bilangan. Peta kendali variabel dapat dibagi atas :

a. Peta kendali X dan R

Pengendali rata-rata (X ) proses tingkat kualitas biasanya dengan peta

kendali X . Variabilitas atau pemencaran proses dapat dikendalikan

dengan peta kendali atau rentang yang disebut peta R.

b. Peta kendali X dan s

Perbandingan rata-rata (X ) dengan data awal dikendalikan dengan peta s.

c. Peta kendali mX , mR

Perhitungan rata-rata dan range secara berkelompok digunakan peta

kendali mX , mR.

d. Peta kendali X , mR merupakan peta kendali yang bersifat individual,

dengan ukuran sampel yang digunakan adalah n = 1. Digunakan apabila

data bersifat individual.

Untuk mengendalikan mutu pada perusahaan ini, penulis menggunakan peta

kendali untuk variabel, yaitu peta X dan R, karena karakteristik mutu yang

3.2.2. Peta Kendali X dan R

Peta kendali X dan R merupakan peta kendali untuk variabel. Peta kendali

X dan R dapat digunakan dengan efektif pada pengendalian proses. Peta X

memeriksa variasi dari rata-rata beberapa sampel sedangkan peta R memeriksa

variasi dari range sampelnya.

Peta kendali ini dapat memberikan tiga macam informasi yang semuanya

diperlukan untuk menentukan tindakan selanjutnya. Ketiga informasi itu adalah :

a. Keragaman dasar dari karakteristik mutu.

b. Kekonsistenan penampilan (performance).

c. Tingkat rata-rata dari karakteristik mutu.

Langkah-langkah penggunaan peta kendali X dan R adalah9

a. Persiapan keputusan-keputusan bagi peta kendali

:

- Menetapkan tujuan dari penggunaan peta kendali

- Memilih variabel

- Menetapkan dasar pembuatan subgrup

- Menetapkan ukuran dan frekuensi subgrup-subgrup

- Menyiapkan formulir lembaran data

- Menentukan metode pengukuran

b. Memulai penggunaan peta kendali

- Membuat pengukuran-pengukuran

- Mencatat hasil pengukuran dan data lain yang berhubungan

9

- Menghitung rata-rata X untuk setiap subgrup :

g X X

g

1 i

i

∑

=

=

Keterangan :

X = rata-rata dari nilai rata-rata subgrup

i

X = nilai rata-rata subgrup ke-i

g = jumlah subgrup

- Menghitung rentang (R) untuk setiap subgrup

R = data max – data min

- Memplot peta X

- Memplot peta R

c. Menentukan batas-batas kendali peta X dan R10

- Menghitung batas kendali peta X

UCLX = X+3σX LCLX = X−3σX

- Menghitung batas kendali peta R

UCLR = R + 3σR

2 3 R

d R d

σ =

LCLR = R - 3σR

10

Dengan menggunakan aturan batas 3-sigma rumus batas kendali peta X di

atas dapat disederhanakan dengan menggunakan R dan faktor A2 untuk

menggantikan 3σX11

n

σ

.

σx = ,

2

d R

σ = dan karena

n d

3 A

2

2 = maka didapat :

R n d 3 n 3σ 3σ 2

X = = , sehingga :

UCLx = X + A2R

LCLx = X – A2R

Dan untuk batas kendali peta R , turunan D4 dan D3 didapat dari substitusi :

R

3σ σ

d = dan

2

d R

σ = , sehingga didapat :

R d d 3 R 3σ R 2 3

R = +

+ R

d d 3 R 3σ R 2 3

R = −

−

= R d 3d 1 2 3

+ = R

d 3d 1 2 3 −

= D4R = D4R

Penggunaan peta X dan R secara bersama-sama dapat dilakukan tanpa

menggunakan standar deviasi populasi, tetapi dengan menggunakan faktor-faktor

yang terdapat dalam tabel faktor untuk perhitungan garis pusat dan batas kontrol

3σ untuk peta X , s, dan R. Sehingga rumus batas kontrol atas dan batas kontrol

bawah untuk peta disederhanakan menjadi :

11

UCLx = X + A2R UCLR = D4R

LCLx = X – A2R LCLR = D3R

Keterangan :

σx = standard deviasi dari rata-rata subgrup rata-rata

σR = standard deviasi dari rata-rata subgrup range

Nilai A2, D4, danD3 diperoleh dari tabel faktor untuk perhitungan garis pusat

dan batas kontrol 3σ untuk peta X , s, dan R12

X

.

3.2.3. Revisi Peta Kendali dan R

Jika terdapat data yang di luar batas kendali, maka dilakukan revisi terhadap

peta kendali tersebut, dengan cara membuang data yang di luar kendali dan

menghitung kembali batas-batas kendali.

Data yang berada di luar batas pengendalian merupakan jenis data yang

tidak normal yang disebabkan oleh jenis variasi penyebab khusus (variasi tidak

alami)13

X .

Harga dan R yang baru adalah :

d g 1 i d i g g X X new X − −

=

∑

= dand g 1 i d i g g R R new R − − =

∑

− 12Besterfield D.H., Quality Control, 5th Edition, Prentice-Hall International, Inc., New Jersey, 1998, hal. 122.

13

Keterangan :

d

X : jumlah rata-rata subgroup yang ditolak

Rd : jumlah range subgroup yang ditolak

gd : jumlah subgroup yang ditolak

Sedangkan untuk perhitungan batas kendali digunakan nilai :

0

X = X new dan R0 =Rnew dengan

2 0 0

d R

σ =

UCLx = X + A0 σ0 UCLR = D2σ0

LCLx = X - A0 σ0 LCLR = D1σ0

3.2.4. Variasi Dalam Proses

Variasi adalah ketidakseragaman dalam proses operasional sehingga

menimbulkan perbedaan dalam kualitas produk (barang atau jasa) yang

dihasilkan. Pada dasarnya dikenal dua sumber atau penyebab timbulnya variasi,

yaitu14

Adalah kejadian-kejadian di luar sistem manajemen kualitas yang

mempengaruhi variasi dalam sistem itu. Penyebab khusus dapat bersumber

dari faktor manusia, mesin dan peralatan, material, lingkungan, metode kerja

dan lain-lain. Penyebab khusus ini mengambil pola-pola non acak (non :

1. Variasi Penyebab Khusus (Special-Causes Variation)

14

random patterns) sehingga dapat diidentifikasi/ditemukan, sebab variasi ini

tidak selalu aktif dalam proses tetapi memiliki pengaruh yang lebih kuat pada

proses, sehingga hal inilah yang menyebabkan variasi. Dalam konteks analisa

data menggunakan peta-peta kontrol, jenis variasi ini sering ditandai dengan

titik-titik pengamatan yang melewati atau keluar dari batas-batas pengendalian

yang didefenisikan.

2. Variasi Penyebab Umum (Common-Causes Variation)

Adalah faktor-faktor didalam sistem manajemen kualitas atau yang melekat di

dalam proses yang menyebabkan timbulnya variasi dalam sistem itu beserta

hasil-hasilnya. Penyebab umum sering disebut juga sebagai penyebab acak

(random causes) atau penyebab sistem (system causes). Karena penyebab

umum ini selalu melekat pada sistem manajemen kualitas, untuk

menghilangkannya harus ditelusuri elemen-elemen dalam sistem itu dan

hanya pihak manajemen yang dapat memperbaikinya, karena pihak

manajemen yang mengendalikan sistem manajemen kualitas itu. Dalam

konteks analisa data dengan menggunakan peta-peta kontrol, jenis variasi ini

sering ditandai dengan titik-titik pengamatan yang berada dalam batas-batas

pengendalian yang didefenisikan.

Suatu proses yang hanya mempunyai variasi penyebab umum yang

mempengaruhi produk atau outcomes merupakan proses yang stabil karena

penyebab sistem yang mempengaruhi variasi biasanya relatif stabil sepanjang

waktu. Variasi penyebab umum dapat diperkirakan dalam batas-batas

apabila variasi penyebab khusus terjadi dalam proses, proses itu akan menjadi

tidak stabil. Upaya-upaya menghilangkan variasi penyebab khusus akan

membawa proses ke dalam pengendalian proses menggunakan peta-peta kontrol

statistikal.

Penentuan karakteristik mutu dapat dilihat pada skema pemecahan masalah

dengan peta kendali pada Gambar 2.2. Terdapat dua macam keadaan dari peta

kendali, yaitu data yang diluar batas kendali hasil perhitungan dan batas kendali

spesifikasi yang telah ditetapkan.

Peta kontrol juga dapat digunakan untuk membentuk parameter proses

produksi dan informasi ini dapat digunakan untuk menentukan process capability.

3.3. Process Capability

Process capability ditentukan dari tingkat variasi yang terjadi dalam proses

yang disebabkan oleh penyebab umum15

15

DoD Handbook., Approve for public release, MIL-STD 1916, United States of America, 10 Februari 1999, hal. 25.

. Semakin besar variabilitas semakin

rendah kemampuan untuk reproduksi. Dalam istilah non kuantitatif, definisi

kemampuan proses adalah sebagai berikut : “Kemampuan proses adalah

variabilitas bawaan dari produk yang diperoleh dari suatu proses”.

Oleh karena itu melalui process capability dapat dilihat variabilitas atau

tingkat keseragaman dalam karakteristik proses yang telah ditetapkan dalam

ukuran indeks dan sejauh mana proses mampu (capable) dalam memproduksi dari

diijinkan. Dalam hal ini, pihak manajemen memiliki kewajiban untuk memastikan

bahwa proses yang dilakukan mampu memenuhi spesifikasi sehingga bisa

dikatakan sebagai proses yang stabil. Suatu proses dapat stabil dan diramalkan,

seperti yang ditunjukkan control chart, tapi juga dapat menghasilkan buangan,

karena proses yang sangat beragam tidak akan mampu mencapai tujuan mutu

produk. Skema dari pemecahan masalah dengan menggunakan peta batas kendali

dapat dilihat pada Gambar 3.2.

Batas Kendali

In Control

Tidak Ya

Dalam batas spesifikasi Dalam batas spesifikasi

Hilangkan penyebab

khusus - Hilangkan penyebab khusus- Telusuri penyebab umum

Proses Baik Ganti spesifikasi atau pemeriksaan 100%

[image:47.595.118.497.310.494.2]Ya Tidak Ya Tidak

Gambar 3.2 Skema Pemecahan Masalah dengan Menggunakan Peta Batas Kendali

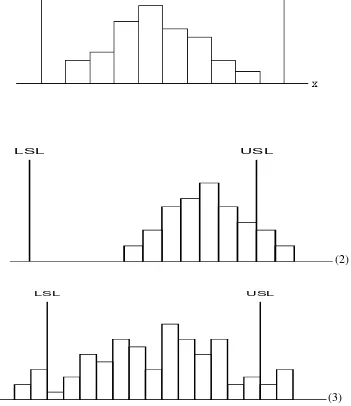

Dampak dari variabilitas yang berlebihan semacam ini dapat ditunjukkan

secara grafis pada Gambar 3.3 yang memiliki batas spesifikasi dan nilai sasaran

yang sama. Perbedaan terlihat dari variabilitas proses dan hasil-hasilnya ditinjau

dari kesesuaian dengan spesifikasi produk. Keadaan pertama menunjukkan

kondisi yang ideal dimana prosesnya mampu menangani toleransi dan pusat

histogram merupakan titik tengah toleransi. Keadaan kedua menunjukkan proses

mengakibatkan dihasilkannya produk dengan ukuran berlebih dalam persentase

besar. Keadaan ketiga menunjukkan proses yang berada tepat di tengah tapi

menghasilkan cacat baik di atas spesifikasi maupun di bawah spesifikasi.

USL LSL

(2)

USL LSL

[image:48.595.143.494.253.659.2](3)

Ukuran dari proses capability disebut capability index, yaitu Cp dan Cpk.

Capability Index suatu proses adalah perbandingan variasi proses terhadap

spesifakasi yang telah ditentukan. Nilai capability index minimum untuk

distribusi normal adalah satu. Perlu diketahui, nilai Cp tidak mengindikasikan

bahwa suatu proses telah benar-benar sesuai dengan spesifikasi yang telah

ditentukan terhadap proses, tetapi hanya merupakan hasil perhitungan dari proses

statistical control. Nilai yang menentukan bahwa proses telah sesuai atau tidak

terhadap karakteristik proses adalah nilai dari Cpk (performance index), dimana

nilai minimum dari Cpk yang dianjurkan adalah 1,00. Kedua nilai ini harus

dilakukan secara bersama, untuk menghasilkan standar proses yang diinginkan.

Berikut adalah merupakan analisa hubungan antara nilai Cp dan Cpk16

- Nilai Cp = Cpk ketika proses terpusat (process centered).

:

- Nilai Cpk hampir mendekati atau sama dengan nilai Cp.

- Nilai Cpk = 1, maka disimpulkan bahwa proses menghasilkan produk

dengan spesifikasi yang tepat pada batas-batas penerimaan.

- Nilai Cpk < 1, mengindikasikan produk tidak sesuai dengan spesifikasi.

- Nilai Cp < 1, mengindikasikan proses tidak capable.

- Nilai Cpk = 0, mengindikasikan rata-rata sama dengan batas spesifikasi.

- Nilai Cpk < 0, menyatakan rata-rata spesifikasi yang keluar.

Secara jelasnya dapat dilihat melalui Gambar 3.4.

16

[image:50.595.136.483.116.604.2]

Gambar 3.4 Nilai Cp dan Cpk

Proses capability sama dengan 6σ0 , bila proses dalam statistical control.

Process capability dapat ditentukan dengan menggunakan peta X dan R ataupun

dengan metode cepat (dengan asumsi proses dalam statistical control), yaitu dari

a. Dari Standar Deviasi

Process Capability = 6σ0 , dimana

4 0

C s

σ =

b. Dari Range

Process Capability = 6σ0 , dimana

2 0 d R σ = 0 p 6σ LSL USL

C = −

0 pl

3σ LSL X

C = −

0 pu

3σ X USL

C = −

Cpk = min [Cpu:Cpl]

(

) (

)

{

}

3σ LSL X or X USL MinCpk = − −

3.4. Acceptance Sampling Plans (Rencana Sampling Penerimaan) Melakukan rencana sampling penerimaan tidak terlepas dari cara pemilihan sampel yang representatif, sehingga dapat memberi gambaran yang tepat tentang

karakteristik populasi yang diselidiki. Rencana sampling menunjukkan ukuran

sampel dan cacat yang diijinkan dalam sampel untuk menentukan apakah suatu

populasi diterima atau tidak. Didalam rencana sampling secara statistik

memerlukan pertimbangan terhadap resiko produsen (α), yaitu penolakan

terhadap suatu lot yang baik. Dan resiko konsumen (β), yaitu penerimaan

terhadap lot yang jelek.

Dalam penelitian ini, jenis sampel yang digunakan adalah simple random.

mempunyai probabilitas yang sama untuk dipilih. Pemilihan sampel yang bersifat

random akan memberikan hasil yang memuaskan bila populasi dari sampel

tersebut adalah yang homogen.

Secara umum simple random dapat dilakukan dengan dua cara, yaitu :

dengan tabel random dan dengan cara undi. Simple random dengan cara undi

dapat dilakukan dengan penomoran setiap unit populasinya. Biasanya ini

dilakukan untuk penelitian dengan menggunakan kuisioner. Sedangkan untuk

kondisi dalam pabrik, penomoran tidak dapat dilakukan karena jumlah populasi

yang biasanya besar dan dapat mempengaruhi mutu produk. Jadi cara undi

dilakukan langsung tanpa melihat sampel yang akan diambil.

Pemeriksaan bahan baku, produk setengah jadi atau produk jadi adalah

salah satu bagian yang paling penting dalam jaminan mutu. Apabila pemeriksaan

bertujuan untuk penerimaan atau penolakan suatu produk, berdasarkan

kesesuaiannya dengan standard, jenis prosedur pemeriksaan yang digunakan

dinamakan sampling penerimaan (acceptance sampling). Perencanaan sampling

merupakan salah satu teknik dari tiga teknik untuk menentukan langkah apakah

suatu produk diterima atau ditolak. Ketiga teknik itu adalah :

- Menerima lot produk tanpa pemeriksaan

- Melakukan pemeriksaan 100%

- Melakukan sampling penerimaan

Keunggulan dari sampling penerimaan adalah17

- Dapat menggunakan metoda statistik

:

17

- Lebih mudah karena pemeriksaan lebih sedikit

- Lebih sedikit penanganan terhadap produk, jadi kerusakan akibat pemeriksaan

berkurang

- Lebih sedikit personil yang terlibat dalam aktivitas pemeriksaan

- Penolakan seluruh lot dibandingkan dengan pengembalian beberapa produk

yang rusak memberikan motivasi yang lebih kuat bagi produsen untuk

meningkatkan mutu.

Kekurangan dalam penerimaan sampling adalah :

- Beresiko menerima kotak yang jelek dan menolak yang baik

- Biasanya lebih sedikit informasi tentang produk atau tentang proses yang

menghasilkan produk yang ditimbulkan dibandingkan pemeriksaan 100%

- Memerlukan perencanaan dan dokumentasi tentang prosedur sampling

pemeriksaan

3.5. Metode Perencanaan Sampling Penerimaan

Metode perencanaan sampling penerimaan yang dibahas pada penelitian ini

adalah metode penerimaan sampling alternatif (alternative acceptence sampling

methode) atau disebut sebagai MIL-STD 1916 yang dikeluarkan pada 1 April

1996 oleh Departemen Pertahanan Amerika Serikat yang digunakan sebagai

standar metode penerimaan produk (methods for acceptance product).

MIL-STD 1916 adalah singkatan dari Military Standard 1916 yang

merupakan salah satu dari teknik untuk rencana sampel penerimaan yang terdiri

batch yang bersifat variabel atau atribut. Perlu diketahui bahwa kedua sifat sampel

tersebut dapat dipilih salah satunya sesuai dengan penelitian yang dilakukan dan

disesuaikan dengan produk yang dihasilkan.

Tujuan dari standar ini adalah untuk membantu sebuah perusahaan yang

menghasilkan barang maupun jasa dalam menghasilkan proses yang efisien dan

efektif yang sesuai dengan prosedur yang berlaku dengan menggunakan alat

perencanaan sampling ini.

Perencanaan sampling ini bisa digunakan sebagai perencanaan kualitas

dalam bagian-bagian sistem produksi seperti18

a. Produk akhir (end item)

:

b. Bahan baku (raw material)

c. Operasi dan servis (operation and service)

d. Bahan-bahan dalam proses (material in process)

e. Persediaan (supplies in storage)

f. Sistem perawatan (maintanance system)

g. Perencanaan data (data and records)

h. Prosedur administratif (administrative procedures)

Pada standar ini sistem penerimaan sampling tidak lagi menggunakan sistem

AQL (Acceptance Quality Level) tetapi lebih memfokuskan kepada spesifikasi

kualitas dari produk yang disimpulkan ke dalam ukuran-ukuran spesifikasi yang

terdapat dalam standar ini. Dalam hal ini spesifikasi kualitas produk diperoleh

dari ukuran yang telah ada sebelumnya.

18

Dalam beberapa hal, standar ini sama dengan sederetan standar

militer yang telah digunakan selama bertahun-tahun untuk penarikan sampel

berdasarkan variabel dan atribut. Beberapa pokok kesamaannya adalah prosedur

dan tabel yang telah tersedia, pemeriksaan adalah lot demi lot, digunakan untuk

pemeriksaan normal, diperketat atau diperlonggar tergantung pada keadaan bahwa

ukuran sampel sangat dipengaruhi oleh ukuran lot, terdapat beberapa taraf

pemeriksaan dan semua pola diidentifikasi oleh kode huruf ukuran sampel.

Dalam penerapan metode sampling alaternatif ini juga menggunakan

konsep Statistical Process Control (SPC) sebagai langkah untuk memperoleh

tingkat kualitas yang dibuat kedalam ukuran baku dan prosedur pelaksanaan

pemeriksaan proses. Untuk kriteria penerimaan dalam perencanaan sampling

adalah merupakan hal yang harus dipenuhi untuk menjamin bahwa sistem kualitas

yang diteliti sesusai dengan tuntutan standar ini.

Dalam menentukan proses perencanaan sampling, hal-hal yang pertama

sekali yang harus diketahui lebih dahulu adalah19

19

DoD Test Method Standard, Approve for public release, MIL-STD 1916, United States of America, 1 April 1996, hal. 10.

:

1. Verification Level

Verification Level (VL) adalah gambaran dari tingkat utilitas suatu

karakteristik dalam suatu proses. Penetuan nilai VL tergantung jenis

karakteristik yang diteliti. Jenis karakteristik dalam hal pemeriksaan dibagi

atas tiga bagian, yaitu : minor karakteristik, major karakteristik dan kritikal

a. Minor karakteristik adalah gambaran karakteristik yang menunjukkan

bahwa kurangnya usaha untuk menghindari adanya kesalahan-kesalahan

yang terjadi, baik itu pada saat produksi atau penanganan material. Tingkat

VL yang digunakan adalah mulai dari VL-I sampai VL-III, yaitu :

VL-I : digunakan apabila kondisi produksi tidak pernah mengalami

kesalahan.

VL-II : pemeriksaan dengan kondisi variasi produksi hampir tidak

pernah ada.

VL-III : pemeriksaan dengan sedikit variasi dalam produksi.

b. Major karakteristik adalah gambaran karakteristik yang harus menghindari

kesalahan produksi atau pengurangan material (material reduction) pada

saat proses lagi berjalan. Tingkat VL yang digunakan adalah mulai VL-IV

sampai VL-VI, yaitu :

VL-IV : jenis level umum yang digunakan oleh perusahaan.

VL-V : jenis level yang membutuhkan satu kali pemeriksaan dari

VL-IV.

VL-VI : jenis pemeriksaan yang digunakan apabila ada perbedaan yang

besar terhadap spesifikasi yang ditetapkan.

c. Kritikal karakteristik adalah karakteristik yang menunjukkan bahwa suatu

sistem dalam keadaan sangat berbahaya (hazardous) atau bisa dikatakan

sebagai kondisi tak terselamatkan (unsafe condition) bila dalam jangka

otomatis yang menggunakan sistem komputerisasi. Hal ini terdapat pada

kondisi suatu perusahaan yang terancam hancur/tutup (unsafe

manufacture). Verification level yang digunakan adalah VL-VII.

2. Tipe dari sampling yang diteliti (variabel)

Penggunaan perencanaan sampling variabel, atribut dan continous MIL-STD

1916 harus menggunakan prinsip sampel secara random dan khusus untuk

variabel distribusinya normal.

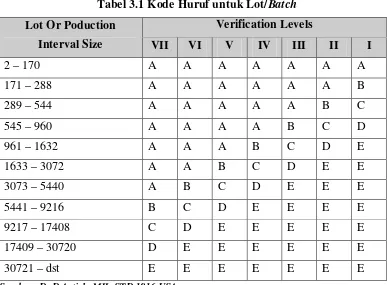

3. Penentuan kode huruf (CL) terhadap besar lot yang diperiksa.

Setelah VL dispesifikasi maka kode huruf jumlah lot/batch bisa dilihat dari

[image:57.595.115.502.443.728.2]Tabel 3.1.

Tabel 3.1 Kode Huruf untuk Lot/Batch Lot Or Poduction

Interval Size

Verification Levels

VII VI V IV III II I

2 – 170 A A A A A A A

171 – 288 A A A A A A B

289 – 544 A A A A A B C

545 – 960 A A A A B C D

961 – 1632 A A A B C D E

1633 – 3072 A A B C D E E

3073 – 5440 A B C D E E E

5441 – 9216 B C D E E E E

9217 – 17408 C D E E E E E

17409 – 30720 D E E E E E E

30721 – dst E E E E E E E

4. Tingkat pemeriksaan (normal, diperketat, diperlonggar)

Aturan tingkat pemeriksaan hanya diaplikasikan terhadap ukuran yang ada

yaitu : normal, diperketat (tightened), diperlonggar (reduced). Penggunaan

tingkat pemeriksaan dapat dilihat pada Gambar 3.5.

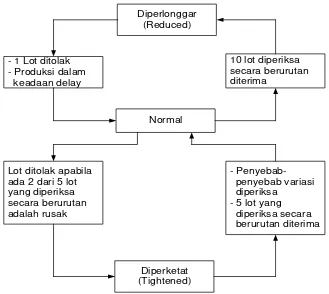

Diperlonggar (Reduced)

- 1 Lot ditolak - Produksi dalam keadaan delay

10 lot diperiksa secara berurutan diterima

Normal

Lot ditolak apabila ada 2 dari 5 lot yang diperiksa secara berurutan adalah rusak

- penyebab variasi diperiksa

- 5 lot yang diperiksa secara berurutan diterima

[image:58.595.147.476.233.527.2]Diperketat (Tightened)

Gambar 3.5 Aturan Pemeriksaan Terhadap Lot

3.5.1. Aturan Pengalihan Prosedur Pemeriksaan

Aturan pengalihan pemeriksaan prosedur pemeriksaan normal, ketat dan

diperlonggar adalah sebagai berikut20 :

20

1. Normal ke ketat

Dua lot tidak memenuhi kriteria penerimaan dari lima lot terakhir yang

diperiksa.

2. Ketat ke normal

- Penyebab-penyebab produk rusak yang telah ditemukan.

- Lima lot secara berurutan diterima atau sesuai dengan kriteria penerimaan.

3. Normal ke longgar

- Sepuluh lot secara berurutan diterima atau sesuai dengan kriteria

penerimaan.

- Proses produksi dalam keadaan mantap.

4. Longgar ke normal

- 1 lot ditolak.

- Proses produksi tidak teratur dan sering mengalami delay.

- Kondisi pabrikasi lainnya menjamin pemeriksaan normal untuk dilakukan

kembali.

Bagi perencanaan sampling penerimaan, pemeriksaan normal dilakukan

pada awal pemeriksaan. Pengalihan prosedur pemeriksaan dapat dilakukan sesuai

dengan kondisi yang dihadapi atau yang terjadi.

Setelah dipenuhi syarat-syarat tersebut di atas, maka diadakan perhitungan

terhadap sistem penerimaan samplin