KAJIAN PENGERINGAN MANISAN PEPAYA

(

Carica papaya)

MENGGUNAKAN

HOT AIR ROTARY OVEN

LAZUARDI FAHMI RIANSYAH

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Kajian pengeringan manisan pepaya (Carica papaya) menggunakan Hot Air Rotary Oven adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Pebruari 2014 Lazuardi Fahmi Riansyah

ABSTRAK

LAZUARDI FAHMI RIANSYAH. Kajian pengeringan manisan pepaya (Carica papaya) menggunakan hot air rotary oven. Dibimbing oleh ROKHANI HASBULLAH.

Pepaya merupakan buah yang mudah rusak dengan masa simpan yang relatif rendah. Untuk meningkatkan nilai tambah, perlu diolah menjadi salah satu bentuk olahan seperti manisan pepaya kering. Tujuan penelitian adalah mengkaji kinerja alat pengering hot air rotary oven untuk pengeringan manisan pepaya dan menentukan suhu pengeringan optimum dalam proses pengeringan manisan pepaya. Buah pepaya jenis calina IPB-9 dengan tingkat kematangan 80 % digunakan sebagai bahan baku pembuatan manisan. Perlakuan yang diberikan adalah suhu blansing 80 °C dan 90 °C dan suhu pengeringan 45, 60, dan 75 °C. Hasil penelitian menunjukkan bahwa perlakuan suhu blansing tidak berpengaruh nyata terhadap laju pengeringan manisan pepaya, sedangkan perlakuan suhu pengeringan dapat mempercepat laju pengeringan. Manisan pepaya pada suhu blansing 80 °C dan suhu pengeringan 60 °C memberikan hasil yang terbaik berdasarkan kriteria penerimaan rasa.

Kata kunci: pepaya, manisan pepaya, alat pengering, suhu optimum.

ABSTRACT

LAZUARDI FAHMI RIANSYAH. Assessments of drying of candied papaya (Carica papaya) by using hot air rotary oven. Supervised by ROKHANI HASBULLAH.

Papaya is a fruit that is easily damaged and relatively has low shelf life. To increase the added value of papaya, this fruit is dried to become dry candied papaya. The objective of this research is to assess the performance of hot air rotary oven dryer on candied papaya drying process and determine the optimum temperature for drying process of candied papaya. Papaya fruit with varieties of Calina IPB-9 with the maturity level of 80 % is used as a raw material for making candied papaya. The treatments that conducted were blanching temperature and drying temperature. The blanching temperatures are 80 °C and 90 °C while the drying temperatures are 45, 60, and 75 °C. The results showed that blanching temperature have no effect on the candied papaya drying process while drying temperature could accelerate the drying rate. Candied papaya that treated by blanching temperature of 80 °C and drying temperature of 60 °C resulting in the best quality based acceptance of taste’s criteria.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknik Mesin dan Biosistem

KAJIAN PENGERINGAN MANISAN PEPAYA

(

Carica papaya

) MENGGUNAKAN

HOT AIR ROTARY OVEN

LAZUARDI FAHMI RIANSYAH

DEPARTEMEN TEKNIK MESIN DAN BIOSITEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Kajian pengeringan manisan pepaya (Carica papaya) menggunakan hot air rotary oven.

Nama : Lazuardi Fahmi Riansyah NIM : F14090101

Disetujui oleh

Dr Ir Rokhani Hasbullah, MSi Pembimbing

Diketahui oleh

Dr Ir Desrial, MEng Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga Tugas akhir ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Maret-Juni 2013 ini ialah pengeringan, dengan judul Penerapan alat hot air rotary oven untuk optimasi pengeringan dalam produksi manisan pepaya (Carica papaya).

Dengan selesainya penelitian hingga tersusunnya skripsi ini, penulis ingin menyampaikan penghargaan dan terima kasih kepada :

1. Kedua orang tua penulis, Bapak Edi Supriyanto dan Ibu Nur Hidayati, Adek Faiza Salsabila Shafa dan Inneke Rahayu Putri yang telah memberikan banyak dorongan, motivasi, semangat dan doa sehingga penulis dapat meyelesaikan tugas akhir skripsi ini.

2. Dr Ir Rokhani Hasbullah, M.Si selaku dosen pembimbing tugas akhir yang telah memberikan arahan dan nasihat kepada penulis dalam penelitian hingga penyelesaian tugas akhir skripsi ini.

3. Dosen penguji

4. Teman satu bimbingan Dani Kurniawan dan Zulfidar Isman, Adytia Fiardy, Nurul Risqiyah, Elsamila aritesty, Desi, Eti, Gina, Citta, dan teman-teman Orion TMB 46 yang telah membantu selama penulis melakukan penelitian. 5. Bapak Sulyaden, Mas Firman, Mas Darma, Pak Parma dan Mba Sugi serta

staff UPT TMB IPB yang telah membantu dalam proses administrasi.

Akhir kata, penulis berharap semoga tulisan ini dapat bermanfaat dan memberikan kontribusi yang nyata terhadap perkembangan ilmu pengetahuan di bidang teknologi pertanian.

DAFTAR ISI

Teknologi Pengolahan Manisan Buah Kering 4

Pengeringan Buah 5

Pengaruh suhu blansing dan suhu pengeringan terhadap kualitas manisan

pepaya 16

Pengaruh suhu blansing dan suhu pengering terhadap mutu organoleptik

DAFTAR TABEL

1 Komposisi kandungan gizi pepaya per 100 ga 3

2 Perbandingan suhu pengering dengan kadar air akhir dan lama 17

3 Pengaruh suhu blansing dan suhu pengeringan terhadap mutu manisan 17

4 Pengaruh suhu blansing terhadap mutu mnisan pepaya 17

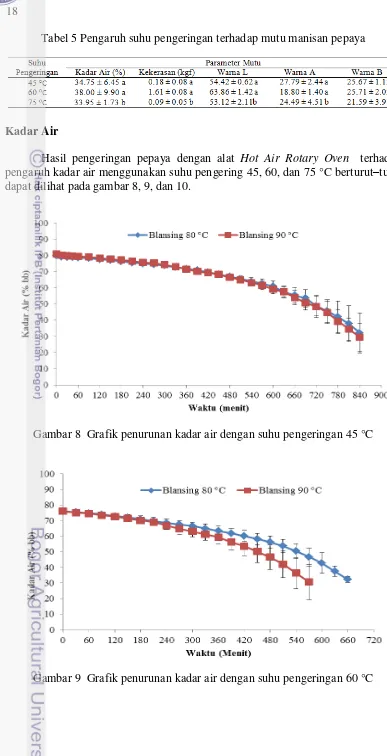

5 Pengaruh suhu pengeringan terhadap mutu manisan pepaya 18

6 Perbandingan nilai kekerasan pada pepaya hasil pengeringan 19

7 Perbandingan warna pengeringan pepaya 20

DAFTAR GAMBAR

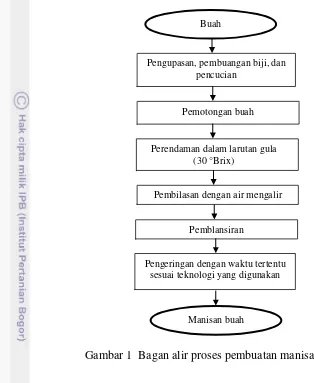

1 Bagan alir proses pembuatan manisan buah 5

2 Alat pengering hot air rotary oven 10

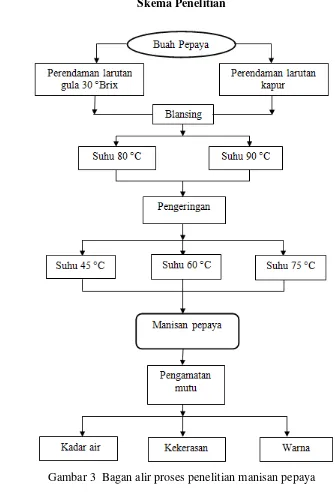

3 Bagan alir proses penelitian manisan pepaya 13

4 Hasil pepaya setelah dilakukan pengeringan 14

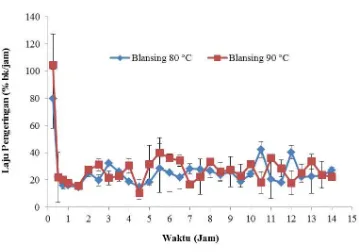

5 Grafik laju pengeringan terhadap waktu pada suhu 45 °C 15

6 Grafik laju pengeringan terhadap waktu pada suhu 60 °C 15

7 Grafik laju pengeringan terhadap waktu pada suhu 75 °C 16

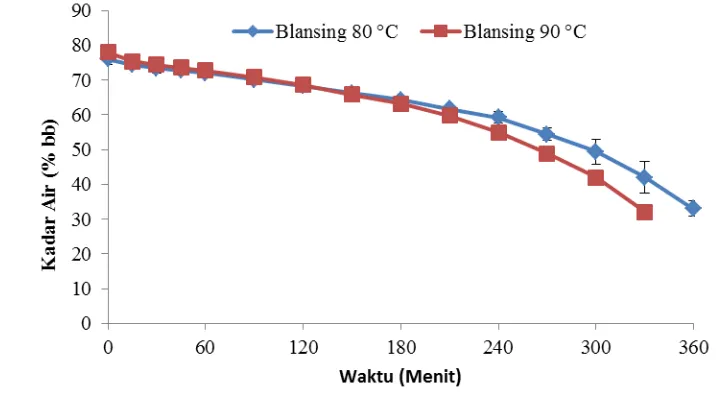

8 Grafik penurunan kadar air dengan suhu pengeringan 45 °C 18

9 Grafik penurunan kadar air dengan suhu pengeringan 60 °C 18

10 Grafik penurunan kadar air dengan suhu pengeringan 75 °C 19

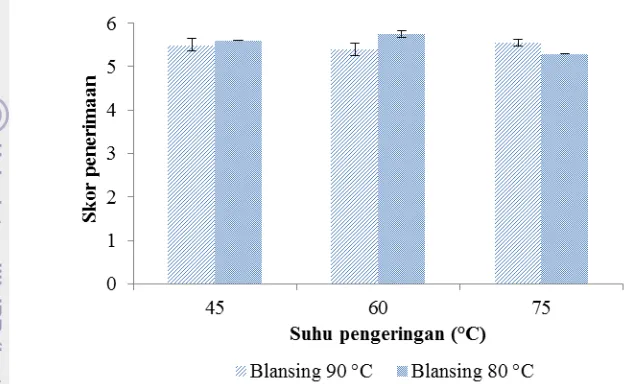

11 Diagram penerimaan panelis terhadap warna manisan pepaya 21

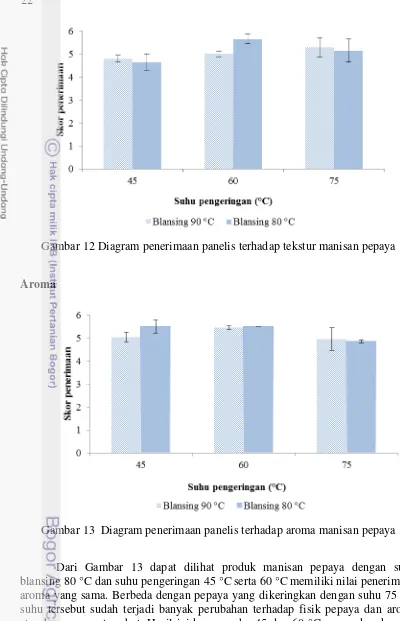

12 Diagram penerimaan panelis terhadap tekstur manisan pepaya 22

13 Diagram penerimaan panelis terhadap aroma manisan pepaya 22

14 Diagram penerimaan panelis terhadap rasa manisan pepaya 23

15 Diagram tingkat kepentingan mutu 23

16 Diagram penerimaan manisan secara keseluruhan 24

17 Oven 27

1 Gambar alat-alat yang digunakan dalam penelitian 27

2 Analisis sidik ragam 28

3 Data pengeringan suhu blansing 80 °C dan suhu pengering 45 °C 29

4 Data pengeringan suhu blansing 90 °C dan suhu pengering 45 °C 30

5 Data pengeringan suhu blansing 80 °C dan suhu pengering 60 °C 31

7 Data pengeringan suhu blansing 80 °C dan suhu pengering 75 °C 33

8 Data pengeringan suhu blansing 90 °C dan suhu pengering 75 °C 34

9 Form uji organoleptik 35

10 Kuesioner tingkat kepentingan manisan pepaya 36

11 Hasil uji organoleptik dan data penerimaan secara keseluruhan 37

12 Uji organoleptik tingkat kepentingan 38

1

PENDAHULUAN

Latar Belakang

Komoditas hortikultura merupakan salah satu komoditas hasil pertanian yang memiliki nilai ekonomi tinggi. Salah satu komoditas hortikultura yang potensial adalah buah-buahan. Penanganan prapanen maupun pascapanen menjadi hal penting dalam peningkatan produksi buah-buahan. Kurang lebih 20 sampai 40 % buah-buahan mengalami kerusakan satelah panen. Hal ini menunjukkan bahwa diperlukan teknologi yang tepat dalam hal pemanenan dan penanganan pasca-panen agar kehilangan (loss)dapat ditekan serendah mungkin.

Sifat mudah rusak pada buah-buahan disebabkan masih berlangsungnya aktivitas pernafasan dan penguapan setelah panen. Proses kerusakan semakin dipercepat dengan adanya perubahan fisik, kimia dan biokimia akibat enzim dan mikroba (Harris 1989). Beberapa jenis buah-buahan yang potensial tetapi mudah rusak adalah pepaya, belimbing dan nanas. Ketiga buah tersebut sangat potensial untuk dikembangkan karena sangat digemari dan juga bernilai ekonomi tinggi. Selain itu, ketiganya juga memiliki rasa yang enak dan aroma yang khas. Buah-buahan ini adalah salah satu komoditas ekspor non migas yang potensial (Sosrodihardjo 1988).

Kesegaran dan keawetan komoditas buah-buahan dapat dipertahankan melalui beberapa metode, diantaranya dengan pemberian lapisan lilin, metode CAS (Control Atmosphere Storage), dan metode MAP (Modified Atmosphere Packaging). Meskipun dapat memperpanjang umur simpan, metode-metode ini tetap mengalami kendala dalam aplikasinya, termasuk investasi yang terlalu mahal.

Buah-buahan dapat diolah lebih lanjut agar lebih awet, misalnya produk manisan pepaya kering. Merupakan salah satu teknologi altenatif yang dinilai dapat dikembangkan untuk mengatasi kerusakan yang terjadi pada pepaya, Pengeringan buah dapat dilakukan dengan alat pengering dan sinar matahari. Metode pengeringan dan alat pengering yang digunakan berbeda-beda untuk setiap buah olahan kering yang dihasilkan. Hasil pengeringan ini mungkin akan mengalami perubahan warna dan tekstur karena air yang terkandung dalam buah akan berkurang. Berkurangnya kadar air buah inilah yang meyebabkan produk akhir akan tahan lebih lama. Meskipun demikian, produk akhir yang dihasilkan juga harus mempunyai warna, tekstur dan penampilan yang baik atau mendekati penampakan awalnya, serta tidak terkontaminasi oleh kapang selama masa penyimpanan.

Tujuan Penelitian

2

TINJAUAN PUSTAKA

Pepaya

Pepaya (Carica papaya) adalah tanaman yang tergolong famili Caricaceae. Tanaman pepaya berasal dari Amerika Utara dan Amerika Selatan (Arriola et al,. 1980). Berbagai sebutan pepaya di Indonesia dikenal seperti gedang (Sunda, Bali), Kates (Jawa, Madura, Sasak, Palembang), Kabula (Enggota), Pente (Aceh), Betik (Karo), dan lain-lain (Rismunandar 1980).

Pepaya mempunyai daerah penyebaran sangat luas meliputi daerah tropik dan subtropik di seluruh dunia (Arriola et al. 1980). Tanaman pepaya dapat tumbuh dengan baik di dataran rendah hingga daerah dengan ketinggian 1000 m di atas permukaan laut. Semakin tinggi tempat tumbuh pohon pepaya, semakin berkurang rasa manis buahnya. Di Indonesia tanaman pepaya dapat tumbuh dengan baik di dataran rendah sampai daerah dengan ketinggian 700 m di atas permukaan laut.

Pepaya juga dapat tumbuh baik di daerah yang lembab dan daerah dengan suhu sekitar 25 °C. Tanaman pepaya dapat tumbuh subur pada tanah latosol dan tanah-tanah ringan yang banyak mengandung humus. Tanaman pepaya tidak cocok tumbuh di tempat yang tergenang air karena akar pepaya amat peka terhadap air yang tergenang. Air yang tergenang selama lebih dari 2 hari akan menyebabkan kematian tanaman pepaya (Rismunandar 1980).

Secara normal, pepaya merupakan tanaman berkayu lunak tanpa cabang dengan getah yang terdapat pada semua bagian pohon. Dalam kondisi optimum, pepaya dapat tumbuh dan berkembang cepat. Germinasi biji terjadi dalam dua minggu dan setelah itu dua helai daun akan tumbuh setiap minggunya (Samson 1982).

Kulit pepaya bertekstur halus, tipis, dan mudah rusak. Warna pepaya berkisar antara oranye hingga merah apabila matang. Secara trasidional, warna pepaya digunakan sebagai parameter kematangan buah. Tingkat kematangan buah pepaya ditunjukkan dengan munculnya warna kuning sampai oranye pada kulit pepaya.

Penanganan Pasca Panen

Pepaya dapat dipanen pada pagi hari untuk mencegah kehilangan kelembaban, namun pemanenan lebih baik dilakukan pada siang hari untuk mengurangi kadar getahnya. Buah yang telah dipanen, dikumpulkan dan ditempatkan di dalam keranjang sebelum dibawa ke tempat pengepakan. Untuk mencegah memar, masing-masing buah dibungkus dengan koran, sebelum diletakkan didalam keranjang.

3 Untuk pasar ekspor, pepaya dibungkus busa polyurethane putih untuk menjaga buah dari memar karena benturan selama perjalanan. Setelah masing-masing buah dibungkus, kemudian dimasukkan ke dalam kemasan dus karton dan disusun sedemikian rupa dengan pangkal buah berada di bawah. Buah yang diangkut menggunakan pesawat ditempatkan di kargo yang tidak berpendingin. Untuk buah yang diangkut menggunakan kapal laut harus menggunakan pendingin dengan suhu diatur pada 10 sampai 12 °C.

Komposisi Kimia Buah Pepaya

Pepaya merupakan buah segar dengan kandungan vitamin C tinggi. Selain itu, buah pepaya juga mengandung vitamin A dan vitamin B kompleks (Arriola et al. 1980). Buah pepaya matang memiliki nilai gizi lebih tinggi dibandingkan dengan buah pepaya mentah. Seperti disajikan pada Tabel 1.

Tabel 1 Komposisi kandungan gizi pepaya per 100 ga

Komponen Buah matang Buah mentah

Energi (kkal) 46 26

Selama proses pematangan, kandungan vitamin C buah pepaya meningkat. Hal ini merupakan pengecualian dari sebagian besar buah. Buah-buahan lain mengalami penurunan kadar vitamin C selama pematangan. Selain kandungan vitamin C, persentase karoten dan xantofil juga meningkat selama pematangan.

Metabolisme dari polisakarida dalam dinding sel menyebabkan kadar gula buah pepaya meningkat (Arriola et al. 1980). Menurut Jagtiani et al. (1988), gula domain yang terdapat dalam buah pepaya adalah sukrosa 48.38 %, glukosa 29.8 % dan fruktosa 21.9 %.

4

Perubahan warna kulit buah pepaya dari hijau menjadi kemerahan disebabkan peningkatan kandungan karoten dan penurunan kadar klorofil sehingga warna karotenoid mulai terlihat. Menurut Jagtiani et al. (1988) menyatakan total karoten yang terkandung pada pepaya berwarna kuning adalah 3.7 mg per 100 g, sedangkan pada pepaya berwarna merah total karoten berjumlah 4.2 mg per 100 g.

Teknologi Pengolahan Manisan Buah Kering

Pembuatan manisan buah dilakukan melalui beberapa tahap yaitu pencucian, pemotongan, perendaman dalam larutan gula, blansir, penirisan, dan pengeringan. Terdapat berbagai macam pengolahan manisan buah kering seperti pepaya, belimbing manis, dan nanas. Manisan pepaya merupakan salah satu jenis manisan buah. Manisan buah sering dijadikan makanan ringan dan biasanya menggunakan gula pasir sebagai pemanisnya. Penambahan gula dalam konsentrasi tinggi pada manisan buah bertujuan memberikan rasa manis dan mencegah pertumbuhan mikroba.

Manisan buah pada umumnya dibedakan atas manisan buah basah dan manisan buah kering. Hal yang membedakan kedua jenis manisan tersebut adalah cara pembuatan, daya awet dan penampakannya. Daya awet manisan buah kering lebih lama dibandingkan dengan manisan buah basah. Hal ini disebabkan manisan buah kering mengandung kadar air yang lebih rendah dan kadar gula yang lebih tinggi dibanding manisan buah basah.

5 Berikut proses pembuatan manisan buah disajikan pada Gambar 1 (Chairudin 2004)

Gambar 1 Bagan alir proses pembuatan manisan buah

Pengeringan Buah

Teknologi pengeringan bahan pertanian sebenarnya sederhana, yaitu hanya memberikan tambahan energi dalam bentuk panas ke produk untuk menurunkan kandungan airnya. Sumber panas dapat diperoleh secara alami dari panas sinar matahari atau dari sumber panas buatan (listrik, kompor, atau bahan lainnya). Untuk mempercepat proses pengeringan bahan-bahan pertanian, udara pengering disirkulasikan secara kontinyu melewati bahan yang dikeringkan (Nuraeni 2004).

Pengeringan bahan hasil pertanian yang baik menggunakan aliran udara pengering dengan suhu berkisar antara 45 °C sampai 75 °C. Bila pengeringan dilakukan pada suhu di bawah 45 °C maka mikroba dan jamur yang merusak produk masih hidup, sehingga daya awet produk rendah. Namun pengeringan pada suhu udara pengering di atas 75 °C akan menyebabkan struktur kimiawi dan fisik produk rusak karena perpindahan panas dan masa air yang cepat akan berdampak pada perubahan struktur sel (Nuraeni 2004).

6

akibat adanya perpindahan massa uap air secara dramatis selama pengeringan. Perpindahan ini menimbulkan tekanan yang kuat pada dinding sel yang akan menimbulkan kerusakan pada membran sel sehingga membran kehilangan permeabilitasnya.

Teori Pengeringan

Pengeringan adalah proses pindah panas dan kandungan air secara simultan. Udara panas yang dibawa media pengering digunakan untuk menguapkan air yang terdapat di dalam bahan. Uap air berasal dari bahan akan dilepaskan dari permukaan bahan ke udara kering (Pramono 1993).

Dasar proses pengeringan adalah penguapan air ke udara karena perbedaan kandungan uap air antara udara dengan bahan yang dikeringkan. Tujuan pengeringan adalah mengurangi kadar air bahan sampai aktivitas mikro organisme dan kegiatan enzim dapat dihambat sehingga bahan memiliki masa simpan lebih lama (Taib et al. 1988). Perhitungan kadar air bahan selama proses pengeringan digunakan persamaan (1).

…….…….(1)

Laju pengeringan dihitung menggunakan data kadar air awal, kadar air akhir produk dan selang waktu perngeringan seperti pada persamaan (2).

……….….(2)

Keterangan:

= Kadar air pada waktu ke t (% bk/jam) = Kadar air pada waktu ke t + t (% bk/jam) t = Selang waktu pengukuran (jam)

Menurut Taib et al. (1988), kandungan air yang terdapat dalam bahan terdiri atas 3 jenis, yaitu:

1. Air bebas (free water)

Bagian air ini terdapat di permukaan bahan yang dapat dengan mudah diuapkan pada proses pengeringan. Bila air bebas ini diuapkan seluruhnya, kadar air bahan akan berkisar 12 sampai 35 % bergantung pada jenis bahan dan suhu pengeringannya.

2. Air yang terikat secara fisik

Bagian air ini terdapat di dalam jaringan matriks bahan karena adanya ikatan-ikatan fisik. Jenis air ini terdiri atas air terikat menurut sistem kapiler, air absorbs, air yang terkurung dalam jaringan bahan karena adanya hambatan mekanis.

3. Air yang terikat secara kimia

Jenis air ini merupakan air yang apabila dihilangkan maka pertumbuhan mikroorganisme, reaksi pencoklatan, hidrolisis dan oksidasi lemak dapat dikurangi. Jika air ini semuanya dihilangkan, kadar air bahan akan berkisar 3 sampai 7 %.

7 bebas dan air terikat. Air bebas adalah air pada permukaan bahan, sedangkan air terikat adalah air dalam bahan dan biasanya sulit keluar dibandingkan dengan air bebas. Bila air permukaan semua diuapkan, migrasi air dan uap air terjadi dari bagian dalam ke permukaan secara difusi.

Henderson dan Perry (1976) mengungkapkan bahwa proses pengeringan memberikan keuntungan, yaitu masa simpan produk kering lebih lama, untuk biji-bijian hasil pertanian, viabilitas biji lebih terjamin dan memperkecil serta meringankan volume produk, sehingga memudahkan penanganan penyimpanan dan transportasi. Namun di sisi lain, pengeringan memiliki beberapa kerugian, yaitu vitamin-vitamin dan zat warna rusak atau berkurang, flavor yang mudah menguap akan hilang dan bau gosong akan timbul jika kondisi pengeringan tidak terkendali (Desroiser 1988).

Pengeringan produk pertanian dipengaruhi oleh beberapa faktor, yaitu suhu, kelembaban udara dan kecepatan aliran udara. Ukuran bahan juga mempengaruhi cepat lambatnya pengeringan. Selain itu jenis alat pengering juga mempengaruhi proses pengeringan (Buckle etal. 1987).

Taib etal. (1988) menyatakan semakin besar perbedaan suhu antara media pemanas (suhu udara pengering) dengan bahan yang dikeringkan, semakin cepat pula perpindahan panas ke dalam bahan sehingga penguapan air dalam bahan yang dikeringkan akan lebih banyak dan cepat. Suhu pengeringan bervariasi untuk setiap bahan yang dikeringkan.

Faktor lain yang mempengaruhi proses pengeringan adalah kadar air bahan yang dikeringkan. Taib et al. (1988) menyatakan bahwa pengeringan bertujuan mengurangi kadar air bahan untuk menghambat perkembangan organisme pembusuk. Kadar air suatu bahan berpengaruh terhadap jumlah air yang diuapkan dan waktu pengeringan.

Heldman dan Singh (1981) menyatakan bahwa kadar air bahan pangan dapat dinyatakan sebagai kadar air basis kering dan kadar air basis basah. Kadar air basis kering adalah perbandingan berat air dalam bahan dengan berat bahan keringnya. Sedangkan kadar air basis basah adalah perbandingan berat air dalam bahan dengan berat bahan total.

Metode Pengeringan

Pengeringan Alami (Penjemuran)

Penjemuran memanfaatkan energi matahari untuk mengurangi kadar air bahan. Penjemuran merupakan metode pengeringan yang termurah tetapi resiko kerusakan akibat cuaca tinggi dan relatif sukar menjaga kondisi pengeringan yang higienis.

8

Pengeringan Buatan

Pada pengeringan buatan, kondisi sanitasi mudah dijaga, mutu produk lebih seragam dan proses pengeringan tidak bergantung pada keadaan cuaca. Akan tetapi, biaya bahan bakar dan biaya investasi alat yang dibutuhkan lebih besar (Desrosier 1988). Ada beberapa alat pengering buatan, diantaranya pengeringan kabinet, fluidized bed drying, dan pengeringan vakum. Ketiga jenis alat pengering ini juga digunakan pada pembuatan manisan pepaya kering:

1) Pengering Kabinet

Pengeringan kabinet merupakan alat pengering tipe curah dengan pemanasan langsung. Bentuk alat pengering ini ada persegi dan di dalamnya berisi rak-rak yang digunakan sebagai tempat produk yang akan dikeringkan.

Nampan pada rak-rak terbuat dari logam dengan alas yang berlubang-lubang. Lubang ini digunakan untuk mengalirkan udara pengering dan uap air yang diuapkan di udara. Luas nampan dan besarnya lubang-lubang nampan bergantung pada bahan yang akan dikeringkan. Apabila bahan yang akan dikeringkan halus, maka lubang pada nampan juga halus. Jumlah nampan yang dapat diletakkan pada rak bergantung pada keperluan (Nuraeni 2004).

Kekurangan dari pengering ini adalah ketidakseragaman tingkat kekeringan produk akibat letak rak yang bervariasi dan kecepatan pengering produk yang tidak sama, produk akan lebih cepat kering jika letaknya dekat dengan tempat udara masuk (Heldman dan Singh 1981)

Sumber panas berasal dari elemen elektrik dan dibawa oleh udara. Pada daerah ruang pengering diatur oleh blower. Pada daerah ruang pengering proses pengeringan bahan oleh panas yang sibawa oleh udara tersebut (Fellow 1992).

Standar operasi alat ini dimulai dengan memasukkan bahan ke ruang pengering, alat pengering dihidupkan, blower diset sesuai kecepatan udara, alat pengering dihidupkan dan skala heater diset (Fellow 1992).

2) Fluida Bed Drier

Pengering fluida adalah jenis pengering yang paling umum digunakan untuk pengeringan baham berbentuk partikel. Bahan partikel dikeringkan secara curah maupun kontinyu. Udara panas yang berasal dari heater electric dialirkan dengan bantuan kipas angin. Aliran udara bergerak dengan tipe vertikal. Udara panas digerakkan dengan kecepatan tinggi sehingga akan menggerakkan partikel bahan yang dikeringkan. Proses tersebut mengakibatkan seluruh permukaan bahan bersentuhan dengan udara pemanas (Fellow 1992).

Standar operasi alat ini dimulai dari pemasukan bahan, memasang silinder penutup, memasang kain penutup, menghidupkan pemanas, menghidupkan kipas angin, mengatur aliran udara, mematikan kipas angin, mematikan pemanas dan mengambil bahan (Fellow 1992).

3) Pengeringan vakum

9 Keuntungan dalam pengeringan hampa udara didasarkan pada kenyataan bahwa penguapan air lebih cepat pada tekanan rendah daripada tekanan tinggi. Pada pengeringan vakum, panas dipindahkan secara konduksi (Fellow 1992).

METODE

Lokasi dan Waktu Penelitian

Penelitian dilaksanakan di Laboratorium Lapang Siswadhi Soepardjo Leuwikopo Departemen Teknik Mesin dan Biosistem, FATETA IPB. Penelitian ini dilaksanakan pada bulan Maret-Juni 2013.

Bahan dan Alat

Bahan utama yang digunakan dalam penelitian adalah pepaya varietas Calina, gula dan air.

Alat-alat yang digunakan dalam penelitian yaitu hot air rotary oven tipe NFX 32Q kapasitas 32 tray bahan dengan bahan bakar gas, alat yang lain sebagai pendukung penelitian ini meliputi timbangan digital, pisau, baskom, sendok pengaduk, sendok makan, alat blansing, termometer, refraktometer, nampan, plastik ukuran 5 kg dan 1 kg, piring, alumunium foil, oven, chromameter, Rheometer, dan desikator.

Hot air rotary oven merupakan alat pengering dengan sistem mekanis yang memiliki pengaturan suhu sampai dengan 200 °C. Didalamnya tersedia 32 tray sebagai tempat bahan yang akan dikeringkan. Dengan menggunakan bahan bakar gas yang disalurkan melalui burner diubah menjadi energi panas yang disebarkan secara merata ke dalam ruang pengering serta memiliki tiga lubang sebagai lubang luaran angin.

Keuntungan alat ini adalah kemerataan suhu yang diterima bahan karena tray akan berputar saat pintu alat ditutup dan akan berhenti secara otomatis saat pintu dibuka. Terdapatnya waktu pengering yang dapat diset sesuai kebutuhan dan adanya alarm saat pengeringan akan selesai menambah kualitas hasil olahan dari alat ini.

Standar operasi penggunaan pengering tersebut yaitu memasukkan bahan pada tray yang tersedia, menyalakan burner dan mengatur suhu pengering yang dituju. Mengatur waktu apabila diperlukan untuk menjaga kualitas bahan.

Metode Penelitian

Penentuan ukuran pemotongan

10

Penentuan kombinasi larutan gula

Perendaman potongan buah dalam larutan gula bertujuan untuk mengeluarkan sebagian air dari dalam buah secara osmosis. Kadar gula yang diterapkan dalam manisan ini 30 °brix. Hal ini bertujuan untuk mendapatkan karakteristik permukaan dan rasa manisan buah terbaik.

Perlakuan blansing

Blansing bertujuan melemaskan dan mengerutkan bahan pangan sehingga mempermudah pengolah selanjutnya, serta untuk menjaga warna saat dikeringkan. Perlakuan blansing dilakukan pada suhu 80 °C dan 90 °C selama 1 menit.

Pengeringan manisan pepaya

Pengeringan manisan buah bertujuan untuk menghilangkan sebagian besar air didalam potongan buah. Hilangnya air didalam potongan buah akan membuat manisan buah menjadi lebih tahan terhadap kontaminasi mikroba dan aktifitas enzim, sehingga akan meningkatkan umur simpan produk. Pembuatan manisan pepaya kering pada penelitian ini dilakukan melalui beberapa tahap yaitu pencucucian, pemotongan, perendaman dalam larutan gula 30 °brix selama 12 jam, proses blansing pada suhu 80 °C dan 90 °C selama 1 menit, penirisan dan pengeringan dengan menggunakan alat pengering hot air rotary oven pada suhu 45, 60, dan 75 °C sampai dengan kadar air bahan maksimal 40 % bb. Alat pengering hot air rotary oven dengan tipe NFX 32Q memiliki 32 tray untuk bahan yang akan dikeringkan dan berbahan bakar gas. Alat pengering yang digunakan disajikan pada Gambar 2.

11 Cara pengoperasian alat tersebut :

1. Menyambungkan alat dengan tabung gas sebagai bahan bakar. 2. Memutar tombol on/off pada alat.

3. Melakukan pengaturan suhu sesuai tujuan dan atur waktu lama pengeringan apabila diperlukan.

4. Memanaskan oven sampai suhu tujuan kemudian bahan dimasukkan.

5. Menutup alat kemudian tray pengering akan berputar, menghasilkan suhu pengeringan yang merata terhadap bahan.

6. Apabila pintu alat dibuka maka tray pengering akan berhenti secara otomatis. Tahapan ini merupakan optimasi proses pembuatan manisan pepaya dari penelitian sebelumnya yang telah mengalami penyesuaian.

Metode Analisis

Kadar Air

Pengukuran kadar air dengan metode oven. Ditimbang bahan sebanyak 5 gram dalam aluminium foil yang telah diketahui berat kosongnya. Kemudian dikeringkan dalam oven dengan suhu 105 °C selama 24 jam lalu didinginkan dalam desikator selama 15 menit lalu ditimbang. Selanjutnya dipanaskan lagi di dalam oven selama 15 menit, lalu didinginkan dalam desikator dan ditimbang. Perlakuan ini diulang sampai diperoleh berat yang konstan. Berdasarkan AOAC (1984) pengurangan berat merupakan banyaknya air yang diuapkan dari bahan dengan perhitungan sebagai berikut:

Kekerasan

Uji kekerasan diukur berdasarkan tingkat ketahanan produk terhadap jarum penusuk dari Rheometer DX-500. Uji kekerasan dilakukan pada bagian pangkal dan ujung. Pepaya ditekan oleh plunyer, beban maksimum 10 kg, plunyer akan bergerak dengan kecepatan tertentu hingga pepaya rusak.

Warna

12

dan menembakkan sinar pada tiga bagian yang berbeda. Nilai b positif berkisar antara 0 sampai +70 yang menyatakan intensitas warna kuning sedangkan nilai b negatif yang menyatakan intensitas warna biru berkisar antara 0 sampai -80.

Laju pengeringan

Perhitungan laju pengeringan menggunakan data kadar air awal kadar air akhir produk dan selang waktu pengeringan seperti pada persamaan :

Pada perhitungan laju pengeringan, terlebih dahulu dilakukan perhitungan kadar air basis kering (penurunan kadar air basis kering).

Uji organoleptik

Uji organoleptik yang digunakan adalah uji hedonik yang menyangkut penilaian 10 orang panelis terhadap sifat produk. Dalam uji ini, panelis diminta tanggapannya mengenai kesukaan atau ketidaksukaannya. Pengujian ini menggunakan skor dengan tujuh skala kesukaan (1-7). Parameter yang diuji secara pragnoleptik dari manisan pepaya adalah warna, tekstur, rasa, dan aroma.

Analisis Data

Rancangan percobaan yang digunakan adalah rancangan acak lengkap dengan dua faktor dan dua kali ulangan. Faktor perlakuan yang digunakan adalah:

B : Suhu blansing (°C) B1 : 80 °C

B2 : 90 °C

P : Suhu pengeringan (°C) P1 : 45 °C

13

Skema Penelitian

14

HASIL DAN PEMBAHASAN

Penelitian ini diawali dengan memilih pepaya jenis calina yang sudah mengkal secara teknis memiliki tingkat kematangan 70-80 % dengan kadar air awal setelah pengupasan kulit buah yaitu 86.7 % (Depkes 1990), selanjutnya dilakukan proses pemotongan menjadi beberapa bagian-bagian kecil dengan dimensi panjang berkisar 8 sampai 12 cm dan lebar berkisar 5 sampai 8 cm. Secara fisik pepaya calina pada umumnya adalah buah yang berukuran relatif lebih lonjong daripada jenis pepaya yang lainnya, berdasarkan bentuknya tersebut maka proses pemotongan penting untuk dilakukan dengan baik, agar keseragaman bentuk dan dimensi tidak memberikan pengaruh yang cukup signifikan pada hasil penelitian ini. Berkaitan dengan ketebalan yang diharapkan, pepaya dipotong dengan ketebalan 2 cm, hal ini sesuai dengan hasil penelitian sebelumnya yang dilakukan oleh Pratiwi pada tahun 2007 agar pengeringan dapat berjalan secara optimal dan paling sedikit terjadinya kerutan. Proses yang dilakukan setelah pemotongan yakni pemblansiran untuk menginaktivasi enzim yang terkandung dalam pepaya, melemaskan dan mengerutkan bahan pangan sehingga mempermudah pengolahan selanjutnya serta mempertahankan warna saat dilakukan pengeringan.

Produk yang dihasilkan pada penelitian ini bertekstur keras dan terjadi sedikit kerutan pada pepaya. Memiliki kecerahan warna yang tidak banyak berubah dari warna pepaya asli. Bentuk fisik pepaya tersebut terlihat cukup menarik dapat dilihat pada gambar 4.

Gambar 4 Hasil pepaya setelah dilakukan pengeringan

Laju Pengeringan

15

Gambar 5 Grafik laju pengeringan terhadap waktu pada suhu 45 °C

Gambar 6 Grafik laju pengeringan terhadap waktu pada suhu 60 °C

16

pengeringan menurun. Periode ini dibatasi oleh kadar air kritis (Henderson dan Perry 1955). Pada suhu pengeringan 45 °C laju pengeringan terendah 10.56 dan tertinggi 104.47 % bk/jam. Pada suhu pengeringan 60 °C laju pengeringan air terendah 17.67 dan tertinggi 40.33 % bk/jam. Kemudian Pada suhu pengeringan 75 °C laju pengeringan terendah 31.69 dan tertinggi 193.29 % bk/jam.

Gambar 7 Grafik laju pengeringan terhadap waktu pada suhu 75 °C

Laju pengeringan menurun cepat terjadi pada saat air bebas masih terdapat dalam bahan, sedangkan laju pengeringan menurun lambat terjadi pada saat air bebas telah menguap semua dan hanya tinggal air terikat yang relatif lebih sulit untuk diuapkan. Laju pengeringan menurun sesuai dengan penurunan kadar air dan lama waktu pengeringan. Jumlah air yang terkandung dalam bahan akan terus menurun hingga mencapai kondisi setimbang (Khania 2013).

Pengaruh suhu blansing dan suhu pengeringan terhadap kualitas manisan pepaya

Manisan pepaya hasil penelitian dapat diketahui kualitas berdasarkan perbandingan suhu pengeringan dengan kadar air akhir dan lama pengeringan seperti disajikan pada Tabel 2.

17

Tabel 2 Perbandingan suhu pengering dengan kadar air akhir dan lama pengeringan

Tabel 3 Pengaruh suhu blansing dan suhu pengeringan terhadap mutu manisan pepaya

Tabel 3 menunjukkan pengaruh suhu blansing dan suhu pengeringan yang diberikan ke manisan pepaya secara umum tidak memberikan pengaruh beda nyata. Namun hal ini apabila dikaji secara terpisah seperti tersaji pada Tabel 4 dan Tabel 5 menunjukkan adanya beda nyata antara perlakuan suhu blansing dan suhu pengeringan. Suhu blansing tidak berpengaruh apa-apa terhadap pengeringan manisan pepaya ini dikarenakan perlakuan blansing adalah mempertahankan warna bahan yang dikeringkan dan menjaga karakteristik fisik pepaya tetap bagus. Sedangkan suhu pengeringan memberikan pengaruh terhadap manisan pepaya tersebut. Pada Tabel 5 tertera nilai konstanta yang sama yaitu a pada suhu 45 °C dan 60 °C memberikan arti penggunaan kedua suhu dapat menghasilkan pengeringan manisan pepaya yang baik sesuai dengan penelitian yang telah dilakukan Nuraeni (2004), bila pengeringan dilakukan pada suhu di bawah 45 °C maka mikroba dan jamur yang merusak produk masih hidup, sehingga daya awet produk rendah. Namun jika suhu pengeringan dilakukan diatas 75 °C akan menyebabkan struktur kimiawi dan fisik produk rusak, karena perpindahan panas dan massa air yang cepat akan berdampak pada perubahan struktur sel.

18

Tabel 5 Pengaruh suhu pengeringan terhadap mutu manisan pepaya

Kadar Air

Hasil pengeringan pepaya dengan alat Hot Air Rotary Oven terhadap pengaruh kadar air menggunakan suhu pengering 45, 60, dan 75 °C berturut–turut dapat dilihat pada gambar 8, 9, dan 10.

Gambar 8 Grafik penurunan kadar air dengan suhu pengeringan 45 °C

19

Gambar 10 Grafik penurunan kadar air dengan suhu pengeringan 75 °C Dapat dilihat pada Gambar 8, 9, dan 10 untuk melakukan penurunan kadar air pada masing-masing suhu membutuhkan waktu yang berbeda tergantung pada setiap suhu pengering yang digunakan. Semakin tinggi suhu pengeringan, maka waktu yang diperlukan bahan untuk mengering semakin cepat. Waktu yang dibutuhkan untuk mendapatkan kadar air manisan pepaya (30 % bb) pada suhu 45, 60, dan 75 °C berturut-turut adalah 840, 660, dan 360 menit. Parameter yang mempengaruhi pengeringan pepaya dengan alat ini yaitu suhu, kadar air awal bahan dan kadar air akhir bahan. Hasil analisis menunjukkan bahwa kadar air manisan pepaya adalah 30.54 % pada suhu 60 °C. Nilai ini mengalami penurunan dibandingkan dengan pepaya segar, yaitu 86.7 % (Depkes 1990) dan sesuai standar mutu buah kering SNI 01-3710-1990 yaitu kadar air buah kering maksimal 40 % bb. Penurunan ini dipengaruhi oleh beberapa tahapan pengolahan manisan pepaya diantaranya perendaman dalam larutan gula dan pengeringan dengan hot air rotary oven.

Kekerasan

Nilai uji kekerasan pepaya yang dikeringkan dengan kombinasi pengeringan dapat dilihat pada Tabel 6 sebagai berikut:

Tabel 6 Perbandingan nilai kekerasan pada pepaya hasil pengeringan

Uji kekerasan dilakukan dengan penetrometer dilakukan setelah proses pengeringan dengan pencapaian kadar air 30 sampai 40 % dan sesuai dengan

Pangkal Ujung

Suhu 45 °C 0.18 0.19

Suhu 60 °C 0.16 0.15

Suhu 75 °C 0.09 0.10

20

parameter suhu pengering yang diujikan. Bahan ditusukkan pada jarum penetrometer, lalu besarnya penyimpangan jarum penetrometer yang menunjukkan tingkat kekerasan produk. Semakin kecil skala nilai yang ditunjuk, semakin keras tekstur bahan. Pengeringan dengan menggunakan hot air rotary oven menghasilkan pepaya kering dengan nilai kekerasan lebih rendah daripada pepaya di pasaran. Pada dasarnya kekerasan pepaya berbanding lurus dengan kadar air pepaya.

Warna

Hasil kualitas warna pepaya yang dilakukan pengeringan dengan hot air rotary oven disajikan pada Tabel 7 sebagai berikut:

Tabel 7 Perbandingan warna pengeringan pepaya

No Kondisi L* A* B*

1 Suhu 45 °C 54.42 27.79 25.67

2 Suhu 60 °C 53.86 24.80 25.71

3 Suhu 75 °C 53.12 24.49 24.59

4 Pepaya awal 40.47 20.8 16.74

Warna diukur saat kadar air untuk pepaya pengamatan mencapai 40 % bb sedangakan kadar air pepaya dipasaran mencapai 80 % bb. Dari tabel 6 dapat dilihat pada nilai L* perbedaan pepaya hasil pengeringan tidak jauh beda dengan pepaya di pasaran. Dapat dikatakan bahwa pengeringan pepaya ini tidak terlalu berdampak untuk cahaya pantul yang menghasilkan warna akromatik putih, abu-abu dan hitam. Nilai A* yang menyatakan warna akromatik merah hijau pada pepaya hasil pengeringan kombinasi ini nilainya lebih besar dari pepaya awal. Pepaya hasil pengeringan kombinasi memang terlihat warna merahnya agak lebih kusam daripada pepaya awal. Nilai B* yang menyatakan warna kromatik biru

Pengaruh suhu blansing dan suhu pengering terhadap mutu organoleptik manisan pepaya

Warna

21 secara subyektif dapat diketahui melalui uji organoleptik. Diagram penerimaan terhadap warna manisan pepaya disajikan pada Gambar 11.

Gambar 11 Diagram penerimaan panelis terhadap warna manisan pepaya Dari Gambar 11 dapat dilihat bahwa produk manisan pepaya dengan suhu blansing 80 °C dan suhu pengeringan 60 °C lebih tinggi penerimaanya oleh panelis dibandingkan dengan produk yang dikeringkan pada suhu 45 dan 75 °C. Hal ini disebabkan karena pada suhu 60 °C merupakan suhu atau kondisi optimum pengeringan pepaya dalam pembuatan manisan pepaya.

Tekstur

22

Gambar 12 Diagram penerimaan panelis terhadap tekstur manisan pepaya

Aroma

Gambar 13 Diagram penerimaan panelis terhadap aroma manisan pepaya

23

Rasa

Gambar 14 Diagram penerimaan panelis terhadap rasa manisan pepaya Dari Gambar 14 dapat dilihat produk manisan pepaya dengan suhu blansing 80 °C dan suhu pengeringan 45 °C memiliki nilai penerimaanya lebih tinggi dalam segi rasa dibanding dengan produk yang dikeringkan pada suhu 60 dan 75 °C. Hal ini disebabkan pada suhu 45 °C perlakuan pengeringannya turun secara perlahan, menyebabkan rasa manisan pepaya hampir sama dengan rasa pepaya segar.

Tingkat kepentingan mutu

Gambar 15 Diagram tingkat kepentingan mutu

24

tersebut akan berdampak pada kekerasan, warna, aroma dan rasa. Sesuai hasil uji organoleptik yang dilakukan oleh 10 panelis didapatkan kriteria kepentingan mutu manisan pepaya yang pertama yaitu rasa. Penilaian tersebut tersaji pada Gambar 15.

Penerimaan manisan pepaya

Dari Gambar 16 dapat dilihat bahwa produk manisan pepaya yang dikeringkan dengan hot air rotary oven dengan suhu blansing 80 °C dan suhu pengeringan 60 °C memiliki nilai penerimaan tertinggi dibandingkan dengan produk yang dikeringkan pada suhu 45 dan 75 °C. Hal ini disebabkan karena pada suhu 60 °C merupakan suhu atau kondisi pengeringan yang optimum sehingga perubahan penurunan mutu (rasa, warna, aroma, dan kerenyahan) pada produk manisan pepaya lebih lambat dibandingkan dengan kondisi pengeringan pada suhu 45 °C dan 75 °C. Sementara pada suhu pengeringan yang tinggi penurunan mutu (rasa, warna, aroma, dan kerenyahan) produk manisan pepaya akan sangat cepat karena adanya perlakuan panas yang tinggi.

Gambar 16 Diagram penerimaan manisan secara keseluruhan

SIMPULAN DAN SARAN

Simpulan

25 dan tertinggi 193.29 % bk/jam. Sedangkan kadar air yang diperoleh dengan menggunakan alat ini adalah 29.40 sampai 33.02 % bb. Manisan pepaya yang dihasilkan sesuai standar mutu buah kering SNI 01-3710-1990 yaitu kadar air maksimal 40 % bb. Pada suhu pengeringan 45, 60, dan 75 °C waktu yang dibutuhkan untuk mengeringkan pepaya berturut-turut adalah 840, 660, dan 360 menit.

Suhu blansing berpengaruh terhadap warna dan karakteristik fisik buah pepaya. Blansing dapat mempertahankan warna buah pepaya yang dikeringkan dan menjaga karakteristik fisik pepaya tetap bagus.

Suhu pengering dapat mempercepat turunnya laju pengeringan. Secara umum didapatkan manisan pepaya yang diterima panelis yaitu suhu blansing 80 °C dan suhu pengeringan 60 °C. Namun berdasarkan parameter kepentingan pada manisan pepaya yakni parameter rasa didapat manisan pepaya dengan suhu blansing 80 °C dan suhu pengeringan 45 °C lebih disukai panelis.

Saran

Perlu dilakukan penelitian penyebaran suhu pengeringan agar diperoleh keseragaman kadar air pada setiap rak bahan dari alat pengering hot air rotary oven.

DAFTAR PUSTAKA

Arriola MC, Calzada J, Menchu, Roiz, Garcia. 1980. Papaya. Di dalam : Nagy dan Philip E. Shaw (eds). Tropical and Subtropical Fruits. The AVI Publishing co, Inc. Westport, Connecticut.

Apriyantono A. 1985. Panduan Praktikum Pembuatan Manisan Buah-Buahan. Di dalam Buku III. Pendidikan dan Latihan Tenaga Penyuluhan Lapangan. Spesialis Industri Kecil Pengolahan Pangan. Dirjen Industri Kecil. Bogor (ID): Departemen Pertanian kerjasama dengan FATETA IPB.

Apriyantono A. Fardiaz D. Puspitasari NL, Budianto S. 1989. Petunjuk Laboratorium Analisa Pangan. Depdikbud Dirjen Pendidikan Tinggi PAU Pangan dan Gizi. Bogor(ID): IPB.

Buckle KA, Edward RAGH, Wootor M. 1985. Ilmu Pangan. Diterjemahkan oleh H. Purnomo dan Adiono. Jakarta(ID): UI Press.

Desroiser NW. 1988. Teknologi Pengawetan Pangan. Jakarta (ID): UI-Press. Harris RS. 1989. General discussion on the stability of nutrients. Di dalam : R.S.

Harris, dan E. Karmas (eds). Nutritional Evaluation of Food Processing. The AVI Pub. Co. Inc., Westport, Connecticut.

Henderson and Perry. 1967. Agriculture Process Engineering. AVI Pub. Co. Inc., Westport, Connecticut.

26

Nuraeni II.2004. Rekayasa Proses Pengeringan Untuk Produksi Buah Pepaya. [Skripsi] Bogor: Institut Pertanian Bogor.

Pramono, L. 1993. Mempelajari Karakteristik Pengeringan Teh Hitam CTC (Curling Tearing Crushing) Tipe FBD (Fluidized Bed Dryer). [Skripsi] Bogor: Institut Pertanian Bogor.

Rismunandar JA. 1980. Bertanam Pepaya. Bandung (ID): Terate. Samson JA. 1982. Tropical Fruits. London (UK): Langman Group Ltd. Sosrodihardjo. 1988. Produksi Buah Pepaya Kering. Jakarta (ID): UI-Press. Taib G, Said G, Wiraatmadja S. 1988. Operasi Pengeringan pada Pengolahan

Hasil Pertanian. Jakarta (ID): Mediatama Sarana Perkasa.

27

LAMPIRAN

Lampiran 1 Gambar alat-alat yang digunakan dalam penelitian

Gambar 17 Oven Gambar 18 Timbangan digital

Gambar 19 Timbangan analitik Gambar 20 Chromameter

28

Lampiran 2 Analisis sidik ragam a. Kadar air

b. Kekerasan

29 Lampiran 3 Data pengeringan suhu blansing 80 °C dan suhu pengering 45 °C

30

31 Lampiran 5 Data pengeringan suhu blansing 80 °C dan suhu pengering 60 °C

32

Lampiran 6 Data pengeringan suhu blansing 90 °C dan suhu pengering 60 °C

33 Lampiran 7 Data pengeringan suhu blansing 80 °C dan suhu pengering 75 °C

34

Lampiran 8 Data pengeringan suhu blansing 90 °C dan suhu pengering 75 °C

35 Lampiran 9 Form uji organoleptik

Nama :

Tanggal Pengujian : Usia / Jenis Kelamin :

Nyatakan penilaian anda dengan menuliskan skor kesukaan (1-7) pada kolom berikut.

Keterangan :

1= Sangat tidak suka 4= Netral 7= Sangat Suka

2= Tidak suka 5= Agak Suka

3= Agak Tidak Suka 6= Suka Kode

Sampel Warna Tekstur Aroma Rasa

36

Lampiran 10 Kuesioner tingkat kepentingan manisan pepaya

Nama :

Tanggal Pengujian :

Usia / Jenis Kelamin :

Nyatakan penilaian anda terhadap tingkat kepentingan parameter-parameter suatu produk keripik.

Keterangan : 1= Tidak Penting 2= Agak Penting 3= Penting

4= Sangat Penting

37 Lampiran 11 Hasil uji organoleptik dan data penerimaan secara keseluruhan Suhu

(°C)

Warna Tekstur Aroma Rasa

80* 90* 80 90 80 90 80 90

45 5.60 5.50 4.65 4.80 5.50 5.05 5.50 5.35

60 5.75 5.40 5.56 6.00 5.50 5.45 5.05 5.35

75 5.30 5.55 5.15 7.50 4.85 4.95 5.00 5.35

*suhu blansing

Data penerimaan secara keseluruhan. Suhu 90* 80*

38

Lampiran 12 Uji organoleptik tingkat kepentingan No Warna Tekstur Aroma Rasa

1 1 2 4 3

2 2 4 1 3

3 2 1 3 4

4 2 3 1 4

5 3 2 1 4

6 2 4 1 3

7 3 1 2 4

8 3 1 2 4

9 1 3 4 2

10 1 3 2 4

39 Lampiran 13 Contoh perhitungan suhu pengeringan 60 °C dan suhu blansing 80°C Selang waktu (Δt) = 30 menit = 0.5 jam

Penulis dilahirkan di Lamongan pada tanggal 4 Oktober 1990. Putra kedua dari tiga bersaudara dari ayah Edi Supriyanto dan ibu Nur Hidayati. Penulis bersekolah di SDN Tanjung Lamongan lulus pada tahun 2003. Penulis meneruskan pendidikannya di SMPN 3 Lamongan dan lulus pada tahun 2006. Penulis melanjutkan kembali jejang pendidikannya ke SMAN 1 Lamongan dan lulus pada tahun 2009 serta pada tahun yang sama diterima di IPB melalui jalur undangan seleksi masuk IPB (USMI). Penulis memilih Mayor Teknik Pertanian, Departemen Teknik Pertanian, Fakultas Teknologi Pertanian.

Selama mengikuti perkuliahan, penulis aktif dibeberapa kegiatan organisasi kemahasiswaan antara lain: Forum Mahasiswa Lamongan (Formala) pada tahun 2009-2010 sebagai staf divisi Hubungan Masyarakat, Himpunan Mahasiswa Teknik Pertanian IPB (HIMATETA IPB) pada tahun 2010-2011 sebagai staf divisi Kewirausahaan. Penulis juga aktif di berbagai kegiatan kepanitiaan seperti SAPA HIMATETA di divisi Mechanical Trainning (2011), Agromechanical Fair (AMF) sebagai ketua divisi Sponsorship (2011), Engineering Summit sebagai ketua divisi Sponsorship (2011). Penulis berkesempatan mengikuti Program Kreatifitas Mahasiswa dengan predikat