PERANCANGAN DAN PEMBUATAN MILL SHAFT

ROLL SHELL UNTUK 4000 TCD (TON CANE PER

DAY) PADA PABRIK GULA SEI SEMAYANG

DENGAN PROSES PENGECORAN LOGAM

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

NUR FADLIKA NIM. 040401004

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

PERANCANGAN DAN PEMBUATAN MILL SHAFT

ROLL SHELL UNTUK 4000 TCD (TON CANE PER

DAY) PADA PABRIK GULA SEI SEMAYANG

DENGAN PROSES PENGECORAN LOGAM

NUR FADLIKA NIM. 040401004

Diketahui / Disyahkan : Disetujui oleh :

DepartemenTeknik Mesin Dosen Pembimbing, Fakultas Teknik USU

Ketua,

Dr. Ing. Ir. Ikhwansyah Isranuri

PERANCANGAN DAN PEMBUATAN MILL SHAFT

ROLL SHELL UNTUK 4000 TCD (TON CANE PER

DAY) PADA PABRIK GULA SEI SEMAYANG

DENGAN PROSES PENGECORAN LOGAM

NUR FADLIKA NIM. 040401004

Telah Disetujui dari Hasil Seminar Skripsi Periode ke-522, pada Tanggal 20 September 2008

Pembanding I, Pembanding II,

Dr. Ing. Ir. Ikhwansyah Isranuri Ir. Alfian Hamsi, M.Sc.

NIP. 132018668 NIP. 131654258

DEPARTEMEN TEKNIK MESIN AGENDA : 833/TS/2008 FAKULTAS TEKNIK USU DITERIMA : / /2008

MEDAN PARAF :

========================= ====================

TUGAS SARJANA

N A M A : NUR FADLIKA

NIM : 040401004

MATA PELAJARAN : PENGECORAN LOGAM

SPESIFIKASI : RANCANG DAN BUAT SHAFT MILL ROLL

SHELL UNTUK 4000 TCD PADA PABRIK

GULA.

PERANCANGAN MELIPUTI :

− PERHITUNGAN

− UKURAN POLA

− GAMBAR CETAKAN

DIBERIKAN TANGGAL : 24 / 04 /2008

SELESAI TANGGAL : / /2008

MEDAN, SEPTEMBER 2008. KETUA DEPARTEMEN TEKNIK MESIN, DOSEN PEMBIMBING,

DR.ING.IR. IKHWANSYAH ISRANURI IR. RASKITA S. MELIALA

KARTU BIMBINGAN

N0 : 833 / TS / 2008

TUGAS SARJANA MAHASISWA

Sub. Program Studi : Teknik Produksi Bidang Tugas : Pengecoran Logam

Judul Tugas : Perancangan dan Pembuatan Mill Shaft Roll Shell Untuk 4000 TCD (Ton Cane Per Day) Pada Pabrik Gula Sei Semayang dengan Proses Pengecoran Logam

Diberikan Tanggal : 24-04-2008 Selesai Tanggal : 02-09-2008 Dosen Pembimbing : Ir.Raskita S.Meliala Nama Mahasiswa : Nur Fadlika NIM : 040401004

NO Tanggal KEGIATAN ASISTENSI BIMBINGAN

Tanda Tangan Dosen Pembimbing

1 14-04-2008 Survey lapangan

2 24-04 -2008 Spesifikasi tugas

3 23-06-2008 Asistensi Bab I dan Bab II, lanjutkan 4 26-07-2008 Asistensi Bab III, perbaiki

5 12-08-2008 Lanjutkan

6 13-08-2008 Asistensi bab IV, perbaiki

7 19-08-2008 Asistensi Bab V, perbaiki

8 26-08-2008 Lanjutkan dan coba digambar

9 27-08-2008

Perbaiki gambar dan diskusikan dengan dosen menggambar

10 02-09-2008 Gambar selesai, siap diseminarkan

CATATAN :

Diketahui

1. Kartu ini harus diperlihatkan kepada Ketua Departemen Teknik Mesin Dosen Pembimbing setiap asistensi. FT. U.S.U

2. Kartu ini dijaga bersih dan rapi.

3. Kartu ini harus dikembalikan ke Departemen, bila kegiatan asistensi telah selesai.

(Dr.Ing.Ir. Ikhwansyah Isranuri NIP. 132 018 668

KATA PENGANTAR

Alhamdulillah Puji dan syukur Allah Swt atas berkat dan rahmatnya-Nya yang telah diberikan kepada penulis sehingga dapat menyelesaikan Skripsi ini. Adapun Skripsi yang dipilih adalah dalam bidang Teknik Pengecoran Logam dengan judul : “Perancangan dan Pembuatan Mill Shaft Roll Shell Untuk 4000 TCD (Ton Cane Per Day) Pada Pabrik Gula Sei Semayang dengan Proses Pengecoran Logam”.

Selama penulisan Skripsi ini penulis banyak mendapat bimbingan dan bantuan dari berbagai pihak. Oleh karena itu dalam kesempatan ini penulis mengucapkan terima kasih kepada :

1. Ibu Ir. Raskita S.Meliala selaku dosen pembimbing saya yang telah memberikan waktu dan pikirannya dalam penyelesain skripsi ini.

2. Bapak Dr.Ing.Ir. Ikhwansyah Isranuri sebagai ketua Departemen Teknik Mesin dan Bapak Tulus Burhanudin Sitorus, ST.MT sebagai sekretaris Departemen Teknik Mesin.

3. Bapak Dr.Ing.Ir. Ikhwansyah Isranuri dan Ir. Alfian Hamsi, M.Sc. selaku Dosen Penguji I dan II.

4. Kedua Orang tua saya yang saya cintai yang telah memberikan segala sesuatunya dengan penuh ikhlas serta kedua abang dan adik saya yang telah memberikan semangat dan perhatiannya.

5. Seluruh Staff Pengajar di Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara yang telah mengubah pola pikir saya ke hal yang positif serta ilmu yang sangat berharga.

6. Seluruh pegawai Departemen Teknik Mesin atas segala bantuannya kepada penulis dalam pengurusan administrasi.

7. Pimpinan dan karyawan PTPN2 Pabrik Gula Sei Semayang yang telah meluangkan waktunya untuk memberikan data dan masukan pada penulis selama survey.

8. Teman-teman Teknik Mesin USU terutama stambuk 2004. Terima kasih kepada semuanya yang telah memberikan banyak masukkan serta semangat kepada penulis serta teman-teman lainnya.

Penulis telah mencoba melakukan yang terbaik untuk menyelesaikan skripsi ini, namun kritik dan saran tetap sangat diharapkan untuk lebih menyempurnakan skripsi ini. Penulis berharap skripsi ini dapat bermanfaat bagi siapapun yang membacanya.

Medan, Oktober 2008 Penulis,

DAFTAR ISI

halaman

HALAMAN JUDUL i

LEMBARAN PENGESAHAN DARI PEMBIMBING ii

LEMBARAN PERSETUJUAN DARI PEMBANDING iii

SPESIFIKASI TUGAS iv

LEMBARAN EVALUASI SEMINAR SKRIPSI v

KARTU BIMBINGAN TUGAS SARJANA viii

KATA PENGANTAR ix

DAFTAR ISI x

DAFTAR TABEL xiii

DAFTAR GAMBAR xiv

DAFTAR SIMBOL xv

BAB I PENDAHULUAN 1

1.1 LATAR BELAKANG 1

1.2 MAKSUD DAN TUJUAN 2

1.3 BATASAN MASALAH 2

1.4 METODE PENULISAN 2

1.5 SISTEMATIKA PENULISAN 2

BAB II TINJAUAN PUSTAKA 4

2.1 TINJAUAN UMUM 4

2.2 PENGERTIAN DAN FUNGSI POROS 7

2.2.1 Jenis-jenis Poros 7

2.3 MEMBUAT CORAN 8

2.4 BAHAN-BAHAN PENGECORAN 9

2.4.1 Besi Cor 10

2.4.2 Baja Cor 11

2.4.3 Coran Paduan Tembaga 11

2.4.4 Coran Paduan Ringan 12

2.4.5 Coran Paduan Lainnya 12

2.5 PENGGUNAAN CORAN 12

2.6 POLA 13

2.6.1 Macam-Macam Pola 14

2.6.1.1 Pola Pejal 14

2.6.1.2 Pola Pelat Pasangan 16

2.6.1.3 Pola Pelat Kup dan Drag 16

2.6.2 Bahan-Bahan Pola 17

2.6.2.1 Kayu 17

2.6.2.2 Resin Sintetis 17

2.6.2.3 Bahan untuk Pola Logam 17

2.7 RENCANA PENGECORAN 17

2.7.1 Sistim Saluran 17

2.7.2 Bentuk dan Bagian-Bagian dari Sistim Saluran 18

2.7.2.2 Saluran Turun 19

2.7.2.3 Pengalir 19

2.7.2.4 Saluran Masuk 20

2.7.3 Penambah 20

2.8 PASIR CETAK 21

2.8.1 Syarat-Syarat Pasir Cetak 21

2.8.2 Macam-Macam Pasir Cetak 22

2.8.3 Susunan Pasir Cetak 22

2.8.4 Sifat–Sifat Pasir Cetak 23

2.8.4.1 Sifat–sifat Pasir Cetak Basah 23

2.8.4.2 Sifat–Sifat Kering 25

2.8.4.3 Sifat–sifat Penguatan Oleh Udara 25

2.8.4.4 Sifat – Sifat Panas 25

2.9 PELEBURAN DAN PENUANGAN LOGAM 27

2.9.1 Peleburan Baja Cor 27

2.9.2 Penuangan Baja Cor 28

2.10 PENGERJAAN AKHIR 10

2.10.1 Menyingkirkan Pasir Cetak dari Rangka Cetak 30 2.10.2 Menyingkirkan Saluran Turun dan Penambah Coran 30

BAB III PERENCANAAN MILL SHAFT ROLL 31

3.1 PENENTUAN PERENCANAAN 31

3.2 PEMILIHAN BAHAN 33

3.3 PERENCAANAAN DIAMETER POROS 34

3.4 PENENTUAN PANJANG POROS 35

3.5 KONDISI PEMBEBANAN POROS 36

3.6 ANALISA GAYA PADA BANTALAN 37

3.6.1 Gaya Reaksi Pada Bantalan A dan B 39

3.6.2 Gaya – Gaya Dalam Yang Terjadi Pada Poros 40

3.6.3 Diagram Momen Yang Timbul Pada Poros 43

3.7 PEMERIKSAAN KEKUATAN POROS 44

3.8 UKURAN DIMENSI POROS 45

BAB IV PERENCANAAN PROSES PENCETAKAN 46

4.1 PEMBUATAN POLA 46

4.1.1 Bahan dan Jenis Pola 46

4.1.2 Penentuan Tambahan Penyusutan 46

4.1.3 Penentuan Penambahan Penyelesaian Mesin 47

4.1.4 Ukuran Pola 47

4.2 SISTEM SALURAN 49

4.2.1 Saluran Turun 50

4.2.2 Cawan Tuang 54

4.2.3 Saluran Pengalir 55

4.2.4 Saluran Masuk 56

4.2.5 Saluran Penambah 56

4.3 PEMBUATAN CETAKAN PASIR 58

4.3.1 Persiapan Pasir Cetak 58

BAB V PELEBURAN DAN PENUANGAN 62

5.1 PELEBURAN 62

5.1.1 Pemilihan Jenis Tanur 62

5.1.2 Kapasitas Peleburan 63

5.2 KOMPOSISI MATERIAL DALAM BAJA COR 64

5.2.1 Pengaruh Komposisi Material yang Ditambahkan 64

5.2.2 Komposisi Logam 65

5.2.3 Penambahan Beberapa Unsur Paduan 65

5.3 PENUANGAN 67

5.3.1 Pemilihan Jenis Ladel 67

5.3.2 Temperatur Penuangan 67

BAB VI KESIMPULAN DAN SARAN 69

6.1 KESIMPULAN 69

6.2 SARAN 71

DAFTAR PUSTAKA 72

LAMPIRAN

Lampiran – A : Tabel Diameter Poros 73

DAFTAR TABEL

halaman Tabel 3.1 Jenis-jenis faktor koreksi berdasarkan

daya yang ditransmisikan 32

Tabel 3.2 Baja karbon untuk konstruksi mesin

dan baja batang yang difinis dingin untuk poros. 33

Tabel 4.1 Tambahan penyusutan yang disarankan 46

Tabel 4.2 Ukuran dari saluran turun, pengalir, dan saluran masuk 50

DAFTAR GAMBAR

halaman

Gambar 2.1 Pengangkutan tebu dengan truk 4

Gambar 2.2 Cane Cutter I 5

Gambar 2.3 Cane Cutter II 5

Gambar 2.4 Top Roll dan Shaft Roll 5

Gambar 2.5 Skema proses penggilingan 7

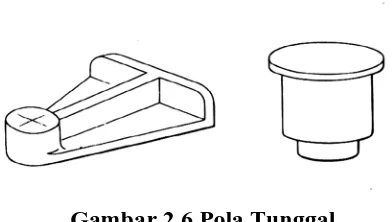

Gambar 2.6 Pola Tunggal 15

Gambar 2.7 Pola Belahan 15

Gambar 2.8 Pola Setengah 15

Gambar 2.9 Pola Belahan Banyak 16

Gambar 2.10 Pola Pelat Pasangan 16

Gambar 2.11 Pola Pelat Kup dan Drag 16

Gambar 2.12 Istilah-istilah sistim Pengisian 18

Gambar 2.13 Ukuran cawan tuang 18

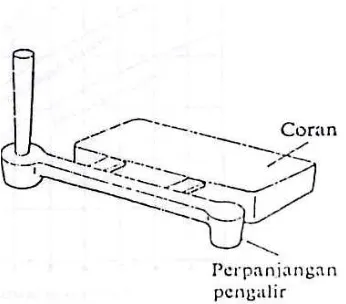

Gambar 2.14 Perpanjangan pengalir 19

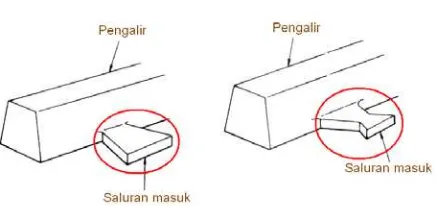

Gambar 2.15 Saluran Masuk 20

Gambar 2.16 Penambah samping dan penambah atas 21

Gambar 2.17 Pengaruh kadar air dan kadar lempung terhadap

pasir cetak yang diikat dengan lempung 24 Gambar 2.18 Pengaruh kadar air dan bentonit pada pasir diikat bentonit 24

Gambar 2.19 Pemuaian panas bermacam – macam pasir 25

Gambar 2.20 Kekuatan tekan panas dari pasir cetak 26

Gambar 2.21 Deformasi panas dari pasir cetak 27

Gambar 2.22 Tanur listrik Heroult 27

Gambar 2.23 Ladel jenis penyumbat 28

Gambar 2.24 Temperatur penuangan yang disarankan 29

Gambar 3.1 Spesifikasi daya dan putaran. 31

Gambar 3.2 Kondisi pembebanan pada poros 36

Gambar 3.3 Diagram momen poros 44

Gambar 3.4 Ukuran dimensi untuk Mill Shaft Roll Shell 45 Gambar 4.1 Tambahan penyelesaian mesin untuk coran baja 47

Gambar 4.2 Bagian-bagian perhitungan pola 47

Gambar 4.3 Ukuran pola 49

Gambar 4.4 Sistem saluran 49

Gambar 4.5 Cawan tuang dan ukurannya 54

Gambar 4.6 Ukuran pengalir 55

Gambar 4.8 Konstruksi kepala pelempar dan pembuatan cetakan. 59

Gambar 4.9 Pelempar pasir jenis ban ganda 60

Gambar 5.1 Tanur listrik Heroult 61

Gambar 5.2 Ukuran standar dari tanur listrik basa Heroult. 62

Gambar 5.3 Ladel jenis penyumbat 66

DAFTAR SIMBOL

Kt Faktor koreksi untuk kemungkinan

terjadinya tumbukan -

Cb Faktor koreksi untuk kemungkinan

terjadinya beban lentur -

θ Defleksi puntiran 0 (derajat)

τ Tegangan geser akibat momen puntir kg/mm2

ρ Massa jenis logam (7,3 x 103 kg/m3) kg/m3

V Volume benda coran m3

mtotal Massa total poros kg

v Kecepatan rata-rata tuang dari logam cair m/s C Koefisien aliran (0,9-1,0 untuk saluran sederhana) -

ABSTRAK

Keterbatasan ketersediaan suku cadang dari suatu mesin membuat perusahaan

berpikir untuk memesannya dari industri lokal. Ini dikarenakan mesin yang

digunakan sudah cukup tua dan membutuhkan waktu yang lama untuk

memesannya kembali. Pada umumnya pemesanan dilakukan pada industri

pengecoran logam yang mampu menyediakan suku cadang tersebut dengan cepat

dan biaya yang cukup murah jika dibandingkan dengan membeli langsung dari

produsen asalnya.

Seperti halnya yang dilakukan Pabrik Gula Sei Semayang PTPN-II

(PGSS) pada stasiun gilingan yang memiliki 5 unit gilingan (5 Set Three Roller

Mill) yang disusun seri dengan memakai tekanan hidrolik yang berbeda-beda dan

masing-masing unit gilingan terdiri dari 3 roll yaitu roll atas (Top Roll), roll

belakang (Bagasse Roll), dan roll depan (Feed Roll). Masing-masing roll tersebut

ditopang sebuah poros (Shaft) yaitu mill shaft roll shell yang dimasukkan ke

dalam top roll-nya. Dimana suku-suku cadang tersebut dipesan oleh PGSS ke PT.

Asia Raya Foundry.

Poros yang memiliki diameter yang cukup besar diputar dengan kecepatan

maksimum 6,5 Rpm dan daya sebesar 650 HP. Poros tersebut selain menopang

Top Roll, juga menopang roda gigi lurus serta kopling persegi (Square Coupling)

dan poros ditumpu oleh dua bantalan luncur dengan sistem pelumasan berupa oli.

Dari komponem-komponen yang membebani poros tersebut maka dihitung

analisa gaya terhadap bantalan serta momen gaya yang terjadi sehingga dapat

ditentukan jenis bahan logam yang digunakan untuk pembuatan poros tersebut

dengan cara pengecoran cetakan pasir. Oleh sebab itu penulis mencoba untuk

melakukan perencanaan pengecoran yang meliputi perhitungan untuk pembuatan

ABSTRAK

Keterbatasan ketersediaan suku cadang dari suatu mesin membuat perusahaan

berpikir untuk memesannya dari industri lokal. Ini dikarenakan mesin yang

digunakan sudah cukup tua dan membutuhkan waktu yang lama untuk

memesannya kembali. Pada umumnya pemesanan dilakukan pada industri

pengecoran logam yang mampu menyediakan suku cadang tersebut dengan cepat

dan biaya yang cukup murah jika dibandingkan dengan membeli langsung dari

produsen asalnya.

Seperti halnya yang dilakukan Pabrik Gula Sei Semayang PTPN-II

(PGSS) pada stasiun gilingan yang memiliki 5 unit gilingan (5 Set Three Roller

Mill) yang disusun seri dengan memakai tekanan hidrolik yang berbeda-beda dan

masing-masing unit gilingan terdiri dari 3 roll yaitu roll atas (Top Roll), roll

belakang (Bagasse Roll), dan roll depan (Feed Roll). Masing-masing roll tersebut

ditopang sebuah poros (Shaft) yaitu mill shaft roll shell yang dimasukkan ke

dalam top roll-nya. Dimana suku-suku cadang tersebut dipesan oleh PGSS ke PT.

Asia Raya Foundry.

Poros yang memiliki diameter yang cukup besar diputar dengan kecepatan

maksimum 6,5 Rpm dan daya sebesar 650 HP. Poros tersebut selain menopang

Top Roll, juga menopang roda gigi lurus serta kopling persegi (Square Coupling)

dan poros ditumpu oleh dua bantalan luncur dengan sistem pelumasan berupa oli.

Dari komponem-komponen yang membebani poros tersebut maka dihitung

analisa gaya terhadap bantalan serta momen gaya yang terjadi sehingga dapat

ditentukan jenis bahan logam yang digunakan untuk pembuatan poros tersebut

dengan cara pengecoran cetakan pasir. Oleh sebab itu penulis mencoba untuk

melakukan perencanaan pengecoran yang meliputi perhitungan untuk pembuatan

BAB I

PENDAHULUAN

1.1 LATAR BELAKANG

Keterbatasan ketersediaan suku cadang dari suatu mesin membuat

perusahaan berpikir untuk memesannya dari industri lokal. Ini dikarenakan mesin

yang digunakan sudah cukup tua dan membutuhkan waktu yang lama untuk

memesannya kembali. Pada umumnya pemesanan dilakukan pada industri

pengecoran logam yang mampu menyediakan suku cadang tersebut dengan cepat

dan biaya yang cukup murah jika dibandingkan dengan membeli langsung dari

produsen asalnya.

Seperti halnya yang dilakukan Pabrik Gula Sei Semayang PTPN-II

(PGSS) pada stasiun gilingan yang memiliki 5 unit gilingan (5 Set Three Roller

Mill) yang disusun seri dengan memakai tekanan hidrolik yang berbeda-beda dan

masing-masing unit gilingan terdiri dari 3 roll yaitu roll atas (Top Roll), roll

belakang (Bagasse Roll), dan roll depan (Feed Roll). Masing-masing roll tersebut

ditopang sebuah poros (Shaft) yaitu mill shaft roll shell yang dimasukkan ke

dalam top roll-nya. Dimana suku-suku cadang tersebut dipesan oleh PGSS ke PT.

Asia Raya Foundry.

Poros yang memiliki diameter yang cukup besar diputar dengan kecepatan

maksimum 6,5 Rpm dan daya sebesar 650 HP. Poros tersebut selain menopang

Top Roll, juga menopang roda gigi lurus serta kopling persegi (Square Coupling)

dan poros ditumpu oleh dua bantalan luncur dengan sistem pelumasan berupa oli.

Dari komponem-komponen yang membebani poros tersebut maka dihitung

analisa gaya terhadap bantalan serta momen gaya yang terjadi sehingga dapat

ditentukan jenis bahan logam yang digunakan untuk pembuatan poros tersebut

dengan cara pengecoran cetakan pasir. Oleh sebab itu penulis mencoba untuk

melakukan perencanaan pengecoran yang meliputi perhitungan untuk pembuatan

1.2 MAKSUD DAN TUJUAN

Maksud dari perencanaan ini adalah untuk mengetahui dan memahami

proses pengecoran logam dengan pembekalan materi yang diperoleh dari bangku

kuliah.

Tujuan dari perencanaan ini adalah merencanakan pembuatan dan memilih

bahan cetakan, merencanakan dimensi pola, merencanakan sistim saluran dan

penambah yang sesuai berdasarkan perhitungan serta menambah wawasan tentang

teknik pengecoran logam.

1.3 BATASAN MASALAH

Pada proses pengecoran logam dengan cetakan pasir dalam hal ini

memiliki batasan masalah yaitu perancangan yang meliputi perhitungan, ukuran

pola, dan gambar cetakan.

1.4 METODE PENULISAN

Metode penulisan yang digunakan dalam penulisan tugas sarjana ini

adalah :

1. Survey Lapangan

Survey lapangan telah dilakukan pada Pabrik Gula Sei Semayang PTPN-II

serta peninjauan pada indutri pengecoran logam.

2. Studi Literatur

Berupa studi kepustakaan dan kajian dari buku – buku yang berkaitan tentang

pengecoran logam serta buku-buku lain yang mendukung dan membantu

dalam menyelesaikan tugas sarjana ini.

3. Diskusi

Berupa Tanya jawab dengan dosen pembimbing dan teman-teman mahasiswa

yang lain mengenai rancangan yang dibahas.

1.5 SISTEMATIKA PENULISAN

Adapun sistematika penulisan Skiripsi ini adalah sebagai berikut :

1. BAB I : Pendahuluan berisikan latar belakang, maksud dan tujuan, batasan

2. BAB II : Tinjauan Pustaka, berisikan tentang teori-teori yang mendasari

tentang perencanaan pengecoran logam.

3. BAB III : Perencanaan diameter poros, perencanaan material dan dimensi

poros.

4. BAB IV : Perencanaan Cetakan, berisikan tentang perencanaan cetakan mulai

dari pembuatan pola cetakan hingga penyelesaian akhir.

5. BAB V : Peleburan dan Penuangan, berisikan secara garis besar pemilihan

jenis tanur dan kapasitasnya.

BAB II

TINJAUAN PUSTAKA

2.1 TINJAUAN UMUM

Proses produksi yang terdapat di Pabrik Gula Sei Semayang yang memproduksi gula GKP I (Gula Kristal Produk I) dengan bahan baku utama

adalah tebu dengan berat bahan 4000 ton perhari dan bahan pembantu proses

adalah kapur tohor dan belerang. Tanaman tebu dipanen pada saat tanaman

memiliki kadar gula atau sukrosa yang tinggi (umur sekitar 10-12 bulan). Tebu

diangkut dengan menggunakan truk pada gambar 3.1 dan ditimbang di jembatan

timbang. Dari timbangan ini nantinya dapat diketahui brutto, netto, dan tara.

Gambar 2.1 Pengangkutan tebu dengan truk

Setelah tebu mengalami proses penimbangan, selanjutnya tebu digiling

pada stasiun gilingan. Tebu diangkut melalui conveyor (Cane Carier) dengan

kecepatan 3-15 m/menit menuju alat Cane Laveller yang berfungsi sebagai alat

pemerata tebu menuju Cane Cutter I sehingga tebu dipotong dengan merata

seperti terlihat pada gambar 2.2. Setelah tebu dipotong-potong dengan alat

pemotong II (Cane Cutter II) pada gambar 2.3 yang berfungsi untuk menyayat

tebu sampai menjadi serpihan tebu masuk ke gilingan I, maka tebu harus melewati

Gambar 2.2 Cane Cutter I Gambar 2.3 Cane Cutter II Penggilingan (perahan) dilakukan sebanyak 12 kali dengan 5 unit gilingan

(5 Set Three Roller Mill) yang disusun seri dengan memakai tekanan hidrolik

yang berbeda-beda dengan masing-masing unit gilingan terdiri dari 3 roll. Jarak

antara roll atas (Top Roll) dengan roll belakang (Bagasse Roll) lebih kecil

daripada jarak antara roll atas dengan roll depan (Feed Roll) mempunyai

permukaan beralur berbentuk V dengan sudut 300 yang gunanya untuk

memperlancar aliran nira dan mengurangi terjadinya slip. Masing-masing roll

dipasangkan sebuah poros untuk melakukan putarannya dan poros tersebut

ditumpu oleh dua bantalan luncur yang dapat dilihat pada gambar 2.4.

Gambar 2.4 Top Roll dan Shaft Roll

Besarnya tekanan hidrolik yang digunakan untuk mengepres alat

penggiling adalah 150-200 kg/cm2 dengan putaran berbeda antara gilingan I dengan yang lain dimana gilingan I skitar 5,3 rpm, gilingan II 5,2 rpm, gilingan III

5,0 rpm, gilingan IV 5,0 rpm, gilingan V 4,8 rpm.

Top Roll

Mekanisme kerja dari 5 Set Three Roller Mill adalah sebagai berikut :

1. Tebu yang sudah dicacah halus pada Cane Cutter I masuk ke pencacah Cane

Cutter II elevator masuk ke gilingan pertama. Air perahan nira dari gilingan

pertama ditampung pada bak penampung I yang disebut primary juice. Ampas

dari gilingan I masuk pada gilingan II untuk diperah lagi. Air perahan II

masuk dalam bak penampungan II.

2. Nira dari gilingan I dan II masih ada ampasnya yang sama-sama ditampung

pada bak penampungan I. Nira pada bak penampungan I disaring pada Juice

Strainer kemudian ampasnya dimasukkan pada gilingan II dan nira yang

disaring ditampung dalam satu tangki dan siap dipompakan ke stasium

pemurnian. Tangki penampungan ini disebut Raw Juice Tank.

3. Ampas dari gilingan II masuk ke gilingan III untuk diperah lagi. Air perasan

ditampung pada bak penampung III dan digunakan sebagai imbibisi yang

keluar dari gilingan I.

4. Ampas dari gilingan III masuk ke gilingan IV, air perasan (nira) ditampung

pada bak IV dan digunakan sebagai imbibisi ampas yang keluar dari gilingan

II.

5. Ampas dari gilingan IV masuk ke gilingan V untuk diperas lagi. Nira dari

gilingan V ditampung pada bak V dan digunakan sebagai imbibisi ampas yang

keluar dari gilingan III.

6. Ampas yang keluar dari gilingan IV diberi air imbibisi sebelum masuk ke

gilingan V yang memiliki temperatur air imbibisi sekitar 60-70 0C. Ampas

tebu dari gilingan V selanjutnya diangkutnya dengan satu unit conveyor

melalui suatu plat saringan, dimana ampas berserat kasar dilewatkan menuju

boiler sebagai bahan bakar dan sebagian dibawa menuju gudang ampas

Skema dari prosedur penggilingan dapat dilihat dari gambar 2.5 berikut :

Gambar 2.5 Skema proses penggilingan

2.2 PENGERTIAN DAN FUNGSI POROS

Poros merupakan salah satu bagian terpenting dalam setiap mesin yang

berfungsi untuk meneruskan daya dan putaran. Poros adalah suatu bagian

stasioner yang berputar, biasanya berpenampang bulat, dimana terpasang

elemen-elemen seperti roda gigi, pully, roda gila (flywheel), engkol, sproket, dan elemen-elemen

pemindah daya lainnya.

Poros bisa menerima lenturan, tarikan, tekan, atau puntiran, yang bekerja

sendiri-sendiri atau berupa gabungan satu dengan lainnya. Bila beban tersebut

tergabung, kita bisa mengharapkan untuk mencari kekuatan statis dan kekuatan

lelah yang perlu untuk pertimbangan perencanaan, karena suatu poros tunggal bisa

diberi tegangan-tegangan statis, tegangan bolak-balik lengkap, tegangan berulang,

yang semuanya bekerja pada waktu yang sama.

2.2.1 Jenis - Jenis Poros

Menurut pembebanannya poros diklasifikasikan menjadi :

a. Poros transmisi

Poros macam ini mendapat beban puntir murni atau puntir dan lentur.

Daya ditransmisikan kepada poros ini melalui kopling, roda gigi, puli sabuk

b. Poros spindel

Poros transmisi yang relatif pendek, seperti poros utama mesin perkakas,

dimana beban utamanya berupa puntiran, disebut spindel. Syarat yang harus

yang dipenuhi poros ini adalah deformasinya harus kecil dan bentuk serta

ukurannya harus teliti.

c. Poros gandar

Poros seperti yang dipasang diantara roda-roda kereta barang, dimana

tidak mendapat beban puntir, bahkan kadang-kadang tidak boleh berputar,

disebut gandar. Gandar ini hanya mendapat beban lentur, kecuali jika

digerakkan oleh penggerak mula dimana akan mengalami beban puntir juga.

2.3 MEMBUAT CORAN

Untuk membuat coran harus dilakukan proses-proses seperti pencairan

logam, membuat cetakan, menuang, membongkar, dan membersihkan coran.

Untuk pencairan logam bermacam-macam tanur dipakai. Umumnya kupola atau

tanur induksi frekuensi rendah dipergunakan untuk besi cor, tanur busur listrik

atau tanur frekuensi tinggi untuk baja cor dan tanur krus untuk paduan tembaga

atau coran paduan ringan.

Cetakan biasanya dibuat dengan jalan memadatkan pasir. Pasir yang

dipakai adalah pasir alam atau pasir buatan yang mengandung tanah lempung.

Kadang-kadang dicampurkan pengikat khusus seperti air-kaca, semen, resin furan,

resin fenol atau minyak pengering, karena zat-zat tersebut berfungsi untuk

memperkuat cetakan atau mempermudah operasi pembuatan cetakan. Selain dari

cetakan pasir, kadang-kadang dipergunakan juga cetakan logam.

Pada umumnya logam cair dituangkan dengan pengaruh gaya berat,

walaupun kadang-kadang dipergunakan tekanan pada logam cair selama atau

setelah penuangan. Pengecoran cetak adalah suatu cara pengecoran dimana logam

cair ditekan ditekan ke dalam cetakan logam dengan tekanan tinggi, coran tipis

dapat dibuat dengan cara ini.

Pengecoran tekanan rendah adalah suatu cara pengecoran dimana

diberikan tekanan yang sedikit lebih tinggi dari tekanan atmosfir pada permukaan

logam dalam tanur, tekanan ini mengakibatakan mengalirnya logam cair ke atas

Pengecoran sentrifugal adalah suatu cara pengecoran dimana cetakan

diputar dan logam cair dituangkan ke dalamnya, sehingga logam cair tertekan oleh

gaya sentrifugal dan kemudian membeku.

Setelah penuangan, coran dikeluarkan dari cetakan dan dibersihkan,

bagian-bagian yang tidak perlu dibuang dari coran.

2.4 BAHAN–BAHAN PENGECORAN

Pada umumnya bahan-bahan yang digunakan untuk pengecoran logam

adalah paduan atau coran yang terdiri dari coran besi cor, coran baja, coran

paduan tembaga, coran logam ringan, dan coran paduan lainnya seperti yang

ditunjukkan daftar 2.1 berikut.

Besi kelabu

Besi cor mutu tinggi

Coran besi cor Besi cor kelabu paduan

Besi cor bergrafit bulat

Besi cor mampu tempa

Besi cor dicil

Coran baja Baja cor karbon

Baja cor paduan

CORAN Coran paduan tembaga Brons

Kuningan

Kuningan tegangan

tinggi, dll

Coran logam ringan Coran paduan aluminium Coran paduan magnesium

Coran paduan seng

Coran paduan lain Coran paduan timbal

Coran paduan tin

Lain-lain

Daftar 2.1 Penggolongan bahan coran

2.4.1 Besi Cor

Besi cor adalah paduan besi yang mengandung karbon, silisium, mangan,

pospor dan belerang. Besi cor dikelompokkan menjadi besi cor kelabu, besi cor

kelas tinggi, besi cor kelabu paduan, besi cor bergrafit bulat, besi cor mampu

tempa, dan besi cor cil.

Struktur besi cor terdiri dari ferit atau perlit dan serpih karbon bebas.

Karbon dan silisium ternyata mempengaruhi struktur mikro, ukuran serta bentuk

dari karbon bebas dan keadaan struktur dasar berubah sesuai dengan mutu dan

kuantitasnya. Disampng itu, ketebalan dan laju pendinginan mempengaruhi

struktur mikro.

Besi cor kelabu memiliki kekuatan tarik kira-kira 10-30 kgf/mm2, titik

cairnya kira-kira 1200 oC, namun besi cor ini agak getas. Besi cor kelabu memiliki

mampu cor yang sangat baik serta murah dan paling banyak digunakan untuk

benda-benda coran.

Besi cor kelas tinggi mengandung lebih sedikit karbon dan silikon, lagi

pula ukuran grafit bebasnya agak kecil, dibanding dengan besi cor kelabu,

sehingga kekuatan tariknya lebih tinggi yaitu kira-kira 30-50 kgf/mm2.

Besi cor kelabu paduan mengandung unsur-unsur paduan dan grafit,

mempunyai struktur yang stabil sehingga sifat-sifatnya lebih baik. Unsur-unsur

yang ditambahkan adalah khrom, nikel, molibden, vanadium, titan dan sebagainya

sehingga ketahanan panas, ketahanan aus, ketahanan korosi, dan mampu mesin

baik sekali berkat adanya unsur-unsur tambahan tersebut.

Besi cor mampu tempa dibuat dari besi cor putih yang dilunakkan didalam

sebuah tanur dalam waktu yang lama. Menurut struktur mikronya ada tiga macam

besi cor mampu tempa, yaitu besi cor mampu tempa perapian hitam, besi cor

mampu tempa perapian putih, dan besi cor mampu tempa perlit.

Besi cor grafit bulat dibuat dengan jalan mencampurkan magnesium,

mengendap. Besi cor macam ini mempunyai kekuatan, keuletan, ketahanan aus,

dan ketahanan panas yang baik sekali dibandingkan dengan besi cor kelabu.

Besi cor cil ialah besi cor yang mempunyai permukaan terdiri dari besi cor

putih dan bagian didalamnya terdiri dari struktur dengan endapan grafit.

Permukaannya mempunyai ketahanan aus yang baik sekali dan bagian dalamnya

mempunyai keuletan yang baik pula. Besi cor ini digunakan sebagai bahan tahan

aus.

2.4.2 Baja Cor

Baja cor digolongkan ke dalam baja karbon dan baja paduan. Coran baja

karbon adalah paduan besi karbon dan digolongkan menjadi tiga macam, yaitu

baja karbon rendah (C< 0,20%), baja karbon sedang (0,20-0,50% C), dan baja

karbon tinggi (C< 0,50%). Kadar karbon mempengaruhi kekuatannya. Baja cor

mempunyai struktur yang buruk dan sifat yang getas apabila tidak diadakan

perlakuan panas, dengan pelunakan atau penormalan maka baja cor menjadi ulet

dan strukturnya menjadi halus. Titik cairnya kira-kira 1500 oC, mampu cornya

lebih buruk dibandingkan dengan besi cor, tetapi baik sekali dipergunakan sebagai

bahan bagian-bagian mesin, sebab kekuatannya yang tinggi dan harganya rendah.

Baja cor paduan adalah baja cor yang ditambah unsur-unsur paduan seperti

mangan, khrom, molibden atau nikel yang dibubuhkan untuk memberikan

sifat-sifat khusus dari baja paduan tersebut seperti sifat-sifat-sifat-sifat ketahanan aus, ketahanan

asam, dan korosi atau keuletan

2.4.3 Coran Paduan Tembaga

Macam-macam coran paduan tembaga adalah perunggu, kuningan,

kuningan kekuatan tinggi, perunggu aluminium dan sebagainya.

Perunggu adalah paduan antara tembaga dan timah, dan perunggu yang

biasa dipakai mengandung kurang dari 15% timah. Titik cairnya kira-kira 1000 o

C, memiliki mampu cor yang baik, serta memiliki sifat-sifat ketahanan korosi

dan ketahanan aus yang baik sekali. Perunggu digolongkan ke dalam dua macam,

yaitu perunggu fosfor yang sifat ketahanan ausnya diperbaiki oleh penambahan

fosfor, dan perunggu timbal yang cocok untuk logam bantalan dengan

Kuningan adalah paduan antara tembaga dan seng, dan kuningan kekuatan

tinggi adalah paduan yang mengandung tembaga, aluminium, besi, mangan, nikel,

dan sebagainya. Perunggu aluminium adalah paduan tembaga, aluminium, dan

sebagainya, yang baik sekali dalam sifat-sifat ketahanan aus dan korosi.

2.4.4 Coran Paduan Ringan

Coran paduan ringan adalah coran paduan aluminium, coran paduan

magnesium dan sebagainya.

Aluminium murni mempunyai sifat mampu cor dan sifat mekanis yang

jelek. Oleh karena itu dipergunakan paduan aluminium karena sifat-sifat

mekanisnya akan diperbaiki dengan menambahkan tembaga, silisium,

magnesium, mangan, nikel dan sebagainya. Al-Si, Al-Cu-Si, dan Al-Si-Mg adalah

deretan dari paduan aluminium yang banyak dipergunakan untuk bagian-bagian

mesin, Al-Cu-Ni-Mg dan Al-Si-Cu-Ni-Mg adalah deretan untuk bagian-bagian

mesin yang tahan panas, dan Al-Mg adalah untuk bagian-bagian tahan korosi.

. Paduan magnesium adalah paduan yang biasanya ditambahkan aluminium,

mangan, berillium sebagai unsur-unsur paduannya.

2.4.5 Coran Paduan Lainnya

Paduan seng yang mengandung sedikit aluminium dipergunakan untuk

pengecoran cetak. Logam monel adalah paduan nikel yang mengandung tembaga

dan demikian juga hasteloy yang mengandung molibden, khrom, dan silikon.

Paduan timbal adalah paduan dari timbal, tembaga dan timah, dan logam

bantalan adalah paduan dari timbal, tembaga dan stibium.

2.5 PENGGUNAAN CORAN

Secara garis besar daftar 2.2 menunjukkan penggunaan dari berbagai

macam bahan coran seperti berikut.

Bahan Contoh Penggunaan

Besi cor

kelabu

(termasuk besi

cormutu

Bagian-bagian mobil (blok silinder, tutup silinder, rumah engkol,

selubung silinder, roda daya, tromol rem, dst).

Mesin perkakas (bed, meja, pegangan).

tinggi) Mesin serat, mesin cetak.

Mesin listrik (rangka motor, rumah-rumah motor).

Pipa air besi cor, bagian-bagian mesin (roda gigi, kopling, roda

ban).

Besi cor

mampu tempa

Bagian-bagian mobil (pelat rangka, roda ban, poros engkol,

selubung silinder, lengan ayun, poros, rumah-rumah kopling).

Besi cor

bergrafit bulat

Bagian-bagian mobil (poros engkol, dst), alat-alat pembuat baja

(Rol, kotak ingot), pipa air besi cor, bagian-bagian mesin (yang

memerlukan keuletan lebih dari besi cor kelabu).

Baja cor

karbon dan

paduan

Bagian-bagian mesin (yang memerlukan tahan lama).

Bagian-bagian kendaraan kereta api(rangka, kopling)

Mesin-mesin pemindah tanah (rantai, rumah rem)

Mesin-mesin hidrolis (pengalir turbin air, rumah-rumah pompa).

Alat-alat pembuat baja (rol, dudukan rol), bagian-bagian kapal

(rangka buritan, rumah-rumah urbin, lengan engkol),

mesin-mesin pertambangan (mesin-mesin kasut, penggali keruk).

Coran paduan

tembaga

Bagian-bagian mesin (bantalan, rumah katup, bus), mesin-mesin

hidrolis (pompa, penyambung).

Bagian-bagian kapal ( baling-baling, pompa, dst.).

Coran paduan

ringan

Bagian-bagian mobil (rumah transmisi, blok silinder, tutup

silinder, saluran isap).

Pompa, rangka kamera, rangka meteran, tutup.

Daftar 2.2 Penggunaan bahan pengecoran

2.6 POLA

Pola yang dipergunakan untuk membuat cetakan benda coran dapat

digolongkan menjadi pola logam dan pola kayu. Pola logam dipergunakan agar

dapat menjaga ketelitian ukuran benda coran, terutama dalam masa produksi,

Pola kayu dibuat dari kayu, murah, cepat dibuatnya dan mudah diolahnya

dibanding dengan pola logam. Oleh karena itu pola kayu umumnya dipakai untuk

cetakan pasir, sering permukaannnya diperkuat dengan lapisan plastik.

Hal pertama yang harus dilakukan pada pembuatan pola adalah mengubah

gambar perencanaan menjadi gambar untuk pengecoran. Selanjutnya menetapkan

tambahan penyusutan, tambahan untuk penyelesain dengan mesin, kemiringan

pola, dan dibuat gambar untuk pengecoran yang kemudian diserahkan kepada

pembuat pola.

Untuk mendapatkan hasil coran yang baik adalah dalam penentuan kup,

drag, dan permukaan pisah yang memiliki ketentuan-ketentuan sebagai berikut :

1. Pola harus mudah dikeluarkan dari cetakan

2. Sistem saluran harus dibuat sempurna untuk mendapatkan aliran logarn

cair yang optimum.

3. Permukaan pisah lebih baik hanya satu bidang saja, karena permukaaan

pisah yang terIalu banyak akan menghabiskan terlalu banyak waktu dalam

proses .

2.6.1 Macam-Macam Pola

Pola memiliki berbagai macam bentuk dan dalam pemilihan pola harus

diperhatikan produktifitas, kualitas coran, dan harga pola.

2.6.1.1 Pola Pejal

Pola pejal adalah pola yang biasa dipakai yang bentuknya hampir serupa

dengan bentuk coran dan dibagi menjadi dua macam yaitu pola tunggal dan pola

belahan.

a. Pola tunggal. Pola ini dibuat serupa dengan corannya, disamping itu

kecuali tambahan penyusutan, tambahan penyelesaian mesin dan

kemiringan pola, kadang-kadang dibuat juga menjadi satu dengan telapak

Gambar 2.6 Pola Tunggal

b. Pola belahan. Pola ini dibelah ditengah untuk memudahkan pembuatan

cetakan. Permukaan pisahnya kalau mungkin dibuat satu bidang

Gambar 2.7 Pola Belahan

c. Pola setengah. Pola ini dibuat untuk coran dimana kup dan dragnya simetri terhadap permukaan pisah. Kup dan drag dicetak hanya dengan setengah

pola, sehingga harga pola setengah dari harga pola tunggal.

Gambar 2.8 Pola Setengah

d. Pola belahan banyak. Dalam hal ini pola dibagi menjadi tiga belah atau

lebih untuk memudahkan penarikan dari cetakan dan untuk

Gambar 2.9 Pola Belahan Banyak

2.6.1.2 Pola Pelat Pasangan

Pola ini merupakan pelat dimana pada kedua belahnya ditempelkan pola

demikian juga saluran turun, pengalir, saluran masuk, dan penambah. Pola

biasanya dibuat dari logam atau plastik.

Gambar 2.10 Pola Pelat Pasangan

2.6.1.3 Pola Pelat Kup dan Drag

Pola kayu, logam atau plastik dilekatkan pada dua pelat demikian juga

saluran turun, turun pengalir, saluran masuk, dan penambah. Pelat tersebut ialah

pelat kup dan pelat drag. Kedua pelat dijamin oleh pena-pena agar bagian atas dan

bawah dari coran menjadi cocok.

2.6.2 Bahan-Bahan Pola

2.6.2.1 Kayu

Kayu yang dipakai adalah kayu saru, kayu aras, kayu pinus, kayu magoni,

kayu jati dan lain-lain. Kayu yang kadar airnya lebih 14% tidak dapat dipakai

karena akan terjadi pelentingan yang disebabkan yang disebabkan perubahan

kadar air dalam kayu.

2.6.2.2 Resin Sintetis

Dari berbagai macam resin sintetis, hanya resin Epoksi-lah yang banyak

dipakai. Ia memiliki sifat-sifat : penyusutan yang kecil pada waktu mengeras,

tahan aus yang tinggi, memberikan pengaruh yang lebih baik dengan menambah

pengencer, zat pemlastis atau zat penggemuk menurut penggunaannya

2.6.2.3 Bahan untuk Pola Logam

Bahan yang lazim digunakan adalah besi cor. Biasanya dipakai besi cor

kelabu karena sangat tahan aus, tahan panas, dan tidak mahal. Baja khusus dipakai

untuk pena atau pegas sebagai bagian dari pola yang memerlukan keuletan.

2.7 RENCANA PENGECORAN

Pada pembuatan cetakan harus diperhatikan sistem saluran yang

mengalirkan cairan logam kedalam rongga cetakan. Besar dan bentuknya

ditentukan oleh ukuran tebalnya irisan dan macam logam yang dicairkan. Kualitas

coran tergantung pada sistem saluran dan keadaan penuangan.

2.7.1 Sistim Saluran

Sistem saluran adalah jalan masuk cairan logam yang dituangkan kedalam

rongga cetakan. Cawan tuang merupakan penerima cairan logam langsung dari

ladel. Saluran turun adalah saluran yang pertama membawa cairan logam dari

cawan tuang ke dalam pengalir dan saluran masuk. Pengalir adalah saluran yang

membawa logam cair dari saluran turun ke bagian–bagian yang cocok pada

cetakan. Saluran masuk adalah saluran yang mengisikan logam cair dari pengalir

Gambar 2.12 Istilah-istilah sistim Pengisian

2.7.2 Bentuk dan Bagian-Bagian dari Sistim Saluran

2.7.2.1 Cawan Tuang

Cawan tuang berbentuk corong dengan saluran turun dibawahnya.

Konstruksinya harus tidak dapat dilalui oleh kotoran yang terbawa dalam logam

cair. Oleh karena itu cawan tuang tidak boleh terlalu dangkal.

Cawan tuang dilengkapi dengan inti pemisah, dimana logam cair

dituangkan disebelah kiri saluran turun. Dengan demikian inti pemisah akan

menahan terak atau kotoran, sedangkan logam bersih akan lewat di bawahnya

kemudian masuk ke saluran turun. Terkadang satu sumbat ditempatkan pada jalan

masuk dari saluran turun agar aliran dari logam cair pada saluran masuk cawan

tuang selalu terisi. Dengan demikian kotoran dan terak akan terapung pada

permukaan dan terhalang untuk masuk kedalam saluran turun.

2.7.2.2 Saluran Turun

Saluran turun dibuat lurus dan tegak dan irisan berupa lingkaran. Kadang–

kadang irisannya dari atas sampai bawah, atau mengecil dari atas ke bawah. Yang

kedua dipakai apabila diperlukan penahan kotoran sebanyak mungkin. Saluran

turun dibuat dengan melubangi cetakan dengan menggunakan suatu batang atau

dengan memasang bumbung tahan panas.

2.7.2.3 Pengalir

Pengalir biasanya mempunyai irisan seperti trapesium atau setengah

lingkaran, sebab irisan demikian mudah dibuat pada permukan pisah dan juga

pengalir mempunyai luas permukaan terkecil untuk satu luasan tertentu, sehingga

lebih efektif untuk pendinginan yang lambat.

Logam cair dalam pengalir masih membawa kotoran yang terapung

terutama pada permulaan penuangan, sehingga harus dipertimbangkan untuk

membuang kotoran tersebut. Ada beberapa cara untuk membuang kotoran tersebut

yaitu sebagai berikut :

a. Perpanjangan pemisah dibuat pada ujung saluran pengalir

b. Membuat kolam putaran pada tengah saluran pengalir (dibawah saluran

turun)

c. Membuat saluran turun bantu.

2.7.2.4 Saluran Masuk

Saluran masuk dibuat dengan irisan yang lebih kecil daripada irisan

pengalir, agar dapat mencegah kotoran masuk kedalam rongga cetakan. Bentuk

irisan yang membesar kearah rongga cetakan untuk mencegah terkikisnya

cetakan.

Gambar 2.15 Saluran Masuk

2.7.3 Penambah

Penambah adalah memberi logam cair untuk mengimbangi penyusutan

dalam pembekuan coran, sehingga penambah harus membeku lebih lambat dari pada coran, kalau penambah terlalu besar maka persentase terpakai akan

dikurangi, dan kalau penambah terlalu kecil akan terjadi rongga penyusutan.

Karena itu penambah harus mempunyai ukuran yang cocok.

Penambah digolongkan menjadi dua macam yaitu : penambah samping

dan penambah atas. Penambah samping merupakan penambah yang dipasang

disamping coran, dan langsung dihubungkan dengan saluran turun dan pengalir,

sangat efektif dipakai untuk coran ukuran kecil dan menengah. Penambah atas

merupakan penambah yang dipasang diatas coran, biasanya berbentuk silinder dan

Gambar 2.16 Penambah samping dan penambah atas

2.8 PASIR CETAK

2.8.1 Syarat-Syarat Pasir Cetak

Pasir cetak yang baik harus memenuhi syarat–syarat sebagai berikut :

1. Mempunyai sifat mampu bentuk sehingga mudah dalam pembuatan

dengan kekuatan yang cocok, sehingga cetakan yang dihasilkan tidak

rusak karena digeser, tahan menahan logam cair yang dituang kedalamnya.

2. Permeabilitas yang cocok. Udara yang ada dalam cetakan waktu

penuangan harus dikeluarkan melalui rongga– rongga diantara butir–butir

pasir.

3. Distribusi besar butiran pasir yang sesuai.

4. Tahan terhadap temperatur logam yang dituang.

5. Komposisi yang cocok. Dalam pasir cetak diharapkan tidak terkandung

bahan–bahan lain yang mungkin menghasilkan gas atau larut dalam

logam.

Temperatur penuangan beberapa macam logam dapat dilihat dalam tabel

beriku.

Macam Coran Temperatur Tuang (0C)

Paduan ringan 650–750

Brons 1100–1250

Kuningan 950–1100

Besi Cor 1250–1450

Baja Cor 1500–1550

Daftar 2.3 Temperatur tuang beberapa logam

2.8.2 Macam-Macam Pasir Cetak

Pasir cetak yang lajim dipakai adalah pasir gunung, pasir pantai, pasir

sungai, dan pasir silica alam. Bila pasir mempunyai kadar lempung yang cocok

dan bersifat adesif maka pasir itu dapat langsung digunakan begitu saja. Bila

kadar lempungnya kurang dan sifat adesifnya kurang maka perlu ditambahkan

bahan pengikat seperti lempung.

Pasir gunung umumnya digali dari lapisan tua, mengandung lempung dan

kebanyakan dapat dipakai setelah dicampur air. Pasir dengan kadar lempung

10÷20% dapat dipakai begitu saja. Pasir dengan kadar lempung kurang dari 10 %

mempunyai sifat adesif yang lemah, harus ditambah lempung supaya bisa dipakai.

Pasir pantai diambil dari pantai dan pasir kali diambil dari kali. Keduanya

mengandung kotoran seperti ikatan organic yang banyak. Pasir silica dalam

beberapa hal didapat dari gunung dalam keadaan alamiah atau biasa juga didapat

dengan cara memecah kwarsit. Semua jenis pasir yang disebut diatas mempunyai

bagian utama SiO2. Pasir pantai, pasir kali, pasir silica alam dan pasir silica buatan

tidak melekat dengan sendirinya, sehingga dibutuhkan bahan pengikat.

2.8.3 Susunan Pasir Cetak

1. Bentuk butir dari pasir cetak digolongkan menjadi butir pasir bundar,

butir pasir sebagian bersudut, butir pasir bersudut, butir pasir kristal. Dari

bulat, karena memerlukan jumlah pengikat yang lebih sedikit. Bentuk butir

pasir kristal adalah yang terburuk.

2. Tanah lempung adalah terdiri dari kaolinit, ilit dan mon morilonit, juga

kwarsa jika ditambah air akan menjadi lengket, dan jika diberikan lebih

banyak air akan menjadi seperti pasta. Ukuran butir dari tanah lempung

0,005–0,02 mm. kadang-kadang dibutuhkan bentonit juga yaitu

merupakan sejenis dari tanah lempung dengan besar butiran yang sangat

halus 0,01 – 10 μm dan fasa penyusunnya adalah monmorilonit (Al2O3, 4SiO2, H2O)

3. Pengikat lain

Inti sering dibuat dari pasir yang dibubuhi minyak nabati pengering 1,5 ÷ 3

% dan dipanggang pada temperatur 200 ÷ 250 0C, sehingga disebut inti

pasir minyak. Inti ini tidak menyerap air dan mudah dibongkar. Sebagai

tambahan pada tanah lempung kadang–kadang dibubuhkan dekstrin yang

dibuat dari kanji sebagai bahan pembantu. Dekstrin bersifat lekat

meskipun kadar airnya rendah. Selain dari itu, resin, air kaca, atau semen

digunakan sebagai pengikat khusus.

2.8.4 Sifat–Sifat Pasir Cetak

2.8.4.1 Sifat–sifat Pasir Cetak Basah

Pasir catak yang diikat dengan tanah lempung atau bentonit menunjukkan

berbagai sifat sesuai dengan kadar air, oleh karena itu kadar air adalah faktor yang

sangat penting untuk pasir cetak, sehingga pengaturan kadar air adalah faktor

yang sangat penting untuk pasir cetak, sehingga pengaturan kadar air adalah hal

yang sangat penting dalam pengaturan pasir cetak. Hubungan antara kadar air

dengan berbagai sifat yang terjadi dengan pengikat tanah lempung ditunjukkan

Gambar 2.17 Pengaruh kadar air dan kadar lempung terhadap pasir cetak yang diikat dengan lempung

Titik maksimum dari kekuatan dan permeabilitas adalah keadaan dimana

butir–butir pasir dikelilingi oleh campuran tanah lempung dan air dengan

ketebalan tertentu. Dengan kelebihan kadar air kekuatan dan permeabilitas akan

menurun karena ruangan antara butir–butir ditempati oleh lempung yang

berlebihan air. Air yang tidak cukup akan menurunkan kekuatan karena kurang

lekatnya lempung.

Gambar 2.18 Pengaruh kadar air dan bentonit pada pasir diikat bentonit

Hubungan antara kadar air, kekuatan dan permeabilitas dari pasir cetak

yang diikat dengan bentonit dapat dilihat pada gambar berikut 2.18.

Kalau kadar air bertambah kekuatan dan permeabilitas naik sampai titik

maksimum dan akan menurun kalau kadar air bertambah terus. Untuk pasir

dengan pengikat bentonit, kadar air yang menyebabkan kekuatan basah

2.8.4.2 Sifat–Sifat Kering

Pasir dengan pengikat lempung dan bentonit yang dikeringkan mempunyai

kekuatan dan permeabilitas yang meningkat dibandingkan dengan kekuatan basah,

karena air bebas dan air yang di absorbsi pada permukaan tanah lempung

dihilangkan. Faktor yang memberikan pengaruh sangat besar pada sifat–sifat

kering adalah kadar air sebelum pengeringan.

2.8.4.3 Sifat–sifat Penguatan Oleh Udara

Sifat yang berubah selama antara pembuatan cetakan dan penuangan

disebut penguatan oleh udara, yang disebabkan oleh pergerakan air dalam cetakan

dan penguapan air dari permukaan cetakan, yang meninggikan kekerasan

permukaan cetakan. Derajat kenaikan kekerasan tergantung pada sifat campuran

pasir, derajat pamadatan dan keadaan sekeliling cetakan (temperatur udara luar,

kelembaban).

2.8.4.4 Sifat – Sifat Panas

Cetakan mengalami temperatur tinggi dan tekanan tinggi dari logam cair

pada waktu penuangan . Sehingga pemuaian panas, kekuatan panas, perubahan

bentuk panas perlu diketahui.

a. Pemuaian Panas

Pemuaian panas berubah sesuai dengan jenis pasir cetak, seperti ditunjukkan

pada gambar berikut.

Pasir pantai dan pasir gunung mempunyai pemuaian panas yang lebih

kecil dibanding dengan pasir silica, sedangkan pasir olivin dan pasir sirkon yang

mempunyai pemuaian pemanas sangat kecil. Pemuaian panas bertambah

sebanding dengan kadar air dari pasir dan menurun kalau kadar yang dapat

terbakar bertambah.

b. Kekuatan panas

Kekuatan panas berubah–ubah sesuai dengan pasir cetak yang dipengaruhi

oleh adanya kadar tanah lempung, distribusi besar butir dan berat jenis. Berikut

grafik dari kekuatan tekan panas dari pasir cetak.

Gambar 2.20 Kekuatan tekan panas dari pasir cetak

Pasir dengan besar butir tidak seragam dapat dipadatkan sehingga

mempunyai berat jenis yang tinggi, mempunyai permukaan sentuh yang luas

dengan butir–butir tetangganya dan mempunyai kekuatan panas yang tinggi.

c. Perubahan bentuk panas

Perubahan bentuk dapat disebut kemampuan absorpsi pemuaian panas

pada penuangan logam cair kedalam cetakan. Perubahan bentuk akan bertambah

apabila besar butir mengecil serta kadar tanah lempung, tambahan khusus dan

Gambar 2.21 Deformasi panas dari pasir cetak

2.9 PELEBURAN DAN PENUANGAN LOGAM 2.9.1 Peleburan Baja Cor

Peleburan baja cor banyak menggunakan tanur listrik dibandingkan

dengan tanur perapian terbuka (open hearth furnace), ini dikarenakan biaya

peleburan yang murah. Peleburan dengan busur api listrik dibagi menjadi dua

macam proses yaitu pertama proses asam dan kedua proses basa. Cara pertama

dipakai untuk peleburan skrap baja yang berkualitas tinggi sedangkan yang kedua

dipakai untuk meleburkan baja dengan kualitas biasa.

Tanur listrik yang paling banyak dipakai adalah tanur listrik Heroult seperti diperlihatkan pada gambar. Tanur ini mempergunakan arus bolak balik tiga

fasa. Energi panas diberikan oleh loncatan busur listrik antara elektroda karbon

dan cairan baja. Terak menutupi cairan dan mencegah absorpsi gas dari udara

luar selama pemurnian berjalan.

Dalam peleburan baja disamping pengaturan komposisi kimia dan

temperatur, perlu juga mengatur absorbsi gas, jumlah dan macam inklusi bukan

logam. Untuk menghilangkan gas ditambahkan biji besi atau tepung kerak besi

selama proses reduksi.

2.9.2 Penuangan Baja Cor

Cairan baja yang dikeluarkan dari tanur diterima dalam ladel dan

dituangkan kedalam cetakan. Ladel mempunyai irisan berupa lingkaran dimana

diameternya hampir sama dengan tingginya. Untuk coran besar dipergunakan

ladel jenis penyumbat seperti pada gambar, sedangkan untuk coran kecil

dipergunakan jenis ladel yang dapat dimiringkan.

Gambar 2.23 Ladel jenis penyumbat

Ladel dilapisi oleh bata samot atau bata tahan apiagalmatolit yang

mempunyai pori pori kecil ,penyusutan kecil dan homogen. Nozel atas dan

penyumbat, kecuali dibuat dari samot atau bahan agalmatolit kadang-kadang

dibuat juga dari bata karbon. Panjang nozel dibuat cukup panjang agar

membentuk tumpahan yang halus tanpa cipratan. Ladel harus sama sekali kering

yang dikeringkan lebih dahulu oleh burner minyak residu sebelum dipakai.

Dalam proses penuangan diperlukan pengaturan temperatur penuangan,

kecepatan penuangan dan cara-cara penuangan. Temperatur penuangan berubah

Gambar 2.24 Temperatur penuangan yang disarankan

Kecepatan penuangan umumnya diambil sedemikian sehingga terjadi

penuangan yang tenang agar mencegah cacat coran seperti retak–retak dan

sebagainya, Kecepatan penuangan yang rendah menyebabkan kecairan yang

buruk, kandungan gas, oksidasi karena udara, dan ketelitian permukaan yang

buruk. Oleh karena itu kecepatan penuangan yang cocok harus ditentukan

mengingat macam cairan, ukuran coran, dan cetakan.

Cara penuangan secara kasar digolongkan menjadi dua yaitu penuangan

atas dan penuangan bawah. Penuangan bawah memberikan kecepatan naik yang

kecil dari cairan baja dengan aliran yang tenang. Penuangan atas menyebabkan

kecepatan tuang yang tinggi dan menghasilkan permukaan kasar karena cipratan.

Daripada itu dalam hal penuangan atas, laju penuangan harus rendah pada

permulaan dan kemudian dinaikkan secara perlahan–lahan. Dalam penempatan

nozel harus diusahakan agar tidak boleh menyentuh cetakan. Perlu juga mencegah

cipratan dan memasang nozel tegak lurus agar mencegah miringnya cairan yang

jatuh.

2.10 PENGERJAAN AKHIR

Setelah proses pengecoran selesai, pasir harus disingkirkan dari rangka

cetakan dan dari coran, kemudian saluran turun, saluran masuk, penambah

dipisahkan dari coran dan akhirnya sirip-sirip dipangkas serta permukaan coran

dibersihkan. Proses pengerjaan akhir dibagi menjadi dua macam, pertama

cetakan. Kedua adalah proses pemahatan untuk menyingkirkan sirip-sirip dan

pasir yang melekat pada coran.

2.10.1 Menyingkirkan Pasir Cetak dari Rangka Cetak

Proses pengambilan coran dari cetakan berbeda-beda tergantung pada

macam dan cara pembuatan cetakan .

a. Apabila mempergunakan drag dengan rusuk-rusuk

Kup dan drag dipisahkan terlebih dahulu sebelum dilakukan pemisahan

coran dari drug. Kup diangkat dengan pengangkat, kalau kup diangkat bersama

coran maka harus dipisahkan ke mesin pembongkar, sedangkan kalau coran

ditinggal dalam drag coran langsung diangkat keluar.

b. Apabila mempergunakan drag tanpa rusuk

Coran langsung didorong dari atas bersama pasir diatas mesin pembongkar

atau konveyor getar, tanpa lebih dahulu memisahkan kup dan drag

c. Apabila tidak mempergunakan rangka cetak

Untuk cetakan tanpa rangka cetak, penyingkiran pasir dilakukan dengan

jalan meletakkan coran berikut cetakan diatas mesin penyingkir pasir atau diatas

konveyor getar.

2.10.2 Menyingkirkan Saluran Turun dan Penambah Coran

Cara yang biasa digunakan untuk memisahkan saluran turun dan

penambah adalah pematahan, pemotongan dengan gas, pemotongan dengan busur

listrik, dan pemotongan secara mekanik. Cara pematahan biasa dilakukan pada

besi cor mampu tempa. Pemotongan dengan gas dilaksanakan untuk pemisahan

saluran turun dan penambah dari coran baja sedangkan untuk baja paduan tinggi

seperti baja tahan karat, baja mangan tinggi dipakai cara pemotongan dengan

busur listrik. Cara pemotongan secara mekanik dipakai untuk coran paduan

BAB III

PERENCANAAN MILL SHAFT ROLL

3.1 PENENTUAN DAYA PERENCANAAN

Untuk menentukan daya perencanaan yang dibutuhkan oleh poros,

dibutuhkan informasi berupa daya dan putaran. Dalam hal ini diperoleh data dari

hasil survey pada PGSS Sei Semayang. Data tersebut dapat dilihat pada gambar

3.1.

Gambar 3.1 Spesifikasi daya dan putaran.

Dari gambar 3.1 diperoleh data sebagai berikut :

P = 650 HP

= 650 x 0,735 kW

= 477,75 kW

n = 6,5 RPM

Ket :

P = daya yang ditransmisikan (HP)

n = putaran keluaran (RPM)

Penentuan daya rencana (Pd) diperoleh dari rumus:

Pd = fc. P ... (Lit.6, hal.7)

Dimana:

Pd = daya rencana (kW)

fc = faktor koreksi

Ada beberapa jenis faktor koreksi sesuai dengan daya yang akan

ditransmisikan sesuai dengan tabel 3.1.

Tabel 3.1 Jenis-jenis faktor koreksi berdasarkan daya yang ditransmisikan

Daya yang ditransmisikan fc

Daya rata-rata yang diperlukan

Daya maksimum yang diperlukan Daya normal

1,2 - 2,0

0,8 – 1,2 1,0 – 1,5

Sumber: Sularso,Kiyokatsu Suga, “ Dasar Perencanaan Dan Pemilihan Elemen Mesin “.

Untuk perancangan poros ini diambil daya maksimum sebagai daya rencana

dengan faktor koreksi sebesar fc = 1,0. Harga ini diambil dengan pertimbangan

bahwa daya yang direncanakan akan lebih besar dari daya maksimum sehingga

poros yang akan direncanakan semakin aman terhadap kegagalan akibat momen

puntir yang terlalu besar.

Maka besarnya daya rencana adalah:

Pd = 1,0 x 477,75 kW

Pd = 477,75 kW

Dengan adanya daya dan putaran, maka poros akan mendapat beban

berupa momen puntir. Oleh karena itu dalam penentuan ukuran-ukuran utama

poros akan dihitung berdasarkan beban puntir serta kemungkinan-kemungkinan kejutan/tumbukan dalam pembebanan, seperti pada saat motor mulai berjalan.

Besarnya momen puntir yang dikerjakan pada poros dapat dihitung :

T = 9,74 .105

Pd = daya rencana (kW)

Untuk daya rencana Pd = 477,75 kW dan putaran n = 6,5 rpm, maka

Bahan poros yang direncanakan adalah baja cor yaitu jenis baja karbon

tinggi dengan kadar C > 0,5 %. Baja karbon konstruksi mesin (disebut bahan S-C)

dihasilkan dari ingot yang dikil (baja yang dioksidasikan dengan ferrosilikon dan

dicor), kadar karbon terjamin. Jenis-jenis baja S-C beserta dengan kekuatan

tariknya dapat dilihat dari tabel 3.2.

Tabel 3.2 Baja karbon untuk konstruksi mesin dan baja batang yang difinis dingin untuk poros.

Standar dan macam Lambang Perlakuan panas

Sumber: Sularso,Kiyokatsu Suga, “ Dasar Perencanaan Dan Pemilihan Elemen Mesin “.

Dalam perencanaan poros ini dipilih bahan jenis S50C yang dalam

perencanaannya diambil kekuatan tarik sebesar σb =62kg/mm2. Maka tegangan

puntir izin dari bahan dapat diperoleh dari rumus :

b

σ = kekuatan tarik bahan (kg/mm2)

Sf1 = faktor keamanan yang bergantung kepada jenis bahan. Sesuai dengan

standar ASME, batas kelelahan puntir adalah 18% dari kekuatan tarikσb, dimana

untuk harga ini faktor keamanan diambil sebesar 01,8=5,6. Harga 5,6 diambil

untuk bahan SF dan 6,0 untuk bahan S-C dengan pengaruh massa dan baja

paduan. Harga Sf1 diambil 6 karena dalam perencanaan pemilihan bahan diambil

jenis S50C.

Sf2 = faktor keamanan yang bergantung pada bentuk poros, dimana

harganya 1,3-3,0. Poros yang dirancang merupakan poros bertingkat, sehingga

dalam perencanaannya faktor keamanan diambil 1,4.

Dari rumus diatas maka tegangan geser izin bahan jenis S50C adalah:

)

3.3 PERENCANAAN DIAMETER POROS

Diameter poros dapat diperoleh dari rumus:

ds =

Kt = faktor koreksi untuk kemungkinan terjadinya tumbukan, faktor ini

dipilih sebesar 1,0 jika beban dikenakan beban secara halus,

dipilih sebesar 1,0-1,5 jika terjadi sedikit kejutan atau tumbukan,

dan dipilih sebesar 1,5 – 3,0 jika beban dikenakan dengan kejutan

atau tumbukan yang besar. Dalam hal ini harga Kt diambil sebesar

sehingga mendapatkan beban kejut atau tumbukan yang besar

secara tiba-tiba.

Cb = faktor koreksi untuk kemungkinan terjadinya beban lentur, dimana

untuk perkiraan sementara ditetapkan bahwa beban hanya terjadi

karena momen puntir saja dengan harga diantara 1,2-2,3 (jika

diperkirakan tidak akan terjadi pembebanan lentur maka Cb

diambil 1,0), dalam perencanaan diambil faktor koreksinya

sebesar 1,2.

Maka diameter poros yang direncanakan :

ds=

Maka diambil diameter yang mendekati yaitu sebesar 500 mm yang dapat

dilihat pada lampiran A.

3.4 PENENTUAN PANJANG POROS

Untuk poros yang dipasang pada mesin umum dalam kondisi kerja normal,

besarnya defleksi puntiran dibatasi sampai 0,25-0,3 derajat. Untuk poros panjang

atau poros yang mendapat beban kejutan atau berulang, harga tersebut harus

dikurangi menjadi setengah dari harga diatas. Sebaliknya dapat terjadi, pada poros

transmisi di dalam suatu pabrik, beberapa kali harga diatas tidak menimbulkan

kesukaran apa-apa. Dalam perhitungannya digunakan rumus sebagai berikut :

Dari perhitungan diatas telah didapat diameter poros sebesar 500 mm,

momen puntir sebesar 715,89 . 105 kg.mm, modulus geser untuk baja diambil

sebesar 8,3 x 103 kg/mm2, dan dalam perencanaan ini digunakan defleksi puntiran

sebesar 0,3o. Maka dapat dihitung :

Dari perhitungan diatas didapat panjang total keseluruhan poros diambil

sebesar 3720 mm.

3.5 KONDISI PEMBEBANAN POROS

Dari hasil pengamatan survey pada Pabrik Gula Sei Semayang, poros yang

direncanakan ditumpu oleh dua buah bantalan luncur serta menumpu satu roda

gigi lurus, satu buah Top Roll, dan satu buah kopling untuk menghubungkan ke

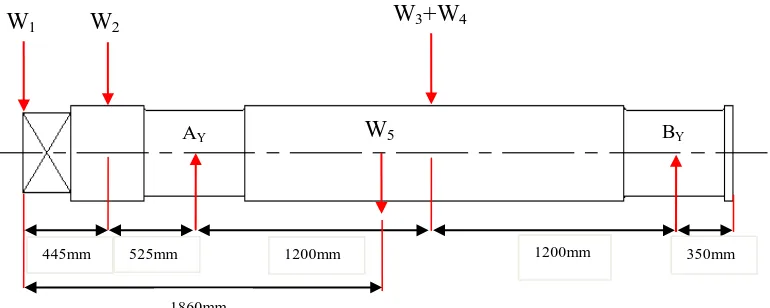

motor penggeraknya. Kondisi pembebanan tersebut dapat dilihat pada gambar 3.2.

Gambar 3.2 Kondisi pembebanan pada poros

Keterangan Gambar 3.2 :

1. Square Coupling (Kopling Persegi)

Dari data-data yang diambil diketahui :

Panjang kedua bantalan luncur : 600 mm dengan jari-jari dalam 225 mm

Panjang untuk tumpuan Top Roll : 1717 mm dengan diameter dalam 500 mm

Panjang roda gigi lurus : 400 mm dengan diamater dalam 500 mm

Panjang Square Coupling : ukuran dalam 300 mm x 300 mm x 220 mm

3.6 ANALISA GAYA PADA BANTALAN

Dari kondisi pembebanan poros seperti pada gambar 3.2 dapat dihitung

besarnya gaya yang dialami bantalan untuk menumpu poros tersebut. Selain berat

poros itu sendiri, berat Top Roll, berat roda gigi, dan berat Square Coupling juga

mempengaruhi pembebanan pada bantalan ditambah berat kapasitas olah tebu

yaitu 4000 TCD. Dengan menggunakan rumus dibawah ini dapat dihitung berat

masing-masing yang dibebani oleh poros.

W = m . g

keterangan :

W = berat massa benda (N)

m = massa benda (kg)

g = kecepatan gravitasi bumi yaitu sebesar 9,81 m/s2

Gambar 3.3 Diagram pembebanan pada poros Keterangan :

W1 = Berat Square Coupling (N)

W2 = Berat Roda Gigi Lurus (N)

W3 = Berat Top Roll (N)

W5

1860mm

445mm 525mm 1200mm 1200mm 350mm

W1 W2

AY BY

W4 = Berat Kapasitas Olah Tebu (N)

W5 = Berat Total Poros (N)

Untuk masing-masing massa benda, data didapat dari hasil survey pada pabrik

gula. Untuk itu dapat dihitung berat masing-masing benda sebagai berikut :

• Berat Square Coupling

m = 650 kg

W1 = m . g

W1 = 650 kg . 9,81 m/s2

W1 = 6376,5 N

• Berat Roda Gigi Lurus

m = 400 kg

W2 = m . g

W2 = 400 kg . 9,81 m/s2

W2 = 3924 N

• Berat Top Roll

m = 7200 kg

W3 = m . g

W3 = 7200 kg . 9,81 m/s2

W3 = 70632 N

• Berat kapasitas olah tebu (Q = 4000 TCD)

Kapasitas yang masuk dari tiap-tiap gilingan adalah 150-200 kg. Untuk itu dalam perhitungan diambil kapasitas maksimumnya yaitu 200 kg.

Untuk itu berat kapasitas olah tebu dapat dihitung :

m = 200 kg

W4 = m . g

W4 = 200 kg . 9,81 m/s2

• Berat total poros

m = 4840 kg

W5 = m . g

W5 = 4840 kg . 9,81 m/s2

W5 = 47480,4 N

3.6.1 Gaya Reaksi Pada Bantalan A dan B

Dari data-data diatas dan gambar 3.7 dapat dihitung gaya reaksi yang

dialami pada bantalan A dan B yaitu :

• ∑ MA = 0

Dari perhitungan diatas didapat bahwa gaya reaksi yang

ditimbulkan oleh bantalan luncur A yaitu sebesar 79,906 kN dan pada

C D A E F B

W1 W2 W5

BY

AY

W3+W4

445mm 525mm 890mm 1200mm

310mm

3.6.2 Gaya – Gaya Dalam Yang Terjadi Pada Poros

Untuk menghitung gaya-gaya dalam yang terjadi dapat dihitung

berdasarkan diagram benda bebas dibawah berikut :

W1 W2

Mx = 69605,628 x3 – 75723,52416

untuk x = 0,970 m Mx = - 8206,065 N.m

Mx = 22125,228. x4 + 12590,01984

C

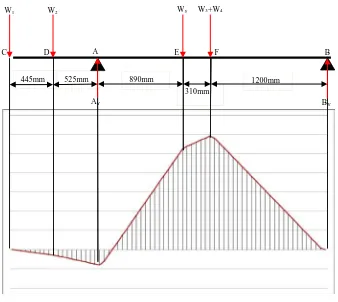

3.6.3 Diagram Momen Yang Timbul Pada Poros

Dari perhitungan diatas dapat digambarkan diagram momen yang terjadi

akibat gaya-gaya dalam. Dimana nilai tertinggi didapat pada titik x = 2,170 m

yaitu sebesar Mx = 60601,764 N.m. Diagram tersebut digambarkan pada gambar

C D A E F B

W1 W2 W5

BY

AY

W3+W4

445mm 525mm 890mm 1200mm

310mm

Gambar 3.4 Diagram momen poros

3.7 PEMERIKSAAN KEKUATAN POROS

Ukuran poros yang telah direncanakan harus diuji kekuatannya. Pengujian

dilakukan dengan memeriksa tegangan geser yang terjadi (akibat momen puntir)

yang bekerja pada poros. Apabila tegangan geser ini melampaui tegangan geser

izin yang dapat ditahan oleh bahan maka poros mengalami kegagalan. Besar

tegangan geser akibat momen puntir yang bekerja pada poros diperoleh dari:

3 16

s p

d T

π

τ = ... (Lit.3, hal.263)

dimana: =

τp tegangan geser akibat momen puntir ( kg/mm 2

)

T = momen puntir yang terjadi (direncanakan) ( kg.mm )