KARAKTERISTIK BAMBU LAPIS MENGGUNAKAN

ANYAMAN KAJANG DARI

BAMBU ANDONG (

Gigantochloa pseudoarundinaceae

)

EGA PUTRA PRAYOGA

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Karakteristik Bambu Lapis Menggunakan Anyaman Kajang dari Bambu Andong (Gigantochloa

pseudoarundinaceae) adalah benar karya saya dengan arahan dari komisi

pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Desember 2013

Ega Putra Prayoga

ABSTRAK

EGA PUTRA PRAYOGA. Karakteristik Bambu Lapis Menggunakan Anyaman Kajang dari Bambu Andong (Gigantochloa pseudoarundinaceae). Dibimbing oleh MUH. YUSRAM MASSIJAYA dan SUKMA SURYA KUSUMAH.

Produksi kayu dari hutan semakin menurun. Sementara itu kebutuhan bahan baku kayu bagi industri pengolahan kayu dari waktu ke waktu menunjukkan kecenderungan untuk terus meningkat. Sebagai konsekuensi terjadi penurunan pasokan kayu dan meningkatnya harga bahan baku. Karenanya diperlukan suatu upaya untuk menghasilkan bahan baku pengganti kayu yang lebih menjamin terpenuhinya bahan baku untuk industri pengolahan hasil hutan. Penelitian ini bertujuan untuk mengetahui pengaruh jenis perekat, komposisi ukuran lebar dan tebal bilah bambu andong terhadap sifat fisis dan mekanis bambu lapis anyaman. Bahan baku bambu yang digunakan dalam penelitian berbentuk anyaman kajang dengan tebal bilah bambu 0.5 mm dan 1 mm serta lebar bilah 1cm dan 2 cm. Nilai keteguhan rekat (KR) dan keteguhan lentur (MOE) tidak memenuhi standar SNI 01-5008.2-2000 dengan nilai masing-masing sebagai berikut kurang dari 7 kg/cm2 dan 80 000 kg/cm2. Sedangkan, nilai kadar air (KA) (<14%) dan keteguhan patah (MOR) (>320 kg/cm2) bambu lapis memenuhi standar SNI 01-5008.2-2000. Bambu lapis pada semua dimensi tebal dan lebar dengan menggunakan jenis perekat epoxy lebih baik dibandingkan jenis perekat PVAc dengan nilai kerusakan kayu berselang antara 20.10%-35.58%. Bambu lapis yang perekat epoxy memiliki sifat fisis dan mekanis lebih baik dibandingkan dengan bambu lapis yang lain.

Kata kunci : bambu andong, bambu lapis, epoxy dan PVAc

ABSTRACT

EGA PUTRA PRAYOGA. Characteristics of Plybamboo Using Anyaman Kajang from Andong Bamboo (Gigantochloa pseudoarundinaceae). Supervised by MUH YUSRAM MASSIJAYA and SUKMA SURYA KUSUMAH.

Wood production from forests is decreasing. In other side, the needs on wood as raw material for wood processing industries indicate an inclination to increase. As a consequence, wood supply is getting lower and the price of raw material is increasing. Hence, an effort is needed to produce alternative materials as wood substitution to ensure the sustainability of wood-based industries. The objective of this research was to analyze

the influence of adhesive types, composition of width and thickness of bamboo’s strip to the physical and mechanical properties of ply bamboo. Bamboo was used in kajang bamboo mate type with different thickness of 0.5 mm and 1 mm, and different width of 1 cm and 2 cm. The internal bonding and modulus of elasticity (MOE) were not in accordance with SNI 01-5008.2-2000 with the values of less than 7 kg/cm2 dan 80 000 kg/cm2, respectively. Modulus of Rupture (MOR) and physical properties including moisture content and density fulfilled the SNI 01-5008.2-2000 standard which were less than 320 kg/cm2 for MOR and 14% for moisture content.Plybamboos in all combinations of width and thickness using epoxy were better than plybamboo which used PVAc as adhesive. The damage testing of ply bamboo using epoxy was 20.10%-35.58%. Plybamboo using thickness of 8 mm, width of 2 cm, and glued together with epoxy had better physical and mechanical properties compared with other plybamboos.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan

pada

Departemen Hasil Hutan

KARAKTERISTIK BAMBU LAPIS MENGGUNAKAN

ANYAMAN KAJANG DARI

BAMBU ANDONG (

Gigantochloa pseudoarundinaceae

)

EGA PUTRA PRAYOGA

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

Judul Skripsi : Karakteristik Bambu Lapis Menggunakan Anyaman Kajang dari Bambu Andong (Gigantochloa pseudoarundinaceae)

Nama : Ega Putra Prayoga NIM : E24090039

Disetujui oleh,

Prof Dr Ir Muh. Yusram Massijaya, MS Sukma Surya Kusumah, S.Hut,M.Si. Pembimbing 1 Pembimbing 2

Diketahui oleh,

Prof Dr Ir I Wayan Darmawan, M.Sc Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga skripsi berjudul Karakteristik Bambu Lapis Menggunakan Anyaman kajang dari Bambu Andong (Gigantochloa

pseudoarundinaceae) ini berhasil diselesaikan. Skripsi ini dibuat dalam rangka

memperoleh gelar Sarjana Kehutanan pada program studi S1 di Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor.

Penulis mengucapkan terima kasih kepada:

1. Orang tua dan keluarga yang selalu memberikan motivasi dan doa yang menjadi sumber inspirasi penulis.

2. Prof Dr Ir Muh. Yusram Massijaya, MS. selaku pembimbing utama dan Bapak Sukma Surya Kusumah S.Hut, M.Si sebagai pembimbing kedua serta Bapak Dr Ir Jajang Suryana, M.Sc yang telah banyak memberi masukan dan saran bagi penulis.

3. Keluarga besar Fakultas Kehutanan Institut Pertanian Bogor, khususnya teman-teman Hasil Hutan angkatan 46 (Aldy, Adi W, Hendry, Robby, Dafy, Dea, Edo, Lase, Bemby, Ikang, Devi, Evi, Chika, Annyse), kawan-kawan Camp Rinjani (Hilman, Bagus, Asyief, Dodoy, Panjul) yang sudah membantu penulis dalam kegalauan dan kawan-kawan bivak rimpala yang sudah memberikan ilmu dan pengalamannya kepada penulis.

Penulis menyadari masih banyak kekurangan dalam skripsi ini, oleh karena itu kritik dan saran yang membangun sangat diharapkan demi perbaikan di masa mendatang. Penulis berharap bahwa skripsi ini dapat bermanfaat sebagai penunjang penelitian di lapangan dan semua pihak yang bersangkutan serta masyarakat luas.

Semoga karya ilmiah ini bermanfaat.

Bogor, Desember 2013

DAFTAR ISI

DAFTAR TABEL x

DAFTAR GAMBAR x

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

TINJAUAN PUSTAKA 2

Sifat Umum Bambu 2

Sifat Fisis Bambu 2

Sifat Mekanis Bambu 3

Bambu Andong 4

Perekat 5

Kayu Lapis 6

METODE 7

Waktu dan Lokasi Penelitian 7

Prosedur Penelitian 8

Analisis Data 12

HASIL DAN PEMBAHASAN 13

Kadar Air 13

Kerapatan 14

Delaminasi 15

Keteguhan Rekat Bambu lapis 16

Keteguhan Lentur (Modulus of Elasticity) 18

Keteguhan Patah (Modulus of Rupture) 19

SIMPULAN DAN SARAN 20

Simpulan 20

Saran 20

DAFTAR PUSTAKA 21

DAFTAR TABEL

1 Sifat Fisis dan Mekanis Beberapa Jenis Bambu di Indonesia 4 2 Ratio Antara Tebal Lapisan Inti dengan Lapisan Muka 11

3 Persyaratan Keteguhan Rekat Kayu Lapis 11

DAFTAR GAMBAR

1 Pola Anyaman Kajang 8

2 Pengambilan Contoh Uji Bambu Lapis 9

3 Contoh Uji Keteguhan Rekat 9

4 Kadar air Bambu lapis 13

5 Kerapatan Bambu lapis 14

6 Delaminasi Bambu lapis 15

7 Keteguhan Rekat Bambu lapis 16

8 Kerusakan bambu lapis 17

9 Keteguhan Lentur Bambu Lapis 18

1

PENDAHULUAN

Latar Belakang

Tanaman bambu termasuk hasil hutan yang berpotensi untuk dikembangkan, salah satunya sebagai sumber pemasok bahan baku industri untuk berbagai keperluan. Pemanfaatan bambu antara lain untuk bahan baku kertas, tanaman hias, dan berbagai macam peralatan rumah tangga. Selain itu, bambu dapat dijadikan sebagai bahan utama bangunan yang serba guna tergantung kebutuhan pemakaian, untuk bagian rebung atau tunas bambu muda dengan jenis bambu tertentu dapat dijadikan sebagai bahan makanan atau sayuran (Suryokusumo 1997). Berdasarkan peranannya sebagai tumbuhan serbaguna maka bambu dapat digunakan sebagai substitusi pengganti kayu.

Salah satu jenis bambu yang memiliki potensi yang cukup besar untuk dijadikan bahan substitusi kayu, yaitu bambu andong (Gigantochloa

pseudoarundinaceae). Bambu Andong adalah jenis bambu yang tumbuh

merumpun, tidak terlalu rapat. Tinggi rata-rata bambu andong dapat mencapai 26 meter, banyak ditanam masyarakat dan kadang tumbuh liar di Jawa mulai dataran rendah sampai ke ketinggian tempat ±700 mdpl (Heyne 1987). Pangkal batang berdiameter 4 hingga lebih dari 13 cm dengan dinding tebal 6 hingga 20 mm.

2

Tujuan Penelitian

Penelitian ini bertujuan untuk mengetahui pengaruh jenis perekat, komposisi ukuran lebar dan tebal bilah bambu andong terhadap sifat fisis dan mekanis bambu lapis anyaman.

TINJAUAN PUSTAKA

Sifat Umum Bambu

Bambu merupakan tumbuhan yang termasuk ke dalam famili Graminaeae

sub-famili Bambusoideae, dari suku Bambuceae. Kurang lebih 1000 spesies bambu dalam 80 genera, sekitar 200 jenis dari 20 genera ditemukan di Asia Tenggara (Dransfield dan Widjaja 1995). Menurut Widjaja (2001), di Indonesia didapatkan jumlah bambu sekitar 143 jenis, dan diperkirakan ada 60 jenis tumbuh di Jawa.

Bambu dapat tumbuh di daerah tropis, sub tropis, dan daerah yang beriklim sedang kecuali Benua Eropa dan Asia Barat. Sifat yang dimiliki bambu, yaitu kuat, lurus, licin, ringan namun keras, dan teratur sehingga mudah dibelah dengan ukuran yang berbeda. Variasi panjang dan ketebalannya membuat bambu dapat digunakan untuk berbagai keperluan (Kurz 1876 dalam Dransfield dan widjadja 1995).

Janssen (1981) dalam Noermalicha (2001) menyatakan bambu memiliki sifat yang ramah lingkungan sama seperti kayu. Karena itu bambu memiliki potensi yang cukup besar untuk dijadikan substitusi kayu dimasa mendatang. Salah satu keuntungannya, yaitu energi regangannya seefisien baja, mempunyai sifat mekanis lebih baik dibanding dengan bata, beton, kayu, bahkan baja, dan ketahanannya terhadap lendutan serta lengkungan sebagus kayu terutama saat terjadi bencana gempa bumi.

Bambu memiliki kadar air yang bervariasi berdasarkan jenis dan posisi dalam batang, umur batang, serta musim. Dinding bambu bagian luar memiliki berat jenis yang lebih besar dibandingkan dengan bagian dalam. Sifat mekanis bambu dipengaruhi oleh jenis, umur, tempat tumbuh dan posisi dalam batang. Keteguhan lentur, tekan dan tarik dari dinding bambu bagian luar lebih besar daripada bagian dalam (Sharma dan Mehra 1970).

Sifat Fisis Bambu Berat jenis

3

Kadar Air

Kadar air bambu sangat penting karena dapat mempengaruhi sifat-sifat mekanis bambu. Kadar air dari bambu dewasa berkisar antara 50 - 99 % dan pada bambu muda berkisar dari 80 – 150 %, sedangkan kadar air bambu kering berkisar antara 12-8 %. Kadar air batang bambu meningkat dari bawah ke atas dan dari umur 1 - 3 tahun, selanjutnya menurun pada bambu yang berumur lebih dari 3 tahun. Kadar air meningkat pada musim penghujan jika dibandingkan dengan musim kemarau (Dransfield dan Widjaja 1995).

Perbedaan kadar air pada musim penghujan dan musim kemarau dapat mencapai 100%. Selama musim kemarau, bagian atas bambu mengandung hanya kira-kira 50 % air (Yap 1997). Tamolang et al. (1980) menyatakan bambu muda mengalami penurunan kadar air lebih cepat dari bambu dewasa selama proses pengeringan, yang dapat menyebabkan terjadinya pecah atau belah pada batang.

Penyusutan

Berbeda dengan kayu, bambu langsung menyusut setelah dipanen, tetapi tidak secara seragam. Penyusutan tersebut dipengaruhi oleh tebal dinding dan diameter batang bambu (Liese 1985). Pengeringan bambu dewasa segar hingga kadar air 20% menyebabkan penyusutan sebesar 4–14% pada tebal dinding dan 3– 12% pada diameternya. Penyusutan lebih besar terjadi pada arah radial daripada arah tangensialnya (sekitar 7% berbanding 6%), tetapi perbedaan penyusutan antara bagian dalam dengan bagian luar dinding batang bambu sangat besar. Penyusutan pada arah longitudinal kurang dari 0.5% (Dransfield dan Widjaja 1995).

Sifat Mekanis Bambu

Kekuatan dan ketahanan terhadap perubahan suatu bahan disebut sebagai sifat-sifat mekanis. Kekuatan adalah kemampuan suatu bahan untuk menahan beban atau gaya yang didapatkan. Ketahanan terhadap perubahan bentuk menentukan banyaknya bahan yang dimanfaatkan, terpuntir atau terlengkungkan oleh beban yang mengenainya (Haygreen dan Bowyer 1982).

Sifat kekuatan meningkat dengan adanya penurunan kadar air dan berhubungan berat dengan berat jenis (Dransfield dan Widjaja 1995). Kekuatan maupun kekakuan kayu akan naik dengan semakin besarnya berat jenis (Haygreen dan Bowyer 1989).

4

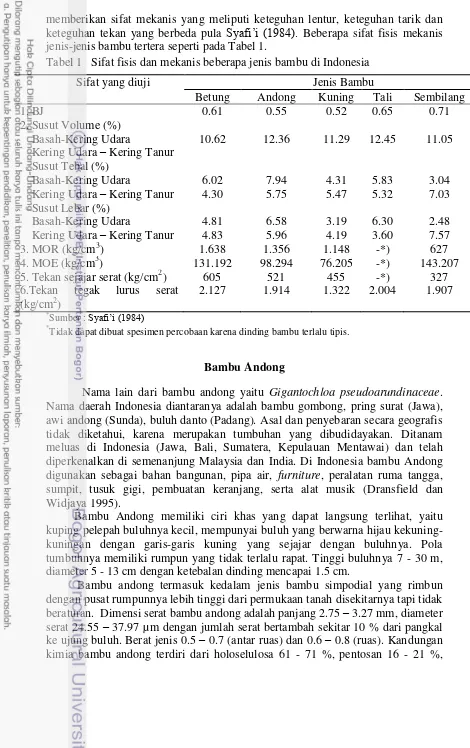

memberikan sifat mekanis yang meliputi keteguhan lentur, keteguhan tarik dan keteguhan tekan yang berbeda pula Syafi’i (1984). Beberapa sifat fisis mekanis jenis-jenis bambu tertera seperti pada Tabel 1.

Tabel 1 Sifat fisis dan mekanis beberapa jenis bambu di Indonesia

Sifat yang diuji Jenis Bambu

Betung Andong Kuning Tali Sembilang

1. BJ 0.61 0.55 0.52 0.65 0.71

Tidak dapat dibuat spesimen percobaan karena dinding bambu terlalu tipis.

Bambu Andong

Nama lain dari bambu andong yaitu Gigantochloa pseudoarundinaceae. Nama daerah Indonesia diantaranya adalah bambu gombong, pring surat (Jawa), awi andong (Sunda), buluh danto (Padang). Asal dan penyebaran secara geografis tidak diketahui, karena merupakan tumbuhan yang dibudidayakan. Ditanam meluas di Indonesia (Jawa, Bali, Sumatera, Kepulauan Mentawai) dan telah diperkenalkan di semenanjung Malaysia dan India. Di Indonesia bambu Andong digunakan sebagai bahan bangunan, pipa air, furniture, peralatan ruma tangga, sumpit, tusuk gigi, pembuatan keranjang, serta alat musik (Dransfield dan Widjaya 1995).

Bambu Andong memiliki ciri khas yang dapat langsung terlihat, yaitu kuping pelepah buluhnya kecil, mempunyai buluh yang berwarna hijau kekuning-kuningan dengan garis-garis kuning yang sejajar dengan buluhnya. Pola tumbuhnya memiliki rumpun yang tidak terlalu rapat. Tinggi buluhnya 7 - 30 m, diameter 5 - 13 cm dengan ketebalan dinding mencapai 1.5 cm.

5 lignin 20 - 30 %, kadar abu 3 %. Kelarutannya dalam air dingin 4.6 %, air panas 6 %, alkohol – benzen 23 % (Dransfeld dan Widjaja 1995).

Perekat Pengertian Perekat

Menurut ASTM (American Society for Testing and Materials) perekat didefinisikan suatu bahan yang mampu mengikat material secara bersama-sama melalui hubungan permukaan. Sedangkan perekatan yaitu suatu keadaan dua permukaan yang diikat bersama-sama melalui kekuatan interfasial. Daya tarik-menarik yang dihasilkan dari interaksi atom, ion-ion, dan molekul-molekul yang ada pada perekat dan sirekat biasa dinamakan daya valensi. Ikatan mekanik disebut juga sebagai aksi bersikunci, yang berarti permukaan diikat bersama-sama dengan perekat (Vick 1999).

Pizzi (1983) dalam Nurfaridah (2002) membedakan perekat berdasarkan reaksi terhadap panas menjadi perekat thermosetting dan thermoplastic.

Perekat thermosetting merupakan perekat yang dapat mengeras bila terkena panas atau reaksi kimia dengan katalisator (hardener) tertentu dan reaksinya bersifat tidak dapat balik. Perekat jenis ini jika sudah mengeras tidak dapat lagi menjadi lunak. Contoh perekat ini antara lain

phenol formaldehyde, urea formaldehyde, melamine formaldehyde dan

isocyanate.

Perekat thermoplastic adalah perekat yang dapat lunak jika terkena panas dan kembali mengeras jika suhu rendah. Contoh perekat ini antara lain polyvinyl-acetate, cellulose adhesives, acrillic resin

adhesives.

Perekat PVAc (Polyvinyl acetate)

Landrock (1985) menyatakan bahwa polyvinyl acetate adalah perekat yang umum digunakan dalam bentuk pelarut air (water dispersion) dan mudah didapatkan. Perekat PVAc dipasaran dikenal sebagai ‘perekat putih’ yang biasa digunakan untuk keperluan rumah tangga. Menurut Ruhendi dan Hadi (1997)

dalam Ruhendi dkk. (2007), polyvinyl acetate diperoleh dari polimerisasi vinyl

asetat dengan cara polimerisasi massa, polimerisasi larutan, maupun polimerisasi emulsi. Yang paling banyak digunakan dalam proses produksi adalah polimerisasi emulsi. Derajat polimerisasi sangat berpengaruh terhadap sifat perekatnya dimana perekat dengan berat molekul (BM) tinggi akan memberikan kekentalan yang lebih tinggi pula. Digunakan PVAc dengan BM 1 000-2 000 untuk perekatan kayu.

Pizzi (1983) menerangkan bahwa perekat PVAc tidak memerlukan kempa panas. Dalam penggunaannya secara luas dapat menghasilkan keteguhan rekat yang baik dengan biaya relatif rendah. Menurut Landrock (1985) PVAc memiliki resistensi yang rendah terhadap cuaca dan kelembaban, resistensi terhadap kebanyakan pelarut buruk hingga perekat ini dapat larut dalam minyak, lemak, dan bahan bakar cair. Film perekat yang telah matang dapat melunak jika mencapai suhu 45oC.

6

pada kayu, mempunyai gap-filling hampir sama dengan perekat hewani serta tekanan kempanya rendah. Kekurangan polyvinyl acetate yaitu sangat sensitif terhadap air, sehingga penggunaanya hanya untuk interior saja, kekuatan rekatnya menurun cepat dengan adanya panas dan air serta sifat visco-elastisitasnya tidak baik, sehingga creep besar dan ketahan terhadap fatigue rendah.Penggunaan khusus polyvinyl acetate dipakai pada pembuatan kayu lapis dan bambu lapisblok, karena perekat ini mampu meningkatkan kekuatan rekat secara ekstrim dan cepat (Pizzi 1983).

Perekat Epoxy

Pengertian perekat epoxy adalah produk sintetik termoset dari reaksi resin

polyepoxy dengan hardener atau pengeras. Epoxy dibagi dalam beberapa bentuk

sistem satu atau dua komponen. Sistem satu komponen meliputi resin cair bebas pelarut, larutan, pasta resin cair, bubuk, pellet dan pasta, sedangkan sistem dua komponen terdiri atas resin dan hardener yang dicampur saat akan digunakan. Sistem ini juga mengandung plesmatik, pengencer reaktif, filler, pigmen dan zat resin lainnya (Hartomo et al. 1992 dalam Kurniawan 2009). Menurut Frick (1999), perekat epoxy dapat digunakan sebagai perekat khusus untuk menghubungkan logam dengan logam atau logam dengan kayu.

Dalam pemakaiannya perekat epoxy mempunyai banyak penggunaannya, karena mempunyai kekuatan rekat yang cukup tinggi, sehingga dapat dimanfaatkan untuk merekatkan berbagai macam benda seperti bahan-bahan logam, kayu, gelas, keramik, beton, plastik thermoset (polyester, phenolic). Cara pemakaian perekat epoxy relatif mudah yaitu dengan mencampurkan komponen A dengan komponen B dengan perbandingan 1:1 (untuk sistem 2 komponen) kemudian diaduk sampai rata, maka perekat ini siap dipakai.

Perekat epoxy tidak berubah kekuatannya meskipun telah bertahun-tahun dan tahan minyak, gemuk, BBM, alkali, pelarut aromatik, asam, alkohol dan juga panas atau cuaca dingin. Pemakaian perekat epoxy amat luas terutama pada bahan-bahan logam, gelas, keramik, kayu, beton dan plastik thermoset.

Hal yang harus diperhatikan dalam penggunaan perekat ini meliputi : a. Sebelum direkatkan, permukaan kedua benda yang direkatkan, harus dalam

keadaan bersih dari debu, minyak, dan kotoran lainnya, permukaan yang kotor dan tidak seragam akan mengganggu daya rekatnya

b. Pot life (umur campuran) lem jenis ini sangat pendek, hanya 1 jam.

Kayu Lapis

7

a. daya tahan yang diperlukan garis rekat untuk menghindari pengelupasan b. persyaratan kekuatan, kekakuan, dan daya menahan paku

c. kualitas visual permukaannya

d. persyaratan khusus lainnya seperti ketahanan terhadap pembusukan dan api. Kayu lapis memiliki kelebihan dibandingkan dengan bahan jadi kayu lainnya, meliputi : stabilitas dimensinya yang tinggi karena jumlah lapis yang ganjil dipasang sedemikian rupa saling tegak lurus, tampak rupa kayu asli dengan ukuran lebih lebar, mempunyai sifat mekanis yang lebih baik, mudah dikerjakan, dan dapat dibuat dari hampir semua jenis kayu Ruhendi dan Widarmana (1983).

METODE

Waktu dan Lokasi Penelitian

Penelitian dilaksanakan pada bulan Oktober 2012 – Juni 2013 di Laboratorium Biokomposit pada Bagian Biokomposit, Laboratorium Rekayasa dan Desain Bangunan Kayu, Laboratorium Pengerjaan kayu pada bagian Teknologi Peningkatan Mutu Kayu, Departemen Hasil Hutan, Fakultas Kehutanan IPB.

Bahan

Bahan yang digunakan pada penelitian ini adalah bambu andong dalam bentuk anyaman kajang, perekat PVAc dan perekat epoxy. Bambu andong diperoleh dari pengrajin anyaman yang berlokasi di Desa Caringin, Kabupaten Bogor, Provinsi Jawa Barat. Perekat yang digunakan merupakan jenis perekat yang mudah didapatkan dipasaran. Pada proses perekatan dengan menggunakkan perekat epoxy, takaran perbandingan yang dipakai untuk base resin dan hardener

adalah 1:1.

Alat

Alat yang digunakan untuk persiapan bahan baku diantaranya gergaji tangan, golok, cutter, amplas, dan mesin serut. Alat pembuatan bambu lapis diantaranya adalah alat tulis, penggaris, caliper, oven, desikator, alat kempa, timbangan, kape. Alat untuk menguji bambu lapis menggunakan Universal Testing Machine (UTM)

8

Prosedur Penelitian Persiapan Bilah bambu

Batang bambu dipotong-potong dengan ukuran panjang 40 cm. Potongan dibelah dan dijadikan bilah-bilah tipis dengan ukuran lebar 1 cm dan 2 cm. Tebal sayatan untuk setiap ukuran lebar bilah berbeda-beda. Pada ukuran bilah dengan lebar 1 cm untuk bagian face (muka) menggunakan ukuran tebal 0.5 mm, bagian

core (inti) dengan tebal 1 mm dan bagian back (belakang) dengan tebal 0.5 mm

karena bilah bambu dianyam dan menjadikan bilah menumpuk, maka didapatkan tebal bambu lapisdengan lebar bilah 1 cm yaitu 4 mm atau 0.4 cm. Pada bilah dengan ukuran lebar 2 cm untuk bagian face menggunakan ukuran tebal 1 mm, bagian core dengan tebal 2 mm dan bagian back dengan tebal 1 mm karena bilah bambu dianyam dan menjadikan bilah menumpuk, maka didapatkan tebal bambu lapisdengan lebar bilah 2 cm yaitu 8 mm atau 0.8 cm. Sayatan bambu yang digunakan untuk bagian face,yaitu menggunakan bagian kulit dan bagian dalam bambu sehingga memunculkan pola anyamannya, sedangkan untuk bagian core

dan bagian back menggunakan bilah bambu yang terdapat pada bagian dalam bambu saja. Sebelum disayat bambu direndam dalam air mengalir selama ± 2 minggu dengan tujuan untuk mengurangi kadar pati dalam bambu agar tidak mudah diserang oleh serangga perusak. Bilah bambu kemudian di jemur sampai kadar air mencapai 8-10 %.

Pembuatan Lembar Anyaman Bambu

Sayatan bilah bambu yang sudah kering dengan KA sudah mencapai 8-10% dianyam dengan pola anyaman kajang dengan ukuran lembaran 40 x 40 cm. Gambaran corak anyaman bambu ditunjukkan pada Gambar 1.

Gambar 1 Pola anyaman kajang

Proses Pembuatan Bambu Lapis

Perekat yang digunakan Polyvinyl acetate (PVAc) dan epoxy dengan berat labur sebesar 200 g/m². Pada perekat epoxy menggunakkan perbandingan antara

hardener dan base sebesar 1:1. Lembaran anyaman bambu dilabur dengan perekat

9

Pembentukan Lembaran Panel

Lembaran anyaman bambu yang telah dilabur dengan perekat kemudian direkat satu dengan lainnya dengan arah saling tegak lurus arah seratnya. Untuk kasus bambu lapis anyaman ini, pembentukan lembaran dapat langsung direkat karena arah serat pada tiap lembar anyaman sudah saling tegak lurus.

Pengempaan

Bambu lapis yang telah direkatkan kemudian dikempa dingin pada suhu kamar. Pengempaan dilakukan selama 24 jam dengan tekanan spesifik sebesar 10 kgf/cm2 untuk mendapatkan hasil bambu lapis yang merekat dengan sempurna.

Pengkondisian

Setelah proses pengempaan dilakukan, bambu lapis dibiarkan di tempat terbuka selama 2 minggu yang bertujuan untuk menghilangkan tegangan yang terjadi pada saat pengempaan dan menyesuaikan dengan kadar air setempat.

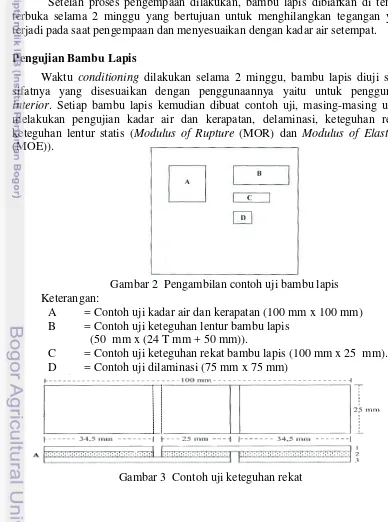

Pengujian Bambu Lapis

Waktu conditioning dilakukan selama 2 minggu, bambu lapis diuji sifat-sifatnya yang disesuaikan dengan penggunaannya yaitu untuk penggunaan

interior. Setiap bambu lapis kemudian dibuat contoh uji, masing-masing untuk

melakukan pengujian kadar air dan kerapatan, delaminasi, keteguhan rekat, keteguhan lentur statis (Modulus of Rupture (MOR) dan Modulus of Elasticity

(MOE)).

Gambar 2 Pengambilan contoh uji bambu lapis Keterangan:

A = Contoh uji kadar air dan kerapatan (100 mm x 100 mm) B = Contoh uji keteguhan lentur bambu lapis

(50 mm x (24 T mm + 50 mm)).

C = Contoh uji keteguhan rekat bambu lapis (100 mm x 25 mm). D = Contoh uji dilaminasi (75 mm x 75 mm)

10

Keterangan:

1, 3 = Lapisan muka belakang bambu lapis 2 = Lapisan inti bambu lapis

A = Contoh uji keteguhan rekat sejajar serat permukaan B = Contoh uji keteguhan rekat sejajar serat lapisan inti

Pengujian Contoh Uji

Pengujian bambu lapis mengacu kepada SNI 01-5008.2-2000 tentang kayu lapis struktural, yang merupakan edisi revisi dari standar terdahulu yaitu SNI 01-5008.2-1999.

Kadar Air

Sampel uji berukuran 100 mm x 100 mm ditimbang terlebih dahulu untuk mendapatkan berat awal. Kemudian dioven dengan suhu 103 ± 2 °C sampai beratnya konstan. Sampel uji kemudian didinginkan selama kurang lebih 15 menit di dalam desikator. Selanjutnya contoh uji ditimbang kembali. Besar nilai kadar air dihitung dengan rumus:

Keterangan: KA = Kadar Air

BA = Berat Awal (gram)

BKT = Berat Kering Tanur (gram) Kadar air bambu lapis tidak boleh lebih besar dari 14 %

Kerapatan

Pengujian kerapatan bambu lapis digunakan sampel uji yang sama dengan penentuan kadar air, yaitu berukuran 100 mm x 100 mm. Contoh uji ditimbang beratnya (kondisi kering udara) dan dilakukan pengukuran dimensinya (panjang, tebal, dan lebar). Besar nilai kerapatan ditentukan dengan rumus:

Keterangan : Kr = Kerapatan (g/cm3) BKU = Berat Kering Udara (g) P = Panjang (cm)

L = Lebar (cm) T = Tebal (cm)

Keteguhan Rekat

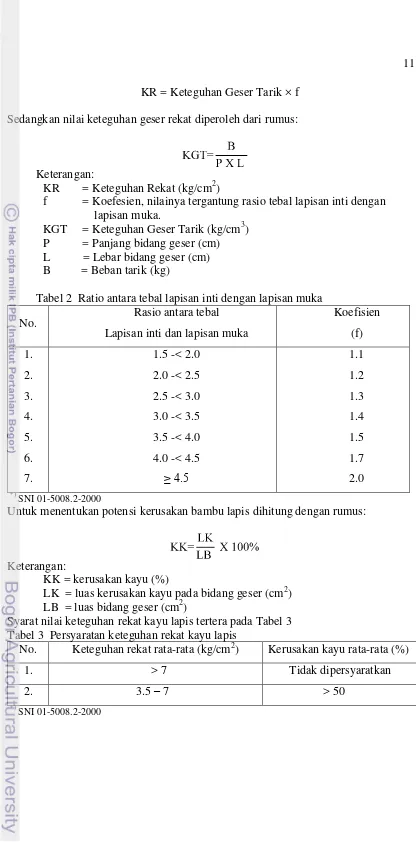

Prosedur pengujian keteguhan rekat mengikuti SNI 01-5008.2-2000 dengan menggunakan alat uji UTM Instron. Berdasarkan jenis perekat yang digunakan, pengujian keteguhan rekat dilakukan dalam kondisi kering dimana perekat PVAc termasuk perekat tipe interior II.

11 KR = Keteguhan Geser Tarik × f

Sedangkan nilai keteguhan geser rekat diperoleh dari rumus:

Keterangan:

KR = Keteguhan Rekat (kg/cm2)

f = Koefesien, nilainya tergantung rasio tebal lapisan inti dengan lapisan muka.

KGT = Keteguhan Geser Tarik (kg/cm3) P = Panjang bidang geser (cm) L = Lebar bidang geser (cm)

B = Beban tarik (kg)

Tabel 2 Ratio antara tebal lapisan inti dengan lapisan muka

No. Rasio antara tebal

Untuk menentukan potensi kerusakan bambu lapis dihitung dengan rumus:

Keterangan:

KK = kerusakan kayu (%)

LK = luas kerusakan kayu pada bidang geser (cm2) LB = luas bidang geser (cm2)

Syarat nilai keteguhan rekat kayu lapis tertera pada Tabel 3 Tabel 3 Persyaratan keteguhan rekat kayu lapis

No. Keteguhan rekat rata-rata (kg/cm2) Kerusakan kayu rata-rata (%) 1. > 7 Tidak dipersyaratkan 2. 3.5 – 7 > 50

*)

12

Keteguhan Lentur Statis

Pengujian pada keteguhan lentur ini dimaksud untuk mendapatkan nilai keteguhan lentur ((MOE)(Modulus of Elasticity)) dan keteguhan patah ((MOR)(Modulus of Rupture)) bambu lapis. Contoh uji yang berukuran 50 mm x (50 mm +24t mm) diukur tebal dan lebarnya, kemudian diletakan pada alat uji dengan beban berada ditengah bentang. Pembebanan dilakukan dengan laju pembebanan tidak melebihi 150 kg/cm2 per menit (atau 6 mm/mm pada mesin UTM).

Keteguhan lentur status berupa keteguhan patah (MOR) dan keteguhan elastisitas (MOE) dapat dihitung dengan persamaan:

keterangan :

MOR = Keteguhan patah MOE = Keteguhan elastisitas

P = Beban sampai batas proporsional (kg) Pm = Beban maksimal (kg)

Y = Defleksi yang terjadi (cm) b = Lebar contoh uji (cm) h = Tabal contoh uji (cm) l = Panjang bentang (cm)

Keteguhan lentur statis bambu lapis contoh adalah rata-rata dari seluruh contoh uji.

Uji Delaminasi

Contoh uji berukuran (75 x 75) mm dilakukan perendaman air panas dengan suhu 70±3ºC selama 2 jam, kemudian contoh uji dikeringkan dalam oven dengan suhu 60±3ºC selama 3 jam, dilanjutkan pengukuran persentase lepasnya bagian garis rekat antar lapisan (rasio delaminasi) dengan rumus:

Analisis Data

Pengolahan data pada penelitian ini akan dilakukan dengan SAS 9.1.3 dan Microsoft excel 2007, yaitu metode Rancangan Acak Lengkap (RAL) dengan 3 faktor perlakuan, yaitu perlakuan lebar bilah, tebal bambu lapis anyaman dan jenis perekat. Faktor perlakuan kombinasi lebar bilah mempunyai 2 tingkat perlakuan, yaitu kombinasi lebar bilah A (1 cm), B (2 cm). Faktor perlakuan tebal bambu lapis mempunyai 2 taraf perlakuan, yaitu tebal 0.4 cm dan 0.8 cm. Menggunakan 2 jenis perekat ditiap perlakuannya, yaitu perekat PVAc dan perekat epoxy. Tiap kombinasi perlakuan dengan 5 ulangan menghasilkan 40 bambu lapis anyaman bambu.

13

tujuan untuk mengetahui taraf perlakuan mana yang berpengaruh di antara faktor perlakuan dan kombinasi perlakuan. Hasil penelitian dari seluruh perlakuan akan dibandingkan dengan penelitian sebelumnya.

HASIL DAN PEMBAHASAN

Kadar Air

Kadar air merupakan salah satu tahap pengujian sifat fisis yang menunjukkan banyaknya jumlah air yang terdapat pada dinding bambu lapis terhadap berat kering tanurnya yang dinyatakan dalam persen. Kadar air dapat dipengaruhi oleh lingkungan sekitarnya terutama kelembaban udara.

Hasil perhitungan, diperoleh nilai kadar air bambu lapis memiliki kisaran antara 11.23 - 13.80 %, untuk SNI 01-5008.2-2000 mensyaratkan kadar air bambu lapis untuk penggunaan umum maksimum 14%. Nilai kadar air untuk setiap perlakuan dapat dilihat pada grafik kadar air bambu lapis yang disajikan pada Gambar 4.

Gambar 4 Kadar air bambu lapis

Keterangan:A = andong 1; K = anyaman kajang; P = PVAc; E = epoxy; l1 = lebar 1; l2 = lebar 2 ;

t4 = tebal 4 ; t8 = tebal 8

14 dibandingkan dengan perekat epoxy. Penelitian Kristiyanti (2004) menghasilkan kadar air tertinggi yang mencapai 14.63% dengan menggunakan perekat polyvinyl

acetate. Lebih lanjut Kristiyanti (2004) menyatakan bahwa faktor kekentalan

perekat yang menyulitkan dalam proses pendistribusiannya menyebabkan ada sebagian permukaan venir yang miskin perekat dan mengakibatkan kekuatan

adhesi yang terbentuk antara perekat dengan permukaan panel melemah dan

menimbulkan rongga-rongga kosong yang memungkinkan air untuk menyerap ke dalam.

Dengan menggunakan rancangan percobaan acak lengkap (RAL), hasil analisa kombinasi jenis perekat, lebar bilah bambu dan tebal bambu lapis berpengaruh nyata terhadap kadar air bambu lapis. Uji lanjut Duncan menunjukkan bahwa kombinasi perlakuan AKP l2t8 dengan nilai 13.80% berbeda nyata terhadap AKP l1t8, AKP l2t4, AKP l1t4 dan AKE l2t8 dengan nilai 13.46%, 12.98%, 12.19%, 11.73%. Namun pada perlakuan AKE l2t4, AKE l1t4 dan AKE l1t8 dengan nilai 11.66%, 11.40%, 11.23% tidak berbeda nyata.

Kerapatan

Kerapatan merupakan perbandingan berat bambu lapis dan volume bambu lapis. Kerapatan dapat mempengaruhi sifat fisis dan mekanis lainnya (Massijaya

et al. 1999).

Gambar 5 Kerapatan bambu lapis

Keterangan:A = andong 1; K = anyaman kajang; P = PVAc; E = epoxy; l1 = lebar 1; l2 = lebar 2 ;

t4 = tebal 4 ; t8 = tebal 8

Berdasarkan penelitian, didapatkan nilai kerapatan bambu lapis berkisar antara 0.52-0.65 g/cm3. Nilai kerapatan tertinggi dimiliki oleh AKPl2t4 dan nilai kerapatan terendah dimiliki oleh AKPl2t8 dan AKEl1t8. Nilai kerapatan keseluruhan perlakuan dapat dilihat pada grafik kerapatan bambu lapis yang disajikan pada Gambar 5.

15 kerapatan terendah dimiliki bambu lapis dengan perlakuan AKPl2t8 dan AKEl1t8 dengan nilai 0.52. Pendugaan yang mengakibatkan tinggi rendahnya kerapatan bambu lapis terjadi dikarenakan pengaruh pelaburan perekat dan penyebarannya yang merata yang dapat memberikan pengaruh pada nilai kerapatan.

Dengan menggunakan rancangan percobaan acak lengkap (RAL), hasil analisa kombinasi jenis perekat, lebar bilah bambu dan tebal bambu lapis berpengaruh nyata terhadap kerapatan bambu lapis. Uji lanjut Duncan menunjukkan bahwa kombinasi perlakuan AKP l2t4 dengan nilai 0.65 berbeda nyata terhadap AKP l1t4, AKE l2t8, AKE l2t4, AKE l1t4 dan AKP l1t8 dengan nilai 0.61, 0.57, 0.57 dan 0.55 . Namun pada perlakuan AKE l1t8 dan AKP l2t8 dengan nilai 0.52 dan 0.52 tidak berbeda nyata.

Delaminasi

Pengujian delaminasi dilakukan untuk melihat faktor ketahanan perekat terhadap tekanan pengembangan dan penyusutan akibat adanya kelembaban dan panas yang tinggi (Vick 1999). Dari hasil penelitian yang didapatkan nilai delaminasi antara 8.22 – 100%. Data selengkapnya dapat dilihat pada grafik yang disajikan pada Gambar 6.

Gambar 6 Delaminasi bambu lapis

Keterangan:A = andong 1; K = anyaman kajang; P = PVAc; E = epoxy; l1 = lebar 1; l2 = lebar 2 ;

t4 = tebal 4 ; t8 = tebal 8

16

perekat epoxy untuk perlakuan AKEl1t4, AKEl1t8, AKEl2t4 dan AKEl2t8 memiliki nilai masing-masing 19.28%, 8.22%, 10.50% dan 13.17%. Nilai terendah dimiliki oleh perlakuan AKEl1t8 dengan nilai 8.22%, hal ini menunjukkan bahwa perekat epoxy dengan lebar bilah 1 cm dan tebal bambu lapis 8 mm memiliki sifat delaminasi sangat baik dibandingkan semua jenis perlakuan dengan menggunakan perekat PVAc.

Dengan menggunakan rancangan percobaan acak lengkap (RAL), hasil analisa kombinasi jenis perekat, lebar bilah bambu dan tebal bambu lapis berpengaruh nyata terhadap delaminasi bambu lapis. Uji lanjut Duncan menunjukkan bahwa kombinasi perlakuan AKP l1t4 tidak berbeda nyata terhadap AKP l1t8, AKP l2t4 dan AKP l2t8 dengan nilai keseluruhan sebesar 100%. Namun pada perlakuan AKE l1t4 dengan nilai 19.28% berbeda nyata dengan AKE l2t8 (13.17%), AKE l2t4 (10.50%) dan AKE l1t8 (8.22%).

Keteguhan Rekat Bambu lapis

Keteguhan rekat bambu lapis dibagi dalam 2 (dua) pengambilan contoh sampel uji yaitu keteguhan rekat sejajar serat permukaan dan keteguhan rekat sejajar lapisan inti. Dalam kasus ini, dikarenakan pola anyaman yang digunakan untuk setiap lapisan sama, maka pengambilan sampel uji keteguhan rekat tidak berpengaruh pada kesejajaran serat.

Gambar 7 Keteguhan rekat bambu lapis

Keterangan:A = andong 1; K = anyaman kajang; P = PVAc; E = epoxy; l1 = lebar 1; l2 = lebar 2 ;

t4 = tebal 4 ; t8 = tebal 8

Nilai keteguhan rekat yang didapatkan pada percobaan ini dengan perekat PVAc memiliki nilai 0.37 – 1.03 kg/cm2. Pada jenis perekat epoxy nilai yang didapatkan berkisar antara 1.10 – 4.76 kg/cm2. Untuk keseluruhan nilai uji keteguhan rekat dapat dilihat pada grafik yang tersaji pada Gambar 7.

17

Diduga karena lebih lebih tingginya kadar air bambu lapis dengan perekat PVAc yang menyebabkan kekuatan rekatnya lebih rendah daripada perekat epoxy. Perekat PVAc juga memiliki sifat yang lemah terhadap daya ketahanan air. Bentuk sampel uji juga mempengaruhi nilai keteguhan rekat yang dihasilkan, karena bentuk sampel uji yang dibuat berupa anyaman, yang dapat menyebabkan adanya bilah bambu yang tidak terlabur perekat maka nilai keteguhan rekat pun menjadi rendah.

Berdasarkan hasil perhitungan data yang didapatkan, nilai keteguhan rekat tidak sesuai dengan SNI 01-5008.7-2000 yang dipersyaratkan yaitu 7 kg/cm2. Hal ini dapat disebabkan oleh ikatan rekat yang jelek yang akan menyebabkan terjadinya renggangan ikatan antar bilah bambu, sehingga antar lapisan face, core

dan back pada bambu lapis terlepas.

Dengan menggunakan rancangan percobaan acak lengkap (RAL), hasil analisa kombinasi jenis perekat, lebar bilah bambu dan tebal bambu lapis tidak berpengaruh nyata terhadap keteguhan rekat bambu lapis pada keseluruhan perlakuan AKPl1t4, AKPl1t8, AKPl2t4, AKPl2t8, AKEl1t4, AKEl1t8, AKEl2t4 dan AKEl2t8 dengan masing – masing nilai sebesar 0.37, 1.05, 0.63, 1.03, 1.10, 3.96, 1.10, 4.76 kg/cm2. Pendugaan ini dapat dikarenakan perekatan yang kurang sempurna dan penyerapan perekat terhadap bidang rekat, sehingga ada bidang rekat yang tidak terlaburi perekat.

Pengaruh suhu dan tekanan kempa juga sangat mempengaruhi nilai keteguhan rekat bambu lapis. Suhu yang tinggi dapat menggosongkan perekat, hal ini dapat menghilangkan keteguhan rekatnya dan suhu yang rendah dapat merapuhkan perekat sehingga keteguhan rekat menurun (Shield 1970). Menurut Janssen 1981 dalam Nuriyatin 2000 mengemukakan bahwa kekuatan tarik tergantung pada persentase skelerenkim (serabut) yang dimiliki bambu. Ketebalan dinding sel bambu andong adalah 24.55-37.97 µm (Dransfield dan Widjaja 1995).

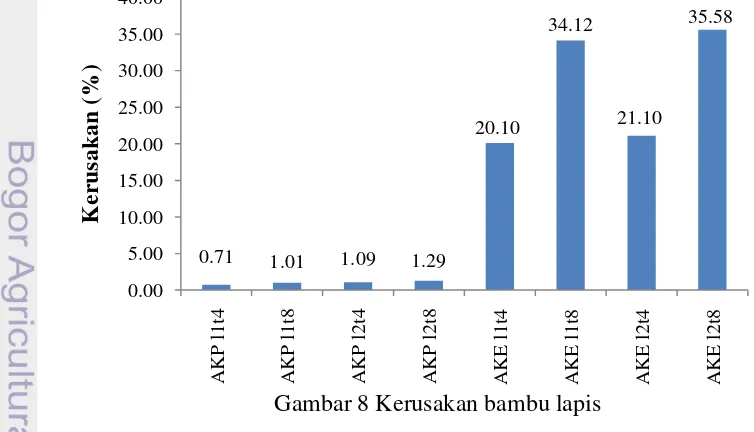

Pada pengujian dugaan penentuan potensi kerusakan bambu lapis didapatkan hasil pengujian dengan nilai 0.71 – 35 %. Data keseluruhan perlakuan dapat dilihat pada grafik yang tersaji pada Gambar 8.

Gambar 8 Kerusakan bambu lapis

Keterangan:A = andong 1; K = anyaman kajang; P = PVAc; E = epoxy; l1 = lebar 1; l2 = lebar 2 ;

18 perlakuan AKP l1t4 sebesar 0.71%. Maka dapat disimpulkan bahwa bambu lapis dengan perlakuan AKE l2t8 lebih baik dibandingkan perlakuan AKP l1t4, karena semakin tinggi nilai kerusakan maka bambu lapis yang dibuat semakin baik atau semakin kuat sehingga menimbulkan kerusakkan yang cukup besar.

Dengan menggunakan rancangan percobaan acak lengkap (RAL), hasil analisa kombinasi jenis perekat, lebar bilah bambu dan tebal bambu lapis berpengaruh nyata terhadap kerusakan bambu lapis pada perlakuan AKE l2t8 (35.58%) dan AKE l1t8 (34.12%) tidak berbeda nyata terhadap AKE l2t4 (21.20%) dan AKE l1t4 (20.10%). Perlakuan AKP l2t8, AKP l2t4, AKP l1t8 dn AKP l1t4 dengan nilai masing-masing 1.29%, 1.09%, 1.01% dan 0.71% tidak berbeda nyata.

Keteguhan Lentur (Modulus of Elasticity)

Sampel uji untuk pengujian MOE ini tidak menggunakan sampel uji keteguhan lentur bentang sejajar serat permukaan maupun keteguhan lentur sejajar serat lapisan inti, karena sampel uji bambu lapis dianyam dengan pola yang sama tiap lapisannya, maka pengambilan sampel uji tidak berpengaruh pada kesejajaran serat. Penentuan nilai MOE sangat penting untuk menentukan layak atau tidaknya suatu bambu lapis dijadikan bahan struktural seperti pelapisan, alas lantai, dinding sisi dan bagian-bagian industri yang membutuhkan kekuatan dan ketegaran (Haygreen dan Bowyer 1989).

Hasil pengujian didapatkan nilai MOE berkisar antara 612 kg/cm2 – 5 862 kg/cm2. Nilai hasil secara keseluruhan dapat dilihat pada Gambar 9.

Gambar 9 Keteguhan lentur bambu lapis

Keterangan:A = andong 1; K = anyaman kajang; P = PVAc; E = epoxy; l1 = lebar 1; l2 = lebar 2 ;

19

Pada Gambar 9, menunjukan nilai MOE terendah dimiliki oleh bambu lapis AKPl2t4 dengan nilai 612 kg/cm2, sedangkan nilai MOE tertinggi dimiliki oleh bambu lapis AKEl1t4 dengan nilai 5 862 kg/cm2. Bambu lapis dengan perekat

epoxy memiliki nilai MOE yang relatif tinggi dibanding bambu lapis dengan

perekat PVAc. Jika dibandingkan dengan standar SNI 01-5008.7-2000, nilai yang didapat masih belum memenuhi syarat standar yang harus dipenuhi, sehingga bambu lapis tidak cocok dijadikan substitusi untuk kayu lapis.

Dengan menggunakan rancangan percobaan acak lengkap (RAL), hasil analisa kombinasi jenis perekat, lebar bilah bambu dan tebal bambu lapis berpengaruh nyata terhadap nilai keteguhan lentur bambu lapis. Uji lanjut Duncan menunjukkan bahwa kombinasi perlakuan AKE l1t4 dengan nilai 5 862 berbeda nyata terhadap AKE l2t8, AKE l1t8 dan AKE l2t4 dengan nilai 4 940, 4 719 dan 4186 serta perlakuan AKP l1t8 dan AKP l1t4 dengan nilai 2 686 dan 2 446 berbeda nyata dengan perlakuan AKP l2t8 dan AKP l2t4 dengan nilai 695 dan 612.

Keteguhan Patah (Modulus of Rupture)

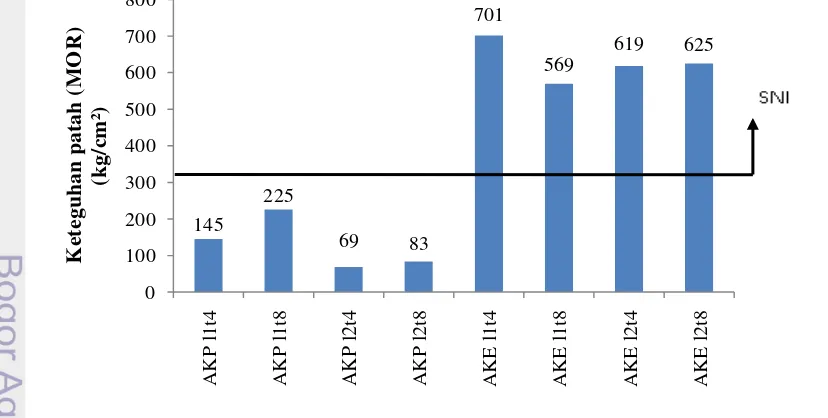

Kekuatan pematahan dari suatu gelagar yang dinyatakan dalam stress persatuan luas merupakan pengertian dari keteguhan patah (Modulus of Rupture) atau MOR. Perhitungan penentuan MOR ini dihitung dengan menentukan stress serat pada puncak dan dasar serat dari suatu balok atau papan pada muatan maksimum (Wartono et al. 1997). Pada pengujian yang telah dilakukan didapatkan hasil MOR dengan nilai 69 kg/cm2 – 701 kg/cm2. Data keseluruhan dapat dilihat pada grafik yang disajikan pada Gambar 10.

Gambar 10 Keteguhan patah bambu lapis

Keterangan:A = andong 1; K = anyaman kajang; P = PVAc; E = epoxy; l1 = lebar 1; l2 = lebar 2 ;

t4 = tebal 4 ; t8 = tebal 8

20

untuk perlakuan AKP l2t8. Pada Gambar 10 dapat dilihat bahwa untuk semua perlakuan yang menggunakkan jenis perekat epoxy nilai MOR yang didapatkan memenuhi syarat SNI 01-5008.2-2000 yaitu lebih dari 320 kg/cm2. Hal ini menunjukkan bahwa bambu lapis dari anyaman bambu memiliki kemampuan menahan beban sampai batas proporsi seperti kayu lapis pada umumnya. Nilai MOR yang dihasilkan dengan perekat PVAc dengan keseluruhan jenis perlakuan masih dibawah dengan standar yang disyaratkan SNI 01-5008.2-2000.

Dengan menggunakan rancangan percobaan acak lengkap (RAL), hasil analisa kombinasi jenis perekat, lebar bilah bambu dan tebal bambu lapis berpengaruh nyata terhadap nilai keteguhan patah bambu lapis. Uji lanjut Duncan menunjukkan bahwa kombinasi perlakuan AKE l1t4, AKE l2t8, AKE l2t4 dan AKE l1t8 dengan nilai 701, 625, 619 dan 569 tidak berbeda nyata dan perlakuan AKP l1t8, AKP l1t4, AKP l2t8 dan AKP l1t4 dengan nilai masing-masing 225, 145, 83 dan 69 tidak berbeda nyata.

SIMPULAN DAN SARAN

Simpulan

1. Bambu lapis dengan menggunakan perekat epoxy memiliki sifat fisis dan mekanis lebih baik dibandingkan dengan perekat PVAc.

2. Bambu lapis dengan perlakuan jenis perekat epoxy, lebar bilah 2 cm dan ketebalan bambu lapis 8 mm memiliki kualitas yang lebih baik dibandingkan dengan perlakuan bambu lapis yang lain.

3. Kualitas bambu lapis tidak memenuhi standar SNI 01-5008.2- 2000 kayu lapis yang dipersyaratkan.

Saran

1. Perlu dilakukan penelitian lanjutan dengan memperhatikan kombinasi perlakuan yang dapat meningkatkan sifat mekanis bambu lapis, baik pada perekat PVAc maupun epoxy.

2. Untuk meningkatkan nilai keteguhan rekat bambu lapis yang menggunakan perekat PVAc disarankan menggunakan metode pencelupan untuk mendistribusikan perekat, sedangkan bambu lapis yang yang menggunakan

epoxy distribusi perekat dilakukan dengan cara pelaburan seperti biasa dan

21

DAFTAR PUSTAKA

Dransfield S and Widjaja EA. 1995. Plants Resources of South East Asia No.7

Bamboos. Leiden (NL): Backhuys Publisher.

Dumanauw JF. 1990. Mengenal Kayu. Semarang (ID): Penerbit Kanisius.

Haygreen JG and Bowyer JL. 1982. Hasil Hutan dan Ilmu Kayu: Suatu Pengantar. Hadikusumo SA, penerjemah. Yogyakarta (ID): Gajah Mada University Press.

Haygreen JG and Bowyer JL. 1989. Hasil Hutan dan Ilmu Kayu. Yogyakarta (ID): Gajah Mada University Press.

Heyne. 1987. Tumbuhan Berguna Indonesia. Bogor (ID): Badan penelitian dan Pengembangan Kehutanan.

Janssen JJA. 1981. The Relationship Between The Mechanical Properties and The

Biological and Chemical Compotition of Bamboo. Di dalam: Higuchi T,

editor. Production and Utilization of Bamboo and Related Species. International Union Forest Resarch Organization World Congres 5.3, XVII; Kyoto, Japan. Kyoto (JP).

Kristiyanti. 2004. Pengaruh Jumlah Jahitan dan Perekat terhadap Sifat Fisis dan Keteguhan Rekat Bambu Lapis dari Bambu Tali (Gigantochloa apus (J.A & 34 J. H Schultes) Kurz) [skripsi]. Bogor (ID): Institut Pertanian Bogor. Kurniawan S. 2009. Pengaruh pola anyaman bambu terhadap karakteristik panel

sandwich struktural [skripsi]. Bogor [ID] : Institut Pertanian Bogor.

Kusumah SS, Massijaya MY, Suryana J, Prayoga EP. 2012. Determinasi Corak Anyaman dan Jenis Bambu dalam Pembuatan Bambu Lapis Berkualitas

Tinggi. Proceeding MAPEKI XV ; 2012 November 6-7 ; Makassar,

Indonesia.

Landrock A H. 1985. Adhesives Technology Handbook. New Jersey (US): Noyes Publications.

Liese W. 1980. Adhesives Technology Handbook. New Jersey (US): Noyes Publications.

Liese W. 1985. Anatomy of bamboo. Workshop Bamboo Research in Asia; 1980 May Singapure 28-30; Singapore. Ottawa (US): Internatinal Development Research Center..

Massijaya MY, Hadi YS, Tambunan B, Bakar ES, Sunarni I. 1999. Studi Pembuatan Bambu lapisPartikel dari Limbah Kayu dan Plastik Polystyrene. Nurfaridah S. 2002. Studi Pembuatan Bambu Lapis Pola Anyaman dan Jahitan

dengan Perekat UF dan PF [skripsi]. Bogor (ID): Institut Pertanian Bogor. Nuriyatin, Nani. 2000. Studi Analisa Sifat-sifat Dasar Bambu pada Beberapa

22

Campuran Tepung Gadung dan Ubikayu. Bogor (ID): Institut Pertanian .Bogor.

Sharma SN, Mehra ML. 1970. Variation of Bamboo (Dendocalamus strictu) and its Possible Influence on The Trend of The Shrinkage Moisture Content

Characteristic. Forest Research Institute. Dehra Dun.

Shield J. 1970. Adhesive Handbook. Compiled by Sirafor The Ministry of

Technology. London (GB).

[SNI] Standard Nasional Indonesia. 2000. Kayu Lapis Struktural SNI 01-5008.2-2000. Jakarta (ID): Badan Standardisasi Nasional.

Suryana J, Massijaya MY, Kusumah SS. 2009. Pengembangan Bambu Lapis Unggulan Menggunakan Lima Jenis Perekat dari Tiga Jenis Bambu Indonesia. Bogor (ID): Institut Pertanian Bogor.

Suryokusumo S. 1997. Pemanfaatan Bambu untuk Bahan Bangunan. Prosiding Bambu lapisDiskusi Bambu. Jakarta (ID).

Syafi’i LI. 1984. Pengujian Sifat Fisis dan Mekanis Contoh Kecil Bebas Cacat Beberapa Jenis Bambu [skripsi]. Bogor (ID: Institut Pertanian Bogor. Tidak diterbitkan.

Tamolang FN, Lopez FR, Semara SA, Casin RF, Espiloy TB. 1980. Properties

and Utilization of Philipines Erect Bamboos. Ottawa (US): International

Development Research Centre.

Vick CB. 1999. Wood Handbook, Wood as an Engineering Material. Chapter 9. New York (US): Forest Products Society.

Wartono. 1996. Manual Kehutanan. Jakarta (ID): KOPKAR Departemen Kehutanan.

Widjaja EA. 2001. Identifikasi Jenis-Jenis Bambu di Jawa. Bogor (ID): Puslitbang Biologi. Lembaga Ilmu Pengetahuan Indonesia (LIPI).

23

RIWAYAT HIDUP

Penulis dilahirkan di Bogor pada tanggal 26 Maret 1991 yang merupakan anak pertama dari Bapak Mamat Suherman S.Pd dan Ibu Rustini. Penulis menempuh pendidikan formal di SD Pertiwi (1997-2003), SMP Negeri 2 Bogor (2003-2006) dan SMA Negeri 4 Bogor (2006-2009). Pada tahun 2009 penulis lulus seleksi masuk Institut Pertanian Bogor melalui jalur USMI (Undangan Seleksi Masuk IPB) di Jurusan Teknologi Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor.

Selama kuliah di IPB, penulis aktif di beberapa organisasi diantaranya anggota Divisi Kelompok Minat Biokomposit Himasiltan IPB (Himpunan Mahasiswa Hasil Hutan) periode 2010-2011, anggota Divisi Kelompok Minat Biokomposit periode 2011-2012. Penulis melakukan PPEH (Praktek Pengenalan Ekosistem Hutan) pada tahun 2011 di Cagar Alam Pangandaran dan Gunung Sawal, Ciamis dan PPH (Praktek Pengelolaan Hutan) pada tahun 2012 di Hutan Pendidikan Gunung Walat, KPH Cianjur, Taman Nasional Gunung Halimun Salak, dan PGT Sindangwangi serta melakukan PKL (Praktek Kerja Lapang) di PT. Amprah Mitra Jaya, Pangkalan Bun, Kalimantan Tengah pada tahun 2013.

Sebagai salah satu syarat dalam memperoleh gelar Sarjana Kehutanan di Institut Pertanian Bogor, penulis melakukan penelitian di Laboratorium Biokomposit Departemen Hasil Hutan Fakultas Kehutanan IPB dengan judul Karakteristik Bambu Lapis Menggunakan Anyaman Kajang dari Bambu Andong

(Gigantochloa pseudoarundinaceae) di bawah bimbingan Prof Dr Ir Muh.