commit to user

i

PENGARUH JENIS SERAT LIMBAH INDUSTRI TERHADAP

NILAI SUSUT KERING BETON MEMADAT MANDIRI

Influence of Type of Industrial Product Waste Fibres on Drying Shrinkage of Self Compacting Concrete

SKRIPSI

Disusun sebagai Salah Satu Syarat Memperoleh Gelar Sarjana

Pada Jurusan Teknik Sipil Fakultas Teknik

Universitas Sebelas Maret

Surakarta

Oleh :

KUNTO ADRIANTO

NIM. I 0106090

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

commit to user

ii

LEMBAR PERSETUJUAN

PENGARUH JENIS SERAT LIMBAH INDUSTRI TERHADAP

NILAI SUSUT KERING BETON MEMADAT MANDIRI

Influence of Type of Industrial Product Waste Fibres on Drying Shrinkage of Self Compacting Concrete

Disusun Oleh :

KUNTO ADRIANTO

NIM. I 0106090

Telah disetujui untuk dipertahankan dihadapan Tim Penguji Pendadaran

Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK UNIVERSITAS SEBELAS MARET

SURAKARTA 2010 Dosen Pembimbing I

Dr. techn. Ir. Sholihin As’ad, MT NIP. 19671001 199702 1 001

Dosen Pembimbing II

commit to user

iii

PENGARUH JENIS SERAT LIMBAH INDUSTRI TERHADAP

NILAI SUSUT KERING BETON MEMADAT MANDIRI

Influence of Type of Industrial Product Waste Fibres on Drying Shrinkage of Self Compacting Concrete

SKRIPSI

Disusun oleh:

KUNTO ADRIANTO

NIM. I 0106090

Dipertahankan di hadapan Tim Penguji Pendadaran Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta dan diterima guna memenuhi persyaratan untuk mendapatkan gelar sarajana teknik

Pada Hari : Selasa

Tanggal : 4 Januari 20112009

Tim Penguji Pendadaran :

1. Dr. Ir. Sholihin As’ad, MT ………

N I P . 19671001 199702 1 001

2. Purnawan Gunawan, ST, MT ………

NIP. 19731209 199802 1 001

3. Ir. Supardi, MT. ………

N I P . 19550504 198003 1 003

4. Wibowo, ST, DEA ………

N I P . 19681007 1995021 001

Mengetahui, Disahkan

a.n Dekan Fakultas Teknik UNS Ketua Jurusan Teknik sipil

Pembantu Dekan I Fakultas Teknik UNS

Ir. Noegroho Djarwanti, MT Ir. Bambang Santosa, MT

commit to user

vi

KATA PENGANTAR

Puji syukur kehadirat Allah SWT yang selalu melimpahkan berkat serta

rahmat-Nya sehingga penulis dapat menyelesaikan penyusunan skripsi dengan judul

“Pengaruh Jenis Serat Limbah Industri terhadap Nilai Susut Kering Beton Memadat Mandiri” guna memenuhi syarat memperoleh gelar Sarjana Teknik dari

Fakultas Teknik Universitas Sebelas Maret Surakarta.

Skripsi ini merupakan bagian dari penelitian Dr(Techn). Ir. Sholihin As’ad, MT

mengenai ”Pengembangan Kanal Fleksibel Berbahan Beton memadat mandiri

Berserat Limbah kaleng dan Limbah Plastik”. Penulis menyadari bahwa tanpa

bantuan dari berbagai pihak maka sulit kiranya mewujudkan laporan tugas akhir

ini. Oleh karena itu, dalam kesempatan ini penulis ingin mengucapkan terima

kasih kepada :

1. Pimpinan Fakultas Teknik Universitas Sebelas Maret Surakarta beserta

staffnya,

2. Pimpinan Jurusan Teknik Sipil Universitas Sebelas Maret Surakarta beserta

staffny,

3. Dr. techn. Ir. Sholihin As’ad, MT selaku dosen pembimbing I,

4. Purnawan Gunawan, ST, MT selaku dosen pembimbing II,

5. Edy Purwanto, ST, MT selaku dosen pembimbing akademis,

6. Tim penguji pada ujian pendadaran tugas akhir,

7. Kedua orang tua saya, yaitu Drs. Irianto W. dan Dra. Warsini,

8. S A Kristiawan, ST, MSc, (Eng), PhD selaku Kepala Laboratorium Struktur

Fakultas Teknik Univesitas Sebelas Maret Surakarta beserta staffnya,

9. Kusno Adi S, ST, PhD selaku Kepala Laboratorium Bahan Bangunan

Fakultas Teknik Univesitas Sebelas Maret Surakarta beserta staffnya,

10. Segenap staf pengajar Jurusan Teknik Sipil Fakultas Teknik Universitas

Sebelas Maret Surakarta,

11.Teman-teman mahasiswa Jurusan Teknik Sipil angkatan 2006 Universitas

commit to user

vii

12.Semua pihak yang telah membantu penulis secara langsung maupun tidak

langsung yang tidak dapat penulis sebut satu per satu.

Penulis menyadari bahwa skripsi ini masih ada kekurangan. Oleh karena itu saran

dan kritik yang membangun akan penulis terima demi kesempurnaan penelitian

selanjutnya.

Surakarta, Desember 2010

commit to user

viii

DAFTAR ISI

HALAMAN JUDUL...i

HALAMAN PERSETUJUAN...ii

HALAMAN PENGESAHAN... iii

MOTTO DAN PERSEMBAHAN... iv

ABSTRAK... v

KATA PENGANTAR... vi

DAFTAR ISI...viii

DAFTAR TABEL... xi

DAFTAR GAMBAR... xii

DAFTAR NOTASI DAN SIMBOL...xiii

DAFTAR LAMPIRAN... xv

BAB 1. PENDAHULUAN...1

1.1. Latar Belakang Masalah...1

1.2. Rumusan Masalah...3

1.3. Batasan Masalah...3

1.4. Tujuan Penelitian...4

1.5. Manfaat Penelitian...4

BAB 2. TINJAUAN PUSTAKA DAN LANDASAN TEORI...5

2.1. Tinjauan Pustaka...5

2.2. Landasan Teori...9

2.2.1. Beton Memadat Mandiri ...9

2.2.2. Beton Serat ...10

2.2.3. Beton Serat Memadat Mandiri...11

2.2.4. Material Penyusun Beton Serat Memadat Mandiri...11

2.2.4.1. Semen Portland ...11

2.2.4.2. Agregat ...12

2.2.4.3. Fly Ash ...17

commit to user

ix

2.2.4.5. Superplasticizer (Viscocrete 10)...18

2.2.4.6. Serat... ...19

2.2.5. Mekanisme Kerja Serat dalam Beton...19

2.2.6. Perilaku Cabut (Pull Out) Serat...20

2.2.7. Penyusutan pada Beton (Shrinkage)...22

2.2.7.1. Definisi Susut...22

2.2.7.2. Susut Kering Beton (Drying Shrinkage)...22

2.2.7.3. Mekanisme Terjadinya Susut Kering...24

2.2.7.4. Prediksi Susut Kering Jangka Panjang...26

2.2.7.5. Efek Susut Kering pada Struktur...27

2.2.7.6. Prinsip Pengukuran Susut Kering...28

2.2.7.7. Mekanisme Susut pada Beton Serat...28

BAB 3. METODE PENELITIAN...30

3.1. Uraian Umum...30

3.2. Benda Uji...31

3.3. Alat...32

3.4. Bahan...33

3.5. Tahap Penelitian...34

3.6. Pengujian Bahan Dasar Beton...37

3.7. Perancangan Campuran Beton (Mix Design)...37

3.8. Pembuatan Benda Uji...38

3.9. Pengujian Susut Kering Balok Beton...39

BAB 4. HASIL PENGUJIAN DAN PEMBAHASAN...41

4.1. Hasil Pengujian Bahan Dasar...41

4.1.1. Hasil Pengujian Agregat Halus...41

4.1.2. Hasil Pengujian Agregat Kasar...43

4.2. Perancangan Campuran Adukan Beton...45

4.3. Data Hasil Pengujian Susut kering...47

4.4. Hasil Perhitungan Prediksi Susut Kering...53

commit to user

x

BAB 5. KESIMPULAN DAN SARAN...59

5.1. Kesimpulan ...59

5.2. Saran...60

DAFTAR PUSTAKA... xvi

commit to user

BAB 1

PENDAHULUAN

1.1

Latar Belakang Masalah

Beton adalah suatu material konstruksi yang tidak dapat dipisahkan dengan

kehidupan sosial modern. Hampir pada setiap aspek kehidupan manusia

sehari-hari tidak dapat terlepas pada beton baik secara langsung maupun tidak langsung.

Sebagai contoh jalan dan jembatan yang dilalui, dam yang digunakan untuk

menyimpan air dan dipakai untuk pengolahan air minum, pembangkit listrik,

bangunan-bangunan gedung serta menara pencakar langit juga terbuat dari beton.

Jadi, perkembangan teknologi beton memiliki peranan yang besar dalam

kehidupan manusia.

Adanya perkembangan pembangunan infrastruktur yang semakin pesat saat ini,

menuntut pemakaian beton menggunakan bahan-bahan yang bermutu tinggi,

mudah pengerjaannya serta mencukupi kebutuhan dalam proses konstruksi

bangunan. Banyak penelitian muncul untuk memenuhi kebutuhan tersebut. Salah

satu hasil penelitian tersebut adalah beton memadat mandiri (Self Compacting

Concrete / SCC). SCC adalah beton yang mampu mengalir sendiri yang dapat

dicetak pada bekisting dengan tingkat penggunaan alat pemadat yang sangat

sedikit atau bahkan tidak dipadatkan sama sekali. Biasanya menggunakan bantuan

bahan seperti admixture superplasticizer untuk mencapai kekentalan khusus.

SCC dapat mencapai kuat tekan yang tinggi sehingga sangat diandalkan

peranannya sebagai bahan konstruksi, namun SCC memiliki sifat yang lain seperti

beton normal yaitu terjadinya deformasi yang salah satunya disebabkan oleh susut

(shrinkage). SCC cenderung menggunakan komponen halus yang lebih besar

daripada beton biasa. Salah satu komponen halus tersebut adalah bahan semen.

Bahan semen yang lebih besar akan berpotensi menyebabkan susut. Masalah susut

commit to user

dapat menimbulkan retakan-retakan pada struktur dalam jangka waktu yang relatif

lama dan adanya perubahan dimensi yang disebabkan penguapan air yang ada di

dalam SCC dengan jangka waktu yang cukup lama.

Keretakan dan susut ini dapat mengurangi kekuatan SCC dalam memikul beban.

Permasalahan di atas memerlukan pengendalian dan penanganan untuk

optimalisasi penggunaan SCC. Salah satunya yaitu dengan penambahan serat pada

SCC yang mana dapat meningkatkan kinerja SCC dalam menahan formasi retak.

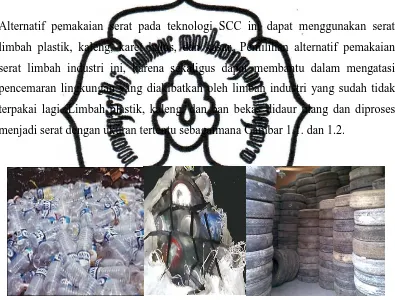

Alternatif pemakaian serat pada teknologi SCC ini dapat menggunakan serat

limbah plastik, kaleng, karet halus, dan kasar. Pemilihan alternatif pemakaian

serat limbah industri ini, karena sekaligus dapat membantu dalam mengatasi

pencemaran lingkungan yang diakibatkan oleh limbah industri yang sudah tidak

terpakai lagi. Limbah plastik, kaleng, dan ban bekas didaur ulang dan diproses

menjadi serat dengan ukuran tertentu sebagaimana Gambar 1.1. dan 1.2.

commit to user

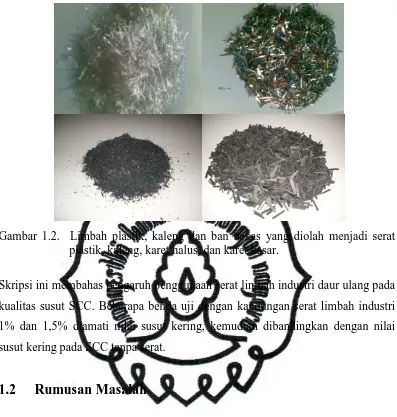

Gambar 1.2. Limbah plastik, kaleng dan ban bekas yang diolah menjadi serat plastik, kaleng, karet halus, dan karet kasar.

Skripsi ini membahas pengaruh penggunaan serat limbah industri daur ulang pada

kualitas susut SCC. Beberapa benda uji dengan kandungan serat limbah industri

1% dan 1,5% diamati nilai susut kering, kemudian dibandingkan dengan nilai

susut kering pada SCC tanpa serat.

1.2

Rumusan Masalah

Berdasarkan latar belakang masalah yang telah disampaikan di awal, dirumuskan

permasalahan tentang bagaimana pengaruh penggunaan serat limbah industri

(limbah kaleng, limbah plastik, limbah karet halus, dan limbah karet kasar) pada

SCC terhadap nilai susut keringnya.

1.3 Batasan Masalah

Batasan-batasan masalah yang digunakan adalah :

a. Jenis serat yang dipakai sebagai bahan tambahan pada SCC adalah serat dari

commit to user

b. Penggunaan variasi campuran dengan penambahan serat kaleng, plastik, karet

halus, dan kasar untuk pengujian masing-masing menggunakan

perbandingan 1% dan 1,5% terhadap volume adukan beton.

c. Semen yang digunakan adalah semen Portland jenis 1.

d. Bahan admixture superplasticizer yang digunakan adalah viscocrete10.

1.4

Tujuan Penelitian

Tujuan penelitian ini adalah mengetahui pengaruh penggunaan serat limbah

kaleng, serat limbah plastik, serat limbah karet halus, dan serat limbah karet kasar

pada SCC terhadap pengujian susut kering.

1.5

Manfaat Penelitian

Manfaat yang dapat diambil dari penelitian ini antara lain :

a. Memberikan kontribusi terhadap perkembangan teknologi beton terutama

SCC.

b. Mengetahui pengaruh pada SCC yang ditambahkan serat dalam berbagai

variasi penambahan serat limbah produk industri (kaleng, plastik, karet halus,

dan karet kasar) terhadap susut kering.

c. Menambah alternatif pilihan beton berkualitas tinggi yang memiliki

ketahanan terhadap lingkungan dalam jangka waktu yang relatif lama.

d. Menambah alternatif pilihan serat untuk SCC yang lebih murah dan lebih

mudah diperoleh untuk peningkatan kualitas beton.

e. Menambah informasi dalam dunia Teknik Sipil khususnya mengenai potensi

pemanfaatan limbah plastik, kaleng, dan ban bekas sebagai serat untuk diolah

commit to user

BAB 2

TINJAUAN PUSTAKA DAN LANDASAN TEORI

2.1. Tinjauan Pustaka

Beton Memadat Mandiri (Self Compacting Concrete, SCC) adalah campuran

beton yang dapat memadat sendiri tanpa menggunakan alat pemadat ( vibrator ).

SCC dapat memadat ke setiap sudut dari struktur bangunan dan dapat mengisi

tinggi permukaan yang diinginkan dengan rata ( self leveling ) tanpa mengalami

bleeding dan segregasi. SCC digunakan dengan cara dipompa dari bawah

formwork struktur bangunan atau dengan cara dialirkan dari atas. Maksimum

tinggi jatuh SCC adalah 2 m dari formwork struktur bangunan. Gradasi yang tepat

dari agregat dan kombinasi dari komposisi material yang berkadar bahan semen

tinggi adalah hal utama dalam memenuhi syarat-syarat SCC ( Himawan dan

Darma, 2004 ).

SCC pertama kali ditemukan di Jepang pada tahun 1990-an sebagai bentuk upaya

untuk mengatasi persoalan pengecoran komponen gedung artistik dengan bentuk

geometri yang tergolong rumit apabila dilakukan pengecoran menggunakan beton

normal. Riset tentang SCC masih terus dilakukan hingga sekarang dengan banyak

aspek kajian, misalnya ketahanan, permeabilitas, dan kuat tekan. Kekuatan tekan

beton kering 120 MPa sudah dapat dicapai karena penggunaan superplasticizer

yang memungkinkan penurunan rasio air-semen (w/c) hingga nilai w/c = 0,3 atau

lebih kecil ( Juvas, 2004).

Perbedaan utama SCC dengan beton konvensional terletak pada komposisi

campuran beton, yaitu penggunaan porsi bahan pengisi yang cukup besar, sekitar

40 % dari volume total campuran beton. Bahan pengisi ini adalah pasir butiran

halus dengan ukuran butiran maksimum (dmax ) ≤ 0,125 mm. Porsi besar bahan

commit to user

Penggunaan superplasticizer yang memadai, biasanya berbahan polycarboxylate,

memungkinkan penggunaan air pada campuran dapat dikurangi, namun

pengurangan pengerjaan (workability) dan kemampuan pengaliran (flowability)

campuran beton dapat dijaga. Bahan pengisi tambahan lain yang digunakan dalam

pembuatan SCC adalah abu terbang ( fly ash) , silica fume, terak, metakaolin dan

lain-lain (Hela dan Hubertova, 2006).

Sementara itu, beton serat didefinisikan sebagai beton yang dibuat dari campuran

semen, agregat, air, dan sejumlah serat yang disebar secara acak. Ide dasar beton

serat adalah menulangi beton dengan serat yang disebarkan secara merata ke

dalam adukan beton, dengan orientasi acak sehingga dapat mencegah terjadinya

retakan-retakan beton yang terlalu dini di daerah tarik baik akibat panas hidrasi

maupun akibat pembebanan (Soroushian dan Bayashi, 1987).

Beton serat mempunyai kelebihan daripada beton tanpa serat dalam beberapa sifat

strukturnya, antara lain keliatan (ductility), ketahanan terhadap beban kejut

(impact resistance), kuat tarik dan kuat lentur (tensile and flexural strength),

kelelahan (fatigue life), kekuatan terhadap pengaruh susut (shrinkage), dan

ketahanan terhadap keausan (abration) (Soroushian dan Bayashi, 1987).

Sejumlah laporan riset dan penggunan praktis beton serat menunjukkan bahwa

untuk peningkatan kemampuan konstruksi umumnya digunakan serat baja

berukuran makro dengan panjang sekitar 2 cm atau lebih. Penggunaan serat baja

modern dengan berbagai bentuk : permukaan kasar ujung berangkur,

bergelombang dan beberapa bentuk lain terbukti sangat efektif meningkatkan

kemampuan lentur, daktilitas ketahanan menahan retak, ketahanan torsi dan

ketahanan lelah (fatigue resistance) (Maidl, 1995 dalam Dining, 2003).

Dosis penggunaan yang umum adalah 0,25 - 2% takaran volume atau sekitar

20-50 kg serat baja per meter kubik produksi beton. Serat sintetik adalah serat buatan

yang diperoleh dari pengembangan produk petrokimia dan industri tekstil.

commit to user

polyethilene, polypropylene. Serat sintetik umumnya cocok digunakan untuk

ketahanan terhadap retak, khususnya di umur awal (Braunch, J et.al, 2002). Dosis

penggunaan serat sintetik beragam dari 0,1% hingga 0,8% takaran volume.

Dari penelitian-penelitian yang telah dilakukan dapat disimpulkan bahwa

penambahan serat sebanyak 0,75 % sampai dengan 1 % dari volume adukan akan

memberikan hasil yang optimal (Suhendro, 2000).

Penambahan serat ke dalam beton akan meningkatkan kuat tarik beton yang

umumnya sangat rendah. Pertambahan kuat tarik akan memperbaiki kinerja

komposit beton serat dengan kualitas yang lebih bagus dibandingkan dengan

beton konvensional. Lebih rinci, keuntungan penambahan serat pada beton adalah

: pertama, serat terdistribusi secara acak di dalam beton pada jarak yang relatif

sangat dekat satu dengan yang lainnya. Hal ini akan memberi tahanan terhadap

tegangan berimbang ke segala arah dan memberi keuntungan material struktur

yang disiapkan untuk menahan beban dari berbagai arah.

Kedua, perbaikan perilaku deformasi seperti ketahanan terhadap impak, daktilitas

yang lebih besar, kuat lentur dan kapasitas torsi yang lebih baik. Ketiga, serat

meningkatkan ketahanan beton terhadap formasi dan pembentukan retak.

Keempat, peningkatan ketahanan pengelupasan dan retak pada selimut beton akan

membantu pada penghambatan korosi besi tulangan dari serangan kondisi

lingkungan yang berpotensi korosi. Penggunaan serat sintetik akan meningkatkan

ketahanan material beton terhadap bahan api. Secara umum semua keuntungan

tersebut akan berarti peningkatan ketahanan struktur bangunan (Imam, 1997).

Di dalam beton, serat terdistribusi acak dan juga berorientasi acak. Qian dan

Stroeven (2000) menuliskan bahwa setiap serat memiliki karakteristis pola gaya

perlawanan menghadapi beban tarik. Setiap serat berkontribusi terhadap

peningkatan kinerja material komposit beton-serat dalam menghadapi beban

tarik. Peningkatan kinerja komposit beton serat menghadapi beban tarik

commit to user

Adanya penggabungan antara teknologi SCC (Self Compacting Concrete) dengan

teknologi beton serat terbukti memperbaiki kinerja beton berupa peningkatan kuat

tarik, ketahanan terhadap retak di umur awal, ketahanan terhadap impak dan

ketahanan terhadap pembakaran (As’ad, 2008).

Murdock dan Brook (1991) menyatakan bahwa kecepatan penyusutan kering

berkurang bilamana benda memiliki ukuran semakin besar. Misalnya benda uji

berukuran 75 mm persegi penyusutan kering di suatu suhu tetap dan kondisi

kelembaban udara akan berakhir kurang dari satu bulan sedangkan suatu

penampang melintang beton 1 meter persegi akan terus menyusut dalam beberapa

tahun pada kondisi yang sama.

Penelitian yang terdahulu pernah dilakukan oleh Chen dan Liu (2004) tentang

penggunaan serat berbeda pada beton ringan. Beton ringan yang mempunyai

kekuatan tinggi menghasilkan deformasi shrinkage yang lebih tinggi.

Bagaimanapun juga dengan bertambahnya waktu, serat akan menahan shrinkage

yang terjadi. Setelah 60 hari, deformasi shrinkage tidak bertambah. Perbedaan

jenis serat masih menunjukkan kemampuan yang berbeda untuk menahan

shrinkage. Kemampuan untuk menahan shrinkage menggunakan serat tunggal

adalah sebagai berikut :

serat karbon > serat besi > serat polyphropalene

Pada kondisi dengan penggunaan serat hibrida, kombinasi dari ketiga tipe serat di

commit to user

2.2.

Landasan Teori

2.2.1. Beton Memadat Mandiri, (Self Compacting Concrete, SCC)

SCC adalah beton yang mampu mengalir sendiri yang dapat dicetak pada

bekisting dengan tingkat penggunaan alat pemadat yang sangat sedikit atau

bahkan tanpa alat pemadat sama sekali. Beton ini dicampur memanfaatkan

pengaturan ukuran agregat, porsi agregat, komponen halus dan admixture

superplasticizer untuk mencapai kekentalan khusus yang memungkinkannya

mengalir sendiri. SCC merupakan penelitian yang sudah lama dilakukan di Jepang

mulai era tahun 1990-an. Dalam perkembangannya di masyarakat luas, SCC ini

menawarkan banyak keuntungan, diantaranya pengerjaan pemadatan beton di

lapangan tanpa memerlukan pekerja pemadat yang lebih banyak dan SCC ini juga

dapat memenuhi tuntutan desainer untuk mewujudkan suatu struktur bentuk dan

dengan tulangan yang kompleks.

SCC ini mampu mengalir melewati celah antar tulangan yang rumit tanpa vibrator

karena viskositas atau kekentalan beton segar yang terkendali. Dalam pembuatan

SCC, perlu pengendalian penggunaan superplasticizer supaya diperoleh

kekentalan khusus yang memungkinkan beton ini dapat mengalir. Selain itu,

dengan ukuran agregat kasar yang tidak terlalu besar, beton ini jauh lebih mudah

mengalir melewati celah antar tulangan. Menurut Muntu dan Gunawan (2004),

suatu campuran beton dikatakan SCC jika memiliki sifat-sifat sebagai berikut :

a. Pada beton segar (fresh concrete)

SCC dalam keadaan segar harus memiliki tingkat workability yang baik

yaitu:

1) Filling ability atau kemampuan campuran beton segar untuk mengisi

ruangan.

2) Passing ability atau kemampuan campuran beton segar untuk melewati

tulangan.

3) Segregation resistance atau ketahanan campuran beton segar terhadap

commit to user

b. Pada beton keras (hardened concrete)

1) Memiliki tingkat absorbsi dan permeabilitas yang rendah,

2) Mempunyai tingkat durabilitas yang tinggi,

3) Mampu membentuk campuran beton yang homogen.

2.2.2. Beton Serat

Beton serat adalah bahan komposit yang terdiri dari beton dan serat (fiber).

Perilaku beton serat menunjukkan kinerja yang lebih baik daripada beton

konvensional, yaitu dalam menahan beban tarik, lentur, dan menahan susut bila

dibandingkan dengan beton konvensional. Ide dasar beton serat adalah menulangi

beton dengan serat yang tersebar merata dengan orientasi random. Serat yang

dicampurkan ke dalam adukan beton akan mengakibatkan terjadinya lekatan

antara serat dengan pasta semen, sehingga pasta semen akan semakin kokoh dan

stabil dalam menahan beban karena aksi serat (fiber bridging) yang mengikat

disekelilingnya. Peningkatan sifat struktural yang diperlihatkan oleh beton serat

dipengaruhi oleh :

a. Orientasi penyebaran ( dispersion short fiber) yang random.

Arah penyebaran serat yang random dan terdistribusi secara merata dan baik

akan menyebabkan peningkatan sifat struktural yang optimal. Faktor yang

perlu diperhatikan dalam hal ini adalah penyebaran dan pencampuran serat ke

dalam adukan, konsentrasi dan aspect ratio serat.

b. Lekatan pada alur retakan

Ukuran serat yang pendek dan tidak menerus, memungkinkan terjadinya alur

retak tidak melewati serat, sehingga lekatan antara serat dan partikel penyusun

beton dalam komposit menjadi tidak optimal. Apabila lekatan serat yang terjadi

pada massa beton lebih kecil daripada kuat tarik serat, maka kekuatan beton

serat akan ditentukan oleh kuat tekan serat / bond strength.

c. Panjang tertanam serat yang tidak teratur ( random), dimana gaya aksial yang

diakibatkan oleh tegangan lekat serat pada pasta semen, merupakan fungsi dari

panjang tertanam minimum serat pada bidang retak. Panjang tertanam serat ini

commit to user 2.2.3. Beton Serat Memadat Mandiri

Beton serat memadat mandiri (Fibre Reinforced Self Compacting Concrete,

FR-SCC) adalah SCC yang ditambahkan bahan serat untuk mengoptimalkan kinerja

beton. Penambahan bahan serat ke dalam SCC terbukti dapat mengkombinasikan

keuntungan SCC dengan beton serat yaitu beton berkinerja tinggi yang mudah

dalam pengerjaan dan sekaligus unggul dalam kekuatan, daktilitas, tahan impak,

dan memiliki durabilitas yang lebih baik.

2.2.4. Material Penyusun Beton Serat Memadat Mandiri

2.2.4.1. Semen Portland

Semen berfungsi sebagai perekat butiran agregat agar terjadi suatu massa yang

padat dan mengisi rongga-rongga diantara butiran agregat. Semen yang dimaksud

di dalam konstruksi beton adalah bahan yang akan mengeras jika bereaksi dengan

air dan lazim dikenal dengan nama semen hidraulik. Salah satu jenis semen

hidraulik yang biasa dipakai dalam pembuatan beton adalah semen portland

(portland cement). Bahan baku semen yaitu kapur (CaO), Silika (SiO2), dan

alumina (Al2O3).

Jenis-jenis semen portland yang sering digunakan dalam konstruksi serta

commit to user

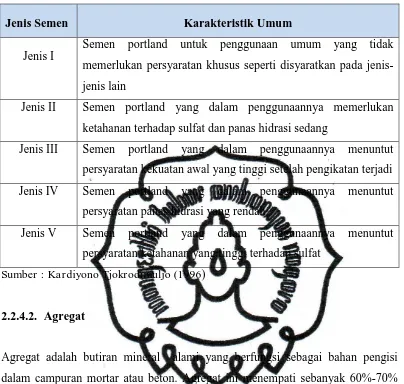

Tabel 2.1. Jenis semen portland di Indonesia sesuai SII 0013-81

Jenis Semen Karakteristik Umum

Jenis I

Semen portland untuk penggunaan umum yang tidak

memerlukan persyaratan khusus seperti disyaratkan pada

jenis-jenis lain

Jenis II Semen portland yang dalam penggunaannya memerlukan

ketahanan terhadap sulfat dan panas hidrasi sedang

Jenis III Semen portland yang dalam penggunaannya menuntut

persyaratan kekuatan awal yang tinggi setelah pengikatan terjadi

Jenis IV Semen portland yang dalam penggunaannya menuntut

persyaratan panas hidrasi yang rendah

Jenis V Semen portland yang dalam penggunaannya menuntut

persyaratan ketahanan yang tinggi terhadap sulfat

Sumber : Kardiyono Tjokrodimuljo (1996)

2.2.4.2. Agregat

Agregat adalah butiran mineral alami yang berfungsi sebagai bahan pengisi

dalam campuran mortar atau beton. Agregat ini menempati sebanyak 60%-70%

dari volume mortar atau beton, sehingga pemilihan agregat merupakan suatu

bagian penting dalam pembuatan mortar atau beton (Mulyono, 2004).

Berdasarkan ukuran besar butirnya, agregat yang dipakai dalam adukan beton

dapat dibedakan menjadi dua jenis, yaitu agregat halus dan agregat kasar. Batasan

antara agregat kasar dengan agregat halus berbeda antara disiplin ilmu yang satu

dengan yang lain. British Standard dan ASTM memberikan batasan agregat halus

adalah butiran dengan diameter lebih kecil dari 4,8 mm dan 4,75 mm.

a. Agregat Halus

Agregat halus yang digunakan untuk membuat SCC sama dengan agregat halus

yang digunakan untuk membuat beton konvensional. Menurut Tjokrodimuljo

commit to user

mm). Pemilihan agregat halus harus benar-benar memenuhi persyaratan yang

telah ditentukan. Komposisi agregat halus sangat menentukan dalam hal

kemudahan pengerjaan (workability), kekuatan (strength), dan tingkat keawetan

(durability) dari beton yang dihasilkan. Pasir sebagai bahan pembentuk mortar

bersama semen dan air, berfungsi mengikat agregat kasar menjadi satu kesatuan

yang kuat dan padat.

Menurut PBI 1971 (NI-2) pasal 33, syarat-syarat agregat halus (pasir) adalah

sebagai berikut :

1) Agregat halus terdiri dari butiran-butiran tajam dan keras, bersifat kekal

dalam arti tidak pecah atau hancur oleh pengaruh cuaca, seperti panas

matahari dan hujan.

2) Agregat halus tidak boleh mengandung lumpur lebih dari 5% terhadap jumlah

berat agregat kering. Apabila kandungan lumpur lebih dari 5%, agregat halus

harus dicuci terlebih dahulu.

3) Agregat halus tidak boleh mengandung bahan-bahan organik terlalu banyak.

Hal demikian dapat dibuktikan dengan percobaan warna dari Abrams Header

dengan menggunakan larutan NaOH.

4) Agregat halus terdiri dari butiran-butiran yang beranekaragam besarnya dan

apabila diayak dengan susunan ayakan yang ditentukan dalam pasal 3.5 ayat

1 (PBI 1971), harus memenuhi syarat sebagai berikut:

a) Sisa di atas ayakan 4 mm, harus minimum 2% berat.

b) Sisa di atas ayakan 1 mm, harus minimum 10% berat.

c) Sisa di atas ayakan 0,25 mm, harus berkisar antara 80%-90% berat.

Pasir di dalam campuran beton sangat menentukan kemudahan pengerjaan

(workability), kekuatan (strength), dan tingkat keawetan (durability) dari beton

yang dihasilkan. Untuk memperoleh hasil beton yang seragam, mutu pasir harus

dikendalikan. Oleh karena itu pasir sebagai agregat halus harus memenuhi gradasi

dan persyaratan yang ditentukan. Batasan susunan butiran agregat halus dapat

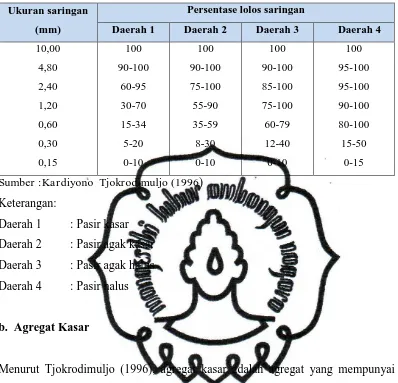

commit to user Tabel 2.2. Batasan susunan butiran agregat halus

Ukuran saringan

(mm)

Persentase lolos saringan

Daerah 1 Daerah 2 Daerah 3 Daerah 4

10,00 4,80 2,40 1,20 0,60 0,30 0,15 100 90-100 60-95 30-70 15-34 5-20 0-10 100 90-100 75-100 55-90 35-59 8-30 0-10 100 90-100 85-100 75-100 60-79 12-40 0-10 100 95-100 95-100 90-100 80-100 15-50 0-15 Keterangan:

Daerah 1 : Pasir kasar

Daerah 2 : Pasir agak kasar

Daerah 3 : Pasir agak halus

Daerah 4 : Pasir halus

b. Agregat Kasar

Menurut Tjokrodimuljo (1996), agregat kasar adalah agregat yang mempunyai

ukuran butir-butir besar antara 5 mm hingga 40 mm. Sifat dari agregat kasar

mempengaruhi kekuatan akhir beton keras dan daya tahannya terhadap

disintegrasi beton, cuaca dan efek-efek perusak lainnya. Agregat kasar mineral ini

harus bersih dari bahan-bahan organik dan harus mempunyai ikatan yang baik

dengan semen.

Sifat-sifat bahan bangunan sangat perlu untuk diketahui, dengan begitu kita dapat

menentukan langkah-langkah yang diambil dalam menangani bahan bangunan

tersebut. Sifat-sifat dari agregat kasar yang perlu diketahui antara lain tingkat

kekerasan (hardness), bentuk dan tekstur permukaan (shape and surface texture),

berat jenis agregat (spesific gravity), ikatan agregat kasar (bonding), modulus

halus butir (finenes modulus), dan gradasi agregat (grading).

commit to user

Menurut PBI 1971 (NI-2) pasal 3.4 syarat-syarat agregat kasar (kerikil) adalah :

1) Agregat kasar harus terdiri dari butir-butir keras dan tidak berpori. Agregat

kasar yang mengandung butir-butir pipih hanya dapat dipakai apabila jumlah

butir-butir pipih tersebut tidak melebihi 20% dari berat agregat seluruhnya.

Butir-butir agregat kasar harus bersifat kekal, artinya tidak pecah atau hancur

oleh pengaruh cuaca, seperti terik matahari dan hujan.

2) Agregat kasar tidak boleh mengandung lumpur lebih dari 1% yang ditentukan

terhadap berat kering. Apabila kadar lumpur melampaui 1% maka agregat

kasar harus dicuci.

3) Agergat kasar tidak boleh mengandung zat-zat yang dapat merusak beton,

seperti zat-zat yang reaktif alkali.

4) Kekerasan butir-butir agregat kasar dapat diperiksa dengan mesin Los

Angeles. Dalam hal ini tidak boleh terjadi kehilangan berat lebih dari 50%.

5) Agregat kasar harus terdiri dari butir-butir yang beranekaragam besarnya dan

apabila diayak dengan susunan ayakan yang ditentukan dalam pasal 3.5 ayat

1 PBI 1971, harus memenuhi syarat sebagai berikut :

a) Sisa diatas ayakan 31,5 mm harus 0% berat .

b) Sisa diatas ayakan 4 mm harus berkisar antara 90% dan 98% berat.

c) Selisih antara sisa-sisa kumulatif diatas dua ayakan yang berurutan,

maksimum 60% dan minimum 10% berat.

Batasan susunan butiran agregat kasar dapat dilihat pada Tabel 2.3.

Tabel 2.3. Persyaratan gradasi agregat kasar

Ukuran saringan (mm) Persentase lolos saringan

40 mm 20 mm

40

20

10

4,8

95-100

30-70

10-35

0-5

100

95-100

22-55

0-10

commit to user

Gradasi butiran yang baik memungkinkan dicapai kepadatan (density) maksimum

dan porositas (voids) minimum. Sifat penting dari agregat baik kasar maupun

halus ialah kekuatan hancur dan ketahanan terhadap benturan yang dapat

mempengaruhi ikatannya dengan pasta semen, porositas dan karakteristik

penyerapan air yang mempengaruhi daya tahan terhadap proses pembekuan waktu

musim dingin dan agresi kimia, serta ketahanan terhadap penyusutan. Pada SCC,

ukuran maksimum agregat kasar yang digunakan adalah sekitar 20 mm (As’ad,

2009) dan untuk pengujian ini digunakan ukuran 16 mm. Jika ukuran agregat

kasar melebihi batas maksimum yang direncanakan tersebut, maka aliran beton

tersebut akan cenderung lambat dan berpeluang membuat blocking saat melewati

tulangan.

Agregat kasar yang digunakan dalam pembuatan SCC dibatasi kurang lebih hanya

50 % dari total volume beton. Hal ini dilakukan agar blok-blok yang terjadi ketika

aliran beton melewati tulangan baja dapat ditekan seminimal mungkin. Blok-blok

ini terjadi karena sifat viskositas yang tinggi dari aliran beton segar sehingga

agregat-agregat kasar saling bersinggungan. Akibat terjadinya saling kontak

antara agregat kasar maka shear stress akan terjadi dan karena aliran beton sangat

lambat maka beton akan terkumpul di satu tempat sehingga mengurangi

workability dari beton. Pembatasan jumlah agregat kasar dilakukan agar

kemampuan aliran beton melewati tulangan lebih maksimal. Gambar 2.1.

memperlihatkan terjadinya shear stress akibat saling kontak antara agregat kasar.

commit to user 2.2.4.3. Fly Ash

Fly ash adalah mineral admixture yang berasal dari sisa pembakaran batu bara

yang tidak terpakai. Material ini mempunyai kadar bahan semen yang tinggi dan

mempunyai sifat pozolanik, yaitu dapat bereaksi dengan kapur bebas yang

dilepaskan semen saat proses hidrasi dan membentuk senyawa yang bersifat

mengikat pada temperatur normal dengan adanya air. Dalam fly ash terdapat 3

senyawa utama yaitu : silika (SiO2) antara 25%-60%, alumina (Al2O3) antara

10%-30 % dan ferri oksida (Fe2O3) antara 5%-25%.

Menurut Himawan dan Dharma (2004), beberapa keunggulan penggunaan fly ash

antara lain :

a. Pada beton segar

1) Kehalusan dan bentuk bulat dari fly ash dapat meningkatkan workability.

2) Mengurangi terjadinya bleeding dan segregasi.

b. Pada beton keras

1) Meningkatkan kuat tekan beton setelah umur ± 52 hari.

2) Meningkatkan durabilitas beton.

3) Meningkatkan kepadatan (density beton).

4) Mengurangi terjadinya penyusutan beton.

2.2.4.4. Air

Air yang memenuhi syarat sebagai air minum, memenuhi syarat pula untuk bahan

campuran beton. Tetapi tidak berarti air harus memenuhi persyaratan air minum.

Jika diperoleh air dengan standar air minum, maka dapat dilakukan pemeriksaan

secara visual yang menyatakan bahwa air tidak berwarna, tidak berbau, dan cukup

jernih. Menurut Tjokrodimuljo (1996), dalam pemakaian air untuk beton

sebaiknya air memenuhi syarat sebagai berikut:

a. Tidak mengandung lumpur (benda melayang lainnya) lebih dari 2 gram/liter.

b. Tidak mengandung garam yang merusak beton (asam, zat organik, dll) lebih

dari 15 gram/liter.

commit to user

d. Tidak mengandung senyawa sulfat lebih dari 1 gram/liter.

Air yang dibutuhkan agar terjadi proses hidrasi kira-kira 25% dari berat semen

(Tjokrodimuljo, 1996). Penggunaan air yang terlalu banyak dapat mengakibatkan

berkurangnya kekuatan beton. Disamping digunakan sebagai bahan campuran

beton, air digunakan pula untuk merawat beton dengan cara pembasahan setelah

dicor dan untuk membasahi atau membersihkan acuan.

2.2.4.5. Superplasticizer (Viscocrete 10 )

Superplasticizer yang digunakan dalam penelitian ini yaitu Sika Viscocrete 10.

Sika Viscocrete 10 merupakan superplasticizer untuk beton dan mortar yang

digunakan untuk menghasilkan beton dengan tingkat flowability yang tinggi. Sika

Viscocrete 10 biasanya digunakan pada beton mutu tinggi (High Performance

Concrete), SCC (Self Compacting Concrete), beton massa (Mass Concrete), dan

beton yang menuntut tetap dalam kondisi segar lebih lama, misalnya untuk

perjalanan jauh. Superplacticizer secara tidak langsung dapat meningkatkan kuat

tekan beton karena dengan peranannya yang membantu dalam menghindari

terjebaknya air di semen, maka tidak dibutuhkan air yang banyak dalam

pembuatan beton. Dengan demikian, faktor air semen menjadi rendah dan kuat

tekan tinggi pun dapat dicapai. Spesifikasi (technical data) dari Sika Viscocrete

10 dapat dilihat pada Tabel 2.4.

Tabel 2.4. Data teknis Sika Viscocrete 10

Bentuk Cair

Warna Pale Straw

Kerapatan relatif @ 20°C 1,06

Kandungan material kering % 30

Dosis % berat semen 0,2 – 1.5

pH 4,5

Water Soluble Chloride Content % < 0,1 Chloride free

commit to user 2.2.4.6 Serat

Ide dasar penambahan serat adalah memberi tambahan pada beton dengan serat

yang disebarkan secara merata ke dalam adukan beton dengan orientasi random

akan dapat mencegah terjadinya retak-retak beton secara dini, baik akibat panas

hidrasi, penyusutan, dan pembebanan (Harjono, 2001).

Penelitian ini menggunakan serat dari limbah industri yaitu plastik, kaleng, dan

ban bekas (karet halus dan karet kasar). Serat yang digunakan dalam penelitian ini

mempunyai ukuran panjang 15 mm dan lebar 2 mm dengan persentase campuran

1%; dan 1,5% dari volume adukan beton. Berat jenis untuk serat karet sekitar 1,18

t/m3, kaleng 2,3 t/m3, dan plastik 0,95 t/m3.

2.2.5. Mekanisme Kerja Serat dalam Beton

Teori yang digunakan untuk menjelaskan mekanisme kerja serat yaitu:

a. Spacing Concept

Spacing concept dalam teori ini diartikan dengan mendekatkan jarak antar

serat dalam campuran beton sehingga beton akan lebih mampu membatasi

ukuran retak dan mencegah berkembangnya retak menjadi lebih besar.

b. Composite Material Concept

Composite material concept atau konsep material komposit merupakan salah

satu pendekatan yang cukup populer yang memperkirakan kuat tarik maupun

kuat lentur dari beton serat. Konsep ini dikembangkan untuk memperkirakan

kekuatan material komposit pada saat timbul retak pertama / first crack

strength. Dalam konsep ini diasumsikan bahwa bahan penyusun saling

melekat sempurna, bentuk serat menerus, dan angka poisson dari material

dianggap nol.

Mekanisme kerja serat dalam adukan beton secara bersama-sama dapat dilihat

commit to user

a. Serat bersama pasta beton akan membentuk matriks komposit, dimana serat

akan menahan beban yang ada sesuai dengan modulus elastisitasnya.

Gambar 2.2. Serat dalam beton

b. Pasta beton akan semakin kokoh/stabil dalam menahan beban karena aksi

serat (fiber bridging) yang sangat mengikat di sekelilingnya.

Gambar 2.3. Aksi serat bersama pasta semen

c. Serat akan melakukan dowel action (aksi pasak) sehingga pasta yang sudah

retak dapat stabil/kokoh menahan beban yang ada.

Gambar 2.4. Aksi pasak dalam beton

2.2.6. Perilaku Cabut (Pull Out) Serat

Pemberian serat ke dalam beton akan meningkatkan kenerja beton dalam hal kuat

tarik, kuat geser, kuat lentur, kemampuan mereduksi retak, kemampuan menahan

susut, kemampuan menahan impak dan ketahanan terhadap api (Dining, 2003

dalam As’ad, 2006).

Kehadiran serat mampu menunda retak mikro yang kemudian memperbaiki

kekuatan matriks, dimana semakin rapat serat akan makin kuat material beton d

p

d

commit to user

serat. Sebagai material komposit, ikatan beton-serat baja mendistribusi perkuatan

dimana setiap serat akan memberi perkuatan kepada materil komposit. Ikatan

beton-serat baja mampu menopang tegangan sekalipun betonnya sudah runtuh

atau retak.

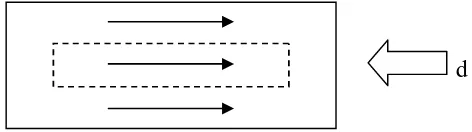

Saat beton retak, tegangan tarik yang terjadi melebihi kapasitas kekuatan material

beton, transfer beban selanjutnya diteruskan pada ikatan antara beton dengan serat

baja pada proses cabut (pull out) serat dari beton. Gambar 2.5.(a) memperlihatkan

material beton serat yang tetap mampu memikul beban sekalipun beton telah retak

atau runtuh. Pada daerah retak tersebut terjadi pengambilalihan beban oleh ikatan

serat baja-beton dengan ditandai proses cabut serat dari beton yang disajikan pada

Gambar 2.5.(b)

b

a b

Gambar 2.5. Proses cabut serat baja dari beton setelah keruntuhan beton

Ikatan beton-serat baja dan perilaku cabut serat dari beton setelah beton runtuh

sangat menentukan kekuatan material komposit beton serat baja. Dalam konsep

pendekatan material komposit, kekuatan cabut beton serat baja adalah nilai

kumulatif penjumlahan dari kekuatan cabut serat tunggal baja dari beton pada

material komposit beton serat baja (Maidl, 1995 dalam As’ad, 2006).

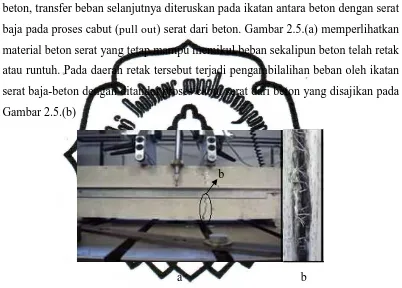

Sebaran acak serat baja di dalam beton memiliki orientasi arah serat yang sangat

bervariasi. Kekuatan perlawanan cabut serat tunggal pada arah gaya tarik yang

searah dengan orientasi serat sangat mungkin berbeda dengan kekuatan

commit to user

pada Gambar 2.6. menunjukkan bahwa pada bagian potongan tersebut tersingkap

[image:30.595.86.485.123.486.2]kawat serat baja dengan orientasi acak.

Gambar 2.6. Orientasi acak serat dalam beton

2.2.7. Penyusutan pada Beton (Shrinkage)

2.2.7.1. Definisi Susut

Susut beton secara umum diartikan sebagai berubahnya volume, yaitu

berkurangnya volume beton akibat keluarnya air pada saat beton dalam proses

pengerasan. Susut yang terjadi dalam hal ini tidak berhubungan sama sekali

dengan adanya pembebanan. Susut merupakan sifat utama dari pasta semen beton,

yaitu akibat proses hidrasi yang terjadi saat air bercampur dengan semen. Proses

penguapan air bebas dari pasta semen beton ini terjadi saat beton mengering dan

berjalan bersamaan dengan lajunya pengerasan beton (Siswanto, 1990).

Menurut Nawi (1998), pada dasarnya ada dua jenis susut, yaitu :

a. Susut plastis, terjadi selama beberapa jam pertama sesudah pengecoran beton

segar di cetakan.

b. Susut pengeringan, terjadi setelah beton mencapai bentuk akhirnya dan proses

hidrasi pasta semen telah selesai.

2.2.7.2. Susut Kering Beton ( Drying Shrinkage )

Susut kering beton terjadi setelah beton mencapai bentuk akhirnya dan proses

hidrasi pasta semen telah selesai. Susut kering beton adalah berkurangnya volume

elemen beton jika terjadi kehilangan uap air karena penguapan. Penguapan ini

commit to user

menyebabkan dinding-dinding kapiler tertarik dan volume beton menyusut. Beton

akan terus menerus mengalami susut kering dalam jangka panjang bahkan sampai

bertahun-tahun sampai air yang terkandung di dalam beton benar-benar habis

menguap. Menurut Nawi (1998), faktor-faktor yang mempengaruhi besarnya

susut kering beton antara lain sebagai berikut :

a. Agregat. Agregat berlaku sebagai penahan susut pasta semen. Jadi, beton

dengan kandungan agregat yang semakin tinggi akan semakin berkurang

perubahan volumenya akibat susut. Lagipula, derajat ketahanan beton

ditentukan oleh sifat agregatnya, yaitu dengan modulus elastisitas yang tinggi

atau dengan permukaan yang kasar akan lebih tahan terhadap proses susut.

b. Faktor air-semen. Semakin besar faktor air-semen, akan semakin besar pula

efek susut.

c. Ukuran elemen beton. Kelajuan dan besarnya susut akan berkurang apabila

volume elemen betonnya semakin besar. Akan tetapi, terjadinya susut akan

semakin lama untuk elemen yang lebih besar karena lebih banyak waktu yang

diperlukan untuk pengeringan sampai ke bagian dalam. Sebagai contoh,

mungkin diperlukan waktu sampai satu tahun untuk tercapainya pengeringan

pada kedalaman 10 in. dari permukaan luar, dan sepuluh tahun untuk mencapai

24 in.dari permukaan luar.

d. Kondisi lingkungan. Kelembaban relatif di sekeliling beton sangat

mempengaruhi besarnya susut; laju perubahan susut semakin kecil pada

lingkungan dengan kelembaban relatif yang tinggi. Temperatur di sekeliling

juga merupakan faktor yang menentukan, yaitu susut akan tertahan pada

temperatur rendah.

e. Banyaknya penulangan. Beton bertulang lebih sedikit susutnya dibandingkan

dengan beton sederhana; perbedaan relatifnya merupakan fungsi dari

persentase tulangan.

f. Bahan tambahan pada campuran beton. Pengaruh ini sangat bervariasi,

bergantung pada bahan tambahan yang digunakan. Akselerator seperti kalsium

klorida digunakan untuk mempercepat proses pengerasan beton dan

memperbesar susut. Pozzolan juga dapat menambah susut, sedangkan bahan

commit to user

tambahan yang dapat meningkatkan workability campuran beton dan dapat

mengurangi pemakaian air serta penundaan panas hidrasi sehingga dapat

memperkecil susut pada beton.

g. Jenis semen.. Sangat perlu diperhatikan penggunaan semen yang mengandung

kadar C3A yang terlalu tinggi. Jumlah C3A di dalam semen harus dibatasi, agar

hidrasi dari semen dapat diperlambat. Begitu juga pembentukan panasnya (heat

generation). Penggilingan semen yang terlalu halus (3500 Blaine) juga harus

dihindari. Pada dasarnya adalah sangat beralasan bila jumlah semen dalam 1m3

beton dibatasi. Jumlah semen harus dibuat minimum dengan menggunakan

admixture dan atau abu terbang. Sebaliknya makin besar kandungan gypsum

(CaSO4.2H2O) dalam semen, akan menghasilkan setting time yang makin

panjang.

2.2.7.3. Mekanisme Terjadinya Susut Kering

Berikut akan dijelaskan mekanisme terjadinya penyusutan dalam beton :

a. Sifat dasar yang tidak stabil dari hasil pembentukan awal kalsium silikat hidrat

pada penyusutan saat terjadi proses pengeringan. Sifat yang tepat dan terperinci

dari mekanisme ini sukar dimengerti dan merupakan sesuatu yang bersifat

permanen dan tidak dapat diubah.

b. Dalam pasta semen terdapat pori besar dan kecil. Mula-mula pori yang terdapat

dalam beton terisi penuh air tetapi dengan bertambahnya umur beton, maka air

tersebut perlahan-lahan akan menguap keluar dari beton. Air yang pertama

menguap adalah air yang terdapat dalam pori yang besar. Berlangsung sampai

air yang ada pada pori besar habis sehingga menyebabkan adanya tegangan

kapiler yang cukup untuk menimbulkan susut pada beton. Setelah itu air dari

kapiler beton yang lebih kecil dan lebih halus secara berangsur-angsur akan

mulai menguap. Kehilangan air dari kapiler kecil inilah yang menyebabkan

terjadinya tegangan pori yang signifikan dan juga menyebabkan terjadinya

commit to user

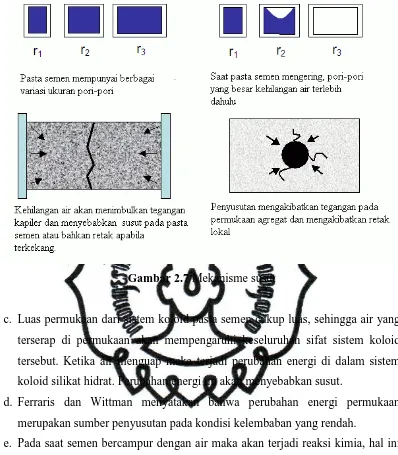

Gambar 2.7 Mekanismesusut

c. Luas permukaan dari sistem koloid pasta semen cukup luas, sehingga air yang

terserap di permukaan akan mempengaruhi keseluruhan sifat sistem koloid

tersebut. Ketika air menguap maka terjadi perubahan energi di dalam sistem

koloid silikat hidrat. Perubahan energi ini akan menyebabkan susut.

d. Ferraris dan Wittman menyatakan bahwa perubahan energi permukaan

merupakan sumber penyusutan pada kondisi kelembaban yang rendah.

e. Pada saat semen bercampur dengan air maka akan terjadi reaksi kimia, hal ini

yang disebut sebagai proses hidrasi. Proses ini menghasilkan produk hidrasi

yang berupa kalsium silikat gel (C-S-H gel) dan kalsium hidroksida. Air yang

ada dalam beton sebagian digunakan untuk proses hidrasi dan sebagian lagi

digunakan untuk mengisi pori-pori pada pasta semen. Pada saat beton mulai

mengering, air bebas pada pori yang tidak terikat secara fisik maupun kimiawi

akan keluar, tetapi tidak begitu signifikan menyebabkan perubahan volume.

Saat air bebas telah habis, air yang terikat secara fisik akan keluar, sehingga hal

inilah yang secara signifikan menyebabkan terjadinya penyusutan.

Proses penyusutan tersebut berperan secara terpisah dan atau berkombinasi

commit to user 2.2.7.4. Prediksi Susut Kering Jangka Panjang

Perkiraan nilai susut kering pada masa yang akan datang sangat penting

digunakan dalam merencanakan umur dan daya tahan suatu struktur bangunan.

Sehingga perlu diadakan pengukuran nilai susut kering dalam jangka pendek.

Metode yang paling tepat digunakan untuk memprediksi nilai susut kering jangka

panjang adalah dengan mengekstrapolasi nilai ultimate shrinkage dari pengukuran

susut kering jangka pendek.

Menurut Brooks dan Neville(1970), besarnya susut kering saat beton berumur 1

tahun dapat diprediksi dari pengukuran besar susut kering beton umur 7 dan 28

hari, dengan menggunakan persamaan linier dan power. Brooks dan Neville hanya

menyusun persamaan untuk menentukan besar susut kering beton yang berumur 1

tahun.

Terdapat beberapa metode yang dapat digunakan untuk memperkirakan nilai susut

kering beton. Diantaranya adalah ACI Committee 209, (Almudaiheem dan

Hansen, 1987). Kemajuan dalam perkiraan dapat dicapai dengan menggunakan

nilai susut kering yang diteliti dari pengujian jangka pendek (28 hari) untuk

memperkirakan susut kering jangka panjang. ACI Committee 209 mengusulkan

untuk memprediksi susut beton jangka panjang dari data-data jangka pendek yang

dihitung dengan menggunakan Persamaan 2.1.

( )=Ǵ . ( )

(2.1.)

dimana :

( ) = nilai susut kering umur t (selama pengujian)

( ) = besar ultimate shrinkage

commit to user 2.2.7.5. Efek Susut Kering pada Struktur

Dampak yang ditimbulkan susut kering pada struktur bangunan memang tidak

terlihat secara langsung karena perkembangan penyusutan terjadi sangat lambat,

tetapi dalam jangka waktu lama akan berpotensi menyebabkan deformasi struktur.

Dampak lain yang timbul adalah terjadinya keretakan pada dinding atau pada

beton. Hal ini dikarenakan beton menjadi sangat lemah dalam menahan

peningkatan tegangan pori pada beton. Apabila perencana tidak teliti dalam

memprediksi susut kering, maka ketika kondisi struktur mengalami deformasi dan

keretakan dapat dianggap sebagai penyebabnya adalah beban yang terlalu berat

yang ditanggung oleh struktur.

Susut kering juga dapat menyebabkan keretakan pada struktur tipis seperti pada

atap beton bangunan maupun tempat penampungan air yang terbuat dari beton,

sehingga dapat menyebabkan kebocoran pada saat terjadi hujan dan kebocoran

pada tempat penampungan air. Selain itu, keretakan pada beton bertulang baik

pada kolom maupun balok yang diakibatkan oleh susut dapat berdampak

terjadinya korosi pada tulangan karena pengaruh cuaca luar yang berpotensi

menyebabkan korosi.

Pada struktur beton prategang, susut kering merupakan salah satu faktor yang

menyebabkan terjadinya kehilangan kekuatan prategang. Apabila ultimate

shrinkage pada beton berkisar antara 200x10-6 s/d 600x10-6, maka kehilangan

prategang yang disebabkan oleh susut kering pada beton dengan modulus

elastisitas E = 200000 MPa, setara dengan 40 MPa s/d 120 MPa. Kehilangan

kekuatan prategang sebesar itu tentu saja mengurangi kemampuan struktur beton

prategang di dalam menahan beban. Dari penjelasan di atas, maka perlu dilakukan

perhitungan yang teliti mengenai susut kering pada beton agar dihasilkan suatu

commit to user 2.2.7.6. Prinsip Pengukuran Susut Kering

Pada dasarnya, besar susut kering pada beton dapat diketahui dengan pengukuran

perubahan bentuk dari beton tersebut pada benda uji di bawah kondisi kering

tanpa dipengaruhi beban. Menurut ASTM C 596-96, susut kering adalah

perubahan panjang dari benda uji selama periode tertentu, dimana perubahan

panjang itu disebabkan bukan karena gaya eksternal melainkan akibat evaporasi.

Pada saat beton serat mengeras dan menyusut, retak yang sangat kecil akan

berkembang.

Pengukuran susut kering pada beton dilakukan dengan cara membandingkan

antara selisih panjang awal dan panjang akhir dengan panjang mula-mula benda

uji. Berikut ini Gambar 2.8. menjelaskan hubungan penyusutan terhadap waktu.

waktu Panjang Perubahan

panjang dari t0

shrinkage

t0 L0 0 0

t1 L1 L0- L1 (L0- L1)/ L0

[image:36.595.77.488.242.582.2]t2 L2 L0- L2 (L0- L2)/ L0

Gambar 2.8. Hubungan penyusutan terhadap waktu

2.2.7.7. Mekanisme Susut pada Beton Serat

Proses susut kering terjadi akibat adanya penguapan air dari beton yang

berlangsung secara terus-menerus hingga melibatkan air yang ada di dalam beton

dalam jangka waktu yang cukup lama. Kehilangan air ini mengakibatkan

timbulnya tegangan kapiler yang menyebabkan dinding kapiler tertarik sehingga waktu

Lo

L1 L

2

commit to user

volume beton menyusut, tetapi dengan adanya serat yang terdistribusi secara acak

pada beton dapat menahan tegangan tarik pada dinding-dinding kapiler sehingga

penyusutan pada beton dapat dikurangi. Dengan adanya pengurangan susut kering

ini, maka retak-retak yang terjadipun dapat dikurangi. Dan retak-retak tersebut

terpotong oleh batangan-batangan serat, sehingga tertahan untuk berkembang

menjadi retak yang lebih besar.

Selain itu dalam jangka panjang dengan adanya serat yang terdistribusi secara

merata di dalam SCC akan mampu menutupi keretakan-keretakan yang terjadi

sehingga dapat mencegah korosi besi tulangan yang diakibatkan oleh serangan

kondisi lingkungan yang berpotensi menimbulkan korosi. Dapat dikatakan secara

garis besar penambahan serat adalah bertujuan untuk memberi tulangan di dalam

beton yang disebar merata ke dalam adukan beton dengan kandungan tertentu,

sehingga dapat mengurangi terjadinya retak pada daerah tarik beton akibat

commit to user

BAB 3

METODE PENELITIAN

3.1.

Uraian Umum

Metode yang digunakan dalam penelitian ini adalah metode eksperimental.

Pengujian terhadap susut beton serat memadat mandiri dilakukan dengan cara

mengamati perubahan dimensi benda uji yang berupa prisma. Benda uji yang

diamati tidak dikenai pembebanan sedikitpun agar perubahan dimensi yang terjadi

benar-benar disebabkan oleh susut.

Penelitian ini terdiri dari variabel bebas dan variabel tidak bebas. Variabel bebas

untuk tahap penyelidikan pengaruh penggunaan serat limbah industri pada SCC

terhadap pengujian susut kering adalah jenis serat dan kadar serat, sedangkan

variabel tidak bebas dalam penelitian ini adalah besarnya susut kering (drying

shrinkage) balok beton.

Pengujian bahan dan benda uji dilaksanakan sesuai dengan tata cara dan standar

pengujian yang terdapat pada standar ASTM. Waktu pelaksanaan percobaan

disesuaikan dengan jadwal penelitian dan ijin penggunaan Laboratorium Bahan

Fakultas Teknik UNS Surakarta.

Pengamatan benda uji dimulai saat beton berumur satu hari hingga 60 hari. Data

yang diperoleh berupa nilai-nilai penyusutan dimensi benda uji. Dari data tersebut

dilakukan analisis untuk mengetahui pengaruh yang ditimbulkan oleh jenis serat

dan kadar serat terhadap susut kering yang terjadi. Selanjutnya dibuat grafik

hubungan antara variasi jenis serat dan kadar serat dengan nilai susut kering yang

terjadi, sehingga dapat diketahui seberapa besar kontribusi penggunaan variasi

jenis serat dan kadar serat terhadap nilai susut kering beton serat memadat

mandiri. Selain itu dilakukan analisis untuk memperkirakan susut kering jangka

commit to user

3.2. Benda Uji

Benda uji pada penelitian ini berupa balok beton dengan panjang 28 cm, tinggi 7,5

cm, dan lebar 7,5 cm. Penelitian ini terdiri dari balok SCC tanpa serat dan balok

beton serat memadat mandiri. Serat yang digunakan adalah serat kaleng, plastik,

karet halus, dan karet kasar dengan kadar serat sebesar 1% dan 1,5% terhadap

volume beton. Jumlah benda uji keseluruhan sebanyak 25 buah. Perincian benda

[image:39.595.110.504.193.580.2]uji dapat dilihat pada Tabel 3.1 dan benda uji dapat dilihat pada Gambar 3.1.

Tabel 3.1 Perincian Benda Uji

Variasi Jenis

Serat

Kadar Serat

(% Volume)

Kode

Benda Uji

Jumlah

(Sampel)

Umur

(Hari)

Tanpa serat 0 BTS-A0-SK 2

1-60

Kaleng 1 BSK-A1-SK 3

Plastik 1 BSP-A1-SK 3

Karet Halus 1 BSKH-A1-SK 3

Karet Kasar 1 BSKK-A1-SK 3

Kaleng 1,5 BSK-A1,5-SK 2

Plastik 1,5 BSP-A1,5-SK 3

Karet Halus 1,5 BSKH-A1,5-SK 3

Karet Kasar 1,5 BSKK-A1,5-SK 3

Jumlah - - 25

-Keterangan :

BTS-A0-SK : Beton (SCC) Tanpa Serat, Kadar Serat 0%, uji Shrinkage

BSK-A1-SK : Beton Serat Limbah Kaleng, Kadar Serat 1%, uji Shrinkage

BSP-A1-SK : Beton Serat Limbah Plastik, Kadar Serat 1%, uji Shrinkage

BSKH-A1-SK : Beton Serat Limbah Karet Halus, Kadar Serat 1%, uji Shrinkage

BSKK-A1-SK : Beton Serat Limbah Karet Kasar, Kadar Serat 1%, uji Shrinkage

BSK-A1,5-SK : Beton Serat Limbah Kaleng, Kadar Serat 1,5%, uji Shrinkage

BSP-A1,5-SK : Beton Serat Limbah Plastik, Kadar Serat 1,5%, uji Shrinkage

commit to user

Gambar 3.1 Benda uji balok beton memadat mandiri

3.3. Alat

Alat-alat yang digunakan pada penelitian ini antara lain:

a. Timbangan dengan kapasitas 2 kg dan 50 kg yang digunakan untuk mengukur

berat material.

b. Ayakan dengan ukuran diameter saringan 38 mm; 25 mm; 19 mm; 12,5 mm;

9,5 mm; 4,75 mm; 2,36 mm; 1,18 mm; 0,85 mm; 0,3 mm; 0,15 mm; 0 mm

(pan) dan mesin penggetar ayakan yang digunakan untuk pengujian gradasi

agregat.

c. Oven dengan kapasitas temperatur 300o C dan daya listrik 2200 W yang

digunakan untuk mengeringkan material.

d. Conical mould dengan ukuran diameter atas 3,8 cm, diameter bawah 8,9 cm,

tinggi 7,6 cm, lengkap dengan alat penumbuk. Alat ini digunakan untuk

mengukur keadaan SSD (Saturated Surface Dry) agregat halus.

e. Cetakan benda uji berupa besi dengan panjang 28 cm, lebar 7,5 cm, dan tinggi

commit to user

f. Alat Demountable Mechanical Strain Gauge yang digunakan untuk pengujian

susut kering (drying shrinkage). Berupa :

1) Perletakan benda uji

2) Demec point

3) Bar reference

4) Demec gauge

g. Alat bantu lain:

1) Gelas ukur 250 ml untuk pengujian kadar Lumpur dan kandungan zat

organik dalam pasir.

2) Gelas ukur 1000 ml untuk menakar air.

3) Cangkul, ember, sekop, cetok, penggaris, lem alteko, kamera digital dll.

3.4. Bahan

Bahan yang dibutuhkan adalah :

a. Semen Portland

b. Pasir ukuran maksimum 4,75 mm

c. Kerikil ukuran maksimum 16 mm

d. Abu terbang (fly ash) berasal dari PLTU Paiton Jawa Timur

e. Superplasticizer produk Sika

f. Bahan serat kaleng, serat plastik dan serat ban

Serat dengan dipotong – potong berukuran kecil yang dibentuk lurus dengan

ukuran panjang ±1,5 cm dan lebar ±2 mm

commit to user

3.5.

Tahap Penelitian

Tahapan-tahapan selengkapnya dalam penelitian ini meliputi :

a. Tahap I

Disebut tahap persiapan. Pada tahap ini dilakukan studi literatur, persiapan

seluruh bahan dan peralatan yang dibutuhkan dalam penelitian. Termasuk

pembuatan cetakan atau bekisting benda uji juga dilakukan pada tahap ini.

b. Tahap II

Pengujian terhadap bahan yang digunakan. Pengujian ini dilakukan untuk

mengetahui sifat dan karakteristik bahan tersebut. Selain itu, untuk

mengetahui apakah bahan tersebut memenuhi persyaratan atau tidak bila

digunakan sebagai bahan pada rancang campur adukan SCC.

c. Tahap III

Kajian mix design SCC tanpa tambahan serat. Pada tahap ini dilakukan

pembuatan beberapa mix design SCC dengan perbedaan berdasarkan pada

perbandingan agregat kasar dengan agregat halus, kadar fly ash, dan w/b.

Hasil terbaik mix design tersebut dipakai untuk pembuatan balok beton.

d. Tahap IV

Disebut tahap pembuatan benda uji. Pada tahap ini dilakukan pekerjaan

sebagai berikut:

1) Penetapan campuran adukan SCC dan beton serat memadat mandiri.

2) Pembuatan adukan SCC dan beton serat memadat mandiri.

3) Pengecoran ke dalam bekisting.

4) Pelepasan benda uji dari cetakan.

e. Tahap V

Disebut tahap pengujian utama. Pada tahap ini dilakukan pengujian susut

kering (drying shrinkage) pada SCC dan beton serat memadat mandiri dengan

cara mengamati susut yang terjadi saat benda uji berumur satu hari hingga 60

hari. Pengujian ini dilakukan di Laboratorium Struktur Jurusan Teknik Sipil

commit to user

f. Tahap VI

Disebut tahap analisis data. Pada tahap ini, data yang diperoleh dari hasil

pengujian dianalisis untuk mendapatkan suatu kesimpulan hubungan antara

variabel-variabel yang diteliti dalam penelitian.

g. Tahap VII

Disebut tahap pengambilan keputusan. Pada tahap ini, data yang telah

dianalisis dibuat suatu kesimpulan yang berhubungan dengan tujuan

penelitian.

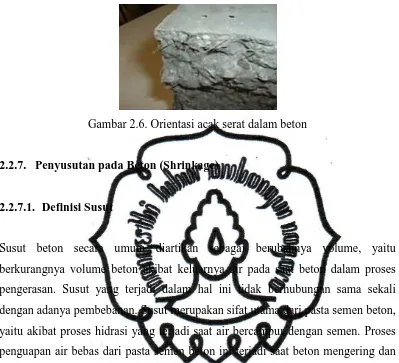

Secara keseluruhan, tahapan penelitian dapat dilihat secara skematis dalam bentuk

commit to user

Studi literatur

Persiapan alat dan bahan

Tidak

ya Uji Agregat halus:

- kadar lumpur - kadar organik - spesific gravity - gradasi

Uji Agregat kasar: - abrasi

- spesific gravity - gradasi Semen Agregat

Halus

Agregat Kasar

Serat Air Bahan Tambah : -superplasticizer -fly ash Uji Agregat

Agregat memenuhi

syarat

Kajian mix design SCC Tanpa Serat

(Penentuan komposisi pasir, agregat kasar, semen, air, fly ash, superplasticizer)

Mulai

Pengujian utama Uji susut kering : - Perubahan panjang benda uji - Selisih perubahan panjang benda uji

Selesai Pembuatan benda uji: - Pembuatan Adukan Beton - Pengecoran ke dalam bekisting - Pelepasan benda uji dari

TAHAP V TAHAP IV

TAHAP VI

TAHAP VII TAHAP I

TAHAP II

[image:44.595.101.506.78.699.2]TAHAP III

Gambar 3.2. Bagan alir tahap-tahap penelitian

Analisis Data dan Pembahasan

commit to user

3.6.

Pengujian Bahan Dasar Beton

Pengujian bahan dasar beton sangat penting. Hal ini untuk mengetahui kelayakan

karakteristik bahan penyusun beton yang nantinya dipakai dalam desain campuran

beton terhadap suatu target tertentu. Pengujian bahan dasar beton hanya dilakukan

terhadap agregat halus dan agregat kasar.

3.7.

Perancangan Campuran Beton (

Mix Design

)

Okamura dan Ozawa (1995) menyarankan spesifikasi SCC antara lain :

a. Agregat kasar yang digunakan adalah 50% volume solid, agar mortar dapat

melewati sela-sela dari agregat kasar yang kurang rapat tersebut;

b. Volume agregat halus ditetapkan hanya 40% dari volume total mortar, yang

bertujuan mengisi pori dari agregat kasar;

c. Rasio volume untuk air dan bahan pengikat ditetapkan antara 0,9 hingga 1

tergantung pada sifat pada bahan pengikatnya dan;

d. Dosis superplasticizer dan faktor air-bahan pengikat ditentukan setelahnya

untuk mendapatkan pemadatan secara mandiri.

Perancangan campuran SCC yang tepat dan sesuai dengan proporsi campuran

adukan beton tersebut sangat diperlukan untuk mendapatkan kualitas workability,

flowability, dan passingability yang baik. Dalam mix design ini, direncanakan

tujuh campuran beton memadat mandiri dengan perbedaan berdasarkan

perbandingan agregat kasar dengan agregat halus, kadar fly ash, dan w/b. Tahap

awal dalam perencanaan campuran beton memadat mandiri adalah menentukan

volume agregat sebesar 60% dari volume total beton. Volume agregat tersebut,

dibuat perbandingan antara agregat kasar dengan agregat halus sesuai dengan

perencanaan yang ada. Ketujuh campuran tersebut, dipilih salah satu sampel yang

mempunyai kualitas workability, flowability, dan passingability terbaik untuk

commit to user

3.8.

Pembuatan Benda Uji

Pembuatan benda uji dilakukan dengan langkah-langkah sebagai berikut :

a. Bahan-bahan campuran adukan beton disiapkan dan ditimbang sesuai dengan

rancang campur adukan beton (mix design).

b. Bahan tersebut dicampur hingga homogen dengan cara memasukkannya ke

dalam alat aduk beton secara berurutan mulai dari kerikil, pasir, semen, fly

ash, dan serat. Setelah tercampur hingga homogen, bahan tersebut

ditambahkan air dan superplasticizer secara perlahan-lahan supaya campuran

SCC dapat terkontrol dengan baik.

c. Memasukkan adukan ke dalam cetakan balok besi dengan ukuran panjang 28

cm, lebar 7,5 cm, dan tinggi 7,5 cm hingga penuh baik tanpa dipadatkan

maupun dengan dipadatkan sedikit.

d. Setelah cetakan penuh dan padat, permukaannya diratakan dan diberi kode

benda uji di atasnya, kemudian didiamkan selama 24 jam.

e. Bekisting atau cetakan dapat dibuka apabila benda uji telah berumur satu hari.

Proses pembuatan benda uji dapat dilihat pada Gambar 3.3.(a,b,c, dan d)

a. Pencampuran bahan SCC dengan serat plastik b. Pencampuran bahan SCC dengan serat karet

c. Proses penuangan mix design ke alat cetak d. Hasil Penuangan mix design ke alat cetak

commit to user

3.9. Pengujian Susut Kering Balok Beton

Pengujian susut kering (drying shrinkage) dilakukan pada benda uji prisma segi

empat dan terdapat tiga jenis benda uji untuk tiap variasi dengan rentang waktu

pengamatan 1 hingga 60 hari yang dimaksudkan untuk mendapatkan data tentang

perilaku susut kering benda uji. Pengukuran susut pada benda uji menggunakan

alat demountable mechanical strain gauge (demec gauge). Langkah-langkah

pengujian drying shrinkage beton adalah sebagai berikut:

a. Benda uji umur 1 hari dikeluarkan dari cetakan.

b. Sebelum dilakukan pengujian, benda uji ditimbang dan dilakukan pengukuran

diameter dan tingginya.

c. Setting alat Demountable Mechanical Strain Gauge, meliputi:

1) Perletakan benda uji

2) Demec point

3) Bar reference

4) Demec gauge

Setting pengujian dan alat uji susut keringdapat dilihat pada Gambar 3.4

Gambar 3.4. Setting pengujian dan alat uji susut kering

Langkah-langkah penyiapan alat :

a. Meletakkan benda uji pada dudukan.

b. Memberi tanda pada titik-titik yang akan ditinjau sejarak 200 mm dengan

[image:47.595.115.506.219.635.2]commit to user

c. Demec point yang berupa butiran berbentuk silinder terbuka di kedua sisinya

dan berdiameter 3 mm, ditempelkan dengan lem tepat di atas tit