ANALISIS FAKTOR – FAKTOR PENYEBAB SIX BIG LOSSES PADA MESIN CETAK ALUMINIUM INGOT YANG MEMPENGARUHI

TINGKAT EFISIENSI PRODUKSI PADA PT. INDONESIA ASAHAN ALUMINIUM (PT. INALUM)

Diajukan untuk Memenuhi Persyaratan TUGAS SARJANA

Sidang Sarjana Teknik Industri

Oleh:

AHMAD SABRAN NIM : 000423005

D E P A R T E M E N T E K N I K I N D U S T R I PROGRAM PENDIDIKAN SARJANA EKSTENSION

F A K U L T A S T E K N I K UNIVERSITAS SUMATERA UTARA

ANALISIS FAKTOR – FAKTOR PENYEBAB SIX BIG LOSSES PADA MESIN CETAK ALUMINIUM INGOT YANG MEMPENGARUHI

TINGKAT EFISIENSI PRODUKSI PADA PT. INDONESIA ASAHAN ALUMINIUM (PT. INALUM)

Diajukan untuk Memenuhi Persyaratan TUGAS SARJANA

Sidang Sarjana Teknik Industri

Oleh:

AHMAD SABRAN NIM : 000423005

Dosen Pembimbing I, Dosen Pembimbing II,

( Ir. Sugih Arto Pujangkoro, MM ) ( Ir. Nurhayati. Sembiring. MT )

D E P A R T E M E N T E K N I K I N D U S T R I PROGRAM PENDIDIKAN SARJANA EKSTENSION

KATA PENGANTAR

Syukur sebagai ekspresi kesadaran untuk selalu berterima kasih pada Allah SWT, atas konsep hidup yang telah diberikan sebagai landasan penulis dalam beraktivitas sehingga penulis dapat menyelesaikan Tugas Sarjana ini tepat waktu. Tugas Sarjana ini dilaksanakan di PT. INALUM, yang berlokasi di Asahan, yang memproduksi aluminium Ingot.

Adapun judul dari Tugas Akhir ini adalah “Analisis Faktor-Faktor Penyebab Six Big Losses Pada Mesin Cetak Aluminium Ingot yang Mempengaruhi Tingkat Efisiensi Produksi pada PT. Indonesia Asahan Aluminium (PT. INALUM)”, diajukan untuk memenuhi persyaratan Sarjana Teknik Terapan, Fakultas Teknik, Universitas Sumatera Utara, Medan.

Penulis telah berusaha semaksimal mungkin dalam penyelesaian Tugas Sarjana ini dengan memberdayakan segala potensi yang penulis miliki serta bantuan dari berbagai pihak. Meskipun demikian dengan keterbatasan penulis, berpeluang munculnya kekurangan. Untuk itu penulis mengharapkan saran dan kritik demi perbaikan kedepan. Semoga Tugas Sarjana ini bermanfaat.

Medan, September 2007 Penulis

UCAPAN TERIMA KASIH

Laporan ini tidak akan pernah terwujud tanpa bantuan dan dukungan dari berbagai pihak. Pada kesempatan ini penulis mengucapkan terima kasih yang tulus kapada:

1. Ibu Ir. Rosnani Ginting, MT selaku Ketua Jurusan Teknik Industri USU yang telah memberikan motivasi, bimbingan juga selaku dosen pembimbing I yang telah meluangkan waktu untuk memberikan bimbingan dan koreksi dalam penyusunan Tugas Sarjana ini.

2. Bapak Ir. Aulia Ishak, MT selaku Koordinator Tugas Akhir Jurusan Teknik Industri USU yang telah memberi izin dan pengarahan kepada penulis untuk melaksanakan Tugas Sarjana.

3. Bapak Prof. DR. Ir. Sukaria Sinulingga, M.Eng selaku ketua bidang yang banyak membantu memberi masukan dan koreksi yang membangun dalam menyelesaikan proposal serta memperkenalkan Manager Engineering di PT. ATMINDO sehingga penulis dapat segera menjalani riset walaupun tanpa ada surat penjajakan dari jurusan.

4. Ibu Nurhayati Sembiring, MT selaku dosen pembimbing II yang telah meluangkan waktu untuk memberikan bimbingan dalam penyusunan Tugas Sarjana ini.

6. Bapak Mahyuddin, Bang Zul, selaku pembimbing lapangan yang telah meluangkan waktu untuk memberikan bimbingan, pengetahuan, dan banyak informasi kepada penulis selama melakukan penelitian.

7. Mama tersayang yang telah memberikan pendidikan yang baik juga dukungan materil dan moril serta doa yang tulus kepada penulis.

8. Kakakku Maya Diana yang tidak bosan-bosannya memberikan masukan-masukan yang membangun dan juga seluruh anggota keluarga yang telah memberikan dorongan kepada penulis.

9. Desi ’01 reguler sosok yang tekun dan gigih menjalani aktivitasnya, yang telah membantu dan memberikan motivasi kepada penulis untuk penyelesaian Tugas Sarjana ini.

10.Sahabat terbaikku Imai, Dewi, Dwi yang telah membantu dan memberikan motivasi kepada penulis untuk penyelesaian Tugas Sarjana ini.

11.Nove, Itim, Fitri, Wita, dan semua teman-teman stambuk ’00.

DAFTAR ISI

Halaman

LEMBAR PENGESAHAN ... i

KATA PENGANTAR ... ii

UCAPAN TERIMA KASIH ... iii

DAFTAR ISI ... ………….v

DAFTAR GAMBAR ... ………….x

DAFTAR TABEL ... …………xii

ABSTRAK ... …………xv BAB I PENDAHULUAN ... …………I-1 1.1. Latar Belakang Permasalahan ... I-1

1.2. Rumusan Permasalahan ... …………I-2 1.3. Tujuan Penelitian ... …………I-3 1.4. Manfaat Penelitian ... …………I-3 1.5. Asumsi – asumsi yang Digunakan ... …………I-4 1.6. Batasan Masalah ... I-6 1.7. Sistematika Penulisan ... I-7 BAB II GAMBARAN UMUM PERUSAHAAN ... II-1

2.5. Tenaga Kerja dan Jam Kerja, dan Sistem Pengupahan ... II-16 2.6. Proses Produksi ... II-20 2.7. Fasilitas ... II-27 2.7.1. Fasilitas Produksi ... II-27 2.7.2. Sistem Perawatan Mesin dan Peralatan ... II-31 2.7.3. Peralatan Pelindung dan Keselamatan Kerja ... II-34 BAB III LANDASAN TEORI

3.1. Pengertian dan Tujuan Maintenance ... III-1 3.2. Jenis-jenis Maintenance ... III-3 3.3. Tugas dan Pelaksanaan Kegiatan Maintenance ... III-10 3.4.Total Productive Maintenance (TPM) ... III-10 3.5. Analisis Produktivitas : Six Big Losess (Enam Kerugian Besar) ... III-16

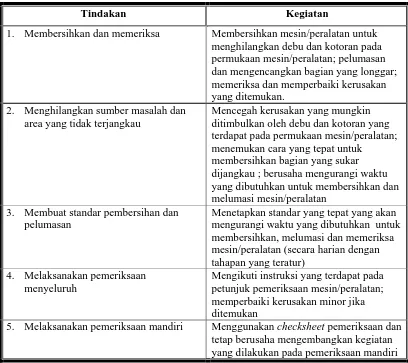

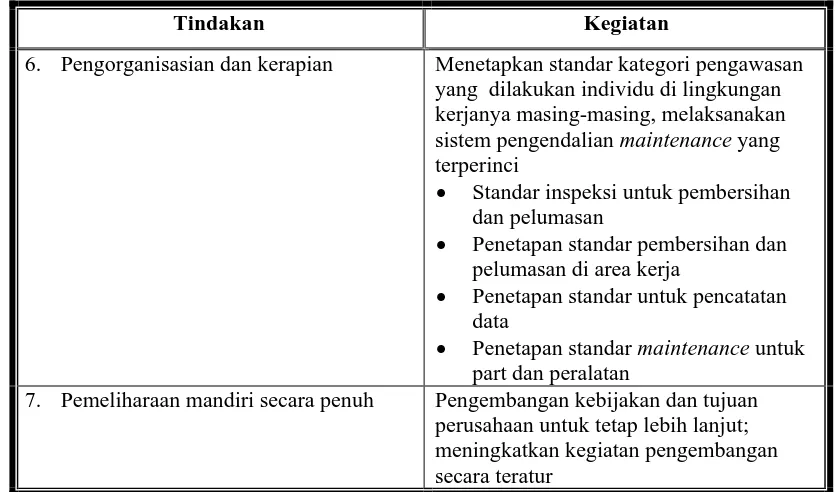

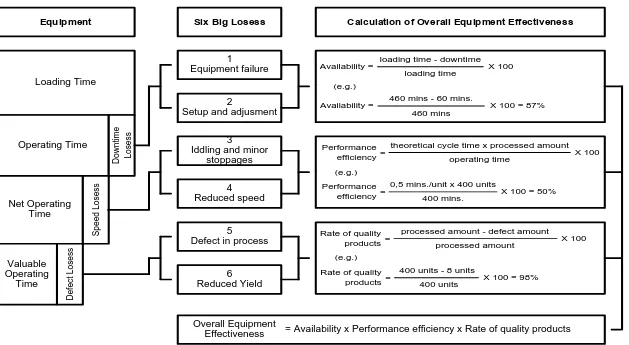

3.6.Delapan Pilar TPM (Total Productive Maintenance) ... III-22 3.7.Autonomous Maintenance (Pemeliharaan Mandiri) ... III-23 3.8. Manfaat dari Total Productive Maintenance (TPM) ... III-26 3.9. OEE (Overall Equipment Effectiveness) ... III-27

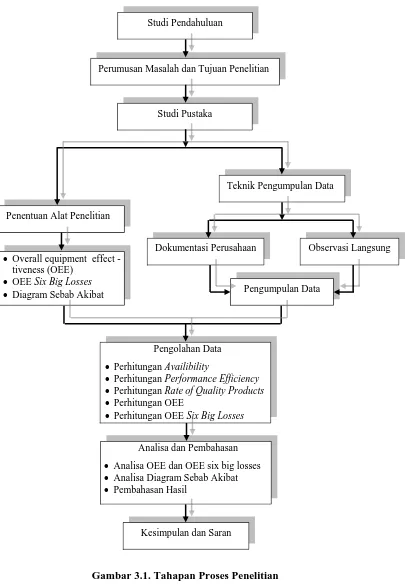

3.10. Perencanaan dan Penerapan Total Productive Maintenance (TPM) ... III-33 3.11. Diagram Sebab Akibat (Cause and Effect Diagram) ... III-34 3.12. Pengukuran Sistem Kerja ... III-35 BAB IV METODOLOGI PENELITIAN ... IV-1

4.2. Perumusan Masalah dan Tujuan Penelitian ... IV-3 4.3. Studi Pustaka & Studi Orientasi ... IV-3 4.4. Metode Pengumpulan Data ... IV-4 4.5. Pengolahan Data ... IV-5 4.6. Pemecahan Masalah ... IV-7 4.7. Pembahasan Masalah ... IV-7 BAB V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1

5.1. Pengumpulan Data ... V-1 5.2. Pengolahan Data ... V-11 5.3. Perhitungan Nilai Availability ... V-25 5.4. Perhitungan Performance Effciency ... V-38 5.5. Perhitungan Rate of Quality Products ... V-40 5.6. Perhitungan Overall Equipment Effectivenes (OEE) ... V-45 5.7. Perhitungan OEE Six Big Losses ... V-47 5.8. Pengaruh Six Big Losses... V-55 5.9. Diagram Sebab Akibat ... V-59 BAB VI ANALISIS DAN PEMBAHASAN HASIL ... VI-1

BAB VII KESIMPULAN DAN SARAN

DAFTAR GAMBAR

Gambar 3.1. Diagram Hubungan antara TPM, Productive Maintenance

dan Preventive Maintenance ... III-15 Gambar 3.2. Overall Equipment Effectiveness and Goals ... III-28 Gambar 3.3. Diagram Sebab Akibat ... III-35 Gambar 4.1. Tahapan Proses Penelitian ... IV-2 Gambar 4.2. Flow Chart Pengolahan Data ... IV-6 Gambar 4.3. Flow Chart Pemecahan Masalah ... IV-8 Gambar 5.1. Peta Kontrol Data Waktu Siklus Casting Machine – 01 ... V-15 Gambar 5.2. Peta Kontrol Data Waktu Siklus Casting Machine – 02 ... V-16 Gambar 5.3. Peta Kontrol Data Waktu Siklus Casting Machine – 03 ... V-17 Gambar 5.4. Peta Kontrol Data Waktu Siklus Casting Machine – 04 ... V-18 Gambar 5.5. Peta Kontrol Data Waktu Siklus Casting Machine – 05 ... V-19 Gambar 5.6. Peta Kontrol Data Waktu Siklus Casting Machine – 06 ... V-20 Gambar 5.7. Peta Kontrol Data Waktu Siklus Casting Machine – 07 ... V-21 Gambar 5.8. Histogram Six Big Losses Casting Machine – 01

Periode Agustus-November 2006 ... V-65 Gambar 5.9. Diagram Pareto Six Big Losses Casting Machine – 01

Periode Agustus-November 2006 ... V-65 Gambar 5.10. Histogram Six Big Losses Casting Machine - 02

Periode Agustus-November 2006 ... V-67 Gambar 5.12. Histogram Six Big Losses Casting Machine - 03

Periode Agustus-November 2006 ... V-68 Gambar 5.13. Diagram Pareto Six Big Losses Casting Machine - 03

Periode Agustus-November 2006 ... V-69 Gambar 5.14. Histogram Six Big Losses Casting Machine - 04

Periode Agustus-November 2006 ... V-70 Gambar 5.15. Diagram Pareto Six Big Losses Casting Machine - 04

Periode Agustus-November 2006 ... V-70 Gambar 5.16. Histogram Six Big Losses Casting Machine - 05

Periode Agustus-November 2006 ... V-72 Gambar 5.17. Diagram Pareto Six Big Losses Casting Machine - 05

Periode Agustus-November 2006 ... V-72 Gambar 5.18. Histogram Six Big Losses Casting Machine - 06

Periode Agustus-November 2006 ... V-73 Gambar 5.19. Diagram Pareto Six Big Losses Casting Machine - 06

Periode Agustus-November 2006 ... V-74 Gambar 5.21. Diagram Pareto Six Big Losses Casting Machine - 07

DAFTAR TABEL

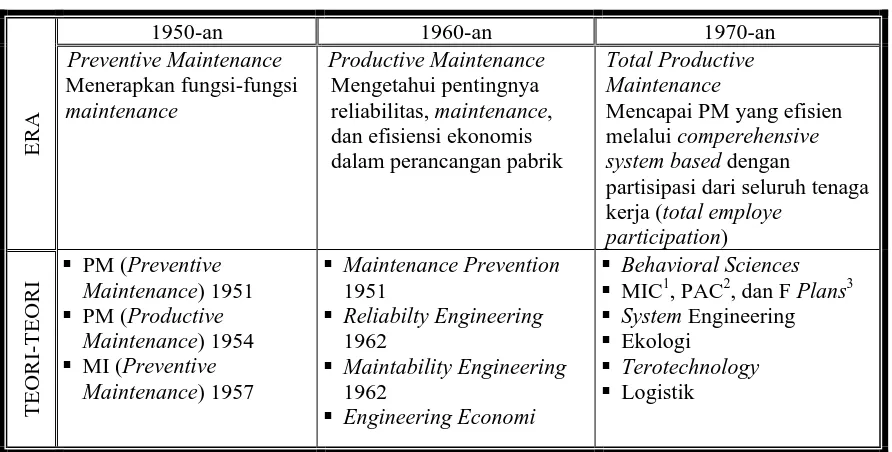

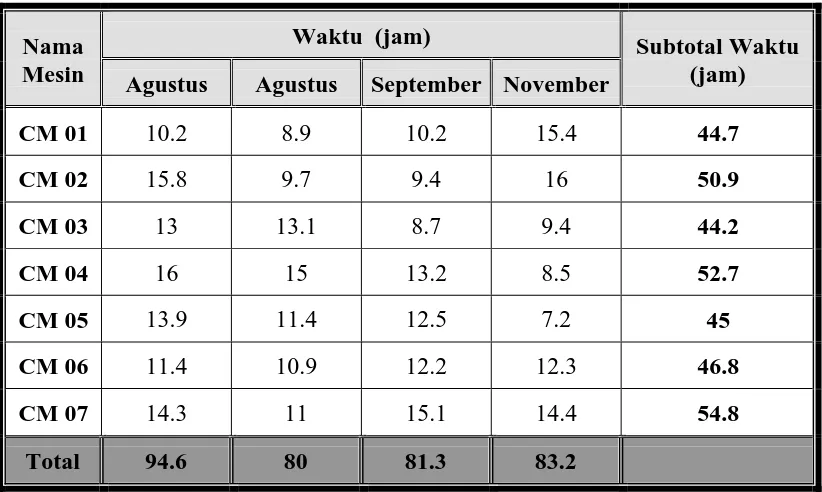

Tabel 2.1. Distribusi Karyawan PT. Inalum pada Setiap Lokasi Perusahaan . II-16 Tabel 2.2. Pembagian Shift Kerja ... II-17 Tabel 2.3. Standart Mutu Aluminium Ingot ... II-24 Tabel 2.4.Standard Kebutuhan Bahan (Unit Consumption Standard) ... II-25 Tabel 2.5. Standard Pengendalian Grade Produk ... II-26 Tabel 2.6. Spesifikasi Peralatan LPJ ... II-31 Tabel 3.1. Perkembangan PM di Jepang ... III-14 Tabel 3.2. Tujuh Langkah Pengembangan Autonomous Maintenance ... III-15 Tabel 5.1. Data Waktu Kerusakan (Breakdowns) Casting machine No.1 ~ 7 V-3 Tabel 5.2. Data Planned Downtime Bagian Pencetakan aluminium Ingot ... V-4 Tabel 5.3. Data Waktu Setup and Adjusment Bagian Casting machine

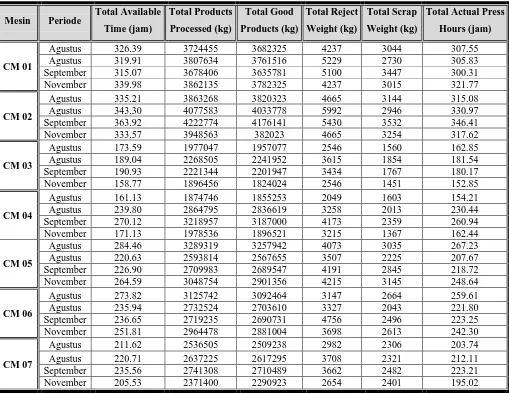

No.1 ~ 7 ... V-5 Tabel 5.4. Data Produksi Mesin Pencetakan aluminium Ingot

Periode Agustus ~ November 2006 ... V-7 Tabel 5.5. Data Pengukuran Satu siklus Operasi Dibagian Pencetakan

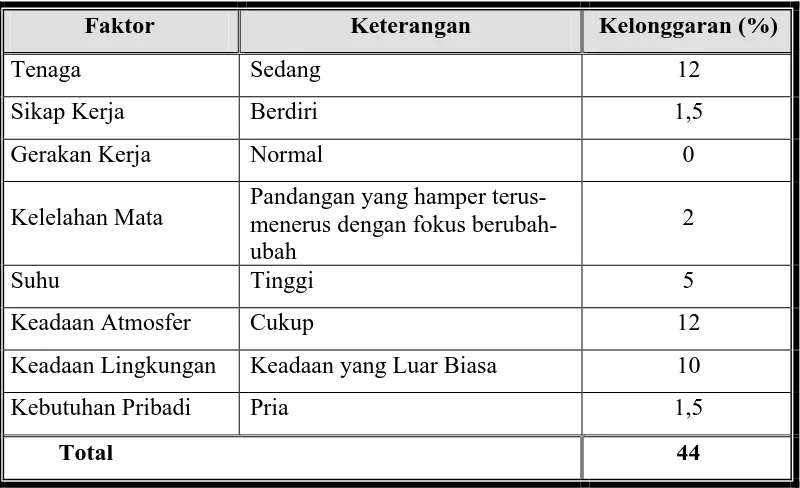

aluminium Ingot pada Casting machine No.1 ~ 7 ... V-8 Tabel 5.6. Rating Factor Casting Machine dengan Metode Westinghouse ... V-9 Tabel 5.7. Faktor-faktor Allowance pada Casting Machine ... V-10

Tabel 5.9. Pengelompokan Data satu Siklus Operasi pada

Casting Machine No.1 ~ 7 ... V-12 Tabel 5.10. Standar Deviasi dari Data Pengamatan pada

Casting Machine No.1 ~ 7 ... V-14 Tabel 5.11. Jumlah pengamatan data yang dibutuhkan untuk

Casting Machine No.1 ~ 7 ... V-23 Tabel 5.12. Waktu Normal dan Waktu Baku pada Casting

Machine No.1 ~ 7 ... V-24

Tabel 5.13. Availability Casting Machine Periode

Agustus-November 2006 ... V-27 Tabel 5.14. Performance Efficiency Casting Machine Periode

Agustus-November 2006 ... V-39 Tabel 5.17. Rate of Quality Products Casting Machine Periode

Agustus-November 2006 ... V-41 Tabel 5.18. Overall Equipment Effectiveness Casting Machine Periode

Agustus - November 2006 ... V-46 Tabel 5.19. Breakdowns Loss Casting Machine Periode

Agustus-November 2006 ... V-49 Tabel 5.20. Setup Loss Casting Machine Periode

Agustus-November 2006 ... V-50 Tabel 5.21. Idling/Minor Stoppages Loss Casting Machine Periode

Agustus-November 2006 ... V-55 Tabel 5.23. Rework Loss Casting Machine Periode

Agustus-November 2006 ... V-58 Tabel 5.24. Yield/Scrap Loss Casting Machine Periode

Agustus-November 2006 ... V-60 Tabel 5.25. Persentase Faktor Six Big Losses Casting Machine – 01

Periode Agustus-November 2006 ... V-64 Tabel 5.26. Persentase Faktor Six Big Losses Casting Machine - 02

Periode Agustus-November 2006 ... V-66 Tabel 5.27. Persentase Faktor Six Big Losses Casting Machine - 03

Periode Agustus-November 2006 ... V-68 Tabel 5.28. Persentase Faktor Six Big Losses Casting Machine – 04

Periode Agustus-November 2006 ... V-69 Tabel 5.29. Persentase Faktor Six Big Losses Casting Machine – 05

Periode Agustus-November 2006 ... V-71 Tabel 5.30. Persentase Faktor Six Big Losses Casting Machine - 06

Periode Agustus-November 2006 ... V-73 Tabel 5.31. Persentase Faktor Six Big Losses Casting Machine – 07

ABSTRAK

PT. Indonesia Asahan Aluminium (INALUM) tidak terlepas dari masalah penurunan produktivitas dan efisiensi mesin / peralatan dilantai pabrik akibat dari tindakan pemeliharaan terhadap mesin dan peralatan yang tidak tepat. Hal ini dapat terlihat dari banyaknya kerusakan atau cacat pada produk akibat kerusakan pada mesin / peralatan dan tidak efisiennya waktu produksi yang digunakan akibat kerusakan (breakdowns) mesin / peralatan. Sehingga dibutuhkan langkah-langkah yang efektif dan efisien untuk dapat menanggulangi dan mencegah masalah-masalah yang mengakibatkan rendahnya produktivitas dan efisiensi mesin / peralatan tersebut.

Fungsi mesin-mesin dan peralatan yang digunakan dalam proses produksi akan mengalami kerusakan sejalan dengan semakin bertambahnya usia mesin dan penurunan kemampuan mesin dan peralatan tersebut, meskipun demikian umur pemakaian dan kegunaan dari mesin tersebut dapat diperpanjang dengan penerapan metode perbaikan secara berkala melalui suatu aktivitas pemeliharaan (maintenance) yang tepat. Total Productive Maintenance (TPM) adalah salah satu metode yang dikembangkan di Jepang yang dapat digunakan untuk meningkatkan produktifitas dan efisiensi dari mesin/peralatan sebagai usaha untuk mengeliminasi kerugian-kerugian yang diakibatkan oleh tidak efektifnya penggunaan mesin/peralatan. Kerugian-kerugian dapat digolongkan ke dalam “enam kerugian besar (six big losess)”, yaitu equipment failure, set-up and

adjustment losess, idling and minor stoppage losess, reduced speed losess, process defect losess dan reduced yield losess.

Metode pengukuran efektifitas penggunaan Casting Machine sebagai tahap pertama dalam usaha peningkatan efisiensi produk adalah dengan metode

Overall Equipment Effectiveness (OEE). Hasil pengukuran OEE kemudian

menjadi dasar untuk proses berikutnya yakni pengukuran OEE Six Big Losses dengan mencari faktor dari six big losses yang memberikan kontribusi terbesar terhadap tingginya efisiensi Casting Machine yang hilang. Hasil perhitungan (OEE) menunjukkan bahwa Casting Machine-01 mempunyai nilai OEE berkisar antara 53,27 %-62,24 %, Casting Machine-02 sebesar 57,45 %-59,28 % dan pada

Casting Machine -03 sebesar 49,50 %-52,72 %.

Dari hasil analisa dengan menggunakan cause and effect (diagram sebab akibat), faktor yang paling berpengaruh dari six big losses dan menjadi prioritas utama untuk di eliminasi oleh pihak perusahaan adalah faktor Idling/Minor

Stoppages. Nilai faktor Idling/Minor Stoppages yang sangat berpengaruh terhadap

nilai OEE untuk periode September hingga Desember 2006 untuk Casting

Machine01I adalah sebesar 73,33 %, sebesar 74,99 % untuk Casting Machine

ABSTRAK

PT. Indonesia Asahan Aluminium (INALUM) tidak terlepas dari masalah penurunan produktivitas dan efisiensi mesin / peralatan dilantai pabrik akibat dari tindakan pemeliharaan terhadap mesin dan peralatan yang tidak tepat. Hal ini dapat terlihat dari banyaknya kerusakan atau cacat pada produk akibat kerusakan pada mesin / peralatan dan tidak efisiennya waktu produksi yang digunakan akibat kerusakan (breakdowns) mesin / peralatan. Sehingga dibutuhkan langkah-langkah yang efektif dan efisien untuk dapat menanggulangi dan mencegah masalah-masalah yang mengakibatkan rendahnya produktivitas dan efisiensi mesin / peralatan tersebut.

Fungsi mesin-mesin dan peralatan yang digunakan dalam proses produksi akan mengalami kerusakan sejalan dengan semakin bertambahnya usia mesin dan penurunan kemampuan mesin dan peralatan tersebut, meskipun demikian umur pemakaian dan kegunaan dari mesin tersebut dapat diperpanjang dengan penerapan metode perbaikan secara berkala melalui suatu aktivitas pemeliharaan (maintenance) yang tepat. Total Productive Maintenance (TPM) adalah salah satu metode yang dikembangkan di Jepang yang dapat digunakan untuk meningkatkan produktifitas dan efisiensi dari mesin/peralatan sebagai usaha untuk mengeliminasi kerugian-kerugian yang diakibatkan oleh tidak efektifnya penggunaan mesin/peralatan. Kerugian-kerugian dapat digolongkan ke dalam “enam kerugian besar (six big losess)”, yaitu equipment failure, set-up and

adjustment losess, idling and minor stoppage losess, reduced speed losess, process defect losess dan reduced yield losess.

Metode pengukuran efektifitas penggunaan Casting Machine sebagai tahap pertama dalam usaha peningkatan efisiensi produk adalah dengan metode

Overall Equipment Effectiveness (OEE). Hasil pengukuran OEE kemudian

menjadi dasar untuk proses berikutnya yakni pengukuran OEE Six Big Losses dengan mencari faktor dari six big losses yang memberikan kontribusi terbesar terhadap tingginya efisiensi Casting Machine yang hilang. Hasil perhitungan (OEE) menunjukkan bahwa Casting Machine-01 mempunyai nilai OEE berkisar antara 53,27 %-62,24 %, Casting Machine-02 sebesar 57,45 %-59,28 % dan pada

Casting Machine -03 sebesar 49,50 %-52,72 %.

Dari hasil analisa dengan menggunakan cause and effect (diagram sebab akibat), faktor yang paling berpengaruh dari six big losses dan menjadi prioritas utama untuk di eliminasi oleh pihak perusahaan adalah faktor Idling/Minor

Stoppages. Nilai faktor Idling/Minor Stoppages yang sangat berpengaruh terhadap

nilai OEE untuk periode September hingga Desember 2006 untuk Casting

Machine01I adalah sebesar 73,33 %, sebesar 74,99 % untuk Casting Machine

BAB I

PENDAHULULAN

I.1. Latar Belakang Permasalahan

Era persaingan global menyebabkan persaingan antar perusahaan semakin ketat. Perusahaan dituntut untuk selalu meningkatkan kinerjanya agar dapat beroperasi pada tingkat biaya yang rendah sehingga dapat terus bertahan dan berkembang. Peningkatan kinerja perusahaan terwujudkan dalam peningkatan produktivitas dan efisiensi perusahaan. Dengan demikian diharapkan perusahaan dapat bertahan dalam suasana persaingan yang ketat. Persaingan yang dihadapi industri-industri manufaktur dan unit jasa merebut pasar dalam menghadapi era globalisasi, yang dimulai dengan perdagangan bebas ASEAN (AFTA) pada tahun 2006 semakin tajam. Salah satu ciri yang paling menonjol dalam era pasar bebas adalah bahwa produk-produk yang ditawarkan dapat berasal dari mana saja tanpa mengenal hambatan dan batasan yang berarti pada pasar ini.

kerusakan terhadap mesin-mesin dan peralatan yang digunakan. Untuk mencegah kerusakan mesin (breakdowns) ataupun paling tidak untuk mengurangi jenis dan waktu kerusakannya sehingga proses produksi tiak terlalu lama berhenti, maka dibutuhkan sistem perawatan dan pemeliharaan mesin/peralatan yang baik dan tepat sehingga hasilnya dapat meningkatkan produktivitas dan efisiensi mesin dan kerugian yang diakibatkan oleh kerusakan mesin dapat dihindari.

Tidak tepatnya penanganan dan pemeliharaan mesin/peralatan tidak saja dapat menyebabkan masalah kerusakan (breakdowns) mesin/peralatan saja tetapi juga dapat mengakibatkan timbulnya kerugian-kerugian lainnya seperti lamanya waktu set-up dan adjustment, mesin menghasilkan produk cacat ataupun produk yang harus dikerjakan ulang (defects and rework), mesin beroperasi tetapi tidak menghasilkan produk dan seringnya mesin berhenti tiba-tiba (idling and minor

stoppages), dan menurunnya kecepatan produksi mesin (reduced speed), dan juga

kerugian yang timbul pada awal produksi sampai kondisi produksi yang stabil dicapai (star-up and yield loss). Kerugian yang disebabkan oleh hal-hal yang tersebut diatas lebih dikenal di industri manufaktur sebagai “the 6 big losses” yang harus dihilangkan ataupun paling tidak dapat dikurangi.

dilantai pabrik yang diakibatkan oleh apa yang disebut dengan six big losses dalam pelaksanaan proses produksinya. Sehingga dibutuhkan langkah-langkah yang efektif dan efisien untuk dapat menanggulangi dan mencegah masalah-masalah yang mengakibatkan rendahnya produktivitas dan efisiensi mesin/peralatan tersebut. Manajemen pemeliharaan mesin/peralatan adalah teknik-teknik dan aktivitas-aktivitas untuk menjaga, mempertahankan, dan meningkatkan produktivitas dan efisiensi mesin dan peralatan yang secara langsung juga akan meningkatkan mutu produk. Hal ini meliputi teknik-teknik dan aktivitas yang saling berkaitan dan terintegrasi dengan melibatkan semua pihak, semua departemen, dan semua orang mulai dari top management sampai operator melalui kelompok-kelompok kecil (small group activities).

I.2. Perumusan Masalah

Berdasarkan latar belakang permasalahan seperti disebut diatas masalah pokok yang menjadi fokus pembahasan dalam penelitian ini adalah usaha-usaha peningkatan produktivitas dan efisiensi mesin/peralatan dengan mencari faktor-faktor penyebab yang dominan dari six big losses yang umum terdapat dalam industri manufaktur dan melakukan analisa terhadap penyebab besarnya kontribusi faktor-faktor six big losses tersebut sebagai langkah awal untuk dapat menerapkan TPM pada perusahaan.

manufaktur secara menyeluruh dengan menggunakan Overall Equipment

Effectiveness (OEE) sebagai alat untuk mengukur dan mengetahui kinerja

mesin/peralatan yang digunakan.

I.3. Tujuan Penelitian

Tujuan penelitian ini terbagi atas tujuan umum dan tujuan khusus yaitu: 1. Tujuan Umum

Secara umum penelitian ini dilakukan untuk meningkatkan efektivitas penggunaan mesin/peralatan produksi secara menyeluruh (Overall Equipment

Effectiveness) yang akan memberikan informasi sebagai bahan pertimbangan

untuk program peningkatan produktivitas dan efisiensi perusahaan. 2. Tujuan Khusus

a. Mengetahui prinsip kerja dan tahapan proses maupun mesin-mesin yang ada dibagian pencetakan alumunium ingot.

b. Mendapatkan nilai Overall Equipment Efectiveness mesin/peralatan bagian pencetakan aluminium ingot yang secara langsung menggambarkan tingkat efektivitas dan efisiensi mesin/peralatan saat ini.

c. Mengetahui besarnya masing-masing faktor six big losses yang memberikan kontribusi terbesar dari keenam six big losses.

I.4. Manfaat Penelitian

Adapun manfaat dari penelitian ini adalah :

1. Menjadi bahan masukan bagi perusahaan dalam menyusun rencana peningkatan produktivitas dan efesiensi mesin/peralatan dengan memaksimalkan efektivitas penggunaan mesin/peralatan.

2. Perusahaan dapat mengetahui tingkat efektivitas penggunaan mesin/peralatan produksi secara menyeluruh (overall equipment effectiveness) yang akan memberikan informasi sebagai bahan pertimbangan untuk program peningkatan produktivitas dan efisiensi perusahaan dimasa yang akan datang secara terus-menerus (continuous improvement).

3. Memberi masukan kepada perusahaan untuk memperbaiki metode pemeliharaan (maintenance) yang selama ini diterapkan oleh perusahaan.

4. Meningkatkan ketrampilan bagi penulis untuk menyelesaikan masalah yang berkaitan dengan peningkatan produktivitas dan efisiensi lini produksi pada perusahaan.

I.5. Asumsi – asumsi yang Digunakan

Asumsi - asumsi yang digunakan dalam penelitian ini adalah sebagai berikut :

2. Tidak terjadi perubahan sistem produksi selama penelitian ini berlangsung. 3. Setiap karyawan mengetahui bidang pekerjaan sesuai dengan metode kerja. 4. Para karyawan dan pimpinan mempunyai komitmen yang kuat untuk

mendukung peningkatan produktivitas dan efisiensi mesin/peralatan diperusahaan.

I.5. Batasan Masalah

Adapun pembahasan masalah yang dilakukan agar hasil yang diperoleh tidak menyimpang dari tujuan yang diinginkan adalah :

1. Tingkat produktivitas dan efisiensi mesin/peralatan yang diukur adalah dengan menggunakan metode Overall Equipment Effectiveness (OEE) sesuai dengan prinsip-prinsip Total Productive Maintenance (TPM) untuk mengetahui besarnya kerugian pada mesin/peralatan (equipment losses) yang dikenal dengan six big losses.

2. Penelitian hanya dilakukan pada bagian pencetakan aluminium ingot. Pengukuran efektivitas dan efisiensi mesin/peralatan dilakukan untuk periode bulan Agustus ~ November 2006.

3. Pemeliharaan terhadap mesin/peralatan yang diteliti baik cara pembongkaran, perbaikan penggantian dan pemasangan peralatan tidak dibahas.

I.7. Sistematika Penulisan

Untuk memudahkan penulisan, pembahasan, dan penilaian tugas akhir ini, maka dalam pembuatannya akan dibagi menjadi beberapa bab dengan sistematika sebagai berikut :

BAB I. PENDAHULUAN

Menjelaskan latar belakang penelitian, perumusan masalah, tujuan penelitian, manfaat penelitian, batasan dan asumsi dan sistematika penulisan.

BAB II. GAMBARAN UMUM PERUSAHAAN

Menguraikan secara singkat berisi tentang gambaran umum perusahaan, yang meliputi sejarah berdirinya perusahaan, struktur organisasi, serta proses manajemen perusahaan.

BAB III. LANDASAN TEORI

Menampilkan teori-teori dan tinjauan pustaka yang melandasi penelitian ini. Dan digunakan sebagai landasan dalam pembahasan serta pemecahan masalah

BAB IV. METODOLOGI PENELITIAN

BAB V. PENGUMPULAN DAN PENGOLAHAN DATA

Mengidentifikasi data (baik itu data primer maupun data sekunder) sesuai dengan program yang dikerjakan untuk kemudian dilakukan pengolahan data dalam upaya menyelesaikan permasalahan yang dihadapi serta menampilkan hasil pengolahan data.

BAB VI. ANALISIS PEMECAHAN MASALAH

Menganalisa berdasarkan metode Model Matriks Pelanggan beserta langkah – langkah dan hasil yang didapat dan akan dibahas lebih lanjut pada bab ini. Dan di dalam bab ini akan dilakukan langkah analisis terhadap hasil yang diperoleh pada tahap proses pengumpulan data dan tahap pengolahan data.

BAB VII. KESIMPULAN DAN SARAN

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Sungai Asahan merupakan satu-satunya sungai yang mengalir dari danau Toba dan memiliki potensi yang besar sebagai penghasil listrik tenaga air. Gagasan untuk mengolah tenaga air sungai Asahan sebagai pembangkit listrik telah dimulai sejak tahun 1908. Pada tahun 1919, pemerintah Hindia Belanda mengadakan studi kelayakan proyek, dan tahun 1939 perusahaan Belanda, MEWA memulai pembangunan Pembangkit Listrik Tenaga Air (PLTA) Siguragura. Namun dengan pecahnya Perang Dunia II, proyek ini tidak dapat diteruskan.

Tahun 1962, pemerintah Indonesia dan Rusia menandatangani perjanjian kerjasama untuk mengadakan studi kelayakan tentang pembangunan proyek Asahan, tetapi kondisi politik dan ekonomi yang kacau dan tidak menentu di tahun 1966 telah menyebabkan proyek ini gagal.

Pada tahun 1972 tersebut, pemerintah Indonesia menyelenggarakan pelelangan untuk membangun Pabrik Peleburan Aluminium dan PLTA sebagai satu paket Penanaman Modal Asing (PMA). Tetapi hingga pelelangan ditutup pada tahun 1973, tidak ada satu pun yang menyerahkan penawarannya karena proyek ini membutuhkan investasi yang sangat besar.

Tanggal 7 Juli 1975, di Tokyo, setelah melalui perundingan yang panjang, pemerintah Indonesia dan para penanam modal Jepang menandatangani Perjanjian Induk (Master Agreement) untuk membangun PLTA dan Pabrik Peleburan Aluminium Asahan. Dan pada bulan November 1975, dua belas perusahaan penanam modal Jepang, yang terdiri atas tujuh perusahaan dagang dan lima perusahaan peleburan, membentuk sebuah konsorsium di Tokyo dengan nama

Nippon Asahan Aluminium Co., Ltd. (NAA Co.,Ltd.) yang 50 persen sahamnya

dimiliki oleh lembaga keuangan pemerintah Jepang.

Berdasarkan Master Agreement tersebut, pada tanggal 6 Januari 1976 didirikanlah PT. INDONESIA ASAHAN ALUMINIUM ( INALUM ) di Jakarta untuk melaksanakan pembangunan dan pengoperasian kedua instalasi tersebut. Untuk menyelenggarakan pembinaan, perluasan dan pengawasan atas pelaksanaan pembangunan proyek ini, pemerintah Indonesia mengeluarkan KEPRES no. 5 / 1976 tentang Pembentukan Badan Pembina Proyek Asahan dan Otorita Pengembangan Proyek Asahan.

Aluminium PT. Inalum di Kuala Tanjung dan menyebut proyek ini sebagai “impian yang menjadi kenyataan”.

Pada tanggal 14 Oktober 1982 dilakukan ekspor perdana Aluminium Ingot produksi PT. Inalum ke Jepang dan sejak saat itu Indonesia pun menjadi salah satu pengekspor Aluminium batangan (Ingot) di dunia.

2.2. Lingkup PT. Inalum

Secara garis besar, lingkup PT. Inalum meliputi :

1. Pembangkit Listrik Tenaga Air (PLTA) sungai Asahan di Paritohan, kecamatan Porsea, kabupaten Toba Samosir.

2. Pabrik Peleburan Aluminium di Kuala Tanjung, kecamatan Sei Suka, kabupaten Asahan.

3. Seluruh sarana dan prasarana yang diperlukan untuk kedua proyek tersebut, seperti : pelabuhan, jalan, perumahan karyawan, sekolah, dan lain-lain.

Semuanya itu telah menghabiskan dana investasi berjumlah ¥ 411 milyar.

2.2.1. Pembangkit Listrik Tenaga Air (PLTA) Asahan

kondisi seperti ini, diperkirakan bahwa di sepanjang aliran sungai Asahan dapat dibangun lima buah pembangkit listrik, yang secara keseluruhan dapat menghasilkan listrik dengan kapasitas mencapai 1.000 juta Kilo Watt.

Namun, karena pembangunannya membutuhkan investasi dana yang sangat besar, maka hingga saat ini, hanya dua PLTA yang berhasil dibangun, yaitu PLTA Asahan di Siguragura dan Tangga, yang masing-masing digerakkan oleh potensi air sungai Asahan. Kapasitas total dari kedua PLTA tersebut, adalah :

Kapasitas terpasang : 603 MW Output tetap : 426 MW Output puncak : 513 MW

Fasilitas penunjang yang dimiliki oleh Pembangkit Listrik Tenaga Air (PLTA) Asahan, antara lain :

1. Bendungan Pengatur

Bendungan ini terletak di Siruar, ± 14,5 km dari Porsea. Bendungan ini berfungsi mengatur kestabilan air yang keluar dari danau Toba ke sungai Asahan untuk mensuplai air ke stasiun pembangkit listrik Siguragura sebesar 107 m3/detik.

2. Bendungan Penadah Air Siguragura

3. Stasiun Pembangkit Listrik Siguragura

Stasiun pembangkit listrik ini berada 220 m di dalam perut bumi, memiliki 4 unit generator, yang masing-masing berkapasitas 71,5 MW sehingga seluruh kapasitas terpasang 286 MW. Stasiun ini merupakan PLTA bawah tanah pertama di Indonesia.

Air dari Bendungan Penadah Sigura-gura yang tiba melalui terowongan saluran air dijatuhkan setinggi 218 m untuk memutar turbin di ruang tenaga yang terletak 220 m di bawah permukaan tanah. Setelah melewati turbin, air dibuang ke terowongan pelepas air yang selanjutnya tergabung dalam saluran terowongan akhir untuk kembali masuk ke sungai Asahan.

4. Bendungan Penadah Air Tangga

Bendungan ini berfungsi membendung air yang telah dipakai PLTA Siguragura untuk dimanfaatkan kembali pada PLTA Tangga. Bendungan ini merupakan bendungan berbentuk busur pertama di Indonesia, yang berukuran panjang 122 m, tinggi 73 m, dan tebal 4 m di punggung dan 8 m di dasar.

5. Stasiun Pembangkit Listrik Tangga

Pada stasiun ini, air disalurkan melalui sebuah terowongan bawah tanah yang panjangnya 2.150 m dan terpasang 4 unit generator yang masing-masing berkapasitas 79,2 MW. Berbeda dengan stasiun pembangkit listrik Siguragura, stasiun pembangkit listrik Tangga ini terletak di atas permukaan tanah.

6. Jaringan Transmisi

jumlah menara 271 buah dan pada tegangan tinggi 275 kV ke Kuala Tanjung. Jaringan Transmisi ini melintasi perbukitan sepanjang 30 km, kebun kelapa sawit dan karet sepanjang 80 km, dan melalui rawa pantai sepanjang 10 km.

2.2.2. Peleburan Aluminium

Pabrik Peleburan Aluminium merupakan bagian utama dari PT. Inalum, dibangun di atas areal seluas 200 HA menghadap selat Malaka di Kuala Tanjung, kecamatan Sei Suka, kabupaten Asahan, propinsi Sumatera Utara. Sarana-sarana penunjang bagi Pabrik Peleburan Aluminium ini, antara lain :

1. Bagian Reduksi

Unit reduksi terdiri dari 3 gedung yang masing-masing dipasangi 170 tungku type anoda prapanggang (Prebaked Anode Furnace) 170.000 amp dengan lisensi dari Sumitomo Aluminium Smelting Co.,Ltd. Total kapasitas produksi dari unit reduksi ini adalah 225.000 ton Aluminium per tahun dari 510 tungku terpasang. Pada tungku reduksi ini, bahan baku alumina (Al2O3) dilebur oleh balok-balok anoda karbon dengan proses elektrolisa menjadi cairan Aluminium.

2. Bagian Karbon

Pemanggang Anoda dimana 106 tungku panggang type Riedhammer tertutup berada. Balok-balok anoda panggang kemudian dipindahkan ke Bagian Penangkaian untuk diberi tangkai yang berfungsi sebagai lintasan arus pada tungku reduksi. Puntung balok anoda dari tungku reduksi kemudian diolah dan digunakan kembali untuk memproduksi balok karbon mentah.

3. Bagian Penuangan

Aluminium cair dari tungku reduksi diangkut ke Bagian Penuangan dan setelah dimurnikan lebih lanjut dalam dapur-dapur penampung, dibentuk menjadi Aluminium batangan (Ingot) yang beratnya masing-masing 50 lb (22,7 kg) dan merupakan produk akhir PT. Inalum, dan dipasarkan ke dalam dan ke luar negeri. Di Bagian Penuangan ini terdapat 10 buah dapur penampung yang masing-masing berkapasitas 30 ton, dan 7 unit mesin pencetak Ingot.

4. Bagian Pembersih Gas

5. Instalasi Pembersih Limbah Pemukiman

Untuk menghindari pencemaran air di daerah perkotaan Tanjung Gading, air limbah yang berasal dari perumahan karyawan disalurkan ke dalam instalasi ini. Air diproses dan dibersihkan dari kotoran-kotoran lalu dialirkan kembali ke hilir sungai.

6. Fasilitas Lainnya

Di daerah peleburan, dibangun juga bengkel-bengkel untuk perbaikan dan perawatan peralatan permesinan, kelistrikan, kenderaan angkutan dan fasilitas penyimpanan bahan baku, antara lain :

- Silo alumina (3 unit @ 20.000 ton) - Silo kokas (20 unit @ 1.400 ton) - Silo pitch keras (5.400 ton)

- Tangki minyak IDO (2 unit @ 2.400 kl)

- Fasilitas kantor utama luasnya 3.300 m2, cafetaria, tempat ibadah, kamar tukar pakaian, tempat parkir, dan lain-lain.

2.3. Lokasi Perusahaan

a. Kantor Pusat atau Inalum Head Office (IHO), berlokasi di gedung Summitmas I, lantai 15, Jalan Jenderal Sudirman, no : 61-62 Jakarta. b. Pembangkit Listrik Tenaga Air (PLTA) Asahan atau Inalum Power Plant

c. Pabrik Peleburan Aluminium atau Inalum Smelting Plant (ISP) yang berlokasi di Kuala Tanjung, kecamatan Sei Suka, kabupaten Asahan, propinsi Sumatera Utara.

d. Kantor Pembantu atau Inalum Medan Office (IMO), berlokasi di Jl. R.A. Kartini no. 21 Medan.

2.4. Struktur Organisasi

2.4.1. Struktur Organisasi PT. Inalum

Perusahaan berbentuk Perseroan Terbatas, bernama PT. Indonesia Asahan Aluminium atau disingkat PT. Inalum, berkedudukan dan berkantor pusat di Jakarta serta didirikan pada tanggal 6 Januari 1976. Perseroan ini memperoleh status Badan Hukum sejak tanggal 10 Januari 1976 dan didirikan untuk jangka waktu 75 tahun sejak tanggal tersebut.

Untuk mengorganisasikan bagian-bagian yang berbeda dalam perusahaan, diperlukan suatu struktur organisasi yang dapat mempersatukan sumber daya dengan cara yang teratur. Dengan adanya struktur organisasi, diharapkan dapat mengarahkan orang-orang yang berada dalam organisasi tersebut sehingga dapat melaksanakan aktivitas untuk mendukung tecapainya sasaran perusahaan.

langsung. Kemudian dengan adanya Auditor Internal dan Wakil Manajemen Untuk ISO (MR), yang bertugas memberi nasehat, masukan, dan referensi, maka struktur organisasi yang dipakai PT. Inalum ini juga memakai bentuk struktur organisasi staff.

Pada Gambar 2.1 dapat dilihat struktur organisasi PT. Inalum.

2.4.2. Pembagian Tugas dan Tanggung Jawab A. Rapat Umum Pemegang Saham (RUPS)

1) RUPS adalah organ perseroan yang memegang kekuasaan tertinggi. RUPS terdiri dari :

a. Rapat Tahunan, yang diadakan selambat-lambatnya pada akhir bulan September setiap tahun Kalender.

b. Rapat Umum Luar Biasa, diadakan setiap saat jika dianggap perlu oleh Direksi dan/atau Pemegang Saham.

2) Hak dan wewenang RUPS antara lain :

a. Mengangkat dan memberhentikan Komisaris dan Direksi. b. Membatasi kewenangan Komisaris dan Direksi.

B. Komisaris 1) Keanggotaan.

a. Komisaris terdiri dari sekurang-kurangnya 2 (dua) orang anggota, salah seorang diantaranya bertindak sebagai Presiden Komisaris

asing dan Pemegang Saham pihak Indonesia sebanding dengan jumlah saham yang dimiliki oleh masing-masing pihak dengan ketentuan sekurang-kurangnya 1 (satu) orang anggota komisaris harus dari calon yang diusulkan oleh Pemegang Saham pihak Indonesia.

c. Anggota Komisaris dipilih untuk suatu jangka waktu yang berakhir pada penutupan Rapat Umum Pemegang Saham Tahunan yang kedua setelah mereka terpilih dengan tidak mengurangi hak Rapat Umum Pemegang Saham untuk memberhentikan para anggota Komisaris sewaktu-waktu dan mereka dapat dipilih kembali oleh Rapat Umum Pemegang Saham.

2) Tugas dan wewenang Komisaris.

a. Komisaris bertugas mengawasi kebijaksanaan Direksi dalam menjalankan perseroan serta memberikan nasihat kepada Direksi.

b. Komisaris dapat meminta penjelasan tentang segala hal yang dipertanyakan.

C. Direksi

1) Keanggotaan.

a. Direksi terdiri dari sekurang-kurangnya 6 (enam) orang anggota, diantaranya seorang sebagai Presiden Direktur.

b. Para anggota Direksi diangkat dan diberhentikkan oleh Rapat Umum Pemegang Saham.

c. Para anggota Direksi diangkat dari calon-calon yang diusulkan oleh para Pemegang Saham pihak Indonesia sebanding dengan jumlah saham yang dimiliki oleh masing-masing pihak dengan ketentuan sekurang-kurangnya 1 (satu) orang anggota Direksi harus dari calon yang diusulkan oleh Pemegang Saham Pihak Indonesia.

d. Tidak kurang dari 2 (dua) orang anggota Direksi termasuk seorang anggota yang dicalonkan oleh Pemegang Saham Indonesia harus berkebangsaan Indonesia.

2) Masa Jabatan.

a. Para anggota Direksi dipilih untuk suatu jangka waktu yang berakhir pada penutupan Rapat Umum Pemegang Saham Tahunan kedua setelah mereka terpilih dengan tidak mengurangi hak Rapat Umum Pemegang Saham untuk memberhentikan para anggota Direksi sewaktu-waktu dan mereka dapat dipilih kembali oleh Rapat Umum Pemegang Saham.

masa jabatan anggota Direksi lainnya yang telah ada, kecuali Rapat Umum Pemegang Saham menetapkan lain.

3) Tugas dan Wewenang.

a. Direksi bertanggung jawab penuh dalam melaksanakan tugasnya untuk kepentingan Perseroan dalam mencapai maksud dan tujuannya.

b. Pembagian tugas dan wewenang setiap anggota Direksi ditetapkan Oleh rapat Umum Pemegang Saham dan wewenag tersebut oleh Rapat Umum Pemegang Saham dapat dilimpahkan kepada Komisaris.

c. Direksi untuk perbuatan tertentu atas tanggungjawabnya sendiri, berhak pula mengangkat seorang atau lebih sebagai wakil atau kuasa yang diatur dalam surat kuasa.

d. Direksi berhak mewakili Perseroan di dalam atau di luar pengadilan serta melakukan segala tindakan dan perbuatan baik mengenai pengurusan maupun mengenai pemilihan serta mengikat Perseroan dengan pihak lain dan / atau pihak lain dengan Perseroan, dengan pembatasan-pembatasan yang ditetapkan oleh Rapat Umum Pemegang Saham.

D. Presiden Direktur

E. Direktur

Direktur adalah anggota Direksi yang oleh karena jabatannya melaksanakan tugas untuk kepentingan Perseroan sesuai dengan ruang lingkup tugas/fungsi masing-masing seperti tersebut dibawah ini :

a. Umum dan Sumber Daya Manusia b. Perencanaan dan Keuangan

c. Bisnis d. Produksi

e. Pembangkit Listrik f. Koordinasi Keuangan F. Divisi

Badan atau orang yang dibentuk/ditugaskan untuk membantu Direktur dalam menuangkan ketentuan-ketentuan yang akan dilaksanakan berdasarkan ruang lingkup/fungsi Direktur masing-masing. Divisi dikepalai oleh General Manager.

G. Departemen

Badan atau orang yang dibentuk/ditugaskan untuk mengawasi pelaksanaan dari ketentuan-ketentuan yang telah digariskan/ditentukan oleh Divisi masing-masing. Departemen dikepalai oleh Senior Manager.

H. Seksi

I. Auditor Internal

Auditor Internal merupakan unit organisasi yang berdiri sendiri yang bertanggungjawab atas pemeriksaan dan penilaian kegiatan perusahaan dan melaporkan hasil pemeriksaan dan penilaian tersebut kepada Presiden Direktur. Auditor Internal dibawah pengawasan Presiden Direktur membantu anggota organisasi yang bertanggungjawab atas tugas yang mereka emban dengan cara memberikan analisis, rekomendasi, pemberian nasihat dan informasi.

J. Wakil Manajemen Untuk ISO 9002 dan ISO 14001 (MR)

Wakil manajemen untuk Sistem Mutu (ISO-9002) dan Sistem Lingkungan (ISO-14001) diangkat dan bertanggungjawab kepada Presiden Direktur.

Tugas dan tanggungjawab Wakil Manajemen antara lain :

1) Memberikan arahan dan petunjuk kepada seluruh tingkatan manajemen mengenai implementasi sistem mutu dan sistem lingkungan Perusahaan.

2) Sebagai penghubung antara Perusahaan dengan Badan Sertifikasi Sistem Mutu (ISO-9002) dan Sistem Lingkungan (ISO-14001).

3) Memberikan saran kepada Presiden Direktur untuk melakukan Tinjauan Manajemen mengenai implementasi Sistem Mutu dan Sistem Lingkungan tindakan pencegahan serta koreksi sesuai dengan Prosedur Mutu dan Lingkungan.

2.5. Tenaga Kerja dan Jam Kerja, dan Sistem Pengupahan 2.5.1. Tenaga Kerja

Jumlah tenaga kerja yang bekerja di PT. Inalum seluruhnya berjumlah 2.305 orang yang tersebar, baik di Pabrik Peleburan, Pembangkit Listrik, Kantor Perwakilan, serta Kantor Pusat di Jakarta. Distribusi jumlah karyawan pada setiap lokasi perusahaan tersebut dapat dilihat pada Tabel 2.1.

Tabel 2.1. Distribusi Karyawan PT. Inalum pada Setiap Lokasi Perusahaan

Lokasi Perusahaan Jumlah Karyawan

Jakarta 38 orang

Medan 13 orang

Pabrik Peleburan 1.998 orang

Pembangkit Listrik 256 orang

Jumlah 2.305 orang

2.5.2. Jam Kerja

Jam kerja yang berlaku di PT. Inalum, khususnya di Pabrik Peleburan Aluminium Kuala Tanjung terbagi atas dua, yaitu :

1. Day time

Waktu ini berlaku untuk karyawan yang bekerja di kantor (administrasi), yaitu mulai pukul 0800 - 1600 wib pada hari Senin s/d hari Jumat, dan istirahat mulai dari pukul 1200 – 1300 wib. Pada hari Sabtu bekerja hanya dari pukul 0800 - 1200 wib tanpa istirahat. Khusus untuk hari Sabtu ini, setiap dua minggu sekali karyawan mendapat giliran libur secara bergantian. Libur ini disebut dengan istilah “Sabtu off”.

2. Shift time

PT. Inalum adalah perusahaan yang berproduksi selama 24 jam nonstop, maka untuk karyawan yang bekerja di lantai produksi (pabrik), waktu kerja dibagi atas 3 (tiga) shift kerja. Dan karyawan yang bekerja untuk mengisi ketiga shift tersebut dibagi atas 4 kelompok (team), yang jadwalnya diatur oleh perusahaan.

Pembagian shift kerja dapat dilihat pada Tabel 2.2. Tabel 2.2. Pembagian Shift Kerja

Shift Bekerja Istirahat Bekerja

2.5.3. Sistem Pengupahan (Compensation)

Dalam sistem pengupahan yang digunakannya, PT. Inalum memegang teguh prinsip-prinsip kesamaan hak, seperti berikut :

1. Setiap karyawan dengan posisi dan kontribusi yang sama harus mendapatkan perlakuan yang sama pula baik berupa imbalan maupun hukuman.

2. Perusahaan akan memberikan penghargaan bagi karyawan yang berprestasi dan menjatuhkan sanksi yang setimpal bagi karyawan yang tidak disiplin.

Kompensasi yang diterima karyawan PT. Inalum secara umum terbagi atas 3 macam, antara lain :

A. Gaji, terdiri atas : 1) Gaji Pokok

Besarnya nilai gaji pokok yang diterima setiap personil karyawan PT. Inalum ditetapkan berdasarkan pertimbangan-pertimbangan berikut : a. Berdasarkan pangkat dan jabatan (posisi pada perusahaan). b. Berdasarkan lamanya telah bekerja pada perusahaan. c. Berdasarkan lamanya menduduki suatu jabatan. 2) Tunjangan-tunjangan, antara lain :

g. Tunjangan lokasi kerja

h. Tunjangan bantuan khusus untuk Perumahan B. Insentif, terbagi atas :

1) Insentif kerja gilir 2) Insentif pekerjaan khusus 3) Insentif siaga

4) Insentif panggilan darurat 5) Insentif area khusus C. Fringe Benefit, terbagi atas :

1) Fasilitas

Fasilitas-fasilitas yang diberikan perusahaan kepada karyawannya antara lain :

a. Fasilitas perumahan b. Fasilitas transportasi

c. Fasilitas pengobatan/perawatan d. Fasilitas rekreasi

e. Sarana olah raga f. Sarana ibadah

g. Fasilitas pinjaman jangka panjang dan jangka pendek. 2) Kesejahteraan

Bantuan kesejahteraan diberikan perusahaan berupa : a. Dana jamsostek

3) Awarding

Ini merupakan suatu bentuk kompensasi yang didasarkan atas prestasi kerja karyawan dalam melaksanakan pekerjaannya.

4) Bonus

Apabila perusahaan mendapat keuntungan yang besar dari penjualan hasil produksinya, maka sebagai rasa terima kasih kepada karyawannya, perusahaan memberikan bonus.

2.6. Proses Produksi

Bagian utama dari PT Inalum adalah Pabrik Peleburan Aluminium. Produk utama yang dihasilkan dari pabrik peleburan ini adalah Aluminium Ingot atau Aluminium batangan, dimana dalam proses pembuatannya ditunjang oleh 3 (tiga) bagian utama, antara lain :

1. Bagian Karbon, merupakan unit yang melakukan pembuatan blok anoda karbon yang nantinya akan digunakan pada proses elektrolisa.

2. Bagian Reduksi, yaitu unit yang melaksanakan peleburan Aluminium dengan proses elektrolisa.

3. Bagian Penuangan, merupakan bagian yang melakukan pencetakan Aluminium cair menjadi Aluminium Ingot (batangan).

2.6.1. Proses Pencetakan Aluminium Cair Menjadi Aluminium Ingot

Pabrik Penuangan (Casting Shop). Pembahasan tentang proses-proses dan operasi-operasi yang terjadi di Pabrik Penuangan atau Casting Shop ini akan dijelaskan secara lebih terperinci daripada penjelasan tentang proses dan operasi di pabrik-pabrik sebelumnya, karena di Pabrik Penuangan inilah ruang lingkup Kerja Praktek penulis.

Untuk memproduksi Aluminium Ingot, Casting Shop (Pabrik Penuangan) dilengkapi dengan 1 (satu) unit Melting Furnace (Dapur Pelebur), 9 unit Holding Furnace (Dapur Penampung), dan 7 unit Casting Machine (Mesin Pencetak) dan Stacking Machine (Mesin Penyusun) yang digunakan untuk memproduksi Aluminium Ingot. Casting shop ini juga dilengkapi dengan fasilitas-fasilitas pendukung seperti peralatan penyedia minyak berat, peralatan penyedia LPG, dan fasilitas penyedia air industri, serta ruang pendinginan dross.

2.6.2. Bahan yang digunakan

Bahan-bahan yang digunakan dalam operasi pencetakan Aluminium Ingot di Pabrik Penuangan, antara lain :

1. Aluminium cair

Casting Shop untuk di-charge (diisi) ke dalam dapur yang ada di Casting

Shop.

2. Cold metal

Cold metal adalah metal (Aluminium) yang telah membeku, tetapi bukan

merupakan produk, terdiri atas : out product, Ingot sisa, Ingot spec-out,

recovery metal, scrap kutip, scrap lempengan, scum, Aluminium ball, dan

scrap lainnya.

3. De-Inclusion Flux

De-Inclusion flux ini adalah bahan tambahan berupa senyawa kimia yang

digunakan dengan sebagai bahan pengikat kotoran, lalu mengapungkannya di atas permukaan molten (cairan Aluminium) dan sekaligus menghilangkan gas-gas yang terlarut dalam Aluminium cair. Senyawa-senyawa yang terkandung dalam De-Inclusion flux ini, antara lain :

- NaCl : 50 %

- KCl : 34 %

- NaF : 10 %

- Na2SiF6 : 6 % 4. Dross Treatment Flux

Dross treatment flux adalah merupakan bahan tambahan yang terdiri atas

senyawa-senyawa kimia yang digunakan untuk mempertahankan temperatur

dross, agar metal cair yang terikut bersama dross ketika di skimming-off

Senyawa-senyawa yang terkandung dalam dross treatment flux ini adalah :

NaNO3 : 60 %

NaCl : 30 %

Na2SiF6 : 10 %

2.6.3. Pengendalian kualitas produk

Sesuai dengan visi perusahaan, yaitu untuk menjadikan PT. Inalum sebagai perusahaan penghasil Aluminium yang unggul dalam hal mutu produk dan kepuasan pelanggan serta peduli terhadap lingkungan, maka Seksi Penuangan sebagai seksi yang paling menentukan produk yang dihasilkan oleh PT. Inalum harus benar-benar memperhatikan mutu atau kualitas Ingot yang dihasilkannya.

Kualitas produk Aluminium Ingot dapat dibagi atas kualitas secara fisik dan kualitas berdasarkan kemurnian kandungan Aluminium. Secara fisik Ingot yang baik adalah :

1. permukaannya rata dan tidak berpori-pori (gelembung gas), 2. tidak banyak mengandung busa logam (kotor),

3. tidak berwarna,

4. bentuknya sesuai dengan cetakannya,

5. beratnya tidak melewati batas yang ditetapkan, yaitu : 22,7 ± 1,5 kg. Produk yang tidak sesuai dengan kriteria-kriteria di atas dianggap sebagai out

product yang nantinya harus dilebur kembali ke dalam dapur dan dicetak kembali.

COLOURING

JIS Controlled Total Sum of

H2102 elements elements (Based on

1968 Each of analyzed and PT Inalum)

Reaffirmed (Max) (Max) (Max) Ti and Mn controlled (Min)

1974 (Max) (Max)

S1-A - 0,04 0,04 0,01 0,01 0,08 99,92 Sky blue

S1-B - 0,04 0,06 0,01 0,01 0,10 99,90 Sky blue

S1 Special Class 1 0,05 0,07 0,01 0,01 0,10 99,90 Sky blue

S2 Special Class 2 0,08 0,12 0,01 0,01 0,15 99,85 Green

G1 Class 1 0,15 0,20 0,01 0,02 0,30 99,70

-G2 Class 2 0,25 0,40 0,02 0,02 0,50 99,50

-G3 Class 3 0,50 0,80 0,02 0,03 1,00 99,00

-Remark : S1-A and S1-B are based on agreement between Buyers and PT Inalum Al

GRADE / CLASS CHEMICAL COMPOSITION (%)

PT Inalum Si Fe Cu

unsur-unsur lain yang terkandung dalam Aluminium Ingot yang dihasilkan. Untuk ini telah ditetapkan standard mutu Aluminium Ingot (quality standard of

Aluminium Ingot) yang diproduksi oleh PT. Inalum. Untuk operasional di

lapangan, seksi Penuangan juga telah menetapkan standard yang dijadikan sebagai panduan dalam proses operasi pencetakan Aluminium Ingot. Standard yang ditetapkan oleh Seksi Penuangan tersebut antara lain adalah Unit Consumption

Standard of Aluminium Source, Electric Power and Material, dan Standard

Pengendalian Grade Produk.

A. Standard mutu Aluminium Ingot

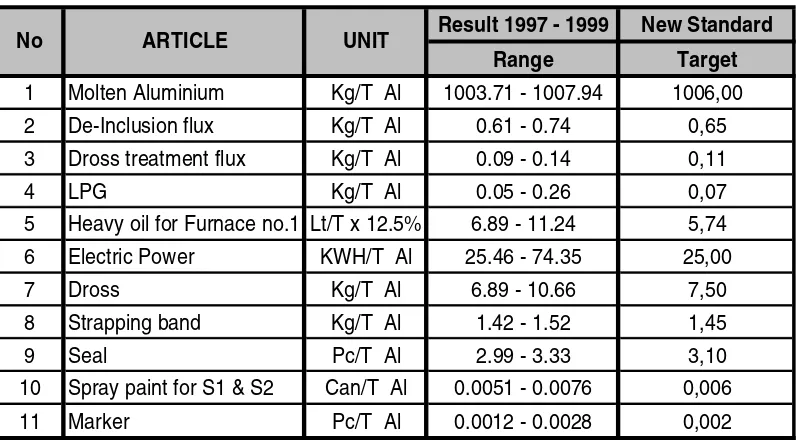

[image:48.595.113.517.444.667.2]Standard mutu Aluminium Ingot yang digunakan oleh PT. Inalum dapat dilihat pada tabel berikut ini :

Result 1997 - 1999 New Standard

Range Target

1 Molten Aluminium Kg/T Al 1003.71 - 1007.94 1006,00

2 De-Inclusion flux Kg/T Al 0.61 - 0.74 0,65

3 Dross treatment flux Kg/T Al 0.09 - 0.14 0,11

4 LPG Kg/T Al 0.05 - 0.26 0,07

5 Heavy oil for Furnace no.1 Lt/T x 12.5% 6.89 - 11.24 5,74

6 Electric Power KWH/T Al 25.46 - 74.35 25,00

7 Dross Kg/T Al 6.89 - 10.66 7,50

8 Strapping band Kg/T Al 1.42 - 1.52 1,45

9 Seal Pc/T Al 2.99 - 3.33 3,10

10 Spray paint for S1 & S2 Can/T Al 0.0051 - 0.0076 0,006

11 Marker Pc/T Al 0.0012 - 0.0028 0,002

No ARTICLE UNIT

B. Unit Consumption Standard

Unit consumption standard (UC standard) adalah standard jumlah bahan

dan/atau sumber daya yang dibutuhkan atau digunakan untuk menghasilkan 1 ton Aluminium Ingot. Tujuan penetapan UC standard ini adalah :

1. sebagai dasar perhitungan dalam perencanaan produksi Aluminium Ingot dan rencana pengadaan bahan,

2. sebagai batasan dalam mengendalikan (kontrol) jumlah bahan yang terpakai pada saat proses operasi di lapangan,

3. untuk mengontrol alat-alat yang digunakan, terutama timbangan.

[image:49.595.117.516.487.711.2]Standard kebutuhan bahan dan sumber daya yang digunakan dalam produksi Aluminium Ingot di Seksi Penuangan (Casting Section) dapat dilihat pada tabel berikut ini :

C. Standard pengendalian grade produk

Sejak tanggal 1 Januari 2001, PT. Inalum tidak lagi memproduksi grade S2, G2 dan G3 karena ternyata pembeli tidak ada lagi yang memesan produk tersebut. Untuk grade S2 digabung menjadi grade G1 sehingga range untuk Fe menjadi 0.08~0.20 dan untuk S1 menjadi 0.06~0.15.

Jadi saat ini PT. Inalum hanya memproduksi Aluminium Ingot dengan grade S1-A, S1-B dan G1. Sebagai pedoman untuk pengendalian grade maka dibuat standar sebagai berikut :

Tabel 2.5. Standard Pengendalian Grade Produk

Grade

% Fe QSAI Skedul dan

reskedul

TPM untuk casting Spark point

Rata-rata Max. Min.

S1-A ≤ 0.04 ~ 0.043 ~ ≤ 0.043 ≤ 0.043 -

S1-B 0.05 ~ 0.06 0.050 ~ 0.060 0.047 ~ 0.061 ≤ 0.061 ≥ 0.047

G1 0.08 ~ 0.20 0.090 ~ 0.196 0.081 ~ 0.199 ≤ 0.199 ≥ 0.078

QSAI : Quality Standard of Aluminium Ingot

D. Penentuan grade produk

Certificate Analysis (C/A) grade dari produk Ingot yang dihasilkan,

dikeluarkan oleh SQA (Smelter Quality Assurance) berdasarkan analisa dari sampel yang diambil dari tiap lot pada saat dilakukan operasi pencetakan, disebut sampel Product Metal (PM). Sampel tersebut diambil tiga tahap, yaitu :

- Sampel II, diambil pada pertengahan pencetakan, setelah melakukan pencetakan ± 15 ton .

- Sampel III, diambil di akhir pencetakan ± 3 ton terakhir.

Waktu yang dibutuhkan sampai diperoleh hasil tertulis dari analisa sampel

Product Metal (PM) ini adalah 24 jam. Hasil inilah yang nantinya menjadi grade

dari produk tersebut dan akan ditunjukkan kepada pembeli.

2.7. Fasilitas

2.7.1. Fasilitas Produksi

Untuk melaksanakan proses operasi pencetakan Aluminium cair menjadi Aluminium Ingot, Casting Shop atau Pabrik Penuangan ditunjang oleh berbagai fasilitas, terdiri atas fasilitas utama dan fasilitas tambahan.

2.7.1.1. Fasilitas utama

Fasilitas utama yang ada di Casting shop terdiri dari : dapur (furnace), mesin pencetakan (casting machines), mesin penyusun (stacking mesin), peralatan kren (crane equipment), peralatan pengikatan Ingot (Ingot bundling tool), dan peralatan timbangan (scale equipment).

A. Dapur ( furnace)

Dapur (furnace) yang terdapat di Pabrik Penuangan PT. Inalum dapat dibedakan atas dua jenis berdasarkan fungsinya, yaitu :

Dapur ini digunakan untuk menampung Aluminium cair yang akan dicetak menjadi Aluminium Ingot. Aluminium cair diisikan ke dalam dapur melalui lubang pengisian yang terletak di ujung dapur, dan ditampung dalam dapur pada temperatur yang diinginkan. Aluminium cair yang ada di dalam dapur dapat dituang dengan memiringkan dapur. Operasi pemiringan dapur penampung ini sama dengan operasi pemiringan dapur pelebur, yaitu dengan menekan tombol manual untuk menaikkan batangan silinder hidrolik yang terletak di bagian bawah dapur. Berdasarkan mekanisme pemiringannya dapur penampung terbagi atas : dapur penampung dengan mekanisme pemiringan satu sisi, dan dapur penampung dengan mekanisme pemiringan dua sisi.

Dapur ini memiliki atap horizontal yang dilengkapi dengan elemen heater (pemanas). Tenaga listrik untuk elemen pemanas ini dikontrol secara otomatis berdasarkan temperatur Aluminium cair di dalam dapur yang diukur dengan

thermocouple.

B. Mesin pencetak (Casting machine)

Mesin pencetak ini adalah tipe konveyor horizontal pencetak Ingot yang digunakan untuk mencetak Aluminium cair dengan pendinginan bawah cetakan sehingga terbentuk Ingot yang padat.

Cairan Aluminium yang ditampung selama beberapa lama di dalam dapur, dialirkan melalui launder secara kontinu dan ditampung pada alat penuang (pouring device) mesin pencetak itu. Lalu, Aluminium cair dituang dari pouring

Setelah Ingot-Ingot tersebut ditandai dengan marking device, secara otomatis dikeluarkan dari mesin pencetak.

Spesifikasi mesin pencetak :

- Jumlah : 7 unit

- Tipe : konveyor horizontal stasioner - Kapasitas pencetakan : 6 ton/jam ~ 12 ton/jam

- Panjang mesin : 18,42 m

- Jumlah mould : 146 buah/mesin - Berat mould : 50 kg/mould - Berat Ingot : 22,7 ± 1,5 kg

- Metode pendinginan : pendinginan mould dengan air - Kuantitas air pendingin : 100 m3/jam

- Pouring device : tipe penuangan kontinu otomatis - Marking device : tipe otomatis

C. Mesin Penyusun (Stacking machine)

Mesin ini digunakan untuk mengatur dan menyusun secara teratur Ingot yang telah dikeluarkan dari mesin pencetak. Mesin ini terdiri atas peralatan penerima (receiving arm), dan unit pendingin (cooling unit), peralatan pemindah (transferring equipment), dan peralatan penyusun (stacking equipment).

Pada daerah peralatan pemindah ini, Ingot secara otomatis dibalik secara teratur dan dipindahkan ke peralatan penyusun. Hanya operasi peralatan penyusun ini yang dikendalikan secara manual.

Spesifikasi mesin penyusun :

- Jumlah : 7 unit

- Tipe : Hauled type

- Kapasitas : 6 ton/jam ~ 12 ton/jam - Kecepatan konveyor : 200 mm/dtk

- Kuantitas air pendingin : 20 m3/jam

- Jumlah Ingot : 44 batang dalam satu tumpukan - Cara penyusunan : Lapisan 1 : 4 batang

Lapisan 2 ~ 9 : 5 batang

2.7.1.2. Fasilitas tambahan

Selain berbagai fasilitas utama yang digunakan dalam melakukan kegiatan proses produksi sehari-hari, di Casting shop juga terdapat fasilitas-fasilitas tambahan yang sangat mendukung kelancaran operasi-operasi yang dilaksanakan di Casting shop.

A. Peralatan Penyedia Minyak Berat

B. Peralatan penyedia LPG

Peralatan ini digunakan untuk mensuplai LPG, yang akan digunakan pada penyalaan burner di dapur pelebur, dan juga untuk memanaskan launder, pouring

device, dan cetakan Ingot. Peralatan ini terdiri dari tabung LPG, pengatur

tekanan udara, pipa, dan lain-lain. Spesifikasi dari peralatan ini dapat dilihat pada tabel dibawah ini.

Tabel 2.6. Spesifikasi Peralatan LPJ

Spesifikasi Tabung LPG LPG vaporizer Jumlah 4 unit 1 unit

Tipe portabel cylinder pemanasan elektrik Kapasitas 1000 kg/tabung 50 kg/jam

2.7.2. Sistem Perawatan Mesin dan Peralatan

Untuk menjaga agar kondisi mesin dan peralatan selalu baik sehingga proses produksi dapat berjalan lancar, maka perlu dilakukan perawatan atau pemeliharaan secara teratur terhadap mesin dan peralatan tersebut. Sistem perawatan di PT. Inalum, terbagi dua yaitu :

1. Pemeliharaan break down yaitu pemeliharaan yang dilakukan pada peralatan setelah mengalami kerusakan.

2. Pemeliharaan pencegahan (preventive maintenance)

Adanya pemeliharaan terhadap peralatan-peralatan yang dilakukan untuk mencegah atau mengurangi penurunan kemampuan peralatan.

1. Menunjang dan menjaga keberadaan peralatan dengan operasi dan produksi yang stabil.

2. Menjaga peralatan dari penurunan mutu, baik mutu peralatan tersebut maupun mutu produk yang dihasilkan.

3. Mengurangi biaya perbaikan.

4. meningkatkan keselamatan dan moral kerja.

Beberapa pekerjaan pemeliharaan mesin dan peralatan yang dilakukan di

Casting shop (Pabrik Penuangan) adalah sebagai berikut :

1. Pembersihan dapur (spearing of furnace) 2. Pembersihan cetakan Ingot (mould cleaning) 3. Pembersihan Water Cooling Pan

2.7.2.1. Spearing of Furnace

Spearing adalah operasi pembersihan bagian dalam dapur, agar kapasitas

dapur tetap dalam kondisi terkendali. Operasi ini meliputi operasi pengikisan dinding dan dasar dapur dari dross yang melekat dan pengeluaran dross dari dalam dapur. Spearing dilakukan setiap 9 lot sekali untuk dapur penampung, dan 5 lot sekali untuk dapur pelebur. Pekerjaan spearing ini dilakukan oleh personel dari Seksi Penuangan sendiri berdasarkan jadwal yang telah ditetapkan. Spearing biasanya dilakukan pada malam hari, baik pada shift III atau pada Shift I.

terkikis. Dross ini dikumpulkan disekitar pintu pembersihan dengan dross

scratcher, lalu dikeluarkan dan dimasukkan dalam dross-box. Dross box akan

dibawa dengan forklift untuk ditimbang, dan kemudian langsung dibawa ke dross

cooling room.

2.7.2.2. Mould Cleaning

Mould Cleaning adalah operasi pembersihan mould (cetakan) dengan

menggunakan peralatan yang disebut Jet Chisel. Mould Cleaning dilakukan untuk membersihkan permukaan mould dari kerak-kerak yang muncul pada saat pencetakan Aluminium Ingot. Jet Chisel yang digunakan untuk mould cleaning menggunakan tenaga udara, yaitu dengan tekanan 7 kg/cm2. Mould cleaning dilakukan hanya pada siang hari (shift II), dimana dalam 1 hari dijadwalkan 2 operasi mould cleaning pada 2 casting machine yang berbeda. Jumlah cetakan yang dibersihkan pada setiap operasi mould cleaning adalah setengah dari jumlah seluruh cetakan yang ada pada casting machine yang dibersihkan.

2.7.2.3. Pembersihan Water Cooling Pan

Tujuan operasi ini adalah untuk membersihkan water cooling pan atau air pendingin di bawah cetakan casting machine, dari segala kotoran-kotoran maupun benda-benda asing yang terdapat di dalamnya, agar distribusi air pendingin pada

cooling pan dapat mengalir dengan lancar. Pembersihan water cooling pan ini

pendingin pada pipa-pipa distribusi pada sisi timur water cooling pan. Dan sama halnya dengan mould cleaning, pembersihan water cooling pan juga dilakukan pada shift II atau siang hari.

2.7.3. Peralatan Pelindung dan Keselamatan Kerja

Peralatan pelindung dan keselamatan kerja (safety protector) adalah peralatan yang digunakan sebagai pelindung diri pada saat bekerja, terutama di lapangan (pabrik) dengan tujuan untuk mengurangi akibat dari kecelakaan kerja. Di PT. Inalum, penggunaan safety protector pada saat bekerja di lapangan (pabrik) adalah sebuah kewajiban yang harus ditaati, dimana jika ada yang melanggarnya akan dikenai sanksi sesuai aturan dan disiplin yang berlaku di PT. Inalum. Kewajiban untuk menggunakan safety protector ini didasarkan pada Peraturan Pemerintah no. 11 tahun 1970.

Beberapa jenis safety protector atau alat pelindung keselamatan kerja yang digunakan di PT. Inalum, antara lain :

1. Helm

Sebagai pengaman kepala dari dari benda-benda yang jatuh dai atas. 2. Sarung tangan

Sebagai pelindung jari atau tangan dari bahan yang panas, bahan kimia yang beracun dan berbahaya, atau ketika melakukan pekerjaan yang memotong. 3. Kacamata

4. Masker

Sebagai pelindung paru-paru dan saluran pernafasan dari debu dan gas beracun.

5. Kaca pelindung muka

Sebagai pelindung muka dari logam yang panas, dan api atau sinar pada saat mengelas.

6. Tutup telinga

Sebagai pelindung telinga dari suara-suara yang bising. 7. Upron

Sebagai pelindung tubuh, yaitu bagian dada hingga lutut, dari percikan-percikan api dari cairan logam panas.

8. Sabuk pengaman

Sebagai pelindung diri yang digunakan pada tempat yang tinggi. 9. Sabuk pengaman perut

Sebagai pelindung perut dari guncangan atau tekanan pada saat mengendarai kendaraan-kendaraan khusus.

10. Sepatu pengaman

Sebagai pelindung kaki dan sebagai anti kontak terhadap sengatan arus listrik.

11. Sepatu boot

Sebagai pelindung kaki dari air yang kotor. 12. Pakaian karet

BAB III

LANDASAN TEORI

3.1. Pengertian dan Tujuan Maintenance 3.1.1. Pengertian Maintenance

Pada industri manufaktur mesin-mesin dan peralatan yang telah tersedia dan siap pakai dibutuhkan setiap saat proses produksi akan dimulai. Fungsi mesin-mesin/peralatan yang digunakan dalam proses produksi tersebut akan mengalami kerusakan sejalan dengan semakin menurunnya kemampuan mesin/peralatan tersebut, tetapi usia kegunaannya dapat diperpanjang dengan melakukan perbaikan secara berkala melalui suatu aktivitas pemeliharaan yang tepat. Menurunnya kemampuan mesin/peralatan menurut The Japan Institute of Plan

Maintenance ada dua jenis, yakni1

1. Natural Deterioration yaitu menurunnya kinerja mesin/peralatan secara alami

akibat terjadi pemburukan/keausan pada fisik mesin/peralatan selama waktu pemakaian walaupun penggunaannya secara benar.

:

2. Accelerated Deterioration yaitu menurunnya kinerja mesin/peralatan akibat

kesalahan manusia (human error) sehingga dapat mempercepat pemburukan/keausan mesin/peralatan karena mengakibatkan tindakan dan perlakuan yang tidak seharusnya dilakukan terhadap mesin/peralatan.

tersebut digunakan. Oleh karena itulah dalam usaha mencegah dan berusaha untuk menghilangkan kerusakan yang mungkin timbul sewaktu proses produksi berjalan, dibutuhkan cara dan metode untuk mengantisipasinya dengan melakukan kegiatan pemeliharaan mesin/peralatan.

Pemeliharaan adalah semua tindakan teknis dan administratif yang dilakukan untuk menjaga agar kondisi mesin/peralatan tetap baik dan dapat melakukan segala fungsinya dengan baik, efisien, dan ekonomis sesuai dengan tingkat keamanan yang tinggi. Sedangkan menurut Ansauri2

Pada dasarnya hasil yang diharapkan dari kegiatan pemeliharaan mesin/peralatan (equipment maintenance) mencakup dua hal sebagai berikut

, menyatakan pemeliharaan sebagai kegiatan untuk memelihara atau menjaga fasilitas/peralatan dan mengadakan perbaikan atau penyesuaian/penggantian yang diperlukan agar terdapat suatu keadaan operasi produksi yang memuaskan sesuai dengan apa yang direncanakan.

3

1. Condition Maintenance yaitu mempertahankan kondisi mesin/peralatan agar

berfungsi dengan baik sehingga komponen-komponen yang terdapat dalam mesin juga berfungsi sesuai dengan umur ekonomisnya.

:

2. Replacement Maintenance yaitu melakukan tindakan perbaikan dan

penggantian spare-spare komponen mesin tepat pada waktunya sesuai dengan jadwal yang telah direncanakan sebelum kerusakan terjadi.

2

Assauri, Sofyan., Manajemen Produksi, Edisi Ketiga, Lembaga Penerbit Fakultas Ekonomi Universitas Indonesia, Jakarta, 1980 p. 88

3

3.1.2. Tujuan Maintenance

Maintenance dilakukan pada mesin/peralatan dengan maksud agar tujuan

komersil perusahaan dapat tercapai, dan juga kegiatan maintenance yang dilakukan adalah untuk mencegah hal-hal yang tidak diinginkan seperti terjadinya kerusakan yang terlalu cepat dimana kerusakan tersebut bisa saja dikarenakan keausan akibat pengoperasian yang salah. Karena maintenance adalah kegiatan pendukung bagi kegiatan komersil, maka seperti kegiatan lainnya, maintenance harus efektif, efisien dan berbiaya rendah. Dengan adanya kegiatan maintenance ini, maka mesin/peralatan produksi dapat digunakan sesuai dengan rencana dan tidak mengalami kerusakan selama jangka waktu tertentu yang telah direncanakan tercapai.

Beberapa tujuan maintenance yang utama antara lain :

1. Untuk memperpanjang umur / masa pakai dari mesin/peralatan

2. Menjaga agar setiap mesin/peralatan dalam kondisi baik dan dalam keadaan dapat berfungsi dengan baik

3. Dapat menjamin ketersediaan optimum peralatan yang dipasang untuk produksi

4. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktunya

5. Memaksimumkan ketersediaan semua mesin/peralatan sistem produksi (mengurangi downtime)

3.2. Jenis-jenis Maintenance

3.2.1. Planned Maintenance (Pemeliharaan Terencana)

Planned Maintenance (Pemeliharaan Terencana) adalah pemeliharaan

yang diorganisasi dan dilakukan dengan pemikiran kemasa depan, pengendalian dan pencatatan sesuai dengan rencana yang telah ditentukan sebelumnya. Oleh karena itu program maintenance yang akan dilakukan harus dinamis dan memerlukan pengawasan dan pengendalian secara aktif dari bagian maintenance melalui informasi dari catatan riwayat mesin/peralatan.

Konsep Planned Maintenance ditujukan untuk dapat mengatasi masalah yang dihadapi manajer dengan pelaksanaan kegiatan maintenance. Komunikasi dapat diperbaiki dengan informasi yang dapat memberi data yang lengkap untuk mengambil keputusan. Adapun data yang penting dalam kegiatan maintenance antara lain laporan permintaan pemeliharaan, laporan pemeriksaan, laporan perbaikan, dan lain-lain.

Keuntungan dilakukannya Planned Maintenance antara lain adalah : 1. Memperpanjang intervel waktu overhaul dan umur mesin/peralatan 2. Mengurangi downtime, corrective maintenance, dan menaikkan up-time

3. Meningkatkan efisiensi mesin/peralatan serta penjadwalan tenaga kerja yang lebih efektif

4. Menyeimbangkan distribusi pekerjaan antar tenaga kerja secara lebih seimbang

7. Mengurangi jam kerja lemb