PEMBUATAN EKOSEMEN DARI ABU SAMPAH DAN UJI

APLIKASINYA UNTUK PANEL BETON

TESIS

Oleh

NELI SUSANTI

077026016/FIS

S

E K O L AH

P A

S C

A S A R JA

NA

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

Judul Tesis : PEMBUATAN EKOSEMEN DARI ABU SAMPAH DAN UJI APLIKASI UNTUK PANEL BETON

Nama Mahasiswa : Neli Susanti

Nomor Pokok : 077026016

Program Studi : Fisika

Menyetujui Komisi Pembimbing

( Prof. Dr. Eddy Marlianto, M.Sc ) K e t u a

( Prof. Drs. Mohammad Syukur, MS ) Anggota

Ketua Program Studi,

( Prof. Dr. Eddy Marlianto, M.Sc )

Direktur,

( Prof. Dr. Ir. T.Chairun Nisa B, M.Sc)

PEMBUATAN EKOSEMEN DARI ABU SAMPAH DAN UJI

APLIKASINYA UNTUK PANEL BETON

TESIS

Diajukan sebagai salah satu syarat

untuk memperoleh gelar Magister Sains

dalam Program Studi Magister Fisika pada

Sekolah Pascasarjana Universitas Sumatera Utara

Oleh

NELI SUSANTI

077026016/FIS

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

Telah diuji pada

Tanggal : 8 Juni 2009

PANITIA PENGUJI TESIS

Ketua

: Prof.Dr.Eddy Marlianto,Msc.

Anggota : 1. Prof.Drs.H.Mohammad Syukur,M.S.

2. Dra. Justinon, M.Si.

3.

Dr.Ir.Reza

Fadhila,M.I.M.

ABSTRAK

Semen portland umumnya diproduksi dari bahan alam, batu kapur sebagai sumber CaO; lempung sumber: SiO2, dan Al2O3. Pada penelitian ini dilakukan pembuatan ekosemen dengan menggunakan beberapa variasi komposisi abu sampah sebagai subsitusi sebagian batu kapur.Jenis sampah rumah tangga yang digunakan sudah terpisah dari logam misalnya: kertas, rumput, dedaunan, kayu, dan lain-lain, yang dibakar pada suhu sekitar 700oC. Abu dari hasil kalsinasi sampah rumah tangga, kemudian diayak hingga lolos ayakan ukuran 5 mm. Bahan baku pembuatan ekosemen jenis portland antara lain: batu kapur, tanah liat, MgCO3 teknis, Fe2O3 teknis, gypsum, dan abu sampah rumah tangga. Besaran fisis yang diamati dalam bentuk ekosemen, antara lain: analisa mikrostruktur serbuk setelah dikalsinasi dengan menggunakan XRD, densitas serbuk, diameter partikel dan waktu ikat atau air

setting. Besaran fisis yang diamati dalam bentuk panel beton ekosemen adalah kuat

tekan dan kuat patah. Dari hasil penelitian menunjukkan bahwa ekosemen telah berhasil dibuat dengan menggunakan bahan baku: abu sampah, batu kapur, tanah liat, MgCO3 teknis, Fe2O3 teknis, dan gypsum.Komposisi optimal dengan kode sampel D atau 30% abu sampah dan suhu kalsinasi 1300oC dapat mensubtitusi sebagian dari batu kapur dalam pembuatan ekosemen. Komposisi tersebut juga menghasilkan senyawa dominan: C3S, C2S, C3A dan C4AF, mirip dengan senyawa pada semen

portland. Pada kondisi tersebut, menghasilkan karakeristik ekosemen dengan nilai:

densitas terbesar = 3,15 g/cm3, distribusi ukuran diameter partikel berkisar antara 1,19 – 17,01 μm, dengan diameter rata-rata = 6,09 μm. Nilai waktu ikat awal danwaktu ikat akhir, masing-masing sebesar 2 jam 17 menit dan 2 jam 57 menit. Nilai kuat tekan dan kuat patah yang optimum adalah sebesar 53,5 MPa dan 8,58 MPa masing-masing pada beton ekosemen dengan kode sampel D atau 30% abu sampah, suhu kalsinasi 1300oC dan dikeringkan selama 28 hari. .

ABSTRACT

Portland cement is generally produced from natural materials, calcium

carbonate as source of CaO; clay as source of SiO2 and Al2O3. This research

conducted by making ecocement using several variations from house hold garbage ash as clay substitution. The garbage that is used must be separated from metal, for example: paper, grass, leaves, wood, and others. The garbage was burnt at

temperature of 700oC. Then ash from the garbage combustion is sieved, till get away

from 5 mm size sieve. The raw material of portland ecocement: calcium carbonate,

clay, technical MgCO3, technical Fe2O3, gypsum, and household garbage ash. The

physical propeties of ecocement that is measured are: powder microstructure analyze after being calcinated using XRD, powder density, particle diameter and air setting. While the concrete physical properties that are measured are: compressive and flexural strength. From the result shows that the ecocement has succeeded been made using raw material: household garbage ash, calcium carbonate, clay, technical

MgCO3, technical Fe2O3, and gypsum.The optimal composition with D sample code

or 30% household garbage ash and calcination temperature 1300oC can substitute

calcium carbonate in the ecocement making. At that compositions as well give result

of dominant coumpound: C3S, C2S, C3A and C4AF, similar with portland cement

coumpound. The composition gives result of ecocement characteristic: bigest density

= 3.15 g/cm3, particle diameter distribution between 1.19 – 17.01 μm, with average

particle diameter = 6.09 μm. The initial and final setting time are: 2 hours 17

minutes dan 2 hours 57 minutes. The optimum value of compressive and flexural

strength = 53.5 and 8.58 MPa, each at ecocement concrete with D sample code or

30% household garbage ash, calcination temperature is 1300oC and the aging time is

28 days.

KATA PENGANTAR

Pertama-tama kami panjatkan puji syukur kehadirat Allah SWT atas segala

limpahan rahmat dan karunia-Nya sehingga tesis yang berjudul: Pembuatan

Ekosemen Dari Abu Sampah dan Uji Aplikasinya Untuk Panel BETON, dapat

diselesaikan.

Kami ucapkan terima kasih yang sebesar-besarnya kepada Pemerintah

Republik Indonesia c.q Pemerintah Propinsi Sumatera Utara yang telah memberikan

bantuan dana sehingga kami dapat melaksanakan Program Magister Sains pada

Program Studi Magister Ilmu Fisika Sekolah Pascasarjana Universitas Sumatera

Utara.

Dengan selesainya tesis ini, perkenankanlah kami mengucapkan terima kasih

kepada:

1. Rektor Universitas Sumatera Utara, Bapak Prof. Chairuddin P. Lubis, DTM&H,

Sp.A(K) atas kesempatan yang diberikan kepada kami untuk mengikuti dan

menyelesaikan pendidikan Program Magister Sains.

2. Direktur Sekolah Pascasarjana Universitas Sumatera Utara, Ibu Prof. Dr. Ir. T.

Chairun Nisa B, M.Sc, atas kesempatan yang diberikan menjadi mahasiswa

Program Magister pada Sekolah Pascasarjana Universitas Sumatera Utara.

3. Ketua Program Studi Magister Fisika, Prof. Dr. Eddy Marlianto, M.Sc. sekaligus

sebagai Ketua Komisi Pembimbing yang telah banyak meluangkan waktu dan

pikiran dalam membimbing kami sehingga terselesaikannya penulisan tesis ini.

4. Sekretaris Program Studi Fisika Bapak Nasir Saleh beserta seluruh staf Pengajar

pada Program studi Magister Fisika Sekolah Pascasarjana Universitas Sumatera

Utara.

5. Komisi Pembimbing Bapak Prof. Drs. Mohammad Syukur, MS. yang dengan

penuh perhatian dan telah memberikan dorongan dan bimbingan hingga

6. Pembimbing Lapangan Bapak Prof. (Riset) Drs. H. Perdamean Sebayang, M.Si.

yang telah banyak membantu kami dilapangan hingga selesainya tesis ini.

7. Rekan-rekan mahasiswa Sekolah Pascasarjana angkatan 2007 khususnya ibu

Suarni Nst dan Jauharah Cut Ali serta semua pihak yang telah memberikan

bantuan dan dorongan kepada kami selama perkuliahan hingga selesainya tesis

ini.

8. Teristimewa ucapan terima kasih yang sedalam-dalamnya dan penghargaan yang

setinggi-tingginya kepada Ayahanda Husin Syafran, Ibunda Ermiyati dan

Kakanda Heri Aliefson beserta Suami tercinta Ir. H. Muhammad Hendra dan

ketiga ananda terkasih: Nava’atidz Dzikraa, Muhammad Ruzika Wasi’an, dan

Luthfiah Yasmin, terima kasih atas segala pengorbanan kalian baik moril maupun

materil, budi baik ini tidak dapat di balas, tapi hanya diserahkan pada Allah SWT

jua.

Akhir kata semoga tesis ini bermanfaat bagi kita semua dalam usaha

meningkatkan mutu pendidikan, dan kami menyadari bahwa tesis ini masih banyak

kekurangan untuk itu dengan kerendahan hati kami mengharapkan saran dan kritik

yang dapat menyempurnakan tesis ini. Amin Ya Rabbal Alamin.

Medan, Juni 2009

Penulis,

RIWAYAT HIDUP

DATA PRIBADI

Nama lengkap berikut gelar : Neli Susanti, S.Pd.

Tempat dan Tanggal Lahir : Solok (Sum-Bar), 29 Mei 1973

Alamat Rumah : Jl. Puri No.156/96 Medan 20215

Instansi Tempat Bekerja : SMA Negeri 6 Medan

Alamat Kantor : Jl. Ansari No. 34 Medan

Telepon/Faks : (061) 7367580

DATA PENDIDIKAN

SD : SD Negeri 3 Lubuk Gadang (Sum-Bar) Tamat : 1986

SMP : SMP Negeri 2 Muara Labuh (Sum-Bar) Tamat : 1989

SMA : SMA Negeri 1 Muara Labuh (Sum-Bar) Tamat : 1992

Strata-1 : FPMIPA IKIP Padang Tamat : 1997

Strata-2 : Program Studi Magister Fisika Sekolah Pascasarjana Tamat : 2009 Universitas Sumatera Utara

BAB III METODOLOGI PENELITIAN ... 19

3.5.3. Pengukuran Diameter Partikel (Particle Size Measurement) 26 3.5.4. Waktu ikat (Air Setting)... .. 27

3.5.5. Kuat Tekan (Compressive Strength) ... 28

3.5.6. Kuat Patah (Flexural Strength) ... 29

BAB IV HASIL DAN PEMBAHASAN ... 31

4.1. Analisa Komposisi Kimia dari Abu Sampah ... 31

4.2. Analisa Difraksi Sinar-X pada Abu Sampah ... 32

4.3. Pengukuran Densitas Serbuk Abu Sampah... 44

4.4. Diameter Partikel Ekosemen dari Serbuk Abu Sampah ... 45

4.5. Pengujian Air Setting (waktu ikat) ... 49

4.6. Pengujian Kuat Tekan (Compressive Strength) ... 51

4.7. Pengujian Kuat Patah (Flexural Strength) ... 52

DAFTAR TABEL

Nomor Judul Halaman

1. 1. Perbandingan komposisi fly ash terhadap abu dari sampah ... 2

2. 1. Komposisi Utama Semen Portland. ... 7

2. 2. Karakteristik Semen Portland ... 8

2. 3. Sifat-sifat fisis dari ekosemen. ... 9

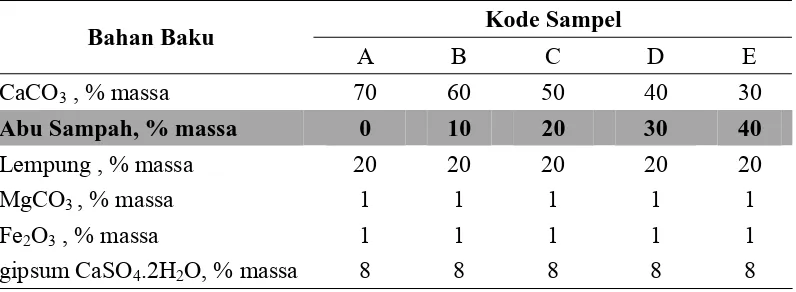

3. 1. Variasi komposisi untuk pembuatan ekosemen ... 20

4. 1. Hasil analisa komposisi kimia dari abu sampah. ... 31

4. 2. Hasil analisa komposisi semen dan abu sampah (teoritis) ... 31

4. 3. Puncak-puncak yang terbentuk sebagai fungsi suhu pembakaran (Sampel A). ... 34

4. 4. Puncak-puncak yang terbentuk sebagai fungsi suhu pembakaran (Sampel B) ... 37

4. 5. Puncak-puncak yang terbentuk sebagai fungsi suhu pembakaran (Sampel C) ... 39

4. 6. Puncak-puncak yang terbentuk sebagai fungsi suhu pembakaran (Sampel D) ... 40

4. 7. Puncak - puncak yang terbentuk sebagai fungsi suhu pembakaran (Sampel E)... 42

DAFTAR GAMBAR

2. 5. Teknik pengujian kuat patah dengan menggunakan tiga titik tumpu (three point bending)... 18

3. 1. Diagram Alir Pembuatan Ekosemen... 21

3. 2. Skema Peralatan Difraksi Sinar –X (XRD). ... 24

4. 1. Pola difraksi dari semen (kode sampel A) yang masing-masing dibakar pada suhu: 1200, 1250, 1300 dan 1350oC... 33

4. 2. Pola difraksi dari semen (kode sampel B) yang masing-masing dibakar pada suhu: 1200, 1250, 1300 dan 1350oC. ... 36

4. 3. Pola difraksi semen dari abu sampah (kode sample C) yang dibakar pada suhu: 1200, 1250, 1300 dan 1350oC ... 38

4. 4. Pola difraksi semen dari abu sampah (kode sample D) yang dibakar pada suhu: 1200, 1250, 1300 dan 1350oC ... 41

4. 5. Pola difraksi semen dari abu sampah (kode sample E) yang dibakar pada suhu: 1200, 1250, 1300 dan 1350oC ... 43

4. 6. Hubungan antara densitas terhadap abu sampah (% berat)... 44

4. 7. Hubungan antara persen massa terhadap diameter partikel dari ekosemen, tanpa menggunakan abu sampah yang dibakar pada suhu 1350oC... 46

4. 8. Hubungan antara persen massa terhadap diameter partikel dari ekosemen, dengan 10% abu sampah yang dibakar pada suhu 1350oC. ... 47

4.10. Hubungan antara persen massa terhadap diameter partikel dari ekosemen, dengan 30% abu sampah yang dibakar pada suhu 1300oC. ... 48

4.11. Hubungan antara persen massa terhadap diameter partikel dari ekosemen, dengan 40% abu sampah yang dibakar pada suhu 1250oC. ... 49

4.12. Hubungan antara kuat tekan beton ekosemen terhadap waktu pengerasan, masing-masing untuk sampel A, B, C dan D. ... 51

DAFTAR LAMPIRAN

No. 70-0388: Calcium Silicate (Ca2SiO4)... 67

b...File

No. 42-0551: Calcium Silicate (Ca3SiO5)... 72

c...File

No. 75-1525: Magnesium Oxide (MgO)... 80

j...File

No. 75-0447: Magnesium Oxide (MgO)... 81

2. Data Pengukuran Densitas ... 82

4. Data Pengukuran Prosentase Massa ... 90

5. Data Pengukuran Kuat Tekan ... 96

6. Data Pengukuran Kuat Patah ... 98

7. Alat Pengujian Kuat Tekan dan Kuat Patah ... 100

BAB I

PENDAHULUAN

1. 1. Latar Belakang

Perkembangan teknologi infrastruktur memegang peranan penting dalam

konsep pembangunan demi kenyamanan hidup manusia. Banyak penelitian telah

dilakukan tentang teknologi beton untuk memenuhi kebutuhan dalam dunia properti:

gedung pencakar langit, apartemen, pabrik, dan perumahan. Dalam bidang

perekayasaan material, terus diupayakan penelitian dan inovasinya, termasuk bahan

bangunan terutama komponen struktur. Salah satu material komponen struktur yang

paling populer adalah semen (portland cement) yang saat ini merupakan kebutuhan

yang paling besar dibidang konstruksi.

Semen portland selama ini diproduksi dengan bahan baku dari alam, seperti:

(Anonym, 2006). Bahan batu kapur merupakan komposisi terbesar dalam pembuatan

semen, yaitu sekitar: 75 – 80 % berat, sisanya adalah lempung, alumina, dan besi

oksida (Anonym, 2006). Bahan baku semen tersebut digiling dan dibakar

menghasilkan kalsium silikat, dan kalsium aluminat yang bersifat hidrolis dan

dicampur bahan gips. Proses kalsinasi (kalsinasi) pada tungku (kiln) dapat mencapai

suhu sekitar 1300 – 1350 oC (Mulyono, T., 2005).

Kebutuhan akan semen semakin lama semakin banyak, karena hal tersebut

tidak terlepas dari perkembangan dunia konstruksi dan pembangunan di suatu negara

dan seiring dengan populasi penduduk. Apabila kebutuhan akan semen setiap

tahunnya meningkat, tentunya kebutuhan bahan baku dari alam juga meningkat.

Dengan demikian akibatnya suatu saat deposit bahan alam cenderung menurun dan

habis. Oleh karena itu perlu dipikirkan dan dikaji bahan baku alternatif, agar produksi

semen dimasa mendatang masih tetap ada.

Kemungkinan-kemungkinan bahan alternatif lain sebagai pengganti batu

kapur antara lain: abu terbang batu bara (fly ash), abu hasil kalsinasi sampah, dan

lain-lain. Oleh karena kedua macam bahan baku alternatif tersebut termasuk murah,

berupa limbah dan selama ini belum termanfaatkan secara optimal. Pada tabel 1. 1,

merupakan perbandingan komposisi kimia dari abu terbang batu bara (fly ash) dengan

abu hasil kalsinasi sampah setelah dipisahkan dari logam.

Tabel 1.1. Perbandingan komposisi fly ash terhadap abu dari sampah

1 MgO 2,60 1,05

2 Na2O 0,14 0,08

3 Fe2O3 7 10,86

4 CaO 31 1,34

5 K2O 0,83 2,41

6 SiO2 46 53,36

7 Al2O3 29 26,49

8 LOI 1,39 1,91

Sumber: Mulyono,T,2005

Dari tabel komposisi diatas maka abu dari sampah sangat potensial sebagai bahan

baku alternatif atau substitusi bahan baku utama semen, yaitu: batu kapur.

Ekosemen adalah salah satu jenis produk semen yang hampir sama dengan

semen portland dan oleh karena bahan bakunya menggunakan bahan berbasis limbah

maka disebut sebagai ekosemen. Dengan mensubstitusi sebagian atau keseluruhan

batu kapur dengan abu sampah tentunya akan mampu untuk mengurangi eksplorasi

bahan alam dan sekaligus mengurangi emisi gas CO2 dari produk samping industri

semen yang tidak ramah terhadap lingkungan (Khaerudini, 2007; Hemmings et.al,

2004). Proses kalsinasi batu kapur pada industri semen dapat menghasilkan emisi gas

buang CO2, tetapi bila jumlah batu kapur bisa diganti atau dikurangi jumlahnya maka

emisi gas buang juga akan menurun (Intercem, 2003).

Penelitian pembuatan ekosemen (Romano, J.S., et.all., 2006) masih jarang

sekali, Ia telah membuat ekosemen dengan mensubstitusi sampai 40 % batu kapur

dengan limbah berupa abu sekam padi. Hasilnya adalah ekosemen yang memiliki

karakteristik yang menyerupai semen portland yang ada dipasaran (Romano, J.S.,

dengan menggunakan bahan baku abu sampah. Dari hasil penelitian akan dilihat

sejauh mana pengaruh variasi komposisi abu sampah terhadap karakteristik ekosemen

(waktu ikat atau air setting, kuat tekan, kuat patah, densitas, dan analisa

1. 2. Tujuan Penelitian

1. Menguasai teknologi pembuatan ekosemen dan karakterisasinya.

2. Memanfaatkan limbah abu sampah sebagai bahan substitusi sebagian batu

kapur untuk pembuatan ekosemen.

3. Mengetahui pengaruh variasi komposisi abu sampah dan suhu kalsinasi

terhadap karakteristik dari ekosemen (waktu ikat, kuat tekan, kuat patah, nilai

hidrolisis, densitas, dan mikrostruktur dengan XRD).

1. 3. Perumusan Masalah

Bagaimana membuat ekosemen dengan menggunakan bahan baku dari

campuran abu sampah, batu kapur, tanah liat, MgCO3 teknis, Fe2O3 teknis, dan

gypsum sehingga nantinya mempunyai kualitas yang menyerupai semen portland.

Permasalahan utama dalam pembentukan semen adalah komposisi dari campuran

bahan baku, karena akan mempengaruhi senyawa-senyawa pembentukan semen

seperti: kalsium silikat (3CaO.SiO2 dan 2CaO.SiO2), Al silikat, Al feri silikat, dan

MgO. Karena pembentukan senyawa-senyawa tersebut dapat mempengaruhi

karakteristik dari semen yang dihasilkan. Disamping itu usaha penggantian sebagian

CaCO3 (batu kapur) dengan abu sampah dapat memberikan kontribusi pengurangan

emisi CO2. Pada penelitian ini juga dicari komposisi optimal abu sampah yang dapat

1. 4. Batasan Masalah

Penelitian pembuatan ekosemen digunakan komposisi seperti pembuatan

semen pada umumnya dengan bahan baku: batu kapur dari CaCO3 teknis, tanah liat ,

MgCO3 teknis, Fe2O3 teknis, serta menggunakan abu dari hasil pembakaran sampah

rumah tangga (domestic waste). Teknologi pembuatan ekosemen sama seperti

pembuatan semen pada umumnya, yaitu: melalui teknik kalsinasi pada suhu 1200,

1250, 1300 dan 1350oC dengan menggunakan tungku listrik. Variasi penambahan abu

sampah yang dilakukan mulai dari 0, 10, 20, 30 dan 40 % berat. Besaran yang diukur

meliputi: analisa mikrostruktur ekosemen dengan XRD, densitas serbuk, diameter

partikel serbuk ekosemen, waktu ikat, kuat tekan dan kuat patah.

1. 5. Manfaat Penelitian

Adapun manfaat penelitian adalah untuk menambah ilmu pengetahuan tentang

teknologi pembuatan ekosemen dan mengetahui manfaatnya bagi dunia usaha di

bidang konstruksi. Secara umum, bila berhasil membuat ekosemen dengan

menggunakan bahan baku abu sampah serta memiliki kualitas seperti semen pada

umumnya (semen portland). Harapan kedepan, nantinya akan mampu menurunkan

tingkat pencemaran lingkungan oleh timbunan sampah serta mengurangi pencemaran

1. 6. Hipotesa

Ekosemen jenis portland dapat dibuat melalui substitusi batu kapur dengan

abu sampah, variasi komposisi abu sampah dan suhu kalsinasi akan memberikan

BAB II

TINJAUAN PUSTAKA

2.1. Semen Portland

Semen portland adalah material yang mengandung paling tidak 75 % kalsium

silikat (3CaO.SiO2 dan 2CaO.SiO2), sisanya tidak kurang dari 5 % berupa Al silikat,

Al feri silikat, dan MgO (Hanenara, 2005; Taylor, 2009). Ratio mole antara CaO

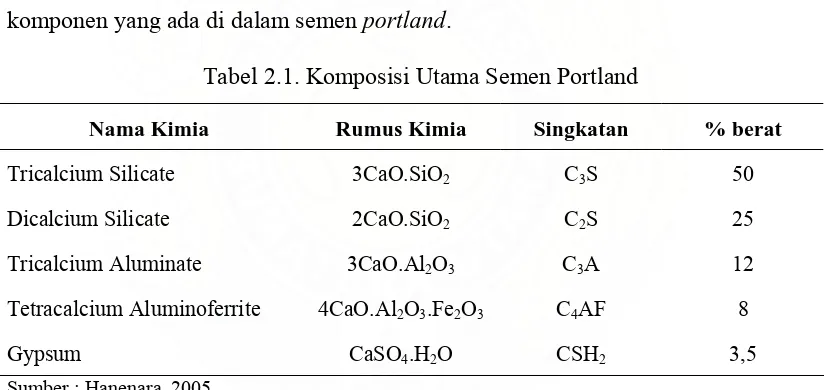

terhadap SiO2 tidak kurang dari 2. Pada tabel 2.1, menunjukkan komposisi kimia

komponen yang ada di dalam semen portland.

Tabel 2.1. Komposisi Utama Semen Portland

Nama Kimia Rumus Kimia Singkatan % berat

Tricalcium Silicate 3CaO.SiO2 C3S 50

Dicalcium Silicate 2CaO.SiO2 C2S 25

Tricalcium Aluminate 3CaO.Al2O3 C3A 12

Tetracalcium Aluminoferrite 4CaO.Al2O3.Fe2O3 C4AF 8

Gypsum CaSO4.H2O CSH2 3,5

Sumber : Hanenara, 2005

Pembuatan semen portland menggunakan bahan baku utama, berupa: CaO

dari batu kapur atau 70 % berat CaCO3, 20 % berat lempung sebagai sumber silika

(SiO2), alumina (Al2O3); bahan aditif: 1 % berat MgO untuk kontrol komposisi, 1 %

berat Fe2O3, dan 5 –10 % berat gipsum CaSO4.2H2O; untuk mengatur waktu ikat

semen (Sobelev, K.G., et.all., 1997). Reaksi pembentukan C3S, C2S, C3A, C4AF

1350oC. Apabila semen tercampur dengan air, maka akan terjadi proses hidratasi

yang menyebabkan berlangsungnya pengerasan. Mekanisme reaksi hidratasi dari

komponen-komponen semen adalah sebagai berikut (Sobelev, K.G., 2002):

2Ca3OSiO4 + 6H2O 3CaO.2SiO2.3H2O + 3Ca (OH)2………... (II.1)

2Ca2SiO4 + 4H2O 3CaO.2SiO2.3H2O + Ca (OH)2... (II.2)

Ca3 (AlO3)2 + 3CaSO4 + 32H2O Ca6 (AlO3)2 (SO4)3.32H2O... (II.3)

Ca6 (AlO3)2 (SO4)3.32H2O + Ca3 (AlO3)2 + 4H2O 3Ca4 (AlO3)2 SO4).12H2O...(II.4)

2Ca2AlFeO5 + CaSO4+16H2O Ca4 (AlO3)2 (SO4).12H2O + Ca (OH)2 + 2Fe (OH)3...(II.5)

Reaksi hidratasi (II.1) dan (II.3) berlangsung sangat cepat dalam orde menit,

sedangkan reaksi (II.2), (II.4) dan (II.5) berlangsung lambat bisa dalam orde minggu.

Oleh karena itu pengerasan semen yang maksimal bisa mencapai waktu 28 hari

(Sobelev, K.G., 2002).

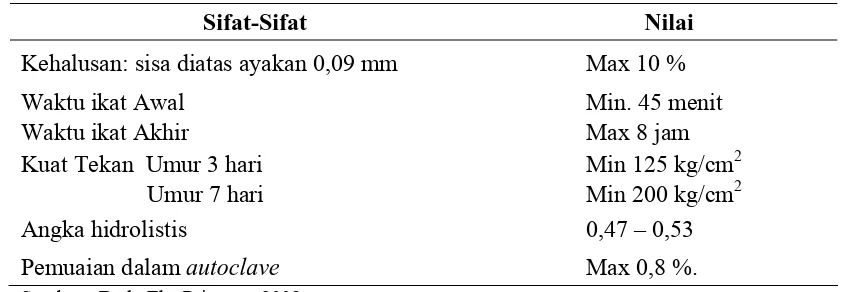

Karakteristik semen portland meliputi: komposisi kimia, kehalusan butir,

waktu ikat, kekuatan tekan, dan angka hidrolistis. Karakteristik semen portland

ditunjukkan pada tabel 2.2.

Tabel 2.2. Karakteristik Semen Portland

Sifat-Sifat Nilai

Kehalusan: sisa diatas ayakan 0,09 mm Max 10 %

Waktu ikat Awal

Pemuaian dalam autoclave Max 0,8 %.

Terminologi ekosemen dibentuk dari kata “ekologi” dan “semen”, dimana

penelitian ekosemen diawali pada tahun 1992. Para peneliti Jepang yang telah

mempelajari dan memproses abu sampah dan endapan air kotor untuk dijadikan

bahan pembuat semen (Dedy Eka Priyanto,2008). Abu dan endapan air kotor

mengandung senyawa-senyawa oksida, seperti: CaO, SiO2, Al2O3, dan Fe2O3 yang

diperlukan dalam pembentukan semen konvensional. Oleh karena itu, abu hasil

insinerasi sampah rumah tangga dapat difungsikan sebagai pengganti batu kapur dan

tanah liat pada pembuatan semen konvensional.

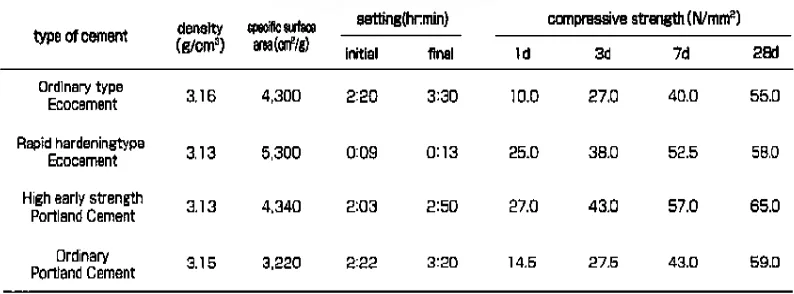

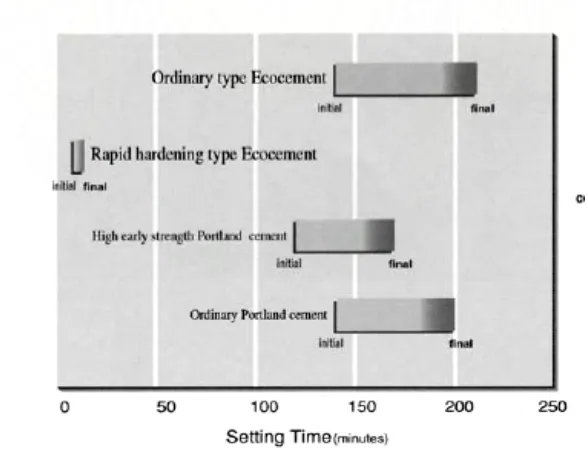

Sampai saat ini, terdapat dua macam tipe ekosemen (berdasarkan penambahan

alkali dan kandungan klor), yaitu: tipe biasa (Ordinary) dan pengerasan cepat (rapid

hardening) .Dari tabel 2. 3 dan gambar 2. 1, terlihat bahwa ekosemen tipe biasa

(Ordinary type ecocement) memiliki waktu pengikat dan rentang waktu yang lebih

lambat dari waktu awal (initial) sampai akhir (final) dibandingkan waktu ikat pada

tipe rapid hardening ecocement.

Tabel 2. 3. Sifat-sifat fisis dari ekosemen

Disamping itu juga dapat mempengaruhi kekuatannya (hardening), dimana

pada rapid hardening type ecocement memiliki nilai compressive strength yang lebih

tinggi. Sedangkan pada high early strength portland cement memiliki waktu setting,

rentang waktu dan nilai compressive strength yang lebih tinggi dari ordinary portland

cement. Ekosemen tipe biasa mempunyai kualitas sama baiknya dengan semen

Portland biasa. Tipe ekosemen ini biasanya digunakan sebagai ready mixed concrete.

Sedangkan ekosemen tipe fast hardening memiliki kekuatan serta pengerasan yang

lebih cepat dibanding semen Portland tipe high-early strength (gambar 2.1).

Ekosemen tipe fast hardening biasanya digunakan pada blok arsitektur, bahan

genteng, pemecah ombak, dan lain sebagainya (Dedy Eka Priyanto,2004). Ekosemen

tipe fast hardening telah melewati Japanese Industrial Standard (JIS).

2. 2. Beton Ekosemen

Teknologi beton dan konstruksi berkembang pesat dengan variasi dan jenis

tertentu, tetapi dalam aspek kemajuannya perlu diperhatikan dampaknya terhadap

lingkungan. Dalam perekayasaan material struktur yang populer adalah beton dengan

campuran pasta semen dan agregat yang membentuk batu buatan (beton plastis).

Beton plastis mengeras karena terjadinya reaksi kimia antara semen dan air yang

dikenal dengan istilah hidrolis. Agregat berupa pasir dan kerikil berfungsi sebagai

pengisi (filler), sedangkan semen sebagai material pengikat (binder) butir-butir

agregat pada campuran beton.

Limbah abu sampah merupakan produk hasil insenerasi sampah perkotaan

yang jumlahnya dapat berkisar 20 – 25% dari total sampah yang dibakar. Abu

insinerator mengandung senyawa-senyawa: 60,1% SiO2 dan 5% Fe2O3, merupakan

bagian dari senyawa yang dibutuhkan pada semen portland. Abu sampah ini dapat

mengurangi pemakaian pasir dan, clay, serta cocok digunakan sebagai bahan pembuat

beton.

Salah satu jenis limbah lain yang bisa dijadikan bahan konstruksi adalah

limbah pertambangan dan sering disebut sebagai tailling. Limbah ini wujudnya

berupa pasir dan bebatuan, berwarna abu-abu keperakan, merupakan bagian yang

tidak berguna dari proses pengolahan batuan bijih untuk diambil emas, tembaga dan

peraknya. Sekelompok peneliti LAPI – ITB (I Gede Agung Yudana, 2007), telah

membuktikan tailling berpotensi besar dapat dimanfaatkan sebagai bahan baku beton.

beton pracetak untuk jembatan. Jenis beton baru ini dapat dipakai dalam

pembangunan perumahan, seperti: pondasi, balok, dinding hingga bagian lainnya.

Penggunaan tailing sebagai bahan baku semen juga sedang dikaji dan apabila dilihat

dari unsur-unsur yang ada dalam limbah pertambangan tersebut sudah memenuhi

syarat, tinggal menambahkan kapur (CaO) . Selama ini semen yang dikenal terdiri

dari kapur, pasir besi dan tanah liat, tailling berfungsi sebagai pengganti pasir besi

dan tanah liat. Kelemahannya, tailling banyak mengandung magnesium yang dapat

menyebabkan beton mudah retak. Namun masalah itu dapat diatasi dengan

menambahkan resin polimer, seperti selulosa asetat sehingga dapat memperkuat

semen. Selain itu, polimer dapat meningkatkan kekuatan juga dapat menetralisir

unsur berbahaya dalam limbah itu. Copper Tailling Polymer Modified Concrete

(CTPMC) adalah beton mortar berbahan tailling yang memiliki kuat tekan lebih

tinggi dari beton konvensional dan sering disebut sebagai high performance concrete.

CTPMC lebih ulet dan memiliki durability (ketahanan atau keawetan terhadap asam,

basa dan garam) lebih baik dari beton konvensional.

Beton secara umum tergolong material komposit yang terdiri dari semen

sebagai matrik dan agregat sebagai bahan pengisi yang berfungsi sebagai penguat.

Agregat dapat berupa agregat halus (misalnya pasir) dan agregat kasar ( kerikil). Jenis

semen yang digunakan bisa berupa semen portland atau semen sintetis lainnya seperti

ekosemen. Dalam pembuatan beton normal digunakan komposisi yaitu perbandingan

volume antara agregat terhadap semen adalah 1:1, sedangkan dalam pencampurannya

kekuatan mekanik dari beton yang dihasilkan, menurut Mulyono (2005)

perbandingan antara air terhadap semen (Faktor Air Semen atau FAS) adalah sekitar

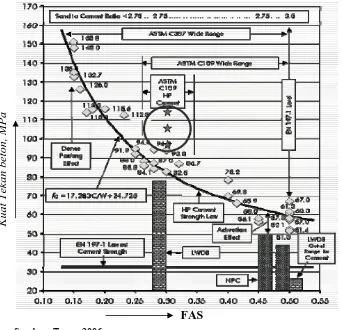

0.25 – 0.55. Pengaruh FAS terhadap kekuatan tekan dari beton ditunjukkan pada

gambar 2.2.

Kuat Tekan beton, MPa

FAS

Sumber :Tarun, 2006

Gambar 2.2. Kurva Hubungan Kuat Tekan Beton Terhadap nilai FAS

Dari gambar 2.2, menunjukkan bahwa dalam pembuatan beton nilai Faktor Air

Semen (FAS) memberikan pengaruh terhadap nilai kuat tekan beton. Bila semakin

besar nilai FAS nya atau penggunaan air dalam pencampuran bahan baku beton

2. 3. Karakterisasi

Karakterisasi yang dilakukan, yaitu: dalam bentuk serbuk, dan dalam bentuk

panel beton. Pengujian dalam bentuk serbuk meliputi: analisa struktur kristal dengan

X Ray Diffraction (XRD), pengukuran densitas, analisa kehalusan butiran semen, dan

waktu ikat. Waktu ikat adalah waktu yang dibutuhkan adonan pasta semen untuk

pengerasan awal dan waktu untuk pengerasan akhir. Pengujian dalam bentuk panel

beton, antara lain: pengujian mekanik (kuat tekan dan kuat patah).

2. 3. 1. Analisa Mikrostruktur dengan X-ray Diffraction (XRD)

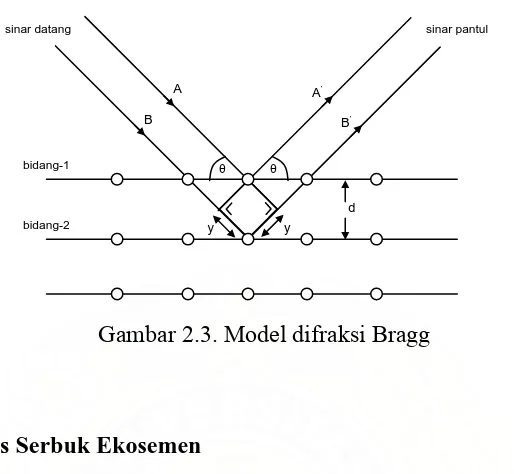

Pada analisis difraksi sinar-X menurut Bragg, gelombang datang di hamburkan

oleh bidang-bidang atom yang sejajar seperti gambar 2.3. Sinar-X di pancarkan pada

permukaan atom yang terletak pada bidang-1 dan bidang-2. Setiap atom merupakan

sumber untuk difraksi. Syarat terjadinya pemantulan pada sudut θ adalah apabila

gelombang A’ sefasa dengan B’ dan juga C’ demikian seterusnya, maka terjadilah

penguatan atau interferensi konstruktif. Berkas A’ dan B’ sefasa jika beda lintasan

antara AA’ dengan BB’ sama dengan kelipatan bulat panjang gelombang λ

(1λ,2λ,....,nλ). Beda lintasan dinyatakan dengan jarak 2y, menurut trigonometri yang

selanjutnya dikenal dengan persamaan Bragg (Eddy Marlianto,2004),

y = d sin θ

bidang-1

sinar datang sinar pantul

Gambar 2.3. Model difraksi Bragg

2. 3. 2. Densitas Serbuk Ekosemen

Pengukuran densitas serbuk ekosemen dilakukan menggunakan Picnometer,

besarnya nilai densitas serbuk dapat dihitung berdasarkan persamaan sebagai berikut

2. 3. 3. Diameter Partikel Serbuk Ekosemen

Ukuran butiran ekosemen diukur dengan menggunakan metoda Anderson

Pipet yang memenuhi hukum Stock’s, diameter partikel yang diperoleh adalah

merupakan nilai rata-ratanya, dan dapat dihitung dengan formula (Muljadi, 1992):

d = 10.000 [18η.L/g (ρA - ρS) 60 T]1/2 ... .(II.8)

dengan:

d = Diameter partikel rata-rata (μm).

η = Viskositas air pada suhu kamar = 0,008004 (poise). L = Tinggi suspensi di dalam Anderson Pipet (cm). g = Gravitasi = 980 (g/cm2).

ρA = Densitas air pada suhu kamar = 1 g/cm3.

ρS = Densitas serbuk pada suhu kamar (g/cm3). T = Waktu (detik).

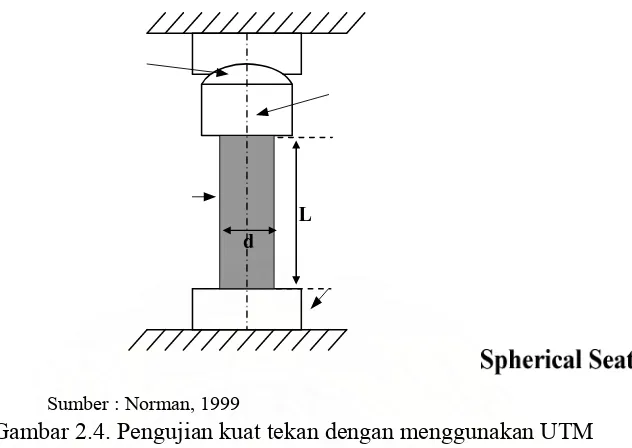

2. 3. 4. Pengukuran Kuat Tekan (Compresive strength)

Kuat tekan beton adalah besarnya beban persatuan luas yang menyebabkan

benda uji beton hancur bila dibebani dengan gaya tekan tertentu, yang dihasilkan dari

alat Universal Testing Machine (UTM). Pengujian kuat tekan panel beton ekosemen

seperti terlihat pada gambar 2.4, dengan bentuk sampel uji berupa silinder,

perbandingan panjang dan diameter, (L/d) adalah 3 : 1 untuk material yang liat, dan

Sumber : Norman, 1999

Besarnya kuat tekan panel beton ekosemen yang dihasilkan dapat dihitung melalui

persamaan sebagai berikut (Miyaki Satoshi 1997):

Kuat Tekan =

A

F

...(II.9)

dengan :

F = Gaya tekan (kgf)

A = Luas penampang = πd2/4 (cm2)

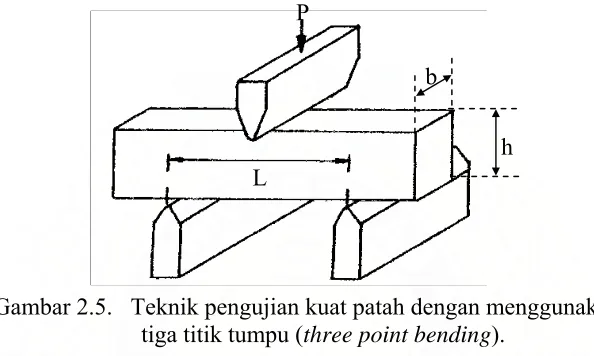

2. 3. 5. Kuat Patah (Flexural Strength)

Kekuatan Patah sering juga disebut dengan Modulus of Rapture (MOR) yang

menyatakan ukuran ketahanan material terhadap tekanan mekanis dan tekanan panas

(thermal Stress). Kekuatan patah ini berkaitan dengan komposisi, struktur material,

pori-pori, dan ukuran butiran. Ada dua cara pengujian untuk menentukan kekuatan

bahan yang berdasarkan tumpuan, yaitu tiga titik tumpu (three point bending) dan d

L

empat titik tumpu (four point bending). Kuat patah dari sampel beton ekosemen dapat

diukur dengan menggunakan alat uji Universal Testing Machine (UTM). Pada

pengujian sampel panel beton ekosemen ini dilakukan dengan sistem tiga titik tumpu,

seperti pada gambar 2.5.

P

Gambar 2.5. Teknik pengujian kuat patah dengan menggunakan tiga titik tumpu (three point bending).

h b

L

Kuat patah sampel panel beton ekosemen berbentuk balok dapat dihitung dengan

persamaan berikut: (Lam F,et all).

BAB III

METODOLOGI PENELITIAN

3. 1. Bahan Baku

Bahan baku pembuatan ekosemen jenis portland antara lain:

1. Abu hasil kalsinasi sampah rumah tangga

2. Kapur (CaCO3 teknis )

3. Lempung ( Clay )

4. Magnesium karbonat (MgCO3 teknis)

5. Besi Oksida (Fe2O3 teknis)

6. Gipsum (CaSO4.2H2O teknis)

3. 2. Peralatan

Peralatan yang digunakan dalam penelitian ini antara lain:

1. Timbangan

2. Alat-alat gelas

3. Alat Pengaduk Mekanik

4. Tungku Listrik Thermolyn

5. Anderson Pipet Particle Size

6. Cetakan beton ( mould steel)

8. Crucible Refractory

9. Universal Testing Machine (UTM)

10. X-Ray Diffraction (XRD) equipment

11. X-Ray Flourocent (XRF)

12. Lemari Pengering

3. 3. Variabel dan Parameter Penelitian

Variabel penelitian yang digunakan dalam pembuatan ekosemen adalah:

1. Variasi komposisi campuran bahan baku, dengan perbandingan antara abu

sampah dan CaCO3 masing-masing dibuat: 0 : 70, 10 : 60, 20 : 50, 30 : 40,

dan 40 : 30 (dalam % massa), dimana komponen lainnya dibuat tetap.

2. Variasi temperatur kalsinasi, yaitu: 1200, 1250, 1300, dan 1350oC

(masing-masing ditahan pada suhu tersebut selama 2 jam).

Dalam pembuatan ekosemen dengan variasi komposisi bahan baku mengacu pada

komposisi standar pembuatan semen portland, seperti pada tabel 3.1.

Tabel 3.1. Variasi komposisi untuk pembuatan ekosemen

Kode Sampel Bahan Baku

A B C D E

CaCO3 , % massa 70 60 50 40 30

Abu Sampah, % massa 0 10 20 30 40

Lempung , % massa 20 20 20 20 20

MgCO3 , % massa 1 1 1 1 1

Fe2O3 , % massa 1 1 1 1 1

Parameter pengujian yang dilakukan meliputi:

1. Pengujian ekosemen dalam bentuk serbuk: analisa struktur kristal dengan

XRD, pengukuran densitas, analisa kehalusan butiran semen, dan waktu ikat.

Pengujian waktu ikat adalah waktu yang dibutuhkan adonan pasta panel beton

untuk pengerasan awal (initial air setting) dan waktu untuk pengerasan akhir

(final air setting).

2. Pengujian ekosemen dalam bentuk panel beton, antara lain: pengujian

mekanik. Pengujian mekanik meliputi: kekuatan tekan dan patah dari panel

beton yang telah di aging, selama: 7, 14, 21 dan 28 hari.

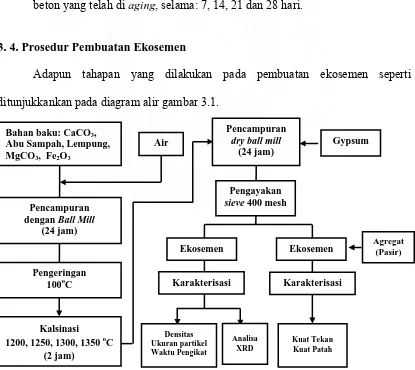

3. 4. Prosedur Pembuatan Ekosemen

Adapun tahapan yang dilakukan pada pembuatan ekosemen seperti

ditunjukkankan pada diagram alir gambar 3.1.

Langkah pelaksanaan pembuatan ekosemen yang sesuai dengan jenis semen portland

adalah sebagai berikut:

1. Persiapkan terlebih dahulu abu dari hasil kalsinasi sampah rumah tangga

dengan suhu kalsinasi sekitar 700oC. Jenis sampah yang dibakar adalah

sampah kering, misalnya: kertas, rumput, dedaunan, kayu, dan lain-lain.

2. Kemudian abu diayak dengan ayakan ukuran 5 mm.

3. Bahan Baku: CaCO3, Abu sampah, Lempung, MgCO3, dan Fe2O3 ditimbang

sesuai dengan komposisi, seperti pada tabel 3.1. Kemudian dicampur dengan

air, perbandingan total berat serbuk : berat air = 1 : 1. Air dan serbuk bahan

baku dimasukkan ke dalam ball mill dan digiling sambil dicampur selama 24

jam, supaya percampurannya betul-betul homogen.

4. Setelah digiling dengan ball mill, kemudian dikeringkan di dalam lemari

pengering pada suhu 100oC, sampai diperoleh campuran serbuk yang

betul-betul kering.

5. Campuran serbuk yang telah kering, selanjutnya dibakar atau dikalsinasi

dengan menggunakan tungku listrik pada suhu: 1200, 1250, 1300, dan 1350oC

yang masing-masing ditahan selama 2 jam.

6. Hasil sampel yang telah dikalsinasi disebut sebagai klinker yang menggumpal

dan keras. Untuk dijadikan ekosemen harus ditambahkan bubuk gipsum dan

digiling menggunakan ball mill (proses kering) selama 24 jam.

7. Selanjutnya diayak hingga lolos ayakan 400 mesh dan diperoleh bubuk halus

8. Pengujian ekosemen dalam bentuk serbuk, meliputi: analisa struktur kristal

dengan XRD, pengukuran densitas serbuk, analisa kehalusan butiran semen,

dan waktu ikat. Sedangkan pengujian waktu ikat dilakukan untuk menentukan

waktu yang dibutuhkan adonan pasta panel beton untuk terjadi pengerasan

awal dan waktu yang diperlukan untuk pengerasan akhir.

9. Untuk pengujian ekosemen dalam bentuk panel beton, maka perlu dilakukan

pencampuran ekosemen dengan agregat (pasir). Perbandingan komposisi

panel beton dibuat tetap, yaitu: perbandingan ekosemen : agregat (pasir) = 1:3

(ratio volum). Adapun besaran fisis yang diamati pada panel beton, antara

lain: pengujian mekanik. Pengujian mekanik meliputi: kekuatan tekan dan

patah dari panel beton yang telah di aging, selama: 7, 14, 21 dan 28 hari.

3. 5. Karakterisasi

Ada dua tahap pengujian yang dilakukan, yaitu: pengujian ekosemen dalam

bentuk serbuk, dan dalam bentuk panel beton. Pengujian ekosemen dalam bentuk

serbuk meliputi: analisa struktur kristal dengan XRD, pengukuran densitas, dan

analisa kehalusan butiran semen dan waktu ikat. Pengujian waktu ikat adalah waktu

yang dibutuhkan adonan pasta panel beton untuk pengerasan awal dan waktu untuk

pengerasan akhir.

Sedangkan pengujian ekosemen dalam bentuk panel beton, antara lain:

pengujian mekanik. Pengujian mekanik meliputi: kekuatan tekan dan patah dari panel

3. 5. 1. Analisa Struktur Kristal dengan X Ray Diffraction (XRD)

Struktur kristal atau fasa yang terbentuk dari beton ekosemen dapat

diidentifikasikan berdasarkan data yang diperoleh dari alat XRD, seperti ditunjukkan

pada gambar 3.2. Hasil yang diperoleh adalah berupa pola difraksi yang menyatakan

hubungan antara intensitas (I) terhadap sudut difraksi (2θ), kemudian pola ini

dicocokkan nilai jarak kisi (d) dengan data dari JCPDS card untuk mengetahui fasa

yang terbentuk.

θ θ 2

Gambar 3.2. Skema Peralatan Difraksi Sinar –X (XRD)

Pada gambar 3.2, peralatan XRD terdiri dari:

1. Generator tegangan tinggi (A), berfungsi sebagai catu daya pada sumber sinar -

X (B)

2. Sampel (C) diletakan di atas tatakan (D) yang sudutnya dapat diatur.

3. Sinar-X dari sumber (B) didifraksi oleh sampel menjadi berkas sinar konvergen

4. D dan F dihubungkan secara mekanis, jika (F) berputar 2 maka D berputar

sebesar .

5. Intensitas difraksi sinar-X yang masuk dalam pelat pencacah (F), dikonversikan

dengan alat kalibrasi (G) dalam signal tegangan yang disesuaikan dan direkam

oleh recorder atau alat perekam (H) dalam bentuk kurva.

6. Dari pengujian ini diperoleh grafik hubungan sudut 2 dengan intensitas pola

struktur dari berbagai puncak.

Dengan menggunakan persamaan II.6, maka besarnya jarak antar kisi (d) dapat

ditentukan, kemudian nilai ini (d yang telah dihitung) dicocokan dengan nilai d dari

JCPDS card.

3. 5. 2. Densitas Serbuk

Pengukuran densitas serbuk ekosemen dilakukan menggunakan Picnometer,

prosedur pengukuran densitas serbuk adalah sebagai berikut:

1. Timbang berat kosong Picnometer bersama penutupnya, mo (gram).

2. Masukkan air ke dalam Picnometer dan tutup sampai air menyembul keluar,

kemudian bagian luar Picnometer dikeringkan dan ditimbang, mA (gram).

3. Air dibuang dan Picnometer dikeringkan dengan cara memasukkannya ke dalam

oven pengering sampai suhu 100oC.

4. Timbang kembali berat Picnometer kosong dan beratnya sama dengan berat

5. Picnometer diisi dengan sampel berupa serbuk dan ditimbang massanya, mS

(gram), dimana serbuk tidak boleh menempel pada bagian leher Picnometer.

6. Picnometer yang telah berisi sampel serbuk ditambahkan air sampai airnya

menyembul keluar, bagian luarnya dikeringkan lalu ditimbang kembali,

mSA(gram).

Dengan menggunakan persamaan II.7, maka densitas serbuk dapat dihitung.

3. 5. 3. Pengukuran Diameter Partikel (Particle Size Measurement)

Kehalusan ukuran butiran dilakukan dengan menggunakan metoda

Anderson Pipet, dengan metoda ini diperoleh distribusi ukuran partikel dan diameter

partikel rata-rata. Prosedur pengujian diameter partikel adalah sebagai berikut:

1. Sampel berupa serbuk dikeringkan di dalam oven sebanyak 4,5 gram, dimasukkan

ke dalam beaker gelas, ditambahkan air sebanyak 10 ml dan celuna 5 ml, diaduk

dan kemudian ditambahkan lagi air sebanyak 300 ml.

2. Suspensi dituangkan ke dalam tabung atau bejana Anderson Pipet dan diatur

isinya hingga mencapai ketinggian 26,5 cm.

3. Pada detik ke nol, suspensi diambil melalui selang (pipet) hingga ketinggian

suspensi mencapai ketinggian tertentu. Kemudian dimasukkan ke dalam botol

kosong yang sebelumnya sudah ditimbang dan dikeringkan di dalam oven.

4. Pengambilan suspensi diulang setelah 3, 10, 20, 30, 45, 60, 120, 180, 300, 480,

kering, kemudian ditimbang kembali maka berat serbuk sebagai fungsi waktu

diketahui.

Dengan menggunakan persamaan II.8, maka ukuran diameter partikel untuk

masing-masing waktu dapat dihitung.

3. 5. 4. Waktu ikat (Air Setting)

Semen jika bereaksi dengan air akan membentuk lapisan kristal halus dan

bersifat koloit pada permukaan semen. Lapisan ini sangat tipis dan plastis, tetapi

sebagai fungsi waktu menjadi keras dan membentuk kristal sempurna. Hidrasi yang

terjadi pada tahap awal disebut setting dan pada tahap akhir dinamakan hardening.

Pada tahap hardening dimulai dengan pengerasan awal (saat sifat plastis mulai

berkurang) hingga mencapai pengerasan akhir (saat sifat plastis hilang seluruhnya).

Waktu yang dibutuhkan pada saat pengerasan awal akan terpenuhi, apabila beton

masih dapat dicampur kembali dengan air dan dapat mengikat atau bereaksi dengan

beton sebelumnya. Sedangkan waktu pengerasan akhir akan dicapai, apabila beton

tidak dapat dicampur kembali dengan air dan tidak mengikat atau bereaksi dengan

beton sebelumnya, serta dapat mengakibatkan kekuatan semen berkurang.

Pengukuran waktu pengerasan awal dan pengerasan akhir dilakukan dengan

menggunakan timer, dimana waktunya dicatat untuk masing-masing komposisi yang

dibuat. Alat pengaduk yang digunakan adalah mixer dengan kecepatan konstan

3. 5. 5. Kuat tekan (Compressive strength)

Untuk mengetahui besarnya kuat tekan dari beton ekosemen yang telah

dibuat, maka perlu dilakukan pengujian yang mengacu pada standar ASTM C 39 –

2001. Alat yang digunakan untuk menguji kuat tekan adalah Universal Testing

Mechine (UTM). Model cetakan untuk benda uji dan dimensi benda uji berupa

selinder, seperti gambar pada lampiran L-37.

Prosedur pengujian kuat tekan dari beton ekosemen adalah sebagai berikut:

1. Sampel berbentuk selinder diukur diameternya, minimal dilakukan tiga kali

pengulangan. Dengan mengetahui diameter (d), maka luas penampang dapat

dihitung, A = π(d2/4).

2. Atur tegangan supply sebesar 40 volt, untuk menggerakkan motor penggerak

kearah atas maupun bawah. Sebelum pengujian berlangsung, alat ukur (gaya)

terlebih dahulu dikalibrasi dengan jarum penunjuk tepat pada angka nol.

3. Kemudian tempatkan sampel tepat berada di tengah pada posisi pemberian gaya

(lihat gambar), dan arahkan switch ON/OFF ke arah ON, maka pembebanan

secara otomatis akan bergerak dengan kecepatan konstan sebesar 4 mm/menit.

4. Apabila sampel telah pecah, arahkan switch kearah OF maka motor penggerak

akan berhenti. Kemudian catat besarnya gaya yang ditampilkan pada panel

display, saat beton polimer tersebut rusak.

Dengan menggunakan persamaan (II.9) maka nilai kuat tekan dari beton ekosemen

3. 5. 6. Kuat Patah (Flexural Strength)

Untuk mengetahui besarnya kuat patah dari beton ekosemen yang telah

dibuat, maka perlu dilakukan pengujian yang mengacu pada standar ASTM C 348 –

1997. Alat yang digunakan untuk menguji kuat patah adalah Universal Testing

Mechine (UTM). Model cetakan dan dimensi benda uji untuk kuat patah benda

berbentuk balok, seperti gambar 3.5. a. dan 3.5. b.

Sedangkan pengujian kuat patah beton ekosemen dilakukan dengan menggunakan

Universal Testing Mechine (UTM), seperti ditunjukkankan pada gambar 3.6. Pada

lampiran gambar.

Prosedur pengujian kuat patah beton ekosemen adalah sebagai berikut:

1. Sampel berbentuk balok diukur lebar dan tingginya, minimal dilakukan tiga kali

pengulangan, kemudian atur jarak titik tumpu (span) sebesar 10 cm sebagai

dudukan sampel (lihat gambar 3. 6).

2. Atur tegangan supply sebesar 40 volt, untuk menggerakkan motor penggerak

kearah atas maupun bawah. Sebelum pengujian berlangsung, alat ukur (gaya)

terlebih dahulu dikalibrasi dengan jarum penunjuk tepat pada angka nol.

3. Kemudian tempatkan sampel tepat berada di tengah pada posisi pemberian gaya

(lihat gambar 3.6), dan arahkan switch ON/OFF ke arah ON, maka pembebanan

secara otomatis akan bergerak dengan kecepatan konstan sebesar 4 mm/menit.

4. Apabila sampel telah patah, arahkan switch kearah OF maka motor penggerak

akan berhenti. Kemudian catat besarnya gaya yang ditampilkan pada panel

Dengan menggunakan persamaan (II.10) maka nilai kuat patah dari beton ekosemen

BAB IV

HASIL DAN PEMBAHASAN

4. 1. Analisa Komposisi Kimia dari Abu Sampah

Abu yang dihasilkan dari pembakaran sampah rumah tangga, diayak hingga

lolos ayakan 5 mm, dan dianalisa komposisi kimianya dengan menggunakan X-Ray

Flourocent (XRF), seperti pada tabel 4.1. Dari tabel 4.1, menunjukkan bahwa

komposisi dari abu sampah dominan mengandung: CaO, SiO2, Al2O3 , Cl dan Fe2O3,

sedangkan senyawa lainnya relatif kecil (< 5% berat). Senyawa-senyawa tersebut

diperlukan dalam pembentukan semen konvensional, karena abu sampah dapat

berfungsi sebagai perekat dan pengganti semen. Menurut referensi(Anonym, 2006),

hasil analisa kimia dari semen dan abu insenerasi pada tabel 4.2.

Tabel 4.1. Hasil analisa komposisi kimia dari abu sampah.

Komposisi (dalam % berat)

CaO SiO2 Al2O3 Fe2O3 SO3 MgO Na2O K2O Cl LOI

30,4 22,9 19,7 5,6 2,1 4,8 3,3 2,6 8,5 11,0

Tabel 4.2. Hasil analisa komposisi semen dan abu sampah

Komposisi (% berat) CaO SiO2 Al2O3 Fe2O3 SO3

Semen konvensional 62 - 65 20 - 25 3 - 5 3 – 4 2 – 3

Ternyata dari hasil pengamatan komposisi kimia dari abu hasil pembakaran

sampah rumah tangga mendekati karakteristik abu insenerasi (teoritis) dan memenuhi

syarat atau layak untuk digunakan sebagai bahan subsitusi semen. Artinya dengan

pemanfaatan abu sampah pada proses produksi ekosemen, maka penggunaan kapur

dapat dikurangi dan dapat mengurangi beban lingkungan atas emisi gas CO2 pada

industri semen.

4. 2. Analisa Difraksi Sinar X pada Abu Sampah

Sampel A ( 0 % abu sampah)

Hasil pengamatan X-ray Diffraction (XRD) semen dari abu sampah (kode

sampel A) yang masing-masing dibakar pada suhu 1200, 1250, 1300 dan 1350oC,

Sampel A

Gambar 4.1. Pola difraksi dari semen (kode sampel A) yang masing-masing dibakar pada suhu: 1200, 1250, 1300 dan 1350oC

Puncak – puncak yang terbentuk untuk komposisi A atau tanpa menggunakan abu

pada suhu pembakaran 1200 – 1350oC, ditunjukkankan pada tabel 4.3.

Tabel 4.3. Puncak-puncak yang terbentuk sebagai fungsi suhu pembakaran (Sampel A)

Jumlah puncak Suhu

(oC) C

2S C3S C3A C4AF CaSO4 E Q Cr C S

1200 - - - - 2 1 2 2 2 -

1250 3 6 - - 3 - - -

1300 3 6 - - 3 1 - - - -

1350 4 7 2 1 3 1 - - - -

Untuk pembuatan ekosemen dengan komposisi A atau tanpa menggunakan abu, suhu

pembakaran yang dibutuhkan adalah sekitar 1350oC, karena pada suhu tersebut

senyawa-senyawa dominan yang terbentuk adalah mirip dengan semen portland,

yaitu: C3S, C2S, C3A C3AF dan C4AF. Senyawa C3S berfungsi sebagai penguat awal

dan penguat tetap, bila terhidrasi maka akan cepat terhidrolisis menjadi C2S dan

Ca(OH)2. Sedangkan Ca(OH)2 itu sendiri akan membentuk kristal padat yang

menyebabkan semen kaku dan padat. C2S berfungsi sebagai penambah kekuatan

untuk waktu yang lama dan senyawa ini dapat menyebabkan panas hidrasi rendah,

sehingga waktu pengikatan semen menjadi lambat dan relatif tahan terhadap sulfat

yang tinggi. C3A berfungsi menambah kekuatan beton dan mempercepat proses

pengikatan disertai panas yang tinggi saat bercampur dengan air. Reaksi ini

butir C3A. Oleh karena itu penambahan gipsum berperan untuk menghambat laju

hidrasi C3A. Senyawa C4AF menimbulkan panas hidrasi rendah, menambah kekuatan

beton dalam jumlah yang kecil atau sama sekali tidak. Senyawa besi pada C4AF

berpengaruh terhadap warna semen dan meningkatkan temperatur pembakaran.

Dengan demikian apabila bahan baku yang digunakan hanya berupa: CaCO3,

lempung, MgCO3, Fe2O3 dan gipsum (CaSO4 2H2O) maka suhu yang dibutuhkan

untuk pembuatan ekosemen relatif lebih tinggi, yaitu sekitar 1350oC. Untuk suhu

1250 - 1300oC terlihat bahwa senyawa yang terbentuk dan mirip dengan semen

portland , seperti: C3S, dan C2S. Pada suhu 1200oC ternyata malah tidak terbentuk

sama sekali senyawa yang mirip dengan semen portland.

Sampel B ( 10 % abu sampah )

Hasil pengamatan XRD semen dari abu sampah (kode sampel B) yang dibakar pada

suhu 1200, 1250, 1300 dan 1350oC, seperti pada gambar 4.2. Dengan datanya pada

lampiran halaman L3.Pada komposisi B atau dengan 10% berat abu sampah rumah

tangga juga tetap membutuhkan suhu pembakaran sekitar 1350oC. Pada suhu tersebut

senyawa-senyawa dominan yang terbentuk adalah mirip dengan semen portland,

yaitu: C3S, C2S, C3A dan C3AF. Kondisi yang sama terjadi pada suhu 1250 - 1300oC,

yaitu hanya ada senyawa: C3S, dan C2S dan pada suhu 1200oC tidak terbentuk sama

Sampel B

Gambar 4.2. Pola difraksi dari semen (kode sampel B) yang masing-masing dibakar pada suhu: 1200, 1250, 1300 dan 1350oC

Pada tabel 4.4, menunjukkan puncak-puncak yang terbentuk untuk komposisi

B atau dengan menggunakan 10% abu yang dibakar pada suhu 1200 – 1350oC.

Tabel 4.4. Puncak-puncak yang terbentuk sebagai fungsi suhu pembakaran (Sampel B).

Jumlah puncak Suhu

(oC) C2S C3S C3A C4AF CaSO4 E Q Cr C S

1200 - - - - 2 1 2 2 2 -

1250 3 6 - - 3 - - -

1300 3 6 - - 3 - - -

1350 4 7 2 1 3 - - -

Sampel C (20 % abu sampah)

Hasil pengamatan XRD semen dari abu sampah (kode sampel C) yang dibakar pada

suhu 1200, 1250, 1300 dan 1350oC, seperti ditunjukkan pada gambar 4. 3. dan

datanya pada lampiran halaman L5. Pada komposisi C atau dengan 20% berat abu

sampah rumah tangga, membutuhkan suhu pembakaran sekitar 1300 – 1350oC. Pada

suhu tersebut senyawa-senyawa dominan yang terbentuk adalah mirip dengan semen

portland, yaitu: C3S, C2S, C3A dan C3AF. Sedangkan pada suhu 1250oC, sudah mulai

terbentuk sebagian senyawa: C3S, dan C2S yang merupakan bagian dari senyawa

semen portland. Pada suhu 1200oC tidak terbentuk sama sekali senyawa yang sama

dengan semen portland. Dengan demikian untuk penambahan 20% berat abu sampah

rumah tangga suhu pembakaran terendah adalah sekitar 1300oC, sehingga ekosemen

C3A

Pada tabel 4.5, menunjukkan puncak-puncak yang terbentuk untuk komposisi

C atau dengan menggunakan 20% abu yang dibakar pada suhu 1200 – 1350oC.

Tabel 4.5. Puncak-puncak yang terbentuk sebagai fungsi suhu pembakaran (Sampel C).

Jumlah puncak Suhu

(oC) C2S C3S C3A C4AF CaSO4 E Q Cr C S

1200 - - - - 3 - 1 2 2 1

1250 1 2 - - 3 - 1 1 1 -

1300 2 2 2 1 3 - - -

1350 4 7 2 1 3 - - -

Sampel D (30 % abu sampah)

Hasil pengamatan XRD dari abu sampah (kode sampel D) yang dibakar pada suhu

1200, 1250, 1300 dan 1350oC, seperti ditunjukkan pada gambar 4.4.Dengan datanya

pada lampiran L7. Pada tabel 4.6, ditunjukkan puncak-puncak yang terbentuk untuk

komposisi D atau dengan menggunakan 30% abu yang dibakar pada suhu 1200 –

Tabel 4.6. Puncak-puncak yang terbentuk sebagai fungsi suhu pembakaran (Sampel D)

Jumlah puncak Suhu

(oC) C

2S C3S C3A C4AF CaSO4 E Q Cr C S

1200 - - - - 3 - 1 2 2 1

1250 1 2 - - 3 - 1 1 1 -

1300 2 2 2 1 3 - - -

1350 - - - - - -

Pada komposisi D atau 30% berat abu sampah rumah tangga dengan suhu

pembakaran sekitar 1350oC terjadi penggelasan atau sampelnya lebur. Pada kondisi

ini tidak terdapat puncak-puncak atau tidak terbentuknya struktur yang menyerupai

semen, artinya hanya terbentuk struktur amorfus. Sedangkan pada suhu pembakaran

1300oC Sampel D atau dengan 30% berat abu sampah rumah tangga, menghasilkan

senyawa dominan: C3S, C2S, C3A dan C4AF yang mirip dengan semen portland. Pada

suhu 1250oC, mulai terbentuk sebagian senyawa: C3S, dan C2S yang merupakan

bagian dari senyawa semen portland, tetapi belum sempurna. Pada suhu 1200oC

belum terbentuk senyawa yang sama dengan semen portland. Oleh karena itu

penambahan 30% berat abu sampah rumah tangga dengan suhu pembakaran sekitar

13500C

Gambar 4.4. Pola difraksi semen dari abu sampah (kode sample D) yang dibakar pada suhu: 1200, 1250, 1300 dan 1350oC

Sampel E ( 40 % abu sampah )

Hasil pengamatan XRD semen dari abu sampah (kode sampel E) yang dibakar

pada suhu 1200, 1250, 1300 dan 1350oC, seperti pada gambar 4.5.dan datanya pada

lampiran hal L8. Pada tabel 4.7, ditunjukkan puncak-puncak yang terbentuk untuk

komposisi E atau dengan menggunakan 40% abu yang dibakar pada suhu 1200 –

1350oC.

Tabel 4.7. Puncak-puncak yang terbentuk sebagai fungsi suhu pembakaran (Sampel E).

Jumlah puncak Suhu

(oC) C2S C3S C3A C4AF CaSO4 E Q Cr C S

1200 - - - - 3 - 1 2 2 1

1250 1 2 - - 3 - 1 1 1 -

1300 - - - - - - - -

1350 - - - - - -

Pada komposisi E atau 40% berat abu sampah rumah tangga dengan suhu

pembakaran 1300 – 1350oC telah terjadi penggelasan atau sampelnya lebur. Pada

kondisi ini tidak terdapat puncak-puncak atau tidak terbentuknya struktur yang

menyerupai semen, artinya hanya terbentuknya struktur amorfus. Pada suhu 1250oC,

mulai terbentuk sebagian senyawa: C3S, dan C2S yang merupakan bagian dari

senyawa semen portland, tetapi belum sempurna. Pada suhu 1200oC belum terbentuk

senyawa yang sama dengan semen portland. Berdasarkan hasil pengamatan dengan

XRD dari berbagai pola yang diperoleh maka penambahan abu sampah rumah tangga

maksimal adalah sebesar 30% berat dengan suhu pembakaran sekitar 1300oC,

berat abu sampah) tidak membentuk semen, sehingga tidak layak dipergunakan

sebagai bahan pengikat untuk pembuatan beton.

y Sampel E

Menurut (Hanehara, 2005), mineral komposisi ekosemen yang dominan

adalah C3S, C2S, C3A, C4AF, dan CaSO4, baik untuk tipe portland, maupun normal

portland cement kecuali pada rapid hardening adanya tambahan mineral C11A7CaCl2.

4. 3. Pengukuran Densitas Serbuk Abu Sampah

Picnometer adalah alat untukmengukur densitas serbuk, nilai densitas serbuk

ekosemen dapat dihitung dengan menggunakan persamaan II.7. Berdasarkan hasil

pengamatan dengan XRD, maka nilai densitas serbuk ekosemen yang diukur adalah

yang terbaik dari masing-masing komposisi dan suhu pembakaran tertentu saja.

Untuk sampel A dipilih pada suhu 1350oC, sampel B pada suhu 1350oC, sampel C

pada suhu 1300oC, sampel D pada suhu 1300oC dan sampel E pada suhu 1250oC.

Hasil pengukuran densitas serbuk ekosemen pada beberapa komposisi abu sampah

ditunjukkan pada gambar 4.6.

2.9

Dari hasil pengukuran menunjukkan bahwa nilai densitas serbuk ekosemen berkisar

antara 2,98 – 3,15 g/cm3. Nilai densitas tertinggi diperoleh pada komposisi 30% abu

sampah dan suhu pembakaran 1300oC, yaitu sebesar 3,15 g/cm3. Artinya jumlah abu

sampah maksimum yang dapat digunakan adalah 30%, pada suhu pembakaran

1300oC yang disarankan sebagai material ekosemen. Pada komposisi diatasnya (40%

berat abu sampah) tidak menghasilkan ekosemen, karena struktur yang dihasilkan

tidak sama dengan semen portland. Nilai densitas semen portland adalah sekitar

2,97 g/cm3 (holcim,2008), densitas produk ecocement adalah 3,16 g/cm3. (Taiheiyo Cement Corp., 2004), dan densitas dari normal portland cement (NPC) adalah 3,17

g/cm3 (Hanehara, 2005).

4. 4. Diameter partikel ekosemen dari Serbuk Abu Sampah

Diameter partikel ekosemen diukur dengan menggunakan metoda Anderson

Pipet yang memenuhi hukum Stock’s, dan dapat dihitung dari persamaan II.8.

Distribusi ukuran diameter partikel dari ekosemen, tanpa abu sampah yang dibakar

0.0

Particle Diameter (μm)

M

Gambar 4.7. Hubungan antara persen massa terhadap diameter partikel dari ekosemen, tanpa menggunakan abu sampah yang dibakar pada suhu 1350oC.

Dari gambar 4.7, terlihat bahwa dengan jumlah massa partikel > 20%, mempunyai

distribusi ukuran diameter partikel berkisar antara 1,24 – 17,70 μm, dan diameter

rata-rata adalah sebesar 6,36 μm.

Distribusi ukuran diameter partikel dari ekosemen, dengan 10% abu sampah

yang dibakar pada suhu 1350oC, seperti ditunjukkan pada gambar 4.8. Dari gambar

terlihat bahwa dengan jumlah massa partikel > 20%, mempunyai distribusi ukuran

diameter partikel berkisar antara 1,22 – 17,45 μm, dan diameter rata-rata adalah

sebesar 6,25 μm. Pola distribusi partikel dari ekosemen untuk sampel A dan B yang

0.0

Particle Diameter (μm)

M

Gambar 4.8. Hubungan antara persen massa terhadap diameter partikel dari ekosemen, dengan 10% abu sampah yang dibakar pada suhu 1350oC

Sample C, 1300oC

Distribusi ukuran diameter partikel dari ekosemen, dengan 20% abu sampah yang

dibakar pada suhu 1300oC, seperti ditunjukkan pada gambar 4.9. Dari gambar, terlihat

bahwa dengan jumlah massa partikel > 20%, mempunyai distribusi ukuran diameter

partikel berkisar antara 1,20 – 17,21 μm, dan diameter rata-rata adalah sebesar 6,16 μm.

Pola distribusi partikel dari ekosemen untuk sampel A, B dan C relatif hampir sama.

Gambar 4.9. Hubungan antara persen massa terhadap diameter partikel dari ekosemen, dengan 20% abu sampah yang dibakar pada suhu 1300oC

Particle Diameter (μm)

Distribusi ukuran diameter partikel dari ekosemen, dengan 30% abu sampah

yang dibakar pada suhu 1300oC, seperti diperlihatkan pada gambar 4.10. Dari

gambar, terlihat bahwa dengan jumlah massa partikel > 20%, mempunyai distribusi

ukuran diameter partikel berkisar antara 1,19 – 17,01 μm, dan diameter rata-rata

adalah sebesar 6,09 μm. Pola distribusi partikel dari ekosemen untuk sampel A, B, C

dan D relatif hampir sama.

0.0 20.0 40.0

Gambar 4.10. Hubungan antara persen massa terhadap diameter partikel dari ekosemen, dengan 30% abu sampah yang dibakar pada suhu 1300oC

Particle Diameter (μm)

M

Distribusi ukuran diameter partikel dari ekosemen, dengan 40% abu sampah

yang dibakar pada suhu 1250oC, seperti ditunjukkan pada gambar 4.11. Dari gambar,

terlihat bahwa dengan jumlah massa partikel > 20%, mempunyai distribusi ukuran

diameter partikel berkisar antara 1,22 – 2,83 μm, dan 6,57 – 17,52 μm, diameter

rata-rata adalah sebesar 7,10 μm. Pola distribusi partikel dari ekosemen untuk sampel E

0.0

Particle Diameter (μm)

Ma

Gambar 4.11. Hubungan antara persen massa terhadap diameter partikel dari ekosemen, dengan 40% abu sampah yang dibakar pada suhu 1250oC

Ukuran partikel semen menurut (Horiba 2008) relatif lebih kecil dari 50 μm.

Sedangkan diameter rata-rata portland cement tipe ordinary ada dua ukuran, yaitu: 5

dan 30 μm, tetapi pada umumnya lebih banyak produksi semen pada diameter 5 μm

(holcim oilwell cemen,2008).

4. 5. Pengujian Air Setting ( waktu ikat)

Pengerasan (hardening) dimulai dengan pengerasan awal (saat sifat plastis

mulai berkurang) hinggga mencapai pengerasan akhir (saat sifat plastis hilang

seluruhnya). Waktu pengerasan awal adalah waktu yang dibutuhkan beton masih

dapat dicampur kembali dengan air dan dapat mengikat atau bereaksi dengan beton

dapat dicampur kembali dengan air dan tidak mengikat atau bereaksi dengan beton

sebelumnya, serta dapat mengakibatkan kekuatan semen berkurang. Hasil pengujian

waktu initial dan final setting diperlihatkan pada tabel 4. 8. Dari tabel 4. 8,

ditunjukkan bahwa pengaruh penambahan abu sampah lebih banyak akan

mempercepat setting time yang dibutuhkan. Ternyata dari ke lima sampel yang

dibuat, menunjukkan bahwa sampel E tidak mempunyai daya rekat yang baik, karena

mudah terdegradasi.

Tabel 4.8. Hasil pengujian air setting dari ekosemen berbasis abu sampah dengan W/C = 0,5

Setting time (jam, menit) Kode

Sampel Initial Final Keterangan

Sampel A, 1350oC 2, 28 3, 35 Tanpa abu sampah

Sampel B, 1350oC 2, 23 3, 13 10% abu sampah

Sampel C, 1300oC 2, 21 3, 01 20% abu sampah

Sampel D, 1300oC 2,17 2,57 30% abu sampah

Sampel E, 1250oC 2,14 2,54 40% abu sampah

Pada pembuatan ekosemen yang membutuhkan air sebanyak 17,6% menghasilkan

initial dan final setting time masing-masing sebesar 4 jam 59 menit dan 7 jam (Lian

Huizhen and Yan Peiyu, 2008). Pada jenis semen portland menghasilkan initial

setting time sebesar 2 jam dan final setting time sebesar 4 jam 30 menit. Sedangkan

pada rapid hardening mengasilkan initial dan final setting time sebesar 9 menit dan

13 menit. Untuk normal portland cement (NPC) menghasilkan initial dan final

4. 6. Pengujian Kuat Tekan (Compressive Strength)

Untuk menguji kuat tekan dari beton ekosemen yang telah dibuat

menggunakan alat Universal Testing Mechine (UTM). Hasil pengujian kuat tekan

ditunjukkan pada gambar 4.12.

30

Gambar 4.12. Hubungan antara kuat tekan beton ekosemen terhadap waktu pengerasan, masing-masing untuk sampel A, B, C dan D

Dari gambar 4.12, menunjukkan bahwa kuat tekan beton ekosemen yang diperoleh

berkisar antara 32,5 – 53,5 MPa dan kuat tekan beton dengan semen dari abu

insinerator dengan kode sampel C40 adalah sekitar 52 MPa (Lian Huizhen and Yan

Peiyu, 2008). Hasil pengujian menunjukkan bahwa waktu pengerasan berbanding

lurus terhadap kuat tekan beton ekosemen. Sedangkan untuk komposisi 30% abu

sampah yang dibakar pada suhu 1300oC dan dikeringkan selama 21 hari

Apabila dilihat kuat tekan dari ekosemen yang dikeringkan selama 28 hari adalah

sebesar 55 N/mm2 (55 MPa), sumber: (Anonym, 2006).

4. 7. Pengujian Kuat Patah (Flexural Strength)

Untuk menguji kuat patah dari beton ekosemen yang telah dibuat

menggunakan alat Universal Testing Mechine (UTM). Hasil pengujian kuat patah

ditunjukkan pada gambar 4.13.

2

Kuat patah beton konvensional = 4,9 MPa

K

u

a

Sampel B Sampel A

Gambar 4.13. Hubungan antara kuat patah beton ekosemen terhadap waktu pengerasan, dari masing-masing sampel: A, B, C dan D

Dari gambar 4. 13, menunjukkan bahwa kuat patah dari beton ekosemen adalah

berkisar antara 2,82 – 8,58 MPa, kuat patah dari beton konvensional sebesar 4,9 MPa

(Sebayang, 2008) dan kuat patah dari ekosemen dari limbah abu insinerator adalah

komposisi 10% abu sampah, suhu pembakaran 1350oC dan dikeringkan selama 28

hari memenuhi standar beton konvensional, yaitu sebesar 4,9 MPa. Untuk sampel C

atau 20% abu sampah, dibakar pada suhu 1300oC, dikeringkan selama 21 hari dan

dikeringkan selama 28 hari masing-masing menghasilkan kuat patah sebesar 5,59 dan

6,20 MPa. Nilai yang dihasilkan relatif lebih tinggi dari beton konvensional.

Sedangkan untuk sampel D atau 30% abu sampah yang dibakar pada suhu 1300oC,

pada 14, 21 dan 28 hari masing-masing menghasilkan kuat patah sebesar: 5,84, 7,32

dan 8,58 MPa, nilai ini lebih tinggi dari pada nilai kuat patah beton konvensional.