PENGARUH PENGGUNAAN ABU-BATU DARI MESIN STONE CRUSHER DAN CURING PADA BATA BETON RINGAN TYPE

CLC (CELLULAR LIGHTWEIGHT CONCRETE)

PROPOSAL Oleh :

YOSUA GIOVANNIE CHRISTOFFER SIANIPAR 12 0404 147

Disetujui : Pembimbing

Rahmi Karolina, ST. MT.

BIDANG STUDI STRUKTUR DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

2017

UNIVERSITAS SUMATERA UTARA FAKULTAS TEKNIK

DEPARTEMEN TEKNIK SIPIL

YOSUA GIOVANNIE CHRISTOFFER SIANIPAR (12 0404 147)

Pengaruh Penggunaan Abu-Batu Dari Mesin Stone Crusher dan Curing Pada Bata Beton Ringan Type CLC (Cellular Lightweight Concrete)

Abstract

Bata beton ringan adalah jenis bata yang berbahan dasar dari semen, pasir, air, dan pengembang. Bata beton ringan terbagi menjadi 2 berdasarkan bahan pengembang yang digunakan yaitu AAC (Autoclave Aerated Concrete) yang menggunakan alumenium pasta dan CLC (Cellular Lightweight Concrete) yang menggunakan Foaming Agent dari BASF sebagai bahan pengembang. Dalam percobaan ini jenis batu bata ringan yang akan dibuat berjenis CLC yang menggunakan Foaming Agent sebagai bahan pengembang dengan mencampurkan Abu Batu yang dihasilkan oleh mesin Stone Crusher yang memiliki berat jenis 2666 kg/m3 sebagai Subtitusi Pasir sebagian. Dalam penelitian ini variasi Abu Batu yang dipakai 10%, 15%, dan 20% dari jumlah pasir yang direncanakan. Setelah melakukan pengecoran didapatkan hasil untuk variasi 10% Akan mengalami penurunan Kuat Tekan dan kenaikan Absorbsi sebesar 25,07% dan39,005% dan variasi 15% akan mengalami penurunan kuat tekan sebesar 65,8% serta penurunan Absorbsi sebesar 17,441% dan variasi 20% akan mengalami penurunan Kuat Tekan sebesar 67,4% dan peningkatan Absorbsi sebesar 17,956%.

Kata Kunci : Abu-Batu, Stone Crusher dan Curing. Bata Beton Ringan, CLC

DAFTAR ISI

Abstrak ... 2

Daftar Isi ... 3

BAB I ... 4

BAB II ... 10

BAB III ...21

BAB IV ...31

BAB V ...45

Daftar Pustaka ...46

Lampiran ...47

BAB I

PENDAHULUAN 1.1 Latar Belakang

Pengunaan batu bata sebagai bahan bangunan (non sturuktural) sudah sejak lama digunakan di seluruh dunia. Penggunaan batu bata di Indonesia sudah banyak digunakan sebagai dinding bangunan. Hampir seluruh bangunan yang ada diperkotaan dan sekitarnya sudah menggunakan batu bata sebagai dinding bangunan.

Batu bata didalam bidang konstruksi merupakan suatu elemen non strutural, dimana batu bata pada bangunan tidak menerima/menahan beban. Batu bata pada bangunan dikatagorikan sebagai beban mati,karena apabila batu bata menerima beban maka akan terjadi retakan.

Secara garis besar batu bata terbagi atas 2 jenis, yaitu : batu bata konvensional dan batu bata beton. Batu bata konvensional adalah batu bata merah yang terbuat dari tanah liat yang dijemur maupun dibakar sebagai proses pengeringan, sedangkan batu bata beton adalah batu bata yang menggunakan semen, pasir, air, foaming agent sebagai material pada penelitian ini.

Batu bata beton ringan memiliki beberapa kelebihan dari batu bata konvensional. dalam sisi pemasangan, batu bata beton lebih cepat untuk dipasang karena ukuran batu bata beton ringan memliki dimensi yang lebih besar dari pada batu bata konvensional, sehingga dapat menghemat waktu pemasangan. Batu bata beton juga memiliki sifat tahan terhadap api, tahan terhadap air, dan lebih ringan daripada batu bata konvensional.

Dalam pembuatannya, bata beton terbagi dua yaitu:

1. AAC (Autoclaved aereted concrete)/ALC(Aereted Light-weight concrete)

2. CLC (Cellular Light-weight concrete)

Yang membedakan AAC/ALC dengan CLC adalahbahan pengembangnya dan proses curring adalah:

NO JENIS BAHAN PENGEMBANG PROSES CURRING

1 AAC/ALC Aluminium pasta Oven

2 CLC Foaming agent Cahaya matahari/suhu ruangan

Dalam penelitian tugas akhir ini saya menggunakan Abu batu dalam pembuatan batu bata beton ringan type CLC yang memiliki kuat tekan yang tinggi tetapi memiliki harga yang ekonomis dan ramah lingkungan

Abu batu adalah limbah sisa penghancuran batu dari mesin stone crusher.

Penggunaan abu batu selama ini biasanya digunakan sebagai filler pada flexible pavement, bendungan tipe rockfill, dll. Pada penelitian ini, saya menggunakan abu

batu sebagai bahan substitusi pasir untuk campuran batu bata beton ringan karena abu batu memiliki butiran yang sangat halus dan bersifat mudah diikat oleh semen dan untuk variasi gradasi agregat pada batu bata beton ringan

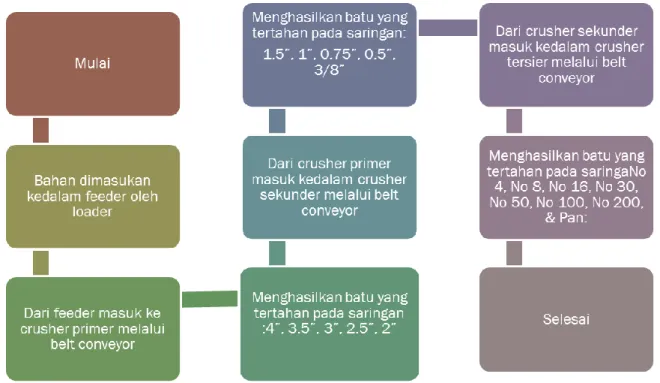

Ada beberapa tahap pada pembuatan abu batu pada mesin stone crusher. Tahap pertama batu pecah dimsukan kedalam crusher primer, kemudian masuk kedalam crusher sekunder dan pada tahap terakhir masuk kedalam crusher tersier. Dimana abu

batu didapat setelah melewati crusher tersier.

Tahap tahap pembuatan Abu batu pada stone crusher dapat dilihiat pada diagram alir sebagai berikut:

Gambar 1.1 Diagram Alir Material pada crusher

1.2 Rumusan Masalah

Adapun yang menjadi rumusan masalah pada penelitian kali ini adalah mengetahui pengaruh abu batu sebagai substitusi pasir terhadap karakteristik bata beton ringan.

1.3 Batasan masalah

Batasan masalah pada penelitian kali ini ialah sebagai berikut:

1. Abu batu yang digunakan dalam penelitian kali ini adalah abu batu yang diambil dari AMP yang berada didaerah Galang.

2. Abu batu yang digunakan berasal dari proses crushing.

3. Mutu yang direncanakan 2.5 mpa.

4. Berat jenis rencana < 1900 kg/m3.

5. Variasi substitusi abu batu yang digunakan adalah 0%, 10%, 15%, 20% dari komposisi pasir yang direncanakan.

6. Pengujian yang dilakukan adalah

• Kuat tekan

• Absorbsi

7. Benda uji yang digunakan adalah berbentuk silinder dengan ukuran : D : 150 mm dan t: 300 cm.

8. Pengujian kuat tekan dan absorbsi dilakukan pada umur 3hari, 7hari, 14 hari, 21hari, dan 28hari pada setiap variasinya.

9. Semua pengujian dilakukan di laboratorium bahan konstruksi FT USU.

1.4 Benda Uji

Hari/curring Benda Uji Pengujian % Abu batu

0% 10% 15% 20%

3 Silinder Kuat tekan &

absorbsi

3 3 3 3

7 Silinder Kuat tekan &

absorbsi

3 3 3 3

14 Silinder Kuat tekan &

absorbsi

3 3 3 3

21 Silinder Kuat tekan &

absorbsi

3 3 3 3

28 silinder Kuat tekan &

absorbsi

3 3 3 3

Jumlah benda uji 15 15 15 15

Total 60 buah

KETERANGAN:

Setelah mendapatkan hasil kuat tekan yang maksimum, akan dibuat sebuah benda uji berukuran 60 cm x 10 cm x 20 cm

1.5 Tujuan Penelitian

Penelitian ini bertujuan untuk:

1. Pengaplikasian komposisi Abu Batu secara optimal pada pembuatan bata ringan.

2. Membuat bata ringan/light-weight yang ekonomis dan ramah lingkungan dan tetap menjaga mutu dari bata ringan/light-weight tersebut.

3. Mengetahui teknik-teknik pembuatan bata ringan/light-weight yang effective dan effisien.

4. Mengetahui perbedaan karakteristik bata ringan/light-weight yang menggunakan ABU-BATU dan yang tidak menggunakan ABU- BATU.

1.6 Manfaat Penelitian

Dari penelitian yang dilakukan dapat memberikan pengetahuan tentang bata beton ringan seperti :

1. Mengetahui persentase penggunaan abu batu yang paling optimal pada campuran bata beton ringan metode CLC.

2. Mengetahui pengaruh proses curring terhadap bata beton ringan metode CLC yang menggunakan abu batu sebagai filler.

3. Menjadi rujukan penelitian untuk abu batu sebagai filler pada bata beton ringan metode CLC

BAB II

TINJAUAN PUSTAKA 2.1 Beton

Beton sudah sangat umum digunakan sebagai bahan penyusun bangunan.

Beton secara umum tersusun dari beberapa material penyusun yaitu agregat halus (pasir), Kerikil (agregat kasar), semen portland, dan air dengan kombinasi perbandingan dari setiap material. Dimana semen dan air bercampur akan menjadi bahan pasta yang berfungsi sebagai bahan pengikat sedangkan agregat halus dan agregat kasar berfungsi sebagai pengisi. Bila semua campuran tersebut bercampur sesuai dengan komposisi yang direncanakan akan mengeras seperti batuan, dimana proses tersebut terjadi karena proses hidrasi (reaksi kimia antara air dan semen).

Mutu dari suatu beton itu bisa dipengaruhui beberapa faktor yaitu dari kualitas bahan bahan dari material penyusun, perbandingan komposisi, cara pengadukan, cara perawatan, dan cara perawatan selama proses pengerasan.

Kekuatan, keawetan dan sifat beton yang lain tergantung pada sifat bahan- bahan dasar, nilai perbandingan bahan-bahannya, cara pengadukan maupun cara pengerjaan selama penuangan adukan beton, cara pemadatan, dan cara perawatan selama proses pengerasan.

Menurut (Tri Mulyono,2005) sebagai bahan konstruksi beton mempunyai kelebihan dan kekurangan, kelebihan beton antara lain :

1. Mutu rencana dapat disesuaikan sesuai rencana.

2. Umur dari beton lebih tinggi (jika tidak mengalami beban yang lebih besar dari mutu rencana.

3. Mudah dibentuk sesuai dengan kebutuhan konstruksi.

4. Biaya pemeliharaan/perawatannya kecil.

Kekurangan beton antara lain :

1. Beton mempunyai kuat tarik yang rendah, sehingga mudah retak. Oleh karena itu

perlu diberi baja tulangan, atau tulangan kasa (meshes).

2. Beton sulit untuk dapat kedap air secara sempurna, sehingga selalu dapat dimasuki air, dan air yang membawa kandungan garam dapat merusak beton.

3. Bentuk yang telah dibuat sulit diubah.

2.1.1 Beton Segar ( Fresh Concrete)

Beton segar yang baik ialah beton segar yang dapat diaduk, diangkut, dituang, dipadatkan, tidak ada kecendrungan untuk terjadi segregasi (pemisahan kerikil dari adukan) maupun bleeding (pemisahan air dan semen dari adukan). Hal ini karena segregasi maupun bleeding mengakibatkan beton yang diperoleh akan jelek.

2.2 Pengertian Bata Beton Ringan

Perkembangan konstruksi khususnya di Indonesia sudah berkembang pesat.

Salah satu perkembangannya adalah bata beton ringan.

Bata beton ringan adalah bata yang memiliki berat jenis (density) dari batu bata konvensional (batu bata merah). Bata beton ringan terbagi atas 2 type yang memiliki perbedaan dari jenis bahan pengembang yang digunakan dan proses curring yaitu:

NO JENIS BAHAN PENGEMBANG PROSES CURRING

1 AAC/ALC Aluminium pasta Oven

2 CLC Foaming agent Cahaya matahari/suhu ruangan Untuk penelitian ini saya menggunakan bata beton ringan jenis CLC (cellular lighewight concrete) dikarenakan bata beton ringan dengan jenis AAC/ALC tidak memungkinkan dilakukan dilaboratorium bahan konstruksi USU dan bahan aluminium pasta yang susah didapat.

Bata beton ringan jenis CLC (cellular lightweight concrete) memiliki kelebihan dan kekurangan antara lain :

Kelebihan bata beton ringan jenis CLC (cellular lightweight concrete):

• Memiliki berat jenis yang lebih ringan dari batu bata konvensional.

• Memilki ukuran yang lebih besar,sehingga proses pemasangan lebih mudah dan rapi.

• Mudah dibentuk sesuai keinginan.

• Kedap suara dan suhu ruangan lebih dingin

Kekurangan bata beton ringan jenis CLC (cellular lightweight concrete):

• Harganya relative lebih mahal.

• Susah didapat ditoko toko bangunan biasa.

• Penjualan dalam volume besar.

Sampai saat ini, tidak ada pengaturan mix design yang baku untuk proses pembuatan bata beton ringan. Hal ini disebabkan densitas dari bata beton yang dihasilkan sangat bergantung kepada foaming agent untuk menghasilkan pori-pori pada bata beton ringan tersebut. Pada eksperimen ini, penulis membuat eksperimen dengan mengacu kepada hasil eksperimen Kausal Kishore, seorang material engineers yang berasal dari Jepang.

Berikut adalah hasil penelitiannya :

Perbandingan Semen : Pasir yang digunakan berkisar 1 : 1.9 hingga 1 : 2.2 dengan FAS bervariasi dari 0.40, 0.45, 0.50, dan 0.55. Pada eksperimen ini, perbandingan semen : pasir yang digunakan adalah 1 : 2 dengan FAS sebesar 0.75 dan densitas bata beton ringan yang dihasilkan berkisar <1900 kg/m3 serta mempunyai kekuatan tekan minimal sebesar 3 Mpa menurut buku Concrete Technology. Dan juga Persyaratan kuat tekan minimum bata beton ringan untuk pembuatan dinding menurut SNI 3-0349- 1989

Mutu Kuat tekan minimum (Mpa)

I 9,7

II 6,7

III 3,7

IV 2

Selain itu pada eksperimen ini, akan diteliti hubungan antara penggunaan abu batu dari mesin stone cruusher pada bata beton ringan dengan kuat tekan bata beton ringan yang dihasilkan.

2.3 Komposisi Bata Ringan 2.3.1 Semen Portland

Menurut SNI 0013-1981, Semen portland merupakan bahan perekat dalam campuran beton hasil penghalusan klinker yang senyawa utamanya terdiri dari material calcareous seperti lamestone atau kapur dan material arfillaceous seperti besi oksida, serta silica dan alumenium yang berupa lempung.

Komposisi utama semen portland:

Nama kimia Rumus kimia Singkatan %Berat

Tricalcium silikate 3CaO.SiO2 C3S 50

Dicalcium silikate 2CaO.SiO2 C2S 25

Tricalcium Aluminate

3CaO.Al2O3 C3A 12

Tetracalcium

Alumminoferrite 4CaO.Al2O3.Fe2O3

C4AF 8

Gysum CaSO4.H2O CSH2 3

Ada banyak semen portland dan masing masing mempunyai sifat yang berbeda, yaitu diantaranya:

a) Tipe I (Ordinary Portland Cement)

Semen Portland Tipe I merupakan semen yang umum digunakan untuk berbagai pekerjaan konstruksi yang mana tidak terkena efek sulfat pada tanah atau berada di bawah air.

b) Tipe II (Modified Cement)

Semen Portland Tipe II merupakan semen dengan panas hidrasi sedang atau di bawah semen Portland Tipe I serta tahan terhadap sulfat. Semen ini cocok digunakan untuk daerah yang memiliki cuaca dengan suhu yang cukup tinggi serta pada struktur drainase.

c) Tipe III (Rapid-Hardening Portland Cement)

Semen Portland Tipe III memberikan kuat tekan awal yang tinggi.

Penggunaan Tipe III ini jika cetakan akan segera dibuka untuk

penggunaan berikutnya atau kekuatan yang diperlukan untuk konstruksilebih lanjut. Semen Tipe III ini hendaknya tidak digunakan untuk konstruksi beton missal atau dalam skala besar karena tingginya panas yang dihasilkan dari reaksi beton tersebut.

d) Tipe IV (Low-Heat Portland Cement)

Semen Portland Tipe IV digunakan jika pada kondisi panas yang

dihasilkan dari reaksi beton harus diminimalisasi. Namun peningkatan kekuatan lebih lama dibandingkan semen tipe lainnya tetapi tidak mempengaruhi kuat akhir.

e) Tipe V (Sulphate-Resisting Cement)

Semen Portland Tipe V digunakan hanya pada beton yang berhubungan langsung dengan sulfat, biasanya pada tanah atau air tanah yang memiliki kadar sulfat yang cukup tinggi.

2.3.2 Pasir

Adapun pasir yang digunakan dalam pembuatan bata ringan adalah pasiryang lolos ayakan (standard ASTM E 11-70) yang diameternya lebih kecil dari 5 mm.

Kegunaan pasir adalah untuk mencegah keretakan pada beton apabila sudah mengering. Akan tetapi apabila jumlahnya terlalu banyak maka akan menyebabkan terjadinya perapuhan setelah kering. Hal ini disebabkan karena pasir tidak bersifat merekat tetapi hanya bersifat sebagai pengisi. Pasir yang baik adalah pasir yang berasal dari sungai dan tidak mengandung tanah lempung karena dapat mengakibatkan retak-retak, dan juga harus memenuhi spesifikasi yang telah ditetapkan oleh ASTM, sebagai berikut :

a. Susunan Butiran ( Gradasi )

Modulus kehalusan (fineness modulus), menurut hasil penelitian menunjukan bahwa pasir dengan modulus kehalusan 2,5 s/d 3,0 pada umumnya akan menghasilkan beton mutu tinggi (dengan fas yang rendah) yang mempunyai kuat tekan dan workability yang optimal. Agregat halus yang digunakan harus mempunyai gradasi yang baik, karena akan mengisi ruang-ruang kosong yang tidak dapat diisi oleh material lain sehingga menghasilkan beton yang padat disamping untuk mengurangi penyusutan. Analisa saringan akan memperlihatkan jenis dari agregat halus tersebut.

Melalui analisa saringan maka akan diperoleh angka Fine Modulus. Melalui Fine Modulus ini dapat digolongkan 3 jenis pasir yaitu :

• Pasir Kasar : 2.9 < FM < 3.2.

• Pasir Sedang : 2.6 < FM < 2.9.

• Pasir Halus : 2.2 < FM < 2.6

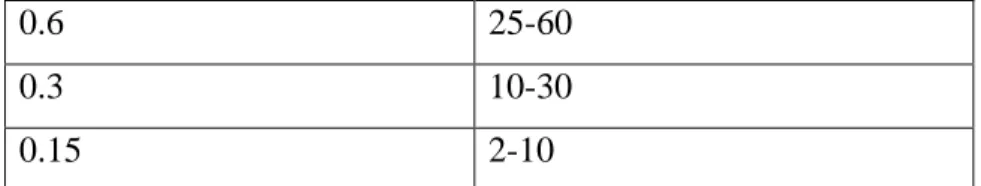

Selain itu ada juga batasan gradasi untuk agregat halus, sesuai dengan ASTM C 33 – 74

a. Batasan tersebut dapat dilihat pada tabel berikut ini : Ukuran saringan

ASTM

Persentase berat yang lolos pada tiap

saringan 9.5 mm (3/8 in) 100

4.76 mm (No. 4) 95-100 2.36 mm ( No.8) 80-100 1.19 mm (No.16) 50-85 0.595 mm ( No.30 ) 25-60 0.300 mm (No.50) 10-30 0.150 mm (No.100) 2-10

Tabel 2.2 Batasan Gradasi untuk Agregat Halus

b. Kadar Lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan No.200), tidak boleh melebihi 5 % (terhadap berat kering). Apabila kadar lumpur melampaui 5 % maka agregat harus dicuci.

c. Kadar Liat tidak boleh melebihi 1 % (terhadap berat kering).

d. Agregat halus harus bebas dari pengotoran zat organik yang akan merugikan beton, atau kadar organik jika diuji di laboratorium tidak menghasilkan warna yang lebih tua dari standart percobaan Abrams – Harder dengan batas standarnya pada acuan No 3.

e. Agregat halus yang digunakan untuk pembuatan beton dan akan mengalami basah dan lembab terus menerus atau yang berhubungan dengan tanah basah, tidak boleh mengandung bahan yang bersifat reaktif terhadap alkali dalam semen, yang jumlahnya cukup dapat

menimbulkan pemuaian yang berlebihan di dalam mortar atau beton dengan semen kadar alkalinya tidak lebih dari 0,60% atau dengan penambahan yang bahannya dapat mencegah pemuaian.

f. Sifat kekal ( keawetan ) diuji dengan larutan garam sulfat :

• Jika dipakai Natrium – Sulfat, bagian yang hancur maksimum 10 %.

• Jika dipakai Magnesium – Sulfat, bagiam yang hancur maksimum 15 %.

2.3.3 Abu batu

Abu batu adalah agregat yang berfungsi sebagai filler (pengisi). Abu batu yang digunakan dalam percobaan ini adalah abu batu yang diambil dari pabrik AMP yang berada didaerah galang (sumatera utara) dan sudah memlalu proses crushing dari mesin stone crusher. Biasanya abu batu ini sering digunakan untuk campuran aspal, akan tetapi pembuatan jalan menggunakan Aspal sekarang semakin berkurang sehingga peggunaan Abu Batu sekarang sudah sangat sedikit dan juga Abu batu sekarang sudah sangat sedikit penggunaannya, dikarenakan peran abu batu dalam pembuatan konstruksi diambil alih oleh pasir. Pengambilan pasir dalam pembuatan kontruksi menggunakan banyak sekali pasir sehingga dapat meruusak lingkungan didaerah kerukan pasir Abu batu ini terbentuk dari mesin stone crusher yang dihasilkan pada crusher tersier.

2.3.4 Air

Air merupakan salah satu bahan yang dibutuhkan untuk campuran beton untuk mendukung reaksi kimia dengan semen. Air yang mengandung senyawa garam, minyak, bahan-bahan kimia lainnya dapat mengubah sifat semen. Dalam pembuatan bata beton ringan, air berfungsi untuk melunakkan campuran agar bersifat plastis, air yang terlalu banyak akan menyebabakan banyaknya gelembung udara setelah proses hidrasi selesai, sedangkan air yang terlalu sedikit akan menyebabkan tidak selesainya proses hidrasi sehingga mengakibatkan penurunan kekuatan bata beton tersebut.

2.3.5 Foaming Agent

Foaming Agent adalah senyawa kimia yang digunakan untuk mengembangkan adonan mortar pada proses pembuatan bata beton ringan. Pada saaat dicampur dengan kalsium hidroksida yang ada di dalam pasir dan air akan beraksi sehingga membentuk hidrogen. Gas hidrogen ini membentuk gelembung-gelembung udara di dalam campuran beton tadi. Gelembung-gelembung udara ini menjadikan volumenya menjadi dua kali lebih besar dari volume semula. Di akhir proses pengembangan atau pembusaan, hidrogen akan terlepas ke atmosfir dan langsung digantikan oleh udara.

Rongga-rongga tersebutlah yang membuat bata beton menjadi ringan. Akan tetapi, apabila foaming agent yang digunakan terlalu banyak, hal ini dapat menyebabkan turunnya kekuatan bata beton ringan tersebut karena terlalu banyak rongga udara di dalamnya. Menurut ASTM 796-87 a,Table 1, Foaming Agents for Use in Producing Celllular Concrete Using Preformed Foam, banyaknya foaming agent yang digunakan dalam suatu percobaan dapat dihitung dengan rumus sebagai berikut:

Vfa =156.62/(62,4- Wuf) x 71 / (1000 –Wuf)

Vfa adalah volume foaming agent yang diperlukan (m3). Biasanya Vair : Vfa berkisar 40 : 1.

Proses pembuatan ALC (Aerated Lightweight Concrete) berbeda dengan AAC(Autoclaved Aerated Concrete). Untuk beton ringan tipe ALC, beton tidak dimasukkan ke dalam mesin autoclaved melainkan dapat dicuring layaknya beton biasa sedangkan pada proses pembuata beton ringan tipe AAC, beton ringan tersebut dimasukkan ke dalam mesin autoclaved untuk dicuring dengan mengontrol temperatur sebesar 374oF dan tekanan sebesar 1,82 Mpa untuk menuntaskan semua rekasi kimia yang terjadi dalam adonan beton ringan tersebut. Faoaming agent yang digunakan dalam percobaan ini dari BASF dengan nama produkas Mastercell 20.

2.4 Jenis-Jenis Beton Ringan

NO JENIS BAHAN PENGEMBANG PROSES CURRING

1 AAC/ALC Aluminium pasta Oven

2 CLC Foaming agent Cahaya matahari/suhu ruangan

Secara garis besar jenis beton ringan terbagi 2 yaitu AAC/ALC dan CLC.

Perbedaan antara kedua jenis tersebut berdasarkan bahan penggembang dan proses curring yang digunakan dalam pembuatan bata beton ringan, dimana pembuata bata beton ringan type AAC/ALC menggunakan bahan pengembang alumenium pasta dan proses curring yang digunakan menggunakan oven sedangkan pembuatan bata beton ringan type CLC menggunakan bahan penggembang foaming agent dan peroses curing seperti beton biasa yang mengandalkan sinar matahari/ suhu ruangan

2.5 Proses Pembuatan Bata Beton Ringan

Adapun proses pembuatan bata beton ringan adalah sebagai berikut : 1. Perisiapkan dan bersihkan semua peralatan yang akan digunakan.

2. Timbang dan bersihkan bahan bahan yang akan digunakan seperti pasir, semen, abu batu, foaming agent, dan air.

3. Letakan cetakan dekat dengan mesin molen dan dilapisi dengan oli pada bagian dalam cetakan.

4. Hidupkan mesin molen dan dibersihkan kembali.

5. Masukan bahan bahan yang akan dicampur secara satu persatu dengan urutan pasir, abu batu, semen, dan terakhir adalah air.

6. Membuat foaming agent(timbang dalam gelas ukur 1 liter hingga foaming memiliki density 80 gr/l).

7. Masukan foaming kedalam adonan pasta ( ambil adonan dan masukan kedalam gelas ukur 1 liter kemudian timbang hinggan density yang direncanakan, jika belum penambahan foaming perlu dilakukan kembali).

8. Masukan adonan kedalam cetakan 1/3 kemudian dinding cetakan dipukul dengan palu karet, kemudian diisi lagi hingga 2/3, kemudian dipukul kembali dengan palu karet, kemudian isi kembali hingga penuh dan kembali dipukul dengan palu karet dan ratakan permukaannya.

9. Simpan cetakan yang sudah terisi ke tempat yang terbebas dari cahaya matahari agar butiran foam tidak rusak.

2.6 Kelebihan dan Kekurangan Bata Beton Ringan Dibandingkan Batu Bata Merah

Kelebihan Bata Beton Ringan dibandingkan dengan batu bata merah adalah : 1. Ringan sehingga dapat mengurangi beban struktur.

2. Dapat menahan kuat tekan sebesar 2,5 Mpa.

3. Tidak dibutuhkan plesteran yang tebal.

4. Proses pembuatan bata beton ringan dapat dilakukan di lokasi proyek sehingga menghemat biaya pengangkutan dan lebih efisien.

5. Proses pembuatannya tidak menggunakan tanah liat sehingga mengurangi dampak

kerusakan lingkungan.

Kekurangan Bata Beton Ringan dibandingkan batu bata merah adalah :

1. Perekat yang digunakan biasanya merupakan semen instan sehingga kurang ekonomis.

2. Biaya investasi awal untuk pengadaan mesin pembuatan bata beton ringan yang relatif mahal.

3. Dibutuhkan gergaji khusus untuk memotong bata beton ringan agar dapat dihasilkan potongan kecil

Ditinjau dari material penyusunnya, bata beton ringan dapat dikategorikan sebagai mortar (campuran semen, pasir dan air). Pada bata beton ringan, buih-buih hidrogen yang dihasilkan akan mereduksi berat jenis bata tersebut secara signifikan.

Selain itu, proporsi beton ringan dan metode curing yang digunakan dapat mempengaruhi mikrostruktur sekaligus sifat fisik dan mekanis dari bata beton tersebut.

2.7 Absorpsi

Absorpsi adalah terserapnya atau terikatnya suatu substansi (adsorbat) pada permukaan yang dapat menyerap (adsorben). Absorpsi dapat terjadi antara zat padat dan zat cair, zat padat dengan gas, zat cair dengan zat cair, dan zat cair dengan gas.

Absorpsi terjadi karena molekul-molekul pada permukaan zat yang memiliki gaya tarik dalam keadaan tidak seimbang yang cenderung tertarik ke arah dalam (gaya kohesi adsorben lebih besar dari gaya adhesinya). Ketidakseimbangan gaya tarik ini mengakibatkan zat yang digunakan sebagai adsorben cenderung menarik zat-zat lain

yang bersentuhan dengan permukaannya. Berdasarkan interkasi molekular antara permukaan adsorben dan adsorbat. Absorpsi dapat dibedakan menjadi dua yaitu :

1. Absorpsi Fisika bila terjadi gaya intermolekul lebih besar daripada gaya gaya tarik menarik antar molekul, gaya tarik yang relatif lemah antara adsorbat dan adsorben , gaya ini disebut gaya Van Der Walas, sehingga adsorbat dapat bergerak dari satu permukaan ke permukaan lainnya dari adsorben.

2. Absorbsi kimia terjadi karena adanya reaksi-reaksi antar molekulmolekul adsorban dengan adsorben di mana terbentuk ikatan kovalen dengan ion. Gaya ikat absorben bervairasi tergantung pada zat perekasi. Absorpsi jenis ini bersifat irresible dan hanya dapat membentuk lapisan tunggal.

2.8 Kuat Tekan

Hal-hal yang dapat mempengaruhi kuat tekan terhadap bata beton ringan adalah karakteristik bahan yang digunakan, umur, proses curing, faktor air semen dan pembentukan pori-pori pada bata beton ringan tersebut. Nilai kekuatan tekan yang dihasilkan biasanya akan meningkat seiring dengan peningkatan densitas pada bata beton ringan tersebut. Semakin rendah perbandingan air semen, semakin tinggi kekuatan desaknya. Suatu jumlah tertentu air diperlukan untuk memberikan aksi kimiawi dalam pengerasan beton, kelebihan air meningkatkan kemampuan pekerjaan (mudahnya beton untuk dicorkan) akan tetapi menurunkan kekuatan.

BAB III

METODE PENELITIAN 3.1 Umum

Metode yang digunakan pada penelitian ini adalah kajian eksperimental yang dilakukan di :

1. Laboratorium Beton Fakultas Teknik Departemen Teknik Sipil Universitas Sumatera Utara meliputi :

a. Pemeriksaan Bahan

b. Perendaman benda uji Curing tetap harus dilakukan mengingat bata beton ringan meggunakan semen di mana berlaku prinsip kekuatan beton mencapai 100% pada umur 28 hari.

c. Pengujian kuat tekan bata beton ringan pada umur 3, 7, 14, 21 dan 28 hari. Pengujian ini dilakukan untuk mendapatkan hubungan antara faktor umur bata beton ringan dengan kuat tekan bata beton ringan.

d. Pengujian absorpsi bata beton ringan

2. Pabrikan bata beton ringan meliputi : a. Penyediaan bahan penyusun beton.

b. Perencanaan campuran bata beton ringan (Mix Design).

c. Pembuatan benda uji diagram alir dari proses pembuatan bata beton ringan.

3.2 Bahan Penyusun Beton Ringan

Bahan penyusun beton terdiri dari semen portland, agregat halus, foaming agent dan air. Sering pula ditambah bahan campuran tambahan yang sangat bervariasi untuk mendapatkan sifat-sifat beton ringan yang diinginkan. Biasanya perbandingan campuran yang digunakan adalah perbandingan jumlah bahan penyusun beton yang lebih ekonomis dan efektif.

3.2.1 Semen Portland

Semen Portland yang dipakai untuk struktur harus mempunyai kualitas tertentu yang telah ditetapkan agar dapat berfungsi secara efektif.

Sifat-sifat fisik semen yaitu : 1. Kehalusan Butir

Kehalusan semen mempengaruhi waktu pengerasan pada semen.

Secara umum, semen berbutir halus meningkatkan kohesi pada beton segar dan dapat mengurangi bleeding (kelebihan air yang bersama dengan semen bergerak ke permukaan adukan beton segar), akan tetapi menambah kecendrungan beton untuk menyusut lebih banyak dan mempermudah terjadinya retak susut.

2. Waktu ikatan

Waktu ikatan adalah waktu yang dibutuhkan untuk mencapai satu tahap dimana pasta semen cukup kaku untuk menahan tekanan. Waktu tersebut terhitung sejak air tercampur dengan semen. Waktu dari pencampuran semen dengan air sampai saat kehilangan sifat keplastisannya disebut waktu ikat awal, dan pada waktu sampai pastanya menjadi massa yang keras disebut waktu ikat akhir. Pada semen portrland biasanya batasan waktu ikaran semen adalah :

• Waktu ikat awal > 60 menit.

• Waktu ikat akhir > 480 menit.

Waktu ikatan awal yang cukup awal diperlukan untuk pekerjaan beton,yaitu waktu transportasi, penuangan, pemadatan, dan perataan permukaan.

3. Panas hidrasi

Silikat dan aluminat pada semen bereaksi dengan air menjadi media perekat yang memadat lalu membentuk massa yang keras. Reaksi membentuk media perekat ini disebut hidrasi.

4. Pengembangan volume (lechathelier)

Pengembangan semen dapat menyebabkan kerusakan dari suatu beon, karena itu pengembangan beton dibatasi sebesar ± 0,8 %. Akibat perbesaran volume tersebut , ruang antar partikel terdesak dan akan timnul retak – retak. Semen yang dipakai dalam penelitian ini adalah semen tipe I yang diproduksi oleh PT. SEMEN PADANG dalam kemasan 1 sak 50 kg.

3.2.2 Agregat Halus a. Tujuan Percobaan

Mengetahui tingkat kandungan bahan organik dalam agregat halus.

b. Peralatan

1) Botol gelas tembus pandang dengan penutup karet kapasitas 350 ml.

2) Gelas ukur kapasitas 1000 ml.

3) Timbangan.

4) Mistar.

5) Standar warna Gardner.

6) Sendok pengaduk.

7) Sampel splitter c. Bahan

1) Pasir dan Bottom Ash kering oven lolos ayakan Ø 4,75 mm.

2) NaOH padat.

3) Air

d. Prosedur Percobaan

1) Sediakan pasir secukupnya dengan menggunakan sampel splitter sehingga terbagi seperempat bagian;

2) Sampel dimasukkan ke dalam botol gelas setinggi ± 3 cm dari dasar botol;

3) Sediakan larutan NaOH 3% dengan cara mencampur 12 gram kristal NaOH kedalam 388 ml air menggunakan gelas ukur.

Aduk hingga kristal NaOH larut;

4) Masukkan larutan tersebut sampai tinggi larutan ± 2 cm dari permukaan pasir (tinggi pasir + larutan = 5 cm);

5) Larutan diaduk menggunakan sendok pengaduk selama 7 menit;

6) Botol gelas ditutup rapat menggunakan penutup karet dan diguncang-guncang pada arah mendatar selama 8 menit;

7) Campuran didiamkan selama 24 jam;

8) Bandingkan perubahan warna yang terjadi setelah 24 jam dengan standar warna Gardner.

e. Rumus/Standar

Pengelompokkan standar warna Gardner adalah sebagai berikut:

1) Standar warna no. 1: berwarna bening/jernih.

2) Standar warna no. 2: berwarna kuning muda.

3) Standar warna no. 3: berwarna kuning tua.

4) Standar warna no. 4: berwarna kuning kecoklatan.

5) Standar warna no. 5: berwarna coklat

Perubahan warna yang diperbolehkan menurut standar warna Gardner adalah standar warna no. 3. Jika perubahan warna yang terjadi melebihi standar warna no. 3 maka, pasir tersebut mengandung bahan organik yang banyak dan harus dicuci dengan larutan NaOH 3% kemudian bersihkan dengan air.

f. Hasil Percobaan

Warna material pasir adalah kuning muda (Standar no. 2)

Ukuran Lubang Ayakan (mm) Persentase Lolos Kumulatif (%)

9.5 100

4.75 95-100

2.36 80-100

1.18 50-85

0.6 25-60

0.3 10-30

0.15 2-10

Tabel 3.1 Susunan Besar Butiran Agregat Halus (ASTM, 1991) 3.2.3 Air

Air merupakan salah satu bahan yang dibutuhkan untuk campuran beton untuk mendukung reaksi kimia dengan semen. Air yang mengandung senyawa garam, minyak, bahan-bahan kimia lainnya dapat mengubah sifat semen. Dalam pembuatan bata beton ringan, air berfungsi untuk melunakkan campuran agar bersifat plastis, air yang terlalu banyak akan menyebabakan banyaknya gelembung udara setelah proses hidrasi selesai, sedangkan air yang terlalu sedikit akan menyebabkan tidak selesainya proses hidrasi sehingga mengakibatkan penurunan kekuatan bata beton tersebut.

Dalam penelitian ini air yang dipakai adalah berasal dari PDAM Tirtanadi, di PT.

Solid House Indonesia.

3.2.4 Abu Batu

Abu batu yang digunakan dalam penelitian ini adalah Abu batu yang dihasilkan dari pabrik AMP yang sudah melalui proses crushing pada mesin stone crusher, dimana Abu Batu yang digunakan adalah Abu Batu yang lolos saringan No.200 dan tertahan di pan. Abu Batu ini memiliki berat jenis sebesar 2666 kg/m3 ..

Prosesedur percobaan berat jenis (specific gravity)

No. Percobaan I II

No. Piknometer 1 2

A Berat Piknometer (W1) 33,61 25,92

B Berar Piknometer + Tanah (W2) 65,52 52,91

C Berat Tanah (W2-W1) 28,91 26,99

D Berat Piknometer+Tanah+Air (W3) 101,21 92,45

E Berat Piknometer+Air sebelum koreksi (W4)

83,19 75,58

F Temprature (ToC) 27 27

G Faktor koreksi 0,9995 0,9995

H Berat Piknometer+Air sebelum koreksi (W4,)

83,15 75,54

I Isi Tanah (W2-W1+W4-W3) 10,85 10,12

Berat jenis 2,6649 2,6670

Berat jenis rata rata 2,6660

Alasan penggunan abu batu yang lolos saringan No.200 untuk dapat mengisisi atau menjadi filler pada bata beton ringan yang bertujuan dapat meningkatkan mutu dari beton

3.2.5 Foaming Agent

Foaming Agent pada saaat dicampur dengan kalsium hidroksida yang ada di dalam pasir dan air akan beraksi sehingga membentuk hidrogen. Gas hidrogen ini membentuk gelembung-gelembung udara di dalam campuran beton tadi. Gelembung- gelembung udara ini menjadikan volumenya menjadi dua kali lebih besar dari volume semula. Di akhir proses pengembangan atau pembusaan, hidrogen akan terlepas ke atmosfir dan langsung digantikan oleh udara. Ronggarongga tersebutlah yang membuat bata beton menjadi ringan. Dalam pembuatan foam membutuhkan 28 ml foam dalam 1 liter air

Proses pembuatan foaming agent adalah sebagai berikut:

1. Persiapkan alat dan bahan.

2. Timbang dan ukur air dan foam sesuai rencana.

3. Masukan foam terlebih dahulu kedalam wadah.

4. Masukan air kedalam wadah.

5. Aduk menggunakan alat bor modifakasi selama 1 menit.

6. Ambil foam kedalam gelas ukur dan timbang 7. Hasil timbangan tersebut harus diantara 70-90 gram

8. Jika belum proses pengadukan dilakukan kembali hingga didapat berat jenis foam yang direncanakan

3.3 Perencanaan Campuran Bata Beton Ringan

Sampai saat ini, tidak ada pengaturan mix design yang baku untuk proses pembuatan bata beton ringan. Hal ini disebabkan densitas dari bata beton yang dihasilkan sangat bergantung kepada foaming agent untuk menghasilkan pori-pori pada bata beton ringan tersebut. Pada eksperimen ini, penulis membuat eksperimen dengan mengacu kepada hasil eksperimen Kausal Kishore, seorang material engineers yang berasal dari Jepang.

Berikut adalah hasil penelitiannya :

Perbandingan Semen : Pasir yang digunakan berkisar 1 : 1.9 hingga 1 : 2.2 dengan FAS bervariasi dari 0.40, 0.45, 0.50, dan 0.55. Pada eksperimen ini, perbandingan semen : pasir yang digunakan adalah 1 : 2 dengan FAS sebesar 0.55 dan densitas bata beton ringan yang dihasilkan berkisar antara <1900 kg/m3 serta mempunyai kekuatan

tekan minimal serta mempunyai kekuatan tekan minimal sebesar 3 Mpa. Dan berdasarkan SNI 3-0349-1989 yang mempunyai kuat tekan minimal sebesae 2 Mpa untuk mutu IV

Mutu Kuat tekan minimum (Mpa)

I 9,7

II 6,7

III 3,7

IV 2

3.4 Penyediaan Bahan Penyusun Bata Beton Ringan

Setelah dilakukan pemeriksaan karakteristik terhadap bahan pembuatan beton seperti pasir, semen dan bahan tambahan yang akan digunakan untuk mendapatkan

Brick type Cube strengt (Mpa) Crumbling coefficient Slurried and twice burnt brick 10-12 0.23-0.3

High-strengt brick 8-10 0.50-0.6

Masonary brick 3-8 0.85-1.05

mutu material yang baik sesuai dengan persyaratan yang ada. Kemudiaan bahan tersebut ditempatkan di ruangan tertutup, hal ini untuk menghindari pengaruh cuaca luar yang dapat merusak bahan ataupun mengakibatkan perbedaan kualitas bahan.

Sehari sebelum dilakukan pengecoran benda uji bahan yang telah dipersiapkan tersebut ditimbang berapa beratnya sesuai dengan variasi campuran yang ada dan diletakkan dalam wadah yang terpisah untuk mempermudah pelaksanaan pengecoran yang dilakukan.

3.5 Pembuatan Benda Uji

Pembuatan benda uji terdiri dari 3variasi campuran dan 1 komposisi campuran sebagai perbandingan antara variasi yang ada.yaitu:

Variasi Semen Pasir Abu Batu

1 1 2 0

2 1 1,8 0.2

3 1 1,7 0.3

4 1 1,6 0,4

Setelah semua bahan dan alat sudah dipersiapkan dan sudah dibersihkan, hidupkan mixer (mesin molen) dengan memasukan pasir terlebih dahulu setelah itu masukan Abu Batu dan masukan semen dan biarkan beberapa saat. Kemudian dilakukan pembuatan Foaming Agent, setelah Foaming Agent siap untuk digunakan masukan air kedalam mesin molen. Setelah mortar sudah tercampur rata masukan Foaming Agent kedalam campuran mortar secara perlahan kemudian ambil campuran bata beton ringan tersebut dan masukan kedalam gelas ukur 1L dan timbang hingga mendapatkan berat jenis yang diinginkan, jika belum tambahkan kembali Foaming agent.

Adukan yang sudah tercampur rata, dituangkan kedalam cetakan yang sudah dilapisi oli pada dinding bagian dalamnya. Pindahkan cetakan ketempat yang terhindar dari sinar matahari. Setelah berumur 24 jam cetakan sudah boleh dibuka dan beton ditandai menggunakan spido kemudian beton dipisahkan menjadi 2 bagian yaitu yang direndam dan tidak direndam di bak perendaman.

3.6 Pengujian Sampel

Pengujian yang dilakukan adalah pengujian kuat tekan beton, berat jenis dan absorpsi bata beton ringan.

3.6.1 Pengujian Kuat Tekan Bata Beton Ringan

Pengujian dilakukan pada umur beton 3, 7,14, 21 dan 28 hari untuk tiap variasi beton sebanyak 5 buah. Sehari sebelum pengujian sesuai umur rencana, silinder beton dikeluarkan dari bak perendaman. Sebelum dilakukan uji kuat tekan, benda uji ditimbang beratnya. Pengujian kuat tekan beton dilakukan dengan menggunakan mesin kompres elektrik berkapasitas 200 ton yang digerakkan secara elektrik.

𝑓′𝑐 =𝑃

𝐴 Dimana : f’c = Gaya tekan (kg/cm2)

P = Beban tekan (kN)

A = luas bidang permukaan (cm2)

3.6.2 Pengujian Absorpsi Bata Beton Ringan Absorpsi Bata Beton Ringan dapat dihitung dengan rumus :

𝐴 =𝑀𝑏−𝑀𝑘

𝑀𝑘 𝑥100%

Dengan : A = Absorbsi (%)

Mb = Berat benda uji dalam keadaan jenuh air (gram) Mk = Berat benda uji dalam keadaan kering oven (gram)

BAB IV

HASIL DAN PEMBAHASAN 4.1 Pengujian bata beton ringan

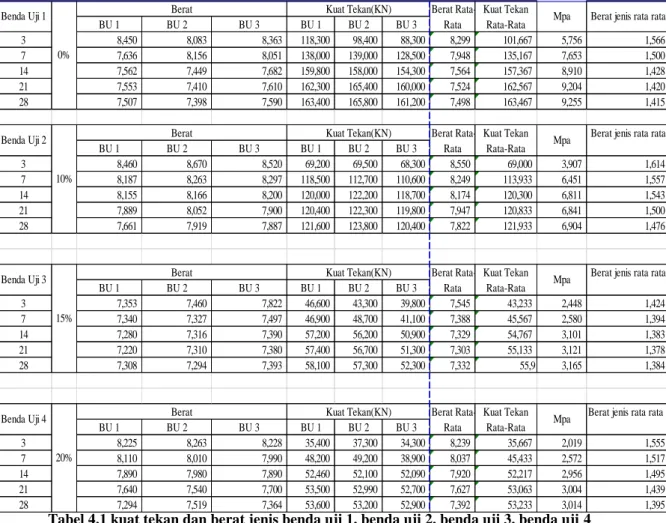

4.1.1 Pengujian kuat tekan dan berat jenis

Pengujian kuat tekan bata beton ringan dilakukan pada umur 3, 7, 14, 21, 28 hari dengan maksud untuk mendapatkan gambaran perkembangan kekuatan tekan bata beton ringan dengan menggunakan Abu Batu sebagai bahan tambahan dan membandingkannya dengan kekuatan tekan bata beton ringan tanpa menggunakan Abu Batu.

Dari hasil yang terdapat pada tabel diatas menunjukan bahwa penggunaan Abu Batu dalam campuran batu bata beton ringan menunjukan hasil yang significant dalam hal kuat tekan.

Adapun hasil pengujian kuat tekan pada batu bata ringan dalam penelitian ini sebagai berikut:

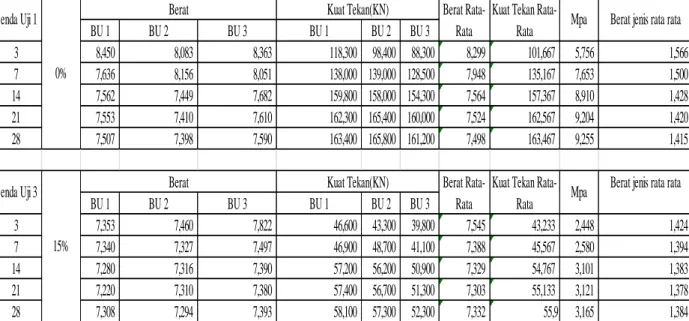

Tabel 4.1 kuat tekan dan berat jenis benda uji 1, benda uji 2, benda uji 3, benda uji 4

BU 1 BU 2 BU 3 BU 1 BU 2 BU 3

3 8,450 8,083 8,363 118,300 98,400 88,300 8,299 101,667 5,756 1,566 7 7,636 8,156 8,051 138,000 139,000 128,500 7,948 135,167 7,653 1,500 14 7,562 7,449 7,682 159,800 158,000 154,300 7,564 157,367 8,910 1,428 21 7,553 7,410 7,610 162,300 165,400 160,000 7,524 162,567 9,204 1,420 28 7,507 7,398 7,590 163,400 165,800 161,200 7,498 163,467 9,255 1,415

BU 1 BU 2 BU 3 BU 1 BU 2 BU 3

3 8,460 8,670 8,520 69,200 69,500 68,300 8,550 69,000 3,907 1,614 7 8,187 8,263 8,297 118,500 112,700 110,600 8,249 113,933 6,451 1,557 14 8,155 8,166 8,200 120,000 122,200 118,700 8,174 120,300 6,811 1,543 21 7,889 8,052 7,900 120,400 122,300 119,800 7,947 120,833 6,841 1,500 28 7,661 7,919 7,887 121,600 123,800 120,400 7,822 121,933 6,904 1,476

BU 1 BU 2 BU 3 BU 1 BU 2 BU 3

3 7,353 7,460 7,822 46,600 43,300 39,800 7,545 43,233 2,448 1,424 7 7,340 7,327 7,497 46,900 48,700 41,100 7,388 45,567 2,580 1,394 14 7,280 7,316 7,390 57,200 56,200 50,900 7,329 54,767 3,101 1,383 21 7,220 7,310 7,380 57,400 56,700 51,300 7,303 55,133 3,121 1,378 28 7,308 7,294 7,393 58,100 57,300 52,300 7,332 55,9 3,165 1,384

BU 1 BU 2 BU 3 BU 1 BU 2 BU 3

3 8,225 8,263 8,228 35,400 37,300 34,300 8,239 35,667 2,019 1,555 7 8,110 8,010 7,990 48,200 49,200 38,900 8,037 45,433 2,572 1,517 14 7,890 7,980 7,890 52,460 52,100 52,090 7,920 52,217 2,956 1,495 21 7,640 7,540 7,700 53,500 52,990 52,700 7,627 53,063 3,004 1,439 28 7,294 7,519 7,364 53,600 53,200 52,900 7,392 53,233 3,014 1,395 Berat jenis rata rata Kuat Tekan(KN)

Berat Kuat Tekan(KN)

0%

Berat jenis rata rata

Berat jenis rata rata

Berat jenis rata rata

Berat Rata- Rata

Kuat Tekan Rata-Rata Kuat Tekan

Rata-Rata

Kuat Tekan Rata-Rata

Kuat Tekan Rata-Rata

Mpa

Mpa

Mpa

Berat Kuat Tekan(KN)

Berat Berat Rata-

Rata

Berat Rata- Rata

Mpa

Benda Uji 4 Benda Uji 3 Benda Uji 1

Benda Uji 2

Berat Rata- Rata

Berat Kuat Tekan(KN)

10%

15%

20%

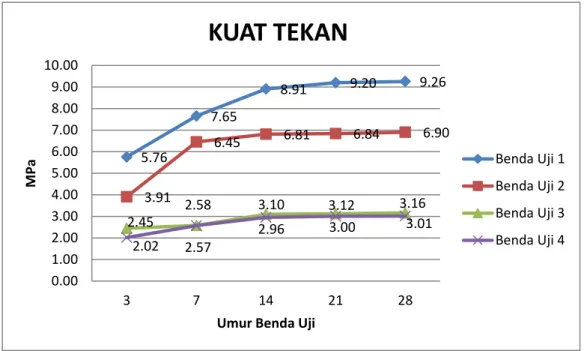

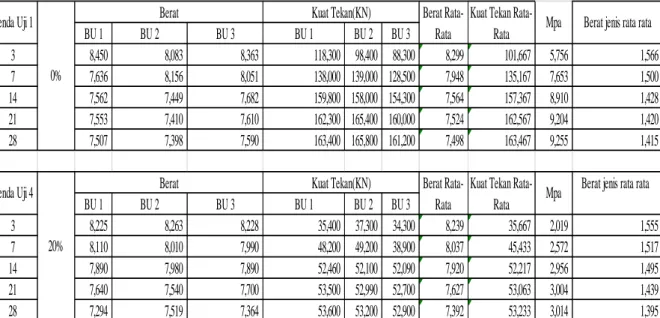

Grafik 4.1 kuat tekan dan berat jenis benda uji 1 dan benda uji 2, benda uji 3, benda uji 4

Dimana dari tabel atas didapatkan hasil bahwa dengan penambahan Abu Batu dalam persen yang semakin besar akan menurunkan mutu batu bata ringan secara significant, seperti penambahan Abu batu sebesar 10% dari jumlah pasir yang digunakan.

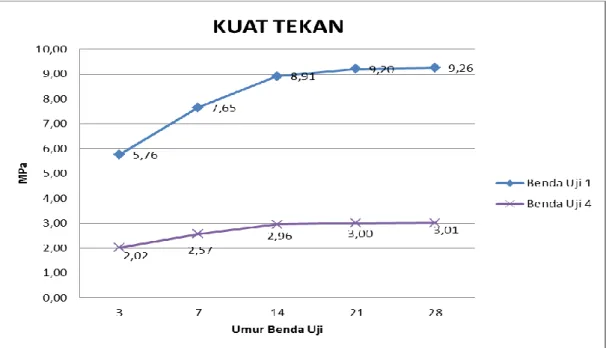

Tabel 4.2 kuat tekan dan berat jenis benda uji 1 dan benda uji 2

BU 1 BU 2 BU 3 BU 1 BU 2 BU 3

3 8,450 8,083 8,363 118,300 98,400 88,300 8,299 101,667 5,756 1,566 7 7,636 8,156 8,051 138,000 139,000 128,500 7,948 135,167 7,653 1,500 14 7,562 7,449 7,682 159,800 158,000 154,300 7,564 157,367 8,910 1,428 21 7,553 7,410 7,610 162,300 165,400 160,000 7,524 162,567 9,204 1,420 28 7,507 7,398 7,590 163,400 165,800 161,200 7,498 163,467 9,255 1,415

BU 1 BU 2 BU 3 BU 1 BU 2 BU 3

3 8,460 8,670 8,520 69,200 69,500 68,300 8,550 69,000 3,907 1,614 7 8,187 8,263 8,297 118,500 112,700 110,600 8,249 113,933 6,451 1,557 14 8,155 8,166 8,200 120,000 122,200 118,700 8,174 120,300 6,811 1,543 21 7,889 8,052 7,900 120,400 122,300 119,800 7,947 120,833 6,841 1,500 28 7,661 7,919 7,887 121,600 123,800 120,400 7,822 121,933 6,904 1,476 Mpa Berat jenis rata rata

Benda Uji 2

10%

Berat Kuat Tekan(KN) Berat Rata-

Rata

Kuat Tekan Rata-

Rata Mpa Berat jenis rata rata Benda Uji 1

0%

Berat Kuat Tekan(KN) Berat Rata-

Rata

Kuat Tekan Rata- Rata 5.76

7.65

8.91 9.20 9.26

3.91

6.45 6.81 6.84 6.90

2.45

2.58 3.10 3.12 3.16

2.02 2.57

2.96 3.00 3.01

0.00 1.00 2.00 3.00 4.00 5.00 6.00 7.00 8.00 9.00 10.00

3 7 14 21 28

MPa

Umur Benda Uji

KUAT TEKAN

Benda Uji 1 Benda Uji 2 Benda Uji 3 Benda Uji 4

Grafik 4.2 Nilai kuat tekan variasi 1, variasi 2

Pada tabel 4.2 diatas menunjukan penurunan kuat tekan dari benda uji 1 dan benda uji 2 yang siginificant. Peninjauan kuat tekan untuk dibandingkan pada umur 28 hari, dikarenakan pada umur 28 hari kenaikan kuat tekan beton sudah tidak terlalu significant lagi. Sehingga didapat jumlah penurunan dari benda uji 1 dan benda uji 2 sebesar 25,4%

Tabel 4.3 kuat tekan dan berat jenis benda uji 1 dan benda uji 3

BU 1 BU 2 BU 3 BU 1 BU 2 BU 3

3 8,450 8,083 8,363 118,300 98,400 88,300 8,299 101,667 5,756 1,566 7 7,636 8,156 8,051 138,000 139,000 128,500 7,948 135,167 7,653 1,500 14 7,562 7,449 7,682 159,800 158,000 154,300 7,564 157,367 8,910 1,428 21 7,553 7,410 7,610 162,300 165,400 160,000 7,524 162,567 9,204 1,420 28 7,507 7,398 7,590 163,400 165,800 161,200 7,498 163,467 9,255 1,415

BU 1 BU 2 BU 3 BU 1 BU 2 BU 3

3 7,353 7,460 7,822 46,600 43,300 39,800 7,545 43,233 2,448 1,424 7 7,340 7,327 7,497 46,900 48,700 41,100 7,388 45,567 2,580 1,394 14 7,280 7,316 7,390 57,200 56,200 50,900 7,329 54,767 3,101 1,383 21 7,220 7,310 7,380 57,400 56,700 51,300 7,303 55,133 3,121 1,378 28 7,308 7,294 7,393 58,100 57,300 52,300 7,332 55,9 3,165 1,384 Mpa Berat jenis rata rata

Benda Uji 3

15%

Berat Kuat Tekan(KN) Berat Rata-

Rata

Kuat Tekan Rata-

Rata Mpa Berat jenis rata rata Benda Uji 1

0%

Berat Kuat Tekan(KN) Berat Rata-

Rata

Kuat Tekan Rata- Rata

Grafik 4.2 Nilai Kuat Tekan variasi 1, variasi 3

Pada tabel 4.3 diatas menunjukan penurunan kuat tekan dari benda uji 1 dan benda uji 3 yang juga significant, terhadap 28 hari. Sehingga didapat jumlah penurunan dari benda uji 1 dan benda uji 3 sebesar 65,8%

Tabel 4.4 kuat tekan dan berat jenis benda uji 1 dan benda uji 4

BU 1 BU 2 BU 3 BU 1 BU 2 BU 3

3 8,450 8,083 8,363 118,300 98,400 88,300 8,299 101,667 5,756 1,566 7 7,636 8,156 8,051 138,000 139,000 128,500 7,948 135,167 7,653 1,500 14 7,562 7,449 7,682 159,800 158,000 154,300 7,564 157,367 8,910 1,428 21 7,553 7,410 7,610 162,300 165,400 160,000 7,524 162,567 9,204 1,420 28 7,507 7,398 7,590 163,400 165,800 161,200 7,498 163,467 9,255 1,415

BU 1 BU 2 BU 3 BU 1 BU 2 BU 3

3 8,225 8,263 8,228 35,400 37,300 34,300 8,239 35,667 2,019 1,555 7 8,110 8,010 7,990 48,200 49,200 38,900 8,037 45,433 2,572 1,517 14 7,890 7,980 7,890 52,460 52,100 52,090 7,920 52,217 2,956 1,495 21 7,640 7,540 7,700 53,500 52,990 52,700 7,627 53,063 3,004 1,439 28 7,294 7,519 7,364 53,600 53,200 52,900 7,392 53,233 3,014 1,395 Mpa Berat jenis rata rata

Benda Uji 4

20%

Berat Kuat Tekan(KN) Berat Rata-

Rata

Kuat Tekan Rata-

Rata Mpa Berat jenis rata rata Benda Uji 1

0%

Berat Kuat Tekan(KN) Berat Rata-

Rata

Kuat Tekan Rata- Rata

Grafik 4.2 Nilai Kuat Tekan variasi 1dan variasi 4

Pada tabel 4.4 diatas menunjukan penurunan kuat tekan dari benda uji 1 dan benda uji 4 yang juga significant, terhadap 28 hari. Sehingga didapat jumlah penurunan dari benda uji 1 dan benda uji 4 sebesar 67,4%

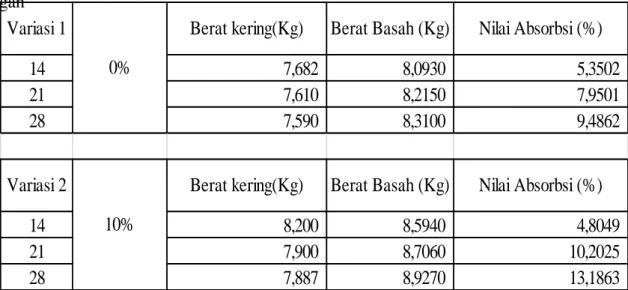

4.1.2 Pengujian Absorbsi

Pengujian Absorbsi pada penelitian bata beton ringan dilakukan pada umur 14, 21, dan 28 hari. Pengujian nilai Absorbsi tidak dlakukan pada umur 3 dan 7 hari dikarenakan bata beton ringan dalam penelitian ini dapat menurunkan mutu dari beton tersebut. Pebgujian Absorbsi pada penelitian ini bertujuan untuk mengetahui nilai daya serap dari bata beton ringan terhadap air. Dimana nilai Absorbsi semakin besar maka terdapat banyak rongga dalam bata beton ringan tersebut, yang besar kecilnya nilai Absorbsi menyatakan kepadatan dari bata beton ringan dalam penelitian ini.