ANALISIS KONSISTENSI MUTU CRUMB RUBBER

DI PABRIK KARET PT. PERKEBUNAN

NUSANTARA III MEMBANG MUDA

SKRIPSI

Oleh:

RAJU

060308024

DEPARTEMEN TEKNOLOGI PERTANIAN

FAKULTAS PERTANIAN

ANALISIS KONSISTENSI MUTU CRUMB RUBBER

DI PABRIK KARET PT. PERKEBUNAN

NUSANTARA III MEMBANG MUDA

SKRIPSI

Oleh:

RAJU

060308024/TEKNIK PERTANIAN

Skripsi sebagai salah satu syarat untuk dapat memperoleh gelar sarjana di Departemen Teknologi Pertanian Fakultas Pertanian

Universitas Sumatera Utara

DEPARTEMEN TEKNOLOGI PERTANIAN

FAKULTAS PERTANIAN

Judul Skripsi : Analisis konsistensi mutu crumb rubber di pabrik karet PT. Perkebunan Nusantara III Membang Muda

Nama : Raju NIM : 060308024

Departemen : Teknologi Pertanian Program Studi : Teknik Pertanian

Disetujui oleh :

Komisi Pembimbing

Mengetahui, (Achwil P. Munir, STP, M.Si)

Ketua

(Taufik Rizaldi, STP, MP) Anggota

ABSTRAK

RAJU : Analisis Konsistensi Mutu Crumb Rubber di Pabrik Karet PT.

Perkebunan Nusantara III Membang Muda. Dibimbing oleh ACHWIL PUTRA MUNIR dan TAUFIK RIZALDI

Karet alam merupakan salah satu komoditas pertanian yang menunjang perekonomian Indonesia. Salah satu hasil produksi dari karet alam adalah crumb

rubber. Dewasa ini peningkatan konsumsi karet alam hanya bergantung pada hasil

produksi dengan konsistensi dan keseragaman yang tinggi. Untuk mengetahui dan menjaga konsistensi mutu crumb rubber di Pabrik Karet PT. Perkebunan Nusantara III Membang Muda diperlukan suatu analisis konsistensi mutu karet yang dihasilkan. Analisis yang dilakukan pada penelitian ini menggunakan teknik kendali mutu secara statistik dengan menggunakan peta pengendali dan diagram sebab-akibat berdasarkan parameter Po dan PRI pada periode Juli 2007, Juli 2008, Juli 2009 dan Juli 2010.

Secara statistik, hasil penelitian menunjukkan Po bulan Juli 2007 dan Juli 2009 tidak terkendali secara statistik dengan rata-rata sebesar 33,66psi dan 32,16psi, sedangkan untuk periode Juli 2008 dan Juli 2010 terkendali secara statistik dengan rata-rata sebesar 33,68psi dan 31,55psi. Untuk PRI bulan Juli 2007 dan Juli 2009 tidak terkendali secara statistik dengan rata-rata sebesar 76,08 dan 74,93, sedangkan PRI periode Juli 2008 dan Juli 2010 terkendali secara statistik dengan rata-rata sebesar 76,05 dan 74,53.

Kata kunci : Crumb rubber, Po, PRI, kendali mutu statistik, diagram sebab-akibat.

ABSTRACT

RAJU : The analysis of Quality Consistency of Crumb Rubber at the Rubber Factory of PT. Perkebunan Nusantara III Membang Muda. Under the supervision of ACHWIL PUTRA MUNIR and TAUFIK RIZALDI.

Natural rubber is one of agricultural commodities which support the economics of Indonesia. One of the natural rubber production is crumb rubber. Nowadays the improvement of rubber consumption is just depend on the high consistency and uniformity of the product. To know and control the consistency of crumb rubber at the Rubber Factory of PT. Perkebunan Nusantara III Membang Muda, a quality consistency analysis of the crumb rubber produced is needed. The analysis that had been done in this study was statistical control technique using controller map and cause-effect diagram. Data of Original Plasticity (Po) and Plasticity Retention Index (PRI) in July 2007, July 2008, July 2008 and July 2010 were used.

The study indicated that Po of the crumb rubber production on July 2007 and July 2009 were statistically not undercontrol with the average of 33.66psi and 32.16psi, while on July 2008 and July 2010 were undercontrol with the average of 33.68psi and 31.55psi. PRI of July 2007 and 2009 were statistically not undercontrol with the average of 76.08 and 74.93, while those of July 2008 and July 2010 were undercontrol with the average of 76.05 and 74.53.

RIWAYAT HIDUP

Raju, dilahirkan di Aek-Kanopan pada tanggal 11 Juni 1989 dari Ayah

Gondren Faisal dan Ibu Fatimah. Penulis merupakan putra pertama dari tiga

bersaudara.

Tahun 2006 penulis lulus dari SMA Negeri 15 Medan dan lulus seleksi

masuk Universitas Sumatera Utara melalui jalur seleksi penerimaan mahasiswa

baru (SPMB-USU). Penulis memilih Program Studi Teknik Pertanian,

Departemen Teknologi Pertanian, Fakultas Pertanian.

Selama mengikuti perkuliahan, penulis menjadi anggota organisasi Ikatan

Mahasiswa Teknik Pertanian (IMATETA), anggota organisasi Agriculture

Technology Moslem (ATM) dan sebagai asisten praktikum di Laboratorium

Teknik Pertanian.

Penulis melaksanakan praktek kerja lapangan (PKL) di pabrik kelapa

sawit PT. Perkebunan Nusantara II Sawit Seberang dari tanggal 22 Juni sampai 22

Juli 2009. Kemudian pada tahun 2010 mengadakan penelitian skripsi dengan

judul “Analisis Konsistensi Mutu Crumb Rubber di Pabrik Karet PT. Perkebunan

KATA PENGANTAR

Puji syukur penulis haturkan kehadirat Allah SWT atas rahmat dan

karunia-Nya sehingga penulis dapat menyelesaikan proposal ini.

Proposal ini berjudul Analisis Konsistensi Mutu Crumb Rubber di

Pabrik Karet PT. Perkebunan Nusantara III Membang Muda yang

merupakan salah satu syarat untuk dapat menyelesaikan studi di Program Studi

Teknik Pertanian Departemen Teknologi Pertanian Fakultas Pertanian Universitas

Sumatera Utara, Medan.

Pada kesempatan ini penulis ingin mengucapkan terima kasih kepada

Bapak Achwil Putra Munir, STP, M.Si selaku ketua komisi pembimbing dan

Bapak Taufik Rizaldi, STP, MP selaku anggota komisi pembimbing yang telah

membimbing penulis sehingga skripsi ini dapat diselesaikan.

Terkhusus kepada ayahanda Gondren Faisal dan ibunda Fatimah yang

telah mendidik, menuntun dan mendukung pilihan hidup penulis, hanya do’a dan

cinta yang dapat penulis persembahkan. Serta adik-adik tercinta Trisna Hadi dan

Devi Ramadhana. Semoga Allah SWT selalu memberkahi dan memberikan yang

terbaik.

Semoga skripsi ini dapat berguna bagi kita semua.

Terima kasih.

DAFTAR ISI

DAFTAR LAMPIRAN ... vii

PENDAHULUAN ... 1

Karakteristik Mutu ... 10

Pengendalian Pengolahan dan Mutu Karet ... 13

Pendekatan Sistem ... 15

Teknik Kendali Mutu ... 17

Peta Pengendali... 18

Diagram Sebab-Akibat ... 22

BAHAN DAN METODE ... 25

Lokasi dan Waktu Penelitian ... 25

Alat dan Bahan Penelitian ... 25

Alat ... 25

Bahan ... 25

Metode Penelitian ... 25

Prosedur Penelitian ... 27

Parameter ... 28

HASIL DAN PEMBAHASAN ... 29

Analisis Data Mutu Crumb Rubber ... 31

Control Chart Xbar-R untuk Plastisitas Awal (Po) ... 32

Plastisitas awal (Po) untuk bulan Juli 2007 ... 32

Plastisitas awal (Po) untuk bulan Juli 2008 ... 33

Plastisitas awal (Po) untuk bulan Juli 2009 ... 35

Plastisitas awal (Po) untuk bulan Juli 2007 ... 36

Control Chart Xbar-R untuk PRI (Plasticity Retention Index) ... 37

Plasticity retention index (PRI) untuk bulan Juli 2007 ... 37

Plasticity retention index (PRI) untuk bulan Juli 2009 ... 40

Plasticity retention index (PRI) untuk bulan Juli 2010 ... 41

Penyusunan Diagram Sebab-Akibat Mutu Crumb Rubber ... 43

Plastisitas awal (Po) ... 42

Plasticity retention index (PRI) ... 44

KESIMPULAN DAN SARAN ... 46

Kesimpulan ... 46

Saran ... 47

DAFTAR PUSTAKA ... 48

DAFTAR GAMBAR

No. Hal.

1. Control chart ... 20

2. Control chart Xbar-R Po bulan Juli 2007 ... 32

3. Control chart Xbar-R Po bulan Juli 2008 ... 34

4. Control chart Xbar-R Po bulan Juli 2009 ... 35

5. Control chart Xbar-R Po bulan Juli 2010 ... 36

6. Control chart Xbar-R PRI bulan Juli 2007 ... 38

7. Control chart Xbar-R PRI bulan Juli 2008 ... 39

8. Control chart Xbar-R PRI bulan Juli 2009 ... 40

DAFTAR LAMPIRAN

No. Hal.

1. Bagan alir penelitian ... 50

2. Daftar nilai koefisien dalam perhitungan batas-batas peta kontrol Xbar dan R serta indeks kapabilitas proses ... 51

3. Standar mutu SIR ... 52

4. Standar mutu PTPN III ... 53

5. Perhitungan Data Po dan PRI dengan Peta Kontrol Xbar-R ... 54

ABSTRAK

RAJU : Analisis Konsistensi Mutu Crumb Rubber di Pabrik Karet PT.

Perkebunan Nusantara III Membang Muda. Dibimbing oleh ACHWIL PUTRA MUNIR dan TAUFIK RIZALDI

Karet alam merupakan salah satu komoditas pertanian yang menunjang perekonomian Indonesia. Salah satu hasil produksi dari karet alam adalah crumb

rubber. Dewasa ini peningkatan konsumsi karet alam hanya bergantung pada hasil

produksi dengan konsistensi dan keseragaman yang tinggi. Untuk mengetahui dan menjaga konsistensi mutu crumb rubber di Pabrik Karet PT. Perkebunan Nusantara III Membang Muda diperlukan suatu analisis konsistensi mutu karet yang dihasilkan. Analisis yang dilakukan pada penelitian ini menggunakan teknik kendali mutu secara statistik dengan menggunakan peta pengendali dan diagram sebab-akibat berdasarkan parameter Po dan PRI pada periode Juli 2007, Juli 2008, Juli 2009 dan Juli 2010.

Secara statistik, hasil penelitian menunjukkan Po bulan Juli 2007 dan Juli 2009 tidak terkendali secara statistik dengan rata-rata sebesar 33,66psi dan 32,16psi, sedangkan untuk periode Juli 2008 dan Juli 2010 terkendali secara statistik dengan rata-rata sebesar 33,68psi dan 31,55psi. Untuk PRI bulan Juli 2007 dan Juli 2009 tidak terkendali secara statistik dengan rata-rata sebesar 76,08 dan 74,93, sedangkan PRI periode Juli 2008 dan Juli 2010 terkendali secara statistik dengan rata-rata sebesar 76,05 dan 74,53.

Kata kunci : Crumb rubber, Po, PRI, kendali mutu statistik, diagram sebab-akibat.

ABSTRACT

RAJU : The analysis of Quality Consistency of Crumb Rubber at the Rubber Factory of PT. Perkebunan Nusantara III Membang Muda. Under the supervision of ACHWIL PUTRA MUNIR and TAUFIK RIZALDI.

Natural rubber is one of agricultural commodities which support the economics of Indonesia. One of the natural rubber production is crumb rubber. Nowadays the improvement of rubber consumption is just depend on the high consistency and uniformity of the product. To know and control the consistency of crumb rubber at the Rubber Factory of PT. Perkebunan Nusantara III Membang Muda, a quality consistency analysis of the crumb rubber produced is needed. The analysis that had been done in this study was statistical control technique using controller map and cause-effect diagram. Data of Original Plasticity (Po) and Plasticity Retention Index (PRI) in July 2007, July 2008, July 2008 and July 2010 were used.

The study indicated that Po of the crumb rubber production on July 2007 and July 2009 were statistically not undercontrol with the average of 33.66psi and 32.16psi, while on July 2008 and July 2010 were undercontrol with the average of 33.68psi and 31.55psi. PRI of July 2007 and 2009 were statistically not undercontrol with the average of 76.08 and 74.93, while those of July 2008 and July 2010 were undercontrol with the average of 76.05 and 74.53.

PENDAHULUAN

Latar Belakang

Orang-orang yang diketahui pertama kali memanfaatkan karet dalam

kehidupan sehari-hari adalah bangsa Amerika asli. Mereka mengambil getah dari

sejenis pohon penghasil getah yang tumbuh liar di hutan sekitar tempat tinggalnya

dengan cara menebangnya. Getah tersebut dikumpulkan dan selanjutnya dijadikan

bola yang bisa dipantul-pantulkan sebagai alat permainan. Getah tersebut juga

dibuat menjadi alas kaki dan wadah minuman. Semua itu dicatat oleh Michele de

Queno dalam pelayarannya ke Amerika pada tahun 1493.

Tahun 1864 untuk pertama kalinya tanaman karet diperkenalkan di

Indonesia yang pada waktu itu masih menjadi jajahan Belanda. Mula-mula karet

ditanam di Kebun Raya Bogor sebagai tanaman koleksi. Dari tanaman koleksi

karet selanjutnya dikembangkan ke beberapa daerah sebagai tanaman

perkebunana komersial (Setiawan dan Andoko, 2005).

Karet alam merupakan salah satu komoditi pertanian yang penting baik

untuk lingkup internasional dan teristimewa bagi Indonesia. Di Indonesia karet

merupakan salah satu hasil pertanian terkemuka karena banyak menunjang

perekonomian negara. Hasil devisa dari karet cukup besar. Bahkan, Indonesia

pernah menguasai produksi karet dunia (Tim Penulis PS, 1999).

Pada awalnya Indonesia merupakan produsen karet nomor satu di dunia.

Kemudian dua negara tetangga, yaitu Malaysia dan Thailand ikut bersaing dengan

Indonesia untuk menjadi produsen karet di dunia, dan kemudian diikuti juga oleh

Berdasarkan jumlah produksinya tujuh negara tersebut yaitu Thailand, Indonesia,

Malaysia, Vietnam, India, China, dan Srilanka.

Luas lahan karet yang dimiliki Indonesia mencapai ± 3,5 juta hektar. Ini

merupakan lahan karet yang terluas di dunia. Sementara luas lahan karet Thailand

sekitar 2 juta hektar, dan Malaysia sekitar 1,3 juta hektar. Sayangnya, perkebunan

karet yang luas ini tidak diimbangi dengan produktivitas yang baik. Produktivitas

lahan karet di Indonesia rata-rata rendah dan mutu karet yang dihasilkan juga

kurang memuaskan. Bahkan, di pasaran internasional karet Indonesia terkenal

sebagai karet bermutu rendah. Sebaliknya, Malaysia dan Thailand memiliki

produktivitas karet yang baik dengan mutu yang terjaga, terutama karet produksi

Thailand (Tim Penulis PS, 2008).

Produksi negara Thailand pada tahun 2009 sekitar 3,1 juta ton. Indonesia

di urutan kedua dengan 2,5 juta ton dan Malaysia 1,1 juta ton. Tahun 2010 ini,

produksi Indonesia diperkirakan membaik menjadi 2,7 juta ton sedangkan

Thailand diprediksi turun menjadi di bawah 3 juta ton dan Malaysia sekitar

600.000 ribu ton.

Penyebab timbulnya masalah produktivitas lahan yang tidak baik adalah

penyadapan berlebihan yang dilakukan oleh petani, sedangkan rendahnya mutu

diakibatkan oleh perlakuan pasca panen yang tidak baik oleh petani dan alat-alat

yang masih sederhana yang dapat menurunkan kualitas lateks sejak sebelum

pengolahan. Sehingga perlu dilakukan analisis secara terus-menerus agar

produktivitas dan kualitas karet Indonesia dapat ditingkatkan sehingga dapat

meningkatkan pendapatan semua sektor baik petani, pengolah karet dan juga

Perkembangan pasar karet alam dalam kurun waktu tiga tahun terakhir relatif kondusif bagi produsen, yang ditunjukan oleh tingkat harga yang relatif tinggi. Hal tersebut dikarenakan permintaan yang terus meningkat, terutama dari China, India, Brazil dan negara-negara yang mempunyai pertumbuhan ekonomi yang tinggi di Asia-Pasifik. Menurut IRSG, dalam studi Rubber Eco-Project (2005), diperkirakan akan terjadi kekurangan pasokan karet alam dalam dua dekade ke depan. Karena itu pada kurun waktu 2006-2025, diperkirakan harga karet alam akan stabil sekitar US $ 2.00/kg.

Pada saat krisis global yang lalu, harga karet alam berada di kisaran US$

1,36 per kg. Untuk meningkatkan kembali harga karet tersebut, tiga negara

produsen karet terbesar dunia bersepakat untuk menurunkan produksi karet.

Thailand dan Malaysia wajib menurunkan produksi sebesar 200.000 ton,

sedangkan Indonesia 50.000 ton. Hal ini berhasil mendongkrak harga karet dunia

menjadi US$ 2,8 per kg pada Desember 2009. Harga karet dunia terus mengalami

perbaikan. Hingga Maret 2010, harga karet dunia sekitar US$ 3,2 per kg.

Harga karet alam yang membaik saat ini harus dijadikan momentum yang

mampu mendorong percepatan pembenahan dan peremajaan karet yang kurang

produktif dengan menggunakan klon-klon unggul dan perbaikan teknologi

budidaya lainnya. Peningkatan produktivitas harus diikuti dengan peningkatan

mutu. Membang Muda adalah salah satu daerah penghasil karet yang cukup baik

untuk dieksport ke luar negeri. Analisis yang kontinu pada daerah penghasil karet

diperlukan untuk memperbaiki mutu karet yang dihasilkan demi meningkatkan

Tujuan

1. Untuk mengevaluasi konsistensi mutu crumb rubber dalam beberapa

periode yang berbeda (2007, 2008, 2009, 2010) di pabrik karet PT.

Perkebunan Nusantara III Membang Muda.

2. Untuk menganalisis faktor-faktor yang mempengaruhi penyimpangan

mutu crumb rubber yang terjadi selama periode tersebut.

Kegunaan

1. Sebagai bahan untuk menyusun skripsi yang merupakan syarat untuk

dapat menyelesaikan pendidikan di Program Studi Teknik Pertanian

Departemen Teknologi Pertanian Fakultas Pertanian Universitas Sumatera

Utara.

2. Sebagai informasi pendukung bagi mahasiswa untuk melakukan penelitian

lebih lanjut mengenai analisis mutu crumb rubber.

3. Sebagai bahan informasi bagi pihak yang membutuhkannya.

Batasan

Penelitian dibatasi untuk menganalisis konsistensi mutu crumb rubber

yang dihasilkan berdasarkan data PRI (plasticity retention index) dan plastisitas

awal (Po) selama periode empat tahun terakhir (2007, 2008, 2009, 2010). Dalam

penelitian ini, diagram sebab-akibat digunakan untuk mencari akar penyebab

suatu masalah yang ada atau sebab-sebab timbulnya masalah. Penelitian ini

dilakukan dalam ruang lingkup pabrik karet PT. Perkebunan Nusantara III

TINJAUAN PUSTAKA

Gambaran Umum Karet

Tanaman karet adalah tanaman daerah tropis. Daerah yang cocok untuk

tanaman karet adalah pada zona antara 15° LS dan 15° LU. Bila ditanam di luar

zona tersebut, pertumbuhannya agak lambat, sehingga memulai produksinya pun

lebih lambat.

Curah hujan tahunan yang cocok untuk pertumbuhan tanaman karet tidak

kurang dari 2.000 mm. Optimal antara 2.500-4000 mm/tahun, yang terbagi dalam

100-150 hari hujan. Pembagian hujan dan waktu jatuhnya hujan rata-rata

setahunnya mempengaruhi produksi. Daerah yang sering mengalami hujan pada

pagi hari produksinya akan kurang. Keadaan iklim di Indonesia yang cocok untuk

tanaman karet ialah daerah-daerah Indonesia bagian barat, yaitu Sumatera, Jawa

dan Kalimantan, sebab iklimnya lebih basah.

Tanaman karet tumbuh optimal di dataran rendah, yakni pada ketinggian

sampai 200 meter di atas permukaan laut. Makin tinggi letak tempat,

pertumbuhannya makin lambat dan hasilnya lebih rendah. Ketinggian lebih dari

600 meter dari permukaan laut tidak cocok untuk tanaman karet.

Angin juga mempengaruhi pertumbuhan tanaman karet. Angin yang

kencang pada musim-musim tertentu dapat mengakibatkan kerusakan pada

tanaman karet yang berasal dari klon-klon tertentu yang peka terhadap angin

kencang (Setyamidjaja, 1993).

Lahan kering untuk pertumbuhan tanaman karet pada umumnya lebih

karet dapat dilaksanakan dengan lebih mudah dibandingkan dengan perbaikan

sifat fisiknya.

Berbagai jenis tanah dapat sesuai dengan syarat tumbuh tanaman karet

baik tanah vulkanis muda dan tua, bahkan pada tanah gambut dengan kedalaman

kurang dari 2 m. Tanah vulkanis mempunyai sifat fisika yang cukup baik terutama

struktur, tekstur, solum, kedalaman air tanah, aerasi dan drainasenya, tetapi sifat

kimianya secara umum kurang baik karena kandungan haranya rendah. Tanah

alluvial biasanya cukup subur, tetapi sifat fisikanya terutama drainase dan

aerasenya kurang baik. Reaksi tanah berkisar antara pH 3,0 - 8,0 tetapi tidak

sesuai pada pH <3,0 dan pH > 8,0. Sifat-sifat tanah yang cocok untuk tanaman

karet pada umumnya antara lain :

Solum tanah sampai 100 cm, tidak terdapat batu-batuan dan lapisan cadas

Aerase dan drainase cukup

Tekstur tanah remah, porous dan dapat menahan air

Struktur terdiri dari 35% liat dan 30% pasir

Tanah bergambut tidak lebih dari 20 cm

Kandungan hara NPK cukup dan tidak kekurangan unsur hara mikro

Reaksi tanah dengan pH 4,5-pH 6,5

Kemiringan tanah <16% dan permukaan air tanah <100 cm.

(Anwar, 2001).

Kegiatan pemuliaan karet di Indonesia telah banyak menghasilkan

klon-klon karet unggulan sebagai penghasil lateks. Pada Lokakarya Nasional

Pemuliaan Tanaman Karet 2005, telah direkomendasikan klon-klon unggul baru

IRR 42, IRR 104, IRR 112, IRR 118. Klon IRR 42 dan IRR 112 akan diajukan

pelepasannya sedangkan klon IRR lainnya sudah dilepas secara resmi. Klon-klon

tersebut menunjukkan produktivitas dan kinerja yang baik pada berbagai lokasi,

tetapi memiliki variasi karakter agronomi dan sifat-sifat sekunder lainnya. Oleh

karena itu pengguna harus memilih dengan cermat klon-klon yang sesuai

agroekologi wilayah pengembangan dan jenis-jenis produk karet yang akan

dihasilkan (Anwar, 2001).

Saat ini karet yang digunakan di industri terdiri karet alam dan karet

sintetis. Penggunaan karet sintetis jumlahnya lebih tinggi dibandingkan dengan

karet alam. Karet sintetis memiliki kelebihan seperti tahan terhadap berbagai zat

kimia dan harganya cenderung tetap stabil. Dalam hal pengadaan, karet sintetis

jarang mengalami kesulitan untuk pengiriman atau suplai barang.

Walaupun karet alam sekarang ini jumlah produksi dan konsumsinya jauh

di bawah karet sintetis atau karet buatan pabrik, tetapi sesungguhnya karet alam

belum dapat digantikan oleh karet sintetis. Bagaimanapun, keunggulan yang

dimiliki karet alam sulit ditandingi oleh karet sintetis. Adapun

kelebihan-kelebihan yang dimiliki karet alam dibanding karet sintetis adalah :

Memiliki daya elastis atau daya lenting yang sempurna,

Memiliki plastisitas yang baik sehingga pengolahannya mudah,

Mempunyai daya aus yang tinggi,

Tidak mudah panas (low heat build up), dan

Memiliki daya tahan yang tinggi terhadap keretakan (groove cracking

resistance).

Harga karet alam yang terus membaik, diharapkan dapat mendorong

percepatan pembenahan dan peremajaan karet yang kurang produktif dengan

menggunakan klon-klon unggul dan perbaikan teknologi budidaya lainnya. Untuk

itu, pemerintah telah menetapkan sasaran pengembangan produksi karet alam

Indonesia sebesar 3-4 juta ton/tahun pada tahun 2025. Sasaran produksi tersebut

hanya dapat dicapai apabila minimal 85 % areal kebun karet (rakyat) yang saat ini

kurang produktif berhasil diremajakan dengan menggunakan klon karet unggul

(Anwar, 2001).

Pengolahan Karet Alam

Pengolahan karet memiliki posisi yang cukup penting dalam rangkaian

agribisnis karet. Pengolahan karet menentukan nilai tambah yang akan diperoleh.

Hasil sadapan yang baik, apabila tidak diolah dengan optimal akan mendapatkan

harga yang rendah. Oleh karena itu pengolahan karet harus diperhatikan dengan

baik, sehingga diperoleh hasil olahan karet yang bermutu dan berharga jual tinggi

(Tim Penulis PS, 2008).

Pemungutan hasil tanaman karet disebut penyadapan karet. Penyadapan

karet (menderes, menoreh, tapping) adalah mata rantai pertama dalam proses

produksi karet. Penyadapan dilaksanakan di kebun produksi dengan menyayat

atau mengiris (dewasa ini juga menusuk) kulit batang dengan cara tertentu,

dengan maksud untuk memperoleh lateks atau getah. Kulit batang yang disadap

adalah modal utama untuk berproduksinya tanaman karet. Kesalahan dalam

penyadapan akan membawa akibat akibat yang sangat merugikan baik bagi pohon

Untuk menampung lateks yang keluar dari pembuluh lateks dan mengalir

pada saluran lateks diperlukan mangkok. Dewasa ini menggunakan mangkok dari

bermacam-macam bahan seperti alumunium, arnit, gelas, plastik, porselin yang

diglasir atau bahan lainnya.

Pengumpulan lateks dilaksanakan 3-4 jam setelah penyadapan. Lateks dari

mangkok dituangkan ke dalam ember pemupul dengan menggunakan spatel. Bila

lateks dalam ember pemupul telah penuh kemudian dipindahkan ke dalam ember

pengumpul, dan selanjutnya dibawa ke tempat pengumpulan hasil (TPH) atau

langsung ke pabrik (Setyamidjaja, 1993).

Ada beberapa alat yang digunakan dalam pengolahan karet alam. Alat-alat

ini tidak semuanya digunakan dalam pengolahan setiap jenis karet. Ada alat yang

hanya digunakan untuk pembuatan jenis karet tertentu saja. Selain alat, juga

banyak digunakan bahan dalam pengolahan karet alam (Tim Penulis PS, 2008).

Beberapa peralatan yang digunakan di pabrik karet untuk mengolah lateks

sebagai berikut :

a. Mesin penggiling

b. Tangki koagulasi

c. Ruang pengering

d. Ruang pengasapan

Bahan-bahan untuk pengolahan karet di sini dibagi menjadi dua kelompok,

yaitu bahan kimia dan bahan nonkimia. Beberapa bahan kimia yang digunakan di

dalam pengolahan lateks sebagai berikut :

1. Bahan pembeku

3. Bahan vulkanisasi

4. Bahan pemercepat dan penggiat reaksi

5. Bahan antioksidan dan antiozonan

6. Bahan pelunak

7. Bahan pengisi

8. Bahan peniup

9. Bahan pencegah pravulkanisasi

10.Bahan pewangi

Bahan nonkimia yang sangat diperlukan dalam pengolahan karet adalah

air dan kayu bakar (Setiawan dan Andoko, 2005).

Pada dasarnya prinsip pengolahan karet remah adalah meremahkan dan

mengeringkan karet. Dalam rangkaian proses peremahan karet diperlukan air

untuk pencucian kotoran yang terdapat dalam bahan baku (Tim Penulis PS, 2008).

Karakteristik Mutu

Lateks sebagai bahan baku berbagai hasil karet, harus memiliki kualitas

yang baik. Ada beberapa faktor yang mempengaruhi kualitas lateks, diantaranya

adalah :

1. Faktor di kebun (jenis klon, sistem sadap, kebersihan pohon, dan

lain-lain).

2. Iklim (musim hujan mendorong terjadinya prokoagulasi, musim kemarau

keadaan lateks tidak stabil).

3. Alat-alat yang digunakan dalam pengumpulan dan pengangkutan (yang

baik terbuat dari alumunium atau baja tahan karat).

5. Kualitaas air dalam pengolahan.

6. Bahan-bahan kimia yang digunakan.

7. Komposisi lateks.

(Setyamidjaja, 1993).

Kandungan karet kering untuk sit (sheet) dan krep (crepe) adalah ± 93%,

sedangkan kandungan air antara 0,3-0,9%. Bila kadar air lebih tinggi yang

disebabkan oleh pengeringan yang kurang sempurna atau penyimpanannya dalam

ruangan yang lembab, maka pertumbuhan bakteri dan jamur akan terjadi dan

lazimnya disertai dengan timbulnya bintik-bintik warna di permukaan lembaran.

Bintik-bintik ini merusak kualitas dan menyebabkan produk tersebut tidak disukai

dalam perdagangan (Setyamidjaja, 1993).

Karet bongkah adalah karet remah yang telah dikeringkan dan dikilang

menjadi bandela-bandela dengan ukuran yang telah ditentukan. Karet bongkah

ada yang berwarna muda dan setiap kelasnya mempunyai kode warna tersendiri.

Standar mutu karet bongkah Indonesia tercantum dalam SIR (Standar Indonesian

Rubber) seperti tertera dalam Tabel 1 berikut.

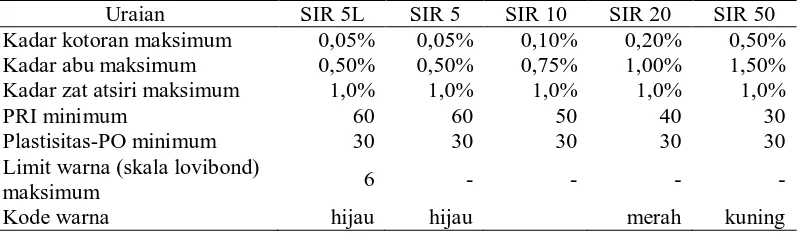

Tabel 1. Standar mutu karet bongkah Indonesia

Uraian SIR 5L SIR 5 SIR 10 SIR 20 SIR 50 Kadar kotoran maksimum 0,05% 0,05% 0,10% 0,20% 0,50% Kadar abu maksimum 0,50% 0,50% 0,75% 1,00% 1,50% Kadar zat atsiri maksimum 1,0% 1,0% 1,0% 1,0% 1,0% PRI minimum 60 60 50 40 30 Plastisitas-PO minimum 30 30 30 30 30 Limit warna (skala lovibond)

maksimum 6 - - - -

Kode warna hijau hijau merah kuning

Hubungan plasticity retention index (PRI) terhadap kualitas karet alam :

- Nilai PRI merupakan suatu ukuran ketahanan karet terhadap pengusangan

(oksidasi) pada suhu tinggi. Nilai PRI diukur dari besarnya keliatan karet

mentah yang masih tertinggal apabila sampel karet tersebut dipanaskan

selama 30 menit pada suhu 140oC

- Nilai PRI yang tinggi menunjukkan bahwa karet tahan terhadap oksidasi

khususnya pada suhu tinggi.

- Sebaliknya karet dengan nilai PRI rendah akan peka terhadap oksidasi dan

pada suhu yang tinggi akan cepat lunak.

- Faktor utama yang mempengaruhi nilai PRI adalah perimbangan antara

prooksidan dan antioksidan dalam karet. Apabila antioksidannya lebih

banyak, maka karetnya lebih tahan terhadap oksidasi dan nilai PRI-nya

tinggi.

Hubungan Nilai Plastisitas Awal (Po) terhadap kualitas karet alam :

- Plastisitas awal merupakan ukuran plastisitas karet yang secara tidak

langsung memperkirakan panjangnya rantai polimer molekul atau berat

molekul (BM). Biasanya karet dengan nilai Po tinggi menunjukkan

BM-nya tinggi.

- Syarat uji minimum Po = 30 untuk semua jenis SIR berarti menunjukkan

bahwa karet harus memiliki BM minimum rata- rata 1.300.000.

- Apabila SIR dengan Po kurang dari 30 biasanya disebabkan karet

mengalami degradasi atau pemotongan rantai molekulnya, yang berakibat

sifat fisiknya merosot.

Pengendalian Pengolahan dan Mutu Karet

Sejak dekade 1980-an hingga kini, permasalahan karet Indonesia adalah

rendahnya mutu karet yang dihasilkan, baik oleh perusahaan besar maupun rakyat.

Karenanya, meskipun produksi karet tinggi, tetap saja tidak bisa mempengaruhi

posisi Indonesia di pasar karet internasional. Rendahnya mutu karet produksi

Indonesia membuat harganya di pasar internasional menjadi rendah.

Meskipun demikian, posisi Indonesia sebagai produsen karet utama dunia

baik dalam volume dan kualitas tetap bisa diraih kembali. Langkah-langkah yang

bisa diambil untuk mewujudkannya adalah memperbaiki teknik budidaya dan

pengolahannya, sehingga produktivitas dan kualitasnya dapat ditingkatkan

(Setiawan dan Andoko, 2005).

Penyadapan merupakan salah satu kegiatan pokok dari pengusahaan

tanaman karet. Tujuannya adalah membuka pembuluh lateks pada kulit pohon

agar lateks cepat mengalir. Kecepatan aliran lateks akan berkurang bila takaran

cairan lateks pada kulit berkurang.

Untuk memperoleh hasil sadap yang baik, penyadapan harus mengikuti

aturan tertentu agar diperoleh produksi yang tinggi, menguntungkan, serta

berkesinambungan dengan tetap memperhatikan faktor kesehatan tanaman

(Tim Penulis PS, 2008).

Untuk memperoleh hasil karet yang bermutu tinggi, pengumpulan lateks

hasil penyadapan di kebun dan kebersihan harus diperhatikan. Hal ini

pertama-tama berlaku untuk alat-alat yang dalam pekerjaan pengumpulan lateks

bersentuhan dengannya. Selain dari kemungkinan terjadinya pengotoran lateks

dapat pula menyebabkan terjadinya prakoagulasi dan terbentuknya lump sebelum

lateks sampai di pabrik untuk diolah (Setyamidjaja, 1993).

Prakoagulasi merupakan pembekuan pendahuluan yang menghasilkan

lumps atau gumpalan-gumpalan pada cairan getah sadapan. Kejadian ini sering

terjadi di areal perkebunan karet sebelum karet sampai ke pabrik atau tempat

pengolahan. Bila hal ini terjadi, akan timbul kerugian yang tidak sedikit. Hasil

sadapan yang mengalami prakoagulasi hanya dapat diolah menjadi karet yang

bukan jenis baku dan kualitasnya pun rendah (Tim Penulis PS, 1999).

Pencegahan prakoagulasi secara manual :

- Menjaga kebersihan alat-alat untuk penyadapan, penampungan, dan

pengangkutan.

- Tidak menggunakan air kotor, seperti air sungai atau air got, untuk

mengencerkan lateks di kebun.

- Penyadapan dilakukan sepagi mungkin sebelum matahari terbit agar lateks

sampai ke tempat pengolahan sebelum udara panas.

- Tidak menyadap pohon karet terlalu muda atau terlalu tua dan yang

kondisinya tidak sehat.

Jika beberapa upaya pencegahan seperti di atas sudah dilakukan, tetapi

tetap terjadi prakoagulasi, penggunaan zat antikoagulan dapat dilakukan. Saat ini

di pasaran tersedia beberapa zat antikoagulan. Zat antikoagulan yang akan dipakai

harus disesuaikan dengan harga, kadar bahaya, dan efektivitasnya (Setiawan dan

Pendekatan Sistem

Sistem adalah kumpulan elemen-elemen yang saling berinteraksi dan

terintegrasi untuk mencapai sebuah tujuan yang telah ditetapkan. Sistem akan

selalu penting untuk ditingkatkan efisiensi dan efektivitasnya. Sebab, tidak ada

sistem yang terbaik, tetapi selalu ada yang lebih baik. Filosofi ini sangat tepat

diterapkan di dalam pabrik. Sistem yang diterapkan dalam sebuah pabrik akan

terus-menerus diperbaiki. Untuk bisa terus-menerus memperbaiki sistem, maka

diperlukan pemodelan dari sistem yang digunakan. Hal ini penting karena sebuah

sistem akan memiliki tingkat kompleksitas yang berbeda-beda. Melalui

pemodelan akan dapat mengatasi kompleksitas yang ada tanpa mengabaikan

komponen-komponen yang esensial.

Pendekatan sistem merupakan cara pengelolaan yang digunakan dalam

manajemen pabrik. Pabrik yang dibentuk dari berbagai macam mesin dan

peralatan merupakan barang-barang investasi. Selain itu, produk yang dihasilkan

diharapkan mampu memberikan pendapatan bagi perusahaan. Berdasarkan hal ini,

manajer pabrik perlu memahami konsep-konsep dasar teknologi dan ekonomi

agar dapat memahami berbagai permasalahan yang muncul di dalam pabrik.

Keseluruhan rangkaian kegiatan pabrik pada akhirnya diukur kinerjanya untuk

mendapatkan umpan balik sebagai salah satu dasar melakukan perbaikan

berkelanjutan (Hadiguna, 2009).

Pendekatan sistem adalah upaya untuk melakukan pemecahan masalah

yang dilakukan dengan melihat masalah yang ada secara menyeluruh dan

melakukan analisis secara sistem. Pendekatan sistem diperlukan apabila kita

permasalahan tadi, untuk memahami hubungan bagian dengan bagian lain dalam

masalah tersebut, serta kaitan antara masalah tersebut dengan masalah lainnya.

Keuntungan yang diperoleh apabila pendekatan sistem ini dilaksanakan

antara lain :

1. Jenis dan jumlah masukan dapat diatur dan disesuaikan dengan kebutuhan

sehingga penghamburan sumber, tata cara dan kesanggupan yang sifatnya

terbatas akan dapat dihindari.

2. Proses yang dilaksanakan dapat diarahkan untuk mencapai keluaran

sehingga dapat dihindari pelaksanaan kegiatan yang tidak diperlukan.

3. Keluaran yang dihasilkan dapat lebih optimal serta dapat diukur secara

lebih cepat dan objektif.

4. Umpan balik dapat diperoleh pada setiap tahap pelaksanaan program.

Langkah-langkah yang harus dilakukan dalam suatu analisa sistem yang

baik adalah :

1. Tentukan input dan output dasar dari sistem.

2. Tentukan proses yang dilakukan di tiap-tiap tahap.

3. Rancang perbaikan sistem dan lakukan pengujian dengan :

- Fersibility : cari yang memungkinkan

- Viability : kelangsungan

- Cost : cari yang harganya murah/terjangkau

- Effectiveness : dengan input yang sedikit, output besar.

4. Buat rencana kerja dan penunjukkan tenaga.

5. Implementasikan dan penilaian terhadap sistem yang baru.

Dalam memecahkan masalah kita berpegangan pada tiga jenis usaha yang

harus dilakukan oleh manajer yaitu usaha persiapan, usaha definisi, dan usaha

solusi / pemecahan.

- Usaha persiapan, mempersiapkan manajer untuk memecahkan masalah

dengan menyediakan orientasi sistem.

- Usaha definisi, mencakup mengidentifikasikan masalah untuk dipecahkan

dan kemudian memahaminya.

- Usaha solusi, mencakup mengidentifikasikan berbagai solusi alternatif,

mengevaluasinya, memilih salah satu yang tampaknya terbaik,

menerapkan solusi itu dan membuat tindak lanjutnya untuk menyakinkan

bahwa masalah itu terpecahkan.

(Srini, 2007).

Teknik Kendali Mutu

Mutu adalah sesuatu yang dikenakan terhadap produk-produk yang

diharapkan oleh industri yang berkaitan dengan karakteristik atau grup atau

kombinasi dari kombinasi yang membedakan satu hal dari lainnya, atau terhadap

barang dari suatu pembuat dari yang dihasilkan pesaingnya, atau satu derajat

untuk produk dari suatu pabrik tertentu terhadap produk lain yang dihasilkan oleh

pabrik yang sama.

Sedangkan pengendalian mutu menyeluruh (PMM) adalah sebuah sistem

yang efektif untuk mengintegrasi usaha pembangunan mutu, pemeliharaan mutu,

dan peningkatan mutu dari berbagai macam grup dalam sebuah organisasi

pada tingkat ekonomis untuk menjadikan kepuasan pelanggan secara penuh

(Sihombing, 2007).

Gugus kendali mutu (GKM) adalah suatu sistem dalam manajemen usaha

yang ditujukan untuk meningkatkan efisiensi, produktivitas dan mutu produksi,

dalam rangka meningkatkan daya-saing produk yang dihasilkan.

Tujuan GKM adalah untuk mendayagunakan seluruh aset yang dimiliki

perusahaan/instansi terutama sumber daya manusianya secara lebih baik, guna

meningkatkan mutu dalam arti luas.

Tujuan penerapan GKM, antara lain untuk :

1. Peningkatan mutu dan peningkatan nilai tambah.

2. Peningkatan produktivitas sekaligus penurunan biaya.

3. Peningkatan kemampuan penyelesaian pekerjaan sesuai target.

4. Peningkatan moral kerja dengan mengubah tingkah laku.

5. Peningkatan hubungan yang secara antara atasan dan bawahan.

6. Peningkatan ketrampilan dan keselamatan kerja.

7. Peningkatan kepuasan kerja.

8. Pengembangan tim (gugus kendali mutu)

(Departemen Perindustrian, 2007)

Peta Pengendali

Peta pengendali adalah grafik yang digunakan untuk mengkaji perubahan

proses dari waktu ke waktu. Merupakan salah satu alat atau tools dalam

pengendalian proses secara statististik yang sering kita kenal dengan SPC

(statistical process control), ada juga yang menyebutnya dengan Seven Tools.

kondisi didalam proses yang tidak terkendali secara statistik (out of control)

karena pengendaliannya terhadap proses maka control chart termasuk ke dalam

aktivitas on line quality control.

Dalam proses pembuatan control chart sangat penting memperhatikan

jenis data yang kita miliki untuk menentukan jenis control chart yang tetap,

sehingga dapat memberikan informasi yang tetap terhadap kinerja proses.

Kesalahan pemilihan jenis control chart dapat berakibat fatal, karena tidak ada

informasi yang bisa ditarik dari data yang sudah dikumpulkan bahkan dapat

memberikan gambaran yang salah terhadap kinerja proses (Purdianta, 2009).

Menurut Ariani (2005), control chart adalah metode statistik yang

membedakan adanya variasi atau penyimpangan karena sebab umum dan karena

sebab khusus. Penyimpangan yang disebabkan oleh sebab khusus biasanya berada

di luar batas pengendalian, sedang yang disebabkan oleh sebab umum biasanya

berada dalam batas pengendalian. Biasanya 80% hingga 85% penyimpangan

disebabkan oleh adanya sebab umum. Sedangkan 15% hingga 20% disebabkan

oleh adanya sebab khusus.

Dalam metode SPC peta kontrol digunakan untuk menentukan apakah

suatu proses berada dalam pengendalian statistik. Semua nilai rata-rata dan range

dari subgroup berada dalam batas pengendalian (control limit), sehingga variasi

dari penyebab khusus menjadi tidak ada dalam proses. Jika didalam proses

terdapat variasi, maka cara untuk mengoreksi permasalahan atau dengan

memperbaiki kinerja pengontrol proses sehingga nilai keluaran pengontrol

mendekati set point. Dalam hal ini peta control digunakan untuk menguji data

Teknik yang paling umum dilakukan dalam pengontrolan kualitas secara

statistik ialah dengan menggunakan grafik pengendali. Grafik ini bentuknya

sangat sederhana sekali, yaitu terdiri atas tiga buah garis mendatar yang sejajar

seperti dapat dilihat pada gambar berikut

Gambar 1. Control chart

Grafik pengendali di atas memuat hal-hal berikut :

a. Sumbu datar melukiskan nomor sampel yang diteliti, dimulai dari sampel

kesatu, sampel kedua, dan seterusnya.

b. Sumbu tegak menyatakan karakteristik yang sedang diteliti, misalnya

rata-rata, persentase, dan segagainya.

c. Garis sentral melukiskan ”nilai baku” yang akan menjadi pangkal

perhitungan terjadinya penyimpangan hasil-hasil pengamatan untuk tiap

sampel.

d. Batas kontrol atas (BKA) merupakan garis yang menyatakan

penyimpangan paling tinggi dari ”nilai baku” terdapat sejajar di atas garis

e. Batas kontrol bawah (BKB) merupakan garis yang menyatakan

penyimpangan paling rendah dari ”nilai baku” terdapat sejajar di bawah

garis sentral

(Sudjana, 1996).

Harga-harga statistik yang diperoleh tiap sampel setelah dihitung,

digambarkan dalam diagram yang biasanya berupa titik-titik. Jika titik-titik itu ada

di dalam daerah yang dibatasi oleh BKA dan BKB dikatakan bahwa proses dalam

kontrol. Dalam hal ini, proses dibiarkan berlangsung terus. Sekali terdapat titik

yang jatuh di bawah BKB atau di atas BKA, maka proses berada di luar kontrol.

Ini menandakan bahwa penyebab terduga telah terjadi yang mempengaruhi proses

tersebut. Dengan demikian perlu dicari dan dihilangkan agar proses berada dalam

kontrol kembali (Nugraheni, 2007).

Salah satu teknik statistik untuk gugus kendali mutu adalah teknik yang

digunakan untuk pengumpulan data. Salah satu teknik untuk mengumpulkan data

adalah bagan pengendalian (control chart). Bagan pengendalian ini memberikan

gambaran mengenai gejala stabilitas dalam suatu proses. Analisis statistik

dilakukan atas dasar matematik untuk mencapai pengendalian. Sasaran akhir dari

suatu proses produksi adalah membuat barang atau suku cadang yang sesuai

dengan spesifikasi yang tertulis. Bilamana diketahui bahwa proses produksi

adalah in-control, maka peran dari manajemen adalah mendapatkan hasil

semaksimal mungkin dari proses dengan menjalankannya penampilan yang

ditujukan dengan baik dan secara seragam. Istilah in-control menunjukkan bahwa

proses tersebut sesuai dengan spesifikasi tertentu yang telah ditetapkan sepanjang

pengendalian proses (control limits). Sedangkan assignable adalah sesuatu yang

terjadi secara khusus atau yang diketahui dan dapat ditemukan dengan tepat.

Matematika yang diterapkan pada bagan pengendalian menggunakan kurang lebih

tiga standar deviasi sambil mengembangkan pengendalian batas atas dan batas

bawah (Ingle, 1989).

Diagram Sebab-Akibat

Salah satu teknik yang digunakan dalam menganalisis data adalah diagram

sebab akibat. Analisis sebab-akibat pertama kali dikembangkan oleh Profesor

Kaoru Ishikawa dari Universitas Tokyo pada permulaan tahun 1950-an. Oleh

karena bentuknya seperti tulang ikan, maka beberapa orang menyebutnya dengan

istilah Fishbone Diagram. Sedang pihak lain, untuk menghormati Profesor

Ishikawa, menyebut teknik ini dengan “Ishikawa’s Diagram”. Diagram sebab-

akibat adalah suatu gambar dari garis dan simbol yang dibuat untuk menunjukkan

adanya hubungan yang penuh arti antara suatu akibat (effect) dengan penyebab

(cause)-nya (Ingle, 1989).

Diagram sebab akibat berguna untuk menganalisa dan menemukan

faktor-faktor yang berpengaruh secara signifikan di dalam menentukan karakteristik

kualitas output kerja. Disamping juga untuk mencari penyebab-penyebab yang

sesungguhnya dari suatu masalah. Dalam hal ini metode sumbang saran akan

cukup efektif digunakan untuk mencari faktor-faktor penyebab terjadinya

penyimpangan kerja secara detail (Sumartono, 2008).

Diagram sebab-akibat digunakan untuk mengetahui akibat dari suatu

masalah untuk selanjutnya diambil tindakan perbaikan. Dari akibat tersebut

dapat berasal dari berbagai sumber utama, misalnya metode kerja, bahan,

pengukuran, karyawan, lingkungan, dan sebagainya.

Selanjutnya, dari sumber-sumber utama teersebut diturunkan menjadi

beberapa sumber yang lebih kecildan mendetail, misalnya dari metode kerja dapat

diturunkan menjadi pelatihan, pengetahuan, kemampuan, karakteristik fisik, dan

sebagainya (Ariani, 2005)

Untuk mengetahui faktor-faktor penyebab dari suatu masalah yang sedang

dikaji dapat dilakukan dengan mengembangkan pertanyaan-pertanyaan sebagai

berikut :

1. Apa penyebab itu?

2. Mengapa kondisi atau penyebab itu terjadi?

3. Bertanya “Mengapa” beberapa kali sampai ditemukan penyebab yang

cukup spesifik untuk diambil tindakan peningkatan. Penyebab-penyebab

spesifik itu yang dimasukkan atau dicatat ke dalam diagram sebab-akibat.

(Gasperz, 2001).

Langkah-langkah dalam pembuatan diagram sebab-akibat yaitu:

1. Mendefinisikan masalah.

2. Memilih masalah yang utama. Kemudian masalah utama diletakkan pada

fish head (kepala ikan).

3. Menspesifikasikan kategori utama penyebab sumber-sumber masalah.

Faktor-faktor penyebab atau kategori utama dapat dikembangkan melalui

stratifikasi ke dalam pengelompokan dari faktor-faktor: manpower (men),

4. Mengidentifikasikan kemungkinan sebab masalah ini, yaitu dengan

membuat penyebab sekunder sebagai tulang yang berukuran sedang dan

penyebab tersier/yang lebih kecil sebagai tulang yang berukuran kecil.

5. Mengambil tindakan-tindakan korektif yang perlu dilakukan untuk

mengatasi penyebab-penyebab utama tersebut.

Pada dasarnya fishbone diagram/diagram sebab-akibat berfungsi untuk:

• Membantu mengidentifikasi akar penyebab dari suatu masalah.

• Membantu membangkitkan ide-ide untuk solusi suatu masalah.

• Membantu dalam penyelidikan atau pencarian fakta lebih lanjut.

METODOLOGI PENELITIAN

Lokasi dan Waktu Penelitian

Penelitian ini dilaksanakan di PT. Perkebunan Nusantara III Membang

Muda. Penelitian dilakukan bulan Agustus 2010.

Alat dan Data Penelitian

Alat

Alat yang akan digunakan dalam penelitian adalah alat tulis untuk

mencatat data-data yang diperlukan selama penelitian, software Minitab 14 dan

komputer untuk mengolah data yang diperoleh selama penelitian.

Data

Bahan yang akan digunakan dalam penelitian ini adalah data informasi

bulanan kualitas mutu selama empat tahun terakhir (2007 sampai 2010) dan data

lainnya yang diperlukan selama penelitian.

Metode Penelitian

Metode penelitian yang digunakan adalah pendekatan secara sistematis

yakni mencari informasi dan pengetahuan dari berbagai media (bibliografi) dan

juga dari para stakeholders. Disamping itu penelitian yang dilakukan bersifat

deskriptif yang merupakan sebuah studi untuk mengadakan perbaikan terhadap

suatu keadaan terdahulu. Teknik yang digunakan dalam metode penelitian ini

1. Pengumpulan data

Data yang dibutuhkan dalam penelitian ini merupakan data variabel yaitu

data Po dan PRI. Pengumpulan data dalam penelitian ini menggunakan

metode-metode sebagai berikut:

a. Literatur

Metode ini digunakan untuk mendapatkan data-data serta teori-teori

yang berhubungan dengan karet, khususnya mengenai aspek mutu

karet dan kadar karet kering serta teori-teori yang berhubungan dengan

masalah pengendalian kualitas statistik.

b. Pengamatan (observasi)

Tahap observasi merupakan tahap yang dilakukan dalam pengumpulan

data sebagai objek penelitian. Data yang dibutuhkan adalah data Po

dan PRI.

c. Wawancara

Pengumpulan data dengan cara melakukan wawancara atau tanya

jawab dengan stakeholders yang terkait. Stakeholders disini meliputi

baik dari tenaga kerja yang tidak berhubungan langsung dengan proses

produksi ataupun dengan tenaga kerja yang berhubungan langsung

dengan proses produksi. Metode ini digunakan untuk mendukung

akurasi data.

2. Analisa Data

Penyusunan control chart Xbar-R dari masing-masing data yang diamati

dengan menggunakan software statistik Minitab 14. Selanjutnya data

tidaknya penyimpangan (variasi) mutu dari setiap periode dan kemudian

dibandingkan dengan standar nasional ataupun standar spesifikasi

pelanggan (konsumen crumb rubber). Apabila data berada di luar batas

pengendalian statistik maka selanjutnya diteliti faktor-faktor penyebab yang

berpengaruh terhadap penyimpangan mutu tersebut dengan melakukan

penelusuran informasi dari data-data lain yang mendukung dan juga melalui

wawancara atau tanya jawab dengan pihak-pihak yang bersangkutan

(stakeholders). Selanjutnya akan diperoleh informasi yakni berupa

frekuensi dan urutan pentingnya masalah-masalah atau penyebab-penyebab

dari masalah yang ada dan diintepretasikan ke dalam model diagram

sebab-akibat, untuk mencari akar persoalan dari masalah penyimpangan mutu

tersebut.

Prosedur Penelitian

1. Melakukan tahap pengumpulan data yang sudah tersedia dari lapangan

yang relevan dengan penelitian.

2. Menganalisis data mutu yang diperoleh menggunakan control chart untuk

mengetahui apakah karakteristik mutu berada dalam batas pengendalian

statistik atau tidak (konsisten atau tidak) dari periode tahun 2007 sampai

2010.

3. Menentukan hubungan antara karakteristik mutu karet terhadap standar

nasional ataupun standar spesifikasi pelanggan (konsumen crumb rubber).

4. Melakukan evaluasi terhadap data mutu yang berada di luar batas

5. Memformulasikan masalah/faktor-faktor penyebab utama yang

menyebabkan penyimpangan tersebut dan menentukan ruang lingkup

permasalahan dengan cara melakukan wawancara atau tanya jawab dengan

pihak-pihak terkait (stakeholders), khususnya pihak-pihak yang berperan

langsung dalam sistem manajemen mutu produksi.

6. Menentukan frekuensi dan urutan pentingnya masalah-masalah atau

penyebab-penyebab dari masalah yang ada.

7. Mentransformasikan masalah atau faktor-faktor yang berpengaruh

terhadap penyimpangan mutu ke dalam suatu model diagram sebab-akibat.

Parameter

Parameter yang diamati :

1. Karakteristik mutu crumb rubber

- Po (plastisitas awal)

HASIL DAN PEMBAHASAN

PT. Perkebunan Nusantara III Membang Muda adalah sebuah perusahaan

perkebunan yang terletak di Desa Membang Muda, Kecamatan Kualuh Hulu,

Kabupaten Labuhan Batu, Sumatera Utara.

Aktivitas perusahaan tidak hanya dalam pengolahan karet tetapi terlibat

juga dalam penanaman, pemeliharaan, dan pemanenan (penderesan) karet dalam

menghasilkan produk karet berupa lateks pekat dan crumb rubber.

Pada tahun 1958, sesuai dengan gerak perjuangan revolusi untuk mengisi

kemerdekaan maka dilakukan nasionalisme perkebunan milik bangsa Belanda

yang mengakibatkan lahirnya PPN Baru (Perusahaan Perkebunan Negara Baru).

Sesuai perkembangan dan pertumbuhan, Organisasi Perkebunan meminta

perhatian yang lebih khusus, maka PPN Baru diubah namanya menjadi PPN

SUMUT yang terdiri dari beberapa PPN. PPN yang ada diatur dan dikelola sesuai

jenis budidaya tanaman antara lain : PPN Karet, PPN Aneka, PPN Tembakau dan

lain sebagainya.

PPN Karet didirikan pada tanggal 1 Oktober 1963 sampai tanggal 21 April

1968, dengan kebun-kebun antara lain : PPN Karet Membang Muda, PPN Karet

Bandar Pulau, PPN Karet Hanna dan PPN Karet Pulau Raja. Selanjutnya diadakan

Organisasi Perusahaan Perkebunan di Indonesia dari 88 buah Perusahaan menjadi

28 buah Perusahaan Perkebunan Negara dan terbentuklah PPN III yang

merupakan gabungan dari PPN Karet VII, PPN Karet VIII dan PPN Karet XVII.

Kemudian pada tahun 1974 dalam rangka melaksanakan

9 tahun 1971 tentang peralihan bentuk Perusahaan Negara Perkebunan III serta

Surat Keputusan Menteri Keuangan Republik Indonesia No : 1083/MK/IV/1974

tanggal 23 Juli 1971 tentang Penerapan Permodalan Perseroan Terbatas berubah

menjadi PT Perkebunan III (PTP III).

PT Perkebunan Nusantara III disahkan berdasarkan Keputusan Menteri

Kehakiman RI tanggal 8 Agustus 1996 No. C2-8331-IIT-01.01.01.TII 96 serta

didaftarkan di Kantor Pendaftaran Perusahaan Kota Medan tanggal 16 September

1996.

Pengolahan Karet dilakukan di Pabrik Crumb Rubber dengan kapasitas 32

Ton/hari dan Pabrik LCB dengan kapaasitas 30 Ton/hari. Bahan baku yang diolah

terdiri dari lateks dan Lump yang berasal dari kebun sendiri dan PIR (Perkebunan

Inti Rakyat).

Kebun Membang Muda tediri dari lima Afdeling. Tiap Afdeling memiliki

luas areal masing-masing dan dikepalai oleh seorang asisten. Luas masing-masing

Afdeling tersebut adalah :

a. Afdeling I seluas 291,71 ha

b. Afdeling II seluas 330,04 ha

c. Afdeling III seluas 274,97 ha

d. Afdeling IV seluas 358,53 ha

e. Afdeling V seluas 147,34 ha

Sesuai dengan tujuan penelitian yang telah ditetapkan sebelumnya, yaitu

untuk mengevaluasi konsistensi mutu crumb rubber dalam beberapa periode yang

berbeda (bulan Juli 2007, bulan Juli 2008, bulan Juli 2009, dan bulan Juli 2010)

rubber di Pabrik Karet PT. Perkebunan Nusantara III Membang Muda, maka

penguraian tentang hasil dan pembahasan ini difokuskan pada analisis data yang

diperoleh di lapangan dengan menggunakan control chart kemudian dirangkaikan

dengan formulasi problematika penyimpangan mutu crumb rubber untuk

selanjutnya diinterpretasikan ke dalam diagram sebab-akibat.

Analisis Data Mutu Crumb Rubber

Dari pengamatan yang dilakukan di PT. Perkebunan Nusantara III

Membang Muda, diperoleh data variabel berupa data plastisitas awal (Po) dan

data plasticity retention index (PRI) dalam beberapa periode yang berbeda yaitu

bulan Juli 2007, bulan Juli 2008, bulan Juli 2009, bulan Juli 2010, yang kemudian

dianalisis dengan menggunakan control chart. Dari control chart dapat dilihat

adanya tiga buah garis mendatar yang sejajar. Hal ini sesuai dengan pernyataan

Sudjana (1996) yang menyatakan bahwa teknik yang paling umum dilakukan

dalam pengontrolan kualitas secara statistik ialah dengan menggunakan grafik

pengendali. Grafik ini bentuknya sangat sederhana sekali, yaitu terdiri atas tiga

buah garis mendatar yang sejajar.

Control chart yang digunakan adalah control chart Xbar-R. Diagram

kontrol rentang R digunakan untuk pengontrolan kualitas mengenai dispersi atau

variasi. Penggunaan diagram kontrol X dan diagram kontrol R sekaligus

dimaksudkan untuk mengendalikan proses yang dilihat dari rata-rata dan

variabilitas proses. Peta X digunakan untuk membuat diagram rata-rata kualitas

tertentu, sedangkan peta R digunakan untuk menggambarkan variabilitasnya.

terendah dalam suatu sampel. Control chart Xbar-R digunakan apabila tipe data

yang diamati adalah variabel dengan subgroup lebih dari satu.

Angka-angka statistik yang diperoleh digambarkan dalam diagram berupa

titik-titik. Jika titik-titik itu berada di dalam daerah yang dibatasi oleh batas

pengendalian atas dan batas pengendalian bawah maka dapat dikatakan bahwa

proses terkontrol. Namun apabila terdapat titik yang berada di luar daerah yang

dibatasi tersebut, maka proses di luar kontrol. Hal ini menandakan ada suatu

penyebab terjadi yang mempengaruhi proses tersebut. Sehingga perlu dicari

penyebab tersebut agar proses berada dalam kontrol kembali.

Control Chart Xbar-R untuk Plastisitas Awal (Po)

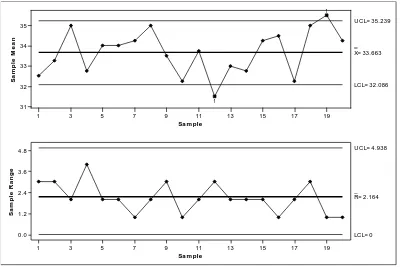

Plastisitas awal (Po) untuk bulan Juli 2007

Gambar 2. Control chart Xbar-R Po bulan Juli 2007

Berdasarkan pada pengembangan analisis control chart X untuk data Po

bulan Juli 2007 pada gambar 2 menunjukkan batas pengendalian atas (BPA)

sebesar 35.24, batas pengendalian bawah (BPB) sebesar 32.09 dan rata-rata (X)

sebesar 33.66. Sedangkan pada control chart R menunjukkan batas pengendalian

atas sebesar 4.94, batas pengendalian bawah sebesar 0 dan rata-rata range sebesar

2.16. Dari control chart Xbar-R di atas terlihat bahwa pada sample ke-12 berada

di luar batas pengendalian bawah (X=31.5) dan pada sample ke-19 berada di luar

batas pengendalian atas (X=35.5), sedangkan pada peta R seluruh data sample Po

berada dalam batas pengendalian secara statistik (in stastistical control) dimana

batas pengendalian atas sebesar 4.94, batas pengendalian bawah sebesar 0 dan

rata-rata range sebesar 2.16. Ini berarti bahwa data Po pada bulan Juli 2007 tidak

terkendali secara statistik dikarenakan 10% data Po berada di luar batas

pengendalian dengan rincian 5% data di luar batas pengendalian bawah yaitu pada

sample ke-12 dengan nilai Po sebesar 31.5 dan 5% data di luar batas pengendalian

atas yaitu pada sample ke-19 dengan nilai Po sebesar 35.5. Walau demikian

variabilitasnya terkendali.

Dari gambar 2 juga dapat dilihat bahwa rata-rata Po bulan Juli 2007 adalah

33.66. Apabila dibandingkan dengan standar mutu Po di pabrik yaitu minimal 30,

maka pada bulan Juli 2007 terdapat 100% data Po yang memenuhi standar pabrik

tersebut karena seluruh data Po bulan ini berada di atas standar mutu Po pabrik.

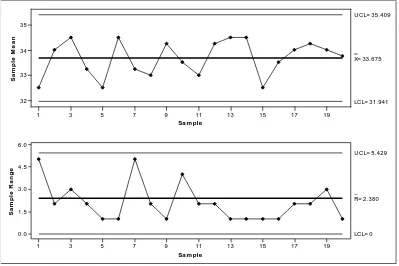

Plastisitas awal (Po) untuk bulan Juli 2008

Berdasarkan pada pengembangan analisis control chart X untuk data Po

bulan Juli 2008 pada gambar 3 menunjukkan batas pengendalian atas (BPA)

sebesar 33.68. Sedangkan pada control chart R menunjukkan batas pengendalian

atas sebesar 5.43, batas pengendalian bawah sebesar 0 dan rata-rata range sebesar

2.38. Dari control chart Xbar-R di atas terlihat bahwa seluruh sample berada di

dalam batas pengendalian sedangkan pada peta R seluruh data sample Po berada

dalam batas pengendalian secara statistik dimana batas pengendalian atas sebesar

5.43, batas pengendalian bawah sebesar 0 dan rata-rata range sebesar 2.38.

Sehingga dapat disimpulkan bahwa data Po pada bulan Juli 2008 terkendali secara

statistik dan menunjukkan kondisi sistem yang stabil serta variabilitasnya

terkendali.

Gambar 3. Control chart Xbar-R Po bulan Juli 2008

Dari gambar 3 juga dapat dilihat bahwa rata-rata Po bulan Juli 2008 adalah

33.68. Apabila dibandingkan dengan standar mutu Po di pabrik yaitu minimal 30,

maka pada bulan Juli 2008 terdapat 100% data Po yang memenuhi standar pabrik

tersebut karena seluruh data Po bulan ini berada di atas standar mutu Po pabrik.

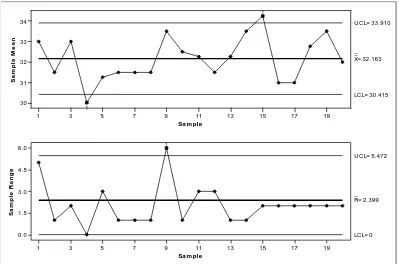

Plastisitas awal (Po) untuk bulan Juli 2009

Gambar 4. Control chart Xbar-R Po bulan Juli 2009

Berdasarkan pada pengembangan analisis control chart X untuk data Po

bulan Juli 2009 pada gambar 4 menunjukkan batas pengendalian atas (BPA)

sebesar 33.91, batas pengendalian bawah (BPB) sebesar 30.42 dan rata-rata (X)

sebesar 32.16. Sedangkan pada control chart R menunjukkan batas pengendalian

atas sebesar 5.47, batas pengendalian bawah sebesar 0 dan rata-rata range sebesar

2.40. Dari control chart Xbar-R di atas terlihat bahwa pada sample ke-4 berada di

luar batas pengendalian bawah (X=30) dan pada sample ke-15 berada di luar batas

pengendalian atas (X=34.3), sedangkan pada peta R terlihat pada sample ke-9

berada di luar batas pengendalian atas (R=6) dimana batas pengendalian atas

sebesar 5.47. Ini berarti bahwa data Po pada bulan Juli 2007 tidak terkendali

secara statistik dikarenakan 10% data Po berada di luar batas pengendalian dengan

rincian 5% data di luar batas pengendalian bawah yaitu pada sample ke-4 dengan

nilai Po sebesar 30 dan 5% data di luar batas pengendalian atas yaitu pada sample

ke-15 dengan nilai Po sebesar 34.3 serta variabilitasnya juga tidak terkendali

secara statistik.

Dari gambar 4 juga dapat dilihat bahwa rata-rata Po bulan Juli 2009 adalah

32.16. Apabila dibandingkan dengan standar mutu Po di pabrik yaitu minimal 30,

maka pada bulan Juli 2009 terdapat 100% data Po yang memenuhi standar pabrik

tersebut karena seluruh data Po bulan ini sesuai dan di atas standar mutu Po

pabrik.

Plastisitas awal (Po) untuk bulan Juli 2010

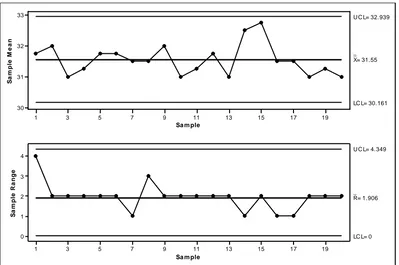

Gambar 5. Control chart Xbar-R Po bulan Juli 2010

Berdasarkan pada pengembangan analisis control chart X untuk data Po

bulan Juli 2010 pada gambar 5 menunjukkan batas pengendalian atas (BPA)

sebesar 32.94, batas pengendalian bawah (BPB) sebesar 30.16 dan rata-rata (X)

sebesar 31.55. Sedangkan pada control chart R menunjukkan batas pengendalian

atas sebesar 4.35, batas pengendalian bawah sebesar 0 dan rata-rata range sebesar

1.91. Dari control chart Xbar-R di atas terlihat bahwa seluruh sample berada di

dalam batas pengendalian sedangkan pada peta R seluruh data sample Po berada

dalam batas pengendalian secara statistik dimana batas pengendalian atas sebesar

4.35, batas pengendalian bawah sebesar 0 dan rata-rata range sebesar 1.91.

Sehingga dapat disimpulkan bahwa data Po pada bulan Juli 2010 terkendali secara

statistik dan menunjukkan kondisi sistem yang stabil serta variabilitasnya

terkendali.

Dari gambar 5 juga dapat dilihat bahwa rata-rata Po bulan Juli 2010 adalah

31.55. Apabila dibandingkan dengan standar mutu Po di pabrik yaitu minimal 30,

maka pada bulan Juli 2010 terdapat 100% data Po yang memenuhi standar pabrik

tersebut karena seluruh data Po bulan ini berada di atas standar mutu Po pabrik.

Control Chart Xbar-R untuk PRI (Plasticity Retention Index)

Plasticity retention index (PRI) untuk bulan Juli 2007

Berdasarkan pada pengembangan analisis control chart X untuk data PRI

bulan Juli 2007 pada gambar 6 menunjukkan batas pengendalian atas (BPA)

sebesar 77.27, batas pengendalian bawah (BPB) sebesar 74.88 dan rata-rata (X)

sebesar 76.10. Sedangkan pada control chart R menunjukkan batas pengendalian

atas sebesar 3.75, batas pengendalian bawah sebesar 0 dan rata-rata range sebesar

1.65. Dari control chart Xbar-R di atas terlihat bahwa pada sample ke-12 berada

di luar batas pengendalian bawah (X=74.5) dan pada sample ke-19 berada di luar

batas pengendalian atas (X=77.5), sedangkan pada peta R seluruh data sample

dimana batas pengendalian atas sebesar 3.75, batas pengendalian bawah sebesar 0

dan rata-rata range sebesar 1.65. Ini berarti bahwa data PRI pada bulan Juli 2007

tidak terkendali secara statistik dikarenakan 10% data PRI berada di luar batas

pengendalian dengan rincian 5% data di luar batas pengendalian bawah yaitu pada

sample ke-12 dengan nilai PRI sebesar 74.5 dan 5% data di luar batas

pengendalian atas yaitu pada sample ke-19 dengan nilai PRI sebesar 77.5. Walau

demikian variabilitasnya terkendali.

Gambar 6. Control chart Xbar-R PRI bulan Juli 2007

Dari gambar 6 juga dapat dilihat bahwa rata-rata PRI bulan Juli 2007

adalah 76.10. Apabila dibandingkan dengan standar mutu PRI di pabrik yaitu

minimal 70, maka pada bulan Juli 2007 terdapat 100% data PRI yang memenuhi

standar pabrik tersebut karena seluruh data PRI bulan ini berada di atas standar

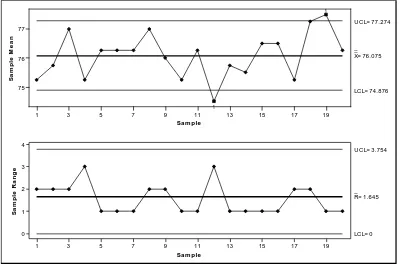

Plasticity retention index (PRI) untuk bulan Juli 2008

Gambar 7. Control chart Xbar-R PRI bulan Juli 2008

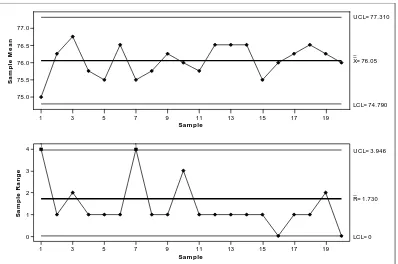

Berdasarkan pada pengembangan analisis control chart X untuk data PRI

bulan Juli 2008 pada gambar 7 menunjukkan batas pengendalian atas (BPA)

sebesar 77.31, batas pengendalian bawah (BPB) sebesar 74.79 dan rata-rata (X)

sebesar 76.05. Sedangkan pada control chart R menunjukkan batas pengendalian

atas sebesar 3.95, batas pengendalian bawah sebesar 0 dan rata-rata range sebesar

1.73. Dari control chart Xbar-R di atas terlihat bahwa seluruh sample berada di

dalam batas pengendalian sedangkan pada peta R seluruh data sample PRI berada

dalam batas pengendalian secara statistik dimana batas pengendalian atas sebesar

3.95, batas pengendalian bawah sebesar 0 dan rata-rata range sebesar 1.73.

Sehingga dapat disimpulkan bahwa data PRI pada bulan Juli 2008 terkendali

secara statistik dan menunjukkan kondisi sistem yang stabil serta variabilitasnya

Dari gambar 7 juga dapat dilihat bahwa rata-rata PRI bulan Juli 2008

adalah 76.05. Apabila dibandingkan dengan standar mutu PRI di pabrik yaitu

minimal 70, maka pada bulan Juli 2008 terdapat 100% data PRI yang memenuhi

standar pabrik tersebut karena seluruh data PRI bulan ini berada di atas standar

mutu PRI pabrik.

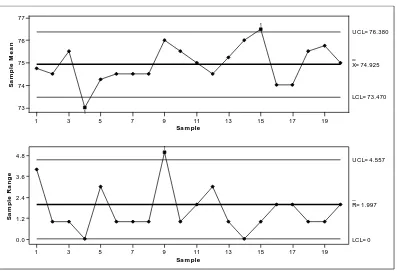

Plasticity retention index (PRI) untuk bulan Juli 2009

Gambar 8. Control chart Xbar-R PRI bulan Juli 2009

Berdasarkan pada pengembangan analisis control chart X untuk data PRI

bulan Juli 2009 pada gambar 8 menunjukkan batas pengendalian atas (BPA)

sebesar 76.38, batas pengendalian bawah (BPB) sebesar 73.47 dan rata-rata (X)

sebesar 74.93. Sedangkan pada control chart R menunjukkan batas pengendalian

atas sebesar 4.56, batas pengendalian bawah sebesar 0 dan rata-rata range sebesar

2.00. Dari control chart Xbar-R di atas terlihat bahwa pada sample ke-4 berada di

luar batas pengendalian bawah (X=73) dan pada sample ke-15 berada di luar batas

pengendalian atas (X=76.5), sedangkan pada peta R terlihat pada sample ke-9

berada di luar batas pengendalian atas (R=5) dimana batas pengendalian atas

sebesar 4.56. Ini berarti bahwa data PRI pada bulan Juli 2009 tidak terkendali

secara statistik dikarenakan 10% data PRI berada di luar batas pengendalian

dengan rincian 5% data di luar batas pengendalian bawah yaitu pada sample ke-4

dengan nilai PRI sebesar 73 dan 5% data di luar batas pengendalian atas yaitu

pada sample ke-15 dengan nilai PRI sebesar 76.5 serta variabilitasnya juga tidak

terkendali secara statistik.

Dari gambar 8 juga dapat dilihat bahwa rata-rata PRI bulan Juli 2009

adalah 32.16. Apabila dibandingkan dengan standar mutu PRI di pabrik yaitu

minimal 30, maka pada bulan Juli 2009 terdapat 100% data PRI yang memenuhi

standar pabrik tersebut karena seluruh data PRI bulan ini sesuai dan di atas

standar mutu PRI pabrik.

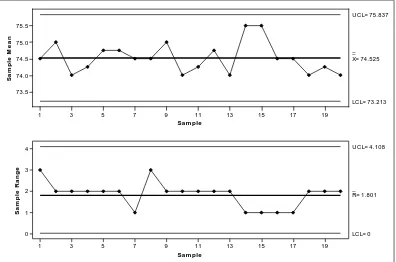

Plasticity retention index (PRI) untuk bulan Juli 2010

Berdasarkan pada pengembangan analisis control chart X untuk data PRI

bulan Juli 2010 pada gambar 9 menunjukkan batas pengendalian atas (BPA)

sebesar 75.84, batas pengendalian bawah (BPB) sebesar 73.21 dan rata-rata (X)

sebesar 74.53. Sedangkan pada control chart R menunjukkan batas pengendalian

atas sebesar 4.11, batas pengendalian bawah sebesar 0 dan rata-rata range sebesar

1.80. Dari control chart Xbar-R di atas terlihat bahwa seluruh sample berada di

dalam batas pengendalian sedangkan pada peta R seluruh data sample PRI berada

dalam batas pengendalian secara statistik dimana batas pengendalian atas sebesar

4.11, batas pengendalian bawah sebesar 0 dan rata-rata range sebesar 1.80.

secara statistik dan menunjukkan kondisi sistem yang stabil serta variabilitasnya

terkendali.

Gambar 9. Control chart Xbar-R PRI bulan Juli 2010

Dari gambar 9 juga dapat dilihat bahwa rata-rata PRI bulan Juli 2010

adalah 74.53. Apabila dibandingkan dengan standar mutu PRI di pabrik yaitu

minimal 70, maka pada bulan Juli 2010 terdapat 100% data PRI yang memenuhi

standar pabrik tersebut karena seluruh data PRI bulan ini berada di atas standar

mutu PRI pabrik.

Penyusunan Diagram Sebab-Akibat Mutu Crumb Rubber

Plastisitas Awal (Po)

Plastisitas awal (Po) adalah ukuran dari besarnya sifat plastisitas karet

setelah pengeringan. Secara tidak langsung ukuran tersebut memperkirakan

panjangnya rantai polimer molekul.