PERANCANGAN TURBIN GAS

PENGGERAK GENERATOR PADA INSTALASI PLTG DENGAN

PUTARAN 3000 RPM DAN DAYA TERPASANG GENERATOR

130 MW

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi

Syarat Memperoleh Gelar Sarjana Teknik

ALBERT J. DAMANIK NIM. 050421003

PROGRAM PENDIDIKAN SARJANA EKSTENSI

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Kuasa atas

segala berkat-Nya yang memberi kesehatan, kesempatan seta pengetahuan kepada

penulis sehingga dapat menyelesaikan Tugas Skripsi ini.

Adapun laporan tugas skripsi yang berjudul “Perancangan Turbin Gas

Penggerak Generator Pada Instalasi PLTG Dengan Putaran 3000 RPM Dan Daya Terpasang Generator 130 MW” ini merupakan salah satu syarat dalam

menyelesaikan studi di Departemen Teknik Mesin, Program Studi Pendidikan Sarjana

Ekstensi Universitas Sumatera Utara, Medan.

Sesuai dengan judulnya, dalam laporan tugas skripsi ini akan dibahas

mengenai perhitungan analisa thermodinamika serta perancangan

komponen-komponen utama pada sistem turbin gas.

Pada kesempatan ini penulis mengucapkan terimakasih kepada berbagai pihak

yang turut membantu penulis dalam menyelesaikan tugas skripsi ini yang telah

banyak memberi dukungan moril, materil, spiritual, tenaga dan waktu . Oleh karena

itu, sudah selayaknya penulis menyampaikan terimakasih banyak kepada :

1. Bapak Dr. Ing. Ikhwansyah Isranuri, sebagai Ketua Departemen Teknik Mesin

Fakultas Teknik USU;

2. Bapak Ir. Isril Amir, sebagai Koordinator PPSE Departemen Teknik Mesin

Fakultas Teknik USU dan juga sebagai Dosen Pembimbing Tugas Sarjana;

3. Bapak dan Ibu dosen dan seluruh pegawai administrasi Departemen Teknik Mesin

4. Keluarga penulis di Medan, St. O. br. Sigumonrong , Drs. Sukendra M.I. Saragih

beserta keluarga.

5. Kedua orang tua penulis, J. Damanik S.Th. dan R. Br. Saragih beserta

saudara-saudara penulis.

6. Seluruh rekan-rekan mahasiswa khususnya Ekstensi stambuk 2005 Fakultas

Teknik USU serta teman-teman selaku mahasiswa pembanding;

Dalam penyusunan tugas skripsi ini, penulis telah berupaya dengan segala

kemampuan dalam pembahasan dan pengkajian dengan disiplin ilmu yang telah

diperoleh selama di perkuliahan, serta bimbingan dari dosen pembimbing. Penulis

menyadari masih banyak kekurangan-kekurangan dalam penyelesaian tugas skripsi

ini. Untuk itu penulis sangat mengharapkan kritik dan saran yang bersifat membangun

demi kesempurnaan tugas skripsi ini.

Akhirnya penulis berharap semoga laporan tugas skripsi ini bermanfaat bagi

siapapun yang membacanya.

Medan, Juni 2009

Hormat saya,

DAFTAR ISI

Hal SPESIFIKASI TUGAS

KARTU BIMBINGAN

KATA PENGANTAR ………... i

DAFTAR ISI ………... iii

DAFTAR NOTASI ………... v

DAFTAR TABEL ….………... ix

DAFTAR GAMBAR ………... x

BAB I PENDAHULUAN 1.1 Latar Belakang ...……….... 1

1.2 Tujuan Penulisan ....………... 2

1.3 Batasan Masalah ...……….... 2

1.4 Metodologi Penulisan ………... 3

1.5 Sistematika Penulisan ... 3

BAB II TINJAUAN PUSTAKA 2.1 Cara Kerja Instalasi Turbin Gas ………... 4

2.2 Klasifikasi Turbin Gas ……….... 5

2.3 Siklus Kerja Turbin Gas ……….... 9

2.4 Pemilihan Jenis Turbin ………... 16

2.5 Ruang Bakar …...………... 19

2.6 Laju Aliran Massa Udara ………... 20

2.7 Generator ...……….... 21

2.8 Perencanaan Turbin ... 23

2.9 Bagian Utama Turbin ... 26

3.1 Spesifikasi Teknis Perancangan .………... 30

3.2 Analisa Termodinamika …...…... 31

3.2.1 Kompresor ...………. 31

3.2.2 Ruang Bakar …...……….………… 35

3.2.3 Turbin ……….. 39

3.3 Generator ... 43

3.4 Laju Aliran Massa Udara dan Bahan Bakar ... 44

BAB IV PERENCANAAN TURBIN 4.1 Perencanaan Kompresor ………... 47

4.1.1 Jumlah Tingkat Kompresor ……….. 47

4.1.2 Poros Utama (Tie Rod) ……….……….... 53

4.1.3 Sudu Kompresor ………..………….………… 54

4.1.4 Disk Kompresor ……… 64

4.2 Perencanaan Sudu Turbin dan Disk Turbin ... 67

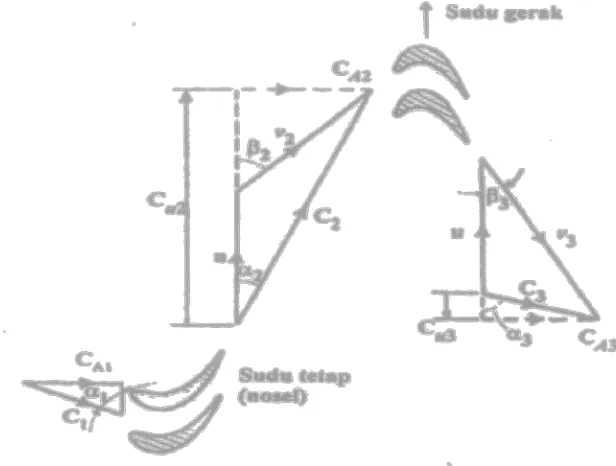

4.2.1 Kondisi sudu Tetap Turbin Tingkat 1 ... 69

4.2.2 Kondisi sudu Gerak Turbin Tingkat 1 ... 72

4.2.3 Ukuran-ukuran Sudu Turbin ... 75

4.3 Perencanaan Poros Penghubung ...……… 83

4.4 Perencanaan Unit Ruang Bakar...……….. 85

4.4.1 Luas dan Diameter Casing ... 88

4.4.2 Tabung Api (liner) Ruang Bakar ... 89

DAFTAR NOTASI

1. Simbol dari abjad biasa

Simbol Latin Arti Satuan

A Luasan yang ditempati gas m2

Ab Luas bidang normal mm2

Ag Luas bidang geser mm2

AFR Perbandingan udara dengan bahan bakar kg/kg

C Celah antara sudu m

c Panjang chord sudu m

Ca Kecepatan aksial m/s

cp Panas jenis pada tekanan konstan kJ/kg.k

Cx Panjang chord arah aksial m

Cw2 Kecepatan whirl masuk sudu gerak m/s

Cw3 Kecepatan whirl keluar sudu gerak m/s

C1 Kecepatan absolute gas masuk sudu gerak m/s

C2 Kecepatan absolute m/s

C3 Kecepatan absolute gas keluar sudu gerak m/s

Fc Faktor koreksi -

Ft Gaya tangensial kgf ; N

FAR Perbandingan bahan bakar dengan udara kg/kg

G Kecepatan grafitasi m/s2

Ar kerja yang dilakukan untuk melawan gesekan kg.m/det

h1 Enthalpy udara masuk kompresor kJ/kg

h2 Enthalpy udara keluar kompresor kJ/kg

h2’ Enthalpy udara keluar kompresor aktual kJ/kg

h3 Enthalpy gas keluar ruang bakar ideal kJ/kg

h4 Enthalpy gas keluar turbin ideal kJ/kg

h4’ Enthalpy gas keluar turbin aktual kJ/kg

a

m• Laju aliran massa udara kg/s

f

m• Laju aliran massa udara bahan bakar kg/s

P

m• Laju aliran massa udara pendingin kg/s

g

m• Laju aliran massa gas kg/s

n Putaran sudu rpm

nc Putaran kritis sistem rpm

n Jumlah tingkat turbin -

Pk Daya kompresor Watt

Pt Daya turbin Watt

P01 Tekanan gas pada kondisi stagnasi bar

P1 Tekanan pada kondisi statik bar

P02 Tekanan gas setelah terjadinya proses bar

pr reduction pressure -

qrb Kalor ruang bakar Watt

qin Kalor masuk kJ/kg

qeff Kalor efektif kJ/kg

qout Kalor keluar kJ/kg

r Radius jurnal m

rP Pressure ratio -

rr Jari-jari akar sudu m

rm Jari-jari tengah sudu m

s Panjang pitch sudu m

s Entropi kJ/kg.K

T1 Temperatur udara masuk kompresor K

T1 Temperatur gas pada kondisi statik K

T2 Temperatur udara keluar kompresor K

T01 Temperatur gas pada kondisi stagnasi K

T02 Temperatur pada P02 K

T2’ Temperatur udara keluar kompressor aktual K

T3 Temperatur udara keluar ruang bakar ideal K

T4 Temperatur udara keluar turbin ideal K

T4’ Temperatur udara keluar turbin aktual K

tm Tebal rata – rata sudu m

Ur Kecepatan rotasi sudu m/s

Um Kecepatan tangensial rata - rata sudu m/s

V Volume m3

V2 Kecepatan relative gas masuk sudu m/s

V3 Kecepatan relative gas keluar sudu m/s

w Tebal sudu gerak m

Win Kerja spesifik masuk kJ/kg

Wout Kerja spesifik keluar kJ/kg

Wk 1-2 Kerja kompressor ideal kJ/kg

Wk 1-2’ Kerja kompressor aktual kJ/kg

Wnett Kerja bersih kJ/kg

DAFTAR TABEL

Tabel Nama Tabel Halaman

3.1 Komposisi bahan bahan bakar turbin gas 35

4.1 Perbandingan dasar dan puncak sudu 49

4.2 Kondisi udara tiap tingkat kompresor 52

4.3 Ukuran-ukuran utama kompresor 60

4.4 Berat dan diameter disk kompresor 66

4.5 Kondisi tiap tingkat turbin 74

4.6 Ukuran-ukuran sudu turbin 80

4.7 Ukuran-ukuran utama sudu turbin 81

DAFTAR GAMBAR

Gambar Nama Gambar Halaman

1.1 Turbin gas 1

2.1 Skema turbin gas 4

2.2 Sistem turbin gas dengan siklus terbuka 5

2.3 Sistem turbin gas dengan siklus tertutup 6

2.4 Skema instalasi turbin gas siklus regenaratif

dengan heat exchanger 7

2.5 Skema instalasi siklus gabungan turbin gas dan turbin uap 9

2.6 Diagram T-S dan P-V turbin gas siklus terbuka 10

2.7 Grafik hubungan effisiensi dengan rasio tekanan 13

2.8 Diagram h-s siklus aktual 14

2.9 Penampang turbin jenis radial 16

2.10 Penampang turbin jenis aksial 17

2.11 Grafik effisiensi turbin vs velocity ratio 18

2.12 Skema alur daya pada instalasi generator 21

2.13 Diagram kecepatan pada sudu 25

2.14 Poros 26

2.15 Pasak 27

2.16 Bantalan luncur 28

3.1 kondisi stagnasi pada kompresor 31

3.2 Skema alur daya pada instalasi turbin gas 43

4.2 Profil sudu aerofoil 61

4.3 Disk kompresor 64

4.4 50 Percent Reaction Design 67

4.5 Diagram kecepatan untuk derajat reaksi 69

4.6 Diagram h–s untuk satu tingkat turbin 69

4.7 Axial flow turbin stage 76

4.8 Nilai ‘optimum’ pitch/chord ratio 79

4.9 Profil sudu turbin gas dan T6 aerofoil section 80

4.10 Poros penghubung 83

4.11 Susunan ruang bakar unit turbin gas 85

BAB I PENDAHULUAN

1.1 Latar Belakang

Energi listrik merupakan sumber tenaga yang paling banyak dimanfaatkan

karena sangat erat hubungannya dengan berbagai aspek kehidupan manusia. Dalam

hal ini, dari sekian banyak mesin pembangkit listrik, salah satunya adalah turbin gas.

Turbin gas merupakan pesawat kalor yang tergolong dalam mesin pembakaran dalam

(Internal Combustion Engine). Turbin gas digunakan untuk menggerakkan generator

untuk menghasilkan tenaga listrik.

Gambar 1.1 Turbin Gas

Pada saat ini, penggunaan turbin gas sudah berkembang pesat, dimana para insinyur

telah menemukan penggunaan turbin gas dan turbin uap sekaligus dalam satu siklus,

yang disebut dengan siklus gabungan (Combined Cycle). Tujuannya untuk

meningkatkan efisiensi dari siklus tunggal (siklus Brayton sederhana) dengan

yang cukup tinggi untuk menguapkan air umpan sebagai penggerak turbin uap.

Dengan pemanfaatan gas buang dari turbin ini akan menigkatkan effisiensi termis

sistem secara keseluruhan hingga 45 %.

Keuntungan penggunaan turbin gas sebagai pembangkit tenaga listrik adalah

karena sifatnya yang mudah dipasang, proses kerjanya sederhana, cocok untuk

menanggulangi beban puncak serta dimensinya yang kecil.

Pada saat ini turbin gas dibuat untuk menghasilkan daya rendah sampai daya

tinggi, sedangkan bahan bakar yang digunakan adalah bahan bakar gas sampai

minyak berat.

Dengan pertimbangan-pertimbangan di atas dan kemudahan untuk

mendapatkan bahan bakar sangat tepat jika instalasi turbin gas dipilih sebagai

penggerak generator

1.2 Tujuan Penulisan

Penulisan ini dimaksudkan untuk merencanakan sebuah turbin gas pada instalasi

pembangkit listrik turbin gas sebagai penggerak generator dengan daya 130 MW.

1.3 Batasan Masalah

Dalam tugas sarjana ini permasalahan dibatasi pada :

− Daya dan jumlah tingkat kompresor

− Analisa termodinamika

1.4 Metodologi Penulisan

Untuk memulai penulisan tugas sarjana ini diperlukan data-data yang

mendukung. Data-data ini diperoleh dari lapangan (data survei) dan data dari

buku-buku referensi. Data survei yang diperoleh sebagian adalah sebagai bahan

pembanding dan sebagian lagi menjadi dasar perencanaan, sedangkan data yang

diambil dari referensi menjadi bahan penting bagi selesainya tugas sarjana ini.

1.5 Sistematika Penulisan

Secara umum, penulisan tugas sarjana ini berisikan latar belakang dari

perhitungan dimensi utama dan bagian-bagian turbin gas, tujuan penulisan, ruang

bakar dan batasan masalah, serta metodologi penulisan. Untuk itu perlu dipaparkan

tinjauan pustaka yang menjadi acuan dalam perhitungan turbin gas, klasifikasi turbin

gas, komponen-komponen turbin gas, sistem kerja dan siklus kerja turbin gas.

Selanjutnya berisikan penetapan spesifikasi dan pembahasan materi, analisa

thermodinamika pada kompresor dan turbin, serta proses pada ruang bakar. Kemudian

ditulis tentang perencanaan turbin, perhitungan jumlah tingkat turbin. Pada akhir

penulisan berisi kesimpulan dan saran yang dibuat serta disampaikan kepada pembaca

BAB II

TINJAUAN PUSTAKA

2.1 Cara Kerja Instalasi Turbin Gas

Instalasi turbin gas merupakan suatu kesatuan unit instalasi yang bekerja

berkesinambungan dalam rangka membangkitkan tenaga listrik. Instalasi turbin gas

sederhana biasanya terdiri dari kompresor, ruang bakar, turbin dan generator.

Di awal proses, udara ambient dimampatkan oleh kompresor sehingga menjadi udara

bertekanan, kemudian udara tersebut dialirkan ke ruang bakar, di dalam ruang bakar

disemprotkan pula bahan bakar gas, sehingga terjadi pembakaran isobarik. Gas hasil

pembakaran dialirkan ke turbin, dimana di dalam turbin terjadi proses ekspansi yang

mengakibatkan poros turbin berputar. Berputarnya poros turbin yang dikopel dengan

generator akhirnya membangkitkan energi listrik.

Tenaga

Listrik

Generator

Kopel Kompresor

Turbin

Gas

Buang

Ruang

Bakar

Udara

Bahan

Bakar

2.2 Klasifikasi Turbin Gas

2.2.1 Berdasarkan Siklus Kerjanya

− Siklus Terbuka

Dalam siklus ini, gas hasil pembakaran langsung dibuang ke udara bebas,

setelah mengalami proses ekspansi pada turbin, pada gambar 2.2 yang merupakan

skema instalasi turbin gas siklus terbuka terlihat bahwa instalasi ini memiliki struktur

yang sederhana, yaitu terdiri dari kompresor, ruang bakar, turbin dan beban.

Gambar 2.2 Sistem turbin gas dengan siklus terbuka

− Siklus Tertutup

Dalam siklus ini, fluida kerjanya tidak berhubungan dengan atmosfir

sekitarnya, dengan demikian dapat dijaga kemurniannya. Hal ini sangat

menguntungkan dari segi pencegahan kerusakan yang disebabkan oleh erosi dan

seperti pada instalasi uap, tetapi kerjanya tidak mengalami perubahan fasa. Skema

instalasi turbin gas siklus tertutup dapat dilihat pada gambar 2.3

Turbin gas dengan sistem ini konstruksinya lebih rumit, karena membutuhkan

pesawat pemanas dan juga membutuhkan pesawat pendingin udara sebelum masuk

kompresor. Keuntungannya adalah :

1. Untuk daya yang sama, turbin ini mempunyai ukuran yang lebih kecil.

2. Dapat bekerja pada tekanan tinggi

3. Lebih menghemat penggunaan bahan bakar.

Keterangan : Pc = Precooler ; H = Heater ; RB = Ruang bakar

Gambar 2.3 Sistem turbin gas dengan siklus tertutup

− Siklus Kombinasi

Karena banyaknya energi yang hilang bersama-sama dengan terbuangnya gas

buang, maka telah dilakukan beberapa upaya untuk memanfaatkan gas buang dengan

cara menambah beberapa macam proses baru setelah peralatan tambahan sehingga

energi yang terbuang dapat dimanfaatkan lagi untuk suatu proses tertentu sehingga

dengan hal itu bertambah pula biaya investasi yang diperlukan karena harus membeli

peralatan baru. Dilihat dari segi ekonomisnya, turbin gas dengan siklus

kombinasi memiliki kebaikan bila turbin gas ini dijalankan untuk base load (beban

dasar atau utama) dan secara kontinu.

Ada beberapa macam turbin gas dengan siklus kombinasi, antara lain :

Turbin gas dengan siklus regenerasi

Pada turbin gas dengan siklus regenerasi dilakukan dengan penambahan

peralatan berupa alat penukar kalor (heat exchanger) yang diletakkan antara ruang

bakar dan saluran gas buang. Udara bertekanan dari kompresor mengalir dengan suhu

rendah ke heat exchanger untuk kemudian diteruskan ke ruang bakar dengan

temperatur tinggi. Panas yang diberikan oleh heat exchanger diperoleh dari sisa gas

buang yang dilewatkan terlebih dahulu di dalam pesawat penukar kalor sebelum

dibuang ke udara bebas. Skema instalasi dapat dilihat pada gambar 2.4

Gambar 2.4 Skema instalasi turbin gas siklus regeneratif dengan heat exchanger

Siklus gabungan turbin gas dengan turbin uap

− Produksi uap untuk keperluan industri, misalnya proses pemanasan

− Produksi uap untuk pembangkit tenaga listrik dengan menggunakan turbin

uap. Proses ini disebut “Combined gas and steam cycle”

Gambar 2.5 Skema instalasi siklus gabungan turbin gas-turbin uap

2.2.2 Berdasarkan Konstruksinya

a. Turbin gas berporos tunggal (single shaft)

Turbin gas ini digunakan sebagai pembangkit listrik pada perusahaan maupun

pada industri yang berskala besar.

b. Turbin gas berporos ganda (multi shaft)

Jenis turbin ini digunakan untuk menahan beban dan torsi yang bervariasi. Poros

pertama turbin dikopel langsung dengan poros aksial. Turbin dengan tekanan tinggi

berfungsi menggerakkan kompresor, mensuplai gas panas untuk turbin bertekanan

rendah. Turbin multi shaft ini juga digunakan untuk sentral listrik dan industri. Turbin Keterangan Gambar :

K = Kompresor

RB = Ruang Bakar

TG = Turbin Gas

HE = Heat Exchanger

TU = Turbin Uap

C = Condensor

ini direncanakan beroperasi pada putaran yang berbeda tanpa menggunakan

reduction gear.

2.2.3 Berdasarkan arah aliran fluida kerjanya

a. Turbin aliran radial : dimana arah aliran fluida kerja dalam arah yang tegak

lurus terhadap sumbu poros.

b. Turbin aliran aksial : dimana arah aliran fluida kerja diperoleh dalam arah

sejajar sumbu poros.

2.3 Siklus Kerja Turbin Gas

2.3.1 Siklus Ideal

Turbin gas secara termodinamika bekerja dengan siklus Brayton. Siklus ini

merupakan siklus ideal untuk sistem turbin gas sederhana dengan siklus terbuka,

seperti terlihat pada gambar 2.2. Siklus ini terdiri dari dua proses isobar dan

isentropis.

Siklus ideal adalah suatu siklus yang dibangun berdasarkan asumsi sebagai

berikut :

− Proses kompresi dan ekspansi terjadi secara isentropik

− Perubahan energi kinetik dari fluida kerja antara sisi masuk dan sisi keluar

kompresor diabaikan

− Tidak ada kerugian tekanan pada sisi masuk ruang bakar & sisi keluar ruang bakar

− Laju aliran massa gas dianggap konstan

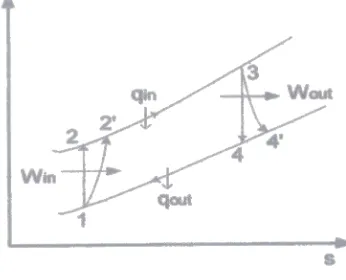

Gambar 2.6 Diagram T-S dan P-V turbin gas siklus terbuka

Proses-proses yang terjadi dari diagram tersebut diatas adalah sebagai berikut :

• Proses 1-2 : Proses kompresi isentropis pada kompresor.

• Proses 2-3 : Proses pembakaran pada tekanan konstan (isobar) di dalam

ruang bakar, adanya pemasukan panas.

• Proses 3-4 : Proses ekspansi isentropik pada turbin.

• Proses 4-1 : Proses pembuangan kalor pada tekanan konstan.

Dengan demikian pada proses steady state untuk masing-masing proses diatas

diperoleh :

• Proses 1-2 : Kerja Kompresor

Kerja spesifik kompresor ideal, titik 1-2 (WK) yaitu kalor spesifik yang

dibutuhkan untuk menggerakkan kompresor pada kondisi ideal :

WK = Cp (T2 - T1)

= h2 - h1 (kJ/kg) …(lit 3. hal 16)

T2 = Temperatur udara keluar kompresor (K)

h1 = entalpi udara spesifik masuk kompresor (kJ/kg)

h2 = entalpi udara spesifik keluar kompresor (kJ/kg)

• Proses 2-3 : Pemasukan Panas

Proses pembakaran terjadi pada tekanan konstan (isobar), tetapi pada

kenyataannya terjadi pengurangan tekanan, faktor pengurangan tekanan sebesar

0,02-0,03

Qin = Cp (T3-T2)

= h3-h2 .... (lit 3. hal 17)

Dimana :

h3 = entalpi gas keluar ruang bakar (kJ/kg)

T3 = temperatur gas keluar ruang bakar (K)

Qin = kalor spesifik ruang bakar (kJ/kg)

• Proses 3-4 : Kerja Turbin

Untuk proses ekspansi ideal pada turbin, kerja yang terjadi adalah :

Wt = Cp (T3-T4)

= h3-h4 .... (lit 3. hal 17)

Dimana :

WT = kerja spesifik ideal yang keluar turbin (kJ/kg)

T4 = temperatur gas keluar turbin (K)

• Kerja netto siklus (Wnet)

Kerja spesifik siklus adalah selisih kerja yang dihasilkan turbin dengan kerja

yang dibutuhkan kompresor tiap kg gas, yang secara matematis dapat dituliskan :

Wnet

=

WT - WK= (h3-h4) - (h2-h1)

= Cp(T3-T4) - Cp(T2-T1)

Wnet

=

Cp [(T3-T4) -(T2-T1)] (kJ/kg) .... (lit. 3 hal 20)Maka, effisiensi total instalasi (

η

total) adalah perbandingan antara kerja nettosiklus dengan pemasukan energi.

η

total = in net Q W = ) T -(T Cp )] T -(T -) T -[(T Cp 2 3 1 2 4 3= 1 -

) T -(T Cp ) T -Cp(T 2 3 1 4

η

total = 1 - − − 1 2 3 2 1 1 4 1 T T T T T T

Oleh karena proses 1-2 dan 2-3 adalah proses yang berlangsung secara isentropis, dan

P2 = P3 dan P4 = P1

1 2 T T = ( ) γ 1 -γ 1 2 P P = ( ) γ 1 -γ 4 3 P P = 4 3 T T

rp =

dimana, rp adalah perbandingan tekanan (pressure ratio)

Maka, effisiensi total siklus menjadi :

η

total = 1 - ( ) γ1 -γ

p r

1

Dengan demikian, jelas dapat dimengerti bahwa harga effisiensi tertinggi

tergantung kepada pressure ratio (rp). Jadi effisiensi akan naik apabila pressure ratio

yang digunakan lebih tinggi. Hubungan effisiensi, pressure ratio dan jenis fluida kerja

ditunjukkan oleh gambar berikut :

Gambar 2.7 Grafik hubungan effisiensi dan pressure ratio

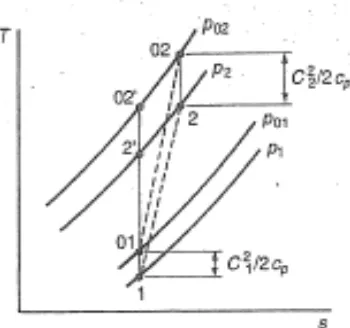

2.3.2 Siklus Aktual

Proses kerja diatas terjadi secara isentropis, tetapi kenyataannya secara aktual

terjadi penyimpangan dari proses ideal. Penyimpangan-penyimpangan itu adalah :

1. Fluida kerja merupakan gas ideal dengan panas spesifik konstan.

2. Laju aliran massa fluida kerja tidak konstan.

4. Proses kompresi di dalam kompresor tidak berlangsung secara isentropik.

5. Proses ekspansi di dalam turbin tidak berlangsung secara isentropis.

6. Proses pembakaran tidak berlangsung secara adiabatik serta tidak dapat menjamin

terjadinya pembakaran sempurna, sehingga untuk mencapai temperatur gas masuk

turbin yang ditetapkan diperlukan jumlah bahan bakar yang lebih banyak.

[image:31.595.115.461.291.571.2]7. Terjadinya penurunan tekanan pada ruang bakar dan turbin.

Gambar 2.8 Diagram h-s siklus aktual (lit. 3 hal 64)

Dari gambar diatas terlihat bahwa :

− Kompresi berlangsung secara aktual, yaitu menurut garis 1-2, sedangkan pada

proses ideal terjadi secara non isentropik 1-2’.

− Proses ekspansi juga berlangsung secara aktual, yaitu menurut garis 3-4,

Effisiensi kompresor merupakan perbandingan kerja antara kerja kompresor

pada siklus ideal dengan siklus aktual, yaitu :

η

k =ka ks

W W

.... (lit. 3 hal 64)

η

k =) T -(T Cp ) T -Cp(T 1 2 1 2

′ = 2 1

1 2 h -h h -h ′

Effisiensi turbin didefinisikan sebagai berikut :

η

T =Ts Ta

W W

.... (lit. 3 hal 64)

η

T =) T -(T Cp ) T -Cp(T 1 2 4 3

′ ′ = 3 4

4 3 h -h h -h ′

Jadi temperatur keluar kompresor (T2a) adalah :

η

k =) T -(T ) T -(T 1 2a 1 2s

T2a = 1

k 1 2s T η T -T +

Dan temperatur keluar turbin aktual (T4a) adalah :

η

T =) T -(T ) T -(T 4s 3 4a 3

2.4 Pemilihan Jenis Turbin

Ditinjau dari arah aliran, turbin dapat dibagi atas dua bagian, yaitu :

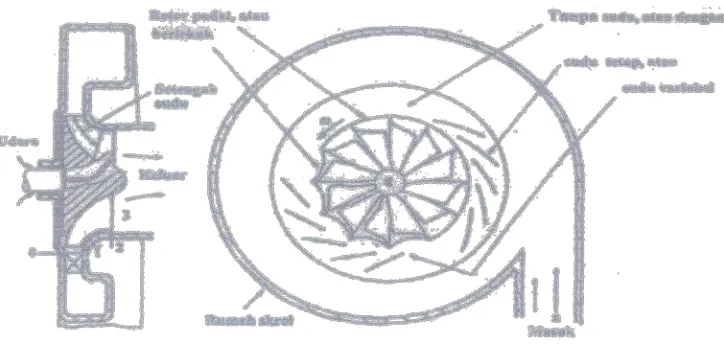

2.4.1 Turbin aliran radial

Turbin radial adalah turbin dimana arah aliran fluida kerja dalam arah yang

tegak lurus terhadap sumbu poros, yakni arah aliran radial. Pada turbin ekspansi fluida

dari tekanan awal ke tekanan akhir terjadi di dalam laluan semua baris sudu-sudu

[image:33.595.113.475.265.441.2]yang berputar.

Gambar 2.9 Penampang turbin jenis radial

Turbin radial umumnya digunakan untuk aliran yang kecil, dimana turbin

radial lebih murah dan sederhana untuk dibuat bila dibandingkan dengan turbin aksial,

misalnya pada instalasi turbin gas yang kecil, dalam bidang automotif dan pompa

kebakaran yang dapat dipindah-pindahkan. Pada gambar 2.9 diperlihatkan gambar

penampang turbin jenis radial.

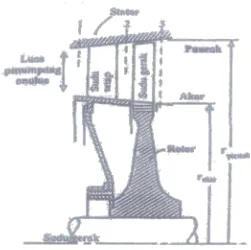

2.4.2 Turbin aliran aksial

Turbin aksial adalah turbin dimana arah aliran fluida kerja diperoleh dalam

arah sejajar sumbu poros.

Umumnya untuk kapasitas dan daya besar sering digunakan turbin aksial, karena

− Effisiensi lebih baik

− Perbandingan tekanan (rp) dapat dibuat lebih tinggi

− Konstruksi lebih ringan dan tidak membutuhkan ruangan yang besar

Ditinjau dari sistem konversi energinya, turbin aksial dapat dibagi menjadi 2

(dua) bagian, yaitu :

− Turbin aksial reaksi

− Turbin aksial aksi (impuls)

Turbin aksial reaksi adalah turbin yang proses ekspansinya terjadi tidak hanya

pada laluan-laluan sudu gerak, sehingga penurunan seluruh kandungan kalor pada

[image:34.595.145.396.358.608.2]semua tingkat terdistribusi secara merata.

Gambar 2.10 Penampang turbin jenis aksial

Turbin aksial aksi (impuls) adalah turbin yang proses ekspansinya (penurunan

tekanan) fluida hanya terjadi pada sudu diam, dan energi kecepatan diubah menjadi

energi mekanis pada sudu-sudu turbin (tanpa terjadinya ekspansi pada sudu gerak itu).

Gambar 2.11 Grafik effisiensi turbin v-s velocity ratio

Dalam perancangan ini penulis memilih turbin aksial reaksi, karena pada tipe

reaksi effisiensi maksimum dapat dicapai dengan perbandingan kecepatan (σ) 0,8-1,0 bahwa effisiensi tingkat tipe reaksi lebih baik dibandingkan dengan tipe reteau (turbin

dengan tekanan bertingkat) dan curtis (turbin dengan kecepatan bertingkat), seperti

terlihat pada gambar 2.11

Dari gambar di atas terlihat bahwa :

− Effisiensi tingkat pada tipe reaksi lebih baik daripada yang lainnya, dengan

perbandingan kecepatan yang lebih besar.

− Pada tipe reaksi, effisiensi maksimum dapat tercapai pada daerah perbandingan

kecepatan (σ) 0,8-1,0.

− Pada tipe ini, kecepatan tangensial yang mengalir di antara sudu-sudu adalah tidak

2.5 Ruang Bakar

Kalor spesifik yang masuk (qin) pada ruang bakar adalah gas hasil pembakaran.

Pembakaran ini menaikkan temperatur gas sekaligus menaikkan entalpinya, secara

teoritis terjadi pada tekanan konstan.

Reaksi pembakaran sempurna dengan udara untuk hidrokarbon dengan rumus

CmHn adalah menurut persamaan reaksi :

CmHn+

+ 4 n

m (O2+aN2+bH2O) mCO2+

+ 4 n m

a N2 +

+ + 4 n m b 4 n

H2O

Dimana :

a = perbandingan volume N2 dengan O2 di udara

b = perbandingan volume H2O dengan O2 di udara

Sehingga dapat diperoleh perbandingan udara dan bahan bakar yang

dibutuhkan pada kondisi stiokiometri yaitu :

AFRteo =

bakar bahan bakar bahan udara udara BM x mol BM x mol = bakar bahan udaraa massa massa

Dimana ; AFR = Air Fuel Ratio (kgu/kgbb)

BMudara = Berat Molekul udara (kgu/kmolbb)

BMbhn bkr = Berat Molekul bahan bakar (kgu/kmolbb)

Sedangkan untuk mendapatkan nilai AFR pada kondisi aktual, diperoleh

melalui persamaan berikut :

AFRakt = (AFRteo x λ) + AFRteo

Kemudian akan didapat faktor kelebihan udara (λ), yaitu :

2.6 Laju Aliran Massa Udara

Untuk menentukan laju aliran massa udara dan bahan bakar maka keadaan

dihitung pada temperatur rata-rata udara atmosfir yang dihisap kompresor, hal ini

sangat berguna untuk mendapatkan perbedaan daya keluaran sistem tidak terlalu besar

bila sistem bekerja pada temperatur udara rendah ataupun tinggi.

Laju aliran massa udara dan bahan bakar dapat dihitung dengan menggunakan

prinsip kesetimbangan energi dan instalasi :

PE = PT - PK

PE = (

o

a

m + o

f

m ) WTa - o

a

m . WKa

o

a

m =

Ka -Ta a f

E

W W . m m 1

P

+

Dimana :

o

a

m = laju aliran massa udara (kg/s)

o

f

m = laju aliran massa bahan bakar (kg/s)

PT = daya bruto turbin (kW)

WTa = kerja turbin aktual (kJ/kg)

WKa = kerj kompresor aktual (kJ/kg)

T

G

koplingPT PB

PN = PG

PG

PB PE

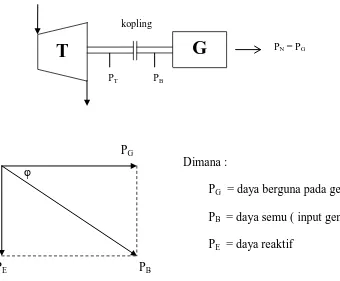

2.7 Generator

Daya yang dibutuhkan untuk menggerakkan generator untuk menghasilkan daya

listrik merupakan daya netto turbin. Daya netto haruslah lebih besar dari daya

keluaran generator, karena pada generator itu sendiri terdapat faktor daya dan

kerugian-kerugian.

Untuk mentransmisikan daya dan putaran ke generator digunakan kopel

langsung, namun dalam hal ini akan terjadi kerugian-kerugian mekanis, sehingga daya

yang dibutuhkan generator adalah daya semu (Volt Ampere, PB) dan daya keluaran

(daya nyata, PG). Sehingga daya yang diperlukan ke generator adalah :

PN = PB Cos φ xηg x ηm

Dimana : ηg = Efisiensi generator

ηm = Efisiensi mekanis generator (0,9)

Dimana :

PG = daya berguna pada generator

PB = daya semu ( input generator)

[image:38.595.97.437.418.699.2]PE = daya reaktif

Gambar 3.5 Skema alur daya pada instalasi turbin gas

2.8 Perencanaan Turbin

Pada perencanaan turbin ini akan dibahas mengenai jumlah tingkat turbin,

kondisi gas dan dimensi sudu.

2.8.1 Jumlah Tingkat Turbin

Jumlah tingkat turbin dihitung berdasarkan total penurunan temperatur dan

penurunan temperatur tiap tingkat, penurunan tiap tingkat adalah :

Ψ =

2 Um

Tos . Cpg .

2 ∆

Dimana :

Ψ = Koefisien pembebanan sudu

Cpg = Panas jenis gas pada tekanan konstan (kJ/kg)

ΔTos = Penurunan temperatur tiap tingkat turbin (K)

Um = kecepatan tangensial rata-rata sudu (m/s)

Sedangkan total penurunan temperatur gas adlah :

ΔTos = T3 - T4

Dimana :

T3 = temperatur gas masuk turbin (K)

T4 = temperatur gas keluar turbin (K)

Jumlah tingkat turbin :

n =

Tos To ∆∆

Dimana :

2.8.2 Kondisi Gas dan Dimensi Sudu

Kondisi gas dianalisa pada keadaan stagnasi dan statis, keadaan stagnasi adalah

kondisi gas yang dianalisa dalam keadaan diam tanpa memperhitungkan

kecepatannya, sedangkan keadaan statis adalah kondisi gas yang dianalisa dalam

keadaan diam dengan memperhitungkan kecepatan.

− Persamaan-persamaan stagnasi :

T01 =

γ η 1 -γ P Pa Ta pf x 01 Dimana,

T01 = Temperatur udara pada kondisi stagnasi (K)

Ta = Temperatur udara atmosfir (K)

01 P Pa

= Perbandingan tekanan

pf

η

= Effisiensi politropik filter udara− Persamaan-persamaan statik :

T1 = T01 −

pg 2 a C . 2 C

P1 = P01 − γ

1 -γ 01 1 T T Dimana,

T1 = Temperatur udara pada kondisi statik (K)

T01 = Temperatur udara pada kondisi stagnasi (K)

P1 = Tekanan udara pada kondisi statik (K)

− Dari persamaan gas ini dapat dicari massa jenis gas yang mengalir yaitu :

ρ =

T . R

100 . P

Dimana : ρ = massa jenis gas (kg/m3)

− Dengan menghitung laju aliran massa gas maka dapat dicari luasan yang ditempati

gas, yaitu :

A =

Ca .

ρ

m o

g

Dimana : A = Luasan yang ditempati

o

g

m = Massa gas, yang dalam hal ini untuk tiap tingkat berbeda karena

pengaruh laju aliran massa perbandingan sudu (kg/s)

− Perhitungan tinggi sudu

h =

60 . Um

n . A

Dimana : h = tinggi sudu (m)

n = putaran sudu (rpm)

− Jari-jari sudu (jarak dari pusat cakram ke pitch sudu)

rm =

n .

π

2 Um . 60

Dimana : rm = jari-jari rata-rata sudu turbin (m)

− Jari-jari akar sudu dan puncak sudu pada tiap tingkat turbin

rm = rm -

2 h

rt = rt +

2 h

− Tebal sudu dan celah antar sudu

Wr =

3 hr

c = 0,25 . Wr

Dimana : w = tebal sudu (m)

C = celah antar sudu (m)

2.8.3 Diagram Kecepatan Gas

Untuk menggambarkan kecepatan aliran gas perlu dihitung besar sudut

[image:42.595.108.416.344.577.2]kecepatan gas tersebut untuk sudut masuk dan sudut keluar relatif gas.

Gambar 2.13 Diagram kecepatan pada sudu

Ψ = 4 .φ . tg β2m + 2

Ψ = 4 .φ . tg β3m - 2

Dimana : φ = koefisien aliran gas

β1 = sudut relatif kecepatan gas masuk sudu (°)

2.9 Bagian Utama Turbin

Pada bagian-bagian utama akan dibahas mengenai poros turbin, pelumasan,

bantalan, pasak dan cakram.

2.9.1 Poros Turbin

Gambar 2.14 Poros

Poros turbin harus mampu menahan beban-beban yang diakibatkan berat turbin,

kompresor dan lainnya. Mencari diameter poros :

dp =

3 1

a

T . Cb . Kt .

τ

5,1

Dimana :

dp = diameter poros (mm)

τa = tegangan geser ijin (kg/mm2)

Kt = faktor pembebanan

Cb = faktor koreksi beban lentur poros

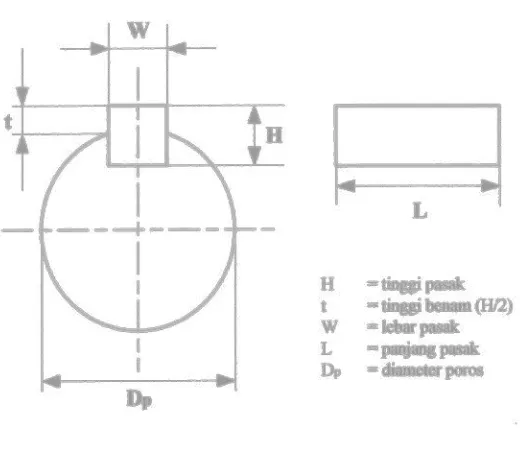

2.9.2 Pasak

Gambar 2.15 Pasak

Bahan pasak yang digunakan disarankan memiliki kekuatan permukaan dan

tegangan geser yang tinggi. Tetapi jangan sampai lebih tinggi dari kekuatan poros.

Tegangan geser pada pasak terjadi karena gaya tangensial dari poros yang besarnya :

Ft = p

d T . 2

τg = g t

A F

Dimana :

Ft = gaya tangensial (kgf)

T = torsi pada poros (kg.mm)

dp = diameter poros (mm)

τg = tegangan geser (kg/mm2)

Gaya tangensial ini juga menyebabkan terjadinya tegangan normal :

σ

p=

s t

A F

Dimana :

σ

p=

tegangan normal (kg/mm2)s

A = luas permukaan samping pasak (mm2)

[image:45.595.85.462.90.484.2]2.9.3 Bantalan

Gambar 2.16 Bantalan luncur

Bantalan berfungsi sebagai penopang poros yang berputar. Pada dasarnya ada 3

jenis bantalan, yaitu :

1. Bantalan Aksial

Bantalan aksial yaitu bantalan yang berfungsi menahan beban-beban aksial atau

beban-beban yang sejajar sumbu poros.

2. Bantalan Radial

Bantalan radial yaitu bantalan yang berfungsi menahan beban-beban radial atau

3. Bantalan Aksial-Radial

Bantalan aksial-radial yaitu bantalan yang berfungsi menahan beban-beban

aksial maupun radial sekaligus secara bersamaan ataupun bergantian.

Dalam perancangan jenis ini bantalan yang digunakan adalah bantalan

aksial-radial sesuai dengan keadaan pada turbin gas, dimana pengekspansian gas ke arah

aksial yang menyebabkan gaya aksial pada poros. Begitu juga untuk gaya radial yang

tegak lurus poros, gaya ini disebabkan oleh berat poros itu sendiri, berat cakram, berat

sudu, berat selubung pemisah antar turbin dan kompresor dan beban-beban lainnya.

Untuk menahan beban-beban ini digunakan bantalan yang mampu menahan

beban radial dan aksial. Pada bantalan terdapat angka karakterisitk bantalan atau

angka Sommerfield, yaitu :

S =

P N .

μ

x c

r

Dimana :

S = angka Sommerfield

r = radius journal (mm)

c = ruang bebas arah radial (mm)

μ = viskositas dinamik pelumasan (N/m.s)

BAB III

ANALISA THERMODINAMIKA

3.1 Spesifikasi Teknik Perancangan

Dengan mempertimbangkan kelebihan dan kekurangan setiap jenis turbin serta

pertimbangan pada daya dan putaran yang akan dihasilkan, maka dalam perancangan

ini dipilih jenis turbin aksial reaksi.

Adapun spesifikasi teknis dalam perancangan ini adalah mengacu pada hasil data

survey :

Type Turbin : Turbin aksial reaksi

Daya Keluar Generator : 130 MW

Putaran (n) : 3000 rpm

Perbandingan Kompresi : 10,04

Temperatur Lingkungan : 30 °C

Bahan bakar : Gas Alam Cair (LNG)

Tipe Turbin : Turbin Aksial

Tipe Kompresor : Kompresor Aksial

Tekanan Barometer : 1,013 bar

Fluida kerja siklus : Udara /Gas

Menurut pesamaan umum gas ideal

T R

v p m

. .

= , dimana bila temperatur gas rendah,

maka massa aliran gas akan naik dan sebaliknya. Hal ini berarti bila temperatur

atmosfir turun maka daya efektif sistem akan naik dan sebaliknya. Temperatur udara

yang dihisap kompresor mempunyai pengaruh yang besar terhadap daya efektif yang

3.2 Analisa Thermodinamika

3.2.1 Kompresor

Analisa thermodinamika pada kompresor ini tujuannya adalah untuk

menentukan kondisi udara masuk dan keluar kompresor, serta besarnya daya yang

digunakan untuk menggerakkan kompresor.

A. Kondisi udara masuk kompresor (kawasan Belawan) adalah:

Ta : 30°C

Pa : 1,013 bar

[image:48.595.197.372.335.499.2]Pada gambar berikut diperlihatkan proses kompresi pada kompresor

Gambar 3.1 Kondisi Stagnasi pada kompresor

- Kondisi Stagnasi

P01 = Pa - Pf

dimana : Pf = Penurunan tekanan pada filter udara = 0,02 bar

maka :

P01 = Pa - Pf

P01 = 1,013 – 0,02

T01 = γ η 1 -γ P Pa Ta pf x 01 Dimana ;

η

Pf = Effisiensi Politropik filter udara = 0,9 barCpa = 1,005 kJ/kg

γ

a=

γ

= 1,4 atau 1 -γ

γ = 3,5

01 P Pa = 0,993 1,013

= 1,02 bar

Sehingga :

T01 =

1,4 0,9 1 -1,4 993 , 0 1,013 303,15 x

T01 = 301,61 K = 28,46 °C

- Kondisi Statik

T1 = T01 -

2.Cpa Ca2

Dimana ;

Ca = Kecepatan aksial udara = 150-200 m/s, diambil 150 m/s

Cpa

= panas udara masuk kompresor (1,005 kJ /kg K udara)

Sehingga :

T1 = 301,61 - 3

P1 = P01 x γ-1 γ T T 01 1

P1 = 0,993 x

5 , 3 301,61 290,42

P1 = 0,87 bar

B. Kondisi udara keluar kompresor :

- Kondisi stagnasi

P02 = CR x P01

= 10,04 x 0,993

P02 = 9,97 bar

T02 = T01 x

( )

γ γ 1 RC −

= 301,61 x

(

)

1,4 1 4 , 110,04 −

T02 = 627,27 K ≈ 354,12 °C

- Kondisi statik

T2 = T02 -

Cpa x 2

Ca2

= 627,27 - 3

2 10 . 1,005 x 2 150

P2 = P02 1 02 2 T T − γγ

= 9,97

1 4 , 1 4 , 1 627,27 616,07 −

P2 = 9,36 bar

Kerja yang dibutuhkan untuk menggerakkan kompresor per unit mass flow (Wtc)

adalah:

Wtc =

(

)

m 02 η Ta -T Cpa

Dimana,

η

m=

effisiensi mekanik (Lit.3 hal 56) = 0,99Temperatur ekuivalen untuk kerja kompresor Δ T02 atau T02 - Ta adalah

T02 - Ta =

−

− 1

Pa P η Ta 1 02 k γ γ = −

− 1

1,013 9,97 0,85

303,15 1,4

1 4 , 1

= 328,80 K

Sehingga

Wtc =

99 , 0 328,80 x 1,005

3.2.2 Ruang Bakar

Analisa ini dimaksudkan untuk menentukan jumlah perbandingan udara, bahan

bakar dan temperatur gas yang dihasilkan. Bahan bakar yang digunakan adalah gas

alam cair (liquid Natural Gas) dengan komposisi sebagai berikut :

Tabel 3.1. Komposisi bahan bakar turbin gas

Low Heating Value (LHV) bahan bakar untuk tiap kg bahan bakar adalah :

47320 kj/kg

Untuk proses pembakaran gas-gas dengan 100% udara teoritis adalah sebagai

berikut :

a. Metana (CH4) :

CH4 + O2 → CO2 + 2 H2O

1 lb CH4 + 2 mol O2 → 1 mol CO2 + 2 mol H2O

16 lb CH4 + 64 lb O2 → 44 lb CO2 + 36 lb H2O

1 lb CH4 + 4 lb O2 → 2,75 lb CO2 + 2,25 lb H2O

jadi :

1 lb CH4 membutuhkan 4 lb O2, karena O2 = 23 %

1 lb CH4 membutuhkan (100/23) × 4 lb udara, atau

1 lb CH4 membutuhkan 17,39 lb udara

Komposisi Gas Alam % Volume

Metana (CH4)

Etana (C2H6) Propana (C3H8) Butana (C4H10) Pentana (C5H12) Xenana (C6H14) CO2

(N2+H2S)

74,44 5,66 2,42 1,22 0,47 0,52 14,90 0,39

b. Ethana (C2H6) :

C2H6 + 7O2 → 4 CO2 + 6 H2O

60 lb C2H6 + 224 lb O2 → 176 lb CO2 + 108 lb H2O

jadi :

1 lb C2H6 membutuhkan (224/60) lb O2, maka :

1 lb C2H6 membutuhkan (100/23) × 108 lb udara, atau

1 lb C2H6 membutuhkan 16,23 lb udara

c. Propana (C3H8) :

C3H8 + 5O2 → 3 CO2 + 4 H2O

44 lb C3H8 + 160 lb O2 → 132 lb CO2 + 72 lb H2O

1 lb C3H8 + 3,64 lb O2 → 3 lb CO2 + 1,64 lb H2O

jadi :

1 lb C3H8 membutuhkan 3,64 lb O2, maka :

1 lb C3H8 membutuhkan (100/23) × 3,64 lb udara

1 lb C3H8 membutuhkan 15,82 lb udara

d. Butana (C4H10)

C4H10 + 13 O2 → 8 CO2 + 10 H2O

116 lb C4H10 + 416 lb O2 → 264 lb CO2 + 144 lb H2O

1 lb C4H10 + 3,59 lb O2 → 2,28 lb CO2 + 1,24 lb H2O

jadi :

1 lb C4H10 membutuhkan (100/23) × 3,59 lb O2 udara

1 lb C4H10 membutuhkan 15,60 lb udara

e. Pentana (C5H12) :

C5H12 + 8 O2 → 5 CO2 + 6 H2O

1 lb C5H12 + 3,59 lb O2 → 3.06 lb CO2 + 1,5 lb H2O

jadi :

1 lb C5H12 membutuhkan 3,56 lb udara, maka :

1 lb C5H12 membutuhkan (100/23) × 3,56 lb O2 udara

1 lb C5H12 membutuhkan 15,47 lb udara

f. Hexana (C6H14)

C6H14 + 8 O2 → 5 CO2 + 6 H2O

172 lb C6H14 + 608 lb O2 → 528 lb CO2 + 252 lb H2O

1 lb C6H14 + 3,54 lb O2 → 3.07 lb CO2 + 1,47 lb H2O

jadi :

1 lb C6H14 membutuhkan 3,54 lb udara, maka :

1 lb C6H14 membutuhkan (100/23) × 3,54 lb O2 udara

1 lb C6H14 membutuhkan 15,37 lb udara.

Berdasarkan reaksi dari persamaan diatas maka untuk 1 lb gas alam akan

membutuhkan sebanyak,

Metana 74,44 % × 17,39 = 12,95

Etana 5,66 % × 16,23 = 0,92

Propana 2,42 % × 15,81 = 0,38

Butana 1,22 % × 15,60 = 0,19

Pentana 0,47 % × 15,46 = 0,07

Hexana 0,52 % × 15,37 = 0,08

CO2 14,90 % × - = -

(N2 + H2S) 0,37 % × - = -

1 lb (100%) Gas alam membutuhkan = 14,59 lb Udara

Maka diperoleh perbandingan massa bahan bakar dan udara (mf /ma) adalah 1 : 14,59

atau mf /ma = 0,0685. Untuk pembakaran dengan menggunakan 400 % udara teoritis

ma

mf = 1 : (4 × 14,59)

sehingga : faktual = rb teoritis

η

f

dimana efisiensi ruang bakar ditentukan 98 %. Menurut (lit. 2 hal. 246), besarnya

kisaran efisiensi ini diambil adalah untuk ketepatan dalam pengukuran temperatur dan

kecepatan laju gas. Dalam kerja turbin biasanya pengukuran temperatur tersebut

diukur dengan thermocouples.

maka :

faktual = 98 , 0

0172 , 0

= 0,01755

Menurut (lit.3 hal 55) untuk membatasi temperatur gas pembakaran keluar dari ruang

bakar, maka turbin gas memerlukan jumlah udara berkelebihan. Perbandingan berat

bahan bakar–udara dapat berkisar antara f = 50

1 s/d

3.2.3 Turbin

A. Kondisi gas masuk sistem turbin :

- Kondisi Stagnasi

P03 = P02 (1- Plrb)

Dimana ; Plrb = Pressure loss di ruang bakar = 0,02 bar

Maka : P03 = 9,97 (1-0,02) = 9,77 bar

T03 = 1323,15 K ≈ 1050°C

- Kondisi statik

T3 = T03 -

Cpa x 2

Ca2

Dimana ; Ca = kecepatan aksial udara = 150 m/s

Cpg = panas spesifik gas = 1,148 kJ/kg

γ

g=

1,333 atau1

γ γ

−

=

4,0 (Lit.3 hal 57)Maka :

T3 = T03 - 3

2 10 . 1,148 x 2 150

T3 = 1313,35 K ≈ 1040,20°C

P3 = P03

1 -γ γ 03 3 T T

= 9,77

0 , 4 1323,15 1313,15

B. Kondisi gas keluar sistem turbin :

- Kondisi Stagnasi

Menurut (lit.2 hal 37) untuk perbandingan ambient pressure dengan tekanan gas

keluar turbin siklus terbuka yang baik berkisar antara 1,1-1,2. Untuk perencanaan ini

diambil 1,2.

Maka, P04 = 1,2 x Pa

= 1,2 x 1,013

= 1,2156 bar

Sehingga pressure ratio at exit (ER) adalah :

ER = 04 03 P P = 1,2156 9,77

= 8,03 bar

T04 = ( )

γ Pt 1 -γ η R 03 E T

Dimana :

η

Pt=

Effisiensi politropik = 0,9T04 =

( ) 1,333 0,9 1 1,333-8,03 1323,15

T04 = 828,32 K ≈ 555°C

- Kondisi Statis

T4 = T04 -

Cpg x 2

Ca2

= 828,32 - 3

2 10 . 1,148 x 2 150

P4 = P04 1 04 4 T T − γγ

= 1,2156

1 333 , 1 333 , 1 828,32 818,52 −

= 1,159 bar

Temperatur ekivalen dari kerja total turbin ΔT03-T04 adalah :

ΔT034 =

η

t . T03 − − γ γ 1 04 03 P P 1 1

ΔT034 = 0,95 . 1323,15

− − 333 , 1 1 333 , 1 2156 , 1 77 , 9 1 1

ΔT034 = 509,98 K ≈ 236,83 ° C

Kerja total turbin per unit mass flow adalah

Wt = Cpg x (T034)

= 1,148 x 509,98

= 585,4 kJ/kg

Kerja spesifik output (Wt-Wtc) adalah

Wt-Wtc = 585,4 – 333,78

Pemakaian bahan bakar spesifik (spesific fuel consumption) adalah :

Sfc =

Wtc Wt

f −

=

251,62 0,01755 x

3600

= 0,251 kJ/kg

Effisiensi thermal siklus (

η

th)

adalahη

th=

LHV x sfc

3600

=

47320 x 0,251

3600

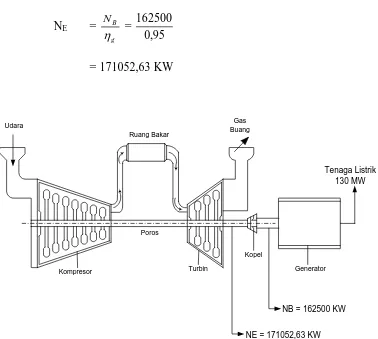

3.3 Generator

Pada perencanaan ini, direncanakan generator listrik dengan kapasitas daya

output sebesar 130 MW.

Karena daya yang diperlukan oleh generator adalah daya semu (NB) maka

besarnya daya semu tersebut adalah :

Normal faktor daya (cos φ) = 0,8 s/d 0,9

NB =

ϕ cos

generator Daya

= 8 , 0 130000

= 162500 KW

Efisiensi generatornya (ηg) adalah 95 %

Dengan demikian daya efektif turbin (NE) adalah :

NE =

g B

N

η = 0,95

162500

= 171052,63 KW

Gas Buang

Kompresor Turbin

Ruang Bakar

Generator

Tenaga Listrik 130 MW

Kopel Poros

NE = 171052,63 KW NB = 162500 KW

[image:60.595.108.486.359.698.2]Udara

3.4 Laju aliran massa udara dan bahan bakar

Laju aliran massa udara dan bahan bakar dapat dihitung dengan menggunakan

prinsip kesetimbangan energi pada turbin yaitu :

Daya Netto = Daya Turbin – Daya Kompresor

atau : Ne = Nt – Nk

dimana :

Nt = ma . (1 + f) . Wt

= ma . (1 + 0,01755) . 585,45

= ma 595,72

Nk = ma . (Wtc)

= ma333,78

sehingga :

Ne = 595,72 ma – 333,78 ma

= 261,94 ma

Sehingga diperoleh :

A. Laju aliran massa udara kompresor (ma) yaitu :

ma =

94 , 261 171052,63

= 653,01 kg /s

B.Pemakaian bahan bakar (mf) adalah :

mf = ma . f

= 653,01 × 0,01755

Dalam perhitungan laju massa udara sangat perlu diperhatikan pendinginan

komponen–komponen pada sistem turbin gas, dimana untuk mendinginkan komponen

tersebut digunakan udara dari kompresor.

Dari (Lit. 2, hal. 322) diperoleh data sebagai berikut :

Annulus walls = 0,016

Nozzle blades = 0,025

Rotor blades = 0,019

Rotor disc = 0,005

= 0,065

distribusi khusus pendinginan udara dibutuhkan untuk tingkat turbin yang didisain

beroperasi pada 1500 K. Nilai tersebut dituliskan pada data di atas sebagai fraksi dari

laju massa gas masuk.

C. Laju massa udara yang harus disuplai oleh kompresor adalah :

mac = ma + (ma × 0,065)

= 653,01 + (653,01 × 0,065)

= 695,45 kg /s

D. Daya yang digunakan untuk menggerakkan kompresor adalah :

Nk = mac × (T02 – T01)

= 695,45 (627,27 – 301,65)

= 226480,24 KW

E. Daya yang harus dibangkitkan oleh turbin adalah :

Nt = (1 + f) . mac . (T03 – T04)

= (1 + 0,01755) × 695,45 × (1323,15 – 828,32)

F.Presentase daya yang digunakan untuk menggerakkan kompresor adalah :

η

NK =Nt Nk

× 100 %

= 100%

99 , 350168 226480,24

×

= 64,6 %.

Dari data-data yang diperoleh di atas dapat disimpulkan bahwa pada instalasi

turbin gas, daya yang dihasilkan oleh turbin harus dibagi yaitu sebahagian untuk

menggerakkan kompresor udara dan sebahagiannya lagi untuk menggerakkan

BAB IV

PERENCANAAN TURBIN

4.1. Perencanaan Bagian Kompresor

Adapun perencanaan perancangan bagian–bagian utama dalam unit kompresor

yang akan dibahas meliputi :

1. Jumlah Tingkat Kompresor

2. Sudu Kompresor

3. Poros Utama/ Tie Rod

4. Disk Kompresor.

4.1.1. Jumlah Tingkat Kompresor

Menurut (Lit.3 hal. 182) bahwa kenaikan temperatur seluruh tingkat adalah

selisih antara temperatur udara keluar dengan temperatur udara masuk kompresor.

Sedangkan banyaknya jumlah tingkat kompresor dinyatakan sebagai perbandingan

antara kenaikan temperatur seluruh tingkat dengan kenaikan temperatur setiap

tingkatnya.

Dari diagram h–s dapat dilihat kenaikan temperatur untuk seluruh tingkat kompresor

yaitu :

ΔTα = T02 – T01

Sedangkan kenaikan temperatur untuk setiap tingkatnya menurut (Lit.3 hal 166) yaitu

ΔTα =

p a

C C

U. (tan tan )

. β1 β2

λ −

U = Kecepatan keliling sudut rata–rata (m/s)

β1 = Sudut kecepatan masuk aksial

β2 = Sudut kecepatan keluar aksial

Kerapatan udara pada titik 1 dan 2 dari diagram h–s adalah :

ρ1 =

01 01 .T R P air

Dimana, Rair = 0,287 kj /kg K

ρ1 =

61 , 301 287 , 0 10 993 , 0 2 ××

= 1,147 kg /m3

ρ2 =

27 , 627 287 , 0 10 97 , 9 2 ××

= 5,538 kg /m3

maka jari–jari puncak kompresor adalah :

rt2 =

− 2

1. 1

. t r a ac r r C m ρ π Dimana : t r r r

= Perbandingan dasar dan puncak sudu

= 0,4 s /d 0,6 ...(Lit.3 hal 180)

rt2 =

rt2 = − 2 1 287 , 1 t r r r

Kecepatan relatif sudu (Ut) direlasikan pada rt oleh persamaan Ut = 2π.rt.N dan karena

itu nilai untuk Ut = 350 m/s

sehingga diperoleh besarnya putaran poros rotor adalah :

N =

t t r U . 2π = t r ⋅ π 2 350

Kisaran nilai rt dan N terlihat pada tabel dibawah ini. Perhitungan harga rt dan N

[image:66.595.183.384.410.539.2]dilakukan dengan memasukkan harga–harga (rr /rt) yaitu :

Tabel 4.1. Perbandingan dasar dan puncak sudu

rr /rt

( )

m rt( )

revs N0,40 1,237 45,02

0,45 1,270 43,87

0,50 1,309 42,43

0,55 1,358 41,04

0,60 1,418 39,30

Berdasarkan data yang telah diperoleh diatas, nilai yang mendekati putaran poros

3000 rpm = 50 rev /s adalah pada data

t r

r r

= 0,40. Untuk itu dapat diperoleh jari–jari

tengah sudu rata–rata (rm) yaitu :

rm =

2 t r r r + = 2 237 , 1 495 , 0 +

Kecepatan keliling sudu rata–rata (U) adalah :

U = 2π x rm x N

= 2π ×0,866×50

= 271,93 m /s

Sudut kecepatan masuk aksial udara pada tingkat pertama menurut (Lit 3, hal. 183)

adalah : tan β1 =

Ca U = 150 93 , 271

= 1,813

β1 = 61,12 º

Kecepatan relatif udara masuk (V1) adalah :

V1 =

1 cosβ Ca = ° 12 , 61 cos 150

= 310,57 m /s

Agar estimasi kemungkinan defleksi maksimum dalam rotor diaplikasikan kriteria

de Haller, V2 /V1 ≤ 0,72 atas dasar nilai minimum yang diperbolehkan. Untuk itu,

V2 = V1 × 0,72

V2 = 310,57 × 0,72

= 223,61 m /s

Sudut kecepatan aksial keluar adalah :

cos β2 =

V2 Ca

=

223,61 150

= 47,87 º

Untuk itu kenaikan temperatur setiap tingkatnya adalah :

ΔTos =

Cp

) tanβ nβ

λ.U.Ca.(ta 1 − 2

= 3

Jumlah tingkat kompresor yang dibutuhkan adalah :

Zk =

os α

T T

∆∆ = os

1 02

T T -T

∆

=

97 , 22

290,42

-627,27

= 15,66

Sepertinya dari data diatas kompresor akan membutuhkan 15 atau 16 tingkat dan

dalam beberapa pengaruh dari faktor kerja (work_down factor), pada perancangan ini

dipilih 16 tingkat.

Dengan 16 tingkat dan kenaikan temperatur keseluruhan sebesar 336,85 K, rata-rata

kenaikan temperatur adalah 20,05 K per tingkat kompresor. Hal tersebut adalah

normal dirancang untuk mengurangi kenaikan temperatur di awal dan di akhir tingkat.

Sedangkan perbedaan tekanan untuk setiap tingkatnya adalah :

Δp =

( )

n pr 1 = (10,04)1/16

= 1,1550 Bar

Volume spesifik tiap tingkat (v) adalah :

v = 1ρ =

147 , 1 1

Untuk selanjutnya dihitung besarnya tekanan dan temperatur setiap tingkat sebagai

berikut :

Tingkat I : Tingkat II :

Masuk Kompresor : Keluar Kompresor :

P = 1 Bar P = 1,155 ×1 = 1,155 Bar

T = 303.15 K T = 303,15 + 20 = 323,15 K

[image:69.595.104.490.321.622.2]Untuk lebih jelasnya, dapat dilihat pada tabel 4.2 sebagai berikut :

Tabel 4.2 Kondisi udara tiap tingkat kompresor

Tingkat Udara Masuk Udara Keluar v ρ

P (Bar) T (K) P (Bar) T (K) (m³ /kg) (kg /m³)

I 1,000 303,15 1,155 323,15 0,872 1,147

II 1,155 323,15 1,334 344,32 0,741 1,350

III 1,334 344,32 1,541 365,49 0,681 1,469

IV 1,541 365,49 1,780 386,66 0,624 1,604

V 1,780 386,66 2,055 407,83 0,569 1,756

VI 2,055 407,83 2,374 429 0,518 1,928

VII 2,374 429 2,742 450,17 0,471 2,122

VIII 2,742 450,17 3,167 471,34 0,427 2,341

IX 3,167 471,34 3,658 492,51 0,386 2,587

X 3,658 492,51 4,225 513,68 0,349 2,866

XI 4,225 513,68 4,880 534,85 0,315 3.179

XII 4,880 534,85 5,636 556,02 0,283 3,532

XIII 5,636 556,02 6,510 577,19 0,255 3,930

XIV 6,510 577,19 7,519 598,36 0,228 4,378

XV 7,519 598,36 8,684 619,53 0,205 4,884

4.1.2. Poros Utama

Fungsi dari poros utama (tie rod) adalah sebagai pengikat disk kompresor,

poros penghubung dan disk turbin menjadi satu. Bahan poros direncanakan adalah

Stainless Steels AISI 440 C Hardened and Tempered condition, (Lit. 4 hal. 85) dengan

kekuatan tarik σB = 285 kpsi = 200,355 kg /mm2.

Untuk pemakaian umum pada poros menurut (Lit.5 hal. 8) bahwa tegangan

geser yang diizinkan τa (kg /mm2) untuk bahan poros dapat dihitung dengan rumus :

τa =

2 1 Sf Sf

B

×

σ

dimana :

Sf1 = Safety factor untuk batas kelelahan puntir sebesar 18 % dari kekuatan tarik

σB, maka diambil sebesar 1/0,18 =5,6

Sf2 = Safety factor karna pengaruh konsentrasi tegangan yang cukup besar serta

pengaruh kekasaran permukaan dengan harga sebesar 1,3 sampai 3,0

(2,50 diambil)

Maka tegangan geser yang diizinkan adalah :

τa =

15 , 2 6 , 5

335 , 200

×

= 166,4 kg /mm2

Momen torsi yang terjadi pada poros adalah :

Mp = 9,74 x 105 × N Nt

dimana : Nt = Daya yang harus dibangkitkan oleh turbin

= 350168,99 KW

N = Putaran poros

Untuk itu,

Mp = 9,74 × 105 ×

3000 350168,99

= 113688198,8 kg/mm2

= 1,137 . 108 kg/mm2

Maka dapat dihitung diameter poros menurut (Lit. 5 hal. 8) yaitu :

dS =

3 1 1

, 5

⋅ ⋅ ⋅

T Cb Kt

a

τ

atau, dS = 3 1,0 1,2 1,137 .108

64 , 16

1 , 5

× × ×

= 347,2 ≈ 355 mm (diambil sesuai dengan tabel)

4.1.3. Sudu Kompresor

Setelah menentukan distribusi sudut udara yang akan dibutuhkan oleh tingkat

kerja (work stage), kini saatnya dibutuhkan penjabaran ke dalam distribusi sudut sudu,

dimana berasal dari ketelitian mengukur susunan sudu yang akan ditentukan. Dalam

perencanaannya akan dihitung dimensi utama sudu kompresor serta faktor–faktor

yang mempengaruhinya.

1. Perhitungan Annulus Kompresor

Massa aliran dalam annulus adalah tetap konstan. Luas annulus pada sisi masuk

kompresor atau tingkat I (AI) adalah :

AI =

Ca m .

ρ

Dimana :

m = Mac = massa aliran udara

sehingga :

AI =

.Ca ρ m 1 = 150 147 , 1 694,5 ×

= 4,04 m2

dan luas annulus sisi keluar kompresor atau tingkat 16 (A16) adalah :

A16 =

.Ca ρ m 2 = 150 569 , 5 694,5 ×

= 0,83 m2

Mengacu pada data dari tabel 4.1 diperoleh hubungan puncak dan dasar sudu

t r r r

= 0,40 dengan rt = 1,237 m, maka :

t r

r r

= 0,40

maka diperoleh radius dasar sudu yaitu :

rr = 1,237 × 0,40

= 0,495 m

Jari-jari rata-rata annulus (rm) adalah :

rm =

2 t r r r + = 2 1,237 495 , 0 +

2. Tinggi sudu gerak kompresor tingkat I (h1) adalah :

h1 =

m r A . 2 1 π = 866 , 0 2 04 , 4 × π

= 0,743 m

3. Jari–jari puncak (rt) dan dasar (rr) sudu gerak tingkat I :

rt = rm +

2

1

h

= 0,866 +

2 0,743

= 1,238 m

rr = rm - h12

= 0,866 -

2 0,743

= 0,494 m

4. Tinggi sudu gerak kompresor tingkat 16 (h16) adalah :

h16 =

m r A . 2 16

π = 2 0,866

83 , 0 ×

π

= 0,153 m

5. Jari–jari puncak (rt) dan dasar (rr) sudu gerak tingkat 16 adalah :

rt = rm +

2

1

h

= 0,866 + 2 153 , 0

rr = rm -

2

1

h

= 0,866 - 2 153 , 0

= 0,790 m

6. Perancangan sudu (Blade Design)

Sudu kompresor terdiri dari dua bagian yaitu :

a) Sudu Gerak (moving blade)

b) Sudu Tetap (guide Blade)

Agar loses pada sudu gerak adalah sama dengan loses pada sudu tetap maka

direncanakan derajat reaksinya sebesar 50%. Hal tersebut dimaksudkan agar bentuk

konstruksi sudunya akan sama pada tingkat yang sama.

Dari data yang telah diperoleh sebelumnya yaitu :

α1 = β2 = 47,87º

α2 = β1= 61,12º

sehingga air deflection (ε) diperoleh :

ε = β1 - β2

= 61,12º - 47,87º

= 13,25º

Dari (Lit. 3, grafik 5.26 hal. 204) kurva desain defleksi yaitu untuk β2 = 47,87º

dan ε = 13,25º diperoleh c

Gambar 4.1 Grafik hubungan s/c

7. Direncanakan Aspect Ratio, h/c = 3. Maka selanjutnya jarak pitch dan

Chord untuk setiap tingkat sudu dapat diperoleh yaitu :

c =

3

h

Dari persamaan di atas dapat dicari untuk tingkat 1 dan 16 yaitu :

c1 =

3

1

h

=

3 743 , 0

= 0,248 m

s1 = 0,98 . c1

= 0,98 × 0,248 = 0,243 m

dan,

c16 =

3

16

h

= 3 153 , 0

= 0,051 m

s16 = 0,98 × c16

8. Tebal sudu (t)

Pada perencanaan ini, direncanakan tebal sudu maksimum adalah 10 % chord.

Jadi tebal sudu gerak tingkat 1 dan 16 dari kompresor adalah :

t1 = 10 % . c1 = 0,10 × 0,248 = 0,025 m

t16 = 10 % . c2 = 0,10 × 0,051 = 0,005 m

9. Berat sudu (Ws)

Ws = volume sudu (Vs) × berat jenis sudu (γ) material dimana, Vs = h . c . t

γ = 7,6 x 10-3 kg /m3

maka perhitungan volume sudu tingkat 1 dan 16 adalah :

Vs1 = h1 . c1 . t1

= 0,743 × 0,248 × 0,025

= 4,607 × 10-3 m3

= 4607 cm3

Vs16 = h16 . c16 . t16

= 0,153 × 0,051 × 0,005

= 3,902 × 10-5 m3

= 39,02 cm3

dengan diperolehnya perhitungan tebal sudu, maka perhitungan untuk berat sudu

adalah :

Ws1 = Vs1 × γ

= 4607 × 7,6 x 10-3 = 35 kg

Ws16 = Vs16 × γ

Berdasarkan hasil data perhitungan dan data dari hasil survey, maka ukuran–

[image:77.595.90.511.181.441.2]ukuran utama kompresor adalah sebagai berikut :

Tabel 4.3 Ukuran–ukuran utama kompresor

Tingkat Jumlah Annulus Volume Berat Tinggi Tebal Pitch Chord Z A (cm²) V (cm³) W (kg) h (cm) T (cm) S (cm) c(cm)

I 29 404 4607 35 74,3 2,5 24,3 24,8

II 33 343 2783 21,2 63,1 2,1 20,6 21

III 37 315 2123 16,1 57,9 1,9 18,9 19,3

IV 41 289 1695 12,9 53,2 1,8 17,4 17,7

V 43 264 1257 9,6 48,5 1,6 15,9 16,2

VI 43 240 972 7,4 44,1 1,5 14,4 14,7

VII 43 218 752 5,7 40,1 1,4 13,1 13,4

VIII 53 198 529 4,0 36,4 1,2 11,9 12,1

IX 53 179 398 3,0 32,9 1,1 10,8 11

X 53 162 295 2,3 29,8 1,0 9,7 9,9

XI 65 146 218 1,7 26,9 0,9 8,8 9

XII 65 131 156 1,2 24,1 0,8 7,9 8,1

XIII 65 118 109 0,8 21,7 0,7 7,1 7,2

XIV 79 106 89 0,7 19,5 0,7 6,4 6,5

XV 79 95 61 0,5 17,5 0,6 5,7 5,8

10.Perhitungan performa tingkat kompresor

Gambar 4.2 Profil sudu aerofoil

Gaya axial per unit panjang pada tiap sudu adalah Δp dan dari pertimbangan

momentum, aksi gaya sepanjang cascade per unit panjang adalah :

F = s . ρ . Va2 × perubahan komponen kecepatan sepanjang cascade

F = s . ρ . Va2 × (tan α1 – tanα2) ...(Lit.3 hal 209) Dimana :

Va = Ca = kecepatan axial = 150 m/s

ρ = 1,147 kg/m3

α1 = 47,87º

α2 = 61,12º

S = Blade pitch = Δp . s = 1,155 × 0,243 = 0,28

untuk itu,

F = 0,28 × 1,147 × 1502 (tan 61,12º – tan 47,87º)

Koefisien CL dan CDp didasarkan pada vektor kecepatan rata–rata (Vm) dibagi oleh

segitiga kecepatan. Maka,

Vm = Va . sec αm

dimana αm adalah :

tan αm =

2 1

(tan α1 + tanα2)

=

2 1

(tan 47,87º + tan 61,12º)

tan αm = 1,459

αm = 55,59º

untuk itu,

Vm = Va . sec αm = 150 . sec 55,59º

= 265,44 m/s

Jika D dan L adalah gaya angkat (tarikan) dan gaya dorong sudu, dan tegak lurus

terhadap arah vektor kecepatan rata–rata

maka :

D = 2 1

ρ .Vm2 .c .CDp ...(Lit.3, hal. 209)

atau,

D = F .sin αm – s .Δp .cos αm

= 5112 .sin 55,59º – 0,28 cos 55,59º

sehingga,

CDp =

2 Vm c ρ 2 1 D × × ×

= 2

) 44 , 265 ( 248 , 0 147 , 1 5 , 0 4217,3 ×