TURBIN UAP & GAS

ANALISA PENGARUH WATER WASH TERHADAP PERFORMANSI TURBIN GAS PADA PLTG UNIT 7 PAYA PASIR PT.PLN SEKTOR

PEMBANGKITAN MEDAN

SKRIPSI

Skripsi ini diajukan untuk melengkapi salah satu syarat untuk memperoleh gelar Sarjana Teknik

FEBRI DWI SENJAYA PERANGIN ANGIN 100421019

PROGRAM STUDI TEKNIK MESIN EKSTENSI DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa atas Rahmat dan Karunia yang diberikan-Nya sehingga penulis dapat menyelesaikan Tugas Sarjana ini, mulai dari awal penyusunan hingga selesai karena untuk dapat menyelesaikan studi harus mengikuti dan melaksanakan persyaratan dan aturan yang berlaku di Departemen Teknik Mesin, Fakultas Teknik Universitas Sumatera Utara.

Tugas Sarjana ini merupakan salah satu syarat yang harus dipenuhi mahasiswa untuk menyelesaikan studinya di Fakultas Teknik Universitas Sumatera Utara, khususnya di Departemen Teknik Mesin Universitas sumatera Utara.

Penulisan Tugas Sarjana ini penulis memilih Turbin Uap & Gas, dengan judul spesifikasi tugas : “ANALISA PENGARUH WATER WASH TERHADAP PERFORMANSI TURBIN GAS PADA PLTG UNIT 7 PAYA PASIR PT.PLN SEKTOR PEMBANGKITAN MEDAN “ . Dan dengan pembatasan masalah yang akan dibahas adalah analisa perbandingan performansi PLTG Sebelum menggunakan Water Wash dan Sesudah Menggunakan Water Wash.

Dalam menyelesaikan Tugas Sarjana ini, penulis telah banyak mendapat bimbingan dan arahan dari berbagai pihak, baik berupa materi, spiritual, informasi maupun segi administrasi, oleh karena itu pada kesempatan ini penulis mengucapkan terima kasih kepada:

1. Bapak Prof.Dr.Ir.Farel H Napitupulu, DEA , selaku Pembimbing yang membimbing dan mengajari saya untuk dapat menyelesaikan sekripsi ini. 2. Bapak Dr. Ing. Ir. Ikhwansyah Isranuri, selaku ketua Departemen Teknik

Mesin, Fakultas Teknik Universitas Sumatera Utara;

3. Seluruh Staff Pengajar/Dosen dan Pegawai di Departemen Teknik Mesin, dan Fakultas Teknik Universitas Sumatera Utara;

5. Semua teman-teman penulis, yang telah banyak memberikan bantuan motivasi semangat bagi penulis terima kasih atas dukungannya selama ini.

Penulis menyadari bahwa Tugas Sarjana ini masih ada kekurangan. Untuk itu penulis mengharap kritik dan saran yang membangun dari para pembaca. Akhir kata penulis mengharapkan agar laporan Tugas Akhir ini dapat memberikan manfaat bagi pembaca pada umumnya dan bagi penulis khususnya.

Medan, 28 Mei 2013 Penulis,

ABSTRAK

Turbin gas adalah mesin Pembakaran luar (eksternal CombustionEngine) dimana

energi kinetik dari gas panas memutar sudu – sudu turbin menjadi energi mekanik. Pada saat ini instalasi turbin gas ditambah dengan cara baru yang disebut Water

Wash. Water Wash adalah suatu cara yang digunakan untuk membersihkan

kompresor sehingga daya keluaran turbin gas lebih besar. Proses penggunaan

Water Wash beroperasi menggunakan pola semprotan air dari nozzle yang sangat dirancang untuk benar-benar masuk ke inti kompresor. Proses secara offline membersihkan inti seluruh pulih dan kinerja hilang Mengetahui komponen – komponen PLTG, cara kerja PLTG dengan menggunakan water wash, dan perhitungan perbedaan besarnya daya yang dibangkitkan oleh turbin gas. Dari analisa diperoleh bahwa daya dhasilkan turbin gas setelah water wash sebesar 42[MW] dan sebelumnya water wash sebesar 38 [MW]. Efisiensi siklus setelah

water wash sebesar 26,85[%] dan sebelumnya water wash sebesar 26,4 [%]

DAFTAR ISI

PERSETUJUAN JUDUL SKRIPSI……… . i

BIMBINGAN SKRIPSI ... ii

SPESIFIKASI TUGAS ... iii

KESIMPULAN SEMINAR TUGAS SKRIPSI………... iv

PENGESAHAN SEMINAR TUGAS AKHIR ……… viii

KATA PENGANTAR ... ix

1.2 Perumusan Masalah ... 3

1.3 Tujuan Penelitian ... 3

1.4 Manfaat Penelitian ... 3

1.5 Sistematika Penulisan ... 3

BAB II TINJAUAN PUSATAKA... 5

2.1 Turbin Gas ... 5

2.1.1 Umum ... 5

2.1.2 Prinsip Kerja Turbin Gas ... 8

2.2.1 Prinsip Kerja PLTG Sebelum Water Wash ... 19

2.2.2 Prinsip Kerja PLTG Sesudah Water Wash ... 19

2.3 Komponen Utama PLTG ... 20

2.3.1 Air Inlet Section ... 20

2.3.1.1 Air Inlet Housing ... 21

2.3.1.2 Inertia Separator……….. 21

2.3.1.3 Pre - Filter ... 21

2.3.1.4 Main Filter……….. 22

2.3.1.5 Inlet Bellmounth………. 22

2.3.1.6 Inlet Guide Vane………. 23

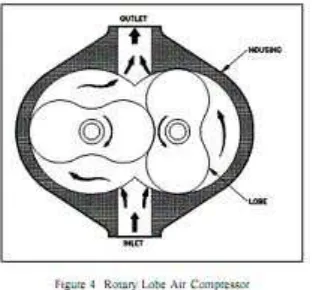

2.3.2 Kompresor……….. 23

2.3.2.1 Kompresor Stator………... 24

2.3.2.2 Exhaust Difusor Compressor………. 24

2.3.2.3 Sudu Putar Kompresor……… 25

2.3.2.4 Sudu Tetap Kompresor………... 25

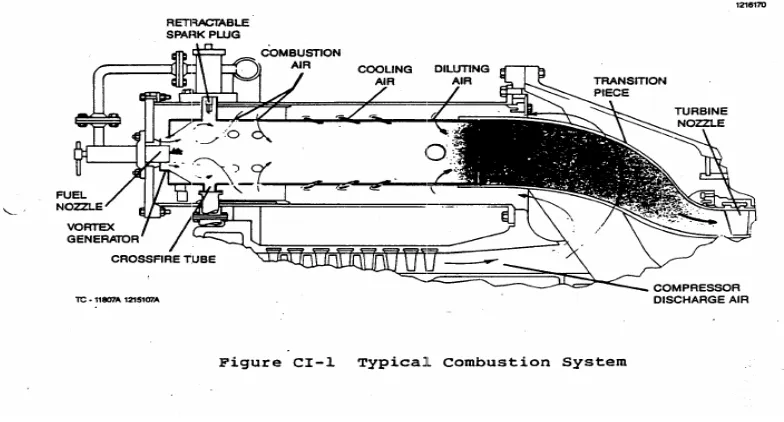

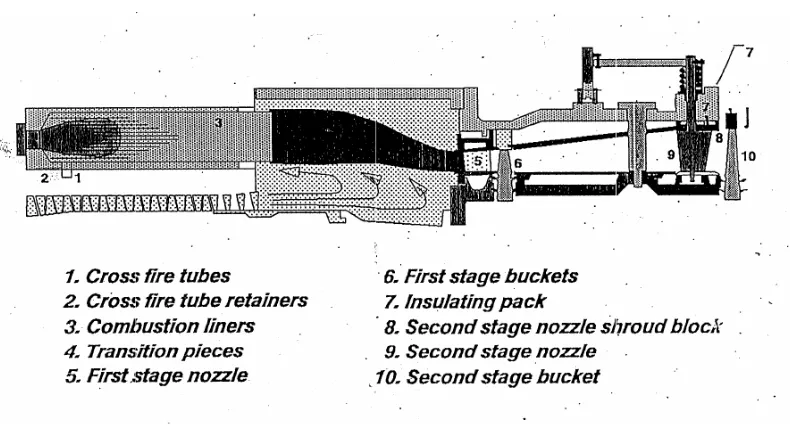

2.3.3 Ruang Bakar ( Combustion Chamber)……… ... 26

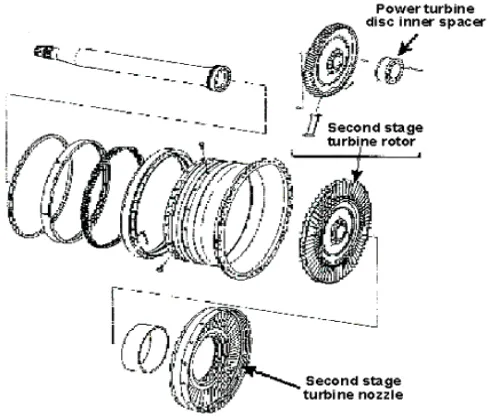

2.3.4 Turbin………. 29

2.3.5 Air Filter……… . 31

2.3.6 Exhaust……… ... 32

2.3.7 Load Gear ( Reduction Gear )……… 34

2.4 Komponen Penunjang ... 35

2.4.1 Starting Equipment ... 35

2.4.2 Coupling dan Accessory ... 36

2.4.3 Fuel System ... 37

2.4.4 Lube Oil System ... 37

2.4.5 Cooling System………38

2.5 Siklus Turbin Gas ... 38

2.5.1.1 Siklus Turbin Gas Terbuka Langsung……… 39

2.5.1.2 Siklus Turbin Gas Terbuka Tak langsung……… .. 39

2.5.2 Siklus Tertutup (Closed Cycle Gas Turbine)………. 40

2.5.2.1 Siklus Turbin Gas Terbuka Langsung……… 40

2.5.2.2 Siklus Turbin Gas Terbuka Tak Langsung………. 41

2.6 Siklus Brayton Ideal ... 41

2.7 Siklus Brayton Non Ideal………. 44

2.8 Teori Kompresi... 46

2.8.1 Hubungan Antara Tekanan dan Volume……… ... 46

2.8.2 Hubungan Antara Temperatur dan Volume……… .... 47

2.8.3 Persamaan Keadaan………. .. 47

2.9 Proses Kompresi Gas……… .. 48

2.9.1 Cara kompresi……… 48

2.9.2 Perubahan Temperatur……… 49

2.9.3 Pengaruh Temperatur Udara yang Dihisap Kompresor Terhadap Daya Yang Berguna Yang Dihasilkan Turbin Gas ……… 50

BAB III METODOLOGI PENELITIAN ... 52

3.1 Metode Penelitian ... 52

3.3.3 Alat Indikator………. 54

3.4 Pengambilan Data ... 57

3.6 Diagram Alir……… 58

BAB IV HASIL DAN PEMBAHASAN ... 60

4.1 Analisa Bahan Bakar ... 60

4.1.1 Komposisi Bahan Bakar Gas Cair ... 61

4.1.2 Perhitungan Kandungan C, H2 dan O2 ... 61

4.1.3 Perhitungan Nilai Kalor Bahan Bakar ... 63

4.2 Analisa Performansi Turbin Gas ... 69

4.2.1 Sebelum Water Wash ... 69

4.2.2 Setelah Water Wash ... 73

BAB V KESIMPULAN DAN SARAN ... 80

5.1 Kesimpulan ... 80

5.2 Saran ... 81

Tabel2.1.Hargakonstantagas(R) ……… 47

Tabel4.1.Komposisibahanbakargasalam ……….. 61

Tabel4.2.PersentaseC,H2 ,O2 dalamgasalam ………. 62

Tabel4.3.Harga(HHVv)Pr,Trdan(LHVv)Pr,Trbahan bakar gas untuk

kondisireferensi20ºCdan1atm ……… 64

DAFTAR GAMBAR

Gambar 2.1. Turbin Gas ……….. 7

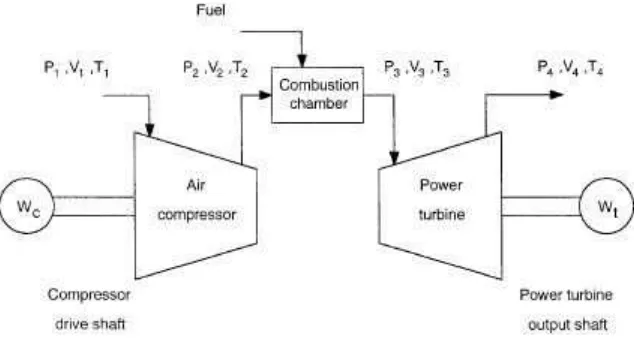

Gambar 2.2. Skema dari suatu instalasi gas turbin untuk industry ………. 8

Gambar 2.3. Skematic diagram dari Turbin………. 10

Gambar 2.4. Diagram alir Turbin gas……… 11

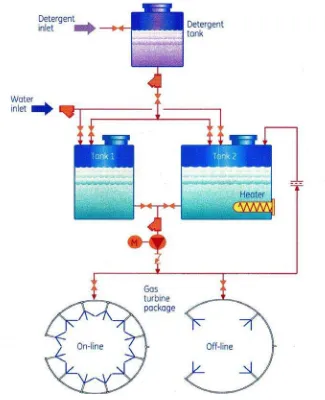

Gambar 2.5. Diagram Pencucian dengan system On-line / Off-line……… 13

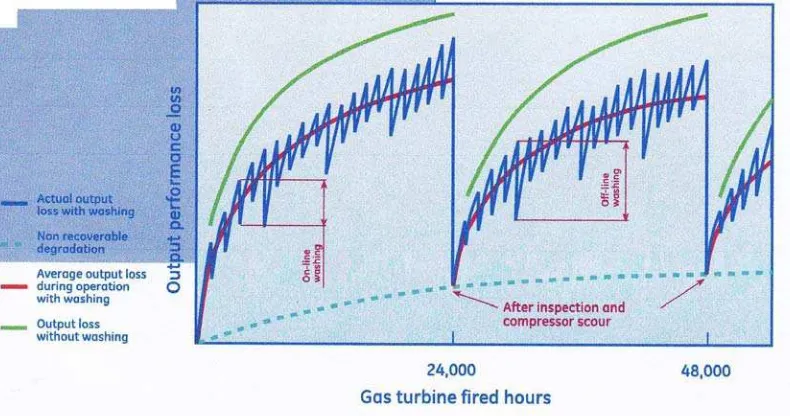

Gambar 2.6. Grafik Perbandingan Output Performance On-line dan Off –line... 14

Gambar 2.7. Instalasi Pipa Water Wash pada PLTG……… 15

Gambar 2.8. Pipa Water Wash Tampak Depan……… 15

Gambar 2.9. Proses Pembersihan Kompresor……….. 20

Gambar 2.10. Air Inlet Section………. 20

Gambar 2.11. Air Inlet Housing……… 21

Gambar 2.12. Inertia Separator………. 21

Gambar 2.13. Pre-Filter……… 22

Gambar 2.14. Main Filter………. 22

Gambar 2.15. Inlet Bellmouth……….. 22

Gambar 2.16. Inlet Guide Vane……… 23

Gambar 2.17. Axial Compressor……….. 23

Gambar 2.18. Stator dan Rotor………. 24

Gambar 2.19. Exhaust Difuser……….. 24

Gambar 2.20. Sudu Putar Kompresor……….. 25

Gambar 2.21. Sudu Tetap dan sudu gerak pada kompresor………. 25

Gambar 2.22. Combution Chamber Components………. 26

Gambar 2.23. Pola aliran udara system pembakaran axial-flow………... 28

Gambar 2.25. Second Stage nozzle, Second stage Turbine……….. 30

Gambar 2.26. Komponen – komponen Turbin………. 31

Gambar 2.27. Air Filter………. 32

Gambar 2.28. Exhaust Frame……… 33

Gambar 2.29. Exhaust Diffuser……… 34

Gambar 2.30. Load Gear (Reduction Gear)……….. 35

Gambar 2.31. Jaw Cluth……… 36

Gambar 2.32. Gear Coupling……… 36

Gamabr 2.33. Siklus Turbin gas terbuka……….. 39

Gambar 2.34. Siklus Turbin gas terbuka tak langsung………. 40

Gambar 2.35. Siklus Turbin gas tertutup langsung……….. 40

Gambar 2.36. Siklus Turbin gas tertutup tak langsung……… 41

Gambar 2.37. Siklus Brayton Ideal……….. 42

Gambar 2.38. Siklus Non Ideal……… 44

Gambar 2.39. Grafik perbandingan tekanan kompresi dalam kompresi adiabatic (untuk m = 1 dalam Kompresi satu tingkat)………... 50

Gambar 2.40. Perubahan daya yang dihasilkan Instalasi turbin gas Pe pada waktu terjadi perubahan tempratur udara luar yang dihisap compressor, instalasi sudah ditentukan untuk bekerja dengan temperature udara luar 15oC, harga –harga informative……… 51

Gambar 3.1. Turbin Gas PG6581B ………. 54

Gambar 3.2. Wash Skid ……… 55

Gambar 3.3. Wash Skid Control Panel ……… 56

Gambar 3.4. Pompa 88dm ……… 56

Gambar 3.5. Pompa 88tw ……… 56

Gambar 3.7. Alat Ukur Tekanan Aliran Wash Skid ……… 57

Gambar 3.8. Alat Ukur Temperatur ………... 57

Gambar 3.9. Nozzel Spray Water Wash ……….. 58

Gambar 3.10. Aliran Pembuangan Air Water Wash ……… 58

DAFTAR NOTASI

SIMBOL KETERANGAN SATUAN

ABSTRAK

Turbin gas adalah mesin Pembakaran luar (eksternal CombustionEngine) dimana

energi kinetik dari gas panas memutar sudu – sudu turbin menjadi energi mekanik. Pada saat ini instalasi turbin gas ditambah dengan cara baru yang disebut Water

Wash. Water Wash adalah suatu cara yang digunakan untuk membersihkan

kompresor sehingga daya keluaran turbin gas lebih besar. Proses penggunaan

Water Wash beroperasi menggunakan pola semprotan air dari nozzle yang sangat dirancang untuk benar-benar masuk ke inti kompresor. Proses secara offline membersihkan inti seluruh pulih dan kinerja hilang Mengetahui komponen – komponen PLTG, cara kerja PLTG dengan menggunakan water wash, dan perhitungan perbedaan besarnya daya yang dibangkitkan oleh turbin gas. Dari analisa diperoleh bahwa daya dhasilkan turbin gas setelah water wash sebesar 42[MW] dan sebelumnya water wash sebesar 38 [MW]. Efisiensi siklus setelah

water wash sebesar 26,85[%] dan sebelumnya water wash sebesar 26,4 [%]

BAB I PENDAHULUAN

1.1 Latar Belakang

Perkembangan dan semakin pesatnya teknologi dewasa ini memberikan konsekuensi pada kebutuhan akan tenaga listrik yang semakin meningkat, baik kebutuhan dibidang industri, perdagangan,maupun kebutuhan listrik rumah tangga. Bahkan hampir bisa dikatakan bahwa energi listrik tidak dapat dipisahkan dari kehidupan masyarakat.

Tenaga listrik kini merupakan landasan bagi kehidupan modern, dan tersedianya dalam jumlah dan mutu yang memadai, menjadi syarat bagi suatu masyarakat yang memiliki taraf kehidupan yang baik dan perkembangan industri yang maju. Perkembangan tenaga listrik di Indonesia berlangsung dengan cepat. Hal ini seiring dengan bertambahnya permintaan beban dan pertumbuhan ekonomi masyarakat kita. Tenaga listrik dibangkitkan dalam pusat-pusat listrik seperti, Pembangkit listrik tenaga gas (PLTG), kemudian disalurkan melalui saluran transmisi untuk selanjutnya mengalami proses perubahan tegangan sampai akhirnya dapat disalurkan ke pusat-pusat beban.

Pembangkit listrik tenaga gas (PLTG) mempunyai beberapa peralatan utama seperti :

• Turbin Gas (Gas Turbine) • Kompresor (Compressor) • Ruang Bakar (Combustor)

Di PLTG unit 7 PT PLN Paya Pasir Medan, terdapat cara baru untuk meningkatkan performansi pada turbin gas. Cara tersebut adalah WATER WASH. Yang berfungsi untuk membersihkan kompresor dimana dengan adanya pembersihan pada kompresor meningkatkan daya kerja kompresor sehingga performansi pada turbin gas juga meningkat, sangat berpengaruh pada daya keluaran turbin gas yg menanggulangi kebutuhan akan energi listrik dan pada waktu beban puncak

PLTG Paya Pasir merupakan sebuah sektor yang termasuk diantaranya pusat pembangkit tenaga listrik yang dibagian Pembangkit Listrik Tenaga Gas, PLTG Paya Pasir adalah bagian dari PT PLN ( Persero) sektor Pembangkit Medan, yang saat ini memiliki daya terpasang ± 100 MW.

Sistem pengoperasian dari PLTG Paya Pasir ini di interkoneksikan langsung dengan sentral pembangkit lain melalui transmisi 150 KV dan pengaturan operasinya berada pada Unit Pengaturan Beban (UPB) di glugur yang berada dalam sistem medan.

1.2. Perumusan Masalah

Pada penulisan tugas akhir ini hanya mencakup pada perumusan masalah: 1. Bagaimana prinsip kerja turbin gas ,Bagaimana prinsip kerja water wash 2. Mengetahui Komponen - komponen utama yang berada pada PLTG 4. Menghitung analisa bahan bakar., analisa Performansi Turbin Gas

Sebelum dan sesudah menggunakan Water Wash, Analisa energi gas asap dan Analisa bahan bakar

1.3. Tujuan Penelitian

Adapun tujuan dari penelitian yang dilakukan adalah:

1. Mendapatkan kapasitas udara masuk kompresor sesudah water wash dan sebelum water wash.( Dari data operasional PLTG yang diperoleh dari Unit 7 Paya Pasir PT.PLN Sektor Pembangkit

Medan)

2. Mendapatkan daya turbin sesudah dan sebelum water wash 3. Mendapatkan efisiensi turbin sesudah dan sebelum water wash. 1.4 Manfaat Penelitian

Adapun manfaat dari hasil penelitian yang dilakukan adalah mendapatkan informasi-informasi yang bermanfaat berkaitan dengan pengaruh Water Wash terhadap performansi Turbin Gas, sebelum dan setelah menggunakan Water Wash.

1.5 Sistematika Penulisan

Sebagai gambaran singkat mengenai isi tugas akhir ini, penulis sampaikan sistematika penulisan sebagai berikut:

masalah, tujuan penelitian, manfaat penelitian dan sistematika penulisan. BAB II STUDI LITERATUR ,Bab ini membahas tentang teori dasar. gambaran umum turbin gas, Komponen - komponen utama PLTG, siklus turbin gas, siklus brayton ideal, dan siklus brayton non ideal, teori kompresi, proses kompresi gas.

BAB III METODOLOGI PENELITIAN ,Bab ini berisi tentang metodologi yang/dilaksanakan, urutan proses analisis untuk pengolahan data serta Tempat dan waktu , data survey yang meliputi spesifikasi PLTG, gambar,diagram alir. BAB IV HASIL DAN PEMBAHASAN, Bab ini berisi tentang data yang diperoleh dari hasil penelitian dan meliputi analisa bahan bakar, nilai kalor Pembakaran, kerja kompresor, daya keluaran turbin, energi gas asap..

BAB II

TINJAUAN PUSTAKA

2.1 Turbin Gas 2.1.1 Umum

Turbin gas adalah suatu penggerak mula yang memanfaatkan gas sebagai fluida kerja. Didalam turbin gas energi kinetik dikonversikan menjadi energi mekanik berupa putaran yang menggerakkan roda turbin sehingga menghasilkan daya. Bagian turbin yang berputar disebut rotor atau roda turbin dan bagian turbin yang diam disebut stator atau rumah turbin. Rotor memutar poros daya yang menggerakkan beban (generator listrik, pompa, kompresor atau yang lainnya). Turbin gas merupakan salah satu komponen dari suatu sistem turbin gas. Sistem turbin gas yang paling sederhana terdiri dari tiga komponen yaitu kompresor,ruang bakar dan turbin gas[1].

Menurut Dr. J. T. Retaliatta[2], sistim turbin gas ternyata sudah dikenal pada jaman Hero of Alexanderia. Disain pertama turbin gas dibuat oleh John Barber seorang Inggris pada tahun 1791[3]. Sistem tersebut bekerja dengan gas hasil pembakaran batu bara, kayu atau minyak , kompresornya digerakkan oleh turbin dengan perantaraan r antai roda gigi.

volume konstan. Tetapi usaha tersebut dihentikan karena terbentur pada masalah konstruksi ruang bakar dan tekanan gas pembakaran yang berubah sesuai beban.

Tahun 1904,[6] Societe desTurbomoteurs´ di Paris membuat suatu sistem turbin gas yang instruksinya berdasarkan disain Armen gaud dan Lemate yang menggunakan bahan bakar cair. Temperatur gas pembakaran yang masuk sekitar 450 C dengan tekanan 45 atm dan kompresornya langsung digerakkan oleh turbin. Selanjutnya, perkembangan sistem turbin gas berjalan lambat hingga pada tahun 1935 sistem turbin gas. Mengalami perkembangan yang pesat dimana diperoleh efisiensi sebesar lebih kurang 15 %.

Pesawat pancar gas yang pertama diselesaikan oleh British Thomson Houston Co´ pada tahun 1937 sesuai dengan konsepsi Frank Whittle (tahun 1930)[7]. Saat ini sistem turbin gas telah banyak diterapkan untuk berbagai keperluan seperti mesin penggerak generator listrik, mesin industri, pesawat terbang dan lainnya. Sistem turbin gas dapat dipasang dengan cepat dan biaya investasi yang relatif rendah jika dibandingkan dengan instalasi turbin uap dan motor diesel untuk pusat tenaga listrik.

Turbin gas merupakan Pesawat kalori yang tergolong dalam Internal

Combusition Engine ( ICE) atau sering disebut dengan mesin pembakar didalam.

Sebagai sumber energy dan turbin gas adalah fluida gas yang diperoleh, dan gas hasil pembakaran bahan bakar diruang bakar ( Combustion Chambers). Bahan bakar yang digunakan untuk turbin gas antar lain bahan bakar cair (Distilate) seperti HSD atau IDO juga dapat digunakan gas bumi atau gas alam ( LNG = Lequid Natural Gas).

Gambar 2.1 Turbin Gas

Untuk mendapat proses pembakaran yang baik pada combustion chambers diperlukan 3 ( tiga ) komponen utama, antara lain :

1. Udara pembakaran 2. Bahan bakar 3. Ignition/ busi

Sedangkan untuk mendapatkan temperatur pembakaran yang pertama sekali adalah dari penyala busi yang akan menyala pada saat permulaan pembakaran atau periode firing.

2.1.2 Prinsip Kerja Turbin Gas

Udara masuk kedalam kompresor melalui saluran masuk udara (inlet). Kompresor ini berfungsi untuk menghisap dan menaikkan tekanan udara tersebut, akibatnya temperatur udara juga meningkat. Kemudian udara yang telah dikompresi ini masuk kedalam ruang bakar. Di dalam ruang bakar disemprotkan bahan bakar sehingga bercampur dengan udara tadi dan menyebabkan proses pembakaran. Gambar Skema dari suatu instalasi gas turbin untuk industry dapat dilihat seperti gambar berikut ; [9]

Gambar 2.2 Skema dari suatu instalasi gas turbin untuk industry

berfungsi untuk mengarahkan aliran tersebut ke sudu-sudu turbin. Daya yang dihasilkan oleh turbin gas tersebut digunakan untuk memutar kompresornya sendiri dan memutar beban lainnya seperti generator listrik, dll. Setelah melewati turbin ini gas tersebut akan dibuang keluar melalui saluran buang (exhaust). Secara umum proses yang terjadi pada suatu sistim turbine gas adalah sebagai berikut:

1. Pemampatan (compression) udara di hisap dan dimampatkan

2. Pembakaran (combustion) bahan bakar dicampurkan ke dalam ruang bakar dengan udara kemudian di bakar.

3. Pemuaian (expansion) gas hasil pembakaran memuai dan mengalir ke luar melalui nozel (nozzle)

4. Pembuangan gas (exhaust) gas hasil pembakaran dikeluarkan lewat saluran pembuangan

Untuk Pembangkit Listrik Tenaga Gas(PLTG) yaitu ; JBE, AEG dan Alsthom jumlah busi yang digunakan hanyalah 2 (dua) buah untuk 10 ruang bakar, dan penyalaan ruang bakar (combustion Chamber) yang tidak memiliki busi akan dapat penyebaran api yang menyebarkan melalui cross (X) fire turbin. Untuk turbin, Wescan (Westhing Hause Canada) yang memilki enam buah

combustion chamber dimana tiap combustion chamber diperlengkapi dengan satu

buah busi.

Ruang bakar untuk PLTG Wescan tidak dihubungkan dengan cross (X)

Sedangkan untuk PLTG yang memiliki cross (X) fire tube hal ini jarang terjadi, karena walaupun salah satu busi ada yang padam tetapi pembakaran masih dapat terjadi pada seluruh ruang bakar. Gambar Skematic Diagram dari Turbin dapat dilihat seperti gambar berikut : [10]

Gambar 2.3. Skematic Diagram dari Turbin

Fluida kerja yang digunakan pada proses ini adalah gas. Udara dimampatkan dengan cara dihisap dan ditekan oleh kompresor kemudian dimasukkan ke ruang bakar untuk bersama - sama dibakar dengan bahan bakar, dari hasil pembakaran diteruskan ke turbin, dimana dalam ruang bakar terjadi proses politropik.

Adapun keuntungan - keuntungan dari turbin gas adalah :

a. Jumlah komponen jauh lebih sedikit dan tidak memerlukan daerah luas, sehingga. menguntungkan.

b. Getaran halus.

c. Dapat dioperasikan pada jarak dekat. d. Mudah dan cepat diopersikan.

e. Biaya investasi rendah.

f. Fleksibel dalam memenuhi kebutuhan instalasi.

Adapun kelemahan dari tubin gas :

a. Effisiensi turbin gas sangat rendah ( 20-30 % ).

b. Suaranya sangat bising, sehinnga menimbulkan lingkungan kerja yang kurang baik. Gambar Diagram alir Turbin gas dapat dilihat seperti gambar berikut :[11]

Dimana : K = Kompresor TG = Turbin Gas

Gambar 2.4. Diagram alir Turbin Gas

2.2 PLTG dengan menggunakan Water Wash

Operation dan maintenence pembangkit listrik bertujuan untuk menjaga

banyak sekali kegiatan yang berkaitan dengan operation dan maintenence

pembangkit listrik, mulai dari kegiatan yang sifatnya harian, mingguan dan bulanan.

Salah satu kegiatan bulanan yang rutin dilakukan dalam upaya menjaga performa turbine ialah water wash atau jika kita terjemahkan bebas kedalam bahasa indonesia kurang lebih berarti mencuci turbine, pengertian water wash sendiri dapat kita sederhanakan yaitu mencuci turbine khususnya blade - blade

pada compressor dan turbine. untuk menjaga performance turbin gas, juga untuk mengurangi tingkat pertambahan fouling pada sudu-sudu kompresor turbin gas [12] Kebersihan Compressor dapat dipertahankan dengan menggunakan program rutin mencuci air. Ada dua macam tipe water wash yang dapat dilakukan yaitu online dan offline water wash . Sebuah manuver offline dilakukan dengan turbin gas dalam keadaan didinginkan menggunakan kecepatan cranking

kecepatan 2000-3000 rpm, pada pembersihan model ini juga digunakan campuran soap (sabun).

Gambar 2.5 Diagram Pencucian dengan system On-line / Off – line

Gambar 2.6 Grafik Perbandingan Output performance On-line dan Off - Line

Tujuan dasar dari pembersihan secara online adalah untuk menjaga kebersihan kompresor setelah mencuci offline, untuk mempertahankan daya dan efisiensi dengan meminimalkan kerugian yang sedang berlangsung, dan untuk memperpanjang periode beroperasi antara shut downs diperlukan untuk offline

(Engkol) mencuci.

Mencuci online untuk kontrol fouling telah menjadi semakin penting dengan tanaman beban dasar siklus gabungan dan gabungan panas dan daya produksi (CHP) tanaman. Hal ini juga penting untuk turbin gas di layanan drive

mekanis, di mana sedikit atau redundansi diinstal dan dimana downtime yang terkait dengan mencuci engkol harus diminimalkan. Gambar Skema Perpipaan

Gambar 2.7 Instalasi Pipa Water Wash Pada PLTG

Gambar 2.8 Pipa Water Wash Tampak Depan

Water wash yang dilakukan secara On-line dengan menggunakan air demineralisasi. Prosesnya sebagai berikut :

a. Persiapan Water Wash

Yang perlu diperhatikan sebelum water wash antara lain sebagai berikut : 1. Pengecekan peralatan.

2. Pengurasan tanki water wash.

3. Flushing pipa air dari water washing skid ke turbin gas. 4. Pengisian air demin.

5. Pemanasan air. 1. Pengecekan peralatan

Ada beberapa peralatan yang harus dipastikan bekerja dengan baik sebelum water wash dilakukan antara lain : motor pompa transfer water 88WT , motor pompa dosing 88DM dan tanki heater. Peralatan tersebut berada seluruhnya di dalam water washing skid, suplay daya untuk water washing skid akan otomatis tersalurkan dengan melakukan change over suplay dari 10,5 kV back feeding ke 20 kV. (Gambar motor pompa transfer water 88WT , motor pompa dosing 88DM dapat dilihat pada gambar 3.5)

2. Pembersihan tanki water wash

3. Flushing pipa.

Segmen pipa dari water washing skid telah terendam, sehingga dilakukan

flusing dengan menggunakan air dari sumur bor.

4. Pengisian Air Demin.

Pengisian air di tanki water wash dilakukan dengan menggunakan air demin.

5. Pemanasan Air.

Setelah tanki terisi oleh air demin sebanyak 15 kL, kemudian air dipanaskan dengan menggunakan heater yang sudah terpasang di tanki hingga mencapai temperatur diatas 80 ºC. Pemanasan air diperlukan untuk menghindari thermal

shock karena perbedaan temperature yang sangat jauh antara material panas

dengan air. Dengan menggunakan air yang dipanaskan hingga 80 ºC, maka temperatur wheelspace maksimum untuk water wash ( Water Wash Permitive ) adalah 149 ºC.

b. Pelaksanaan Water Wash.

Pelaksanan water wash dimulai dengan pembukaan beberapa valve dan menutup beberapa valve lainnya. Valve yang dibuka adalah drain valve yang membuang air limbah water wash dari compressor casing, inlet plenum dan combustion chamber. Valve yang ditutup adalah valve udara pendingin dari kompresor (compressor extraction) dan valve udara sealing dari kompresor ke baring. Valve flame detector juga ditutup sedangkan bleed valve akan menutup otomatis dengan pengaturan dari control system.

dilakukan dengan menyalakan motor-pompa 88TW di water washing skid

setelah turbin terlebih dahulu di crank. Cranking speed wash adalah 1195 rpm.

Pada awal penyemprotan air yang keluar dari drain combustion chamber sangat kotor. Beberapa saat setelah penyemprotan air dilakukan chemical dicampur ke dalam air menuju kompresor. Injeksi chemical dilakukan dengan menyalakan pompa dosing 88DM. Setelah injeksi air + chemical dihentikan kompresor dibiarkandalam keadaan basah oleh air + chemical .

Proses rising dilakukan dengan menyemprotkan air ke kompresor hingga air drain dari kompresor bersih secara visual. Penyemprotan air terus dilakukan hingga crank di stop dan turbin gas pada kondisi 0 rpm.

c. Proses Pengeringan.

Proses pengeringan kompresor dan ruang bakar dilakukan 2 (dua) tahap. Proses tahap pertama pengeringan dilakukan dengan cara cranking turbin gas setelah proses rising. Proses cranking dilakukan mengeluarkan sisa - sisa yang masih terdapat pada inlet plenum, kompresor dan ruang bakar.

Sebelum tahap kedua pengeringan dilakukan, Seluruh valve yang sebelumnya dikondisikan untuk water wash di kembalikan seperti semula.Proses pengeringan tahap ke dua adalah dengan mengoperasikan turbin hingga mencapai kondisi full speed (5163 rpm). Pada proses ini harus diperhatikan temperature wheel spaceuntuk memastikan seluruh valve telah di kembalikann ke operasi semula dan turbin beroperasi dengan normal.

menjadi 10,48 kg/cm 2 , CTD (compressor temperature discharge) turun menjadi 363 ºC dan turbin gas mampu beroperasi dengan daya keluaran generator lebih dari set point 34,1 MW.

2.2.1. Pr insip Ker ja PLTG sebelum Water Wash

Temperatur udara masuk kompresor 30 ºC dimampatkan oleh kompresor hingga udara tersebut bertekanan tinggi dan bertemperatur tinggi. Setelah itu masuk ke ruang bakar, pada saat beban telah mencapai 38 MW temperatur gas buang turbin 581 ºC dan ini telah menyentuh TLC (temperature Limit Control). Sehingga beban tidak dapat dinaikkan lagi

Penurunan peformansi dari turbin gas disebabkan oleh penurunan peforma pada sudu - sudu kompresornya yang ditandai dengan perubahan pada beberapa parameter seperti CPD (Compresor pressure Discharge) menjadi 9,3 kg / cm 2 dan CTD (Compressor Temperature Discharge) yang naik hingga 380 ºC.

2.2.2. Pr insip Ker ja PLTG setelah Water Wash

kompresor tidak deposit, yang ditandai dengan perubahan pada parameter seperti CPD (Compressor Pressure Discharge) naik menjadi 10 kg / cm 2 dan CTD (Compressor Temperatur Discharge) turun menjadi 363 ºC. menyebabkan beban dapat naik menjadi 42 MW. Gambar proses Penyemprotan air dimineralisasi dari nozel ke Kompresor dapat dilihat seperti gambar berikut : [16]

Gambar.2.9 : Proses Pembersihan Kompresor

2.3 Komponen Utama PLTG

Adapun yang menjadi komponen - komponen utama dalam PLTG antara lain sebagai berikut:

2.3.1. Air Inlet Section

Gambar 2.10. Air Inlet Section

Bagian ini terdiri dari:

2.3.1.1 Air Inlet Housing,

Air Inlet Housing merupakan tempat udara masuk dimana

didalamnya terdapat peralatan pembersih udara. Gambar Air Inlet Housing

dapat dilihat seperti gambar berikut : [18]

Gambar 2.11 Air inlet housing

2.3.1.2. Inertia Separator,

Inertia Separator berfungsi untuk membersihkan debu-debu atau partikel

yang terbawa bersama udara masuk. Gambar Inertia separator dapat dilihat seperti gambar berikut; [19]

Pre-Filter merupakan penyaringan udara awal yang dipasang pada inlet house. Gambar Pre-Filter dapat dilihat seperti gambar berikut ; [20]

Gambar 2.13 Pre-filter

2.3.1.4 Main Filter,

Main Filter merupakan penyaring utama yang terdapat pada bagian dalam

inlet house, udara yang telah melewati penyaring ini masuk ke dalam kompresor aksial. Gambar Main Filter dapat dilihat seperti gambar berikut ; [21]

Gambar 2.14 Main Filter

2.3.1.5Inlet Bellmouth,

Inlet Bellmouth berfungsi untuk membagi udara agar merata pada saat

Gambar 2.15 Inlet Bellmouth

2.3.1.6 Inlet Guide Vane,

Inlet Guide Vane merupakan blade yang berfungsi sebagai pengatur

jumlah udara yang masuk agar sesuai dengan yang diperlukan. Gambar Inlet Guide Vane dapat dilihat seperti gambar berikut : [23]

Gambar.2.16 Inlet Guide Vane

2.3.2. Kompresor

Kompresor adalah suatu alat atau mesin yang berfungsi untuk menaikkan tekanan dengan proses kompresi isentropis. Sebelum memasuki kompresor, udara harus melewati saringan, agar partikel - partikel kasar tidak masuk sehingga sudu - sudu kompresor dan turbin tidak cepat aus dan rusak.

Gamabar 2.17 Axial compressor

Pada saat start awal daya untuk memutar kompresor diperoleh dari generator yang dioperasikan sebagai motor dengan prinsip membalikkan arus penguatnya. Pada saat putaran tertentu arus penguat akan lepas secara otomatis dan selanjutnya arus penguatan generator akan masuk sehingga generator mensuplai energi listrik.

Bagian - bagian utama kompresor :

2.3.2.1 Kompresor stator berfungsi untuk menjamin ring sudu - sudu tetap berada kokoh pada posisinya dan memindahkan gaya reaksi karena aliran dan tekanan ke casing (pelapis) luar. Gambar Stator dan Rotor dapat dilihat seperti gambar berikut; [25]

Gambar 2.18. Stator dan Rotor

Gambar 2.19 : Exhaust Diffuser

2.3.2.3 Sudu putar kompresor, berfungsi untuk mengubah energi mekanik udara menjadi energi kinetik dan energi potensial secara bersamaan dengan sudu tetap menaikkan tekanan udara. Gambar sudu putar kompresor dapat dilihat seperti gambar berikut; [27]

Gambar 2.20. Sudu Putar Kompresor

Gambar 2.21. Sudu Tetap dan Sudu Gerak pada kompresor

2.3.3. Ruang Bakar (Combustion Chamber)

Ruang bakar (combustion chamber) adalah suatu tempat dimana bahan bakar baik gas atau minyak atau campuran keduanya melalui burner dibakar. Bahan bakar ini dibakar dengan menggunakan udara pembakar disuplai dari kompresor.

Gas panas hasil pembakaran kemudian dialirkan ke turbin. Pada turbin gas ini terdapat dua buah combustion chamber ruang bakar tipe silo yang dipasang di kanan dan di kiri unit. Udara dari kompresor memasuki ruang bakar melalui ruang antara pressure jacket dan inner liner atau mixing chamber mengalir sebagai udara primer ke burner.

Gambar 2.22. Combustion Chamber Components

Sistem pembakaran ini terdiri dari komponen-komponen berikut yang jumlahnya bervariasi tergantung besar frame dan penggunaan turbin gas. Komponen- komponen itu adalah :

• Combustion Chamber, berfungsi sebagai tempat terjadinya pencampuran

antara udara yang telah dikompresi dengan bahan bakar yang masuk.

• Combustion Liners, terdapat didalam combustion chamber yang berfungsi

sebagai tempat berlangsungnya pembakaran.

• Fuel Nozzle, berfungsi sebagai tempat masuknya bahan bakar ke dalam

combustion liner

• Ignitors (Spark Plug), berfungsi untuk memercikkan bunga api ke dalam

combustion chamber sehingga campuran bahan bakar dan udara dapat terbakar.

• Transition Fieces, berfungsi untuk mengarahkan dan membentuk aliran

gas panas agar sesuai dengan ukuran nozzle dan sudu-sudu turbin gas.

• Flame Detector, merupakan alat yang dipasang untuk mendeteksi proses

pembakaran terjadi.

Combustion chamber yang ada disusun kosentris mengelilingi aksial flow compressor dan disambungkan dengan keluaran kompresor udara dari aksial flow compressor yang dialirkan langsung ke masing-masing chambers. Zona pembakaran pada combustion chamber ada tiga yaitu:

1. Primary Zone, merupakan tempat dimana bahan bakar berdifusi dengan

udara kompresor untuk membentuk campuran udara bahan bakar yang siap dibakar.

2. Secondary Zone, adalah zona penyempurnaan pembakaran sebagai

kelanjutan pembakaran pada primary zone.

3. Dilution Zone, merupakan zona untuk mereduksi temperatur gas hasil

pembakaran pada keadaan yang diinginkan pada saat masuk ke first stage nozzles.

Combustion liners didesain dengan satu seri lubang dan louvers yang ditempatkan didalam chambers. Digunakan untuk mencampurkan bahan udara dari kompresor dan bahan bakar dari nozel yang membakar campuran ini. Fuel nozzle terdapat pada ujung combustion chamber dan masuk ke combustion liners. Fungsi dari fuel nozzle ini adalah untuk mengabutkan bahan bakar dan mengarahkannya ke reaction zone pada ruang bakar.

Gambar 2.23. Pola aliran udara sistem pembakaran axial-flow

Spark plugs terdapat pada bagian samping combustion chamber dan masuk ke combustion liners. Spark plugs berfungsi untuk menyulut campuran bahan bakar dan udara pada saat turbin gas star up. Pembakaran akan terus terjadi selama suplai bahan bakar dan udara terus berlangsung. Spark plugs terpasang pada sebuah pegas setelah proses pembakaran terjadi, tekanan yang dihasilkan meningkat dan akan memaksa plugs naik menuju casing dan mengeluarkan gas panas.

Gambar 2.24. System Pembakaran pada Combution chamber

2.3.4. Turbin

Bagian ini merupakan tempat terjadinya perubahan energi kinetik kecepatan menjadi energi mekanik putar yang digunakan untuk menggerakan kompresor aksial dan juga sebagai penggerak beban.

Proses ekspansi gas pembakaran pada turbin gas terjadi pada turbin, karena proses tersebut, terjadi perubahan energi kinetik gas pembakaran menjadi energi mekanik poros turbin, energi ini akan menggerakan kompresor dan peralatan lainnya. Komponen-komponen pada turbin section adalah sebagai berikut :

1. Turbin Rotor Case

2. First Stage Nozzle, yang berfungsi untuk mengarahkan gas panas ke first

stage turbine wheel.

3. First Stage Turbine Wheel, berfungsi untuk mengkonversikan energi

4. Second Stage Nozzle dan Diafragma, berfungsi untuk mengatur aliran gas panas ke second stage turbine wheel, sedangkan diafragma berfungsi untuk memisahkan kedua turbin wheel. Gambar Second Stage Nozzle, Second Stage Turbine dapat dilihat seperti gambar berikut; [32]

Gambar 2.25 Second Stage Nozzle, Second Stage Turbine

5. Second Stage Turbine, berfungsi untuk memanfaatkan energi kinetik yang

Gambar 2.26 Komponen – komponen Turbin.

2.3.5. Air Filter

Air filter berfungsi sebagai penyaring udara yang masuk ke kompresor (agar debu atau bahan lain tidak ikut karena dapat mengotori sudu - sudu kompresor).

• Inlet Screens, untuk mencegah binatang ataupun kotoran/sampah

berukuran besar masuk

• Guard Filter, merupakan filter sekali pakai,yang menyaring sebagianbesar

kontaminan yang dibawa udara.

• Barrier Filter, adalah filter udara utama yang menyaring kotoransetelah

guard filter, biasanya berupa bag filter atau canister filter. Udaramengalir dari bagian dalam keluar,sehingga kotoran terperangkap didalam.

• FOD (Foreign Object Damage) Screens

Gambar 2.27. Air Filter

2.3.6. Exhaust

Exhaust section adalah bagian akhir turbin gas yang berfungsi sebagai saluran pembuangan gas panas sisa yang keluar dari turbin gas.

Exhaust section terdiri dari beberapa bagian yaitu : 1. Exhaust Frame Assembly.

Gambar 2.28 Exhaust Frame

Gambar 2.28.Exhaust Diffuser

2.3.7 Load Gear (Reduction Gear)

Reduction gear adalah alat penghubung turbin dengan generator yang fungsinya adalah untuk menurunkan kecepatan putaran poros turbin. Pada satsiun pembangkit, penurunan putaran dilakukan dengan menggunakan roda gigi.

Gambar 2.30 Load Gear (Reduction Gear).

Poros turbin dan poros reduction gear disambungkan dengan sebuah kopling. Kopling ini pada umumnya disebut kopling beban. Sebelum pemasangan kopling ini diperiksa terlebih dahulu apakah poros turbin dengan poros load gear sudah lurus. Karena apabila tidak terjadi kelurusan, maka vibrasi yang terjadi pada saat pembangkit beroperasi akan sangat besar.

2.4 Komponen Penunjang

Ada beberapa komponen penunjang pada turbin gas,antara lain sebagai berikut :

2.4.1 Starting Equipment

Berfungsi untuk melakukan start up sebelum turbin bekerja. Jenis-jenis starting equipment yang digunakan di unit-unit turbin gas pada umumnya adalah :

1. Diesel Engine, (PG –9001A/B)

2.4.2 Coupling dan Accessory Gear

Berfungsi untuk memindahkan daya dan putaran dari poros yang bergerak ke poros yang akan digerakkan.

Ada tiga jenis coupling yang digunakan, yaitu:

1. Jaw Cluth, menghubungkan starting turbine dengan accessory gear

dan HP turbin rotor. Gambar Jaw Cluth dapat dilihat seperti berikut : [38]

Gambar 2.31. Jaw Cluth

2. Accessory Gear Coupling, menghubungkan accessory gear dengan

HP turbin rotor. Gambar Gear Coupling dapat dlihat seperti gambar berikut ini: [39]

Gambar 2.32 Gear Coupling

2.4.3 Fuel System.

Bahan bakar yang digunakan berasal dari fuel gas system dengan tekanan sekitar 15 kg/cm2. Fuel gas yang digunakan sebagai bahan bakar harus bebas dari cairan kondensat dan partikel-partikel padat. Untuk mendapatkan kondisi tersebut diatas maka sistem ini dilengkapi dengan knock out drum yang berfungsi untuk memisahkan cairan-cairan yang masih terdapat pada fuel gas.

2.4.4 Lube Oil System

Lube oil system berfungsi untuk melakukan pelumasan secara kontinu pada setiap komponen sistem turbin gas. Lube oil disirkulasikan pada bagian-bagian utama turbin gas dan trush bearing juga untuk accessory gear dan yang lainnya. Lube oil system terdiri dari:

1. Oil Tank (Lube Oil Reservoir)

Pada turbin gas terdapat tiga buah pompa yang digunakan untuk mensuplai lube oil guna keperluan lubrikasi, yaitu:

1. Main Lube Oil Pump, merupakan pompa utama yang digerakkan oleh HP

shaft pada gear box yang mengatur tekanan discharge lube oil.

3. Emergency Lube Oil Pump, merupakan pompa yang beroperasi jika kedua pompa diatas tidak mampu menyediakan lube oil.

2.4.5 Cooling System

Sistem pendingin yang digunakan pada turbin gas adalah air dan udara. Udara dipakai untuk mendinginkan berbagai komponen pada section dan bearing. Komponen – komponen utama dari cooling system adalah:

1. Off base Water Cooling Unit

2. Lube Oil Cooler

3. Main Cooling Water Pump

4. Temperatur Regulation Valve

5. Auxilary Water Pump

6. Low Cooling Water Pressure Swich

2.5. Siklus Tur bin Gas.

Berdasarkan klasifikaasi turbin gas terbagi menjadi 2 [40] : Siklus Terbuka

(Open Cycle Gas Turbine) dan Siklus Tertutup (Closed Cycle Gas Turbine):

1. Siklus Terbuka (Open Cycle Gas Turbine) • Siklus Turbin Gas Terbuka Langsung

• Siklus Turbin Gas Terbuka Tak Langsung

2.5.1 Siklus Terbuka (Open Cycle Gas Turbine) 2.5.1.1 Siklus Turbin Gas Terbuka Langsung

Pada siklus turbin gas terbuka adalah bentuk yang paling sederhana yang komponen - komponen utamanya : kompresor, ruang bakar, sebuah turbin gas yang menggerakan kompresor dan generator.

Pertama udara dihisap dari atmosfir dan kemudian kompresi adiabatik dan udara dibakar di ruang bakar. Udara yang dikompresi bercampur dengan bahan bakar kemudian bertekanan masuk menjadi proses pembakaran dan keluar dalam bentuk gas panas yang digunakan untuk memutar sudu turbin gas.

Di turbin gas panas tersebut diekspansikan dan dibuang ke atmosfer. Fluida kerja yang hanya dapat digunakan adalah hanya udara. Gambar Siklus Turbin Gas Terbuka Langsung dapat dilihat seperti gambar berikut ; [41]

Dimana : K = Kompresor TG = Turbin Gas G = Generator

Gambar 2.33. Siklus Turbin Gas Terbuka Langsung 2.5.1.2. Siklus Turbin Gas Terbuka Tak Langsung

Terbuka Tak Langsung dapat dilihat seperti gambar berikut [42]

Dimana : K = Kompresor TG = Turbin Gas G = Generator

Gambar .2.34. Siklus Turbin Gas Terbuka Tak Langsung 2.5.2 Siklus Tertutup (Closed Cycle Gas Turbine)

2.5.2.1. Siklus Turbin Gas Tertutup Langsung

Siklus tertutup langsung gas pendingin dipanaskan di dalam reaktor, berekspansi melalui turbin, didinginkan dalam pnukar kalor dan dikompresikan kembali ke 24reactor. Siklus ini juga dapat menggunakan gas lain, bukan hanya udara. Tidak ada buangan gas radioaktif yang dibuang ke atmosfir dalam operasi normal. Gambar Siklus Turbin Gas Tertutup Langsung dapat dilihat seperti gambar berikut ; [43]

2.5.2.2. Siklus Turbin Gas Tertutup Tak Langsung

Siklus tertutup tak langsung merupakan siklus gabungan siklus terbuka tak langsung dan siklus tertutup langsung karena reaktornya terpisah dari fluida kerja oleh suatu penukar kalor, sedangkan gas kerja membuang kalor ke atmosfir melalui penukar kalor. Gambar Siklus Turbin Gas Tertutup tak Langsung dapat dilihat seperti gambar berikut ; [44]

Dimana : K = Kompresor TG = Turbin Gas G = Generator

Gambar 2.36. Siklus Turbin Gas Tertutup Tak Langsung.

2.6. Siklus Br ayton Ideal

Gambar 2.37 Siklus Brayton Ideal

Kerja output/keluaran netto siklus Brayton adalah kerja output turbin dikurang

kerja input compressor [46].

Wnet = WT –WC

= �̇( h 3 - h 4 ) –�̇ (h 2 – h1 )……….…..…...(2.1)

Karena dh = Cpdt, harga Cp konstan Maka :

WT = �̇. Cp .(T3 – T4)………...(2.2) dimana :

cp = panas spesifik pada tekanan konstan.

Untuk gas ideal, nyata bahwa dalam kompresi adibatis , maka perbandingan temperatur gas terkompresi dengan temperatur awalnya adalah.[47] ��

�� = rp

(k-1)/k

……….…………..………...(2.3)

Wc = �̇ .Cp. T2

�

1

−

Dengan cara yang sama untuk kerja kompresor adalah WC = �̇.Cp .[T1 – T 2 ]

Wc = �̇. Cp , T2

�

1

−

1

��(�−1)/�

�

………..………...(2.4)Dimana :

Kerja netto siklus Brayton :

k = Cp/Cv (Cv = panas spesfik pada volume konstan.

2.7 Siklus Brayton Non Ideal

Siklus Brayton non ideal ditunjukkan garis putus – putus dan tanda (‘) diatas. Pada masing – masing proses kompresi terjadi gesekan fluida (1-2’) dan proses ekspansi terjadi gesekan fluida (3-4’) menunjukkan kenaikan entropi penurunan – penurunan tekanan selama proses pemasukan panas (2-3) dan proses pembuagan panas (4-1) bisa diabaikan .Keperluan tekanan ini diikuti hanya terhadap kasus –kasus perbandingan tekanan rendah. [48]

Efisiensi masing – masing proses kompresi dan ekspansi dapat dihitung sebagai berikut :

Dimana temperatur berkaitan denagan panas spesifik konstan. Maka kerja output turbin dan kerja input yang dibutuhkan kompresor sebagai berikut :

W T = �̇gb . Cp (�3 – T’4) ………..(2.10)

W c = �̇ . Cp (T2’ – T1 )………...………...(2.11)

Kerja netto keluran siklus adalah perbedaan antara kerja output turbin dan kerja input yang dibutuhkan kompresor.

Jadi kerja netto :

Wnet = WT - Wc

Daya spesifik siklus dapat digunakan sebagai salah satu pengukuran performansi siklus tersebut, yaitu :

Daya spesifik = ����

�̇ ………..………..…..(2.12)

Daya spesifik ini adalah bergantung pada panas spesifik dari fluida kerja yang diguakan pada siklus dan perbedaan tekanan yang terjadi, dimana harga optimum dapat tercapai.

Panas masuk atau energi yang diberikan kedalam siklus QA :

QA = �̇bb . LHV……….(2.13)

Effisiensi dapat ditentukan dari penggambaran standart untuk effisiensi thermal total (overall) , berikut :

η ov = ����

�� ……….(2.14)

Effisiensi termal total gabungan pada effisiensi kompressor dan effisiensi turbin.

2.8. Teor i Kompresi

2.8.1. Hubungan Antara Tekanan dan Volume

Hubungan antara tekanan dan volume gas dalam proses kompresi tersebut dapat diuraikan sebaai berikut. Jika selama kompresi, temperatur gas dijaga tetap (tidak bertambah panas) maka pengecilan volume terjadi setengah kali akan menikkan tekanan menjadi dua kali lipat. Demikian juga volume menjadi sepertiga kali, maka tekanan menjadi tiga kali lipat dan seterusnya.jadi dapat disimpulkan : “Jika gas dikompresikan atau diekspansikan pada temperatur tetap, maka tekanan akan berbanding terbalik dengan volume”.

Pada hukum Boyle :

P1 V1 = P2 V2 = tetap………..(2.15)

2.8.2 Hubungan Antara Temperatur dan Volume .

sebesar 1 / 273 dari volumenya pada 0 oC. Menurut hokum Charles [49] :

“Pada proses tekanan tetap volume gas berbanding lurus dengan temperatur mutlaknya”.

Hukum Boyle dan Hukum Charles digabung menjadi hokum Boyle - Charles dapat dinyatakan : T = Temperatur mutlak (ºK) R = Konstanta gas (mol / ºK)

Konstanta R berbeda – beda untuk masing – masing gas.

Tabel 2.1 Harga - harga R

Persamaan diatas dapat ditulis :

υ = V/G

υ = Volume Spesifik

��

� = �= Tetap ………...(2.19) Gas yang memenuhi persamaan ini disebut gas ideal.

2.9. Pr oses Kompr esi Gas 2.9.1 Cara Kompresi

Kompresi gas dibagi menurut tiga cara yaitu [50] : proses isothermal, proses adiabatik dan politropik.

a. Kompresi Isothermal

Kompresi isothermal dapat dapat disebut jika gas dikompresi maka gas tersebut mendapat energi mekanik dan diubah menjadi energi panas sehingga temperatur gas naik dan tekanan naik, namun jika proses dibarengi pendingin untuk mengeluarkan panas yang terjadi dan temperatur tetap dijaga.

pV = Tetap

p1V1 = p2.V2 = Tetap……….……….………(2.20)

b. Kompresi Adiabatik

Jika silinder diisolasi secara sempurna terhadap panas, maka kompresi akan berlangsung tanpa ada panas yang keluar dari gas atau masuk ke dalam gas. Proses tersebut disebut adiabatik.

c. Kompresi Politropik

Kompresi pada kompresor yang sesungguhnya bukan merupakan proses isothermal, karena kenaikan temperatur. Namun juga bukan proses adiabatic karena ada panas yang dipancarkan keluar. Jadi proses kompresi sesungguhnya, ada diantara keduanya disebut proses politropik.

P . V n = Tetap

Atau

p1 .V1n = p 2 .V2n = Tetap ………..……..(2.22)

2.9.2. Perubahan Temperatur

Pada proses isothermal temperatur dijaga tetap sehingga tidak berubah pada proses adiabatik tidak ada panas yang dibuang dari kompresor [51] .

……….….(2.23) Dimana :

Td = Temperatur mutlak gas keluar kompresor (ºK) Ts = Tempertur isap gas masuk kompresor (ºK) M = Jumlah tingkat kompresi ; m = 1, 2, 3,….

Pd / Ps = �������������������

����������������� = Perbandingan Tekanan K = Cp / Cv

volumertiknya akan rendah. Namun jika jumlah tingkat terlalu banyak, kerugian gesekan menjadi terlalu banyak dan harganya menjadi terlalu mahal. Gambar Grafik perbandingan Tekanan Kompresi dalam Kompresi Adiabatik (untuk m = 1 dalam Kompresi Satu Tingkat) dapat dilihat sebagai berikut;[52]

Gambar 2.39: Grafik perbandingan Tekanan Kompresi dalam Kompresi Adiabatik (untuk m = 1 dalam Kompresi Satu Tingkat)

2.9.3. Pengaruh Temperatur Udara yang dihisap Kompresor Terhadap Daya yang berguna yang Dihasilkan Turbin Gas.

instalasi menjadi lebih besar, karena perbandingan T3 / T1 lebih besar sedangkan T3 sebelum turbin dijaga tetap dengan demikian terjadi perbaikan efisiensi

thermal proses. Gambar Perubahan Daya yang Dihasilkan Instalasi Turbin Gas Pe

pada Waktu Terjadi Perubahan Temperatur Udara Luar yang Dihisap Kompressor ,Instalasi sudah Ditentukan untuk Bekerja dengan Temperatur Udara Luar 15 ºC, harga – harga Informatif. [53]

BAB III

METODOLOGI PENELITIAN

3.1 Metode Penelitian

Pada pengerjaan tugas akhir ini metode penelitian yang dilakukan yaitu sebagai berikut :

Studi literature, yaitu dengan mempelajari beberapa referensi yang

mampu menunjang untuk melakukan penelitian. Referensi yang digunakan antara lain bersumber dari buku-buku, artikel, sumber dari internet, serta sumber-sumber lain yang berhubungan dengan penelitian yang dilakukan.

Metode eksperimen, yaitu melakukan penelitian terhadap perbandingan

penggunaan water wash, baik sebelum maupun sesudah water wash,dalam performansi turbin gas serta data-data pendukung lainnya.

3.2Tempat dan Waktu 3.2.1 Tempat

Penelitian dilakukan di PT PLN ( Persero ) Sektor Pembangkit Medan, Jl. Pembangkit Listrik No. 1 Medan - Marelan 20255, Paya Pasir

3.2.2 Waktu

3.3Alat

3.3.1 Spesifik PLTG

Spersifikasi PLTG :

a. Type : PG6581B

b. Manufacture : Nanjing Turbine & Electric Machinery (Group) CO.,LDT c. Putaran : 5163 rpm

3.3.2 Spersifikasi Kompresor

spesifikasi peralatan teknik kompresor :

a. Jenis kompresor = Kompresor axial

b. Jumlah tingkat sudu = 17 tingkat

c. Temperatur udara masuk = 30 ºC

d. Temperatur udara keluar = 368 ºC

e. Tekanan udara masuk = 1,01325 bar

f. Tekanan udara keluar = 10,8 bar

g. Perbandingan Kompresi = 10

3.3.3. Alat indikator

Gambar 3.2 : Wash skid

Gambar 3.3 : Wash skid control panel

Was Skid Control Panel Merupakan alat yang berfungsi mengontrol penggunaan water wash secara On-line atau Off-Line.

Gambar 3.4 : pompa 88dm

Pompa 88dm merupakan alat yang berfungsi memompakan aliran dengan cara injeksi chemical dengan menyalahkan pompa dosing 88dm

Gambar 3.6 : alat ukur temperature / Thermometer

Thermometer alat yang berfungsi mengukur panas, Thermometer juga digunakan pada water tank,hal ini dilakukan agar mengetahui Suhu pada water tank

Gambar 3.7 : alat ukur daya ,Watt meter

Watt Meter ialah alat untuk menggukur daya pada compressor maupun pada turbin

Gambar 3.8 Nozzel Spray Water Wash

Nozzel Spray Water Wash merupakan alat yang berfungsi menyemprotkan air ke kompresor

Gambar 3.9 pembuangan air Water Wash

Pembuangan limbah air sisa dari proses penyemprotan water wash 3.4 Pengambilan Data

Pengambilan data dilakukan pada waktu penelitian baik dilakukan sebelum menggunakan Water Wash dan ketika sudah menggunakan Water Wash serta seluruh data yang diperlukan dalam keperluan analisa data.

3.5 Analisa Teoritis

3.6 Diagram Alir Penelitian :

Gambar 3.8 Bagan Alir Metode Eksperimen

Mulai

Study Literatur

Pengumpulan Data

Analisa

• Kapasitas Udara masuk ke Kompresor sebelum dan sesudah Water Wash

• Daya Turbin sebelum water Wash,Daya Turbin Sesudah Water Wash

• Efisiensi Turbin sesudah dan sebelum water wash

Hasil

Dari gambar 3.6 bagan alir metode eksperimen diatas, penulis memulai pertama survey ke lapangan yaitu ke PLTG Unit 7 Paya Pasir ,PT PLN Sektor Pembangkit Medan yaitu dari bulan Oktober 2012 sampai bulan Januari 2013 kemudian penulis menentukan judul Tugas Sarjana ini adalah Analisis Pengaruh Water Wash Terhadap Performansi Turbin Gas Pada PLTG Unit 7 Paya Pasir PT PLN Sektor Pembangkit Medan. Setelah menentukan judul kemudian penulis melakukan studi pustaka demi menunjang teori-teori yang berkaitan dengan judul Tugas Sarjana ini.

Penulis melakukan penelitian ini yaitu pertama pengenalan alat-alat yang berhubungan dengan instalasi Turbin Gas, Serta PLTG umumya Kemudian penulis mencatat spesifikasi PLTG dan kompresor dan tanya jawab atau konsultasi dengan pegawai yang bekerja dibagian instalasi PLTG Unit 7 tersebut berkaitan dengan sistem instalasi, alat-alat yang dipakai seperti alat ukur tekanan dan tempratur , Pompa 88DW , Pompa 86 TW, wash kind , Kemudian penulis mencatat pemakaian air pada water tank tiap jamnya dan data-data pendukung lainnya.

BAB IV

ANALISA PERFORMANSI TURBIN GAS

4.1.Analisa Bahan Bakar

Bahan bakar yang digunakan dalam turbin gas adalah gas alam (natural gas). Sebagai bahan bakar cadangannya pada sistem ini juga dilengkapi dengan sistem pembakaran dengan menggunakan bahan bakar solar. Minyak solar ini digunakan bila sistem bahan bakar gas alam mengalami suatu gangguan atau gas alam sudah habis dari sumbernya[54].

Dalam hal ini, penulis tidak membahas bila mana sistem tersebut menggunakan bahan bakar solar. Jadi analisa yang dilakukan penulis hanya untuk bahan bakar gas alam.

Gas alam digunakan sebagai bahan bakar dalam turbin gas karena keefektifan yang diperoleh turbin gas, yaitu :

a) Pembakaran gas alam tidak menghasilkan abu dan jelaga, maka memperkecil kerusakan yang akan dialami oleh sudu - sudu turbin gas.

b) Pembakaran dengan gas alam dapat dikatakan akan berlangsung sempurna , sehingga bahan bakar ini cenderung dapat mengurangi polusi yang dihasilkan dari gas buang turbin gas.

4.1.1 Komposisi Bahan Bakar Gas Alam Tabel 4.1 Komposisi Bahan Bakar [55]

No Komposisi Gas Alam % Volume

1 N2(Nitrogen) 0,1384

2 CO2 (Karbondioksida) 10,469

3 CH4 (Metana) 85,2047

4 C 2 H 6 (Etana) 7,9726

5 C 2H 8 (propana) 3,6036

6 i-C 4H 10 (Iso-butana) 0,8386

7 n-C 4H 10 (Normal-butana) 0,7551

8 i-C 5 H 12 (Iso-pentana) 0,2772

9 n-C 5H 12 (Normal-pentana) 0,1629

4.1.2. Per hitungan kandungan C, H 2 dan O 2 dalam gas alam

Dari buku Archie W. Culp Jr (Prinsip- prinsip Konversi Energi) [56 ] berat Kandungan senyawa - senyawa dalam campuran tersebut.

BM campuran = ∑(��) i x (Vi )………..………….……….(4.1.)

Dimana : BM i = berat molekul dari gas ke - i

Vi = fraksi volumetrik dari gas ke –i

Sehingga dari persamaan (1) dieroleh :

(30) + 0,036036 (44) + 0,008386 (58) + 0,007551 (58) + 0,002772 (72) + 0,001629 (72)

= 19,350722 [kg / kg mol]

Per sentase C, H dan O 2 dalam gas alam :

a. Berat C = 0,010469 (12) + 0,852047 (12) + 0,07972(24) +0,036036

(36) + 0,008386 (48) + 0,002772 (60) + 0,001629 (60)

= 14,6 [kg/kg mol]

= 14,6 / 19,350722 x 100 %

= 75,50 %

b. Berat H 2 = 0,852047 (4) + 0,079726 (6) + 0,036036 (8) +0,008386

(10) + 0,007551 (10) + 0,002772 (12) + 0,001629 (12)

= 4,4 [kg/kg mol]

= 4,4 /19,350722 x 100 %

= 22,74 %

c. Berat O 2 = 0,010469 (32)

= 0,34 [kg/kg mol]

Maka dapat disimpulkan persentase dari C, H 2 dan O 2 dalam gas alam dapat

dilihat pada table 4.2 berikut ini.

NO Nama Senyawa % Berat

1 C (karbon) 75,50

2 H 2(hidrogen) 22,74

3 O 2(oksigen) 1,76

4.1.3. Per hitungan Nilai Kalor Bahan Bakar.

Proses pembakaran merupakan reaksi antara bahan bakar dengan udara yang dimasukkan ke dalam proses pembakaran dan menghasilkan kalor secara kontiniu selama proses pembakaran di ruang bakar (combustion chamber) turbin gas.Karena bahan bakar tergantung pada temperature dan tekanan pada saat terjadinya proses pembakaran. Adapun nilai kalor pembakaran ada dua yaitu :

a. Nilai pembakaran atas (HHV) yaitu banyaknya panas yang diperoleh selama pembakaran sempurna 1 kg bahan bakar dengan menghitung panas kondensasi uap air ( air yang dikandung hasil pembakaran dalam bentuk cair).

b. Nilai pembakaran bawah (LHV) yaitu banyaknya panas yang diperoleh selama pembakaran sempurna 1 kg bahan bakar tanpa memperhitungkan panas kondensasi uap air

1. Rumus yang digunakan untuk menghitung HHV

( HHVV campuran ) Pr , Tr = (HHV v ,1 ) Pr , Tr x (Vi ) …. ………...(4.3)

campuran pada tekanan atau temperature referensi. • Pr , Tr = Tekanan, Temperatur Referensi.

• (HHV v ,1 ) Pr , Tr = Nilai pembakaran atas volumetric dari komponen gas

ke-1 pada tekanan, temperature referensi.

• ( HHVv ) P,T = Nilai kalor pembakaran atas volumetric pada tekanan

temperature absolute udara pembakaran.

• P,T = Tekanan / temperature absolute udara pembakaran.

• (HHVm) P,T = Nilai kalor pembakaran gavimetrik pada temperature

tekanan absolute udara pembakaran.

• Ru = Konstanta gas universal (0,08314 bar m3 / kg mol K).

• BM= Berat molekul bahan bakar (19,350722 kg / kg mol)

Harga (HHV v ) P r ,T r dan (LHVv ) P r , T r untuk kondisi referensi 20 ºC dan 1 atm

Tabel 4.3 Harga (HHVv ) P r ,T r dan (LHV v ) P r , T r bahan bakar gas

untukkondisi referensi 20 ºC dan 1 atm.[58]

( HHVv ) P,T ( LHVv ) P,T

Dari persamaan (2) diperoleh :

( HHV vcampuran) P r , T r = (HHV v , 1 ) P r , T r x ( Vi )……….(4.6.)

= 0,852047 (37204) + 0,079725 (65782) + 0,036036

(95103) + 0,008386 (123435) + 0,007551 (123725) 0,002772 (147003) + 0,001629 (147337)

= 42908,98 [kJ/m 3 ] Dari persamaan (3) di peroleh :

(HHVv) P,T = ( HHV v campuran ) Pr ,Tr x

����

���� ……….………(4.7)

a. Tekanan pembakaran = 10 bar

Untuk kondisi pembakaran 1 bar dan 30 ºC, maka nilai pembakaran gas dapat dihitung dengan mengulangi perhitungan diatas.

Dari persamaan (3) :

2. Rumus yang digunakan untuk menghitung LHV

Menurut Archie W. Culp. Jr (Prinsip – prinsip konversi energi) [59], ada tiga cara yang dapat digunakan untuk menghitung LHV, yaitu :

b.(LHVv ) P,T = (LHVv campuran ) P r ,T r x ����

campuran pada tekanan temperature referensi. • P r , Tr =Tekanan, temperature referensi.

• ( LHVv , i )P r , Tr = Nilai pembakaran atas volumetrik dari komponen

gas kepada tekanan , temperature referensi.

• (LHVv )P, T=Nilai kalor pembakaran atas volumetric pada tekanan

temperatur absolut udara pembakaran.

• P, T =Tekanan / temperatur absolut udara pembakaran.

• (LHVm )P, T =Nilai kalor pembakaran gavimetrik pada

temperatur/tekanan absolut udara pembakaran.

• Ru = Konstanta gas universal (0,08314 bar m3/kg molK).

• BM= Berat molekul bahan bakar (19,350722 kg/kg mol).

Dari persamaan (5) diperoleh :

1.(LHVv campuran ) P r , Tr =(LHV v, 1 ) P r , Tr x ( Vi )……….(4.11) (LHVv campuran ) 1, 293 = 0,852047 (33496) + 0,079726 (60108) +

Dari persamaan (6) diperoleh :

Dari persamaan (7) diperoleh :

3.(LHVm ) P,T = (LHVv ) P, T x ����

Untuk kondisi pembakaran 1 bar dan 30 ºC, maka nilai pembakaran gas dapat dihitung dengan mengulang dari persamaan (6).

4. (LHVv ) P,T = (LHVv campuran ) P r ,T r x ����

Tabel 4.4 Nilai HHV dan LHV pada kondisi 10 bar, 363 ºC dan 1 bar

Heating Kondisi Pembakaran

NO

4.2. Analisa Performansi Turbin Gas 4.2.1. Sebelum water wash

Dari data operasional PLTG,[60] yang diperoleh dari Unit 7 Paya Pasir PT.PLN Sektor Pembangkit Medan :

Ideal :

ηactual = ����

��� x 100%

= 38810,06

146696,6 x 100%

= 26,4 %

Energi Gas Asap Sebelum Water Wash

Dapat disimpulkan bahwa dengan �̇udara = 120 kg / s, �̇b.bakar = 3kg/s,

�̇gasbuang = 128kg/s, Tin komp = 30 ºC, T 2 = 371 ºC, T 4 = 557 ºC, P G

(Generator ) = 31,1 MW. Mengasilkan Wk ' = 41161,34 [kW], Wt ' = 79971,4

[kW], Wnet = 38810,06 [kW] dan efesiensi generator (η G ) = 80,13 %.

Penurunan performansi turbin gas tersebut disebabkan karena adanya deposit/fouling pada sudu – sudu kompresor aksial, yang ditandai dengan temperatur keluar turbin yang tinggi 557 ºC, CTD (compressor temperature discharge) yang naik hingga 371 ºC mengakibatkan efesiensi turbin gas secara keseluruhan menurun.

4.2.2. Setelah Water Wash

Dari data operasional PLTG yang diperoleh dari Unit 7 Paya Pasir PT.PLN Sektor Pembangkit Medan [61] :

�̇udara = 493200 [kg/h] = 137 [kg/s]

�̇b.bakar = 11520 [kg/h] = 3,2 [kg/s]

�̇ gas buang = 532800 [kg/h] = 148 [kg/s]

T in komp = 30 ºC = 303 °K

rp = 10

T2 = 363 ºC = 636 °K

T4 = 533 ºC = 806 °K

Aktual :

a. Kerja kompresor ( W�′) :

W�′ = �̇u x cp x ( T2 – T1 )

= 137 [kg/s] x 1,005898 [kJ/kgºC] x (363 – 30) [ºC] = 45890,07 [kW]

T3 = T 4 (rp) k – 1 / k

= 533 [ºC] (10) 0,4 /1,4 = 1029,06 [ºC]

b. Kerja turbin ( Wt’ ) :

W�′ = �̇gb x cp x ( T3 – T’4 )

= 148 [kg/s] x 1,1973502 [kJ/kgºC] x (1029,06 – 533) [ºC] = 87905,7 [kw]

c. Panas yang ditambahkan (Qin ) :

Qin = �̇bb xLHV

= 3,2 [kg/s] x 48898,869 [kJ/kg] = 156476,38 [kw]

d. Kerja netto turbin (Wnet ) :

Wnet turbin = Wt ' - Wk ´

η politropik kom = ��

Energi Gas Asap Setelah Water Wash

Qin= �̇g x cp x Tg

dimana :

�̇g = 148 [kg/s]

Maka :

Qin = 148 [kg/s] x 1,099204 [kJ/kgºC] x533 [ºC]

= 86709,6 [kJ/kg]

Entalpi gas asap (h) = cpg . Δt

= 1,099204 [kJ/kgºC] x 533 ºC = 585,87 [kJ/kg]

Kapasitas Udara(�̇udara kom) =

��′ �� (�2−�1)

=

45890,07 [��]1,005898 (363−30 )��

=

137 [kg/s] = 493200 [kg/h]Maka dapat disimpulkan dengan �̇udara = 137 kg/s, �̇b.bakar= 3,2 kg/s,

�̇gasbuang = 148kg/s, Tin komp = 30 ºC, T2 = 363 ºC, T4 = 533 ºC, PG

(Generator ) = 34,1 MW. Mengasilkan Wk ' = 45890,07 [kW], Wt ' = 87905,7

[kW], Wnet = 42015,07[kW] dan efesiensi generator (� G ) = 81,16 %.

Analisa Performansi :

Efisiensi siklus turbinηactual

![gambar berikut; [19]](https://thumb-ap.123doks.com/thumbv2/123dok/308114.27564/42.595.257.407.601.706/gambar-berikut.webp)