11

BAB 2

LANDASAN TEORI

2.1. Sistem Produksi Toyota.

Sistem produksi Toyota dikembangkan dan dipromosikan oleh Toyota Motor Corporation dan telah dipakai oleh banyak perusahaan Jepang sebagai ekor dari krisis minyak di tahun 1973. Tujuan utama dari sistem ini adalah menyingkirkan, lewat aktivitas perbaikan, berbagai jenis pemborosan yang tersembunyi dalam perusahaan misalnya sediaan atau tenaga kerja yang terlalu banyak. Sistem produksi Toyota adalah suatu metode ampuh untuk membuat produk karena sistem ini merupakan alat efektif untuk menghasilkan tujuan akhir – laba. Untuk mencapai pengurangan biaya, produksi harus dengan cepat dan secara fleksibel menyesuaikan diri dengan perubahan permintaan pasar tanpa kelebihan waktu yang tak berguna. Gagasan semacam itu dicapai dengan konsep Just In Time : menghasilkan barang yang diperlukan, dalam jumlah yang diperlukan, dan pada waktu diperlukan.

2.2. Just In Time dan Autonomasi.

12

mencapai dua konsep pokok : Just In Time dan Autonomasi. Dua konsep ini merupakan tiang utama bagi sistem produksi Toyota.

Just In Time (JIT) pada dasarnya bermaksud menghasilkan unit yang diperlukan dalam jumlah yang diperlukan pada waktu diperlukan. Autonomasi (dalam bahasa Jepang, “Ninbenno-aru Jidoka,” sering disingkat menjadi “Jidoka”) dapat dengan longgar diterjemahkan sebagai pengendalian cacat secara otonom. Ia mendukung JIT dengan tidak memungkinkan unit cacat dari proses terdahulu untuk mengalir ke proses berikutnya dan mengacaukannya.

Dalam sistem Toyota, kita perlu melihat aliran produksi secara terbalik; dengan kata lain, orang dari suatu proses tertentu pergi ke proses terdahulu untuk mengambil unit yang diperlukan dalam jumlah yang diperlukan pada waktu diperlukan. Proses terdahulu itu hanya memproduksi unit secukupnya untuk menggantikan unit yang telah diambil. Metode ini disebut sistem tarik.

2.3. Sistem Kanban.

Sistem kanban adalah suatu sistem informasi yang secara serasi mengendalikan jumlah produksi dalam setiap proses. Sistem kanban memanajemeni metode produksi JIT. Meskipun sistem Kanban digunakan, JIT akan sukar dicapai kalau berbagai prasyarat sistem tertentu tidak benar-benar dilaksanakan. Sistem pendukung kanban yang dimaksud antara lain :

13

3. Pengurangan waktu penyiapan. 4. Aktivitas perbaikan.

5. Rancangan tata ruang mesin. 6. Autonomasi.

Pelancaran Produksi.

Pelancaran produksi adalah syarat yang paling penting untuk produksi dengan kanban dan untuk meminimalkan waktu menganggur dalam hal tenaga kerja, perlengkapan dan barang dalam pengolahan. Pelancaran produksi adalah tonggak dari sistem produksi Toyota. Konsep produksi lancar sebagai suatu tanggapan terhadap variasi produk mempunyai beberapa keuntungan, yaitu :

1. Ia memungkinkan operasi produksi menyesuaikan diri dengan cepat terhadap fluktuasi permintaan harian dengan secara rata memproduksi berbagai jenis produk setiap hari dalam jumlah kecil.

2. Memungkinkan tanggapan terhadap variasi dalam pesanan pelanggan tiap hari tanpa menyandarkan diri pada sediaan produk.

14

Pembakuan Operasi.

Di Toyota, operasi baku terutama menunjukkan operasi rutin yang berurutan yang dilakukan oleh pekerja yang menangani berbagai jenis mesin sebagai pekerja fungsi ganda. Operasi baku rutin menunjukkan urutan operasi yang harus dikerjakan oleh seorang pekerja dalam proses ganda di bagiannya. Ini adalah perintah pada seorang pekerja untuk mengambil bahan, menaruhnya pada mesinnya dan melepaskannya setelah diolah mesin. Perintah operasi ini berlanjut untuk setiap mesin yang ditanganinya.

Pengurangan Waktu Penyiapan.

15

Aktivitas Perbaikan.

Sistem produksi Toyota mengintegrasikan dan mencapai tujuan yang berbeda-beda (yaitu pengendalian mutu, jaminan mutu, dan menghormati kemanusiaan) sambil mengejar tujuan akhir yakni pengurangan biaya. Aktivitas perbaikan adalah suatu unsur pokok dari sistem produksi Toyota, inilah yang membuat sistem produksi Toyota sungguh-sungguh dapat bekerja. Tiap karyawan mempunyai kesempatan untuk memberi saran dan mengusulkan perbaikan lewat suatu gugus kecil yang disebut gugus kendali mutu. Proses pemberian saran semacam itu memungkinkan perbaikan dalam pengendalian jumlah dengan cara menyesuaikan operasi yang rutin terhadap perubahan waktu siklus, perbaikan dalam jaminan mutu dengan mencegah terulangnya kerja cacat dan mesin rusak dan dalam menghormati kemanusiaan dengan memungkinkan tiap pekerja ikut serta dalam proses produksi.

Rancangan Tata Letak Proses.

16

holding). Dengan kata lain pekerja fungsi tunggal, suatu konsep yang dulu

berlaku di pabrik Toyota, kini menjadi pekerja fungsi ganda.

Autonomasi.

Autonomasi yaitu sistem pengendalian cacat secara otonom, merupakan salah satu dari dua tiang penyangga (bersama dengan JIT) sistem produksi Toyota. Untuk mencapai JIT sempurna, unit yang 100% bebas cacat harus mengalir ke proses berikut dan aliran ini harus berirama tanpa putus. Karena itu pengendalian mutu harus hidup berdampingan dengan operasi JIT dalam seluruh sistem kanban. Autonomasi berarti membuat suatu mekanisme untuk mencegah diproduksinya barang cacat secara massal pada mesin atau lini produk. Kata autonomasi bukan berarti otomasi, tetapi pengecekan secara otonom adanya hal-hal abnormal dalam suatu proses. Mesin otonom adalah suatu mesin yang diberi alat penghenti otomatis.

2.4. Apakah kanban itu ?

17

produksi menspesifikasikan jenis dan jumlah produk yang harus dihasilkan proses terdahulu. Kanban perintah produksi sering disebut kanban dalam pengolahan atau secara sederhana kanban produksi. Jenis kanban yang lain adalah kanban pemberi tanda. Terdapat dua jenis kanban pemberi tanda, yakni : 1. Kanban segitiga.

Kanban yang berbentuk segitiga ini terbuat dari lembaran logam dan cukup berat. Kanban segitiga biasanya ditempelkan pada suatu kotak dalam lot. Apabila suatu tumpukan kotak diambil oleh proses berikutnya sehingga kotak yang telah ditempeli kanban segitiga berada pada tumpukan teratas maka instruksi produksi harus digerakkan. Dengan kata lain, kanban segitiga menginformasikan titik pesan ulang..

2. Kanban peminta bahan.

18

2.5. Bagaimana Cara Menggunakan Kanban.

1

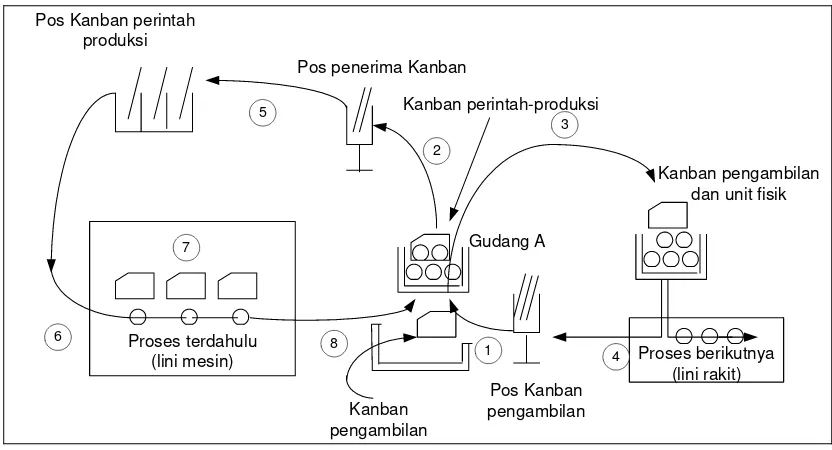

Gambar 2.1 Langkah-Langkah Dalam Menggunakan Kanban Pengambilan dan

Kanban Perintah Produksi.

Gambar 2.1 menunjukkan bagaimana kanban pengambilan dan kanban perintah produksi digunakan. Mulai dari proses berikutnya, berbagai langkah yang menggunakan kanban adalah :

19

2. Bila pembawa dari proses berikutnya mengambil suku cadang di gudang A, pembawa itu melepaskan kanban perintah produksi yang dilampirkan pada unit fisik dalam palet (perhatikan tiap palet mempunyai satu lembar kanban) dan menaruh kanban ini dalam pos penerima kanban. Ia juga meninggalkan palet kosong di tempat yang ditunjuk oleh orang yang ada pada proses terdahulu.

3. Untuk tiap kanban perintah produksi yang dilepaskannya di tempat itu ia menempelkan satu kanban pengambilan. Ketika menukarkan kedua jenis kanban itu, dengan hati-hati ia membandingkan kanban pengambilan dengan kanban perintah produksi untuk melihat konsistensinya.

4. Bila pekerjaan dimulai pada proses berikutnya, kanban pengambilan harus ditaruh dalam pos kanban pengambilan harus ditaruh dalam pos kanban pengambilan.

5. Pada proses terdahulu, kanban perintah produksi harus dikumpulkan dari pos penerima kanban pada waktu tertentu atau bila sejumlah unit telah diproduksikan dan harus ditempatkan dalam pos kanban perintah produksi dengan urutan yang sama dengan urutan penyobekan kanban di gudang A. 6. Menghasilkan suku cadang sesuai dengan urutan nomor kanban perintah

produksi di dalam pos.

20

8. Bila unit fisik diselesaikan dalam proses ini, unit ini dan kanban perintah produksi ditaruh dalam gudang A, sehingga pembawa dari proses berikutnya dapat mengambilnya kapan saja.

2.6. Peraturan Kanban.

Untuk mencapai sasaran JIT kanban, peraturan berikut harus diikuti :

1. Proses berikutnya harus mengambil produk yang diperlukan dari proses terdahulu dalam jumlah yang diperlukan pada saat diperlukan.

Putusan ini mungkin akan mengalami banyak hambatan karena peraturan 1 membutuhkan perubahan menyeluruh pada sistem produksi yang ada. Sub peraturan berikut akan juga menyertai peraturan ini :

o Setiap pengambilan tanpa kanban harus dilarang.

o Setiap pengambilan yang lebih besar daripada jumlah kanban harus dilarang.

o Kanban harus selalu ditempelkan pada produk fisik.

2. Proses terdahulu harus menghasilkan produk sesuai dengan jumlah yang diambil oleh proses berikutnya.

Sub peraturan dari peraturan 2 :

21

o Kalau berbagai jenis suku cadang akan diproduksi dalam proses terdahulu, produksinya harus mengikuti urutan asli penyampaian setiap jenis kanban.

3. Produk cacat tidak boleh diserahkan pada proses berikutnya.

Sistem kanban akan rusak kecuali peraturan 2 ini dilaksanakan. Kalau sejumlah barang cacat ditemukan oleh proses berikutnya, maka proses berikutnya itu akan berhenti karena tidak mempunyai unit sediaan ekstra dan mengirimkan kembali barang cacat tersebut ke proses terdahulu. Pemberhentian lini dari proses berikutnya itu sangatlah jelas dan dapat dilihat oleh setiap orang. Sistem ini didasarkan pada gagasan autonomasi, tujuannya hanyalah mencegah terulangnya cacat semacam itu. Arti cacat diperluas hingga mencakup cacat kerja. Kerja cacat adalah suatu pekerjaan yang belum sepenuhnya dibakukan sehingga muncul hal-hal yang tidak efisien dalam operasi manual, rutin dan jam kerja.

4. Jumlah kanban harus sesedikit mungkin.

22

5. Kanban harus digunakan untuk menyesuaikan diri terhadap fluktuasi kecil dalam permintaan (penyetelan produksi dengan kanban).

Penyetelan produksi dengan kanban menunjukkan ciri yang paling menonjol dalam sistem kanban : kemampuan penyesuaiannya terhadap perubahan permintaan atau kebutuhan produksi yang mendadak.

2.7. Menentukan Jumlah Kanban.

Salah satu syarat untuk mengoperasikan sistem kanban dengan baik adalah dengan memiliki penyempurnaan kerja di sistem. Penyempurnaan kerja ini berasal dari penggunaan sejumlah kanban secara tepat pada setiap pusat kerja. Jumlah kanban yang dibutuhkan pada salah satu pusat kerja mungkin tidak sama dengan yang dibutuhkan di pusat kerja lain karena perbedaan cara kerja di setiap pusat kerja, unit yang diproduksi dan batas kapasitas kontainer (unit yang berbeda ditempatkan pada kontainer yang sama).

Sebuah formula dapat digunakan untuk menentukan jumlah kanban produksi yang ideal yang dapat mendukung produksi ditunjukkan dengan rumus berikut :

c

23

yang berkisar antara 0 – 1 yang dinyatakan dengan persentase inefisiensi yang ada pada sistem. (contoh : nilai 0 menunjukkan tidak ada inefisiensi). c adalah kapasitas kontainer (biasanya sama dengan 1 kecuali produksi ukuran lot).

Suatu formula untuk menentukan jumlah kanban pengambilan (conveyance kanban) dapat ditunjukkan dengan :

c

Dimana, Nc adalah jumlah kanban pengambilan yang digunakan untuk mendukung rata-rata produksi tertentu. d adalah rata-rata jumlah produksi yang direncanakan harian untuk pusat kerja. t adalah rata-rata waktu material handling yang dinyatakan dengan persentase per hari. s adalah level safety stock untuk inventory yang dinyatakan dengan persentase dari permintaan harian. c adalah kapasitas kontainer (biasanya sama dengan 1 kecuali produksi ukuran lot).

2.8. Ukuran Lot.

24

mengangkut komponen. Sebagai contoh jika kapasitas angkut dari parts berada dalam kelipatan 10, perencana dapat memilih ukuran lot 30 daripada memilih ukuran lot 25. Dalam hal ini perencana dapat mengkompensasikannya dengan cara mengeluarkan jumlah kanban yang berbeda.

2.9. Aturan Pemesanan Kembali.

Aturan pemesanan kembali dapat dinyatakan sebagai berikut : 1. Aturan pemesanan kembali ukuran tetap.

Pemesanan kembali suatu jumlah yang tetap kapan saja persediaan mencapai tingkat sedemikian sehingga jumlah dalam persediaan ditambah pesanan-pesanan yang masuk tetapi tidak diterima sama dengan pemakaian yang diharapkan selama waktu tenggang ditambah persediaan keamanan.

2. Aturan pemesanan kembali interval pemesanan tetap.