PENGARUH PENAMBAHAN NANOKRISTAL SELULOSA

DARI TANDAN KOSONG KELAPA SAWIT (Elaeis Guineensis

Jack) TERHADAP PRODUK KARET NANOKOMPOSIT

DENGAN TEKNIK PENCELUPAN

SKRIPSI

YESTI YULIANA

110802010

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PENGARUH PENAMBAHAN NANOKRISTAL SELULOSA

DARI TANDAN KOSONG KELAPA SAWIT (Elaeis Guineensis

Jack) TERHADAP PRODUK KARET NANOKOMPOSIT

DENGAN TEKNIK PENCELUPAN

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

YESTI YULIANA

110802010

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : Pengaruh Penambahan Nanokristal Selulosa Dari

Tandan Kosong Kelapa Sawit (Elaeis Guineensis

Jack) Terhadap Produk Karet Nanokomposit

Dengan Teknik Pencelupan

Kategori : Skripsi

Nama : Yesti Yuliana

Nomor Induk Mahasiswa : 110802010

Program Studi : Sarjana (S-1) Kimia

Departemen : Kimia

Fakultas : Matematika Dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

Disetujui di

Medan, April 2015

Komisi Pembimbing:

Pembimbing 2 Pembimbing 1

Dr. Cut Fatimah Zuhra, M.Si Saharman Gea, Ph.D

NIP. 197405051999032001 NIP. 196811101999031001

Diketahui/Disetujui oleh :

Departemen Kimia FMIPA USU Ketua,

PERNYATAAN

PENGARUH PENAMBAHAN NANOKRISTAL SELULOSA DARI TANDAN KOSONG KELAPA SAWIT (Elaeis Guineensis Jack)

TERHADAP PRODUK KARET NANOKOMPOSIT DENGAN TEKNIK PENCELUPAN

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan-ringkasan masing-masing disebutkan sumbernya.

Medan, April 2015

PENGHARGAAN

Bismillahirrahmanirrahim.

Puji dan syukur diucapkan kehadirat Allah SWT yang telah melimpahkan rahmat dan karunia – Nya, serta salawat beriring salam kepada Baginda Rasulullah SAW sehingga penulis dapat menyelesaikan penelitian sehingga selesainya penulisan skripsi ini sesuai waktu yang direncanakan.

Pada kesempatan ini, penulis ingin memberikan penghargaan dan ucapan terima kasih yang tulus kepada Ayahanda Kamil dan Ibunda Asdinar yang dengan doa dan kerja kerasnya telah ikhlas membesarkan, membiayai, dan mendidik penulis agar dapat menjadi manusia yang berguna bagi bangsa, agama dan negara. Abang Novri Yandi, dan adik Dasrel Effendi yang selalu memberikan semangat dan bantuan moril sehingga penulis dapat menyelesaikan skripsi ini.

Bapak Saharman Gea, Ph.D sebagai dosen pembimbing I dan Ibu Dr. Cut Fatimah Zuhra, M.Si sebagai dosen pembimbing II yang telah banyak memberikan pengarahan dan bimbingan hingga selesainya skripsi ini. Ibu Dr. Rumondang Bulan Nasution, M. S, dan Bapak Drs. Albert Pasaribu, M. Sc selaku Ketua Departemen dan Sekretaris Departemen Kimia FMIPA USU, Dekan dan Pembantu Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara, semua dosen pada Departemen Kimia FMIPA USU, pegawai di FMIPA USU.

Sahabat-sahabat terbaikku yang selalu memberikan semangat dan doanya. Untuk teman-teman seperjuangan Stambuk 2011 yang namanya tidak bisa disebut satu persatu, untuk kakak dan abang Stambuk 2008-2010,dan untuk adik-adik 2012-2014. Terkhusus untuk yang selalu setia memberikan semangat serta mendoakan penulis sehingga dapat menyelesaikan skripsi ini. Semoga Allah SWT akan membalasnya.

PENGARUH PENAMBAHAN NANOKRISTAL SELULOSA DARI TANDAN KOSONG KELAPA SAWIT (Elaeis Guineensis Jack)

TERHADAP PRODUK KARET NANOKOMPOSIT DENGAN TEKNIK PENCELUPAN

ABSTRAK

Telah dilakukan penelitian tentang pengaruh penambahan nanokristal selulosa dari serbuk tandan kosong kelapa sawit (Elaeis Guineensis Jack) pada pembuatan karet nanokomposit dengan teknik pencelupan. Penelitian ini dilakukan melalui

tiga tahapan, yaitu proses isolasi α-selulosa dari serbuk tandan kosong kelapa sawit, proses isolasi nanokristal selulosa dari α-selulosa dengan hidrolisis menggunakan H₂SO₄ 48,84 % pada suhu 45˚C selama 25 menit, dan proses

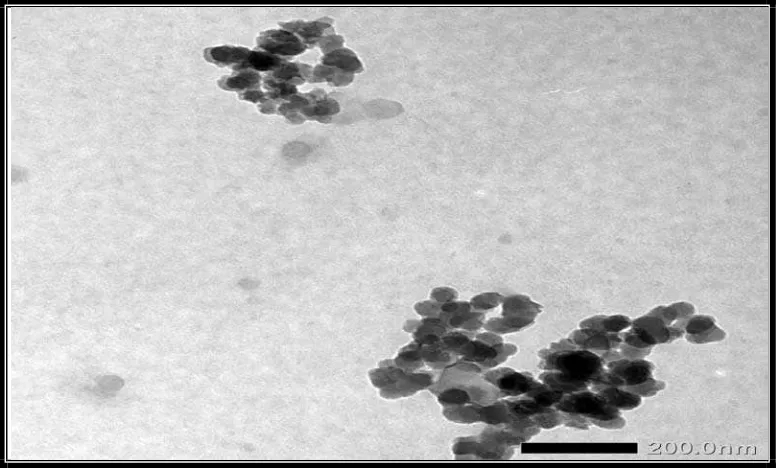

pembuatan karet nanokomposit. Analisis gugus fungsi α-selulosa dan nanokristal selulosa menggunakan Fourier Transform Infra-Red.Analisis ukuran nanokristal selulosa dilakukan dengan menggunakan Transmission Electron

Microscopy.Karet nanokomposit yang diperoleh diuji kekuatan tarik.Analisis

morfologi campuran menggunakan SEM, dan penentuan nilai swelling

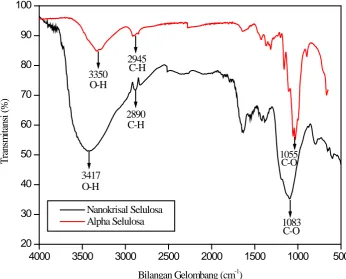

indeks.Dari data FTIR α-selulosa dan nanokristal selulosa menunjukkan puncak serapan gugus O-H pada 3300-3448 cmˉ¹, dan gugus C-O pada 1050-1400 cmˉ¹ yang merupakan ciri khas molekul selulosa.Dari data TEM menunjukkan bahwa nanokristal selulosa yang diperoleh memiliki ukuran diameter berkisar 47,46nm. Kekuatan tarik dan morfologi campuran optimum diperoleh pada komposisi penambahan nanokristal selulosa 2 g dengan kekuatan tarik yaitu 5,249 MPa dan permukaan yang lebih rata dan homogen.Hasil ujiswelling menunjukkan bahwa penambahan pengisi nanokristal selulosa menyebabkan turunnya nilai swelling dimana swelling indeks yang paling rendah terdapat pada penambahan nanokristal selulosa 5 g yaitu 2,02. Hal ini menunjukkan bahwa terjadi peningkatan kekuatan tarikdengan penambahan nanokristal selulosasampai 2 g, namun kekuatan tarik mengalami penurunan dengan penambahan nanokristal selulosa 3-5 g. Sedangkan nilai swelling indeks mengalami penurunan.

EFFECT OF IMPROVING NANOCRYSTAL CELLULOSE FROM PALM EMPTY FRUIT BUNCHES (Elaeis Guineensis Jack) FOR PRODUCT OF

RUBBER NANOCOMPOSITE WITH DIPPING TECHNIQUE`

ABSTRACT

Research on the effect of improving film nanocrystal cellulose from palm empty fruit bunches (Elaeis Guineensis Jack) for making nanocomposite rubber with dipping technique have been done. This research was carried out in three steps :

i.e isolation of α-cellulose from palm empty fruit bunches, isolation of

nanocrystal cellulose from α-cellulose wih hydrolysis process using H₂SO₄ 48,84 % at 45˚C for 25 minutes, nanocomposite rub ber preparation processes.

Functional groups analysis of α-cellulose and nanocrystal cellulose using Fourier

Transform Infra-Red. Size analysis using Transmission Electron Microscopy.The

nanocomposite rubber which got tested tensile strength. Morphological analysis using SEM, and value swelling index decided. From FTIR data α-cellulose and nanocrystal cellulose showed the absorption peak of the O-H group at 3350-3417 cmˉ¹, the C-H group at 2890-2945 cmˉ¹, and the C-O group at 1055-1083 cmˉ¹ which are the characteristic of cellulose molecules. From TEM data showed that nanocrystal cellulose have diameter of 47,46nm. The optimum results of tensile strength and morphological analysis indicate that the addition of nanocrystal cellulose at mass 2 gram with tensile strength of 5,249 MPa and surface is flatter and homogen. Result of swelling test show addition of nanocrystal cellulose filler can decreasing the swelling index of product while lowest swelling index is 2,02on product containing 5 g f nanocrystal cellulose. The case showed that the addition of nanocrystal cellulose as filler can improve the morphology and tensile strength of nanocomposite rubber until 2 gram, but tensile strength was descended with improving nanocrystal cellulose 3-5 g. Value swelling indexwas descended.

DAFTAR ISI

Daftar Lampiran xi

Daftar Singkatan xii

Bab1 Pendahuluan

2.1.2 Cara Memperoleh Lateks Pekat 7

2.2 Tandan Kosong Kelapa Sawit 11

2.2.1 Tanaman Kelapa Sawit 11

2.2.2 Tandan Kosong Kelapa Sawit 11

2.3 Selulosa 12

2.10.1 Fourier Transform Infrared 19

2.10.2 Transmission Electron Microscopy 19

2.10.3 Kekuatan Tarik dan Kemuluran 20

2.10.4 Morfologi Permukaan 21

2.10.5 Swelling Indeks 21

Bab3Metode Penelitian

3.1 Alat-Alat 23

3.2 Bahan-Bahan 24

3.3 Prosedur Penelitian 24

3.3.1 Pembuatan Pereaksi 24

3.3.2 Isolasi Nanokristal Selulosa dari TKKS 26

3.3.3 Pembuatan Lembaran Karet Nanokomposit 27

3.3.4 Karakterisasi 30

3.3.4.1 Uji Kekuatan Tarik dan Kemuluran 30

3.3.4.2 Uji Morfologi Permukaan Dengan SEM 30

3.3.4.3 ProsesSwelling Indeks 30

3.4 Bagan Penelitian 31

3.4.1 Preparasi Sampel TKKS 31

3.4.2 Isolasi α-Selulosa Dari TKKS 32

3.4.3 Isolasi Nanokristal Selulosa Dari α-Selulosa TKKS 33

3.4.4 Proses Pembersihan Plat Pencetak 33

3.4.5 Pembuatan Lembaran Karet Nanokomposit 34

Bab 4 Hasil Dan Pembahasan

Bab 5 Kesimpulan Dan Saran

5.1 Kesimpulan 48

5.2 Saran 48

Daftar Pustaka 49

DAFTAR TABEL

Nomor Judul Halaman

Tabel

2.1 Komposisi Lateks 10

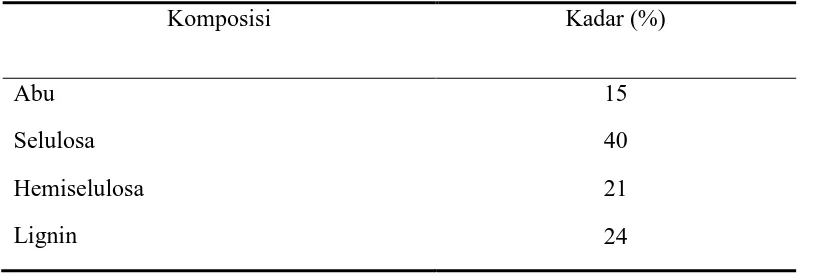

2.2 Komposisi Kimia TKKS 12

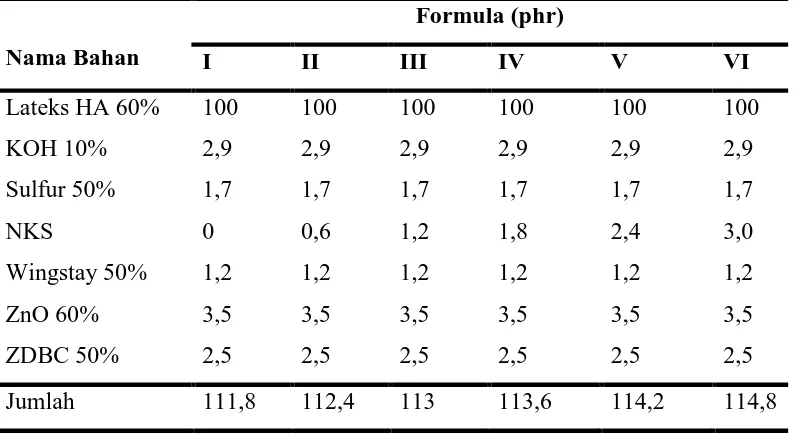

3.1 Formulasi Kompon dengan Variasi NCC 28

4.1 Bilangan gelombang Dari Berbagai Gugus Fungsi pada α-Selulosa

dan Nanokristal Selulosa 36 4.2 Kekuatan Tarik, Modulus Young, dan Regangan dari Lateks

Pekat dan Nanokomposit Lateks Pekat/Nanokristal Selulosa 39 4.3 Data Swelling Indeks Karet Nanokomposit Berpengisi NCC 45 4.4 Data Jumlah Padatan Total Kompon Lateks 46

DAFTAR GAMBAR

Nomor Judul Halaman

Gambar

2.1 Struktur cis-1,4 polisoprena 8

2.2 Struktur Kimia Selulosa 12

2.3 Reaksi Vulkanisasi Karet Alam 18

4.1 α- Selulosa yang Diisolasi dari TTKS 35

4.2 Serbuk Nanokristal selulosa 36

4.3 Spektrum FTIR α-Selulosa dan Nanokristal Selulosa 37 4.4 Hasil Analisa morfologi Nanokristal Selulosa 38

Menggunakan TEM

4.5 Lembaran Karet Nanokomposit 39

4.6 Analisa SEM dari a) morfologi lateks pekat tanpa bahan pengisi 40 b) morfologi karet nanokomposit (NCC 2 g)

DAFTAR LAMPIRAN

Nomor

Lampiran Judul Halaman

1. Serbuk TKKS 53

2. Proses Isolasi α-Selulosa 53

3. Proses Isolasi Nanokristal Selulosa 54

4. Pembuatan Lembaran Karet Nanokomposit 54

5. Spektrum FTIR α-selulosa 55

6. Spektrum FTIR Nanokristal Selulosa 56

7. Hasil Analisis Morfologi Menggunakan TEM 57

8. Perhitungan Diameter NCC 57

9. Tabel Spesifikasi Mutu Lateks Pekat 58

DAFTAR SINGKATAN

TKKS = Tandan Kosong Kelapa Sawit NCC = Nanocrystal Cellulose

FTIR = Fourier Transform Infrared

TEM = Transmission Electron Microscopy SEM = Scanning Electron Microscopy TSC = Total Solid Content

KKK = Kadar Karet Kering MPa = Mega Pascal

ZDBC = Zinc dibutyl dithio carbamate ZDEC = Zinc dietyl dithio carbamate TMTD = Tetramethylthiuram disulfide MBTS = 2,2-mercaptodithiobenzothiazole MBT = 2-mercaptobenzothiazole

ISO = International Standart Organization

ASTM = American Society for Testing and Materials CBS = N- cyclohexylbenzothiazole

PENGARUH PENAMBAHAN NANOKRISTAL SELULOSA DARI TANDAN KOSONG KELAPA SAWIT (Elaeis Guineensis Jack)

TERHADAP PRODUK KARET NANOKOMPOSIT DENGAN TEKNIK PENCELUPAN

ABSTRAK

Telah dilakukan penelitian tentang pengaruh penambahan nanokristal selulosa dari serbuk tandan kosong kelapa sawit (Elaeis Guineensis Jack) pada pembuatan karet nanokomposit dengan teknik pencelupan. Penelitian ini dilakukan melalui

tiga tahapan, yaitu proses isolasi α-selulosa dari serbuk tandan kosong kelapa sawit, proses isolasi nanokristal selulosa dari α-selulosa dengan hidrolisis menggunakan H₂SO₄ 48,84 % pada suhu 45˚C selama 25 menit, dan proses

pembuatan karet nanokomposit. Analisis gugus fungsi α-selulosa dan nanokristal selulosa menggunakan Fourier Transform Infra-Red.Analisis ukuran nanokristal selulosa dilakukan dengan menggunakan Transmission Electron

Microscopy.Karet nanokomposit yang diperoleh diuji kekuatan tarik.Analisis

morfologi campuran menggunakan SEM, dan penentuan nilai swelling

indeks.Dari data FTIR α-selulosa dan nanokristal selulosa menunjukkan puncak serapan gugus O-H pada 3300-3448 cmˉ¹, dan gugus C-O pada 1050-1400 cmˉ¹ yang merupakan ciri khas molekul selulosa.Dari data TEM menunjukkan bahwa nanokristal selulosa yang diperoleh memiliki ukuran diameter berkisar 47,46nm. Kekuatan tarik dan morfologi campuran optimum diperoleh pada komposisi penambahan nanokristal selulosa 2 g dengan kekuatan tarik yaitu 5,249 MPa dan permukaan yang lebih rata dan homogen.Hasil ujiswelling menunjukkan bahwa penambahan pengisi nanokristal selulosa menyebabkan turunnya nilai swelling dimana swelling indeks yang paling rendah terdapat pada penambahan nanokristal selulosa 5 g yaitu 2,02. Hal ini menunjukkan bahwa terjadi peningkatan kekuatan tarikdengan penambahan nanokristal selulosasampai 2 g, namun kekuatan tarik mengalami penurunan dengan penambahan nanokristal selulosa 3-5 g. Sedangkan nilai swelling indeks mengalami penurunan.

EFFECT OF IMPROVING NANOCRYSTAL CELLULOSE FROM PALM EMPTY FRUIT BUNCHES (Elaeis Guineensis Jack) FOR PRODUCT OF

RUBBER NANOCOMPOSITE WITH DIPPING TECHNIQUE`

ABSTRACT

Research on the effect of improving film nanocrystal cellulose from palm empty fruit bunches (Elaeis Guineensis Jack) for making nanocomposite rubber with dipping technique have been done. This research was carried out in three steps :

i.e isolation of α-cellulose from palm empty fruit bunches, isolation of

nanocrystal cellulose from α-cellulose wih hydrolysis process using H₂SO₄ 48,84 % at 45˚C for 25 minutes, nanocomposite rub ber preparation processes.

Functional groups analysis of α-cellulose and nanocrystal cellulose using Fourier

Transform Infra-Red. Size analysis using Transmission Electron Microscopy.The

nanocomposite rubber which got tested tensile strength. Morphological analysis using SEM, and value swelling index decided. From FTIR data α-cellulose and nanocrystal cellulose showed the absorption peak of the O-H group at 3350-3417 cmˉ¹, the C-H group at 2890-2945 cmˉ¹, and the C-O group at 1055-1083 cmˉ¹ which are the characteristic of cellulose molecules. From TEM data showed that nanocrystal cellulose have diameter of 47,46nm. The optimum results of tensile strength and morphological analysis indicate that the addition of nanocrystal cellulose at mass 2 gram with tensile strength of 5,249 MPa and surface is flatter and homogen. Result of swelling test show addition of nanocrystal cellulose filler can decreasing the swelling index of product while lowest swelling index is 2,02on product containing 5 g f nanocrystal cellulose. The case showed that the addition of nanocrystal cellulose as filler can improve the morphology and tensile strength of nanocomposite rubber until 2 gram, but tensile strength was descended with improving nanocrystal cellulose 3-5 g. Value swelling indexwas descended.

BAB 1

PENDAHULUAN

1.1Latar Belakang

Perkebunan besar karet baru dimulai di Sumatera pada tahun 1902 dan di Jawa

pada tahun 1906. Sejak saat itulah perkebunan karet mengalami perluasan yang

cepat. Dewasa ini, luas areal tanaman karetmencapai 3,04 juta hektar, di mana

83,4% (2,54 juta hektar) adalah karet rakyat. Oleh karena itu, selain sebagai

sumber devisa, karet rakyat juga memiliki arti sosial yang sangat penting karena

mendukunglebih dari 10 juta jiwa keluarga petani yang mengusahakan komoditas

ini (Setyamidjaja, 1993).

Karet alam merupakan salah satu komoditi pertanian yang penting baik

untuk lingkup internasional dan terutama di Indonesia. Namun, penggunaan lateks

masih terbatas. Hal ini disebabkan karena karet alam tidak tahan terhadap zat

kimia(Zuhra, 2006).Namun kekurangan ini dapat diatasi dalam teknologi

karet.Pada awal pengolahannya karet alam biasanya mengalami proses

komponding. Karet alam dicampur dengan bahan-bahan kimia aditif seperti bahan

pemvulkanisasi, akselerator, bahan penggiat, antioksidan, dan bahan

pengisi.Penambahan bahan-bahan ini bertujuan untuk meningkatkan sitaf-sifat

tertentu pada karet (Surya, 2006).

Kelapa Sawit (Elaeis Guineensis) termasuk produk yang banyak diminati

oleh investor karena nilai ekonominya cukup tinggi. Para investor menanam

modalnya untuk membangun perkebunan dan pabrik pengolahan kelapa sawit.

Pada tahun 1990-an luas perkebunan kelapa sawit mencapai lebih dari 1,6 juta ha

yang tersebar di berbagai sentra produksi seperti, Sumatera Utara yangmerupakan

Laju perkembangan industri kelapa sawit yang semakin pesat

membutuhkan perhatian yang besar terutama dampaknya terhadap kelestarian

lingkungan sekitarnya (Widhiastuti, 2001). Selama pengolahan kelapa sawit

menjadi minyak sawit, 1 ton TBS akan menghasilkan minyak sawit sebesar 0,21

ton dan inti sawit 0,05 ton, sisanya merupakan limbah padat seperti TKKS, sabut,

dan cangkang biji (Darnoko, 1992).

TKKS merupakan limbah terbesar yang dihasilkan oleh perkebunan kelapa

sawit. Jumlah TKKS mencapai 30-35% dari berat TBS setiap pemanenan. Namun

hingga saat ini, pemanfaatan TKKS belum dilakukan secara optimal (Hambali,

2008). Komponen terbesar dalam limbah padat TKKS adalah selulosa 40%,

hemiselulosa 24%, lignin 21%. Ketiga komponen tersebut dapat dikonversikan

menjadi berbagai bahan kimia, material, dan produk bernilai (Herawan, 2013).

Selulosa (C6H10O5)n adalah polisakarida yang merupakan pembentuk

sel-sel kayu hampir 50%. Kertas saring dan kapas hampir merupakan sel-selulosa yang

murni.Berat molekul selulosa kira-kira 300.000 (Sastrohamidjojo, 2009).

Nanokristal selulosa adalah suatu material yang dapat diperbarui dalam

banyak aplikasi berbeda, seperti dalam bidang kimia, makanan, farmasi, dan

lain-lain. Karena memiliki dimensi skala nanometer dan sifat intrinsik fisikokimia

maka nanokristal selulosa dapat digunakan sebagai agen penguat yang

memberikan sifat yang baik untuk nanokomposit (Peng, 2011).

Nanokomposit merupakan bidang baru di Indonesia bahkan di dunia

sekalipun, apalagi nanokomposit yang seluruhnya terbuat dari bahan

terbaharukan. Dikatakan nanokomposit karena salah satu komponen yang

digunakan memiliki ukuran berkisar 1-100 nm. Pemanfaatan teknologi

bionanokomposit dengan menggunakan bahan baku dari sumber hayati seperti

selulosa dan biopolimer menjadi bidang baru yang sangat prospektif untuk

dikembangkan di Indonesia.Penggunaan bionanokomposit untuk keperluan

ketergantungan terhadap minyak bumi sebagai bahan baku pengganti produk

plastik yang ketersediaannya terus menurun dengan harga yang relatif meningkat.

Produk bionanokomposit mempunyai sifat yang biodegradable sehingga dalam

penggunaannya dapat mengurangi beban pencemaran lingkungan akibat limbah

plastik konvensional yang sulit terdegradasi secara biologis dan dapat

menggunakan bahan yang terbarukan seperti nata decoco, limbah biomassa yang

mengandung lignoselulosa yang sangat melimpah di Indonesia (Subiyanto, 2010).

Aulia (2013) telah mengisolasi nanokristal selulosa dari tandan kosong

kelapa sawit dengan diameter 79 nm dengan menggunakan TEM.Dari analisa

degradasi termal menggunakan TGA menunjukkan bahwa nanokristal selulosa

terdegradasi pada suhu 160oC. Silverio et, al. (2012) telah mengekstraksi

nanokristal selulosa dari tongkol jagung. Karakterisasi nanokristal selulosa

meliputi kristalitas (83,7%), morfologi (44,2 nm ± 1,08 nm), dan stabilitas termal

(185oC) memberikan hasil bahwa nanokristal selulosa mempunyai potensi yang

sangat baik untuk digunakan sebagai penguat nanokomposit.

Dari uraian diatas, penulis bermaksud mengisolasi nanokristal selulosa

yang berasal dari TKKS, dimana nanokristal selulosa tersebut dijadikan bahan

pengisi pada pembuatan karet nanokompositdengan metode pencelupan yang akan

1.2 Permasalahan

Pada penelitian ini yang menjadi masalah adalah:

1. Bagaimana cara mengisolasiα-selulosa dari TKKS.

2. Bagaimana hasil isolasi nanokristal selulosa yang diperoleh dengan

metoda hidrolisis menggunakan H₂SO₄ 48,84%.

3. Adakahpengaruh penambahan nanokristal selulosa terhadap kekuatan

tarik, morfologi permukaan dan swelling indeksproduk karet

nanokomposit dengan teknik pencelupan.

1.3 Pembatasan Masalah

Penelitian ini mengambil batasan-batasan sebagai berikut:

1. Tandan Kosong Kelapa Sawit (TKKS) yang digunakan berasal dari limbah

PT.PP London Sumatera Indonesia tbk Desa Naga Timbul, Kecamatan

Galang Kabupaten Deli Serdang.

2. Isolasi nanokristal selulosa dari α-Selulosa dilakukan melalui hidrolisis

asam dengan menggunakanH2SO4 48,84%.

3. Pencetakan film dengan menggunakan metode pencelupan dengan variasi

berat nanokristal selulosa sebanyak 0, 1, 2, 3, 4, dan 5 gram.

4. Karakterisasi film karet nanokomposit meliputi, analisis morfologi

permukaan dengan SEM, analisis ketahanan tarik, dan Swelling indeks.

1.4 Tujuan Penelitian

Penelitian ini bertujuan:

1. Untuk mengetahuicara isolasi α-selulosadari TKKS.

2. Untuk mengetahui hasil isolasi nanokristal selulosa yang diperoleh dengan

metoda hidrolisis menggunakan H₂SO₄ 48,84%.

3. Untuk mengetahui pengaruh penambahan nanokristal selulosa terhadap

kekuatan tarik, morfologi permukaan, dan swelling indeksproduk karet

1.5 Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan informasi tentang bahan pengisi

pada nanokomposit sehingga menghasilkan karet nanokomposit yang memiliki

sifat kimia dan mekanik yang lebih baik. Bahan pengisi yang digunakan berupa

nanokristal selulosa yang diisolasi dari α-selulosa yang berasal dari limbah TKKS.TKKS sampai sekarang masih merupakan limbah padat yang belum

banyak dimanfaatkan sehingga menghasilkan nanokomposit yang merupakan

material yang menjanjikan di masa mendatang.

1.6 Lokasi Penelitian

Penelitian ini dilakukan di Laboratorium Ilmu Dasar FMIPA USU Medan,

Laboratorium Sentral Departemen Biologi FMIPA USU Medan, Laboratorium

Farmasi USU Medan, PT. Industri Karet Nusantara Tanjung Morawa,

Laboratorium Polimer Departemen Teknik Kimia USU, Pusat Laboratorium

Forensik Mabes Polri (PUSLAPOR) Jakarta.

1.7 Metodologi Penelitian

Penelitian ini berupa eksperimen laboratorium. Ada beberapa tahapan

penelitian yaitu:

1. Tahap pertama adalah penyiapan Tandan Kosong Kelapa Sawit yang

kemudian diisolasi untukmendapatkan α-Selulosa. Karaterisasi yang

digunakan yaitu analisis dengan menggunakan FT-IR.

Variabel-variabel yang digunakan adalah:

- Variabel tetap: - Suhu (˚C) - Waktu (menit)

- Volume (mL) - Berat serbuk TKKS (g)

2. Tahap kedua adalah isolasi nanokristal selulosa melalui hidrolisis dengan

menggunakan H2SO448,84 % dan dengan menggunakan sentrifugator

untuk menghilangkan bagian amorf dan sisa-sisa asam, sehingga diperoleh

bentuk kristalnya. Karakterisasi yang dilakukan adalah analisis dengan

menggunakan FTIR dan TEM.

Variabel-variabel yang digunakan adalah:

- Variabel tetap: - Suhu (˚C) - Waktu (menit)

- Konsentrasi H₂SO₄ (%)

- Variabel terikat: - Analisis ukuran partikel menggunakan TEM (nm)

- Spektrum inframerah

3. Tahap ketiga yaitu, pembuatan lembaran nanokomposit berbasis lateks

dengan bahan pengisi nanokristal selulosa yaitu dengan cara membuat

kompon untuk proses pravulkanisasi pada suhu 70˚C yang berupa

campuran (lateks HA 60%, KOH 10%, sulfur 50%, nanokristal selulosa,

wingstay 50%,ZnO 50% dan ZDBC 50%), yang disebut dengan formulasi

lateks yang kemudian ditentukan tahap pematangan. Selanjutnya

pembuatan lembaran nanokomposit dengan metode pencelupan yaitu

dengan mencelupkan plat baja yang digunakan sebagai pencetak ke dalam

kompon yang telah mengalami maturasi selama 24 jam dan

vulkanisasi.Karakterisasi yang digunakan adalah analisis morfologi

menggunakan SEM, uji tarik dan penentuan nilai swelling index.

Variabel-variabel yang digunakan adalah:

- Variabel tetap: - Suhu (˚C) - Waktu (menit)

- Berat bahan (g)

- Variabel bebas: - Berat nanokristal selulosa (g)

- Variabel terikat: - Analisis morfologi dengan SEM

- Uji kekuatan tarik

BAB 2

TINJAUAN PUSTAKA

2.1 Lateks Alam

2.1.1 Tanaman Karet Alam

Tanaman karet merupakan pohon yang tumbuh tinggi dan berbatang cukup

besar.Tinggi pohon dewasa mencapai 15-25 m. Batang tanaman biasanya tumbuh

lurus dan memiliki percabangan yang tinggi dan juga mengandung getah yang

dikenal dengan Lateks. Dalam dunia tumbuh-tumbuhan tanaman karet tersusun

dalam sistematika sebagai berikut :

Devisi : Spermatophyta

Subdivisi : Angiospermae

Kelas : Dicotyledonae

Ordo : Euphorbiales

Famili : Euphorbiaceae

Genus : Hevea

Spesies : Hevea Brasiliensis

Karet alam adalah polimer isoprene (C5H8) yang mempunyai bobot

molekul yang besar dengan struktur kimia yang ditunjukkan pada Gambar 2.1.

Karet Hevea yang diperoleh dari pohon Hevea Brasiliensis adalah bentuk alamiah

dari 1,4–polisoprena. Lebih dari 90% cis –1,4 polisoprena digunakan dalam

mbar 2.1 Struktur cis-1,4 polisoprena (Tarachiwin dkk., 2005)

Karet alam (Hevea Brasiliensis) merupakan tanaman yang tumbuh subur di daerah iklim tropis, menghasilkan lateks sebagai bahan baku yang dapat diolah lebih lanjut untuk menghasilkan produk dalam berbagai jenis. Tahapan pengolahan selanjutnya dengan penambahan senyawa filler dan proses vulkanisasi untuk meningkatkan elastisitas dan ketahanan terhadap suhu sehingga dapat menghasilkan produk olahan yang memiliki nilai jual yang lebih tinggi (Fachry, 2012).

2.1.2 Cara Memperoleh Lateks Pekat

Lateks kebun umumnya mengandung kadar karet kering (KKK) antara 25–35%.

Lateks ini belum dapat dipasarkan karena masih terlalu encer dan belum sesuai

untuk digunakan sebagai bahan industri karet pada umumnya. Dengan demikian,

lateks perlu dipekatkan terlebih dahulu hingga memiliki kadar karet kering 60%

atau lebih. Lateks dengan KKK 60% ini disebut dengan lateks pekat

(concentrated latex).

Proses pembuatan lateks pekat secara garis besar dapat dilakukan dengan

tiga cara yaitu: pemusingan (centrifuging), pendadihan (creaming), dan

penguapan (evaporating).Akan tetapi cara yang disebut terakhir ini tidak banyak

dilakukan.

1. Pengolahan lateks dengan pusingan (centrifuging)

Pada umumnya pengolahan lateks pekat dengan cara pemusingan ditujukan

a. Penerimaan lateks kebun

Lateks dari kebun harus dijaga kebersihannya dengan selalu

menggunakan peralatan yang bersih. Lateks diterima dalam bak

penerimaan melalui saringan 80 mesh. Kemudian ditentukan KKK dan

kadar VFA-nya. Ke dalam lateks ditambahkan 2-3 gram ammonia per

liter lateks, kemudian diaduk.

b. Pemusingan

Lateks dialirkan ke dalam alat pusingan (centrifuge) yang berputar dengan

kecepatan 6000-7000 rpm, dipisahkan menjadi dua bagian yaitu lateks

pekat dan serum. Lateks pekat hasil pemusingan yang mengalir menuju

tangki percampur dibubuhi bahan pemantap. Bahan ini umumnya berupa

larutan 10-20% NH4-laurat dengan dosis 0,05% untuk meningkatkan

kemantapan lateks pekat. Selanjutnya lateks pekat ditambahkan dengan

NH3 sehingga kadar NH3 dalam lateks menjadi 0,7% atau lebih.

c. Penyimpanan lateks pekat

Lateks pekat hasil pemusingan meskipun telah ditambah dengan bahan

pemantap, masih belum siap dipasarkan. Lateks pekat masih perlu

disimpan selama 3 minggu atau lebih, agar bahan pemantap berfungsi

efektif. Selama pemeraman perlu diaduk agar tidak terjadi penggumpalan.

d. Pengemasan

Pada prinsipnya pengemasan lateks pekat harus dilakukan dalam wadah

yang sesuai, bersih, kering, dan tertutup rapat serta disimpan pada tempat

yang sejuk demi menjaga mutu lateks tidak cepat menurun.

2. Pengolahan lateks dadih (creaming)

Metode pemekatan lateks ini menggunakan bantuan bahan kimia yang

berperan sebagai bahan pendadih.

a. Penerimaan lateks

Lateks diterima dalam tangki-tangki melalui saringan yang ditambahkan

bahan pengawet NH3 dengan kadar ≥ 0,7%. Untuk mendapatkan hasil

pendadihan yang baik sesuai dengan mutu standar diperlukan bahan lateks

b. Pendadihan

Lateks yang telah ditambahkan dengan bahan pengawet dimasukkan ke

dalam tangki pendadihan. Kemudian ditambahkan dengan bahan

pendadih yaitu 140 cc larutan tepung konyaku 1% atau 60 cc larutan

ammonium alginat 1% untuk tiap liter lateks, diaduk dengan kecepatan

200-400 rpm selamam 20-60 menit. Setelah diaduk, kemudian didiamkan

selama 3-4 minggu agar partikel-partikel karet berkumpul pada bagian

atas dan skim di bagian bawah, dan skim dikeluarkan dan dialirkan ke

dalam pengumpul skim. Pendadihan yang baik yaitu menghasilkan skim

dengan kadar karet 3-5%.

c. Penyimpanan dan pengemasan

Penyimpanan dan pengemasan lateks dadih sama seperti lateks pusingan

(Setyamidjaja, 1993).

Komposisi lateks yang dapat dilihat pada Tabel 2.1.

Tabel 2.1 Komposisi Lateks

Komponen Lateks segar (%) Lateks yang dikeringkan (%)

2.2 Tandan Kosong Kelapa Sawit

2.2.1 Tanaman Kelapa Sawit

Tanaman kelapa sawit (Elaeis guineesis) berasal dari Afrika. Dalam bahasa

Inggris tanaman ini dikenal dengan namaoil palm. Tanaman kelapa sawit

memiliki bentuk menyerupai pohon kelapa. Di Indonesia, tanaman kelapa sawit

termasuk tanaman pendatang yang mulai dikenal sejak sebelum perang Dunia II

(Roosita, 2007).

Sentra utama produksi sawit Indonesia antara lain Sumatera Utara, Riau,

Jambi, Sumatera Selatan, dan Kalimantan Barat.Potensi areal perkebunan

Indonesia masih terbuka luas untuk tanaman kelapa sawit.Pengembangan

perkebunan tidak hanya diarahkan pada sentra-sentra produksi seperti Sumatera

dan Kalimantan, tetapi daerah potensi pengembangan seperti Sulawesi, Jawa,

Papua juga terus dilakukan (Yan, 2012).

2.2.2 Tandan Kosong Kelapa Sawit

Limbah industri kelapa sawit adalah limbah yang dihasilkan pada saat proses

pengolahan kelapa sawit. Salah satu limbah padat industri adalah TKKS.TKKS

merupakan limbah terbesar yang dihasilkan oleh perkebunan kelapa sawit.Jumlah

TKKS mencapai 30-35% dari berat TBS setiap pemanenan (Hambali,

2008).Limbah padat TKKS jumlahnya cukup besar yaitu sebesar 6 juta ton yang

tercatat pada tahun 2004 (Nuryanto, 2000).

Pemanfaatan TKKS masih sangat terbatas. Kebanyakan limbah TKKS

hanya digunakan sebagai pupuk organik dan bahan serat.Melihat komposisi

selulosayang cukup besar seperti yang tertera pada Tabel 2.2, maka TKKS sangat

Tabel 2.2 Komposisi Kimiawi TKKS

Komposisi Kadar (%)

Abu 15

Selulosa 40

Hemiselulosa 21

Lignin 24

Sumber : Yan, 2012

2.3 Selulosa

Selulosa adalah polisakarida yang terbentuk dari sisa β-D(+)-glukosa yang

bergabung dalam rantai linear dengan ikatan β-1-4 diantara satuan glukosanya seperti dapat dilihat pada Gambar 2.2. Selulosa merupakan senyawa polimer yang

berlimpah di alam dan merupakan senyawa organik yang paling umum (Deman,

1997).

Gambar 2.2 Struktur kimia selulosa (Streitweiser, 1987).

Selulosa berfungsi sebagai bahan struktur dalam jaringan tumbuhan dalam

bentuk campuran polimer homolog dan biasanya disertai polisakarida lain seperti

lignin dalam jumlah yang beragam. Lignin dapat dihilangkan dengan cara

a. Jenis bahan delignifikasi

Bahan-bahan yang dapat digunakan dalam proses delignifikasi yaitu asam

phosfat, asam klorida (HCl), asam sulfat, dan yang basa seperti NaOH, natrium

sulfit dan natrium sulfat.

b. Waktu delignifikasi

Pada proses delignifikasi waktu berpengaruh pada hasil delignifikasi,

biasanya digunakan waktu 1-3 jam.

c. Temperatur delignifikasi

Temperatur operasi mempengaruhi kualitas dari produk delignifikasi yang

dihasilkan (Widodo, 2012).

Campuran senyawa lain yang terdapat bersamaan dengan selulosa yaitu

hemiselulosa. Hemiselulosa adalah polisakarida kompleks nonselulosa dan

nonpati yang terdapat dalam banyak jaringan tumbuhan. Hemiselulosa mengacu

kepada polisakarida nonpati yang tidak larut dalam air, pentosa mengacu kepada

polisakarida nonpati yang larut dalam air. Hemiselulosa tidak berperan dalam

biosintesis selulosa tetapi dibuat tersendiri dalam tumbuhan sebagai komponen

struktur dinding sel. Hemiselulosa dikelompokkan berdasarkan kandungan

gulanya. Molekul selulosa memanjang dan kaku, meskipun dalam larutan. Gugus

hidroksil yang menonjol dari rantai dapat membentuk ikatan hidrogen dengan

mudah, mengakibatkan kekristalan dalam batas tertentu (Deman, 1997).

Diketahui bahwa selulosa murni, ketika mengalami hidrolisis, dapat

dengan mudah terurai menjadi "mikrokristal selulosa "dengan hampir tidak ada

penurunan berat. Turunan selulosa dapat dibuat dengan proses eterifikasi,

esterifikasi, ikat silang, atau reaksi grafting-kopolimerisasi.untuk memodifikasi

struktur selulosa, ikatan hidrogen harus dihancurkan dengan cara pembengkakan

2.4 Nanokristal Selulosa

Definisi umum dari nanopartikel adalah partikel padat dengan ukuran sekitar 10–

100 nm. Metode preparasi sangat mempengaruhi pembentukan nanopartikel, baik

itu dalam bentuk nanosphere, atau nanokapsul. Nanopartikel memiliki sifat yang

baik karena faktor peningkatan luas permukaan dan efek kuantum yang dapat

meningkatkan reaktivitas, kekuatan, dan sifat listrik.Parameter utama dari

nanopartikel adalah bentuknya, ukuran dan morfologi struktur dari substansi

(Liufu, 2004).

Nanokristal selulosa adalah nanopartikel kristalin terbuat dari selulosa

biasanya mempunyai lebar 2-6 nm dan panjang ratusan nanometer. Nanokristal

selulosa dapat diproduksi dengan menghidrolisis bagian yang amorf dari daerah

selulosa dan meninggalkan kristal yang berbentuk utuh. Asam kuat seperti asam

sulfat, asam nitrat dan asam klorida telah digunakan untuk selektif menghidrolisis

bentuk yang amorf dari selulosa. Kondisi yang optimal adalah metode hidrolisis

dengan menggunakan asam sulfat untuk mempersiapkan individual kristalit

(Rong, 2011).

2.5 Nanokomposit

Nanokomposit polimer didefinisikan sebagai polimer yang mengandung bahan

pengisi dengan ukura yang lebih kecil dari 100 nm.Berbeda dengan komposit

biasa, nanokomposit polimer pada umumnya berisi sejumlah kecil bahan pengisi

yang berukuran nanometer.Penggabungan material nano ini dapat meningkatkan

sifat fisik, daya tahan, dan biodegradasi dari nanokomposit (Siqueira, 2010).

Potensi nanokomposit yang besar dalam berbagai sektor penelitian dan

aplikasi menjadikannya sebagai peluang untuk meningkatkan investasi.

Nanokomposit dapat dibuat biodegradable dengan kakuatan dan kekakuan yang

2.6 Bahan-Bahan Penyusun Kompon Karet

Dalam pembuatan kompon karet, diperlukan bahan-bahan penyusun sebagai

berikut.

1. Bahan Vulkanisasi

Bahan vulkanisasi yang sering digunakan dalam industri pengolahan karet adalah

belerang yang mempercepat kematangan kompon karet. Bahan lain untuk

vulkanisasi adalah peroksida organik dan dammar fenolik (Setiawan, 2005).

Pada umumnya digunakan belerang dalam jumlah yang besar (kira-kira

6-10%) untuk ditambahkan pada karet. Proses vulkanisasi perlahan dan memakan

waktu beberapa jam sebelum vulkanisasi selesai. Dengan digunakannya

bahan-bahan pemercepat (accelerator), jumlah belerang dapat dikurangi dan sekarang

berjumlah kurang lebih 2-3 %, berdasarkan bobot karetnya (Morton, 1987).

2. Bahan Pemercepat Dan Penggiat

Vulkanisasi dalam industri pengolahan lateks biasanya lambat, sehingga agar

efisien perlu dipercepat.Banyak jenis bahan pemercepat reaksi yang bisa

digunakan.Dari golongan sulfenamida, CBS dan MBS. Dari golongan

dithiokarbonat antara lain ZDEC dan ZDBC. Dari golongan tiuransulfida adalah

TMTD.Dari golongan Tiazol adalah MBT dan MBTS.Penggunaan bahan

pemercepat reaksi ini bisa tunggal atau gabungan dari beberapa bahan tersebut.

Bahan penggiat reaksi berguna kecepatan kerja bahan pemercepat reaksi.

Meskipun tidak mutlak perlu, bahan ini bisa mengefisienkan proses pengolahan

karet. Bahan reaksi yang umum digunakan antara lain seng oksida, dan asam

3. Bahan Antioksidan dan Anti Ozon

Fungsi bahan ini untuk melindungi karet dari kerusakan karena pengaruh oksigen

maupun ozon yang terdapat di udara.Bahan kimia ini biasanya juga tahan terhadap

pengaruh ion-ion tembaga, mangan dan besi.Selain itu juga mampu melindungi

terhadap suhu tinggi, retak-retak dan lentur.

4. Bahan Pengisi

Ada dua macam bahan pengisi dalam proses pengolahan karet. Pertama bahan

pengolahan yang tidak aktif.Kedua, bahan pengisi yang aktif atau bahan pengisi

yang menguatkan.Pertama hanya menambah kekerasan dan kekakuan pada karet

yang dihasilkan, tetapi kekuatan dan sifat lainnya menurun.

Biasanya bahan pengisi tidak aktif lebih banyak digunakan untuk menekan

harga karet yang dibuat karena bahan ini berharga murah, contohnya kaolin, tanah

liat, kalsium karbonat, magnesium karbonat, barium sulfat, dan barit.Bahan

pengisi aktif atau penguat contohnya karbon hitam, silika, aluminium silikat, dan

magnesium silikat.Bahan ini mampu menambah kekerasan, ketahanan sobek,

ketahanan kikisan serta tegangan putus yang tinggi pada karet yang dihasilkan

(Ompungsungu, 1997).

2.7 Pravulkanisasi Lateks Pekat

Salah satu tahap yang tidak dapat diabaikan adalah proses pravulkanisasi.

Persiapannya adalah dengan memanaskan lateks pekat dengan dispersi sulfur,

zink oksida, dan suatu akselerator super cepat pada temperatur kira-kira 70˚C

selama 2 jam. Proses tersebut tidak membutuhkan proses pengkomponan yang

rumit dan biasanya digunakan pada industri karet yang menggunakan metode

2.8 Vulkanisasi

Setelah kompon karet bercampur dengan baik, maka kompon karet dapat diubah

misalnya ke bentuk bahan-bahan komposit seperti ban melalui proses vulkanisasi.

Akibat vulkanisasi, perubahan-perubahan berikut terjadi:

1. Rantai panjang dari molekul karet menjadi terikat silang akibat reaksi

dengan zat pemvulkanisasi, membentuk struktur tiga dimensi. Reaksi ini

mengubah bahan yang bersifat plastis, lemah, dan lembut menjadi produk

yang elastis namun kuat.

2. Karet kehilangan kepekatannya dan menjadi tidak larut dalam

pelarut-pelarut dan lebih tahan terhadap pengaruh-pengaruh buruk yang

disebabkan oleh panas, cahaya, dan proses penuaan (Morton, 1987).

Vulkanisasi/vulkanisir dikenal juga dengan istilah “cure” merupakan

proses pengaplikasian tekanan dan panas terhadap campuran elastomer dan

bahan kimia untuk menurunkan plastisitas dan meninkatkan elastisitas, kekuatan,

dan kemantapan. Curing menyebabkan molekul karet yang panjang dan saling

terkait diubah menjadi struktur 3 (tiga) dimensi melalui pembentukan crosslinking

(ikatan silang) secara kimia (Morton, 1987).

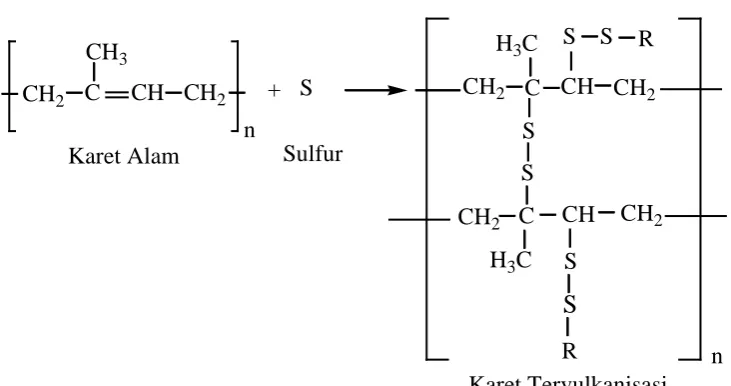

Vulkanisasi karet alam dengan sulfur termasuk yang paling banyak diteliti.

Awal 1920, Staudinger mengembangkan teorinya tentang struktur rantai panjang

polimer. Sebelum mengalami ikat silang, karet (dalam hal ini karet alam) terdiri

dari rantai lurus yang bermassa molekul tinggi, seperti yang terlihat pada reaksi

CH2 C

Gambar 2.3. Reaksi Vulkanisasi Karet Alam (Sperling, 1986)

2.9 Proses Pencelupan

Proses pencelupan merupakan suatu teknik yang menghasilkan produk dari lateks

yang dilakukan dengan mencelupkan suatu pembentuk yang telah dibersihkan ke

dalam formulasi lateks. Sewaktu pembentuk dicelup ke dalam formulasi lateks,

partikel-partikel lateks yang bersentuhan dengan permukaan pembentuk,

mengalami proses penghilang kestabialan dan membentuk suatu lapisan atau film.

Film yang terbentuk mempunyai bentuk yang sama dengan pembentuk yang

dicelup ke dalam formulasi lateks tersebut dan apabila film ini dikeringkan maka

akan menghasilkan produk lateks.

Dalam industri yang menghasilkan produk lateks, proses pencelupan

merupakan suatu teknik penting dalam industri lateks karet alam. Teknik

pencelupan ini selalu digunakan untuk menghasilkan produk yang tipis dan

2.10 Karakterisasi Produk

2.10.1 Fourier Transform Infrared (FTIR)

Spektroskopi FTIR didasarkan pada prinsip bahwa hampir semua molekul

mengabsorpsi sinar inframerah. Hanya monoatomik dan molekul diatomik

homopolar yang tidak mengabsorpsi sinar inframerah. Pancaran inframerah yang

kerapatannya kurang dari 100 cm-1 diserap oleh sebuah molekul organik dan

diubah menjadi energi putaran molekul. Spektrum rotasi molekul terdiri dari

garis-garis yang tersendiri.

Atom molekul bergerak dengan berbagai cara tetapi selalu pada tingkat

energy tertentu. Energi getaran rentang untuk molekul organik harus sesuai dngan

radiasi inframerah dengan bilangan gelombang 1200-4000 cm-1. Terdapat dua

macam getaran molekul, yaitu getaran ulur dan getaran tekuk. Identifikasi pita

absorpsi khas yang disebabkan oleh berbagai gugus fungsi merupakan dasar

penafsiran spektrum inframerah. Ikatan O-H dari golongan karboksil diabsorpsi

pada daerah 2500 sampai 3300 cm-1 dan ikatan C=O ditunjukkan diantara 1710

sampai 1750 cm-1. Hanya getaran yang menghasilkan perubahan momen dwi

kutub secara berirama yang teramati di dalam inframerah (Rong, 2011).

2.10.2 Transmission Electron Microscopy

Secara umum sistem penyinaran dan lensa pada mikroskop elektron sama dengan

mikroskop cahaya. Pada mikroskop elektron ada “elektron gun” yang

menghasilkan elektron ekivalensi dengan sumber cahaya.Elektron-elektron

dipercepat dengan tegangan tinggi (40.000 sampai 100.000 volt) dan melewati

Untuk meningkatkan daya resolusi mikroskop perlu dimanfaatkan

gelombang dengan panjang gelombang yang lebih pendek.Oleh karena itu, telah

dikembangkan mikroskop elektron agar dapat mengamati struktur berdimensi

kurang dari 1 nm.Mikroskop elektron terdiri dari senapan elektron dan susunan

lensa yang terletak dalam kolom vakum.Susunan optiknya serupa dengan susunan

lensa pada mikroskop cahaya tipe-proyeksi, meskipun pada mikroskop elektron

digunakan beberapa tahap perbesaran.Lensa yang digunakan adalah lensa

magnetik, terdiri dari kumparan yang dialiri arus.Lensa kondensor digunakan

untuk menghimpun berkas elektron yang menyinari spesimen yang di lubang

lensa objektif. Besar tegangan operasi normal berkisar antara 50 hingga 100 kV,

nilai λ bervariasi antara 0,0054 nm hingga 0,0035 nm. Akibatnya, resolusi mikroskop elektron terbatas dan hanya sekitar 0,2 nm (Smallman, 1999).

2.10.3 Kekuatan Tarik dan Kemuluran

Secara praktis, kekuatan tarik diartikan sebagai besarnya beban maksimum (Fmaks) yang dibutuhkan untuk memutuskan spesimen bahan, dibagi dengan luas penampang bahan. Karena di bawah pengaruh tegangan, spesimen mengalami perubahan bentuk (deformasi) maka definisi kekuatan tarik dinyatakan dengan luas penampang (Ao).

σt=Fmaks/Ao...(2.1)

Selama perubahan bentuk, dapat diasumsikan bahwa volume

specimen tidak berubah Perpanjangan tegangan pada saat bahan terputus disebut

kemuluran. Besaran kemuluran (ε) dapat didefinisikan sebagai berikut :

ε =�−��

�� x 100 %...(2.2)

Dimana : l0 = panjang spesimen mula-mula (mm)

l = panjang spesimen saat putus (mm)

2.10.4 Morfologi Permukaan

Adanya material lain dalam suatu matriks seperti dispersi material tersebut

menyebabkan terjadinya perubahan pada permukaan spesimen. Untuk melihat

perubahan tersebut dapat dilakukan suatu analisa permukaan, dan alat yang biasa

digunakan adalah SEM.SEM adalah alat yang dapat membentuk bayangan

permukaan spesimen secara makroskopik. Berkas elektron dengan diameter 5 - 10

nm diarahkan pada spesimen interaksi berkas elektron dengan spesimen

menghasilkan beberapa fenomena yaitu hamburan balik berkas elektron, sinar-X,

elektron sekunder, absorbsi elektron.Data yang diperoleh adalah data dari

permukaan yang tebalnya sekitar 20 µm. Permukaan yang diperoleh merupakan

gambar tofografi dengan segala tonjolan, lekukan, dan lubang permukaan.

Gambar tofografi diperoleh dari penangkapan elektron sekunder yang

dipancarkan oleh spesimen. Sinyal elektron sekunder yang dihasilkan ditangkap

oleh detektor dan diteruskan ke monitor. Pada monitor akan diperoleh gambar

yang khas yang menggambarkan struktur permukaan spesimen. Selanjutnya

gambar di monitor dapat dipotret dengan menggunakan film hitam putih atau

dapat pula direkam ke dalam suatu disket (Subaer, 2007).

2.10.5 Swelling Indeks

Pelarutan suatu polimer tidak sama dengan pelarutan senyawa yang mempunyai

berat molekul rendah kerena adanya dimensi-dimensi yang sangat berbeda antara

pelarut dan molekul polimer. Pelarutan polimer terjadi dalam dua tahap

.mula-mula molekul pelarut berdifusi melewati matriks polimer untuk membentuk suatu

Dalam tahap kedua, gel tersebut pecah (bercerai-cerai) dan

molekul-molekulnya terdispersi kedalam larutan sejati. Pelarutan sering kali merupakan

proses yang lambat. Sementara beberapa jenis polimer bisa larut dengan cepat

dalam pelarut-pelarut tertentu, polimer yang lainnya bisa jadi membutuhkan

periode pemanasan yang lama dekat titik lebur dari polimer

tersebut.Polimer-polimer jaringan tidak dapat larut, tetapi biasanya membengkak

(menggelembung/mengembang/swelling) dengan hadirnya pelarut (Steven, 2001).

Swelling merupakan sifat non-mekanis, tetapi secara luas digunakan untuk

mengkarakterisasi material elastomer.Swelling merupakan pembesaran tiga

dimensi dimana jaringan mengabsorpsi pelarut hingga mencapai derajat

keseimbangan swelling. Pada titik ini, energi bebas berkurang diakibatkan

pencampuran pelarut dengan rantai jaringan diseimbangkan oleh energi bebas

yang meningkat seiring dengan meregangnya rantai. Pada prakteknya, polimer

ditempatkan pada suatu wadah yang mengandung pelarut dimana polimer akan

mengabsorpsi sampai peregangan rantai melebar, mencegah absorpsi yang lebih

jauh lagi (Allcock, 2003).

2.10.6 Penentuan Jumlah Padatan Total (TSC)

Jumlah padatan total adalah jumlah yang menunjukan banyaknya zat padat yang

terdapat di dalam lateks yang tidak dapat menguap bila dikeringkan pada suhu

70˚C selama 16 jam atau pada suhu 100˚C selama 2 jam. Lateks dengan TSC

yang tinggi, akan menghasilkan karet yang memiliki nilai kekuatan tarik yang

tinggi. Hal ini dapat berpengaruh pada produksi pabrik, karena akan memakan

BAB 3

METODE PENELITIAN

3.1 Alat-Alat

- Alat-alat gelas Pyrex

- Neraca analitis Ohaus

- Hot plate Cimarex

- Oven Memmert

- Sentrifugator Himachi

- Seperangkat alat TEM JEOL

- Seperangkat alat SEM JSM-35 C Shumandju

- Seperangkat alat FTIR Shimadzu

3.2 Bahan-Bahan

- Tandan kosong sawit PT. PP London Sumut

- Lateks HA 60% p.a Merck

- CH₃COOH p.a Merck

- KOH 10% p.a Merck

- Ca(NO3)₂ p.a Merck

- Sulfur 50% p.a Merck

- Wingstay 50% p.a Merck

- ZDBC 50% p.a Merck

- ZnO 50% p.a Merck

- Membran dialysis Fisherbrand

- HNO3(p) p.a Merck

- NaNO2 p.a Merck

- NaOH p.a Merck

- Na2SO3 p.a Merck

- NaOCl(p) p.a Merck

- H2O2(p) p.a Merck

- H2SO4(p) p.a Merck

- CHCl₃ p.a Merck

- CaCO3 p.a Merck

- Metanol p.a Merck

3.3 Prosedur Penelitian 3.3.1 Pembuatan Pereaksi

3.3.1.1 Pembuatan Larutan HNO3 3,5%

3.3.1.2 Pembuatan Larutan NaOH 2%

Sebanyak 20 gram NaOH, dimasukkan kedalam labu takar 1000 mL. Diencerkan

dengan aquadest sampai garis tanda dan dihomogenkan.

3.3.1.3 Pembuatan Larutan Na2SO3 2%

Sebanyak 20 gram Na2SO3, dimasukkan kedalam labu takar 1000 mL. Diencerkan

dengan aquadest sampai garis tanda dan dihomogenkan.

3.3.1.4 Pembuatan Larutan NaOCl 1,75%

Sebanyak 145,8 mL NaOCl 12%, dimasukkan kedalam labu takar 1000 mL.

Diencerkan dengan aquadest sampai garis tanda dan dihomogenkan.

3.3.1.5 Pembuatan Larutan NaOH 17,5%

Sebanyak 175 gram NaOH, dimasukkan ke dalam labu takar 1000 mL.

Diencerkan dengan aquadest sampai garis tanda dan dihomogenkan.

3.3.1.6 Pembuatan Larutan H2O2 10%

Sebanyak 333,3 mL H2O2 30%, dimasukkan kedalam labu takar 1000 mL.

Diencerkan dengan aquadest sampai garis tanda dan dihomogenkan.

3.3.1.7 Pembuatan Larutan H2SO4 48,84%

Sebanyak 249 mL H2SO4 98%, dimasukkan kedalam labu takar 500

mL.Diencerkan dengan aquadest sampai garis tanda dan dihomogenkan.

3.3.1.8 Pembuatan Dispersi NCC

Sebanyak 10 gram dispersol dimasukkan ke dalam beaker glass, ditambahkan 5

3.3.2 Isolasi Nanokristal Selulosa Dari TKKS

3.3.2.1 Preparasi Serbuk Tandan Kosong Kelapa Sawit (TKKS)

TKKS dipisahkan dari cangkangnya. Dibersihkan dengan air. Dikeringkan di

bawah sinar matahari sampai kering. Digunting-gunting hingga membentuk serat

halus.

3.3.2.2 Isolasi α-Selulosa dari Tandan Kosong Kelapa Sawit(TKKS)

Sebanyak 75 g serbuk TKKS dimasukkan ke dalam beaker glass, kemudian

ditambahkan 1 L campuran larutan HNO3 3,5% dan 10 mg NaNO2, dipanaskan

di atas hot plate pada suhu 90oC selama 2 jam, kemudian disaring dan ampas

dicuci hingga filtrat netral. Selanjutnya didigesti dengan 750 mL larutan yang

mengandung NaOH 2% dan Na2SO3 2% pada suhu 50o C selama 1 jam, kemudian

disaring dan ampas dicuci sampai netral. Selanjutnya dilakukan pemutihan dengan

250 mL larutan NaOCl 1,75% pada suhu 70o C selama 0,5 jam, kemudian disaring

dan ampas dicuci sampai filtrat netral. Setelah itu dilakukan pemurnian α-selulosa

dari sampel dengan 500 mL larutan NaOH 17,5% pada suhu 80o C selama 0,5

jam, kemudian disaring dan dicuci hingga filtrat netral. Dilanjutkan pemutihan

dengan H2O2 10% pada suhu 60o C, dan dikeringkan di dalam oven pada suhu

60o C kemudian disimpan dalam desikator (Ohwoavworhua, 2005).

3.3.2.3 Analisa Gugus Fungsi dengan Menggunakan Fourier Transform- Infra Red

Sampel dipreparasi dalam bentuk bubur (mull). Bubur diperiksa dalam sebuah

film tipis yang diletakkan diantara lempengan-lempengan garam yang datar.

Pengujian dilakukan dengan menjepit film hasil campuran pada tempat sampel.

Kemudian film diletakkan pada alat ke arah sinar infra red. Hasilnyaakan direkam

kertas berkala berupa aluran kurva bilangan gelombang 4000-200 cmˉ¹ terhadap

3.3.2.4 Isolasi Nanokristal Selulosa dari α – Selulosa TKKS

Sebanyak 1 g α-selulosa dihisrolisis dengan 20 mL H2SO4 48,84 % pada suhu 45o C selama 25 menit. Kemudian didinginkan dan ditambahkan dengan 25 mL

aquadest, Kemudian dibiarkan selama satu malam hingga terbentuk suspensi.

Suspensi yang terbentuk disentrifugasi dengan kecepatan 10000 rpm selama 15

menit hingga pH netral. Kemudian suspensi putih dimasukkan ke dalam

membran dialisis yang telah direndam dalam 100 mL aquadest pada suhu 40oC,

didialisis selama 1- 4 hari. Hasil dari dialisis diultrasonifikasi selama 15 menit

dengan power 60%. Setelah itu aquadest diuapkan pada suhu 60oC untuk

mendapatkan nanokristal selulosa (Jackson, 2011).

3.3.2.5 Uji Morfologi Menggunakan Transmission Electron Microscopy

Analisa morfolofi nanokristal selulosa dilakukan dengan menggunakan alat TEM

JEOL JEM 1400 dengan tegangan sebesar 120 kV.Pertama-tama nanokristal

selulosa ditetesi dengan cairan ammonium molibdat 2%, kemudian cairan yang

terbentuk di perangkap dalam resin.Selanjutnya dilakukan pemotongan dengan

menggunakan microgrid untuk memperoleh nenokristal tunggal (single

nanocrystal). Nanokristal tunggal yang terbentuk dimasukkan ke dalam kisi

karbon untuk dilakukan pengujian TEM. Dari analisa permukaan menggunakan

TEM dapat dihitung ukuran nanokristal selulosa menggunakan persamaan (3.1)

(Chang et, al. 2010).

panjang skala

panjang diameter gambar

=

ukuran skala

X ……...……...……… (3.1)

3.3.3 Pembuatan Lembaran Karet Nanokomposit 3.3.3.1 Pembersihan Plat Pencentak

Plat pencetak dicuci dengan asam asetat 10% dan KOH 10%, kemudian dicuci

dengan air. Plat pencetak yang telah bersih dikeringkan selama 5 menit, kemudian

3.3.3.2 Pencetakan Karet Nanokomposit

Pembuatan kompon lateks dilakukan dengan mencampurkan 161 g lateks HA

60% dengan 5 g KOH 10%, 3 g sulfur 50%, nanokristal selulosa dengan berat

yang telah ditentukan, 2 g wingstay 50%, 3 g ZDBC 50%, 6 g ZnO 50% diaduk

dengan pengaduk magnet selama 2 jam, kemudian kompon dipravulkanisasi pada

suhu 70o C, dan ditentukan tahap pematangan kompon lateks. Kemudian kompon

lateks yang telah dipravulkanisasi dimaturasi selama 24 jam. Plat pencetak yang

telah dipersiapkan dicelupkan ke dalam kompon hasil maturasi. Plat yang

mengandung kompon tersebut dicelupkan ke dalam larutan Ca(NO3)2 dan

metanol. Lalu dikeringkan pada suhu kamar. Kemudian divulkanisasi pada suhu

100o C selama 30 menit. Lalu dilakukan pendebuan (Harahap, 2010).

Tabel 3.1 Formulasi Kompon dengan Variasi NCC

Nama Bahan

Contoh perhitungan konversi formulasi I:

X = 100 + 2,9 + 1,7 + 0 + 1,2 + 3,5 + 2,5 = 111,8

Formulasi kompon akan dibuat dengan berat total 180 g, maka:

Faktor

Maka masing-masing bahan yang dibutuhkan adalah:

3.3.3.3 Penentuan Kandungan Padatan Total

Kompon ditimbang sebanyak 3 g. Kemudian kompon tersebut dipanaskan dalam

oven selama 3 jam pada suhu 120˚C. Selanjutnya kompon didinginkan dan

3.3.4 Karakterisasi

3.3.4.1 Uji Kekuatan Tarik Dan Kemuluran

Alat uji tarik terlebih dahulu dikondisikan pada beban 100 kgf dengan kecepatan

penarikan 10 mm/menit, kemudian spesimen dijepit kuat dengan alat penjepit, lalu

mesin dihidupkan dan spesimen akan ditarik ke atas, spesimen diamati sampai

putus. Dicatat tegangan maksimum (Fmaks) dan regangannya (L). Data pengukuran

tegangan regangan diubah menjadi kekuatan tarik (σt)dan kemuluran (ε).

3.3.4.2 Uji Morfologi Permukaan dengan SEM

Proses pengamatan mikroskopis menggunakan SEM dilakukan pada permukaan

patahan sampel. Mula-mula sampel dilapisi dengan emas bercampur palladium

dalam suatu ruangan (vacum evaporator) bertekanan 0,2 Torr dengan

menggunakan mesin JEOL JSM-6360LA-EXD JED-2200 Series. Selanjutnya

sampel disinari dengan pancaran elektron bertenaga 20kV pada ruangan khusus

sehingga mengeluarkan elektron sekunder dan elektron yang terpental dapat

dideteksi oleh detektor Scientor yang diperkuat dengan suatu rangkaian listrik

yang menyebabkan timbulnya gambar CRT (Cathode Ray Tube) selama 4 menit.

Kemudian coating dengan tebal lapisan 400 Amstrong dimasukkan ke dalam

spesimen Chamber pada mesin SEM (JSM-35C) untuk dilakukan pemotretan.

3.3.4.3Proses Swelling Indeks

Plat dicelupkan ke dalam kalsium nitrat dan metanol lalu dikeringkan. Plat yang

telah kering dicelupkan ke dalam kompon lateks, lalu dicelupkan kembali ke

dalam kalsium nitrat dan metanol, lalu dikeringkan kembali. Kompon dilepaskan

dari plat dan dicetak berbentuk lingkaran dengan diameter 38 mm. Kompon

3.4 Bagan Penelitian

3.4.1 Preparasi Sampel TKKS

Tandan Kosong Kelapa Sawit (TKKS)

Serbuk TKKS

Dicuci hingga bersih Dikeringkan

3.4.2 Isolasi α - Selulosa dari TKKS

75 g serbuk TKKS

Dimasukkan ke dalam beaker glass 2000 mL Ditambahkan 1 L campuran HNO3 3,5% dan 10 mg NaNO2

Dipanaskan pada suhu 90oC sambil distirer Disaring dan residu dicuci hingga filtrat netral

Residu Filtrat

Didigesti dengan 750 mL NaOH 2% dan Na2SO3 2% pada suhu 50oC selama 1 jam sambil distirer Disaring dan residu dicuci hingga filtrat netral

Residu Filtrat

Diputihkan dengan 250 mL NaOCl 1,75% pada suhu 70oC selama 30 menit sambil distirer Disaring dan residu dicuci hingga filtrat netral

Filtrat Residu

Dimurnikan dengan 500 mL NaOH 17,5% pada suhu 80oC selama 30 menit sambil distirer Disaring dan residu dicuci hingga filtrat netral

Residu Filtrat

Diputihkan dengan H2O2 10% pada suhu 60oC selama 15 menit sambil distirer

Disaring dan dicuci dengan aquadest

Filtrat α-selulosa basah

Dikeringkan pada suhu 60oC di dalam oven Disimpan dalam desikator (Ohwoavworhua, 2005).

α-selulosa kering

3.4.3 Isolasi Nanokristal Selulosa dari α – Selulosa TKKS

1 g α-selulosa kering

Dihidrolisis dengan 20 mL H2SO4 45,84%

Dipanaskan sambil distirer pada suhu 45oC selama 25 menit

Dimasukkan ke dalam kuvet

Disentrifugasi dengan kecepatan 10000 rpm selama 20 menit hingga pH netral

Dimasukkan ke dalam membran dialisis (yang telah direndam dengan 100 mL aquadest pada suhu 40°C) Distirer selamam1-4 hari

Diultrasonifikasi selama 15 menit dengan power 60% Diuapkan aquadest pada suhu 60° C

Dikarakterisasi dengan FTIR

Analisis Morfologi dengan TEM Nanokristal Selulosa

3.4.4 Proses Pembersihan Plat Pencetak

Plat Pencetak

Dicuci dengan asam asetat 10% Dicuci dengan air

Dicuci denngan KOH 10%

Plat pencetak yang telah bersih

Dikeringkan selama 5 menit

Plat pencetak yang telah kering

Dicelupkan dengan Ca(NO3)2 Dicelupkan dalam metanol

3.4.5 Pembuatan Film Karet Nanokomposit

161 g lateks HA 60%

Ditambahkan KOH 10% 5 g Ditambahkan Sulfur 50% 3 g

Ditambahkan nanokristal selulosa 5 g Ditambahkan Wingstay 50% 2 g Ditambahkan ZnO 50% 6 g

Bahan-bahan kompon pravulkanisasi

Distirer selama 2 jam

Pravulkanisasi pada suhu 70oC

Ditentukan swelling indeks

Dicelupkan ke dalam larutan Ca(NO3)2 dan metanol

Sampel dikeringkan pada suhu kamar

Vulkanisasi pada suhu 100oC selama 30 menit

Dikeringkan

Pendebuan CaCO3

Produk lembaran nanokomposit Dikarakterisasi

Uji Tarik Swelling Indeks SEM

Ditambahkan ZDBC 50% 3 g

BAB 4

HASIL DAN PEMBAHASAN

4.1 Hasil Penelitian

4.1.1 Hasil Isolasi α-selulosa dari TKKS

Berdasarkan serangkaian proses delignifikasi, dan proses pemutihan maka

didapatkan α-selulosa yang berwarna putih. Pada proses isolasi α-selulosa

digunakan 75 g serbuk TKKS, dan pada akhir proses dihasilkan α-selulosa murni

sebanyak 22,04 g. α-selulosa yang dihasilkan dari penelitian ini dapat dilihat pada Gambar 4.1.

4.1.2 Hasil Isolasi Nanokristal Selulosa dari α-Selulosa

α-selulosa yang diperoleh dihidrolisis dengan menggunakan H₂SO₄ 48,84% untuk menghasilkan nanokristal selulosa yang berbentuk kristal jarum dan berwarna

bening seperti ditunjukkan pada gambar 4.2. Dari 1 g α-selulosa yang digunakan dalam proses isolasi diperoleh nanokristal selulosa sebanyak 0,20 g.

Gambar 4.2 Serbuk Nanokristal selulosa

4.1.3 Hasil Analisis Gugus Fungsi Menggunakan FTIR

Hasil analisis gugus fungsi α-selulosa dan nanokristal selulosa dari TKKS dengan menggunakan FTIR dapat dilihat pada Tabel 4.1 dan Gambar 4.3.

Tabel 4.1 Bilangan Gelombang Dari Berbagai Gugus Fungsi Pada α-

Selulosa, dan Nanokristal Selulosa

Gugus fungsi Bilangan Gelombang (cm-1)

Uluran O-H 3350, 3417

Uluran C-H 2890, 2945

Gambar 4.3 Spektrum FTIR dari α-Selulosa dan Nanokristal Selulosa

4.1.4 Hasil Analisis Nanokristal Selulosa Menggunakan TEM

Analisis morfologi nanokristal selulosa dilakukan dengan menggunakan alat TEM

dengan skala 200 nm. Pada analisis menggunakan TEM ini terlihat bahwa

nanokristal selulosa merupakan kristal tunggal yang saling terpisah satu dengan

yang lain. Hasil analisis morfologi dari nanokristal selulosadapat dilihat pada

Gambar 4.4

Dari gambar dapat dilihat partikel-partikel nanokristalin dan dapat

diketahui ukuran dari partikel nanokristal yang dihasilkan, dimana nanokristal

yang dihasilkan tidak memiliki ukuran yang homogen karena berdasarkan hasil

perhitungan yang telah dilakukan, makadiperoleh ukuran diameter dari

nanokristal selulosa memiliki ukuran sekitar 47,46 nm.

4000 3500 3000 2500 2000 1500 1000 500

20

Bilangan Gelombang (cm-1) Nanokrisal Selulosa

Gambar 4.4 Hasil Analisa morfologi Nanokristal Selulosa Menggunakan TEM

4.1.5 Hasil Pembuatan Lembaran Karet Nanokomposit

Nanokristal selulosa dicampurkan dengan lateks beserta dengan bahan-bahan

kompon dengan perbandingan massa yang telah ditentukan. Proses pencampuran

dilakukan dengan cara distirer selama 2 jam. Kemudian ditentukan tahap

pematangannya. Selanjutnya dimaturasi selama 24 jam dan dicetak dengan

mencelupkan plat ke dalam kompon lateks dan divulkanisasi sehingga

menghasilkan lembaran karet nanokomposit yang berwarna putih kekuningan.

Gambar 4.5 Lembaran Karet Nanokomposit

4.1.6 Hasil Analisis Sifat Mekanik Karet Nanokomposit Menggunakan UJi Tarik

Analisis sifat mekanik menggunakan uji tarik telah dilakukan terhadap lateks

pekat dan nanokomposit berbasis lateks dengan bahan pengisi nanokristal

selulosa.Hasil dari uji tarik tersebut dapat dilihat pada Tabel 4.2 berikut.

Tabel 4.2 Kekuatan Tarik, Modulus Young, dan Regangan dari Lateks Pekat

dan Nanokomposit Lateks Pekat/Nanokristal Selulosa

Komposisi

Nanokomposit

Tegangan

(MPa)

Modulus Young's

(MPa)

Regangan

( % )

Lateks Pekat 0,670 0,570 117

Lateks Pekat + 1 g NCC 3,815 0,585 653

Lateks Pekat + 2 g NCC 5,249 0,615 853

Lateks Pekat + 3 g NCC 3,270 0,579 565

Lateks Pekat + 4 g NCC 1,731 0,396 437

Berdasarkan hasil uji tarik tersebut dapat diketahui bahwa penambahan

berat nanokristal selulosa ke dalam matriks lateks dapat meningkatkan nilai

kekuatan tarikkaret nanokomposit yang dihasilkan, yaitu dari 0,670-5,249 MPa.

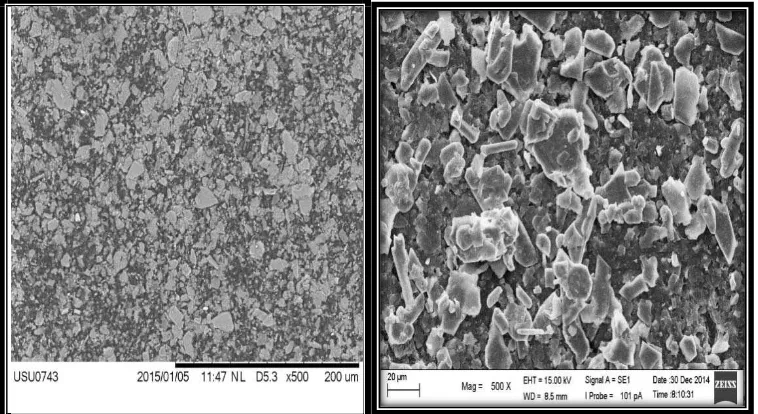

4.1.7 Hasil Analisis Morfologi Karet Nanokomposit Menggunakan SEM

Gambar 4.6 Analisa SEM dari a) morfologi lateks tanpa bahan pengisi,

b) morfologi karet nanokomposit (NCC 2 g)

Hasil pemeriksaan SEM (Gambar 4.6). Gambar 4.6a memperlihatkan

permukaan dari lateks yang tanpa bahan pengisi memiliki permukaan yang tidak

rata dan tidak homogen, sedangkan Gambar 4.6b memperlihatkan permukaan dari

4.2 Pembahasan

4.2.1 Isolasi α-Selulosa dari TKKS

Sebelum dilakukan proses isolasi α-selulosa, pertama TKKS dicuci dengan air bersih. Kemudian dikeringkan di bawah sinar matahari hingga bebas air. Setelah

itu digunting kecil-kecil untuk mempermudah proses delignifikasi selulosa. Ada

beberapa tahapan dalam isolasi α-selulosa yaitu delignifikasi dengan menggunakan campuran HNO3 3,5% dan NaNO2 kemudian dinetralkan. Pada

pencampuran ini menyebabkan TKKS kehilangan sebagian zatnya, meninggalkan

sisa padat dan berserat yang dinamakan selulosa. Proses yang kedua yaitu pulping

atau pembuburan ditambahkan campuran NaOH 2% dan Na2SO3 2%. Warna dari

hasil delignifikasi adalah putih kekuningan sampai putih kecoklatan kemudian

disaring dan dicuci hingga netral. Untuk menghilangkan warna coklat dari

selulosa maka dilakukan pemutihan dengan NaOCl 1,75%. Agar α-selulosa yang dihasilkan benar-benar murni, maka dilakukan penambahan dengan NaOH 17,5%

untuk menghilangkan β-selulosa, dimana β-selulosa akan larut dalam NaOH

17,5% kemudian disaring dan dinetralkan. Hasil dari penambahan ini α-selulosa

kembali menjadi kuning kecoklatan.Untuk menghilangkan warna coklat dari α -selulosa maka dilakukan pemutihan dengan menggunakan H2O2 10%.α-selulosa

yang dihasilkan dari proses ini memiliki bentuk berupa pulp yang berwarna putih

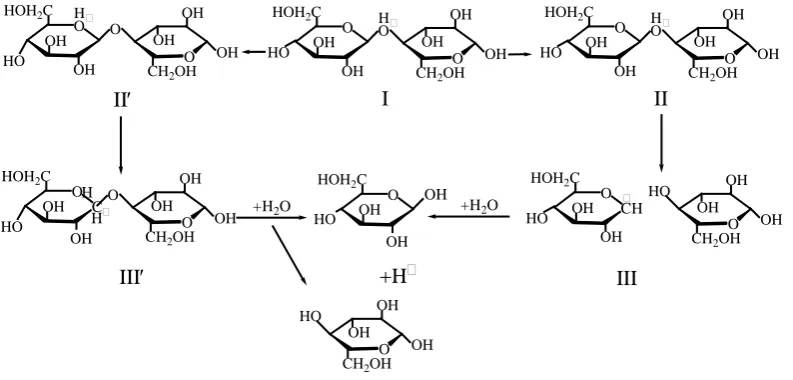

4.2.2 Isolasi Nanokristal Selulosa dari α-Selulosa

α-selulosa yang diperoleh dihidrolisis dengan menggunakan H₂SO₄ 48,84 %

selama 25 menit. Proses ini dilakukan untuk memecah daerah amorf pada α -selulosa. Tahap selanjutnya adalah sentrifugasi selama 20 menit dengan kecepatan

10.000 rpm untuk menetralkan dan menghilangkan sisa-sisa asam.Kemudian

diultrasonifikasi selama 15 menit untuk memecah agregat nanopartikel yang

terbentuk melalui ikatan hidrogen, serta untuk menghomogenkan distribusi

nanopartikel selulosa yang terbentuk (Silverio et al. 2012). Proses selanjutnya

yaitu disaring menggunakan membran dialisis, disertai dengan perendaman

dengan aquadest sambil diaduk dengan pengaduk magnet agar nanokristal lebih

cepat keluar dari membran yang dilakukan selama 8 hari. Setelah itu dilakukan

penguapan agar diperoleh nanokristal. Reaksi hidrolisis α-selulosa dapat dilihat

pada Gambar 4.7.