STUDI SISTEM PENGENDALIAN KADAR OKSIGEN DI DALAM AIR PADA THERMAL DEAERATOR DI PABRIK KELAPA SAWIT MURINI

SAM SAM-I

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

UMMI FAHRINA 070801003

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : STUDI PENGENDALIAN KADAR OKSIGEN DI

DALAM AIR PADA DEAERATOR DI PABRIK KELAPA SAWIT MURINI SAM SAM I

Kategori : SKRIPSI

Nama : UMMI FAHRINA

Nomor Induk Mahasiswa : 070801003

Program Studi : SARJANA (S1) FISIKA

Departemen : FISIKA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUA

ALAM (FMIPA) UNIVERSITAS SUMATERA

UTARA

Diluluskan di

Medan, Mei 2012

Diketahui/Disetujui oleh

Departemen Fisika FMIPA USU

Ketua,

Dr. Marhaposan Situmorang

NIP 195510301980031003

Pembimbing-I Pembimbing-II

Dr. Mester Sitepu, M.Sc, M.Phill Dr. Susilawati, S.Si., M.Si.

PERNYATAAN

STUDI SISTEM PENGENDALIAN KADAR OKSIGEN DI DALAM AIR PADA THERMAL DEAERATOR DI PKS MURINI SAM SAM-I

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Mei 2012

UMMI FAHRINA

PENGHARGAAN

Puji dan syukur penulis panjatkan kehadirat Allah SWT yang Maha Pemurah

lagi Maha Penyayang yang telah memberikan Rahmat, Karunia dan Bimbingan-Nya

sehingga penulis dapat menyelesaikan skripsi ini dengan waktu yang ditetapkan.

Ucapan terima kasih penulis sampaikan kepada Dr. Mester Sitepu, M.Sc, M.Phil, dan Dra. Susilawati M.Sc, selaku dosen pembimbing I dan II dalam menyelesaikan skripsi ini yang telah memberikan panduan dan arahan kepada saya

untuk penyempurnaan skripsi ini, selanjutnya ucapan terima kasih penulis ucapkan

kepada PT. MURINI SAM SAM-I yaitu Bapak Alimin sitohang selaku manager dan

Bapak Andre selaku pembimbing di lapangan yang telah memberikan bimbingan,

waktu dan tenaga kepada penulis dalam penyelesaian skripsi ini. Ucapan terima kasih

juga diberikan kepada Dr. Kerista Tarigan, M.Eng.Sc, Drs. Takdir Tamba, M.Eng.Sc, dan Dr. Marhaposan situmorang, selaku dosen pembanding yang telah banyak memberikan saran dan masukan dalam penyempurnaan skripsi ini dan juga kepada Ketua dan Sekretaris Jurusan Departemen Fisika Dr. Marhaposan Situmorang dan Dra.

Justinon. MSi, Dekan FMIPA USU Dr. Sutarman,Msc serta semua Staf Pengajar dan

Pegawai Departemen Fisika FMIPA USU. Tidak lupa pula penulis ucapkan terima

kasih kepada teman-teman dan semua mahasiswa Fisika khususnya stambuk 2007,

yaitu Oki Handinata, Moraida Hasanah, Angel Pratiwi, Rusdalena, Ichsan, Hilman,

Julia Fadilla, Suci Ramadhani, Juli Harni, Eva Suraya, Eva rosdiyanti, Irhan Hanim,

Rahma, Siska Futri Nst, Ismatul Husna, Juriah semangat, syifa, Prisca, Lokita, Jandri,

Jhon Dalton, Ita, Maria Irma, serta Junior dan senior yang telah membantu saya( Bang

Hendri Yogi, Andy syahreza dan Gilang Perkasa Rizki ) yang selalu memotivasi

Akhirnya tidak pernah terlupakan tanda bakti kami kepada Ayahanda (Drs.

Amir Faisal) dan Ibunda (Rosnizar) yang telah memberikan dukungan baik materil

maupun moril selama mengikuti perkuliahan, dan kepada kakak-kakak(Nisa Amalia

dan Fitri Fadia) dan juga adik-adik tercinta (Hani Fahdina dan Habib Hammadi) yang

selalu mendoakan dan mendukung saya, dan akhirnya kepada seluruh keluarga besar

Embah di Duri yang mau menerima saya di rumahnya dan keluarga besar di Perawang

(Yayuk, Bang Supri, Bang Bambang, Bang Manto, bang Dedi, kak Hapni dll) yang

dengan setia dan sabar mengantarkan saya ke Duri. Dan juga kepada kedua orang tua

Moraida hasanah dan Angel Pratiwi yang turut serta membantu saya dalam

menyelesaikan skripsi ini dan mereka tidak dapat disebutkan satu persatu, penulis

ucapkan terima kasih.

STUDI SISTEM PENGENDALIAN KADAR OKSIGEN DI DALAM AIR PADA THERMAL DEAERATOR DI PABRIK KELAPA SAWIT MURINI

SAM SAM-I ABSTRAK

Penelitian tentang sistem pengendalian Thermal Deaerator dengan menentukan

seberapa besar Temperatur dan Tekanan yang bisa dikontrol untuk menghilangkan

kadar oksigen di dalam air. Penelitian dilakukan dipabrik kelapa sawit (PKS) Murini

Sam Sam 1 Duri, Riau. Pada proses pengendalian ini digunakan metode PI dan

Routh-Hurwitz. Hasil yang didapat dengan menggunakan metode PI yaitu nilai Kc = 0,4 dan

PB= 250% lebih stabil dibandingkan yang lainny. Metode Routh-Hurwitz yaitu nilai

Routhnya (S4 = 0.04 ; 0.18; 0,000012); (S3= 0.4; 0.003; 0); (S2= 0.18; 0.000012; 0);

(S1= 0.032; 0; 0); (S0 = 0.000012; 0; 0) dan Hurwitznya (0.4; 0.072; 0.000213), karena

bernilai positif maka dapat dikatakan stabil sama pada karakteristik yang ada pada

STUDY OF OXYGEN CONTROL SYSTEM IN WATER AT THERMAL DEAERATOR AT PALM OIL FACTORY MURINI SAM SAM-I

ABSTRACT

Research about control system at thermal Deaerator with make how many temperature

and Pressure can controlled to lose standart oxygen in water. The Research do in Palm

oil factory Murini Sam Sam 1 Duri, Riau. At the Process control is used PI and

Routh-Hurwitz method. The result can gotten by use PI method are value of Kc= 0.4 and

PB= 250%, more stabil than others. For Routh-Hurwitz method are value of Routh (S4

= 0.04 ; 0.18; 0,000012); (S3= 0.4; 0.003; 0); (S2= 0.18; 0.000012; 0); (S1= 0.032; 0;

0); (S0 = 0.000012; 0; 0) and Hurwitz (0.4; 0.072; 0.000213), because positive value

DAFTAR ISI

Halaman

Persetujuan iii

Pernyataan iv

Penghargaan v

Abstract vii

Daftar Isi ix

Daftar Tabel x

Daftar Gambar xi

Bab 1 Pendahuluan

1.1 Latar Belakang 1

1.2 Permasalahan

1.2.1 Identifikasi Masalah 2

1.2.2 Batasan Masalah 3

1.3Tujuan Penelitian 3

1.4 Manfaat Penelitian 4

1.5 Tempat Penelitian 4

1.6 Sistematika Penulisan 4

Bab 2 Tinjauan Pustaka

2.1 Teori Dasar Sistem Pengendalian 6

2.1.1 Istilah dan Elemen dalam Sistem Pengendalian 7

2.1.2 Prinsip Prinsip Sistem Pengendalian 10

2.1.3 Pengelompokan Sistem Pengendalian 11

2.1.4 Mode Pengendalian pada Industri 14

2.2 Model Matematik Sistem Dinamik 15

2.3 Model Matematik Sistem Fisik 16

2.3.1 Transformasi Laplace 16

2.3.2 Fungsi Alih 17

2.3.3 Digram Blok 18

2.4.1 Kriteria Kestabilan Routh 21

2.4.2 Kriteria Kestabilan Hurwitz 23

2.5 Hukum Termodinamika 26

2.6 Thermal Deaerator 28

2.6.1 Data Teknis Deaerator 31

2.62 Jenis-jenis Deaerator 32

Bab 3 Sistem Pengendalian Temperatur dan Tekanan pada Deaerator 37

3.1 Waktu dan Tempat Penelitian 37

3.1.1 Waktu Penelitian 37

3.1.2 Tempat penelitian 37

3.2 Proses Pengendalian Kadar Oksigen 38

3.2.1 Pemodelan dan Perancangan sistem Deaerator 38

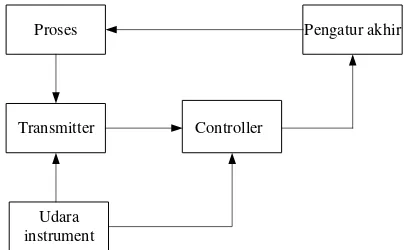

3.2.2 Pengendali (Controller) 40

3.2.3 Transmitter 42

3.2.3.1 Tekanan Transmitter 42

3.2.3.2 Temperatur Transmitter 43

3.2.4 Control Valve 44

3.2.5 Penurunan Persamaan Gas Ideal Untuk Proses 45

3.3 Metode yang digunakan 46

3.3.1 PI 46

` 3.3.2 Metode Routh-Hurwitz 46

3.3.3 Uji Kestabilan dengan Respon Frekuensi 47

3.4 Perancangan Program 47

3.5 Diagram Alir 47

Bab 4 Data dan Analisa Data

4.1 Data 49

4.1.1 Data Controller 49

4.1.2 Data Transmitter 50

4.1.3 Data Temperatur dan Tekanan Stork tank 50

4.1.4 Data Steam 50

4.1.5 Data Control valve 50

dan Tekanan Air pada Deaerator 51

4.3 Analisis Kestabilan Sistem Pengendalian Temperatur dan Tekanan

pada Deaerator 57

4.3.1 Metode Kestabilan Routh 57

4.3.2 Metode Kestabilan Hurwitz 60

4.3.3 Uji Respon Kestabilan sistem pengendalian

dengan metode frekuensi 62

Bab 5 Kesimpulan dan Saran

5.1 Kesimpulan 73

5.2 Saran 74

Daftar Pustaka 75

DAFTAR TABEL

Halaman

Tabel 4.1 Data dari Controller 49

DAFTAR GAMBAR

Halaman

Gambar 2.1 Pengendalian Level didalam Tangki oleh Manusia 10

Gambar 2.2 Sistem Pengendalian Loop Terbuka 12

Gambar 2.3 Sistem Pengendalian Loop Tertutup 13

Gambar 2.4 Sistem Pengendalian Bertingkat 13

Gambar 2.5 Diagram Blok 19

Gambar 2.6 Diagram Blok Sistem Pengendalian Loop Tertutup 19

Gambar 2.7 Sistem Pengendalian Loop Tertutup dengan Umpan Balik H(s) 20

Gambar 2.8 Contoh Grafik Kestabilan Sistem 25

Gambar 2.9 Deaerator dan bagian-bagiannya 31

Gambar 2.10 Deaerator Spray 32

Gambar 2.11 Deaerator vakum 33

Gambar 2.12 Deaerator tray 34

Gambar 2.13 Control Valve 35

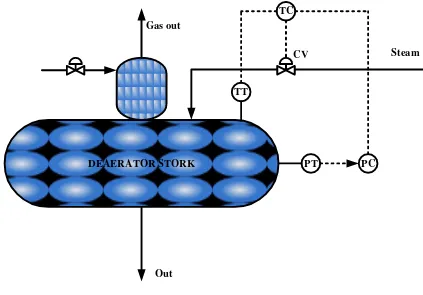

Gambar 3.1 Diagram proses Deaerator Tempertur dan Pressure 38

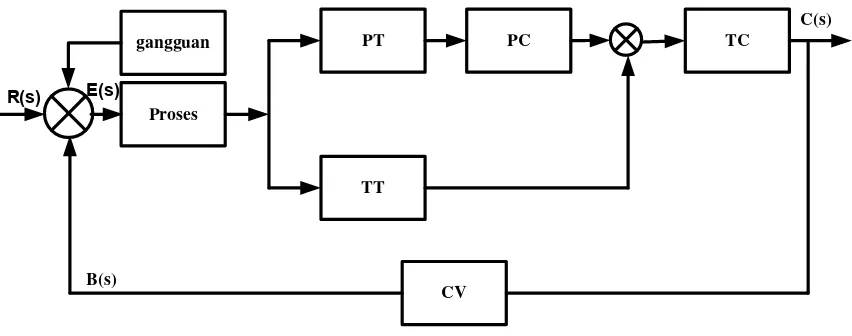

Gambar 3.2 Diagram Blok Sistem Pengendalian Temperatur dan tekanan 39

Gambar 3.3 Diagram Blok Sistem Transmisi Pnumatik 42

Gambar 3.4 Blok Tekanan Transmitter dengan gain 43

Gambar 3.5 Blok Temperatur Transmitter dengan gain 44

Gambar 3.6 Blok Control valve dengan gain 44

Gambar 4.1 Diagram Blok Temperatur Controller 51

Gambar 4.2 Diagram Blok Pressure Controller 52

Gambar 4.3 Diagram Blok Gangguan 53

Gambar 4.4 Diagram Blok Proses 54

Gambar 4.5 Diagram Blok Control valve 55

Gambar 4.6 Diagram Blok Fungsi Alih Sistem Kendali 56

Gambar 4.7 Diagram Blok Fungsi Alih dengan nilai Parameternya 56

Gambar 4.8 Diagram Blok dengan Kc = 2 63

Temperatur dengan nilai Kc = 2 64

Gambar 4.10 Diagram Blok dengan Kc = 1 65

Gambar 4.11 Grafik simulasi sistem kendali tekanan dan

Temperatur dengan nilai Kc = 1 66

Gambar 4.12 Diagram Blok dengan Kc = 0.66 67

Gambar 4.13 Grafik simulasi sistem kendali tekanan dan

temperatur dengan nilai Kc 0.66 68

Gambar 4.14 Diagram Blok dengan nilai Kc = 0.5 69

Gambar 4.15 Grafik simulasi sistem kendali tekanan dan

temperatur dengan nilai Kc = 0.5 70

Gambar 4.16 Diagram Blok dengan Kc = 0.4 71

Gambar 4.17 Grafik simulasi sistem kendali tekanan dan

STUDI SISTEM PENGENDALIAN KADAR OKSIGEN DI DALAM AIR PADA THERMAL DEAERATOR DI PABRIK KELAPA SAWIT MURINI

SAM SAM-I ABSTRAK

Penelitian tentang sistem pengendalian Thermal Deaerator dengan menentukan

seberapa besar Temperatur dan Tekanan yang bisa dikontrol untuk menghilangkan

kadar oksigen di dalam air. Penelitian dilakukan dipabrik kelapa sawit (PKS) Murini

Sam Sam 1 Duri, Riau. Pada proses pengendalian ini digunakan metode PI dan

Routh-Hurwitz. Hasil yang didapat dengan menggunakan metode PI yaitu nilai Kc = 0,4 dan

PB= 250% lebih stabil dibandingkan yang lainny. Metode Routh-Hurwitz yaitu nilai

Routhnya (S4 = 0.04 ; 0.18; 0,000012); (S3= 0.4; 0.003; 0); (S2= 0.18; 0.000012; 0);

(S1= 0.032; 0; 0); (S0 = 0.000012; 0; 0) dan Hurwitznya (0.4; 0.072; 0.000213), karena

bernilai positif maka dapat dikatakan stabil sama pada karakteristik yang ada pada

STUDY OF OXYGEN CONTROL SYSTEM IN WATER AT THERMAL DEAERATOR AT PALM OIL FACTORY MURINI SAM SAM-I

ABSTRACT

Research about control system at thermal Deaerator with make how many temperature

and Pressure can controlled to lose standart oxygen in water. The Research do in Palm

oil factory Murini Sam Sam 1 Duri, Riau. At the Process control is used PI and

Routh-Hurwitz method. The result can gotten by use PI method are value of Kc= 0.4 and

PB= 250%, more stabil than others. For Routh-Hurwitz method are value of Routh (S4

= 0.04 ; 0.18; 0,000012); (S3= 0.4; 0.003; 0); (S2= 0.18; 0.000012; 0); (S1= 0.032; 0;

0); (S0 = 0.000012; 0; 0) and Hurwitz (0.4; 0.072; 0.000213), because positive value

BAB 1 PENDAHULUAN

1.1 Latar Belakang

Di dunia Industri yaitu Pembangkit tenaga Listrik dan Pabrik kelapa sawit

memerlukan mesin atau alat yang dapat membantu kinerja pabrik tersebut, yaitu

dalam mempertahankan atau menjaga kelangsungan dari mesin pabrik tersebut dari

kerusakan terutama pada Boiler. Karena Boiler mempunyai peranan yang sangat

penting dalam kelangsungan kinerja dari sebuah pabrik dengan kata lain bisa

dikatakan sebagai jantung dari sebuah pabrik. Untuk itulah dibutuhkan alat yang dapat

membantu memperpanjang usia Boiler dari kerusakan yang disebabkan oleh korosi.

Alat tersebut yaitu Thermal Deaerator.

Thermal Deaerator adalah sebuah alat yang dapat bekerja untuk membuang gas-gas

terlarut seperti oksigen yang terkandung dalam air umpan boiler, setelah melalui proses pemurnian

air (water treatment). Selain itu juga deaerator berfungsi sebagai pemanas awal air

pengisi ketel sebelum disalurkan ke dalam boiler. Deaerator ini bekerja berdasarkan

sifat dari oksigen yang kelarutanya pada air akan berkurang dengan adanya kenaikan suhu.

Deaerator terdiri dari dua drum dimana drum yang lebih kecil merupakan tempat

pemanasan pendahuluan yang berfungsi membuang gas-gas dari bahan air ketel sedangkan drum

yang lebih besar merupakan tempat penampungan bahan air ketel yang jatuh dalam drum

yang lebih kecil di atasnya. Untuk itulah dibutuhkan sistem pengendalian temperatur

sehingga keseimbangan tetap terjaga.

Pengendalian temperatur dan tekanan air pada Thermal Deaerator dapat

dilakukan secara konvensional dan digital. Secara konvensional ada beberapa elemen

yang yang berpengaruh yang harus dikendalikan bersama sama yaitu aliran air (feed

water) dan control valve. Sedangkan secara digital dapat diketahui melalui ruang

kontrol.

PT. Wilmar Group terutama PKS Murini Sam Sam-I merupakan salah satu

perusahaan yang bonafit yang juga menggunakan Thermal deaerator untuk membantu

kerusakan pada boiler yang bisa dikatakan juga sebagai jantung dari suatu pabrik.

Selain itu juga dapat mengurangi biaya produksi pabrik, karena pabrik dapat

mengurangi penggunaan zat kimia untuk membantu menghilangkan oksigen tersebut.

Untuk itulah penulis ingin meneliti bagaimana proses pengendalian pada Thermal

Deaerator sehingga dapat menghilangkan zat-zat terlarut di dalam air. Dengan metode

PI dan Routh-Hurwitz serta uji kestabilan yang divisualisasikan dalam bentuk kurva

dengan program Matlab, penulis ingin memberitahukan bahwa alat tersebut masih

layak atau tidak untuk digunakan. Dan dengan adanya parameter-parameter di atas,

dapat membantu penulis dalam menghitung dengan menggunakan metode-metode di

atas.

1.2 Permasalahan 1.2.1 Identifikasi Masalah

Pabrik kelapa sawit (PKS) harus cermat dalam mengelola pabrik agar hasil

yang didapat sesuai yang dengan yang diinginkan. Tapi untuk mendapatkan hasil yang

diinginkan kondisi pabrik harus tetap terjaga dengan baik terutama pada Boiler. Untuk

memperpanjang umur boiler, pencegahan terhadap korosi harus dilakukan yaitu

dengan cara menggunakan Thermal Deaerator untuk mengurangi kadar oksigen yang

terkandung di dalam air yang akan diumpan ke dalam Boiler. Maka dari identifikasi

tersebut permasalahan dalam penelitian ini adalah:

a. Bagaimana menghitung sistem pengendalian kadar oksigen di dalam air pada

thermal deaerator dengan melihat seberapa besar pengaruh temperatur terhadap

kadar oksigen di dalam air.

b. Bagaimana mengetahui seberapa besar tekanan mempengaruhi temperatur

pada thermal deaerator.

c. Bagaimana menghitung pengendalian kadar oksigen di dalam air pada thermal

deaerator dengan menggunakan metode kestabilan routh hurwitz dan metode

PI controlled.

d. Bagaimana mengetahui pengontrolan PI pada sistem pengendalian kadar

oksigen di dalam air pada thermal deaerator yang hasilnya akan ditampilkan

1.2.2 Batasan Masala

Penelitian mengenai sistem pengendalian kadar oksigen di dalam air pada

thermal deaerator pada PKS MSS1 dibatasi pada:

a. Membahas sistem pengendalian temperature dan tekanan berdasarkan

parameter – parameter alat yang digunakan.yaitu controller, temperatur dan

tekanan transmitter, valve.

b. Parameter yang diamati berupa Temperatur dan Tekanan pada stork tank yang

sangat berpengaruh terhadap pelepasan zat terlarut dalam air yaitu berupa

oksigen.

c. Menggunakan metode kestabilan Routh hurwitz dan PI controlled.

d. Membuat simulasi dengan menggunakan Matlab.

1.3 Tujuan Penelitian

Dengan latar belakang yang telah diutarakan maka adapun tujuan penelitian ini

adalah:

1. Mengetahui sistem pengendalian Thermal Deaerator dengan menentukan

seberapa besar Temperatur dan Tekanan yang bisa dikontrol untuk

menghilangkan kadar Oksigen di dalam air yang berasal dari Feed Water Tank.

2. Menghitung sistem pengendalian Thermal deaerator dengan menggunakan

metode kestabilan routh Hurwitz dan PI controlled.

3. Untuk mengetahui PI controll pada sistem pengendalian Temperatur pada

Thermal Deaerator yang hasilnya akan ditampilkan dalam bentuk kurva

dengan menggunakan Matlab.

1.4 Manfaat Penelitian

Mengenalkan dan memahami prinsip kinerja dari Thermal Deaerator pada PKS

MSS1 dan mengetahui kestabilan alat tersebut dengan metode PI dan Routh-Hurwitz

dengan uji frekuensi yang divisualisasikan dalam bentuk kurva oleh MATLAB.

Sehingga, kita dapat mengetahui bahwa alat tersebut masih layak atau tidak untuk

1.5 Tempat Penelitian

Penelitian dilakukan di PKS Murini Sam Sam-I yang berada di Riau yaitu

tepatnya duri.

1.6 Sistematika Penulisan

Sistematika penulisan skripsi ini pada masing – masing bab adalah sebagai berikut:

BAB I Pendahuluan

Bab ini membahas latar belakang dari penelitian, identifikasi dan

batasan masalah yang akan diteliti, tujuan dari penelitian,

manfaat penelitian dan sistematika penulisan.

BAB II Tinjauan Pustaka

Bab ini membahas tentang landasan teori yang digunakan

sebagai acuan dari penelitian ini.

BAB III Metodologi Penelitian

Bab ini membahas tentang peralatan dan bahan yang digunakan

dalam penelitian, diagram alir penelitian.

BAB IV Hasil dan Pembahasan

Bab ini mencakup data yang diperoleh dari penelitian serta

analisa data yang diperoleh dari penelitian.

BAB V Kesimpulan dan Saran

Bab ini membahas tentang kesimpulan yang diperoleh dari

penelitian yang dilakukan dan memberikan saran untuk

BAB II

TINJAUAN PUSTAKA

2.1 Teori Dasar Sistem Pengendalian

Sistem pengendalian adalah susunan komponen komponen fisik yang dirakit

sedemikian rupa sehingga berfungsi untuk mengendalikan sistem itu sendiri atau

sistem lain yang berhubungan dengan sebuah proses. Atau dengan pengertian lain

sistem pengendalian adalah suatu proses / pengendalian terhadap suatu atau beberappa

besaran sehingga berada pada suatu harga atau range tertentu. Hampir semua proses

dalam dunia industri membutuhkan peralatan-peralatan otomatis untuk mengendalikan

parameter – parameter prosesnya. Otomatisasi tidak saja diperlukan demi kelancaran

operasi, keamanan, ekonomi, maupun mutu produk, tetapi lebih merupakan kebutuhan

pokok. Kita tidak akan mungkin menjalankan suatu proses industri tanpa sistem

pengendalian, contohnya pengendalian disuatu proses pengilangan minyak.

Ada banyak parameter yang harus dikendalikan di dalam suatu proses. Di

antaranya, yang paling umum, adalah tekanan (pressure) di dalam sebuah vassel atau pipa, aliran (flow) didalam pipa, suhu (temperature) di unit proses seperti heat exchanger, atau permukaan zat cair (level) disebuah tangki. Dan ada beberapa parameter lain diluar keempat parameter diatas yang cukup penting dan juga perlu

dikendalikan karena kebutuhan spesifik proses, diantaranya : pH di industri

petrokimia, water cut (BS & W) di ladang minyak mentah, warna produk di suatu fasilitas pencairan gas (NGL) dan sebagainya.

Gabungan serta kerja alat – alat pengendalian otomatis itulah yang dinamakan

sistem pengendalian proses (process control system). Sedangkan semua peralatannya yang membentuk sistem pengendalian disebut instrumentasi pengendalian proses

Pada akhirnya pengendalian otomatis memegang peranan penting dan

memberikan kemudahan dalam mendapatkan performansi dalam suatu sistem

dinamik, mempertinggi kualitas, menurunkan biaya produksi dan mempertinggi laju

produksi, serta meniadakan pekerjaan pekerjaan rutiin yang harus dilakukan oleh

manusia. Namun semua peran operator manual digantikan oleh sebuah alat yang

disebut controller. Tugas membuka dan menutup valve tidak lagi dikerjakan oleh operator tetapi atas perintah controller. Untuk keperluan pengendalian otomatis, valve harus dilengkapi dengan alat yang disebut actuator , sehingga unit valve yang sekarang menjadi unit yang disebut control valve. Semua peralatan pengendalian inilah (controller dan control valve) yang disebut sebagai instrumentasi pengendalian proses.

2.1.1 Istilah dan Elemen Elemen Dalam Sistem Pengendalian

a. Process (Proses)

Dalam kamus Merriam – Webster mendefinisikan proses sebagai operasi atau

perkembangan alamiah yang berlangsung secara kontinyu yang ditandai oleh

suatu deretan perubahan kecil yang berurutan dengan cara yang relative

tetapdan menuju kesuatu hasil atau keadaan akhir tertentu. Atau tatanan

peralatan yang mempunyai suatu fungsi tertentu. Input proses dapat bermacam

macam, yang pasti ia merupakan besaran yang dapat dimanipulasi oleh final control element atau control valve agar measurement variable sama dengan set point.

b. Plant

Plant adalah seperangkat peralatan, mungkin hanya terdiri dari beberapa

bagian mesin yang bekerja bersama - sama, yang dilakukan untuk melakukan

suatu operasi tertentu. Atau dengan kata lain plant adalah objek yang

dikendalikan.

c. System (sistem)

Sistem adalah kombinasi dari beberapa komponen yang bekerja bersama sama

d. Controlled Variable

Controlled variable adalah besaran atau variable yang dikendalikan. Besaran ini pada diagram kotak disebut juga dengan out put proses atau process variable.

e. Manipulated Variable

Manipulated variable adalah input dari suatu proses yang dapat dimanipulasi

atau di ubah ubah besarnya agar process variable atau control variable besarnya sama dengan set point

f. Disturbance (Gangguan)

Disturbance adalah suatu sinyal yang cenderung mempunyai pengaruh yang merugikan pada harga keluaran system,atau biassa disebut dengan besaran

lain, manipulated variable yang menyebabkan berubahnya controlled variable , besaran ini juga lazim disebut dengan load.

g. Sensing Element

Sensing Element adalah bagian yang paling ujung suatu sistem pengukuran (measuring system), bagian ini juga disebut dengan sensor atau primary

element.

h. Transducer dan Transmitter

Transducer adalah unit pengalih sinyal sedangkan transmitter adalah alat yang berfungsi membaca sinyal sensing element dan mengubahnyya menjadi sinyal yang dapat dimengerti oleh controller. Transmitter lebih khusus pemakainnya dalam sistem pengukuran.

i. Measurrement Variable

Measurement variable adalah sinyal yang keluar dari transmitter. Besaran ini merupakan cerminan besarnya sinyal sistem pengukuran.

j. Set point

Set point besar process variable yang dikehendaki. Sebuah controller akan selalu berusaha menyamakan controlled variable dengan set point.

Error adalah selisih antara set point dikurangi dengan measured variable. Error bisa negatif dan bisa juga positif. Bila set point lebih besar dari measured variable demikian sebaliknya bila set point lebih kecil dari measured variable maka error akan negatif.

l. Controller

Controller adalah element yang mengerjakan tiga dari empat tahap langkah pengendalian yaitu membandingkan set point dengan measurement variable, menghitung berapa banyak koreksi yang dilakukan, dan mengeluarkan sinyal

koreksi sesuai dengan hasil perhitungan tadi. Controller sepenuhnya menggantikan peran manusia dalam meengendalikan sebuah proses.

Controller sering diterjemahkan sebagai alat pengendali.

m. Feedback (Umpan Balik)

Umpan balik adalah sifat dari suatu sistem untaian tertutup yang

memungkinkan keluarannya bisa dibandingkan dengan masukan sistem itu

agar tindakan pengendalian yang tepat sebagai fungsi dari keluaran dan

masukannya bisa terjadi.

n. Final Control Element

Final control element adalah bagian terakhir dari instrumentasi sistem pengendalian. Bagian ini berfungsi untuk mengubah measurement variable dengan cara memanipulasi besarnya manipulated variable, berdasarkan perintah controller.

2.1.2 Prinsip Prinsip Sistem Pengendalian

Persyaratan umum dari system pengendalian adalah setiap elemen dari system

pengendalian haruslah stabil. Ini merupakan persyaratan utama. Disamping kestabilan

mutlak, suatu system pengendalian harus mempunyai kestabilan relative yang layak,

jadi kecepatan respon harus cukup cepat dan menuju peredaman yang layak. Suatu

sampai pada suatu harga yang dapat ditoleransi. Mari kita lihat sebuah contoh kasus

dari gambar dibawah ini:

Set point

Level

Tangki

Pabrik

Gambar 2.1 Pengendalian level di dalam tangki oleh manusia

Pada sistem pengendalian gambar 2.1, pertama operator harus mengamati

ketinggian level, kemudian mengevaluasi apakah level yang ada sudah seperti yang

dikehendakinya. Kalau level tidak sama dengan yang dikehendakinya, operator harus

memperkirakan seberapa banyak valve perlu lebih ditutup atau lebih dibuka.

Selanjutnya operator harus benar benar mengubah bukaan valve sesuai dengan yang

diperkirakan tadi. Jika dikaji lebih jauh, dalam mengendalikan proses operator

mengerjakan empat langkah yaitu mengukur, membandingkan, menghitung dan mengoreksi.

Pada waktu operator mengamati ketinggian level maka yang ia kerjakan

sebenarnya adalah langkah mengukur proses variable dan process variablenya adalah level. Kemudian operator membandingkan apakah hasil pengukuran tadi sesuai dengan apa yang dikehendakinya. Besar process variable itu disebut dengan set point. Pada contoh ini kita umpamakan level selalu 50%, set point didalam sistem pengendalian ini besarnya 50%. Perbedaan antara process variable dan set point disebut dengan error. Berdasarkan error itulah operator menentukan arah dari bukaan

valve.

Seorang operator yang berpengalaman tidak sembarang membuka atau

menutup valve. Ia juga akan memperkirakan seberapa banyak valve perlu lebih dibuka

atau ditutup. Pada tahapan ini sebenarnya operator sedang melakukan langkah

mengubah bukaan valve sesuai dengan hasil perbandingan dan perhitungan tadi.

Langkah inilah yang disebut dengan langkah mengoreksi.

Keempat langkah yang dilakukan operator tadi yaitu mengukur,

membandingkan, menghitung,dan mengoreksi, seluruhnya dapat dikerjakan dengan

langkah instrumentasi. Manusia, kemudian, sama sekali tidak menentukan keempat

langkah tadi. Operator hanya perlu menentukan besarnya set point dan semuanya akan dikerjakan secara otomatis oleh instrument. Sistem pengendalian secara inilah yang

disebut dengan sistem pengendalian otomatis (automatic control system). Keempat tahapan pengendaliannya, sepenuhnya dilakukan dengan instrument. Mata rantai

pengendaliannya kemudian disebut mata rantai tertutup, dan sistemnya juga disebut

sistem pengendalian tertutup atau sistem closed loop.

2.1.3 Pengelompokan Sistem Pengendalian

Sistem pengendalian dapat di kelompokkan menjadi 3 bagian yaitu:

1. Sistem Pengendalian Manual Dan Otomatis

Sistem pengendalian digolongkan kedalam dua kategori umum yaitu: sistem

manual dan otomatis. Perbedaan ini ditentukan oleh tindakan pengontrolan,

dimana besaran ini bertanggungjawab menggerakkan sistem untuk menghasilkan

outputnya. Pengendalian secara manual adalah pengendalian yang dilakukan oleh

manusia yang bertindak sebagai operator sedangkan pengontrolan secara otomatis

adalah pengontrolan yang dilakukan oleh mesin atau peralatan yang bekerja secara

otomatis dan operasinya dibawah pengwasan manusia. Pengendalian secara

manual banyak ditemukan dalam kehidupan sehari hari seperti penyetelan radio

dan televisi sedangkan secara otomatis didalam proses industri, pengendalian

pesawat dan pembangkit tenaga listrik.

Sistem loop terbuka (open loop) adalah sistem pengendalian yang keluarannya tidak berpengaruh pada aksi pengendalian. Jadi pada sistem pengendalian loop

terbuka, keluaran tidak diukur atau diumpan balikkan untuk dibandingkan dengan

masukan. Gambar 2.2 menunjukkan hubungan masukan keluaran untuk sistem

loop terbuka.

Masukan Keluaran

Control Plant

Gambar. 2.2 Sistem pengendalian loop terbuka

Ada dua keistimewaan dalam sistem loop terbuka ini adalah:

1. Ketelitian dari sistem loop terbuka tergantung pada kalibrasinya.

2. Sistem ini lebih stabil.

Sistem pengendalian loop tertutup adalah sistem pengendalian yang sinyal

keluarannya mempunyai pengaruh langsung pada aksi pengendalian. Jadi sistem

pengendalian tertutup adalah sistem pengendalian berumpan balik (feedback control). Sistem pengendalian loop tertutup menggunakan aksi umpan balik untuk memperkecil

kesalahan sistem.

Masukan Keluaran

Controller Plant

Elemen Ukur

Controller Plant

Gambar 2.3 Sistem pengendalian loop tertutup

Adapun keistimewaan dalam sistem pengendalian loop tertutup adalah:

a. Meningkatkan ketelitian dengan kemampuan untuk menghasilkan kembali

inputnya

b. Mengurangi akibat – akibat ketidaklinearan

3. Sistem Pengendalian Bertingkat (Cascade Control System)

Sistem pengendalian bertingkat adalah sistem pengendalian yang memiliki 2

besaran pengukuran yang berada dalam satu kontrol loop. Tujuan dari sistem

pengendalian bertingkat ini adalah untuk mendapatkan hasil pengaturan yang tepat

dengan mengurangi efek penundaan waktu yang terjadi. Hal ini dilakukan dengan

jalan menggunakan out put dari controller pertama (primary controller), sebagai besaran untuk mengatur set point bagi controller kedua (secondary controller).

Tower / Tangki

reboiler Feed Water

Bottom Product

TIC

FIC

Steam

Valve LIC

Gambar 2.4 Sistem Pengendalian Bertingkat

Perubahan perubahan dalam keadaan beroperasi membutuhkan pengaturan

pada panas yang menjadi input, jika diperlukan untuk mendeteksi suatu perubahan

yang cepat sebuah temperature kontrol dipasangkan pada titik yang paling optimum

dari tower. Output dari temperatur controller digunakan digunakan untuk mengatur set point dari steam flow controller. Jadi kecepatan aliran uap berubah dengan perubahan suhu dari tower. Jadi dalam hal ini temperatur kontrol merupakan primary controller dan steam flow merupakan secondary controller.

2.1.4 Mode Pengendalian Pada Industri

Pengendalian otomatis pada industry pada minyak bumi dan gas dapat diklasifikasikan

sesuai dengan aksi pengendalian dan factor keamanannya. Aksi pengendalian tersebut

sangat dipengaruhi oleh karakteristik proses seperti kepekaan, akurasi, respon, dan

stabilitasnya bila terjadi perubahan beban. Adapun beberapa mode pengendalian

Pada pengendalian dengan aksi pengendali proporsional plus integral

(PI),dapat didefinisikan dengan persamaan berikut :

m(t) = Kce(t) +

dimana Kc menyatakan penguatan proporsional(perubahan output yang

menyebabkan perubahan input) dan Ti menyatakan waktu integral. Baik Kc

maupun Ti dapat diatur. Waktu integral mengatur aksi pengendalian integral,

sedangkan perubahan nilai Kc akibat dari bagian aksi pengendalian

proporsional maupun integral. Ti menunjukkan berapa kali waktu reset atau

pengulangan tiap menit bagian proporsional diulang.

2. Pengendali Proporsional Ditambah Derivatif (PD)

Aksi pengendali proporsional ditambah derivatif dapat didefinisikan dengan

persamaan sebagai berikut :

m(t) = Kce(t) +

dengan laju aksi memberikan pengaruh pada aksi pengendali proporsional.

3. Pengendali Proporsional Ditambah Integral dan Derivatif (PID)

Alat pengendali PID sangat sering digunakan dalam pengendali industri. Jika

e(t) masukan ke alat pengendali PID, maka keluaran m(t) dari alat pengendali

ini diberikan sebagai berikut :

dimana Td menyatakan waktu turunan dan Ti menyatakan waktu integral.

2.2 Model Matematik Sistem Dinamik

Model matematik dari sistem dinamik didefinisikan sebagai sejumlah

persamaan yang menggambarkan dinamika dari sistem secara tepat. Langkah pertama

dalam analisis sistem dinamik adalah menurunkan model matematiknya. Menurunkan

model matematika yang adalah bagian yang paling penting dari analisis secara

keseluruhan.

Model matematika mungkin mengambil banyak bentuk yang berbeda beda

tergantung dari sistem tertentu, satu model matematika mungkin lebih cocok dari pada

model matematika yang lain. Pada umumnya, dalam menyelesaikan suatu persoalan,

pertama kali diinginkan untuk membuat model yang disederhanakan sedemikian rupa

sehingga diperoleh gambaran umum dari jawaban suatu persoalan. Dalam

menurunkan model yang disederhanakan tersebut, seringkali untuk mengabaikan sifat

fisis dari sistem. Terutama jika diinginkan model matematika linear parameter

terkumpul, yaitu suatu model yang menggunakan persamaan diffrensial biasa, maka

selalu diperlukan untuk mengabaikan ketidaklinearan dan parameter terdistribusi

(parameter yang berbentuk persamaan diffrensial parsial) yang munkin terdapat pada

sistem fisik yang ditinjau.

Sistem dikatakan linear jika berlangsung prinsip prinsip superposisi. Prinsip

super posisi menyatakan bahwa tanggapan yang dihasilkan dengan mengaplikasikan

dua fungsi gaya yang berbeda secara bersamaan adalah jumlah dari tanggapan

terhadap aplikasi fungsi tersebut secara sendiri sendiri. Jadi sistem linear, tanggapan

terhadap beberapa masukan dapat dihitung dengan mengerjakan masukan satu persatu

dan menjumlahkan hasilnya. Prosedur untuk menemukan penyelesaian masalah yang

melibatkan sistem non linear umumnya sangat rumit. Karena kesulitan matematika

yang ada pada sistem non linear. Maka perlu membuat sistem linear yang ekuivalen

yang berlaku untuk jangka operasi yang terbatas.

2.3 Model Matematik Sistem Fisik 2.3.1 Transformasi Laplace

suatu fungsi lain F (S), dimana S menyatakan suatu bidang kompleks yang dapat

dituliskan sebagai S = dimana (sigma) adalah bagian nyata, dan = bagian

khayal dari S; sedangkan . Metode transformasi laplace adalah suatu metode

yang dapat digunakan secara mudah untuk menyelesaikan persamaan diffrensial.

Dengan menggunakan transformasi laplace dapat diubah beberapa fungsi umum

seperti fungsi ekponensial dan fungsi sinusoidal teredam menjadi fungsi – fungsi

aljabar kompleks dalam wawasan “S”.

Untuk menggunakan transformasi laplace, sebuah fungsi harus nyata dan

kontinyu dalam suatu selang waktu yang akan dianalisis. Secara matematis bentuk

transformasi ini adalah :

F (S) =

= Simbol operasional yang menunjukkan bahwa besaran yang didahuluinya

ditransformasikan dengan integral laplace -st dt

F (s) = Transformasi laplace dari (t)

Proses kebalikan dari penemuan fungsi waktu dari transformasi laplace balik.

Notasi untuk transformasi laplace balik adalah L-1. Jadi

)

Dalam sistem pengendalian fungsi alih seringkali digunakan untuk mencirikan

hubungan masukan – keluaran dari sistekm linear parameter konstan. Konsep fungsi

alih hanya digunakan pada sistem linear parameter konstan, walaupun dapat diperluas

untuk sistem pengendalian non linear. Fungsi alih sistem linear parameter konstan

dan transpormasi laplace masukan (sistem penggerak), dengan anggapan bahwa

semua kondisi awal adalah nol.

Jika G(s) menyatakan fungsi alih dari sistem, dengan masukan X(t) dan

keluaran Y(t), sehingga dapat ditulis:

Fungsi Alih G(s) =

Dengan menggunakan fungsi alih dapat dinyatakan dengan sistem dinamik dengan

persamaan aljabar dalam S. Jika pangkat tertinggi dari S dalam penyebut fungsi alih

sama dengan “n”, maka sistem tersebut disebut orde ke-n.

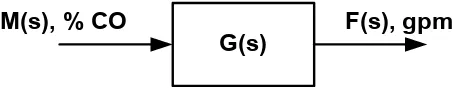

2.3.3 Diagram Blok

Suatu sistem pengendalian terdiri dari beberapa komponen. Untuk

menunjukkan fungsi yang dilakukan oleh tiap komponen, dalam teknik pengendalian,

biasanya kita menggunakan suatu digram yang dinamakan dengan digram blok. Ini

digunakan untuk menyelesaikan permasalahan permasalahan dalam sistem

pengendalian yang telah diubah dalam bentuk yang mudah dianalisis.

Digram blok suatu sistem adalah suatu penyajian bergambar dari fungsi yang

dilakukan oleh tiap komponen dan aliran sinyalnya. Diagram semacam ini melukiskan

hubungan timbal balik yang ada antara berbagai komponen. Dalam suatu diagram

blok, semua variable saling dihubungkan dengan menggunakan blok fungsional. Blok

fungsional atau sering disebut dengan blok adalah suatu simbol operasi matematik

pada sinyal masukan blok yang menghasilkan keluaran. Fungsi alih dari komponen

biasanya ditulis didalam blok, yang dihubungkan dengan anak panah untuk

menunjukkan arah aliran sinyal. Jadi, diagram blok suatu sistem pengendalian secara

eksplisit menunjukkan suatu sifat searah.

Prosedur penggambaran diagram blok dapat dirincikan sebagai berikut :

1. Menulis persamaan yang menggambarkan perilaku dinamik tiap komponen.

3. Menyajikan masing masing persamaan dalam bentuk transformasi laplace

dalam suatu blok.

4. Merakit elemen elemen dalam digram blok yang lengkap.

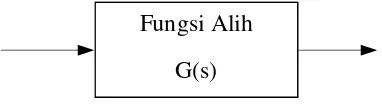

Fungsi Alih Fungsi Alih

G(s)

Gambar 2.5 Diagram Blok

Gambar diatas menunjukan suatu elemen dari diagram blok. Anak panah yang

menuju ke blok menyatakan masukan dan anak panah yang meninggalkan blok

menyatakan suatu keluaran. Anak panah semacam ini dianggap sebagai sinyal.Harus

diperhatikan bahwa dalam suatu digram blok sumber energi utamanya tidak

ditunjukkan secara ekplisit, dan juga bahwa diagram blok suatu sistem adalah tidak

unik. Suatu sistem dapat digambarkan dengan beberapa diagram blok yang berbeda

tergantung pada analisis sistem tersebut. Diagram blok mengandung suatu informasi

perilaku dinamik, tetapi tidak mengandung suatu informasi mengenai kontruksi fisik

dari sistem.

R(s) E(s) C(s)

G(s)

Gambar 2.6 Diagram Blok Sistem pengendalian Loop Tertutup

Gambar 2.6 menunjukkan diagram blok sistem pengendalian loop tertutup. Keluaran

C(s) diumpan balikkan ke titik penjumlahan untuk dibandingkan dengan masukan

acuan R(s). Keluaran blok C(s) diperoleh dengan mengalikan fungsi aliih G(s) dengan

masukan blok E(s). Setiap sistem pengendalian dapat dinyatakan denggan dengan

suatu digram blok yang terdiri dari beberapa blok titik penjumlahan dan titik cabang.

Titik cabang adalah titik tempat sinyal keluaran blok secara bersamaan menuju ke

Jika keluaran diumpan balikkan ke titik penjumlahan atau dibandingkan

dengan masukan, maka perlu mengubah sinyal keluaran agar sama dengan bentuk

sinyal masukan. Pengubahan ini dilakukan oleh elemen umpan balik yang mempunyai

fungsi alih H(s).

G(s)

H(s)

R(s) C(s)

Gambar 2.7 Sistem pengendalian loop tertutup dengan umpan balik H(s)

Peranan lainnya dari sitem umpan balik adalah memodifikasi keluaran sebelum

dibandingkan dengan masukan. Dalam hal ini, sinyal umpan balik yang diumpankan

ke titik penjumlahan untuk dibandingkan dengan sinyal masukan dapat ditulis :

)

Keterangan: G(s) = Fungsi alih maju

H(s) = Fungsi alih umpan balik

C(s) = Sebagai keluaran pada proses

R(s) = Sebagai masukan (set point)

Tanda negatif (-) pada persamaan 2.7 digunakan untuk sistem umpan balik positif

sedangkan tanda positif (+) digunakan untuk sistem umpan balik negatif.

2.4 Analisis Kestabilan Sistem

Kestabilan suatu sistem ditentukan oleh tanggapannya terhadap masukan atau

gangguan. Suatu sistem dikatakan stabil bila sistem tersebut akan tetap dalam keadaan

point dari sistem sedangkan waktu (t) mewakili waktu pencapaian dari set point

tersebut. Ketidakstabilan merupakan suatu keadaan yang tidak menguntungkan bagi

suatu sistem pengendalian loop tertutup. Jelas untuk memperoleh nilai yang

memberikan manfaat praktis sebuah sistem pengendalian haruslah stabil. Untuk

menentukan apakah suatu sistem itu stabil atau tidak, terdapat berbagai macam cara

yang dapat digunakan.

2.4.1 Kriteria Kestabilan Routh

Penentuan kestabilan suatu sistem berdasarkan persamaan karakteristik akan

mengakibatkan kesulitan bagi persamaan yang tingkatannya (orde) yang lebih tinggi,

yaitu dalam menentukan akar akar persamaan karakteristik tersebut. Suatu cara lain

untuk menentukan kestabilan suatu sistem tanpa menghitung akar akar persamaan

karakteristiknya adalah dengan menggunakan kriteria Routh. Kriteria ini merupakan

aljabar untuk menentukan kestabilan dalam wawasan S (laplace). Cara ini yang

menunjukkan adanya akar akar yang tidak stabil beserta jumlahnya, tetapi tidak

menentukan nilai atau kemungkinan cara untuk mencegah kestabilan.

Prosedur dalam kriteria kestabilan Routh adalah sebagai berikut:

1. Ditulislah persamaan karakteristik sistem dalam bentuk polinomial yaitu:

0

dengan dst adalah koefisien dari persamaan tersebut.

2. Jika ada koefisien koefisien yang berharga nol atau negatif di mana paling

tidak terdapat satu koefisien yang berharga positif, maka terdapat satu atau

lebih akar khayal atau yang mempunyai bagian nyata positif. Oleh karena itu,

pada kasus ini, sistem tidak stabil. Jika kita hanya tertarik pada kestabilan

mutlak, maka tidak perlu mengikuti prosedur selanjutnya. Ingat bahwa semua

3. Jika semua koefiisien berharga positif, maka disusun persamaan dalam suatu

barisan (arrays) yang menyerupai sebuah matriks dengan bentuk sebagai

berikut:

Sn … …

Sn-1 … …

Sn-2 … …

Sn-3 … …

Sn-4 … …

… …

… …

S2 S1

S0

Dimana cara penyusunannya adalah sebagai berikut:

- Baris pertama adalah koefisien koefisien yang terdiri dari indeks genap

(0,2,4,6,…dst)

- Baris kedua adalah indeks – indeks yang terdiri dari bilangan ganjil

(1,3,5,7,…dst)

- Baris ketiga dinyatakan oleh b1 b2 b3 …,dimana harga harga b1 b2 b3

ditentukan dari harga harga baris pertama dan kedua.

- Baris keempat diberi notasi c1 c2 c3…,dst. Dan harga – harganya diperoleh

dari baris kedua dan baris ketiga.

- Demikianlah seterusnya

Jumlah barisan ini tergantung pada orde persamaan karakteristik tersebut.

1

Selanjutnya harga harga c1 c2 c3…dst ditentukan dengan cara yang sama yaitu:

1

Dan harga d1 ditentukan dengan cara yang sama yaitu :

1

Proses ini diteruskan sampai baris ke-n secara lengkap. Susunan yang lengkap

dari koefisien berbentuk segitiga (triangular), dimana jumlah baris adalah sebanyak

pangkat tertinggi dari S ditambah satu. Perlu diperhatikan bahwa didalam

menyusunnya suatu baris dapat dibagi atau dikalikan dengan suatu bilangan positif

untuk menyederhanakan perhitungan numeric berikutnya tanpa mengubah kesimpulan

kestabilan.

Kriteria kestabilan Routh menyatakan bahwa banyaknya akar akar dari

persamaan 2.15 yang mempunyai bagian nyata positif sama dengan banyaknya

perubahan tanda dari koefisien pada kolom pertama dari susunan tersebut. Harus

diperhatikan bahwa harga eksak dari suku suku pada kolom pertama tidak perlu

diketahui, tetapi yang perlu diperhatikan adalah tanda tandanya saja. Syarat perlu dan

cukup adalah semua koefisien dari persamaan 2.15 haruslah bertanda positif dan

2.4.2 Kriteria Kestabilan Hurwitz

Persyaratan kestabilan Hurwitz adalah salah satu cara untuk menentukan

apakah semua akar persamaan karakteristik memiliki bagian nyata yang negative atau

tidak. Persyaratan ini diterapkan dalam bentuk determinan yang merupakan koefisien

koefisien persamaan karakteristik tersebut. Dimisalkan bahkan koefisien yang pertama

positif. Determinan untuk I = 1,2,…,n -1 sebagai bentuk dari determinan minor

utama dari determinan. Persyaratan kestabilan Hurwitz merupakan sebuah cara untuk

menentukan kestabilan sistem yang diterapkan ke sebuah persamaan karakteristik orde

ke –n seperti dibawah ini:

0

... 0

1 1

1

S a S a a

S

a n n

n

n ……….(2.9)

Apabila persamaan diatas dimasukkan kedalam bentuk determinan akan diperoleh

sebagai berikut :

n-1 n-3 … 0 … 0

n n-2 … 0 … 0

A = n-1 n-3 ………. … 0

n n-2 ……… … 0

… ……… … 0

… ……….. …

Determinan determinan tersebut di bentuk sebagai berikut:

= an1 .an2 .an3an .an1 .an5an .a2 .an3an4 .a2 .an1

Dan seterusnya sampai ke

Semua akar persamaan cirri mempunyai bagian nyata negatif jika dan hanya > 0,

untuk I = 1,2,…,n. (Syahreza, Andi. 2010).

2.4.3 Uji Respon Kestabilan Sistem Pengendalian dengan Metoda Respon Frekuensi.

Selain dengan metoda Routh dan Hurwitz sistem pengendalian juga dapat

diannalisa dengan metoda respon frekuensi. Berdasarkan persamaan G(s) dari sistem

pengendalian yang telah kita dapatkan, kita dapat melalukan uji tingkat kestabilan

berdasarkan Kualitatif sistem. Melalui uji ini akan memberikan gambaran seberapa

stabilkah sistem pengendalian temperatur dan tekanan dalam menangani dinamisasi

proses. (Syahreza, Andi.2010)

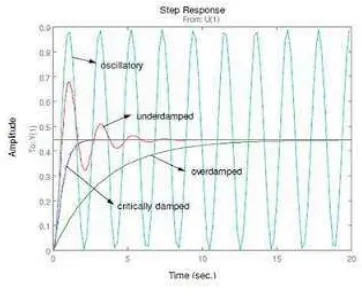

karakteristik respon waktu, karena pada dasarnya sistem kontrol memerlukan

waktu untuk mencapai kestabilan ketika dikenai perubahan input maupun gangguan.

Biasanya untuk memperoleh respon transient ini dengan menggunakan sinyal uji step,

yang memiliki karakteristik respon transien (karakteristik internal) maupun respon

keadaan tunak atau steady state (karakteristik eksternal). Respon dalam bentuk kurva

waktu dikelompokkan menjadi dua, yaitu stabil dan tidak stabil . Kelompok stabil

masih terbagi lagi menjadi tiga, yaitu overdamped, critically damped dan

underdamped. Kelompok tidak stabil juga terbagi menjadi 2, yaitu sustain oscillation

(a)

Maximum Overshoot (Mp) adalah nilai puncak kurva respon diukur dari

satuan. Apabila nilai akhir keadaan tunak responnya jauh dari satu, maka biasa

digunakan persen overshoot maksimum, dan didefinisikan oleh

Maksimum (persen) overshoot =

x 100%

Peak Time (tp) , waktu puncak adalah waktu yang diperlukan respon untuk

mencapai

puncak pertama overshoot. Kriteria 2 % atau 5 %

Rise Time (tr), waktu naik adalah waktu yang dibutuhkan oleh respon untuk

naik dari 5% ke 95% atau 10% ke 90% dari nilai steady state.

Error Steady State (Ess) adalah Besarnya kesalahan pada keadaan tunak .

Settling Time (ts), waktu tunak adalah waktu yang dibutuhkan respon untuk

mencapai keadaan stabil (keadaan tunak) atau dianggap stabil.

Delay Time (tp), waktu tunda adalah waktu yang diperlukan oleh respon untuk

mencapai setengah dari nilai steady state tunak untuk waktu pertama.

Sistem dikatakan stabil apabila respon sistem mendekati harga set-point, walaupun

diperlukan waktu untuk itu. Pada respon underdamped, respon melesat di atas harga

set-point kemudian berosilasi yang pada akhirnya tercapai kondisi steady state. Pada

respon overdamped, walaupun respon tidak pernah melesat di atas set-point

diperlukan waktu yang lebih lama untuk mencapai kondisi steady state. Sedangkan

pada respon critically damped, respon tidak pernah melesat di atas set-point dan dapat

mencapai kondisi steady state dalam waktu singkat. Tetapi hal ini tidak mencerminkan

respon critically damped lebih bagus dari overdamped atau underdamped.

Masing-masing respon tersebut mempunyai kelebihan dan kekurangan, dan juga tergantung

pada proses variabel yang dikendalikan. Ada proses variabel yang membutuhkan

respon sistem yang cepat, dan ada juga yang membutuhkan respon sistem yang

lambat.

Sistem dikatakan tidak stabil apabila respon sistem tidak pernah mencapai

harga set point. Pada respon sustain oscillation (oscillatory), respon sistem akan terus

berosilasi dengan amplitudo tetap. Sedangkan pada respon undamped, respon sistem

akan terus berosilasi dengan amplitudo yang semakin membesar. Pada sistem Control,

valve akan terus membuka dan menutup secara tidak beraturan yang akan merusak

sistem.

Melalui metoda analisis respons frekuensi kita dapat melihat nilai dari

overshoot sistem dan settling time (Ts) dari sistem tersebut. Berdasarkan persamaan model sistem kita dapat melakukan analisis respon frekuensi dengan menggunakan

simulink MatLAB. Dengan mengatur nilai propotional band,kita dapat melihat kestabilan dari sistem. Nilai propotional band dapat diatur dari 50 %,

100%,150%,200%,250% hingga 500 %. Berdasarkan propotional bandnya kita dapat

membuat diagram bloknya. ( Heni S. Jendra. 2010)

2.5 Hukum Termodinamika

Termodinamika adalah ilmu yang mempelajari banyak proses yang

bersangkutan dalam pembentukan suatu energi yang diubah menjadi yang lainnya.

Hukum termodinamika terbagi menjadi menjadi empat, yaitu:

a. Hukum nol atau dasar dari termodinamika yang diumumkan setelah hukum

pertama. “Yaitu jika dua tubuh berada dalam kesetimbangan panas dengan yang ketiga, tubuh-tubuh tersebut pasti dalam kesetimbangan panas antara

satu dengan yang lainnya”. Kesetimbangan dinyatakan dari situasi yang mana

suatu sistem yang tidak mengalami penyaringan pengisian dan tidak ada

penyaringan pengiriman panas di antara tubuh-tubuh itu.

b. Hukum pertama termodinamika menyatakan bahwa:

“Energi tidak dapat dimusnahkan atau diciptakan. Ketika energi terbentuk diubah menjadi yang lain, jumlah energi yang ada tetap konstan”. Contoh

hukum ini yaitu bensin. Energi kimia pada bahan bakar diubah menjadi

berbagai bentuk seperti energi kinetik, energi gerak, energi potensial dan air

dari alat pembuangan gas.

c. Hukum kedua termodinamika adalah hukum entropy yang mana dikatakan

bahwa:

pernah mencapai 100% efisien. Hukum kedua diumumkan bahwa ekonomi

material diperlukan dan tidak dapat dielakkan penurunan sumber daya yang

memungkinkannya. Entropy adalah sebuah pengukuran ketidakteraturan atau

chaos, ketika entropy bertambah kekacauan bertambah.

d. Hukum ketiga termodinamika adalah hukum tentang ketidakmampuan untuk

mencapai temperatur nol mutlak, yang mana dikatakan bahwa entropy dari

sebuah kristal ideal pada 0o K adalah nol. Kondisi itu tidak dapat dicapai

karena itu adalah temperatur terendah yang mungkin dapat eksis dan hanya

dapat didekati tetapi tidak benar-benar mencapai hukum ini tidak dibutuhkan

untuk kebanyakan kerja termodinamika, tetapi mengingat itu seperti efisiensi,

dari mesin ideal, mesin ideal, ada batas mutlak secara fisik.

Dalam proses pengendalian ini, hukum termodinamika berlaku. Hukum

termodinamika yang berhubungan sistem ini yaitu hukum termodinamika pertama dan

kedua. Yaitu untuk hukum termodinamika:

1. Dalam teknis panas, dikatakan bahwa panas bisa berubah menjadi usaha(energi

mekanis), usaha juga bisa berubah menjadi panas, jika sejumlah tertentu panas

hilang, maka sejumlah usaha yang menghilang, begitu sebaliknya. Ketika ada

sejumlah usaha yang hilang, maka pasti ada sejumlah panas yang

berhubungan.

2. Hukum ini menerangkan arah, keadaan dan keadaan konversi panas ke usaha.

Jika mesin pemanas bekerja,tidak hanya ada sumber panas untuk penyerapan,

tapi juga ada sumber dingin untuk pelepasan panas. Dalam konversi

panas-usaha, pasti ada bagian dari perpindahan panas yang berasal dari sumber panas

menuju sumber dingin, efisiensi mesin pemanas harus lebih kecil dari 100%.

2.6 Thermal Deaerator

Deaerator adalah alat yang berfungsi untuk membuang gas-gas yang terkandung dalam

air umpan boiler, setelah melalui proses pemurnian air (watertreatment). Selain itu deaerator

juga berfungsi sebagai pemanas awal air pengisi ketelsebelum disalurkan ke dalam

boiler. Deaerator ini bekerja berdasarkan sifat dar ioksigen yang kelarutanya pada air akan

yang lebih kecil merupakantempat pemanasan pendahuluan yang berfungsi membuang

gas-gas dari bahan airketel sedangkan drum yang lebih besar merupakan tempat penampungan bahan

airketel yang jatuh dalam drum yang lebih kecil di atasnya. Pada drum yang lebih kecil

terdapat spray nozle yang berfungsi untuk menyemprotkan bahan air ketel

menjadibutiran-butiran halus agar proses pemanasan dan pembuangan gas-gas dari

bahan airketel lebih sempurna. Selain itu pada drum yang lebih kecil disediakan satu

saluranvent agar gas-gas dapat terbuang (bersama steam) ke atmosfir.Unsur utama dalam

menentukan keberhasilan dari proses ini adalah kontak fisik antara bahan air ketel dengan panas

yang diberikan oleh uap. Beberapa hal yang perlu diperhatikan dalam proses deaerator adalah :

a. Jumlah aliran air kondensat

b. Jumlah aliran bahan air ketel

c. Tekanan dalam deaerator

d. Level air dalam deaerator

e. Besarnya temperatur yang diberikan

Kelima faktor diatas adalah berhubungan erat satu sama lainnya. Jika salah satu

tidak bekerja dengan baik dapat berpengaruh jelek terhadap sistem air umpan,

sistemkondensat dan juga menaikan pemakaian bahan kimia yang lebih tinggi.

Sebelum terjadi proses pengolahan air pada Thermal Deaerator, ada beberapa tahap

proses yang dilakukan oleh unit utilities. Dalam hal ini ada beberapa unit yaitu:

a. Unit pengolahan air

Sumber air yang digunakan diambil dari sungai disekitar pabrik yang kemudian dialirkan

melalui pipa ke dalam kolam buatan yang berada di dekat Pabrik Murini Sam Sam I. Sebelum

digunakan, air tersebut diolah terlebih dahulu karena masih mengandung partikel – partikel,

lumpur dan kotoran lain.

Pengolahan diawali dengan memasukkan air ke premix tank kemudian ditambahkan

bahan – bahan kimia dan diaduk dngan menggunakan agitator (pengaduk). Bahan – bahan kimia

yang ditambahkan adalah:

3. Caustic soda (NaOH), sebagai pengatur pH.

4. Kalsium Hipoklorit atau klorin cair (O2), sebagai disinfektan

Selanjutnya air dialirkan ke clarifier dan diaduk dengan putaran rendah agar kotoran yang

terbawa mengendap oleh gaya gravitasi. Endapan lumpur akan di blow-down sedangkan air yang

over flow dialirkan ke clearwell. Dalam aliran clearwell ditambahkan larutan soda pH-nya netral.

Clearwell juga berfungsi sebagai tempat penampungan sementara sebelum air dimasukkan ke

sand filter(dengan cara dipompakan) yang merupakan penyaring dengan media pasir untuk

menghilangkan kotoran-kotoran yang tidak mengendap di clarifier.

Portable water storage tank yang menampung air untuk keperluan sehari - hari dipabrik

dan perumahan. Air ini ditambahkan klorin sebagai disinfeksi.

Filtered water storage tank yang menampung air untuk keperluan air hydrant, air

pendingin (cooling water) dan service water lainnya. Untuk menghilangkan klorin, bau

dan warnanya, maka air dimasukkan ke karbon filter yang berisi karbon aktif pH air ini

diharapkan berkisar 7 – 7.5.

b. Unit Demineralisasi

Air yang digunakan dalam proses produksi adalah air yang tidak mengandung mineral.

Kandungan mineral yang harus dihilangkan diantaranya adalah Ca2+, Na2+, HCO3, SO4 dan CT.

Air dari filtered water storage tank dimasukkan ke cation exchanger untuk

menghilangkan ion-ion negatif agar pH air berkisar antara 8,6 – 8,9.Daerasi dilakukan dengan

menambahkan NaOH (caustic soda). Untuk menyempurnakan Demineralisasi, amak digunakan

mixed bed polisher yang berisi resin yang menukar kation dan anion agar air yang keluar memiliki

pH 6,1-6,2 yang ditampung di demineralized water storage tank( ada dua buah) sebelum dialirkan

ke pembangkit steam.

Sebelum diumpan ke boiler air yang berasal dari demineralized storage tank harus diolah

dulu untuk menghilangkan gas – gasnya. Gas – gas yang dihilangkan adalah CO2 dan O2 yang

menyebabkan korosi. Untuk menghilangkan gas ini dilakukan dengan cara skripping

menggunakan steam bertekanan rendah dengan alat yang disebut deaerator ditambahkan dengan:

- Larutan amonia untuk meningkatkan pH air.

- Hideazin, untuk mengikat O2.

- Fosfat, untuk mencegah terbentuknya kerak.

Sehingg pH air berubah dari 6.1-6.2 (sebelum masuk Deaerator) menjadi 8.5-9.5( pH air keluar)

dan setelah keluar dari deaerator air tersebut akan diumpan ke boiler. (Hadi Cokro, 2009)

Adapun penyebab tingginya kadar oksigen di dalam air yaitu:

1. Semakin rendah suhu air, kandungan oksigen yang terkandung semakin besar.

2. Tekanan yang besar dapat memaksa lebih banyak molekul oksigen masuk ke

dalam

ruang di antara molekul air.

3. Kemurnian air juga mempengaruhi kelarutan oksigen. Air yang murni

memungkinkan

4.6.1 Data Teknis Deaerator

Karakteristik dari Deaerator yaitu:

Specification and type : 50

Design Pressure : 0.2 Mpa

Design Temperature : 300°C

Effective Volume of Water Tank : 25 m³

Total Weight : 7250 kg

Rated Output : 50 t/h

Production no. : 16605-347

Operation Pressure : 0.02 Mpa

Operation Temperature : 105°C

Operation Medium : Steam & Boiler

Testing Pressure : 0.3 Mpa

Manufacture date : 2006/02

Qingdao Changlong Power Equipment Co, LTD

The people’s Republic China

2.6.2. Jenis-jenis Deaerator

Adapun jenis deaerator yang sering dijumpai adalah :

1. Deaerator Tipe spray

Deaerator ini dipergunakan apabila air umpan perlu dipanaskan terlebih

dahuludengan menggunakan uap sebagai pemanas. Uap yang masuk ke dalam

gas-gasyang larut didalam air dipaksa keluar sehingga konsentrasi oksigen dalam air turun.

Mekanisme proses deaerasi pada deaerator spray dapat diterangkan secara

garisbesar yaitu sebagai berikut. Apabila uap masuk ke dalam deaerator maka

kontak antara uap dengan air yang masuk akan terjadi di zona deaerasi pertama.

Uaptersebut akan memecah air dan sekaligus menghilangkan oksigen yang

terkandung didalam air dan uap yang masuk ke dalam zona deaerasi kedua akan

menghilangkansisa-sisa oksigen.

Gambar 2.10. Deaerator Spray

2. Deaerator Vakum

Mekanisme kerja deaerator vakum dapat dijelaskan karena gas-gas yang

terlarut dalam air dihilangkan dengan menggunakan ejaktor uap atau dengan

pompa vakum, untuk memperoleh vakum yang diperlukan. Besarnya vakum tergantung

pada suhu air, akan tetapi biasanya 730 mm Hg. Sistem deaerasi dengan

menggunakan deaerator vakum dapat dikatakan tidak seefesien deaerator uap,

dan konsentrasi oksigen dalam air hanya dapat diturunkansampai kira-kira 0,2

ppm dan karbon dioksida berkisar antara 2-10 ppm. Tergantungkonsentrasi sebelum

Gambar 2.11. Deaerator Vacum

3. Deaerator Tipe Tray.

Pada deaerator tipe tray lebih memaksimalkan sekat-sekat (tray) sebagai media

untuk memperbesar ruang jatuh air sehingga molkul-molekul air salingberpisah

secara paksa satu dengan yang lainya, jadi tray pada deaerator tipe ini adalah untuk

memaksa molekul air untuk menyebar sehingga mempermudah pelepasan udara

Untuk Deaerator yang dipakai dalam penelitian ini yaitu ini Deaerator terpadu

yaitu penggabungan antara tray dan spay dan tidak memiliki kepala. Cara kerja

Deaerator jenis ini yaitu ketika air masuk ke dalam deaerator, air akan mengalami 2

tahap deaerasni. Kondensasi utamanya diuraikan ke atom mejadi kecil dengan alat

semprotan khusus, dan kapasitas air ditentukan oleh jumlah lubang penyemprot air

yang dikontrol oleh per yang mengontrol muatan pada bagian atas. Oleh karena itu,

ukuran air yang menetes dan sudut semprotan tidak akan berubah bersama dengan

output deaerator. Tetesan air kecil ini melewati ruang uap(low pressure) di dearator

dengan kecepatan tinggi. Tekanan parsial gas pada uap kecil dan tetesan air kecil

melewati ruang uap bercampur dan bertukar panas penuh. Gas non kondensasi

dilepaskan ke udara. Inilah proses deaerasi awal. Pada saat air jatuh ke stork tank,

disini air akan mengalami deaerasi kedua. Pada saat di stork tank air akan

disemprotkan steam(high pressure) dari bagian bawah sehingga proses yang terjadi

seperti pada proses pemasakan air yaitu secara konveksi. Setelah disemprotkan steam

maka saat kondisi air telah mencapai level yang ditetapkan dan air mencapai

temperatur dan tekanan saturasi, maka gas tersebut akan dilepaskan ke udara dan air

keluar menuju boiler.

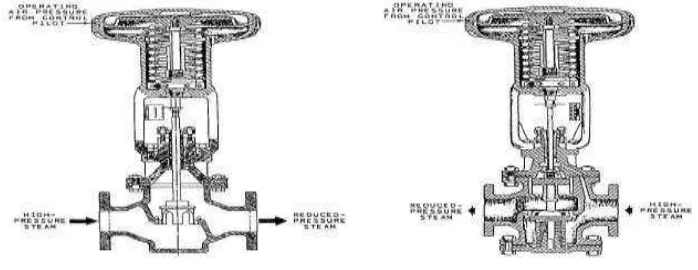

2.7 Control Valve

Pada umumnya kata valve sering kali diterjemahkan menjadi klep atau

biasa disebut dengan katup. Dalam sistem pengendalian otomatis control valve

merupakan salah satu jenis dari final control element yang paling umum dipakai

begitu juga dalam hal sistem pengendalian level permukaan air. Control valve

digunakan untuk mengatur banyaknya aliran feed water yang masuk dan keluar

melalui sebuah katup pengatur yang dapat dicontrol. Control valve bekerja hanya pada

dua posisi, yaitu tertutup penuh dan terbuka penuh. Pada pengendalian continue

dalam artian bekerja dalam pengendalian PI,PD,PID control valve tidak diharapkan

bekerja pada posisi tertutup penuh atau terbuka penuh ini dikarenakan control valve

harus selalu mengendalikan manipulated variable agar proses variable tetap sama

dengan set point.

Control valve terdiri dari dua bagian besar yaitu actuator dan valve. Actuator

prosses. Actuator dan valve harus melakukan koreksi berdasarkan sinyal manipulated

variable yang dikeluarkan dari control room. Dalam suatu prosses control loop control

valve merupakan final element control sedangkan dalam analisis perilaku dinamis dan

karakteristik control valve adalah suatu penentu kestabilan sistem.

Gambar 2.13 Control Valve

2.7.1 Actuator

Actuator memiliki pengentian sebagai penggerak , ini dikarenakan oleh fungsinya

yang menggerakkan control valve agar tetap teribuka atau tertutup dan selalu pada

posisi yang dikehendaki oleh controller. Pada dasarnya kerja dari sebuah actuator

sangant sederhana sekali. Bagian upper diaphragm case dan diaphragm dari sebuah

control valve berfungsi layaknya sebuah balon karet yang kuat sekali. Tekanan sinyal

pneumatic yang terakumulasi didalam ruang itu menimbulkan gaya yang bekerja

melawan pegas. Kalao gaya yang timbul karena tekanan sinyal pneumatic itu lebih

besar dari kekeuatan pegas, bagian stem akan terdorong kebawah. Gerak ini dapat

berfungsi sebagai gerak membuka dan menutup valve.

Karena kontruksinya, ada valve yang terbuka dengan turunnya stem dan ada

pula yang tertutup dengan turunnya stem. Pilihan kerja ini, pertama ditentukan oleh

kebutuhan mekanika fluida valve, apakah harus terbuka pada saat stem turun atau

pada saat stem naik. Kemudian ditentukan oleh kebutuhan kontruksi valve demi

kepentingan tekanan proses. Setelah ditentukan jenis valve baru ditenytukan jenis